Графеновые микросферы в виде комка бумаги, композитный материал таких микросфер и способ изготовления таких микросфер - RU2734476C1

Код документа: RU2734476C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к графеновым материалам, в частности, к графеновым микросферам в форме комка бумаги, композитному материалу для таких микросфер и способу изготовления таких микросфер.

УРОВЕНЬ ТЕХНИКИ

[0002] Внимание, уделяемое графену как новому двумерному углеродному материалу, постоянно растет. Благодаря выдающимся механическим, электрическим и тепловым характеристикам, а также уникальным электромагнитным свойствам, графен имеет широкие перспективы применения во многих областях и постепенно внедряется в практику. Многие исследователи сообщали о том, что компаундирование графена с полимером способно значительно повысить прочность на разрыв, модуль упругости и предел прочности материала при изгибе. Механизм армирования заключается преимущественно в улучшении общих механических свойств композитного материала путем переноса напряжения на графен с использованием преимуществ высокой механической прочности графена. Доступны различные формы графена, в частности, графеновые пленки, аэрогели, порошки, волокна и прочие формы, часто оказывающие различное армирующее действие. Например, компаундирование графенового аэрогеля с полимерным материалом позволяет существенно повысить электрическую и тепловую проводимость полимерного материала. В обычном графеновом композитном материале хлопьевидный графен повышает ударную прочность лишь ограниченно и не обладает армирующим действием, что делает его непригодным для использования в качестве эффективного упрочнения. Сферическая форма графена позволяет полностью использовать механическую прочность, что дает уникальную возможность применения этого материала для улучшения ударной прочности, износостойкости, упругой удельной деформации при растяжении и т.п.

[0003] В китайском патенте CN 201010593157.1, озаглавленном «Способ изготовления графенового порошка», нерасширенный графеновый порошок получают путем распылительной сушки и последующей термической обработки с медленным нагревом. Метод отличается простотой и может использоваться для изготовления графенового порошка в больших количествах. Тем не менее, при прямой термообработке по-прежнему выделяется газ, что приводит к частичному расширению графена. В китайском патенте CN 201310131014, озаглавленном «Способ изготовления графенового материала и его использование для хранения и/или преобразования химической энергии», порошок с пористой структурой получают путем добавления вещества, способного реагировать, полимеризоваться или разлагаться с образованием дисперсии оксида графена, с последующим восстановлением; такой порошок может успешно применяться для хранения электрохимической энергии. Тем не менее, получение складчатого микросферического графенового материала, не способного к расширению и даже сжатию, по-прежнему является проблемой.

[0004] Феномен трения широко распространен в механическом движении, он приводит к потерям энергии, снижению КПД, повышению температуры, износу поверхности, снижению производительности и сокращению срока службы машины. Абразивный износ, обусловленный взаимодействием пары трения, а также потери энергии и тепла, обусловленные трением, могут приводить к поломке или даже отказу машины, следствием чего становится материальный ущерб и даже опасность физического вреда. Смазочное масло - одно из важных средств, позволяющих эффективно снижать потери механической энергии и абразивный износ. Добавлением смазочного масла можно обеспечить смазывание и снижение износа, снижение температуры и потребности в охлаждении, промывку и очистку, уплотнение и предотвращение утечек, предотвращение ржавления и коррозии, демпфирование и амортизацию. Традиционно смазочные масла представляют собой смесь базового масла с различными вспомогательными веществами. К базовым маслам относится минеральное масло, масло из биомассы и синтетическое масло. Вспомогательные вещества используются для улучшения свойств базового масла.

[0005] Графен обладает ультратонкой листовой структурой (что способствует упрощению доступа к поверхностям трения), а также отличными механическими и самосмазывающими свойствами. Эти характеристики привлекли внимание исследователей, изучавших возможность его использования в качестве присадки к смазочным материалам. Многочисленные исследования показали, что использование соответствующего количества графена в качестве присадки к смазочному материалу позволяет не только снизить коэффициент трения, но и значительно повысить износостойкость подшипников благодаря пленке, образуемой смазочным маслом и поглощающей трение. Тем не менее, графен склонен к агломерации в смазочном масле, что влияет на стабильность его диспергирования в смазочном масле и растворителе. В настоящее время существуют два основных способа обеспечения стабильности диспергирования графена в смазочном масле и растворителях, в частности, воде. Один из них предусматривает добавление диспергирующего агента и использование диспергирующей способности диспергирующего агента для равномерного и стабильного распределения графена в растворителе. Тем не менее, диспергирующий агент иногда влияет на трибологические свойства графена. Другой способ заключается в функционализации графена с целью повышения стабильности диспергирования графена в растворителях, причем решающее значение имеет выбор функциональных молекул. Тем не менее, независимо от добавления диспергирующего агента или изменения свойств поверхности дополнительно вводят новые компоненты, оказывающие сложное влияние на общие характеристики смазочного масла.

[0006] Быстрое развитие машиностроительной отрасли привело к модернизации производства смазочных материалов. Использовавшиеся ранее смазки на основе кальция работали при относительно низких температурах и поэтому не подходят для использования в высокоскоростных машинах. Разработанные позднее натриевые и бариевые смазки оказывают негативное влияние на окружающую среду и обладают низкой водостойкостью, вследствие чего не находят широкого применения. Впоследствии были разработаны смазки на основе лития, стеарата лития или 12-Оксистеарата лития, отличавшиеся высокой рабочей температурой, низким коэффициентом трения, хорошими смазочными свойствами, высокой водостойкостью и другими характеристиками, позволяющими широко использовать литиевые смазки в автомобильной промышленности. Однако автомобильная техника быстро развивается, и требования к высокопроизводительным литиевым смазкам постоянно ужесточаются, в связи с чем были разработаны литиевые комплексные смазки. Литиевые комплексные смазки отличаются высокой температурой каплепадения и термостойкостью. Волокнистая структура сложного мыла характеризуется высокой прочностью, что позволяет получить хорошую механическую стабильность при высоких температурах, длительный срок службы и высокую водостойкость. Простая комплексная литиевая смазка, несмотря на определенные преимущества перед литиевой смазкой, вследствие низкой способности к снижению трения и сопротивлению истиранию плохо соответствует требованиям к применению. Для обеспечения соответствия жестким условиям эксплуатации необходимо дополнительно улучшить характеристики.

[0007] Резина отличается уникально высокой эластичностью при комнатной температуре, малым весом и широким спектром применения. Являясь важным стратегическим материалом, она широко используется в народном хозяйстве, высоких технологиях и военно-промышленном комплексе. Тем не менее, простая резина характеризуется низкой прочностью и модулем упругости, низкой износостойкостью, низкой усталостной прочностью и эффективностью, поэтому большинство резин нуждается в армировании наполнителем. Технический углерод (СВ) и белая сажа (SiO2) - основные традиционные вещества для армирования резины. Они широко применяются в различных резиновых изделиях. Несмотря на армирование резины, потери на внутренний вязкоупругий гистерезис резинового материала и трение между наполнителями и полимерными цепочками внутри резины вызывают сильное тепловыделение от резиновых изделий, эксплуатируемых в динамических режимах. Если не приняты меры по своевременному отведению тепла, температура внутри резины резко повысится, что приведет к снижению ее рабочих характеристик. Поэтому для улучшения характеристик резинового изделия и увеличения срока его службы при эксплуатации в динамическом режиме необходимо повысить теплопроводность изделия. Ранее многие исследователи смешивали резины с нанонаполнителями для получения компаундированных резин с улучшенными характеристиками. Например, в качестве наполнителей использовали фуллерены, монтмориллонит, расширенный графит и углеродные нанотрубки. Однако такие материалы склонны к агломерации, трудно поддаются диспергированию в системах высокой вязкости, в частности, резине, и не позволяют достичь баланса между различными свойствами, что вынуждает ограничить область их применения.

[0008] Недостатками покрытий на водной основе, ограничивающими их применение, до сих пор является плохая окрашивающая способность, плохие тактильные свойства, низкая прочность и износостойкость. Графен представляет собой двумерный углеродный материал с толщиной слоя в один атом. Он обладает чрезвычайно высокой удельной площадью поверхности, отличными механическими характеристиками, высокой теплопроводностью и само смазывающими свойствами. В последние годы многие исследователи комбинируют графен с покрытиями на водной основе, имея целью улучшение различных показателей таких покрытий за счет отличных свойств графена. Тем не менее, хлопьевидный графен склонен к агломерации и образует графитовую структуру в форме стопы, с одной стороны, не позволяющую воспользоваться высокими характеристиками графена, а с другой стороны, снижающую стабильность диспергирования. В патенте №201510518720.1 под названием «Графенсодержащее высокоэффективное акриловое покрытие на водной основе, а также способ его получения и использования» раскрыто акриловое покрытие на водной основе, прочность на разрыв и теплопроводность которого значительно увеличены за счет добавления сульфированного графена. В патенте №201610353311.5 «Графеновое/акриловое покрытие, проводящее электростатический разряд и способ его получения» аналогичный способ используется для добавления графена в акриловое покрытие с целью повышения проводимости и устойчивости к действию кислотного тумана.

[0009] Среди пяти основных технических пластмасс наиболее распространен нейлон, отличающийся самым большим разнообразием вариантов и самым широким спектром применения. Он отличается высокой механической прочностью, высокой температурой плавления, износостойкостью, масло стойкостью и высокой термостойкостью, что позволяет широко использовать его в автомобильной, электронной, электротехнической, механической и прочих отраслях. Поскольку во многих областях применения предъявляются повышенные требования к ударной вязкости нейлона, существует потребность в повышении этой характеристики для соответствия нейлона этим требованиям. В целом, существует три основных способа повышения ударной вязкости нейлона, в частности, путем введения эластомера, неорганических твердых частиц и органических твердых частиц. Эластомеры способны значительно повысить ударную вязкость нейлоновых материалов, однако при этом они значительно снижают жесткость и прочность материалов. Неорганические и органические твердые частицы способны повышать прочность и ударную вязкость материалов, однако лишь до определенного предела. Кроме того, исследования показали, что морфология твердых частиц влияет на ударную вязкость матрицы. Среди твердых частиц с хлопьевидной, сферической и игольчатой структурой оптимальное повышение ударной вязкости материалов обеспечивается твердыми частицами со сферической структурой.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0010] Для преодоления недостатков, присущих уровню техники, настоящим изобретением предложены графеновые микросферы в форме комка бумаги, композитный материал для таких микросфер и способ изготовления таких микросфер. Настоящее изобретение основано на следующих технических решениях.

[0011] Решение I:

[0012] Графеновая микросфера в форме комка бумаги состоит из смятых однослойных графеновых листов и имеет диаметр 500 нм - 5 мкм, плотность 0,2-0,4 г/см3, соотношение углерода/кислорода 20-60 и удельную площадь поверхности менее 200 м2/г.

[0013] Способ получения графеновой микросферы в форме комка бумаги содержит следующие этапы:

[0014] (1) распылительная сушка дисперсии однослойного оксида графена с получением микросфер оксида графена;

[0015] (2) восстановление микросфер оксида графена, полученных на этапе (1), в среде восстановительного газа с получением восстановленных микросфер оксида графена; и

[0016] (3) высокотемпературная обработка восстановленных микросфер оксида графена, полученных на этапе (2), при температуре выше 1000°C с получением графеновых микросфер в форме комков.

[0017] Кроме того, дисперсия однослойного оксида графена на этапе (1) содержит восстановительный агент; в процессе распыления лист оксида графена сминается, и восстановительный агент прикрепляется к поверхности листа в молекулярной форме. Восстановительным агентом служит йодистый водород, бромистый водород, гидрат гидразина, витамин С, борогидрид натрия и иные подобные вещества, а весовое соотношение восстановительного агента и однослойного оксида графена составляет от 0,1 до 10. Температура распылительной сушки составляет от 100 до 200°С, то есть оксид графена предварительно восстанавливается восстановительным агентом, заключенным в складчатую структуру.

[0018] Кроме того, среда восстановительного газа на этапе (2) содержит пары гидрата гидразина и/или йодистоводородной кислоты и/или бромистоводородной кислоты. Восстановление выполняют при 60-200°С от 30 минут до 48 часов.

[0019] Кроме того, температура высокотемпературной обработки на этапе (3) составляет 2500-3000°С, среда высокотемпературной обработки состоит из азота или гелия, или смеси водорода и аргона или аргона, а время обработки составляет от 30 минут до 48 часов.

[0020] Положительный эффект заключается в следующем. Согласно настоящему изобретению, микросферы оксида графена получают в первую очередь путем распылительной сушки. Перед распылительной сушкой восстановитель добавляют в дисперсию оксида графена и равномерно перемешивают с целью осаждения восстановителя на поверхность листа оксида графена в молекулярной форме. Затем, в процессе распылительной сушки, часть восстановительного агента вступает в реакцию с кислородсодержащими функциональными группами на поверхности оксида графена, продукт разделяют с удалением летучего растворителя, и оставшийся восстановительный агент прикрепляется к поверхности листа оксида графена в молекулярной форме и инкапсулируется при смятии листа. Химическое восстановление выполняют на втором этапе. В условиях среды восстановительного газа кислородсодержащие функциональные группы внутри и на поверхности микросфер оксида графена в полной мере реагируют с восстановительным агентом, а более низкая температура приводит к медленному образованию и выделению газа, что позволяет избежать резкого увеличения объема, обусловленного образованием газа при быстром удалении групп в режиме прямого термического восстановления, причем графен остается прочно связанным в форме складчатого листа без разделения. Высокотемпературное термическое восстановление на третьем этапе удаляет оставшееся небольшое количество кислородсодержащих функциональных групп и устраняет дефекты структуры листа оксида графена, с одной стороны, и удаляет остаточную влагу, продукты восстановления и непрореагировавший восстановительный агент в микросферах, с другой стороны. Кроме того, по результатам исследования неожиданно обнаружилось, что при экстремально высокой температуре (2500-3000°С) диаметр графеновых микросфер постепенно уменьшается, плотность увеличивается, а удельная площадь поверхности снижается. Это может быть обусловлено улучшением структуры графенового листа при температуре графитизации, что позволяет усилить связь между складками графена, увеличить усилие между листами и уменьшить расстояние между ними, следствием чего становится постепенное уплотнение структуры графеновой сферы.

[0021] В результате графеновые микросферы в форме комков бумаги имеют более компактную структуру. Компактные графеновые микросферы в форме комков бумаги обладают хорошими механическими характеристиками и эластичностью, способны эффективно гасить ударную нагрузку, обладают высокой стабильностью, сниженной плотностью и улучшенным армирующим эффектом по сравнению с обычными армирующими наполнителями.

[0022] Решение II:

[0023] Смазочное масло на графеновой основе состоит из следующих компонентов по весу: 100 частей базового масла, от 0,05 до 1 части микросфер графена в форме комков бумаги и от 2 до 14 частей дополнительных вспомогательных веществ. Графеновая микросфера в форме комка бумаги состоит из смятых однослойных графеновых листов и имеет диаметр 500 нм - 5 мкм, плотность 0,2-0,4 г/см3, соотношение углерода/кислорода 20-60 и удельную площадь поверхности менее 200 м2/г.

[0024] Способ получения смазочного масла на основе графена содержит следующие этапы:

[0025] (1) добавление в базовое масло графеновых микросфер в форме комка бумаги и дополнительных вспомогательных веществ с перемешиванием до получения однородной массы, причем к дополнительным вспомогательным веществам относится: от 0,5 до 1 части диспергента, от 0,5 до 1,5 части уплотнителя, от 0,3 до 1 части модификатора вязкости, от 0,2 до 0,5 части пеногасителя и от 0,5 до 10 частей консерванта; и

[0026] (2) ультразвуковое диспергирование смеси, полученной на этапе (1) и гашение пены.

[0027] Положительный эффект заключается в следующем. Полученная графеновая микросфера в форме комка бумаги имеет более компактную структуру. Компактные графеновые микросферы в форме комков бумаги обладают хорошими механическими характеристиками и эластичностью, способны эффективно гасить ударную нагрузку и обладают высокой стабильностью. Под действием внешней силы графеновые микросферы поддаются трению качения на поверхности трения, вследствие чего могут поступать в область износа под сверхвысоким избыточным давлением и снижать последующий абразивный износ, что значительно повышает износостойкость и способность смазочного масла к снижению трения.

[0028] Решение III:

[0029] Комплексная литиевая смазка, содержащая графеновые микросферы в виде комков бумаги, содержит следующие компоненты по весу: 70-90 частей базового масла, 5-20 частей загустителя на основе литиевого комплекса, 0,05-5 частей микросфер графена в форме комков бумаги и 1-5 частей дополнительных вспомогательных веществ. Графеновая микросфера в форме комка бумаги состоит из смятых однослойных графеновых листов и имеет диаметр 500 нм - 5 мкм, плотность 0,2-0,4 г/см3, соотношение углерода/кислорода 20-60 и удельную площадь поверхности менее 200 м2/г.

[0030] К дополнительным вспомогательным веществам относится: 0,5-2 части антиокислителя, 0-2 части поверхностно-активного вещества и 0,5-1 часть ингибитора коррозии.

[0031] Кроме того, загуститель на основе литиевого комплекса представляет собой комплекс высшей кислоты и низшей кислоты, реагирующий с гидроксидом лития, причем высшая кислота представляет собой кислоту жирного ряда С12-С24, низшая кислота - кислоту жирного ряда C1-C12 или борную кислоту, а молярное соотношение высшей и низшей кислоты равно 1:0,1-2.

[0032] Способ приготовления комплексной литиевой смазки с графеновыми микросферами в виде комков бумаги содержит следующие этапы:

[0033] (1) смешивание микросфер графена в форме комков бумаги, базового масла, высшей и низшей кислоты и нагревание полученной смеси до 70-100°C с последующим добавлением гидроксида лития для омыления; и

[0034] (2) нагрев смеси, полученной на этапе (1), до 160-180°С, обезвоживание и последующий нагрев до 190-220°С для рафинирования, охлаждение, добавление дополнительных вспомогательных веществ и оставшегося базового масла, перемешивание и измельчение для получения комплексной литиевой смазки с содержанием графеновых микросфер в виде комков бумаги.

[0035] Количество базового масла, добавляемого на этапах 1 и 2, определяют в соответствии с консистенцией для обеспечения равномерного перемешивания и текучести, что является общепринятым в данной области техники.

[0036] Положительный эффект заключается в следующем. Полученные графеновые микросферы в форме комков бумаги обладают хорошими механическими характеристиками и эластичностью, способны эффективно гасить ударную нагрузку и обладают высокой стабильностью. Кроме того, структура, похожая на комок бумаги, уменьшает количество слоев графена и повышает общую стабильность. Под действием внешней силы графеновые микросферы поддаются трению качения на поверхности трения, вследствие чего могут поступать в область износа под избыточным давлением и снижать последующий абразивный износ, что значительно повышает износостойкость и способность смазки к снижению трения. Кроме того, графеновые микросферы с низкой удельной площадью поверхности и низким коэффициентом пористости обладают улучшенными механическими свойствами, что способствует дополнительному улучшению смазывающих свойств.

[0037] Решение IV:

[0038] Бариевая смазка, содержащая графеновые микросферы в виде комков бумаги, содержит следующие компоненты по весу: 70-90 частей базового масла, 5-20 частей загустителя на основе бария, 0,01-5 частей микросфер графена в форме комков бумаги и 1-5 частей дополнительных вспомогательных веществ. Графеновая микросфера в форме комка бумаги состоит из смятых однослойных графеновых листов размером 1-200 мкм и имеет диаметр 500 нм - 5 мкм, плотность 0,04-0,2 г/см3, соотношение углерода/кислорода 10-30.

[0039] Кроме того, к дополнительным вспомогательным веществам относится: 0,5-2 части антиокислителя, 0-2 части поверхностно-активного вещества и 0,5-1 часть ингибитора коррозии. Загуститель на основе бария является продуктом реакции кислоты жирного ряда С12-С24 или синтетической жирной кислоты с гидроксидом бария.

[0040] Способ приготовления смазки на основе бария с графеновыми микросферами в виде комков бумаги содержит следующие этапы:

[0041] (1) смешивание микросфер графена в форме комков бумаги, базового масла и кислоты жирного ряда С12-С24, и нагревание полученной смеси до 90-110°C с последующим добавлением гидроксида бария для омыления; и

[0042] (2) нагрев смеси, полученной на этапе (1), до 150-180°С, обезвоживание и последующий нагрев до 200-220°С для рафинирования, охлаждение до 90-120°С, добавление дополнительных вспомогательных веществ и оставшегося базового масла, перемешивание и измельчение для получения смазки на основе бария с содержанием графеновых микросфер в виде комков бумаги.

[0043] Количество базового масла, добавляемого на этапах 1 и 2, определяют в соответствии с консистенцией для обеспечения равномерного перемешивания и текучести, что является общепринятым в данной области техники.

[0044] Настоящее изобретение обладает следующими преимуществами: Полученные графеновые микросферы в форме комков бумаги обладают хорошими механическими характеристиками и эластичностью, способны эффективно гасить ударную нагрузку и обладают высокой стабильностью. Кроме того, структура, похожая на комок бумаги, уменьшает количество слоев графена и повышает общую стабильность. Под действием внешней силы графеновые микросферы поддаются трению качения на поверхности трения, вследствие чего могут поступать в область износа под избыточным давлением и снижать последующий абразивный износ, что значительно повышает износостойкость и способность смазки к снижению трения. Кроме того, графеновые микросферы с низкой удельной площадью поверхности и низким коэффициентом пористости обладают улучшенными механическими свойствами, что способствует дополнительному улучшению смазывающих свойств.

[0045] Решение V:

[0046] Компаундированная резина, модифицированная графеновыми микросферами в виде комков бумаги, содержит следующие компоненты по весу: 100 частей резины, 0,1-10 частей графеновых микросфер в форме комков бумаги, 0,5-5 частей вулканизирующего агента, 3-10 частей ускорителя вулканизации, 5-20 частей дополнительных вспомогательных веществ. Графеновая микросфера в форме комка бумаги состоит из смятых однослойных графеновых листов и имеет диаметр 500 нм - 5 мкм, плотность 0,2-0,4 г/см3, соотношение углерода/кислорода 20-60 и удельную площадь поверхности менее 200 м2/г.

[0047] Под резиной понимают натуральный и/или нитриловый и/или силиконовый и/или бутадиеновый и/или изопреновый и/или бутадиенстирольный и/или этиленпропиленовый и/или неопреновый каучук. К дополнительным вспомогательным веществам относится: 2-5 частей стеариновой кислоты, 0,5-2 части средства, замедляющего старение, 0,5-3 части жидкого парафина и 2-10 частей оксида цинка. Вулканизирующий агент представляет собой, по меньшей мере, серу, пероксид, оксид металла, вулканизатор резины или органическое соединение с содержанием серы.

[0048] Способ изготовления компаундированной резины, модифицированной графеновыми микросферами в виде комков бумаги, содержит следующие этапы:

[0049] (1) добавление резины, микросфер графена в форме комков бумаги, ускорителя вулканизации и дополнительных вспомогательных веществ во внутренний смеситель, перемешивание в течение 10-30 минут при температуре 40-90°C с последующим отстаиванием в течение 5-8 часов; и

[0050] (2) перемешивание смеси после отстаивания, введение вулканизирующего агента в открытый измельчитель при температуре 40-90°С и окончательная вулканизация в пластинчатом вулканизаторе при 150-180°С в течение 10-40 минут.

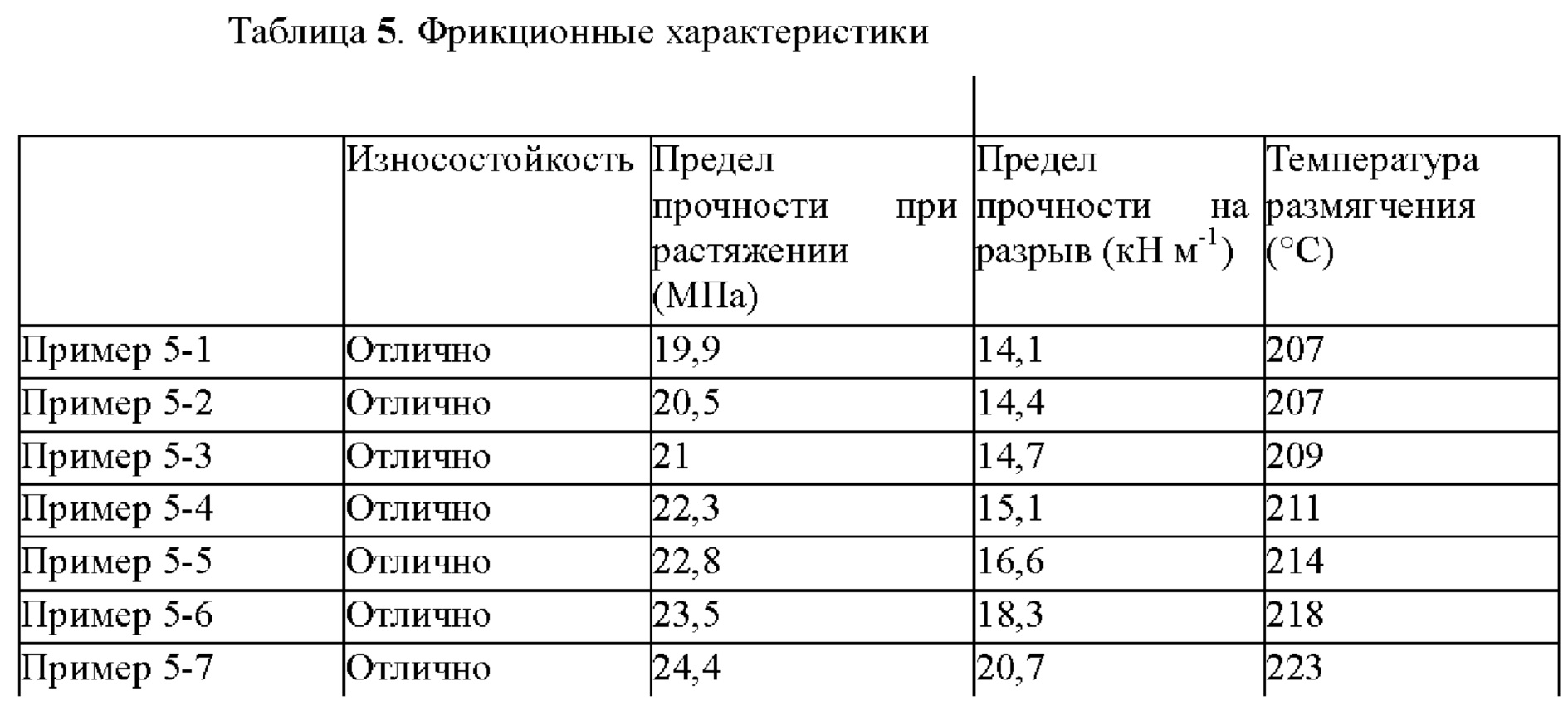

[0051] Настоящее изобретение обладает следующими преимуществами: Полученные графеновые микросферы в форме комков бумаги обладают хорошими механическими характеристиками и эластичностью, способны эффективно гасить ударную нагрузку и обладают высокой стабильностью. Кроме того, структура, похожая на комок бумаги, уменьшает количество слоев графена и повышает общую стабильность. Графеновые микросферы в форме комков бумаги способны эффективно повышать механическую прочность резины, поглощать удары и повышать упругую удельную деформацию материала при растяжении. Кроме того, добавление графена улучшает общую теплопроводность и огнестойкость материала, что приводит к увеличению срока службы компаундированной резины.

[0052] Решение VI:

[0053] Предложено акриловое покрытие на основе воды и графена и способ его получения. Акриловое покрытие на основе воды и графена состоит из следующих компонентов по весу: 100 частей акриловой эмульсии, 0,1-5 частей графеновых микросфер в виде комков бумаги, 30-60 частей неорганического наполнителя, 0,9-12 частей вспомогательных веществ и 10-20 частей воды. Графеновая микросфера в форме комка бумаги состоит из смятых однослойных графеновых листов и имеет диаметр 500 нм 5 мкм, плотность 0,2-0,4 г/см3, соотношение углерода/кислорода 20-60 и удельную площадь поверхности менее 200 м2/г.

[0054] Акриловая эмульсия представляет собой чистую акриловую эмульсию и/или стирол-акриловую эмульсию и/или винилацетат-акриловую эмульсию. Неорганический наполнитель представляет собой титан и/или кварц и/или окись алюминия и/или карбонат кальция и/или карбонат калия. Вспомогательные вещества содержат: 0,1-0,5 части диспергента, 0,1-0,3 части консерванта, 0,1-0,5 части пленкообразователя, 0,05-0,2 части выравнивателя, 0,5-10 частей загустителя, 0,05-0,5 части ингибитора пенообразования.

[0055] Способ получения акриловых покрытий на основе воды и графена содержит следующие этапы: перемешивание графеновых микросфер в виде комков бумаги в акриловой эмульсии до получения однородной смеси, диспергирование ультразвуком, последовательное добавление воды, вспомогательных веществ и неорганического наполнителя, перемешивание с высокой скоростью и гашение пены.

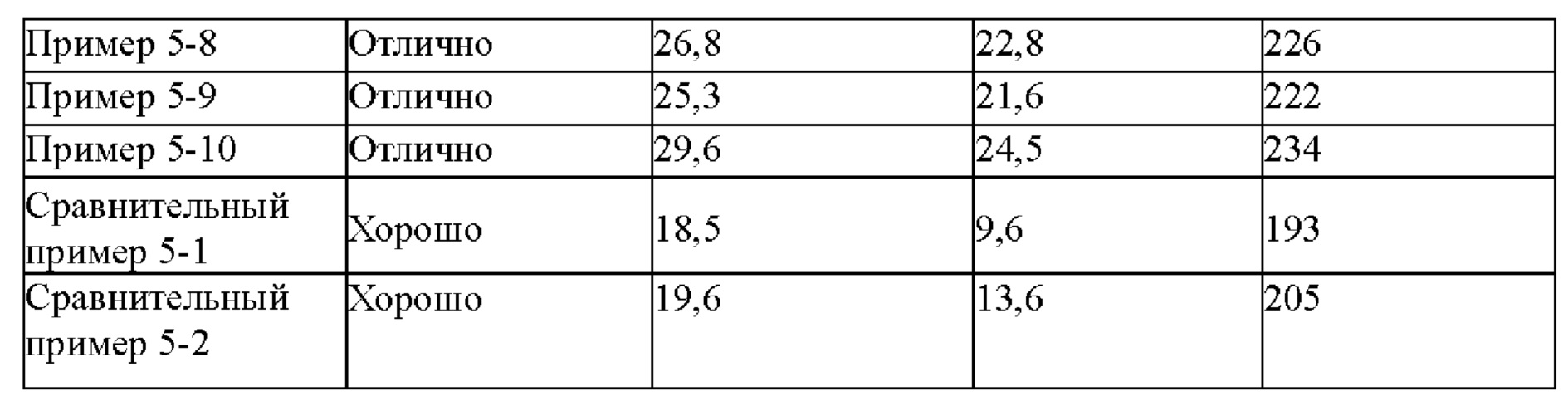

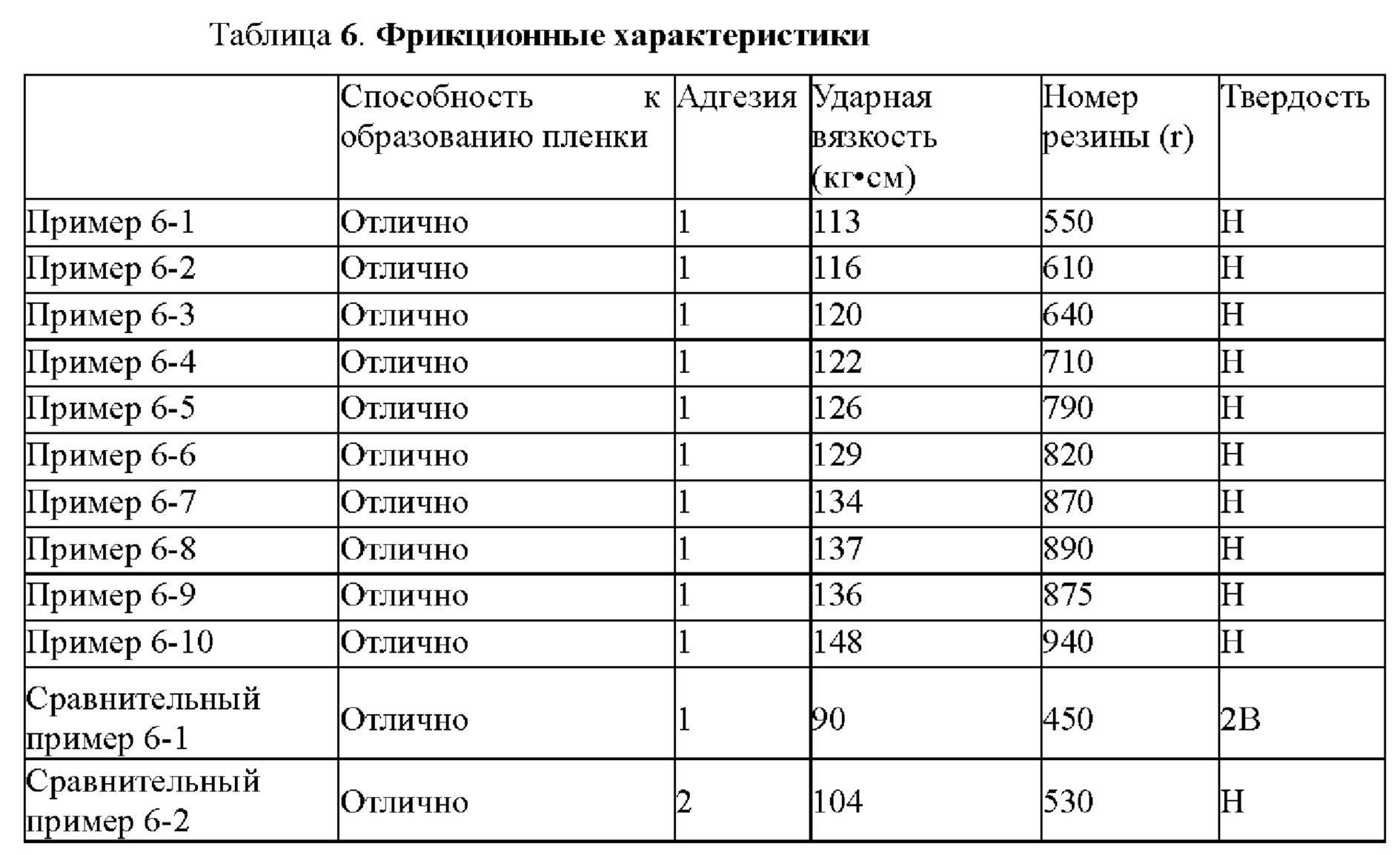

[0056] Настоящее изобретение обладает следующими преимуществами: Полученные графеновые микросферы в форме комков бумаги обладают хорошими механическими характеристиками и эластичностью, способны эффективно гасить ударную нагрузку и обладают высокой стабильностью. Кроме того, структура, похожая на комок бумаги, уменьшает количество слоев графена и повышает общую стабильность. После добавления в покрытие графеновые микросферы в форме комка бумаги характеризуются существенно более низкой склонностью к агломерации по сравнению с хлопьевидным графеном и расширенным графитом и могут быть стабильно диспергированы в покрытии на протяжении длительного периода. Пленка, полученная после нанесения покрытия и высыхания, обладает высокой ударной вязкостью. Устойчивость к коррозии и антибактериальные свойства графена позволяют дополнительно улучшить соответствующие свойства покрытия.

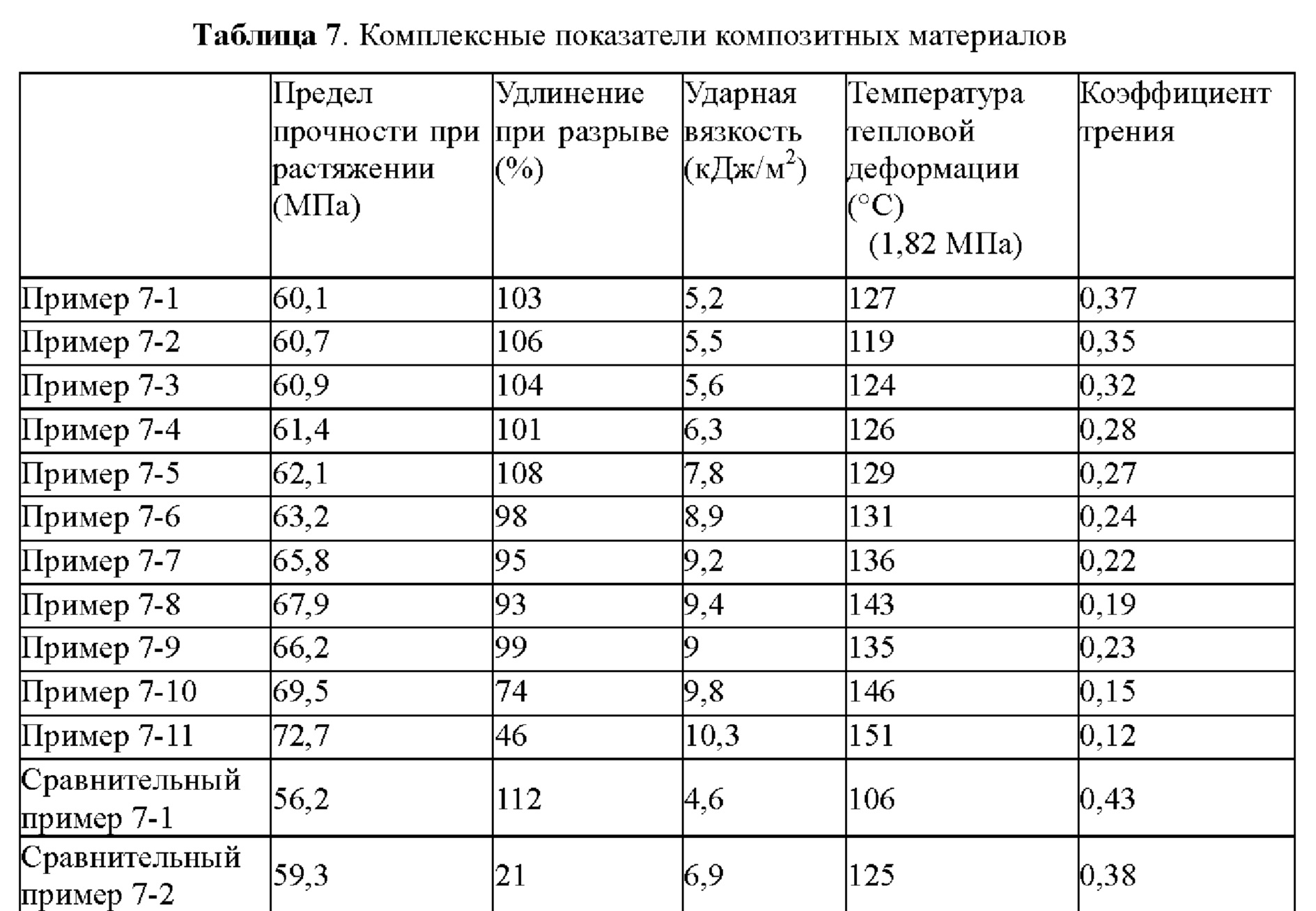

[0057] Решение VII:

[0058] Композитный материал из графена/литого нейлона состоит из 0,1-5 частей графеновых микросфер в виде комков бумаги и 100 частей литого нейлона. Графеновая микросфера в форме комка бумаги состоит из смятых однослойных графеновых листов и имеет диаметр 500 нм 5 мкм, плотность 0,2-0,4 г/см3, соотношение углерода/кислорода 20-60 и удельную площадь поверхности менее 200 м /г.

[0059] Способ получения композитного материала из графена/литого нейлона содержит следующие этапы:

[0060] (1) добавление 0,1-5 частей графеновых микросфер в виде комка бумаги к 100 частям расплавленного мономера капролактама, перемешивание и нагрев до 120°С, удаление воды путем дистилляции в условиях пониженного давления, добавление 0,15 части гидроксида натрия, нагрев до 140°С, удаление воды путем дистилляции в условиях пониженного давления в течение 30 минут и нагрев до 155°С; и

[0061] (2) добавление 0,35 части сокатализатора толила 2,4-диизоцианата (TDI) в смесь, полученную на этапе (1), перемешивание до однородной консистенции, заливка в форму, подогретую до 165°С, поддержание этой температуры в течение 30 минут, охлаждение и выпуск из формы с получением композитного материала из графена/литого нейлона.

[0062] Предложенное изобретение имеет следующие преимущества: Полученная графеновая микросфера в форме комка бумаги имеет более компактную структуру. Компактные графеновые микросферы в форме комков бумаги обладают хорошими механическими характеристиками и эластичностью, способны эффективно гасить ударную нагрузку и обладают высокой стабильностью. С одной стороны, под действием внешней силы графеновые микросферы способны эффективно поглощать энергию, уменьшая повреждения матрицы литого нейлона; с другой стороны графеновые микросферы поддаются трению качения на поверхности трения, вследствие чего могут поступать в область износа под избыточным давлением и снижать последующий абразивный износ, что значительно повышает износостойкость и способность литого нейлона к снижению трения.

[0063] Решение VIII:

[0064] Способ повышения ударной вязкости нейлона 6 с помощью графеновых микросфер в виде комков бумаги предусматривает упрочнение нейлона 6 графеновыми микросферами в виде комков бумаги. Графеновая микросфера в форме комка бумаги состоит из смятых однослойных графеновых листов и имеет диаметр 500 нм 5 мкм, плотность 0,2-0,4 г/см3, соотношение углерода/кислорода 20-60 и удельную площадь поверхности менее 200 м2/г.

[0065] В частности, способ содержит следующие этапы:

[0066] (1) предварительное смешивание нейлона 6 с графеновыми микросферами в смесителе в весовом соотношении 100:0,05-1 для получения однородной смеси нейлона 6 / графена, причем нейлон 6 и графеновые микросферы сушатся в вакуумной печи при 80-105°С в течение 8-12 часов перед предварительным смешиванием; и

[0067] (2) смешивание и экструдирование предварительной смеси, полученной на этапе (1), в двухшнековом экструдере при температуре обработки 230-250°С и частоте вращения 150-250 об/мин, охлаждение и гранулирование с получением композитного материала из нейлона 6 / графена.

[0068] Положительный эффект заключается в следующем:

[0069] 1. Графеновые микросферы в виде комков бумаги используются в качестве упрочняющего модификатора нейлона 6. Сферическая структура частиц графена облегчает диспергирование в матрице нейлона 6. Микросмятие и поверхностная структура графеновых микросфер обеспечивают гибкость графеновых частиц. По сравнению с обычным наполнителем, имеющим форму хлопьев, графеновые микросферы в виде комков бумаги способны улучшить амортизацию нагрузки подобно упругим частицам, повышая тем самым ударную вязкость нейлона 6.

[0070] 2. Композитный нейлон 6, упрочненный графеном в форме комка бумаги, обрабатывают путем смешивания расплава и экструзии. Способ отличается простотой, отсутствием загрязнения растворителями, высокой производительностью и пригодностью для крупносерийного производства.

[0071] 3. Использование графена для модификации нейлона 6 не только повышает ударную вязкость нейлона 6, но и способствует его кристаллизации, дополнительно повышая жесткость и термостойкость этого материала. Кроме того, комплексные свойства графена способны обеспечить превосходные антистатические характеристики, устойчивость к старению под влиянием ультрафиолетовых лучей, огнестойкость и водостойкость материала.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0072] На ФИГ. 1 представлена фотография графеновых микросфер в виде комков бумаги, полученных в Примере 1-1 настоящего изобретения.

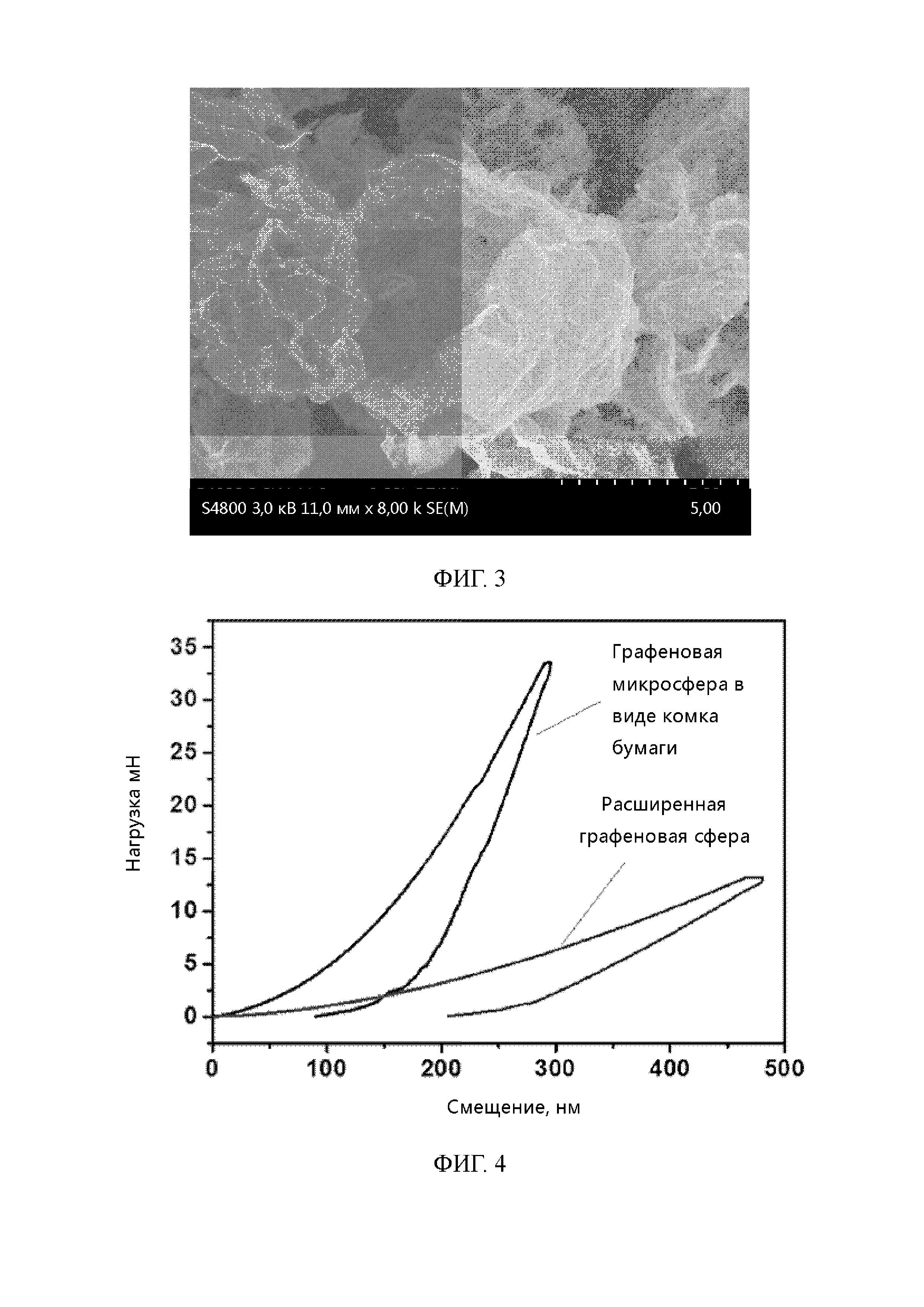

[0073] На ФИГ. 2 представлена микроскопическая морфология графеновых микросфер в виде комков бумаги, полученных в Примере 1-1 настоящего изобретения.

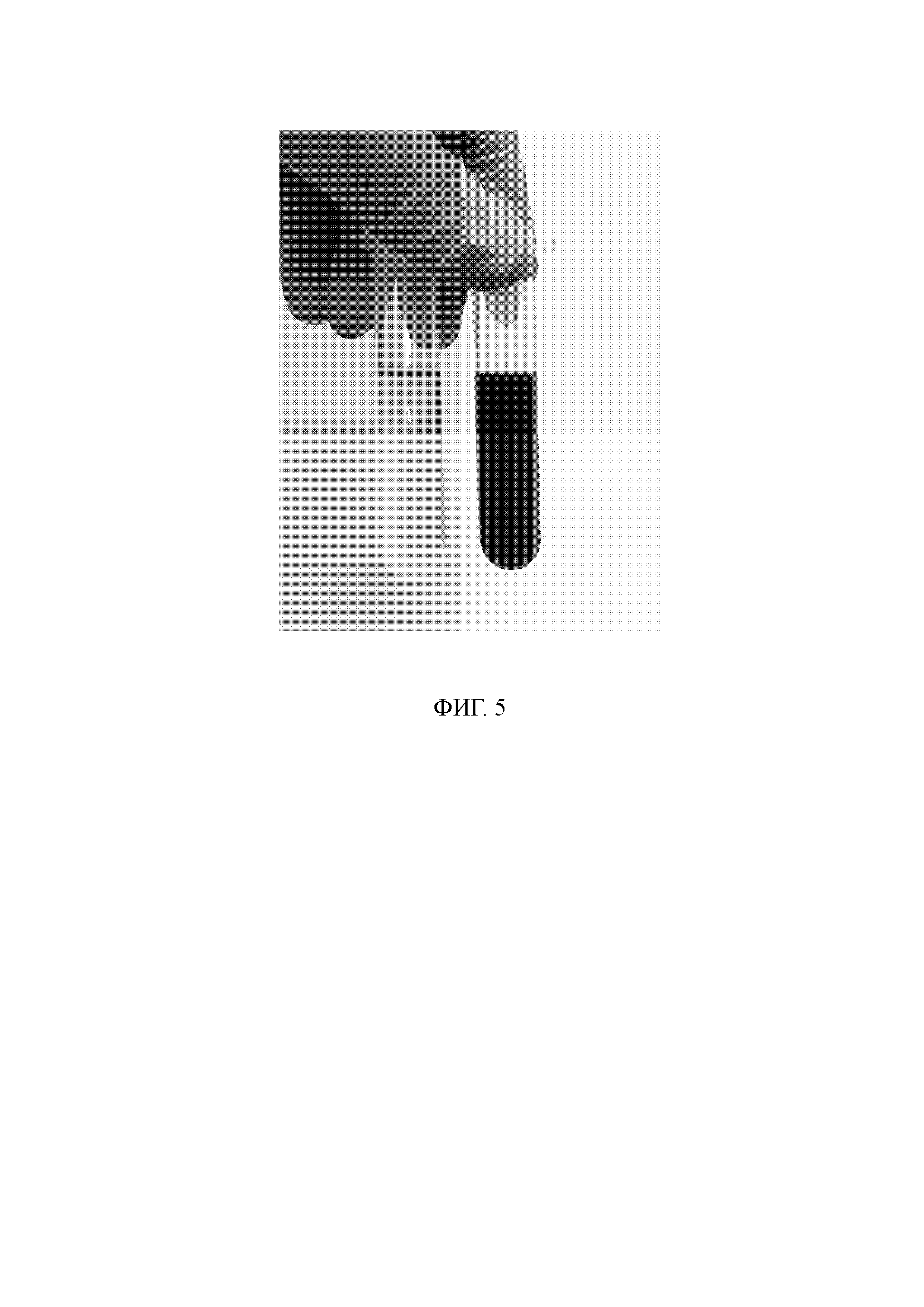

[0074] На ФИГ. 3 изображена микроскопическая морфология расширенных графеновых микросфер, полученных в Сравнительном примере 1-1 настоящего изобретения.

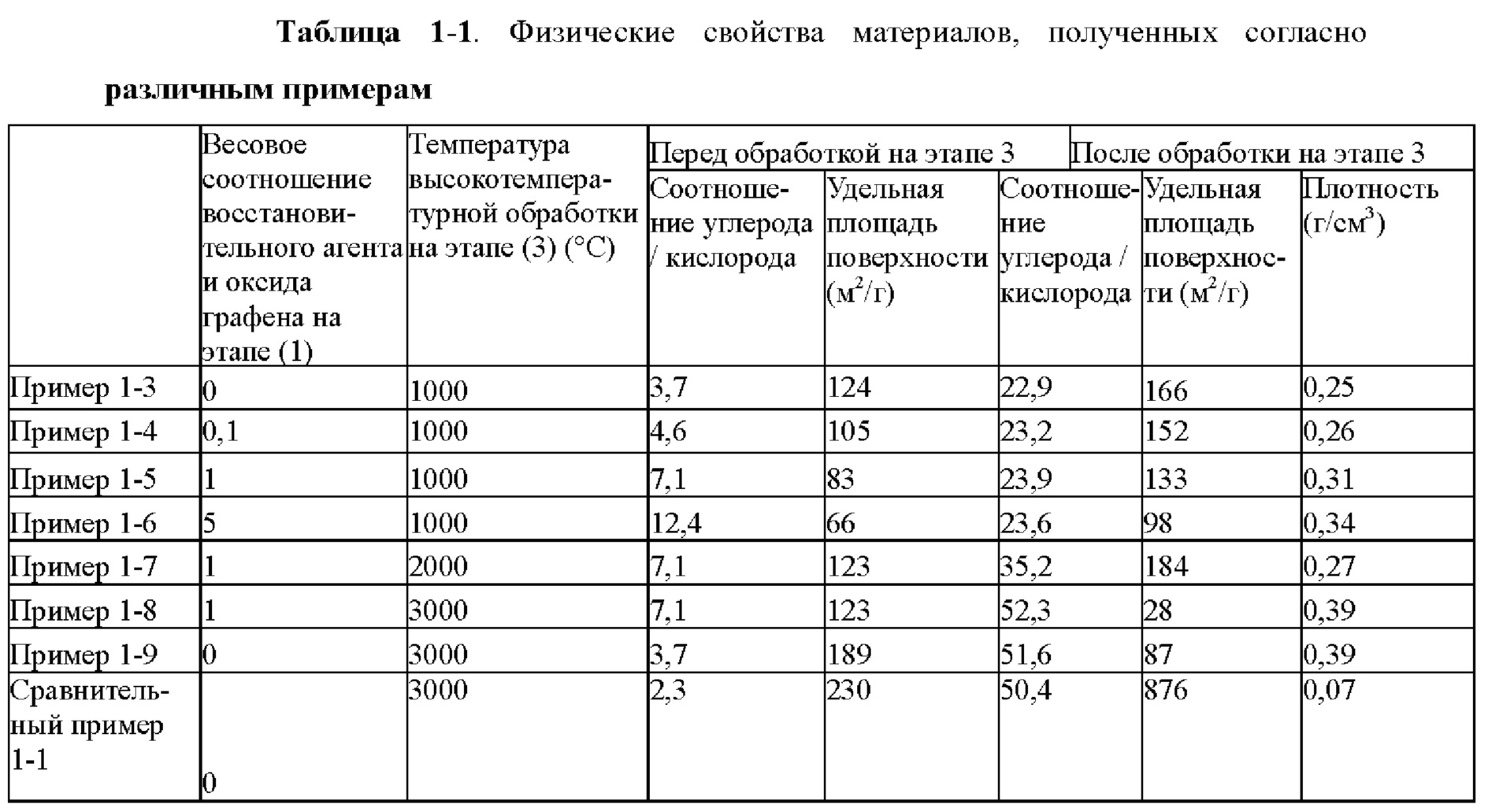

[0075] На ФИГ. 4 изображены наноинденторные кривые нагрузки-перемещения графеновых микросфер, полученных в Примере 1-8 и Сравнительном примере 1-1 настоящего изобретения.

[0076] На ФИГ. 5 представлена полученная под микроскопом фотография смазочного масла на основе графена, полученного в примере 2-1 настоящего изобретения.

РАСКРЫТИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0077] Описанные варианты осуществления служат исключительно для иллюстрации предложенного изобретения и не могут быть интерпретированы как ограничивающие объем правовой охраны настоящего изобретения. Очевидно, что специалисты в данной области техники могут вносить некоторые несущественные изменения и корректировки в соответствии с идеей вышеуказанного изобретения, не выходя за пределы объема правовой охраны настоящего изобретения.

[0078] Пример 1-1:

[0079] (1) Однослойную дисперсию оксида графена высушили методом распылительной сушки при температуре 130°C с получением микросфер оксида графена.

[0080] (2) Микросферы оксида графена, полученные на этапе (1), восстанавливали в течение 1 часа при 60°С в присутствии гидрата гидразина с получением восстановленных микросфер оксида графена.

[0081] (3) Восстановленные микросферы оксида графена, полученные на этапе (2), перенесли в трубную печь и нагревали до 1000°С в течение 1 часа с непрерывным введением азота, чтобы получить графеновые микросферы в виде комков бумаги.

[0082] Графеновая микросфера в виде комка бумаги, полученная с помощью описанных выше операций, выглядит как черный порошок (см. ФИГ. 1). Графеновая микросфера в виде комка бумаги микроскопически представляет собой смятую микросферу диаметром 3-5 мкм, как показано на ФИГ. 2. Плотность графеновой микросферы в виде комка бумаги составляет 0,2 г/см, соотношение углерода/кислорода - 22,7, удельная площадь поверхности - 190 м /г.

[0083] Пример 1-2:

[0084] (1) Однослойную дисперсию оксида графена высушили методом распылительной сушки при температуре 130°C с получением микросфер оксида графена.

[0085] (2) Микросферы оксида графена, полученные на этапе (1), восстанавливали в течение 1 часа при 90°С в присутствии гидрата гидразина с получением восстановленных микросфер оксида графена.

[0086] (3) Восстановленные микросферы оксида графена, полученные на этапе (2), перенесли в трубную печь и нагревали до 1000°С в течение 1 часа с непрерывным введением азота, чтобы получить графеновые микросферы в виде комков бумаги.

[0087] Графеновая микросфера в виде комка бумаги, полученная с помощью описанных выше операций, выглядит как черный порошок и микроскопически представляет собой смятую микросферу диаметром 3-5 мкм. Плотность графеновой микросферы в виде комка бумаги составляет 0,23 г/см3, соотношение углерода/кислорода - 23,1, удельная площадь поверхности 181 м2/г.

[0088] Пример 1-3:

[0089] (1) Однослойную дисперсию оксида графена высушили методом распылительной сушки при температуре 130°C с получением микросфер оксида графена.

[0090] (2) Микросферы оксида графена, полученные на этапе (1), восстанавливали в течение 24 часов при 90°С в присутствии гидрата гидразина с получением восстановленных микросфер оксида графена.

[0091] (3) Восстановленные микросферы оксида графена, полученные на этапе (2), перенесли в трубную печь и нагревали до 1000°С в течение 1 часа с непрерывным введением азота, чтобы получить графеновые микросферы в виде комков бумаги.

[0092] Графеновая микросфера в виде комка бумаги, полученная с помощью описанных выше операций, выглядит как черный порошок и микроскопически представляет собой смятую микросферу диаметром 3-5 мкм. Плотность графеновой микросферы в виде комка бумаги составляет 0,25 г/см3, соотношение углерода/кислорода - 22,9, удельная площадь поверхности - 166 м2/г.

[0093] При сравнении примеров 1-1 - 1-3 заметно, что увеличение температуры и времени восстановления на этапе (2) позволяет значительно уменьшить удельную площадь поверхности и увеличить плотность полученных графеновых микросфер, но не оказывает существенного влияния на соотношение углерода и кислорода. Это связано с тем, что восстановление на этапе (2) заключается в основном в медленном удалении групп с поверхности оксида графена. Низкая температура или малая длительность восстановления может привести к недостаточному восстановлению и удаление остаточных групп продолжится во время высокотемпературной термообработки на этапе (3) с образованием газа, что приведет к расширению графеновых листов наружу. Отношение углерода к кислороду на этапе (3) зависит преимущественно от восстановления и мало связано с этапом (3). Поэтому, с учетом вышеизложенного, на этапе (2) предпочтительна высокая температура и большая длительность восстановления.

[0094] Пример 1-4:

[0095] (1) Однослойную дисперсию оксида графена с содержанием витамина С высушили методом распылительной сушки при температуре 130°C с получением микросфер оксида графена, причем весовое соотношение витамина С и оксида графена составило 0,1.

[0096] (2) Микросферы оксида графена, полученные на этапе (1), восстанавливали в течение 24 часов при 90°С в присутствии гидрата гидразина с получением восстановленных микросфер оксида графена.

[0097] (3) Восстановленные микросферы оксида графена, полученные на этапе (2), перенесли в трубную печь и нагревали до 1000°С в течение 1 часа с непрерывным введением азота, чтобы получить графеновые микросферы в виде комков бумаги.

[0098] Графеновая микросфера в виде комка бумаги, полученная с помощью описанных выше операций, выглядит как черный порошок и микроскопически представляет собой смятую микросферу диаметром 3-5 мкм. Характеристики представлены в Таблице 1-1.

[0099] Пример 1-5:

[00100] (1) Однослойную дисперсию оксида графена с содержанием витамина С высушили методом распылительной сушки при температуре 130°C с получением микросфер оксида графена, причем весовое соотношение витамина С и оксида графена составило 1.

[00101] (2) Микросферы оксида графена, полученные на этапе (1), восстанавливали в течение 24 часов при 90°С в присутствии гидрата гидразина с получением восстановленных микросфер оксида графена.

[00102] (3) Восстановленные микросферы оксида графена, полученные на этапе (2), перенесли в трубную печь и нагревали до 1000°С в течение 1 часа с непрерывным введением азота, чтобы получить графеновые микросферы в виде комков бумаги.

[00103] Графеновая микросфера в виде комка бумаги, полученная с помощью описанных выше операций, выглядит как черный порошок и микроскопически представляет собой смятую микросферу диаметром 3-5 мкм. Характеристики представлены в Таблице 1-1.

[00104] Пример 1-6:

[00105] (1) Однослойную дисперсию оксида графена с содержанием витамина С высушили методом распылительной сушки при температуре 130°C с получением микросфер оксида графена, причем весовое соотношение витамина С и оксида графена составило 5.

[00106] (2) Микросферы оксида графена, полученные на этапе (1), восстанавливали в течение 24 часов при 90°С в присутствии гидрата гидразина с получением восстановленных микросфер оксида графена.

[00107] (3) Восстановленные микросферы оксида графена, полученные на этапе (2), перенесли в трубную печь и нагревали до 1000°С в течение 1 часа с непрерывным введением азота, чтобы получить графеновые микросферы в виде комков бумаги.

[00108] Графеновая микросфера в виде комка бумаги, полученная с помощью описанных выше операций, выглядит как черный порошок и микроскопически представляет собой смятую микросферу диаметром 3-5 мкм. Характеристики представлены в Таблице 1-1.

[00109] Пример 1-7:

[00110] (1) Однослойную дисперсию оксида графена с содержанием витамина С высушили методом распылительной сушки при температуре 130°C с получением микросфер оксида графена, причем весовое соотношение витамина С и оксида графена составило 1.

[00111] (2) Микросферы оксида графена, полученные на этапе (1), восстанавливали в течение 24 часов при 90°С в присутствии гидрата гидразина с получением восстановленных микросфер оксида графена.

[00112] (3) Восстановленные микросферы оксида графена, полученные на этапе (2), перенесли в трубную печь и нагревали до 2000°С в течение 1 часа с непрерывным введением азота, чтобы получить графеновые микросферы в виде комков бумаги.

[00113] Графеновая микросфера в виде комка бумаги, полученная с помощью описанных выше операций, выглядит как черный порошок и микроскопически представляет собой смятую микросферу диаметром 2-4 мкм. Характеристики представлены в Таблице 1-1.

[00114] Пример 1-8:

[00115] (1) Однослойную дисперсию оксида графена с содержанием витамина С высушили методом распылительной сушки при температуре 130°C с получением микросфер оксида графена, причем весовое соотношение витамина С и оксида графена составило 1.

[00116] (2) Микросферы оксида графена, полученные на этапе (1), восстанавливали в течение 24 часов при 90°С в присутствии гидрата гидразина с получением восстановленных микросфер оксида графена.

[00117] (3) Восстановленные микросферы оксида графена, полученные на этапе (2), перенесли в трубную печь и нагревали до 3000°С в течение 1 часа с непрерывным введением азота, чтобы получить графеновые микросферы в виде комков бумаги.

[00118] Графеновая микросфера в виде комка бумаги, полученная с помощью описанных выше операций, выглядит как черный порошок и микроскопически представляет собой смятую микросферу диаметром 500 нм-3 мкм. Характеристики представлены в Таблице 1-1.

[00119] Пример 1-9:

[00120] (1) Однослойную дисперсию оксида графена высушили методом распылительной сушки при температуре 130°C с получением микросфер оксида графена.

[00121] (2) Микросферы оксида графена, полученные на этапе (1), восстанавливали в течение 24 часов при 90°С в присутствии гидрата гидразина с получением восстановленных микросфер оксида графена.

[00122] (3) Восстановленные микросферы оксида графена, полученные на этапе (2), перенесли в трубную печь и нагревали до 3000°С в течение 1 часа с непрерывным введением азота, чтобы получить графеновые микросферы в виде комков бумаги.

[00123] Графеновая микросфера в виде комка бумаги, полученная с помощью описанных выше операций, выглядит как черный порошок и микроскопически представляет собой смятую микросферу диаметром 1-4 мкм. Характеристики представлены в Таблице 1-1.

[00124] Сравнительный пример 1-1: Прямое термическое восстановление без химического восстановления

[00125] (1) Однослойную дисперсию оксида графена, приготовленную по методу Хаммерса, высушили методом распылительной сушки при температуре 130°C с получением микросфер оксида графена.

[00126] (2) Восстановленные микросферы оксида графена, полученные на этапе (1), перенесли в трубную печь, нагрели до 2500°С с шагом 5°С/мин и выдерживали в течение 1 часа с непрерывным введением смеси водорода и аргона.

[00127] Графен, полученный с помощью описанных выше операций, выглядит как черный сыпучий порошок и микроскопически представляет собой полую сферу диаметром 1-10 мкм, как показано на ФИГ. 3. Характеристики представлены в Таблице 1-1.

[00128]

[00129] При сравнении примеров 1-3 и 1-6 заметно, что степень восстановления микросфер оксида графена до обработки на этапе (3) может быть эффективно повышена путем увеличения количества восстановительного агента, добавленного до распылительной сушки, поскольку восстановительный агент равномерно диспергируется на поверхности оксида графена в молекулярной форме и постепенно реагирует с кислородсодержащими функциональными группами на этапах (1) и (2) с постепенным восстановлением графена, в результате чего соотношение углерода и кислорода увеличивается, а удельная площадь поверхности уменьшается. Сравнение ситуаций до и после восстановления на этапе (3) показывает, что высокотемпературная термообработка удаляет неудаленные группы в восстановленных микросферах оксида графена (увеличивая соотношение углерода и кислорода), а образующийся газ расширяет межлистовую структуру графена, приводя к увеличению удельной площади поверхности. Однако после того, как восстановительная способность будет улучшена добавлением восстановительного агента, графеновые микросферы выделяют меньше газа при высокотемпературной термообработке на этапе (3), что уменьшает объемное расширение и повышает компактность структуры. Поэтому для получения графеновых микросфер, характеризующихся высокой плотностью и низкой удельной площадью поверхности, важно добавлять восстановительный агент.

[00130] При сравнении примеров 1-5 - 1-7 заметно, что, несмотря на идентичные условия восстановления на двух первых этапах, повышение температуры восстановления на этапе (3) увеличивает удельную площадь поверхности и уменьшает плотность, поскольку при дальнейшем выделении газа структура листа будет дополнительно расширяться. Тем не менее, при повышении температуры до 3000°С (пример 1-8) удельная площадь поверхности неожиданно значительно уменьшается, что может быть обусловлено тем, что после подъема температуры выше температуры графитизации восстанавливается крупная π-сопряженная структура графена, значительно повышается сила сцепления листов и уменьшается расстояние между листами, в результате чего микросферы графена «сжимаются» в сторону центра и тем самым становятся более компактными.

[00131] При сравнении примеров 1-3 и 1-9 заметно, что удельная площадь поверхности микросфер графена может быть значительно уменьшена термообработкой при 3000°С без добавления восстановительного агента. Тем не менее, при сравнении с примером 8 видно, что добавление восстановительного агента с целью удаления большинства функциональных групп перед термообработкой позволяет повысить компактность микросфер графена.

[00132] При сравнении Примера 1-8 со Сравнительным примером 1-1 видно, что в сравнительном примере микросферы оксида графена непосредственно подвергаются высокотемпературной термообработке, причем в процессе восстановления выделяется большое количество газа, что дает быстрое объемное расширение, большую удельную площадь поверхности и низкую плотность. По наноинденторным кривым нагрузки-перемещения установлено, что максимальные напряжения сжатия, модуль упругости и упругая удельная деформация при растяжении будут значительно выше у графеновой микросферы в виде комка бумаги, чем у расширенной графеновой сферы (см. ФИГ. 4).

[00133] Пример 1-10

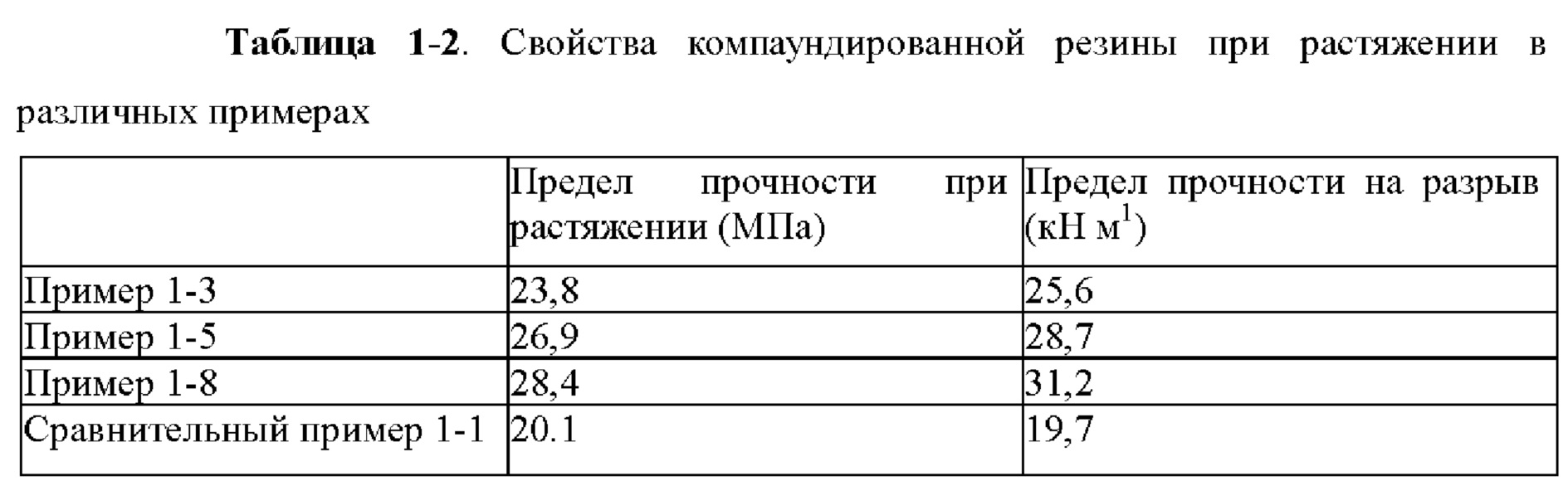

[00134] В этом примере микросферы, полученные в примерах 1-3, 1-5 и 1-8, а также в сравнительном примере 1-1, были компаундированы резиной. Результаты испытания механических свойств приведены в Таблице 1-2. Обнаружено, что использование графеновых микросфер в виде комка бумаги, отличающихся высокой плотностью и низкой удельной площадью поверхности, позволяет значительно увеличить сопротивление резины растяжению и разрыву.

[00135]

[00136] Пример 2-1:

[00137] Этапы 1-3 совпадают с примером 1-1.

[00138] Этап 4: 0,1 части графеновых микросфер в виде комков бумаги, полученных на этапе (3), 0,5 части диспергирующего агента, 0,6 части уплотнителя, 0,5 части модификатора вязкости, 0,3 части ингибитора пенообразования и 1 часть консерванта последовательно добавляли в 100 частей базового масла и перемешивали до получения однородной смеси.

[00139] Этап 5: Смесь, полученную на этапе (4), диспергировали ультразвуком с гашением пены.

[00140] Смазочное масло на графеновой основе, полученное в результате выполнения вышеуказанных операций, представляет собой черную вязкую жидкость (см. ФИГ. 5). Полученное смазочное масло имеет коэффициент трения 0,094.

[00141] Пример 2-2:

[00142] Этапы 1-3 совпадают с примером 1-2.

[00143] Этап 4: 0,1 части графеновых микросфер в виде комков бумаги, полученных на этапе (3), 0,5 части диспергирующего агента, 0,6 части уплотнителя, 0,5 части модификатора вязкости, 0,3 части ингибитора пенообразования и 1 часть консерванта последовательно добавляли в 100 частей базового масла и перемешивали до получения однородной смеси.

[00144] Этап 5: Смесь, полученную на этапе (4), диспергировали ультразвуком с гашением пены.

[00145] Смазочное масло на графеновой основе, полученное в результате выполнения вышеуказанных операций, имеет коэффициент трения 0,092.

[00146] Пример 2-3:

[00147] Этапы 1-3 совпадают с примером 1-3.

[00148] Этап 4: 0,1 части графеновых микросфер в виде комков бумаги, полученных на этапе (3), 0,5 части диспергирующего агента, 0,6 части уплотнителя, 0,5 части модификатора вязкости, 0,3 части ингибитора пенообразования и 1 часть консерванта последовательно добавляли в 100 частей базового масла и перемешивали до получения однородной смеси.

[00149] Этап 5: Смесь, полученную на этапе (4), диспергировали ультразвуком с гашением пены.

[00150] Смазочное масло на графеновой основе, полученное в результате выполнения вышеуказанных операций, имеет коэффициент трения 0,089.

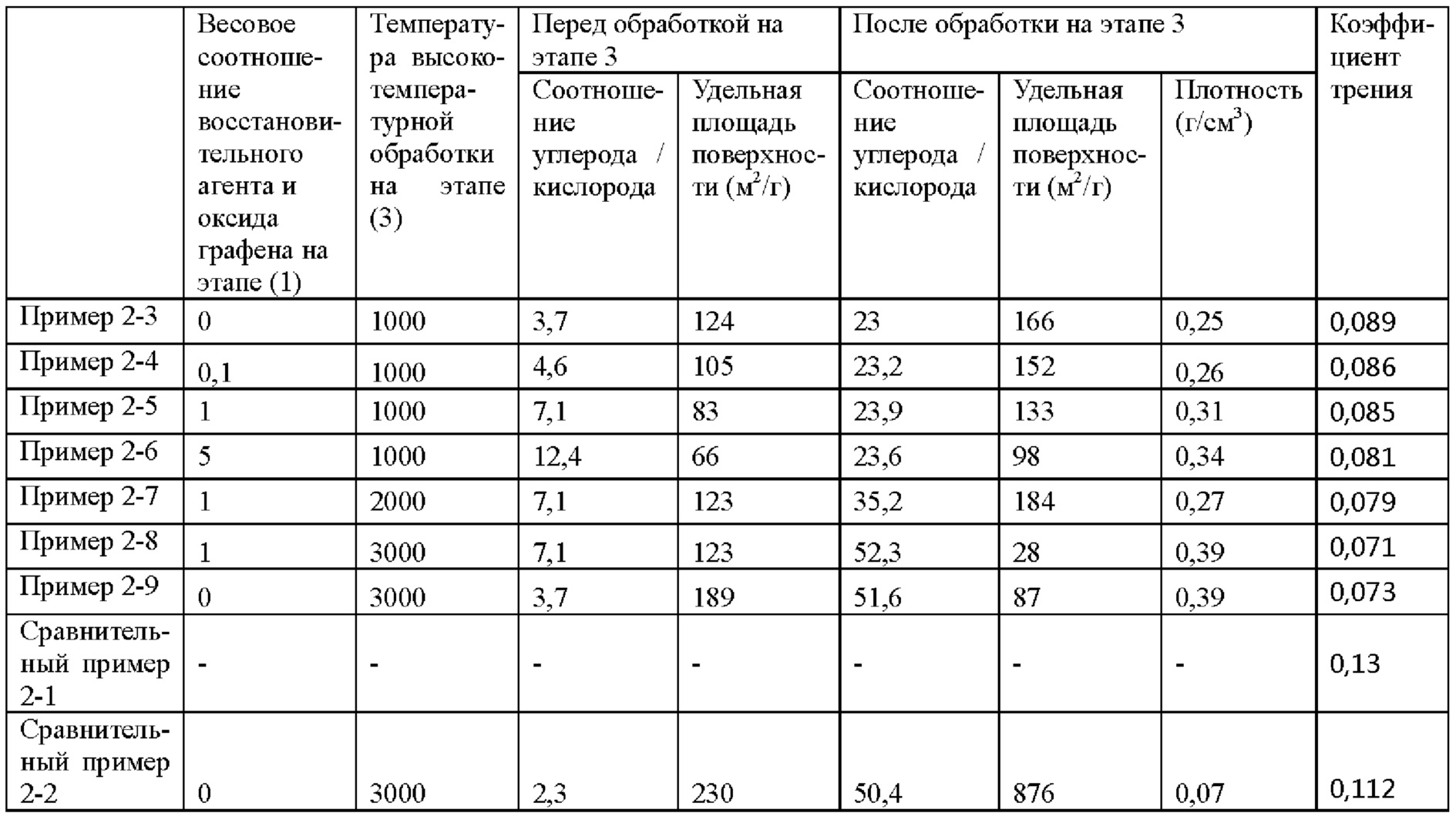

[00151] Удельная площадь поверхности микросфер графена в виде комков бумаги оказывает большое влияние на антифрикционные свойства композитного смазочного масла. Коэффициент трения минимален в примере 2-3. Поэтому, с учетом вышеизложенного, на этапе (2) предпочтительна высокая температура и большая длительность восстановления.

[00152] Пример 2-4:

[00153] Этапы 1-3 совпадают с примером 1-4.

[00154] Этап 4: 0,1 части графеновых микросфер в виде комков бумаги, полученных на этапе (3), 0,5 части диспергирующего агента, 0,6 части уплотнителя, 0,5 части модификатора вязкости, 0,3 части ингибитора пенообразования и 1 часть консерванта последовательно добавляли в 100 частей базового масла и перемешивали до получения однородной смеси.

[00155] Этап 5: Смесь, полученную на этапе (4), диспергировали ультразвуком с гашением пены.

[00156] Смазочное масло на графеновой основе получают в результате выполнения вышеуказанных операций. Специфические свойства приведены в таблице 2.

[00157] Пример 2-5:

[00158] Этапы 1-3 совпадают с примером 1-5.

[00159] Этап 4: 0,1 части графеновых микросфер в виде комков бумаги, полученных на этапе (3), 1 часть диспергирующего агента, 0,6 части уплотнителя, 0,3 части модификатора вязкости, 0,3 части ингибитора пенообразования и 1 часть консерванта последовательно добавляли в 100 частей базового масла и перемешивали до получения однородной смеси.

[00160] Этап 5: Смесь, полученную на этапе (4), диспергировали ультразвуком с гашением пены.

[00161] Смазочное масло на графеновой основе получают в результате выполнения вышеуказанных операций. Специфические свойства приведены в таблице 2.

[00162] Пример 2-6:

[00163] Этапы 1-3 совпадают с примером 1-6.

[00164] Этап 4: 0,1 части графеновых микросфер в виде комков бумаги, полученных на этапе (3), 0,5 части диспергирующего агента, 1 часть уплотнителя, 0,5 части модификатора вязкости, 0,5 части ингибитора пенообразования и 5 частей консерванта последовательно добавляли в 100 частей базового масла и перемешивали до получения однородной смеси.

[00165] Этап 5: Смесь, полученную на этапе (4), диспергировали ультразвуком с гашением пены.

[00166] Смазочное масло на графеновой основе получают в результате выполнения вышеуказанных операций. Специфические свойства приведены в таблице 2.

[00167] Пример 2-7:

[00168] Этапы 1-3 совпадают с примером 1-7.

[00169] Этап 4: 0,1 части графеновых микросфер в виде комков бумаги, полученных на этапе (3), 1 часть диспергирующего агента, 1,5 части уплотнителя, 0,5 части модификатора вязкости, 0,3 части ингибитора пенообразования и 8 частей консерванта последовательно добавляли в 100 частей базового масла и перемешивали до получения однородной смеси.

[00170] Этап 5: Смесь, полученную на этапе (4), диспергировали ультразвуком с гашением пены.

[00171] Смазочное масло на графеновой основе получают в результате выполнения вышеуказанных операций. Специфические свойства приведены в таблице 2.

[00172] Пример 2-8:

[00173] Этапы 1-3 совпадают с примером 1-8.

[00174] Этап 4: 0,1 части графеновых микросфер в виде комков бумаги, полученных на этапе (3), 0,8 части диспергирующего агента, 0,6 части уплотнителя, 1 часть модификатора вязкости, 0,5 части ингибитора пенообразования и 5 частей консерванта последовательно добавляли в 100 частей базового масла и перемешивали до получения однородной смеси.

[00175] Этап 5: Смесь, полученную на этапе (4), диспергировали ультразвуком с гашением пены.

[00176] Смазочное масло на графеновой основе получают в результате выполнения вышеуказанных операций. Специфические свойства приведены в таблице 2.

[00177] Пример 2-9:

[00178] Этапы 1-3 совпадают с примером 1-9.

[00179] Этап 4: 0,1 части графеновых микросфер в виде комков бумаги, полученных на этапе (3), 1 часть диспергирующего агента, 0,7 части уплотнителя, 0,5 части модификатора вязкости, 0,3 части ингибитора пенообразования и 10 частей консерванта последовательно добавляли в 100 частей базового масла и перемешивали до получения однородной смеси.

[00180] Этап 5: Смесь, полученную на этапе (4), диспергировали ультразвуком с гашением пены.

[00181] Смазочное масло на графеновой основе получают в результате выполнения вышеуказанных операций. Специфические свойства приведены в таблице 2.

[00182] Сравнительный пример 2-1: Смазочное масло без графена

[00183] Сравнительный пример 2-2: Прямое термическое восстановление без химического восстановления

[00184] (1) Однослойную дисперсию оксида графена высушили методом распылительной сушки при температуре 130°C с получением микросфер оксида графена.

[00185] (2) Микросферы оксида графена, полученные на этапе (1), перенесли в трубную печь, нагрели до 3000°C с шагом 5°С/мин и выдерживали в течение 1 часа с непрерывным введением смеси водорода и аргона.

[00186] (3) 0,1 части графена, полученного на этапе (2), 0,5 части диспергирующего агента, 0,6 части уплотнителя, 0,5 части модификатора вязкости, 0,3 части ингибитора пенообразования и 1 часть консерванта последовательно добавляли в 100 частей базового масла и перемешивали до получения однородной смеси.

[00187] (4) Смесь, полученную на этапе (3), диспергировали ультразвуком с гашением пены.

[00188] Графен, полученный с помощью описанных выше операций, выглядит как черный сыпучий порошок и микроскопически представляет собой полую сферу диаметром 1-10 мкм. Специфические свойства полученного смазочного масла приведены в таблице 2.

[00189]

[00190] В сочетании со смазочным маслом более компактные сферы обладают повышенной износостойкостью и способны обеспечить более эффективную защиту поверхностей трения, снижая тем самым трение и абразивный износ. Напротив, графеновые микросферы с большой удельной площадью поверхности и высоким коэффициентом пористости подвержены деформации под давлением и отличаются более низкой способностью к снижению трения.

[00191] Пример 2-10:

[00192] (1) Однослойную дисперсию оксида графена с содержанием витамина С высушили методом распылительной сушки при температуре 130°C с получением микросфер оксида графена, причем весовое соотношение витамина С и оксида графена составило 1.

[00193] (2) Микросферы оксида графена, полученные на этапе (1), восстанавливали в течение 24 часов при 90°С в присутствии гидрата гидразина с получением восстановленных микросфер оксида графена.

[00194] (3) Восстановленные микросферы оксида графена, полученные на этапе (2), перенесли в трубную печь и нагревали до 3000°С в течение 1 часа с непрерывным введением азота, чтобы получить графеновые микросферы в виде комков бумаги.

[00195] (4) 0,05 части графеновых микросфер в виде комков бумаги, полученных на этапе (3), 0,8 части диспергирующего агента, 0,6 части уплотнителя, 1 часть модификатора вязкости, 0,5 части ингибитора пенообразования и 5 частей консерванта последовательно добавляли в 100 частей базового масла и перемешивали до получения однородной смеси.

[00196] (5) Смесь, полученную на этапе (4), диспергировали ультразвуком с гашением пены.

[00197] В результате выполнения вышеуказанных операций получено смазочное масло на графеновой основе, причем графеновая микросфера в виде комка бумаги микроскопически представляет собой смятую микросферу диаметром 500 нм-3 мкм. Поскольку этапы (1)-(3) совпадают с примером 2-8, графеновая микросфера характеризуется таким же соотношением углерода и кислорода, плотностью и удельной площадью поверхности, что и в примере 2-8, а коэффициент трения составляет 0,75.

[00198] Пример 2-11:

[00199] (1) Однослойную дисперсию оксида графена с содержанием витамина С высушили методом распылительной сушки при температуре 130°C с получением микросфер оксида графена, причем весовое соотношение витамина С и оксида графена составило 1.

[00200] (2) Микросферы оксида графена, полученные на этапе (1), восстанавливали в течение 24 часов при 90°С в присутствии гидрата гидразина с получением восстановленных микросфер оксида графена.

[00201] (3) Восстановленные микросферы оксида графена, полученные на этапе (2), перенесли в трубную печь и нагревали до 3000°С в течение 1 часа с непрерывным введением азота, чтобы получить графеновые микросферы в виде комков бумаги.

[00202] (4) 1 часть графеновых микросфер в виде комков бумаги, полученных на этапе (3), 0,8 части диспергирующего агента, 0,6 части уплотнителя, 1 часть модификатора вязкости, 0,5 части ингибитора пенообразования и 5 частей консерванта последовательно добавляли в 100 частей базового масла и перемешивали до получения однородной смеси.

[00203] (5) Смесь, полученную на этапе (4), диспергировали ультразвуком с гашением пены.

[00204] В результате выполнения вышеуказанных операций получено смазочное масло на графеновой основе, причем графеновая микросфера в виде комка бумаги микроскопически представляет собой смятую микросферу диаметром 500 нм-3 мкм. Поскольку этапы (1)-(3) совпадают с примером 2-8, графеновая микросфера характеризуется таким же соотношением углерода и кислорода, плотностью и удельной площадью поверхности, что и в примере 2-8, а коэффициент трения составляет 0,67.

[00205] Сравнение примеров 2-8, 2-10 и 2-11 показывает, что коэффициент трения композитного смазочного масла уменьшается с увеличением количества добавленных графеновых микросфер в виде комков бумаги, что указывает на хорошие смазывающие свойства графеновых микросфер.

[00206] Пример 3-1:

[00207] Этапы 1-3 совпадают с примером 1-1.

[00208] Этап 4: 0,1 части графеновых микросфер в виде комков бумаги, полученных на этапе (3), 51 часть базового масла, 8,1 частей 12-гидроксистеариновой кислоты и 3,8 части бензойной кислоты смешали и нагрели до 70°С. Для омыления добавили гидроксид лития.

[00209] Этап 5: Смесь, полученную на этапе (4), нагрели до 160°С, обезводили, после чего нагрели до 190°С для рафинирования. После охлаждения добавили 0,6 части антиокислителя, 1,4 части ингибитора коррозии и 35 частей базового масла, перемешали и измельчили для получения комплексной литиевой смазки с содержанием графеновых микросфер в виде комков бумаги.

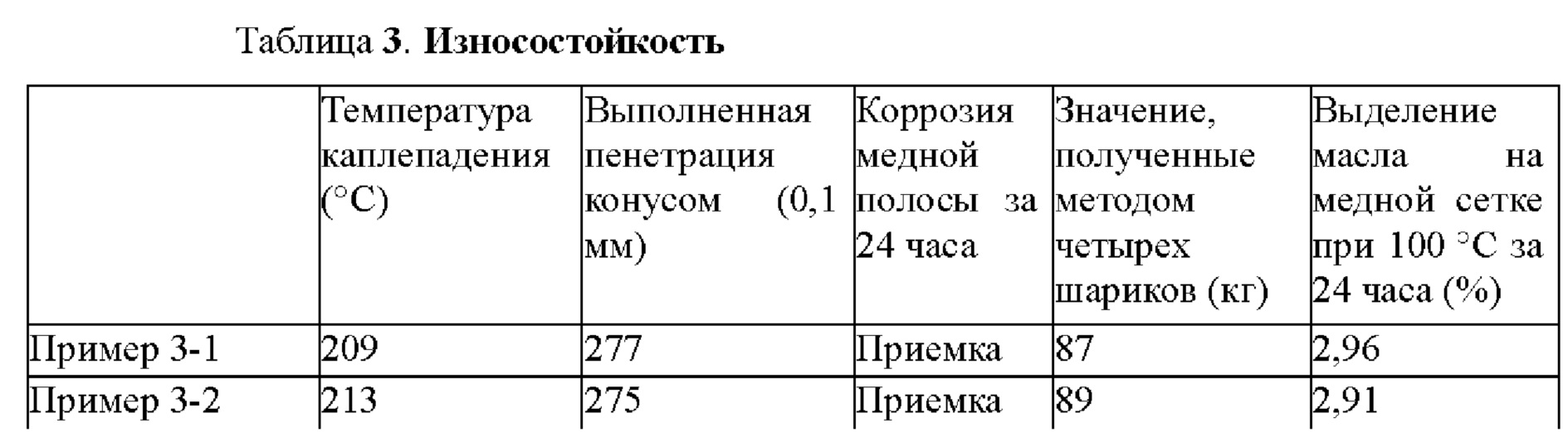

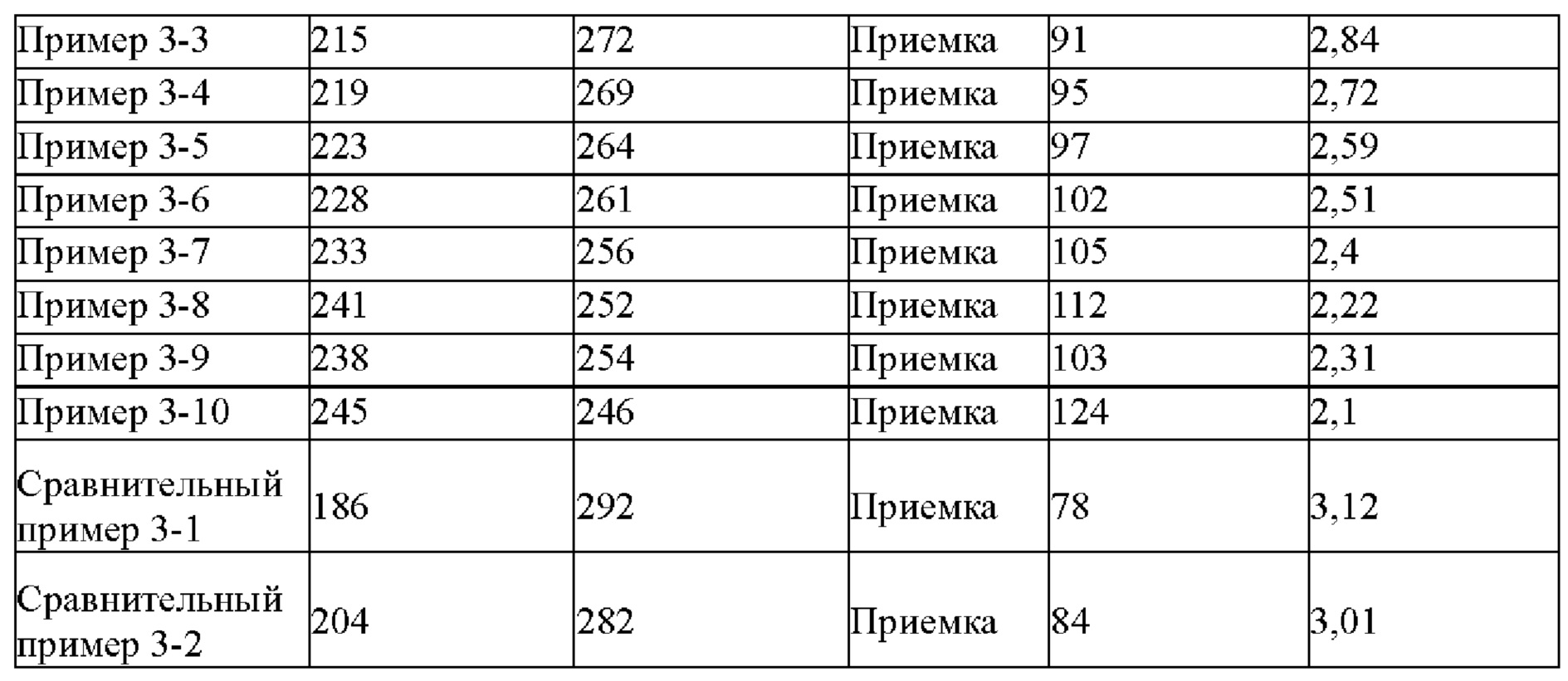

[00210] После выполнения вышеописанных операций получена комплексная литиевая смазка с содержанием графеновых микросфер в виде комков бумаги. Характеристики полученной смазки приведены в таблице 3.

[00211] Пример 3-2:

[00212] Этапы 1-3 совпадают с примером 1-2.

[00213] Этап 4: 0,1 части графеновых микросфер в виде комков бумаги, полученных на этапе (3), 51 часть базового масла, 8,1 частей 12-гидроксистеариновой кислоты и 3,8 части бензойной кислоты смешали и нагрели до 70°С. Для омыления добавили гидроксид лития.

[00214] Этап 5: Смесь, полученную на этапе (4), нагрели до 160°С, обезводили, после чего нагрели до 190°С для рафинирования. После охлаждения добавили 0,6 части антиокислителя, 1,4 части ингибитора коррозии и 35 частей базового масла, перемешали и измельчили для получения комплексной литиевой смазки с содержанием графеновых микросфер в виде комков бумаги.

[00215] После выполнения вышеописанных операций получена комплексная литиевая смазка с содержанием графеновых микросфер в виде комков бумаги. Характеристики полученной комплексной литиевой смазки приведены в таблице 3.

[00216] Пример 3-3:

[00217] Этапы 1-3 совпадают с примером 1-3.

[00218] Этап 4: 0,1 части графеновых микросфер в виде комков бумаги, полученных на этапе (3), 51 часть базового масла, 8,1 частей 12-гидроксистеариновой кислоты и 3,8 части бензойной кислоты смешали и нагрели до 70°С. Для омыления добавили гидроксид лития.

[00219] Этап 5: Смесь, полученную на этапе (4), нагрели до 160°С, обезводили, после чего нагрели до 190°С для рафинирования. После охлаждения добавили 0,6 части антиокислителя, 1,4 части ингибитора коррозии и 35 частей базового масла, перемешали и измельчили для получения комплексной литиевой смазки с содержанием графеновых микросфер в виде комков бумаги.

[00220] После выполнения вышеописанных операций получена комплексная литиевая смазка с содержанием графеновых микросфер в виде комков бумаги. Характеристики полученной комплексной литиевой смазки приведены в таблице 3.

[00221] Более низкая удельная площадь поверхности и более высокая плотность графеновой микросферы в виде комка бумаги означает более компактную структуру, а также более высокое сопротивление давлению и эластичность, благодаря чему общие характеристики композитного смазочного масла оказываются намного выше (см. таблицу 3). Поэтому, с учетом вышеизложенного, на этапе (2) предпочтительна высокая температура и большая длительность восстановления.

[00222] Пример 3-4:

[00223] Этапы 1-3 совпадают с примером 1-4.

[00224] Этап 4: 0,1 части графеновых микросфер в виде комков бумаги, полученных на этапе (3), 47 частей базового масла, 7,4 частей 12-гидроксистеариновой кислоты и 4,5 части бензойной кислоты смешали и нагрели до 90°С. Для омыления добавили гидроксид лития.

[00225] Этап 5: Смесь, полученную на этапе (4), нагрели до 170°С, обезводили, после чего нагрели до 200°С для рафинирования. После охлаждения добавили 0,5 части антиокислителя, 1,5 части ингибитора коррозии и 39 частей базового масла, перемешали и измельчили для получения комплексной литиевой смазки с содержанием графеновых микросфер в виде комков бумаги.

[00226] После выполнения вышеописанных операций получена комплексная литиевая смазка с содержанием графеновых микросфер в виде комков бумаги. Специфические свойства приведены в таблице 3.

[00227] Пример 3-5:

[00228] Этапы 1-3 совпадают с примером 1-5.

[00229] Этап 4: 0,1 части графеновых микросфер в виде комков бумаги, полученных на этапе (3), 63 части базового масла, 5,3 частей 12-гидроксистеариновой кислоты и 6,6 частей бензойной кислоты смешали и нагрели до 80°С. Для омыления добавили гидроксид лития.

[00230] Этап 5: Смесь, полученную на этапе (4), нагрели до 165°С, обезводили, после чего нагрели до 200°С для рафинирования. После охлаждения добавили 0,5 части антиокислителя, 1,5 части ингибитора коррозии и 23 части базового масла, перемешали и измельчили для получения комплексной литиевой смазки с содержанием графеновых микросфер в виде комков бумаги.

[00231] После выполнения вышеописанных операций получена комплексная литиевая смазка с содержанием графеновых микросфер в виде комков бумаги. Специфические свойства приведены в таблице 3.

[00232] Пример 3-6:

[00233] Этапы 1-3 совпадают с примером 1-6.

[00234] Этап 4: 0,1 части графеновых микросфер в виде комков бумаги, полученных на этапе (3), 63 части базового масла, 5,6 частей 12-гидроксистеариновой кислоты и 5,3 частей бензойной кислоты смешали и нагрели до 90°С. Для омыления добавили гидроксид лития.

[00235] Этап 5: Смесь, полученную на этапе (4), нагрели до 180°С, обезводили, после чего нагрели до 220°С для рафинирования. После охлаждения добавили 0,6 части антиокислителя, 1,4 части ингибитора коррозии и 24 части базового масла, перемешали и измельчили для получения комплексной литиевой смазки с содержанием графеновых микросфер в виде комков бумаги.

[00236] После выполнения вышеописанных операций получена комплексная литиевая смазка с содержанием графеновых микросфер в виде комков бумаги. Специфические свойства приведены в таблице 3.

[00237] Пример 3-7:

[00238] Этапы 1-3 совпадают с примером 1-7.

[00239] Этап 4: 0,1 части графеновых микросфер в виде комков бумаги, полученных на этапе (3), 63 части базового масла, 5,6 частей 12-гидроксистеариновой кислоты и 5,3 частей бензойной кислоты смешали и нагрели до 90°С. Для омыления добавили гидроксид лития.

[00240] Этап 5: Смесь, полученную на этапе (4), нагрели до 180°С, обезводили, после чего нагрели до 220°С для рафинирования. После охлаждения добавили 0,6 части антиокислителя, 1,4 части ингибитора коррозии и 24 части базового масла, перемешали и измельчили для получения комплексной литиевой смазки с содержанием графеновых микросфер в виде комков бумаги.

[00241] После выполнения вышеописанных операций получена комплексная литиевая смазка с содержанием графеновых микросфер в виде комков бумаги. Специфические свойства приведены в таблице 3.

[00242] Пример 3-8:

[00243] Этапы 1-3 совпадают с примером 1-8.

[00244] Этап 4: 0,1 части графеновых микросфер в виде комков бумаги, полученных на этапе (3), 63 части базового масла, 5,9 частей 12-гидроксистеариновой кислоты и 5 частей п-метил бензойной кислоты смешали и нагрели до 90°С. Для омыления добавили гидроксид лития.

[00245] Этап 5: Смесь, полученную на этапе (4), нагрели до 170°С, обезводили, после чего нагрели до 220°С для рафинирования. После охлаждения добавили 0,6 части антиокислителя, 1,4 части ингибитора коррозии и 24 части базового масла, перемешали и измельчили для получения комплексной литиевой смазки с содержанием графеновых микросфер в виде комков бумаги.

[00246] После выполнения вышеописанных операций получена комплексная литиевая смазка с содержанием графеновых микросфер в виде комков бумаги. Специфические свойства приведены в таблице 3.

[00247] Пример 3-9:

[00248] Этапы 1-3 совпадают с примером 1-9.

[00249] Этап 4: 0,1 части графеновых микросфер в виде комков бумаги, полученных на этапе (3), 61 часть базового масла, 5,9 частей 12-гидроксистеариновой кислоты и 4 части п-метил бензойной кислоты смешали и нагрели до 90°С. Для омыления добавили гидроксид лития.

[00250] Этап 5: Смесь, полученную на этапе (4), нагрели до 170°С, обезводили, после чего нагрели до 220°С для рафинирования. После охлаждения добавили 0,6 части антиокислителя, 1,4 части ингибитора коррозии и 27 частей базового масла, перемешали и измельчили для получения комплексной литиевой смазки с содержанием графеновых микросфер в виде комков бумаги.

[00251] После выполнения вышеописанных операций получена комплексная литиевая смазка с содержанием графеновых микросфер в виде комков бумаги. Специфические свойства приведены в таблице 3.

[00252] Сравнительный пример 3-1: Комплексная литиевая смазка получена способом, описанным в примере 3-1, за исключением того, что во время изготовления не добавлялись графеновые микросферы в виде комков бумаги. Характеристики приведены в таблице 3.

[00253] Сравнительный пример 3-2: Прямое термическое восстановление микросфер оксида графена без химического восстановления

[00254] (1) Однослойную дисперсию оксида графена высушили методом распылительной сушки при температуре 130°C с получением микросфер оксида графена.

[00255] (2) Микросферы оксида графена, полученные на этапе (1), перенесли в трубную печь и нагревали до 3000°С в течение 1 часа с непрерывным введением смеси водорода и аргона.

[00256] (3) 0,1 части графена, полученного на этапе (2), 61 часть базового масла, 5,9 частей 12-гидроксистеариновой кислоты и 4 части п-метилбензойной кислоты смешали и нагрели до 90°С. Для омыления добавили гидроксид лития.

[00257] (4) Смесь, полученную на этапе (3), нагрели до 170°С, обезводили, после чего нагрели до 220°С для рафинирования. После охлаждения добавили 0,6 части антиокислителя, 1,4 части ингибитора коррозии и 27 частей базового масла, перемешали и измельчили для получения комплексной литиевой смазки.

[00258] Графен, полученный с помощью описанных выше операций, выглядит как черный сыпучий порошок и микроскопически представляет собой полую сферу диаметром 1-10 мкм. Характеристики полученной комплексной литиевой смазки приведены в таблице 3.

[00259]

[00260] Плотность, размер и удельная площадь поверхности графеновых микросфер в значительной степени влияют на свойства готовой композитной смазки. При увеличении пористости уменьшается прочность на сжатие, модуль упругости и упругая удельная деформация микросфер при растяжении, а также уменьшается эффект смазывания при воздействии на поверхность трения. Кроме того, облегчается стабилизация дисперсии, так как размер частиц уменьшается. Поэтому, с учетом вышеизложенного, необходимы более компактные графеновые микросферы. Согласно настоящему изобретению, уплотнение графеновых микросфер достигается путем контроля параметров восстановления на каждом этапе, что позволяет эффективно улучшать комплексные характеристики смазки.

[00261] Пример 3-10:

[00262] (1) Однослойную дисперсию оксида графена с содержанием витамина С высушили методом распылительной сушки при температуре 130°C с получением микросфер оксида графена, причем весовое соотношение витамина С и оксида графена составило 1.

[00263] (2) Микросферы оксида графена, полученные на этапе (1), восстанавливали в течение 24 часов при 90°С в присутствии гидрата гидразина с получением восстановленных микросфер оксида графена.

[00264] (3) Восстановленные микросферы оксида графена, полученные на этапе (2), перенесли в трубную печь и нагревали до 3000°С в течение 1 часа с непрерывным введением азота, чтобы получить графеновые микросферы в виде комков бумаги.

[00265] (4) 5 частей графеновых микросфер в виде комков бумаги, полученных на этапе (3), 63 части базового масла, 5,6 частей 12-гидроксистеариновой кислоты и 5,3 частей бензойной кислоты смешали и нагрели до 90°С. Для омыления добавили гидроксид лития.

[00266] (5) Смесь, полученную на этапе (4), нагрели до 180°С, обезводили, после чего нагрели до 220°С для рафинирования. После охлаждения добавили 0,6 части антиокислителя, 1,4 части ингибитора коррозии и 24 части базового масла, перемешали и измельчили для получения комплексной литиевой смазки с содержанием графеновых микросфер в виде комков бумаги.

[00267] В результате выполнения вышеуказанных операций получена комплексная литиевая смазка с содержанием графеновых микросфер в виде комка бумаги, микроскопически представляющих собой смятые микросферы диаметром 500 нм-3 мкм. Поскольку этапы (1)-(3) совпадают с примером 3-8, графеновая микросфера характеризуется таким же соотношением углерода и кислорода, плотностью и удельной площадью поверхности, что и в примере 3-8. Специфические свойства приведены в таблице 3. Заметно, что увеличение количества добавленных графеновых микросфер позволяет дополнительно улучшить различные характеристики смазки.

[00268] Пример 4-1:

[00269] Этапы 1-3 совпадают с примером 1-1.

[00270] Этап 4: 0,1 части графеновых микросфер в виде комков бумаги, полученных на этапе (3), 54 части базового масла и 8,9 частей стеариновой кислоты смешали и нагрели до 90°С. Для омыления добавили гидроксид бария.

[00271] Этап 5: Смесь, полученную на этапе (4), нагрели до 160°С, обезводили, после чего нагрели до 210°С для рафинирования. После охлаждения до 100°С добавили 0,6 части антиокислителя, 1,4 части ингибитора коррозии и 35 частей базового масла, перемешали и измельчили для получения бариевой смазки с содержанием графеновых микросфер в виде комков бумаги.

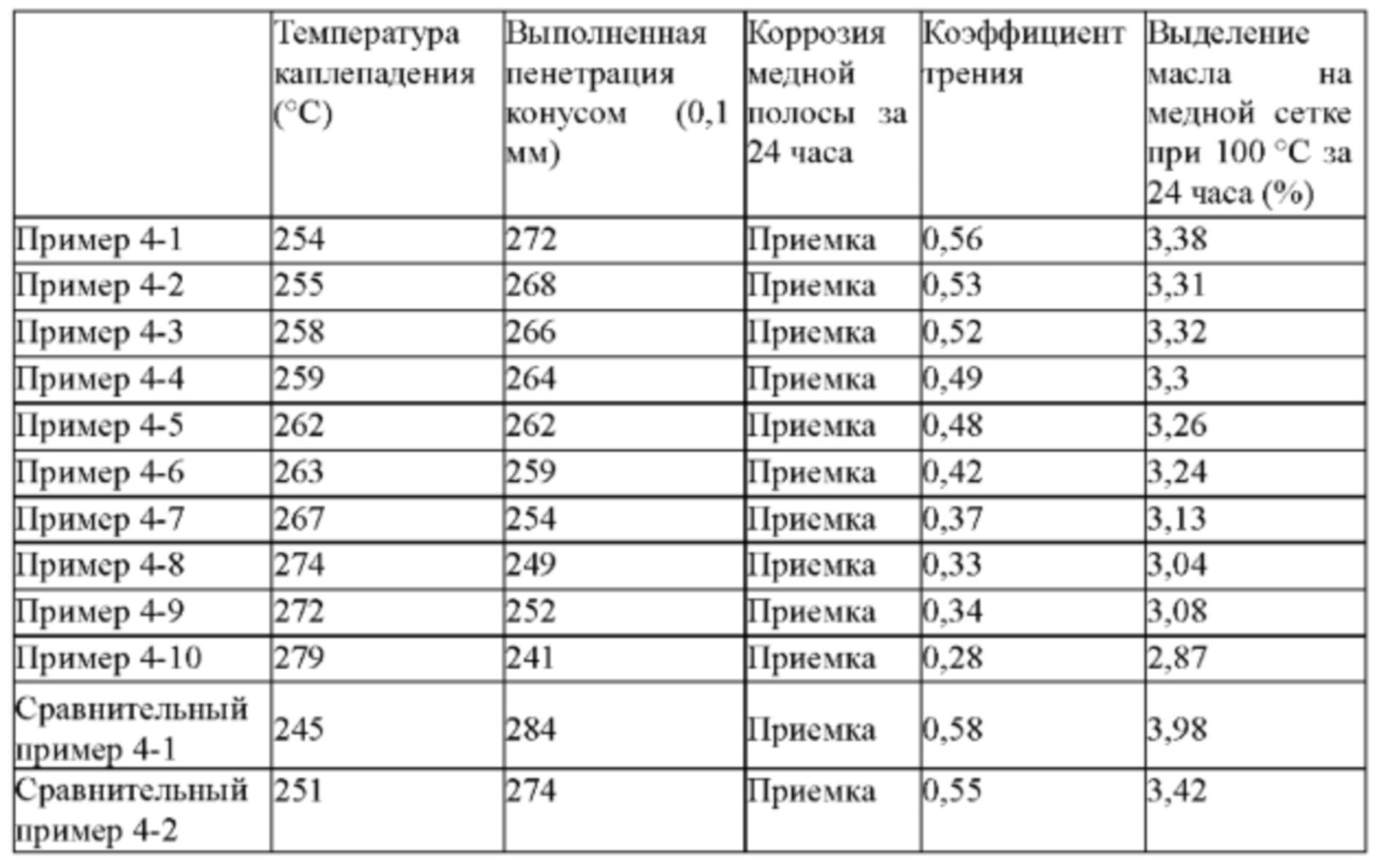

[00272] После выполнения вышеописанных операций получена смазка на основе бария с содержанием графеновых микросфер в виде комков бумаги. Характеристики полученной смазки приведены в таблице 4.

[00273] Пример 4-2:

[00274] Этапы 1-3 совпадают с примером 1-2.

[00275] Этап 4: 0,1 части графеновых микросфер в виде комков бумаги, полученных на этапе (3), 54 части базового масла и 8,9 частей стеариновой кислоты смешали и нагрели до 90°С. Для омыления добавили гидроксид бария.

[00276] Этап 5: Смесь, полученную на этапе (4), нагрели до 160°С, обезводили, после чего нагрели до 210°С для рафинирования. После охлаждения до 100°С добавили 0,6 части антиокислителя, 1,4 части ингибитора коррозии и 35 частей базового масла, перемешали и измельчили для получения бариевой смазки с содержанием графеновых микросфер в виде комков бумаги.

[00277] После выполнения вышеописанных операций получена смазка на основе бария с содержанием графеновых микросфер в виде комков бумаги. Характеристики полученной смазки приведены в таблице 4.

[00278] Пример 4-3:

[00279] Этапы 1-3 совпадают с примером 1-3.

[00280] Этап 4: 0,1 части графеновых микросфер в виде комков бумаги, полученных на этапе (3), 54 части базового масла и 8,9 частей стеариновой кислоты смешали и нагрели до 90°С. Для омыления добавили гидроксид бария.

[00281] Этап 5: Смесь, полученную на этапе (4), нагрели до 160°С, обезводили, после чего нагрели до 210°С для рафинирования. После охлаждения до 100°С добавили 0,6 части антиокислителя, 1,4 части ингибитора коррозии и 35 частей базового масла, перемешали и измельчили для получения бариевой смазки с содержанием графеновых микросфер в виде комков бумаги.

[00282] После выполнения вышеописанных операций получена смазка на основе бария с содержанием графеновых микросфер в виде комков бумаги. Характеристики полученной смазки приведены в таблице 4.

[00283] Более низкая удельная площадь поверхности и более высокая плотность графеновой микросферы в виде комка бумаги означает более компактную структуру, а также более высокое сопротивление давлению и эластичность, благодаря чему общие характеристики композитного смазочного масла оказываются намного выше (см. таблицу 4). Поэтому, с учетом вышеизложенного, на этапе (2) предпочтительна высокая температура и большая длительность восстановления.

[00284] Пример 4-4:

[00285] Этапы 1-3 совпадают с примером 1-4.

[00286] Этап 4: 0,1 части графеновых микросфер в виде комков бумаги, полученных на этапе (3), 51 часть базового масла и 9,8 частей 12-гидроксистеариновой кислоты смешали и нагрели до 100°С. Для омыления добавили гидроксид бария.

[00287] Этап 5: Смесь, полученную на этапе (4), нагрели до 150°С, обезводили, после чего нагрели до 200°С для рафинирования. После охлаждения до 120°С добавили 0,6 части антиокислителя, 1,4 части ингибитора коррозии, 1 часть поверхностно-активного вещества и 36 частей базового масла, перемешали и измельчили для получения бариевой смазки с содержанием графеновых микросфер в виде комков бумаги.

[00288] После выполнения вышеописанных операций получена смазка на основе бария с содержанием графеновых микросфер в виде комков бумаги. Специфические свойства приведены в таблице 4.

[00289] Пример 4-5:

[00290] Этапы 1-3 совпадают с примером 1-5.

[00291] Этап 4: 0,1 части графеновых микросфер в виде комков бумаги, полученных на этапе (3), 52 части базового масла и 8,9 частей стеариновой кислоты смешали и нагрели до 105°С. Для омыления добавили гидроксид бария.

[00292] Этап 5: Смесь, полученную на этапе (4), нагрели до 155°С, обезводили, после чего нагрели до 215°С для рафинирования. После охлаждения до 120°С добавили 0,6 части антиокислителя, 1,4 части ингибитора коррозии и 37 частей базового масла, перемешали и измельчили для получения бариевой смазки с содержанием графеновых микросфер в виде комков бумаги.

[00293] После выполнения вышеописанных операций получена смазка на основе бария с содержанием графеновых микросфер в виде комков бумаги. Специфические свойства приведены в таблице 4.

[00294] Пример 4-6:

[00295] Этапы 1-3 совпадают с примером 1-6.

[00296] Этап 4: 0,3 части графеновых микросфер в виде комков бумаги, полученных на этапе (3), 51 часть базового масла и 11,6 частей 12-гидроксистеариновой кислоты смешали и нагрели до 100°С. Для омыления добавили гидроксид бария.

[00297] Этап 5: Смесь, полученную на этапе (4), нагрели до 150°С, обезводили, после чего нагрели до 200°С для рафинирования. После охлаждения до 120°С добавили 0,6 части антиокислителя, 1,4 части ингибитора коррозии, 1 часть поверхностно-активного вещества и 28 частей базового масла, перемешали и измельчили для получения бариевой смазки с содержанием графеновых микросфер в виде комков бумаги.

[00298] После выполнения вышеописанных операций получена смазка на основе бария с содержанием графеновых микросфер в виде комков бумаги. Специфические свойства приведены в таблице 4.

[00299] Пример 4-7:

[00300] Этапы 1-3 совпадают с примером 1-7.

[00301] Этап 4: 0,05 части графеновых микросфер в виде комков бумаги, полученных на этапе (3), 48 частей базового масла и 13,1 частей стеариновой кислоты смешали и нагрели до 100°С. Для омыления добавили гидроксид бария.

[00302] Этап 5: Смесь, полученную на этапе (4), нагрели до 150°С, обезводили, после чего нагрели до 200°С для рафинирования. После охлаждения до 120°С добавили 0,6 части антиокислителя, 1,4 части ингибитора коррозии, 1 часть поверхностно-активного вещества и 28 частей базового масла, перемешали и измельчили для получения бариевой смазки с содержанием графеновых микросфер в виде комков бумаги.

[00303] После выполнения вышеописанных операций получена смазка на основе бария с содержанием графеновых микросфер в виде комков бумаги. Специфические свойства приведены в таблице 4.

[00304] Пример 4-8:

[00305] Этапы 1-3 совпадают с примером 1-8.