Бурильная система с установкой для расширения ствола - RU2712866C2

Код документа: RU2712866C2

Чертежи

Описание

Настоящее изобретение относится к бурильной системе (или установке или устройству) и, в частности, в одном варианте к бурильной системе для бурения слепого ствола. В широком смысле бурильная система содержит наземную опорную бурильную установку, промежуточную конструкцию из рабочих платформ и крайнюю нижнюю конструкцию для расширения ствола и бурения. Бурильная система может быть использована для бурения по существу вертикальных скважин или стволов путем начала бурения горной породы на уровне поверхности земли и бурения на заранее заданное расстояние вертикально по направлению вниз. В частности, настоящее изобретение может быть реализовано с использованием технологий бурения восстающей выработки или слепой скважины.

УРОВЕНЬ ТЕХНИКИ

Известное бурение восстающей выработки начинается с бурения направляющей скважины вертикально по направлению вниз обычно с использованием системы наклонно-направленного бурения. Бурение осуществляют с использованием бурильного узла на поверхности, от которой по направлению вниз отходит полая бурильная колонна, содержащая множество бурильных труб, соединенных друг с другом. Роликовое долото для бурения направляющей скважины присоединено к крайней нижней бурильной трубе бурильной колонны, причем трубы имеют стандартную резьбу для применений с большим крутящим моментом. После прохождения направляющей скважины к более низкому горизонту, роликовое долото убирают и сменяют расширительной головкой, содержащей множество режущих элементов. Расширительную головку вращают и оттягивают назад по направлению к установленному на поверхности бурильному узлу для вырезания большей скважины или выработки через почву и горную породу. Под действием силы тяжести выбуренная порода падает в камеру на дне скважины, обычно неуправляемым образом, откуда ее убирают с использованием погрузочного транспортера.

С другой стороны, бурение слепой скважины содержит бурение увеличенной направляющей скважины. Увеличенная направляющая скважина может быть пробурена за один этап или, чаще, путем изначального пробуривания исходной 400 мм направляющей скважины, например, которую впоследствии расширяют таким образом, чтобы образовать 3 м увеличенную направляющую скважину. Этот процесс достаточно хорошо известен в данной области техники. Режущую головку затем устанавливают над пробуренной увеличенной направляющей скважиной таким образом, чтобы обеспечивать возможность бурения по направлению вниз. Выбуренную породу затем вымывают из увеличенной направляющей скважины. Эту конкретную технологию используют не слишком часто вследствие присутствия относительно высокой степени риска блокирования направляющей скважины и создания потоков промывочной жидкости на дне скважины.

Ни одна известная бурильная система не выполнена с возможностью бурения относительно больших скважин (предпочтительно, диаметр которых составляет от 8 до 15 метров, но, возможно, больше) и с возможностью удаления выбуренной породы сверху бурильной системы без необходимости вымывания выбуренной породы, с использованием, например, обратной циркуляции.

Существует несколько родственных документов известного уровня техники, включая опубликованную заявку на патент в соответствии с Договором о патентной кооперации (РСТ) №WO9320325, в которой раскрыто направленное вниз расширительное устройство, имеющее верхний стабилизатор, поддерживающий направленное вниз расширительное устройство в выбуренной скважине, и нижний стабилизатор, обеспечивающий дополнительную опору для направленного вниз расширительного устройства.

Патент США №3,965,995 раскрывает бурильное устройство для бурения слепой скважины большого диаметра, устройство включает в себя режущий диск, установленный на нижнем конце устройства для вращения вокруг горизонтальной трубчатой опоры. Узел захватного устройства, расположенный над режущим диском, закрепляет устройство к стенке ствола. Патент США №4,646,853 раскрывает по существу подобное устройство.

Указанные и описанные ранее документы известного уровня техники являются лишь выборкой известных документов, которые в различной степени раскрывают общую концепцию направленного вниз расширения. Однако они все имеют следующие недостатки:

1. Ни один из них не раскрывает легко реализуемые конфигурации для удаления выбуренной вследствие расширения породы сверху расширительного устройства, т.е. таким образом, чтобы выводить выбуренную породу через верх выбуренной скважины.

2. Ни один из них не раскрывает захватную конструкцию, обеспечивающую возможность безопасного, эффективного и экономного бурения относительно больших скважин (с диаметрами от 8 до 15 метров).

3. Ни один из них не раскрывает масштабируемое устройство, обеспечивающее возможность модификации одного расширительного или бурильного устройства для бурения стволов различных диаметров.

4. Ни один из них не раскрывает возможность бурения через твердую горную породу, что представляет особенные трудности. В настоящее время бурение твердой горной породы предусматривает использование способа попеременного взрывания и продвижения, избегание которого, в частности, является задачей настоящего изобретения.

Задача настоящего изобретения заключается в создании бурильной системы или бурильной установки для преодоления указанных ранее недостатков, распространенных в существующих бурильных конфигурациях. В одном варианте реализации задача заключается в создании бурильной системы слепого ствола, выполненной с возможностью обеспечения очень точного наклонно-направленного бурения и избегания необходимости бурения исходной направляющей скважины, что является присущим известной практике.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В соответствии с изобретением предоставлена установка для расширения ствола для бурильной системы, содержащая:

полую колонну рядом с нижним концом бурильной системы;

первую режущую головку, с возможностью вращения присоединенную к полой колонне, с первым приводным средством, предназначенным для вращения первой режущей головки относительно полой колонны таким образом, чтобы бурить скважину, имеющую диаметр, соответствующий по существу диаметру первой режущей головки, по направлению вниз; и узел буровой головки, присоединенный к функционально нижнему концу колонны, узел буровой головки завершается на второй режущей головке для бурения опережающей скважины при продолжении бурения по направлению вниз бурильной системой.

В одном варианте реализации первая режущая головка содержит опорный корпус, на котором расположена конструкция с лопастями, опорный корпус с возможностью вращения присоединен к колонне, конструкция с лопастями содержит множество лопастей, отходящих от опорного корпуса, каждая лопасть оснащена множеством первых режущих элементов или содержит их.

В одном варианте реализации корпус зубчатой передачи установлен над первой режущей головкой, причем первое приводное средство установлено сверху на корпус зубчатой передачи и выполнено с возможностью приведения в действие конструкции зубчатой передачи в корпусе зубчатой передачи, которая, в свою очередь, выполнена с возможностью вращения опорного корпуса и первой режущей головки вокруг колонны. Обычно первое приводное средство содержит множество электрических двигателей, расположенных вокруг периферии корпуса зубчатой передачи.

Обычно каждая лопасть наклонена по направлению вверх и от опорного корпуса таким образом, чтобы образовать по существу V-образный режущий профиль.

В одном варианте реализации каждая лопасть включает в себя участок основы лопасти и подвижный концевой участок лопасти, выполненный с возможностью перемещения относительно участка основы лопасти, причем первый привод выполнен с возможностью перемещения концевого участка лопасти относительно участка основы лопасти. В одном варианте реализации концевой участок лопасти может быть перемещен между развернутым положением, в котором концевой участок лопасти проходит по существу на одной прямой с участком основы лопасти, и убранным положением, в котором концевой участок лопасти перемещен по направлению вверх относительно участка основы лопасти по существу для способствования удалению установки для расширения ствола из выбуренной скважины.

В одном варианте реализации дополнительные участки лопасти могут быть расположены между участком основы лопасти и концевым участком лопасти для обеспечения возможности изменения длины лопастей, таким образом обеспечивая возможность бурения относительно больших скважин путем увеличения общего диаметра конструкции с лопастями.

В одном варианте реализации под первой режущей головкой расположен нижний накопительный резервуар, в котором может накапливаться выбуренная порода (и сухая порода), образованная вращением первой режущей головки. Нижний накопительный резервуар включает в себя корпус резервуара, образующий отверстие впускного люка для приема выбуренной породы, и отверстие выпускного люка, расположенное на одной прямой с соответствующим отверстием, образованным в колонне, через которое выбуренная порода может быть выведена из резервуара в колонну, для последующего забирания внутренней шахтной бадьей, перемещаемой вверх и вниз по колонне.

Обычно установка для расширения ствола включает в себя пару диаметрально противоположных нижних накопительных резервуаров, причем крайние нижние участки конструкции с лопастями включают в себя скребки для соскребания выбуренной породы в накопительные резервуары во время вращения первой режущей головки относительно колонны.

В одном варианте реализации установка для расширения ствола включает в себя узел захватного устройства, присоединенный к полой колонне (и расположенный вокруг колонны таким образом, чтобы по существу окружать колонну) и при эксплуатации расположенный под нижним накопительным резервуаром и над узлом буровой головки, узел захватного устройства выполнен с возможностью надежного захвата опережающей скважины, пробуренной второй режущей головкой, таким образом, чтобы зафиксировать бурильную систему в положении внутри выбуренной скважины.

В одном варианте реализации узел захватного устройства включает в себя пару диаметрально противоположных зажимов, отходящих по направлению в сторону от полой колонны и выполненных с возможностью перемещения между убранным, выведенным из взаимодействия, положением и развернутым, введенным во взаимодействие, положением, в котором зажимы прижаты к опережающей скважине, образованной второй режущей головкой, для способствования вращению первой режущей головки и/или управления таким вращением.

В одном варианте реализации узел захватного устройства присоединен к третьему узлу привода, присоединенному к колонне и выполненному с возможностью перемещения узла захватного устройства в осевом направлении по длине колонны.

В одном варианте реализации стабилизирующий узел предоставлен для способствования узлу захватного устройства путем первоначального центрирования установки для расширения ствола, причем стабилизирующий узел включает в себя множество расположенных на расстоянии друг от друга в радиальном направлении верхних стабилизирующих защитных перегородок над узлом захватного устройства и пару расположенных на расстоянии друг от друга в радиальном направлении нижних стабилизирующих защитных перегородок под узлом захватного устройства.

В одном варианте реализации защитная конструкция защитной перегородки проходит от участка под первой режущей головкой, рядом с нижним накопительным резервуаром до конца узла буровой головки, причем защитная конструкция защитной перегородки образует окна или отверстия для размещения (и, следовательно, обеспечения возможности работы) зажимов узла захватного устройства, и верхних и нижних стабилизирующих защитных перегородок стабилизирующего узла.

В одном варианте реализации узел буровой головки присоединен к выступу, прикрепленному к функционально нижнему концу колонны, с буровой головкой, присоединенной к выступу посредством шестого узла привода, причем шестой узел привода выполнен с возможностью выдвижения и убирания буровой головки относительно выступа, таким образом способствуя бурению опережающей скважины при продолжении бурения по направлению вниз бурильной системой.

В одном варианте для бурения через твердую горную породу буровая головка содержит буровую головку, выполненную с возможностью подачи бурового раствора, завершающуюся функционально плоской поверхностью для образования защитной перегородки от бурового раствора, плоская поверхность оснащена второй режущей головкой для бурения опережающей скважины при продвижении бурильной системы по направлению вниз.

В одном варианте реализации буровая головка, выполненная с возможностью подачи бурового раствора, наполнена водосодержащим буровым раствором для приложения гидростатического давления к поверхности выработки, с насосом, предназначенным для нагнетания образуемой в результате породы в отделительную установку.

В одном варианте для бурения через относительно мягкую почву буровая головка содержит головку с компенсацией давления горных пород (Earth Pressure Balance, ''ЕРВ'') с режущей головкой.

В одном варианте реализации вторая режущая головка оснащена или включает в себя множество вторых режущих элементов со вторым приводным средством, установленным сверху на буровую головку для приведения в действие вторых режущих элементов буровой головки. Обычно приводное средство содержит множество электрических двигателей, проходящих в зазор между узлом буровой головки и выступом.

В одном варианте реализации бурильная система включает в себя ступень крепи ствола, содержащую круглую платформу крепи ствола, имеющую внутреннюю муфту, которая свободно размещает колонну, с множеством цилиндров, проходящих между нижней поверхностью платформы и корпусом зубчатой передачи для регулирования и управления относительным расстоянием между платформой и корпусом зубчатой передачи.

В одном варианте реализации ступень крепи ствола включает в себя систему возведения крепи ствола для установки сегментов крепи из сборного бетона к внутренней стенке выбуренной скважины при продвижении бурильной системы по направлению вниз, причем система возведения крепи ствола содержит:

устройство для транспортировки сегментов крепи для опускания сегментов крепи в выбуренную скважину; и рычаг установки сегментов для извлечения сегментов крепи из устройства для транспортировки сегментов крепи и их расположения в примыкание к боковой стенке скважины.

В одном варианте реализации устройство для транспортировки сегментов крепи является частью наружной шахтной бадьи таким образом, что при опускании наружной шахтной бадьи в ствол, обеспечивается одновременное опускание сегмента крепи в ствол. В одном варианте реализации наружная шахтная бадья проходит через отверстия, образованные в расположенных выше круглых платформах, причем платформа крепи ствола ступени крепи ствола также образует отверстие, обеспечивающее возможность продвижения наружной шахтной бадьи далее по направлению вниз к первой режущей головке. В одном варианте реализации каждая круглая платформа образует пару диаметрально противоположных отверстий. В одном варианте реализации круглая платформа крепи ствола ступени крепи ствола имеет больший диаметр, чем расположенные выше платформы, причем разность в диаметрах является достаточной для размещения толщины бетонных сегментов крепи, присоединенных к внутренней стенке выбуренной скважины.

В одном варианте реализации платформа крепи ствола ступени крепи ствола окружена защитной перегородкой, проходящей в поперечном направлении относительно платформы крепи ствола таким образом, чтобы примыкать к внутренней стенке выбуренной скважины, защитная перегородка выполнена с возможностью разъемного присоединения к платформе крепи ствола посредством фиксирующей конструкции.

В одном варианте реализации фиксирующая конструкция содержит множество отходящих в радиальном направлении каналов, образованных в платформе крепи ствола, каждый канал включает в себя подвижный рычаг, выполненный с возможностью перемещения между убранным, выведенным из взаимодействия, положением, в котором защитная перегородка выведена из взаимодействия с платформой крепи ствола, и развернутым, введенным во взаимодействие, положением, в котором рычаг выступает из канала для введения во взаимодействие с фиксирующим отверстием, образованным в защитной перегородке таким образом, чтобы временно фиксировать защитную перегородку относительно платформы крепи ствола.

В одном варианте реализации множество убираемых приводных цилиндров расположено вокруг платформы рядом с защитной перегородкой для поддержки сегментов крепи по мере их расположения в примыкание к боковой стенке ствола таким образом, чтобы временно располагать защитную перегородку между сегментами и боковой стенкой.

В одном варианте реализации защитная перегородка содержит стальные щетки, захватывающие цементный раствор при нагнетании цементного раствора в зазор между сегментами крепи и боковой стенкой, таким образом уменьшая непроизводительный расход цементного раствора. В дополнение защитная перегородка содержит множество сегментов защитной перегородки, которые могут быть размещены в радиальном направлении вследствие прижимания сегментов крепи к верхнему участку сегментов защитной перегородки во время установки, для обеспечения возможности прижимания сегментов защитной перегородки к стенке. В одном варианте реализации вертикальные края смежных сегментов защитной перегородки перекрывают друг друга и имеют конфигурацию со ступенями таким образом, чтобы также предотвращать утечку цементного раствора через защитную перегородку.

В одном варианте реализации рычаг установки сегментов отходит от гидравлического цилиндра, установленного на платформе крепи ствола или рядом с ней, и выполнен с возможностью перемещения между различными убранными и развернутыми положениями для извлечения сегментов крепи из устройства для транспортировки сегментов крепи и для их фиксации в примыкание к боковой стенке ствола. Рычаг установки сегментов также выполнен с возможностью перемещения вверх и вниз, и вращения для способствования захвату, манипулированию и размещению сегментов крепи.

В одном варианте реализации сегменты крепи содержат множество изогнутых основных сегментов крепи, пару концевых сегментов крепи и фиксирующий сегмент крепи для введения между парой концевых сегментов крепи для образования кольца из сегментов крепи.

В одном варианте реализации основные сегменты крепи изогнуты для образования кольца из сегментов крепи в конечном итоге для облицовки или покрывания круглого ствола. Основной сегмент крепи содержит по существу прямоугольный корпус, имеющий изогнутую внутреннюю сторону и соответственно изогнутую наружную сторону, выполненную с возможностью примыкания к боковой стенке ствола.

В одном варианте реализации каждый концевой сегмент крепи имеет прямой край для примыкания к прямому краю соответствующего основного сегмента крепи и противоположный наклонный или сужающийся край. Таким образом, концевые сегменты крепи образуют трапециевидную область с сужающимися краями, причем фиксирующий сегмент крепи имеет соответственные сужающиеся края таким образом, что при введении между парой концевых сегментов крепи фиксирующий сегмент крепи образует замок, сцепляя кольцо из сегментов крепи.

В одном варианте реализации двенадцать основных сегментов крепи, два концевых сегмента крепи и фиксирующий сегмент крепи могут быть использованы для полного облицевания периферийного кольца ствола.

В одном варианте реализации верхняя накопительная платформа расположена над ступенью крепи ствола, над которой расположен накопительный резервуар, в который выбуренную породу поднимают посредством внутренней шахтной бадьи из нижнего накопительного резервуара, причем шахтная бадья, после перемещения вверх по колонне, может быть перемещена для последующего собирания наружной шахтной бадьей, которая затем может быть поднята через отверстия, образованные в расположенных выше платформах, на поверхность. Верхний накопительный резервуар включает в себя корпус резервуара, образующий отверстие впускного люка для приема выбуренной породы от внутренней шахтной бадьи, и отверстие выпускного люка на наружной стороне колонны, расположенное на одной прямой с наружной шахтной бадьей на верхней накопительной платформе, для последующего сбора.

Обычно пара диаметрально противоположных верхних накопительных резервуаров предоставлена для помещения выбуренной породы в пару диаметрально противоположных наружных шахтных бадей.

В одном варианте реализации бурильная система включает в себя наземную опорную бурильную установку, содержащую установку основного мостового крана, установку для бурения с поверхности и рабочий стол, по меньшей мере один бадейный подъемник для перемещения наружных шахтных бадей вверх и вниз по стволу, и по меньшей мере один подъемник ступени для перемещения эксплуатационной переносной платформы вверх и вниз верхнего участка колонны.

Установка вспомогательного мостового крана, отдельная от установки основного мостового крана, также предоставлена для способствования подготовке площадки и перемещения различного оборудования на поверхности.

В одном варианте реализации второе опрокидное устройство предоставлено для опрокидывания наружных шахтных бадей после их поднимания над установкой для бурения с поверхности, в смежные люки, которые направляют содержимое шахтных бадей в накопительные отсеки на любой стороне опорной бурильной установки для последующего удаления подходящим оборудованием.

В одном варианте реализации каждое из мостовых кранов, установки для бурения с поверхности и рабочего стола выполнено с возможностью перемещения на направляющих приспособлениях, установленных на поверхности для способствования развертыванию бурильной системы на площадке.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Эти и другие характерные особенности настоящего изобретения будут понятны при рассмотрении следующего описания и чертежей, на которых:

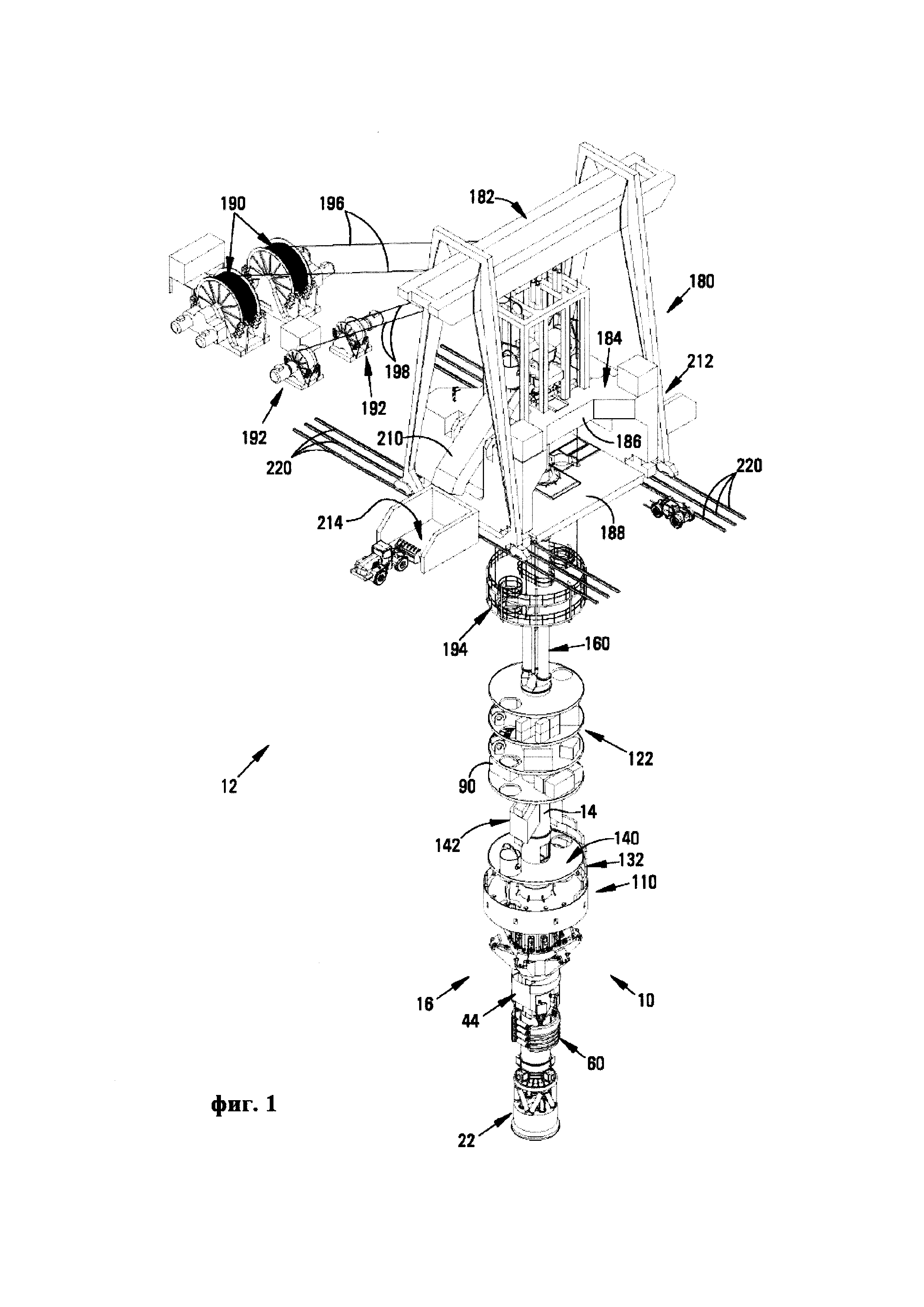

на фиг. 1 показан перспективный вид бурильной системы для бурения слепого ствола в соответствии с настоящим изобретением;

на фиг. 2 показан вид сбоку бурильной системы, показанной на фиг. 1;

на фиг. 3 показан первый перспективный вид сверху наземной опорной бурильной установки бурильной системы, показанной на фиг. 1 и 2;

на фиг. 4 показан вид сбоку наземной опорной бурильной установки, показанной на фиг. 3;

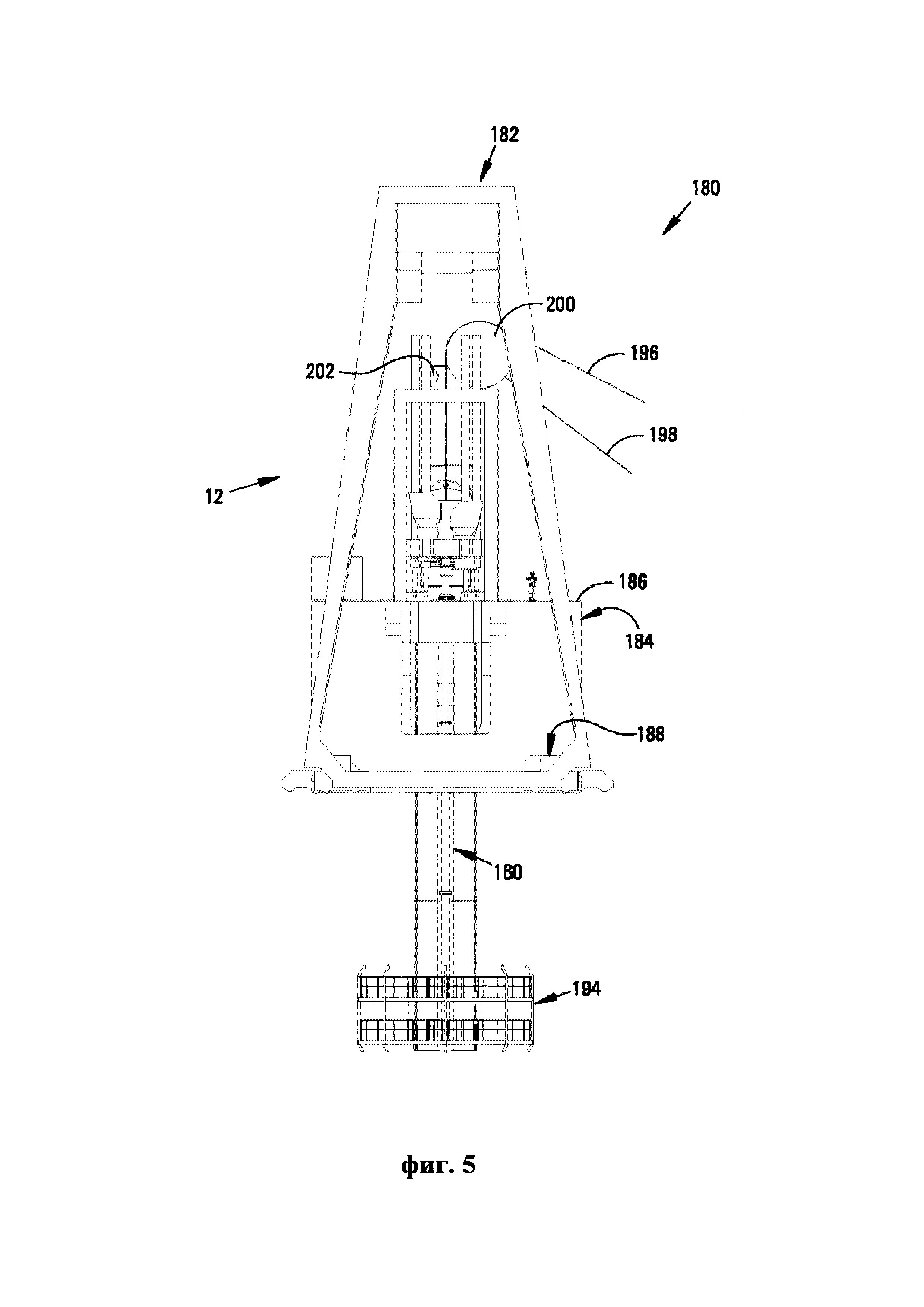

на фиг. 5 показан вид с торца наземной опорной бурильной установки, показанной на фиг. 3;

на фиг. 6 показан перспективный вид снизу наземной опорной бурильной установки, показанной на фиг. 3 (но с установкой мостового крана и соответствующими направляющими приспособлениями, не показанными с целью ясности);

на фиг. 7 показан перспективный вид сверху наземной опорной бурильной установки, показанной на фиг. 6;

на фиг. 8 показан перспективный вид ступени крепи ствола, верхнего накопительного резервуара и множества рабочих платформ, все из которых прикреплены к колонне направленной вниз расширительной бурильной системы и вокруг этой колонны;

на фиг. 9 показан вид в поперечном разрезе участка бурильной системы, показанной на фиг. 8;

на фиг. 10 показан перспективный вид первой режущей головки, нижнего накопительного резервуара и узла захватного устройства, используемых в бурильной системе, показанной на фиг. 1 и 2;

на фиг. 11 показан перспективный вид ступени крепи ствола в эксплуатации, как показано на фиг. 1, 2 и 8;

на фиг. 12 показан перспективный вид ступени крепи ствола при эксплуатации, а также расположенных выше рабочих платформ и первой режущей головки, причем первая режущая головка содержит конструкцию с лопастями, содержащую множество лопастей, каждая лопасть включает в себя участок основы лопасти и подвижный концевой участок лопасти, который выполнен с возможностью перемещения относительно участка основы лопасти, причем концевой участок лопасти на этом чертеже изображен при нахождении в убранном положении (противоположном развернутому положению, показанному на фиг. 10 и 11);

на фиг. 13 показан перспективный вид снизу первой режущей головки и ступени крепи ствола при эксплуатации (за исключением отсутствия покрывающей защитной перегородки вокруг ступени крепи ствола);

на фиг. 14 показан перспективный вид образованного в результате кольца из сегментов крепи из сборного бетона, которое было/могло быть присоединено к внутренней стенке выбуренной скважины;

на фиг. 15 показан перспективный вид ступени крепи ствола, верхнего накопительного резервуара и множества рабочих платформ, и, в частности, перехода от одного кольцевого пространства, образующего колонну, к первой бурильной трубе над крайней верхней рабочей платформой, причем бурильная труба содержит цельный корпус из отдельных, но соединенных трубок и труб;

на фиг. 16 показан перспективный вид первой режущей головки, нижнего накопительного резервуара, узла захватного устройства и узла буровой головки, используемых в бурильной системе, показанной на фиг. 1 и 2;

на фиг. 17 показан первый вид сбоку участка бурильной системы, показанной на фиг. 16, и соответствующий вид в поперечном разрезе с торца, выполненном по линии В-В;

на фиг. 18 показан второй вид сбоку участка бурильной системы, показанной на фиг. 16, и соответствующий вид в поперечном разрезе с торца, выполненном по линии D-D;

на фиг. 19 показан схематический вид сбоку бурильной системы, показанной на фиг. 1 и 2, изображающий перемещение внутренней шахтной бадьи для подъема выбуренной горной породы вверх по центральной колонне к верхнему накопительному резервуару, и наружной шахтной бадьи для приема выбуренной горной породы через верхний накопительный резервуар, причем наружную шахтную бадью затем поднимают на поверхность для обеспечения возможности сбора и удаления выбуренной горной породы;

на фиг. 20 показан схематический вид сбоку бурильной системы, показанной на фиг. 1 и 2, изображающий вентиляционную систему, используемую в бурильной системе;

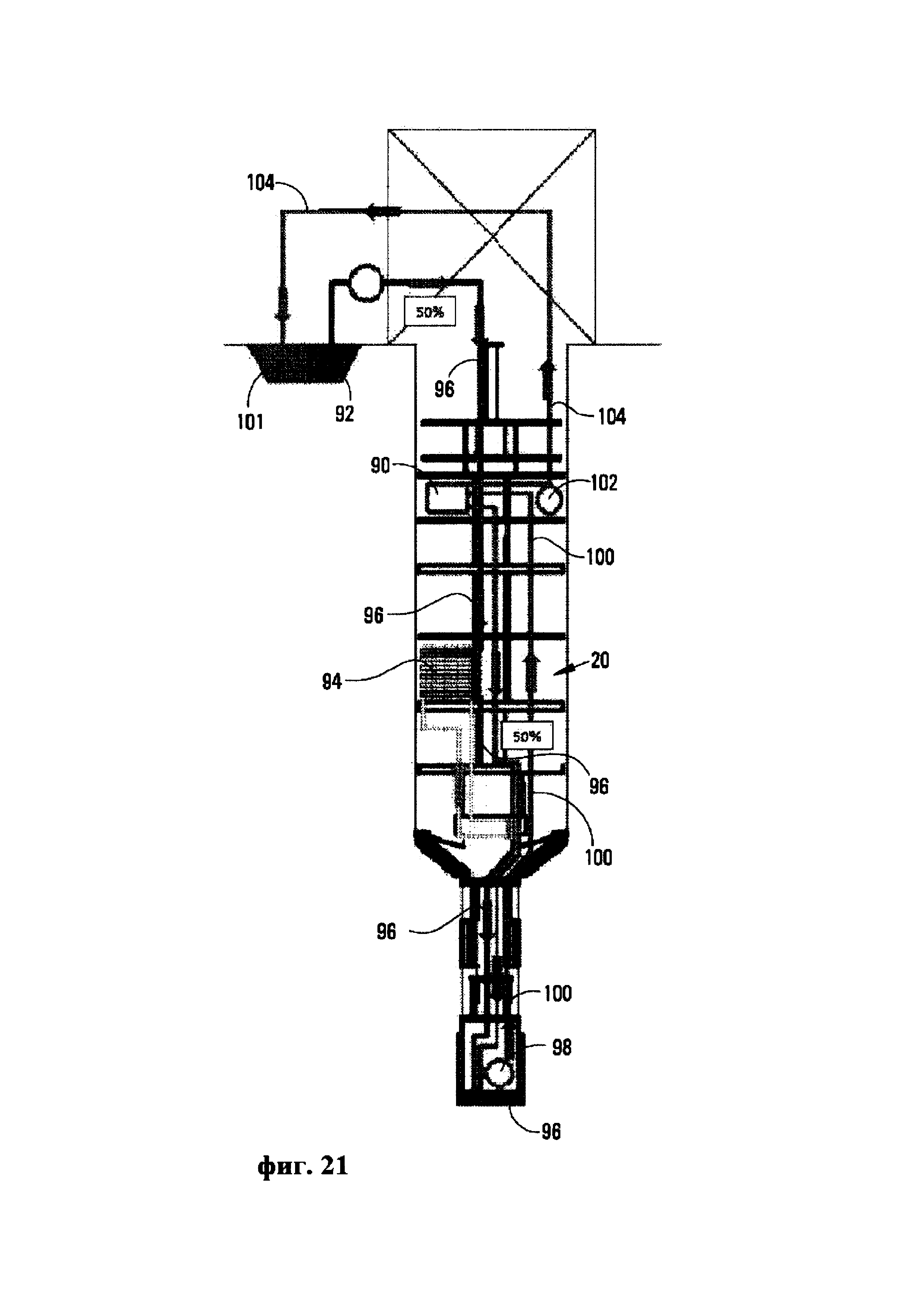

на фиг. 21 показан схематический вид сбоку бурильной системы, показанной на фиг. 1 и 2, изображающий поток воды через бурильную систему;

на фиг. 22 показан типичный генеральный план площадки, на которой может быть использована бурильная система, показанная на фиг. 1 и 2;

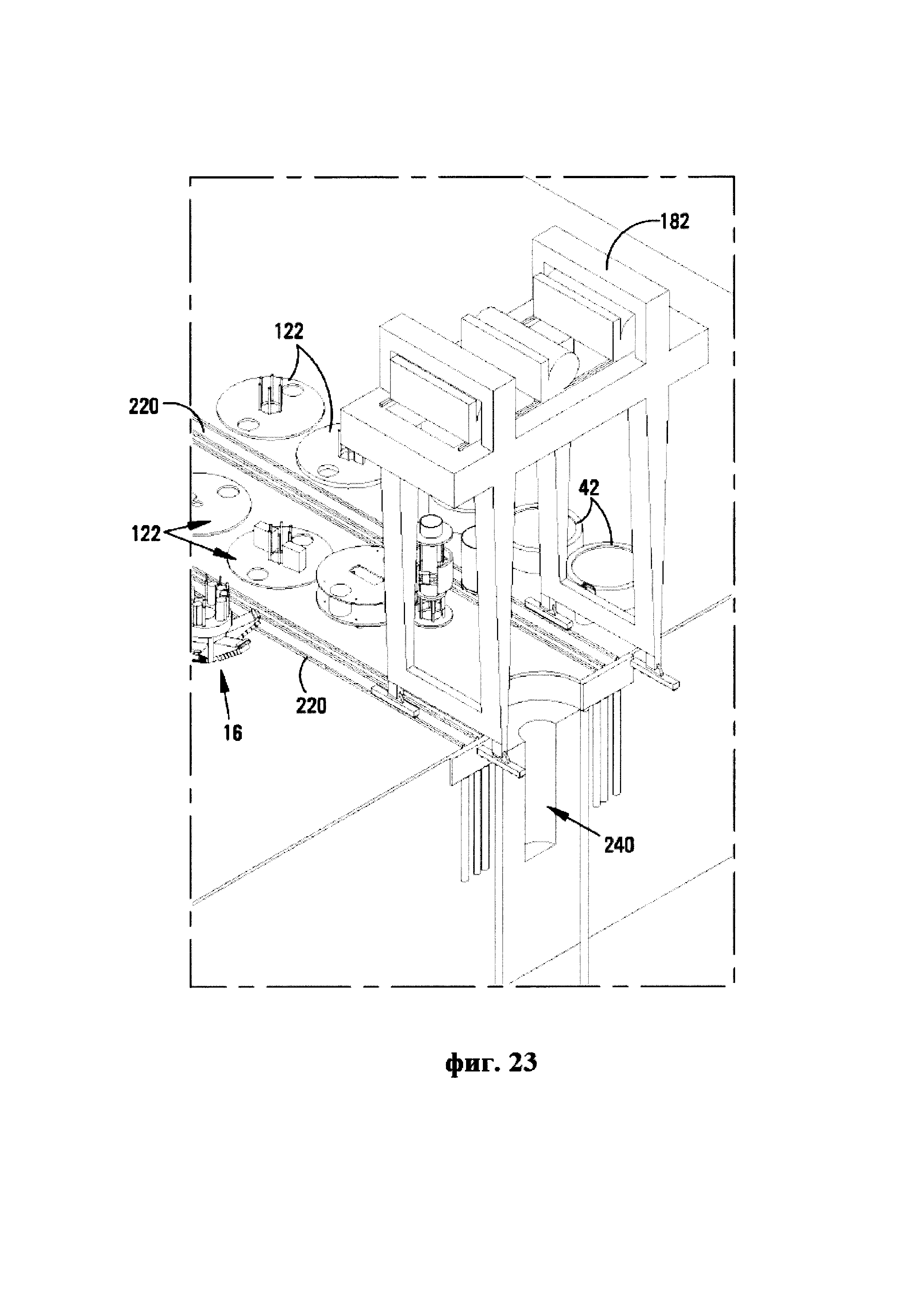

на фиг. 23-25 показана последовательность этапов сборки бурильной системы, показанной на фиг. 1 и 2;

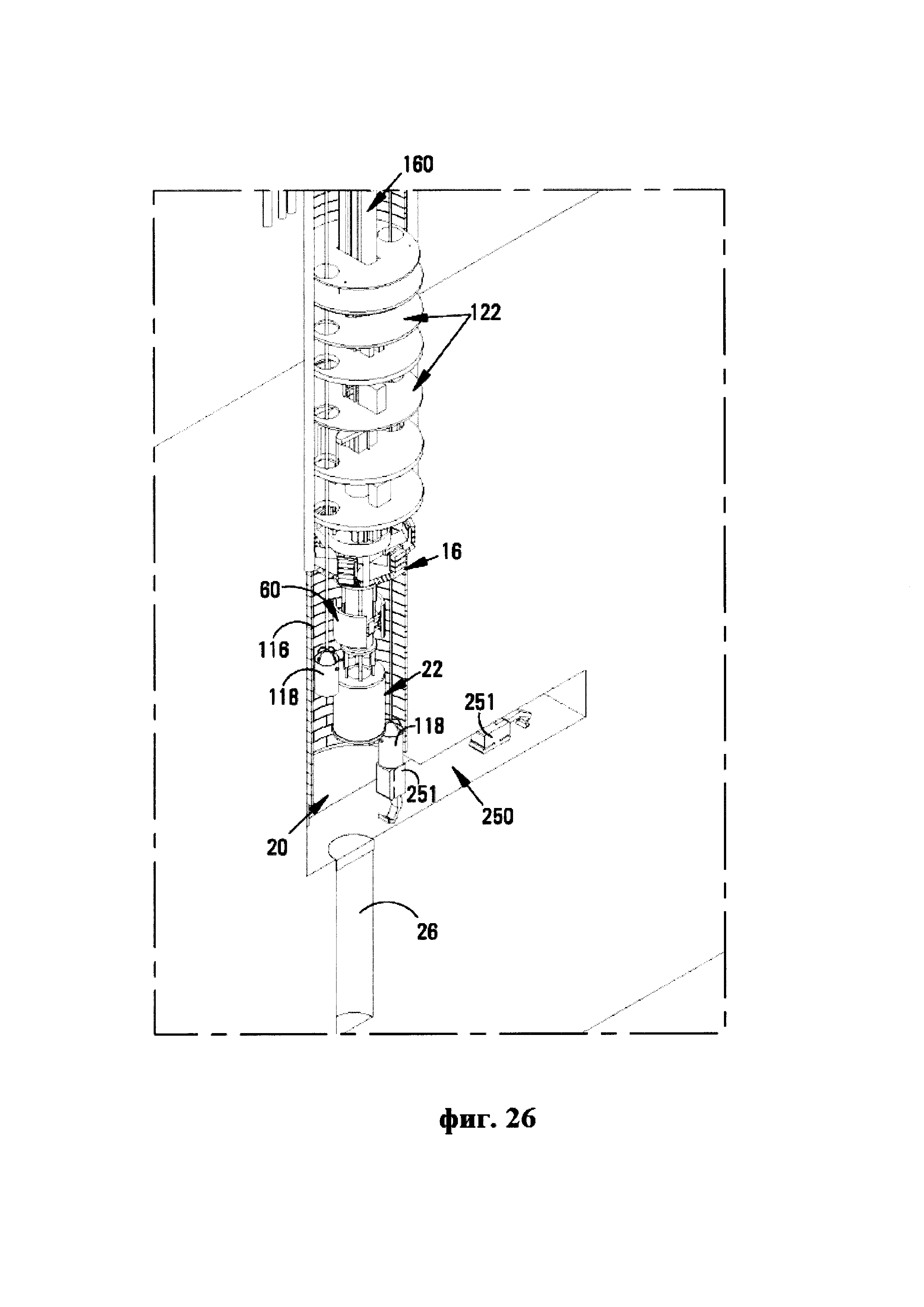

на фиг. 26 показан перспективный вид в частичном поперечном разрезе бурильной системы при эксплуатации, в частности, с показанной первой выработкой;

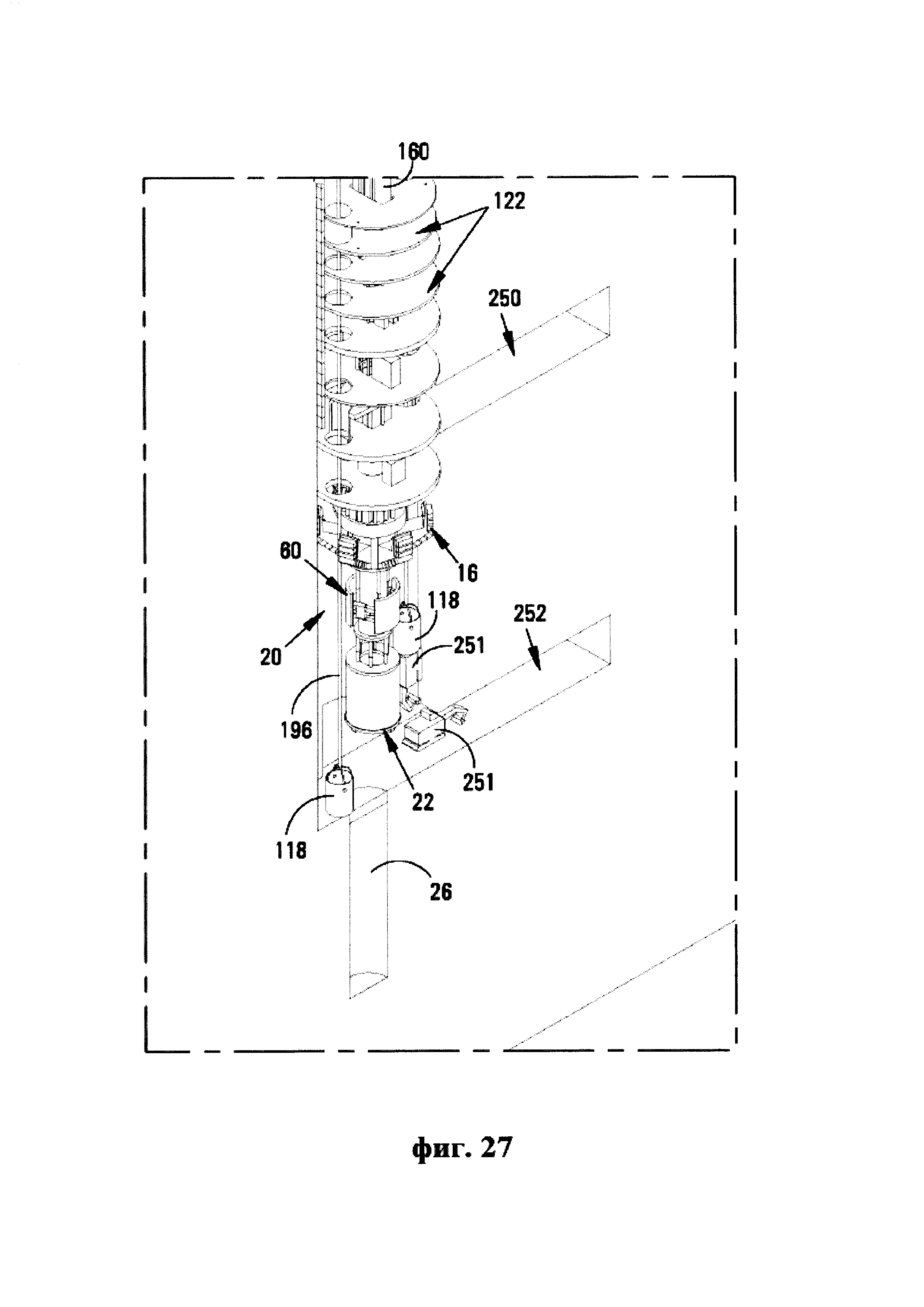

на фиг. 27 показан перспективный вид в частичном поперечном разрезе бурильной системы при эксплуатации с показанной второй выработкой; и

на фиг. 28 перспективный вид в частичном поперечном разрезе полностью пробуренной (и облицованной) скважины.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Со ссылкой на чертежи и, в частности, на фиг. 1, 2, 16, 17 и 18, в соответствии с изобретением предложена установка 10 для расширения ствола для бурильной системы 12 для бурения слепого ствола. Изначально со ссылкой на фиг. 16, 17 и 18, в широком смысле, установка 10 для расширения ствола содержит полую колонну 14 рядом с нижним концом бурильной системы 12. Система 10 дополнительно включает в себя первую режущую головку 16, с возможностью вращения присоединенную к полой колонне 14, с первым приводным средством 18, предназначенным для вращения первой режущей головки 16 относительно полой колонны 14 таким образом, чтобы расширять скважину 20 (лучше всего показанную на фиг. 19, 20, 21, 26, 27 и 28), имеющую диаметр, соответствующий по существу диаметру первой режущей головки 16, по направлению вниз. Система 10 дополнительно включает в себя узел 22 буровой головки, присоединенный к функционально нижнему концу колонны 14, узел 22 буровой головки завершается на второй режущей головке 24 для бурения опережающей скважины 26 (т.е. направляющего ствола) при продолжении бурения по направлению вниз бурильной системой 12.

Со ссылкой на фиг. 10, 11, 12, 13, 16, 17 и 18, первая режущая головка 16 содержит опорный корпус 28, на котором расположена конструкция 30 с лопастями, опорный корпус 28 присоединен с возможностью вращения к наружной стороне полой колонны 14 таким образом, чтобы обеспечивать возможность вращения опорного корпуса 28 и конструкции 30 с лопастями относительно колонны 14. Конструкция 30 с лопастями содержит множество лопастей 32, отходящих от опорного корпуса 28, каждая лопасть 32 оснащена или содержит множество первых режущих элементов (явно не показано, однако они были бы присоединены к нижней поверхности каждой лопасти 32).

В одном варианте реализации корпус 34 зубчатой передачи установлен над первой режущей головкой 16, причем первое приводное средство 18 установлено сверху на корпус 34 зубчатой передачи и выполнено с возможностью приведения в действие конструкции зубчатой передачи в корпусе 34 зубчатой передачи, которая, в свою очередь, выполнена с возможностью вращения опорного корпуса 28 и первой режущей головки 16 вокруг колонны 14. Обычно первое приводное средство 18 содержит множество электрических двигателей 38, расположенных вокруг периферии корпуса 34 зубчатой передачи.

Обычно каждая лопасть 32 наклонена по направлению вверх и от опорного корпуса таким образом, чтобы образовывать по существу V-образный режущий профиль, как лучше всего показано на фиг. 17, 18, 19, 20 и 21. Преимущественно V-образная форма первой режущей головки 16 обеспечивает возможность нижнего вруба просто путем регулирования угла первых режущих элементов на первой режущей головке 16.

Снова со ссылкой на фиг. 10, в частности, каждая лопасть 32 включает в себя участок 32.1 основы лопасти и подвижный концевой участок 32.2 лопасти, выполненный с возможностью перемещения относительно участка 32.1 основы лопасти, причем первый привод 40 выполнен с возможностью перемещения концевого участка 32.2 лопасти относительно участка 32.1 основы лопасти. В одном варианте реализации концевой участок 32.2 лопасти может быть перемещен между развернутым положением, в котором концевой участок лопасти проходит по существу на одной прямой с участком основы лопасти, как показано на фиг. 10, 11 и 13, и убранным положением, как показано на фиг. 12, в котором концевые участки 32.2 лопастей перемещены по направлению вверх относительно участков основы 32.1 лопастей по существу для способствования удалению установки 10 для расширения ствола из выбуренной скважины 20.

В одном варианте реализации дополнительные участки лопасти могут быть расположены между участком 32.1 основы лопасти и концевым участком 32.2 лопасти для обеспечения возможности изменения длины лопастей 32, таким образом обеспечивая возможность бурения относительно больших скважин 20 путем увеличения общего диаметра конструкции 30 с лопастями. Диаметр конструкции 30 с лопастями определяет диаметр скважины 20, подлежащей бурению. Таким образом, при необходимости изменения желаемого диаметра скважины достаточно изменить только конструкцию 30 с лопастями (и защитную перегородку 42 облицовки ствола, описанную более подробно далее), причем остальные компоненты бурильной системы 12 не требуют изменения, так как они могут размещать полный диапазон предполагаемых диаметров скважины 20 / конструкции 30 с лопастями.

Также со ссылкой на фиг. 10, в частности, под первой режущей головкой 16 расположен нижний накопительный резервуар 44, в котором может накапливаться выбуренная порода (и сухая порода), образованная вращающейся первой режущей головкой 16. Нижний накопительный резервуар 44 включает в себя корпус 46 резервуара, образующий отверстие 48 впускного люка для приема выбуренной породы, и отверстие 50 выпускного люка (как лучше всего показано на фиг. 18), расположенное на одной прямой с соответствующим отверстием, образованным в колонне 14. Таким образом, выбуренная порода может быть выведена из резервуара 44 в колонну 14 для последующего сбора внутренней шахтной бадьей 52, перемещаемой вверх и вниз по колонне 14. Обычно установка 10 для расширения ствола включает в себя пару диаметрально противоположных нижних накопительных резервуаров 44, причем крайние нижние участки конструкции 30 с лопастями включают в себя скребки для соскребания выбуренной породы в накопительные резервуары 44 во время вращения первой режущей головки 16 относительно колонны 14.

Как лучше всего показано на фиг. 10, 16, 17 и 18, установка 10 для расширения ствола включает в себя узел 60 захватного устройства, присоединенный к полой колонне 14, причем узел 60 захватного устройства расположен вокруг колонны 14 таким образом, чтобы по существу окружать колонну 14. При эксплуатации узел 60 захватного устройства расположен под нижним накопительным резервуаром 44 и над узлом 22 буровой головки, причем узел 60 захватного устройства выполнен с возможностью надежного захвата опережающей скважины 26, пробуренной второй режущей головкой 24, таким образом, чтобы зафиксировать бурильную систему 12 в положении внутри выбуренной скважины 20.

В одном варианте реализации узел 60 захватного устройства включает в себя пару диаметрально противоположных изогнутых зажимов 62 (также известных как захватные башмаки), отходящих по направлению в сторону от полой колонны 14, причем зажимы 62 выполнены с возможностью перемещения между убранным, выведенным из взаимодействия, положением и развернутым, введенным во взаимодействие, положением, в котором зажимы 62 прижаты к опережающей скважине 26, образованной второй режущей головкой 24, для способствования вращению первой режущей головки 16 и/или управления таким вращением.

Обычно узел f второго привода использован для перемещения зажимов 62 между убранным, выведенным из взаимодействие, положением и развернутым, введенным во взаимодействие, положением. В одном варианте реализации каждый зажим 62 содержит множество зажимных сегментов, причем узел 64 второго привода содержит множество гидравлических приводов 66, проходящих между концами противоположных зажимных сегментов, на любой стороне колонны 14 таким образом, что работа приводов 66 обеспечивает синхронную работу диаметрально противоположных зажимов 62.

Как лучше всего показано на фиг. 17, узел 60 захватного устройства присоединен к третьему узлу 68 привода, содержащему щитовые гидроцилиндры, присоединенные к колонне 14 (и, в частности, к выступу 70, проходящему вокруг колонны 14. Третий узел 68 привода выполнен с возможностью перемещения узла 60 захватного устройства в осевом направлении по длине колонны 14 для способствования общему перемещению установки 10 для расширения ствола вниз. При эксплуатации, в начале цикла бурения, при нахождении щитовых гидроцилиндров 68 в убранном положении, в захватных приводах 64 повышают давление для плотного прижимания захватных зажимов 62 защитной перегородки к стенке опережающей скважины/направляющего ствола 20. Таким образом создается трение для обеспечения крепежного усилия, чтобы выдерживать требуемые усилия подачи инструмента при бурении.

В одном варианте реализации предоставлен стабилизирующий узел 72 для способствования узлу 60 захватного устройства путем первоначального центрирования установки 10 для расширения ствола. Стабилизирующий узел 72 включает в себя множество расположенных на расстоянии друг от друга в радиальном направлении верхних стабилизирующих защитных перегородок 74 над узлом 60 захватного устройства, причем верхние стабилизирующие защитные перегородки 74 расположены рядом и обычно между парой диаметрально противоположных нижних накопительных резервуаров 44. Стабилизирующий узел 72 дополнительно включает в себя пару расположенных на расстоянии друг от друга в радиальном направлении нижних стабилизирующих защитных перегородок 76 под узлом 70 захватного устройства, причем нижние стабилизирующие защитные перегородки 76 расположены рядом и обычно над узлом 22 буровой головки.

Стабилизирующий узел 72 используют для правильного расположения установки 10 для расширения ствола перед активацией узла 60 захватного устройства. Гидравлическое управление верхними и нижними стабилизирующими защитными перегородками 74, 76 осуществляют посредством четвертого и пятого узлов 78, 80 привода, соответственно, которые выполнены с возможностью перемещения верхних и нижних защитных перегородок 74, 76 между убранным, выведенным из взаимодействия, положением и развернутым, введенным во взаимодействия, положением, в котором защитные перегородки 74, 76 прижаты к опережающей скважине 26, образованной второй режущей головкой 24.

В одном варианте реализации, как показано на фиг. 19 и 20, защитная трубчатая опорная конструкция 83 защитной перегородки проходит от участка под первой режущей головкой 16, рядом с нижним накопительным резервуаром 44 до конца узла 22 буровой головки. Защитная конструкция защитной перегородки образует окна или отверстия для размещения (и, следовательно, обеспечения возможности работы) зажимов 62 узла 60 захватного устройства, и верхних и нижних стабилизирующих перегородок 74, 76 стабилизирующего узла 72. Опорная конструкция защитной перегородки обычно выполнена в форме сегментов таким образом, чтобы оставаться в контакте с окружающей горной породой для поддержки стенки опережающей скважины/направляющего ствола. Опорная конструкция защитной перегородки имеет сегментную и расширяемую конструкцию. Для обеспечения поддержки опережающей скважины/направляющего ствола 20, поверхность наружного диаметра сегментов опорной конструкции защитной перегородки продолжается стальными полосами, расположенными в шахматном порядке, которые направляют на горную породу, но могут быть свободно оттянуты во время продвижения узла буровой головки, выполненной с возможностью подачи бурового раствора. Это обеспечивает поддержку области отверстия поверхности горной породы во время продвижения бурильной системы 12. Сегменты защитной перегородки прижаты к корпусу 79 приводного модуля узла 22 буровой головки (как лучше всего показано на фиг. 17 и 18), обеспечивая возможность радиального расширения сегментов защитной перегородки и не закрепления конструкции защитной перегородки во время бурильного хода и направления узла буровой головки, выполненной с возможностью подачи бурового раствора. Сегменты защитной перегородки постоянно находятся в прижимном контакте со стенкой направляющего ствола 20 посредством горизонтально расположенных гидравлических цилиндров; таким образом предоставляя эффективные опоры стенок даже в неблагоприятных условиях почвы.

Как лучше всего показано на фиг. 16, 17 и 18, узел 22 буровой головки может быть присоединен к выступу 81, прикрепленному к функционально нижнему концу колонны 14, причем буровая головка 82 на расстоянии присоединена к выступу 81 посредством шестого узла 84 привода, содержащего множество щитовых гидроцилиндров. Шестой узел 84 привода выполнен с возможностью выдвигания и убирания буровой головки 82 относительно выступа 81, таким образом способствуя бурению опережающей скважины 26 при продолжении по направлению вниз бурильной системой 12.

Буровая головка 82 в дополнение к бурению опережающей/направляющей скважины 20 может быть использована для осуществления разведки таким образом, что бурильная система 12 продолжает бурение по направлению вниз, причем обеспечивается непрерывное получение информации, относящейся к почве, бурение в/через которую осуществляется. Разведка позволяет оператору определять, например, способ наилучшей стабилизации пробуренного ствола.

Цилиндры шестого узла 84 привода обеспечивают функции усилия подачи инструмента и направления, и обычно содержат 5 пар гидравлических щитовых цилиндров, которые соединяют корпус 79 приводного модуля и узел 60 захватного устройства через выступ 81. Два указанных цилиндра каждой пары расположены в V-образной конфигурации. Ход гидравлических цилиндров управляется отдельно посредством давления масла или объема масла для управления направлением во время бурильного хода буровой головки 82. Кроме образования усилия подачи инструмента при бурении, пары щитовых гидроцилиндров 84, расположенные в V-образной конфигурации, также образуют вращательное усилие, управляемое для противодействия усилиям реактивного крутящего момента второй режущей головки 24. После осуществления щитовыми гидроцилиндрами 84 полного бурильного хода буровая головка 82 может быть оттянута обратно выше уровня бурового раствора в опережающей/направляющей скважине 20. Это убранное положение второй режущей головки 24 позволяет осуществлять техническое обслуживание, проверку режущих инструментов и/или замену режущих элементов без необходимости удаления бурового раствора из опережающей/направляющей скважины 20, например, в накопительный резервуар на верхней платформе или даже на поверхность.

В одном варианте реализации предоставлена система лазерного управления для управления следующими управляющими параметрами направления: теоретическая ось ствола; действительное положение пробуренного направляющего ствола относительно теоретической оси ствола; указание/подсказка о требуемой коррекции направления буровой головки; действительное вращательное положение буровой головки 82 относительно первой режущей головки 16; и прогнозирование положения буровой головки 82.

В одном варианте, и как показано на чертежах, для бурения через твердую горную породу буровая головка 82 содержит буровую головку 82, выполненную с возможностью подачи бурового раствора, завершающуюся функционально плоской поверхностью 86 для образования защитной перегородки от бурового раствора, плоская поверхность 86 оснащена второй режущей головкой 24 для бурения опережающей скважины 26 при продвижении бурильной системы 12 по направлению вниз.

Вторая режущая головка 24 имеет конструкцию из сварочной стали повышенной эксплуатационной надежности, которая подходит для вертикального бурения в неблагоприятных условиях почвы, а также в пластах очень твердой горной породы. Цельный стальной корпус буровой головки 82, выполненной с возможностью подачи бурового раствора, имеет полую конструкцию, которая позволяет персоналу безопасно осуществлять любое требуемое техническое обслуживание. В частности, режущие элементы второй режущей головки 24 могут быть безопасно проверены и заменены изнутри режущей головки 24.

В одном варианте реализации буровая головка 82, выполненная с возможностью подачи бурового раствора, наполнена водосодержащим буровым раствором для приложения гидростатического давления к поверхности выработки. Насос 98 предоставлен для нагнетания образуемой в результате породы в отделительную установку 90 на одной из расположенных выше платформ для разделения породы на зернистый материал и зашламованную воду. При эксплуатации и со ссылкой на прилагаемую схему движения воды на фиг. 21, чистую воду 92 нагнетают вниз в выбуренную скважину 20, она взаимодействует с теплообменником 94 для способствования охлаждению оборудования в скважине 20, и в заключение достигает дна выбуренной скважины 20 посредством буровой головки 82, выполненной с возможностью подачи бурового раствора, как обозначено линиями 96 в форме стрелок.

В одном варианте реализации буровая головка 82, выполненная с возможностью подачи бурового раствора, представляет собой шламовый узел с одной защитной перегородкой с управлением направлением, содержащий выделенную вращающуюся вторую режущую головку 24 для бурения по направлению вниз. Выбуренная горная порода удерживается в буровом растворе в и вокруг области режущей головки. Буровая головка 82, выполненная с возможностью подачи бурового раствора, оснащена буровым насосом 98 для нагнетания образованной в результате породы (или по меньшей мере части породы) вверх в отделительную установку 90, как обозначено линиями 100 в форме стрелок. Образованную в результате зашламованную вода 101 (или часть зашламованной воды) затем нагнетают посредством водяного насоса 102 вверх на поверхность для очистки, как показано линией 104 в форме стрелки. Этот цикл затем продолжается нагнетанием определенного количества чистой воды, которое приблизительно равняется количеству выкачанной зашламованной воды, обратно в выбуренную скважину 20 таким образом, чтобы заменять удаленную зашламованную воду.

Полые области внутри режущей головки 24 обеспечивают пространство для достаточного объема воды/бурового раствора для обеспечения возможности удаления породы с поверхности посредством погруженной в буровой раствор насосной системы. Форма передней пластины плоской режущей головки 24 имеет типичную конструкцию, используемую в способе вертикального бурения ''обратной циркуляции''. Для образования требуемой скорости бурового раствора для эффективного ''убирания'' породы с поверхности направляющего ствола, расстояние от передней пластины режущей головки к поверхности бурильного инструмента уменьшено и предоставлены радиально ориентированные каналы, направляющие породу во всасывающее отверстие бурового насоса рядом с центром режущей головки 24. Режущая головка 24 обычно оснащена стандартными 17" (43,18 см) дисковыми режущими элементами повышенной эксплуатационной надежности. Расстояние между режущими элементами такое, чтобы обеспечивать возможность легкой работы буровой насосной системы с размером выбуренной горной породы, и бурения даже пластов очень твердой горной породы.

Основным элементом системы удаления породы является лопастный буровой насос 98 повышенной эксплуатационной надежности, установленный в центре буровой головки 82, выполненной с возможностью подачи бурового раствора, погруженной ниже уровня бурового раствора. Насос 98 поддерживается стационарной внутренней частью корпуса 79 приводного модуля и приведен в действие электрическим двигателем с регулированием частоты и водяным охлаждением, который обеспечивает достаточную скорость потока и давление для доставки бурового раствора с породой в отделительную установку 90. Геометрия насоса 98 обеспечивает возможность прохождения всей выбуренной горной породы через лопастное колесо; необычные по размеру осколки горной породы будут отклонены от всасывания бурового раствора для повторного измельчения посредством второй режущей головки 24.

Трубопровод подачи бурового раствора представляет собой стальную трубу или усиленную резиновую трубу; он отходит от насоса 98 по направлению вверх через корпус 79 приводного модуля к центральной колонне 14. Колонна 14 представляет собой колонну с двойными стенками для образования кольцевого пространства, содержащего множество каналов, один или более из которых используют для размещения трубопровода подачи бурового раствора по направлению к отделительной установке 90. Между буровой головкой 82, выполненной с возможностью подачи бурового раствора, и колонной 14 в направляющей скважине установлена выдвижная секция подающего трубопровода с двумя встроенными гибкими соединительными элементами, обеспечивающими возможность регулирования в продольном направлении и движений управления направлением во время продвижения буровой головки 82, выполненной с возможностью подачи бурового раствора, или первой режущей головки 16 расширительного узла.

Отделительная установка 90 содержит несколько сетчатых фильтров с различными размерами отверстий, обеспечивающих быстрое отделение породы; только частицы маленького размера проходят через систему и с буровым раствором проникают в резервуар с несколькими отделениями перед протеканием обратно вниз по буровой головке 82, выполненной с возможностью подачи бурового раствора.

В другом применении при бурении через относительно мягкую почву буровая головка 82 содержит головку с компенсацией давления горных пород с режущей головкой. При компенсации давления горных пород выбуренный материал используется для равновесия давления на забое тоннеля. Давление в режущей головке поддерживают путем управления скоростью извлечения перемещенной породы через архимедов винт и скоростью продвижения. Такие добавки, как бентонит, полимеры и пенистый материал могут быть внедрены за пределы забоя для увеличения устойчивости почвы. Добавки также могут быть внедрены в режущую головку/извлекающий винт для того, чтобы перемещенная порода оставалась достаточно однородной для образования пробки в архимедовом винте с целью поддержания давления в режущей головке и ограничения протекания воды.

В одном варианте реализации вторая режущая головка 24 оснащена или включает в себя множество вторых режущих элементов со вторым приводным средством 106, установленным сверху на буровую головку для приведения в действие вторых режущих элементов буровой головки 82. Обычно приводное средство 106 содержит множество электрических двигателей, проходящих в зазор между буровой головкой 82 и выступом 81. Приводное средство 106 составляет часть узла приводного модуля режущей головки 24, который состоит из следующих основных компонентов: корпус 79 приводного модуля, лучше всего показанный на фиг. 17 и 18, опорный подшипник и соответствующая уплотнительная конфигурация, и приводные двигатели 106 с планетарными коробками передач и ведущими шестернями. Наружная стационарная часть опорного подшипника соединена с корпусом 79 приводного модуля, который, в свою очередь, соединен с узлом 83 защитной перегородки режущей головки. Режущая головка 24 соединена с внутренней вращающейся частью опорного подшипника.

Множество двигателей 106 с электрическим приводом и планетарная коробка передач присоединены к корпусу 79 приводного модуля, причем мощность привода (крутящий момент и скорость) передается через ведущие шестерни, соответствующие кулисному зубчатому колесу и опорному подшипнику. Приводной модуль окружен защитной перегородкой режущей головки (т.е. защитной трубчатой опорной конструкцией защитной перегородки, описанной ранее) и его перемещение вниз во время операции бурения обеспечивается щитовыми гидроцилиндрами шестого узла 84 привода.

Бурильная система 12 дополнительно включает в себя ступень 110 крепи ствола, которая будет описана далее с конкретной ссылкой на фиг. 8, 9, 11, 12, 13 и 14. Ступень 110 крепи ствола содержит круглую платформу 112 крепи ствола, имеющую внутреннюю муфту 114, которая свободно размещает колонну 14, с множеством щитовых гидроцилиндров 115 (лучше всего показанных на фиг. 11), проходящих между нижней поверхностью платформы 112 и корпусом 34 зубчатой передачи для регулирования и управления относительным расстоянием между платформой 112 и корпусом 34 зубчатой передачи (и, следовательно, между платформой 112 и опорным корпусом 28 первой режущей головки 16).

В одном варианте реализации ступень 110 крепи ствола включает в себя систему возведения крепи ствола для установки сегментов 116 крепи из сборного бетона к внутренней стенке выбуренной скважины 20 при продвижении бурильной системы 12 по направлению вниз. Система возведения крепи ствола содержит устройство 118 для транспортировки сегментов крепи для опускания сегментов 116 крепи в выбуренную скважину 20 и рычаг 119 установки сегментов (как показано на фиг. 19) для извлечения сегментов 116 крепи из устройства 118 для транспортировки сегментов крепи и их расположения в примыкание к боковой стенке буровой скважины 20. Вокруг платформы 112 двухрельсовый путь может быть установлен на поверхности для поддержки двойной системы для транспортировки, оснащенной установочным рычагом 119, обеспечивающим установку сегментов 116 крепи. При необходимости опорное оборудование для анкерного бурения, разведочного бурения и/или бурение почвы с промывкой может также поддерживаться на платформе 112.

В одном варианте реализации устройство 118 для транспортировки сегментов крепи соответствует наружной шахтной бадье таким образом, что при опускании наружной шахтной бадьи 118 в скважину 20, обеспечивается одновременное опускание сегмента 116 крепи в скважину 20. В одном варианте реализации наружная шахтная бадья 118 проходит через отверстия 120, образованные в расположенных выше круглых платформах 122, причем платформа 112 крепи ствола ступени 110 крепи ствола также образует отверстие 120, обеспечивающее возможность продвижения наружной шахтной бадьи 118 далее по направлению вниз к первой режущей головке 16.

В одном варианте реализации каждая круглая платформа 122 образует пару диаметрально противоположных отверстий 120. В одном варианте реализации круглая платформа 112 крепи ствола ступени 110 крепи ствола имеет больший диаметр, чем расположенные выше платформы 122, причем разность в диаметрах является достаточной для размещения толщины бетонных сегментов 116 крепи, присоединенных к внутренней стенке выбуренной скважины 20 (с целью, которая будет более понятна из следующего описания).

В одном варианте реализации платформа 112 крепи ствола ступени 110 крепи ствола окружена многофункциональной защитной перегородкой 42, проходящей в поперечном направлении относительно платформы 112 крепи ствола таким образом, чтобы примыкать к внутренней стенке выбуренной скважины 20.

Защитная перегородка 42 выполнена с возможностью разъемного соединения с платформой 112 крепи ствола посредством фиксирующей конструкции 124, причем фиксирующая конструкция 124 содержит множество отходящих в радиальном направлении каналов 126, образованных в платформе 112 крепи ствола (как лучше всего показано на фиг. 13). Каждый канал 126 включает в себя подвижный рычаг 127 (лучше всего показанный на фиг. 19 и 20), выполненный с возможностью перемещения между убранным, выведенным из взаимодействием, положением, в котором защитная перегородка 42 выведена из взаимодействия с платформой 112 крепи ствола, и развернутым, введенным во взаимодействие, положением, в котором рычаг выступает из канала 126 для введения во взаимодействие с фиксирующим отверстием 128, образованным в защитной перегородке 42 (обычно посередине высоты защитной перегородки 42) таким образом, чтобы временно фиксировать защитную перегородку 42 относительно платформы 112 крепи ствола.

При эксплуатации защитную перегородку 42 обычно поддерживают в развернутом, введенном во взаимодействие, положении. Однако в некоторых применениях и/или на определенных этапах во время бурения скважины 20 может требоваться выведение защитной перегородки 42 из взаимодействия. Это может происходить, например, при необходимости поднимания колонны 14 из выбуренной скважины 20. По существу защитная перегородка 42 может быть просто оставлена на месте, или она может быть порезана и удалена из выбуренной скважины 20. Возможность облицовки боковой стенки скважины 20 во время бурения скважины 20 очевидно является особенно преимущественной.

В одном варианте реализации, как лучше всего показано на фиг. 11, множество убираемых приводных цилиндров 130 расположено вокруг платформы 112 рядом с защитной перегородкой 42 на внутренней стороне защитной перегородки 42. Эти цилиндры 130 поддерживают сегменты 116 крепи по мере расположения в примыкании к боковой стенке скважины 20 таким образом, чтобы временно располагать защитную перегородку 42 между сегментами 116 и боковой стенкой.

Обычно при нахождении цилиндров 130 в опущенном положении, сегмент 116 может быть расположен на цилиндре 130. Затем цилиндр 130 может быть приведен в действие для поднимания сегмента 116 наместо перед цементированием на месте. Это является особенно уникальным элементом безопасности, так как боковая стенка скважины 20 всегда скрыта от любого персонала на платформе 112; все, что персонал будет видеть - это зафиксированные сегменты 116 крепи и защитная перегородка 42 под крайним нижним кольцом сегментов 116 крепи.

В одном варианте реализации защитная перегородка 42 содержит стальные щетки (или надувные элементы), захватывающие цементный раствор при нагнетании цементного раствора в зазор между сегментами 116 крепи и боковой стенкой, таким образом уменьшая непроизводительный расход цементного раствора. Дополнительно, защитная перегородка 42 содержит множество сегментов защитной перегородки, которые могут быть расположены радиально, так как сегменты 116 крепи прижимают к верхнему участку сегментов защитной перегородки во время установки (как лучше всего показано на фиг. 11), для обеспечения прижимания сегментов защитной перегородки прямо к стенке. В одном варианте реализации вертикальные края смежных сегментов защитной перегородки перекрывают друг друга и имеют конфигурацию со ступенями таким образом, чтобы также предотвращать утечку цементного раствора через защитную перегородку 42.

В одном варианте рычаг установки сегментов отходит от гидравлического цилиндра, установленного на платформе 112 крепи ствола или рядом с ней, и выполнен с возможностью перемещения между различными убранными и развернутыми положениями для извлечения сегментов 116 из устройства 118 для транспортировки сегментов крепи, и для их фиксации в примыкание к боковой стенке скважины 20. Рычаг установки сегментов также выполнен с возможностью перемещения вверх и вниз, и вращения для способствования захвату, манипулированию и размещению сегментов 116 крепи.

Как лучше всего показано на фиг. 14, сегменты 116 крепи содержат множество изогнутых основных сегментов 116.1 крепи, пару концевых сегментов 116.2 и 116.3 крепи, и фиксирующий сегмент 116.4 крепи для введения между парой концевых сегментов 116.2 и 116.3 крепи для образования кольца 132 из сегментов 116 крепи. В одном варианте реализации основные сегменты 116.1 крепи изогнуты для образования кольца 132 из сегментов 116 крепи в конечном итоге для облицовки или покрывания круглого ствола 20. Основной сегмент 116.1 крепи содержит по существу прямоугольный корпус, имеющий изогнутую внутреннюю сторону и соответственно изогнутую наружную сторону, выполненную с возможностью примыкания к боковой стенке ствола 20.

В одном варианте реализации каждый концевой сегмент 116.2, 116.3 крепи имеет прямой край для примыкания к прямому краю соответствующего основного сегмента 116.1 крепи и противоположный наклонный или сужающийся край. Таким образом, концевые сегменты 116.2, 116.3 крепи между собой образуют трапециевидную область или зазор сужающимися краями, причем фиксирующий сегмент 116.4 крепи имеет соответственные сужающиеся края таким образом, что при введении между парой концевых сегментов 116.2, 116.3 крепи фиксирующий сегмент 116.4 крепи образует замок, сцепляя кольцо 132 из сегментов 116 крепи.

В одном варианте реализации двенадцать основных сегментов 116.1 крепи, два концевых сегмента 116.2, 116.3 крепи и фиксирующий сегмент 116.4 крепи могут быть использованы для полного облицевания периферийного кольца ствола 20.

Со ссылкой на фиг. 2 и 11 щитовые гидроцилиндры 115 показаны при нахождении в полностью развернутых конфигурациях. Обычно при эксплуатации щитовые гидроцилиндры 115 находятся в более убранной конфигурации таким образом, чтобы обеспечивать установку сегментов 116 крепи непосредственно над первой режущей головкой 16.

Со ссылкой на фиг. 8 и 9, в частности, верхняя накопительная платформа 140 расположена над ступенью 110 крепи ствола, над которой расположен накопительный резервуар 142, в который выбуренную породу поднимают посредством внутренней шахтной бадьи 52 из нижнего накопительного резервуара 44, причем шахтная бадья, после перемещения вверх по колонне 14, может быть перемещена (обычно посредством первого опрокидного устройства в колонне) для последующего собирания наружной шахтной бадьей 118. Эта конфигурация также показана на фиг. 19. Затем наружная шахтная бадья 118 может быть поднята через отверстия 120, образованные в расположенных выше платформах 122, на поверхность. Верхний накопительный резервуар 142 включает в себя корпус 144 резервуара, образующий отверстие 146 впускного люка (лучше всего показанное на фиг. 9) для приема выбуренной породы от внутренней шахтной бадьи 52, и отверстие 148 выпускного люка на наружной стороне колонны 14, расположенное на одной прямой с наружной шахтной бадьей 118 на верхней накопительной платформе 140, для последующего сбора.

Обычно пара диаметрально противоположных верхних накопительных резервуаров 142 предоставлена для помещения выбуренной породы в пару диаметрально противоположных наружных шахтных бадей 118.

Как лучше всего показано на фиг. 8, участок колонны 14 непосредственно над верхней накопительной платформой 140 включает в себя эксплуатационный люк 150, который позволяет персоналу проникать в колонну 14 для осуществления процессов проверки и/или технического обслуживания.

Бурильная система 12 включает в себя множество расположенных выше рабочих платформ 122 над верхней накопительной платформой 140 для образования резервной системы. Эти платформы 122 обычно включают гидравлические механизмы, двигатели, отделительные установки, нагнетательные насосы, теплообменники и т.д., некоторые из которых были описаны ранее. Каждая платформа 122 образует пару диаметрально противоположных отверстий 120 для размещения наружных шахтных бадей 118, перемещаемых вверх и вниз через платформы 122. Лебедка 152 внутренней шахтной бадьи расположена на одной из платформ 122 для перемещения внутренней шахтной бадьи 52 вверх и вниз через колонну 14. Также предоставлена эксплуатационная лебедка 154 центральной колоны для способствования техническому обслуживанию, включая замену режущих элементов на первой режущей головке 16.

В одном варианте реализации колонна 14 содержит колонну с двойными стенками для образования кольцевого пространства, которая, в свою очередь, разделена на множество каналов для способствования перемещению текучих сред (т.е. жидкостей и газов) вверх и вниз по колонне 14. Над крайней верхней платформой 122, как лучше всего показано на фиг. 15, колонна 14 разделена на множество отдельных трубок и труб (которые, те не менее, объединены друг с другом для образования цельного узла, известного как буровая колонка 160). Каждая буровая труба 160 обычно включает в себя центральную колонну 162, которую используют для поддержки колонны 14 в стволе, 6 дюймовую (15,24 см) трубу 164 подачи воды, через которую вода может протекать по направлению вниз (обычно, чистая холодная вода, как описано ранее со ссылкой на фиг. 21), 6 дюймовую (15,24 см) трубу 166 отвода воды, через которую вода может быть нагнетена по направлению вверх и наружу (зашламованная вода, обычно, как описано ранее), и пару противоположных вентиляционных труб 168, 170.

Колонна 14 имеет полую стальную конструкцию повышенной эксплуатационной надежности и образует ось первой режущей головки 16, а также на ней расположено все соответствующее оборудование, установки и компоненты. Реактивные усилия, образованные в результате операции бурения, преобразуются через центральную колонну 14. Во время бурения поддержка и стабилизация колонны 14 обеспечена узлом 60 захватного устройства и стабилизирующим узлом 72.

Со ссылкой на схему вентиляции на фиг. 20, в общем над первой режущей головкой 16 находится относительно чистый воздух 172, а под первой режущей головкой 16 находится пыль 174.

Пыль выводят вверх по одному или более каналам в кольцевом пространстве 176 колонны 14, а затем она проходит вверх по вентиляционным трубам 168, 170 к поверхности, как указано стрелками 178.

Со ссылкой на фиг. 1-5, бурильная система 12 включает в себя:

- наземную опорную бурильную установку 180, содержащую:

- по меньшей мере один бадейный подъемник 190 для перемещения наружных шахтных бадей 118 вверх и вниз по стволу; и

- по меньшей мере один подъемник 192 ступени для перемещения эксплуатационной переносной платформы 194 вверх и вниз по бурильным трубам 160.

Как лучше всего показано на фиг. 6 и 7, тросы 196, 198 отходят от подъемников 190, 192, соответственно, над узлом 200, 202 копера, соответственно, на установке 184 для бурения с поверхности, и соединены с наружными шахтными бадьями 118 / эксплуатационной платформой 194, соответственно.

Трос 198 от эксплуатационной платформы 194, как показано на фиг. 6, проходит над узлом 202 копера, вниз и вокруг нижней части эксплуатационной платформы 194, а затем обратно вверх, и закреплен на месте на верхней точке установки 184 для бурения с поверхности. Содержится два подъемника 192 ступени и, следовательно, четыре троса, взаимодействующих с эксплуатационной платформой 194.

Обычно содержится два отдельных подъемника 190 шахтной бадьи для обеспечения независимого функционирования наружных шахтных бадей 118.

Установка 204 вспомогательного мостового крана, отдельная от установки основного мостового крана, также предоставлена, как показано на фиг. 22, для способствования подготовке площадки и перемещения различного оборудования на поверхности.

Как схематически обозначено на фиг. 4, второе опрокидное устройство 206 предоставлено для опрокидывания наружных шахтных бадей 118, после их поднимания над установкой 184 для бурения с поверхности, в смежные люки 208, 210, которые направляют содержимое шахтных бадей в накопительные отсеки 212, 214 на любой стороне опорной бурильной установки 180 для последующего удаления подходящим оборудованием.

В одном варианте реализации каждое из мостовых кранов 182, 204, установки 184 для бурения с поверхности и рабочего стола 188 выполнено с возможностью перемещения на направляющих приспособлениях 220 (или рельсах, длина которых может составлять приблизительно 60 метров), установленных на поверхности для способствования развертыванию бурильной системы 12 на площадке.

При эксплуатации, со ссылкой на фиг. 22 - 28, сначала площадку подготавливают путем осуществления операции забивания свай для поддержки наземной опорной бурильной установки 180, подготовки фундаментов, бурения предварительной скважины 240 (хотя, в некоторых случаях это не требуется или не является желаемым), установки направляющих приспособлений 220 и установки сборной установки. Краны 182, 204, установку 184 для бурения с поверхности и рабочий стол 188 затем собирают и устанавливают подъемники 190, 192. Затем собирают различные компоненты механизмов, включая буровую головку 82, узел 60 захватного устройства, первую режущую головку 16 и различные платформы 122. Затем может быть инициировано бурение, после чего следует выработка 250 первого квершлага, выработка 252 второго квершлага и забоя 254 ствола, как показано на фиг. 26, 27 и 28, соответственно. Квершлаги 250, 252 используют для подготовки разрабатываемых горизонтов.

Обычно, многие из указанных ранее операций, сборка и установка могут происходить одновременно, таким образом существенно уменьшая общее время, требуемое для установки площадки. Например, после сборки установок 182, 204 основного и второстепенного мостовых кранов, они, в свою очередь, могут быть использованы для сборки установки 184 для бурения с поверхности и рабочего стола 188, соответственно

Таким образом, с конкретной ссылкой на фиг. 22, после полной подготовки площадки, установки 182, 204 основного и второстепенного мостовых кранов, а также установка 184 для бурения с поверхности и рабочий стол 188 (спрятанный под установкой 184 для бурения с поверхности) выполнены с возможностью перемещения вдоль направляющих приспособлений, а различные платформы 122 расположены в последовательности, в которой они будут необходимы (т.е. крайняя нижняя платформа будет ближе всего к предварительно выбуренной скважине). Защитная перегородка 42 для платформы 112 крепи ствола, а также бурильные трубы 160 (т.е. цельные элементы из трубок и труб), также являются доступными и готовыми к использованию.

Как лучше всего показано на фиг. 24, сначала буровую головку 82 вводят в предварительно пробуренную скважину 240 (если это требуется или является желаемым, но необходимым), а затем колонну 14 и узел 60 захватного устройства устанавливают сверху на буровой головке 82. Первый режущий элемент 16 затем устанавливают сверху на узел 60 захватного устройства, а затем расположенные выше платформы 122 устанавливают над режущей головкой 16 для образования в конечном итоге бурильной системы 12, показанной на фиг. 1 и 2. Это обычно осуществляют с использованием установки 182 основного мостового крана, а установку 204 вспомогательного мостового крана используют для перемещения различного оборудования на поверхности. Затем первую режущую головку 16 приводят в действие, и с сочетанием третьего и шестого узлов привода (для перемещения узла 60 захватного устройства по длине колонны 14 и продвижения буровой головки 82, соответственно), совместно с захватыванием и освобождением узла 60 захватного устройства, бурильная система 12 может переходить к бурению по направлению вниз (просто с добавлением дополнительных бурильных труб 160 при продвижении скважины 20).

При достижении первого уровня 250 выработки, как показано на фиг. 26, буровая головка 28 и первая режущая головка 16 продолжают бурение дальше этого уровня 250 до тех пор, пока ствол 20 над требуемым уровнем 250 выработки не будет облицован бетонными сегментами 116 крепи. Подвижный концевой участок 32.2 лопасти затем убирают/поднимают с использованием первого привода 40 для обеспечения возможности поднимания установки 10 для расширения ствола на достаточное расстояние вверх для обеспечения возможности доставки требуемого оборудования, такого как многофункциональный компактный экскаватор 251, вниз через отверстия 120 в платформах 112 для вырабатывания первой выработки 250, а почву/горную породу затем погружают на наружную бадью 118 и затем поднимают на поверхность.

Во время этой выработки первая режущая головка 16 не вращается для обеспечения возможности полного опускания наружной шахтной бадьи 118 вниз через конструкцию 30 с лопастями первой режущей головки 16 и дальше буровой головки 82 до требуемого участка. Возможность обеспечения перемещения оборудования вверх и вниз через конструкцию 30 с лопастями первой режущей головки 16 является особенно преимущественной.

Бурильная система согласно настоящему изобретению обеспечивает возможность образования слепых стволов с поверхности с регулируемым диапазоном диаметра скважины, в одном варианте реализации составляющим от 8 до 15 метров. Максимальная глубина ствола, составляющая 2000 м, может быть достигнута одновременно с возведением окончательной крепи ствола путем установки сегментов из сборного бетона. Система выполнена с возможностью бурения стволов в неблагоприятных условиях почвы, а также в пластах очень твердой горной породы.

Бурение ствола осуществляют посредством сочетания двух бурильных узлов, а именно, узла буровой головки, выполненной с возможностью подачи бурового раствора, в нижней части установки (или эквивалента) и узла расширения ствола (т.е. первой режущей головки), которые используют с переменными циклами бурения. Другими словами, указанные два бурильных узла обычно не функционируют одновременно, т.е. указанные два бурильных узла, узел бурения направляющего ствола и узел расширения ствола, осуществляют свой бурильный ход по очереди. В одном варианте реализации ход буровой головки, выполненной с возможностью подачи бурового раствора, в два раза превышает ход первой режущей головки. Узел бурения, выполненный с возможностью подачи бурового раствора, осуществляет бурение направляющей скважины, диаметр которой составляет приблизительно 4,8 метра, которую потом расширяют посредством узла расширения ствола (т.е. первой режущей головки) до окончательного диаметра бурения.

Выбуренную горную породу из направляющей скважины эффективно удаляют с поверхности бурения посредством системы бурового раствора, и затем отделяют и погружают в систему подъема на поверхность (содержащую сочетание внутренней и наружной шахтных бадей, как описано ранее). В частности, направляющий ствол образует пространство под большей первой режущей головкой, которое обеспечивает возможность собирания породы, образованной вследствие расширения, осуществляемого первой режущей головкой, во встроенные резервуары для породы (т.е. нижний накопительный резервуар 44), которая может быть погружена во внутреннюю шахтную бадью 52, перемещающуюся в пределах внутренней части колонны 14. Над первой режущей головкой верхний накопительный резервуар 142 обеспечивает возможность перемещения породы в наружные шахтные бадьи системы подъема на поверхность. Стенку ствола облицовывают посредством установки сегментов из сборного бетона непосредственно над первой режущей головкой во время продвижения первой режущей головки. Совместно с опорной трубчатой конструкцией защитной перегородки, проходящей от участка под первой режущей головкой до конца узла буровой головки, это обеспечивает постоянную опору в направляющем стволе, а также в расширенном стволе.

Предусмотрено, что бурильная система 12 согласно настоящему изобретению выполнена с возможностью бурения 1,5 м/ч облицованного ствола, и, в общем, приблизительно 12 метров в день. Также предусмотрено, что бурильная система согласно изобретению обеспечит точность оси ствола, приблизительно составляющую 50 мм. Захватная/надвиговая система 60 выполнена с возможностью расположения внутри направляющего участка, пробуренного буровой головкой, таким образом обеспечивая возможность установки сегмента 116 крепи ствола непосредственно над первой режущей головкой 16, что преимущественно исключает возможность повреждения сегментов крепи узлом 60 захватного устройства. Преимущественно установка сегментов 116 крепи может осуществляться одновременно с операциями бурения узла 22 буровой головки или первой режущей головки 16.

Также, бурильная система 12 обеспечивает возможность выработки квершлагов (таких, как квершлаги 250, 252) от пробуренного ствола путем использования наружных шахтных бадей 18 подъемной установки. Преимущественно, так как бурильная система 12 разработана для обеспечения возможности внутреннего перемещения породы и выбуренной породы через различные платформы, выработка квершлагов может осуществляться одновременно.

Реферат

Изобретение относится к бурильной системе для бурения по существу вертикальных скважин или стволов. Бурильная система содержит установку для расширения ствола, содержащую полую колонну рядом с нижним концом бурильной системы, первую режущую головку, присоединенную к полой колонне с возможностью вращения, узел буровой головки, присоединенный к функционально нижнему концу колонны, и узел захватного устройства, присоединенный к полой колонне. Первая режущая головка содержит первое приводное средство, предназначенное для вращения первой режущей головки относительно полой колонны таким образом, чтобы бурить скважину, имеющую диаметр, соответствующий по существу диаметру первой режущей головки, по направлению вниз. Первая режущая головка содержит опорный корпус, на котором расположена конструкция с лопастями и который с возможностью вращения присоединен к колонне. Конструкция с лопастями содержит множество лопастей, отходящих от опорного корпуса. Каждая лопасть оснащена множеством первых режущих элементов или содержит их, где каждая лопасть наклонена по направлению вверх и от опорного корпуса таким образом, чтобы образовывать по существу V-образный режущий профиль. Узел буровой головки, присоединенный к функционально нижнему концу колонны, завершается второй режущей головкой со вторым приводным средством для приведения в действие вторых режущих элементов буровой головки для бурения опережающей скважины при продолжении бурения по направлению вниз бурильной системой. Узел захватного устройства расположен при эксплуатации под первой режущей головкой и над узлом буровой головки вокруг колонны таким образом, чтобы по существу окружать колонну, и выполнен с возможностью надежного захвата опережающей скважины, пробуренной второй режущей головкой, таким образом, чтобы зафиксировать бурильную систему в положении внутри выбуренной скважины. При этом узел захватного устройства присоединен к узлу привода, присоединенному к колонне и выполненному с возможностью перемещения узла захватного устройства в осевом направлении по длине колонны, для способствования общему перемещению установки для расширения ствола вниз. Обеспечивается возможность бурения скважин относительно большого диаметра с возможностью удаления выбуренной породы без необходимости ее вымывания. 33 з.п. ф-лы, 28 ил.

Формула

Документы, цитированные в отчёте о поиске

Установка для бурения шахтных стволов

Комментарии