Способ и устройство для оценки состояния бурового долота - RU2524237C2

Код документа: RU2524237C2

Чертежи

Описание

Притязание на приоритет

Настоящая заявка претендует на приоритет патентной заявки US 12/391665, поданной 24 февраля 2009 г. на "Способ и устройство для оценки состояния бурового долота".

Область техники

Варианты осуществления настоящего изобретения относятся к буровым долотам для бурения подземных пород, в частности к способам мониторинга рабочих параметров буровых долот в процессе проведения бурильных работ, и соответствующим устройствам.

Уровень техники

В нефтегазовой промышленности расходуются значительные средства на разработку режущего инструмента, например буровых долот для бурения скважин, включая шарошечные долота, также называемые дробящими долотами, а также долота с фиксированными резцами, имеющие относительно большой срок службы при относительно редких отказах. В частности, значительные суммы расходуются на разработку и изготовление шарошечных дробящих долот и долот с фиксированными резцами, конструкция которых сводит к минимуму возможность внезапных отказов бурового долота во время проведения бурильных работ. Потеря шарошки или вставки из поликристаллического алмаза (ПКА) из долота с фиксированными резцами во время проведения бурильных работ может задержать проведение работ и, в худшем случае, сделать необходимым проведение дорогостоящих ловильных работ в скважине. В случае неудачи ловильных работ должна выполняться зарезка наклонного ствола вокруг части буровой скважины, включающей потерянные шарошки или ПКА резцы. Обычно в ходе бурильных работ долота извлекаются и заменяются новыми долотами даже и тогда, когда заменяемое долото еще не использовало значительную часть своего срока службы. Такие преждевременные замены скважинных буровых долот очень дорогостоящи, поскольку каждый подъем инструмента из скважины удлиняет сроки работ, приводит к потере ценного времени работы буровой установки и требует больших трудовых затрат, однако их проводят, чтобы избежать значительно более болезненной и затратной процедуры извлечения, в лучшем случае, бурильной колонны и замены долота либо проведения ловильных работ и зарезки наклонного ствола, которые могут оказаться необходимыми, если одна или более шарошек или вставок будут потеряны в результате разрушения долота.

При все более нарастающей потребности в динамических данных о работе систем скважинного бурения было разработано и установлено в бурильных колоннах большое число "переходников" (т.е. вспомогательных узлов, вводимых в бурильную колонну над буровым долотом и используемых для сбора данных, относящихся к параметрам бурения). К сожалению, эти переходники не в состоянии предоставить данные о том, что реально происходит в процессе работы долота, в силу того что физически они расположены над самим долотом.

Сбор данных обычно выполняется путем установки переходника в компоновке низа бурильной колонны (КНБК), находящейся на расстоянии от нескольких футов/метров до десятков футов/метров от долота. Данные, получаемые от переходника, расположенном так далеко от долота, могут неточно отражать то, что реально происходит с долотом в процессе бурения. Зачастую такой недостаток данных приводит к предположениям относительно причин повреждения долота или его хорошей работы, не учитывающим факторы или данные, непосредственно связанные с работой долота.

В последнее время появлялись предложения устанавливать системы сбора данных в самом буровом долоте. Однако возможности по сбору, хранению и выдачи данных в этих системах были ограничены. Кроме того, обычный сбор данных в буровых долотах не обладал возможностью адаптации к событиям в процессе бурения, которые могли бы представлять интерес с точки зрения получения и анализа более подробной информации при наступлении этих событий.

Существует необходимость в создании бурового долота, оборудованного средствами сбора, хранения и анализа в течение продолжительного периода времени данных, относящихся к характеристикам резания и состоянию бурового долота и калибрующих накладок бурового долота.

Раскрытие изобретения

В настоящем изобретении предлагаются способы и устройства получения и обработки информации, относящейся к характеристикам резания и состоянию бурового долота и калибрующих накладок бурового долота. В частном примере информация о состоянии бурового долота может быть использована для определения приближения момента исчерпания ресурса долота и необходимости его замены и необходимых изменений в условиях проведения бурильных работ для продления срока службы долота. Информация о состоянии бурового долота, полученная от существующего бурового долота, также может быть использована для разработки дальнейших усовершенствований буровых долот.

В одном варианте осуществления изобретения буровое долото для бурения подземных пород включает корпус долота, и отходящий от корпуса долота хвостовик, приспособленный для соединения с бурильной колонной. Внутри хвостовика сформирована кольцевая камера. В буровом долоте расположена группа акселерометров, включающая радиальный акселерометр для определения радиального ускорения бурового долота и тангенциальный акселерометр для определения тангенциального ускорения бурового долота. С группой акселерометров функционально связан модуль анализа данных, расположенный в кольцевой камере. Модуль анализа данных включает процессор, запоминающее устройство и порт связи. Модуль анализа данных приспособлен для получения выборки данных об ускорениях от радиального акселерометра и тангенциального акселерометра за период анализа и запоминания информации об ускорении в запоминающем устройстве для формирования временного хода ускорений. Кроме того, модуль анализа данных приспособлен для анализа временного хода ускорений для определения расстояния, пройденного по меньшей мере одной калибрующей накладкой, для определения по меньшей мере одного периода (интервала) резания накладки и определения по меньшей мере одного периода скольжения накладки. Модуль анализа данных также приспособлен для оценки износа калибрующей накладки с учетом пройденного расстояния по меньшей мере одного периода резания накладки и по меньшей мере одного периода скольжения накладки.

В другом варианте осуществления изобретения буровое долото для бурения подземной породы включает корпус долота, на котором имеется по меньшей мере одна калибрующая накладка и хвостовик, отходящий от корпуса долота и приспособленный для присоединения к бурильной колонне. Внутри хвостовика сформирована кольцевая камера. В буровом долоте расположен по меньшей мере один радиальный акселерометр для определения радиального ускорения бурового долота и по меньшей мере один тангенциальный акселерометр для определения тангенциального ускорения бурового долота. С группой акселерометров функционально связан модуль анализа данных, расположенный в кольцевой камере. Модуль анализа данных включает процессор, запоминающее устройство и порт связи, и приспособлен для получения информации через порт связи о твердости породы. Модуль анализа данных также приспособлен для получения выборки данных об ускорениях от по меньшей мере одного радиального акселерометра и по меньшей мере одного тангенциального акселерометра за период анализа и анализа данных об ускорениях для определения скорости вращения бурового долота. Модуль анализа данных также приспособлен для оценки износа на основе анализа скорости вращения и информации о твердости породы.

Другой вариант осуществления изобретения представляет способ, в котором периодически собирают данные датчиков посредством выборки за период анализа от по меньшей мере одного тангенциального акселерометра, расположенного в буровом долоте, и по меньшей мере одного радиального акселерометра, расположенного в буровом долоте. Способ также включает обработку данных датчиков в буровом долоте для получения временного хода тангенциального ускорения и временного хода радиального ускорения. Проводят анализ временного хода тангенциального ускорения и временного хода радиального ускорения для определения скорости вращения бурового долота, по меньшей мере одного периода скольжения накладки и по меньшей мере одного периода резания накладки. Изменение в состоянии износа калибрующей накладки оценивается на основании анализа скорости вращения, по меньшей мере одного периода резания накладки, и по меньшей мере одного периода скольжения накладки.

Другой вариант осуществления изобретения представляет способ, в котором собирают информацию об ускорении посредством периодической выборки от по меньшей мере двух акселерометров, расположенных в буровом долоте, за период анализа для получения временного хода ускорения. Временной ход ускорения обрабатывают в буровом долоте для определения профиля расстояния для по меньшей мере одной калибровочной накладки на буровом долоте. Способ также включает определение текущей твердости породы. Профиль расстояния для по меньшей мере одной калибрующей накладки и текущей твердости породы анализируют для получения оценки и составления отчета по временному ходу износа калибровочной накладки.

Краткое описание чертежей

Ниже изобретение более подробно рассмотрено со ссылкой на прилагаемые чертежи, на которых:

на фиг.1 показана обычная буровая установка для проведения бурильных работ;

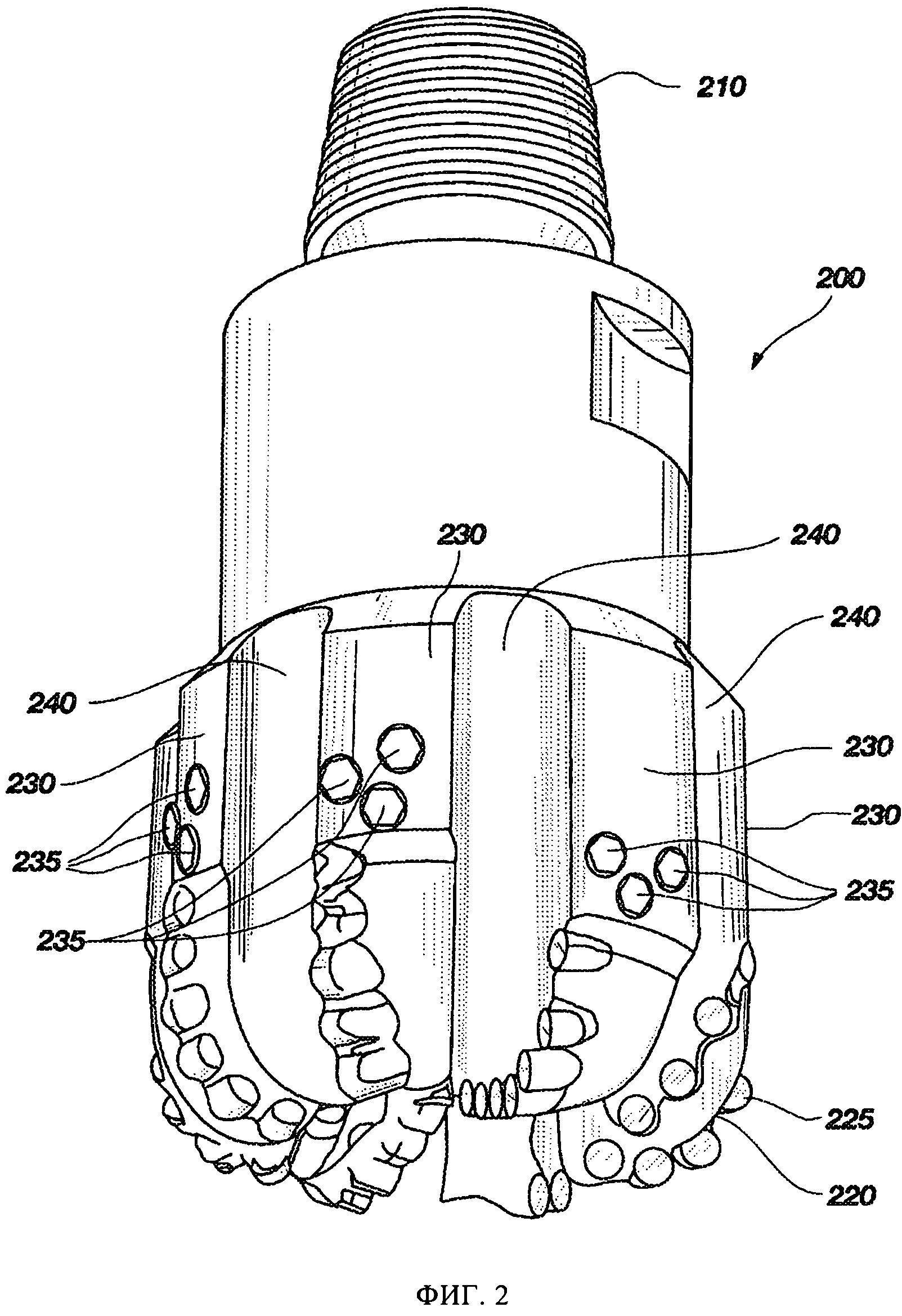

на фиг.2 представлен вид в перспективе обычного лопастного долота для роторного бурения матричного типа;

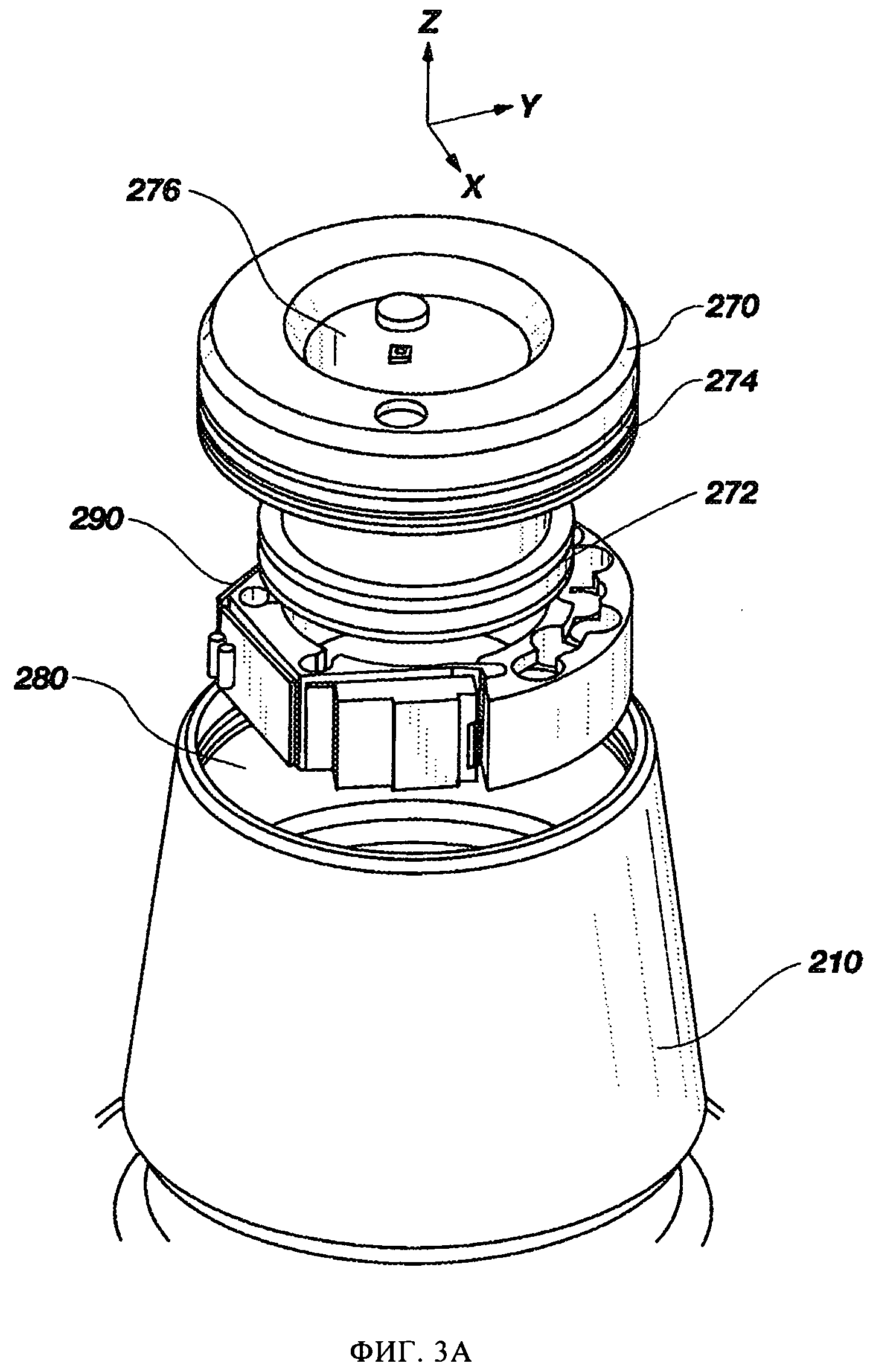

на фиг.3А представлен вид в перспективе хвостовика с торцевой крышкой и вставленным в него вариантом осуществления электронного модуля;

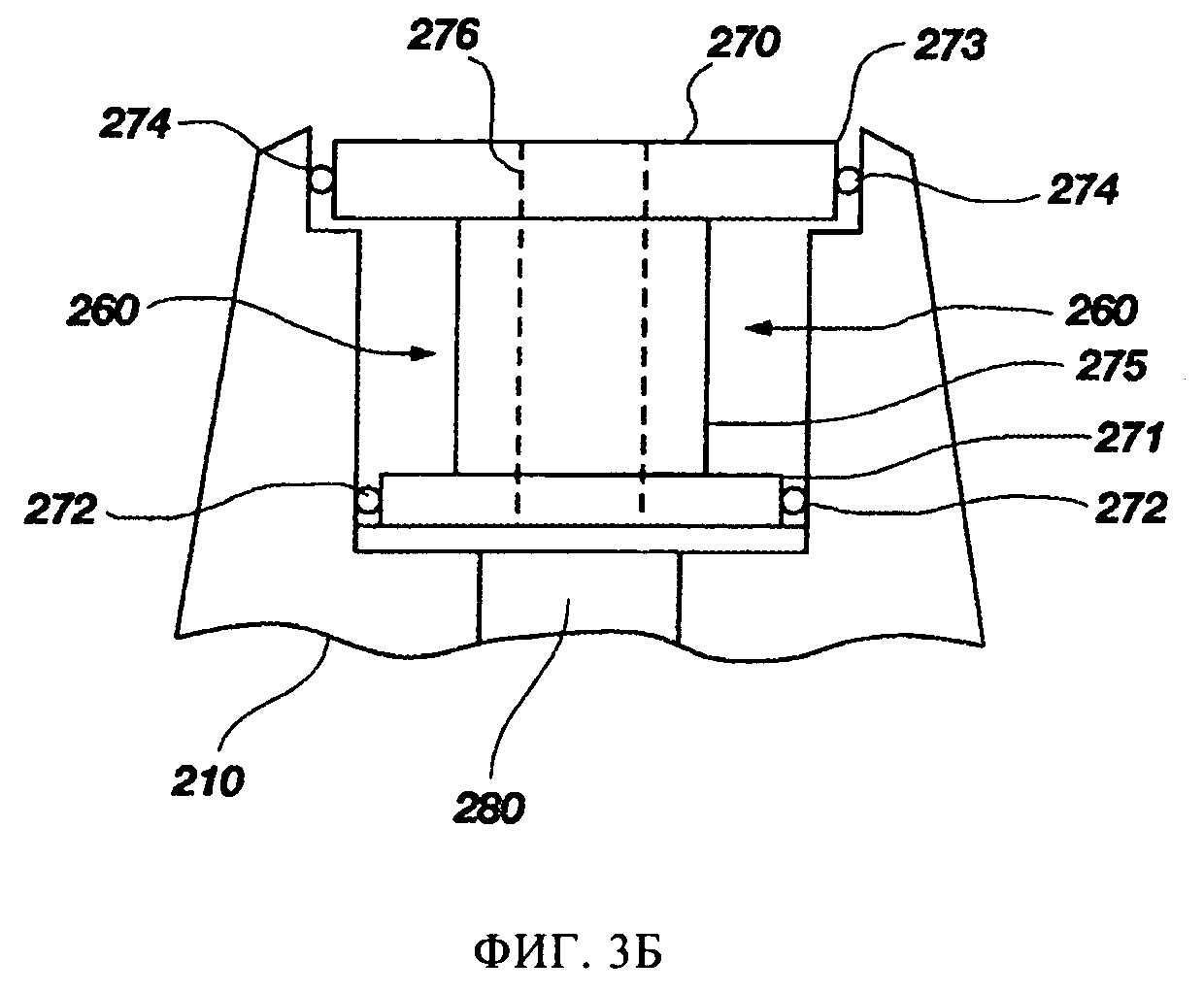

на фиг.3Б представлен вид поперечного сечения хвостовика и торцевой крышки;

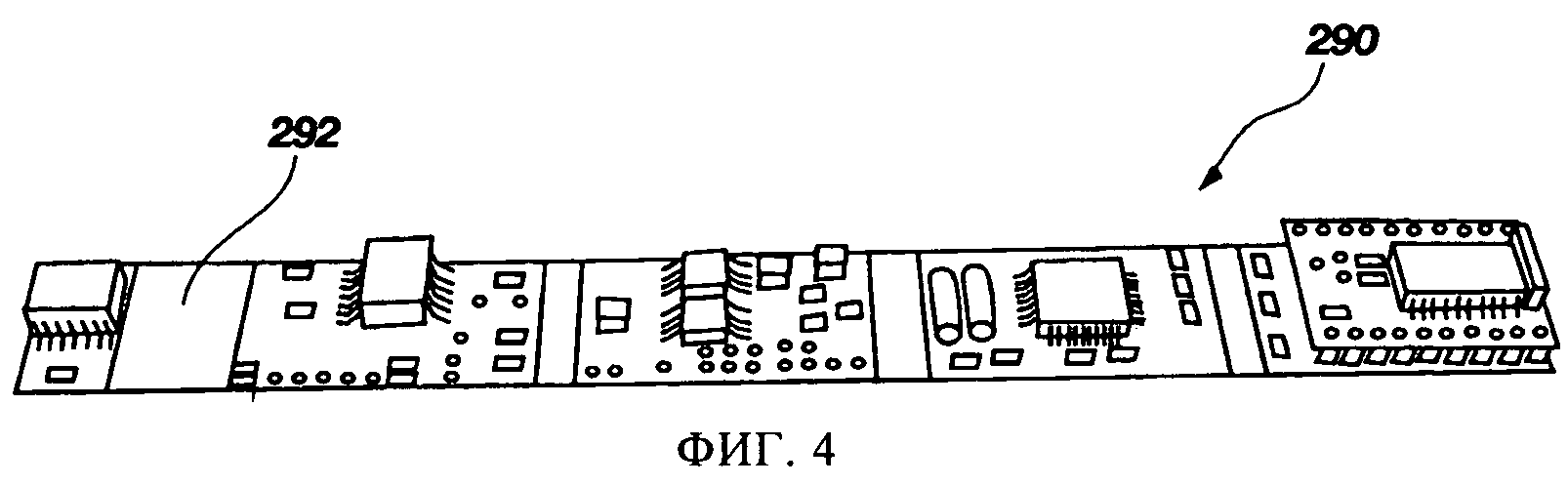

на фиг.4 представлен чертеж варианта осуществления электронного модуля в виде гибкой печатной платы, позволяющей сворачивать ее в кольцо для установки в хвостовик, показанный на фиг.3А и 3Б;

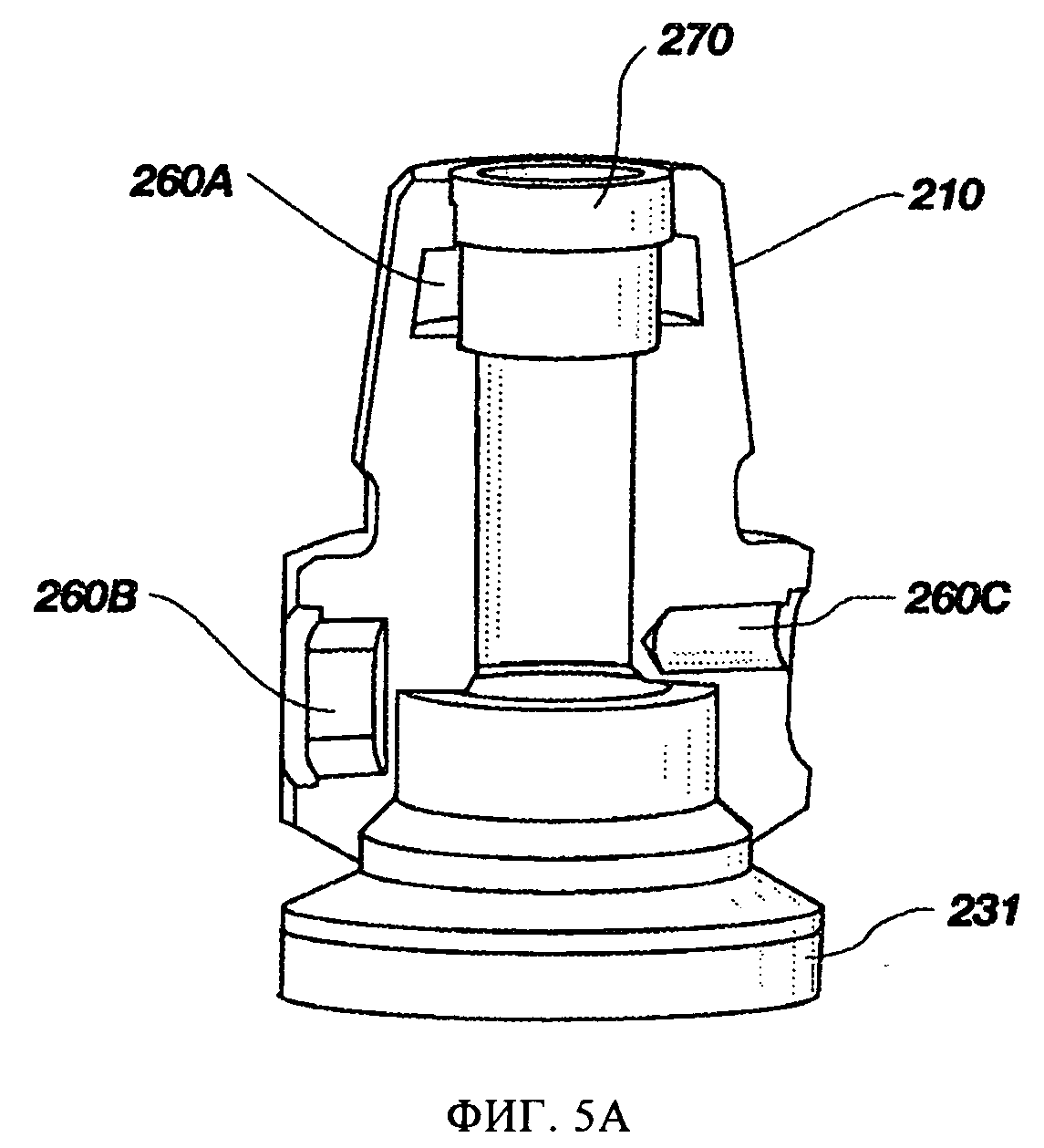

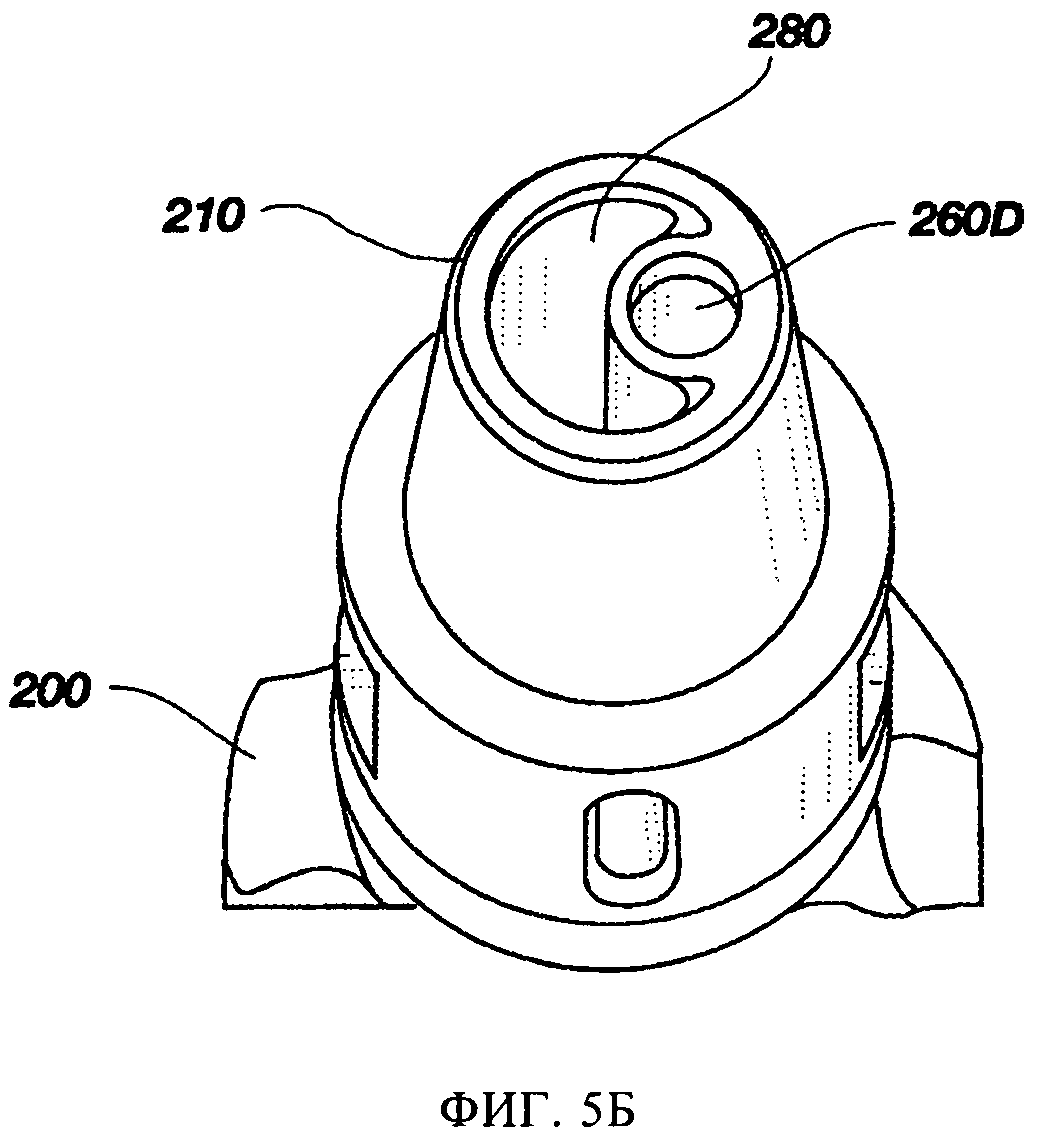

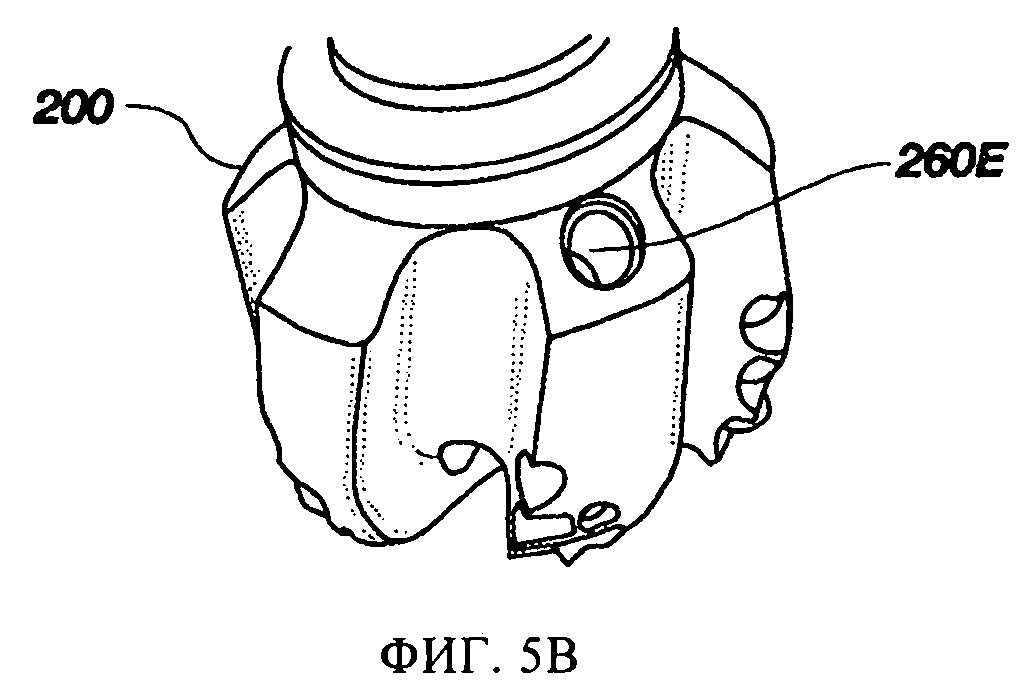

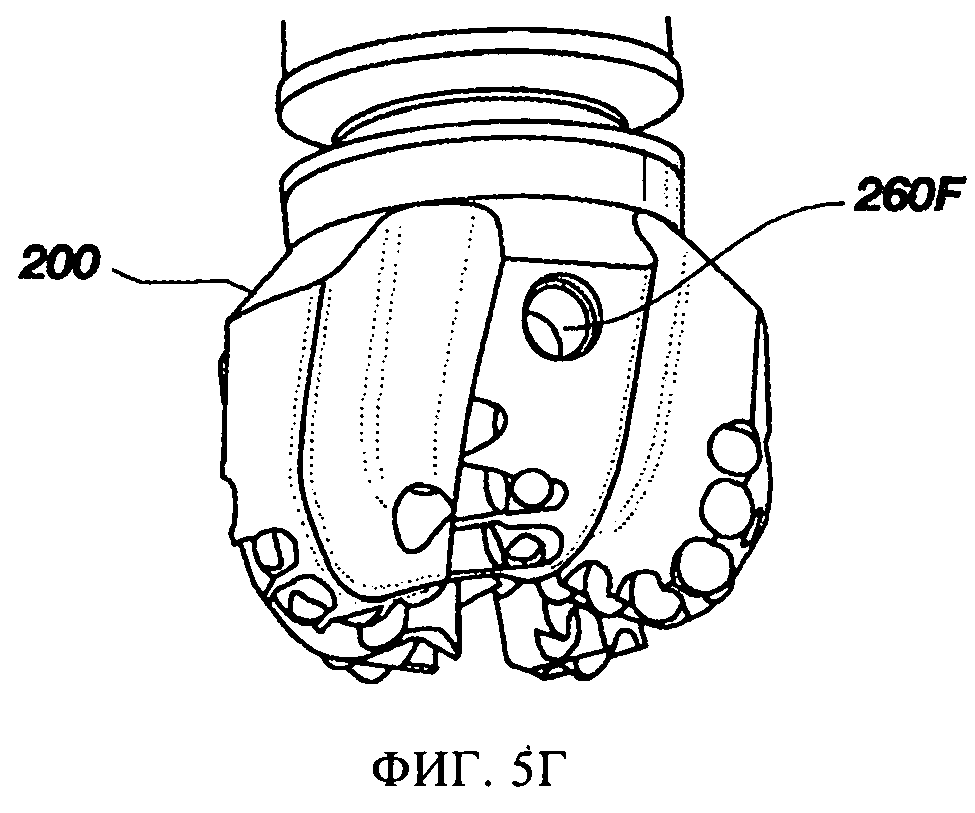

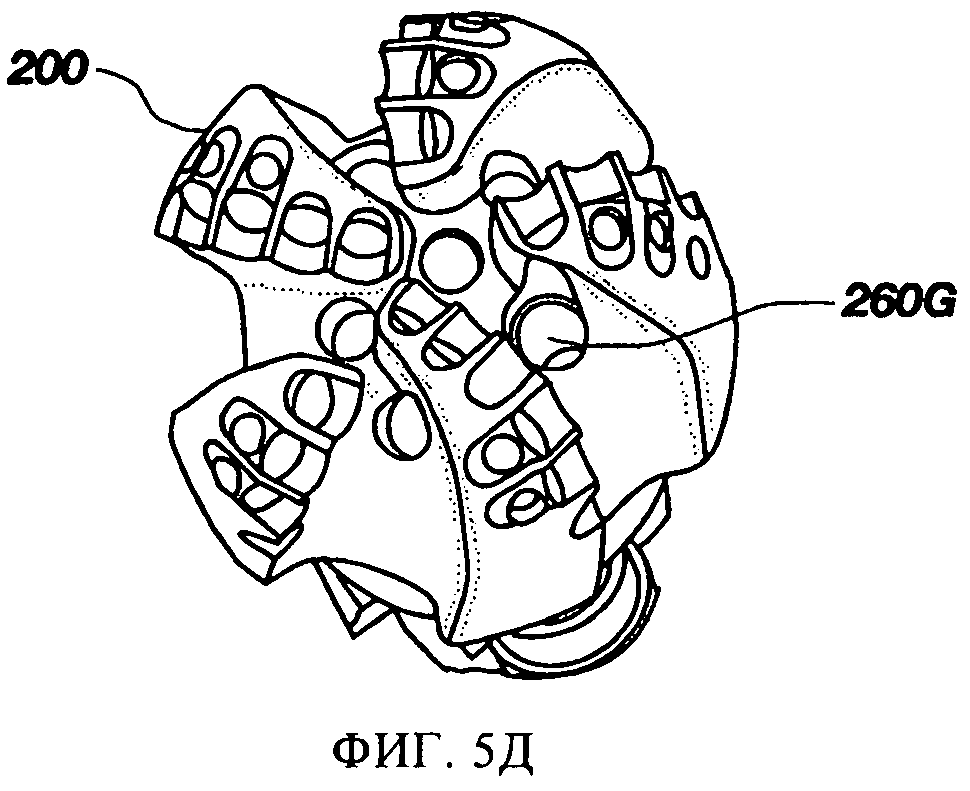

на фиг.5А-5Д представлены виды в перспективе бурового долота, показывающие возможные места в буровом долоте, где могут быть установлены электронный модуль, датчики или их комбинации;

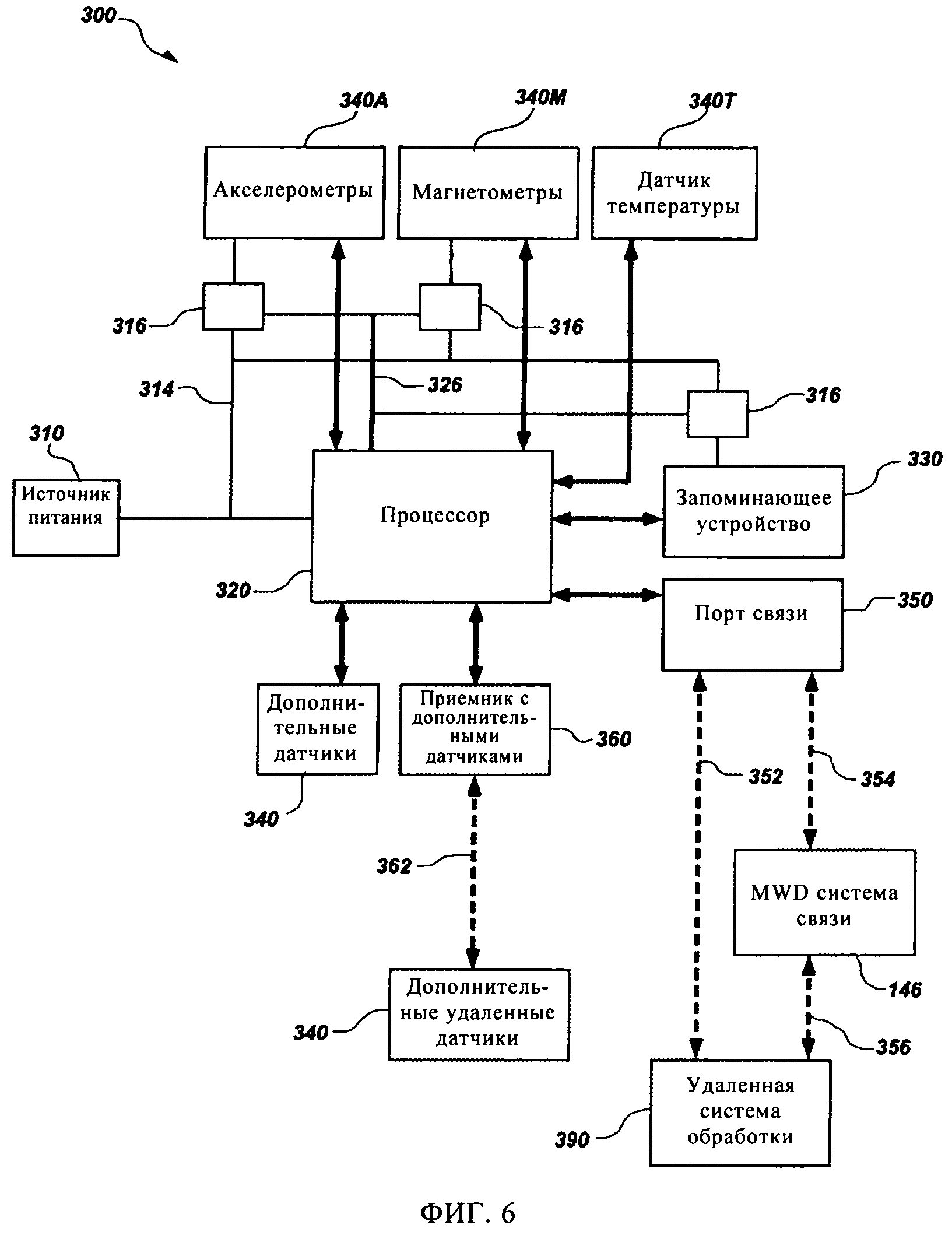

на фиг.6 представлена блок-схема варианта осуществления модуля анализа данных в соответствии с настоящим изобретением;

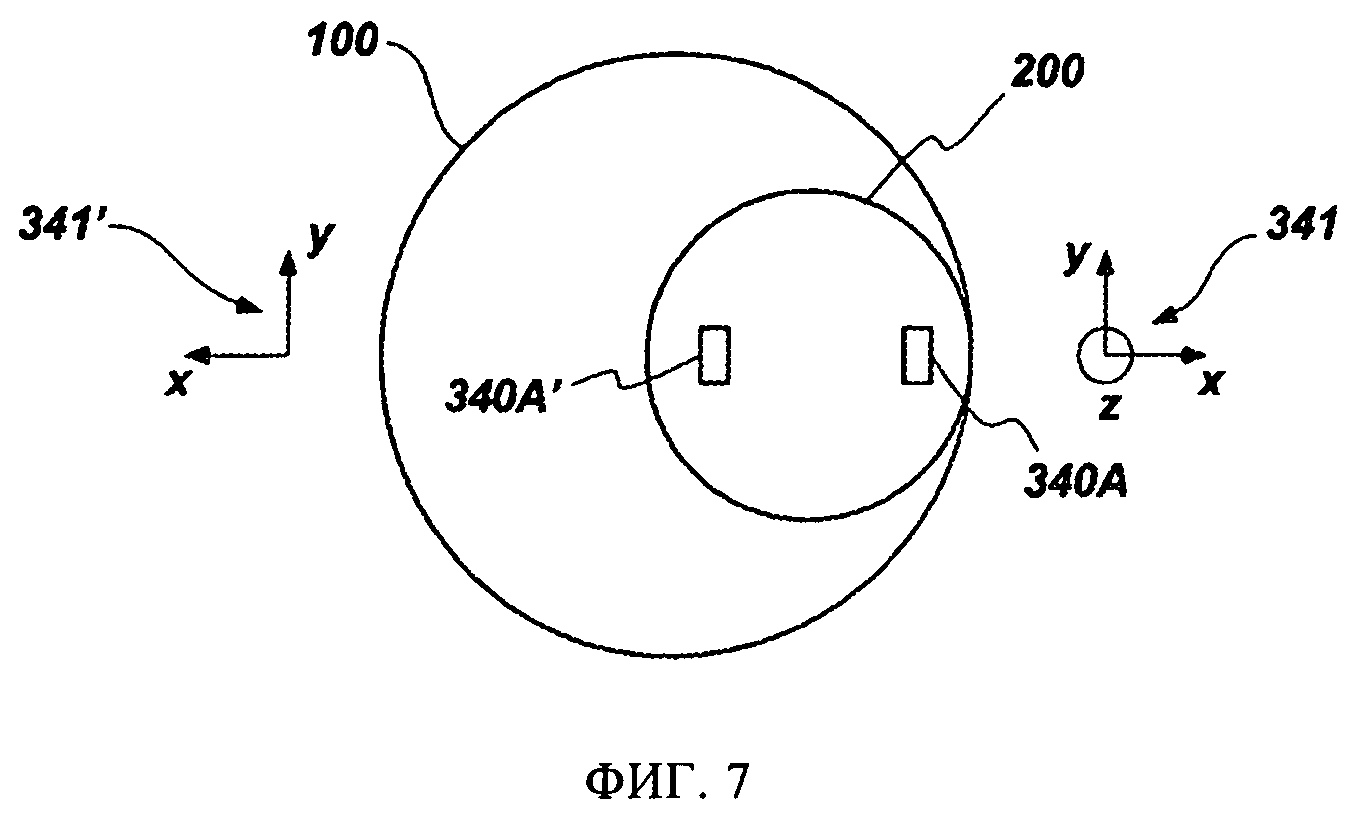

на фиг.7 приведена иллюстрация размещения нескольких акселерометров;

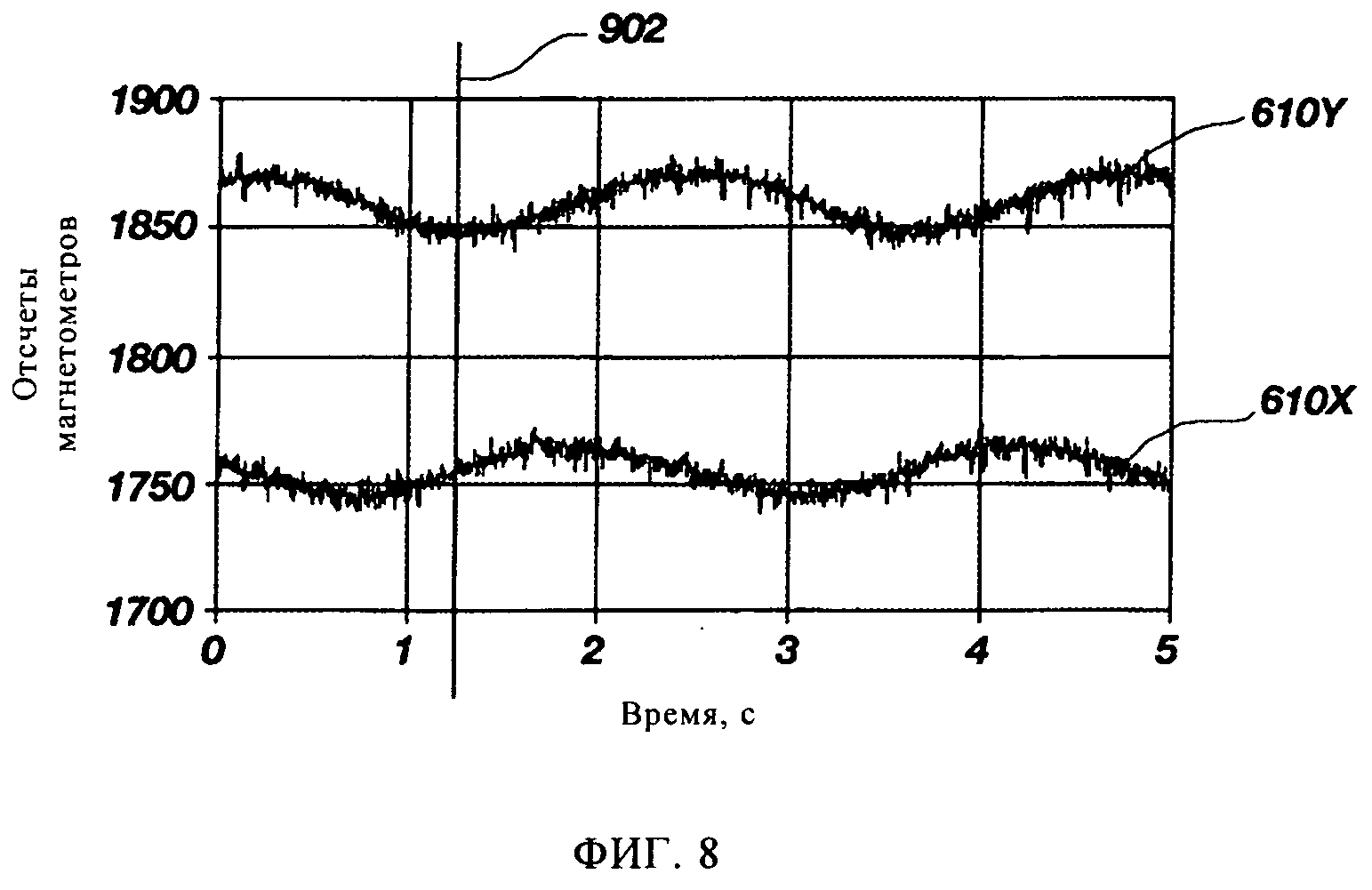

на фиг.8 приведены примеры выборки данных магнетометров по двум осям вращающейся прямоугольной системы координат;

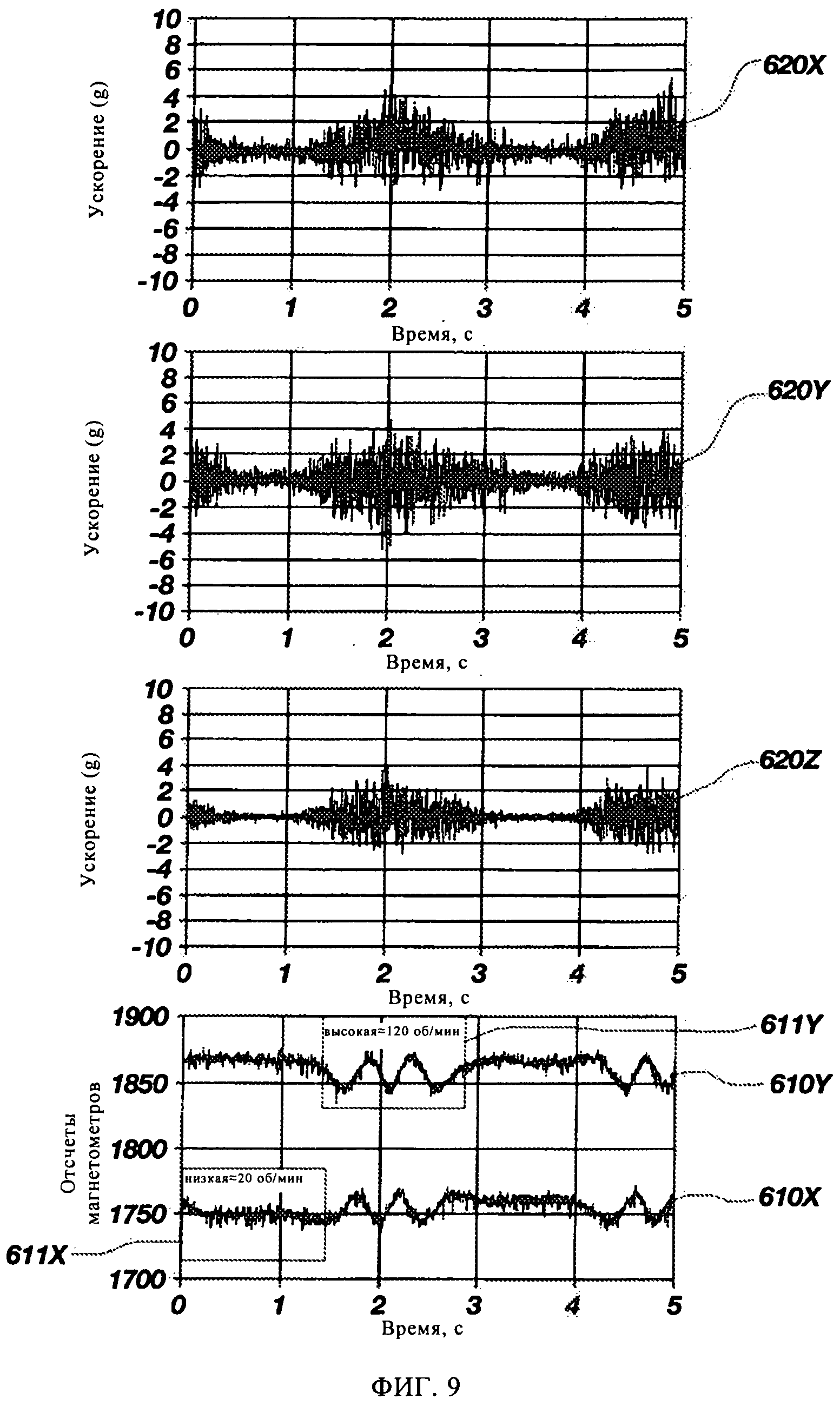

на фиг.9 приведены примеры выборки данных акселерометров и магнетометров по трем осям прямоугольной системы координат, неподвижной относительно бурового долота, но вращающейся относительно неподвижного наблюдателя;

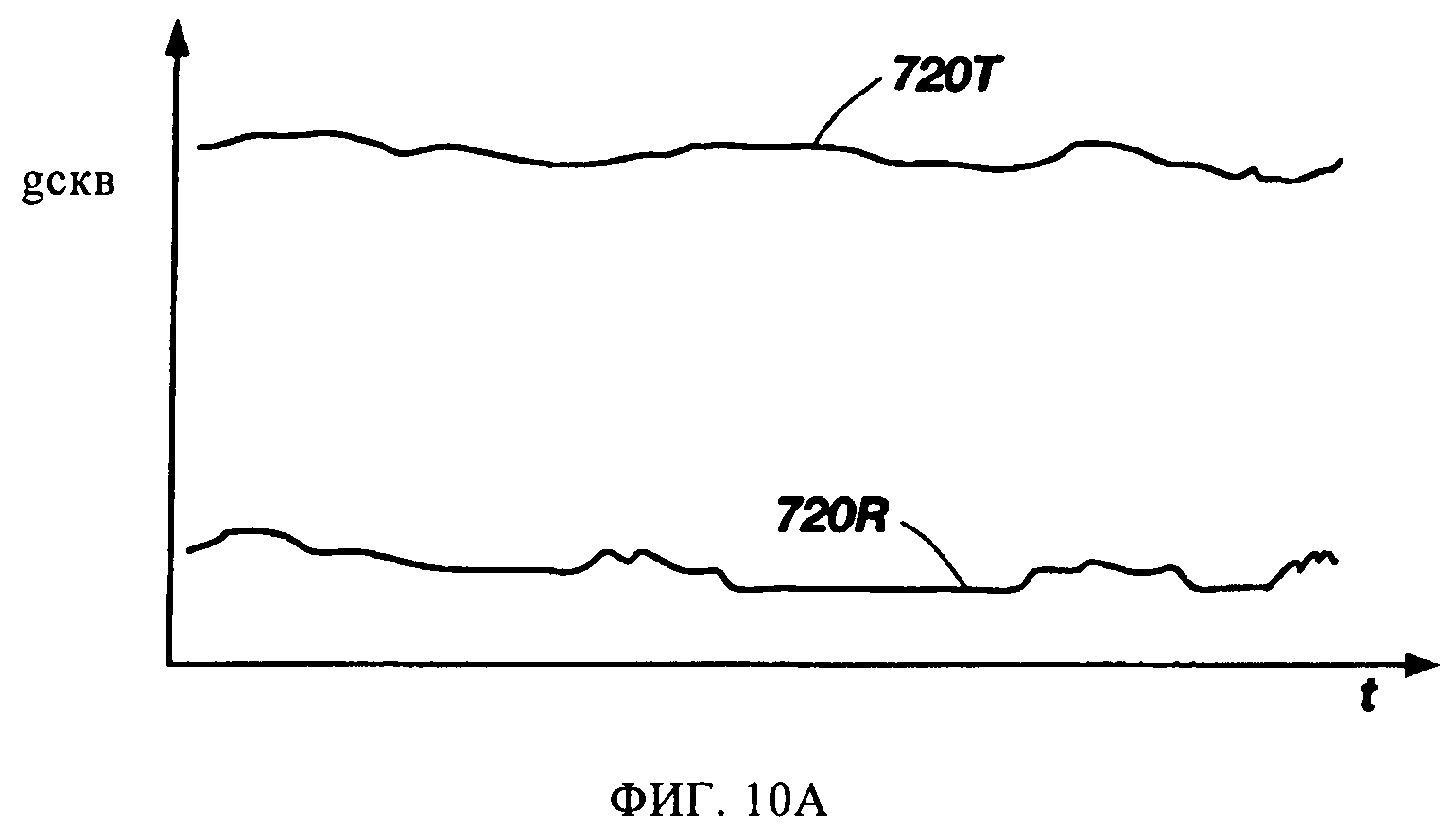

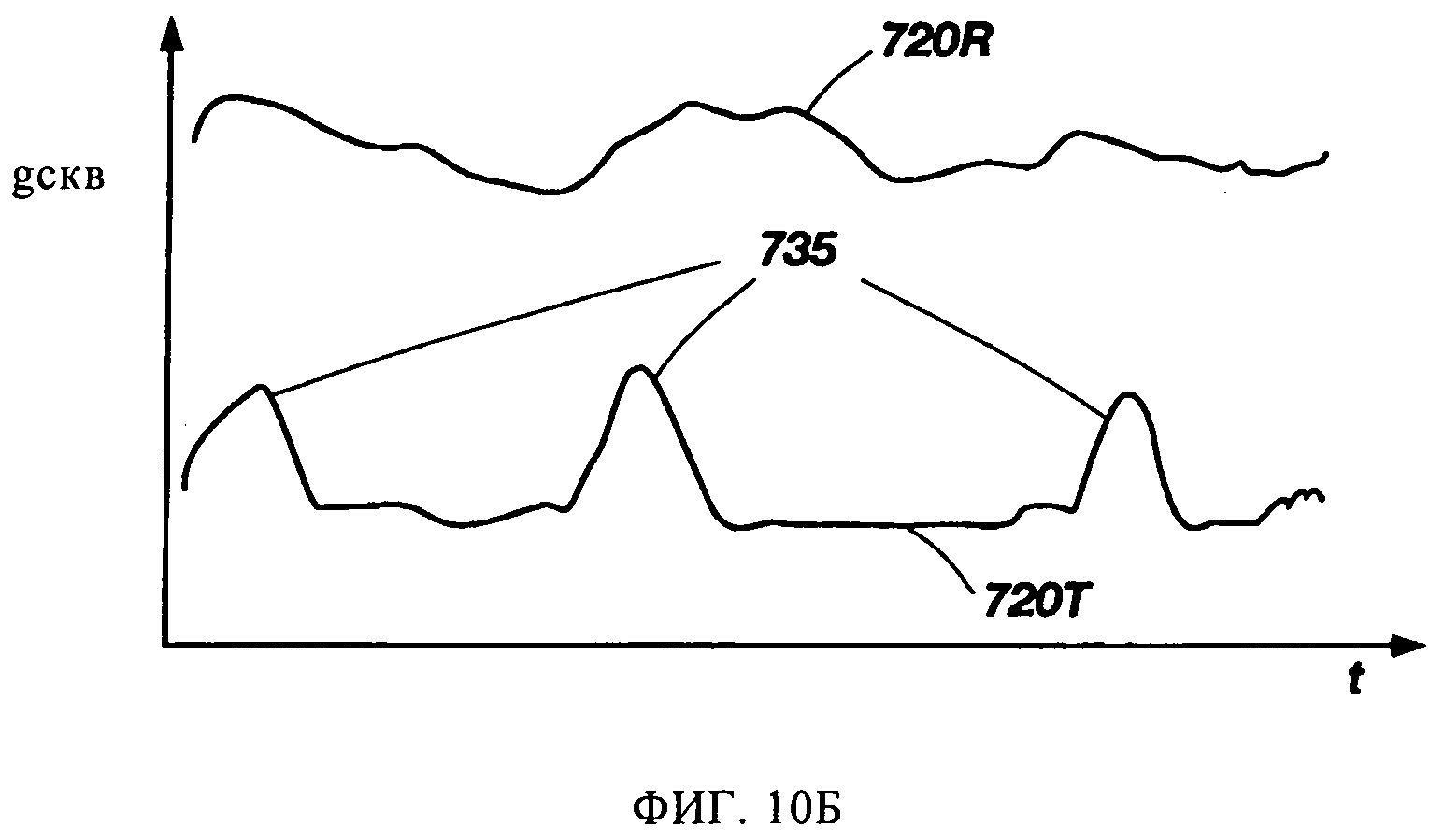

на фиг.10А и 10Б показаны возможные среднеквадратичные (скв) значения радиальных и тангенциальных ускорений за относительно короткие промежутки времени;

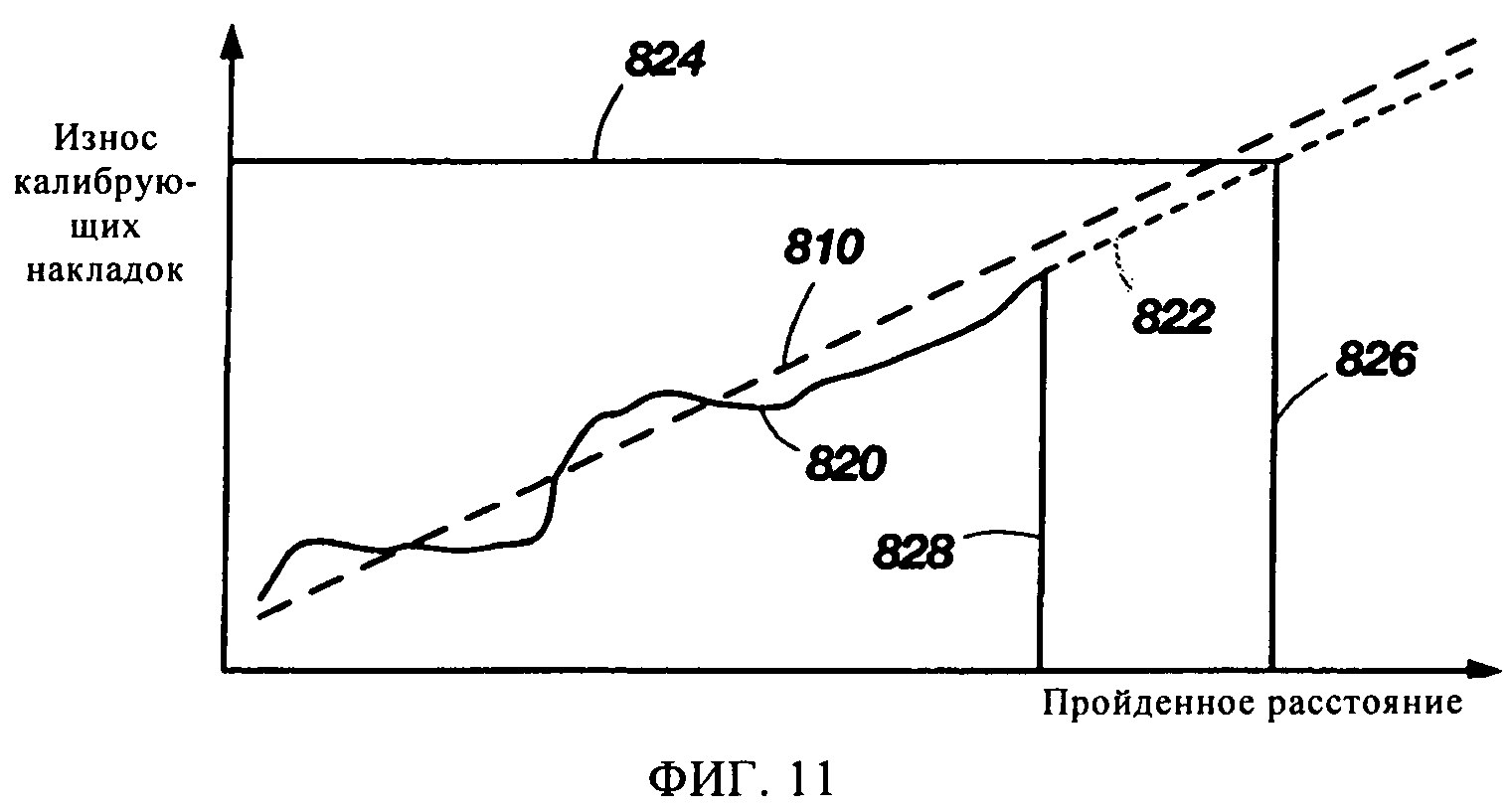

на фиг.11 приведен график возможного временного хода износа калибрующих накладок на пройденном этими накладками расстоянии;

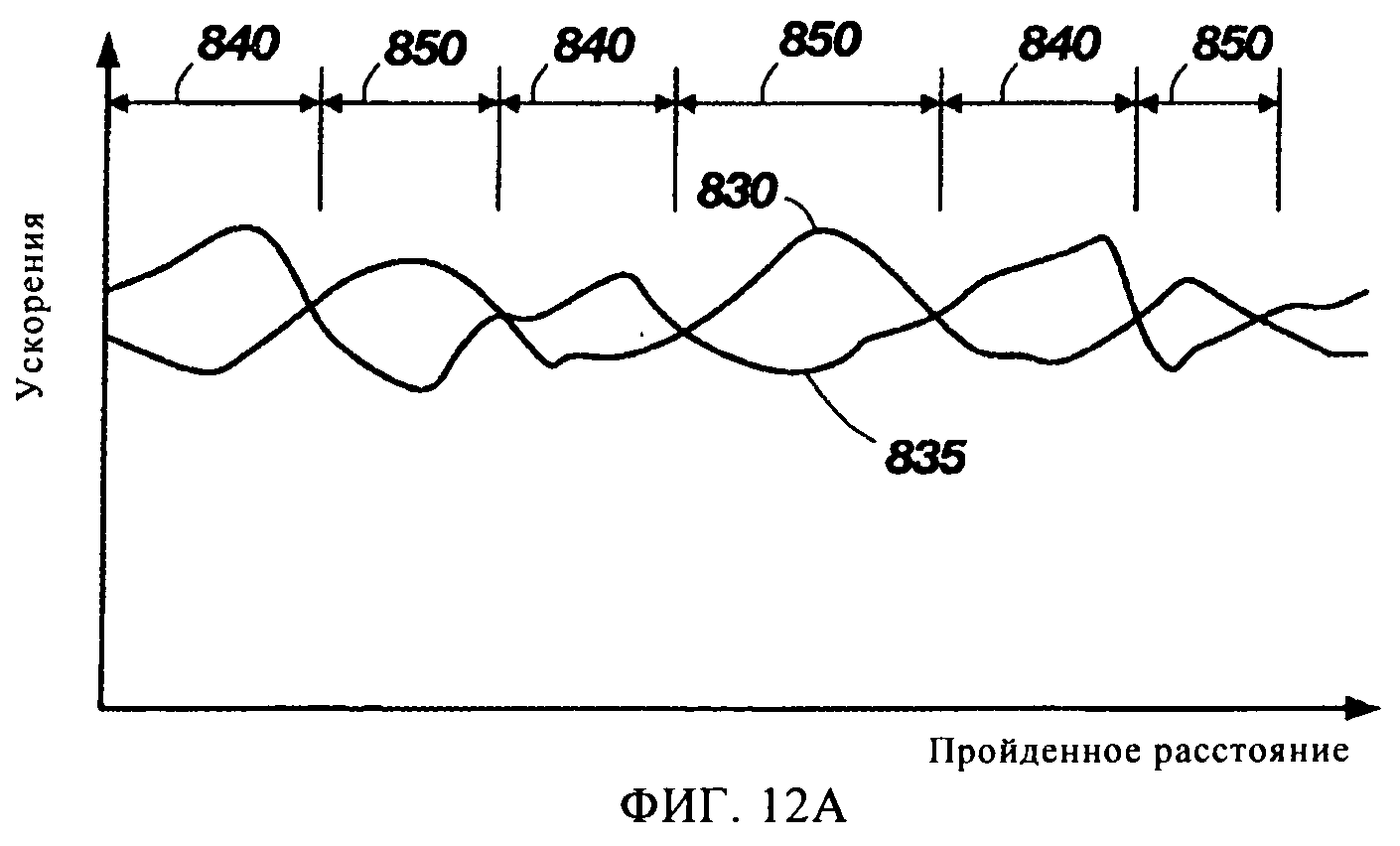

на фиг.12А приведен график временного хода тангенциального и радиального ускорений при вращении бурового долота в буровой скважине;

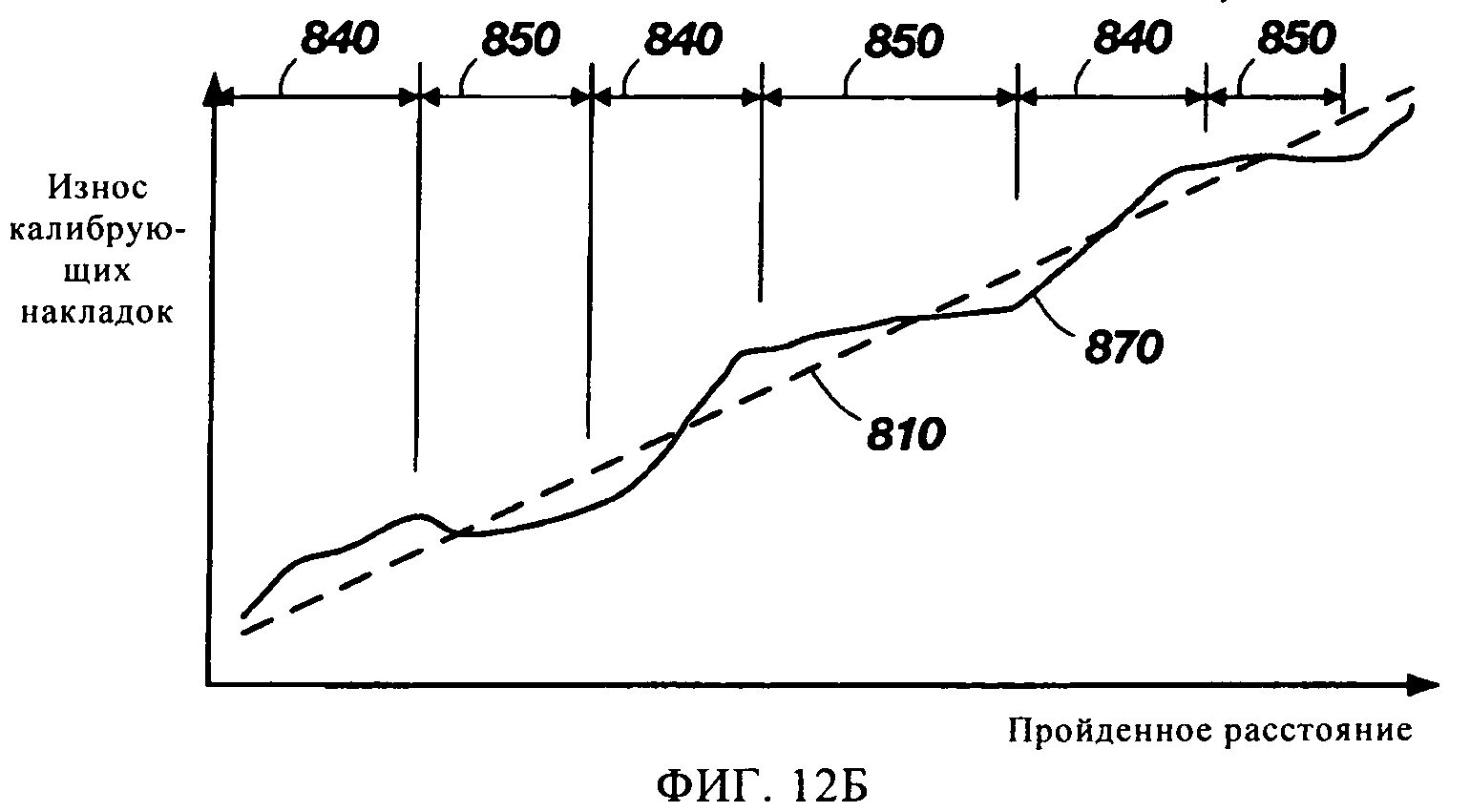

на фиг.12Б приведен график, иллюстрирующий возможный временной ход износа калибрующих накладок в зависимости от изменений в условиях бурения на пройденном калибрующими накладками расстоянии;

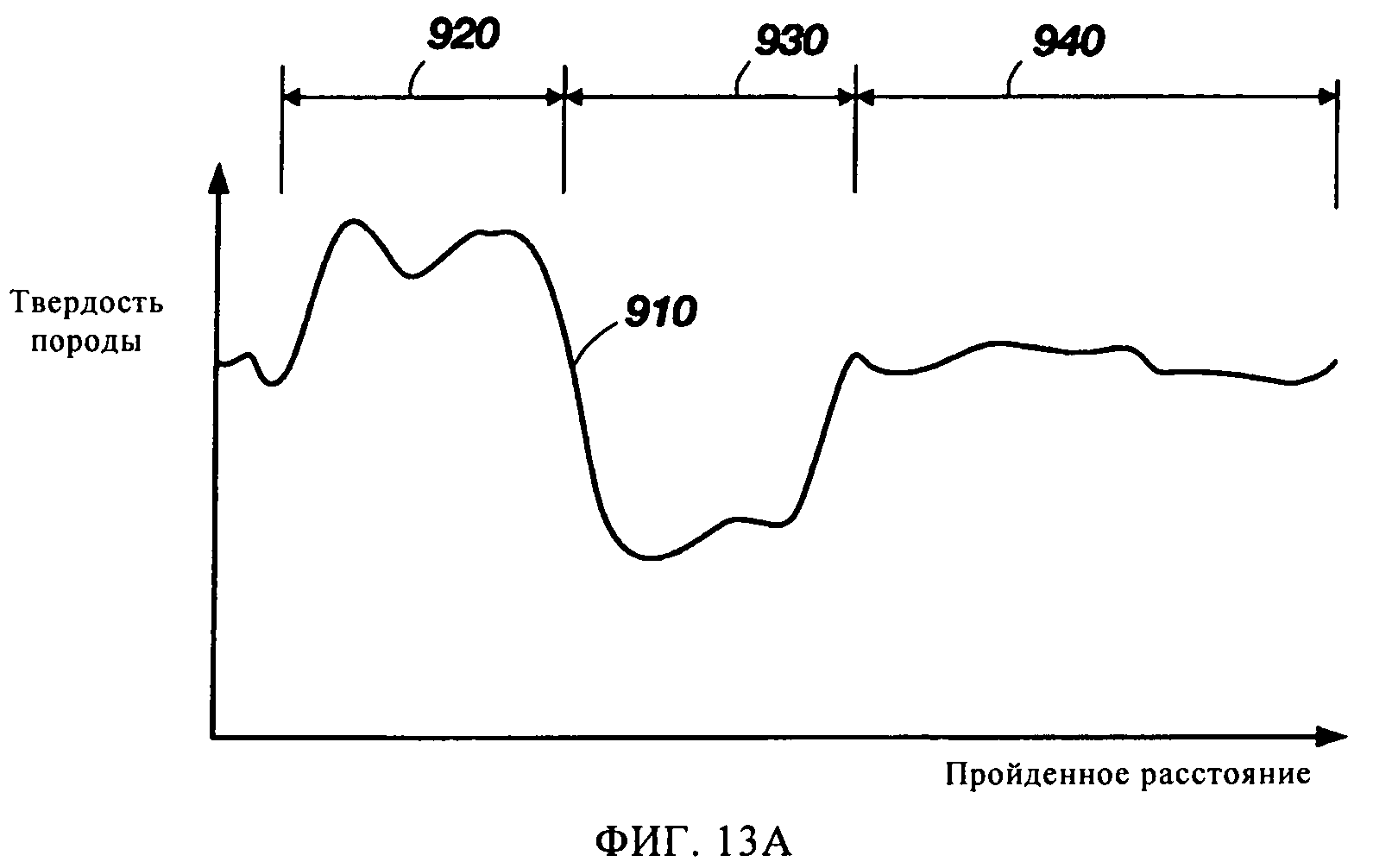

на фиг.13А приведен график изменений твердости породы по мере углубления бурового долота в скважину и

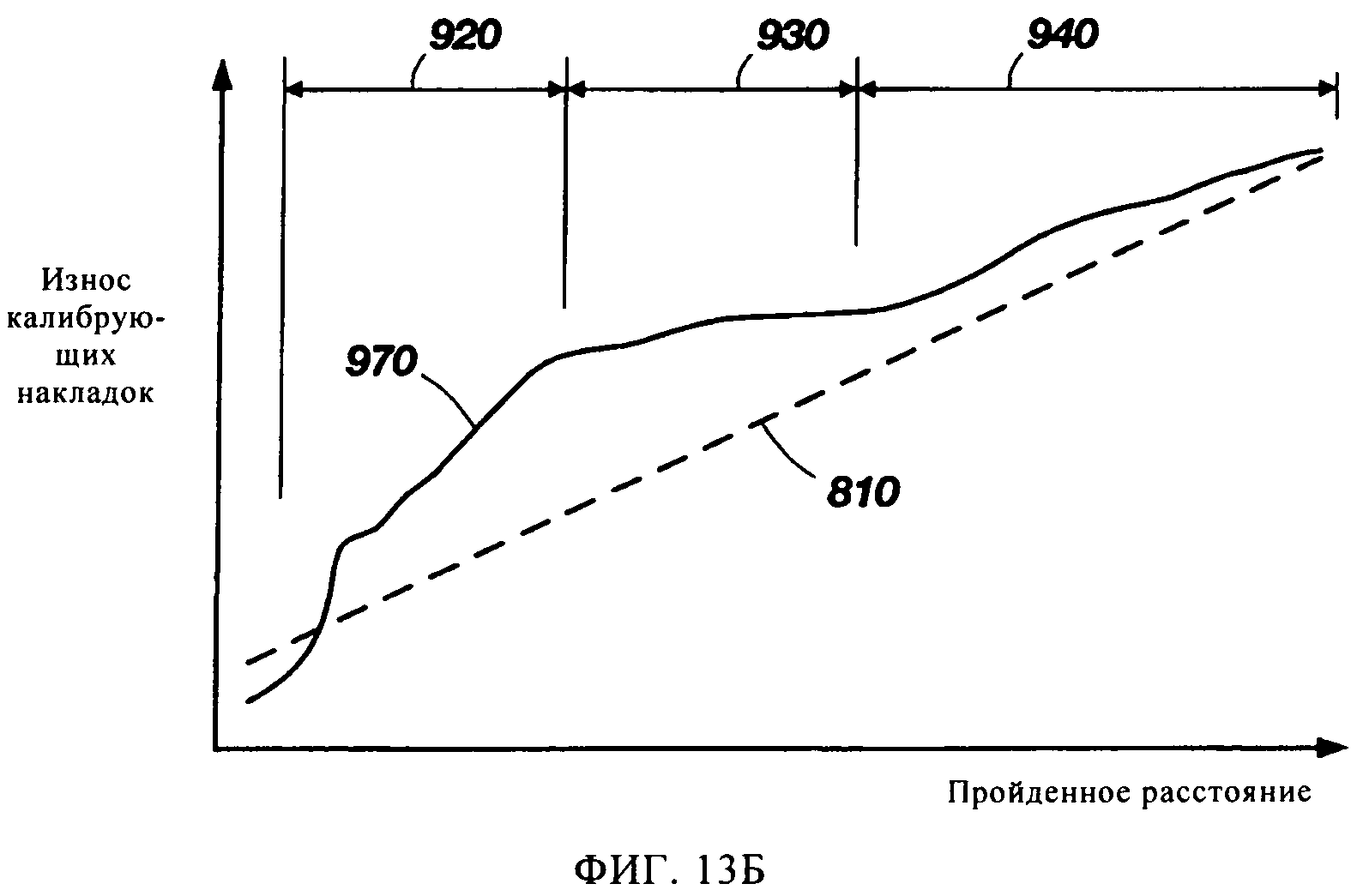

на фиг.13Б приведен график, иллюстрирующий возможный временной ход износа калибрующих накладок в зависимости от изменений твердости породы на пройденном калибрующими накладками расстоянии.

Подробное описание осуществления изобретения

Настоящее изобретение включает способы и устройства для получения информации, относящейся к состоянию бурового долота и калибрующих накладок бурового долота. В частных примерах осуществления информация о состоянии бурового долота может быть использована для определения приближения момента исчерпания ресурса долота и необходимости его замены и необходимых изменений в условиях проведения буровых работ для продления срока службы долота. Информация о состоянии бурового долота, полученная от существующего бурового долота, также может быть использована для разработки дальнейших усовершенствований буровых долот.

На фиг.1 представлен пример обычной устройства для проведения подземных буровых работ. Буровая установка 110 включает вышку 112, пол 114 буровой установки, буровую лебедку 116, подъемный крюк 118, вертлюжное соединение 120, квадратную штангу 122 и стол 124 бурового ротора. Бурильная колонна 140, включающая секцию 142 бурильной трубы, колонну 144 утяжеленных бурильных труб, проходит вниз от буровой установки 110 в скважину 100. Секция 142 бурильной колонны может включать несколько трубчатых отрезков бурильной колонны или нитей, соединенных друг с другом, а колонна 144 утяжеленных бурильных труб также может включать несколько утяжеленных труб. Кроме того, бурильная колонна 140 может включать каротажный узел измерений в процессе бурения (MWD - от англ. measurement-while-drilling) и взаимодействующий с ним узел гидроимпульсного телеметрического канала, которые вместе называются MWD системой 146 связи, а также и другие системы передачи данных, известные специалистам.

Во время проведения буровых работ буровой раствор циркулирует от резервуара 160 для бурового раствора через буровой насос 162, поглотитель 164 гидравлического удара и линию 166 подачи бурового раствора в вертлюжное соединение 120. Буровой раствор (также называемый промывочной жидкостью) проходит сквозь квадратную штангу 122 и попадает в отверстие по оси бурильной колонны 140. В конечном итоге буровой раствор выходит сквозь отверстия или промывочные насадки, находящиеся в буровом долоте 200, присоединенном к самой нижней части бурильной колонны 140 под колонной 144 утяжеленных бурильных труб. Буровой раствор протекает назад вверх через кольцевое пространство между наружной поверхностью бурильной колонны 140 и внутренней поверхностью буровой скважины 100 для выхода на поверхность, где он возвращается в резервуар 160 для бурового раствора по линии 168 возврата бурового раствора.

Для отделения обломков породы от бурового раствора перед его возвращением в резервуар 160 для бурового раствора может быть использовано вибросито (не показано). MWD система 146 связи может использовать гидроимпульсную телеметрию для передачи данных из скважины на поверхность в процессе проведения буровых работ. Для получения данных на поверхности используется гидроимпульсный преобразователь 170, связанный с линией 166 подачи бурового раствора. Этот гидроимпульсный преобразователь 170 генерирует электрические сигналы в ответ на колебания давления в буровом растворе в линии 166 подачи бурового раствора. Эти электрические сигналы передаются по проводной линии 172 на поверхности в электронную систему 180 обработки, обычно представляющую собой систему обработки данных с центральным процессором для выполнения программ и для выполнения команд пользователя, вводимых либо с клавиатуры, либо через графический указатель. Система гидроимпульсной телеметрии используется для передачи на поверхность данных, касающихся различных состояний в скважине, получаемых от систем скважинной регистрации и измерения, обычно располагающихся внутри MWD система 146 связи. Гидравлические импульсы, определяющие данные, передаваемые на поверхность, генерируются оборудованием, обычно располагающимся внутри MWD системы 146 связи. Это оборудование обычно включает генератор импульсов давления, управляемый электронной схемой, расположенной в корпусе прибора, позволяющем буровому раствору проходить сквозь отверстие в стенке утяжеленной бурильной трубы. Каждый раз, когда под действием генератора импульса давления происходит такой выход раствора, передается отрицательный импульс давления, который принимается гидроимпульсным преобразователем 170. В обычно используемой альтернативной системе генерируются и передаются положительные импульсы давления. Циркулирующий буровой раствор также удобно использовать как источник энергии для приводимого в действие турбиной генератора (не показан), который может быть расположен вблизи компоновки низа бурильной колонны (КНБК). Работающий от турбины генератор может генерировать электрическую энергию для генератора импульсов давления и для различных схем, включая схемы, образующие функциональные компоненты приборов измерений в процессе бурения. В качестве альтернативного дополнительного источника электропитания могут быть использованы батареи, в частности, для резервирования турбинного генератора.

На фиг.2 приведен вид перспективе примера осуществления бурового долота 200 так называемого лопастного типа. Обычно буровое долото 200 включает резьбу на хвостовике 210 в верхней части бурового долота 200 для присоединения к бурильной колонне 140 (фиг.1). С противоположного от хвостовика 210 конца может располагаться по меньшей мере одна лопасть 220 (показано несколько), имеющая несколько режущих элементов из природных или синтетических алмазов в виде вставок из поликристаллических алмазов или ПКА режущих элементов 225, установленных на расположенных вдоль ведущих по направлению вращения поверхностях лопастей 220 для осуществления эффективного разрушения материала породы при вращении бурового долота 200 в буровой скважине 100 при воздействии приложенного к долоту веса (ОННД - осевая нагрузка на долото). Поверхность 230 калибрующих накладок проходит вверх от каждой из лопастей 220 вблизи и, в целом, в контакте с боковой поверхностью буровой скважины 100 (фиг.1) в процессе использования бурового долота 200 в буровых работах. Несколько каналов 240, называемых канавками для выноса бурового шлама, проходят между лопастями 220 и поверхностями 230 калибрующих накладок, образуя промежутки для удаления осколков породы, образованных ПКА режущими элементами 225.

На поверхностях 230 калибрующих накладок бурового долота 200 имеется несколько калибрующих штырей 235. Режущие калибрующие штыри 235 на поверхностях 230 калибрующих накладок бурового долота 200, например, ПКА режущие элементы 225 специальной формы, дают возможность интенсивно резать материал породы на боковой стенке буровой скважины 100 (фиг.1) и обеспечивают высокую износостойкость по диаметру буровых долот с фиксированными резцами. Буровое долото 200 показано как буровое долото с вставками из поликристаллического алмаза (ПКА), но калибрующие штыри 235 могут быть в равной степени полезны и в других долотах с фиксированными резцами или лопастных долотах, которые включают поверхности 230 калибрующих накладок для контакта с боковой стенкой буровой скважины 100.

Для специалистов должно быть понятно, что настоящее изобретение может быть осуществлено с буровыми долотами различных типов. Настоящее изобретение может быть использовано в так называемых трехшарошечных конических или шарошечных долотах роторного бурения или ином инструменте для подземного бурения, известном в уровне техники, в которых могут использоваться промывочные насадки для подачи бурового раствора к режущей структуре в процессе бурения. Соответственно, термин "буровое долото", используемый здесь, включает и охватывает любые и все долота роторного бурения, включая керновые долота, шарошечные долота, долота с фиксированными резцами, включая без ограничения долота с ПКА, природными алмазами, синтетическими алмазами, термостабильными синтетическими алмазами и импрегнированные алмазами, гибридные долота, использующие фиксированные режущие элементы в комбинации с одним или более шарошечных резцов, эксцентричные долота, долота со смещенным центром, разбуриватели, ребристые расширители, а также и другой бурильный инструмент, приспособленный для установки в него электронного модуля 290 (фиг.3А).

На фиг.3А и 3Б представлен вариант осуществления хвостовика 210, прикрепленного к буровому долоту 200 (не показано), торцевой крышки 270 и варианта осуществления электронного модуля 290 (не показан на фиг.3Б). Хвостовик 210 включает центральное отверстие 280, сформированное вдоль продольной оси хвостовика 210. В обычных буровых долотах 200 это центральное отверстие 280 приспособлено для прохождения сквозь него потока бурового раствора. В настоящем изобретении по меньшей мере часть центрального отверстия 280 имеет диаметр, достаточный для размещения в нем электронного модуля 290, имеющего в целом кольцевую форму, с сохранением при этом конструктивной прочности хвостовика 210. Таким образом, электронный модуль 290 может быть помещен в центральном отверстии 280 вокруг торцевой крышки 270, проходящей внутри имеющего форму кольца электронного модуля 290, образующей вместе со стенкой центрального отверстия 280 влагонепроницаемую кольцевую камеру 260 (фиг.3Б), и герметизирующей внутри хвостовика 210 помещенный там электронный модуль 290.

Торцевая крышка 270 имеет сквозное отверстие 276, благодаря чему буровой раствор может протекать сквозь торцевую крышку 270, сквозь центральное отверстие 280 хвостовика 210 к другой стороне хвостовика 210 и далее в корпус бурового долота 200. Кроме того, торцевая крышка 270 имеет первый фланец 271, включающий первое уплотнительное кольцо 272 вблизи нижнего конца торцевой крышки 270, и второй фланец 273, имеющий второе уплотнительное кольцо 274 вблизи верхнего конца торцевой крышки 270.

На фиг.3Б представлен вид поперечного сечения расположенной в хвостовике торцевой крышки 270 без электронного модуля 290 (фиг.4), на котором показаны кольцевая камера 260, сформированная между первым фланцем 271, вторым фланцем 273, корпусом 275 торцевой крышки и стенками центрального отверстия 280. Первое уплотнительное кольцо 272 и второе уплотнительное кольцо 274 образуют защитное влагонепроницаемое уплотнение между торцевой крышкой 270 и стенкой центрального отверстия 280 для защиты электронного модуля 290 (фиг.4) от неблагоприятных воздействий окружающей среды. Защитное уплотнение, образованное первым уплотнительным кольцом 272 и вторым уплотнительным кольцом 274, также может быть приспособлено для поддержания в кольцевой камере 260 примерно атмосферного давления.

В варианте осуществления, показанном на фиг.3А и 3Б, первое уплотнительное кольцо 272 и второе уплотнительное кольцо 274 сформированы из материала, пригодного для использования в условиях высоких температур и давлений, например кольцевой уплотнитель из гидрированной нитрил-бутадиеновой резины с полиэфирэфиркетоновым защитным кольцом. Кроме того, торцевая крышка 270 может быть прикреплена к хвостовику 210 самыми различными способами, например на тугую посадку с использованием уплотнительных колец 272 и 274, резьбовым соединением, эпоксидной смолой, фиксатором с памятью формы, сваркой и пайкой тугоплавким припоем. Специалисту должно быть понятно, что торцевая крышка 270 может удерживаться довольно прочно посредством достаточно простых соединительных механизмов благодаря дифференциальному давлению и направленному вниз потоку бурового раствора в процессе буровых работ.

Электронный модуль 290, имеющий форму, как показано в варианте осуществления на фиг.3А, может иметь вид гибкой печатной платы, что позволяет придавать электронному модулю 290 форму кольца, подходящего для размещения его вокруг торцевой крышки 270 и в центральном отверстии 280.

На фиг.4 показан вариант осуществления электронного модуля в форме гибкой печатной платы в плоском развернутом виде. Гибкая печатная плата 292 включает прочный армированный каркас (не показан) для обеспечения приемлемой передачи воздействия ускорения на датчики, например акселерометры. Кроме того, другие части гибкой печатной платы 292, на которых расположены электронные компоненты, не относящиеся к датчикам, могут быть прикреплены к торцевой крышке 270 вязкоупругим связующим материалом с тем, чтобы хотя бы отчасти ослабить воздействие ускорения, испытываемого буровым долотом 200 во время бурильных работ.

На фиг.5А-5Д представлены виды в перспективе частей бурового долота, иллюстрирующие примеры размещения в буровом долоте электронного модуля 290 (фиг.4А), датчиков 340 и 370 (фиг.6) или их комбинации. На фиг.5А показан хвостовик 210, изображенный на фиг.3, прикрепленный к корпусу 231 долота. Кроме этого, хвостовик 210 включает кольцевой вырез 260А, сформированный в центральном отверстии 280. Этот кольцевой вырез 260А может обеспечить расширение электронного модуля 290 в кольцевом вырезе 260А, когда торцевая крышка 270 установлена на свое место.

На фиг.5А также показаны два других альтернативных места расположения электронного модуля 290, датчиков 340 или их комбинаций. Овальный вырез 260 В, расположенный за овальным углублением (также может называться гнездом для затягивающего инструмента), в котором выбивается серийный номер долота, может вырезаться фрезой для помещения туда электронной схемы. Затем, для защиты электроники эта область может быть заглушена и загерметизирована. В альтернативном варианте в овальном углублении, в котором выбивается серийный номер долота, может быть сделан круглый вырез 260С для электроники, который впоследствии заглушается и герметизируется для защиты электроники.

На фиг.5Б показан хвостовик 210 другой формы. В хвостовике 210 может быть сделана круглая выемка 260D, а центральное отверстие 280 сформировано вокруг круглой выемки 260D, обеспечивая прохождение бурового раствора.

Круглая выемка 260D может быть заглушена и загерметизирована для защиты находящейся в круглой выемке 260D электроники.

На фиг.5В-5Д показаны круглые выемки (260Е, 260F, 260G), сформированные в определенных местах на буровом долоте 200. В этих местах имеется достаточно места для электронных компонентов, при этом обеспечивается достаточная конструктивная прочность лопасти.

Электронный модуль может быть приспособлен для выполнения самых разных функций. В одном варианте осуществления электронного модуля 290 (фиг.4) он может представлять собой модуль анализа данных, приспособленный для выборки данных в различных режимах, выборки данных с различной частотой выборки и анализа данных.

На фиг.6 показан вариант осуществления модуля 300 анализа данных. Модуль 300 анализа данных включает источник 310 питания, процессор 320, запоминающее устройство 330 и по меньшей мере один датчик 340, приспособленный для измерения нескольких физических параметров, относящихся к состоянию бурового долота, которые могут включать режим работы бурового долота, условия проведения буровых работ и условия окружающей среды вблизи бурового долота. В варианте осуществления, показанном на фиг.6, датчики 340 включают несколько акселерометров 340А, несколько магнетометров 340М и датчик температуры 340Т.

Магнетометры 340М в варианте осуществления на фиг.6 при их включении и получении из них выборки данных дают оценку ориентации бурового долота 200 вдоль по меньшей мере одной из трех ортогональных осей, связанных с магнитным полем Земли. Модуль 300 анализа данных может включать дополнительные магнетометры 340М для получения системы с избыточностью, в которой могут быть выбраны или отключены различные магнетометры 340М при обнаружении неисправностей процессором 320.

Датчик 340Т температуры может быть использован для сбора данных, относящихся температуре бурового долота 200 и температуре вблизи акселерометров 340А, магнетометров 340М и других датчиков 340. Данные температуры могут быть полезны при калибровке акселерометров 340А и магнетометров 340М для обеспечения точности при изменении температуры.

При желании могут быть использованы и другие датчики 340 как часть модуля 300 анализа данных. Некоторые частные примеры датчиков, которые могли бы быть использованы в настоящем изобретении, включают тензодатчики, устанавливаемые в разных частях бурового долота, датчики температуры в разных частях бурового долота, датчики давления бурового раствора для измерения давления бурового раствора внутри долота и датчики давления в скважине для измерения гидростатического давления снаружи бурового долота. Могут также быть использованы датчики для определения свойств бурового раствора, например для определения проводимости или импеданса как для переменного тока, так и для постоянного тока, датчики для определения поступления текучей среды из скважины при прекращении потока бурового раствора, датчики для определения изменений в свойствах бурового раствора и датчики для определения свойств раствора, например раствора на основе синтетической жидкости или на основе воды.

Эти дополнительные датчики могут включать датчики 340, интегрированные с модулем 340 анализа данных и являющиеся его частью. Эти датчики 340 могут также включать дополнительные удаленные датчики 340, помещаемые в других областях бурового долота 200 (фиг.2) либо над буровым долотом 200 в компоновке низа бурильной колонны. Связь с дополнительными датчиками 340 может осуществляться прямым проводным соединением либо через дополнительный приемник 360 датчиков. Приемник 360 датчиков приспособлен для осуществления связи беспроводного удаленного датчика посредством проводного соединения 362 на ограниченных расстояниях в условиях буровой скважины, как это известно специалистам.

Запоминающее устройство 330 может быть использовано для хранения данных от датчиков, результатов обработки сигналов, данных, полученных за длительные периоды, и компьютерных программ, выполняемых процессором 320. Часть памяти 330 может быть расположена вне процессора 320, а часть - внутри процессора 320. Запоминающее устройство 330 может включать динамическую оперативную память (динамическое ЗУ), статическую оперативную память (статическое ЗУ), постоянное запоминающее устройство (ПЗУ), энергонезависимое запоминающее устройство с произвольной выборкой (энергонезависимое ЗУПВ), например флэш-память, электрически стираемое программируемое постоянное ЗУ (ЭСППЗУ) или их комбинации. В варианте осуществления, показанном на фиг.6, запоминающее устройство 330 представляет собой комбинацию статического ЗУ в процессоре (не показано), флэш-памяти 330 в процессоре 320, и внешней флэш-памяти 330. Использование флэш-памяти может быть желательно для работы с малым энергопотреблением и необходимостью сохранения информации при отсутствии электропитания запоминающего устройства 330.

В модуль 300 анализа данных может быть включен порт связи для присоединения к внешним устройствам, например MWD системе 146 связи и удаленной системе 390 обработки. Порт связи 350 может быть приспособлен для использования с линией 352 прямой связи с удаленной системой 390 обработки с использованием прямого проводного соединения или протокола беспроводной связи, например протоколов инфракрасной связи BLUETOOTH® и стандарта 802.11 a/b/g. При использовании прямого соединения модуль 300 анализа данных может быть приспособлен для связи с удаленной системой 300 обработки, например компьютером, портативным компьютером и "электронным секретарем", в случае если буровое долото 200 находится вне скважины. Таким образом, линия 352 прямой связи может быть использована для выполнения различных функций, например для загрузки программного обеспечения и его обновления, для подготовки к работе модуля 300 анализа данных путем загрузки конфигурационных данных и для загрузки данных выборки и данных анализа. Порт 350 связи также может быть использован для ввода запроса в модуль 300 анализа данных на получение информации, относящейся к буровому долоту 200, например серийного номера долота, серийного номера модуля анализа данных, версии программного обеспечения, полного времени наработки долота и других данных о долоте, полученных за длительные периоды, которые могут храниться в энергонезависимом ЗУПВ.

Порт 350 связи может также быть приспособлен для связи с MWD системой 146 связи в компоновке низа бурильной колонны посредством проводной или беспроводной линии 354 связи и протокола, обеспечивающего связь с удаленным абонентом на ограниченных расстояниях в условиях буровой скважины, как это известно специалистам. Один из известных способов передачи сигналов данных к соседнему вспомогательному узлу в бурильной колонне (фиг.1) изображен, описан и заявлен в US 4884071 под названием "Скважинный инструмент с соединителем на эффекте Холла", выданном 28 ноября 1989 г. (Howard).

MWD система 146 связи может, в свою очередь, передавать данные от модуля 300 анализа данных к удаленной системе 390 обработки, используя гидроимпульсный телеметрический канал 356 связи или другое средство связи, подходящее для связи на сравнительно больших расстояниях, встречающихся в буровых работах.

Процессор 320 в варианте осуществления, показанном на фиг.6, приспособлен для обработки, анализа и хранения собранных данных датчиков. Для дискретной выборки аналоговых сигналов от различных датчиков 340 процессор 320 в настоящем варианте осуществления включает цифроаналоговый преобразователь (ЦАП). Специалистам, однако, должно быть понятно, что настоящее изобретение может быть выполнено с одним или более внешними ЦАП, включенными между датчиками 340 и процессором 320. Кроме того, процессор 320 в данном варианте осуществления включает внутреннее статическое ЗУ и энергонезависимое ЗУПВ. Специалистам, однако, должно быть понятно, что настоящее изобретение может быть выполнено только с внешним по отношению к процессору 320 запоминающим устройством, а также и в варианте без внешнего запоминающего устройства 330 и только с внутренней памятью 330 процессора 320.

В варианте осуществления, показанном на фиг.6, используется батарейное питание в качестве рабочего источника 310 питания. Батарейное питание обеспечивает работу без необходимости подсоединения к другому источнику питания в процессе буровых работ. При батарейном питании, однако, вопрос экономии энергии становится важным для настоящего изобретения. В результате продолжительность работы батарей может быть увеличена за счет использования процессора 320 и запоминающего устройства 330 с малым потреблением. По аналогии для настоящего изобретения могут иметь значение и другие способы снижения энергопотребления.

В варианте осуществления, представленном на фиг.6, показаны контроллеры 316 питания для управления подачей питания к запоминающему устройству 330, акселерометрам 340А и магнетометрам 340М. С помощью этих контроллеров 316 питания программа, установленная в процессоре 320, может управлять шиной 326 подачи питания, включая сигналы управления для индивидуального включения сигнала 314 напряжения к каждому компоненту, подключенному к шине 326 подачи питания. В то время как сигнал 314 напряжения показан на фиг.6 как один сигнал, для специалиста должно быть понятно, что для различных компонентов могут потребоваться различные напряжения. Таким образом, сигнал 314 напряжения может представлять собой шину, включающую напряжения, необходимые для питания различных компонентов.

Несколько акселерометров 340А могут включать три акселерометра 340А, расположенные по осям прямоугольной системы координат. Аналогично несколько магнетометров 340М могут включать три магнетометра 340М, расположенные по осям прямоугольной системы координат. В то время как в пределах области притязаний настоящего изобретения может использоваться любая система координат, на фиг.3А представлена прямоугольная система координат, определяющая ось z расположенной вдоль продольной оси вращения бурового долота 200, ось х расположенной перпендикулярно оси z, и ось у расположенной перпендикулярно осям z и х с образованием тройки ортогональных осей декартовой системы координат. Поскольку модуль 300 анализа данных может быть использован и при вращении бурового долота 200, и при положении бурового долота 200, отличающегося от вертикального, координатную систему можно считать вращающейся прямоугольной системой координат с изменяющейся ориентацией по отношении к неподвижно расположенной на поверхности буровой установке 110 (фиг.1).

Акселерометры 340А в соответствии с вариантом осуществления, показанном на фиг.6, при их включении и получении от них выборки сигналов показывают величину ускорения бурового долота вдоль по меньшей мере одной из трех ортогональных осей. Модуль 300 анализа данных может включать дополнительные акселерометры 340А для получения системы с избыточностью, в которой могут быть подключены или отключены разные акселерометры 340А при обнаружении неисправностей процессором 320. Кроме того, дополнительные акселерометры могут быть использованы для получения дополнительной информации о динамике долота и различения боковых ускорений и угловых ускорений.

На фиг.7 представлен вид сверху бурового долота 200, находящегося внутри буровой скважины 100. Как показано на фиг.7, буровое долото 200 смещено внутри скважины 100, что может происходить при отклонении долота от простого вращения вокруг оси вращения. На фиг.7 также показано расположение нескольких акселерометров, первая группа которых, акселерометры 340А, помещены в первом месте установки. Также могут быть включены и акселерометры 340А' второй группы, расположенные во втором месте установки внутри корпуса. В качестве примера, первая группа акселерометров 340А включает акселерометры х, у, z первой системы 341 координат, а вторая группа акселерометров 340А' включает акселерометры х и у второй системы 341' координат. Эти оси систем координат в настоящем описании могут называться осевой (ось z), тангенциальной (ось у) и радиальной (ось х). Таким образом, могут быть использованы один или более радиальных акселерометров, один или более тангенциальных акселерометров и осевой акселерометр. Конечно, другие варианты осуществления могут включать трехкоординатную систему во второй группе акселерометров, а также и иные конструкции и ориентации как самих акселерометров, так и акселерометров в группах с несколькими координатами.

При размещении второй группы акселерометров в другом месте бурового долота различия между группами акселерометров могут быть использованы для различения боковых ускорений и угловых ускорений. Например, если две группы акселерометров размещены на одинаковом радиальном расстоянии от центра вращения бурового долота 200, а буровое долото 200 вращается только вокруг этого центра вращения, тогда две группы акселерометров будут испытывать одинаковое угловое ускорение. Однако движение бурового долота может носить более сложный характер, например вихревой (вперед или назад), или сопровождаться уводом долота или поперечными вибрациями. Эти движения включают разного рода боковые смещения в комбинации с угловым движением. Например, как показано на фиг.7, буровое долото 200 может вращаться вокруг своей оси вращения и в то же время двигаться по кругу внутри буровой скважины 100 большего диаметра. При движениях этого типа две группы акселерометров, расположенных в различных местах, будут испытывать различные ускорения. При соответствующей обработке сигнала и математическом анализе поперечные ускорения и угловые ускорения могут быть более просто определены при наличии дополнительных акселерометров.

Кроме того, если известны или могут быть оценены начальные условия, могут быть получены профили скорости долота или траектории долота путем математического интегрирования данных акселерометров с использованием обычных методов числового анализа,

На фиг.8 представлена зависимость от времени выборки данных магнетометров для выборок 610Х магнетометра оси Х и выборок 610Y для магнетометра оси Y. Например, в точке 902 выборки значения выборки 610Y оси Y находятся вблизи минимума, а значения выборки 610Х по оси Х сдвинуты на 90 градусов. Прослеживая ход зависимости для этих выборок, программа может обнаружить, когда завершился полный оборот. Например, программа может определить, когда выборки 610Х магнетометра Х стали положительными (т.е. больше заданного значения), как начальную точку оборота. Далее программа может определить, когда выборки 610Y магнетометра Y становятся положительными (т.е. больше заданного значения) как свидетельство происходящего вращения. Затем программа может определить следующий момент, когда выборки Х магнетометра 610Х становятся положительными, указывая на завершение полного оборота. В качестве частного примера, каждый раз, когда происходит оборот, при регистрации результатов могут обновляться различные регистрируемые переменные, выполняться сжатие данных, передача данных, передача событий или комбинации этой информации.

На фиг.9 показаны примеры типов данных, которые могут быть получены модулем 300 анализа данных (фиг.6). Эти цифры служат иллюстрацией примера того, как данные акселерометров (также называемые здесь информацией акселерометров) и магнетометров могут выглядеть во время крутильных колебаний. Первоначально данные измерений 610Y и 610Х (также называемые здесь информацией магнетометров) показывают скорость вращения примерно 20 оборотов в минуту (об/мин), как показано в рамке 61 IX. Такая низкая скорость вращения может указывать на захват долота какой-либо подземной породой. Далее магнетометры показывают значительное увеличение скорости вращения до приблизительно 120 об/мин, как показано в рамке 611Y. Такая большая скорость вращения может указывать на то, что долото освободилось от захватывающей его силы. Это увеличение скорости вращения также иллюстрируется измерениями акселерометров для радиального ускорения 620Х, тангенциального ускорения 620Y и осевого ускорения 620Z.

Как было сказано ранее, настоящее изобретение включает способы и устройства для получения информации, относящейся к характеристикам резания и состоянию бурового долота. В качестве частного примера, информация, относящаяся к характеристикам резания и состоянию бурового долота, может быть использована для определения приближения момента завершения ресурса долота и необходимости его замены и необходимых изменений в условиях проведения буровых работ для продления срока службы долота. Информация о состоянии бурового долота, полученная от существующего бурового долота, также может быть использована для разработки дальнейших усовершенствований буровых долот.

Программное обеспечение, которое также может быть и встроенными программами для модуля 300 анализа данных (фиг.6), включает компьютерные программы для выполнения процессором 320. Программное обеспечение может храниться во внешнем запоминающем устройстве 330 либо внутреннем запоминающем устройстве процессора 320.

Как более подробно показано ниже со ссылкой на конкретные способы получения данных, могут быть выделены программные модули для распределения памяти для хранения данных. Объем сохраняемых данных может быть модифицирован адаптивной выборкой и использованием сжатия данных. Например, сначала данные могут сохраняться в несжатом виде. Позже, когда возникают ограничения свободного места в памяти, может выполняться сжатие данных для освобождения дополнительного места в памяти. Кроме того, данным может назначаться приоритет так, что когда возникают ограничения объема памяти, данные с высоким приоритетом сохраняются, а на место данных с низким приоритетом могут записываться новые.

Одним из таких способов сжатия данных, который также обеспечивает дополнительный анализ состояния бурового долота, является преобразование исходных данных акселерометра в среднеквадратичные значения (gскв) данных ускорения. Этим преобразованием сокращается объем данных и также создается информация, показывающая расход энергии в направлении каждого акселерометра.

Хорошо известно, что среднеквадратичное ускорение (gскв) представляет собой квадратный корень из средней суммы квадратов ускорений за время анализа. По мере того как модуль анализа данных собирает выборки ускорений, он генерирует зависимость ускорений от времени за период анализа. Эти значения зависимости ускорения от времени могут быть возведены в квадрат и затем усреднены для определения среднеквадратичного значения ускорения за время анализа. Таким образом, gскв представляет собой квадратный корень из среднеквадратичного ускорения. В данном раскрытии скв ускорение и gскв могут использоваться в равной мере. В общем, gскв может пониматься здесь как скв ускорение, показывая скв ускорение в определенной точке, или как зависимость от времени скв ускорений по отношению к массиву значений скв ускорений за период анализа. Кроме того, зависимость от времени скв ускорений может, в целом, относиться либо по отдельности к зависимости от времени скв тангенциальных ускорений или зависимости от времени скв радиальных ускорений либо к ним вместе.

На фиг.10А и 10Б показаны возможные скв значения для скв радиального ускорения 720R и скв тангенциального ускорения 720Т за относительно короткие отрезки времени, например за несколько минут или часов. На фиг.10А показано состояние преобладания тангенциального ускорения, где скв тангенциальное ускорение 720Т значительно выше скв радиального ускорения 720R. Наличие состояния с преобладанием тангенциального ускорения в целом служит свидетельством хорошего резания и контакта калибрующих накладок с буровой скважиной, поскольку большая часть энергии расходуется в тангенциальном направлении, т.е. на выполнение резания, а не в радиальном направлении.

На фиг.10Б, напротив, показано состояние с преобладанием радиального ускорения, которое может свидетельствовать о вихревом движении или скольжении вместо уверенного режущего действия. В режиме работы с преобладанием радиального ускорения значение скв радиального ускорения 720R близко или превышает значение скв тангенциального ускорения 720Т.

Пиковые значения 735 на графике скв тангенциального ускорения 720Т могут показывать моменты, когда резцы захватывают и режут, в то время как области низких значений между пиками 735 показывают, когда движение долота носит вихревой характер или происходит скольжение. В вариантах настоящего изобретения могут использоваться необработанные данные акселерометров и данные скв ускорений. Кроме того, может быть использована и другая информация, получаемая из необработанных данных акселерометров, например фильтрованные данные, сжатые данные и иная информация, получаемая обработкой данных и сжатием данных.

Варианты осуществления настоящего изобретения предоставляют оценки и прогнозы износа калибрующих накладок 230 (фиг.2) бурового долота 200. Калибрующие накладки 230 (фиг.2) испытывают износ в течение времени по мере того, как буровое долото выбуривает материал породы в буровой скважине. Как было сказано выше, число оборотов бурового долота (также называемое скоростью вращения) может быть определено из совокупности данных радиальных акселерометров и тангенциальных акселерометров. Кроме того, для определения числа оборотов бурового долота может быть использована информация от магнетометров, либо она может быть использована для этой цели в комбинации с информацией от акселерометров.

Износ калибрующей накладки зависит от расстояния, пройденного калибрующей накладкой 230 в контакте с буровой скважиной, площади поверхности калибрующих накладок 230, соприкасающейся с буровой скважиной, и свойств материала породы, которую режет буровое долото. В частном примере, твердость породы влияет на коэффициент трения между породой и калибрующей накладкой и в результате степень износа, испытываемого калибрующими накладками в процессе их трения о породу.

Расстояние калибрующих накладок от центра бурового долота (т.е. радиус R) известно, а расстояние, проходимое калибрующей накладкой за каждый оборот, составляет 2πR. Таким образом, расстояние, проходимое калибрующими накладками 230, может быть получено в виде функции числа оборотов, как это хорошо известно специалистам.

Для прослеживания долговременной истории бурового долота могут быть использованы программные модули. При этом на основе данных о параметрах бурения, полученных за время работы бурового долота, может быть сформирован прогноз ожидаемой долговечности бурового долота. Поломка бурового долота может повлечь за собой весьма большие финансовые потери. При наличии прогнозов долговечности, основанных на реальных данных о работе долота, программный модуль может быть приспособлен для определения состояния износа калибрующих прокладок и продолжительности его работы до истечения его эксплуатационной долговечности. Результат этого анализа может быть передан через порт 350 связи (фиг.6) на внешние устройства, оператору буровой установки или в оба адреса.

На фиг.11 приведен график зависимости возможного износа калибрующих накладок от пройденного калибрующими накладками расстояния. Пунктирная линия 810 показывает теоретическую зависимость степени износа при постоянной скорости вращения, когда калибрующие накладки постоянно соприкасаются с буровой скважиной, и неизменной твердости породы. Линия 820 показывает оценку зависимости износа калибрующих накладок, которая может быть обусловлена вариациями скорости вращения, частотой соприкосновения калибрующих накладок с буровой скважиной и изменениями твердости породы. Видно, что график 820 износа калибрующих накладок может отклоняться от теоретической пунктирной линии 810 для разного пройденного расстояния (также называемой профилем расстояния). График 820 износа калибрующих накладок, который может рассматриваться как временной ход износа калибрующих накладок или как состояние износа калибрующих накладок, может использоваться для определения конкретной точки в пределах временного хода износа накладок. В вариантах осуществления настоящего изобретения оценивается, каким образом временной ход износа калибрующих накладок будет зависеть от пройденного расстояния, поведения долота, определенного по показаниям акселерометров, и информации о твердости породы, а также комбинации всех этих факторов.

Одно состояние износа калибрующих накладок может быть определено как критическая величина 824 износа. В качестве частного примера, состояние износа калибрующих накладок примерно 0,25 дюйма (0,635 см) может быть критической величиной 824 износа. Когда состояние износа калибрующих накладок достигает критической величины 824 износа, может быть определен максимально допустимый износ 826 как время или расстояние или их совокупность, когда калибрующие накладки достигают состояния износа, при котором целесообразно произвести замену бурового долота. Конечно, расстояние может быть определено, как число оборотов как расстояние, пройденное калибрующими накладками или как другое измеренное в отношении бурового долота расстояние, например достигнутая буровым долотом глубина.

Линия 828 показывает текущее расстояние, пройденное калибрующими накладками. Дальше линии 828 профиль 822 износа калибрующих накладок может быть экстраполирован путем экстраполяции временной зависимости 820 износа калибрующих накладок до состояния износа, который может произойти при предполагаемой глубине, предполагаемом времени и предполагаемом расстоянии, или комбинации этих факторов.

На фиг.12А приведен график 830 зависимости тангенциального ускорения и график 835 зависимости радиального ускорения при вращении бурового долота в буровой скважине. При вращении бурового долота в буровой скважине часть времени калибрующие накладки могут соприкасаться с буровой скважиной и врезаться в нее по мере вращения долота в рабочем направлении. В течение другой части времени калибрующие накладки могут не вступать в соприкосновение с буровой скважиной или буровое долото может вращаться в обратном направлении, либо находиться в каком-либо ином нерабочем состоянии, когда калибрующие накладки не врезаются в буровую скважину. График 830 зависимости тангенциального ускорения и график 835 зависимости радиального ускорения могут быть использованы для получения информации о том, когда калибрующие накладки режут породу и когда они не режут породу.

В частном примере, период (интервал) 840 резания калибрующей накладки может быть определен состоянием, когда график 830 зависимости показаний тангенциального акселерометра проходит выше графика 835 зависимости показаний радиального акселерометра. Аналогично период 850 скольжения калибрующей накладки может быть определен состоянием, когда график 830 зависимости показаний тангенциального акселерометра проходит ниже графика 835 зависимости показаний радиального акселерометра. Специалистам, конечно, должно быть понятно, что для периода 840 резания и периода 850 скольжения калибрующих накладок могут быть установлены и другие пороговые пределы. В качестве частного примера, для определения периодов резания и скольжения калибрующих накладок может быть определен конкретный уровень ускорения для тангенциального и радиального ускорений вместо просто точки пересечения. Кроме того, вместо пороговых значений могут быть определены периоды 840 резания и периоды 850 скольжения калибрующих накладок, и им может быть присвоен изменяющийся весовой коэффициент на основании различий между показаниями тангенциального акселерометра и показаниями радиального акселерометра.

Когда калибрующие накладки режут породу, они могут испытывать значительный износ, когда же накладки проскальзывают, износ накладок невелик или отсутствует полностью. Таким образом, зависимость 820 износа накладок от времени может быть оценена с большей точностью при учете этих периодов 820 резания и периодов 850 скольжения калибрующих прокладок.

На фиг.12Б представлен график, иллюстрирующий возможную зависимость временного хода износа калибрующих накладок от изменения условий бурения по пройденному калибрующими накладками расстоянию. Периоды 840 резания и периоды 850 скольжения калибрующих накладок, показанные на фиг.12А, также показаны и на фиг.12Б. Здесь также пунктирная линия 810 показывает теоретический ход износа калибрующих накладок для постоянной скорости вращения, когда накладки находятся в постоянном соприкосновении с буровой скважиной и порода имеет неизменную твердость. Линия 870 показывает оценку износа калибрующих накладок с учетом изменений в скорости вращения и периодов 840 резания и 850 скольжения накладок. Видно, что оценка может иметь более крутой наклон, указывающий на больший износ за пройденное расстояние во время периодов 840 резания накладок. Напротив, меньший наклон во время периодов 850 скольжения накладок указывает на небольшой износ во время периодов 850 скольжения. Учитывая как периоды 840 резания, так и периоды 850 скольжения накладок, можно получить более точную оценку величины износа за время работы бурового долота.

Хотя это и не показано на фиг.12Б, специалистам должно быть понятно, что критическая величина 824 износа из фиг.11, а также максимальнодопустимый износ 826 и прогнозируемый профиль 822 износа в равной мере применимы к графику на фиг.12Б.

На фиг.13А представлен график изменений твердости породы по мере погружения бурового долота в буровую скважину. Степень износа калибрующих накладок связана с коэффициентом трения и твердостью материала, который они режут. Варианты осуществления настоящего изобретения могут включать оценку информации о твердости породы, которая внесена в модуль 300 анализа данных (фиг.6) до начала бурения. В других вариантах осуществления текущая твердость породы, получаемая из общей информации о литологии, может быть передана в модуль анализа данных из других устройств, расположенных на бурильной колонне, или с поверхности. На фиг.13А изменения данных 910 о твердости породы показаны в зависимости от пройденного калибрующими накладками расстояния (например, путем корреляции с глубиной погружения в скважину и скоростью вращения). Для простоты описания, без ограничения изобретения, в качестве примера информации о твердости породы показаны сегмент 920 высокой твердости, сегмент 930 низкой твердости и сегмент 940 промежуточной твердости.

На фиг.13Б приведен график 970 возможного временного хода износа калибрующих накладок в зависимости от изменений твердости породы на пройденном калибрующими накладками расстоянии. На фиг.13Б фигурируют те же сегмент 920 высокой твердости, сегмент 930 низкой твердости и сегмент 940 промежуточной твердости. Так же, как и ранее, пунктирная линия 810 показывает теоретическую зависимость от времени износа калибрующих накладок при постоянной скорости вращения для случая постоянного соприкосновения накладок с буровой скважиной и неизменной твердости породы. Линия 970 показывает оценку износа калибрующей накладки с учетом изменений в скорости вращения и для текущей твердости породы.

Как показывает линия 970, когда калибрующие накладки прорезают твердые материалы в сегменте 920 с высокой твердостью, наклон графика 970 зависимости износа накладок от времени может быть довольно крутым, поскольку калибрующие накладки изнашиваются относительно быстро на определенном пройденном ими расстоянии. Напротив, наклон графика 970 зависимости износа накладок от времени может быть относительно невелик в сегменте 930 с низкой твердостью, поскольку накладки изнашиваются сравнительно медленно на определенном пройденном ими расстоянии при прорезывании мягких пород. В сегменте 940 с промежуточной твердостью график 970 зависимости износа накладок от времени также имеет наклон, промежуточный между наклонами графика в сегментах 920 с высокой твердостью и сегмента 930 с малой твердостью.

Хотя это и не показано на фиг.13Б, специалистам должно быть понятно, что критическая величина 824 износа из фиг.11, а также максимально допустимый износ 826 и прогнозируемый профиль 822 износа в равной мере применимы к графику на фиг.13Б.

Данные по износу калибрующих накладок, зависимости от времени ускорений, данные по скорости вращения или вся эта информация в совокупности могут периодически сообщаться оператору или оборудованию на поверхности через порт 350 связи (фиг.6). Оператор с учетом износа калибрующих накладок может счесть необходимым изменить условия бурения. В частном примере, когда износ калибрующих накладок становится заметным, оператор может захотеть продлить работу бурового долота изменением одного или более параметров бурения, например крутящего момента, скорости вращения или осевой нагрузки на долото. Естественно, подобное изменение параметров бурения будет означать снижение расходуемой при бурении энергии, и скорость проходки может упасть так, что глубина проходки при заданном износе не будет существенно другой. Это, однако, даст оператору возможность отодвинуть момент истечения ресурса бурового долота в случае, например, когда другое буровое долото еще не подготовлено для замены долота с приближающимся полным износом либо когда изношенное буровое долото уже находится вблизи заданной глубины бурения и изменением одного или более параметров бурения можно будет достичь заданной глубины при более низкой скорости проходки, благодаря чему будет возможно избежать затрат времени и средств на извлечение бурового долота из скважины для его замены на другое буровое долото для завершения проходки оставшегося короткого отрезка.

В то время как настоящее изобретение было описано в отношении некоторых предпочтительных вариантов осуществления, специалистам должно быть понятно, что только этими вариантами изобретение не ограничено.

Напротив, в предпочтительных вариантах осуществления могут быть сделаны многочисленные дополнения, изъятия и изменения без отступления от существа заявленного здесь изобретения, включая эквивалентные признаки. Кроме того, признаки одного варианта осуществления могут быть объединены с признаками другого варианта осуществления, оставаясь в пределах заявленной области притязаний изобретения.

Реферат

Группа изобретений относится к буровым долотам и к способам оценки их состояния. Буровое долото включает корпус с по меньшей мере одной калибрующей накладкой; группу акселерометров, включающих радиальный и тангенциальный акселерометры для определения радиального и тангенциального ускорений долота; и модуль анализа данных, включающий процессор, запоминающее устройство и порт связи и выполненный с возможностью: осуществления выборки информации об ускорении от акселерометров за время анализа; внесения информации об ускорении в запоминающее устройство для получения временного хода ускорения; анализа временного хода ускорения для определения расстояния, пройденного по меньшей мере одной калибрующей накладкой; анализа временного хода ускорения для определения по меньшей мере одного периода резания накладки и по меньшей мере одного периода скольжения накладки; и оценки износа калибрующей накладки на основании анализа пройденного расстояния, по меньшей мере одного периода резания накладки и по меньшей мере одного периода скольжения накладки. Согласно способу оценки состояния бурового долота, собирают информацию от акселерометров посредством периодической выборки данных по меньшей мере двух акселерометров, размещенных в буровом долоте, для получения временного хода ускорения за время анализа; обрабатывают данные временного хода ускорения в буровом долоте для определения профиля расстояния, пройденного по меньшей мере одной калибрующей накладкой на буровом долоте; определяют текущую твердость породы; анализируют профиль расстояния, пройденного по меньшей мере одной калибрующей накладкой, и текущ�

Комментарии