Способ получения кумола или этилбензола - RU2094418C1

Код документа: RU2094418C1

Чертежи

Описание

Изобретение относится к способу алкилирования ароматических и алкилароматических соединений, фенола и фенольных производных олефинами, содержащими от 2 до 4 атомов углерода.

Данный способ осуществляется в присутствии Бета цеолитов в качестве катализатора, и этот цеолит используется как таковой или модифицируется путем изоморфного замещения алюминия бором, галлием или железом.

В частности, предметом изобретения является способ получения кумола путем алкилирования бензола пропиленом. Кумол, или изопропилбензол, используется прежде всего для получения фенола и ацетона. В настоящее время наиболее широко используемым способом синтеза для его получения является конденсация бензола с пропиленом, катализируемая фосфорной кислотой, нанесенной на горную муку. Хотя стоимость такого катализатора невысока и он приводит к образованию лишь незначительного количества продуктов полиалкилирования как побочных продуктов, такой катализатор является коррозионным и, следовательно, вызывает серьезные проблемы коррозии оборудования, используемого для проведения процесса; кроме того, в ходе процесса в сырьевой материал должно вводиться точно дозированное количество воды для обеспечения высокой реакционной активности катализатора. Далее, такая высокая реакционная активность должна сохраняться неизменной в течение всего времени. Следующим недостатком является то, что такой катализатор не может быть регенерируемым и, следовательно, вызывает проблемы его удаления.

Согласно другому способу синтеза, осуществляемому на коммерческом уровне, используется суспензия, содержащая трихлорид алюминия и хлористоводородную кислоту в качестве катализатора конденсации.

Этот способ связан с проблемами удаления и коррозии, которые аналогичны указанным выше проблемам; кроме того, катализатор трудно отделяется от образующейся смеси продуктов, полученных в результате реакции, и чистота таких продуктов ниже, чем чистота продуктов, которые могут быть получены при использовании в качестве катализатора фосфорной кислоты.

Для того чтобы устранить эти недостатки, в прошлом предлагался способ, в котором катализатором является цеолит.

Известно использование цеолита типа ZSM-5 (патент США N 4 292 458), согласно которому боралит, имеющий структуру типа ZSM-5, способен катализировать процесс алкилирования бензола пропиленом. Однако такой тип цеолитовой системы, возможно благодаря слишком маленьким размерам внутренних каналов, дает возможность получать лишь кумол с довольно низкой избирательностью процесса.

С другой стороны, крупнопористый цеолит, такой как цеолит марки ZSM-12, показывает хорошую избирательность по отношению к кумолу, но имеет низкую активность и, следовательно, должны быть использованы высокие температуры реакции. К сожалению, при таких условиях создаются благоприятные условия для нежелательных реакций, таких как, например, разложение кумола, который может привести к быстрой дезактивации катализатора.

Кроме того, имеется большое число патентов, в которых описывается использование для синтеза кумола цеолитов типа Фудджасита, должным образом модифицированных путем специальной обработки, такой как стабилизация путем обработки водяным паром или путем обработки посредством реакции обмена с редкоземельными элементами.

В частности, цеолит типа Y является наиболее широко используемым. Он характеризуется высокой активностью при температуре в пределах от 130 до 180oC и показывает высокую избирательность, быстро снижается с увеличением показателей конверсии бензола, и, следовательно, необходимо осуществлять процесс с довольно высокими молярными отношениями бензола к пропилену в исходном сырье, подаваемом на процессе, для того чтобы ограничить реакции полиалкилирования. Безусловно, такие высокие отношения приведут к значительным стоимостям процесса рецикла бензола.

Авторы изобретения разработали способ алкилирования ароматических и алкилароматических соединений, фенола и фенольных производных с олефинами, содержащими от 2 до 4 атомов углерода, в котором (способе) используется Бета цеолит в качестве катализатора, и этот Бета цеолит может использоваться в чистом состоянии (как таковой) или может быть модифицирован путем изоморфного замещения алюминия бором, галлием или железом. В частности, предметом изобретения является способ получения кумола из бензола и пропилена, в котором (способе) используется Бета цеолит в виде как такового или модифицированный путем изоморфного замещения алюминия бором, железом или галлием, который служит в качестве катализатора.

Данная катализаторная система проявляет высокую активность действия и высокую избирательность действия по отношению к кумолу. Такая избирательность действия не зависит от конверсии бензола, то есть при осуществлении процесса по способу данного изобретения реакция полиалкилирования бензола сводится к минимуму и, следовательно, уже нет необходимости в чрезмерно большом избыточном количестве этого реагента, как это требуется при осуществлении известных ранее способов.

Данный способ может осуществляться в газовой фазе, или в жидкой, или в смешанной фазе и как периодический, полунепрерывный или непрерывный процесс. Температура реакции находится в пределах от 100 до 300o C, предпочтительно от 110 до 200oC; давление находится в пределах от 10 до 50 атм, предпочтительно от 25 до 35 атм, и общая объемная почасовая скорость WHSV, при которой подаются реагенты, выбирается в пределах от 0,1 до 200 ч-1, предпочтительно от 1 до 10 ч-1.

Бета цеолит, как описано в патенте США N 3 308 069, является пористым кристаллическим

синтетическим материалом, имеющим следующий состав:

[(x/n)M(1+0,1-x)ТЕА] AlO2•ySiO2•wH2O,

где x меньше, чем 1; у составляет в пределах

от 5 до 100; w составляет в пределах от 0 до 4; М представляет собой металл из группы IA, IIA, IIIA или переходный металл и ТЕА представляет собой тетраэтиламмоний.

Модифицированные формы Бета цеолита могут быть получены путем частичного или полного изоморфного замещения алюминия бором. Так, например, в патенте ВЕ-877 205 описывается кристаллический пористый боросиликат, которому присвоено название Боралит В. В патенте ЕР-55 046 описывается цеолит, изоморфизированный Бета цеолитом, в котором алюминий частично замещается бором, железом или галлием.

Данные катализаторы используются в кислотной форме, например в форме, в которой ион H+ частично или полностью замещает первоначально присутствующий металлический катион. Это замещение, согласно известному ранее способу, осуществляется путем предварительного обмена с аммониевым ионом и последующей прокалки.

Катализаторы могут использоваться в смеси с соответствующими связывающими агентами, такими как, например, окислы кремния, алюминия, циркония, магния или природные глины или их смеси.

Цеолит и связывающий агент смешиваются в относительных количествах в пределах от 50: 50 до 95:5, предпочтительно от 70:30 до 90:10. Смесь двух компонентов затем уплотняется с получением конечной желаемой формы катализатора, например цилиндрических экструдатов.

При осуществлении процесса получения кумола молярное отношение бензола к пропилену в исходном сырье, поступающем на реакцию, может находиться в пределах от 2 до 30 и предпочтительно в пределах от 4 до 15.

Данные реагенты могут подаваться в реактор как снизу вверх, так и сверху вниз. Тепло, выделяющееся в ходе данного процесса, может регулироваться путем инжекционного ввода инертных парафинов на различные уровни катализаторного слоя.

Регенерация катализатора осуществляется путем термической обработки в воздухе, например при температуре в пределах от 500 до 800oC. Полезный срок службы между последовательными регенерациями очень длителен: например, связанный глиноземом Бета цеолит не показывает никакого снижения каталитической силы после 200 ч использования в процессе алкилирования бензола пропиленом, осуществляемым при 150oC и под давлением 30 атм.

Ниже описываются примеры, которые иллюстрируют получение кумола с использованием в качестве катализатора Бета цеолита в его естественном виде или Бета цеолита, в котором в ходе синтеза атомы алюминия частично замещены атомами бора. Эти примеры, осуществляемые согласно способу данного изобретения, сравниваются с результатами, которые могут быть получены при использовании цеолитовых систем, известных ранее. Из этого сравнения, в частности, следует, что способ данного изобретения имеет ряд преимуществ перед известным ранее способом, в котором в качестве катализатора используется цеолит Y, и который, следовательно, дает возможность получения наилучших результатов.

Эти преимущества заключаются в более высокой активности и более высокой избирательности, причем избирательность зависит от показателей конверсии бензола.

Пример 1. Получение Бета-цеолита.

В 5884 г деминерализованной воды вводится 58,8 г гидрата окиси тетраэтиламмония с концентрацией 40 мас. в водном растворе и 1,9 г алюмината натрия. Полученная смесь нагревается примерно до 80oC и перемешивается до тех пор, пока не достигается полное растворение. Полученный таким путем прозрачный раствор вводится в 37,5 г коллоидального кремнезема Ludox HS с концентрацией 40 мас. Получается гомогенная суспензия с величиной pH 14 и она вводится в стальной автоклав, внутри которого данная суспензия кристаллизуется в гидротермических условиях при 150oC в течение 10 дн в статических условиях и при самопроизвольно устанавливаемом давлении. Кристаллизованный продукт отфильтровывается, промывается, высушивается в течение 1 ч при 120oC, прокаливается в течение 5 ч и превращается в его кислотную форму путем обработки ацетатом аммония и последующего прокаливания.

Как показывает химический анализ, полученный образец имеет следующий состав, выраженный в молярном отношении

SiO2/Al2O3 19,3.

Этот продукт анализируется методом дифракции рентгеновских лучей на порошке.

Пример 2. Получение B-Al-BOR-B цеолита.

Приготавливается первый раствор путем введения 0,9 г Al(NO3)3•9H2O, предварительно растворенного в 11 г деминерализованной воды, в 42 г гидроокиси тетраэтиламмония с концентрацией 40 мас. в водном растворе.

Приготавливается второй раствор путем растворения 4,6 г NaOH и 9,4 г борной кислоты в 33 г деминерализованной воды. Смесь нагревается примерно до 80oC и перемешивается при этой температуре до тех пор, пока борная кислота полностью не растворится. Затем первый раствор вводится во второй раствор и полученная смесь вводится в 76 г коллоидального кремнезема Ludox AS концентрацией 30 мас. Полученный таким путем раствор с величиной pH 12,2, подвергается кристаллизации в гидротермических условиях при тем-ре 150oC в течение 7 дн при самопроизвольно устанавливаемом давлении.

Полученный конечный продукт отфильтровывается, промывается путем повторного диспергирования в воде, высушивается при 120oC в течение 1 ч, прокаливается при 550oC в течение 5 ч и превращается в его кислотную форму.

Химический анализ полученного таким путем образца, осуществляемый методом дифракции

рентгеновских лучей, показал следующий состав:

SiO2/B2O3 80

SiO2/Al2O3 225

Примеры 3-7. Бета цеолит,

полученный согласно примеру 1, в форме порошка, который служит в качестве катализатора, вводится в автоклав емкостью 0,5 л, снабженный магнитной мешалкой и электронагревательным устройством. Эта

система вакуумируется и затем в нее вводится 100 см3 бензола и затем 6 г пропилена (молярное отношение бензол/пропилен в смеси реагентов, подаваемой на реакцию, составляет 7,4; максимальная

степень конверсии, достигаемая при стехиометрии 1:1, составляет 13,3%). Температура реакции быстро увеличивается до 150oC, и затем давление в автоклаве повышается до 30 атм посредством

азота.

В табл. 1 приводятся результаты, которые получены при различном времени реакции (t), выраженном в часах, и при различных количествах вводимого катализатора (g), выраженного в граммах. Результаты приводятся как молярная избирательность бензола, превращаемого в кумол (обозначается символом "C9/C6 Изб. "), как функция молярного превращения того же бензола (обозначается символом "C6 Конв.").

Из представленных данных ясно видна как высокая активность Бета цеолита, так и высокая избирательность этого цеолита. В частности, автору данного изобретения хотелось бы подчеркнуть, что в противоположность тому, что происходит в случае катализаторных систем, уже известных в данной области, такая избирательность не изменяется с увеличением показателей конверсии бензола.

Примеры 8-11. Данный способ, как и в предыдущем случае, осуществляется с B-Al-BOR-B цеолитом, полученным согласно примеру 2, который используется в качестве катализатора.

Результаты приводятся в табл. 2.

Данные в табл. 2 показывают, что Бета цеолит и B-Al-BOR-B цеолит имеют очень близкие значения активности и, в частности, близкие значения избирательности в отношении кумола, при одинаковой степени конверсии бензола.

Примеры 12-16 (сравнительные примеры). Осуществляется синтез кумола при тех же условиях, что и в предыдущем примере, где в качестве катализатора используется Цеолит y фирмы "Юнион Карбайд", выпускаемый под торговым названием LZ-У-72.

Полученные результаты суммированы в табл. 3.

Эти данные в сравнении с данными из примеров 3-11, показывают, что цеолит Y не только менее активен, чем естественный Бета цеолит и Бета цеолит, модифицированный путем неполного изоморфного замещения бором, но и менее избирателен, чем эти цеолиты. В частности, имеет место не только более низкая начальная избирательность, то есть избирательность, экстраполированная до нулевой конверсии бензола, но снижение избирательности с увеличением показателей такой конверсии является более явным.

Примеры 17-19 (сравнительные примеры).

Синтез кумола осуществляется в тех же условиях, что и в предыдущих примерах с использованием в качестве катализатора цеолита Y, выпускаемого фирмой "Тойо Сода" под торговым названием TSZ-HUA 330".

Полученные результаты суммированы в табл. 4.

Хотя активность данной катализаторной системы сопоставима с активностью Бета цеолита, его избирательность значительно ниже

Пример 20. Получение B-Al-ZSM-5.

62 г Al(NO3)3•9H2O, растворенного в 430 г гидрата окиси тетрапропиламмония при концентрации 31,25 мас. и 155 г борной кислоты, вводятся в 4 л деминерализованной воды. Полученная смесь нагревается примерно до 80oC и перемешивается до полного растворения борной кислоты, затем вводится 2580 г тетраэтилортосиликата и полученная смесь перемешивается при этой температуре до тех пор, пока не прекращается гидролиз. Затем реакционная смесь разбавляется 800 г деминерализованной воды и полученный таким путем прозрачный раствор с величиной pH 11,3 вводится в стальной автоклав для того, чтобы произошла кристаллизация в гидротермических условиях при перемешивании, при температуре 180oC в течение 15 ч и при самопроизвольном устанавливании давления. Конечный продукт центрифугируется, промывается с повторным диспергированием в воде, высушивается в течение 1 ч при 120oC, прокаливается в течение 5 ч при 550oC и превращается в его кислотную форму.

Химический анализ полученного таким путем образца, осуществляемый рентгеновским методом,

показывает следующий молярный состав:

SiO2/B2O3 144,76

SiO2/Al2O3 148,44

Пример 21. Получение

B-Al-ZSM-12.

7,8 г NaOH и 2,7 г H3BO3 растворяются в 54,9 г гидроокиси триэтиламмония в водном растворе концентрацией 15,9% мас. Затем добавляется 41 г деминерализованной воды, в которой предварительно растворяется 1,2 г Al(NO3)3•9H2O.

Полученный таким путем прозрачный раствор вводится в 43,6 г Ludox AS концентрацией 30 мас. Получается гомогенная белая суспензия с величиной pH 12,3, и эта суспензия вводится в стальной автоклав, в котором осуществляется кристаллизация в гидротермических условиях при температуре 175oC в течение 5 дн в статических условиях и при самопроизвольном установлении давления.

Полученный таким путем продукт фильтруется, промывается, высушивается в течение 1 ч при 120oC и превращается в его кислотную форму.

Полученный таким путем образец анализируется методом рентгеновской спектроскопии, и его химический

анализ показывает следующий молярный состав:

SiO2/B2O3 113,5

SiO2/Al2O3 124,4

Пример 22-26. Осуществляется

синтез кумола в тех же условиях, что и в примерах 3-7, с использованием ZSM-5 цеолита (синтезирован согласно примеру 8 патента Великобритании 1 402 981), цеолита B-Al-ZSM-5 (синтезирован согласно

примеру 20 данной патентной заявки), цеолита B-Al-ZSM-12 (синтезирован согласно примеру 21 настоящей патентной заявки), каждый в протоновой форме и в виде порошка.

Полученные результаты представлены в табл.5.

Все эти цеолитовые системы, известные ранее, избирательны к кумолу, но плохо избирательны к конверсии бензола.

Примеры 27-29. Осуществляются такие же процессы синтеза кумола в тех же условиях, что и в примерах 3-7, с использованием 11,4 г пропилена, при молярном отношении бензол/пропилен в смеси реагентов, подаваемой на реакцию, 4,2 и до максимальной теоретической конверсии бензола 24% при стехиометрии 1:1.

Полученные результаты даются в табл. 6, в которой дополнительно приводятся значения молярной избирательности к диизопропилбензолам относительно подвергнутого конверсии бензола (C12/C6 Изб.).

Эти данные подтверждают, что при осуществлении процесса согласно способу данного изобретения достигается довольно высокая избирательность как при высоком, так и при низком значении конверсии бензола. Образующимися побочными продуктами являются диизопропилбензолы, в то время как различные алкиляты или пропиленовые олигомеры практически отсутствуют. Таким образом, в отличие от известных способов теперь возможно осуществление процесса при очень низких молярных соотношениях компонентов в исходном сырье, подаваемом на реакцию, а также с увеличенным выходом кумола и с сохранением высоких показателей избирательности.

Пример 30. 1 г порошка Бета цеолита согласно примеру 1 вводится в автоклав емкостью 0,5 л, снабженный мешалкой от магнитного привода и электронагревательным устройством.

Эта система вакуумируется и в нее вводится 200 мл бензола; после этого вводится 6,5 г этилена.

Молярное отношение бензол/этилен в смеси, подаваемой на реакцию, составляет 9,7; наибольшая степень конверсии, которая может получаться для

бензола при стехиометрии 1:1, составляет 10,3%

Температура в автоклаве быстро увеличивается до 180oC, и затем автоклав доводится до давления 40 абс.атм посредством азота.

После 4-часовой реакции конверсия бензола составляет 6,8% и молярная избирательность к этилбензолу составляет 6,8% и молярная избирательность к этилбензолу составляет 97,2%

Пример

31. Осуществляя процесс в тех же условиях, что и в предыдущем примере, используют 1 г цеолита B-Al-BOR-B, полученного согласно примеру 2, в качестве катализатора.

После трехчасовой

реакции конверсия бензола составляет 3,0% и молярная избирательность к этилбензолу составляет 97,4%

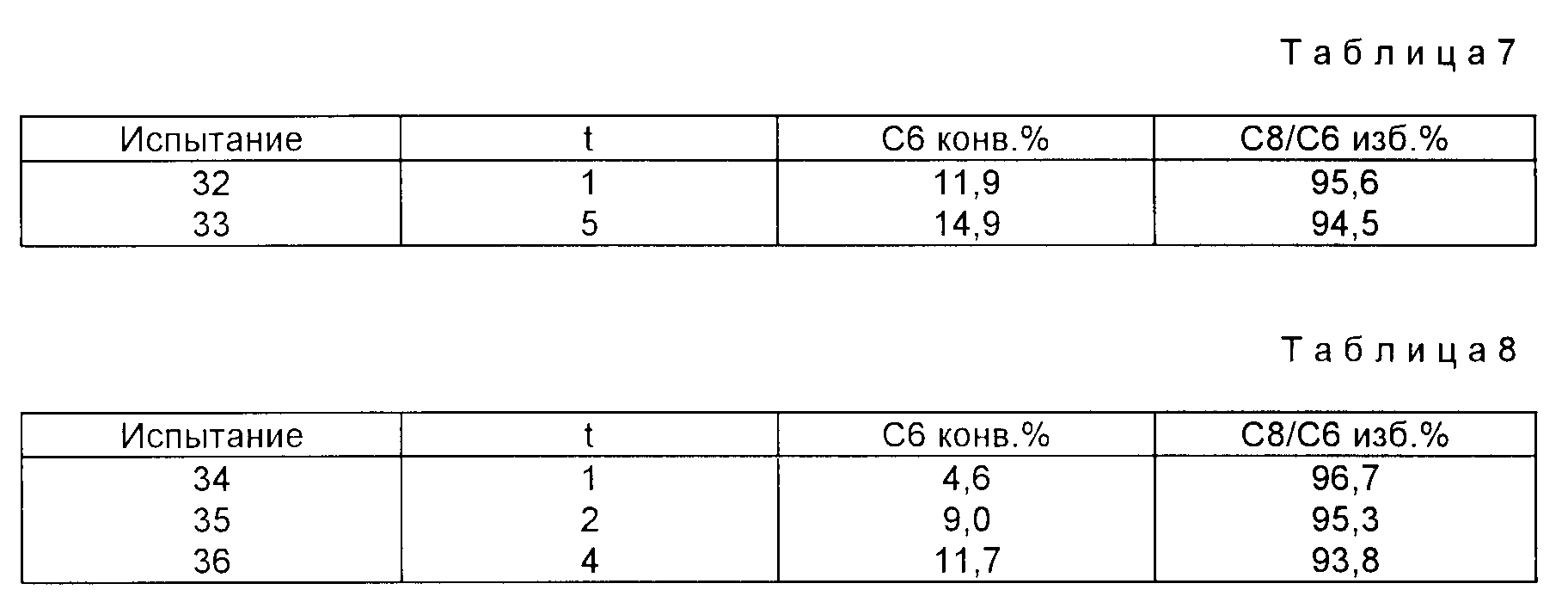

Примеры 32-33. 1 г порошка Бета цеолита, полученного согласно примеру 1, вводится в

автоклав емкостью 0,5 л, снабженный мешалкой с магнитным приводом с электронагревающим устройством.

Система вакуумируется и в нее вводится 200 мл бензола; затем вводится 12,1 г

этилена. Молярное отношение бензол/этилен в реагентах, подаваемых на реакцию, составляет 5,2; максимальная степень конверсии для бензола при стехиометрии 1:1 составляет 19,2%

Температура

автоклава быстро повышается до 180oC, и затем автоклав доводится до давления 40 абс.атм посредством азота.

В табл. 7 даются результаты, полученные при испытаниях при различных значениях времени реакции ("t" колонка, ч). Эти данные относятся к конверсии бензола (C6 конв.) и к молярной избирательности этилбензола по отношению к тому же бензолу (C8/C6 изб.).

Примеры 34-36. Испытания осуществляются таким же образом, как и в примерах 32-33, при температуре 200oC с использованием 2 г B-Al-BOR-B цеолита, полученного согласно примеру 2, в качестве катализатора.

Результаты даются в табл. 8.

Реферат

Использование: в нефтехимической промышленности. Сущность изобретения: продукт: кумол, этилбензол. Реагент 1: бензол. Реагент 2: пропилен или этилен. Условия: 100 - 300oC, 10-50 атм, мольное отношение Реагент 1/Реагент 2 от 4 до 15. Катализатор: цеолит β в естественном состоянии или модифицированном изоморфным замещением алюминия бором. 4 з.п. ф-лы, 8 табл.

Комментарии