Изобретение относится к органической химии и касается способа получения

окси- и метоксипроизводных ди- фенилметана.

Известен способ получения окси- и метоксипроизводных дифенилметана путем

конденсации формальдегида или триоксана с фенолом или анизолом в

присутствии катализатора - твердой кислоты, например кристаллического алюмосиликата.

Наиболее близким техническим решением к предлагаемому является конденсация

указанных соединений, катализируемая цеолитами типа X, Y и морде-

нитом в кислотной форме, или содержа ы

щмх металл из группы лантаноидов при повышенных температурах.

Недостатком известного способа является низкая селективность по выходу пара-изомера, 4,V-диокси- или

диметоксидифенилметана в смеси с b,k и 2,k -изомерами, который не превышает 29%.

Цель изобретения - повышение выхода пара-изомера.

С этой целью предложено использовать в качестве катализатора цеолиты

из силикатов путем замены части кремния бором и алюминием, алюминием и

титаном, титаном и железом, а также цеолит ZSM-5. Реакцию проводят в подходящем

инертном растворителе, растворяющем реагирующие вещества, и температуре от комнатной до 200 С,

предпочтительно от 50 до 120°С в периодическом или непрерывном режиме

с отделением продукта реакции и рециркуляцией непрореагировавших веществ

. Давление в реакторе определяется упругостью паров компонентов при заданной температуре. Катализатор

используется в виде микросфер диаметром 20 мкм и содержит один из

цеолитов А, В, С в чистом виде или в смеси с олигомерным оксидом кремния

и имеет состав, соответствующий общим формулам рН А102-qBz03-Si02, где ,005-0,0032 и ,005-0,02 для

цеолита А. рН А102qTi02- SiOz, где ,0073-0,0081 и ,0225-0,025 для

цеолита В, рН F Oj-qTiOg- SiOj, , где ,0025 и ,0188-0,0208 для цеолита

С. Каждый из цеолитов А,, В, С имеет характерные рентгеновский и дифрационный

и инфракрасный спектры, приведенные соответственно в табл. 1-3.

При конденсации формальдегида и фенола реакцию проводят в воде при

температуре кипения и при конденсации триоксана и фенола в бензоле при 120°С.

Преимуществом изобретения являетс высокий выход пара-изомера (,),

который составляет по сравнению с выходом 29% в известном способ

Пример 1. Цеолит А получают по общей для всех цеолитов методике, включающей следующие операции.

В гидротермальных условиях проводят реакцию между производными кремния

, бора, алюминия и азотным органическим основанием в молярных отношениях

Si02/Al20i 100, предпочтительно

-

.

15

20

в пределах от 300 до 00, 5Ю2/Вг03 , возможно в присутствии одной или большего числа солей щелочного

или щелочноземельного металла и/или гидроокисей, при молярном отношении

M/Si02 (здесь и далее М означает катион щелочного или щелочноземельного

металла) реагирующих веществ меньJQ шем, чем 0,1, предпочтительно меньшем 0,01.

В эмпирической формуле катализатора алюминий (здесь и далее показан

в Форме НАЮ2, чтобы подчеркнуть, что материал существует в протонирован-

ной форме).,Если нет специального указания на отношение между различными

реагентами, то алюминий применяют в форме А1гО, поскольку такая форма наиболее употребительна.

Производное кремния выбирают из силикагеля, силиказоля и алкилсили-

катов, среди последних тетраэтилси- ликат наиболее предпочтителен, про25

изводное бора выбирают из борной кислоты и органических производных бора

, таких, например, как алкилбора- ты, предпочтительно триэтилборат,

производные алюминия выбирают из его солей, таких как, например, галоидо-

производные и гидроокиси, а также органические производные, например,

такие как алкилалюминаты, предпочтительно изопропилалюминат.

Азотсодержащим органическим ос35 нованием может быть гидрооксид ал-

киламмония, предпочтительно гидрооксид тетрапропиламмония,, f

В случае применения гидрооксида тетрапропиламмония (ГТПА) отношение

TPA/S102 находится в пределах 0,1- 1,0, предпочтительно 0,2-0,.

Реакцию ведут при 100-200°С, предпочтительно 1бО-180°С, и рН в преде 5

лах 9-1 , предпочтительно 10-12, в течение от 1 ч до 5 дней, предпочтительно 3-10 ч.

Цеолит А готовят следующим образом. 67,8 г А1(Ж).}}3 9И20 растворяют

в 1275 г этилового спирта и к полученному таким путем раствору добавляют

при перемешивании 2 819 г тетра- этилсиликата до получения однородного и прозрачного раствора.

55 в реактор из нержавеющей стали помещают при перемешивании в указанном

порядке 1036 г деионизированной воды, 8878 г водного раствора ГТПА с кон30

167,5 г

центрацией 15,5 мас.% и

кообразной борной кислоты.

После полного растворения борной

кислоты к раствору добавляют ранее приготовленный раствор и мешивают при 60°С приблизительно 4

до завершения гидролиза кремния и практически полного удаления

го спирта. Молярное соотношение компонентов в реакционной смеси ляет Si02/Al203 150, SiOz/B20 10,

TPA/Si02 0,5, HaO/SiO,,.

Полученный раствор помещают в автоклав

и нагревают при самопроизвольно развивающемся давлении при k ч. Выгруженный продукт центрифуги

руют и осадок, вынутый из центрифуги тщательно диспергируют в 70 л деиони

зированной воды, полученную суспензи снова центрифугируют и получают промытый уплотненный осадок.

;

4 Часть этого осадка прокаливают на

воздухе 5 ч при 550°С. При этом образуется цеолит, безводная форма которого

имеет следующий состав, в молях по отношению к Si02: 0,0098 А1203

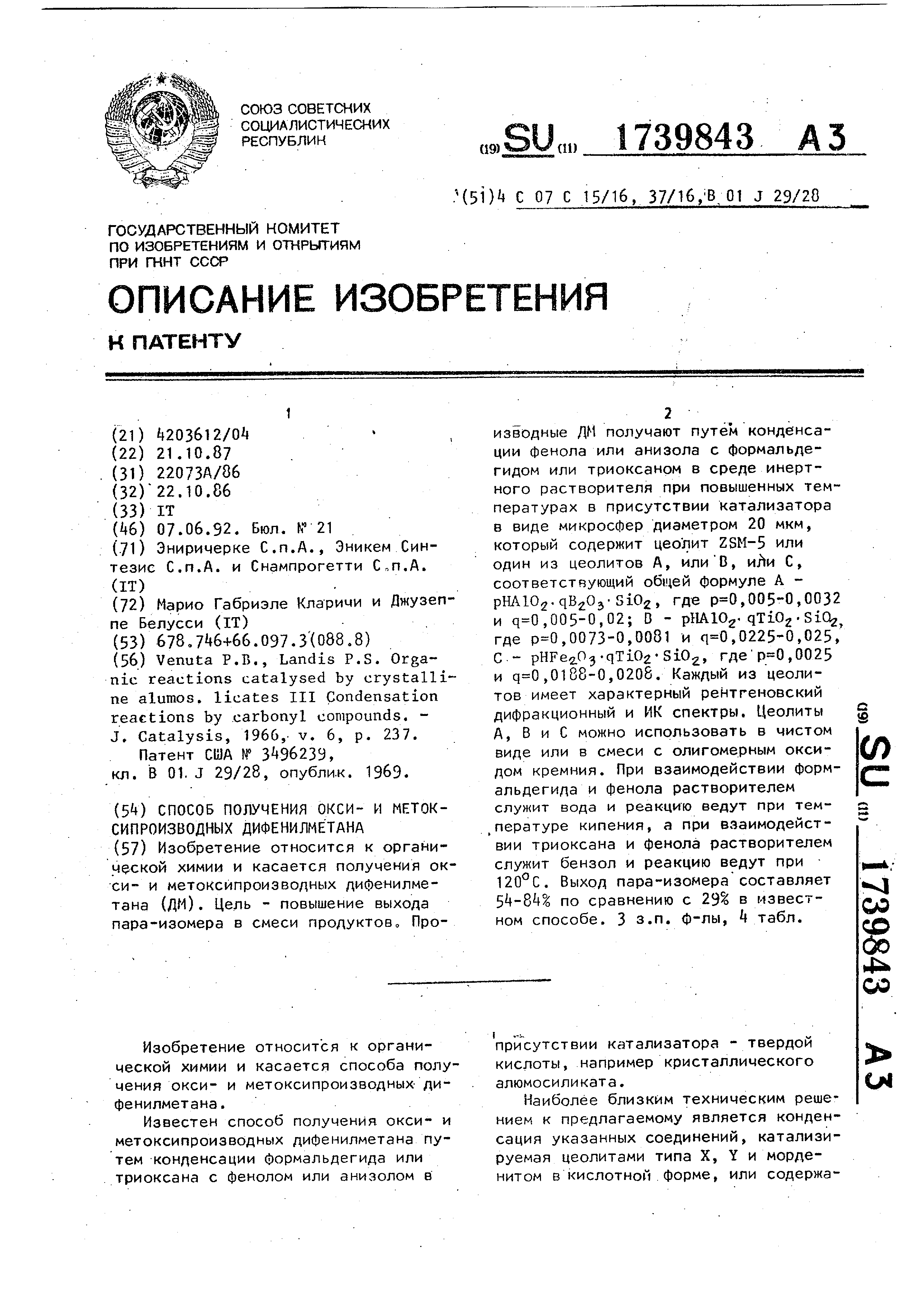

0,0108 , si°2.Полученный цеолит А имеет рентгеновский диффракционный спектр (рентгенограмма

) и ПК-спектр, приведенные в табл. 1.

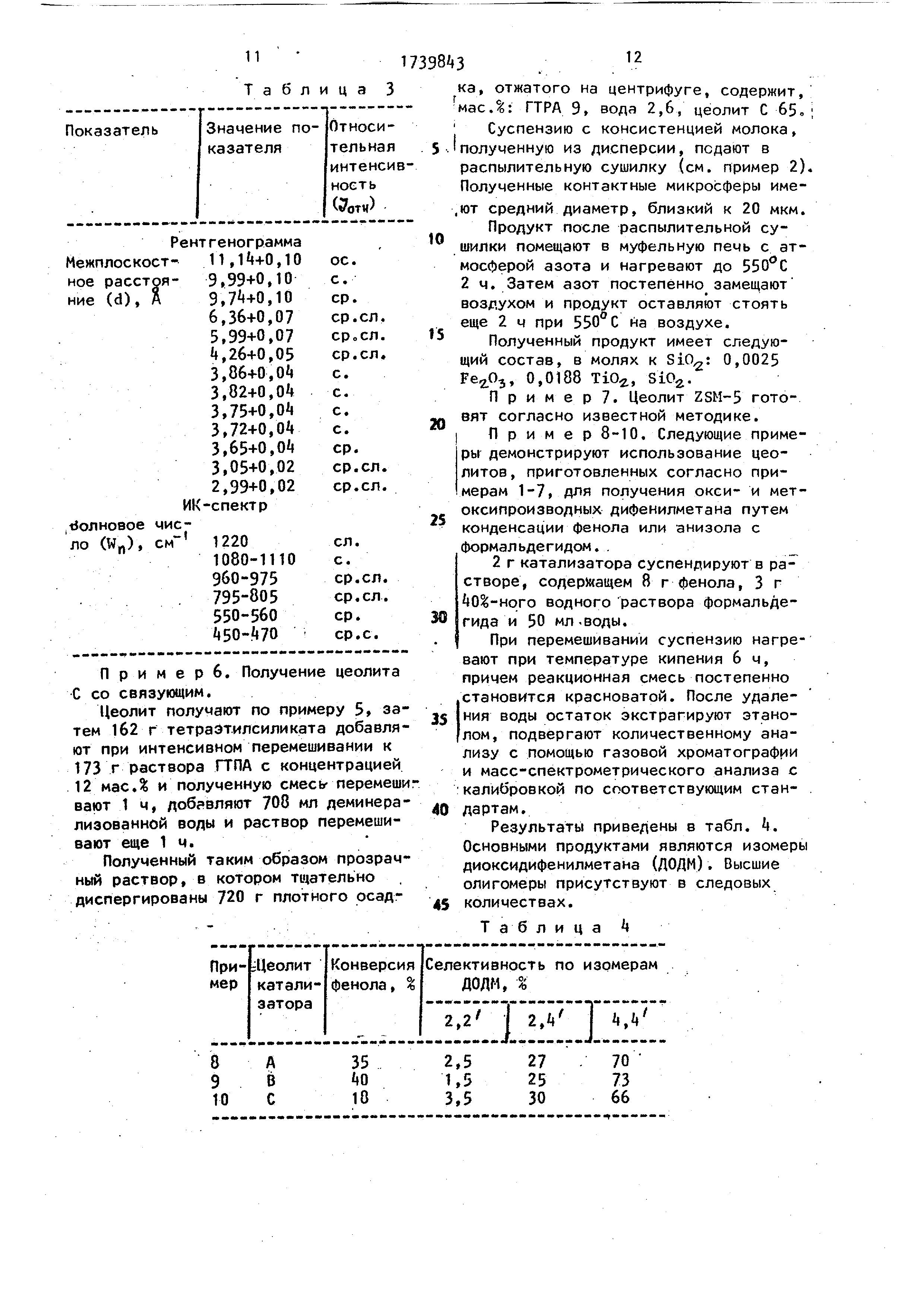

Т а -б л и ц а 1

Рентгенограмма .ежплоско- 11,12+0,10 тное рас- 9,98+0,10 .

стояние 9,,10 (d), 1 6,,07 5,97+0,07 ,,05

3,,04 3,81+0,0 3,73+0,0 3,71+0,(И

з,бз+о,о4

3,,02 2,97+0,02

о.с.

с. ср. ср.ел.

с

-II- - -

п

ср. ср .ел.

Примечание. Здесь и далее для обозначения интенсивности приняты сокращения: с - сильная, ел. -

слабая, ср. - средняя, ср.с. - между средней и сильной, ср.ел. - между средней и слабой.

Пример2. Получение цеолита А со связующим.

Цеолит А получают, как указано в примере 1. Затем 219 г тетраэтил-

силиката при интенсивном перемешивании добавляют к г раствора ГТПА

с концентрацией 12 мас.% и реакционную смесь перемешивают 1 ч, после

этого к смеси добавляют 958 мл деминерализованной воды, и перемешивание

продолжают еще 1 ч. Из прозрачного раствора после гидролиза получают

875 г осадка следующего состава, мае.: ТРА 9, вода 26, цеолит А 65.

Суспензию с консистенцией молока, полученную из дисперсной массы, подают

в распылительную сушилку (Ниро- Атомайзер, дисковая распылительная

сушилка, температура выходящего воз- духа 120°С, диаметр камеры 1,5 м) и

получают плотные микросферы со средним диаметром, близким к 20 мкм.

Продукт прокаливают при 550°С в муфельной печи в атмосфере азота в

течение 2 ч, а затем азот постепенно замещают воздухом, и продукт дополнительно

выдерживают 2 ч при 550°С на воздухе.

Полученный катализатор имеет следующий состав, в молях относительно Si02: 0,0088 , 0,0097 Вг03,

SiOz.

П р и м е р 3. Цеолит В получают

по общей методике, применяя следующие операции.

В гидротермальных условиях проводят реакцию между производными крем-

нив- титана, алюминия и азотсодержащим органическим основанием при молярном

отношении Si02/Alz05 большем 100, предпочтительно 300-400, при молярном отношении Si02/Ti02 большем

5, предпочтительно V5-25, при моляр- ном отношении H20/Si02, в пределах

10-100, предпочтительно 30-50, возможно в присутствии одной или большего

числа солей щелочного и/или щелочноземельного металла и/или гидрооксидов , при молярном отношении

M/Si02 (где И катион щелочного и/или щелочноземельного металла) меньшем

0,1, предпочтительно Меньшем 0,01„ Производное кремния выбирают из силикагеля, силикэзоля и а лкилсили-

катов, среди которых тетраэтилсили- кат наиболее предпочтителен, производное

титана выбирают из солей таких , например, как галоидные соли и органических производных титана,

таких, например, как алкилтитанаты, предпочтительно тетраэтилтитанат,

производные алюминия выбирают среди его солей, таких, например, как галоидные

соли и гидрооксиды, а также органических производных, таких например , как алкилалюминаты, желательное

расстояние (d) , A

но изопропилалюминат.|

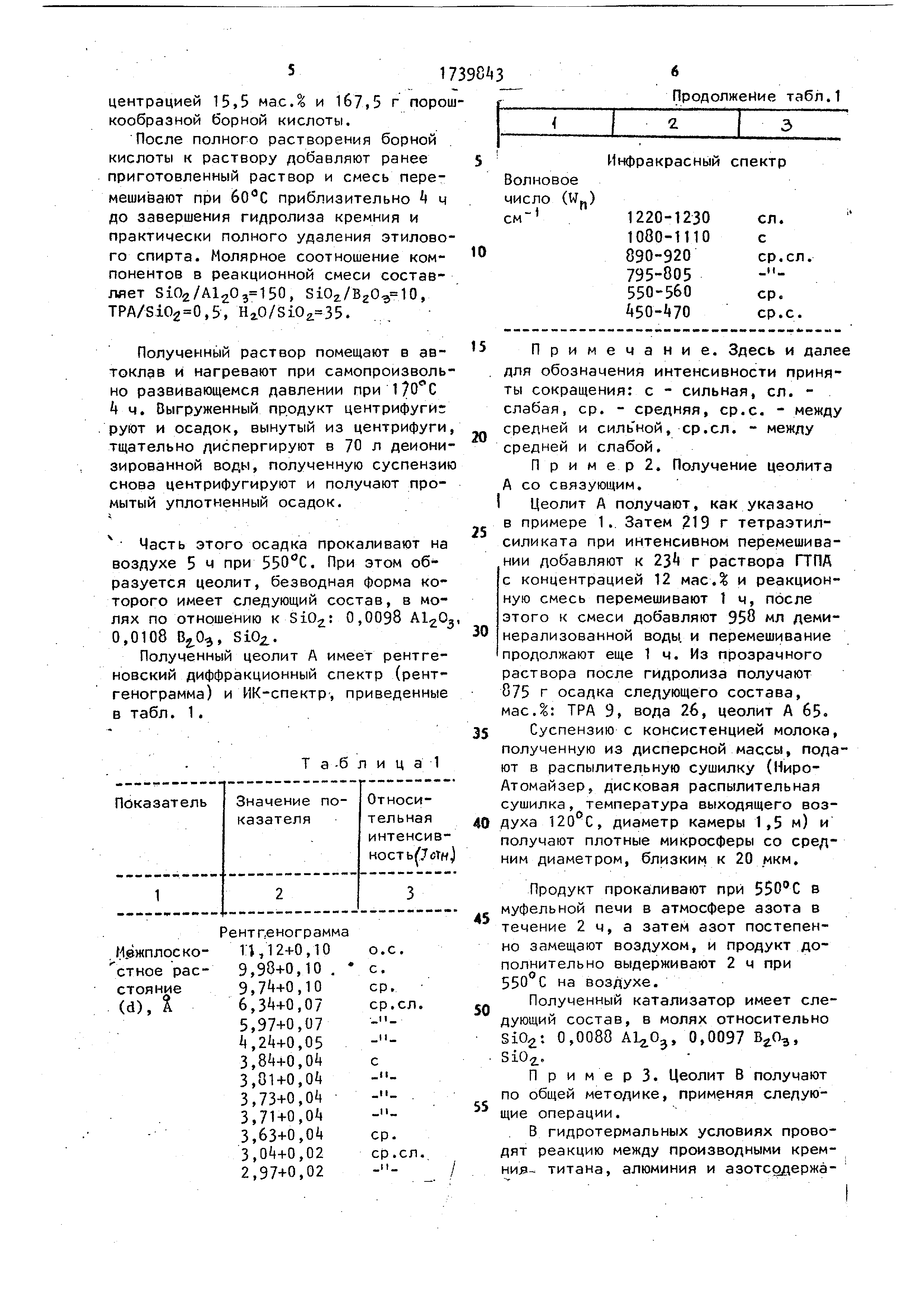

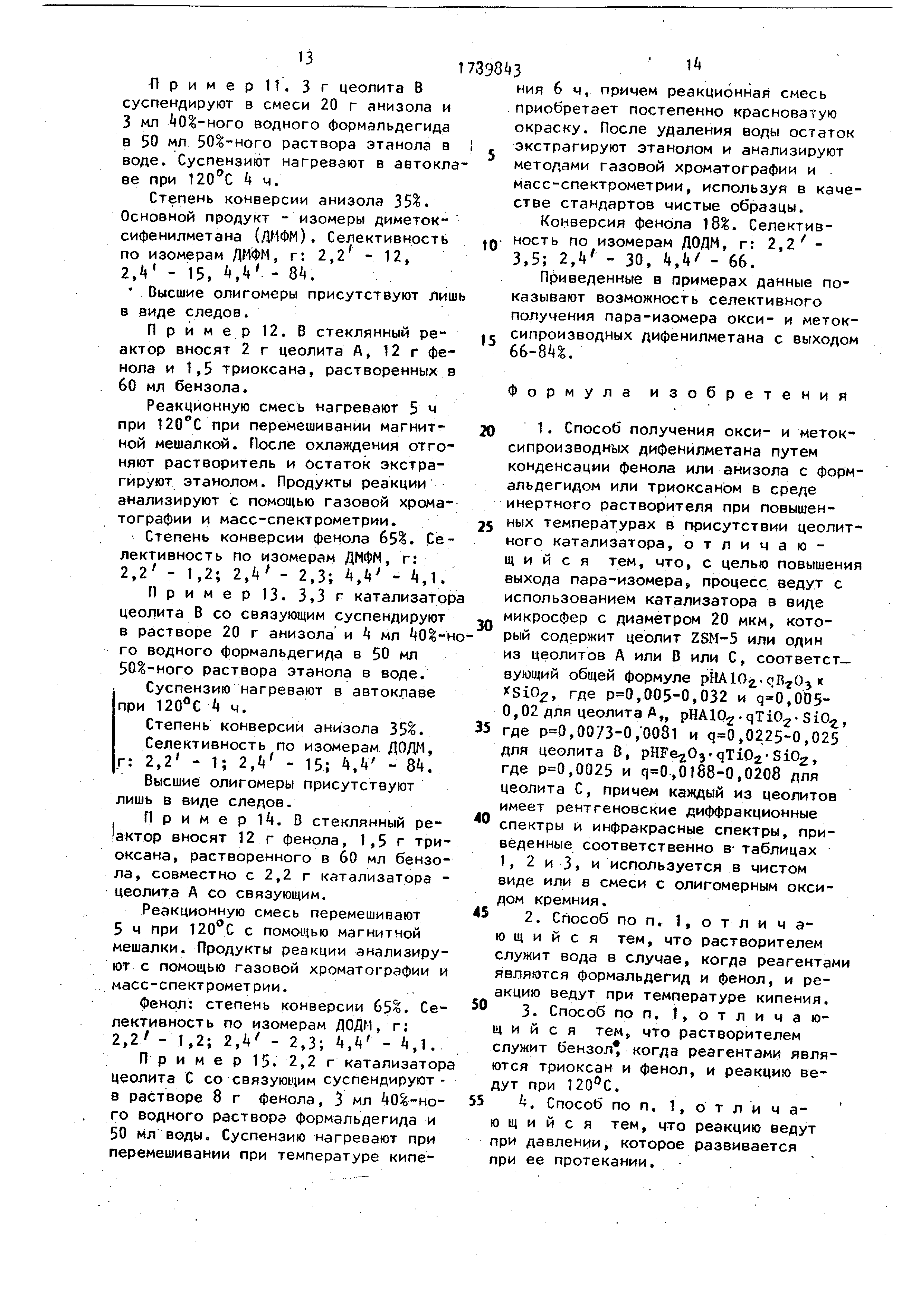

Азотсодержащим органическим основа- Таблица 2

нием может служить гидроокись алкил- аммония, предпочтительно ГТПА.

Соотношение FTPA/Si02 выбирают в пределах 0,1-1,0, предпочтительно 0,2- 0,4.35

Реакцию проводят при 100-200°С и рН в пределах 9-14, желательно 10-

12, причем длительность проведения реакции находится в пределах от 1 ч до 5 дней, желательно ч. 40

Цеолит В готовят следующим образом .

27 г изопропоксида аммония растворяют в 5400 г раствора ГТПА с концентрацией 18,7 мае Д.

Отдельно растворяют 230 г тетра- этилортбтитаната в 4160 г тетраэтилсиликата

и этот раствор добавляют к предшествующему раствору при перемешивании .

Полученную смесь нагревают до 50- 60°С при перемешивании до получения

гомогенного раствора. После этого добавляют 10 л воды.

Полученный раствор выгружают в 55 автоклав и нагревают при самопроиз,-

|вольно образующемся давлении при l70°C 4 ч.

45

50

Рентгенограмма

Межплоскост- 11,14+0,10о.с.

9,99+0,10с

9,74+0,10ср.

6,36+0,07ср.ел.

5,99+0,07ср.ел.

4,26+0,05ср.ел.

3,86+0,04с.

3,82+0,04с.

3,75+0,04с.

3,72+0,04с.

3,65+0,04ср.

3,05+0,02ср.ел.

2,99+0,02ср.ел.

Инфракрасный спектр Волновое число (Wft), см

I

1220-1230 1080-1110

960-975 795-805

ел. с.

ср.ел. ср.ел.

0

5

5

Продукт, выгруженный из автоклава

, центрифугируют и промывают дважды при повторном диспергировании, за

тем центрифугируют. Часть промытого и плотно отжатого на центрифуге осадка

прокаливают на воздухе 5 ч при 550° С до образования цеолита С,

имеющего в безводной форме следующий состав, в молях по отношению к Si02:

0,0081 AL, 0,0250 Т10г, 810г.

Рентгенограмма и ИК-спектр цеолита

В приведены в табл. 2.

П р и м е р 4. Приготовление цеолита В со связующим.

Цеолит получают по примеру 3 затем при интенсивном перемешивании добавляют

320 г тетраэтилсиликата к 340 г водного раствора ГТПА с концентрацией 12 мае Д. Полученную смесь

нагревают 1 ч, затем добавляют 1400 мл деминерализованной воды и

раствор выдерживают при перемешивании еще 1 ч,

Полученный прозрачный раствор содержит 1280 г тщательно диспергированного

, промытого, плотно отжатого на центрифуге осадка, содержащего,мае.%: .ТПА 9, вода 26, цеолит В 65.

ное расстояние (d) , A

0

5

5

0

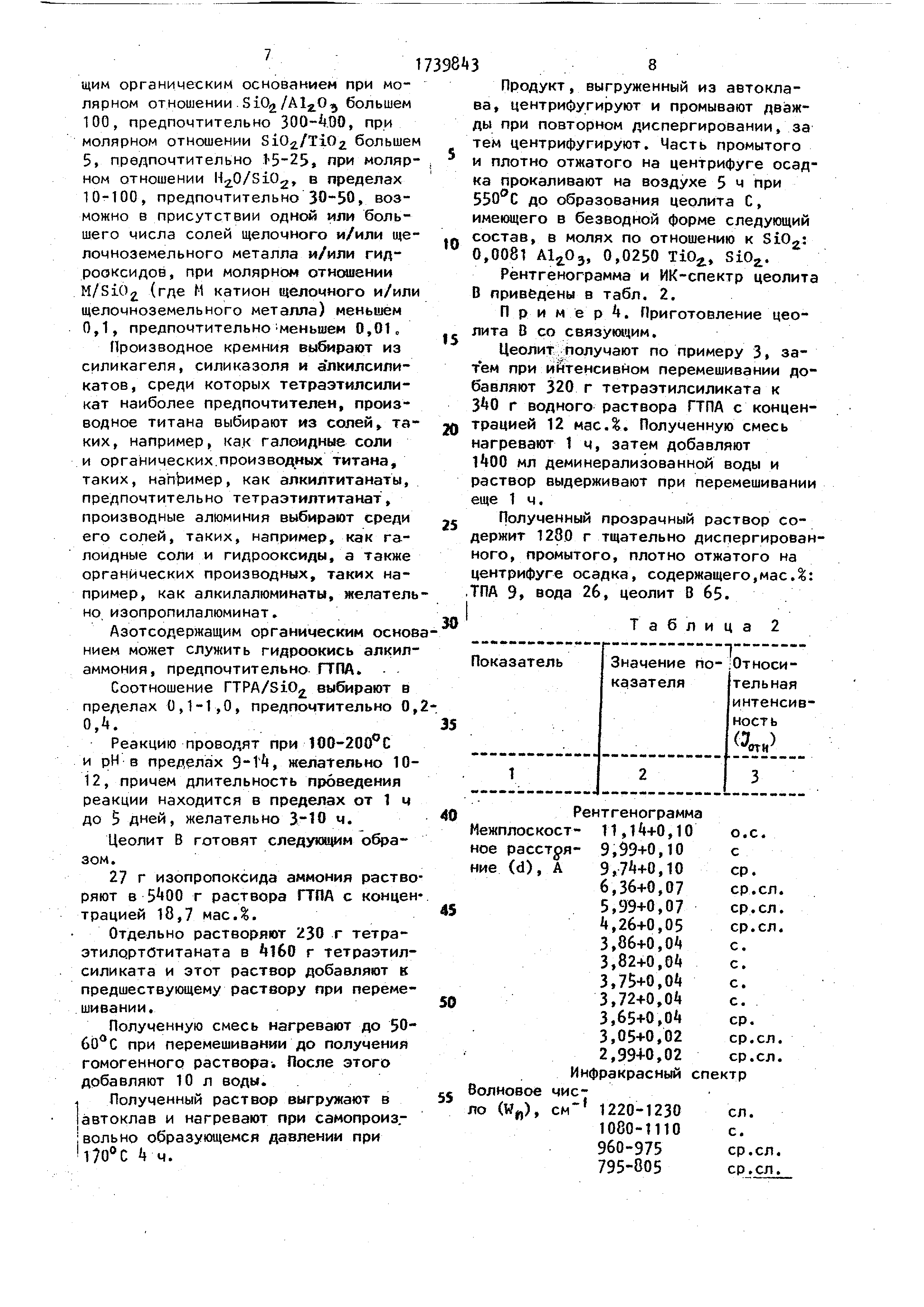

Рентгенограмма

Межплоскост- 11,14+0,10о.с.

9,99+0,10с

9,74+0,10ср.

6,36+0,07ср.ел.

5,99+0,07ср.ел.

4,26+0,05ср.ел.

3,86+0,04с.

3,82+0,04с.

3,75+0,04с.

3,72+0,04с.

3,65+0,04ср.

3,05+0,02ср.ел.

2,99+0,02ср.ел. Инфракрасный спектр

Волновое число (Wft), см

I

1220-1230 1080-1110 960-975 795-805

ел. с.

ср.ел.

ср.ел.

Продолжение табл.2

Примечание. Приведены только основные характеристические полосы цеолита В.

Суспензию с консистенциейi молока, полученную после диспергирования,

подают в распылительную сушилку (см. пример 2). Полученные компактные микросферы

имеют средний диаметр, близкий к 20 мкм.с

Продукт загружают в муфельную

печь и нагревают до 550°С в течение 2 ч в атмосфере азота. Затем азот постепенно

вытесняют воздухом и продукт выдерживают при 550°С дополнительно 2 ч на воздухе.

Полученный продукт имеет следующий состав, в молях относительно

0,0073 А1Ј03, 0,0255 Ti02, Si(2.

Пример 5. Приготовление цеолита С.

В гидротермальных условиях производные кремния, титана, железа и азотсодержащее

органическое основание реагируют при молярном отношении большем 50, желательно

150-600, при молярном отношении SiO /Ti02 большем 5, желательно 15-

25, при молярном отношении HjO/SiOg в пределах 10-100, желательно 30-50,

возможно при наличии одной или большего числа солей щелочного или щелочноземельного

металла и/или гидроокисей , при молярном отношении M/SiO меньшем 0,1, предпочтительно

меньшем 0,08.

Здесь и далее в эмпирической формуле

материала железо показано в форме HFe02, чтобы подчеркнуть, что материал

находится в Н форме. Если нет специального указания, то железо используют

в форме Fe203, как наиболее употребительной.

Производное кремния выбирают из

силикагеля, силиказоля и алкилсили- катов, среди которых тетраэтилсиликат

наиболее предпочтителен, производные титана выбирают среди солей, таких,

например, как галоидные соли, и органических производных титана, таких,

например, как алкилтитанаты, желательно тетраэтилтитанат, производное

железа выбирают среди его солей,лЈких

t739843

10

как, например, галоидные соли или нитраты , гидрооксидов и органических

производных, таких, например, как ал- коксиды.

Азотсодержащее органическое основание может быть представлено гидрооксидом алкиламмония, желательно

ГТПА.

В случае применения ГТПА отношение ГТРА/SiO заключено в пределах 0,1-

1,0, желательно 0,2-0,4.

Реакцию проводят при 100-200 С,

желательно 1бО-180°С, при рН, нахо- 5 дящемся в пределах 9-14, желательно

10-12, и за промежуток времени от 1 ч до 5 дней, предпочтительно 3- 10 ч.

Ферросиликат титана получают следующим обрйзом.

20,2 г Fe(NOg)3-9H20 растворяют в воде и из раствора осаждают гидрооксид

путем добавления гидрата аммония . Осадок отфильтровывают, промывают

до нейтральной реакции путем повторного диспергирования в холодной

воде и фильтрации до нейтральной реакции . Влажный гидрооксид затем растворяют

в 2700 г ГТРА с концентрацией 18,7 мас.%.

Отдельно растворяют 114 г тетра- этилортотитаната в 2080 г тетраэтил-

ортосиликата и этот раствор добавляют к предшествующему раствору при перемешивании .

Полученную смесь нагревают до 50- 60°С при перемешивании до получения

гомогенного раствора,, затем добавляют 5 л воды.

Полученный таким путем раствор помещают в автоклав и Нагревают при

самопроизвольно развивающемся давлении при 170°С 4 ч.

Продукт, выгруженный из автоклава , центрифугируют и дважды промывают

iпутем повторного диспергирования и центрифугирования. Часть плотного

промытого осадка, отжатого на центрифуге , прокаливают на воздухе 4 ч

при 550°С до образования цеолита, имеющего в безводной форме, следующий

состав, в молях к 810г: 0,0025 Fe/, 0,0208 ТЮг, Si02.

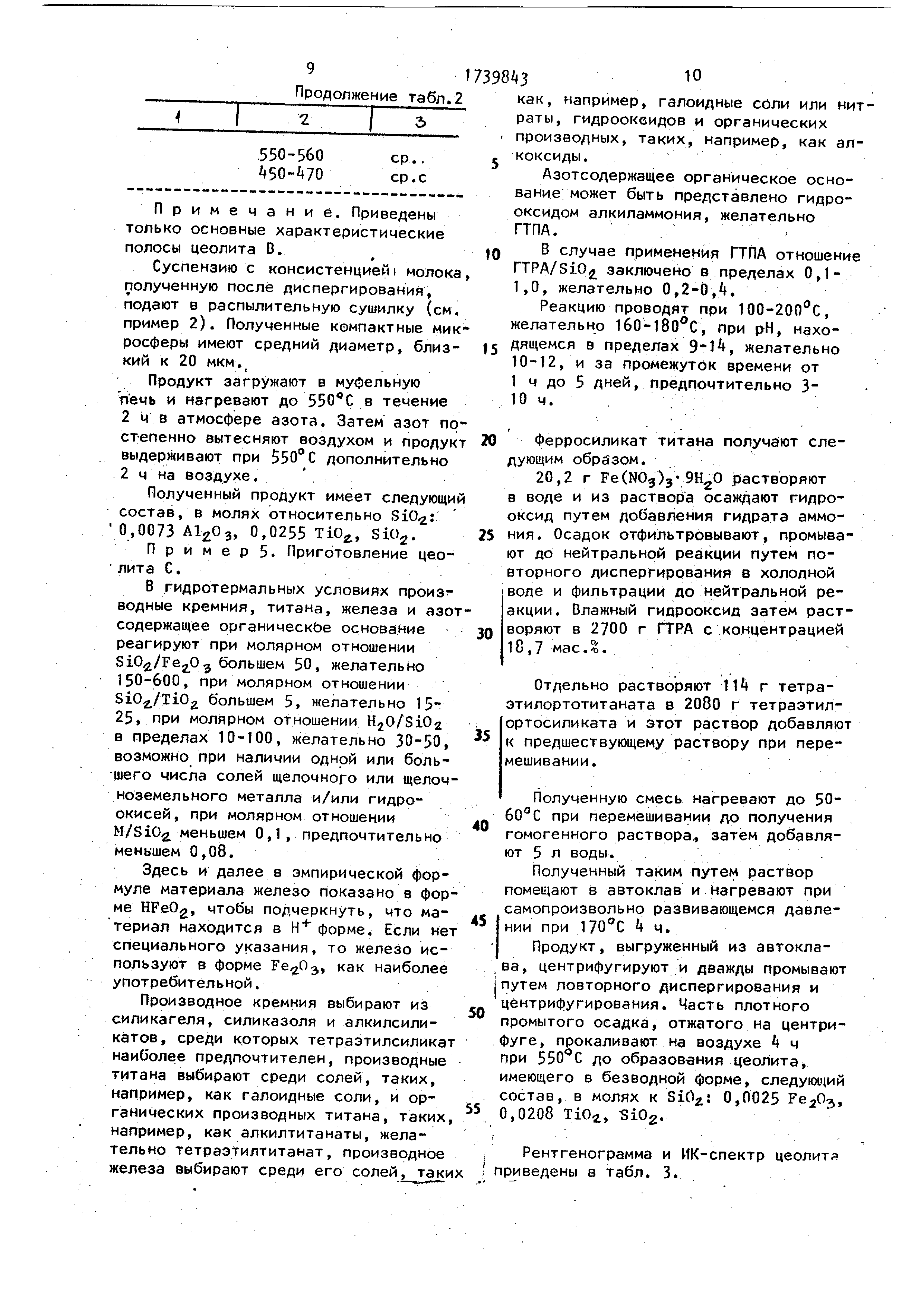

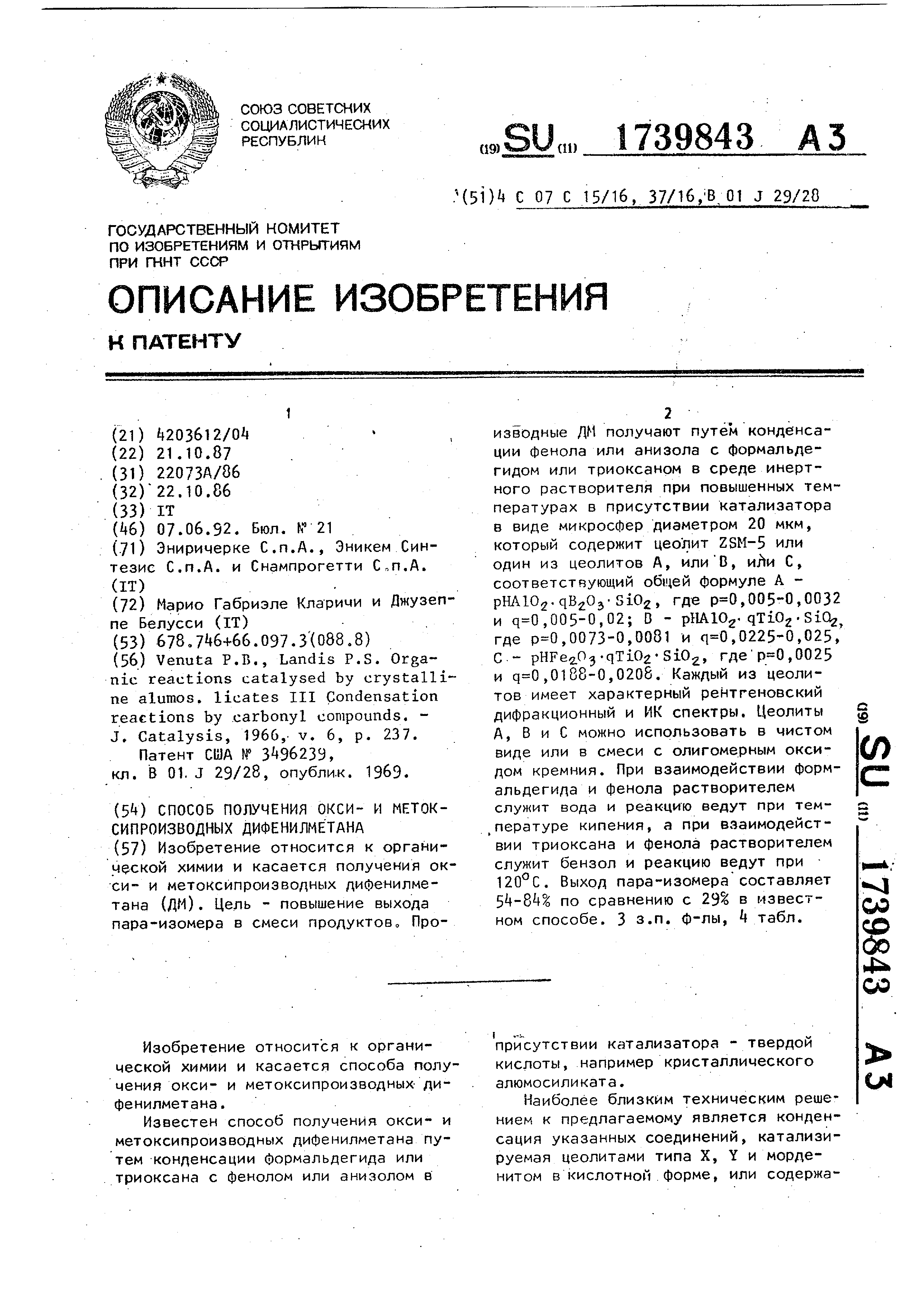

Рентгенограмма и ИК-спектр цеолит приведены в табл. 3.

блица 3

17398 3

ка

ма

П р и м е р 6. Получение цеолита

С со связующим.

Цеолит полумают по примеру 5, затем

162 г тетраэтилсиликата добавляют при интенсивном перемешивании к

173 г раствора ГТПА с концентрацией 12 мас.% и полученную смесь- перемешивают

1 ч, добавляют 708 мл деминерализованной воды и раствор перемешивают еще 1 ч.

Полученный таким образом прозрачный раствор, в котором тщательно

диспергированы 720 г плотного осад12

S

0

5

0

5

0

5

ка, отжатого на центрифуге, содержит, масД: ГТРА 9, вода 2,6, цеолит С 65, ;

Суспензию с консистенцией молока,

полученную из дисперсии, подают в

распылительную сушилку (см. пример 2). Полученные контактные микросферы име

,ют средний диаметр, близкий к 20 мкм.

Продукт после распылительной сушилки

помещают в муфельную печь с атмосферой азота и нагревают до 550°С

2 ч. Затем азот постепенно замещают воздухом и продукт оставляют стоять

еще 2 ч при 550°С на воздухе.

Полученный продукт имеет следующий

состав, в молях к 0,0025 , 0,0188 TiCbz., Si02.

Пример. Цеолит ZSM-5 готовят согласно известной методике.

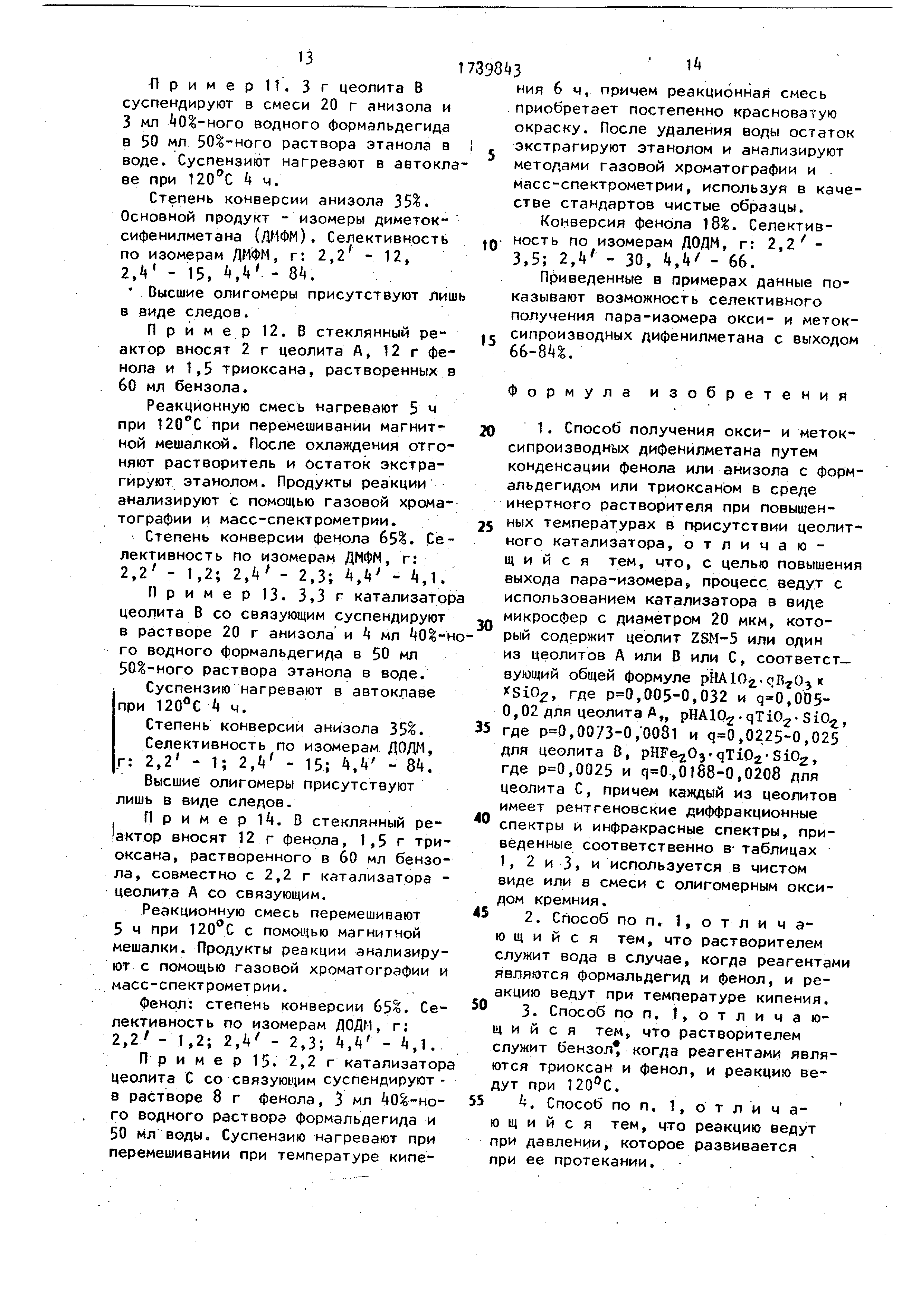

I Пример 8-10. Следующие примеры демонстрируют использование цеолитов

, приготовленных согласно примерам 1-7, для получения окси- и мет-

оксипроизводных дифенилметана путем конденсации фенола или анизола с формал ьде г идом.

2 г катализатора суспендируют в растворе , содержащем 8 г фенола, 3 г

0%-ного водного раствора формальдегида и 50 мл -воды.

При перемешивании суспензию нагревают при температуре кипения 6 ч,

причем реакционная смесь постепенно становится красноватой. После удаления

воды остаток экстрагируют этанолом , подвергают количественному анализу

с помощью газовой хроматографии и масс-спектрометрического анализа с

калибровкой по соответствующим стандартам .

Результаты приведены в табл. .

Основными продуктами являются изомеры диоксидифенилметана (ДОДМ). Высшие

олигомеры присутствуют в следовых количествах.

Таблица k

13

-Пример 11. Зг цеолита В

суспендируют в смеси 20 г анизола и 3 мл 40%-ного водного формальдегида

в 50 мл 50%-ного раствора этанола в воде. Суспензиют нагревают в автоклаве при 120°С 4 ч.

Степень конверсии анизола 35%. Основной продукт - изомеры диметок-

сифенилметана (ДМФМ). Селективность по изомерам , г: 2,2 - 12, 2,4 - 15, 4,4 - 84.

Высшие олигомеры присутствуют лиш в виде следов.

Пример 12. В стеклянный реактор

вносят 2 г цеолита А, 12 г фенола и 1,5 триоксана, растворенных в 60 мл бензола.

Реакционную смесь нагревают 5 ч при 120°С при перемешивании магнитной

мешалкой. После охлаждения отгоняют растворитель и остаток экстрагируют этанолом. Продукты реакции

анализируют с помощью газовой хроматографии и масс-спектрометрии.

Степень конверсии фенола 65%. Селективность по изомерам ДМФМ, г: 2,2 - 1,2; 2,4 - 2,3; 4,4 - 4,1.

Пример 13. 3,3 г катализатор цеолита В со связующим суспендируют

в растворе 20 г анизола и 4 мл 40%-н го водного формальдегида в 50 мл

50%-ного раствора этанола в воде.

Суспензию нагревают в автоклаве

при 120°С 4 ч.

Степень конверсии анизола 35%.

Селективность по изомерам ДОДМ, г: 2,2 - 1; 2,4 - 15; 4,4 - 84.

Высшие олигомеры присутствуют лишь в виде следов.

Пример 14. В стеклянный ре-

актор вносят 12 г фенола, 1,5 г триоксана , растворенного в 60 мл бензола

, совместно с 2,2 г катализатора - цеолита А со связующим.

Реакционную смесь перемешивают 5 ч при 120°С с помощью магнитной

мешалки. Продукты реакции анализируют с помощью газовой хроматографии и масс-спектрометрии.

Фенол: степень конверсии 65%. Селективность по изомерам ДОДИ, г;

2,2 - 1,2; 2,4 - 2,3; 4,4 - 4,1.

Пример 15. 2,2 г катализатор

цеолита С со связующим суспендируют - в растворе 8 г фенола, 3 мл 40%-но-

го водного раствора формальдегида и 50 мл воды. Суспензию нагревают при

перемешивании при температуре кипе739843

14

(

10

15

ния 6 ч, причем реакционная смесь приобретает постепенно красноватую

окраску. После удаления воды остаток экстрагируют этанолом и анализируют

методами газовой хроматографии и масс-спектрометрии, используя в качестве стандартов чистые образцы.

Конверсия фенола 18%. Селективность по изомерам ДОДМ, г: 2,2 -

3,5; 2,4 - 30, 4,4/ - 66.

Приведенные в примерах данные показывают

возможность селективного получения пара-изомера окси- и меток- сипроизводных дифенилметана с выходом

66-84%.

Формула изобретения

5

1. Способ получения окси- и меток- сипроизводных дифенилметана путем

конденсации фенола или анизола с формальдегидом или триоксаном в среде

инертного растворителя при повышенных температурах в присутствии цеолит-

ного катализатора, отличающийся тем, что, с целью повышения выхода пара-изомера, процесс ведут с

использованием катализатора в виде микросфер с диаметром 20 мкм, который

содержит цеолит ZSM-5 или один из цеолитов А или В или С, соответствующий

общей формуле pJIA102. « XSi02, где ,005-0,032 и ,005- 0,02 для цеолита А„ pHAlOg.qTiO. SiOz,

5 где ,0073-0, 0081 и ,0225-0,025 для цеолита В, pHFajpC -qTiQ Si02, где ,0025 и ,0188-0,0208 для

цеолита С, причем каждый из цеолитов имеет рентгеновские диффракционные

спектры и инфракрасные спектры, приведенные соответственно в- таблицах

1, 2 и 3, и используется в чистом виде или в смеси с олигомерным оксидом кремния.

2.Способ по п. отличающий с я тем, что растворителем

служит вода в случае, когда реагентами являются формальдегид и фенол, и реакцию

ведут при температуре кипения.

3.Способ по п. отличающийся

тем, что растворителем служит бензол когда реагентами являются триоксан и фенол, и реакцию ведут

при 120°С.

5 4. Способ по п. отличающийся тем, что реакцию ведут

при давлении, которое развивается при ее протекании.

0

0

5

Комментарии