Процесс катионной полимеризации для синтеза наноструктурных полимеров, содержащих графен - RU2652115C2

Код документа: RU2652115C2

Чертежи

Описание

Настоящее изобретение относится к способу синтеза наноструктурных полимеров, содержащих графен.

В настоящей патентной заявке все рабочие условия, упомянутые в тексте, следует рассматривать как предпочтительные условия, даже если это явно не заявлено.

Для целей настоящего документа термин "содержать" или "включать" также включает термины "состоящий в" или "по существу состоящий из".

Для целей настоящего документа определения интервалов всегда включают крайние значения, если не указано иначе.

Графен состоит из двумерной сотовой структуры, состоящей из sp2-гибридизированных атомов углерода (приблизительно 38 на нм3), соединенных друг с другом в соответствии со структурой решетки с шестиугольными кольцами, имеющей длину связи С-С, приблизительно равную 0,142 нм, без дефектов из-за наличия гетероатомов (Reddy еt al., Nanotechnology, 2006, 17, 864-870;. Bouchvalov еt al., Phys. Rev. B 2008, 77, 035427/1-6; Andres еt al., Phys. Rev. В 2008, 77, 045403/1-5).

Графеновые листы могут состоять из смеси полностью эксфолиированных одиночных листов графита и частично эксфолиированных листов графита (двух или более).

Одиночный лист графена имеет толщину приблизительно 1 нм (Ван-дер-Ваальсова толщина равна 0,34 нм), удельную поверхность предпочтительно в интервале от 100 до 2630 м2/г (максимальная теоретическая удельная поверхность), соотношение высота/ширина (коэффициент формы) обычно от 100 до 100000 и объемную плотность в интервале от 0,1 до 200 кг/м3 (WO 2010/042912, US 2011/0189452).

Графен имеет высокий индекс подвижности электронов, равный 15000 см2⋅В-1⋅с-1, электронное сопротивление, равное 1×10~9 Ом (самое низкое значение, зарегистрированное до сих пор в материале), электро- и теплопроводность (при комнатной температуре), равную 6 См⋅см-1 и 5020 Вт⋅м-1⋅К-1 соответственно (в десять раз выше, чем у серебра).

Двухмерная структура графена и тот факт, что движение электронов может происходить только в двух направлениях, гарантирует уникальные механические и электрические свойства материала, которые выше, чем эти же свойства твердых материалов, имеющих трехмерную структуру, а также свойства газов с двухмерными электронами (Kelly, Applied Science 1981, Essex, England; Blakslee et al., J. Appl. Phys. 1970, 41, 3373; Novoselov et al., Science 2004, 306, 666; Geim, Novoselov, S. Nat. Matre. 2007, 6, 183-191; Pisula, Mullen, Chem. Rev., 2007, 107, 718-747; Zhang et al., Nature 2005, 438, 201-204).

Графены могут, например, оказывать чрезвычайное воздействие на газобарьерные свойства материалов и могут увеличить эффект перколяции даже при низких концентрациях (WO 2010/141348, Schniepp et al., J. Phys. Chem. В 2006, 110, 8535-8539).

Они также обладают исключительными механическими свойствами: они имеют прочность на разрыв, равную 400000 МПа, самую высокую из когда-либо измеренных для материала (US 2011/0281035, WO 2010/141348).

Графен в виде однослойного материала может быть получен только при использовании сложных, трудоемких процессов с низкими выходами (Tung et al., Nature Nanotechnology 2008, 25-29; Park et al., Chem Mater. 2008, 20, 6592- 6594; Kuilla et al., Progress in Polymer Science 2010, 35, 1350-1375; Muller et al., Nat. Nanotechnol. 2007, 3, 101-105).

Некоторыми из данных процессов являются следующие:

- высокотемпературное восстановление карбида кремния (Berger et al., J. Phys. Chem. B 2004, 108, 19912-19916); Berger et al., Science 2006, 312, 1191-1196);

- микромеханическая эксфолиация графита, также известная как микромеханическое расслоение или метод отслаивания (Novoselov et al., Science 2004, 306, 666-669; Lu et al., Nanotechnology 1990, 10, 269-272);

- отложение химических паров и эпитаксиальный рост (Berger et al., Science 2006, 312, 1191-1196;), такой как разложение этилена на поверхности никеля (Eizemberg et al., Surf. Sci. 1979, 82, 228-236; Aizawa et al., Phys. Rev. Lett. 1990, 64, 768-771);

- химическое восстановление оксида графита, эксофолиированного в растворе (Li et al., Nat. Nanotechnol. 2007, 3, 101-105; Berger et al., Science 2006, 312, 1191-1196).

Химическое восстановление оксида графита может быть осуществлено следующим образом:

- гидразином (Stankovich et al., Carbon 2007, 45, 1558-1565);

- диметилгидразином (Stankovich et al., Nature 2006, 442, 282-286;

- гидрохиноном (Wang et al., J. Phys . Chem. C 2008, 112, 8192-8195);

- гидридом натрий-бора (Si, Samulski, Nano Lett. 2008, 8, 1679-1682);

- триптофаном (Gao et al., Chem Mater 2010, 22:2213- 2218);

- аскорбиновой кислотой (Zhang et al., Chem. Commun. 2010, 46, 1112-1114).

Оксид графита может быть получен окислением вспученного графита в кислой среде серной и/или азотной кислотой с использованием в качестве окислителей следующих соединений:

- хлорида калия (Brodie, Ann. Chim. Phys. 1860, 59, 446; Staudenmaier, Ber. Stsch. Chem. Ges. 1898, 31, 1481);

- перманганата калия (Hummers et al., J. Am. Chem. Soc.1958, 80, 1339; US 2798878); перманганата щелочноземельного металла (WO 2010/042912).

Изучение методов, используемых для дисперсий графита в полимерной матрице и получения нанокомпозитов полимер/графен (наноструктурных полимеров), представляет область существенного интереса, так как данные материалы обладают физико-химическими и механическими свойствами, которые нельзя получить у исходных полимеров. Улучшение данных свойств достигается при использовании чрезвычайно низких концентраций нанокомпозита и прямо пропорционально степени диспергирования того же композита в полимерной матрице (Kuilla et al., Progress in Polymer Science 2010, 35, 1350-1375).

Проведены различные исследования, касающиеся получения наноструктурных полимеров, имеющих различные полимерные матрицы, такие как, например, следующие:

- эпоксидные полимеры (Ganguli et al., Carbon 2008/ 46:806- 17); PMMA (Wang et al., Appl. Polym. Sci. 2006, 100, 1427-31);

- полипропилен (Kalaitzidou et al., Compos. Part A 2007, 38, 1675-1682); LLDPE и HDPE (Kim et al., Compos. Part A 2010, 41, 581-587; Kim et al., Polym. Compos. 2009, 31, 755-761.);

- полистирол (Zheng et al., J. Appl. Polym. Sci. 2004, 91, 2781-2788; Zou et al., J. Polym. Sci. Part B, Polym. Phys. 2002, 40, 954-963; Wanga et al., Polymer 2004, 45, 3987-3995; Xiao et al., Polymer, 2002, 43, 2245-2248; Kim et al., Carbon 2007, 45, 1578-1582; Xiao et al., Polymer 2001, 42, 4813-4816; Chen et al., Polymer, 2003, 44, 1781-1784); нейлон (Weng et al., J. Polym. Sci. Part B, Polym. Phys. 2004, 42, 2842-2856);

- полианилин (Du et al., Eur. Polym. J. 2004, 40, 1489-1493);

- полиимиды (Cho et al., Macromol. Mater. Eng. 2005, 290, 179-187); силиконовые каучуки (Mu et al., Thermochim. Acta, 2007, 462, 70-75).

Чистый графен (пристинграфен) не совместим с органическими полимерами и не может образовывать гомогенные соединения с ними в отличие от оксида графита (Dikin et al., Nature, 2007, 448:457- 60; Vickery et al., Adv. Mater. 2009; 21:2180-4; McAllister et al., Chem. Mater. 2007, 19:4396-404; Bourlinos et al., Chem. Mater. 2003; 19:6050-5; Stankovich et al., Carbon. 2007; 45 : 1558-65).

Один из путей равномерного диспергирования нанопластин на основе графена в полимерной матрице может состоять в образовании ковалентных связей между полимерными цепями и нанопластинками. Оксид графита содержит реакционные функциональные группы, такие как гидроксильные, эпоксидные, карбонильные, карбоксильные, и способен взаимодействовать с обоими мономерами и полимерами, содержащими такие функциональные группы, как, например, карбоксильные, и их производные, амины, изоцианаты, по двум различным методам, известным как «прививка от (grafting from)» и «прививка к (grafting to)», как описано Potts J.R. et al., в Polymer, 2011; 52: 5-25.

Пример метода «прививка к» можно найти в публикации Cerezo et al., Macromol. Mater. 2007, 292, 155-168, который описывает функционализацию полипропилена малеиновым ангидридом и последующую прививку эксфолиированного оксида графита на функционализированный полимер благодаря взаимодействию малеинового ангидрида с гидроксильными, карбонильными и карбоксильными группами оксида. Как только оксид графита равномерно продиспергирован в полимерной матрице, можно осуществить восстановление до графена, избегая упаковки различных слоев нанокомпозита.

Авторами настоящего изобретения предлагается особенно эффективный и экономичный способ синтеза наноструктурных полимеров на основе графена, который позволяет соединить винил-ароматический полимер с оксидом графита с получением дисперсии нанометрического уровня.

При помощи способа катионной полимеризации, являющегося целью настоящего изобретения, была получена особенно эффективная дисперсия на нанометрическом уровне в отличие от того, что имеет место в известном уровне техники, где полученные дисперсии всегда частично имеют заметную кристалличность, о чем можно судить по данным рентгеноструктурного анализа.

Поэтому целью настоящей патентной заявки является способ катионной полимеризации для синтеза наноструктурных полимеров, содержащих графен, который включает взаимодействие оксида графита, диспергированного в растворителе с помощью ультразвука, с, по меньшей мере, одним виниловым мономером и, по меньшей мере, одним винил-ароматическим мономером в присутствии, по меньшей мере, одной сильной минеральной кислоты и подходящей для активирования катионной полимеризации, где

- названный оксид графита содержит от 5 до 60% по массе связанного кислорода,

- названный виниловый мономер содержит, по меньшей мере, одну карбоксильную группу, где отношение между связанным в оксиде кислородом и карбоксильными группами лежит в интервале от 1:10 до 10:1 в молях на моль, и

- отношение между названным винил-ароматическим мономером и суммой количества оксида графита и винилового мономера, содержащего карбоксильные группы, лежит в интервале от 50% до 99% по массе.

В отличие от других известных процессов названный процесс позволяет обеспечить полную эксфолиацию графита в графеновые листы, которые не образуют агломератов.

Полная эксфолиация и отсутствие агломератов позволят получить нанокомпозиты, содержащие графен, равномерно распределенные с самым низким потреблением исходных материалов и без отягчающего разделения фаз остаточных агломератов.

Другие цели и преимущества настоящего изобретения станут более очевидными из следующего ниже описания изобретения и прилагаемых чертежей, которые представлены чисто в пояснительных целях и не ограничивают объема притязаний и существа настоящего изобретения.

На фигуре 1 представлена рентгеновская дифрактограмма полимера, полученного способом, описанным в примере 10, где по оси ординат дана интенсивность (в условных единицах, или a.u.).

На фигуре 2 дана микрофотография, полученная методом просвечивающей электронной микроскопии при 200 нм, полимера, полученного способом, описанным в примере 10.

На фигуре 3 представлена рентгеновская дифрактограмма полимера, полученного способом, описанным в сравнительном примере 1.

На фигуре 4 дана микрофотография, полученная методом просвечивающей электронной микроскопии при 500 нм, полимера, полученного способом, описанным в сравнительном примере 1.

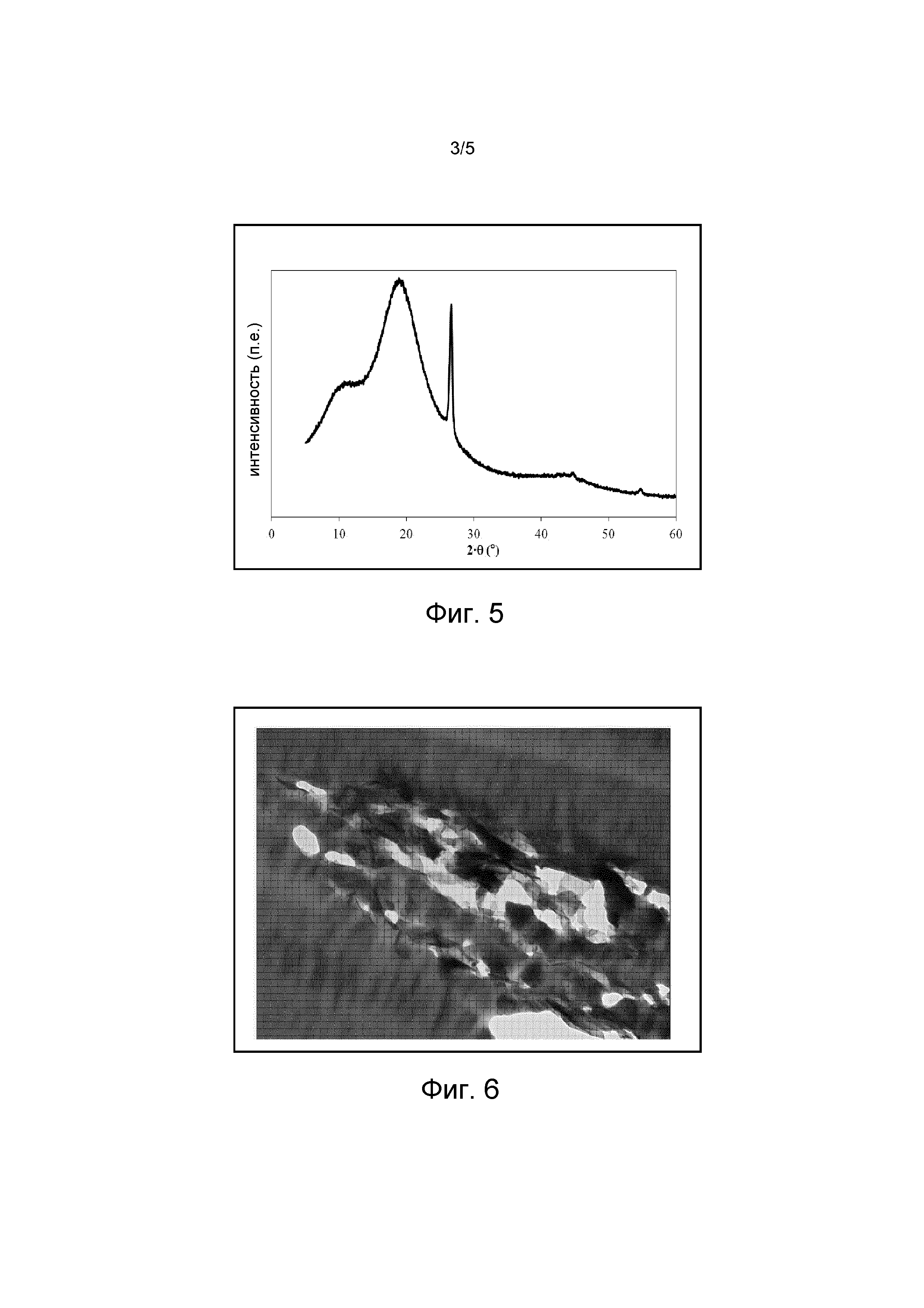

На фигуре 5 представлена рентгеновская дифрактограмма полимера, полученного способом, описанным в сравнительном примере 2.

На фигуре 6 дана микрофотография, полученная методом просвечивающей электронной микроскопии при 1 мкм, полимера, полученного способом, описанным в сравнительном примере 2.

На фигуре 7 представлена рентгеновская дифрактограмма полимера, полученного способом, описанным в примере 13.

На фигуре 8 дана микрофотография, полученная методом просвечивающей электронной микроскопии при 200 нм, полимера, полученного способом, описанным в примере 13.

На фигуре 9 представлена рентгеновская дифрактограмма полимера, полученного способом, описанным в сравнительном примере 3.

На фигуре 10 дана микрофотография, полученная методом просвечивающей электронной микроскопии при 1 мкм, полимера, полученного способом, описанным в сравнительном примере 3.

Подробное описание изобретения

Настоящее изобретение относится к способу катионной полимеризации для синтеза наноструктурных полимеров, содержащих графен, который включает взаимодействие оксида графита, диспергированного в растворителе с помощью ультразвука, с, по меньшей мере, одним виниловым мономером и, по меньшей мере, одним винил-ароматическим мономером в присутствии, по меньшей мере, одной сильной минеральной кислоты и подходящей для активирования катионной полимеризации, где

- названный оксид графита содержит от 5 до 60% по массе связанного кислорода,

- названный виниловый мономер содержит, по меньшей мере, одну катионную группу, где отношение между связанным в оксиде кислородом и карбоксильными группами лежит в интервале от 1:10 до 10:1 в молях на моль и

- отношение между названным винил-ароматическим мономером и суммой количества оксида графита и винилового мономера, содержащего карбоксильные группы, лежит в интервале от 50% до 99% по массе.

Согласно предпочтительному варианту осуществления настоящего изобретения оксид графита диспергируют в растворителе с помощью ультразвука вместе с, по меньшей мере, одной минеральной кислотой и, по меньшей мере, одним виниловым мономером, содержащим карбоксильные группы. Затем названную дисперсию концентрируют полным или частичным испарением растворителя, особенно если в ходе реакции в водный раствор добавляют минеральную кислоту.

Затем добавляют, по меньшей мере, один винил-ароматический мономер, и происходит катионная полимеризация.

Согласно другому предпочтительному варианту осуществления настоящего изобретения оксид графита диспергируют в растворителе с помощью ультразвука, затем добавляют, по меньшей мере, одну минеральную кислоту. Названную дисперсию затем концентрируют испарением всего или части растворителя, особенно если в водный раствор добавлена минеральная кислота.

После концентрирования добавляют виниловый мономер, содержащий карбоксильные группы, и виниловый ароматический мономер, так что начинается катионная полимеризация.

Оксид графита сдержит от 5% до 60% по массе связанного кислорода, предпочтительно от 10% до 60% по массе и даже более предпочтительно от 20% до 30% по массе. Названный оксид графита может быть получен с использованием одного из методов, описанных в вышерассмотренных известных технических решениях, предпочтительно окислением предварительно разрыхленного графита с использованием смеси серной кислоты и азотной кислоты и перманганата калия.

Растворитель, используемый для диспергирования оксида графита ультразвуком, может быть выбран из традиционных растворителей, используемых в реакциях этерификации карбоновых кислот или их производных спиртами. Из них можно упомянуть тетрагидрофуран, диоксан, диметилсульфоксиды, предпочтительно тетрагидрофуран.

При катионной полимеризации виниловых ароматических мономеров может быть традиционно использован ароматический растворитель, такой как, например, этилбензол, толуол, ксилол, пропилбензол.

В данном случае может оказаться удобным использовать полярный растворитель на фазе диспергирования оксида графита и затем на фазе испарения названного растворителя, и поэтому может быть одновременно осуществлено частичное испарение воды, содержащейся в кислоте, с достижением такого отношения кислота/вода, что отсутствует разделение между водной фазой и органической фазой. Так как реакция катионной полимеризации является особенно быстрой, то общепринято использовать растворитель, который ведет себя как тепловой маховик и может обеспечить отвод теплоты реакции испарением, чтобы предупредить потерю контроля над протеканием реакции.

Сильными минеральными кислотами, которые могут быть использованы в настоящем изобретении, могут быть серная кислота, азотная кислота, галогеноводородная кислота, ортофосфорная кислота, предпочтительно серная кислота. Кислота может быть преимущественно добавлена в водном растворе, одной или более порциями в зависимости от использованного процесса, и в любом случае в таком количестве и соотношении с водой, чтобы активировать катионную полимеризацию после добавления винилового ароматического мономера. Молярное отношение между минеральной кислотой и водой при добавлении винилового ароматического мономера предпочтительно лежит в интервале от 50:1 до 1000:1. Важно, чтобы не было избытка воды, вызывающего фазовое разделение, так как катионная полимеризация не сможет быть запущена.

Функциональные группы, содержащие кислород, возможно остающиеся в наноструктурном полимере, содержащем эксфолиированный графен, полученном описанным и заявленным в формуле изобретения способом, может быть впоследствии удален восстановлением любым методом, известным в уровне.

Диспергирование ультразвуком может быть проведено с использованием известного оборудования и общего коммерческого применения, подходящего для диспергирования твердых веществ и жидкостей в жидкостях.

Диспергирование ультразвуком протекает в соответствии с механизмом, рассмотренным ниже по тексту.

Влияние на диспергирование и/или эксфолиацию графитовых материалов в подходящих растворителях, вызванные ультразвуком, не связано с переносом или поглощением ультразвуковой волны, а скорее, с началом явления кавитации, которое вызывает сильные тепловые эффекты (Т ~5000 К), физические эффекты (Р ~2000 атм) и в некоторых случаях даже химические эффекты (например, образование радикалов).

Термин «кавитация» относится к образованию и почти немедленному сплющиванию полостей (или пузырьков) в жидкостях.

Когда ультразвуковые волны реально проходят через среду под действием давления звука, среднее расстояние между молекулами изменяется, так как данные молекулы колеблются вокруг их равновесного положения. Когда отрицательное давление, вызванное ультразвуковой волной, проходящей через жидкость, достаточное высокое, расстояние между молекулами жидкости превышает минимальное молекулярное расстояние, требуемое для поддержания жидкости целой. Последняя впоследствии разрушается, создавая полости: так называемые кавитационные пузырьки. Они продолжают расти до тех пор, пока отрицательное давление не достигает своего максимального значения. Затем в ходе цикла сжатия пузырьки сжимаются и некоторые из них распадаются. Уменьшение пузырьков является таким быстрым, что практически носит адиабатический характер, и поэтому в конце разрушения считается, что газ, содержащийся в пузырьке, может достичь температуры близкой к 5000 К и что внутри самого пузырька давление может достигать 2000 атм. Огромное количество высвобождающейся энергии поражает как поверхности, так и промежутки в твердом материале, способствуя эксфолиации слоев графита и его разделению на более мелкие частицы и более легкое диспергирование в растворителе.

Ультразвуковую ванну, используемую для испытания, заполняют деминерализованной водой и погружают в нее контейнер, содержащий графитовую дисперсию в подходящем растворителе. Ультразвуковая волна поэтому вынужденно проходит через пропускающую жидкость, находящуюся в ванне (воду), и стенки контейнера, содержащего образец.

Температура обработки может лежать в интервале от -50°С до 100°С, более предпочтительно от 0 до 80°С, даже более предпочтительно от 20 до 70°С.

Частота ультразвука может лежать в интервале от 20 до 1000 МГц, предпочтительно от 20 до 200 кГц. Обычно предпочтительно использовать генераторы ультразвука фиксированной частоты, но нет конкретного ограничения на применение различных датчиков, работающих при различных частотах, или генераторов переменных частот.

Мощность ультразвука может составлять от 10 Вт до 2000 Вт на литр. Более предпочтительно от 30 Вт до 100 Вт на литр.

Продолжительность ультразвуковой обработки может меняться от минуты до месяца, в соответствии с интенсивностью использованного ультразвука. Предпочтительно продолжительность обработки лежит в интервале от 10 минут до 1 дня.

Виниловые ароматические мономеры могут быть выбраны из тех, что соответствуют следующей общей формуле (I):

где R означает атом водорода или метильную группу, n представляет ноль или целое число в интервале от 1 до 5 и Y представляет атом галогена, предпочтительно выбранного из хлора или брома, или насыщенный или ненасыщенный алкильный радикал или алкоксирадикал, содержащий от 1 до 4 атомов углерода.

Примерами виниловых ароматических мономеров, имеющих общую формулу (I), являются следующие: стирол, α-метилстирол, метилстирол, этилстирол, бутилстирол, диметилстирол, моно-, ди-, трет-, тетра и пента-хлорстирол, бромстирол, метоксистирол, ацетоксистирол, дивинилбензол. Предпочтительными виниловыми ароматическими мономерами являются стирол, α-метилстирол и дивинилбензол.

Виниловые мономеры, содержащие карбоксильные группы, могут быть выбраны из производных акриловой и метакриловой кислот, таких как сложные эфиры, ангидриды и хлориды.

Примерами виниловых мономеров являются следующие соединения: малеиновый ангидрид, хлорангидрид малеиновой кислоты, сложные эфиры малеиновой кислоты, образованные спиртами, содержащими от 1 до 8 атомов углерода, акриловая кислота, хлорангидрид акриловой кислоты, ангидриды акриловой кислоты, сложные эфиры акриловой кислоты, образованные спиртами, содержащими от 1 до 8 атомов углерода, метакриловая кислота, хлорангидрид метакриловой кислоты, ангидриды метакриловой кислоты, сложные эфиры метакриловой кислоты, образованные спиртами, содержащими от 1 до 8 атомов углерода.

Предпочтительными виниловыми эфирами являются следующие: малеиновый ангидрид, акриловая кислота и метакриловая кислота.

Пояснительные, но не ограничивающие примеры изобретения, задача настоящей патентной заявки представлены ниже по тексту.

В качестве сравнительных примеров проводили тесты, которые иллюстрируют следующий способ синтеза наноструктурного полимера, содержащего графен, известный в уровне: радикальная полимеризация между стиролом и соединением малиновый ангидрид-оксид графита:

- катионная полимеризация стирола в присутствии этилбензола и графена G2 (поставленного компанией Cheap Tubes) после адсорбции кислоты на последнем;

- радикальная полимеризация между стиролом и малеиновым ангидридом в присутствии оксида графита.

Примеры

Графит UF 2, поставляемый компанией Graphit Kropfmuhl AG, использовали для препаратов, описанных в следующих примерах. В таблице 5 указаны основные характеристики. Также использовали графен G2, поставляемый Cheap Tubes, чьи характеристики указаны в таблице 6.

Примеры 1-3: получение оксидов графита

(согласно Hummers et al., J. Am. Chem. Soc.1958, 80, 1339).

Графит UF2 суспендировали в трехгорлой колбе, оснащенной механической мешалкой, барботажным холодильником и ледяной баней, в течение 30 минут при интенсивном перемешивании в смеси, состоящей из серной кислоты при 98% и азотной кислоты при 65%.

Перманганат калия добавляли небольшими порциями, обеспечивая, чтобы температура не превышала 10°С. Смесь оставляли охлаждаться при перемешивании в течение 30 минут, температуру смеси доводили до 40°С на водяной бане и оставляли в режиме перемешивания в течение 30 минут. Добавляли деминерализованную воду и смесь оставляли при перемешивании еще на 15 минут.

Смесь охлаждали на ледяной бане, и избыток перманганата разлагали добавлением дистиллированной воды и пероксида водорода в концентрации 30% небольшими порциями.

Полученное твердое вещество отфильтровывали на фильтре Millipore (фильтр на нитрате целлюлозы, размер пор = 5 мкм), сначала промывали 5%-ной соляной кислотой до тех пор, пока не прекращалось выделение сульфатов (контроль с помощью 5%-ного раствора хлорида бария), а затем дистиллированной водой до нейтральной реакции среды.

Продукт превращали в ангидрид нагреванием в термостате при 80°С под вакуумом.

Получали оксиды графита, указанные в таблице 1.

Примеры 4-7: Получение соединений виниловый мономер-оксид графита

Оксид графита диспергировали в тетрагидрофуране (приблизительно 9 часов обработки) в 1 литровой трехгорлой колбе, оснащенной механической мешалкой, барботажным холодильником и термометром, погружением в ультразвуковую ванну при комнатной температуре (при использовании прибора Branson модели 5200, 40 кГц, 200 Вт), при перемешивании и в легком токе азота.

Виниловый мономер и 1М серную кислоту добавляли при интенсивном перемешивании при комнатной температуре.

Смесь доводят до температуры кипения нагреванием с помощью нагревательной рубашки и оставляют для протекания взаимодействия на 8 часов.

Смесь охлаждали, растворитель выпаривали и продукт переводили в ангидрид в токе азота.

Получали соединения, указанные в таблице 2.

Пример 8: адсорбция серной кислоты на соединении виниловый мономер-оксид графита

В 100 мл одногорлой колбе суспендировали 3,8 г соединения виниловый мономер-оксид графита в 30 мл тетрагидрофурана и добавляли 2 мл 96%-ной серной кислоты.

Смесь подвергали механическому перемешиванию в течение часа и растворитель затем удаляли нагреванием под вакуумом.

Примеры 9-12: катионная полимеризация между стиролом и соединением виниловый мономер-оксид графита, импрегнированным серной кислотой

Соединение, полученное в примере 8, суспендировали в этилбензоле в нагреваемом в токе масла стеклянном реакторе, оснащенном рубашкой, механической мешалкой, термометром и капельной воронкой.

Суспензию нагревали при перемешивании и, когда температура достигала 35°С, очень медленно, по каплям, приливали стирол.

Суспензию медленно нагревали и капельное прибавление стирола продолжали вплоть до температуры 55°С. В этой точке в условиях поддерживания как температуры в рубашке реактора, так постоянной скорости добавления стирола, наблюдали повышение температуры суспензии в течение промежутка времени приблизительно 5 минут, величина которой достигала 71°С. Температуру поддерживали постоянной на данном указанном значении до конца добавления стирола (приблизительно 20 минут).

В конце добавления стирола наблюдали снижение температуры до 55°С, и в этой точке полимер извлекали из реактора.

Растворитель и возможный остаточный мономер удаляли при нагревании полимера под вакуумом при 230°С в течение 30 минут.

Получали полимеры, указанные в таблице 3.

На фигурах 1 и 2 соответственно представлены рентгеновская дифрактограмма и микрофотография, полученная методом просвечивающей электронной микроскопии, при разрешении 200 нм для полимера P-SMAH-GRAFOX2-CAT, полученного в примере 10, имеющего молекулярную массу в интервале от 500 до 1000 дальтон.

Сравнительный пример 1: радикальная полимеризация между стиролом и соединением малеиновый ангидрид-оксид графита

3,5 г соединения MAH-GRAFOX 2, полученного в примере 5, нейтрализованного гидроксидом натрия, суспендировали в 150 г стирола в стеклянном реакторе с рубашкой, нагретом в токе масла и оснащенном механической мешалкой, термометром и капельной воронкой.

Суспензию нагревали при перемешивании до 125°С и оставляли при данной температуре на 5 часов.

Растворитель и возможный остаточный мономер удаляли при нагревании полимера под вакуумом при 230°С в течение 30 минут.

На фигурах 3 и 4 соответственно представлены рентгеновская дифрактограмма и микрофотография, полученная методом просвечивающей электронной микроскопии, при разрешении 500 нм для полученного полимера, имеющего молекулярную массу приблизительно 600000 дальтон.

Сравнительный пример 2: катионная полимеризация стирола в присутствии графена G2

5 г графена G2, предварительно обработанного 96%-ной серной кислотой, как описано в примере 8, суспендировали в 97,5 г этилбензола в стеклянном реакторе с рубашкой, нагретом в токе масла и оснащенном механической мешалкой, термометром и капельной воронкой.

Использовали тот же метод, что описан в примерах 9-12, приливая 97,5 г стирола.

На фигурах 5 и 6 соответственно представлены рентгеновская дифрактограмма и микрофотография, полученная методом просвечивающей электронной микроскопии, при разрешении 1 мкм для полученного полимера, имеющего молекулярную массу в интервале от 500 до 1000 дальтон.

Примеры 13 и 14: катионная одноступенчатая полимеризация между стиролом и виниловым мономером в присутствии оксида графита, импрегнированного серной кислотой.

Адсорбция серной кислоты на оксиде графита.

1,0 г оксида графита GRAFOX 2, полученного в примере 2, суспендировали в 100 мл одногорлой колбе в 30 мл тетрагидрофурана и добавляли 2 мл 96%-ной серной кислоты.

Смесь подвергали механическому перемешиванию в течение одного часа и растворитель затем удаляли при нагревании под вакуумом.

Полимеризация

1 г оксида графита, импрегнированного серной кислотой, в 100 г этилбензола подвергали воздействию ультразвука в 250 мл одногорлой колбе в течение трех часов (на приборе, описанном в примерах 4-7).

Суспензию переносили в стеклянный реактор с рубашкой, нагретый в токе масла и оснащенный механической мешалкой, термометром и капельной воронкой.

Добавляли 1,75 г малеинового ангидрида и суспензию нагревали при перемешивании.

Когда температура достигала 35°С, очень медленно, по каплям, добавляли стирол.

Суспензию медленно нагревали и добавление стирола продолжали вплоть до температуры 55°С.

Полимер извлекали из реактора и растворитель и возможные остатки мономера удаляли при нагревании полимера под вакуумом при 230°С в течение 30 минут.

Получали полимеры, указанные в таблице 4.

На фигурах 7 и 8 соответственно представлены рентгеновская дифрактограмма и микрофотография, полученная методом просвечивающей электронной микроскопии, при разрешении 200 нм для полимера P-SMAH-GRAFOX2-MIX-CAT, полученного в примере 13, имеющего молекулярную массу в интервале от 500 до 1000 дальтон.

Сравнительный пример 3: радикальная одностадийная полимеризация между стиролом и малеиновым ангидридом в присутствии оксида графита.

127, 5 г стирола, 22,5 г этилбензола и 1 г оксида графита GRAFOX 2, полученного в примере 2, помещали в 20 мл колбу.

Смесь подвергали воздействию ультразвука в течение трех часов (на приборе, описанном в примерах 4-7), при охлаждении ванны.

Суспензию переносили в реактор с рубашкой (нагретый током масла, оснащенный механической мешалкой и термометром) и вводили 1,75 г малеинового ангидрида.

Смесь медленно нагревали до 130°С и оставляли при данной температуре при перемешивании до тех пор, пока в результате реакции не образовывалось приблизительно 20% твердого вещества.

Полимер дегазировали при нагревании под вакуумом при 230°С в течение 30 минут.

На фигурах 9 и 10 соответственно представлены рентгеновская дифрактограмма и микрофотография, полученная методом просвечивающей электронной микроскопии, при разрешении 1 мкм для полученного полимера, имеющего молекулярную массу, равную приблизительно 300000 дальтон.

Реферат

Настоящее изобретение относится к способу синтеза наноструктурных полимеров, содержащих графен. Описан способ катионной полимеризации для синтеза наноструктурных полимеров, содержащих графен, который включает осуществление взаимодействия оксида графита, диспергированного в растворителе с помощью ультразвука, с, по меньшей мере, одним виниловым мономером и, по меньшей мере, одним винил-ароматическим мономером в присутствии, по меньшей мере, одной сильной минеральной кислоты, подходящей для активирования катионной полимеризации, где названный оксид графита содержит от 5 до 60% по массе связанного кислорода, названный виниловый мономер содержит, по меньшей мере, одну карбоксильную группу, где отношение между связанным в оксиде кислородом и карбоксильными группами лежит в интервале от 1:10 до 10:1 в молях на моль, и отношение между названным винил-ароматическим мономером и суммой количества оксида графита и винилового мономера, содержащего карбоксильные группы, лежит в интервале от 50% до 99% по массе. Технический результат – получение наноструктурных полимеров, содержащих графен, равномерно распределенных и без отягчающего разделения фаз остаточных агломератов. 17 з.п. ф-лы, 10 ил., 5 табл., 12 пр.

Формула

Комментарии