Способ и установка для получения полимера стирола в реакторе с механической мешалкой - RU2390377C2

Код документа: RU2390377C2

Чертежи

Описание

Настоящее изобретение относится к способу и установке для получения полимера стирола в реакторе с механической (приводной) мешалкой.

Известны способы получения различных полимеров стирола, в первую очередь, гомополимеров или сополимеров стирола, в частности:

- стандартного полистирола, который обычно представляет собой аморфный гомополимер полистирола, имеющий аморфное строение, блестящий на вид, жесткий и прозрачный, который благодаря его прозрачности часто называют "кристаллический ПС" и который обычно имеет средневесовую молекулярную массу Mw в пределах от 150000 до 400000 дальтон;

- ударопрочного полистирола, который отличается стойкостью к ударным нагрузкам и непрозрачный на вид, представляет собой полистирол, модифицированный путем прививки на каучук или эластомер, или натуральный, или синтетический, например, полибутадиен, точнее сополимер полибутадиена и стирола;

- блок-сополимера бутадиена и стирола или прозрачного ударопрочного полистирола, с высоким содержанием стирола, стойкого к ударным нагрузкам и прозрачного на вид; и

- вспениваемого гранулированного полистирола в виде гранул, содержащего вспенивающий агент и предназначенного для получения вспененного и формованного полистирола с ячеистой структурой, который является жестким и имеет низкую плотность.

Эти полимеры стирола получают в результате экзотермической реакции полимеризации стирола и обычно получают путем полимеризации в массе, в растворе, водной суспензии или водной эмульсии. Эти способы могут осуществляться в одном или нескольких реакторах полимеризации с механической мешалкой, непрерывного или периодического действия.

При осуществлении процесса полимеризации стирола в массе или в растворе жидкая реакционная смесь для полимеризации в ходе реакции полимеризации становится все более вязкой. Перемешивание этой смеси является важным фактором как для регулирования теплообмена, так и для контроля качества полимера. Поэтому одна из целей настоящего изобретения заключается в создании устройства для перемешивания, которое особенно подходит для этого способа.

В случае способа получения ударопрочного полистирола, осуществляется по меньшей мере одна стадия форполимеризации (предварительной полимеризации) в процессе взаимодействия стирола с каучуком в условиях, которые обеспечивают возможность и полимеризации стирола, и прививки полимера стирола на каучук. На этой стадии возникает явление, которое обычно называют "обращение фаз": полимер стирола, вначале нерастворимый в непрерывной фазе, включающей стирол и каучук, становится непрерывной фазой, в которой появляется новая прерывная (дискретная) фаза, в основном состоящая из гранул каучука. Во время обращения фаз вязкость жидкой смеси для полимеризации претерпевает большие изменения. Перемешивание жидкой смеси в данном случае также является важным фактором для контроля качества полимера и, в первую очередь, размера и гранулометрического состава гранул каучука, включенных в матрицу полистирола. Одна из задач настоящего изобретения относится к разработке устройства для перемешивания, которое особенно подходит для такого процесса, в частности, с целью контроля стадии обращения фаз, а также размера и гранулометрического состава гранул каучука, независимо от присутствия известных добавок, в первую очередь, с целью влияния на размер гранул. Поэтому одна из задач заключается в создании устройства для перемешивания, предназначенного для получения ударопрочного полистирола, в первую очередь, модифицированного путем прививки на каучук и в котором гранулы каучука имеют сравнительно большой размер, например в пределах от 6 до 12 мкм, в частности от 8 до 12 мкм, при сравнительно узком молекулярно-массовом распределении.

При осуществлении процесса полимеризации стирола в водной суспензии, в первую очередь, предназначенного для получения вспениваемого гранулированного полистирола, перемешивание суспензии также является важным фактором, который обеспечивает возможность сохранения гранул полимера, образовавшихся в суспензии, а также регулирования размера и гранулометрического состава этих гранул, в частности, независимо от присутствия стабилизатора суспензии. Поэтому одна из задач настоящего изобретения относится к разработке устройства для перемешивания, которое особенно подходит для этого процесса.

Известно, что эти процессы могут осуществляться в реакторе полимеризации с механической мешалкой, в основном, представляющем собой вертикальный цилиндрический аппарат (емкость), оснащенный механическим устройством для перемешивания, включающим центральный вращающийся вал и один или несколько перемешивающих элементов, прикрепленных к валу. Система привода, соединенная с центральным валом и включающая двигатель, вращает вал и перемешивающие элементы. В зависимости от требуемого движения жидкой смеси для полимеризации могут быть выбраны различные перемешивающие элементы; это движение создается при вращении вала и этих элементов. Создаваемый таким образом в аппарате гидродинамический режим обычно зависит от типа перемешивающего элемента, от геометрических коэффициентов аппарата, таких как форма и размеры аппарата, и от наличия или отсутствия направляющих перегородок, прикрепленных к аппарату. В частности, наблюдения показывают, что если в аппарате не предусмотрена направляющая перегородка и если ось перемешивания совпадает с осью аппарата, то движение жидкой смеси для полимеризации может иметь очень небольшие вертикальные составляющие скорости. Возможно образование завихрения, которое приводит к ограничению рассеяния мощности двигателя устройства для перемешивания и к недостаточной гомогенности жидкой смеси для полимеризации. В таком реакторе может быть установлена по меньшей мере одна направляющая перегородка, она может быть или прикреплена к стенке аппарата, или установлена на каком-то расстоянии от стенки. Направляющая перегородка, смонтированная на расстоянии от стенки аппарата, обычно состоит из вертикальной штанги, имеющей форму вертикального цилиндра вращения. Однако было обнаружено, что такое использование направляющей перегородки при осуществлении одного из этих процессов полимеризации обычно приводит к ее загрязнению, в первую очередь, к отложению гетерогенных веществ на наружной поверхности направляющей перегородки с противоположной стороны от поверхности, подверженной воздействию движущейся жидкой смеси для полимеризации. Очень высокая вязкость жидкой смеси и возможные изменения этой вязкости через некоторое время могут привести к отделению (или отрыву) этих отложений, которые с трудом диспергируются в жидкой смеси и будут мешать осуществлению реакции полимеризации. В результате это приведет к значительному снижению качества полимера. Следовательно, одна из задач настоящего изобретения заключается в создании такого устройства для перемешивания, в частности, включающего по меньшей мере одну направляющую перегородку, которое обеспечивает возможность уменьшения или даже предотвращения загрязнения направляющей перегородки и получения (со)полимера стирола, качество которого является удовлетворительным и с течением времени остается стабильным.

В случае процесса полимеризации стирола в водной суспензии также было замечено, что в зависимости от используемого перемешивающего элемента и возможного наличия направляющей перегородки, радиальная скорость (в основном, тангенциальная или окружная скорость) жидкой смеси для полимеризации может стать чрезмерно высокой и несмотря на присутствие стабилизатора суспензии привести к потере или ослаблению устойчивости суспензии. Кроме того, это может привести к перемешиванию жидкой смеси для полимеризации с более высокой осевой скоростью, так что может возникать эффект всасывания, при котором часть газообразной фазы, находящейся над жидкой фазой, всасывается в суспензию, и в итоге происходит потеря или ослабление устойчивости суспензии. Поэтому одна из задач настоящего изобретения заключается в создании такого устройства для перемешивания, которое во время полимеризации стирола в водной суспензии обеспечит сохранение устойчивости жидкой смеси для полимеризации.

Найденное решение всех этих проблем и является предметом настоящего изобретения. Это решение по существу заключается в использовании в реакторе, предназначенном для осуществления одного из вышеописанных процессов полимеризации стирола, механического устройства для перемешивания, которое имеет по меньшей мере одну направляющую перегородку.

Настоящее изобретение относится, во-первых, к способу (со)полимеризации стирола, осуществляемому с использованием жидкой реакционной смеси для полимеризации, содержащей стирол, в реакторе с механической (приводной) мешалкой, представляющем собой аппарат (емкость), включающий боковую стенку, имеющую форму цилиндра вращения с вертикальной осью (осевой линией) (А), нижнее и верхнее днища (части), соединенные с боковой стенкой; аппарат оснащен механическим устройством для перемешивания, включающим (i) центральный вал с вертикальной осью, совпадающей с осью (А), соединенный с системой привода, включающей двигатель для вращения центрального вала, (ii) по меньшей мере один перемешивающий элемент, прикрепленный к центральному валу, и (iii) по меньшей мере одну направляющую перегородку, прикрепленную к аппарату; предлагаемый способ отличается тем, что направляющая перегородка установлена на некотором расстоянии от боковой стенки аппарата и имеет колонновидную форму (на основе цилиндра) с вертикальной осью (осевой линией) и поперечное сечение, выбранное из трех форм, указанных ниже: первую ромбовидную форму с длинной и короткой диагоналями, имеющими длины соответственно (D) и (d), обеспечивающие отношение D/d в пределах от 0,1/1 до 0,9/1, причем короткая диагональ направлена в радиальном направлении по отношению к вертикальной оси (А) аппарата или в направлении к этому радиальному направлению под углом (α) больше 0°, но меньше или равного 45°;

вторую ромбовидную форму, аналогичную первой форме, за исключением того, что каждый из двух острых углов, находящихся на концах длинной диагонали, заменен одинаковыми или различными круговыми дугами, имеющими центр, находящийся на длинной диагонали, радиус такой величины (r), что отношение 2r/d находится в пределах от 0,1/1 до 0,8/1, и два конца, прилегающих к двум соответствующим сторонам острого угла; и

третью ромбовидную форму, аналогичную второй форме, за исключением того, что круговой дугой заменен только находящийся на конце длинной диагонали острый угол, обращенный в направлении, противоположном направлению вращения центрального вала.

Ниже изобретение более подробно рассмотрено со ссылкой на прилагаемые чертежи, на которых:

на фиг.1 схематически показан реактор с механической мешалкой, используемый, в частности, для осуществления способа (со)полимеризации стирола в массе или в растворе; этот реактор представляет собой аппарат (емкость), оснащенный механическим устройством для перемешивания в соответствии с настоящим изобретением, включающим центральный вал, перемешивающий элемент, создающий осевой или в основном осевой поток, имеющий форму двойной спирали, и четыре направляющие перегородки;

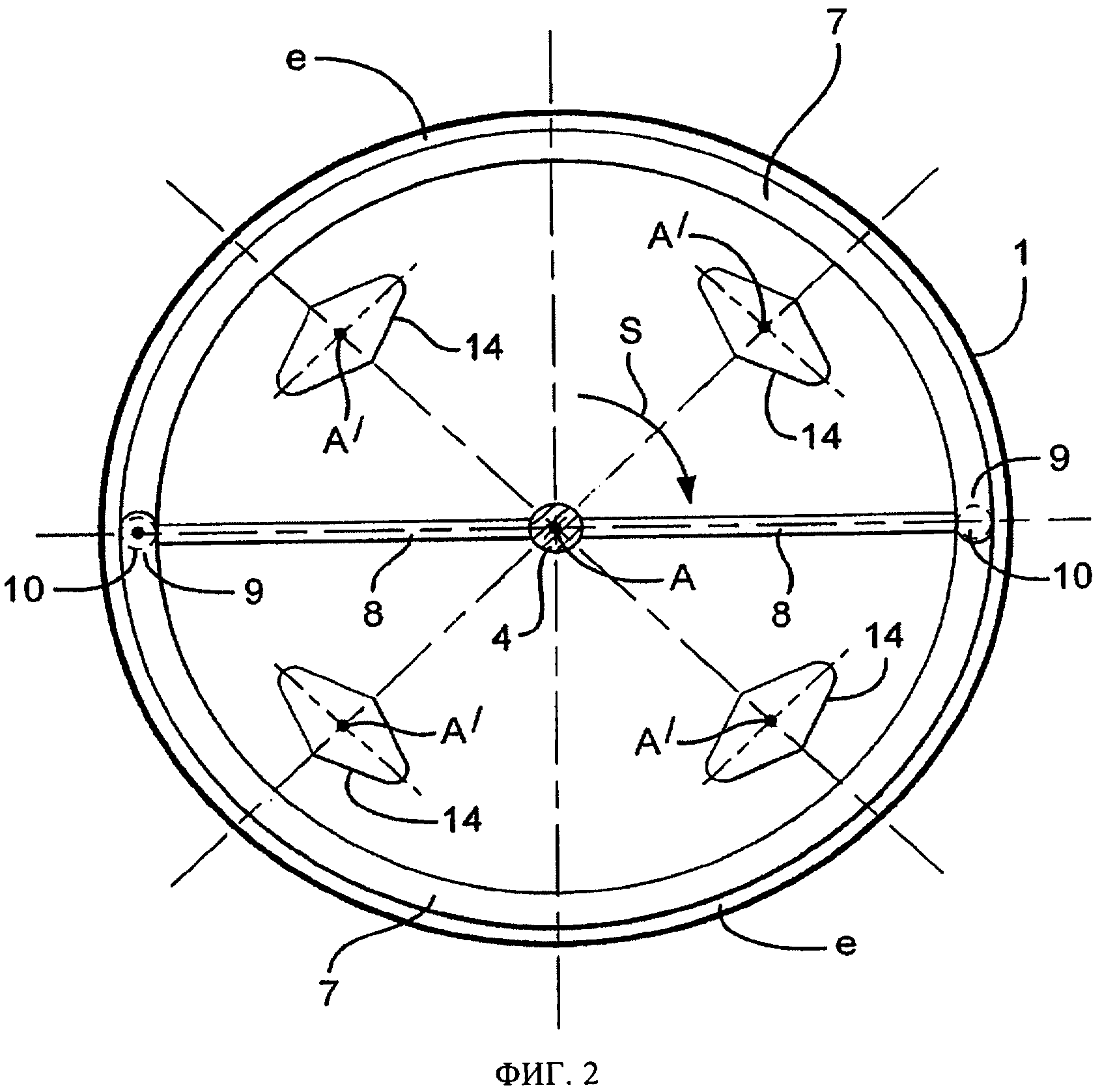

фиг.2 - схематическое изображение реактора, показанного на фиг.1, вид сверху по вертикали, в поперечном сечении по линии ВВ';

на фиг.3, 4 и 5 схематически показано поперечное сечение направляющей перегородки в соответствии с данным изобретением, имеющее одну из трех соответствующих форм, описанных выше;

на фиг.6 схематически показан реактор с механической мешалкой, используемый, в частности, при осуществлении процесса(со)полимеризации стирола в водной суспензии; этот реактор представляет собой аппарат, оснащенный механическим устройством для перемешивания в соответствии с данным изобретением, включающим центральный вал, два перемешивающего элемента, создающие осевой или в основном осевой поток, в виде турбинной мешалки с четырьмя наклонными лопастями, и четыре направляющие перегородки, имеющие внутреннюю конструкцию типа рубашки с двойными стенками;

фиг.7 - схематическое изображение реактора, показанного на фиг.6, вид сверху по вертикали, в поперечном сечении по линии СС';

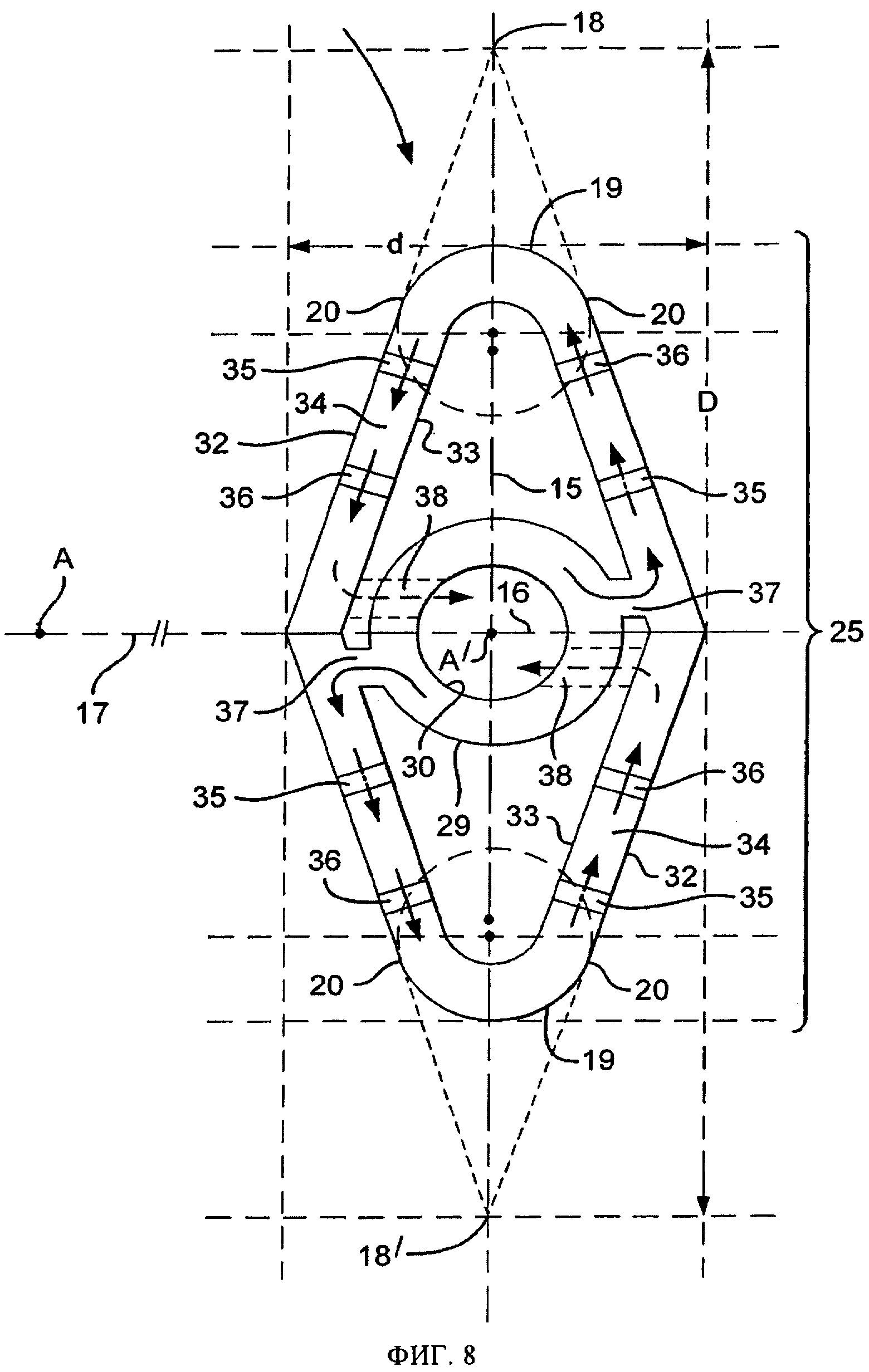

фиг.8 - схематическое изображение одной из направляющих перегородок, имеющих внутреннюю конструкцию типа рубашки с двойными стенками, как показано на фиг.6, вид сверху по вертикали, в поперечном сечении по линии DD';

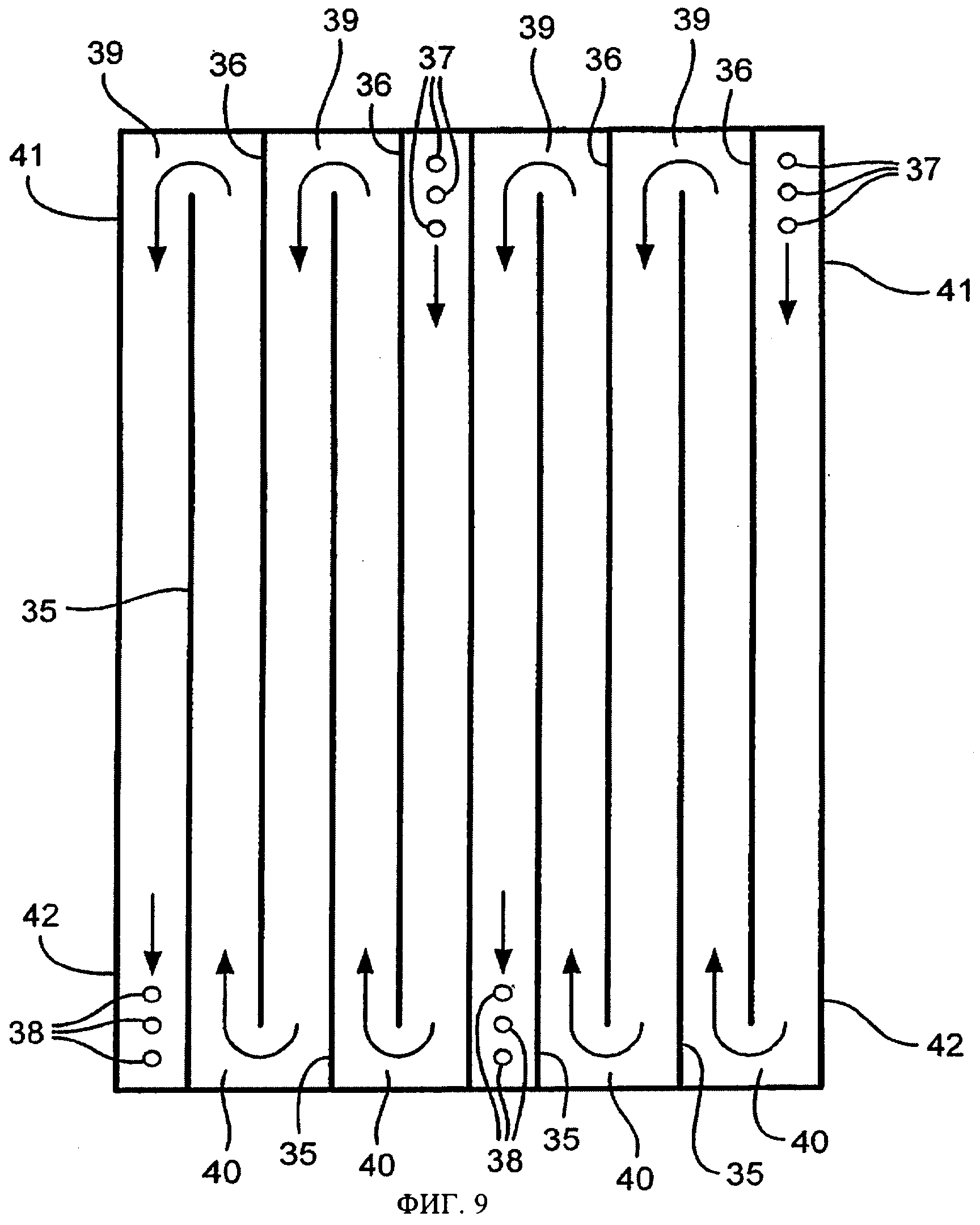

фиг.9 - продольное схематическое изображение внутренней конструкции типа рубашки с двойными стенками в направляющей перегородке, показанной на фиг.6 и 8.

Емкость реактора включает боковую стенку в форме цилиндра вращения с вертикальной осью (А) и диаметром (Δ). Выражение "цилиндр вращения с вертикальной осью" в общем означает огибающую (поверхность), образованную прямолинейным сегментом, который перемещается по вертикали, параллельно самому себе, находясь на окружности. Боковая стенка аппарата, в частности, соединена с нижней частью и верхней частью, так что аппарат имеет общую высоту (H) и диаметр (Δ), а отношение (Н/Δ) может изменяться в пределах от 0,5/1 до 5/1, предпочтительно от 1/1 до 4/1, в частности от 1,5/1 до 3/1. Жидкая реакционная смесь для полимеризации может занимать часть аппарата на высоту (h), так что отношение (h/Δ) может быть выбрано в пределах от 0,25/1 до 3/1, предпочтительно, от 0,5/1 до 2,5/1.

Боковая стенка аппарата присоединена нижней и верхней кольцеобразными частями к нижнему и верхнему днищам соответственно. Нижнее и верхнее днища могут иметь одинаковую форму или разную форму, в основном, форму, выбранную из группы, включающей круглую плоскую поверхность, полусферическую или в основном полусферическую поверхность, поверхность в форме эллипсовидной или трехцентровой арки. Они могут иметь отверстия для ввода продуктов и добавок, необходимых для (со)полимеризации стирола и(или) для удаления жидкой реакционной смеси для полимеризации и продуктов, получаемых в результате реакции (со)полимеризации. Верхняя часть может быть съемной и соединена с верхним круглым основанием боковой стенки аппарата, в частности, с помощью комплекта фланцев, уплотнений и системы креплений. В аппарате может быть предусмотрена наружная рубашка, соединенная с устройством для нагрева и(или) охлаждения, предназначенным для нагрева и(или) охлаждения жидкой реакционной смеси для полимеризации.

Кроме того, в реакторе имеется механическое устройство для перемешивания, включающее центральный вал, вертикальная ось которого совпадает с осью (А) аппарата. Центральный вал соединен с системой привода, включающей двигатель для вращения вала, в частности, в направлении (S). Центральный вал может представлять собой полый вал (в виде трубы) или сплошной вал. В частности, один конец вала соединяет его с системой привода либо через нижнее, либо, предпочтительно, через верхнее днище аппарата. Другой конец центрального вала может быть свободным или удерживаться с помощью направляющей системы, например, опоры в виде (глухого) отверстия (под нижний конец вала) или подшипника. Направляющая система может быть установлена в той части аппарата, на противоположной стороне от которой присоединена система привода. Двигатель вращает центральный вал с относительно малой частотой вращения, которая может изменяться в диапазоне от 10 до 50 оборотов в минуту, предпочтительно, от 12 до 45 оборотов в минуту. Устройство для перемешивания может быть рассчитано на возможность вращения центрального вала в любом направлении вращения или, предпочтительно, постоянно в одном и том же направлении вращения (S).

Устройство для перемешивания включает по меньшей мере один перемешивающий элемент, прикрепленный к центральному валу. Перемешивающий элемент может быть выбран из перемешивающих элементов, создающих радиальный поток, или, предпочтительно, из перемешивающих элементов, создающих осевой или в основном осевой поток. Обычно перемешивающий элемент, создающий радиальный поток, обеспечивает поток, по существу перпендикулярный по отношению к центральному валу, и может вызвать значительные сдвиговые усилия. При осуществлении процесса получения (со)полимера стирола, осуществляемого в массе, в растворе, в водной суспензии или в водной эмульсии, перемешивающий элемент, создающий радиальный поток, может создавать движение смеси для полимеризации с большой тангенциальной составляющей. Следовательно, один или несколько перемешивающих элементов, создающих радиальный поток (возможно, с тангенциальной составляющей), могут быть выбраны из группы, включающей турбинные мешалки с прямыми или изогнутыми лопастями, дисковые турбинные мешалки типа "Rushden" и с прямыми или изогнутыми лопастями, якорные мешалки и мешалки для тонкоизмельченных материалов.

При осуществлении процесса (со)полимеризации стирола в водной суспензии, используемого, в частности, для получения вспениваемого гранулированного полистирола, перемешивающий элемент, создающий радиальный поток, может создать такие большие сдвиговые усилия, что становится трудно сохранять суспензию и регулировать размер и гранулометрический состав гранул. При осуществлении процесса (со)полимеризации стирола в массе или в растворе, в частности, используемого для получения ударопрочного полистирола, перемешивающий элемент, создающий радиальный поток, может создать такие сдвиговые усилия, что становится трудно осуществлять контроль на стадии обращения фаз и регулировать размер и гранулометрический состав гранул каучука. Кроме того, во всех случаях предпочтительно использовать перемешивающий элемент, создающий осевой или в основном осевой поток, в котором скорость сдвига сравнительно небольшая, возможно, в диапазоне от 2 до 60 с-1, предпочтительно от 5 до 50 с-1, хотя он все же обеспечивает достаточную способность к перемешиванию жидкой смеси для полимеризации. Перемешивающий элемент, создающий осевой или в основном осевой поток, обычно вызывает движение жидкой смеси для полимеризации в осевом или в основном осевом направлении, другими словами, в вертикальном или в основном вертикальном направлении, либо вверх, либо вниз, в то же время все же обеспечивая достаточную циркуляцию жидкой смеси и, следовательно, достаточную способность к перемешиванию. В частности, можно использовать перемешивающий элемент, создающий в основном осевой поток, в котором преобладает осевая составляющая, а радиальная составляющая является второстепенной. Один или несколько перемешивающих элементов, создающих осевой или в основном осевой поток, могут быть выбраны из группы, включающей двухпоточные винтовые мешалки, турбинные мешалки с наклонными лопастями, винтовые мешалки с фасонными лопастями или профильными лопастями, архимедовы винтовые мешалки с одним или двумя архимедовыми винтами и спирально-лопастные мешалки с одним, двумя, тремя или четырьмя винтовыми роторами (геликоидальными лопастями), по выбору, в комбинации с архимедовыми винтовыми мешалками (архимедовыми винтами). Предпочтительно использовать один или несколько перемешивающих элементов, создающих осевой или в основном осевой поток, выбранных из группы, включающей турбинные мешалки с наклонными лопастями и одно, дву- или трехспирально-лопастные мешалки.

Таким образом, при применении, например, способа (со)полимеризации стирола в водной суспензии, используемого, в частности, для получения вспениваемого гранулированного полистирола, может быть целесообразным применение одного или нескольких перемешивающих элементов, создающих осевой или в основном осевой поток, в основном небольшую скорость сдвига, как было указано выше, при сравнительно большой способности к перемешиванию. Перемешивающий элемент, в частности, может быть выбран из группы, включающей двухпоточные винтовые мешалки и, предпочтительно, винтовые мешалки с фасонными лопастями или профильными лопастями, турбинные мешалки с наклонными лопастями и, в частности, турбинные мешалки, имеющие от 2 до 6 лопастей, в частности от 4 до 6 лопастей; лопасти имеют, в частности, угол наклона к горизонтальной плоскости в пределах от 20 до 70°, предпочтительно от 30 до 60°, в частности от 40 до 50°. Центральный вращающийся вал, к которому прикреплен перемешивающий элемент, может вращаться со скоростью в пределах от 10 до 50 оборотов в минуту, предпочтительно, от 15 до 45 оборотов в минуту.

При осуществлении процесса (со)полимеризации стирола в массе или в растворе, используемого, в частности, для получения стандартного полистирола или ударопрочного полистирола, может быть целесообразным применение одного или нескольких перемешивающих элементов, создающих осевой или в основном осевой поток, имеющих, в частности, сравнительно небольшую скорость сдвига, возможно, в пределах от 2 до 60 с-1, предпочтительно от 5 до 50 с-1, в то же время все же гарантирующих достаточную способность к перемешиванию. В частности, перемешивающий элемент может быть выбран из группы, включающей архимедовы винтовые мешалки с одной или двойной архимедовой спиралью и, предпочтительно, одно, двух, трех или четырех спирально-лопастные мешалки, по выбору, в комбинации с архимедовыми винтовыми мешалками. В частности, можно использовать одно, двух или трех спирально-лопастные мешалки без архимедовых винтовых мешалок. Двулопастная мешалка, имеющая в основном шаг спирали (р) и диаметр (δ), в частности, может быть выбрана, так чтобы отношение (р/δ) можно было выбирать в пределах от 0,35 до 3,5, предпочтительно от 0,5 до 3, например от 1 до 2,8. Центральный вращающийся вал, к которому прикреплен перемешивающий элемент, может вращаться со скоростью в пределах от 10 до 45 оборотов в минуту, предпочтительно от 12 до 40 оборотов в минуту.

Расстояние между внешней кромкой перемешивающего элемента и боковой стенкой аппарата, которое называют также шириной зазора между перемешивающим элементом и стенкой (е), в некоторых случаях может быть важным фактором при перемешивании. Поэтому при осуществлении процесса (со)полимеризации стирола в массе или в растворе, осуществляемого с использованием механического устройства для перемешивания, включающего перемешивающий элемент, создающий осевой или в основном осевой поток, ширина зазора между перемешивающим элементом и стенкой (е) может быть очень небольшой. В частности, ширина (е) может быть выбрана так, чтобы отношение ширины зазора между перемешивающим элементом и стенкой (е) к внутреннему диаметру (Δ) аппарата (е/Δ) было меньше или равно 0,08, предпочтительно не превышало 0,05, в частности, было выбрано в пределах от 0,005 до 0,08, предпочтительно от 0,005 до 0,05. Так, к примеру, перемешивающий элемент, создающий осевой или в основном осевой поток, выбранный из группы, включающей одно, двух или трех спирально-лопастные мешалки, преимущественно может вращаться вблизи боковой стенки аппарата, отношение (е/Δ), предпочтительно, не превышает 0,05, в частности, выбрано в пределах от 0,005 до 0,05.

Устройство для перемешивания, включающее по меньшей мере один перемешивающий элемент, создающий осевой или в основном осевой поток, (например, в виде одно, дву- или трехспирально-лопастной мешалки), прикрепленный к центральному вращающемуся валу, преимущественно может иметь нижний перемешивающий элемент, прикрепленный, в частности, к тому же центральному валу. Нижний перемешивающий элемент может иметь форму якоря, особенно, при очень небольшой ширине зазора между перемешивающим элементом и нижним днищем, в частности, такой же, как вышеуказанная ширина зазора между перемешивающим элементом и стенкой (е).

Центральный вращающийся вал, к которому прикреплен перемешивающий элемент, предпочтительно элемент, создающий осевой или в основном осевой поток, например турбинная мешалка с наклонными лопастями или одно, дву- или трехспирально-лопастная мешалка, может вращаться в направлении вращения (S), так что жидкая реакционная смесь для полимеризации благодаря перемешивающему элементу опускается к нижней части аппарата по оси (А), а затем снова поднимается вверх вдоль боковой стенки. Вал может также вращаться в противоположном направлении вращения, так что жидкая реакционная смесь благодаря перемешивающему элементу поднимается к верхней части аппарата по оси (А), а затем снова опускается вдоль боковой стенки. Обычно отдают предпочтение первому варианту.

Устройство для перемешивания включает по меньшей мере одну направляющую перегородку, которая находится на некотором расстоянии от боковой стенки аппарата и имеет колонновидную форму с вертикальной осью. Направляющая перегородка прикреплена к аппарату, в частности, одним концом, например, нижним концом в низу аппарата, или, предпочтительно, верхним концом в верху аппарата. Направляющая перегородка может быть прикреплена другим концом к боковой стенке аппарата. Для соединения направляющей перегородки с аппаратом и(или) с другими направляющими перегородками могут использоваться элементы усиления, например продольные балки. Места крепления направляющей перегородки и возможных элементов усиления выбираются так, чтобы не мешать вращению центрального вала и перемешивающих элементов. Вертикальная ось направляющей перегородки может быть удалена от оси центрального вала, например, на расстояние (1), так что отношение (1) к внутреннему диаметру (Δ) аппарата выбирается в пределах от 0,1 до 0,8, предпочтительно от 0,2 до 0,6. Направляющая перегородка может быть частично или полностью погружена в жидкую реакционную смесь для полимеризации. Так, глубина погружения направляющей перегородки, имеющей длину (L), может составлять по меньшей мере часть высоты (h) жидкой реакционной смеси, например, при отношении (L/h) в пределах от 0,5/1 до 1,2/1. В аппарате высотой (H) длина (L) направляющей перегородки может быть такой, чтобы отношение (L/H) было выбрано в пределах от 0,5/1 до 0,9/1.

Направляющая перегородка имеет форму на основе цилиндра (колонновидную форму), например, сплошного или полого цилиндра. Предпочтение отдается направляющей перегородке в виде полого цилиндра, и в этом случае конец цилиндра, не прикрепленный к аппарату, целесообразно закрывать. Направляющую перегородку в виде полого цилиндра желательно усилить прочной внутренней конструкцией пористого, трубчатого типа, разделенной на секции и(или) внутренней конструкцией типа рубашки с двойными стенками, так чтобы, в частности, она выдерживала высокие внешние нагрузки и давления, действующие при движении жидкой реакционной смеси для полимеризации. В частности, полая внутренняя часть направляющей перегородки может включать рубашку, которая преимущественно используется для циркуляции текучего теплоносителя, предназначенного для отвода и(или) подачи тепла к жидкой реакционной смеси для полимеризации. В этом случае направляющая перегородка может быть соединена на наружной стороне аппарата с устройством для нагрева и(или) охлаждения и таким образом использоваться как теплообменник. В частности, направляющая перегородка с внутренней конструкцией типа рубашки с двойными стенками применима для способа (со)полимеризации стирола в водной суспензии, особенно для получения вспениваемого полистирола в виде гранул. Поэтому, например, такие направляющие перегородки могут способствовать увеличению теплообменной способности до величины, составляющей возможно до 40 или даже 60% от общей теплообменной способности реактора, особенно если в реакторе, имеющем объем до 100 или даже 150 м3, используются от 4 до 6 направляющих перегородок такого типа.

Направляющая перегородка может иметь колонновидную форму с вертикальной осью и формой поперечного сечения, выбранной из трех форм, указанных ниже.

Первая форма представляет собой ромб, имеющий длинную диагональ и короткую диагональ, длина которых соответственно (D) и (d). Отношение этих величин длины диагоналей (d/D) может быть выбрано в пределах от 0,1/1 до 0,9/1, предпочтительно от 0,2/1 до 0,8/1, а в основном от 0,25/1 до 0,65/1. Короткая диагональ направлена в радиальном направлении по отношению к оси (А) аппарата или в направлении под углом (α) к вышеуказанному радиальному направлению, этот угол больше 0, но меньше или равен 45°, предпочтительно меньше или равен 30°, так чтобы движение жидкой смеси в основном было направлено к боковой стенке аппарата. Так как длинная диагональ перпендикулярна короткой диагонали, то отсюда следует, что два острых угла, находящиеся на концах длинной диагонали, расположены таким образом, что один из этих углов, по существу обращен в направлении вращения (S) центрального вала, а другой угол по существу обращен в направлении, противоположном (S).

Вторая форма поперечного сечения направляющей перегородки является более целесообразной и предпочтительной по сравнению с первой формой. Вторая форма представляет собой ромб, аналогичный ромбу первой формы, за исключением того, что каждый из двух острых углов, находящихся на концах длинной диагонали, заменен одинаковой или другой круговой дугой. Каждая круговая дуга из этих двух имеет центр, находящийся на длинной диагонали, и радиус разной или, предпочтительно, одинаковой длины (r). В частности, радиус круговой дуги имеет длину (r), так что отношение (2r/d) выбрано в пределах от 0,1/1 до 0,8/1, предпочтительно от 0,2/1 до 0,7/1, а в основном от 0,35/1 до 0,65/1. Два конца круговой дуги прилегают к двум соответствующим сторонам острого угла. Каждый конец круговой дуги преимущественно прилегает к соответствующей стороне острого угла, с которой дуга соединяется, по касательной к круговой дуге, которая в точке соединения совпадает с направлением вышеуказанной стороны.

Третья форма поперечного сечения направляющей перегородки представляет собой ромб, аналогичный ромбу второй формы, за исключением того, что круговой дугой, как в вышеприведенном описании второй формы, заменен только один острый угол, находящийся в конце длинной диагонали и обращенный в направлении, противоположном направлению вращения центрального вала, (в основном, в направлении, противоположном направлению вращения (S)). Каждый конец круговой дуги преимущественно прилегает к соответствующей стороне острого угла, с которой дуга соединена, по касательной к круговой дуге, которая в точке соединения совпадает с направлением вышеуказанной стороны.

Использование такой направляющей перегородки в реакторе с механической мешалкой, в первую очередь, для реакции (со)полимеризации стирола, осуществляемой в массе, в растворе, в водной суспензии или водной эмульсии, дает возможность избежать вышеописанных проблем, особенно проблем загрязнения направляющей перегородки, в частности образования отложений гетерогенных веществ на наружной поверхности направляющей перегородки на стороне, которая противоположна стороне, обращенной в направлении вращения центрального вала.

Кроме того, было установлено, что когда направляющая перегородка, имеющая поперечное сечение, предпочтительно, второй формы, подвергается действию внешних нагрузок и давлений, вызываемых, в частности, движением жидкой реакционной смеси для полимеризации, она демонстрирует большую механическую прочность.

И, наконец, наблюдения показали, что вышеописанная направляющая перегородка, используемая в реакторе с механической мешалкой, в частности, для осуществления процесса (со)полимеризации стирола в массе, в растворе, в водной суспензии или водной эмульсии, может значительно уменьшать радиальную составляющую и в противоположность этому поддерживать осевую (аксиальную) составляющую движения жидкой смеси для полимеризации. Таким образом, такая направляющая перегородка может, в первую очередь, препятствовать равномерному вращению всей массы жидкой смеси относительно центральной оси вращения.

Реактор для полимеризации может иметь одну или несколько направляющих перегородок такого типа, предпочтительно от 2 до 6 перегородок, в основном установленных на равном расстоянии друг от друга и на одинаковом расстоянии (1) от оси центрального вращающегося вала, в частности, как указано выше.

Процесс (со)полимеризации стирола может осуществляться с использованием жидкой реакционной смеси для полимеризации по меньшей мере частично в реакторе с механической мешалкой, как указано выше. (Со)полимеризация стирола может представлять собой гомополимеризацию стирола или сополимеризацию стирола по меньшей мере с одним сомономером, выбранным из группы, включающей, кроме стирола, другие винилароматические мономеры, например, α-метилстирол, стирол, галоидированный в ароматическом кольце, и стирол, алкилированный в ароматическом кольце, или же полимеризацию стирола с частичной прививкой на каучук или эластомер, натуральный или синтетический, например полибутадиен. (Со)полимеризация стирола обычно представляет собой реакцию радикальной полимеризации, инициированную термически или с помощью инициатора полимеризации, в частности источника свободных радикалов, выбранного, в частности, из группы, включающей пероксиды, гидропероксиды, перкарбонаты, перцеталы, перэфиры и азосоединения. Это может быть также реакция ионной полимеризации, осуществляемая в присутствии инициатора анионной или катионной полимеризации, выбранного из группы, включающей, например, н-бутиллитий, сек-бутиллитий, кумилкалий, дифенилметилкалий, флуоренилкалий и хлорид лития.

В зависимости от процесса осуществления (со)полимеризации стирола - в массе, в растворе, в водной эмульсии или суспензии - жидкая реакционная смесь для полимеризации, содержащаяся в реакторе с механической мешалкой может включать, соответственно:

- стирол и, по выбору, по меньшей мере один сомономер, натуральный или синтетический каучук, например полибутадиен, и(или) по меньшей мере один инициатор полимеризации, в первую очередь, источник свободных радикалов, например, из тех, что указаны выше; или

- стирол, органический, предпочтительно, ароматический растворитель, выбранный из группы, включающей, в первую очередь, бензол и алкилбензолы (или алкилированные производные бензола), в частности, выбранные из группы, включающей толуол, этилбензол, ортоксилол, метаксилол, параксилол и кумол, и, по выбору, по меньшей мере один сомономер, натуральный или синтетический каучук, например, полибутадиен, а также по меньшей мере один инициатор полимеризации, в первую очередь, источник свободных радикалов, например, из тех, что указаны выше; или же

- стирол, воду, по меньшей мере один стабилизатор суспензии или эмульсии, в первую очередь, выбранный из группы, включающей органические суспендирующие или эмульгирующие агенты, например поливиниловые спирты, гидроксиэтилцеллюлозу, метилцеллюлозу, додецилбензолсульфонат натрия, крахмал, полиакриламиды или поливинилпирролидоны, или выбранный из группы, включающей неорганические суспендирующие или эмульгирующие агенты, например оксид алюминия, силикат магния, оксид магния, оксид цинка, трикальцийфосфат, фосфат бария, фосфат алюминия, пирофосфат магния, карбонат кальция или фторид кальция, и, по выбору, по меньшей мере один сомономер, натуральный или синтетический каучук, например полибутадиен, и(или) по меньшей мере один инициатор полимеризации, в первую очередь, источник свободных радикалов, например, из тех, что указаны выше.

(Со)полимеризация стирола может осуществляться с использованием жидкой реакционной смеси для полимеризации в реакторе с механической мешалкой в условиях, способствующих развитию реакции (со)полимеризации, в первую очередь, при таком режиме температуры и давления, который обеспечивает возможность инициирования и(или) развития реакции (со)полимеризации стирола и, по выбору, прививки сополимера стирола на каучук, например полибутадиен. Так, температура полимеризации может быть выбрана в области от 80 до 200°С, предпочтительно от 90 до 190°С, в частности от 90 до 180°С, в частности, при осуществлении процесса полимеризации в массе или в растворе, или в области от 80 до 150°С, предпочтительно от 85 до 140°С, в частности при осуществлении процесса полимеризации в водной эмульсии или суспензии. Абсолютное давление, в первую очередь, в реакторе с механической мешалкой может быть от 0,1 до 10 МПа, предпочтительно от 0,2 до 5 МПа.

Кроме того, жидкая смесь для полимеризации может содержать одну или несколько добавок, выбранных из группы, включающей агенты обрыва цепи, например, меркаптаны или димер альфа-метилстирола; антипирены, например галоидированные, предпочтительно, бромированные углеводороды; сшивающие агенты, например бутадиен или дивинилбензол; смазки; пластификаторы; антистатики и поглотители и(или) отражатели инфракрасных лучей, например слюду, диоксид титана; металлические порошки, например порошок алюминия; углеродную сажу; графит; способный к набуханию или набухший (расширенный) графит. Для получения вспениваемого полистирола, особенно в виде гранул, можно также выбирать одну или несколько других добавок из группы, включающей вспучиватели, например алканы С4-С6, фторуглеводороды, диоксид углерода или воду; средства, улучшающие фактуру покрытия; смазки для форм; средства, ускоряющие вспенивание, например нефтяной воск, в первую очередь, парафины; и зародышеобразователи, например синтетические парафины, в основном полиолефиновые парафины или парафины Фишера-Тропша.

(Со)полимеризация стирола может полностью осуществляться в реакторе с механической мешалкой, особенно при получении вспениваемого полистирола, в частности, в виде гранул, например, при осуществлении процесса полимеризации в водной суспензии.

(Со)полимеризация стирола, особенно при осуществлении процесса полимеризации в массе или в растворе, может также частично и предпочтительно на начальной стадии осуществляться в реакторе с механической мешалкой в соответствии с данным изобретением, например, в виде предварительной полимеризации (форполимеризации); оставшуюся часть реакции полимеризации можно осуществлять в одном или нескольких других реакторах, в частности, выбранных из группы, включающей реакторы с механической мешалкой, реакторы со статической мешалкой и реакторы с поршневым потоком. Следовательно, реакция предварительной полимеризации стирола может осуществляться в реакторе с механической мешалкой в соответствии с данным изобретением, по выбору, в присутствии каучука, например полибутадиена, до тех пор, пока, например, степень превращения в полимер не достигнет максимум 50%, предпочтительно максимум 40%. При получении ударопрочного полистирола (со)полимеризация стирола осуществляется в массе и в присутствии каучука, например полибутадиена; эту реакцию сополимеризации целесообразно осуществлять в реакторе с механической мешалкой в соответствии с данным изобретением до тех пор, пока не будет иметь место стадия обращения фаз, а затем продолжать и завершать (со)полимеризацию в одном или нескольких других реакторах, выбранных, в частности, из группы, включающей реакторы с механической мешалкой, реакторы со статической мешалкой и реакторы с поршневым потоком. Благодаря реактору с механической мешалкой в соответствии с данным изобретением можно контролировать стадию обращения фаз и получать гранулы каучука требуемого размера и гранулометрического состава, в частности большого размера, возможно в пределах от 6 до 12 мкм, в основном от 8 до 12 мкм, и с узким молекулярно-массовым распределением.

Настоящее изобретение относится также к установке для полимеризации, в первую очередь, предназначенной для (со)полимеризации стирола, включающей реактор с механической мешалкой, представляющий собой аппарат, имеющий боковую стенку в форме цилиндра вращения с вертикальной осью (А), нижнее и верхние днища, которые соединены с боковой стенкой; аппарат, оснащенный механическим устройством для перемешивания, включающим (i) центральный вал с вертикальной осью, совпадающей с осью (А), соединенный с системой привода, включающей двигатель для вращения центрального вала, (ii) по меньшей мере один перемешивающий элемент, прикрепленный к центральному валу, и (iii) по меньшей мере одну направляющую перегородку, прикрепленную к аппарату; эта установка отличается тем, что направляющая перегородка находится на некотором расстоянии от боковой стенки аппарата и имеет колонновидную форму, сплошную или полую, с вертикальной осью, и поперечное сечение, выбранное из трех форм, описанных ниже:

- первая форма, представляющая собой ромб, имеющий длинную диагональ и короткую диагональ, длина которых соответственно (D) и (d), так что отношение (d/D) выбрано в пределах от 0,1/1 до 0,9/1; короткую диагональ, направленную в радиальном направлении по отношению к оси (А) или в направлении под углом (α) к вышеуказанному радиальному направлению, этот угол - больше 0, но меньше или равен 45°;

- вторая форма, представляющая собой ромб, аналогичный ромбу первой формы, за исключением того, что каждый из двух острых углов, находящихся на концах длинной диагонали, заменен одинаковой или другой круговой дугой, имеющей центр, находящийся на длинной диагонали, радиус длиной (r), так что отношение (2r/d) выбрано в пределах от 0,1/1 до 0,8/1, и два конца, прилегающие к двум соответствующим сторонам острого угла; или

- третья форма, представляющая собой ромб, аналогичный ромбу второй формы, за исключением того, что круговой дугой заменен только острый угол, находящийся на конце длинной диагонали и обращенный в направлении, противоположном направлению вращения центрального вала.

Детали, варианты и преимущества разных элементов этой установки были описаны выше.

Настоящее изобретение относится также к использованию вышеописанной установки при осуществлении процесса полимеризации стирола, выбранного из процессов полимеризации в массе, в растворе, в водной суспензии или водной эмульсии, в первую очередь, из способов получения гомополимера стирола или сополимера стирола по меньшей мере с одним сомономером, выбранным из группы, включающей помимо стирола другие винилароматические мономеры, в частности те, которые упомянуты выше, или ударопрочного полистирола, в первую очередь, модифицированного путем прививки на натуральный или синтетический каучук, например полибутадиен, или же вспениваемого полистирола, в основном в виде гранул, осуществляемых в реакторах периодического или непрерывного действия. Способы получения этих полимеров были описаны выше.

На фиг.1 схематически показан реактор с механической мешалкой, используемый, в первую очередь, при осуществлении процесса (со)полимеризации стирола в массе или в растворе, в частности, для получения стандартного полистирола или, предпочтительно, ударопрочного полистирола. Реактор представляет собой аппарат с боковой стенкой (1), имеющей форму цилиндра вращения с диаметром (Δ) и вертикальной осью (А) и соединенную с нижним днищем (2) и верхним днищем (3), так что отношение общей высоты (Н) аппарата к диаметру (Δ) равно 1,9. Жидкая реакционная смесь для полимеризации может заполнять аппарат на высоту (h), так что отношение (h/Δ) равно 1,6.

В соответствии с изобретением этот аппарат оснащен механическим устройством для перемешивания, которое включает центральный вращающийся вал (4) с вертикальной осью, совпадающей с осью (А). Верхний конец центрального вала (4) соединен с верхним днищем (3) и системой привода, включающей двигатель (5) для вращения центрального вала (4), а его нижний конец соединен с нижним днищем (2) и с направляющей системой (6), например, опорой в виде (глухого) отверстия (под нижний конец вала). Центральный вал (4) вращается со скоростью 15 оборотов в минуту.

Механическое устройство для перемешивания включает также перемешивающий элемент (7), создающий осевой или в основном осевой поток; этот элемент прикреплен к центральному валу (4) посредством горизонтальной жесткой опоры (8). Перемешивающий элемент (7) имеет вид двуспирально-лопастной мешалки, известной под торговым названием Paravisc Ekato ®, поставляемой на продажу фирмой Ekato (Германия) и имеющей шаг спирали (p) и диаметр (δ), такие что отношение (р/δ) равно 2,5. Такая мешалка создает скорость сдвига, равную приблизительно 10 с-1. Верхняя часть (9) каждой из лопастей соединена посредством вертикальной жесткой опоры (10) с нижней частью (11) другой одной лопасти, чтобы придать жесткость всей двуспирально-лопастной мешалке (7). Расстояние между внешней кромкой двуспирально-лопастной мешалки и боковой стенкой (1) аппарата, которое также называют шириной зазора (е) между перемешивающим элементом и аппаратом, таково, что отношение (е/Δ) равно 0,01. Центральный вал (4) вращается в направлении вращения (S), так что жидкая реакционная смесь для полимеризации, находящаяся в реакторе, опускается к нижнему днищу (2) аппарата по оси (А), а затем благодаря перемешивающему элементу (7) снова поднимается вдоль боковой стенки (1).

Механическое устройство для перемешивания включает также нижний перемешивающий элемент (12), два конца которого (13) прикреплены к горизонтальной жесткой опоре (8). Нижний перемешивающий элемент (12) имеет форму якоря, внешняя кромка которого отделена от стенки нижнего днища (2) аппарата зазором, ширина зазора между перемешивающим элементом и нижней частью аппарата равна ширине зазора (е) между перемешивающим элементом и стенкой.

Механическое устройство для перемешивания включает также четыре одинаковые направляющие перегородки (14); на фиг.1 показаны только две из них. Направляющие перегородки (14) установлены на некотором расстоянии от боковой стенки (1) аппарата, достаточном для прохода двуспирально-лопастной мешалки (7). Они размещены симметрично по отношению к оси (А) аппарата и на одинаковом расстоянии друг от друга. Каждая направляющая перегородка (14) имеет колонновидную полую форму, разделенную внутри на секции, имеющую вертикальную ось (А'), находящуюся на расстоянии (1) от оси (А) центрального вала (4), так что отношение (1/Δ) равно 0,33. Форма поперечного сечения направляющей перегородки (14) соответствует вышеописанной второй форме и схематически показана отдельно на фиг.4. Направляющая перегородка (14) имеет закрытый нижний конец (15) и верхний конец (16), прикрепленный к верхнему днищу (3) аппарата. Она имеет длину (L) по вертикали, так что она погружена на глубину, составляющую часть высоты (h) жидкой реакционной смеси для полимеризации, находящейся в реакторе, и в основном так, что отношение (L/h) равно 0,86.

На фиг.2 схематически представлен реактор, показанный на фиг.1, в поперечном сечении по линии ВВ', вид сверху по вертикали, на котором общие для двух чертежей элементы обозначены одними и теми же позициями. Как было сказано, реактор представляет собой аппарат, включающий боковую стенку (1) в форме цилиндра вращения диаметром (Δ) и с вертикальной осью (А). Аппарат оснащен упомянутым механическим устройством для перемешивания, которое включает центральный вращающийся вал (4), имеющий вертикальную ось, совпадающую с осью (А), и вращающийся в направлении вращения (S).

Механическое устройство для перемешивания имеет также перемешивающий элемент (7) в виде двуспирально-лопастной мешалки, известной под торговым названием Paravisc Ekato®. Эта двойная спирально-лопастная мешалка (7) соединена с центральным вращающимся валом (4) посредством горизонтальной жесткой опоры (8). Верхняя часть (9) каждой из двух лопастей соединена с нижней частью (11) другой лопасти мешалки посредством вертикальной жесткой опоры (10), так чтобы придать жесткость всей двуспирально-лопастной мешалке (7). Расстояние между внешней кромкой двуспирально-лопастной мешалки (7) и боковой стенкой (1) аппарата (которое также называют шириной зазора (е) между перемешивающим элементом и аппаратом) таково, что отношение (е/Δ) равно 0,01.

Механическое устройство для перемешивания имеет также четыре одинаковые направляющие перегородки (14), которые находятся от боковой стенки (1) аппарата на расстоянии, достаточном для прохода двуспирально-лопастной мешалки (7) между ними и боковой стенкой (1). Четыре направляющие перегородки (14) расположены симметрично по отношению к оси (А) аппарата и на одинаковом расстоянии друг от друга. Каждая направляющая перегородка (14) имеет колонновидную полую форму с вертикальной осью (А'). Вертикальная ось (А') находится от оси (А) центрального вала (4) на расстоянии (1), так что отношение (1/Δ) равно 0,33. Форма поперечного сечения направляющей перегородки (14) соответствует вышеописанной второй форме и схематически показана на фиг.4. В частности, форма поперечного сечения направляющей перегородки (14) представляет собой ромб, имеющий:

i) длинную диагональ и короткую диагональ длиной соответственно (D) и (d), так что отношение (d/D) равно 0,46/1; короткая диагональ направлена в радиальном направлении по отношению к оси (А); и

ii) каждый из двух острых углов, находящихся на концах длинной диагонали, замененный идентичной круговой дугой, имеющей центр, находящийся на длинной диагонали, радиус длиной (r), так что отношение (2r/d) равно 0,51/1, и два конца, соединенные с двумя соответствующими сторонами острого угла.

На фиг.3 схематически показано поперечное сечение направляющей перегородки в соответствии с данным изобретением. Направляющая перегородка имеет колонновидную форму с вертикальной осью (А') и поперечное сечение вышеописанной первой формы, то есть в виде ромба с длинной диагональю (15) и короткой диагональю (16) длиной соответственно (D) и (d), так что отношение (d/D) равно 0,31/1. Центр этого ромба соответствует точке, через которую проходит вертикальная ось (А') направляющей перегородки. Короткая диагональ (16) направлена в радиальном направлении (17) по отношению к оси (А) аппарата.

На фиг.4 схематически показано поперечное сечение предпочтительного выполнения направляющей перегородки (14) в соответствии с вариантами изобретения, представленными на фиг.1 и 2. Общие для фиг.1, 2 и 4 элементы обозначены одними и теми же позициями. Направляющая перегородка (14) имеет колонновидную форму с вертикальной осью (А') и поперечное сечение вышеописанной второй формы, то есть в виде ромба, имеющего:

i) длинную диагональ (15) и короткую диагональ (16) длиной соответственно (D) и (d), так что отношение (d/D) равно 0,46/1; короткую диагональ (16), направленную в радиальном направлении (17) по отношению к оси (А) аппарата, и центр ромба, соответствующий точке, через которую проходит вертикальная ось (А') направляющей перегородки; и

ii) каждый из двух острых углов (18) и (18'), находящихся на концах длинной диагонали (15), замененный одинаковой круговой дугой (19), имеющей центр (А'') на длинной диагонали (15), радиус длиной (r), так что отношение (2r/d) равно 0,51/1, и два конца (20), которые соединяют две соответствующие стороны острого угла, со сторонами которого соединена круговая дуга (19), в частности, по касательной к круговой дуге (19), которая в точке соединения совпадает с направлением вышеуказанных сторон.

На фиг.5 схематически показано поперечное сечение направляющей перегородки в соответствии с вариантом данного изобретения. Направляющая перегородка имеет колонновидную форму с вертикальной осью (А') и поперечное сечение вышеописанной третьей формы. Это - форма ромба, идентичного ромбу, представленному на фиг.4, за исключением того, что круговой дугой (19) заменен только острый угол (18), находящийся на конце длинной диагонали (15) и обращенный в направлении, противоположном направлению вращения (S) центрального вала (4).

На фиг.6 схематически показан реактор с механической мешалкой, используемый, в частности, при осуществлении процесса (со)полимеризации стирола в водном растворе, в частности, для получения вспениваемого полистирола в виде гранул. Этот реактор представляет собой аппарат, включающий боковую стенку (1), имеющую форму цилиндра вращения диаметром (Δ) и с вертикальной осью (А), который соединен с нижним днищем (2) и верхним днищем (3), так что отношение общей высоты (Н) аппарата к диаметру (Δ) равно 1,8. Жидкая реакционная смесь для полимеризации может заполнять аппарат на высоту (h), так что отношение (h/Δ) равно 1,2.

Этот аппарат также оснащен механическим устройством для перемешивания в соответствии с изобретением, которое включает центральный вращающийся вал (4), имеющий вертикальную ось, совпадающую с осью (А). Верхний конец центрального вала (4) соединен с верхним днищем (3) и системой привода, включающей двигатель (5) для вращения центрального вала (4) со скоростью 20 оборотов в минуту.

Механическое устройство для перемешивания включает также систему из двух перемешивающих элементов, создающих осевой или в основном осевой поток и прикрепленных к центральному вращающемуся валу (4). Первый перемешивающий элемент включает верхнюю турбинную мешалку (21) с четырьмя наклонными лопастями (22). Каждая наклонная лопасть (22) имеет угол наклона (γ) к горизонтальной плоскости, равный 45°, и длину, эквивалентную 0,25×Δ. Четыре наклонные лопасти (22) установлены ортогонально по отношению друг к другу и прикреплены к центральному валу (4) на высоте, эквивалентной 0,55×Н от нижнего днища (2) аппарата. Второй перемешивающий элемент включает нижнюю турбинную мешалку (23) с четырьмя наклонными лопастями (24). Каждая наклонная лопасть (24) имеет угол наклона (γ) к горизонтальной плоскости, равный 45°, и длину, эквивалентную 0,35×Δ. Четыре наклонные лопасти (24) установлены ортогонально по отношению друг к другу и прикреплены к центральному валу (4) на высоте, эквивалентной 0,15×Н от нижнего днища (2) аппарата. Центральный вал (4) вращается в направлении вращения (S), так что жидкая реакционная смесь для полимеризации, находящаяся в реакторе, опускается к нижнему днищу (2) аппарата по оси (А), а затем благодаря турбинным мешалкам (21) и (23) снова поднимается вверх вдоль боковой стенки (1) аппарата.

Механическое устройство для перемешивания включает также четыре направляющие перегородки (25) идентичной формы, две из этих направляющих перегородок (25) представлены на фиг.6. Направляющие перегородки (25) находятся на некотором расстоянии от боковой стенки (1) аппарата и расположены симметрично по отношению к оси (А) аппарата и на одинаковом расстоянии друг от друга. Каждая направляющая перегородка (25) имеет колонновидную полую форму с вертикальной осью (А'), находящейся на расстоянии (1) от оси (А) центрального вала, так что отношение (1/Δ) равно 0,37. Форма поперечного сечения направляющей перегородки (25) соответствует вышеописанной второй форме и схематически показана отдельно на фиг.8, в частности, с внутренней конструкцией типа рубашки с двойными стенками. Направляющая перегородка (25) имеет закрытую нижнюю концевую часть (26), прикрепленную к боковой стенке (1) аппарата посредством жесткой опоры (27). Она имеет также верхнюю концевую часть (28), которая соединена с верхним днищем (3) аппарата и через которую проходят коаксиальные подающие (29) и выпускные (30) трубы для текучего теплоносителя. Трубы (29) и (30) соединяют устройство (на фиг.6 не показано) для нагрева и(или) охлаждения текучего теплоносителя с внутренней конструкцией направляющей перегородки (25) типа рубашки с двойными стенками (31). Текучий теплоноситель для регулирования температуры жидкой реакционной смеси для полимеризации, содержащейся в аппарате, проходит через внутреннюю конструкцию (31). Направляющая перегородка (25) имеет по вертикали длину (L), так что она погружена на глубину, составляющую часть высоты (h) жидкой реакционной смеси для полимеризации, находящейся в реакторе, и, в частности, так, что отношение (L/h) равно 0,87.

На фиг.7 схематически представлен реактор, показанный на фиг.6, в поперечном сечении по линии СС', вид сверху по вертикали, на котором общие для двух чертежей элементы обозначены одними и теми же позициями. Как было описано выше реактор представляет собой аппарат, включающий боковую стенку (1), имеющую форму цилиндра вращения диаметром (Δ) и с вертикальной осью (А). Аппарат оснащен механическим устройством для перемешивания, которое включает центральный вращающийся вал (4), имеющий вертикальную ось, совпадающую с осью (А), и вращающийся в направлении вращения (S).

Механическое устройство для перемешивания имеет также систему из двух перемешивающих элементов, которая включает верхнюю турбинную мешалку (21), имеющую четыре наклонные лопасти (22), и нижнюю турбинную мешалку (23), имеющую четыре наклонные лопасти (24). Каждая наклонная лопасть (22) имеет угол наклона (Δ) к горизонтальной плоскости, равный 45°, и длину, эквивалентную (0,25×Δ). Четыре наклонные лопасти (22) установлены ортогонально по отношению друг к другу и закреплены в верхней части центрального вращающегося вала (4). Каждая наклонная лопасть (24) имеет угол наклона (γ) к горизонтальной плоскости, равный 45°, и длину, эквивалентную (0,35×Δ). Четыре наклонные лопасти (24) установлены ортогонально по отношению друг к другу и закреплены в нижней части центрального вращающегося вала (4). Четыре наклонные лопасти (22), расположенные ортогонально, смещены по оси (А) относительно ортогонально расположенных четырех наклонных лопастей (24) на угол (β), равный 60°.

Кроме того, механическое устройство для перемешивания включает четыре направляющие перегородки (25), которые находятся на некотором расстоянии от боковой стенки (1) аппарата и расположены симметрично по отношению к оси (А) аппарата и на одинаковом расстоянии друг от друга. Каждая направляющая перегородка (25) имеет колонновидную форму с вертикальной осью (А'). Вертикальная ось (А') находится на расстоянии (1) от оси (А) центрального вала (4), так что отношение (1/Δ) равно 0,37. Форма поперечного сечения направляющей перегородки (25) соответствует вышеописанной второй форме и схематически показана на фиг.8. В частности, форма поперечного сечения направляющей перегородки (25) представляет собой ромб, имеющий:

i) длинную диагональ и короткую диагональ длиной соответственно (D) и (d), так что отношение (D/d) равно 0,33/1; короткую диагональ, направленную в радиальном направлении относительно оси (А) (в первую очередь, для двух направляющих перегородок (25(а)), диаметрально противоположных по отношению к оси (А)) или направленную под углом (α) к вышеуказанному радиальному направлению, равным 30° (в первую очередь, для двух направляющих перегородок (25(b)), диаметрально противоположных по отношению к оси (А)); и

ii) каждый из двух острых углов, находящихся на концах длинной диагонали, замененный одинаковой круговой дугой, имеющей центр, расположенный на длинной диагонали, радиус длиной (r), так что отношение (2r/d) равно 0,44/1, и два конца, соединяющие соответствующие две стороны острого угла.

На фиг.8 схематически показано поперечное сечение предпочтительного выполнения направляющей перегородки (25) в соответствии с вариантами изобретения, схематически показанными на фиг.6 и 7. Направляющая перегородка (25) имеет колонновидную полую форму с вертикальной ось (А') и форму поперечного сечения, соответствующую вышеописанной второй форме, то есть форму ромба, имеющего:

i) длинную диагональ (15) и короткую диагональ (16) длиной соответственно (D) и (d), так что отношение (d/D) равно 0,33/1; короткую диагональ (16), направленную в радиальном направлении (17) по отношению к оси (А) аппарата (в основном для направляющих перегородок (25(а)) (или направленную под углом (α) вышеуказанному радиальному направлению, равным 30°, для направляющих перегородок (25(b)), которые на фиг.8 не показаны), и центр ромба, соответствующий точке, через которую проходит вертикальная ось (А') направляющей перегородки (25); и

ii) каждый из двух острых углов (18) и (18'), находящихся на концах длинной диагонали (15), замененный одинаковой круговой дугой (19), имеющей центр (А'') на длинной диагонали (15), радиус длиной (r), так что отношение (2r/d) равно 0,44/1, и два конца (20), соединенные с двумя соответствующими сторонами острого угла, с которыми соединена круговая дуга (19), в частности, по касательной к круговой дуге (19), которая в точке соединения совпадает с направлением вышеуказанных сторон.

На фиг.8 также показано, что направляющая перегородка (25) имеет колонновидную полую форму с внутренней конструкцией типа рубашки с двойными стенками, в которой циркулирует текучий теплоноситель, предназначенный для отвода и(или) подачи тепла в жидкую реакционную смесь для полимеризации, содержащуюся в реакторе. Таким образом, направляющая перегородка (25) включает наружную стенку (32), имеющую форму вышеописанной направляющей перегородки (25) и внутреннюю стенку (33) такой же формы, что и наружная стенка, так что между двумя стенками оставлено открытое пространство (34), в котором циркулирует текучий теплоноситель в виде потока в направлениях, показанных на фиг.8 стрелками. Открытое пространство (34) разделено вертикальными перегородками (35) и (36), которые соответственно допускают свободный проход в нижней зоне и в верхней зоне рубашки с двойными стенками. Более того, внутреннюю центральную зону направляющей перегородки (25) занимают две цилиндрические трубы, которые являются коаксиальными и имеют вертикальную ось, совпадающую с осью (А') направляющей перегородки, а именно внешняя труба (29) для подачи текучего теплоносителя и внутренняя труба (30) для выпуска теплоносителя. Отверстия и каналы (37), выполненные между внешней трубой (29) и внутренней стенкой (33), обеспечивают возможность ввода текучего теплоносителя в открытое пространство (34) рубашки с двойными стенками. Аналогично, отверстия и каналы (38), выполненные между внутренней стенкой (33) и внутренней трубой (30), обеспечивают возможность удаления текучего теплоносителя из рубашки с двойными стенками. Отверстия и каналы (37) предпочтительно расположены в верхней части рубашки с двойными стенками, тогда как отверстия и каналы (38) расположены в нижней части рубашки с двойными стенками. Элементы конструкции рубашки с двойными стенками, общие для фиг.6 и 8, обозначены одними и теми же позициями.

На фиг.9 представлено схематическое изображение в продольном направлении внутренней конструкции типа рубашки с двойными стенками для направляющей перегородки (25), показанной на фиг.6 и 8. В рубашке с двойными стенками имеются вертикальные перегородки (35 и 36), которые оставляют свободный проход (39) и (40) соответственно в верхней части (41) и нижней части (42) рубашки с двойными стенками. Отверстия и каналы (37) расположены в верхней части (41) рубашки с двойными стенками, которая таким образом сообщается с внешней трубой (29) для подачи текучего теплоносителя. Аналогичным образом, отверстия и каналы (38) расположены в нижней части (42) рубашки с двойными стенками, которая таким образом сообщается с внутренней трубой (30) для слива текучего теплоносителя. Текучий теплоноситель поступает в рубашку с двойными стенками через отверстия и каналы (37), затем, направляемый перегородками (35) и (36), циркулирует в этой рубашке с двойными стенками в виде потока в направлениях, указанных на фиг.8 стрелками, и удаляется из рубашки через отверстия и каналы (38).

Реактор с механической мешалкой, схематически показанный на фиг.1, 2 и 4, может использоваться, в частности, при осуществлении процесса полимеризации стирола в массе для получения стандартного полистирола, описанного в патенте US 3884766. Кроме того, он может использоваться при осуществлении процесса полимеризации стирола в массе и прививки на полибутадиен для получения ударопрочного полистирола, описанного в патентах US 3903202, US 4254236 и US 5189095.

Реактор с механической мешалкой, схематически показанный на фиг.6, 7, 8 и 9, может использоваться, в частности, при осуществлении процесса полимеризации стирола в водной суспензии для получения вспениваемого полистирола в виде гранул, описанного в заявке на европейский патент ЕР 0969037 А1 и в US 4497911.

Реферат

Изобретение может быть использовано при осуществлении процесса (со)полимеризации стирола в массе или в растворе. Реактор представляет собой аппарат с боковой стенкой 1 в форме цилиндра вращения относительно вертикальной оси А, нижним 2 и верхним 3 днищами, присоединенными к боковой стенке 1. Механическое устройство для перемешивания включает центральный вращающийся вал 4 с вертикальной осью, совпадающей с осью А, и соединенный с системой привода, включающей двигатель 5 для вращения центрального вала, перемешивающий элемент 7, прикрепленный к центральному валу 4 и направляющую перегородку 14, прикрепленную к аппарату. Направляющая перегородка 14 имеет колонновидную форму с вертикальной осью А'. Изобретение позволяет создать устройство для перемешивания, которое во время полимеризации стирола в водной суспензии обеспечит сохранение устойчивости жидкой смеси для полимеризации, 2 н. и 17 з.п. ф-лы, 9 ил.

Формула

первую ромбовидную форму с длинной и короткой диагоналями, имеющими длины соответственно (D) и (d), обеспечивающие отношение D/d в пределах от 0,1/1 до 0,9/1, причем короткая диагональ направлена в радиальном направлении по отношению к вертикальной оси (А) аппарата или в направлении к этому радиальному направлению под углом (α) больше 0°, но меньше или равного 45°;

вторую ромбовидную форму, аналогичную первой форме, за исключением того, что каждый из двух острых углов, находящихся на концах длинной диагонали, заменен одинаковыми или различными круговыми дугами, имеющими центр, находящийся на длинной диагонали, радиус такой величины (r), что отношение 2r/d находится в пределах от 0,1/1 до 0,8/1, и два конца, прилегающих к двум соответствующим сторонам острого угла;

и третью ромбовидную форму, аналогичную второй форме, за исключением того, что круговой дугой заменен только находящийся на конце длинной диагонали острый угол, обращенный в направлении, противоположном направлению вращения центрального вала.

стирол и, по выбору, по меньшей мере один сомономер, натуральный или синтетический каучук, в частности полибутадиен, и(или) по меньшей мере один инициатор полимеризации, в частности источник свободных радикалов; или

стирол, органический, предпочтительно ароматический растворитель и, по выбору, по меньшей мере один сомономер, натуральный или синтетический каучук, в частности полибутадиен, и(или) инициатор полимеризации, в частности источник свободных радикалов; или

стирол, воду, по меньшей мере один стабилизатор суспензии или эмульсии и, по выбору, по меньшей мере один сомономер, натуральный или синтетический каучук, в частности полибутадиен, и(или) по меньшей мере один инициатор полимеризации, в частности источник свободных радикалов.

первую ромбовидную форму с длинной и короткой диагоналями, имеющими длины соответственно (D) и (d), обеспечивающие отношение D/d в пределах от 0,1/1 до 0,9/1, причем короткая диагональ направлена в радиальном направлении по отношению к вертикальной оси (А) аппарата или в направлении к этому радиальному направлению под углом (α) больше 0°, но меньше или равного 45°;

вторую ромбовидную форму, аналогичную первой форме, за исключением того, что каждый из двух острых углов, находящихся на концах длинной диагонали, заменен одинаковыми или различными круговыми дугами, имеющими центр, находящийся на длинной диагонали, радиус такой величины (r), что отношение 2r/d находится в пределах от 0,1/1 до 0,8/1, и два конца, прилегающих к двум соответствующим сторонам острого угла;

и третью ромбовидную форму, аналогичную второй форме, за исключением того, что круговой дугой заменен только находящийся на конце длинной диагонали острый угол, обращенный в направлении, противоположном направлению вращения центрального вала.

Документы, цитированные в отчёте о поиске

Перемешивающее устройство

Комментарии