Получение оксида графена - RU2691365C1

Код документа: RU2691365C1

Чертежи

Описание

Область техники

Настоящее изобретение относится к способу получения оксида графена и родственных структур нанолистов оксида графита.

Уровень техники

Графен представляет собой двумерный лист толщиной в один атом, состоящий из sp2 атомов углерода, образующих сотовую структуру. Графит (3-D) получают путем наложения нескольких слоев друг на друга с расстоянием между слоями примерно 3,4 А.

Оксид графена (ОГ), оксигенированный и гидрофильный аналог графена, содержит углеродные листы с кислородными функциональными группами на базисных плоскостях и/или ребрах листа. Другими словами, оксид графена представляет собой оксигенированный графен, который содержит связи С-О, где углерод sp3-гибридизирован, и/или связи С=О, где углерод sp2-гибридизирован. Оксид графена также привлек к себе большое внимание в последние годы благодаря его потенциальным применениям ((Klinowski 1998), (Titelman 2005), (Dikin 2007)). Особый интерес представляет тот факт, что нанолисты ОГ растворяются в воде и имеют кислородсодержащие функциональные группы на своих поверхностях ((Klinowski 1998) и (Titelman 2005)). Эти свойства делают нанолисты ОГ весьма привлекательными для таких применений, как энергетические материалы, датчики и биоприменения ((Park 2010)). ОГ также является перспективным материалом, подходящим для получения материалов типа бумаги ((Chen 2009)). Еще более важным является то, что ОГ рассматривают в качестве перспективного исходного материала для крупномасштабного производства материалов на основе графена благодаря относительно низкой стоимости его синтеза ((Chen 2009) и (Stankovich 2007)).

Химические способы получения оксида графена

О первых случаях синтеза оксида графена сообщали более ста лет назад. В 1859 году Brodie впервые продемонстрировал синтез путем добавления хлората калия к суспензии графита в дымящей азотной кислоте (Brodie 1859). Staudenmaier позже усовершенствовал этот способ путем добавления хлората небольшими порциями в ходе реакции (Staudenmaier 1898). Он также добавлял концентрированную серную кислоту для повышения кислотности смеси. Это небольшое изменение в способе привело к общему увеличению степени окисления.

В 1958 году Hummers и Offeman предложили наиболее используемый в настоящее время способ получения ОГ (Hummers 1958). Они окисляли графит с помощью KMnO4 и NaNO3 в концентрированной H2SO4. После окисления кускового графита листы ОГ отслаивали от окисленного куска путем обработки ультразвуком в водном растворе.

Однако недостатком этих химических способов окисления является необходимость их осуществления в течение нескольких дней. Эти способы также включают обращение с высокоактивными кислотами и окислителями и требуют тщательной обработки реакционной смеси после завершения реакции, например, для удаления вредной кислоты и окислителей и для обработки токсичных газообразных побочных продуктов NO2, N2O4 и/или ClO2 (последний является также взрывоопасным (Dreyer 2010)). Таким образом, указанные способы не являются идеальными для производства в промышленных масштабах. Кроме того, длительная обработка ультразвуком, необходимая для эффективного отслоения графеновых листов в этих реакциях, приводит к разрушению листов ОГ и, следовательно, ограничивает размеры чешуек, которые могут быть получены.

Электрохимическое способы получения оксида графена

Сведения об электрохимических способах получения графена хорошо описаны в литературе. Например, Liu и и др.. (Liu 2008) сообщили об отшелушивании графита с использованием в качестве электролита смеси ионной жидкости с водой с образованием нано-листов графена «типа IL-функционализованных». Lu и и др.. (Lu 2009) показали, что получение нанолистов графена методом Liu происходило на аноде и было обусловлено взаимодействием разложившихся водных компонентов и анионов из ионной жидкости, таких как BF4-. Авторы настоящего изобретения также описали в WO 2012/120264 способ получения графена путем электрохимического внедрения содержащихся в растворителе алкиламмониевых катионов в графит. Другой электрохимический способ получения графена описан в WO 2013/132261. Согласно этому способу двойная интеркаляция графита в отрицательный электрод происходит с металлом и органическими ионами. В этих способах акцент, как и следовало ожидать, сделан на обеспечение неокислительных условий для максимального увеличения выхода графена.

Вместе с тем, совсем недавно появились сообщения об электрохимических способах получения оксида графена. Например, You и др. (You 2011) описали двухстадийный способ, согласно которому графит сначала вспучивали концентрированной серной кислотой, чтобы вызвать расслоение плоскостей кристаллической решетки графита и ввести реакционноспособные ионы интеркалантов (например, сульфат-ионы) между слоями графита. Вспученный графит затем подвергали электрохимическому отшелушиванию в водном растворе электролита 1М хлорида калия в течение 10 часов. Авторы предполагают, что хлорид-ионы интеркалируют в предварительно вспученный графитовый анод и взаимодействуют с образованием пузырьков газообразного хлора между слоями графена. Предполагается, что хлор электрохимически окисляет графеновые слои, в то время как пузырьки обеспечивают существенную дополнительную силу вспучивания для разделения слоев, что приводит к отшелушиванию листов ОГ. Также вероятно, что предварительно интеркалированные сульфат-ионы тоже вносят свой вклад в процесс окисления и вспучивания. Этот процесс протекает за более короткое время по сравнению с химическими способами, описанными выше (в течение нескольких часов, а не дней). Тем не менее, способ имеет недостатки, подобные недостаткам указанных выше обычных способов химического окисления, в которых используют и производят высокоактивные материалы: например, необходима концентрированная кислота для того, чтобы сначала приготовить исходный материал в виде вспученного графита, а в результате электрохимической реакции вырабатывается реакционноспособный газообразный хлор (и, возможно, другие вредные газообразные продукты, такие как ClO2). Кроме того, необходимость стадии предварительного вспучивания графита также усложняет способ. По этим причинам этот способ не является идеальным вариантом для получения оксида графена в промышленных масштабах.

В US 2013/0161199 A1 описан способ электрохимического получения графена и оксида графена путем интеркаляции и отшелушивания исходного материала графита. В частности, в данном документе описаны использование первого смещающего напряжения для осуществления интеркаляции ионов из электролита в графитовые слои с последующим использованием второго (т.е. повышенного) смещающего напряжения для отшелушивания графита с образованием графена и оксида графена и последующая фильтрация электролита для отделения отшелушенного продукта. Указано, что для получения оксида графена этим способом необходимы более высокие смещающие напряжения и более высокая кислотность электролита (см., например, параграф 54). Также предложено использование сильных химических окислителей, таких как бихромат калия, марганцевая кислота и перманганат калия (параграф 40). Таким образом, этот способ имеет те же недостатки, что и описанный выше способ (You 2011): необходимость более сложного двухступенчатого процесса интеркаляции-отшелушивания, использование реактивных электролитных материалов и потребность в более высоких напряжениях для осуществления отшелушивания с большим энергопотреблением, чем при более низких напряжениях, поэтому способ является менее подходящим с промышленной точки зрения.

Как следует из приведенных выше замечаний, для получения структур нанолистов оксида графена/оксида графита желательны другие способы, позволяющие смягчить или устранить одну или несколько из указанных выше проблем. В частности, желательно иметь способы получения листов оксида графена с контролируемым количеством слоев и размером чешуек.

Преимущественно, способы должны быть масштабируемыми, чтобы обеспечить получения оксида графена в большом, предпочтительно промышленном, масштабе. Например, желательно предложить новые способы, которые позволяют получить структуры нанолистов оксида графена/оксида графита селективно по сравнению с другими окисленными аллотропами углерода, которые не требуют обращения с высокоактивными исходными материалами/продуктами, которые могут быть масштабированы для производственной площадки, которые являются более эффективными, надежными, экологически безопасными, обеспечивают более высокое качество материала, обеспечивают повышенный выход материала, обеспечивают повышенные уровни окисления, обеспечивают листы материала большего размера, обеспечивают более простую изоляцию материала, являются технологически более простыми и/или более дешевыми по сравнению с известными способами

Краткое описание изобретения

Если говорить в самом общем виде, то в настоящем описании предложен электрохимический способ получения оксида графена путем электрохимического отшелушивания в результате электрохимической интеркаляции анионов в положительный графитовый электрод (то есть анод), в результате чего электрохимическая интеркаляции, отшелушивание и окисление графита до оксида графена на положительном электроде происходит не в столь сильно коррозионных и/или окислительных условиях, как в обычных способах, а с электролитами, которые обеспечивают сравнительно менее коррозионную и/или окисляющую среду на графитовом аноде.

Как правило, процессы интеркаляции/отшелушивания для получения оксида графена из графита в соответствии с предшествующим уровнем техники требуют сильных окислительных/кислотных условий, которые создают среду с высокой коррозионной активностью, приводящей к значительному вспучиванию электрода в относительно короткий промежуток времени из-за агрессивного воздействия кислоты на анод, при таком агрессивном воздействии, как правило, окисляющие анионы становятся зажатыми между слоями графита из-за положительного потенциала электрода, и эти анионы непосредственно способствуют окислению графита.

Высокий уровень вспучивания графита обычно считается желательным в электрохимических способах отшелушивания, поскольку он свидетельствует о высоком уровне интеркаляции ионов и, таким образом, увеличении разделения слоев графена, которые отслаиваются легче. Это подтверждено You и др. (You 2011), которые описали осуществление предварительного вспучивания графита с использованием концентрированной серной кислоты до электрохимического отшелушивания и окисления, в результате чего пузырьки газообразного хлора, образовавшиеся в аноде в ходе электрохимического процесса, обеспечивают дополнительное окисление и вспучивание анодного графита.

В дальнейшем исследовании авторы изобретения наблюдали, что быстрое вспучивание, характерное для процессов с сильной кислотностью/окислительных процессов, может привести к преждевременному отделению крупных кусков графита из тела электрода. Не желая быть связанными теорией, авторы настоящего изобретения предполагают вопреки общепринятому пониманию, что, в контексте получения оксида графена, коррозионное воздействие кислотных электролитов и/или быстрая и агрессивная бомбардировка анионами в графитовом аноде в дискретных участках дефектов может привести к значительному разделению слоев графита в этих дискретных областях с непропорциональной скоростью по сравнению с соседними анодными областями. Это также наблюдается при использовании анионов с сильными окислительными свойствами, так как они могут таким образом вызывать агрессивное и значительное окисление в изолированных областях графита с непропорциональной скоростью по сравнению с соседними анодными областями. Как присутствие окислительных анионов, так и увеличенное поперечное сечение слоев графена из-за дополнительной функционализации поверхности графена в результате окисления делают эти изолированные области склонными к непропорциональному вспучиванию по сравнению с окружающими областями по мере увеличения толщины слоя. Такое быстрое и непропорциональное вспучивание создает искажение графитовых слоев, что приводит к возникновению локализованных механических и/или окислительных напряжений, в результате чего большие куски графита отрываются от электрода прежде, чем может произойти более обширная интеркаляция/окисление/вспучивание анода в целом. Так как отделенные чешуйки графита/оксида графита больше не подключены к источнику питания, они не могут, следовательно, подвергаться дополнительному окислению или электрохимическому вспучиванию, что влияет на общий выход полученного в виде нанолистов материала оксида графена и/или оксида графита.

Таким образом, в контексте получения оксида графена путем электрохимического отшелушивания и интеркаляции анода авторы настоящего изобретения обнаружили, что путем использования органических анионов (например, цитрат- и/или ацетат-ионов), анионов, которые имеют ограниченные возможности окислять графитовый анод, и/или менее кислотных условий электролита можно получить оксид графена при подходящем выходе и подходящей толщины (например, возможно получение оксида графена в один, два и/или несколько слоев) при поддержании желаемых степеней окисления. Это удивительно, учитывая, что традиционно считается, что быстрое и значительное вспучивание непременно связано с использованием сильных окислительных веществ и/или сильно кислотных условий для получения достаточного количества оксида графена из графита способами отшелушивания.

Подробное описание изобретения

В одном аспекте настоящего изобретения предложен способ получения структур нанолистов оксида графена и/или оксида графита толщиной менее 100 нм (т.е. путем электрохимического окисления графита) в электрохимической ячейке, которая содержит:

(а) положительный электрод, представляющий собой графитовый электрод;

(б) отрицательный электрод, который может быть из графита или другого материала;

(в) электролит, содержащий органические анионы в растворителе;

причем способ включает стадию пропускания тока через ячейку с целью интеркаляции анионов (то есть органических анионов) в графитовый положительный электрод для отшелушивания графитового положительного электрода.

Как указано выше, авторы настоящего изобретения обнаружили, что при использовании органических анионов (например, цитрат-/ацетат-ионов) для интеркаляции и отшелушивания анода можно получить оксид графена при подходящем выходе и подходящей толщины (например, возможно получение оксида графена в один, два и/или несколько слоев) при поддержании желаемых уровней окисления. Авторы настоящего изобретения обнаружили, что электрическое отшелушивание графитового анода с использованием органических анионов обеспечивает более постепенное и однородное вспучивание графита. Это, как полагают, является результатом менее агрессивной интеркаляции углеродсодержащих анионов в положительный электрод, вызванной положительным электродным потенциалом. Согласно наблюдениям авторов изобретения, такое менее агрессивное поведение означает, что структурные дефекты графита подвергаются менее энергичному воздействию интеркалирующих анионов, поэтому существует незначительная тенденция к разделению изолированных участков в графите с непропорциональной скоростью по сравнению с соседними анодными участками. Это, в свою очередь, означает, что существует менее локализованное механическое и/или окислительное напряжение, поэтому большие куски графита менее склонны отрываться от электрода прежде, чем может произойти более обширная интеркаляция/окисление/вспучивание анода в целом. Кроме того, полагают, что органические анионы (такие как цитрат) стабилизируют листы оксида графена после их формирования.

Во втором аспекте настоящего изобретения также предложен способ получения структур нанолистов оксида графена и/или оксида графита толщиной менее 100 нм (то есть путем электрохимического окисления графита) в электрохимической ячейке, которая содержит:

(а) положительный электрод, представляющий собой графитовый электрод;

(б) отрицательный электрод, который может быть из графита или другого материала;

(в) электролит, содержащий неокисляющие многоатомные анионы в растворе;

причем способ включает стадию пропускания тока через ячейку с целью интеркаляции анионов (то есть неокисляющих многоатомных анионов) в графитовый положительный электрод для отшелушивания графитового положительного электрода.

Как описано выше, при использовании неокисляющих многоатомных анионов для интеркаляции и отшелушивания графитового анода можно получить оксид графена с подходящим выходом и подходящей толщины (например, возможно получение оксида графена в один, два и/или несколько слоев) при поддержании желаемых уровней окисления. Авторы настоящего изобретения отмечают, что электрическое отшелушивание графитового анода с использованием неокисляющих многоатомных анионов создает менее агрессивную окислительную среду на аноде, таким образом обеспечивая более постепенное и равномерное отшелушивание графита в оксид графена. Согласно наблюдениям изобретателей, такое менее агрессивное поведение означает, что структурные дефекты в графите окисляются менее энергично, или соответственно совсем не окисляются неокисляющими многоатомными анионами. Неокисляющие анионы непосредственно не участвуют в окислении графита (то есть анионы не предоставляют атомы, которые непосредственно участвуют в окислении графита). Таким образом, эти анионы преимущественно функционируют исключительно для интеркаляции, подвергая промежуточные графитовые листы воздействию других окисляющих видов в растворе электролита, как правило, воды. Анионы в этом аспекте, таким образом, атакуют дефекты графита менее энергично, и если интеркаляция произошла, это не приводит к быстрому и непропорциональному окислительному утолщению локализованных областей графита. Следовательно, существует менее локализованное механическое и/или окислительное напряжение, поэтому большие куски графита менее склонны отрываться от анода прежде, чем может произойти более обширная интеркаляция/окисление/вспучивание графитового анода в целом.

В третьем аспекте настоящего изобретения предложен способ получения структур нанолистов оксида графена и/или оксида графита толщиной менее 100 нм (то есть путем электрохимического окисления графита) в электрохимической ячейке, которая содержит:

(а) положительный электрод, представляющий собой графитовый электрод;

(б) отрицательный электрод, который может быть из графита или другого материала;

(в) электролит, содержащий многоатомные анионы в растворителе, с концентрацией ионов водорода (то есть Н+) менее 1×10-1 моль дм-3, например, электролит, имеющий рН выше 1;

причем способ включает стадию пропускания тока через ячейку с целью интеркаляции анионов (то есть многоатомных анионов) в графитовый положительный электрод для отшелушивания графитового положительного электрода.

Как обсуждалось выше, при использовании электролита с более низкой кислотностью (то есть в котором концентрация ионов водорода составляет менее 1×10-1 моль дм-3, что соответствует рН в водном растворе выше 1), можно получить оксид графена при подходящем выходе и подходящей толщины (например, возможно получение оксида графена в один, два и/или несколько слоев) при поддержании желаемых уровней окисления. Авторы настоящего изобретения отмечают, что электрическое отшелушивание графитового анода в электролитах с более низкой концентрацией ионов водорода (более высокое значение рН) приводит к менее коррозионному воздействию положительного графитового электрода в начале процесса электрохимического отшелушивания, что приводит к более постепенному и равномерному расширению и, в конечном счете, отшелушиванию графитового анода. Это согласуется с наблюдением авторов изобретения о том, что начальная стадия электрохимической интеркаляции /отшелушивания графита обычно включает коррозию локализованных участков на поверхности графитового анода (см. раздел «Примеры» и соответствующее обсуждение), что приводит к локализованной притоку анионов на этом участке. При создании очень кислой среды, как в обычных способах окисления графита, происходит быстрая и непропорциональная интеркаляция анионов в локализованных участках коррозии в графите, что вызывает локализованное механическое и/или окислительное напряжение в графите, приводящее к преждевременному отделению кусков графита. Поскольку такой коррозионный процесс ослабляется за счет использования электролита с более высоким значением рН, большие куски графита менее склонны отрываться от анода прежде, чем может произойти более обширная интеркаляция/окисление/вспучивание графитового анода в целом, что обеспечивает больший выход и/или отшелушивание в способе по изобретению.

Таким образом, настоящее изобретение предлагает способ получения структур нанолистов оксида графена и/или оксида графита толщиной менее 100 нм (то есть путем электрохимического окисления графита) в электрохимической ячейке, которая содержит:

(а) положительный электрод, представляющий собой графитовый электрод;

(б) отрицательный электрод, который может быть из графита или другого материала;

(в) электролит, содержащий:

(i) органические анионы в растворителе;

(ii) неокисляющие многоатомные анионы в растворе и/или

(ii) многоатомные анионы в растворителе, в котором электролит имеет концентрацию ионов водорода менее 1×10-1 моль дм-3, например, рН выше 1, причем способ включает стадию пропускания тока через ячейку с целью интеркаляции анионов в графитовый положительный электрод таким образом, чтобы вызвать отшелушивание графитового положительного электрода. В вариантах осуществления настоящего изобретения соответствующие анионы (i), (ii) и (iii) могут быть одинаковыми или различными.

Настоящее изобретение предлагает удобный одностадийный/однореакторный способ получения оксида графена и родственных материалов нанолистов оксида графита толщиной менее 100 нм. Как показано в примерах, варианты осуществления настоящего изобретения могут обеспечить получение оксида графена, состоящего из одного или нескольких слоев, в приемлемый срок (5 ч) при сохранении желаемых степеней окисления графена. В предпочтительных вариантах осуществления возможно получить прекрасный выход (в данном описании подтверждены выходы свыше 85%).

Для способов, раскрытых в описанных выше аспектах и вариантах осуществления, необязательно использование коррозионных кислот или окислителей, которые характерны для традиционных способов, поэтому требования относительно обращения с реагентами и продуктами, а также «очистки» и/или обработки продуктов является менее обременительным из-за протекающего в сравнительно мягких условиях и чистого способа получения. Это является важным преимуществом при рассмотрении масштабирования процесса. Кроме того, в отличие от известных способов, в способах по настоящему изобретению не обязательно требуются высокая температура или ультразвуковая обработка для достижения отшелушивания. Достаточного вспучивания графита и разделения графитовых слоев достигают только путем ионной интеркаляции без необходимости последующего окисления/реакции интеркалированных органических ионов.

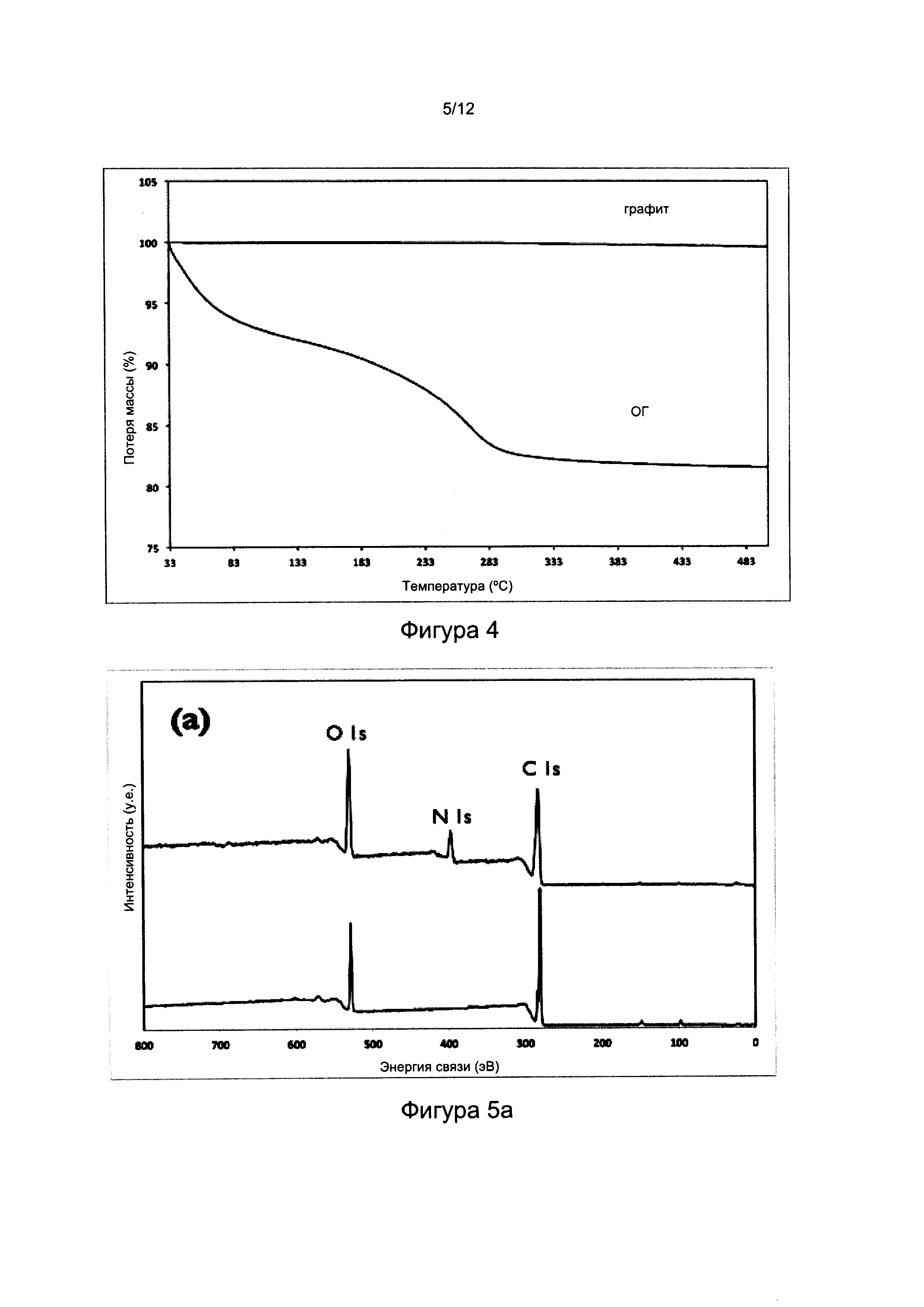

Кроме того, способы по настоящему изобретению позволяют получать повышенные выходы оксида графена при сохранении желаемых степеней окисления и толщины оксида графена по сравнению с другими способами, обеспечивая тем самым прекрасные и действительно улучшенные способы получения оксида графена. Например, по сравнению со способами согласно изобретению, использование растворов сильнокислой азотной кислоты и/или серной кислоты, которые обычно используют в окислительных способах получения оксида графена (например, в процессах по методу Хаммерса) дает более низкий выход оксида графена (например, 8% для азотной кислоты и натрия, 10,2% для серной кислоты) по сравнению со способами по настоящему изобретению (например, при использовании цитрат-анионов), и лишь незначительно более высокие степени окисления были достигнуты с использованием этих окислительных/кислотных способов (например, 18,9% масс. для азотной кислоты и 19,4% масс. для сульфата по сравнению с 13,15% масс. кислорода для цитрата).

Соответственно, преимущества, связанные с анионами/состоянием электролита по настоящему способу, могут быть достигнуты без существенной потери электролита, так как соответствующие органические анионы и неокисляющие анионы не будут значительно израсходованы в результате электрохимического процесса, таким образом, электролит в вариантах осуществления может быть восстановлен/переработан/использован повторно.

В еще одном аспекте настоящего изобретения предложено использование органических анионов в способе получения структур нанолистов оксида графена и/или оксида графита толщиной менее 100 нм в электрохимической ячейке, в которой указанные органические анионы присутствуют в электролите и интеркалируют в графитовый анод для отшелушивания графитового анода.

В еще одном аспекте настоящего изобретения предложено применение неокисляющих многоатомных анионов в способе получения структур нанолистов оксида графена и/или оксида графита толщиной менее 100 нм в электрохимической ячейке, в которой указанные неокисляющие многоатомные анионы присутствуют в электролите и интеркалируют в графитовый анод для отшелушивания графитового анода.

Как показано в примерах (см. Пример 8 и Сравнительный пример 1), при добавлении электролитов, указанных в настоящем описании (например, цитрат и/или ацетат), в электролитные системы, содержащие окисляющие анионы, такие как нитрат, возможно получение улучшенных выходов оксида графена с поддержанием приемлемо высоких степеней окисления. Таким образом, добавление указанных анионов электролита в электрохимические системы для получения оксида графена приводит к улучшению результатов. Это также позволяет проводить реакцию со специальными параметрами путем добавления указанных анионов в электролит.

В еще одном аспекте предложен способ получения структур нанолистов оксида графена и/или оксида графита толщиной менее 100 нм (то есть путем электрохимического окисления графита) в электрохимической ячейке, которая содержит:

(а) положительный электрод, представляющий собой графитовый электрод;

(б) отрицательный электрод, который может быть из графита или другого материала;

(в) электролит, содержащий неокисляющие анионы в растворителе,

причем способ включает стадию пропускания тока через ячейку с целью интеркаляции анионов (то есть неокисляющих анионов) в графитовый положительный электрод для отшелушивания графитового положительного электрода.

В еще одном аспекте предложен способ получения структур нанолистов оксида графена и/или оксида графита толщиной менее 100 нм (то есть путем электрохимического окисления графита) в электрохимической ячейке, которая содержит:

(а) положительный электрод, представляющий собой графитовый электрод;

(б) отрицательный электрод, который может быть из графита или другого материала;

(в) электролит, содержащий анионы в растворителе, имеющий концентрацию ионов водорода менее 1×10-1 моль дм-3, например, рН выше 1;

причем способ включает в себя стадию пропускания тока через ячейку с целью интеркаляции анионов (то есть указанных выше анионов) в графитовый положительный электрод для отшелушивания графитового положительного электрода.

В еще одном аспекте предложен способ получения структур нанолистов оксида графена и/или оксида графита толщиной менее 100 нм (то есть путем электрохимического окисления графита) в электрохимической ячейке, которая содержит:

(а) положительный электрод, представляющий собой графитовый электрод, связанный со связующим компонентом электрода;

(б) отрицательный электрод, который может быть из графита или другого материала;

(в) электролит, содержащий анионы в растворителе,

причем способ включает стадию пропускания тока через ячейку с целью интеркаляции анионов в графитовый положительный электрод для отшелушивания графитового положительного электрода.

Как следует из примеров, авторы настоящего изобретения обнаружили в контексте электрохимического получения оксида графена, что увеличение выхода оксида графена достигается при одновременном значительном повышении уровней окисления и желаемой толщины оксида графена, если на положительном графитовом электроде имеется связующий компонент электрода. Связующий компонент действует таким образом, чтобы усилить связь между компонентами графита в графитовом положительном электроде во время электрохимического процесса по сравнению со случаем, когда связующий компонент отсутствует, и тем самым сократить отделение крупных кусков графита от электрода (который становится отсоединенным от источника тока) после интеркаляции и вспучивания, как описано выше. Таким образом, связующий компонент электрода действует для поддержания электрического контакта между источником тока и графитом на положительном электроде в течение длительного времени. Это обеспечивает более обширную интеркаляцию, отшелушивание и окисление графитового электрода.

Например, в контексте получения оксида графена, как описано выше, можно получить степени окисления, близкие к тем, которые достигаются с помощью обычных химических способов (например, метода Хаммерса), при одновременном значительном повышении выхода по сравнению с указанными химическими методами, при этом не требуются агрессивные химикаты и использование дополнительных методов расслаивания (например, ультразвуковая обработка), необходимых для получения приемлемого содержания оксида графена. Повышение выхода оксида графена и степеней окисления при использовании описанного связующего компонента электрода являются значительными и поразительными, и наблюдаются даже при использовании кислотных и/или окисляющих электролитов (например, азотной кислоты и/или серной кислоты).

Связующий компонент электрода

Соответственно, связующий компонент электрода соединен с используемым положительным электродом так, чтобы увеличить связь между графитовыми компонентами/частицами в графитовом электроде в ходе электрохимического процесса. Таким образом, связующий компонент электрода может находиться в непосредственной близости к электроду, в контакте с электродом или, например, являться составной частью положительного электрода. Соответственно, связующий компонент электрода действует таким образом, чтобы сократить, предпочтительно предотвратить, отделение крупных кусков графита от графитового электрода в ходе электрохимической реакции. Соответственно, следовательно, связующий компонент электрода может действовать таким образом, чтобы поддерживать большую часть графитового электрода в контакте с источником тока в течение более длительного времени по сравнению со случаем, когда связующий компонент не предусмотрен, то есть когда предусмотрен только графитовый электрод.

Необходимо, чтобы связующий компонент электрода позволял интеркалирующим анионам из электролита проникнуть в положительный графитовый электрод (для того, чтобы облегчить интеркаляцию и отшелушивание положительного графитового электрода). В вариантах осуществления настоящего изобретения связующий компонент электрода позволяет отслоившимся структурам нанолистов оксида графена и/или оксида графита толщиной 100 нм или менее перейти из электрода в раствор электролита.

Связующий компонент электрода выбирают таким образом, чтобы он имел достаточную устойчивость к электрохимическим условиям, предусмотренным в реакции, в том числе электрическим условиям и состоянию электролита. Более стойкие материалы требуется, например, когда реакция является в значительной степени кислотной, используются основные анионы и/или сильные анионы-окислители и/или применяются высокие напряжения смещения/плотности тока.

Соответственно, связующий компонент электрода вступает в непосредственный физический контакт по меньшей мере с частью положительного электрода в ходе электрохимической реакции. В вариантах осуществления предложен способ аспекта или варианты осуществления, в которых связующий компонент электрода находится в непосредственном физическом контакте с положительным графитовым электродом. Связующий компонент электрода может находиться или не находиться в непосредственном физическом контакте с положительным графитовым электродом с начала электрохимического процесса. В предпочтительных вариантах осуществления связующий компонент электрода находится в непосредственном физическом контакте с положительным графитовым электродом с начала электрохимического процесса.

Непосредственный физический контакт

В вариантах осуществления настоящего изобретения непосредственный контакт означает, что по меньшей мере половина, а предпочтительно более чем половина поверхности положительного электрода, соприкасающегося с электролитом, находится в непосредственном контакте со связующим компонентом электрода. В вариантах осуществления непосредственный физический контакт относится к контакту между частью поверхности положительного электрода, которая соприкасается с электролитом, и связующим компонентом электрода. «Поверхность, соприкасающаяся с электролитом» в связи с этим относится к части поверхности электрода, которую при использовании в способе по настоящему изобретению погружают в раствор электролита. В вариантах осуществления указанный непосредственный контакт относится к случаю, когда практически вся поверхность положительного электрода, соприкасающаяся с электролитом, находится в непосредственном контакте со связующим компонентом электрода, например, когда вся поверхность положительного электрода, соприкасающаяся с электролитом, может находиться в непосредственном контакте со связующим компонентом электрода. В этом контексте «практически вся» относится к по меньшей мере 90% площади, например, по меньшей мере 95% площади, предпочтительно по меньшей мере 98% площади, например, по меньшей мере 99% площади поверхности положительного электрода, соприкасающегося с электролитом, находится в непосредственном контакте со связующим компонентом электрода. В этой связи связующий компонент электрода и/или графитовый электрод могут представлять собой материал с неровной поверхностью, так что вся поверхность графита не сможет соприкасаться с фильтрующим материалом. Специалисту в таких случаях понятно, что ссылка на площадь поверхности относится к площади поверхности электрода, покрытой фильтрующим материалом, соприкасающимся с поверхностью. В вариантах осуществления положительный электрод по меньшей мере частично покрыт связующим компонентом электрода, то есть по меньшей мере частично окружен, как правило, по меньшей мере наполовину, а предпочтительно более чем наполовину, в вариантах осуществления практически полностью, как правило, полностью закрыт связующим компонентом электрода. В вариантах осуществления ссылка на покрытый электрод относится к графитовому электроду в целом, но, как правило, относится только к площади поверхности электрода, соприкасающейся с электролитом, то есть части электрода, погруженной в раствор электролита.

Связующий компонент электрода в вариантах осуществления может быть пористым фильтром (например, марлевая ткань, пористая пластиковая пленка или пористый пластмассовый корпус). Указанный пористый фильтр, как правило, имеется вокруг по меньшей мере части внешней поверхности положительного электрода, соприкасающейся с электролитом. Соответственно, следовательно, положительный электрод может быть по меньшей мере частично покрыт пористым фильтром, таким как пористая мембрана. Использование пористого фильтра с такими свойствами позволяет также легко удалять непрореагировавший материал графитового электрода после реакции, способствуя таким образом разделению продукта реакции оксида графена и непрореагировавших графитовых продуктов реакции.

Пористый фильтр

Можно использовать любой подходящий пористый фильтр при условии, что он обеспечивает доступ анионов электролита к графитовому электроду для того, чтобы облегчить интеркаляцию анионов электролита в положительный графитовый электрод (соответственно при этом предотвращает отрыв больших кусков графита от основного корпуса графитового электрода в электролит). Пористый фильтр подходящим образом предусмотрен в способах по изобретению для того, чтобы ограничить (физически) разделение положительного графитового электрода на части во время электрохимической стадии. «Разделение» в этом контексте относится к отделению больших кусков графита (то есть тех, которые не были в значительной степени окисленными/отшелушенными) от графитового электрода.

В некоторых вариантах осуществления размер пор может изменяться от 10 нм до 500 микрон. В вариантах осуществления средний размер пор составляет по меньшей мере 20 нм, например, по меньшей мере 50 нм, например, по меньшей мере 100 нм, 20 нм, 300 нм, 400 нм или 500 нм. В вариантах осуществления средний размер пор составляет по меньшей мере 1 микрон, 10 микрон, 20 микрон, 50 микрон, 100 микрон, 110 микрон, 120 микрон, 130 микрон, 140 микрон, 150 микрон, 160 микрон, 170 микрон, 180 микрон, 190 микрон, 200 микрон, 210 микрон или 220 микрон. В указанных вариантах осуществления средний размер пор может быть 500 микрон или менее, 400 микрон или менее, 300 микрон или менее, предпочтительно менее 250 микрон. Как правило, пористый фильтр имеет средний размер пор от 100 до 250 микрон, например, от 110 до 220 микрон, например от 120 до 210 микрон, например, от 130 до 200 микрон.

В вариантах осуществления настоящего изобретения пористый фильтр содержит пористый тканый материал, такой как марлевая ткань, полимерную мембрану или пластик (такой, в котором электрод заключен в пластиковый корпус). Предпочтительно, чтобы мембрана была эластичной (для того, чтобы поддерживать контакт с электродом при изменении площади поверхности электрода в ходе реакции). Таким образом, в вариантах осуществления настоящего изобретения пористый фильтр включает (а) целлюлозную диализную мембрану (например, Spectra Por 7, поры 25 нм); (б) поликарбонатные мембраны (например, поры около 450 нм), (в) марлевую ткань (например, средний размер пор около 120-140 микрон, например 130 микрон) или (г) пластиковый корпус (например, средний размер пор около 190-210 микрон, например, 200 микрон). Пористый фильтр может включать в себя комбинацию одного или нескольких из них. Если пористый фильтр содержит указанный пористый материал, то он может факультативно включать другие непористые компоненты. Как правило, тем не менее, он состоит только из пористого материала. В вариантах осуществления, в которых пористый фильтр содержит указанный материал, он может состоять по меньшей мере наполовину из указанного материала, соответственно, практически весь пористый материал мембраны может состоять из указанного материала и соответственно весь пористый материал мембраны состоит из указанного материала. Другими словами, как правило, пористый материал мембраны представляет собой пористый материал, описанный выше.

Анионы

В данном аспекте и вариантах осуществления анионы в растворителе могут быть любыми подходящими анионами. В подходящих вариантах осуществления анион может являться анионом согласно определению в настоящем описании для любого из аспектов и вариантов осуществления выше. Анионы могут быть неокисляющими анионами (как определено далее), предпочтительно неокисляющими многоатомными анионами. В вариантах осуществления настоящего изобретения анионы не содержат нитрат- или сульфат-анионы. В предпочтительных вариантах осуществления анионы представляют собой органические анионы, такие, как определено ниже.

В осуществлении указанного аспекта и вариантах осуществления предусмотрен связующий компонент электрода для того, чтобы увеличить выход оксида графена и/или увеличить степень окисления оксида графена по сравнению с реакциями, в которых связующий компонент электрода не предусмотрен.

В еще одном аспекте предложено использование связующего компонента электрода в электрохимическом способе получения структур нанолистов оксида графена и/или оксида графита толщиной менее 100 нм (то есть путем электрохимического окисления графита) в электрохимической ячейке, причем указанный способ включает соединение связующего компонента электрода с положительным графитовым электродом. В конкретных вариантах осуществления ячейка содержит:

(а) положительный электрод, представляющий собой графитовый электрод, связанный со связующим компонентом электрода;

(б) отрицательный электрод, который может быть из графита или другого материала;

(в) электролит, содержащий анионы в растворителе;

причем способ включает стадию пропускания тока через ячейку с целью интеркаляции анионов в графитовый положительный электрод для отшелушивания графитового положительного электрода.

В соответствии с этим аспектом и вариантами осуществления, соответствующие признаки способа, например, положительный и отрицательный электроды, связующий элемент электрода, электролит и условия осуществления способа могут быть такими, как определены для любого другого аспекта и вариантов осуществления, описанных в данном документе. Например, в приведенном выше аспекте связующий компонент электрода может быть таким, как определено для любого предыдущего аспекта и вариантов их осуществления, описанных выше.

В еще одном аспекте предложены структуры нанолистов оксида графена и/или оксида графита толщиной 100 нм или менее, полученные способом по любому из указанных выше аспектов и вариантов осуществления в настоящем описании. В вариантах осуществления структуры нанолистов оксида графена и/или оксид графита являются такими, как описано ниже.

Органические анионы

При использовании органических анионов в способах, применениях и вариантах осуществления настоящего изобретения можно использовать любые подходящие органические анионы. Органические анионы могут быть разветвленными или неразветвленными, циклическими или ациклическими. Как правило, они являются ациклическими и/или разветвленными.

Как правило, отрицательный заряд аниона локализован на гетероатоме или делокализован в сопряженную систему с гетероатомом (например, в карбоксилат-анионы). Могут иметься один или несколько гетероатомов, как правило, более одного. Предпочтительно гетероатомы выбирают независимо из азота и кислорода, предпочтительно это кислород. Таким образом, предпочтительно органические анионы включают один или несколько типов кислородсодержащих анионов. В связи с этим, когда органические анионы включают кислородсодержащие органические анионы, по меньшей мере половина, и соответственно более половины органических анионов представляют собой кислородсодержащие органические анионы, и в вариантах осуществления практически все органические анионы являются кислородсодержащими анионами (например, более 90%, более 95%, более 98% или предпочтительно более 99% по массе от общего количества органических анионов в электролите), предпочтительно все органические анионы являются кислородсодержащими органическими ионами.

Дополнительно или в качестве альтернативы органические анионы могут включать и в вариантах осуществления состоят из неокисляющих органических анионов, таких как неокисляющие многоатомные органические анионы.

Соответствующие органические анионы могут, как правило, состоять из одного типа соединения, но могут в вариантах осуществления представлять собой комбинацию двух или более видов органических анионов, таких как 2, 3, 4 или 5, например, 2.

Органические анионы могут включать одну или более анионных групп, соответственно 1, 2, 3, 4 или 5, предпочтительно от 1 до 3, например, 3.

«Кислородсодержащий органический анион» относится к органическому аниону, содержащему один или несколько атомов кислорода. Кислородсодержащий органический анион может представлять собой анионное органическое соединение, в котором по меньшей мере Н в СН-связи условно замещен заместителем кислорода. Как правило, имеются более одного заместителя кислорода (например, 1, 2, 3, 4, или 5 заместителей кислорода) и/или одна или несколько метиленовых групп (то есть -CH2-) в органическом анионе (например, 1, 2, 3, 4, или 5 метиленовых групп) условно замещены кислородом (то есть -О-). Кислородсодержащий органический анион может представлять собой углеводород, в котором один или несколько атомов водорода условно замещены одним или несколькими заместителями кислорода (например, 1, 2, 3, 4 или 5 заместителей кислорода) и/или одна или несколько метиленовых групп (то есть -CH2-) в углеводороде (например, 1, 2, 3, 4, или 5 метиленовых групп) условно замещены кислородом (то есть -О-). Таким образом, понятие кислородсодержащий органический анион включает углеводороды, замещенные одним или несколькими заместителями кислорода, выбранными независимо из группы, состоящей из -ОН и =O; и/или в которых одна или несколько метиленовых групп (то есть -CH2-) (например, 1, 2, 3, 4 или 5 метиленовых групп) замещены кислородом (то есть -О-) (например, с образованием эфирного фрагмента) при условии, что присутствует одна или несколько анионных групп. Более одной из указанных групп -ОН и =O могут быть присоединены к одному и тому же атому углерода. Например, карбоновая кислота/карбоксилат образуется, когда заместители -O(H) и =O присоединены к одному и тому же концевому атому углерода, а эфир карбоновой кислоты образуется при присоединении заместителя =O к атому углерода, смежному с атомом кислорода в эфире. Специалисту понятно, что замещение =O включает условное замещение двух атомов водорода, присоединенных к одному и тому же атому углерода. Соответственно, когда более чем одна метиленовая группа замещена кислородом, не более двух атомов кислорода могут быть смежными, то есть цепи из трех или более атомов кислорода не включены. Примерами кислородсодержащих органических анионов, следовательно, являются анионы, содержащие спирты (и/или алкоксиды), эпоксиды, альдегиды, кетоны, карбоновые кислоты (и/или карбоксилаты), эфиры карбоновых кислот, амиды, карбаматы, мочевины, эфиры, пероксиды и перкислоты (и/или перкарбоксилаты).

Например, в вариантах осуществления кислородсодержащий органический анион представляет собой кислородсодержащий органический анион, замещенный одним или несколькими заместителями (например, 1, 2, 3, 4 или 5 заместителями), выбранными независимо друг от друга из группы, состоящей из -ОН и =O; и/или в котором одна или несколько метиленовых групп (то есть -CH2-) (например, 1, 2, 3, 4 или 5 метиленовых групп) замещена кислородом (то есть -O-). В подходящих вариантах осуществления указанный замещенный окисленный органический анион представляет собой углеводород, замещенный одной или несколькими группами -ОН и =O, например, в котором указанный замещенный углеводород представляет собой карбоновую кислоту, которая может включать одну или несколько карбоксилатных групп, например от 1 до 3 групп, например, 1, 2 или 3.

В приведенных выше вариантах осуществления когда одна или несколько метиленовых групп (то есть -CH2-) (например, 1, 2, 3, 4 или 5 метиленовых групп) замещены кислородом (то есть -O-), предпочтительно только одна метиленовая группа (то есть -CH2-) замещена кислородом (то есть -O-). В альтернативных вариантах осуществления более одной метиленовой группы (то есть -CH2-) замещены кислородом (то есть -O-), например, замещены 2, 3, 4 или 5 метиленовых групп. Соответственно, замещены 2, 3, или 4 метиленовые группы, например, 2 или 3, в частности, 2.

В предпочтительных вариантах осуществления кислородсодержащие органические анионы включают карбоксилатные соединения (карбоксилаты). В вариантах осуществления органические анионы содержат по меньшей мере половину, как правило, более половины, предпочтительно практически полностью состоят из (то есть более 90% мол. или 90% масс. от кислородсодержащих анионов), например, (как можно ближе к 100%) карбоксилатов. Карбоксилаты могут содержать одну или более групп карбоксилата/карбоновой кислоты на одну молекулу аниона, например, 1, 2, 3, 4 или 5, обычно от 1 до 3, например, 1, 2 или 3, например, 3.

Термин «карбоксилат» включает органические анионы (например, углеводороды), возможно, замещенные по любому определению, как описано выше, где -О и =О присоединены к одному и тому же атому углерода с образованием карбоксилатного фрагмента. Как правило, в любом одном карбоксилат-анионе представлены 1-5 карбоксилатных групп, предпочтительно 1-3, например, 1. Таким образом, термин «карбоксилат» включает факультативно замещенные алканоаты, алкеноаты и алкиноаты, содержащие одну или несколько карбоксилатных групп, например, от одной до трех карбоксильных групп, предпочтительно одну карбоксильную группу. Обычно карбоксилат содержит 1-25 атомов углерода, например, 1-10, предпочтительно 1-6, более предпочтительно 1-4 атомов углерода, например, один или два).

Таким образом, карбоксилат можно выбирать из группы, состоящей из алканоата, алкеноата и алкиноата, например, из алканоата и алкеноата. В вариантах осуществления настоящего изобретения термины алканоат, алкеноат и алкиноат, как указано выше, относятся к C1-10 алканоатам, С3-10 алкеноатам и С3-10 алкиноатам, более предпочтительно C1-6 алканоатам, С3-6 алкеноатам и С3-6 алкиноатам, например, выбранным из С1-4 алканоата, С3-4 алкеноата и С3-4 алкиноата. Как правило, карбоксилат представляет собой C1-10 алканоат. Например, когда анион карбоновой кислоты представляет собой C1-10 алканоат, подходящим является C1-6 алканоат или С1-4 алканоат (например, формат, ацетат, пропионат или бутаноат). Более предпочтительно выбирать карбоксилат из одного или нескольких из ацетата и цитрата. Другие примеры карбоксилатов будут очевидны для специалиста, например, в том числе пентаноат, гексаноат, гептаноат, октаноат нонаноат, деканоат, ундеканоат, лаурат, тридецилат, миристат, пальмитат, маргарат, стеарат, арахидат, лактат, акрилат, сукцинат, ацетоацетат, пируват, бензоат, салицилат, адипат, цитрат, карбоксилаты аминокислот, глицерат, гликолят и тартрат.

Замещающие группы

Кислородсодержащие органические анионы, как описано выше, например, кислород-замещенные углеводороды, карбоксилаты, алканоаты, алкеноаты и алкиноаты, возможно, могут быть замещены одной или несколькими обычными замещающими группами (например, 1, 2, 3, 4 или 5 заместителями), отличными от кислорода, например, более чем одной обычной замещающей группой. В качестве альтернативы может присутствовать только одна замещающая группа при условии, что имеется по меньшей мере одна кислородсодержащая группа. В вариантах осуществления настоящего изобретения кислородсодержащие анионы не замещены дополнительно замещающей группой, отличающейся от кислородсодержащей группы. Как правило, замещение включает в себя условное замещение атома водорода замещающей группой или двух атомов водорода в случае замещения =NR.

В случае замещения обычно бывает от 1 до 3 заместителей, если иное не указано в настоящем документе, в одном варианте осуществления 1 или 2 заместителя, например, 1 заместитель.

Возможный заместитель (заместители) может быть выбран независимо из группы, состоящей из галогена, NH2, -NO2, -CN, -N+(C1-6 алкил)2O-, -SOC1-6 алкила, -SO2C1-6 алкила, -SO3C1-6 алкила, -C(=O)NH2, -С(=O)N(С1-6алкил)2, -N(C1-6алкил)C(=O)O(C1-6алкил), -N(С1-6алкил)С(=O)N(С1-6алкил)2, -ОС(=O)N((С1-6алкил)2, -N(C1-6алкил)C(=O)C1-6алкила, -C(=S)N(C1-6алкил)2, -N(С1-6алкил)С(=S)С1-6алкила, -SO2N(С1-6алкил)2, -N(C1-6 алкил)SO2C1-6 алкила, -N(C1-6 алкил)С(=S)N(С1-б алкил)2, -N(C1-6 алкил)SO2N(C1-6 алкил)2, -Zu-С1-6 алкила, -Zu-С3-6 циклоалкила, -Zu-С2-6алкенила, -Zu-С3-6 циклоалкенила и -Zu-C2-6 алкинила, где Zu - независимо S, NH или N(C1-6 алкил). Как правило, дополнительный заместитель (заместители) является/являются независимо друг от друга галогеном, -CN, -N (С1-6алкил)2 или -С (=О) NH2.

Соответственно органические анионы не вступают в реакцию с графитом в ходе электрохимической реакции. Например, в вариантах осуществления настоящего изобретения органические анионы являются неокисляющими анионами.

Многоатомные анионы

Термин многоатомные анионы включает анионы, образованные из двух или более атомов. Такие ионы могут быть органическими или неорганическими ионами, предпочтительно органическими ионами. Подходящие органические ионы описаны выше. Предпочтительно многоатомные анионы являются неокисляющими анионами, как описано ниже.

Соответственно, многоатомные анионы не вступают в реакцию с графитом в ходе электрохимической реакции.

Неокисляющие анионы

Термин «неокисляющие анионы» (например, как в неокисляющих многоатомных анионах) в контексте настоящего описания относится к анионам, которые не окисляют графит на аноде. Таким образом, неокисляющие анионы непосредственно не способствуют окислению графита. Как правило, анионы не образуют окислительных соединений в результате электрохимического разложения на аноде в реакции окисления.

Соответственно, неокисляющие анионы не вступают в реакцию с графитом в ходе электрохимической реакции.

В вариантах осуществления неокисляющие анионы имеют стандартный восстановительный потенциал (Е°) по сравнению с потенциалом нормального водородного электрода менее 0 В, например, менее -0,1 В, -0,2 В, -0,5 В, -0,8 В, -1,0 В, например, менее -1,2, -1,4, -1,6, -1,8 или -2 В. Как правило, неокисляющие анионы имеют стандартный восстановительный потенциал (Е°) по сравнению с потенциалом нормального водородного электрода более -2 В, например, более -1,5 В, например, более -1.0 В, - 0,8 В или -0.6 В. Предпочтительно неокисляющие анионы имеют стандартный восстановительный потенциал (Е°) по сравнению с потенциалом нормального водородного электрода от -1 В до 0 В, например, от -0,8 до -0,2, например, от -0,6 до -0,4 В. Специалист способен определить стандартный электродный потенциал для данного вещества; различные справочные таблицы представлены, например, в (Milazzo, G. 1978), (Bard, A.J. 1985) и (Bratsch, S.G. 1989).

Подходящие неокисляющие многоатомные анионы, таким образом, включают органические анионы или неорганические анионы. Подходящие органические анионы определены выше и включают в себя, например, карбоксилат-анионы, такие как цитрат и ацетат.

Таким образом, настоящий способ обеспечивает преимущество по сравнению с известными способами, в которых используют окисляющие анионы или одноатомные анионы (например, галиды), поскольку они имеют тенденцию непосредственно окислять графит (как в окисляющих анионах) и/или в случае одноатомных анионов, например, галидов образуют сильные окислительные газообразные вещества, такие как газообразный хлор (You 2011), который может затем окислить графит, что способствует преждевременному отделению кусков графита, как описано выше.

Соответственно, неокисляющие анионы не вступают в реакцию с графитом в ходе электрохимической реакции.

В некоторых вариантах осуществления любого из аспектов и вариантах осуществления, раскрытых в данном документе, соответствующие анионы (такие как органические анионы, неокисляющие анионы и т.д.) соответственно, не включают галид-содержащие анионы.

Структуры нанолистов оксида графена и оксида графита

В настоящей заявке термин «оксид графена» использован для описания материала, состоящего в идеале из от одного до десяти слоев оксида графена, предпочтительно с возможностью контроля распределения количества слоев в продукте.

Соответственно, структуры нанолистов оксида графена и/или оксида графита в любом из указанных выше аспектов и вариантов осуществления содержат по меньшей мере 10% масс. кислорода, как правило, более 10% масс., например, по меньшей мере 12% масс., например, по меньшей мере 13% масс., по меньшей мере 14% масс., по меньшей мере 15% масс., по меньшей мере 20% масс., по меньшей мере 25% масс., по меньшей мере 30% масс. или по меньшей мере 35% масс.. В вариантах осуществления оксид графена, полученный предложенными способами, имеет содержание кислорода, не превышающее 30% от массы кислорода, например, 20% масс. или менее, например, 15% масс. или менее. Как правило, полученный оксид графена имеет содержание кислорода от 10% до 30% масс., например, от 10% до 20% масс., 10%-15% мас, например, 12-15% масс.

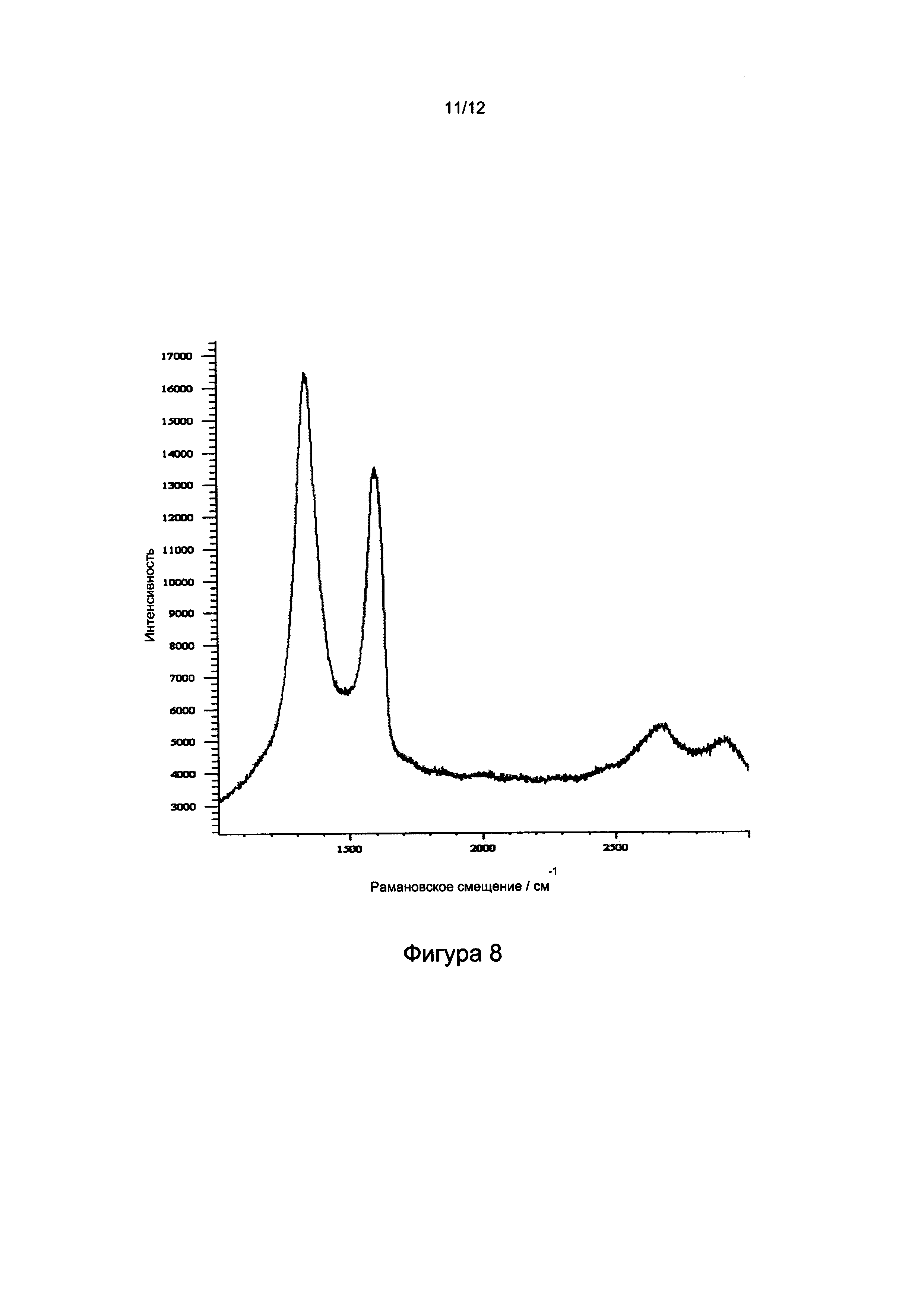

В вариантах осуществления настоящего изобретения структуры нанолистов оксида графена и/или оксида графита содержат по меньшей мере 10% ат. (атомный процент) кислорода в расчете на общее число атомов в веществе, например, более 15% ат., например, более 20% ат., 25% ат., 30% ат., 35% ат., 40% ат. или 45% ат., например по меньшей мере 50% ат., например, до 55% ат.

Когда присутствует более чем один «слой оксида графена» в оксиде графена, предполагается, что один или более соответствующих слоев могут содержать связи углерод-кислород (то есть один или более слоев могут быть без кислорода). Это также относится к структурам нанолистов оксида графита. Как правило, каждый слой содержит связи углерод-кислород. Такая связь углерод-кислород может быть представлена любой подходящей кислородсодержащей функциональной группой (то есть содержащей связи -СО или С=О), например, в виде алкоксида, гидроксида, эфира, эпоксида, кетона, альдегида, карбоновой кислоты, эфира, ангидрида, перкислот и/или пероксидов и т.д. Специалисту понятно, что такие связи углерод-кислород нарушают плоскую сопряженную 2D sp2 исходную структуру графена с образованием непланарных sp3 гибридизированных атомов углерода.

В вариантах осуществления настоящего изобретения полученный материал может содержать по меньшей мере 10% масс. оксида графена, имеющего до десяти слоев, предпочтительно по меньшей мере 25% масс. и более предпочтительно по меньшей мере 50% масс. оксида графена, имеющего до десяти слоев.

Может быть предпочтительным, чтобы выделенный материал, полученный в результате реакции, практически не содержал структур нанолистов графена и/или графита (то есть неокисленного материала). В настоящей заявке термин «графен» использован для описания материалов, состоящих из от одного до десяти слоев графена. Термин «практически не содержит» в контексте присутствия структур нанолистов графена и графита в продукте означает, что менее 10% масс., например, менее 5% масс., предпочтительно менее 2% масс. или, более предпочтительно, менее 1% масс. вещества, полученного способом, представляют собой структуры нанолистов графена и/или графита. Предпочтительно, чтобы образование структур нанолистов графена/графита отсутствовало.

Способ согласно настоящему изобретению позволяет получить структуры нанолистов оксида графена и/или графита толщиной менее 100 нм. В вариантах осуществления получают структуры нанолистов оксида графена или оксида графита толщиной менее 100 нм, или графан. В вариантах осуществления получают структуры нанолистов оксида графена и оксида графита толщиной менее 100 нм. В вариантах осуществления способ по настоящему изобретению обеспечивает получение оксида графена. В вариантах осуществления способ позволяет получить структуры нанолистов оксида графита толщиной менее 100 нм. Способом по настоящему изобретению можно, например, получать оксида графена или комбинацию оксида графена и структур нанолистов графита толщиной менее 100 нм.

В вариантах осуществления способом получают больше оксида графена на площадь поверхности, чем структур нанолистов оксида графита толщиной менее 100 нм, предпочтительно, чтобы практически весь полученный способом материал представлял собой оксид графена на площадь поверхности (в которой по меньшей мере 90%, предпочтительно по меньшей мере 95%, более предпочтительно по меньшей мере 98%, например, по меньшей мере 99% материала, полученного способом, представляло собой оксид графена на площадь поверхности), например, когда весь материал, полученный способом, представляет собой оксид графена. В вариантах осуществления способом получают больше оксида графена по массе, чем структур нанолистов оксида графита толщиой менее 100 нм, предпочтительно практически весь материал, полученный способом, представляет собой оксид графена по массе (по меньшей мере 90%, предпочтительно по меньшей мере 95%, более предпочтительно по меньшей мере 98%, например, по меньшей мере 99% материала, полученного способом, представляет собой оксид графена по массе).

В вариантах осуществления оксид графена состоит из от одного до пяти слоев, предпочтительно от одного до четырех слоев, более предпочтительно от одного до трех слоев, например, от одного до двух слоев, например, одного слоя. Таким образом, полученный оксид графена может иметь один, два, три, четыре, пять, шесть, семь, восемь, девять или десять слоев. В вариантах осуществления полученный материал представляет собой оксид графена, имеющий до десяти слоев. Полученный оксид графена может иметь один, два, три, четыре, пять, шесть, семь, восемь, девять или десять слоев.

Способ можно использовать для получения структур нанолистов оксида графита толщиной до 100 нм. В приведенном выше аспекте и вариантах осуществления структуры нанолистов оксида графита толщиной до 100 нм могут быть, например, толщиной до 90 нм, 80 нм, 70 нм, 60 нм, 50 нм или менее 40 нм, предпочтительно менее 30 нм, более предпочтительно менее 20 нм и в вариантах осуществления толщиной менее 15 нм.

Структуры нанолистов графена и/или графита, полученные предложенным способом, могут содержать один или более функциональных участков. «Функциональный» и «функционализация" в данном контексте относится к ковалентной связи атома с поверхностью структур нанолистов оксида графена и/или оксида графита, отличных от атомов углерода и кислорода. Как правило, материал, полученный предложенным способом, практически свободен от функционализации, например, менее 10% масс., например, менее 5% масс., предпочтительно менее 2% масс., более предпочтительно менее 1% масс. соответствующего продукта функционализировано. Кроме того или в качестве альтернативы полученный материал предпочтительно практически не содержит функциональных групп, кроме групп углерода и кислорода. Термин «практически не содержит» в контексте присутствия функциональных групп, отличных от групп углерода и кислорода, означает менее 20% ат. (атомный процент) атомов, кроме углерода и кислорода, в материале в расчете на общее число атомов в материале, например, менее 15% ат., например, менее 10% ат. или более предпочтительно менее 5% ат., например менее 2% ат., например, примерно столько же в % функциональных групп, кроме углерода и кислорода, как в исходном графитовом материале. Такая функционализация может, например, включать функционализацию галидами. Предпочтительно указанный оксид графена содержит менее 10% масс. функционализации фторидом. В вариантах осуществления оксид графена практически не содержит фтора (то есть содержит менее 5% масс., менее 2% масс. или более предпочтительно менее 1% масс. фторида). В вариантах осуществления оксид графена может включать менее 10% ат. функционализации фторидом, например, менее 5% ат., менее 2% ат. или более предпочтительно менее 1% ат. фторида. Предпочтительно оксид графена не содержит фтора. В вариантах осуществления указанный оксид графена содержит менее 10% масс. функционализации галидами. В вариантах осуществления оксид графена практически не содержит галидов (то есть содержит менее 5% вес, менее 2% вес, или более предпочтительно менее 1 масс. % галидов). В вариантах осуществления оксид графена может включать менее 10% ат. функционализации галидами, например, менее 5% ат., менее 2% ат. или более предпочтительно менее 1% ат. галидов. Предпочтительно оксид графена не содержит галидов.

Функционализация, если присутствует, может иметь место на поверхности материала и/или около или на границе зерен. Как правило, функционализация, если присутствует, происходит на границе зерен, но не на поверхности материала. В предпочтительных вариантах осуществления оксид графена, полученный способом по изобретению, не функционализирован.

В других вариантах осуществления может быть желательным иметь более высокие уровни функционализации. Например, способ может включать стадию функционализации материала в ячейке или после выделения материала из ячейки. Таким образом, в вариантах осуществления структуры нанолистов оксида графена и/или оксида графита, полученные предлагаемым способом, содержат один или более функционализированных участков, так что более 10% масс, соответственно более 15% масс., соответственно более 20% масс., соответственно более 30% масс., соответственно более 40% масс. продукта функционализировано. Кроме того или в качестве альтернативы материал, полученный способом по изобретению, содержит более 5% ат. всех элементов, кроме углерода и кислорода, в расчете на общее число атомов в материале, соответственно более 10% ат., предпочтительно более 15% ат., предпочтительно более 20% ат. и более предпочтительно более 30% ат.

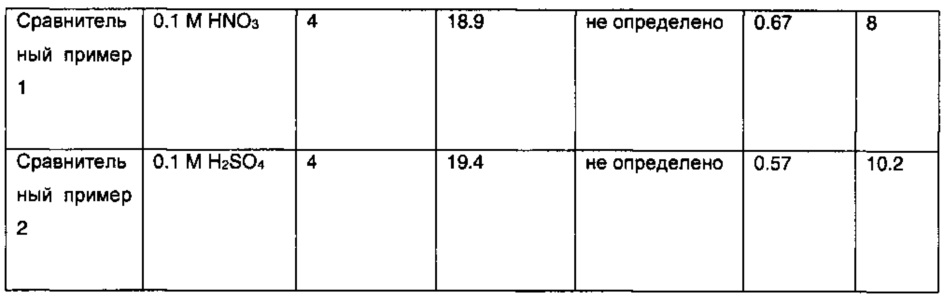

Атомный состав материала, полученного способом по изобретению, можно количественно определить с помощью рентгеновской фотоэлектронной спектроскопии (РФЭС). Для определения дефектов в материале можно использовать рамановскую спектроскопию (как описано в примерах).

В вариантах осуществления материал, полученный способом по изобретению, содержит по меньшей мере 4% масс. оксида графена, имеющего до десяти слоев, соответственно 6% масс. оксида графена, имеющего до десяти слоев, например, 8% масс. оксида графена, имеющего до десяти слоев, 10% масс. оксида графена, имеющего до десяти слоев, предпочтительно по меньшей мере 25% масс., более предпочтительно по меньшей мере 50% масс. графена, имеющего до десяти слоев, предпочтительно по меньшей мере 60% масс., по меньшей мере 70% масс., по меньшей мере 80% масс., по меньшей мере 90% масс., по меньшей мере 95% масс., по меньшей мере 98% масс., более предпочтительно по меньшей мере 99% масс.. В вариантах осуществления оксид графена получают без структур нанолистов оксида графита.

Как правило, способом по настоящему изобретению получают чешуйки оксида графена на электроде и/или в электролите, обычно преимущественно диспергированными в электролите. Размер графеновых чешуек может варьироваться от нанометров до миллиметров в зависимости от желаемой морфологии. Полученные чешуйки предпочтительно имеют длину по меньшей 90 мкм, например, по меньшей мере 80 мкм, 70 мкм, 60 мкм, 50 мкм, 40 мкм, 30 мкм, 20 мкм, 10 мкм или 5 мкм, например, по меньшей мере, 1 мкм, по меньшей мере 0,8 мкм, по меньшей мере 0,5 мкм, например, по меньшей мере 1 мкм. В вариантах осуществления чешуйки имеют длину от 0,1 до 100 мкм, например, от 0,5 до 100 мкм, от 0,8 до 100 мкм или от 1 до 100 мкм, например от 1 до 90 мкм, от 1 до 80 мкм, от 1 до 70 мкм, от 1 до 60 мкм, от 1 до 50 мкм, от 1 до 40 мкм, от 1 до 30 мкм, от 1 до 20 мкм, от 1 до 10 мкм или от 1 до 5 мкм.

Выход

Описанные здесь способы могут обеспечивать высокие выходы структур нанолистов оксида графена и/или графита.

В вариантах осуществления выход структур нанолистов оксида графена и/или графита толщиной менее 100 нм составляет более 10%, например, более 15%, более 20%, более 30%, более 40%, более 50%, более 60%, более 70%, более 80%, предпочтительно более 85%.

Положительный электрод

Положительный электрод представляет собой электрод с более положительным потенциалом среди отрицательного и положительного электродов. Также может быть использован дополнительный электрод сравнения (который может быть из любого подходящего материала, например, Ag/AgBF4).

Положительный электрод является графитовым, но также может содержать другие материалы при условии, что графитовая часть выполнена с возможностью контакта и соприкасается с электролитом во время использования. Положительный электрод может содержать слоистое соединение графита, в которое могут быть интеркалированы анионы. Предпочтительные материалы включают высокоориентированный пиролитический графит (ВОПГ), натуральный и синтетический графит. Электрод может представлять собой одну кристаллическую чешуйку графита или много соединенных друг с другом чешуек. В последнем случае кристаллы могут быть размещены на проводящей поверхности, физически спрессованы друг с другом или соединены с использованием связующего, такого как пиролизованный полимер (например, экструдированный графитовый стержень). Они также могут быть соединены в пористом корпусе или чехле. Минимальные поперечные размеры графитовых чешуек составляют предпочтительно по меньшей мере 1 нм, более предпочтительно по меньшей мере 100 нм и наиболее предпочтительно по меньшей мере 1 мкм. Максимальные поперечные размеры графитовых чешуек предпочтительно не более 10 см, более предпочтительно не более 1 мм и наиболее предпочтительно не более 100 мкм. В одном из вариантов осуществления чешуйки ориентированы таким образом, что плоскости [002] расположены перпендикулярно поверхности электрода и открывают каналы для интеркаляции. В других вариантах осуществления максимальные поперечные размеры графитовых чешуек предпочтительно составляют не более 100 мкм, например, не более 90 мкм, например, не более 80, 70, 60, 50, 40 30, 20 или 10 мкм, например, не более 1 мкм. Обычно средний размер частиц графита в положительном графитовом электроде составляет не более 100 мкм, например, не более 90 мкм, например, не более 80, 70, 60, 50, 40 30, 20 или 10 мкм, например, не более 1 мкм. Предпочтительно средний размер частиц графита составляет от 1 до 30 мкм, например, от 2 до 35 мкм. Например, средний размер частиц графита может быть в пределах от 10 до 30 мкм, например, от 15 до 30 мкм, например, от 20 до 28 мкм, например, около 25 мкм. В предпочтительных вариантах осуществления средний размер частиц графита может быть от 1 до 5 мкм, например, от 2 до 5 мкм, обычно 3-4 мкм, например, 3 мкм. В качестве альтернативы средний размер частиц графита может составлять около 4 мкм.

Материал положительного электрода перед использованием может быть обработан химическим, электрохимическим и/или механическим способом с целью улучшения электрохимического отшелушивания. Механическая обработка включает шаровой помол, таким образом, в вариантах осуществления настоящего изобретения положительный графитовый электрод подвергается шаровому помолу перед проведением электрохимической реакции. В вариантах осуществления обработка может включать частичное предварительное окисление с образованием графитового электролита, содержащего частично окисленный оксид графита. Дополнительно или в качестве альтернативы материал может быть частично отшелушен/вспучен до начала электрохимического процесса. В одном варианте осуществления электрод выполнен из материала, предварительно частично отшелушенного с использованием других методов, таких как вспучивание кислотой или газом или интеркаляция из паровой фазы. Например, коммерчески доступный материал от таких компаний, как XG Sciences и Angstrom можно использовать для материала электрода. В предпочтительных вариантах осуществления в способе не используют материал положительного электрода, который был частично вспучен или отшелушен с использованием других методов, таких как вспучивание кислотой или газом или интеркаляция из паровой фазы. Как правило, например, в способах по изобретению не используют материал положительного электрода, который был обработан перед использованием для улучшения электрохимического отшелушивания.

В некоторых вариантах осуществления настоящего изобретения положительный электрод может быть выполнен в виде ковша, чтобы избежать проблем, связанных с распадом электрода на крупные куски. В другом варианте осуществления графитовый положительный электрод может удерживаться на границе раздела жидкость-жидкость. В таком варианте осуществления положительный электрод может представлять собой жидкий металл, такой как ртуть или галлий, на котором помещены графитовые чешуйки, что обеспечивает постоянный контакт с графитовым материалом по мере его отслоения в желаемый материал. Как правило, графитовый электрод соединен с источником питания с помощью другого проводящего материала (например такого, в котором графитовая часть представляет собой покрытие на металле) или сам находится в непосредственном контакте с источником питания, то есть электрод состоит из графитового материала.

В вариантах осуществления изобретения по меньшей мере часть положительного электрода может быть соединена со связующим компонентом электрода, как определено выше. Соответственно связующий компонент электрода связан с используемым положительным электродом таким образом, чтобы увеличить соединение между графитовыми компонентами/частицами в графитовом электроде во время электрохимического процесса. Соответственно связующий компонент электрода действует таким образом, чтобы уменьшить, предпочтительно предотвратить, отделение крупных кусков графита от графитового электрода в ходе электрохимической реакции. Следовательно, связующий компонент электрода может действовать таким образом, чтобы поддерживать большую часть графитового электрода в контакте с источником питания по сравнению со случаем, когда связующий компонент электрода не предусмотрен, то есть когда предусмотрен только графитовый электрод.

Необходимо, чтобы связующий компонент электрода позволял интеркалирующим анионам из электролита проникать в положительный графитовый электрод (для того, чтобы облегчить интеркаляцию и отшелушивание положительного графитового электрода). В вариантах осуществления настоящего изобретения связующий компонент электрода позволяет отслоившимся структурам нанолистов оксида графена и/или оксида графита толщиной 100 нм или менее перейти из электрода в раствор электролита. Использование пористого фильтра, обладающего такими свойствами, позволяет легко удалить непрореагировавший материал графитового электрода по окончании реакции, способствуя таким образом разделению продукта реакции оксида графена и непрореагировавших графитовых продуктов реакции.

Связующий компонент электрода выбирают таким образом, чтобы он имел достаточную устойчивость к электрохимическим условиям, предусмотренным в реакции, в том числе электрическим условиям и состоянию электролита. Более стойкие материалы требуется, например, когда реакция является в значительной степени кислотной, используются основные анионы и/или сильные анионы-окислители и/или применяются высокие напряжения смещения/плотности тока.

В вариантах осуществления настоящего изобретения связующий компонент электрода вступает в непосредственный физический контакт с по меньшей мере частью положительного электрода в ходе электрохимической реакции. Таким образом, в вариантах осуществления предложен способ аспекта или варианты осуществления, в которых связующий компонент электрода находится в непосредственном физическом контакте с положительным графитовым электродом. Связующий компонент электрода может находиться или не находиться в непосредственном физическом контакте с положительным графитовым электродом с начала электрохимического процесса. В предпочтительных вариантах осуществления связующий компонент электрода находится в непосредственном физическом контакте с положительным графитовым электродом с начала электрохимического процесса.

В вариантах осуществления настоящего изобретения непосредственный контакт означает, что по меньшей мере половина, а предпочтительно более чем половина поверхности положительного электрода, соприкасающегося с электролитом, находится в непосредственном контакте со связующим компонентом электрода. В вариантах осуществления непосредственный физический контакт относится к контакту между частью поверхности положительного электрода, которая соприкасается с электролитом, и связующим компонентом электрода. «Поверхность, соприкасающаяся с электролитом» в связи с этим относится к части поверхности электрода, которую при использовании в способе по настоящему изобретению погружают в раствор электролита. В вариантах осуществления указанный непосредственный контакт относится к случаю, когда практически вся поверхность положительного электрода, соприкасающаяся с электролитом, находится в непосредственном контакте со связующим компонентом электрода, например, когда вся поверхность положительного электрода, соприкасающаяся с электролитом, может находиться в непосредственном контакте со связующим компонентом электрода. В этом контексте «практически вся» относится к по меньшей мере 90% площади, например, по меньшей мере 95% площади, предпочтительно по меньшей мере 98% площади, например, по меньшей мере 99% площади поверхности положительного электрода, соприкасающегося с электролитом, находится в непосредственном контакте со связующим компонентом электрода. В этой связи связующий компонент электрода и/или графитовый электрод могут представлять собой материал с неровной поверхностью, так что вся поверхность графита не может соприкасаться с фильтрующим материалом. Специалисту в таких случаях понятно, что ссылка на площадь поверхности относится к площади поверхности электрода, покрытой фильтрующим материалом, соприкасающимся с поверхностью. В вариантах осуществления положительный электрод по меньшей мере частично покрыт связующим компонентом электрода, то есть по меньшей мере частично окружен, как правило, по меньшей мере наполовину, а предпочтительно более чем наполовину, в вариантах осуществления практически полностью, как правило, полностью закрыт связующим компонентом электрода. В вариантах осуществления ссылка на покрытый электрод относится к графитовому электроду в целом, но, как правило, относится только к площади поверхности электрода, соприкасающейся с электролитом, то есть части электрода, погруженной в раствор электролита.

Связующий компонент электрода в вариантах осуществления может быть пористым фильтром, как определено выше (например, мембрана, марлевая ткань или пористая пластмассовая пленка или пористый пластмассовый корпус). Указанный пористый фильтр, как правило, имеется вокруг по меньшей мере части внешней поверхности положительного электрода, соприкасающейся с электролитом.

Как описано выше, указанный связующий компонент электрода (например, пористый фильтр) представлен таким образом, что он ограничивает дробление электрода во время электрохимической стадии. Связующий элемент электрода (например, пористый фильтр) обязательно обеспечивает доступ электролита к положительному графитовому электроду. В вариантах осуществления связующий элемент электрода (например, пористый фильтр) позволяет структурам нанолистов отшелушенного оксида графена и/или оксида графита толщиной 100 нм или менее перейти из электрода в раствор электролита. Соответственно, связующий компонент электрода (например, пористый фильтр) предотвращает отделение больших кусков графита от положительного электрода в процессе электрохимического отшелушивания.