Сверло - RU2510312C1

Код документа: RU2510312C1

Чертежи

Описание

Область техники

Настоящее изобретение относится к сверлу для использования при сверлении отверстия в бетоне, камне и т.п. и, в частности, относится к сверлу, пригодному для сверления отверстия под анкерный болт.

Уровень техники

Традиционно сверло использовалось как инструмент для сверления отверстий в случае сверления отверстия в бетоне, камне и т.п.

Возможны случаи, когда такое сверло используется для сверления так называемого “отверстия под анкерный болт” в поверхности бетона.

Стружку и т.п. в “отверстии под анкерный болт” необходимо удалять насколько возможно, чтобы обеспечить определенный уровень сильного сопротивления вытяжному усилию для металлического анкерного болта, вставляемого в отверстие.

Соответственно, после сверления “отверстия под анкерный болт” необходимо осуществлять так называемую “операцию удаления грязи (крошки)” для удаления стружки и т.п. из отверстия. Таким образом, чтобы анкерный болт выполнял предназначенную ему функцию, необходимо удалить стружку и т.п., оставшуюся в отверстии под анкерный болт, прежде чем анкерный болт будет вставлен в отверстие.

Таким образом, в традиционных случаях после высверливания сверлом отверстия под анкерный болт очистная форсунка пылесборника, ближний конец которой соединен с всасывающим каналом пылесборника, вставляется в отверстие под анкерный болт, и стружка и другая грязь всасываются и удаляются из отверстия. Один из типов пылесборника представлен, например, пылесборником, обеспеченным заявителем настоящей заявки (патентный источник 1).

Возможен случай, когда во время операции сверления отверстия используется сверло, имеющее отверстие отсоса пыли (канал отсоса пыли), сформированное в центре режущей части сверла, в целях сбора крошки и т.п., образующейся на режущей части сверла одновременно с осуществлением операции сверления отверстия. Конструкция сверла, снабженного отверстием отсоса пыли, такова, что на режущей части сверла сформировано два участка режущей кромки, т.е. участки режущей кромки расположены на удалении друг от друга с углом 180 градусов между ними. В частности, отверстие отсоса пыли, диаметр которого превышает ширину участков режущей кромки, сформировано в центре тела сверла, и проем на дальнем конце отверстия отсоса пыли частично и дистально открыт в позиции между участками режущей кромки (патентный источник 2).

Патентные источники

PTL 1: международная публикация № WO 2007/032084

PTL 2: публикация японской выложенной патентной заявки № HEI. 11-77662

Сущность изобретения

Техническая проблема

Однако, если сверло снабжено тремя или более участками режущей кромки, вышеописанная конструкция непригодна. В частности, если отверстие отсоса пыли сформировано в теле сверла с настолько большим диаметром, что проем отверстия отсоса пыли на его дальнем конце дистально открыт даже частично между участками режущей кромки, то толщина стенки тела сверла в радиальном направлении уменьшается, что приводит к проблеме снижения прочности. В частности, в случае такого сверла, сверло сверлит отверстие, совершая вращательное движение, одновременно развивая ударное усилие в осевом направлении с определенными интервалами, в результате чего может происходить повреждение вследствие продольного изгиба и т.п. при малой толщине стенки тела сверла.

Кроме того, в случае, когда сверло имеет такую конструкцию, что тело сверла целиком приварено к ближнему концу режущей части сверла, и режущая часть сверла включает в себя участки режущей кромки на его дальнем конце, если диаметр отверстия отсоса пыли просто и однородно увеличить, как описано выше, то площадь соединения (площадь сварного участка) между режущей частью сверла и телом сверла уменьшается. В результате прочность соединения в месте соединения (на сварном участке) может оказаться недостаточной, в этом случае возникает проблема, состоящая в том, что сверло может оказаться недостаточно долговечным для долговременного использования.

Если диаметр отверстия отсоса пыли сделать малым для решения вышеописанной проблемы, то площадь проема, открытого на дальнем конце отверстия отсоса пыли, оказывается недостаточной, что приводит к снижению пылевсасывающего действия.

Настоящее изобретение сделано в связи с вышеописанной проблемой. Задачей настоящего изобретения является обеспечение сверла, позволяющего решить вышеописанные технические проблемы.

Решение проблемы

Сверло согласно настоящему изобретению включает в себя: режущую часть сверла, включающую в себя по меньшей мере три участка режущей кромки, которые расположены радиально в круговом направлении на дальнем конце режущей части сверла, причем каждый участок режущей кромки имеет переднюю поверхность и заднюю поверхность, образующие соединительный гребень, служащий режущей кромкой; и тело сверла, в котором поверхность дальнего конца приварена к поверхности ближнего конца режущей части сверла, что позволяет телу сверла вращаться совместно с режущей частью сверла. Тело сверла включает в себя канал отсоса пыли, проходящий в продольном направлении тела сверла, благодаря чему дальний конец канала отсоса пыли доходит до участка дальнего конца тела сверла и ближний конец канала отсоса пыли связан с всасывающим устройством. Вспомогательный канал отсоса пыли сформирован на участке дальнего конца тела сверла или на участке ближнего конца режущей части сверла таким образом, что вспомогательный канал отсоса пыли проходит от канала отсоса пыли в радиальном направлении наружу ортогонально или по существу ортогонально каналу отсоса пыли, и радиально наружный конец вспомогательного канала отсоса пыли открыт на наружной периферической поверхности сверла. Участок ближнего конца режущей части сверла целиком присоединен к поверхности дальнего конца тела сверла.

Согласно сверлу настоящего изобретения, имеющему вышеописанную конструкцию, пыль, например стружка (крошка), образующаяся вследствие резания участками режущей кромки, всасывается из режущей части сверла в сверло через зазор между сверлом и внутренней периферической поверхностью высверленного отверстия и проем радиально наружного конца вспомогательного канала отсоса пыли. Внутри сверла пыль всасывается в канал отсоса пыли через вспомогательный канал отсоса пыли и затем выбрасывается во всасывающее устройство. В результате пыль, например бетонная пыль, образующаяся вследствие резания, эффективно всасывается в канал отсоса пыли, что не позволяет пыли рассеиваться наружу из отверстия, просверленного сверлом. Соответственно, если сторона ближнего конца канала отсоса пыли соединена с всасывающим каналом всасывающего устройства шлангом и т.п., то после сверления в высверленном отверстии не остается почти никакой пыли и т.п. Таким образом, после сверления отверстия анкерный болт можно непосредственно вставлять в отверстие.

Согласно сверлу, имеющему вышеописанную конструкцию, канал отсоса пыли сформирован таким образом, что проходит через центральный участок тела сверла в продольном направлении, благодаря чему канал отсоса пыли соединяется на его дальнем конце со вспомогательным каналом отсоса пыли, который проходит ортогонально или по существу ортогонально каналу отсоса пыли. Соответственно, можно получить достаточную площадь соединения между поверхностью дальнего конца тела сверла и поверхностью ближнего конца режущей части сверла, а также площадь сечения канала отсоса пыли и площадь сечения вспомогательного канала отсоса пыли можно сделать достаточно большими.

Следовательно, сверло с повышенной прочностью соединения между телом сверла и режущей частью сверла можно обеспечить, не снижая высокую характеристику отсоса пыли.

В вышеописанном сверле вспомогательный канал отсоса пыли может быть сформирован в виде канавкообразного канала на поверхности дальнего конца тела сверла, благодаря чему канавкообразный канал имеет проем дальнего конца; и проем дальнего конца, который имеет форму канавки, может быть закрыт поверхностью ближнего конца режущей части сверла, благодаря чему радиально наружный конец вспомогательного канала отсоса пыли открыт на наружной периферической поверхности тела сверла. В случае использования такой конструкции канал отсоса пыли легко сформировать путем сверления отверстия с использованием сверлильного станка и т.п. и вспомогательный канал отсоса пыли легко сформировать путем проточки канавок с использованием фрезерного станка и т.п.

Кроме того, режущая часть сверла и тело сверла таковы, что площадь контакта между поверхностью ближнего конца режущей части сверла и поверхностью дальнего конца тела сверла можно сделать сравнительно большой. Соответственно, когда режущая часть сверла и тело сверла соединены электрической сваркой или пайкосваркой (или соединены с использованием адгезива), площадь сварки (площадь соединения) можно сделать большой, что, таким образом, позволяет прочно присоединять режущую часть сверла к телу сверла.

В случае использования вышеописанной конструкции, в которой радиально наружный конец вспомогательного канала отсоса пыли открыт на наружной периферической поверхности тела сверла, пыль, например крошка, налипшая на внутреннюю периферическую поверхность высверленного отверстия, может эффективно отсасываться с внутренней периферической поверхности. Кроме того, если вспомогательный канал отсоса пыли забит крошкой и т.п., крошку и т.п. легко удалить, вставляя палочку и т.п. во вспомогательный канал отсоса пыли.

Кроме того, в вышеописанном сверле вспомогательный канал отсоса пыли может быть выполнен в искривленной форме, благодаря чему его сторона радиально наружного конца располагается более впереди в направлении вращения сверла, чем его сторона радиально внутреннего конца. Такая конструкция более предпочтительна для сверла, имеющего функцию отсоса пыли, поскольку конструкция позволяет более эффективно отсасывать пыль с дальнего конца вспомогательного канала отсоса пыли, когда сверло вращается во время сверления отверстия.

Кроме того, в вышеописанном сверле углубление, форма которого соответствует форме поверхности ближнего конца режущей части сверла, в которое входит участок ближнего конца режущей части сверла, может быть сформировано на поверхности дальнего конца тела сверла. Такая конструкция позволяет дополнительно увеличить площадь контакта между поверхностью ближнего конца режущей части сверла и поверхностью дальнего конца тела сверла. В результате режущая часть сверла может быть более прочно присоединена к телу сверла. В частности, при использовании вышеописанной конструкции, в которой “в углубление входит участок ближнего конца режущей части сверла”, можно получить высокую прочность соединения в отношении внешнего усилия, действующего с любого направления, поскольку в такой конструкции соединяющая сила (сила сварки) действует на участки, соединенные в продольном направлении сверла, и на участки, соединенные в направлении, ортогональном продольному направлению, и соединяющая сила (сила сварки) действует в соответствующих направлениях, которые отличаются друг от друга, по существу, на 90 градусов.

Преимущественные результаты изобретения

Согласно настоящему изобретению, предусматривающему вышеописанную конструкцию, сверло, включающее в себя три или более участков режущей кромки, радиально сформированных на его дальнем конце, обеспечивает высокую характеристику отсоса пыли на режущей части сверла при осуществлении операции сверления отверстия, а также сверло обладает повышенными характеристиками долговечности и способности передавать высокий вращающий момент.

Краткое описание чертежей

Фиг.1 - общий вид в перспективе, демонстрирующий общую конструкцию сверла согласно одному варианту осуществления настоящего изобретения.

Фиг.2 - частичный вид сбоку, демонстрирующий с увеличением конструкцию участка дальнего конца сверла согласно варианту осуществления настоящего изобретения, причем частичный вид сбоку выполнен в направлении, ортогональном продольному направлению сверла.

Фиг.3 - вид снизу участка дальнего конца, показанного на фиг.2, причем вид снизу выполнен со стороны дальнего конца (т.е. в направлении стрелок линии III-III на фиг.2).

Фиг.4 - частичный вид сбоку, демонстрирующий конструкцию участка дальнего конца тела сверла для сверла, показанного на фиг.2.

Фиг.5 - вид, демонстрирующий конструкцию участка дальнего конца тела сверла для сверла, показанного на фиг.4, причем вид выполнен в направлении стрелок линии V-V на фиг.4.

Фиг.6 - частичный вид сбоку, демонстрирующий конструкцию режущей части сверла для сверла, показанного на фиг.2, причем частичный вид сбоку демонстрирует состояние, когда режущая часть сверла еще не присоединена к телу сверла.

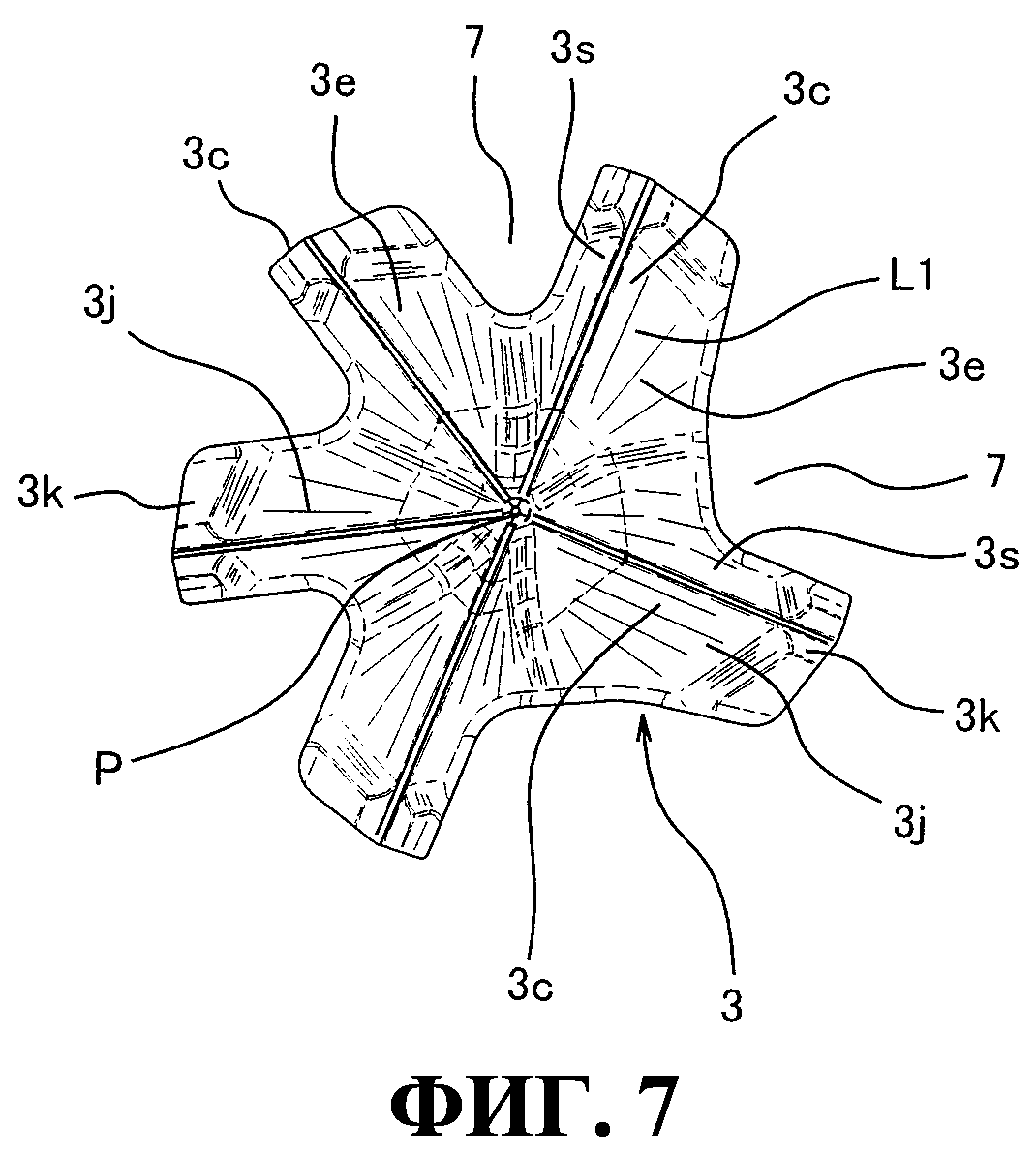

Фиг.7 - вид, демонстрирующий конструкцию режущей части сверла, показанной на фиг.6, причем вид выполнен в направлении стрелок линии VII-VII на фиг.6.

Фиг.8 - вид в перспективе, демонстрирующий конструкцию режущей части сверла, показанной на фиг.6 и фиг.7, причем вид в перспективе выполнен диагонально со стороны дальнего конца.

Фиг.9 - вид в перспективе, демонстрирующий конструкцию режущей части сверла, показанной на фиг.6 и фиг.7, вид в перспективе выполнен диагонально сзади (т.е. диагонально со стороны ближнего конца).

Фиг.10 - схема, демонстрирующая состояние, когда отсос пыли осуществляется, когда сверло, показанное на фиг.1, используется для сверления отверстия.

Фиг.11 - частично увеличенный вид фиг.10, причем вид демонстрирует состояние, когда отсос пыли осуществляется на участке дальнего конца сверла, показанного на фиг.10.

Фиг.12 - конструкция участка дальнего конца тела сверла согласно другому варианту осуществления, в котором вспомогательный канал отсоса пыли сформирован иначе, чем показано на фиг.5.

Описание вариантов осуществления

Далее, варианты осуществления настоящего изобретения более подробно описаны со ссылкой на чертежи.

Варианты осуществления

Как показано на фиг.1, сверло 1 согласно настоящему варианту осуществления в основном включает в себя тело 2 сверла, расположенное на стороне ближнего конца сверла 1, и режущую часть 3 сверла, сформированную как единое целое со стороной дальнего конца тела 2 сверла.

Тело 2 сверла включает в себя хвостовик 2A и основную часть 2B тела сверла. Хвостовик 2A имеет правильное шестиугольное сечение на своем участке ближнего конца, к которому присоединяется зажимной патрон 10c (см. фиг.10) электрической дрели 10 (см. фиг.10). Основная часть 2B тела сверла имеет круглое сечение на своей стороне дальнего конца, и внешний диаметр основной части 2B тела сверла изменяется на ее соответствующих участках в продольном направлении.

Основная часть 2B тела сверла включает в себя участок 2a дальнего конца тела сверла, вращательную опору 2b и удлиненный участок 2c. Участок 2a дальнего конца тела сверла, который имеет однородный диаметр, проходит от участка дальнего конца основной части 2B тела сверла к стороне ближнего конца основной части 2B тела сверла немного за центральным участком основной части 2B тела сверла. Вращательная опора 2b, диаметр которой немного больше диаметра участка 2a дальнего конца тела сверла, соседствует со стороной ближнего конца участка 2a дальнего конца тела сверла. Удлиненный участок 2c, диаметр которого изменяется (т.е. различен) на его соответствующих участках в продольном направлении, соседствует со стороной ближнего конца вращательной опоры 2b, и ближний конец удлиненного участка 2c целиком соединен с хвостовиком 2A. Как показано на фиг.11, участок 2a дальнего конца тела сверла имеет в центре своего круглого поперечного сечения канал 4 отсоса пыли (см. фиг.11), проходящий в продольном направлении X (см. направление стрелки X на фиг.11) сверла 1.

Как показано на фиг.11, ближний конец канала 4 отсоса пыли соединен с соединительным каналом 5 отсоса пыли. Соединительный канал 5 отсоса пыли сформирован во вращательной опоре 2b, проходя радиально относительно круглого поперечного сечения.

С другой стороны, как показано на фиг.4 и фиг.5, дальний конец канала 4 отсоса пыли доходит до поверхности 2F дальнего конца тела 2 сверла и открыт на поверхности 2F дальнего конца.

Как показано на фиг.4, вспомогательный канал 6 отсоса пыли сформирован так, что центральный участок вспомогательного канала 6 отсоса пыли располагается на канале 4 отсоса пыли, который открыт на поверхности 2F дальнего конца тела 2 сверла, и так, что вспомогательный канал 6 отсоса пыли проходит в радиальных направлениях (т.е. в диаметральном направлении) ортогонально каналу 4 отсоса пыли. Вспомогательный канал 6 отсоса пыли сформирован в форме канавки (в канавкообразной форме) таким образом, что радиально наружные концы вспомогательного канала 6 отсоса пыли открыты на наружной периферической поверхности 1F сверла 1.

В настоящем варианте осуществления вспомогательный канал 6 отсоса пыли сформирован ортогонально продольному направлению X (т.е. ортогонально каналу 4 отсоса пыли), как показано на фиг.4, фиг.5 или фиг.11. Однако, в порядке альтернативы, вспомогательный канал 6 отсоса пыли может быть сформирован по существу ортогонально продольному направлению X (в частности, по существу ортогонально с наклоном приблизительно от 5 до 15 градусов).

Как показано на фиг.5, вспомогательный канал 6 отсоса пыли соединен на своем центральном участке в продольном направлении (т.е. в диаметральном направлении сверла 1) с каналом 4 отсоса пыли.

В настоящем варианте осуществления, как показано на фиг.4 и фиг.5, “углубление 2r” сформировано на поверхности 2F дальнего конца тела 2 сверла, причем углубление 2r имеет форму, по существу соответствующую форме плоской поверхности ближнего конца 3F режущей части 3 сверла, показанной на фиг.7 и фиг.9. Таким образом, углубление 2r является участком, обозначенным на фиг.5 штриховкой в виде крупной сетки. Кроме того, вспомогательный канал 6 отсоса пыли, более углубленный, чем углубление 2r, в сторону ближнего конца, обозначен на фиг.5 штриховкой в виде мелкой сетки в углублении 2r.

На поверхности 2F дальнего конца тела 2 сверла участок, отличный от углубления 2r и вспомогательного канала 6 отсоса пыли, сформирован в виде скошенной поверхности 2t, которая скошена так, что чем ближе к центру, тем больше он выступает к стороне дальнего конца. Скошенная поверхность 2t частично открыта на нижнем конце на фиг.4 (т.е. на дальнем конце сверла 1).

Как показано, например, на фиг.3 и фиг.7, по меньшей мере три участка 3c режущей кромки, размещенные в круговом направлении, сформированы радиально на дальнем конце режущей части 3 сверла. В случае настоящего варианта осуществления пять участков 3c режущей кромки сформированы радиально таким образом, что, если смотреть снизу, они в целом образуют так называемую “форму звезды”, в которой радиально наружные участки соответствующих участков 3c режущей кромки разнесены относительно друг друга в круговом направлении, и радиально внутренние участки соответствующих участков 3c режущей кромки располагаются вместе в центре сверла 1. Как показано на фиг.3 или фиг.7, из пяти участков 3c режущей кромки три соседних участка 3c режущей кромки (см. правую половину фиг.3) располагаются так, что промежуток между соседними участками 3c режущей кромки в круговом направлении имеет угол, равный по существу 90 градусам, и четыре соседних участка 3c режущей кромки (расположенные по существу в левой половине фиг.3) располагаются так, что промежуток между соседними участками 3c режущей кромки в круговом направлении имеет угол, равный по существу 60 градусам.

Каждый участок 3c режущей кромки имеет переднюю поверхность 3s, сформированную на его передней стороне относительно направления R вращения (см. стрелку R на фиг.3), и имеет заднюю поверхность 3e, сформированную на его задней стороне относительно направления R вращения. Для каждого участка 3c режущей кромки соединительный гребень L1 между передней поверхностью 3s и задней поверхностью 3e образует режущую кромку.

Радиально внутренние концы режущих кромок соответствующих участков 3c режущей кромки соединяются друг с другом в центре O1 вращения сверла 1, образуя заостренный конец, т.е. острие P сверла.

Как показано на фиг.7, если смотреть снизу, по существу треугольный зазор 7 сформирован между задней поверхностью 3e каждого участка 3c режущей кромки и передней поверхностью 3s соседнего участка 3c режущей кромки, т.е. ориентирован назад относительно направления вращения. Соответственно, в случае настоящего варианта осуществления зазор 7 сформирован между каждыми двумя соседними участками 3c режущей кромки из пяти участков 3c режущей кромки. Как показано на фиг.3, в каждом зазоре 7 скошенная поверхность 2t и/или участок радиально наружного конца, включающий в себя радиально наружный конец 6t, вспомогательного канала 6 отсоса пыли открыты на стороне дальнего конца сверла 1.

Режущая часть 3 сверла присоединена к телу 2 сверла таким образом, что участок 3b ближнего конца (см. фиг.2 и фиг.6) режущей части 3 сверла входит в углубление 2r тела 2 сверла. Таким образом, участок 3b ближнего конца режущей части 3 сверла входит в углубление 2r поверхности 2F дальнего конца тела 2 сверла, благодаря чему участок 3b ближнего конца режущей части 3 сверла целиком соединяется с поверхностью 2F дальнего конца тела 2 сверла в состоянии, показанном на фиг.2, где режущая часть 3 сверла и тело 2 сверла стыкуются друг с другом и согласуются друг с другом, т.е. их выступ и углубление соответствуют друг другу.

В настоящем варианте осуществления соединение осуществляется способом (способом сварки), когда участок 3b ближнего конца и поверхность 2F дальнего конца свариваются друг с другом с использованием тепла, выделяемого на электрическом сопротивлении. Однако вместо сварки посредством электрического сопротивления можно, конечно, использовать другой способ сварки, например пайкосварку, для соединения друг с другом участка 3b ближнего конца и поверхности 2F дальнего конца. Альтернативно, можно использовать, например, сварку с использованием лазерного света. В порядке другой альтернативы, соединение можно осуществлять с использованием адгезива.

Как показано на фиг.2 и 3 или фиг.6 и 7, на острие участка радиально наружного конца каждого участка 3c режущей кромки сформирован усиливающий участок 3k режущей кромки, передний и задние углы которого являются менее острыми, чем для участка, расположенного в более внутренней радиальной позиции относительно участка радиально наружного конца. Эта конструкция препятствует образованию сколов на участке радиально наружного конца, когда ударное усилие операции сверления отверстия действует на участок радиально наружного конца, и, таким образом, увеличивает долговечность. Кроме того, регулировочная поверхность 3j сформирована в соседней позиции на окружности в более внутренней радиальной позиции относительно усиливающего участка 3k режущей кромки. Передние и задние углы регулировочной поверхности 3j острее, чем у соседнего усиливающего участка 3k режущей кромки.

Как показано на фиг.10, сверло 1 согласно настоящему варианту осуществления вышеописанной конструкции при сверлении отверстия в обрабатываемом изделии, например бетоне, хвостовик 2A которого закреплен в зажимном патроне 10c электрической дрели (электрической вибрационной дрели) 10, способной вызывать вращательное движение и вибрационное движение в осевом направлении (соответствующем продольному направлению), функционирует, как описано ниже. В частности, как показано на фиг.10, в состоянии, когда всасывающий канал невращающегося опорного держателя 12, расположенного на вращательной опоре 2b сверла 1, соединен с всасывающим каналом 13a всасывающего устройства 13 шлангом 14, переключатель 10a электрической дрели 10 переводится в положение «включено». Соответственно, электрическая дрель 10 вызывает вращательное движение и осевое вибрационное движение сверла 1. В результате сверло 1 сверлит отверстие в обрабатываемом изделии. Вследствие сверления в высверленном отверстии образуется пыль, например стружка (крошка). Как показано на фиг.11, такая грязь эффективно всасывается через проемы, сформированные на дальнем конце и радиально наружных концах вспомогательного канала 6 отсоса пыли. В частности, как показано на фиг.3, вспомогательный канал 6 отсоса пыли имеет дистально открытые проемы 6j. Каждый проем 6j сформирован так, чтобы располагаться впереди в направлении R вращения относительно передней поверхности 3s одного из участков 3c режущей кромки. Соответственно, грязь и т.п., зачерпываемая передними поверхностями 3s, может эффективно всасываться через проемы 6j. Такая грязь и т.п. также эффективно всасывается через проемы, сформированные на радиально наружных концах 6t вспомогательного канала 6 отсоса пыли, причем проемы сформированы на наружной периферической поверхности тела 2 сверла.

Соответственно, как показано на фиг.11, грязь (пыль), например бетонная пыль, образующаяся в высверленном отверстии 16 вследствие операции сверления отверстия, эффективно всасывается из вспомогательного канала 6 отсоса пыли во всасывающее устройство 13 через канал 4 отсоса пыли, соединительный канал 5 отсоса пыли и шланг 14, не рассеиваясь наружу из высверленного отверстия 16.

Таким образом, после сверления отверстия в высверленном отверстии 16 не остается пыли и т.п. Таким образом, по завершении сверления отверстия анкерный болт (не показан) можно непосредственно вставлять в высверленное отверстие 16.

В случае сверла 1 согласно настоящему варианту осуществления участок 3b ближнего конца режущей части 3 сверла стыкуется на своей стороне ближнего конца и трехмерно сваривается с углублением 2r, сформированным на поверхности 2F дальнего конца тела 2 сверла. Площадь сварки между этими участками велика, в результате чего эти участки чрезвычайно прочно соединяются и объединяются друг с другом.

Таким образом, даже если вращательное движение и ударное осевое вибрационное движение сообщаются сверлу во время сверления отверстия, не существует опасности повреждения соединения между телом 2 сверла и режущей частью 3 сверла или отпадения режущей части 3 сверла от тела 2 сверла.

Согласно вышеописанному варианту осуществления канавкообразный вспомогательный канал 6 отсоса пыли сформирован на поверхности 2F дальнего конца тела 2 сверла. Однако согласно альтернативной конструкции, которая не показана, цилиндрический вспомогательный канал 6 отсоса пыли может быть сформирован в позиции, смещенной относительно поверхности 2F дальнего конца к стороне ближнего конца. Такая конструкция предпочтительна, поскольку конструкция позволяет дополнительно увеличить площадь соединения между режущей частью 3 сверла и телом 2 сверла.

Согласно другому варианту осуществления, который не показан, поверхность 2F дальнего конца тела 2 сверла может быть сформирована в виде плоской поверхности; режущая часть 3 сверла может быть сформирована так, чтобы иметь плоскую поверхность ближнего конца; и режущая часть 3 сверла может быть приварена к стороне дальнего конца тела 2 сверла. Такая конструкция предпочтительна, поскольку конструкция облегчает обработку поверхности дальнего конца тела 2 сверла.

Согласно еще одному варианту осуществления, который не показан, вспомогательный канал 6 отсоса пыли может быть сформирован на режущей части 3 сверла, т.е. вспомогательный канал 6 отсоса пыли может быть сформирован на участке 3b ближнего конца, т.е. на поверхности ближнего конца, режущей части сверла. В случае применения такой конструкции, если режущая часть сверла выполнена из металлокерамического сплава, формирование одного лишь вспомогательного канала отсоса пыли в форме будет достаточно, и вышеупомянутая проточка канавок с использованием фрезерного станка и т.п. оказывается ненужной. Таким образом, применение этой конструкции предпочтительно, поскольку позволяет сократить количество человеко-часов обработки и облегчить изготовление.

Согласно еще одному варианту осуществления вместо конструкции, показанной на фиг.5, можно применять конструкцию, показанную на фиг.12, в которой вспомогательный канал 106 отсоса пыли сформирован так, что сторона радиально наружного конца 106e располагается более впереди в направлении вращения сверла 101 (см. стрелку R), чем сторона радиально внутреннего конца 106d. Другими словами, в случае, когда сверло вращается (см. стрелку R) в направлении против часовой стрелки, если смотреть на сверло со стороны его дальнего конца, вспомогательный канал 106 отсоса пыли может иметь по существу S-образную форму, если смотреть на сверло со стороны его дальнего конца. Такая конструкция предпочтительна, поскольку конструкция позволяет более эффективно отсасывать пыль, например крошку, из радиально наружных концов 106t вспомогательного канала 106 отсоса пыли, когда сверло 101 вращается во время сверления отверстия. Кроме того, конструкцию, способную более эффективно отсасывать пыль, можно реализовать путем дополнительного включения в вышеописанную конструкцию следующего признака, показанного на фиг.12: ширина вспомогательного канала 106 отсоса пыли на радиально наружной стороне делается больше ширины вспомогательного канала 106 отсоса пыли на радиально внутренней стороне. Следует отметить, что на фиг.12 компоненты, идентичные или соответствующие показанным на фиг.5, обозначаются ссылочными позициями, полученными прибавлением числа 100 к ссылочным позициям, используемым на фиг.5, и, таким образом, описание таких компонентов частично опущено.

Согласно вышеописанному варианту осуществления вспомогательный канал отсоса пыли сформирован в диаметральном направлении. Таким образом, сформировано два вспомогательных канала отсоса пыли, идущих от центра. Однако количество вспомогательных каналов отсоса пыли, подлежащих формированию, не ограничено двумя, но может быть равно трем, четырем или более. Количество вспомогательных каналов отсоса пыли, подлежащих формированию, можно увеличивать или уменьшать в зависимости от количества участков режущей кромки или желаемой характеристики отсоса пыли.

Следует понимать, что настоящее изобретение не ограничивается вышеописанным вариантом осуществления, и настоящее изобретение можно реализовать с различными модификациями, не выходящими за рамки основной технической сущности настоящего изобретения.

Промышленное применение

Сверло согласно настоящему изобретению можно использовать, например, при сверлении отверстия в обрабатываемом изделии, например бетоне, камне, плитке и т.п.

Перечень ссылочных позиций

1 сверло

2 тело сверла

2F поверхность дальнего конца

3 режущая часть сверла

3b участок ближнего конца

3c участок режущей кромки

3e задняя поверхность

3s передняя поверхность

4 канал отсоса пыли

6 вспомогательный канал отсоса пыли

L1 соединительный гребень

X продольное направление

Реферат

Изобретение относится к машиностроению и может быть использовано при сверлении отверстий под анкерный болт в бетоне, камне и других подобных материалах. Сверло содержит режущую часть, включающую в себя по меньшей мере три участка режущей кромки, размещенные на дальнем конце режущей части сверла таким образом, что они разнесены относительно друг друга в круговом направлении. Каждый участок режущей кромки имеет переднюю поверхность и заднюю поверхность, образующие соединительный гребень, служащий режущей кромкой, и тело сверла, поверхность дальнего конца которого приварена к поверхности ближнего конца режущей части сверла таким образом, что тело сверла вращается совместно с режущей частью сверла. Тело сверла выполнено с каналом отсоса пыли, проходящим в продольном направлении тела сверла таким образом, что дальний конец канала отсоса пыли проходит до участка дальнего конца тела сверла. Вспомогательный канал отсоса пыли сформирован на участке дальнего конца тела сверла таким образом, что вспомогательный канал отсоса пыли проходит от канала отсоса пыли ортогонально, и радиально наружный конец вспомогательного канала отсоса пыли открыт на наружной периферической поверхности тела сверла. Участокближнего конца режущей части сверла целиком присоединен к поверхности дальнего конца тела сверла. Обеспечивается повышенная прочность соединения между режущей частью и телом сверла без снижения характеристики отсоса пыли. 3 з.п. ф-лы, 12 ил.

Формула

тело сверла включает в себя канал отсоса пыли, проходящий в продольном направлении тела сверла так, что дальний конец канала отсоса пыли проходит до участка дальнего конца тела сверла, а ближний конец канала отсоса пыли связан со всасывающим устройством,

участок дальнего конца тела сверла включает в себя вспомогательный канал отсоса пыли, расположенный таким образом, что вспомогательный канал отсоса пыли проходит от канала отсоса пыли в радиальном направлении наружу ортогонально каналу отсоса пыли, и радиально наружный конец вспомогательного канала отсоса пыли открыт на наружной периферической поверхности тела сверла, при этом

вспомогательный канал отсоса пыли сформирован с образованием канавки на поверхности дальнего конца тела сверла, которая имеет участок, открывающийся на дальнем конце тела сверла, и участок, открывающийся на наружной периферической поверхности тела сверла, причем

участок, открывающийся на дальнем конце, блокируется поверхностью ближнего конца режущей части сверла.

поверхность ближнего конца режущей части сверла сформирована в виде плоской поверхности,

на поверхности дальнего конца тела сверла участок, соединенный с поверхностью ближнего конца режущей части сверла, сформирован в виде плоской поверхности,

часть канавки, сформированной на поверхности дальнего конца тела сверла, не блокируется поверхностью ближнего конца режущей части сверла, и

часть, которая не блокируется поверхностью ближнего конца режущей части сверла, соседствует с передней поверхностью и открывается в позиции впереди передней поверхности в направлении вращения и обращена прямо к дальнему концу тела сверла.

вспомогательный канал отсоса пыли искривлен по существу в форме буквы S таким образом, что его сторона радиально наружного конца располагается более впереди в направлении вращения сверла, чем его сторона радиально внутреннего конца.

углубление, форма которого соответствует форме поверхности ближнего конца режущей части сверла, причем углубление, принимающее в себя участок ближнего конца режущей части сверла, сформировано на поверхности дальнего конца тела сверла так, что, когда режущая часть сверла входит в углубление, канавка располагается между участками режущей кромки, которые соседствуют друг с другом в круговом направлении.

Комментарии