Смешивание и подача через диспенсер многокомпонетных отверждаемых материалов - RU2523995C2

Код документа: RU2523995C2

Чертежи

Описание

Уровень техники

Из уровня техники 35 U.S.C. §119(е) известны Предварительная заявка США №60/870,264 «ПРИСПОСОБЛЕНИЯ И МЕТОДЫ СМЕШИВАНИЯ И ПОДАЧИ ЧЕРЕЗ ДИСПЕНСЕР ОТВЕРЖДАЕМЫХ МНОГОКОМПОНЕНТЫХ МАТЕРИАЛОВ», поданная 15 декабря 2006 года и Предварительная заявка США №60/973624 «СМЕШИВАНИЕ И ПОДАЧА ЧЕРЕЗ ДИСПЕНСЕР МНОГОКОМПОНЕНТЫХ ОТВЕРЖДАЕМЫХ МАТЕРИАЛОВ», поданная 19 сентября 2007 года, - данный документ ссылается на обе эти заявки во всей их полноте.

Данное изобретение, в целом, относится к области смешивания и подачи через диспенсер смешиваемых материалов. Более конкретно, данное изобретение относится к приспособлениям и методам смешивания и подачи через диспенсер (раздаточное устройство) многокомпонентных материалов с сильно отличающимися друг от друга объемными соотношениями, значительно отличающимися значениями вязкости и т.п.

Смешивание и подача через диспенсер многокомпонентных материалов сопряжены с необходимостью решения ряда проблем, в частности, когда речь идет о тех материалах, которые начинают отверждаться или видоизменяться таким образом, который ограничивает срок их хранения до использования. Среди аспектов, проявляющихся в таких условиях, - тщательное регулирование объемных соотношений различных компонентов, входящих в состав смешиваемого материала. Объемные соотношения различных компонентов, входящие в состав смешиваемого материала, могут сказаться на скорости, с которой материал отверждается, его конечной прочности, вязкости, долговечности и т.п. В свете этого, важным аспектом может являться правильный подбор соотношения компонентов.

Еще одним аспектом является необходимость полного взаимного смешивания компонентов - при недостаточном смешивании может пострадать однородность получившегося в результате смешанного материала. Еще одной потенциальной проблемой является попадание воздуха в смешиваемый материал. Во многих случаях (в частности, при работе с материалами повышенной вязкости) воздух, попадающий в смешанный материал на стадии смешивания входящих в него компонентов, может остаться в готовом материале, что может привести к ухудшению характеристик материала с образованием в нем пустот, заполненных захваченным воздухом.

Еще одной потенциальной проблемой при смешивании нескольких компонентов является попадание в смешиваемый материал посторонних частиц (например, грязи и т.п.). Это может оказаться особенно актуальным в случаях, когда смешивание осуществляется с помощью ранее использовавшегося и недостаточно очищенного после этого приспособления.

Одной из конкретных сфер, в которых возникают многие из описанных проблем, является сфера применения материалов при кузовном ремонте автомобилей, в процессе которого вступающие в реакцию материалы (такие как отвердитель и наполнитель) смешиваются с образованием в результате кузовного заполнителя, который может использоваться для ремонта автомобильных панелей. В типовом варианте компоненты кузовных заполнителей смешиваются вручную техническим специалистом, который вручную же (используя, например, ручной инструмент) наносит примерное количество заполнителя из открытой емкости на смесительную платформу, после чего добавляет на эту же смесительную платформу определенное количество отвердителя. Далее технический специалист с помощью инструмента, например, скребка, вручную смешивает два этих компонента. После смешивания механик далее наносит кузовной наполнитель на автомобиль. Для формования использованного для ремонта материала и придания ему нужного вида механик обычно использует абразивные изделия, такие как наждачная бумага - таким образом новому материалу придаются исходные очертания. Данный процесс может быт повторен два или большее число раз, до тех пор, пока поврежденный участок автомобиля не будет достаточным образом заполнен и ему не будут приданы исходные очертания.

При таком подходе возникает ряд проблем из числа описанных выше. Например, объемы компонентов, подаваемых для раздачи из диспенсера, как правило, определяются по усмотрению механика. В результате соотношение наполнитель:отвердитель от партии к партии может заметно отличаться. Это особенно актуально при более значительных соотношениях, например, 10:1, 20:1 или даже более высоких.

Неодинаковые соотношения наполнителя и отвердителя могут отразиться на времени отверждения смешиваемого кузовного заполнительного материала. При слишком высокой концентрации отвердителя может получиться слишком быстро отверждающийся заполнитель, который не подвергся достаточной (по времени) выдержке при слишком малых концентрациях отвердителя, выдержка будет происходить медленнее, чем это необходимо. Слишком высокие концентрации отвердителя могут с течением времени привести к образованию на поверхности кузовного заполнителя трещин. В состав некоторых отвердителей для кузовных заполнителей могут включаться перекись и/или пластификатор. Эти материалы могут впоследствии, после нанесения слоев краски, приводить к образованию на ней пятен - в особенности, если их добавляют в чрезмерных концентрациях.

Еще одной проблемой, которая потенциально может иметь место при смешивании кузовных заполнителей, является неполное смешивание наполнителя и отвердителя, что может привести к неравномерному отверждению кузовного заполнителя. Этот аспект более выраженно может проявляться, к примеру, при значительно отличающейся вязкости наполнителя и отвердителя и/или при приготовлении относительно больших объемов заполнителя.

При ручном смешивании внутри кузовного заполнителя может оказаться захваченный воздух. В некоторых случаях захваченный воздух приводит к образованию точечных отверстий на готовой восстановленной поверхности, что требует дополнительного глазурирования или применения иного материала для заполнения точечных отверстий в ходе ремонта.

Помимо захваченного воздуха, ручное смешивание (в случаях недостаточно хорошей очистки поверхности или приспособлений, используемых для смешивания, непосредственно перед смешиванием) может также приводить к попаданию посторонних частиц (например, грязи, кусочков отвержденного кузовного заполнителя и т.п.) в подготавливаемый кузовной заполнитель. Эти посторонние частицы могут приводить к появлению полос при попытке механика отполировать заделанную заполнителем восстановленную сторону.

Краткое описание изобретения

Представленное изобретение заключает в себе методы, приспособления, устройства и системы для смешивания и подачи с помощью диспенсера многокомпонентных материалов. Смешивание и подача диспенсером в предпочтительном варианте выполняются с использованием переносного загерметизированного диспенсера, который также может быть использован для эффективной подачи многокомпонентного материала по месту его применения/нанесения. В некоторых конструктивных воплощениях компоненты, которые должны взаимно смешиваться для приготовления многокомпонентного материала, могут поставляться в картриджах, что потенциально приведет к упрощению процедуры перехода на работу с другими многокомпонентными материалами.

Среди потенциальных преимуществ методов, приспособлений, устройств и систем, составляющих предмет данного изобретения, - возможность использования одного и того же смесителя/диспенсера для работы с широким ассортиментом необходимых многокомпонентных материалов. Компоненты могут обладать значительно отличающимися друг от друга значениями вязкости и требовать смешивания в значительно отличающихся друг от друга соотношениях. Более предпочтительно, однако, чтобы смесители/диспенсеры и средства нанесения, составляющие предмет данного изобретения, были способны выдавать многокомпонентные материалы, смешиваемые надлежащим образом несмотря на различия в свойствах исходных материалов.

Представленное изобретение может давать преимущества в случаях, например, когда соотношение двух или более смешиваемых компонентов для образования многокомпонентных материалов варьируется в широком диапазоне - от 1:1 или более, 2:1 или более, 10:1 или более, 20:1 или более, 40:1 или более, 50:1 или более и т.п. Методы и приспособления, составляющие предмет данного изобретения, могут в своем предпочтительном варианте быть адаптированы к смешиванию различных многокомпонентных материалов, смешиваемых в различных объемных соотношениях при минимальном участии оператора.

Представленное изобретение также может представлять собой преимущества в случаях, когда соотношения вязкости используемых материалов варьируются в широких пределах. Методы и приспособления, составляющие предмет данного изобретения, в своем предпочтительном варианте дают возможность смешивать и подавать через диспенсер многокомпонентные материалы, составленные из двух или большего числа компонентов с соотношениями вязкости, например, составляющими 1:1 или выше (например, примерно поровну), 2:1 или выше, 3:1 или выше, 4:1 или выше, 5:1 или выше, 10:1 или выше, 20:1 или выше, 50:1 или выше или даже 100:1 или выше. Так же, как и в случае с различными объемными соотношениями, методы и приспособления, составляющие предмет данного изобретения, могут быть адаптированы к смешиванию различных многокомпонентных материалов, смешиваемых в различных объемных соотношениях при минимальном участии оператора.

Еще одним преимуществом методов и приспособлений, составляющих предмет данного изобретения, может быть возможность использования этих методов и приспособлений для смешивания компонентов материала в многокомпонентные материалы в случаях, когда значения вязкости исходных (подаваемых) компонентов варьируются в широких пределах. Например, вязкость, по меньшей мере, одного из компонентов может составлять 200000 сантипуазов или менее, 100000 сантипуазов или менее, 50000 сантипуазов или менее, 25000 сантипуазов или менее либо даже 10000 сантипуазов или менее. Эти компоненты с низким значением вязкости могут потребовать смешивания с одним или большим числом компонентов с относительно высокой вязкостью, например, 200000 сантипуазов или более, 300000 сантипуазов или более, 1000000 сантипуазов или более, 1500000 сантипуазов или более и т.п. Опять же методы и приспособления, составляющие предмет данного изобретения, могут в предпочтительном варианте быть адаптированы к смешиванию различных многокомпонентных материалов, составные компоненты которых демонстрируют изменяющиеся в широком диапазоне значения вязкости при минимальном участии оператора.

Как было указано в предшествующих параграфах, методы и приспособления, составляющие предмет данного изобретения, могут оказаться более выгодными при использовании их для смешивания составных компонентов в многокомпонентные материалы в случаях, когда исходные материалы обладают объемными соотношениями, варьирующимися в широких пределах, соотношениями вязкости (отдельных компонентов), варьирующимися в широких пределах, и значениями вязкости, варьирующимися в широких пределах. Необходимо понимать, что одним из значительных потенциальных преимуществ применения методов и приспособлений, составляющих предмет данного изобретения является их способность обеспечить получение однородных и тщательно смешанных многокомпонентных материалов, из компонентов с самыми различными (из указанных выше) характеристиками.

Например, предпочтительным вариантом может быть использование таких описанных в данном документе смесителей/диспенсеров и методов смешивания, которые бы позволяли смешивать компоненты, демонстрирующие самые различные сочетания параметров вязкости, такие как соотношения вязкости 10:1 (при этом вязкость компонента с меньшим значением вязкости составляла бы 10000 сантипуазов или менее при объемных соотношениях от 1:1 или выше до 50:1 или выше). В еще одном примерном сочетании использование таких описанных в данном документе смесителей/диспенсеров и методов смешивания, которые бы позволяли смешивать/подавать диспенсером многокомпонентный материал, изготовленный из компонентов со сходной вязкостью (например, 100000 сантипуазов ±25000 сантипуазов) при различных объемных соотношениях в диапазоне от 1:1 или выше до 50:1 или выше. В еще одном примере, смесители/диспенсеры и методы могли бы использоваться для смешивания двух компонентов со значениями вязкости 400000 сантипуазов и 100000 сантипуазов (соотношение вязкости 4:1) при объемном соотношении 40:1 (где более значительный объем приходится на компонент с более высокой вязкостью). Другими словами, методы и приспособления, описываемые в данном изобретении, могут в предпочтительном варианте обеспечивать такую гибкость применения исходных компонентов, которой нельзя добиться при использовании стандартного смесительного оборудования.

Несмотря на различия характеристик исходных компонентов диспенсеры, картриджи и методики, составляющие предмет данного изобретения, в предпочтительном варианте могут быть способны обеспечивать приготовление равномерно смешанных многокомпонентных материалов.

Хотя при описании некоторых вариантов мы оперируем терминами вязкости, необходимо понимать, что в качестве компонентов, смешиваемых и подаваемых в соответствии с данным изобретением, могут использоваться любые текучие материалы; при этом текучие материалы обладают способностью протекать в смесительную камеру и смешиваться в ней с одним или несколькими компонентами, обладающими текучестью. В число текучих материалов могут входить жидкости, газы, кремы, гели, текучие технологические флюиды (например, текучие потоки из диспергированных частиц) и т.п.

В предпочтительном варианте диспенсеры, составляющие предмет данного изобретения, могут быть переносными (мобильными), при этом термин «переносной» относится к диспенсерам, которые могут применяться пользователем для подачи смешанного многокомпонентного материала на различных участках по выбору. Например, если диспенсер используется для ремонта кузова автомобиля, то, будучи мобильным, этот диспенсер можно переносить для выполнения работ на различных участках кузова или участках мастерской таким образом, чтобы выпускная часть диспенсера могла располагаться непосредственно по месту нанесения смешанного материала на кузове автомобиля или на любом ином требуемом участке. Такие переносные диспенсеры могут дифференцироваться от стандартно используемых настольных или стационарных диспенсеров, используемых, например, при смешивании и подаче зубных закрепителей и т.п.

В некоторых конструктивных воплощениях переносные диспенсеры, составляющие предмет данного изобретения, могут включать в себя, помимо разъединенных объемов компонентов, смешиваемых для получения многокомпонентного материала, автономные источники питания. Например, при необходимости подключения к системе сжатого воздуха, используемого в качестве источника энергии, диспенсер можно подключить к автономному источнику сжатого воздуха (например, к одной или нескольким емкостям, монтируемым в рюкзаке, на тележке, автомобиле и т.п.). При подключении к системе электроснабжения в качестве источника энергии может выступать автономный источник питания, такой, как, например, аккумуляторные батареи, топливные элементы и т.п.

Компоненты, смешиваемые для получения многокомпонентного материала, могут также размещаться в картриджах (монтируемых на диспенсере), которые могут дозаправляться из более крупных источников (например, из дозаправочных рюкзачных систем, систем, устанавливаемых на тележках, и т.п.). При использовании таких систем пользователь может повторно заправлять картриджи (или емкости) в диспенсере из более крупного (и в то же время мобильного) источника при последующем смешивании компонентов, размещаемых в картридже, и подаче их из диспенсера в виде многокомпонентного материала. Альтернативно, при подаче материала в диспенсер из более крупной емкости его можно добавлять в диспенсер сразу же - при этом отпадает необходимость использовать картридж.

Еще одним потенциальным преимуществом методов, приспособлений и систем, составляющих предмет данного изобретения, может быть возможность смешивания (для получения многокомпонентного материала) таких компонентов, в состав которых входят захваченные в них пустотелые элементы (такие как стеклянные микросферы/шарики, керамические микросферы и т.п.); при этом, значительное количество пустотелых элементов в смешиваемом многокомпонентном материале сохраняют свою целостность (т.е. не лопаются). Например, в некоторых случаях, по крайней мере, 50% пустотелых элементов в заданном объеме смешанного многокомпонентного материала могут сохранять свою целостность. В некоторых конструктивных воплощениях предпочтительным может быть вариант, когда свою целостность сохраняют 75% или большее число (или даже 90% или более) пустотелых элементов в заданном объеме смешанного многокомпонентного материала. Примерами некоторых подходящих отверждаемых многокомпонентных материалов, в состав которых входят пустотелые элементы (например, в виде микросфер), могут служить описанные в Заявке на Патент США №11/688,004, зарегистрированной 19 марта 2007 года (Attorney Docket No. 62714US002).

Хотя сохранение целостности пустотелых элементов в смешанном многокомпонентном материале может представлять собой преимущество само по себе, еще одним возможным преимуществом методов и приспособлений, представленных в данном изобретении, является то, что в смешиваемом многокомпонентном материале может практически не содержаться воздуха, который мог бы оказаться захваченным в многокомпонентном материале при использовании, например, приемов ручного смешивания. Такой воздух не захватывается пустотелыми элементами (если это имеет место), а при наличии такой воздух может инициировать развитие точечных отверстий или иных дефектов после нанесения многокомпонентного материала на поверхность и ее полировки. В предпочтительном варианте, например, содержание захваченного воздуха в объеме смешиваемого многокомпонентного материала (например, отверждаемого материала, используемого для кузовного ремонта автомобилей), изготавливаемого в соответствии с данным изобретением, может составлять 5% или менее, 2% или менее, 1% или менее, 0,5% или менее, 0,25% или менее (по объему) - при этом, захваченный воздух не является тем воздухом, который заключен внутри каких-либо пустотелых элементов (если таковые имеются), заключенных внутри многокомпонентного материала.

Еще одним потенциальным преимуществом методов, приспособлений и систем, составляющих предмет данного изобретения, может быть включение в процесс возможности осуществлять смешивание и подачу в замкнутом цикле, в ходе которого компоненты подаются из емкостей непосредственно в смесительную камеру и выходят из смесительной камеры непосредственно для нанесения на выбранный участок. Если, например, в качестве многокомпонентного материала выступает материал для кузовного ремонта, то этот смешанный материал для кузовного ремонта может быть нанесен на восстанавливаемый участок непосредственно из смесительной камеры - при этом, восстанавливаемый участок может быть на любом транспортном средстве или изделии, описываемом в данном документе.

В одном из аспектов данное изобретение представляет собой метод смешивания отверждаемых многокомпонентных материалов. Данный метод предусматривает использование первой емкости, в которой размещается объем первого компонента, второй емкости, в которой размещается объем второго компонента; кроме того, в состав переносного диспенсера входит смесительное приспособление, состоящее из смесительной камеры, в которой имеются первое впускное отверстие, второе впускное отверстие и выпускное отверстие; данный метод предусматривает также подачу первого компонента из первой емкости в смесительную камеру через первое впускное отверстие;

подачу второго компонента из второй емкости в смесительную камеру через второе впускное отверстие; при этом объемное соотношение первого компонента ко второму компоненту (либо наоборот) в смесительной камере составляет порядка 40:1 или выше, и вязкость первого компонента в смесительной камере составляет порядка 10000 сантипуазов или выше; кроме того, соотношение значения вязкости первого и второго компонентов составляет примерно 1:1 или выше; предусматриваются также смешивание первого компонента и второго компонента в смесительной камере в ходе их подачи для образования первого отверждаемого многокомпонентного материала; и подача первого отверждаемого многокомпонентного материала, включающего в себя первый компонент и второй компонент, из выпускного отверстия смесительной камеры.

Как может оценить специалист, работающий в такой отрасли, смесительная камера может иметь только одно впускное отверстие вместо первого и второго впускных отверстий.

Методы могут также включать в себя одну или несколько из нижеприведенных характеристик: объемное соотношение первого компонента и второго компонента (или наоборот) в смесительной камере может составлять порядка 50:1 или выше; вязкость первого компонента в смесительной камере может составлять порядка 200000 сантипуазов или выше; соотношение значения вязкости первого и второго компонентов составляет примерно 3:1 или выше; и т.п.

В еще одном из аспектов данное изобретение может представлять собой метод смешивания отверждаемых многокомпонентных материалов с применением переносного диспенсера, состоящего из первой емкости, в которой размещается объем первого компонента, второй емкости, в которой размещается объем второго компонента; кроме того, в состав переносного диспенсера входит смесительное приспособление, состоящее из смесительной камеры, в которой имеются первое впускное отверстие, второе впускное отверстие и выпускное отверстие; данный метод предусматривает также подачу первого компонента из первой емкости в смесительную камеру через первое впускное отверстие, подачу второго компонента из второй емкости в смесительную камеру через второе впускное отверстие; при этом объемное соотношение первого компонента ко второму компоненту (либо наоборот) в смесительной камере составляет порядка 5:1 или менее, и многокомпонентного материала, включающего в себя первый компонент и второй компонент, из выпускного отверстия смесительной камеры.

В еще одном из своих аспектов данное изобретение может представлять собой метод смешивания отверждаемых многокомпонентных материалов с применением переносного диспенсера, состоящего из первой емкости, в которой размещается объем первого компонента, и второй емкости, в которой размещается объем второго компонента; кроме того, в состав переносного диспенсера входит смесительное приспособление, состоящее из смесительной камеры, в которой имеются первое впускное отверстие, второе впускное отверстие и выпускное отверстие; данный метод предусматривает также подачу первого компонента из первой емкости в смесительную камеру через первое впускное отверстие, подачу второго компонента из второй емкости в смесительную камеру через второе впускное отверстие; при этом объемное соотношение первого компонента ко второму компоненту (либо наоборот) в смесительной камере составляет порядка 5:1 или менее, и при этом вязкость первого компонента в смесительной камере составляет порядка 200000 сантипуазов или выше; и, кроме того, соотношение значения вязкости первого и второго компонентов составляет примерно 2:1 или выше; предусматриваются также смешивание первого компонента и второго компонента в смесительной камере в ходе их подачи для образования первого отверждаемого многокомпонентного материала и подача первого отверждаемого многокомпонентного материала, включающего в себя первый компонент и второй компонент, из выпускного отверстия смесительной камеры.

В еще одном из своих аспектов данное изобретение может представлять собой метод смешивания отверждаемых многокомпонентных материалов с применением переносного диспенсера, состоящего из первой емкости, в которой размещается объем первого компонента, и второй емкости, в которой размещается объем второго компонента; кроме того, в этом вязкость первого компонента в смесительной камере составляет порядка 10000 сантипуазов или менее; и, кроме того, соотношение значения вязкости первого и второго компонентов составляет примерно 10:1 или выше; предусматриваются также смешивание первого компонента и второго компонента в смесительной камере в ходе их подачи для образования первого отверждаемого многокомпонентного материала и подача первого отверждаемого многокомпонентного материала, включающего в себя первый компонент и второй компонент, из выпускного отверстия смесительной камеры.

В еще одном из своих аспектов данное изобретение может представлять собой метод смешивания отверждаемых многокомпонентных материалов с применением переносного диспенсера, состоящего из первой емкости, в которой размещается объем первого компонента, и второй емкости, в которой размещается объем второго компонента; кроме того, в состав переносного диспенсера входит смесительное приспособление, состоящее из смесительной камеры, в которой имеются первое впускное отверстие, второе впускное отверстие и выпускное отверстие; данный метод предусматривает также подачу первого компонента из первой емкости в смесительную камеру через первое впускное отверстие, подачу второго компонента из второй емкости в смесительную камеру через второе впускное отверстие; при этом объемное соотношение первого компонента ко второму компоненту (либо наоборот) в смесительной камере составляет порядка 5:1 или менее, и при этом вязкость первого компонента в смесительной камере составляет от порядка 10000 сантипуазов до примерно 20000 сантипуазов; и, кроме того, соотношение значения вязкости первого и второго компонентов составляет примерно 4:1 или выше; предусматриваются также смешивание первого компонента и второго компонента в смесительной камере в ходе их подачи для образования первого отверждаемого многокомпонентного материала и подача первого отверждаемого многокомпонентного материала, в состав переносного диспенсера входит смесительное приспособление, состоящее из смесительной камеры, в которой имеются первое впускное отверстие, второе впускное отверстие и выпускное отверстие; данный метод предусматривает также подачу первого компонента из первой емкости в смесительную камеру через первое впускное отверстие; подачу второго компонента из второй емкости в смесительную камеру через второе впускное отверстие; при этом объемное соотношение первого компонента ко второму компоненту (либо наоборот) в смесительной камере составляет от порядка 5:1 до порядка 10:1, и при этом вязкость первого компонента в смесительной камере составляет порядка 10000 сантипуазов или ниже; и, кроме того, соотношение значения вязкости первого и второго компонентов составляет примерно 5:1 или выше; предусматриваются также смешивание первого компонента и второго компонента в смесительной камере в ходе их подачи для образования первого отверждаемого многокомпонентного материала и подача первого отверждаемого многокомпонентного материала, включающего в себя первый компонент и второй компонент, из выпускного отверстия смесительного отверстия.

В еще одном из своих аспектов данное изобретение может представлять собой метод смешивания отверждаемых многокомпонентных материалов с применением переносного диспенсера, состоящего из первой емкости, в которой размещается объем первого компонента, и второй емкости, в которой размещается объем второго компонента; кроме того, в состав переносного диспенсера входит смесительное приспособление, состоящее из смесительной камеры, в которой имеются первое впускное отверстие, второе впускное отверстие и выпускное отверстие; данный метод предусматривает также подачу первого компонента из первой емкости в смесительную камеру через первое впускное отверстие; подачу второго компонента из второй емкости в смесительную камеру через второе впускное отверстие; при этом объемное соотношение первого компонента ко второму компоненту (либо наоборот) в смесительной камере составляет от порядка 5:1 до порядка 10:1, и при этом вязкость первого компонента в смесительной камере составляет порядка 10000 сантипуазов или выше, и, кроме того, соотношение значения вязкости первого и второго компонентов составляет примерно 2:1 или выше; предусматриваются также смешивание первого компонента и второго компонента в смесительной камере в ходе их подачи для образования первого отверждаемого многокомпонентного материала; и подача (из диспенсера) первого отверждаемого многокомпонентного материала, включающего в себя первый компонент и второй компонент, из выпускного отверстия смесительного отверстия.

В еще одном из своих аспектов данное изобретение может представлять собой метод смешивания отверждаемых многокомпонентных материалов с применением переносного диспенсера, состоящего из первой емкости, в которой размещается объем первого компонента, и второй емкости, в которой размещается объем второго компонента; кроме того, в состав переносного диспенсера входит смесительное приспособление, состоящее из смесительной камеры, в которой имеются первое впускное отверстие, второе впускное отверстие и выпускное отверстие; данный метод предусматривает также подачу первого компонента из первой емкости в смесительную камеру через первое впускное отверстие, подачу второго компонента из второй емкости в смесительную камеру через второе впускное отверстие; при этом объемное соотношение первого компонента ко второму компоненту (либо наоборот) в смесительной камере составляет от порядка 10:1 до порядка 20:1, и при этом вязкость первого компонента в смесительной камере составляет порядка 10000 сантипуазов или ниже, и, кроме того, соотношение значения вязкости первого и второго компонентов составляет примерно 3:1 или выше; предусматриваются также смешивание первого компонента и второго компонента в смесительной камере в ходе их подачи для образования первого отверждаемого многокомпонентного материала; и подача из диспенсера первого отверждаемого многокомпонентного материала, включающего в себя первый компонент и второй компонент, из выпускного отверстия смесительного отверстия.

В еще одном из своих аспектов данное изобретение может представлять собой метод смешивания отверждаемых многокомпонентных материалов с применением переносного диспенсера, состоящего из первой емкости, в которой размещается объем первого компонента, и второй емкости, в которой размещается объем второго компонента; кроме того, в состав переносного диспенсера входит смесительное приспособление, состоящее из смесительной камеры, в которой имеются первое впускное отверстие, второе впускное отверстие и выпускное отверстие; данный метод предусматривает также подачу первого компонента из первой емкости в смесительную камеру через первое впускное отверстие; подачу второго компонента из второй емкости в смесительную камеру через второе впускное отверстие; при этом объемное соотношение первого компонента ко второму компоненту (либо наоборот) в смесительной камере составляет от порядка 10:1 до порядка 20:1, и при этом вязкость первого компонента в смесительной камере составляет от порядка 10000 сантипуазов до 200000 сантипуазов, и, кроме того, соотношение значения вязкости первого и второго компонентов составляет примерно 2:1 или выше, предусматриваются также смешивание первого компонента и второго компонента в смесительной камере в ходе их подачи для образования первого отверждаемого многокомпонентного материала и подача из диспенсера первого отверждаемого многокомпонентного материала, включающего в себя первый компонент и второй компонент, из выпускного отверстия смесительного отверстия.

В еще одном из своих аспектов данное изобретение может представлять собой метод смешивания отверждаемых многокомпонентных материалов с применением переносного диспенсера, состоящего из первой емкости, в которой размещается объем первого компонента, и второй емкости, в которой размещается объем второго компонента; кроме того, в состав переносного диспенсера входит смесительное приспособление, состоящее из смесительной камеры, в которой имеются первое впускное отверстие, второе впускное отверстие и выпускное отверстие; данный метод предусматривает также подачу первого компонента из первой емкости в смесительную камеру через первое впускное отверстие; подачу второго компонента из второй емкости в смесительную камеру через второе впускное отверстие; при этом объемное соотношение первого компонента ко второму компоненту (либо наоборот) в смесительной камере составляет от порядка 10:1 до порядка 20:1, и при этом вязкость первого компонента в смесительной камере составляет порядка 10000 сантипуазов или выше; и, кроме того, соотношение значения вязкости первого и второго компонентов составляет примерно 2:1 или выше; предусматриваются также смешивание первого компонента и второго компонента в смесительной камере в ходе их подачи для образования первого отверждаемого многокомпонентного материала и подача из диспенсера первого отверждаемого многокомпонентного материала, включающего в себя первый компонент и второй компонент, из выпускного отверстия смесительного отверстия.

В еще одном из своих аспектов данное изобретение может представлять собой метод смешивания отверждаемых многокомпонентных материалов с применением переносного диспенсера, состоящего из первой емкости, в которой размещается объем первого компонента, и второй емкости, в которой размещается объем второго компонента; кроме того, в состав переносного диспенсера входит смесительное приспособление, состоящее из смесительной камеры, в которой имеются первое впускное отверстие, второе впускное отверстие и выпускное отверстие; данный метод предусматривает также подачу первого компонента из первой емкости в смесительную камеру через первое впускное отверстие; подачу второго компонента из второй емкости в смесительную камеру через второе впускное отверстие; при этом объемное соотношение первого компонента ко второму компоненту (либо наоборот) в смесительной камере составляет от порядка 10:1 до порядка 20:1, и при этом вязкость первого компонента в смесительной камере составляет порядка 200000 сантипуазов или выше; и, кроме того, соотношение значения вязкости первого и второго компонентов составляет примерно 1,5:1 или выше; предусматриваются также смешивание первого компонента и второго компонента в смесительной камере в ходе их подачи для образования первого отверждаемого многокомпонентного материала; и подача из диспенсера первого отверждаемого многокомпонентного материала, включающего в себя первый компонент и второй компонент, из выпускного отверстия смесительного отверстия.

В еще одном из своих аспектов данное изобретение может представлять собой метод смешивания отверждаемых многокомпонентных материалов с применением переносного диспенсера, состоящего из первой емкости, в которой размещается объем первого компонента, и второй емкости, в которой размещается объем второго компонента; кроме того, в состав переносного диспенсера входит смесительное приспособление, состоящее из смесительной камеры, в которой имеются первое впускное отверстие, второе впускное отверстие и выпускное отверстие; данный метод предусматривает также подачу первого компонента из первой емкости в смесительную камеру через первое впускное отверстие, подачу второго компонента из второй емкости в смесительную камеру через второе впускное отверстие; при этом объемное соотношение первого компонента ко второму компоненту (либо наоборот) в смесительной камере составляет порядка 20:1 или выше, и при этом вязкость первого компонента в смесительной камере составляет порядка 10000 сантипуазов или ниже, и, кроме того, соотношение значения вязкости первого и второго компонентов составляет примерно 2:1 или выше; предусматриваются также смешивание первого компонента и второго компонента в смесительной камере в ходе их подачи для образования первого отверждаемого многокомпонентного материала и подача из диспенсера первого отверждаемого многокомпонентного материала, включающего в себя первый компонент и второй компонент, из выпускного отверстия смесительного отверстия.

В еще одном из своих аспектов данное изобретение может представлять собой метод смешивания отверждаемых многокомпонентных материалов с применением переносного диспенсера, состоящего из первой емкости, в которой размещается объем первого компонента, и второй емкости, в которой размещается объем второго компонента; кроме того, в состав переносного диспенсера входит смесительное приспособление, состоящее из смесительной камеры, в которой имеются первое впускное отверстие, второе впускное отверстие и выпускное отверстие; данный метод предусматривает также подачу первого компонента из первой емкости в смесительную камеру через первое впускное отверстие, подачу второго компонента из второй емкости в смесительную камеру через второе впускное отверстие; при этом объемное соотношение первого компонента ко второму компоненту (либо наоборот) в смесительной камере составляет порядка 20:1 или выше, и при этом вязкость первого компонента в смесительной камере оставляет порядка 10000 сантипуазов или выше, и, кроме того, соотношение значения вязкости первого и второго компонентов составляет примерно 1:1 или выше; предусматриваются также смешивание первого компонента и второго компонента в смесительной камере в ходе их подачи для образования первого отверждаемого многокомпонентного материала и подача из диспенсера первого отверждаемого многокомпонентного материала, включающего в себя первый компонент и второй компонент, из выпускного отверстия смесительного отверстия.

В еще одном из своих аспектов данное изобретение представляет собой картриджное приспособление для применения в переносном смесительном диспенсере. Картриджное приспособление включает в себя корпус картриджа, состоящий из первой полости, расположенной внутри корпуса, второй полости, расположенной внутри корпуса; при этом первая полость и вторая полость простираются от основания корпуса картриджа в направлении раздаточного конца, наиболее удаленного от основания; первой емкости, размещенной внутри первой полости (в первой емкости находится первый компонент отверждаемого многокомпонентного материала); второй емкости, содержащей второй компонент отверждаемого многокомпонентного материала; проходной канал привода смесителя, определяющий ось привода; и ось вращающегося привода, расположенную внутри проходного канала привода смесителя.

Картриджное приспособление, описанное в предыдущем параграфе, может иметь одну или несколько особенностей из нижеследующих: основание его может быть плоским, и ось привода может не выступать из основания, таким образом, корпус картриджа может стоять вертикально на плоской горизонтальной поверхности; привод смесителя может располагаться между первой полостью и второй полостью; в качестве отверждаемого многокомпонентного материала может выступать отверждаемый материал для кузовного ремонта; на корпусе картриджа могут быть предусмотрены приспособления для закрепления динамического смесителя к концу корпуса, из которого осуществляется подача материала; при этом, ось привода может выступать из приспособлений для закрепления.

В еще одном из своих аспектов данное изобретение представляет собой картриджное приспособление для применения в переносном смесительном диспенсере; картриджное приспособление включает в себя: корпус картриджа, состоящий из первой полости, расположенной внутри корпуса; первая полость имеет первую площадь поперечного сечения, расположенную поперек первой оси, которая простирается вдоль длины первой полости; при этом в корпусе картриджа также располагается вторая полость, имеющая вторую площадь поперечного сечения, расположенную поперек второй, которая простирается вдоль длины второй полости; распорную прокладку, размер которой подобран для размещения ее во второй полости корпуса картриджа, при этом прокладка очерчивает поперечное сечение, которое занимает 1% или более второй площади поперечного сечения (секущей) и где, при этом, прокладка определяет открытую секущую плоскость внутри второй полости; первый контейнер (емкость), размещенный внутри первой полости, в первом контейнере находится первый компонент отверждаемого многокомпонентного материала; и второй контейнер, содержащий второй компонент отверждаемого многокомпонентного материала.

В еще одном из своих аспектов данное изобретение представляет собой многокомпонентный комплект для подачи двухкомпонентного материала или материала, состоящего из большего числа компонентов, в смесительное и раздаточное устройство, комплект включает в себя складной первый контейнер, определяющий собой первую ось, при этом первый компонент герметично заделан в первом контейнере; складной второй контейнер, определяющий собой вторую ось, при этом второй компонент герметично заделан во втором контейнере; узел колпачка, закрепляемый на первом контейнере и втором контейнере, при этом узел колпачка включает в себя: первый колпачок, закрепленный на первом торце первого контейнера, при этом первый колпачок определяет собой канал прохода, через который из первого контейнера подается первый компонент, проходящий через первый колпачок; второй колпачок, закрепленный на первом торце второго контейнера, при этом второй колпачок определяет собой канал прохода, через который из второго контейнера подается второй компонент, проходящий через второй колпачок; и механически блокируемое соединение между первым колпачком и вторым колпачком, присоединяющее первый колпачок ко второму колпачку.

В еще одном из своих аспектов данное изобретение представляет собой диспенсер для подачи многокомпонентного материала, включающий в себя: каркас, состоящий из кожуха корпуса и дополнительной рукоятки, выступающей из кожуха корпуса, при этом кожух корпуса имеет передний торец и задний торец (продольная ось простирается между передним и задним торцами кожуха корпуса); камеру картриджа, расположенную непосредственно у переднего торца кожуха корпуса; картридж, располагаемый в камере картриджа, при этом картридж имеет первую полость, расположенную внутри кожуха, (первая полость имеет объем, который определяет собой первую ось), вторую полость, расположенную внутри кожуха (вторая полость имеет объем, который определяет собой вторую ось); проходной канал смесителя, определяющий ось привода; первый и второй плунжеры, в рабочем порядке подсоединяемые к оси привода (при этом проворачивание оси привода вызывает перемещение первого плунжера вперед по продольной оси через первую полость и второго плунжера вперед по продольной оси через вторую полость); динамический смеситель, по выбору подсоединенный к переднему торцу кожуха корпуса (динамический смеситель имеет первый впуск в канале движения флюида в первой полости и второй впуск в зоне канала движения флюида второй полости; динамический смеситель, кроме того, имеет выпускное отверстие, через которое из динамического смесителя подается материал после его смешивания; при этом раздаточное устройство (диспенсер) является переносным, ручным и адаптировано для подачи многокомпонентных материалов через выпускное отверстие динамического смесителя.

В еще одном из своих аспектов данное изобретение представляет собой диспенсер для подачи многокомпонентного материала, включающий в себя: каркас, состоящий из кожуха корпуса и дополнительной рукоятки, выступающей из кожуха корпуса, при этом кожух корпуса имеет передний торец и задний торец (продольная ось простирается между передним и задним торцами кожуха корпуса); камеру картриджа, расположенную непосредственно у переднего торца кожуха корпуса; плунжерную камеру, имеющую плунжерный поршень, расположенный внутри нее (плунжерная камера адаптирована для подачи в нее сжатого воздуха от источника сжатого воздуха, подсоединенного к диспенсеру); первый и второй плунжеры в рабочем порядке подсоединены к поршню плунжера (при этом, перемещение поршня плунжера в направлении переднего торца кожуха корпуса вызывает перемещение первого плунжера вдоль продольной оси через первую полость и второго плунжера вдоль продольной оси через вторую полость); также включает в себя пневматический двигатель, подсоединяемый в рабочем режиме к диспенсеру (пневматический двигатель адаптирован для подачи в него сжатого воздуха от источника сжатого воздуха); и динамический смеситель, присоединенный к переднему торцу кожуха корпуса (при этом, динамический смеситель в рабочем порядке подсоединяется к пневматическому двигателю через приводную ось смесителя); динамический смеситель имеет первый впуск в канале движения флюида в первой полости и второй впуск в канале движения флюида второй полости; динамический смеситель, кроме того, имеет выпускное отверстие, через которое материал из динамического смесителя подается после его смешивания; при этом раздаточное устройство (диспенсер) является переносным, ручным и адаптировано для подачи многокомпонентных материалов через выпускное отверстие динамического смесителя.

В еще одном из своих аспектов данное изобретение представляет собой отверждаемый многокомпонентный материал, представляющий собой, в целом, однородную смесь ненасыщенной полиэфирной смолы и катализатора, при этом в смесь, по выбору, могут добавляться пустотелые элементы и/или стирол; при этом объем незакапсулированного воздуха в пустотелых элементах в материале, используемом для кузовного ремонта, составляет 5% объема отверждаемого многокомпонентного материала или менее.

В еще одном из своих аспектов данное изобретение представляет собой метод смешивания отверждаемого многокомпонентного материала за счет использования переносного диспенсера, включающего в себя первый контейнер, содержащий фиксированный объем первого компонента, второй контейнер, содержащий фиксированный объем второго компонента, и смесительное устройство, состоящее из загерметизированной смесительной камеры с первым впускным отверстием, вторым впускным отверстием и выпускным отверстием. Метод также может включать в себя подачу первого компонента из первого контейнера в смесительную камеру через первое впускное отверстие и подачу второго компонента из второго контейнера в смесительную камеру через второе впускное отверстие. Объемное соотношение двух компонентов, подаваемых в смесительную камеру, может составлять 10:1 или более, и/или соотношение значения вязкости первого компонента к значению вязкости второго компонента может составлять 10:1 или более. По выбору вязкость, по крайней мере, одного компонента может составлять 100000 сантипуазов или менее и/или вязкость, по крайней мере, одного компонента может составлять 200000 сантипуазов или более. Метод также может предусматривать непрерывное смешивание первого компонента и второго компонента в смесительной камере во время подачи для образования отверждаемого многокомпонентного материала и подачу отверждаемого многокомпонентного материала из выпускного отверстия смесительной камеры. Метод также может предусматривать продувку для удаления отверждаемого многокомпонентного материала из выпускного отверстия смесительной камеры в установленные периоды времени.

В еще одном из своих аспектов данное изобретение представляет собой метод смешивания отверждаемого многокомпонентного материала за счет использования переносного диспенсера, включающего в себя первый контейнер, содержащий фиксированный объем первого компонента, второй контейнер, содержащий фиксированный объем второго компонента, и смесительное устройство, состоящее из загерметизированной смесительной камеры с первым впускным отверстием, вторым впускным отверстием и выпускным отверстием. Метод также может включать в себя подачу первого компонента из первого контейнера в смесительную камеру через первое впускное отверстие и подачу второго компонента из второго контейнера в смесительную камеру через второе впускное отверстие. Объемное соотношение двух компонентов, подаваемых в смесительную камеру, может составлять 10:1 или более, и/или соотношение значения вязкости первого компонента к значению вязкости второго компонента может составлять 10:1 или более. Метод также может предусматривать непрерывное смешивание первого компонента и второго компонента в смесительной камере во время подачи для образования отверждаемого многокомпонентного материала и подачу отверждаемого многокомпонентного материала из выпускного отверстия смесительной камеры.

В еще одном из своих аспектов данное изобретение представляет собой метод смешивания отверждаемого многокомпонентного материала за счет использования переносного диспенсера, включающего в себя первый контейнер, содержащий фиксированный объем первого компонента, второй контейнер, содержащий фиксированный объем второго компонента, и смесительное устройство, состоящее из загерметизированной смесительной камеры с первым впускным отверстием, вторым впускным отверстием и выпускным отверстием. Метод также может включать в себя подачу первого компонента из первого контейнера в смесительную камеру через первое впускное отверстие и подачу второго компонента из второго контейнера в смесительную камеру через второе впускное отверстие. Соотношение значения вязкости первого компонента к значению вязкости второго компонента может составлять 100:1 или более, и вязкость, по крайней мере, одного компонента может составлять 100000 сантипуазов или менее. По выбору вязкость, по крайней мере, одного компонента может составлять 200000 сантипуазов или более. Метод также может предусматривать непрерывное смешивание первого компонента и второго компонента в смесительной камере во время подачи для образования отверждаемого многокомпонентного материала и подачу отверждаемого многокомпонентного материала из выпускного отверстия смесительной камеры.

В еще одном из своих аспектов данное изобретение представляет собой метод смешивания отверждаемого многокомпонентного материала за счет использования переносного диспенсера, включающего в себя первый контейнер, содержащий фиксированный объем первого компонента, второй контейнер, содержащий фиксированный объем второго компонента, и смесительное устройство, состоящее из загерметизированной смесительной камеры с первым впускным отверстием, вторым впускным отверстием и выпускным отверстием. Метод также может включать в себя подачу первого компонента из первого контейнера в смесительную камеру через первое впускное отверстие и подачу второго компонента из второго контейнера в смесительную камеру через второе впускное отверстие. Объемное соотношение двух компонентов, подаваемых в смесительную камеру, может составлять 40:1 или более, и соотношение значения вязкости первого компонента к значению вязкости второго компонента может составлять 10:1 или более. По выбору вязкость, по крайней мере, одного компонента может составлять 100000 сантипуазов или менее, и/или вязкость, по крайней мере, одного компонента может составлять 200000 сантипуазов или более. Метод также может предусматривать непрерывное смешивание первого компонента и второго компонента в смесительной камере во время подачи для образования отверждаемого многокомпонентного материала и подачу отверждаемого многокомпонентного материала из выпускного отверстия смесительной камеры. Метод также может предусматривать продувку для удаления отверждаемого многокомпонентного материала из выпускного отверстия смесительной камеры в установленные периоды времени.

В еще одном из своих аспектов данное изобретение представляет собой метод смешивания различных отверждаемых многокомпонентных материалов за счет использования переносного диспенсера, включающего в себя первый контейнер, содержащий фиксированный объем первого компонента, второй контейнер, содержащий фиксированный объем второго компонента, и смесительное устройство, состоящее из загерметизированной смесительной камеры с первым впускным отверстием, вторым впускным отверстием и выпускным отверстием. Метод также предусматривает подачу первого компонента из первого контейнера в смесительную камеру через первое впускное отверстие и подачу второго компонента из второго контейнера в смесительную камеру через второе впускное отверстие. Объемное соотношение первого компонента ко второму компоненту (или наоборот) в смесительной камере составляет 1:1 или более; при этом вязкость второго компонента по выбору может составлять 200000 сантипуазов или менее. Метод также может предусматривать непрерывное смешивание первого компонента и второго компонента в смесительной камере во время подачи для образования отверждаемого многокомпонентного материала и подачу первого отверждаемого многокомпонентного материала, включающего в себя первый компонент и второй компонент, из выпускного отверстия смесительной камеры. Метод также может предусматривать, по выбору, замену первого контейнера в диспенсере третьим контейнером, содержащим фиксированный объем третьего компонента, и замену, по выбору, второго контейнера в диспенсере четвертым контейнером, содержащим фиксированный объем четвертого компонента. Метод также может предусматривать, по выбору, подачу третьего компонента из третьего контейнера в смесительную камеру через первое выпускное отверстие; по выбору, подачу четвертого компонента из четвертого контейнера в смесительную камеру через второе впускное отверстие; при этом объемное соотношение третьего компонента к четвертому компоненту (или наоборот) в смесительной камере составляет 40:1 или более; при этом соотношение значения вязкости третьего компонента к значению вязкости четвертого компонента (или наоборот) в смесительной камере составляет 1:1 или более; при этом вязкость четвертого компонента по выбору составляет 100000 сантипуазов или менее. Метод также может предусматривать непрерывное смешивание третьего компонента и четвертого компонента в смесительной камере во время их подачи для образования второго отверждаемого многокомпонентного материала для кузовного ремонта и подачу второго многокомпонентного материала, содержащего третий компонент и четвертый компонент, из выпускного отверстия смесительной камеры. Метод также может предусматривать еще и продувку для удаления смешанного первого или второго отверждаемых многокомпонентных материалов через выпускное отверстие смесительной камеры в один или несколько установленных отрезков времени.

В еще одном из своих аспектов данное изобретение представляет собой картриджное приспособление для применения в переносном смесительном диспенсере. Картриджное приспособление включает в себя: корпус картриджа, состоящий из первой полости, расположенной внутри корпуса; первая полость имеет первую площадь поперечного сечения, расположенную поперек первой оси, которая простирается вдоль длины первой полости; при этом в корпусе картриджа также располагается вторая полость, имеющая вторую площадь поперечного сечения, расположенную поперек второй оси, которая простирается вдоль длины второй полости; распорную прокладку, размер которой подобран для размещения ее во второй полости корпуса картриджа, при этом прокладка очерчивает поперечное сечение, которое занимает 1% или более второй площади поперечного сечения (секущей) и где, при этом, прокладка определяет открытую секущую плоскость внутри второй полости; первый контейнер, размещенный внутри первой полости, в первом контейнере находится первый компонент отверждаемого многокомпонентного материала; и второй контейнер, содержащий второй компонент отверждаемого многокомпонентного материала.

В еще одном из своих аспектов данное изобретение представляет собой многокомпонентный комплект для подачи двухкомпонентного материала или материала, состоящего из большего числа компонентов, в смесительное и раздаточное устройство, комплект включает в себя складной первый контейнер, определяющий собой первую ось, при этом первый компонент герметично заделан в первом контейнере; складной второй контейнер трубчатой формы, определяющий собой вторую ось, при этом второй компонент герметично заделан во втором контейнере; узел колпачка, закрепляемый на первом контейнере и втором контейнере. Узел колпачка включает в себя первый колпачок, закрепленный на первом торце первого контейнера, при этом первый колпачок определяет собой канал прохода, через который из первого контейнера подается первый компонент, проходящий через первый колпачок; второй колпачок, закрепленный на первом торце второго контейнера, при этом второй колпачок определяет собой канал прохода, через который из второго контейнера подается второй компонент, проходящий через второй колпачок; и механически блокируемое соединение между первым колпачком и вторым колпачком, присоединяющее первый колпачок ко второму колпачку таким образом, что первая ось и вторая ось, в целом, параллельны друг другу.

В еще одном из своих аспектов данное изобретение может представлять собой диспенсер для подачи многокомпонентного материала, который может включать в себя каркас с тубусом и по выбору рукоятку, выступающую из тубуса; при этом, тубус имеет передний и задний торцы с продольной осью, простирающейся между первым торцом и вторым торцом тубуса; и картридж, располагаемый, по выбору, в картриджной камере. Картридж может иметь первую полость, расположенную внутри кожуха; при этом, первая полость имеет трубчатоообразный первый объем, который определяет первую ось; вторую полость, расположенную внутри кожуха, вторая полость (при этом) имеет цилиндрический второй объем, который определяет вторую ось; при этом первая ось и вторая ось, в целом, располагаются параллельно друг другу; и по выбору проходное отверстие привода смесителя, расположенное между первой полостью и второй полостью, проходное отверстие привода смесителя очерчивает ось привода, которая, в целом, параллельна первой оси и второй оси. Диспенсер может также иметь второй плунжер, соединенный в рабочем порядке с осью привода, при этом при проворачивании оси привода осуществляется подача первого плунжера вдоль продольной оси через первую полость и второго плунжера вдоль продольной оси через вторую полость. Динамический смеситель может, по выбору, закрепляться на переднем торце тубуса, динамический смеситель имеет первое впускное отверстие в канале движения флюида первой полости и второе впускное отверстие в канале движения флюида второй полости; динамический смеситель, кроме того, имеет выпускное отверстие, через которое материал из динамического смесителя подается после его смешивания; при этом раздаточное устройство (диспенсер) является в предпочтительном варианте переносным, ручным и адаптированным для подачи смешанных многокомпонентных материалов через выпускное отверстие динамического смесителя.

В еще одном из своих аспектов данное изобретение может представлять собой диспенсер для подачи многокомпонентного материала, который может включать в себя каркас с тубусом и по выбору рукоятку, выступающую из тубуса; при этом, тубус имеет передний и задний торцы с продольной осью, простирающейся между первым торцом и вторым торцом тубуса. Диспенсер также может иметь картриджную камеру, расположенную у переднего торца тубуса; плунжерную камеру, с расположенным в ней поршнем плунжера; плунжерная камера адаптирована под подачу в нее сжатого воздуха от подсоединяемого к диспенсеру источника сжатого воздуха; первый и второй плунжеры в рабочем порядке подсоединены к поршню плунжера, при этом перемещение поршня плунжера в направлении переднего торца тубуса обеспечивает перемещение первого плунжера по продольной оси через первую полость, а второго плунжера по продольной оси через вторую полость; устанавливаемый по выбору пневматический двигатель, в рабочем порядке подсоединяемый к диспенсеру (пневматический двигатель адаптирован под подачу в него сжатого воздуха от источника сжатого воздуха); устанавливаемый по выбору динамический смеситель, подсоединяемый к переднему торцу тубуса, при этом динамический смеситель оперативно подсоединяется к пневматическому двигателю через приводную ось смесителя, динамический смеситель имеет первое впускное отверстие в канале движения флюида первой полости и второе впускное отверстие в канале движения флюида во второй полости; динамический смеситель, кроме того, имеет выпускное отверстие, через которое материал из этого динамического смесителя подается после его смешивания. Диспенсер может включать в себя, по выбору, линию продувки, в рабочем порядке подсоединяемую к источнику сжатого воздуха, и смесительную камеру; при этом сжатый воздух, направляемый в смесительную камеру по продувочной линии, выдавливает материал, находящийся в смесительной камере, из этой смесительной камеры через выпускное отверстие; по выбору может устанавливаться однопроходной клапан, размещаемый между смесительной камерой и первым впускным отверстием, первый однопроходной клапан, работающий на перекрывание в ответ на подачу сжатого воздуха в смесительную камеру через продувочную линию; и устанавливаемый по выбору второй однопроходной клапан, расположенный между смесительной камерой и вторым впускным отверстием, второй однопроходной клапан, работающий на перекрывание в ответ на подачу сжатого воздуха в смесительную камеру через продувочную линию. Диспенсер может быть переносным, ручным и адаптированным для непрерывной подачи смешанного многокомпонентного материала через выпускное отверстие динамического смесителя.

В еще одном из своих аспектов данное изобретение представляет собой отверждаемый материал для кузовного ремонта в виде практически однородной смеси из ненасыщенной полиэфирной смолы и катализатора, при этом в смесь, по выбору, могут добавляться пустотелые элементы и/или стирол; при этом незакапсулированный объем воздуха в пустотелых элементах в материале, используемом для кузовного ремонта, составляет 5% объема отверждаемого материала для кузовного ремонта или менее. Технический специалист может далее наносить материал, предназначенный для кузовного ремонта, на ремонтируемый участок (например, автомобиля). Во время отверждения и/или по его завершении механик может придавать материалу для кузовного ремонта требуемую форму, используя, например, абразивные изделия, такие как наждачная бумага для формования и обработки ремонтного материала, таким образом, чтобы этот материал повторял первоначальные формы изделия. Данный процесс может повторяться два и большее число раз до полного заполнения поврежденного участка и придания контуру поверхности ее первоначальной формы.

Необходимо отметить, что методы и изделия, описанные в данном документе, также могут использоваться для случаев подачи из диспенсера неотверждаемых материалов, которые требуют только смешивания.

Вышеприведенная сводка не имеет целью описание всех характеристик или преимуществ данного изобретения. Вместо этого более полное понимание изобретения можно с очевидностью получить и оценить его, используя в качестве справки нижеследующее Детализированное описание приводимых в качестве примера конструктивных воплощений и формул изобретения в изображениях, представленных на сопроводительных рисунках.

Краткое описание изображений, приведенных на рисунках

Представленное изобретение далее поясняется с использованием для ссылки цифр, указанных на рисунках, а именно:

ФИГ.1 - вид в поперечном разрезе одного приводимого в качестве примера дипсенсера, который может использоваться для смешивания и подачи многокомпонентных материалов в соответствии с представленным изобретением.

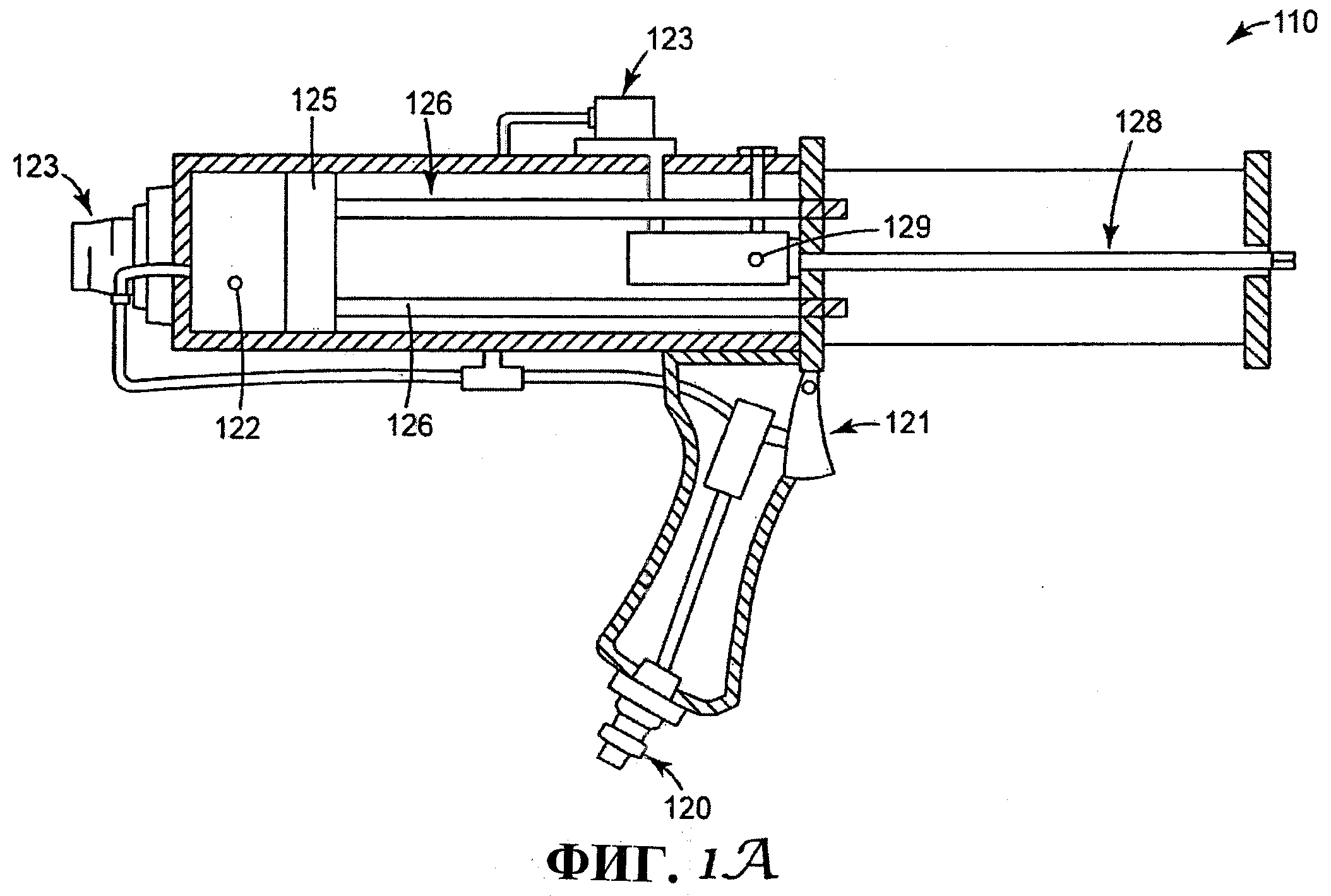

ФИГ.1А - вид в поперечном разрезе еще одного приводимого в качестве примера дипсенсера, который может использоваться для смешивания и подачи многокомпонентных материалов в соответствии с представленным изобретением.

ФИГ.1В - частичный вид в поперечном разрезе части диспенсера с показом приводимых в качестве примера механизмов обратного перемещения плунжера.

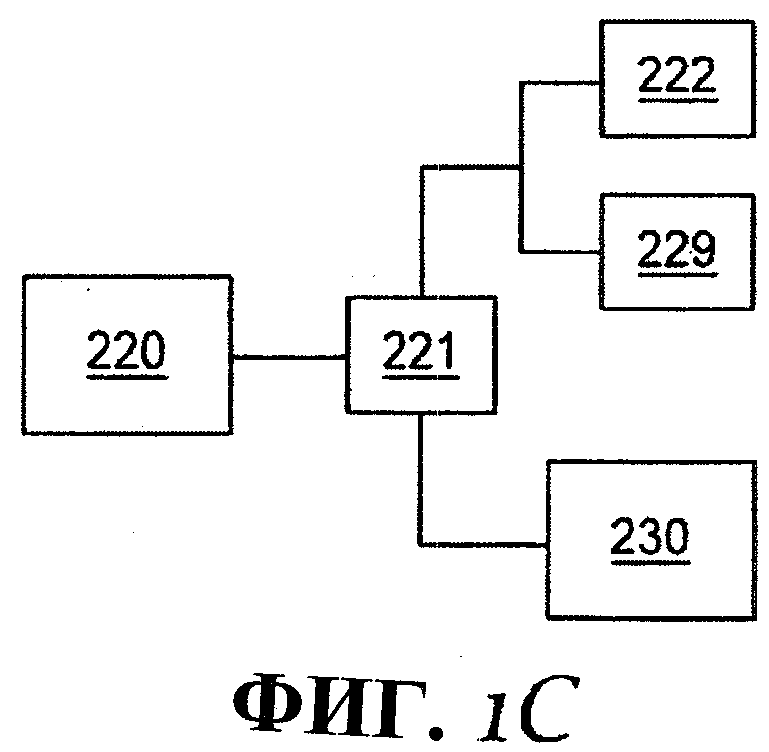

ФИГ.1C - технологическая схема, изображающая одну систему продувки, которая может использоваться в связи с данным изобретением.

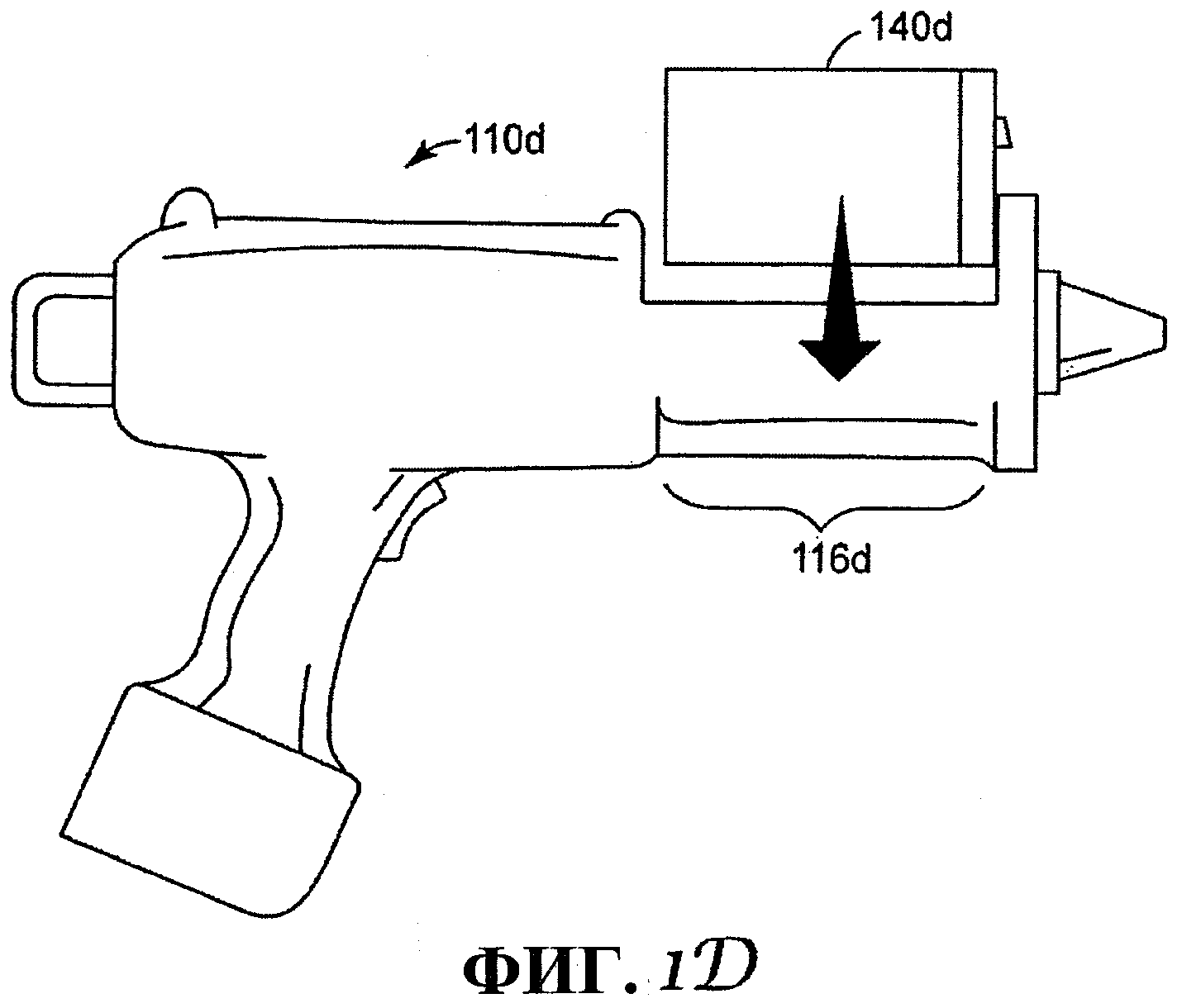

ФИГ.1D-1G представляют некоторые альтернативные способы загрузки картриджей в диспенсер с ФИГ.1 и 1А.

ФИГ.2А - блок-схема одной приводимой в качестве примера траектории потока для смешивания и подачи многокомпонентного материала в соответствии с представленным изобретением.

ФИГ.2В-2Е - показаны конструктивные воплощения конструкций клапана, приводимые в качестве примера.

ФИГ.3 - пространственное изображение одного образцового картриджа, который может использоваться в приспособлении для смешивания и подачи в соответствии с представленным изобретением.

ФИГ.4А - вид в поперечном разрезе корпуса картриджа - сам картридж, взятый по линии 4А-4А, изображен на ФИГ.3.

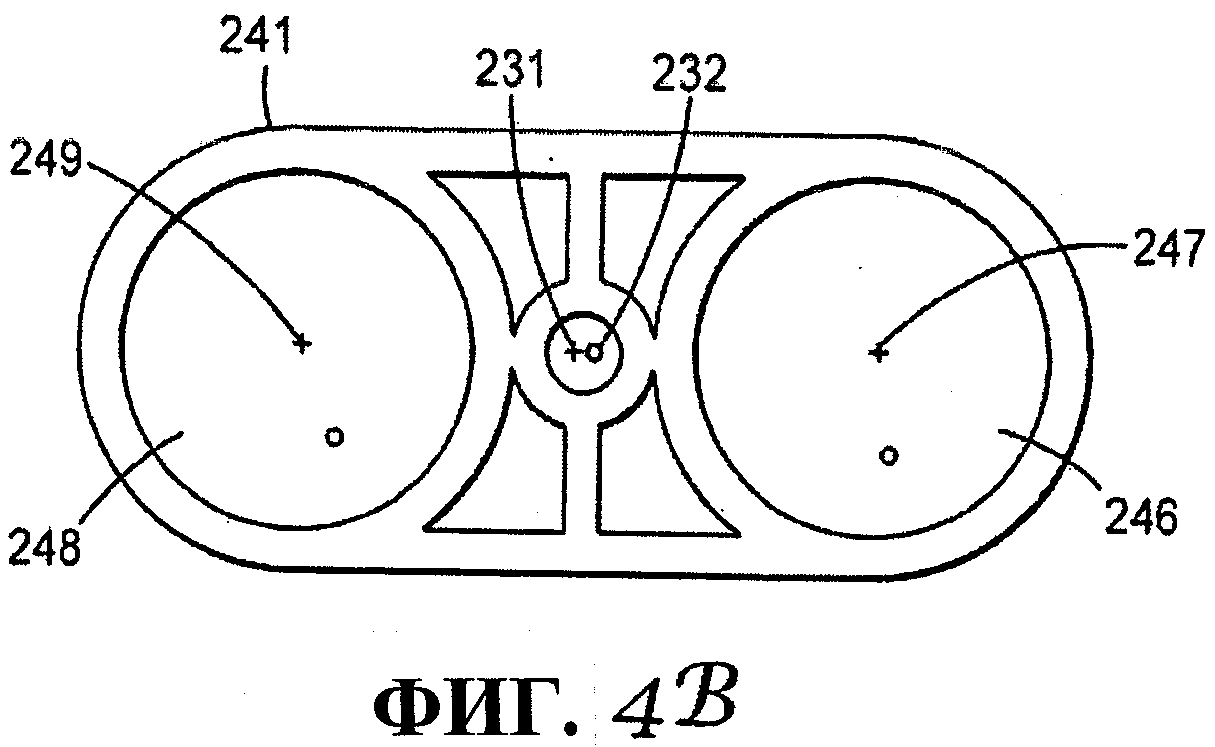

ФИГ.4В - вид в поперечном разрезе корпуса картриджа - альтернативного корпусу картриджа с ФИГ.3 и 4А.

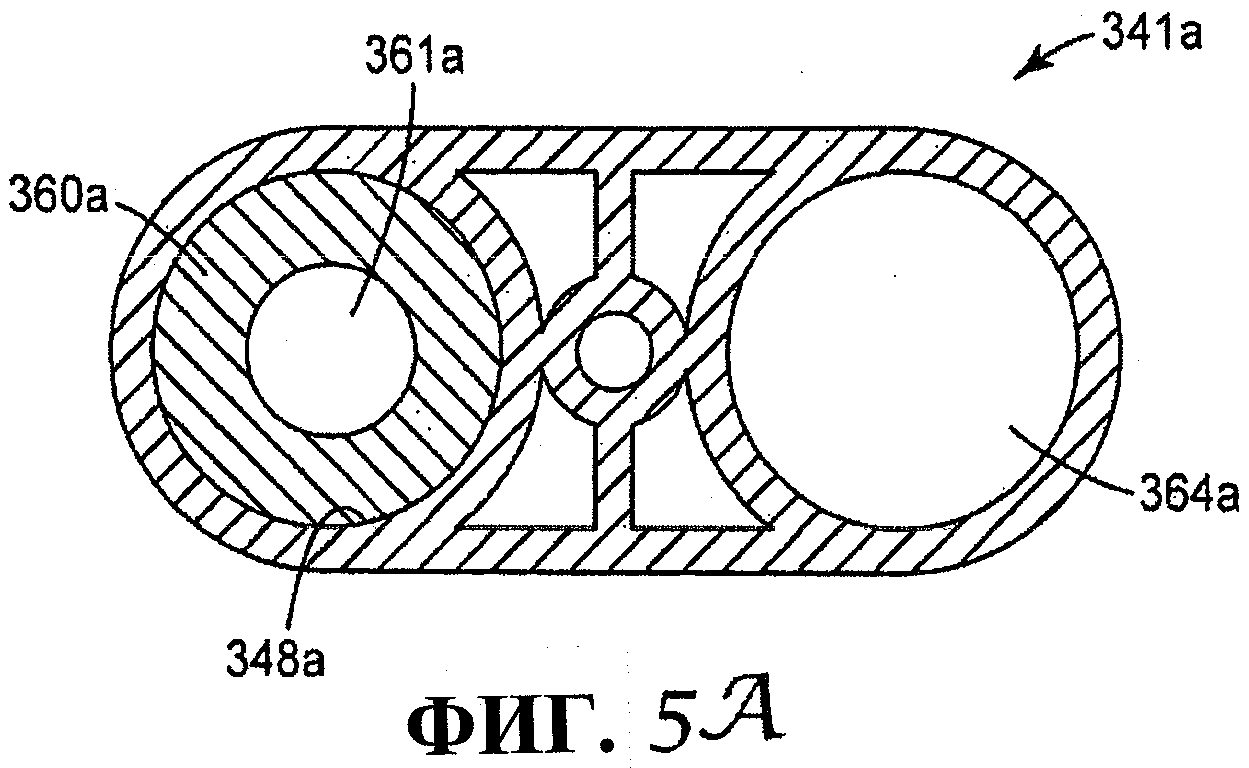

ФИГ.5А - вид в поперечном разрезе еще одного альтернативного корпуса картриджа вместе с прокладкой.

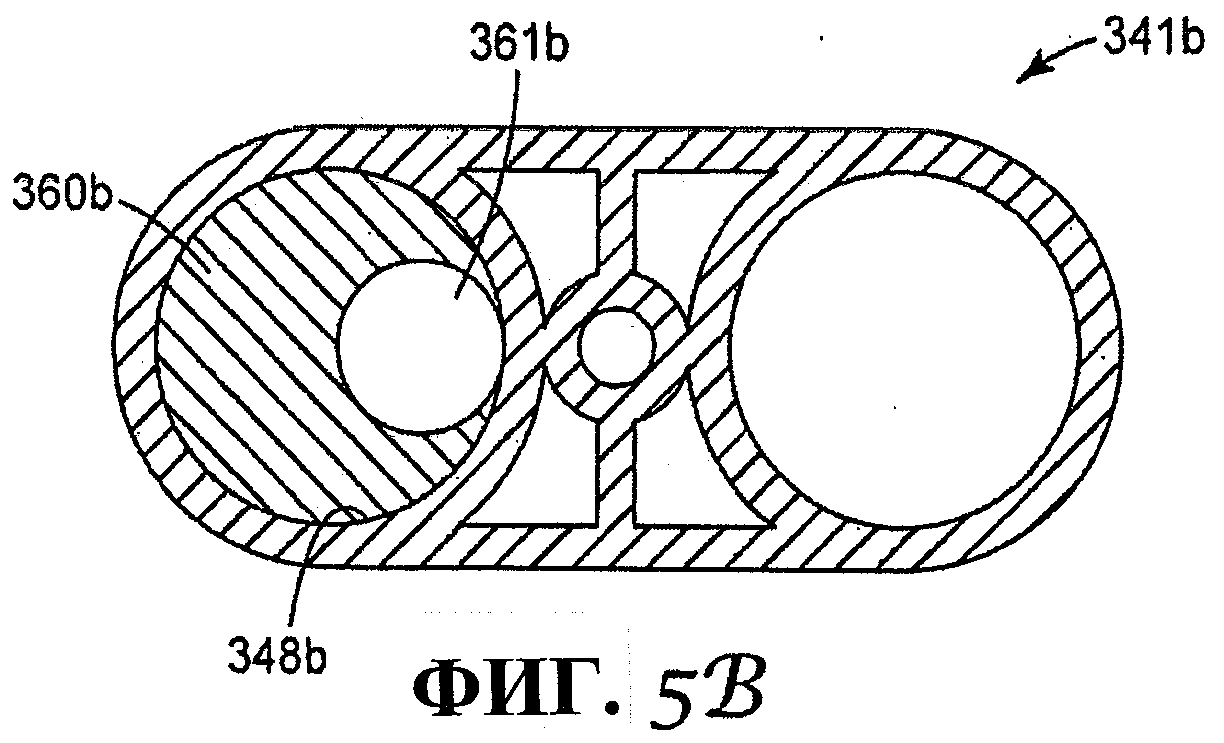

ФИГ.5В - вид в поперечном разрезе другого альтернативного корпуса картриджа вместе с прокладкой другого типа.

ФИГ.5С - вид в перспективе альтернативной прокладки, которая может использоваться в картридже в соответствии с данным изобретением.

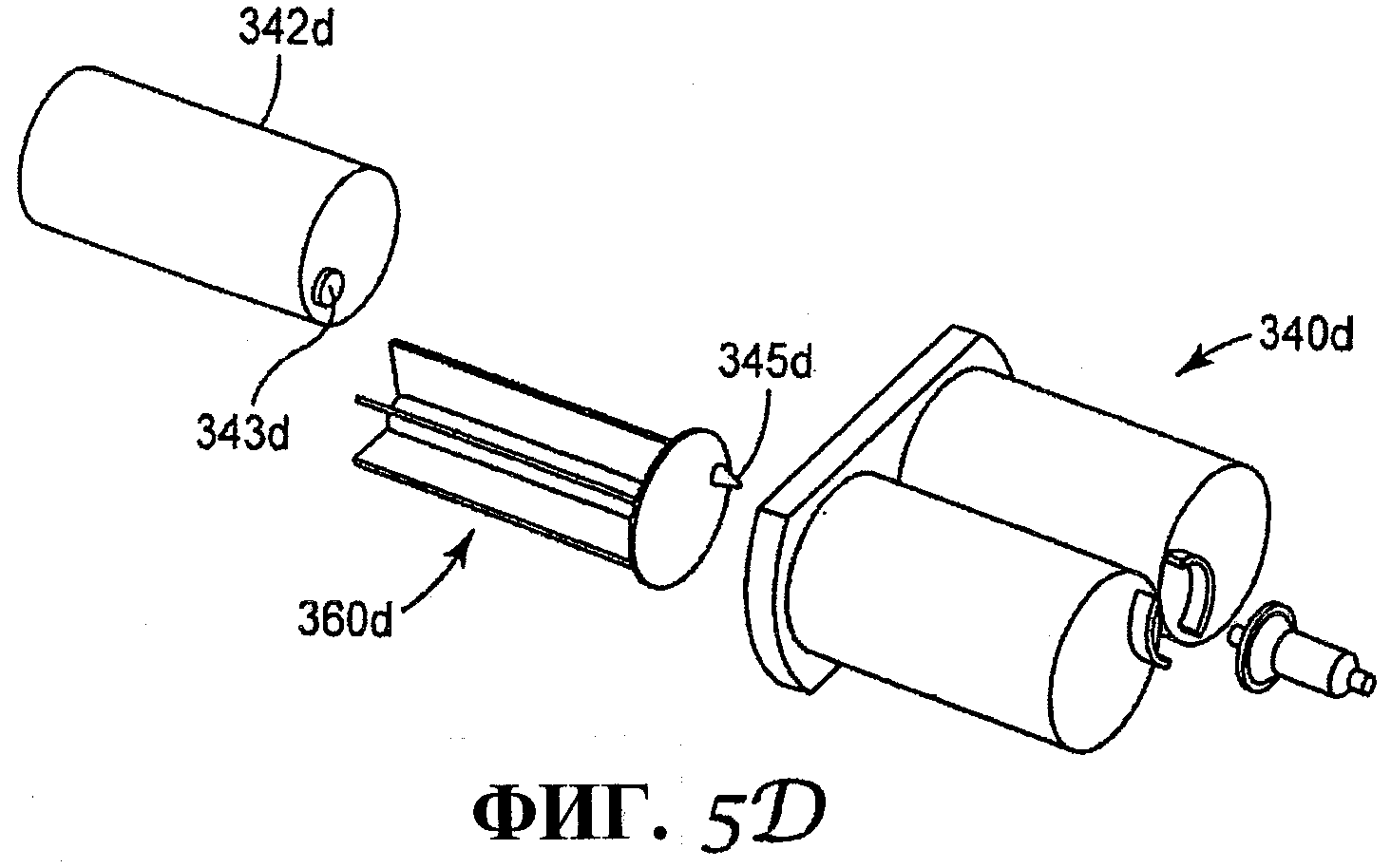

ФИГ.5D - пространственное изображение в перспективе другого альтернативного корпуса картриджа с прокладкой и контейнером, адаптированного для использования с данной прокладкой.

ФИГ.5Е - пространственное изображение в перспективе прокладки и контейнера с ФИГ.5D.

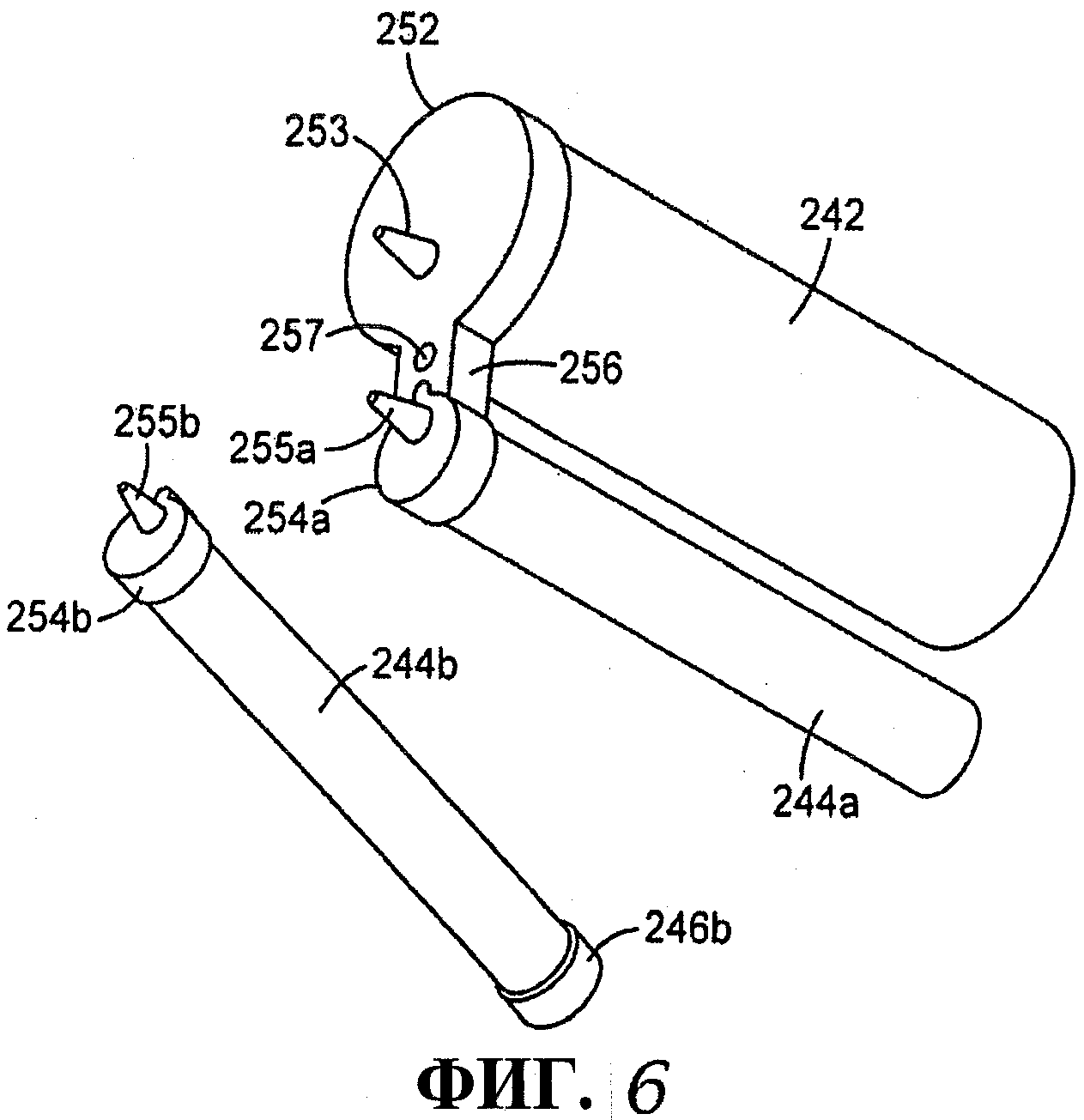

ФИГ.6 - вид в перспективе двухконтейнерной вставки, которая может использоваться с корпусом картриджа, вместе со сменным вторым контейнером.

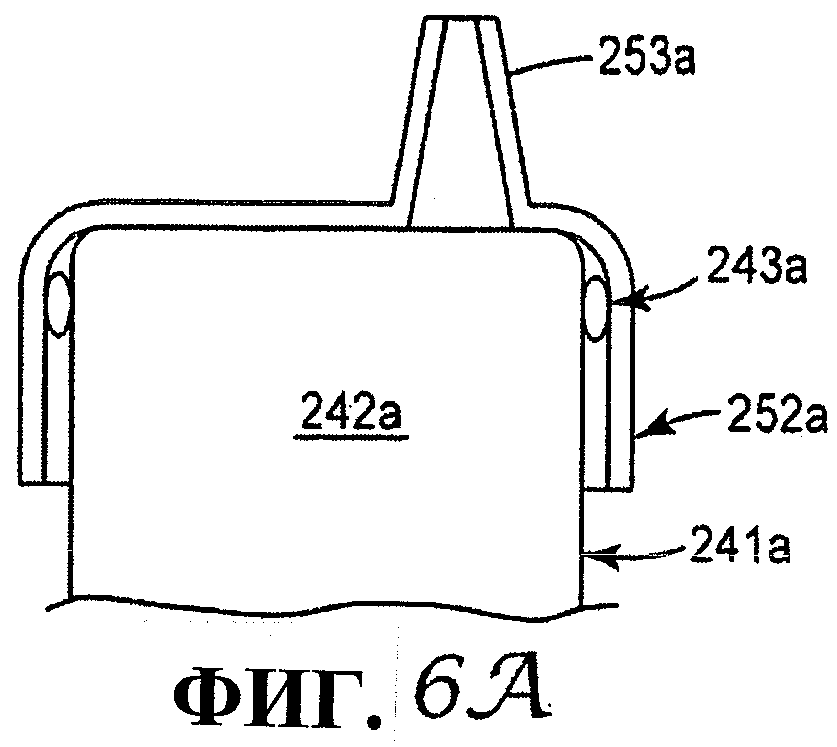

ФИГ.6A-6D - показаны различные, приводимые в качестве примера способы закрепления колпачка на складном контейнере.

ФИГ.7 - вид в поперечном разрезе одного образцового смесительного приспособления и метода для закрепления смесительного приспособления на корпусе.

ФИГ.7А - вид в перспективе еще одной образцовой конструкции для закрепления смесительного приспособления.

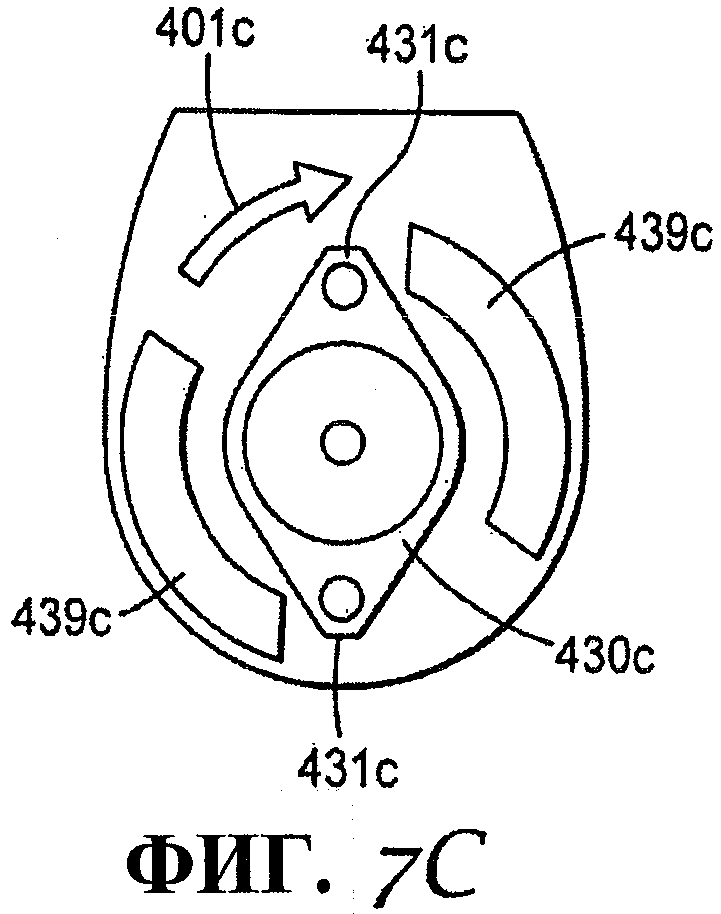

ФИГ.7В-7Е - образцовые альтернативные механизмы для фиксации смесительного приспособления в требуемом положении.

ФИГ.7F - пространственное изображение в перспективе еще одного смесительного приспособления и фиксирующая конструкция для закрепления смесительного приспособления.

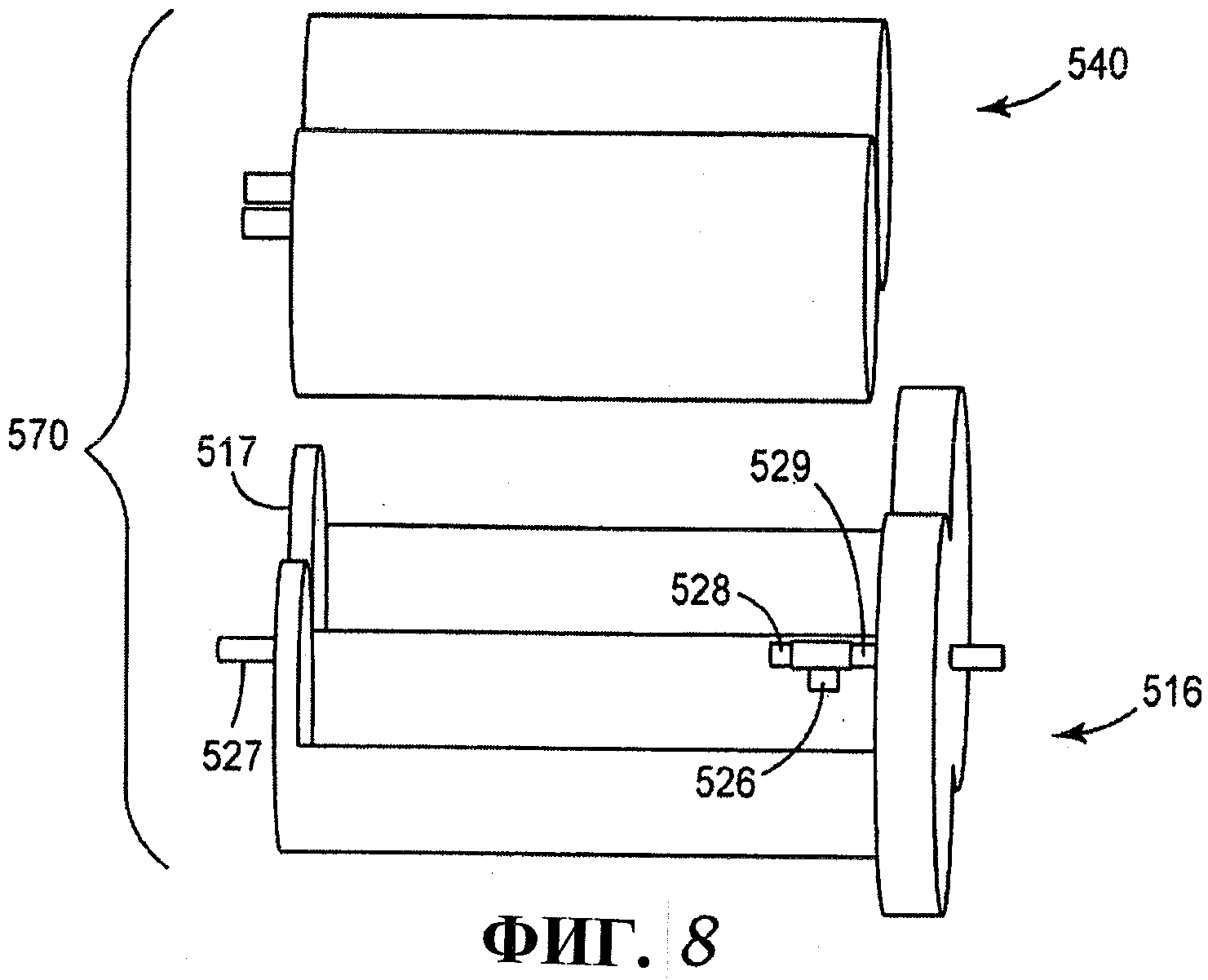

ФИГ.8 - пространственное изображение в перспективе еще одного конструктивного воплощения узла картриджа вместе с выдвижной осью привода смесителя.

ФИГ.9 - вид в перспективе противоположной стороны отделения в сборке картриджа из ФИГ.8.

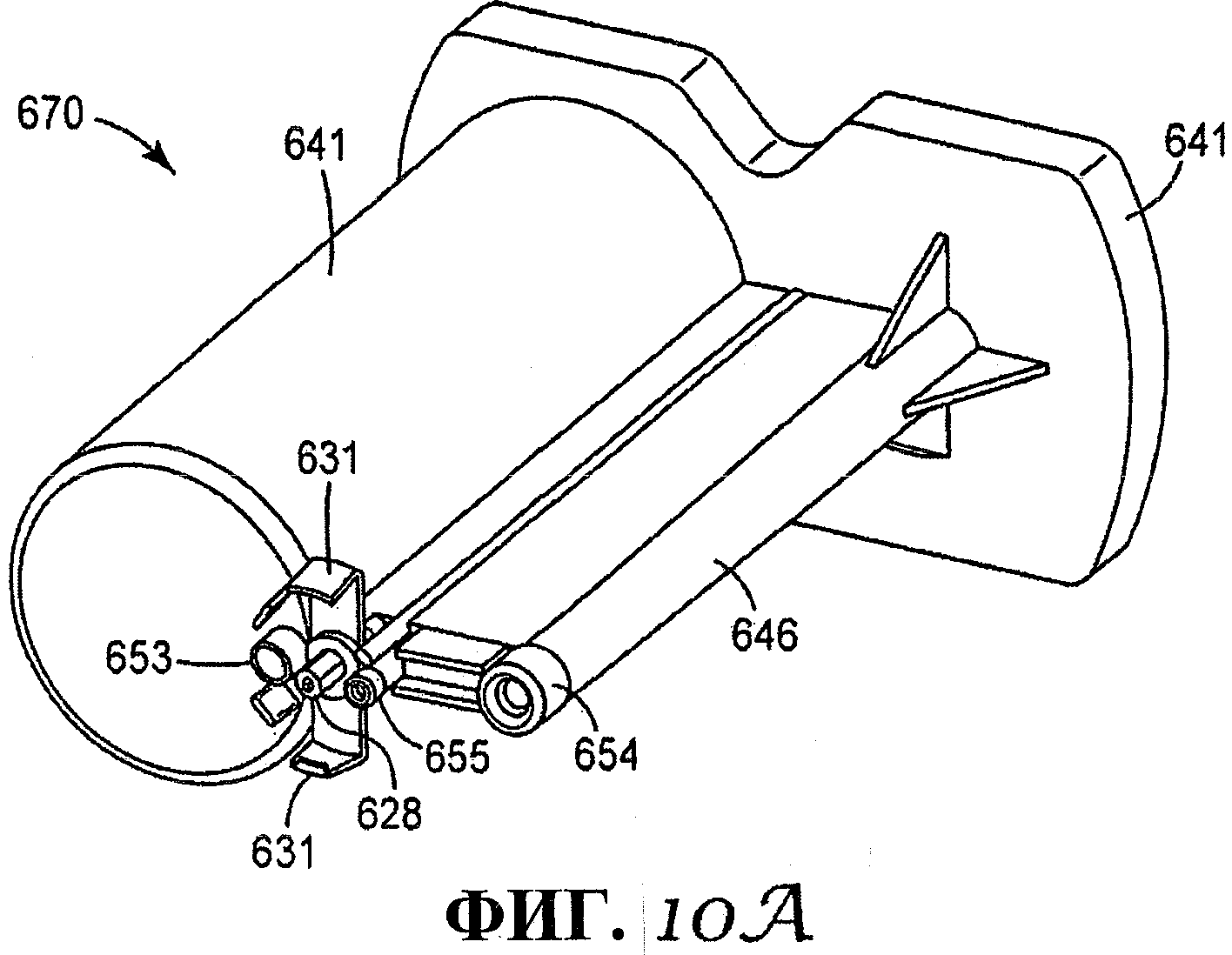

ФИГ.10А и 10В - показана еще одна образцовая сборка картриджа, которая может быть использована в связи с данным изобретением.

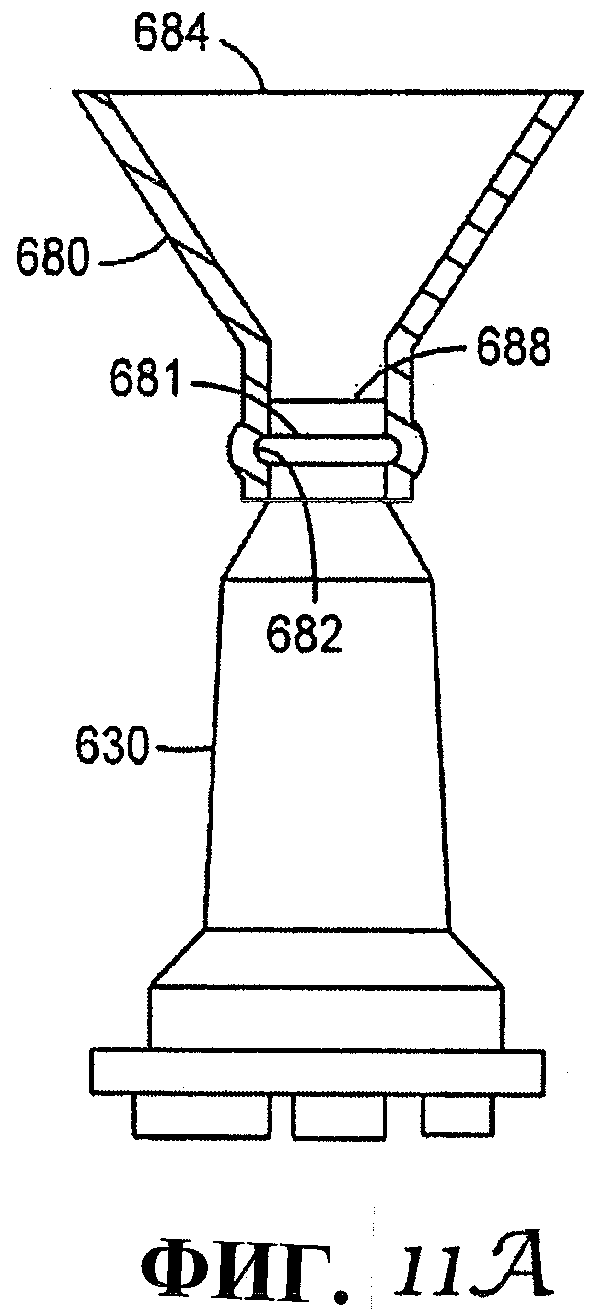

ФИГ.11А - показана одна образцовая насадка для формирования профиля потока на выпуске из смесительного устройства.

ФИГ.11В - вид в перспективе насадки для формирования профиля с ФИГ.11А.

ФИГ.12А и 12В - показаны альтернативные насадки для формирования профиля, которые могут использоваться для подачи многокомпонентного материала в выбранном профиле или форме.

Детализированное описание образцовых конструктивных воплощений

Для ссылки в нижеприводимых описаниях образцовых конструктивных воплощений использованы сопроводительные цифры, проставленные на рисунках, включенных в данный документ в качестве его составной части; на этих рисунках в иллюстративном виде показаны конкретные конструктивные воплощения, в которых данное изобретение может быть реализовано практически. Необходимо понимать, что можно использовать и иные конструктивные воплощения и вносить конструктивные изменения, оставаясь при этом в рамках данного изобретения.

Данное изобретение включает в себя способы смешивания двух или большего числа компонентов для образования отверждаемого многокомпонентного материала, а также подачи смешанного материала. Хотя описанные ниже конструктивные воплощения предусматривают работу с двумя компонентами, представленное изобретение может использоваться для получения многокомпонентного материала, состоящего из трех или большего числа компонентов, которые смешиваются в единой системе и подаются из нее.

Предпочтительно, чтобы смешивание осуществлялось в замкнутой системе, в которой бы компоненты подавались непосредственно из контейнеров в смесительную камеру при незначительном воздействии факторов внешней среды или вообще без такового. После смешивания многокомпонентный материал выдавливается для его дальнейшего использования из смесительной камеры. Предпочтительно, чтобы путь прохода компонентов из контейнеров в смесительную камеру был герметизирован таким образом, чтобы в смесительную камеру не попадал и не находился в ней воздух (кроме воздуха или газа, содержащегося в пустотелых элементах, которые могут присутствовать в одном или нескольких компонентах).

Термин «отверждаемый» - в том виде, в каком он использован в данном документе, - относится к многокомпонентным материалам, которые отверждаются (превращаются в необратимую твердую форму) после смешивания компонентов, используемых при составлении многокомпонентного материала. Отверждение может проходить с применением или требовать применения тепла и/или иных видов энергии, таких как электронный пучок, ультрафиолетовое излучение, видимый свет и т.п. В еще одной альтернативе отверждению может способствовать контакт с химическим катализатором, влагой и т.п. Вместо четко указанных в данном документе механизмов отверждения или дополнительно к ним могут использоваться и иные. Необратимое отверждение может сопровождаться полимеризацией, образованием поперечных связей или тем и другим. Перед отверждением предпочтительным может быть придание отверждаемому многокомпонентному материалу тягучей и/или текучей консистенции, с тем чтобы ему можно было придать различную форму, разгладить, разровнять мастерком, нанести из распылителя и т.п.

Среди потенциальных преимуществ представленного изобретения - возможность однородного смешивания компонентов при относительно различном их объемном соотношении, например, 1:1 или выше, 10:1 или выше, 20:1 или выше, 40:1 или выше, 50:1 или выше и т.п. Помимо этого, смешивание компонентов с относительно высокими объемными соотношениями может быть затруднено, если эти компоненты обладают относительно отличающимися соотношениями вязкости, например, 1:1 (или быть примерно равными по вязкости), 2:1 или выше, 5:1 или выше, 10:1 или выше, 20:1 или выше, 50:1 или выше, 100:1 или выше или даже 1000:1 или выше. Для решения этих проблем могут применяться образцовые приспособления и устройства, описанные в данном документе, равно как и другие механизмы, обеспечивающие эффективное решение проблем, с которыми можно столкнуться при смешивании и подаче многокомпонентных материалов с такими свойствами.

Методы и приспособления, описываемые в данном изобретении, могут использоваться для смешивания и подачи широкого ассортимента многокомпонентных материалов, таких как эпоксидные, уретановые, силиконовые, винилэфирные, полиэфирные, полисульфидные и т.п. составы. Одним из классов многокомпонентных материалов, с которым можно успешно применять методы и приспособления, описанные в данном изобретении, являются отверждаемые материалы для кузовного ремонта, используемые при ремонте поврежденных транспортных средств и другого оборудования (например, легковых автомобилей, грузовых автомобилей, водяных судов, мельничных лопастей, самолетов, прогулочных транспортных средств, ванных, емкостей для хранения, трубопроводов и т.п.). Отверждаемые материалы для кузовного ремонта могут в своем предпочтительном варианте включать в себя два вступающих в реакцию компонента (например, наполнителя и затвердителя), которые, смешиваясь друг с другом, образуют отверждаемый материал для кузовного ремонта. Объемное соотношение реагирующих компонентов может составлять порядка, например, 1:1 или выше (где это выше, например, 2:1, 3:1 и т.п.) для эпоксидных или уретановых компаундов и может составлять 20:1 или выше для ненасыщенных полиэфиров с использованием катализаторов на основе перекиси в качестве затвердителей. Вязкость двух реагирующих (химически активных) компонентов может быть одинаковой или отличаться - смешивание и подача из диспенсера отверждаемого материала для кузовного ремонта - ответственная задача, в результате она, как правило, выполняется вручную. Такое перемешивание вручную, как было указано выше, может привести к захвату воздуха, неполному смешиванию и нарушению объемного соотношения компонентов.

В состав компонента-наполнителя отверждаемых материалов для кузовного ремонта могут входить, например, ненасыщенная полиэфирная смола, тальк, глины, пигменты, дисперсионные стабилизирующие добавки (например, аморфная двуокись кремния), стеклянные микрошарики и т.п. В состав наполнителя также могут входить ненасыщенные реактивные растворители, как, например, стирол, а также добавки, повышающие степень адгезии отверждаемого многокомпонентного материала к поверхностям, на которых обычно производится ремонт, таким как алюминиевые, оцинкованные стальные, Е-покрытия, грунтовые покрытия, красочные и т.п. Адгезивные добавки могут обладать, к примеру, функциональными характеристиками ангидридного, кремневодородного или аминового порядка; кроме того, адгезивные добавки могут включаться в структуру базовых смол, а могут и не включаться в нее. Вязкость наполнителя может превышать 100000 сантипуазов. В состав наполнителя могут включаться также вещества, ускоряющие процесс отверждения. В качестве соответствующего затвердительного компонента отверждающего материала для кузовного ремонта может использоваться полиэфирный пластификатор, смешанный с катализатором (например, перекисью), пигмент, краситель и т.п. Консистенция затвердителя может варьироваться от пастообразной до водянистой - хотя затвердитель может обладать меньшей вязкостью в сравнении с соответствующим наполнителем. В некоторых материалах для кузовного ремонта затвердитель может иметь вязкость 200000 сантипуазов или менее.

При смешивании и подаче отверждаемых материалов для кузовного ремонта этот смешанный отверждаемый материал для кузовного ремонта из диспенсеров, составляющих предмет данного изобретения, может подаваться на отдельный скребок или иное приспособление, используемое для нанесения его на восстанавливаемую поверхность. Альтернативно, диспенсер может применяться для нанесения смешанного отверждаемого материала для кузовного ремонта непосредственно на восстанавливаемый участок. В некоторых случаях диспенсер может применяться для нанесения тонкого слоя отверждаемого материала для кузовного ремонта с последующим нанесением более толстого слоя до момента полного затвердевания начального, более тонкого слоя (эту технологию можно назвать нанесение «влажного на невысохший» слой). Некоторые методики предусматривают зачистку восстанавливаемой поверхности и/или нанесение на нее грунтового покрытия перед нанесением отверждаемого материала для кузовного ремонта. В некоторых конструктивных воплощениях роль грунтовки выполняет сам отверждаемый материал для кузовного ремонта.

На ФИГ.1 изображен один образцовый диспенсер 10, в состав которого входит пистолетная рукоятка 12, выступающая из центрального кожуха 14. В конструкцию изображенного диспенсера 10 входит источник питания 20 (например, аккумуляторная батарея), в рабочем порядке подключаемая к электродвигателю 22 с помощью гашетки 21. В конструкцию диспенсера 10 также включен отсек 16, в котором расположены контейнеры 42 и 44 с компонентами, которые должны смешиваться. Контейнеры, используемые для подачи компонентов многокомпонентных материалов, могут в предпочтительном варианте содержать фиксированные объемы компонентов, когда, например, объем компонента в контейнере может составлять 5000 кубических сантиметров или менее или, в некоторых случаях, 2000 кубических сантиметров или менее.

Двигатель 22 в рабочем порядке подсоединяется к шариковому винту 24 таким образом, что электродвигатель 22 проворачивает винт 24 по оси 11. При проворачивании винта 22 винт приводит в движение толкатель 25, перемещающийся вдоль по оси 11, при этом дирекционное управление перемещением толкателя 25 вдоль оси осуществляется, например, выбором направления вращения винта 24.

Диспенсер 10 включает в себя также плунжеры 26, в рабочем порядке подсоединяемые к толкателю 25 таким образом, что толкатель 25 перемещается в направлении отсека 16 и плунжеры 26 подаются вперед в отсек 16, выдавливая компоненты, находящиеся в контейнерах 42 и 44 в смесительное устройство 30, закрепленное на кожухе 14.

Контейнеры 42 и 44 в предпочтительном варианте могут быть скомпонованы таким образом, чтобы образовался канал прохода флюида из контейнеров 42 и 44 в смесительное устройство 30. В изображенном конструктивном воплощении материал из контейнера 42 проходит по каналу 43 в смесительное устройство 30 и материал из контейнера 44 проходит по каналу 45 в смесительное устройство 30.

В случае если в качестве смесительного устройства 30 используется динамический смеситель, включающий в себя один или большее число подвижных элементов, расположенных внутри смесительной камеры (как, например, смеситель 30, изображенный на ФИГ.1), в предпочтительном варианте в конструкцию диспенсера 10 также должны быть включены компоненты, необходимые для приведения динамического смесителя в работу. В конструктивном воплощении, изображенном на ФИГ.1, в конструкцию диспенсера 10 входит приводная ось смесителя 28, которая в предпочтительном варианте может проходить через отсек 16 до касания динамического смесителя 30. Приводная ось смесителя в предпочтительном варианте сцепляется с динамическим смесителем 30 для управления перемещающимися элементами смесителя 30.

Помимо приводного вала 28, в конструкцию диспенсера 10 также входит устанавливаемая по выбору коробка передач 29, подсоединяемая в рабочем порядке как к ходовому винту 24, так и к приводной оси смесителя 28. Коробка передач 29 в предпочтительном варианте способна регулировать скорость вращения приводной оси смесителя 28 таким образом, чтобы она отличалась от скорости проворачивания ходового винта 24. Во многих случаях предпочтительным может быть случай, когда приводная ось смесителя вращается с более высокой скоростью, чем винт 24 (при том что в отдельных случаях более предпочтительной может быть и иная скорость). Коробка передач 29 способна обеспечивать фиксированное приращение скорости вращения или селективное регулирование относительных скоростей проворачивания винта 24 и приводной оси смесителя 28.

На основе конструкции диспенсера 10 могут быть выполнены различные вариации, не выходящие за рамки представляемого здесь изобретения. К примеру, вместо того, чтобы запитывать рабочие плунжеры 26 и динамический смеситель 30 от одного электродвигателя, в данной схеме можно применить два или большее число отдельных электродвигателей (это может позволить отказаться от некоторых элементов, таких как, например, коробка передач 29). Кроме того, смеситель, используемый в связи с данным диспенсером, может быть статическим смесителем, что позволит отказаться от энергии, необходимой для эксплуатации смесителя.

В еще одном варианте вместо винта 24 и толкателя 25, изображенных в связи с диспенсером 10, для приведения в действие плунжеров 26 могут использоваться альтернативные механизмы. Например, плунжеры 26 могут приводиться в действие с помощью цепной передачи, рейки и ведущей шестерни, гидравлически и т.п. В некоторых случаях для управления диспенсером 10 может все же использоваться двигатель 22, но этот двигатель может быть пневматическим, запитываемым, например, от воздушного компрессора (при этом воздушная линия, подсоединяемая к диспенсеру 10, в предпочтительном варианте не должна ограничивать возможность использования диспенсера как «мобильного» диспенсера, в соответствии с описываемым в данном документе).