Способ получения графена в условиях низких температур - RU2701920C2

Код документа: RU2701920C2

Чертежи

Описание

Способ получения относится к области наноэлектроники и спинтроники и может быть использован для среднесерийного производства графен-содержащих логических компонентов приборов наноэлектроники, композитных материалов для автомобильной промышленности, биомедицины, аэрокосмического сектора.

Известны методы получения графена: механическое отщепление от монокристалла графита [1], метод каталитической реакции крекинга углеродосодержащих газов на поверхности монокристаллических пленок и монокристаллов переходных металлов (метод CVD) [2], термическая графитизации поверхности монокристалла карбида кремния [3] и сегрегация [4]. Заявленной способ относится к последнему из них.

Известен способ получения металлсодержащегося углеродного наноматериала, основанный на осаждении на подложку в вакууме металла и графита [5]. Способ заключается в том, что металл осаждается термическим испарением, а графит - испарением импульсным дуговым разрядом и осаждением с помощью компенсированных бестоковых форсгустков углеродной плазмы плотностью 5⋅1012-1⋅1013 см-3, длительностью 200-600 мкс, частотой следования 1-5 Гц, стимулируемой в процессе осаждения инертным газом в виде потока ионов с энергией 150-2000 эВ, направляемый перпендикулярно потоку форсгустков плазмы. После осаждения осуществляется отжиг подложки в среде азота при температуре 150-500°С в течение 1-10 мин. При этом используется подложка из кремния с собственной проводимостью, а в качестве металла используется металл, выбранный из группы, включающей кадмий; композицию из серебра и никеля; композицию из серебра, никеля и кадмия. Недостатком известного способа, по сравнению с заявленным, является высокая стоимость получения графена за счет применения более сложного технологического процесса, который включает отжиг в среде азота, использование импульсного дугового разряда и бестоковых форсгустков углеродной плазмы стимулированных инертным газом.

Известен способ получения графеновых слоев на изолирующей подложке с использованием каталитической пленки металла [6]. Способ заключается в том, что на изолирующую подложку (такую как кремний, кварц, стекло, сапфир или нитрид бора) наносится медная пленка толщиной от 10 нм до 1 мкм, и на ее поверхность методом CVD при температурах от 300°С до 1050°С наносится углеродосодержащий прекурсор (метан, этилен, ацетилен, этанол, бензен, метанол, углеродосодержащие полимеры, наноуглеродные материалы, или их комбинация). Вследствие низкой растворимости углерода в меди, прогрев при температурах CVD (лучше всего от 800 до 900°С) приводит к проникновению атомов углерода сквозь медную пленку, и на границе подложка-медь формируется одно-, би- или многослойный графен. После этого оставшийся на поверхности слой углерода убирают, например, в кислородной плазме (мощность 60 Вт, длительность 6 минут), а пленку меди растворяют, например, травлением в Fe(NO3)3. Недостатком известного способа, по сравнению с заявленным, является высокая стоимость получения графена за счет применения многоступенчатого технологического процесса, который включает подготовку изолирующей подложки с нанесением медной пленки, использования метода CVD или аналогичных методов нанесения углеродосодержащих прекурсоров, высокотемпературный прогрев (до 1050°С).

Известен способ низкотемпературного осаждения графена на стекло и связанные с этим изделия/устройства, описанный в патенте [7]. Метод заключается в том, что на поверхность стекла или кремния осаждается пленка никеля толщиной 200 нм (при помощи испарителя «Cooke SJ-20» при давлении 20 мТорр). После осаждения осуществляется отжиг при температурах 800-900°С в течение 5 минут в потоке гелия (при давлении 2 Торр или атмосферном), а затем в течение 1-2 минут в потоке смеси углеродосодержащего газа (метана или ацетилена) с водородом или без него. После этого осуществлялся отжиг при температуре 350-600°С в течение 10 мин - 3 часов. В результате данного процесса на верхней поверхности никелевой пленки и на границе пленки с подложкой формируется графен. Как и для предыдущего известного способа недостатком, по сравнению с заявленным, является высокая стоимость получения графена за счет применения многостадийного технологического процесса.

Способ [8] получения графена большой площади на положке высокоориентированного пиролитического графита (ВОПГ) с использованием каталитического слоя металла (Ni, Pt, Со, Fe, Cr, Cu, Mn, Rh, Ti, Pd, Ru, Or). В данной технологии, как и в заявленной, на начальном этапе подготавливается углеродсодержащая подложка ВОПГ, затем в условиях вакуума наносится каталитический слой металла и на заключительном этапе проводится отжиг в диапазоне температур от 350°С до 1600°С системы при временах экспозиции от 1 сек до 200 часов. После формирования графена каталитический слой металла может быть удален химическим способом. В той же технологии указывается, что наиболее приемлемая температура отжига находится в диапазоне от 500°С до 1600°С при временах экспозиции от 1 сек до 200 часов.

Недостатком способа является графитизация поверхности Ni/ВОПГ (при описании метода авторы патента не учитывают формирование второго и последующих слоев графена [8]), которая возникает при использовании указанных параметров (эксперимент №1: толщина каталитического слоя Ni - 300 нм, температура отжига - 800°-850°С, время отжига - 28 часов; эксперимент №3: толщина каталитического слоя Ni - 300 нм, температура отжига - 800°С, время отжига - 18 часов; эксперимент №4: толщина каталитического слоя Ni - 300 нм, температура отжига - 600°С, время отжига - 28 часов). Другим недостатком известного способа является соотнесение полученного технического результата для каталитического слоя Ni на обширный круг металлов (Ni, Pt, Со, Fe, Cr, Cu, Mn, Rh, Ti, Pd, Ru, Os), не дающего практического руководства по применению технологии для других каталитических слоев.

Заявленное изобретение свободно от этих недостатков.

Техническим результатом заявленного изобретения является улучшение кристаллической структуры на единице площади (итоговое качество кристаллической структуры определяется количеством разноориентированных доменов графена на единице площади). Указанный технический результат достигается за счет расчета оптимальной толщины каталитического слоя металла VIII группы 4-го периода (16 нм) и оценки времени и температуры (для Ni/ВОПГ до 300°С, для Со/ВОПГ до 350°С, время отжига 15 минут) отжига на основе применения поверхностно-чувствительных методов диагностики. Итоговое качество кристаллической структуры графена и наличие графитизации поверхности характеризуется с помощью взаимодополняющих поверхностно-чувствительных методов (рентгеновская и ультрафиолетовая фотоэлектронная спектроскопия (РФЭС и УФЭС), дифракция медленных электронов (ДМЭ), сканирующая электронная микроскопия (СЭМ)).

Технический результат, достигаемый заявленным способом производства графена в условиях низких температур, состоит в уменьшении числа разнонаправленных доменов графена на микромасштабе.

За счет использования в качестве каталитического слоя Со уменьшено в 1.5 раза количество разнонаправленных доменов на единицу площади.

Сущность заявленного изобретения поясняется на Фиг. 1 - Фиг. 5.

На Фиг. 1 приведена схема заявленного изобретения: на исходную базовую подложку высокоориентированного пиролитического графита (1), очищенную от посторонних загрязнений в условиях сверхвысокого вакуума наносится каталитический слой металла VIII группы 4-го периода (либо Ni, либо Со) толщиной 16 нм (2), после чего сформированная система отжигается в условиях низких температур в диапазоне 300-350°С, и в результате на поверхности формируется однослойный графен (3).

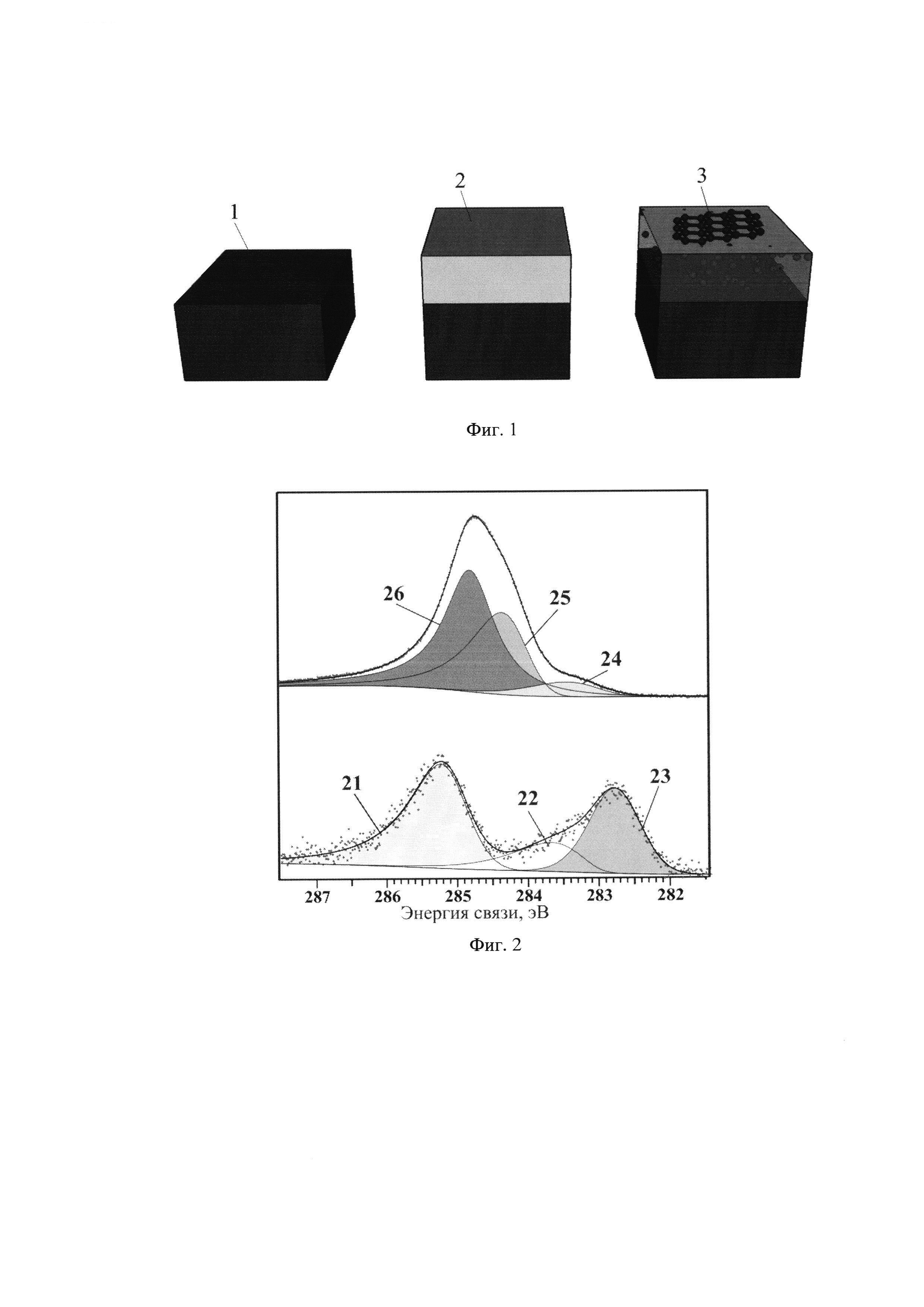

На Фиг. 2 представлены результаты РФЭС-измерений каталитического слоя Ni, напыленного на ВОПГ, до (внизу) и после (вверху) отжига и формирования графена.

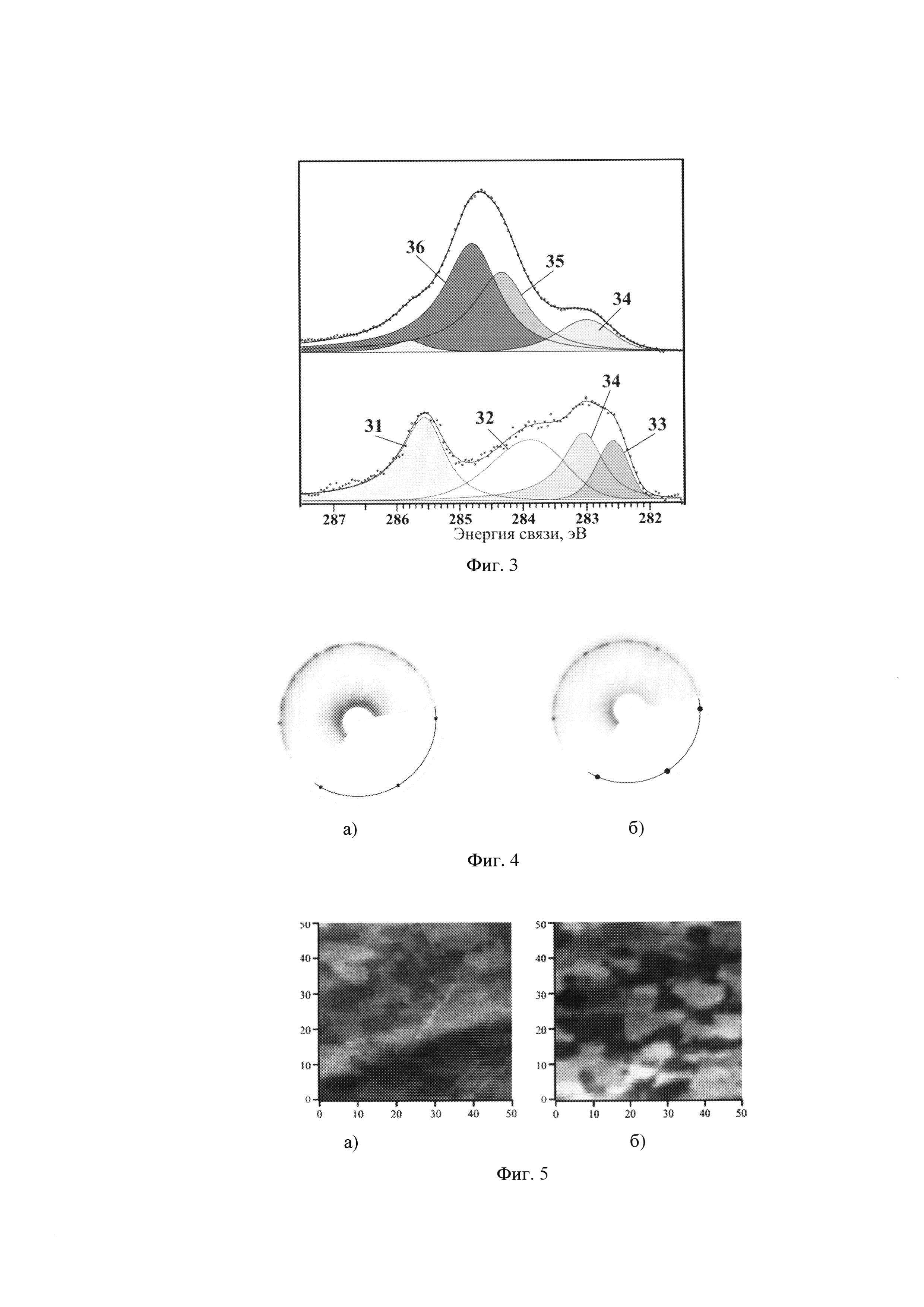

На Фиг. 3. представлены результаты РФЭС-измерений каталитического слоя Со, напыленного на ВОПГ, до (внизу) и после (вверху) отжига и формирования графена.

На Фиг. 4 приводятся картины ДМЭ графена, сформированного на каталитическом слое Ni (а) и Со (б).

На Фиг. 5 представлены СЭМ изображения систем (область 50×50 мкм): (а) Ni/ВОПГ, (б) графен/Ni/ВОПГ.

Заявленное изобретение было апробировано на кафедре Электроники твердого тела Физического факультета Санкт-Петербургского государственного университета (СПбГУ). Конкретные примеры реализации приведены ниже:

Пример 1.

Способ получения графена, реализуемый по схеме, приведенной на Фиг. 1, с использованием никеля в качестве металла для каталитического слоя.

В качестве монокристаллической ориентирующей углеродсодержащей подожки использовался высокоориентированный пиролитический графит (ВОПГ). Получение исходной чистой поверхности в условиях сверхвысокого вакуума происходило в два этапа: предварительное отшелушивание поверхности с последующим скалыванием в условиях сверхвысокого вакуума при ~1⋅10-9 мбар, и последующее обезгаживание при температуре ~700°С до давления лучше чем ~5⋅10-9 мбар. После этого проводился контроль качества подложки ВОПГ по всей поверхности с помощью ДМЭ и ФЭС в области C1s электронного уровня.

На подготовленную поверхность подложки ВОПГ при тех же сверхвысоковакуумных условиях наносился каталитический слой Ni толщиной 16 нм со скоростью ~0.15 нм/мин. Толщина пленки оценивалась с помощью кварцевых микровесов.

Система Ni/ВОПГ отжигалась при низкой температуре 300°С в течении 15 минут при давлении лучше чем ~5⋅10-9 мбар. Контроль температуры системы осуществлялся с помощью однолучевого инфракрасного пирометра Keller MSR PZ20 AF02 и термопары, смонтированной непосредственно на образце.

Синтез графена в условиях низких температур сопровождается формированием в приповерхностной области промежуточной карбидной фазы (Ni2C), которая с повышением температуры до 300°С трансформируется в графен. Это подтверждается результатами РФЭС-исследований тонкой структуры внутреннего уровня углерода C1s. На Фиг. 2 представлены C1s спектры с разложением на спектральные компоненты, каждая из которых соответствует определенному химическому состоянию атомов углерода. На Фиг. 2 (снизу) приведен спектр системы Ni/ВОПГ, полученный после напыления пленки металла. По спектру видно, что в образце есть углерод, растворенный в каталитическом слое (компонента 22), адсорбированные во время напыления углеродсодержащие молекулы на поверхности пленки (компонента 21), и углерод, связанный с металлом (карбид Ni3C (компонента 23)).

После формирования графена на поверхности системы, как показано на Фиг. 2 (сверху), в структуре линии C1s содержится 3 компоненты. Компонента 24 соответствует оставшемуся в приповерхностной области образца карбиду (Ni2C). Компонента с энергией связи 284.5 эВ (25) соответствует углероду, находящемуся в структурах с sp2 - и С-С связями: двуслойном и многослойном графене. Компонента с энергией связи 285.0 эВ (26) соответствует монослойному графену, связанному с нижележащей пленкой металла. Из этого следует, что на поверхности сформировался одно- и двуслойный графен, занимающий практически всю площадь образца.

На Фиг. 5 показаны СЭМ изображения поверхности до и после отжига системы Ni/ВОПГ. Светлые участки (Фиг. 5(б)), соответствуют доменам графена, средний размер которых составляет ~10 мкм. Темные участки, соответствуют нижележащему слою атомов. Наличие участков поверхности разной высоты, приводит к локальному изменению работы выхода образца, тем самым формируя, контрастное СЭМ изображение. Данные СЭМ соотносятся с измерениями ДМЭ (Фиг. 4 (а)).

Пример 2.

В качестве каталитического слоя металла VIII группы 4-го периода, наносимого на базовую подложку ВОПГ, можно использовать другой переходный металл - Со. Получение графена также происходило по процедуре, показанной на Фиг. 1. Отличие от процедуры, описанной в примере 1, заключалось в использовании температуры последующего прогрева в 350°С.

Результаты РФЭС-исследований тонкой структуры внутреннего уровня углерода C1s с разложением на спектральные компоненты в процессе формирования графена на системе Со/ВОПГ представлены на Фиг. 3. После напыления каталитического слоя Со (Фиг. 3 (снизу)) видно, что в образце есть углерод, растворенный в толщине пленки (компонента 32), адсорбированные во время напыления углерод со держащие молекулы на поверхности пленки (компонента 31) и углерод, связанный с металлом (карбиды Со3С (компонента 33) и Со2С (компонента 34)).

После формирования графена на поверхности системы, как показано на Фиг. 3 (сверху), в структуре линии C1s содержится 3 компоненты, аналогично результату в примере 1. Компонента 36 соответствует монослойному графену, связанному с нижележащим каталитическим слоем. Компонента 35 соответствует двуслойному и многослойному графену. Компонента 34 соответствует оставшемуся в приповерхностной области образца карбиду (Со2С).

Электронная структура графена, сформированного данным способом, идентична графену, полученному другими способами. Однако на микромасштабе число разноориентированных доменов графена увеличивается из-за особенности кристаллической структуры базовой подложки ВОПГ. Уменьшение числа разнонаправленных доменов графена на микромасштабе достигается за счет использования каталитического слоя Со вместо Ni. О данном обстоятельстве свидетельствуют ярко выраженные рефлексы на картине ДМЭ для каталитического слоя Со на Фиг. 4(б), по сравнению с картиной ДМЭ для графена на пленке никеля (Фиг. 4(a)).

Приведенные выше примеры доказывают достижение технического результата и позволяют использовать заявленный способ производства графена в качестве рентабельного. Графен, полученный заявленным способом, можно использовать в качестве базового компонента для производства логических элементов наноэлектроники и спинтроники (таких как графеновый спиновый фильтр, полевой транзистор) и композитных материалов для автомобильной промышленности, биомедицины, аэрокосмического сектора.

Использованная литература

1. А.K. Geim, et al., Nature Materials, 6,183-191 (2007).

2. A.

3. K.V. Emtsev, et al., Physical Review B, 77, 155303-13 (2008).

4. J.C. Hamilton, et al., Surf. Sci. 91, 199-217 (1980).

5. Патент RU 2 499 850 C1.

6. Патент US 8,685,843 B2.

7. Патент WO 2014/151276 A1.

Реферат

Изобретение относится к наноэлектронике, спинтронике, автомобильной промышленности, биомедицине, аэрокосмическому сектору и может быть использовано для среднесерийного производства графенсодержащих композитных материалов и логических компонентов приборов. На подложку из высокоориентированного пиролитического графита наносят каталитический слой металла VIII группы 4-го периода толщиной 16 нм. Затем проводят отжиг в условиях сверхвысокого вакуума при температурах от 300 до 350 °С в течение не менее 15 минут. Полученный в условиях низких температур графен анализируют методом рентгеновской фотоэлектронной спектроскопии (РФЭС). Кристаллическую структуру графена исследуют методами дифракции медленных электронов (ДМЭ) и сканирующей электронной микроскопии (СЭМ). При использовании никеля в качестве металла VIII группы 4-го периода отжиг проводят при 300 °С, а при использовании кобальта – при 350 °С. Изобретение позволяет уменьшить количество разнонаправленных доменов графена на единицу площади в 1,5 раза. 2 з.п. ф-лы, 5 ил., 2 пр.

Комментарии