Устройство для измерения давления - RU2330252C2

Код документа: RU2330252C2

Чертежи

Описание

Настоящее изобретение относится к устройству для измерения давления.

Подобное устройство для измерения давления известно, например, из заявки DE 19731420 А1. Описанное в этой заявке устройство используется для измерения давления во впускном трубопроводе двигателя внутреннего сгорания (ДВС) и имеет гибридную интегральную схему (ГИС), подложка которой расположена в корпусе этого устройства. В корпусе такого устройства имеется образующая полость измерения давления первая полость, в которой размещен расположенный на подложке чувствительный элемент и которая соединена с впускным трубопроводом присоединением для подвода давления и герметично отделена от окружающего пространства и от имеющейся в корпусе второй полости клеевым герметиком. Во второй полости корпуса, образующей полость электрического соединения, размещены гибкие металлические проводники, электрически соединяющие электрические выводы на подложке с контакт-деталями штекерного разъема.

Из DE 19961776 A1 известно устройство для измерения давления, имеющее корпус, в котором расположена подложка с чувствительным элементом и электрическими выводами и который имеет первую полость, внутри которой заключен этот чувствительный элемент и которая сообщается с первым каналом подвода давления, образованным первым присоединением для подвода давления, вторую полость, которая герметично отделена от первой полости и внутри которой заключены по меньшей мере указанные электрические выводы, и третью полость, которая герметично отделена от первой полости и второй полости и сообщается со вторым каналом подвода давления, образованным вторым присоединением для подвода давления.

Недостаток известного устройства состоит в том, что при его изготовлении приходится создавать три уплотнения, независимых друг от друга, что, в свою очередь, усложняет и удорожает производство. При этом корпусную часть приходится переворачивать и устанавливать на другую корпусную часть, в процессе чего упавшие капли клея могут загрязнить подложку чувствительного элемента.

В отличие от известного из DE 19961776 A1 устройства корпус предлагаемого в изобретении устройства состоит из первой корпусной детали и второй корпусной детали, на участке взаимного прилегания первой корпусной детали и второй корпусной детали расположено уплотнение, герметично отделяющее первую полость корпуса от второй его полости, причем это уплотнение между первой и второй корпусными деталями имеет круговой участок, расположенный на участке взаимного прилегания первой корпусной детали и второй корпусной детали, и внутренний участок, который по типу перемычки соединяет между собой противолежащие стороны этого кругового участка и который уплотняет переходный участок в стыке между подложкой и перегородкой, выполненной на второй корпусной детали и отделяющей первую полость корпуса от второй его полости.

Преимущество предлагаемого в изобретении устройства для измерения давления состоит в возможности расширить область его применения и в соответствии с этим в возможности его использования, например, для измерения давления отработавших газов (ОГ), что имеет важное значение прежде всего при установке в системах выпуска ОГ дизельных двигателей фильтров для улавливания твердых частиц или частиц сажи. Предлагаемое в изобретении решение позволяет использовать применявшуюся до настоящего времени исключительно в датчиках абсолютного давления концепцию, основанную на устранении связи между возникающими в конструкции механическими напряжениями за счет использования герметичных клеевых соединений, а также за счет выполнения корпуса в виде рентабельной в изготовлении и простой конструкции, состоящей из двух частей, и для дифференциального измерения давления, т.е. для измерения разности давлений. Особое преимущество предлагаемого в изобретении устройства состоит в возможности его изготовления на уже существующем технологическом оборудовании лишь при небольшом числе операций, необходимых для выполнения клеевых соединений. В корпусе предлагаемого в изобретении устройства дополнительно к первой и второй полостям имеется также третья полость, которая герметично отделена от этих первой и второй полостей и сообщается со вторым каналом подвода давления, образованным вторым присоединением для подвода давления. Наличие в корпусе такой третьей полости, преобладающее в которой давление передается на чувствительный элемент через предусмотренное у подложки под этим чувствительным элементом отверстие, позволяет использовать предлагаемое в изобретении устройство для дифференциального измерения давления.

Предлагаемое в изобретении устройство обходится двумя уплотнениями, причем второе уплотнение расположено на участке взаимного прилегания двух корпусных деталей таким образом, чтобы не только обеспечивать крепление первой корпусной детали ко второй, но и герметично отделять первую полость корпуса от второй его полости.

Предпочтительные варианты осуществления изобретения приведены в зависимых пунктах формулы изобретения.

Так, в частности, согласно одному из таких вариантов, обеспечивающему возможность наиболее простого изготовления предлагаемого в изобретении устройства, третья полость корпуса ограничена обращенной от чувствительного элемента стороной подложки и внутренней стенкой углубления, которое выполнено с обращенной к подложке внутренней стороны первой корпусной детали и которое сообщается со вторым каналом подвода давления или образует его.

В соответствии со следующим предпочтительным вариантом первое присоединение для подвода давления и второе присоединение для подвода давления можно выполнить на первой корпусной детали, что позволяет выполнить вторую корпусную деталь в виде простой крышки.

Между обращенной к подложке внутренней стороной первой корпусной детали и обращенной от чувствительного элемента стороной подложки предпочтительно расположить уплотнение, герметично отделяющее третью полость корпуса от первой его полости. Предпочтительно, чтобы оба уплотнения одновременно герметично отделяли друг от друга все три полости корпуса. Связанное с этим преимущество состоит в том, что отпадает необходимость выполнения корпуса в виде сложной многослойной конструкции, в которой второе присоединение для подвода давления расположено на второй корпусной детали.

Оба вышеупомянутых уплотнения и/или могут быть образованы каждое герметичным клеевым соединением и прежде всего валиком клеевого герметика. Помимо этого первое герметичное клеевое соединение и/или второе герметичное клеевое соединение предпочтительно располагать каждое в основном в одной плоскости во избежание растекания клеевого герметика непосредственно после его нанесения в ходе обеих операций по выполнению клеевых соединений.

Помимо этого предусматриваемые у устройства измерения давления защитные конденсаторы, предназначенные для обеспечения электромагнитной совместимости, наиболее предпочтительно располагать на подложке во избежание коротких замыканий во второй полости корпуса, поскольку именно в ней образующийся в ОГ конденсат скапливается в меньшем количестве, чем в первой полости корпуса. Подобное размещение указанных защитных конденсаторов наиболее предпочтительно в том случае, когда устройство для измерения давления ОГ соединено с системой выпуска ОГ соединительным трубопроводом, а в первой полости корпуса скапливается большее количество образующегося в ОГ конденсата.

Ниже изобретение более подробно рассмотрено на примере нескольких вариантов его осуществления со ссылкой на прилагаемые чертежи, на которых показано:

на фиг.1a - изображенное в разрезе предлагаемое в изобретении устройство, выполненное по первому варианту,

на фиг.1б - вид в плане устройства, показанного на фиг.1а,

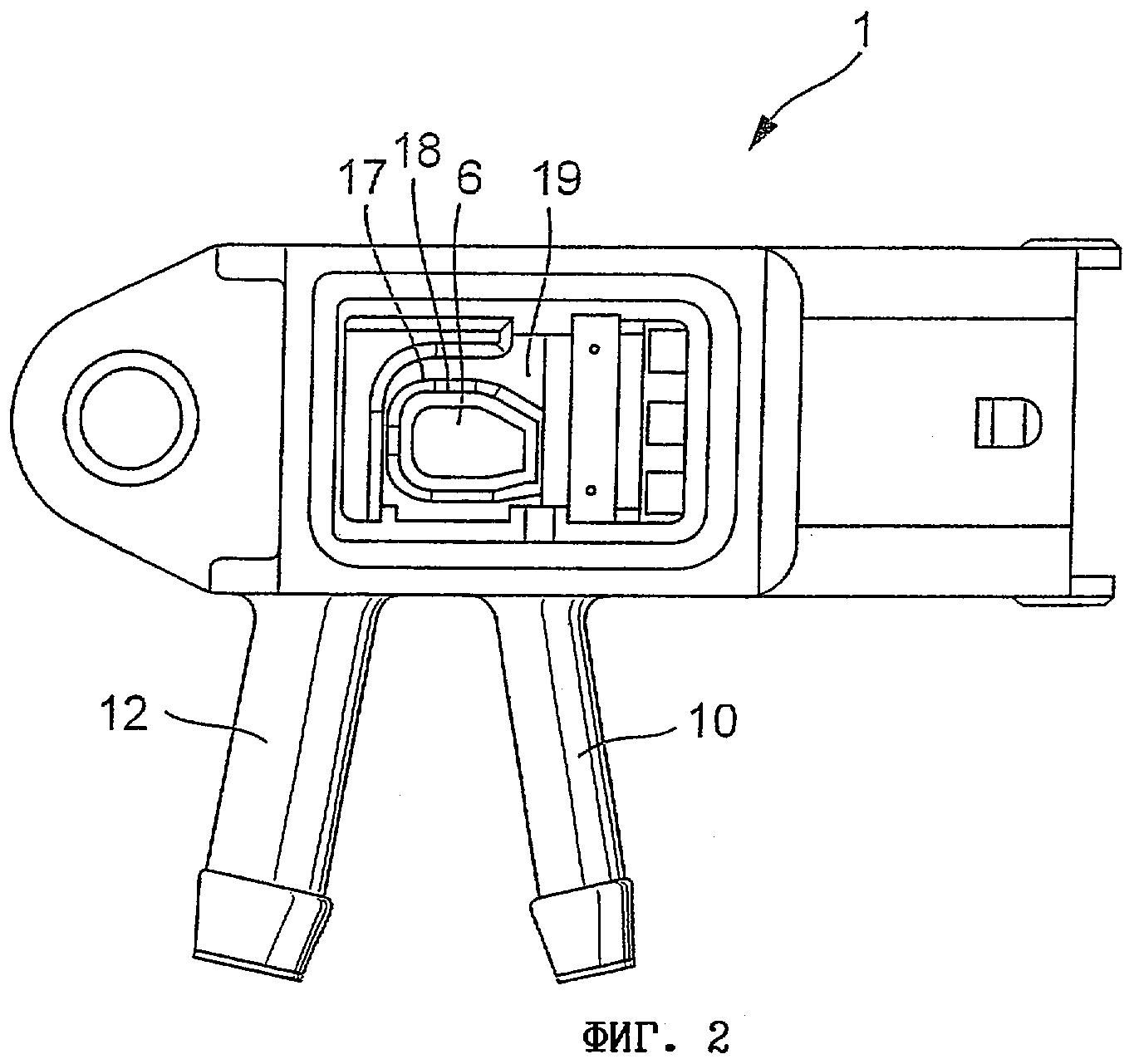

на фиг.2-7 - выполненное по второму варианту предлагаемое в изобретении устройство на различных стадиях его изготовления и

на фиг.8 - изображенное в разрезе предлагаемое в изобретении устройство, выполненное по второму варианту.

На фиг.1а в разрезе показано выполненное по первому варианту предлагаемое в изобретении устройство для измерения давления, которое выполнено в виде датчика разности давлений (дифференциального датчика давления) и которое имеет корпус 9, состоящий из двух частей, одной из которых является первая корпусная деталь 1, а другой - вторая корпусная деталь 2, которая образует устанавливаемую или надеваемую на первую корпусную деталь крышку. На первой корпусной детали 1 выполнен штекерный разъем 40, расположенные в котором контакт-детали 41 проходят внутрь корпуса, где расположена гибридная интегральная схема (ГИС), керамическая подложка 3 которой служит носителем для собственно чувствительного элемента 31. Такой чувствительный элемент 31 может представлять собой, например, полупроводниковый датчик давления на кремниевой основе, который состоит из расположенных на мембране чувствительных к давлению элементов и который по известной технологии закреплен на подложке 3 с помощью стеклянного держателя 38. Чувствительный элемент 31 электрически соединен с расположенными на подложке 3 токопроводящими дорожками гибкими металлическими проводниками, присоединенными методом микросварки. На подложке дополнительно могут быть размещены или смонтированы и иные электрические/электронные компоненты и элементы электрической схемы. Чувствительный элемент 31 заключен в охватывающую его и установленную на подложке 3 рамку 32, внутреннее пространство которой для защиты этого чувствительного элемента 31 от воздействия агрессивных веществ заполнено защитным гелем, например фторсиликоновым гелем. Токопроводящие дорожки гибкими металлическими проводниками, образующими электрические выводы 34 расположенной на подложке электрической схемы, соединены с контакт-деталями 41 штекерного разъема 40.

Как показано на фиг.1б, сбоку на первой корпусной детали 1 предусмотрено выполненное в виде патрубка первое присоединение 12 для подвода давления. Проходящий в этом присоединении 12 канал подвода давления, который на фиг.1а и 1б не показан, оканчивается в первой полости 4 корпуса, расположенной между первой 1 и второй 2 корпусными деталями. Преобладающее в этой первой полости 4 корпуса давление передается через защитный гель мембране чувствительного элемента 31. От первой полости 4 корпуса перегородкой 22, выполненной на второй корпусной детали 2, отделена вторая полость 5 корпуса. В этой второй полости 5 корпуса находятся гибкие металлические проводники, образующие электрические выводы 34 расположенной на подложке 3 электрической схемы. В первой корпусной детали с ее обращенной к подложке 3 внутренней стороны 19 выполнено углубление, с которым сообщается канал 11 подвода давления, проходящий во втором выполненном в виде патрубка присоединении 10 для подвода давления. Пространство, заключенное между обращенной к этой внутренней стороне 19 нижней стороной подложки 3 и внутренними стенками 18 указанного углубления, образуют третью полость 6 корпуса. Преобладающее в этой третьей полости 6 корпуса давление через предусмотренное в подложке 3 отверстие 33 и через цилиндрическое отверстие в стеклянном держателе 38 подводится к обращенной к этой подложке 3 нижней стороне чувствительной к давлению мембраны чувствительного элемента 31, который тем самым регистрирует или измеряет разность давлений между первой 4 и третьей 6 полостями корпуса. Все три описанные выше полости корпуса герметично отделены друг от друга герметичными клеевыми соединениями 15 и 16. Технология выполнения таких герметичных клеевых соединений более подробно рассмотрена ниже на примере другого варианта выполнения предлагаемого в изобретении устройства.

На фиг.2 в соответствии со следующим вариантом выполнения предлагаемого в изобретении устройства в виде в плане показана первая корпусная деталь 1 со снятой крышкой, которой служит вторая корпусная деталь 2, и без подложки 3. При этом на фиг.2 видна внутренняя сторона 19 первой корпусной детали 1, в которой выполнено углубление 18. По краю этого углубления 18 проходит круговая канавка 17. В рассматриваемом варианте оба выполненных в виде соединительных патрубков присоединения 10, 12 расположены по одну сторону первой корпусной детали 1, тогда как в показанном на фиг.1а варианте они расположены на взаимно перпендикулярных сторонах корпуса под прямым углом друг к другу.

Как показано на фиг.3, где первая корпусная деталь изображена с местным разрезом, первый канал 13 подвода давления, образованный первым присоединением 12 для подвода давления, сбоку входит внутрь корпуса, а второй канал 11 подвода давления, образованный вторым присоединением 10 для подвода давления, оканчивается в углублении 18.

На фиг.4 показана первая стадия технологического процесса, на которой на внутреннюю сторону 19 первой корпусной детали 1 наносят в качестве первого уплотнения валик 15 клеевого герметика. При этом вдавленная в канавку 17 первая часть 15b этого валика клеевого герметика кольцом охватывает углубление 18 по его периметру, а другая его часть 15а, непосредственно примыкающая к первой, нанесена на внутреннюю сторону 19 первой корпусной детали. После этого на клеевой герметик помещают подложку 3 с расположенным на ней чувствительным элементом и затем гибкие металлические проводники, образующие электрические выводы расположенной на подложке 3 электрической схемы, присоединяют к контакт-деталям 41. При этом подложка 3 перекрывает углубление 18. В результате третья полость 6 корпуса оказывается герметично отделена участком 15b валика 15 клеевого герметика от остального внутреннего пространства корпуса. После этого, как показано на фиг.6, выполняют второе уплотнение 16, нанося следующий валик клеевого герметика, который частично вдавливают в канавку 37, а частично наносят также на ту сторону подложки 3, с которой расположен чувствительный элемент 31. Это второе уплотнение 16 имеет круговой участок 16а и внутренний участок 16b, который частично нанесен на поверхность подложки 3 и который по типу перемычки соединяет между собой противолежащие стороны кругового участка 16а. В завершение, как показано на фиг.7, на первую корпусную деталь 1 устанавливают вторую корпусную деталь 2. Одновременно с этим в корпусе образуются первая 4 и вторая 5 его полости. При этом, как это наиболее наглядно показано в разрезе на фиг.8, сформованная на второй корпусной детали 2 перегородка 22 утапливается или вдавливается во внутренний участок 16b уплотнения, герметично отделяя тем самым первую полость 4 корпуса от второй его полости 5. При установке второй корпусной детали 2 на первую круговой участок 16а уплотнения уплотняет участок взаимного прилегания первой и второй корпусных деталей. Первое 15 и второе 16 герметичные клеевые соединения наиболее предпочтительно располагать каждое в основном в одной плоскости во избежание растекания клеевого герметика после его нанесения.

В корпусе готового устройства имеются, таким образом, три полости, при этом, например, в третью полость 6 корпуса по второму каналу 11 подвода давления можно подводить измеряемое давление, воздействующее на чувствительный элемент снизу, а в первую полость 4 корпуса по первому каналу 13 подвода давления можно подводить контрольное давление, воздействующее на чувствительный элемент сверху. Во второй полости 5 корпуса на подложке 3 предпочтительно располагать предназначенные для обеспечения электромагнитной совместимости защитные конденсаторы 35, которые при их размещении в этом месте оказываются защищены от воздействия агрессивных веществ, которые, например, могут оседать или конденсироваться в первой полости 4 корпуса.

Реферат

Изобретение используют для измерения давления. Устройство имеет корпус, в котором расположена подложка с чувствительным элементом и электрическими выводами. Корпус имеет первую полость, внутри которой заключен этот чувствительный элемент и которая сообщается с первым каналом подвода давления, образованным первым присоединением для подвода давления, вторую полость, которая герметично отделена от первой полости и внутри которой заключены по меньшей мере указанные электрические выводы, и герметично отделенную от первой и второй полостей третью полость, которая сообщается со вторым каналом подвода давления. Корпус состоит из первой и второй корпусных деталей. На участке взаимного прилегания первой и второй корпусных деталей расположено уплотнение, герметично отделяющее первую полость корпуса от второй его полости. Уплотнение имеет круговой участок, расположенный на участке взаимного прилегания первой и второй корпусных деталей, и внутренний участок, по типу перемычки соединяющий между собой противолежащие стороны этого кругового участка и который уплотняет переходный участок в стыке между подложкой и перегородкой, выполненной на второй корпусной детали и отделяющей первую полость корпуса от второй его полости. Техническим результатом изобретения является устранение связи между возникающими в конструкции механическими напряжениями. 10 з.п. ф-лы, 8 ил.

Комментарии