Способ отделения конденсированной жидкости от потока олефина - RU2460712C2

Код документа: RU2460712C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу отделения конденсированной воды и унесенных твердых частиц из потока олефина. Конкретно, настоящее изобретение представляет собой способ формирования и отделения олефиновой фракции от потока олефина, полученного при контактировании оксигената с молекулярно-ситовым катализатором на основе алюмофосфата металла с получением потока олефина.

Предпосылки создания изобретения

Олефины традиционно получают из нефтяного сырья в процессе каталитического или парового крекинга. Эти процессы крекинга, особенно паровой крекинг, приводят к получению олефинов, например, этилена и/или пропилена из разнообразного углеводородного сырья. Этилен и пропилен являются важными товарными нефтепродуктами, которые применяют во многих процессах для производства пластмасс и других химических соединений. Этилен применяют для получения различных полиэтиленовых пластмасс, а также при получении других химических продуктов, например, винилхлорида, оксида этилена, этилбензола и спирта. Пропилен применяют для получения различных полипропиленовых пластмасс, а также при получении других химических продуктов, например, акрилонитрила и оксида пропилена.

В нефтехимической промышленности с некоторых пор известно, что оксигенаты, конкретно спирты, можно превратить в легкие олефины. Этот процесс называют процессом оксигенат-в-олефин, или ОВО. Обычно предпочтительным оксигенатом для получения легкого олефина является метанол. Процесс превращения метанола в олефины называют процессом метанол-в-олефины, или МВО.

Существуют многочисленные технологии, пригодные для получения оксигенатов, и конкретно метанола, включая ферментацию или реакцию синтез-газа, полученного из природного газа, нефтяных жидкостей, углеродных материалов, включая уголь, вторичные пластмассы, бытовые отходы или любой другой органический материал. Наиболее распространенный способ получения метанола представляет собой двухстадийный процесс превращения природного газа в синтез-газ. Затем синтез-газ превращают в метанол.

Обычно получение синтез-газа включает реакцию сжигания природного газа, в основном метана, с участием источника кислорода, с получением водорода, монооксида углерода и/или диоксида углерода. Процессы получения синтез-газа хорошо известны и включают обычный паровой реформинг, автотермический реформинг или их комбинацию.

Затем синтез-газ перерабатывают в метанол. Конкретно, компоненты синтез-газа (т.е. водород, монооксид углерода и/или диоксид углерода) вступают в каталитическую реакцию в реакторе синтеза метанола в присутствии гетерогенного катализатора. Например, в одном способе метанол получают с использованием катализатора медь/оксид цинка в охлаждаемом водой трубчатом реакторе синтеза метанола.

Затем метанол превращают в олефиновый продукт в процессе метанол-в-олефины. Реакция метанол-в-олефины сильно экзотермическая и приводит к получению большого количества воды. Вода составляет примерно половину от общей массы выходящего из реактора потока или потока вывода. Следовательно, воду необходимо удалять посредством конденсации в устройстве для закалки, с целью отделения олефинового продукта. Применение закалочного устройства является одним из способов осуществления такого отделения.

Отходящий поток из реактора процесса оксигенат-в-олефин также содержит побочные продукты, включающие кислородсодержащие побочные продукты, например, органические кислоты, альдегиды, высшие спирты и/или кетоны. Диоксид углерода также является побочным продуктом реакции оксигенат-в-олефин. Более того, в зависимости от рабочих условий возможно также присутствие непрореагировавшего метанола в потоке продукта, выходящего из процесса оксигенат-в-олефин. Также, в выходящем потоке из реакции оксигенаты-в-олефины могут присутствовать мелкие фракции или частицы катализатора.

Засорение в процессе закаливания само по себе приводит к снижению эффективности общего процесса оксигенаты-в-олефины и процесса закаливания. Снижение засорения привело бы к повышению эффективности процесса посредством снижения интервалов времени между остановками процесса. Более того, желательна частичная нейтрализация органических кислот и снижение коррозии оборудования.

В патентах US 6482998 и 6121504 описан процесс оксигенат-в-олефин, который включает закалочную башню для удаления воды, полученной в реакторе оксигенат-в-олефин. Непрореагировавшее оксигенатное сырье (обычно метанол), которое представляет собой жидкость при условиях закаливания, удаляют из закалочной башни в виде тяжелой фракции продукта. Непрореагировавшее оксигенатное сырье отделяют от воды, содержащейся в закалочной среде, в ректификационной колонне.

В патенте US 6403854 и в WO 03/104170 A1 описано двухстадийное отмывание твердых веществ и закаливание для использования в процессе конверсии оксигенатов, в котором мелкие фракции катализатора удаляют из отходящего потока на первой стадии закаливания. Отстой из закалочного устройства включает воду, спирты, кетоны и нейтрализованные органические кислоты, температура кипения которых выше температуры кипения воды. Закалочная среда представляет собой частью закалочного отстоя, который смешали с нейтрализующим потоком и очищенным водяным потоком. Следовательно, при этом можно нейтрализовать кислоты, например, муравьиную кислоту, уксусную кислоту, масляную кислоту и пропановую кислоту. Нейтрализующим материалом может служить каустик, амины или аммиак.

В патенте US 6459009 описан двухстадийный процесс в закалочной башне, предназначенный для удаления примесей из перегретого потока, отходящего из реактора, входящего в комплекс для конверсии оксигенатов. Патент дополнительно описывает применение нейтрализующего материала с целью нейтрализации любой органической кислоты, присутствующей в отходящем потоке.

В патентной публикации US 2005/0234281 А1 описан процесс каталитической конверсии потока сырья, содержащего оксигенат, в легкие олефины с применением ожиженной зоны конверсии и относительно дорогого катализатора, находящегося в ожиженном слое, и содержащего молекулярное сито ELAPO, с выделением и повторным использованием частиц катализатора, загрязняющих отходящий из зоны конверсии поток продуктов.

В патентной публикации US 2006/0149111 А1 описан способ превращения оксигената в олефины в реакторе с ожиженном слое, который включает удаление мелких фракций катализатора из закаленного парообразного отходящего потока путем контактирования с жидкостью, содержащей мало мелких фракций катализатора, например, оксигенатного сырья, или побочно образующейся в процессе превращения оксигенатов в олефины воды, которую очищают от углеводородов и/или фильтруют. Этот процесс обычно включает следующие стадии: контактирование сырья, включающего оксигенат, с катализатором, содержащим молекулярное сито, при условиях, эффективных для получения дезактивированного катализатора, содержащего углеродные отложения, и продукта, включающего олефины; отделение дезактивированного катализатора от продукта с получением отделенного парообразного продукта, который содержит катализаторную мелочь; закаливание отделенного парообразного продукта с жидкой средой, содержащей воду и катализаторную мелочь, в количестве, достаточном для образования легкой фракции продукта, включающей легкие олефины и мелкие фракции катализатора, и тяжелой фракции продукта, включающей воду, более тяжелые углеводороды и катализаторную мелочь; обработка легкой фракции продукта контактированием с жидкостью, практически не содержащей катализаторной мелочи, с целью получения легкой фракции продукта, содержащей сниженное количество мелкой фракции катализатора, и жидкой фракции с повышенным содержанием мелкой фракции катализатора; сжатие легкой фракции продукта, содержащей сниженное содержание катализаторной мелочи; и выделение легких олефинов из сжатой (компримированной) легкой фракции продукта.

Несмотря на существующие улучшения в технологии, относящиеся к удалению примесей из потоков олефинов, необходимы дальнейшие улучшения в процессе отделения конденсированной воды и захваченных твердых частиц из потока олефина. Конкретно, необходим поиск таких систем, в которых засорение значительно снижено или вообще не происходит.

Краткое изложение сущности изобретения

Настоящее изобретение обеспечивает возможность отделения конденсированной воды и захваченных твердых частиц из потока олефина при существенном снижении или полном предотвращении засорения. Конкретно, настоящее изобретение обеспечивает значительное снижение засорения в закалочных системах в реакционных системах реакции оксигенат-в-олефины.

В соответствии с одним из аспектов изобретения, обеспечивается способ получения и отделения олефиновой фракции. В одном из предпочтительных вариантов олефиновая фракция обеспечивается при контактировании оксигената с металлалюмофосфатным молекулярно-ситовым катализатором с получением потока олефина.

Поставляемый или образованный поток олефина предпочтительно охлаждают в закалочной системе. В закалочной системе образуются первая фракция, включающая олефин, и вторая фракция, включающая конденсированную воду и захваченную фракцию катализатора (т.е. фракцию, которая содержит и конденсированную воду, и захваченные твердые частицы). Предпочтительно закалочная система включает поверхностную структуру, и по меньшей мере часть поверхностной структуры контактирует с конденсированной водой. Захваченные твердые частицы могут включать неорганические оксиды, например, молекулярно-ситовой катализатор. В целом, твердые вещества находятся в виде частиц.

В одном из предпочтительных вариантов агент, предотвращающий засорение, впрыскивают в закалочную систему в количестве, необходимом для поддержания дзета-потенциала захваченного катализатора в конденсированной воде и эффективного дзета-потенциала поверхности закалочной системы, контактирующей с конденсированной водой, так, чтобы для обеих систем дзета-потенциал был положительным или для обеих систем отрицательным. По меньшей мере часть второй фракции, содержащей конденсированную воду и захваченный катализатор, отделяют от олефиновой фракции.

В другом предпочтительном варианте дзета-потенциал захваченного катализатора в конденсированной воде и эффективный дзета-потенциал поверхности закалочной системы, контактирующей с конденсированной водой, оба имеют абсолютную величину, составляющую 2 мВ. Предпочтительно дзета-потенциал захваченного катализатора в конденсированной воде и эффективный дзета-потенциал поверхности закалочной системы, контактирующей с конденсированной водой, оба имеют величину по меньшей мере +2 мВ.

В одном предпочтительных вариантов настоящего изобретения агент, предотвращающий засорение, представляет собой агент, воздействующий на поверхность. Предпочтительно агент, воздействующий на поверхность, включает кислоту, основание или модификатор поверхности. В конкретном предпочтительном варианте агент, воздействующий на поверхность, представляет собой кислоту или основание, и кислоту или основание вводят в закалочную систему в количестве достаточном для поддержания pH закалочной системы в интервале от 4 до 6. Альтернативно агент, предотвращающий засорение, вводят в закалочную систему в количестве, достаточном для поддержания pH конденсированной воды и захваченной фракции катализатора на уровне менее 6 или более 8.

В одном из предпочтительных вариантов закалочная система включает по меньшей мере один закалочный сосуд и циркуляционную систему, находящуюся в трубопроводном соединении с закалочным сосудом. В конкретном предпочтительном варианте циркуляционная система включает по меньшей мере один насос и по меньшей мере один охладительный сосуд. Предпочтительно агент, предотвращающий засорение, вводят в закалочный сосуд, циркуляционную систему или в оба места.

В одном из предпочтительных вариантов частицы катализатора включают кремнийалюмофосфатное молекулярное сито. В конкретном предпочтительном варианте поток олефина подается из устройства, в котором оксигенат контактирует с металлалюмофосфатным молекулярно-ситовым катализатором с получением потока олефина.

В соответствии с другим аспектом настоящего изобретения обеспечивается способ получения и отделения олефина, который включает стадию контактирования оксигената с металлалюмофосфатным молекулярно-ситовым катализатором с получением потока олефина. Поток олефина охлаждают в закалочной системе с получением первой фракции, включающей олефин, и второй фракции, включающей конденсированную воду и захваченный катализатор.

В одном из предпочтительных вариантов захваченный катализатор в конденсированной воде имеет первую изоэлектрическую точку (ИЭТ), а закалочная система составлена поверхностной структурой, находящейся в контакте с конденсированной водой, и имеющей вторую ИЭТ. Предпочтительно агент, предотвращающий засорение, впрыскивают в закалочную систему в количестве, необходимом для поддержания величины pH второй фракции, включающей конденсированную воду и захваченный катализатор, на таком уровне, который (1) выше наиболее высокой из первой и второй ИЭТ, или (2) ниже наиболее низкой из первой и второй ИЭТ.

В еще одном предпочтительном варианте поверхность включает гамма-Fe2O3, а вторая ИЭТ составляет 7,9. В другом особенно предпочтительном варианте поверхность включает Fe3O4, а вторая ИЭТ составляет 8,2.

В соответствии с другим аспектом настоящего изобретения, первая ИЭТ находится в интервале от примерно 5,6 до примерно 5,9, а вторая ИЭТ в интервале от примерно 7,5 до примерно 8,5. Предпочтительно агент, предотвращающий засорение, включает кислоту или основание и вводится в количестве, необходимом для поддержания pH второй фракции, включающей конденсированную воду и захваченный катализатор, на уровне менее 5,6. Альтернативно агент, предотвращающий засорение, включает основание и вводится в количестве, необходимом для поддержания pH второй фракции, включающей конденсированную воду и захваченный катализатор, на уровне более 8,5.

В другом аспекте настоящего изобретения закалочная система включает содержащую оксид железа поверхностную структуру, кислоту или основание вводят в закалочную систему в количестве, необходимом для поддержания pH закалочной системы в интервале от 4 до 6, и по меньшей мере часть второй фракции, включающей конденсированную воду и захваченный катализатор, отделяют от первой фракции, включающей олефин. Предпочтительно основание вводят в закалочную систему. Оксид железа предпочтительно находится в виде гамма Fe2O3 или Fe3O4, и закалочная система включает по меньшей мере один закалочный сосуд и циркуляционную систему, находящуюся в трубопроводном соединении с закалочным сосудом. Циркуляционная система предпочтительно включает по меньшей мере один насос и по меньшей мере один охлаждаемый сосуд, а агент, предотвращающий засорение, предпочтительно вводят в закалочный сосуд, циркуляционную систему или оба места.

Подробное описание изобретения

1. Отделение конденсированной воды и захваченного твердого вещества от потока олефина

Настоящее изобретение направлено на создание способа отделения конденсированной воды и захваченных твердых веществ от потока олефина так, чтобы засорение сепарационного оборудования захваченными твердыми веществами снижалось или исключалось. Способ включает ввод агента, предотвращающего засорение, в систему конденсирования воды или в закалочную систему в количестве, необходимом для поддержания дзета-потенциала загрязненной жидкости (т.е. конденсированной жидкости, например воды, и любых захваченных ею твердых веществ или частиц катализатора), а также дзета-потенциала поверхности закалочной системы в присутствии конденсированной жидкости таким, чтобы оба дзета-потенциала имели положительные значения, или оба имели отрицательные значения.

Дзета-потенциал вещества представляет собой электрический потенциал между сдвигающейся или скользящей относительно всей жидкости поверхностью двойного электрического слоя на твердой поверхности, находящейся в жидкости, и объемом жидкости, окружающей твердую поверхность. Дзета-потенциал зависит от состава и геометрии поверхности, а также от любых адсорбированных на поверхности частиц. В соответствии с настоящим изобретением, дзета-потенциал измеряют в суспензии вещества, дзета-потенциал которого необходимо измерить, с применением акустического и электроакустического спектрометра. Предпочтительными являются акустический и электроакустический спектрометр модели DT-1200 фирмы Dispersion Technology, Inc., Бедфорд Хиллс, Нью-Йорк. Способ измерения дзета-потенциала в соответствии с настоящим изобретением приведен ниже.

Вначале, до измерения любых дзета-потенциалов, прибор калибруют. Калибровку проводят для pH, проводимости и дзета-потенциала. pH калибруют с применением трех стандартных растворов, имеющий pH 4,0, 7,0 и 10,0. Проводимость калибруют с применением 0,1М раствора KCl. Калибровку по дзета-потенциалу проводят с применением 10 мас.% коллоидного раствора оксида кремния Ludox TM-50 (поставщик Sigma Aldrich Inc., Сент-Луис, Монтана), разбавленного 0,01М раствором KCl, для этого раствора дзета-потенциал составляет -38 мВ, ±1 мВ. Размер частиц коллоидного оксида кремния составляет 20 нм. Калибровочный стандарт готовят заново перед каждым использованием.

Суспензии образцов для измерений содержат обычно от 1,5 до 5 мас.% частиц образца. Например, суспензии загрязнителей готовили диспергированием загрязнителя, удаленного из фильтрационного устройства. В зависимости от состояния образца могут потребоваться средства, облегчающие диспергирование, например, смешивание или перемешивание со сдвиговым усилием, с целью получения однородной и стабильной суспензии.

Обычно измерения проводят в широком интервале pH. Эта методика приводит к определению изоэлектрической точки (ИЭТ). pH регулируют добавлением соляной кислоты с целью понижения pH или добавлением гидроксида калия с целью повышения pH. Добавление осуществляют в автотитраторе, который регулируется программным обеспечением прибора DT-1200. Степень изменения pH контролируют определением числа измерительных точек в интересующем исследователя интервале pH. Обычно выбирают от 7 до 21 точки для интервала pH от 2 до 12 (примерно 0,5 единиц pH на одну измерительную точку). В процессе измерения суспензия циркулирует в устройстве. Циркуляция обеспечивает однородную дисперсность образца и перемешивание.

Захваченные твердые вещества и частицы катализатора могут представлять собой цельные частицы катализатора или их части, полученные при истирании или другими способами. В процессе реакции оксигенат-в-олефин органические вещества могут адсорбироваться на поверхности частиц. При конденсации жидкого потока в закалочной системе некоторые вещества в составе частиц могут растворяться с образованием ионных частиц в конденсированной жидкости.

В соответствии с настоящим изобретением, поддержание обоих дзета-потенциалов - и загрязненной жидкости, и поверхности закалочной системы - в положительном интервале или в отрицательном интервале снижает или исключает засорение. То есть на поверхности закалочной системы собирается мало или вообще не собираются твердые материалы, содержащиеся в загрязненной жидкости.

2. Потоки олефинов, которые подвергают отделению от жидкостей, способных к конденсации

Настоящее изобретение применимо к отделению олефинов, конкретно легких олефинов, например, этилена, пропилена и бутилена, от соединений с более высокой температурой кипения. Оно применимо конкретно для отделения олефинов от потоков олефинов, содержащих олефин, конкретно легкие олефины, от воды, которая содержит твердые частицы, конкретно такие твердые частицы, как частицы катализатора.

В целом, обеспечивается поток олефинов, который содержит олефин, воду и твердые частицы, причем твердые частицы предпочтительно являются частицами катализатора. Поток олефина охлаждают, предпочтительно в закалочной системе, с получением фракции олефина и конденсированной воды, а также захваченного твердого вещества или фракции частиц катализатора.

Поток олефина можно подавать из любого источника. В особенно предпочтительном варианте олефин получают контактированием оксигената с молекулярно-ситовым катализатором. Оксигенат включает по меньшей мере одно органическое соединение, которое содержит по меньшей мере один атом кислорода, например, алифатические спирты, простые эфиры или карбонильные соединения (альдегиды, кетоны, карбоновые кислоты, карбонаты, сложные эфиры и тому подобные). Если оксигенат представляет собой спирт, он содержит предпочтительно от 1 до 10 атомов углерода, более предпочтительно от 1 до 4 атомов углерода. Представительные спирты включают, но не обязательно ограничиваются ими, низшими линейными и разветвленными алифатическими спиртами и их ненасыщенными аналогами. Примеры подходящих оксигенатных соединений включают, но не ограничиваются ими: метанол, этанол, н-пропанол, изопропанол, С4-С10спирты, метилэтиловый эфир, диметиловый эфир, диэтиловый эфир, диизопропиловый эфир, формальдегид, диметилкарбонат, диметилкетон, уксусную кислоту, а также их смеси. Предпочтительными оксигенатными соединениями являются метанол, этанол, диметиловый эфир или их смеси.

Молекулярные сита, способные превращать оксигенат в олефиновое соединение, включают цеолиты, а также не цеолитные системы, имеющими структуру с крупными, средними или мелкими порами. Однако мелкопористые молекулярные сита являются предпочтительными в одном из предпочтительных вариантов настоящего изобретения. В настоящем описании считают, что мелкопористые молекулярные сита имеют размер пор меньше или равный 5,0 ангстрем. Обычно подходящие катализаторы имеют размер пор, составляющий от примерно 3,5 до примерно 5,0 ангстрем, предпочтительно от примерно 3,5 до примерно 4,8 ангстрем, и наиболее предпочтительно от примерно 3,5 до примерно 4,6 ангстрем.

Цеолиты включают материалы, содержащие оксид кремния и необязательно оксид алюминия, а также материалы, в которых оксид кремния и оксид алюминия замещены полностью или частично другими оксидами. Например, часть, составленную оксидом кремния, могут замещать оксид германия, оксид олова и их смеси. Часть, составленную оксидом алюминия, могут замещать оксид бора, оксид железа, оксид галлия, оксид индия и их смеси. Если не указано иное, в настоящем описании под выражением «цеолит» и «цеолитный материал» понимают не только материалы, содержащие атомы кремния и, необязательно, атомы алюминия в кристаллической структуре цеолита, но также и материалы, которые содержат подходящие атомы, замещающие эти атомы кремния и алюминия.

Одним из видов катализатора получения олефинов, способного производить большие количества этилена и пропилена, является кремнийалюмофосфатное (SAPO) молекулярное сито. Кремнийалюмофосфатные молекулярные сита обычно относят к микропористым материалам, содержащим 8-, 10- или 12-членные кольцевые структуры. Эти кольцевые структуры могут иметь средний размер пор, меняющийся от примерно 3,5 до примерно 15 ангстрем. Предпочтительными являются мелкопористые молекулярные сита SAPO, средний размер пор которых меньше или равен примерно 5 ангстрем, предпочтительно средний размер пор составляет от примерно 3,5 до примерно 5 ангстрем, более предпочтительно от примерно 3,5 до примерно 4,2 ангстрем. Эти размеры пор типичны для молекулярных сит, содержащих 8-членные кольца.

В соответствии с одним из предпочтительных вариантов, можно также использовать в реакциях процесса оксигенат-в-олефин замещенные SAPO. Эти соединения обычно известны как MeAPSO, или металлсодержащие кремнийалюмосиликаты. Металл может представлять собой ионы щелочных металлов (группа IA), ионы щелочно-замельных металлов (группа IIA), ионы редкоземельных металлов (группа IIIB, включая лантаноиды: лантан, церий, празеодим, неодим, самарий, европий, гадолиний, тербий, диспрозий, гольмий, эрбий, тулий, иттербий и лютеций, а также скандий или иттрий), и дополнительные катионы переходных металлов групп IVB, VB, VIB, VIIB, VIIIB и IB.

Предпочтительно Me представляет атомы, например, Zn, Mg, Mn, Co, Ni, Ga, Fe, Ti, Zr, Ge, Sn и Cr. Эти атомы могут быть введены в тетраэдрическую структуру посредством тетраэдрических единиц [MeO2]. Тетраэдрические единицы [МеО2] несут суммарный электрический заряд в зависимости от валентного состояния металла-заместителя. Если металлический компонент имеет валентное состояние +2, +3, +4, +5 или +6, итоговый электрический заряд составляет от -2 до +2. Введение металлического компонента обычно осуществляют путем прибавления металлического компонента во время синтеза молекулярного сита. Однако можно также применять ионный обмен после синтеза. При таком обмене после синтеза металлический компонент будет поставлять катионы в ионообменные положения открытой поверхности молекулярного сита, но не в саму каркасную структуру.

Подходящие кремнийалюмофосфатные молекулярные сита включают SAPO-5, SAPO-8, SAPO-11, SAPO-16, SAPO-17, SAPO-18, SAPO-20, SAPO-31, SAPO-34, SAPO-35, SAPO-36, SAPO-37, SAPO-40, SAPO-41, SAPO-42, SAPO-44, SAPO-47, SAPO-56, их металлсодержащие формы и их смеси. Предпочтительными являются SAPO-18, SAPO-34, SAPO-35, SAPO-44 и SAPO-47, конкретно SAPO-18 и SAPO-34, включая их металлсодержащие формы и их смеси. В настоящем описании выражение «смеси» является синонимом выражения «комбинации», оно означает композицию веществ, содержащую два или более компонентов в различных соотношениях, независимо от их физического состояния.

В состав каталитической композиции можно также включать алюмофосфатное молекулярное сито (ALPO). Алюмофосфатные молекулярные сита представляют собой кристаллические микропористые оксиды, которые могут обладать структурой AlPO4. Они могут содержать дополнительные элементы внутри структуры, обычно имеют однородные размеры пор, составляющие от примерно 3 до примерно 10 ангстрем, и способны производить селективное разделение молекул по размерам. Описано более двух дюжин структурных типов, включая топологические аналоги цеолитов. Предпочтительными структурами ALPO являются ALPO-5, ALPO-11, ALPO-18, ALPO-31, ALPO-34, ALPO-36, ALPO-37 и ALPO-46.

Молекулярные сита ALPO могут также включать в структуру металлические заместители. Предпочтительно металл выбирают из группы, включающей магний, марганец, цинк, кобальт и их смеси. Эти материалы предпочтительно проявляют адсорбционные, ионообменные и/или каталитические свойства, аналогичные свойствам алюмосиликатных, алюмофосфатных и кремнийалюмофосфатных молекулярно-ситовых композиций.

Металлсодержащие ALPO обладают трехмерной микропористой кристаллической каркасной структурой, образованной тетраэдрическими звеньями МО2, AlO2 и РО2. Эти структуры непосредственно после приготовления (которые содержат темплат до прокаливания) можно представить, на безводной основе, следующей эмпирической химической формулой состава mR:(MxAlyPz)O2, в которой "R" представляет по меньшей мере один органический темплат, присутствующий в межкристаллической системе пор; m представляет число молей «R», присутствующих на моль (MxAlyPz)O2, и может принимать значения от нуля до 0,3, максимальная величина в каждом случае зависит от молекулярных размеров темплата и доступного свободного объема в пористой системе используемого конкретного металлалюмофосфата; х, y и z представляют мольные доли металла «M» (т.е. магния, марганца, цинка и кобальта), алюминия и фосфора, соответственно, присутствующих в виде тетраэдрических звеньев оксидов.

Металлсодержащие ALPO иногда обозначают аббревиатурой МеАРО. Также в тех случаях, когда металл «Me» в композиции представляет собой магний, композицию обозначают аббревиатурой МАРО. Аналогичным образом аббревиатуры ZAPO, MnAPO и СоАРО применяют для обозначения композиций, которые содержат цинк, марганец и кобальт соответственно. Чтобы обозначить различные структурные звенья, которые образуют каждый из подклассов МАРО, ZAPO, СоАРО и MnAPO, каждому типу присваивают номер и обозначают, например, как ZAPO-5, МАРО-11, СоАРО-34 и т.д.

Молекулярные сита можно смешивать с определенными материалами с получением смеси, которую обычно называют составным катализатором. Такие добавляемые материалы могут представлять собой различные инертные или каталитически активные материалы, или различные связующие материалы. Эти материалы включают композиции, например, каолин и другие глины, различные виды редкоземельных металлов, оксиды металлов, другие не цеолитные каталитические компоненты, цеолитные компоненты катализатора, оксид или золь оксида алюминия, оксид титана, оксид циркония, оксид магния, оксид тория, оксид бериллия, кварц, оксид кремния или его золь, а также их смеси. Эти компоненты эффективны также для снижения, помимо прочего, общей стоимости катализатора, и действуют в качестве теплоотводящих материалов, облегчая защиту катализатора от перегрева во время регенерации, способствуют уплотнению катализатора и повышению его прочности. Особенно желательно, чтобы инертные материалы, которые применяют в составе катализатора в качестве теплоотводящих материалов, имели теплоемкость, составляющую от примерно 0,05 до примерно 1 кал/г·°С, более предпочтительно от примерно 0,1 до примерно 0,8 кал/г·°С, наиболее предпочтительно от примерно 0,1 до примерно 0,5 кал/г·°С.

Каталитическая композиция в соответствии с одним из предпочтительных вариантов предпочтительно включает от примерно 1 до примерно 99%, более предпочтительно от примерно 5 до примерно 90%, и наиболее предпочтительно от примерно 10 до примерно 80% по массе молекулярного сита. Также предпочтительно, чтобы каталитическая композиция обладала размером частиц от примерно 20 до примерно 3000 мкм, более предпочтительно от примерно 22 до примерно 200 мкм, наиболее предпочтительно от примерно 25 до примерно 150 мкм.

Молекулярно-ситовой катализатор, особенно подходящий для получения этилена и пропилена, содержит комбинацию молекулярных сит SAPO-34 и SAPO-18 или ALPO-18. В конкретном предпочтительном варианте молекулярное сито представляет собой кристаллические сросшиеся сита SAPO-34, а также SAPO-18 или ALPO-18. С целью превращения оксигената в олефин можно применять обычные реакторные системы, включая системы с неподвижным слоем, с ожиженным слоем или с движущимся слоем. Предпочтительными реакторами в одном из предпочтительных вариантов являются прямоточные вертикальные реакторы и обеспечивающие короткое время контакта противототочные реакторы свободного падения. Желательно реактор представляет собой один из таких реакторов, в которых оксигенатное сырье может контактировать с молекулярно-ситовым катализатором при массовой часовой объемной скорости (МЧОС), составляющей по меньшей мере 1 ч-1, предпочтительно от примерно 1 ч-1 до 1000 ч-1, более предпочтительно от примерно 20 до примерно 1000 ч-1, и наиболее предпочтительно от примерно 25 до примерно 500 ч-1. МЧОС определяют в настоящем описании как массу оксигената и реакционноспособного углеводорода, который необязательно может присутствовать в сырье, в час на массу молекулярного сита в реакторе. Поскольку катализатор или сырье может содержать другие материалы, которые действуют в качестве инертных наполнителей или разбавителей, МЧОС рассчитывают на основе массы оксигенатного сырья, любого реакционноспособного углеводорода, который может присутствовать в оксигенатном сырье, и молекулярного сита, содержащегося в реакторе.

Процесс в общем можно осуществлять в широком интервале температур. Эффективный рабочий интервал температур может составлять от примерно 200 до примерно 700°С, предпочтительно от примерно 300 до примерно 600°С, более предпочтительно от примерно 350 до примерно 550°С. Вблизи наиболее низких температур выбранного температурного интервала образование требуемых олефиновых продуктов может стать заметно более медленным, при относительно высоком содержании содержащих кислород олефиновых побочных продуктов, присутствующих в олефиновом продукте. Однако селективность в отношении образования этилена и пропилена при пониженных температурах может повышаться. Вблизи верхней границы температурного интервала процесс может не приводить к образованию оптимального количества этиленового и пропиленового продукта, но конверсия оксигенатного сырья будет в целом высокой.

Рабочее давление также может меняться в широком интервале, включая автогенные давления. Эффективные давления включают, но не ограничиваются этими значениями, общее давление, составляющее по меньшей мере 1 фунт./кв.дюйм (абс.) (7 кПа), предпочтительно по меньшей мере примерно 5 фунт./кв.дюйм (абс.) (34 кПа). Процесс особенно эффективно протекает при более высоком общем давлении, включая общее давление, составляющее по меньшей мере примерно 20 фунт./кв.дюйм (абс.) (138 кПа). Предпочтительно общее давление составляет по меньшей мере примерно 25 фунт./кв.дюйм (абс.) (172 кПа), более предпочтительно по меньшей мере примерно 30 фунт./кв.дюйм (абс.) (207 кПа). Для целей практического конструирования желательно применять метанол в качестве первичного компонента оксигенатного сырья, при этом чтобы реактор работал при давлении не выше примерно 500 фунт./кв.дюйм (абс.) (3445 кПа), предпочтительно не выше примерно 400 фунт./кв.дюйм (абс.) (2756 кПа), наиболее предпочтительно не выше примерно 300 фунт./кв.дюйм (абс.) (2067 кПа).

Образования нежелательных продуктов можно избежать, работая при подходящей приведенной скорости газа. При повышении приведенной скорости газа конверсия снижается, что позволяет избежать образования нежелательных побочных продуктов. В настоящем описании под выражением «приведенная скорость газа» понимают общую объемную скорость потока испаренного сырья, которое включает растворитель, если он присутствует в сырье, а также продукты конверсии, деленную на площадь поперечного сечения реакционной зоны. Поскольку оксигенат превращается в продукт, содержащий значительные количества этилена и пропилена, при прохождении через реакционную зону, приведенная скорость газа может меняться в различных местах, расположенных внутри зоны реакции. Степень этих изменений зависит от общего числа молей газа, находящихся в поперечном сечении конкретного места реакционной зоны, температуры, давления и других значимых параметров реакции.

В одном из предпочтительных вариантов приведенную скорость газа поддерживают выше 1 метра в секунду (м/с) по меньшей мере в одном месте реакционной зоны. В другом предпочтительном варианте желательно, чтобы приведенная скорость газа была выше примерно 2 м/с в по меньшей мере одном месте реакционной зоны. Более желательно, чтобы приведенная скорость газа была выше примерно 2,5 м/с в по меньшей мере одном месте реакционной зоны. Еще более желательно, чтобы приведенная скорость газа была выше примерно 4 м/с в по меньшей мере одном месте реакционной зоны. Наиболее желательно, чтобы приведенная скорость газа была больше примерно 8 м/с в по меньшей мере одном месте реакционной зоны.

3. Удаление воды и твердых веществ из олефинового продукта

В процессе оксигенат-в-олефин образуются значительные количества воды в качестве побочного продукта. Большую часть этого побочного продукта - воды - можно удалить из олефинового продукта процесса оксигенат-в-олефин путем охлаждения олефинового продукта и конденсации по меньшей мере части продукта с получением потока паров олефина и конденсированного жидкого потока, причем конденсированный поток содержит значительное количество воды. Этот конденсированный поток будет также, как правило, содержать твердые материалы, например, частицы неорганического оксида, захваченные олефиновым продуктом. Конкретно, большая часть твердых материалов представляет собой частицы катализатора, которые захватываются олефиновым продуктом, когда он выходит из реакционного процесса оксигенат-в-олефин.

Твердый материал, который конденсируется из потока олефинового продукта совместно с конденсирующейся водой, может отлагаться на конденсирующем оборудовании, что вызывает значительное засорение поверхностей оборудования, которые находятся в контакте с конденсированным жидким потоком. Этот эффект особенно значителен для охлаждающего оборудования, например теплообменников, в них засорение приводит к потере эффективности теплопереноса. Настоящее изобретение обеспечивает способ снижения или предотвращения засорения в конденсирующей или закалочной системе. Такое снижение или предотвращение достигается путем введения агента, предотвращающего засорение, в систему конденсирования воды или закалочную систему в количестве, необходимом для поддержания: 1) дзета-потенциала загрязненной жидкости (т.е. дзета-потенциала захваченных твердых веществ и/или частиц катализатора, содержащихся в конденсированной жидкости) и 2) эффективного дзета-потенциала поверхности закалочной системы, находящейся в контакте с конденсированной жидкостью, причем оба дзета-потенциала поддерживают в положительном интервале, или оба в отрицательном интервале. «Эффективный дзета-потенциал» поверхности оборудования представляет собой дзета-потенциал, который бы имели образующие поверхность вещества, если бы они были суспендированы в виде мелких частиц в воде, измеренный в соответствии с обычной методикой измерения дзета-потенциала. Было обнаружено, что засорение можно снизить посредством регулирования pH потока конденсированной жидкости так, чтобы дзета-потенциал засоряющих веществ в конденсированной жидкости и эффективный дзета-потенциал поверхности оборудования являлись одновременно или положительными, или оба отрицательными. Следовательно, в одном из предпочтительных вариантов агентом, предотвращающим засорение, является материал, добавляемый в конденсированный жидкий поток, который способен регулировать его pH.

Также было найдено, что соотношение между дзета-потенциалом засоряющего вещества в потоке конденсированной жидкости и эффективным дзета-потенциалом поверхности оборудования можно регулировать так, чтобы они были оба отрицательными или оба положительными, без изменения pH. Поэтому в другом предпочтительном варианте агентом, предотвращающим засорение, является материал, например, катионный полимер, который способен изменять изоэлектрическую точку (ИЭТ) потока конденсированной жидкости без изменения или без существенного изменения pH.

Поверхностный заряд, или дзета-потенциал, частицы можно изменять различными способами. Наиболее часто используют способ изменения дзета-потенциала, который включает прибавление растворимых в воде ионных материалов. Присутствие или адсорбция растворимых в воде ионных материалов приводит к значительным изменениям поверхностного заряда. Однако введение катионов или анионов металла в закалочную систему процесса ОВО может приводить к отравлению или изменениям в свойствах катализатора процесса оксигенат-в-олефин; таким образом, более предпочтительным является использование органических ионных соединений. Существуют три вида растворимых в воде органических ионных материалов: (1) катионные; (2) анионные; (3) амфотерные. Амфотерные материалы содержат как анионные, так и катионные заряды при нормальных условиях, это, например, молекулы, содержащие четвертичную аммониевую группу в качестве катионной группы и карбоксильную группу в качестве анионной группы.

Анионные добавки

Типичные полярные группы, присутствующие в анионных полимерах, представляют собой карбоксилаты, сульфаты, сульфонаты и фосфаты. Примерами растворимых в воде анионных полимеров являются сульфаты декстрана, лигносульфонаты высокой молекулярной массы, полученные по реакции конденсации формальдегида с лигносульфонатами, а также полиакриламид. Имеющиеся в продаже анионные растворимые в воде полимеры включают полиакриламид, серия CYANAMER производства Cytec Industries Inc., Вест Паттерсон, Нью-Йорк, например, А-370М/2370, Р-35/Р-70, Р-80, Р-94, F-100L и А-15; CYANAFLOC 310L, CYANAFLOC 165S.

Катионные добавки

Многие катионные полимеры включают атом азота, несущий положительный заряд. Обычными являются амины и продукты на основе четвертичного аммония. Амины действуют в качестве эффективного модификатора поверхности только в протонированном состоянии; следовательно, их нельзя применять при высоких pH. Однако четвертичные аммониевые соединения не чувствительны к pH. Этоксилированные амины обладают свойствами, характерными как для катионных, так и для неионных материалов, в зависимости от длины цепи. Примерами растворимых в воде катионных полимеров служат полиэтиленимин, сополимер полиакриламида с триметиламмонийэтилметилакрилатхлоридом (ПТАМХ) и поли(N-метил-4-винилпиридиниодид). Имеющиеся в продаже материалы включают Cat Floc 8108 Плюс, 8102 Плюс, 8103 Плюс, производства Nalco Chemicals, Шугар Лэнд, Техас; полиамины, серия Superfloc C500 производства Cytec Industries Inc., Вест Паттерсон, Нью-Йорк, включая С-521, С-567, С-572, С-573, С-577 и С-578 различной молекулярной массы; полидиаллилдиметиламмонийхлорид (поли-ДАДМАХ) серии С-500, С-587, С-591, С-592 и С-595 с различной молекулярной массой и плотностью заряда, а также С-501 с низкой молекулярной массой и высокой плотностью заряда.

Амфотерные добавки

Обычные виды амфотерных добавок включают N-алкильные производные простых аминокислот, например, глицина, (NH2CH2COOH), аминопропионовой кислоты (NH2CH2CH2COOH) или полимеры, содержащие такие структурные фрагменты или функциональные группы.

Известно, что изоэлектрическая точка водной системы диспергированных частиц представляет собой значение pH, при котором частицы не проявляют подвижности в электрофорезе и в которой дзета-потенциал равен нулю. Предпочтительно агент, предотвращающий засорение, вводят в закалочную систему в таком количестве, чтобы дзета-потенциал конденсированной воды и захваченной фракции катализатора, а также дзета-потенциал металлической поверхности закалочной системы, находящейся в контакте с конденсированной водой, оба принимали положительные значения или оба - отрицательные значения.

В другом предпочтительном варианте определяют ИЭТ засоряющего вещества в конденсированном жидком потоке и ИЭТ оксидов металлов, образующих поверхность оборудования. Можно применять любые методики определения ИЭТ, включая обычные методики, например, измерение дзета-потенциала и электрофорез. Например, можно применять обычные методики для определения подвижности диспергированных частиц в присутствии приложенного к системе электрического поля в ячейке для электрофореза. В ячейку для наблюдения электрофоретической подвижности дисперсных частиц можно добавлять кислоту или основание. Величина ИЭТ диспергированных частиц равна pH, при котором электрофоретическая подвижность частиц равна нулю (в пределах ошибки эксперимента). После определения изоэлектрических точек (1) в конденсированный жидкий поток добавляют кислоту с целью понижения его pH до величины, которая ниже более низкой величины из двух измеренных изоэлектрических точек; (2) или в конденсированный жидкий поток добавляют основание с целью повышения его pH до величины, которая выше более высокой из двух измеренных величин изоэлектрических точек. Этот предпочтительный вариант проиллюстрирован на фиг.6, на котором сплошная линия представляет дзета-потенциал материала, имеющего более низкую ИЭТ (обычно, но не всегда, это засоряющее вещество, находящееся в конденсированном жидком потоке), а пунктирная линия представляет дзета-потенциал материала, имеющего более высокую ИЭТ (обычно, но не всегда, это металл или оксид металла, образующий поверхность теплообменника). Темная область между более высокой и более низкой изоэлектрической точкой представляет нежелательный интервал pH. Не желая быть ограниченными любой теорией или моделью, полагают, что в темной области, в которой один из дзета-потенциалов положительный, а другой отрицательный, будет существовать электрическое притяжение между засоряющим веществом и поверхностью оборудования, приводящее к нежелательному отложению засоряющего вещества на поверхности оборудования или поблизости от нее. В случаях, когда поверхность оборудования включает два или более металла и/или оксида металлов, обладающих различными изоэлектрическими точками, ИЭТ оксида металла с более высокой ИЭТ предпочтительно применяют для определения верхней границы pH темной области. Если присутствует более одного засоряющего вещества, для определения нижней границы pH темной области применяют засоряющее вещество с более низкой ИЭТ. Конечно, эта ситуация превращается в обратную, если засоряющие вещества обладают более высокими изоэлектрическими точками, чем металлы/оксиды металлов, т.е. когда дзета-потенциалы металлов и оксидов металлов представлены сплошной линией на фиг.6, а дзета-потенциалы засоряющих веществ представлены пунктирной линией. Предпочтительной областью является pH ниже ИЭТнизшая, когда обе поверхности заряжены положительно, или выше ИЭТвысшая, когда все поверхности заряжены отрицательно.

В одном из предпочтительных вариантов ИЭТ засоряющего вещества находится в интервале от примерно 5,6 до примерно 5,9, а ИЭТ оксида металла находится в интервале от примерно 7,5 до примерно 8,5.

Предпочтительно олефиновый продукт процесса оксигенат-в-олефин охлаждают до температуры ниже температуры конденсации паров воды в потоке с целью конденсации нежелательных побочных продуктов. Более конкретно температуру потока олефинового продукта снижают до температуры ниже температуры конденсации оксигенатного сырья, используемого в процессе оксигенат-в-олефин. В определенных предпочтительных вариантах олефиновый продукт охлаждают до температуры ниже температуры конденсации этанола. После конденсации образуется поток жидкости, обогащенный водой, полученной в качестве побочного продукта. Поток пара, который получается после конденсации, обогащен олефинами, конкретно легкими олефинами (например, одним или более из следующих веществ: этилен, пропилен и бутилен).

В одном из предпочтительных вариантов поток олефинового продукта охлаждают в закалочной системе с получением олефиновой фракции и фракции конденсированной воды с захваченным катализатором (то есть поток конденсированной жидкости включает конденсированную воду и захваченный катализатор), причем закалочная система образована поверхностной структурой. Поверхностная структура может быть образована любым из большого разнообразия материалов, подходящих для теплопереноса. Примеры включают углеродистые стали; нержавеющие стали, например, 302, 304/304L, 304, 304Н, 309S, 310S, 316/316L, 317/317L, 347, 254 SMO® (поставляется Letco Ind., Спрингфилд, Миссури); никелевые сплавы, включая 200/201, 400, 600, 625, С-276, С-22®, С-2000®, В-3®, G-30®, AL-6XN® (все поставляются Letco Ind., Спрингфилд, Миссури), 20, 800, 825, 904L; хастеллой; титан и титановые сплавы, включая стабилизированный Pb титан; тантал и танталовые сплавы; двухфазную нержавеющую сталь, включая 2205, 2304, 2507; фторполимеры (которые поставляет, например, АМЕТЕК. Chemical Products, Уилмингтон, Делавер); металлы, покрытые полимерным оксидом кремния (например, полученные осаждением и вулканизацией гексаметилдисилоксана (ГМДСО) или октилтриэтоксисилана (ОТЭС)).

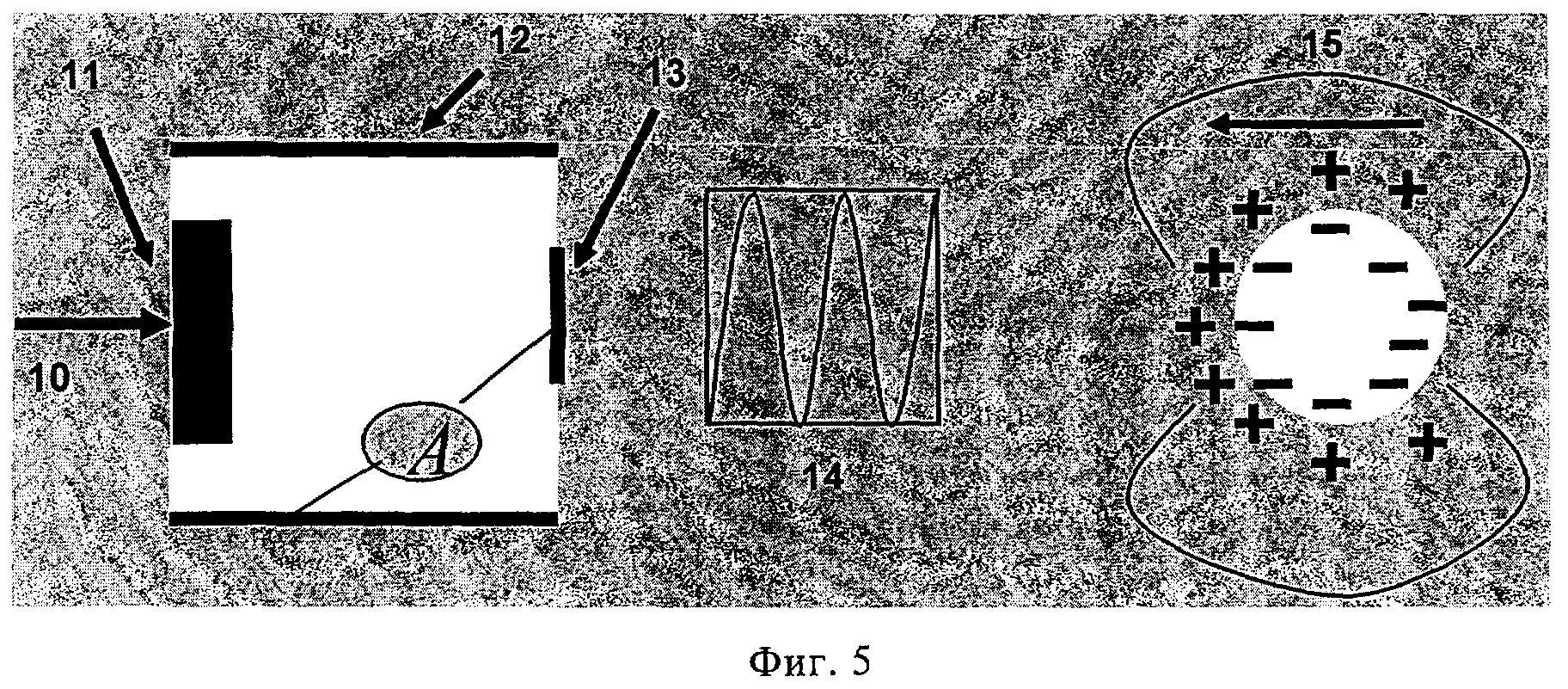

Дзета-потенциал диспергированных в жидкости частиц можно удобным образом измерять обычными акустическими и электроакустическими методами, как схематически показано на фиг.5. Как представлено на чертеже, пьезоэлектрический кристалл 11 применяют для измерения градиента давления, вызванного ультразвуком. Поверхностный ток, который возникает при взаимодействии ультразвукового поля и двойного электрического слоя поверхности частицы, измеряют электродами 12 и 13. Используя соотношение

можно рассчитать динамическую подвижность µd частиц на основании формулы

Дзета-потенциал ζ можно рассчитать непосредственно, зная динамическую подвижность. В этих уравнениях CVC представляет собой коллоидный колебательный ток, ρр представляет собой плотность частицы; ρm представляет собой плотность жидкой среды; Ф представляет собой массовую долю частиц; ∇P представляет собой градиент давления в ячейке; εm представляет собой диэлектрическую постоянную жидкой среды; ε0 представляет собой диэлектрическую постоянную вакуума; η представляет собой динамическую вязкость среды; ρs представляет собой плотность суспензии; Ks представляет собой проводимость суспензии; Km представляет собой проводимость жидкой среды. Подробности по теоретическим аспектам и методике измерений приведены в Dukhin, A.S. и Р.J.Goetz, Ultrasound for Characterizing Colloids: Particle Sizing, Zeta Potential, Rheology, Amsterdam: Elsevier Press, 2002 (cc.153-169).

Для образцов, включающих водную суспензию, исходные данные, необходимые для измерения дзета-потенциала, включают массовую долю образца в суспензии и плотность образца, поскольку плотность, диэлектрическая постоянная и вязкость воды известны и уже заложены в базу данных прибора DT1200, а размер частиц измеряется данным прибором. В качестве альтернативы измерения можно проводить с применением предварительно полученной информации по размерам частиц, в так называемом a priori измерении, которое не использует способность прибора определять размер частиц.

Дзета-потензиал засоряющего вещества в конденсированном потоке жидкости можно удобным образом измерять после отбора образцов загрязняющего вещества из реакторной системы процесса оксигенат-в-олефин, посредством измерения в электроакустической ячейке с использованием описанного выше способа. Если необходимо, засоряющее вещество для измерений можно выделить с использованием фильтра. Один из видов фильтров, которые можно применять в данном случае, приготовлен из полипропиленовых волокон (5 мкм в диаметре). Фильтр обладает способностью удерживать частицы размером более 0,5 мкм. Затем выделенный образец диспергируют в деионизированной воде с получением суспензии от 1,5 до 10 мас.% загрязняющего вещества, которую применяют для измерения дзета-потенциала. В зависимости от состояния и размера образца засоряющего вещества, для улучшения диспергирования можно применять перемешивание. Один из типов перемешивания, которое можно применять, представляет собой перемешивание с большим сдвиговым усилием, например, с использованием смесителя с большим сдвиговым усилием Silverson производства Silverson Machines Inc., Ист Лонгмидоу, Массачусетс, при 3000-4000 об/мин в течение времени от 1 до 10 мин. Затем можно использовать электроакустическую ячейку для измерения эффективного дзета-потенциала, как описано выше.

В особенно предпочтительном варианте выделенный образец диспергируют в дробном образце фильтрата, а не в деионизированной воде, чтобы убедиться, что все растворимые ионные частицы, выделенные в конденсате из закалочной башни, включены в дисперсию. Масса дробного образца такова, чтобы концентрация засоряющего вещества в образующейся суспензии составляла от 1,5 до 10 мас.%.

Эффективный дзета-потенциал большой поверхности (например, поверхности теплообменника) можно измерить аналогичным образом, с применением порошков, полученных из материалов, аналогичных тем, которые образуют большую поверхность, потенциал которой измеряют (например, порошки Fe2O3 или Fe3O4), или порошка, полученного при измельчении образца, взятого с самой большой поверхности.

Предпочтительно дзета-потенциал захваченной фракции катализатора в конденсированной воде (вместе они составляют конденсированный поток жидкости) и эффективный дзета-потенциал поверхности закалочной системы в конденсированной воде оба имеют абсолютную величину, составляющую по меньшей мере 2 мВ. Более предпочтительно дзета-потенциал конденсированной воды и захваченной фракции катализатора, а также эффективный дзета-потенциал поверхности закалочной системы в конденсированной воде оба имеют абсолютную величину, составляющую по меньшей мере 3 мВ, наиболее предпочтительно по меньшей мере 4 мВ.

В одном из предпочтительных вариантов (1) дзета-потенциал захваченной фракции катализатора в конденсированной воде и (2) эффективный дзета-потенциал поверхности закалочной системы в конденсированной воде оба имеют величину, составляющую по меньшей мере +2 мВ. Более предпочтительно, дзета-потенциал захваченной фракции катализатора в конденсированной воде и эффективный дзета-потенциал поверхности закалочной системы в конденсированной воде оба имеют величину, составляющую по меньшей мере +3 мВ, и наиболее предпочтительно по меньшей мере +4 мВ.

В другом предпочтительном варианте дзета-потенциал захваченного катализатора в конденсированной воде и эффективный дзета-потенциал поверхности закалочной системы в конденсированной воде оба имеют величину, составляющую -2 мВ или менее. Более предпочтительно дзета-потенциал захваченного катализатора в конденсированной воде и эффективный дзета-потенциал поверхности закалочной системы в конденсированной воде оба имеют величину, составляющую -3 мВ или менее, наиболее предпочтительно -4 мВ или менее.

Чтобы получить необходимый эффект, не обязательно дзета-потенциал захваченной фракции катализатора в конденсированной воде и эффективный дзета-потенциал поверхности закалочной системы в конденсированной воде оба имеют очень большие абсолютные величины значений. В одном из предпочтительных вариантов по меньшей мере одна из систем (1) захваченный катализатор в конденсированной воде и (2) поверхность закалочной системы в конденсированной воде - имеет дзета-потенциал или эффективный дзета-потенциал, абсолютная величина которого не выше 25 мВ. В одном из предпочтительных вариантов по меньшей мере один из перечисленных потенциалов: (1) дзета-потенциал захваченного катализатора в конденсированной воде и (2) эффективный дзета-потенциал поверхности закалочной системы в конденсированной воде - имеет абсолютную величину, которая не выше 20 мВ.

Вводимый агент, предотвращающий засорение, предпочтительно представляет собой воздействующее на поверхность катализатора вещество или вещество, которое воздействует на поверхность закалочной системы. Предпочтительно такой агент включает кислоту, основание или модификатор поверхности. Другими словами, агент, предотвращающий засорение, может представлять собой материал, который воздействует на pH раствора (например, кислота или основание), материал, который воздействует на дзета-потенциал раствора без существенного воздействия на pH раствора (например, ионный полимер) или комбинацию перечисленного.

В одном из предпочтительных вариантов агент представляет собой кислоту или основание. Предпочтительно кислоту или основание вводят в закалочную систему в количестве, необходимом для поддержания pH закалочной системы на уровне менее 6 или более 8. Предпочтительно кислоту или основание вводят в закалочную систему так, чтобы поддержать pH закалочной системы на уровне от 4 до 6. Еще более предпочтительно кислоту или основание вводят в закалочную систему в количестве, достаточном для поддержания pH на уровне от 5 до 6, и наиболее предпочтительно от 5 до 5,5. В конкретном предпочтительном варианте основание вводят с целью поддержания pH закалочной системы на уровне менее 6, или от 4 до 6, предпочтительно от 5 до 6, и более предпочтительно от 5 до 5,5. В одном связанном предпочтительном варианте (1) конденсированный поток жидкости включает воду и засоряющее вещество; (2) засоряющее вещество включает каталитическую мелочь процесса оксигенат-в-олефин, и (3) поверхность оборудования представляет собой трубчатую сторону или сторону рубашки теплообменника, имеющую ферритную поверхность в контакте с засоряющим веществом, причем аналогичными оксидами металлов (для целей измерения эффективного дзета-потенциала) являются Fe2O3 и Fe3O4.

После конденсации по меньшей мере часть конденсированной воды и захваченной фракции катализатора отделяют от олефиновой фракции. Закалочная система включает любой сосуд или оборудование, которое используется при отделении фракции конденсированной воды и захваченного катализатора от олефиновой фракции. Предпочтительно закалочная система включает по меньшей мере один закалочный сосуд и циркуляционную систему в трубопроводном соединении с закалочным сосудом.

В одном из предпочтительных вариантов циркуляционная система включает по меньшей мере один насос и по меньшей мере один охлаждающий сосуд. Охлаждающий сосуд предпочтительно представляет собой теплообменную систему или теплообменник, который применяют для охлаждения по меньшей мере части конденсированной воды. Охлажденную конденсированную воду предпочтительно возвращают в закалочный сосуд, чтобы облегчить конденсацию.

Закалочный сосуд необязательно включает также отстойную систему для удаления твердых веществ или второй жидкой фазы или и того, и другого. Отстойная система может находиться внутри закалочного сосуда или в отдельном сосуде. Предпочтительно отстойная система расположена до циркуляционной системы, чтобы ее можно было дополнительно использовать в качестве буферного резервуара. Дополнительный пар можно также удалять из отстойной системы, а водную фракцию из отстойной системы возвращают через циркуляционную систему обратно в закалочный сосуд. Агент, предотвращающий засорение, при желании можно добавлять в отстойную систему до или после отстойной системы.

Отстойная система может также быть включена в циркуляционную систему. Предпочтительно в этом предпочтительном варианте отстойная система расположена после насосной части циркуляционной системы. При таком расположении из отстойной системы можно также удалять пар, а водную фракцию из отстойной системы возвращать в закалочный сосуд или отправлять на дальнейшую обработку, например, дополнительное удаление побочных продуктов, или направлять в систему обработки сточных вод. Агент, предотвращающий засорение, при желании можно добавлять в систему до или после отстойной системы.

Агент, предотвращающий засорение, вводят в любую часть закалочной системы, что дает возможность поддерживать при желании циркуляцию водной фракции. Предпочтительно агент, предотвращающий засорение, вводят в закалочный сосуд, циркуляционную систему или в оба места. Также предпочтительно производить мониторинг циркулирующей водной фракции в точке ниже места ввода, для поддержания нормальной работы системы. Например, мониторинг системы циркулирования воды можно проводить ниже по ходу потока от точки введения, так, что pH и количество агента, предотвращающего засорение, можно было регулировать на приемлемом уровне, чтобы поддерживать нужные значения pH в системе.

В одном из предпочтительных вариантов поток олефина, полученный и направленный в закалочную систему, включает этилен и пропилен, С4+олефины, метан, С2+парафины, воду, непрореагировавшие оксигенаты и окисленные углеводороды. В другом предпочтительном варианте поток олефина включает от примерно 30 до примерно 70 мас.% воды, предпочтительно от примерно 35 до примерно 70 мас.% воды; более предпочтительно от примерно 40 до примерно 65 мас.% воды, что выражают в процентах от общей массы олефинового потока.

В другом предпочтительном варианте поток олефина содержит примерно 2 мас.% или менее, предпочтительно примерно 1 мас.% или менее, более предпочтительно от примерно 0,005 мас.% до примерно 0,5 мас.% частиц катализатора, в расчете на общую массу потока олефина.

Обычно поток олефина содержит 40 мас.% или более воды, от примерно 50 до примерно 2000 част./млн по массе диоксида углерода, и от примерно 40 до примерно 60 мас.% олефинов, в расчете на состав выходящего из реактора потока. Существует предпочтительный вариант в соответствии с любым описанным в настоящем описании способом, в котором поток олефина дополнительно включает от примерно 0,05 до примерно 5 мас.%, предпочтительно от примерно 0,1 до примерно 3 мас.%, более предпочтительно от примерно 0,2 до примерно 3 мас.%, еще более предпочтительно от примерно 1 до примерно 2 мас.%, наиболее предпочтительно примерно 1,5 мас.% спирта, конкретно метанола, в расчете на общую массу потока олефина.

Закалочная система в одном из предпочтительных вариантов может включать одну или несколько стадий теплопереноса (например, теплообменников), предпочтительно от двух до четырех стадий, более предпочтительно от двух до трех стадий. Закалочный сосуд может быть выполнен в виде отдельного сосуда или нескольких сосудов, включая такие сосуды, как испарительный барабан или колонны дистилляционного типа.

В одном из предпочтительных вариантов закалочный сосуд включает внутренние элементы. Примеры внутренних элементов включают распределители жидкости и контактные устройства, например, экраны, подносы, неупорядоченную или упорядоченную насадку. В соответствии с одним из предпочтительных вариантов коррозию замедляют по крайней мере в части закалочной системы посредством применения футеровки, способной замедлять коррозию. В одном из предпочтительных вариантов материал для футеровки выбирают из группы, включающей стекло, фторполимер (например, Тефлон®), титан и платину.

С целью поддержания pH в нужном интервале в систему можно прибавлять органические кислоты, то есть кислоты, которые содержат один или более атомов углерода и по меньшей мере одну связь С-Н. Примеры таких кислот включают муравьиную, уксусную, пропионовую и масляную кислоту, которые включают их производные и соли.

Примеры оснований включают, например, NaOH, КОН, Са(ОН)2, СаО, NH4OH, органические амины, включая основные четвертичные аммониевые соединения, а также их смеси.

Закалочный сосуд предпочтительно находится при температуре, при которой возможно требуемое отделение олефина от способных к конденсации компонентов. В одном из предпочтительных вариантов температура отстоя в закалочном сосуде составляет от примерно 180°F (82°C) до примерно 300°F (149°С); предпочтительно от примерно 180°F (82°C) до примерно 250°F (121°C). Температура закалочной среды (то есть циркулирующей закалочной среды, поступающей в закалочный сосуд) предпочтительно составляет от примерно 60°F (15°C) до примерно 200°F (93°C); более предпочтительно от примерно 80°F (27°С) до примерно 140°F (60°C). Закалочная система предпочтительно работает при давлении, составляющем от примерно 15 фунт./кв.дюйм (отн.) (103 кПа (отн.)) до примерно 50 фунт./кв.дюйм (отн.) (345 кПа (отн.)); более предпочтительно от примерно 15 фунт./кв.дюйм (отн.) (103 кПа (отн.)) до примерно 40 фунт./кв.дюйм (отн.) (276 кПа (отн.)).

В одном из предпочтительных вариантов частицы катализатора включены в исходный поток олефина, и большая часть частиц катализатора, содержащихся в потоке олефинового продукта, конденсируется и удаляется из потока олефина вместе с жидкой фракцией, образующейся в закалочной системе. Выражение «большая часть» означает более 50%. В соответствии с одним из предпочтительных вариантов, масса частиц катализатора в жидкой фракции составляет примерно 5 мас.% или менее, предпочтительно примерно 2 мас.% или менее, более предпочтительно примерно 0,1% мас.% или менее, в расчете на общую массу жидкой фракции. В соответствии с одним из предпочтительных вариантов, масса частиц катализатора в жидкой фракции составляет примерно 10 част./млн. (мас.) или более, в расчете на общую массу жидкой фракции.

Поток пара удаляют или выделяют из закалочной системы, этот закаленный пар или поток продукта обычно содержит легкие олефины, включая этилен, пропилен и бутилен, диметиловый эфир, метан, монооксид углерода, этан, пропан, а также любую воду и непрореагировавший оксигенат (оксигенаты), например, спирт (включая метанол), которые не сконденсировались во время работы закалочной системы.

4. Выделение продукта

Поток паров олефина, который отделяют в закалочной системе или выделяют из нее, предпочтительно дополнительно обрабатывают с целью выделения и очистки различных олефиновых компонентов, конкретно, этилена и пропилена. Любые разнообразные системы выделения, методики и последовательности можно применять для отделения нужных олефиновых компонентов, которые выделяют из закалочной системы. Такие системы выделения обычно включают один или более, или комбинацию различных сепарационных, дистилляционных и/или ректификационных башен, колонн, делителей или последовательно расположенных устройств, реакционных систем и другого связанного с этим оборудования, например, различные конденсирующие устройства, теплообменники, системы охлаждения или последовательность охлаждающих устройств, компрессоры, отбойные барабаны или короба, насосы и тому подобное. Не ограничивающие объем настоящего изобретения примеры оборудования, используемого в системах выделения, включают одно или более из следующих устройств: колонна для отделения метана, предпочтительно высокотемпературная колонна для отделения метана, колонна для отделения этана, колонна для отделения пропана, мембраны, устройство для отделения этилена (С2), устройство для отделения пропилена (С3), устройство для отделения бутена (C4) и тому подобные.

Обычно работа большинства систем выделения организована так, что она сопровождается производством, генерированием или накоплением продуктов, побочных продуктов и/или загрязнителей, наряду с предпочтительными продуктами. Примеры предпочтительных продуктов включают легкие олефины, например, этилен, пропилен и/или бутилен. Такие продукты обычно очищают для применения в последующих процессах получения производных продуктов, например, в процессах полимеризации. В особенно предпочтительном варианте системы выделения она также включает систему очистки. Например, легкие олефины, полученные конкретно в процессе оксигенат-в-олефины, пропускают через систему очистки, в которой удаляются побочные продукты или загрязнители, присутствующие в низких концентрациях. Не ограничивающие объем настоящего изобретения примеры загрязнителей и побочных продуктов включают в целом полярные соединения, например, воду, спирты, альдегиды, кетоны, карбоновые кислоты, простые эфиры, оксиды углерода, аммиак и другие соединения азота, арсин, фосфин и хлориды. Другие загрязнители или побочные продукты включают водород и углеводороды, например, ацетилен, метилацетилен, пропадиен, бутадиен и бутин.

Обычно при превращении одного или более оксигенатов в олефины, содержащие два или три атома углерода, образуется или производится некоторое количество углеводородов, конкретно олефинов, особенно олефинов, содержащих четыре или более атома углерода, и другие побочные продукты. В систему выделения по настоящему изобретению включают реакционные системы для превращения продуктов, содержащихся в потоке олефинового продукта, выходящего из реактора, или превращения таких продуктов, полученных в результате использования системы выделения.

В одном из предпочтительных вариантов поток олефинового продукта пропускают через систему выделения, в которой образуется один или более содержащих углеводород потоков, конкретно, поток, содержащий углеводород, включающий три или более атомов углерода (С3+). В этом предпочтительном варианте поток, содержащий С3+углеводороды, пропускают через первую зону фракционирования, в которой получают неочищенный С3углеводород и поток, содержащий С4+углеводород, этот поток пропускают через вторую зону фракционирования, в которой получают неочищенный С4+углеводород и поток, содержащий С5+углеводород. Углеводороды, включающие четыре или больше атомов углерода, включают бутены, например, бутен-1 и бутен-2, бутадиены, насыщенные бутаны и изобутаны.

Поток олефинового продукта из процесса конверсии, конкретно из процесса оксигенат-в-олефин, обычно содержит углеводороды, включающие четыре или больше атомов углерода. Количество углеводородов, содержащих четыре или более атомов углерода, обычно меньше 30 мас.%, предпочтительно меньше 25 мас.%, и наиболее предпочтительно меньше 20 мас.%, в расчете на общую массу потока олефинового продукта, вышедшего из процесса оксигенат-в-олефин, не включая воду. В конкретном процессе конверсии оксигенатов в олефины с применением молекулярно-ситовой каталитической композиции получающийся поток олефинового продукта обычно включает преобладающее количество этилена и/или пропилена, и меньшее количество продуктов, содержащих четыре и больше атомов углерода, а также других побочных продуктов, не включая воду.

Предпочтительными легкими олефинами, образующимися в любом отдельном процессе, описанном выше, предпочтительно процессах конверсии, являются первичные олефиновые продукты высокой чистоты, которые содержат Сxолефин, причем x представляет собой число от 2 до 4, в количестве, превышающем 80 мас.%, предпочтительно превышающем 90 мас.%, более предпочтительно превышающем 95 мас.%, и наиболее предпочтительно не менее примерно 99 мас.%, в расчете на общую массу олефина.

5. Применение олефинового продукта

Олефины, выделенные в системе выделения, можно применять различными способами. Например, С4углеводороды, бутен-1 и бутен-2, применяют для получения спиртов, содержащих от 8 до 13 атомов углерода, и других продуктов тонкого органического синтеза, а изобутилен применяют для получения добавки к бензину, метил-трет-бутилового эфира, и эластомеров на основе изобутилена.

В другом предпочтительном варианте, выделенные олефины направляют в один или более процессов полимеризации для получения разнообразных полиолефинов. Процессы полимеризации включают полимеризацию в растворе, в газовой фазе, в суспензии и при высоком давлении, или комбинацию перечисленных способов. Особенно предпочтительными являются газофазная или суспензионная полимеризация одного или более олефинов, по меньшей мере одним из которых является этилен или пропилен.

Примеры катализаторов полимеризации включают катализаторы Циглера-Натта, катализаторы типа Филипса, металлоценовые, катализаторы полимеризации металлоценового типа и их смеси.

В одном из предпочтительных вариантов настоящее изобретение включает процесс полимеризации одного или более олефинов в присутствии каталитической системы для полимеризации в реакторе полимеризации с получением одного или более полимерных продуктов, причем один или более олефинов были получены превращением спирта, конкретно метанола, с применением цеолитной или цеолитного типа молекулярно-ситовой каталитической композиции. Особенно предпочтительным процессом полимеризации является процесс газофазной полимеризации, и по крайней мере один из олефинов представляет собой этилен или пропилен, и предпочтительно каталитическая система для полимеризации представляет собой нанесенную металлоценовую каталитическую систему. В этом предпочтительном варианте нанесенная металлоценовая каталитическая система включает носитель, металлоценовое соединение или соединение металлоценового типа и активатор, предпочтительно активатор представляет собой не координирующий анион или алюмоксан, или их комбинацию, и наиболее предпочтительно активатором является алюмоксан.

Условия полимеризации меняются в зависимости от процесса, каталитической системы и получаемого полиолефина. Обычно давление полимеризации составляет от примерно 100 фунт./кв.дюйм (отн.) (690 кПа (отн.)) до более чем примерно 1000 фунт./кв.дюйм (отн.) (6896 кПа (отн.)), предпочтительно от примерно 200 фунт./кв.дюйм (отн.) (1379 кПа (отн.)) до примерно 500 фунт./кв.дюйм (отн.) (3448 кПа (отн.)) и более предпочтительно от примерно 250 фунт./кв.дюйм (отн.) (1724 кПа (отн.)) до примерно 350 фунт./кв.дюйм (отн.) (2414 кПа (отн.)). Обычно температура полимеризации может составлять от примерно 0 до примерно 500°С, предпочтительно от примерно 30 до примерно 350°С, более предпочтительно от примерно 60 до 250°С, и наиболее предпочтительно от примерно 70 до примерно 150°С. В особенно предпочтительном процессе полимеризации количество полимера, которое получают в час, больше 25000 фунтов/час (11300 кг/ч), предпочтительно более 35000 фунтов/час (15900 кг/ч), более предпочтительно более 50000 фунтов/час (22700 кг/ч), и наиболее предпочтительно более 75000 фунтов/час (29000 кг/ч).

Полимеры, получаемые в процессе полимеризации, описанном выше, включают линейный полиэтилен низкой плотности, эластомеры, пластомеры, полиэтилен высокой плотности, полиэтилен низкой плотности, полипропилен и сополимеры полипропилена. Полимеры на основе пропилена, получаемые в процессе полимеризации, включают атактический полипропилен, изотактический полипропилен, синдиотактический полипропилен, а также статистические, блок- и ударные сополимеры пропилена.

Типичные полимеры на основе этилена обладают плотностью от примерно 0,86 до 0,97 г/см3, отношение средневзвешенной молекулярной массы к среднечисленной молекулярной массе (Mw/Mn) составляет от более 1,5 до примерно 10, что измеряют с помощью гель-проникающей хроматографии, индекс расплава (12), измеренный в соответствии со стандартом ASTM D-1238-Е, составляет от 0,01 до 1000 дг/мин, отношение индексов расплава (121/12) (121 измеряют в соответствии с ASTM-D-1238-F), составляющее от 10 до менее 25, альтернативно 121/12 составляет более 25, более предпочтительно более 40.

Полимеры, получаемые в процессе полимеризации, можно применять в таких операциях формовки, как пленочная, листовая или волоконная экструзия и со-экструзия, а также литье с раздувом, литье под давлением и вращательное литье; пленки включают полученные экструзией с раздувом или отливкой из раствора, полученные со-экструзией или раскаткой, которые можно применять в качестве термоусадочной пленки, пищевой упаковочной пленки, растягивающейся пленки, пленки для запечатывания, ориентированных пленок, упаковки для закусок, тяжелогруженых сумок, мешков для продовольственных продуктов, упаковки выпечки и замороженных продуктов, упаковки лекарств, промышленной футеровки, мембран и т.д. в применениях, связанных и не связанных с упаковкой пищевых продуктов; волокна включают формованные из расплава, из раствора и полученные литьем с раздувом, предназначенные для применения в тканом и нетканом виде для изготовления фильтров, полотенец, медицинской одежды, геотекстиля и т.д.; экструдированные товары включают медицинские трубки, проволоку и покрытия для кабелей, геомембраны и облицовку для прудов; и формовые изделия включают однослойные и многослойные конструкции в виде бутылок, сосудов, больших пустотелых изделий, жестких контейнеров для пищи, игрушек и т.д.

Кроме полиолефинов, из олефинов, выделенных в любом из процессов, описанных выше, конкретно процессов конверсии, более конкретно процесса GTO или процесса МВО, можно также получать многочисленные другие продукты на основе олефинов. Они включают, но не ограничиваются ими, альдегиды, спирты, уксусную кислоту, линейный альфа-олефин (олефины), винилацетат, дихлорид этилена и винилхлорид, этилбензол, оксид этилена, кумол, изопропиловый спирт, акролеин, аллилхлорид, оксид пропилена, акриловую кислоту, этилен-пропиленовые эластомеры, акрилонитрил, а также димеры, триммеры, тетрамеры этилена, пропилена или бутиленов, или их смеси.

6. Примеры

Пример 1

Образец засорителя, полученный из теплообменника в закалочной системе процесса оксигенаты-в-олефины, разбавляли дейонизированной водой с получением суспензии, содержащей 5 мас.% засорителя. Образцы Fe2O3 (99,8% производства Aldrich, Милуоки, Висконсин) и Fe3O4 (99,9% фирмы Aldrich, Милуоки, Висконсин) каждый диспергировали в воде с получением 5 мас.% водной суспензии каждого оксида. Суспензию перемешивали с использованием смесителя с высоким сдвиговым усилием Silverson (Silverson Machines Inc., Ист Лонгмидоу, Массачусетс) при скорости перемешивания 3000-4000 об/мин в течение 5 минут. Эти оксиды выбирали в качестве представителей оксидов, присутствующих на поверхности изготовленного из стали и нержавеющей стали теплообменного оборудования, хотя понятно, что в меньших количествах на поверхности теплообменника могут присутствовать другие металлы и оксиды металлов.

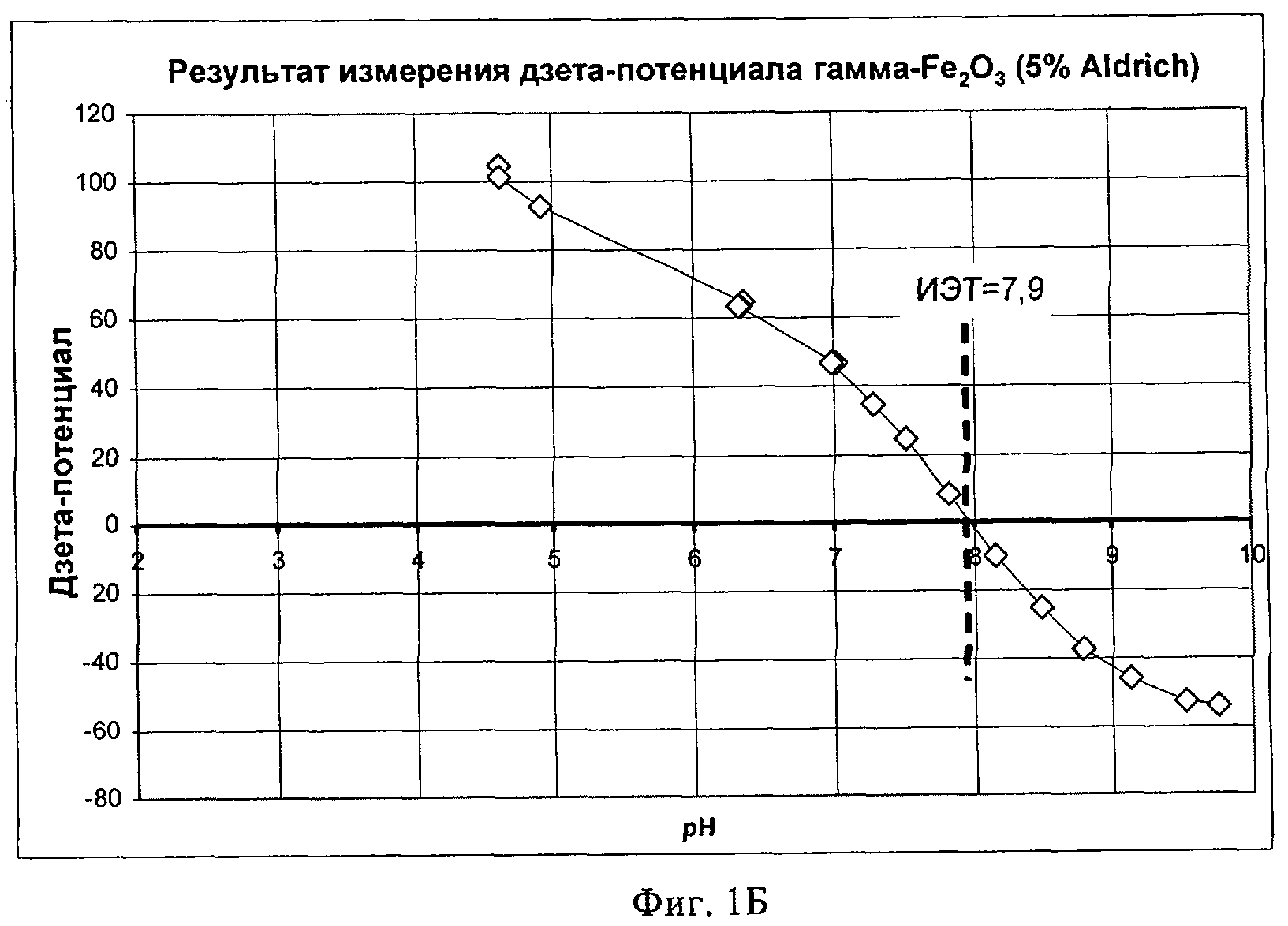

Зависимость дзета-потенциала от pH определяли с использованием акустического и электроакустического спектрометра DT 1200 фирмы Dispersion Technology Inc., Бедфорд Хиллс, Нью Йорк. Начальный pH суспензии засорителя был равен 8,26, начальный pH суспензии Fe2O3 был равен 9,8, а начальный pH суспензии Fe3O4 был равен 9,6. В каждую суспензию добавляли кислоту, чтобы получить кривые зависимости дзета-потенциала от pH и значения изоэлектрических точек. Результаты приведены на фиг.1А, 1В и 1C.

На фиг.1А показано, что изоэлектрическая точка засорителя (ИЭТ) составляет 5,8; то есть засоритель заряжен отрицательно при pH выше 5,8, и положительно при pH меньше 5,8. На фиг.1В показано, что изоэлектрическая точка (ИЭТ) суспензии Fe2O3 составляет 7,9; то есть частицы Fe2O3 заряжены отрицательно при pH выше 7,9, и положительно при pH ниже 7,9. На фиг.1C показано, что изоэлектрическая точка (ИЭТ) суспензии Fe3O4 составляет 8,2, то есть частицы Fe3O4 заряжены отрицательно при pH выше 8,2 и положительно при pH ниже 8,2. Во всех трех случаях чем дальше величина pH от значений в изоэлектрической точке, тем сильнее заряд поверхности.

Чтобы показать, что измерение дзета-потенциала засорителя и эффективного дзета-потенциала поверхности металла можно применять для предсказания, будет ли в значительной степени снижаться засорение, pH конденсированного жидкого потока реакции оксигенат-в-олефин регулировали так, чтобы он составлял от 5 до 5,5 в течение 4 недель. Стальной стержень из нержавеющей стали 316, охлаждаемый водой номинальной температуры 90°F (32°С), вводили в поток конденсированной жидкости при условиях процесса в начале четырехнедельного периода; когда его удалили для исследования в конце этого периода, было найдено, что существенное засорение отсутствовало. Для сравнения, аналогичный охлаждаемый стержень вводили в конденсированный жидкий поток реакции оксигенат-в-олефин на четыре недели, но без регулирования pH. Средняя величина pH, измеренная на протяжении четырехнедельного периода, составляла примерно 7. Другие условия процесса оставались такими же, как и при регулировании pH. Когда охлаждаемый стержень удалили в конце четырехнедельного периода, наблюдали сильное засорение поверхности.

Пример 2

Суспензию, содержащую 29,09 мас.% засорителя, использованного в примере 1, готовили разбавлением засорителя. pH суспензии составлял 8,14, а поверхностное натяжение 58,7 дин/см, его измерения проводили с использованием тензиометра CSC 70545 Tensiometer производства CSC Scientific Co., Фэйрфекс, Виргиния. pH суспензии снижали добавлением раствора концентрированной азотной кислоты с целью поддержания содержания твердого вещества приблизительно постоянным. Поверхностное натяжение образцов с отрегулированным pH измеряли после каждого регулирования. Между измерениями платино-иридиевое кольцо дю Нуи (также его иногда называют кольцом дью Нуи) находилось в контакте с деионизированной водой, чтобы измерить скорость диспергирования в суспензии. Образец без регулирования pH диспергировался в воде медленно. Когда pH суспензии снижали с 5 до 3,8, происходило резкое изменение скорости диспергирования. Результаты представлены на фиг.2.