Датчик для определения давления рабочей текучей среды - RU2126532C1

Код документа: RU2126532C1

Чертежи

Описание

Данное изобретение касается модульных датчиков давления, снабженных пламегасительными или пламеподавляющими насадками, подсоединенных к технологическим линиям под давлением.

Предшествующий уровень техники

Воспламеняющиеся смеси часто присутствуют в атмосфере снаружи датчика давления или в рабочей текучей среде,

которую воспринимает сенсор давления в датчике. Используются разные вилы защиты, которые снижают вероятность того, что возгорание горючего газа внутри датчика вызовет воспламенение горючей смеси

снаружи датчика. например, крышки датчиков снабжают пламегасительной нарезкой, которая охлаждает воспламеняющийся газ, когда он отводится из датчика, до температуры ниже температуры возгорания горючей

смеси снаружи датчика.

Некоторые датчики снабжены несколькими защитными устройствами, чтобы снизить возможность возгорания горючей смеси снаружи датчика, на случай выхода из строя или повреждения одного из защитных устройств. В некоторых применениях необходимо создать пламегасительный путь, который эффективно задерживает воспламенение горючей смеси внутри корпуса датчика даже в случае повреждения или снятия упругих уплотнений, например, колец, и барьеров из тонкой фольги, например, изолирующих диафрагм, а также в случае протечки изолирующей среды и разрушения сварных швов.

Из патента США 4970898 (Уэлиш и др.) известен датчик, в котором заглушка содержит заполненный жидкостью канал, по всей длине имеющий одинаковый диаметр, имеющий форму, обеспечивающую гашение пламени, но не обладающий свойством изолирования пламени, герметизацией.

Из патента WO N 88/09921 известен датчик для определения давления рабочей текучей среды, в котором отверстие внутри датчика выполнено коническим с уплотнением вокруг впускной трубы, предназначенным для герметизации заполняющей ее среды.

В этом патенте говорится об использовании нескольких труб изолирования жидкости с уплотнениями, которые лишь плотно входят в конические отверстия. Эти трубы непосредственно открыты в камеру, образованную изолирующей диафрагмой, и ничего не говорится о том, как будет обеспечиваться изолирование пламени в этих трубах. Более того, вообще ничего не говорится о состоящем из двух частей канале, одна часть которого принимает впускную трубу и уплотняет впускную трубу, а другая часть выступает в качестве изолирующего пламя канала для изолирования датчика и компонентов от пламени.

В противоположность этому, но в соответствии с настоящей заявкой, несущая в себе состоящий из двух частей канал насадка представлена унитарным элементом, поэтому канала будет непрерывным, а для образования пламеизолирующего канала здесь нет сварных или образованных каким-либо иным образом соединений. В патенте WO 88/09921 вообще не предусмотрено использование состоящего из двух частей канала, который будет принимать в себя впускные трубы, а также образование изолирующего пламя отверстия или канала. Все впускные трубы проходят через блок изоляции и все они открыты непосредственно в камеры, которые образованы изолирующими диафрагмами. Все конические отверстия для конического уплотнения простираются вниз до кромок упомянутых камер изоляции, что исключает наличие места, где можно было бы образовать канал изолирования пламени, даже если бы кто-то захотел сделать это.

В основу настоящего изобретения положена задача создания датчика для определения давления, свободного от вышеуказанных недостатков.

Согласно изобретению, коническое уплотнение вдавливается в коническое отверстие вокруг впускной трубы и предназначено для герметизации заполняющей среды, а форма второй части канала имеет форму, обеспечивающую пламеизоляцию конического уплотнения вокруг впускной трубы и внутреннего пространства впускной трубы от рабочей среды.

Краткое описание чертежей

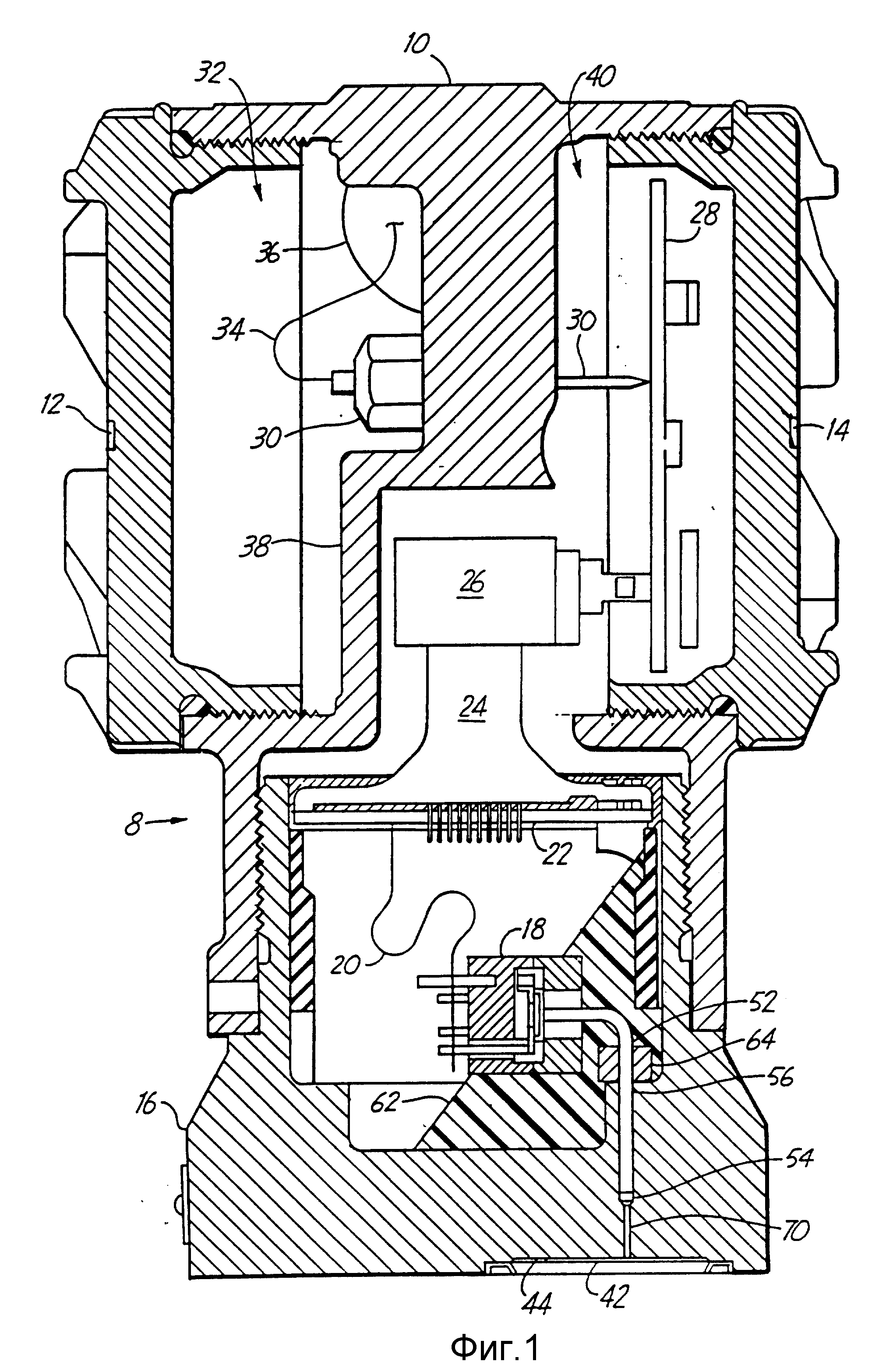

Фиг. 1

изображает вид в поперечном сечении датчика давления, предназначенного для определения абсолютного или линейного давления согласно данному изобретению.

Фиг. 2 - увеличенный вид пламеизолирующего устройства, показанного на фиг. 1.

Фиг. 3 - вид сверху устройства для зажима трубы, показанного на фиг. 1.

Фиг. 4 - вид в поперечном сечении насадки для датчика дифференциального давления согласно изобретению.

Варианты наилучшего осуществления изобретения

Обратившись к фиг. 1, видим, что датчик давления 8 содержит

пламегасительную насадку 16, предназначенную для подсоединения к технологическим линиям с текучей средой. Датчик 8 содержит корпус 10, имеющий отверстия, закрытые крышками 12 и 14, закрывающими

соответственно проводку и электронику, а также насадку 16. Датчик 8 заключает в себе сенсор давления 18, вырабатывающий выходной сигнал, характеризующий давление, который содержит выходные провода 20,

подсоединенные к первой печатной плате 22, содержащей схему для обработки сигналов сенсора. Провода 24 печатной платы 22 подсоединены через поворотную муфту 26 к печатной плате 28. Печатная плата 28

содержит схему, которая вырабатывает выходной сигнал, характеризующий давление, соединенную через герметичные межслойные соединения 30 с отсеком 32, содержащим проводку. Отсек с проводкой принимает

провода 34 замкнутого контура от герметического трубного входа 36. Провода 34 замкнутого контура соединены с герметичными межслойными соединениями 30, чтобы принимать передаваемый выходной сигнал.

Стенка 38 герметично изолирует отсек 32 с проводкой от отсека 40, в котором находится датчик.

Резьбовые соединения на крышках 12 и 14, насадка 15, вход трубы 36 и корпус 10 образуют пламегасительные соединения для заключения в них любого воспламенения, которое может произойти внутри отсеков 32 и 40 датчика. Это ограничение пламени обеспечивается независимо от датчика давления 18.

Обратившись теперь к фиг. 2, видим, что наружная поверхность 42 изолирующей диафрагмы 44 принимает давление от рабочей среды снаружи датчика. Хотя это не показано на схемах, рабочая среда может быть соединена с датчиком через разные фланцы или соединения. Изолирующая диафрагма 44 гибкая и передает усилия, вызванные давлением рабочей среды на изолированную от среды внутреннюю поверхность 46. Внешняя периферия изолирующей диафрагмы 44 герметично приварена к насадке 16 над камерой 48, чтобы изолировать рабочую текучую среду от внутреннего пространства камеры 48. Камера 48 заполнена практически несжимаемой изолирующей жидкостью 50, например силиконовым маслом, которая принимает давление, передаваемое изолирующей диафрагмой 44.

Со ссылкой на фиг. 1 и 2 видно, что канал 54 в насадке 18 проходит из камеры 48 к коническому отверстию 56 в насадке 18 внутри датчика 8. Первая часть 58 канала 54 выполнена такой формы, чтобы принимать концевую часть 59 впускной трубы 52, открытую в сенсор давления 18. Изолирующая жидкость 50, которую также называют заполняющей средой, заполняет камеру 48, канал 54 и впускную трубу 52, за счет чего давление передается от внутренней изолирующей поверхности 46 к сенсору давления 18. Коническое уплотнение 60 вдавлено в коническое отверстие 56, чтобы герметизировать пространство вокруг впускной трубы 52 и предотвратить утечку заполняющей жидкости 50. Коническое уплотнение 60, как правило, содержит более мягкий материал 60A и более твердую опорную пластину 60B, чтобы обеспечить плотное прижатие более мягкого материала к впускной трубе 52. Полувязкий материал 62 заливается вокруг сенсора давления 18, чтобы заполнить пустоты вокруг него и внутреннюю полость насадки 16 и обеспечить амортизацию, когда затвердеет материал 62. Материал 62 схематично показан на фиг. 1. Как показано, материал 62 предпочтительно заполняет насадку 16 только по диагонали над половиной сенсора 18 с впускной трубой, так что материал 62 не контактирует с проводкой 20.

Как показано на фиг. 2 и 3, пластина 64 давит на коническое уплотнение 60, поддерживая герметичность. Винты 66 на противоположном конце пластины 64 прижимают пластину 64 к плечевой поверхности на внутренней стороне насадки. Пластина 64 давит на более твердый материал 60B уплотнения 60 и прижимает более мягкий материал 60A, чтобы герметизировать впускную трубу 52 и область вокруг отверстия 56. Это гарантирует, что заполняющая жидкость 50 не выйдет через коническое отверстие 56.

Камера сенсора 40 содержит подключенные к источнику питания электронные компоненты и проводку сенсора. Поскольку рабочей средой снаружи датчика может быть воспламеняющийся газ, отсек 40 предпочтительно изолирован от рабочей среды даже в условиях отказа, например в случаях разрушения изолирующей диафрагмы 44 утечки заполняющей среды 50, и пробоя уплотнения 60 или сенсора давления 18. Кроме того, желательно, чтобы пламестойкое соединение, которое не зависит от механических соединений или сварных швов, изолировало от пламени модульную сборку сенсора 18 внутри датчика во время условий отказа. Вторая часть 70 канала 54 расположена между камерой 48 и коническим уплотнением 60 и создает изолированный от пламени путь между внутренним пространством датчика с сенсором 18 и наружной частью датчика. Вторая часть канала 70 расположена таким образом, что она простирается через часть насадки 16, которая свободна от механических соединений или сварных швов. Кроме того, вторая часть канала 70 выполнена таким образом, чтобы пламеизолировать коническое уплотнение 60 вокруг впускной трубы 52 от рабочей среды. Как показано, вторая часть канала 70, как правило, представляет собой трубу очень малого диаметра, так что языки пламени не могут поддерживать себя при передвижении их по второй части канала.

Новые виды обработки, например обработка электрическим разрядом, позволяют получать отверстия еще меньшего диаметра во второй части канала 70, что сводит к минимуму потребную длину второй части 70. Короткая длина второй части 70 желательна для оптимизации гидравлической временной характеристики. В одном варианте вторая часть 70 имеет длину приблизительно 8,1 мм и диаметр приблизительно 0,34 мм.

Благодаря тому что вторая часть 70 канала 54 пламеизолирует отсек 40 сенсора от рабочей среды, сенсор 18 не требует отдельной изоляции от пламени. Вместо этого пламеизолирующая защита обеспечивается за счет конструкции датчика 8 и особенно насадки 16. Следовательно, можно устанавливать самые различные сенсоры в датчик 8, например сенсор твердотельного манометра, сохраняя пламеизолирующую защиту. Ввиду того, что единственным путем для пламени снаружи в сенсор является путь через вторую часть 70 канала 54, и поскольку этот канал простирается через единый сплошной элемент и не состоит из множества частей или деталей, канал 54 более надежен и экономичен и не требует отдельной проверки. Кроме того, благодаря данному изобретению можно использовать такие энергетические уровни в сенсоре 18 и электронике, которые находятся на уровне потенциального воспламенения рабочей среды или превышают его. Проход 54 защитит рабочую среду от языков пламени, если либо в сенсоре 18, либо в схеме отсека сенсора 40 возникнет искра.

Обратившись теперь к фиг. 4, видим еще один предпочтительный вариант данного изобретения, каковым является датчик перепада давления 80. Корпус, крышки и электроника, аналогичные использованным в датчике 8 и изображенным на фиг. 1, включены в датчик 80, но не показаны на чертежах. Часть насадки 82 датчика перепада давления 80 изображена на фиг. 4 в поперечном сечении. Датчик 80 содержит сенсор перепада давления 84, который вырабатывает выходной сигнал, характеризующий дифференциал давления между двумя разными давлениями рабочей среды. Две впускные трубы 52A и 52B, проходящие наружу от противоположных концов сенсора давления 84, открыты в сенсор. Пламегасительная часть датчика 8, как в общем показано на фиг. 2, по существу дублируется в датчике перепада. Первый канал 54A принимает концевую часть впускной трубы 52A и проходит вниз от одного конца сенсора перепада давления 84 к камере 48A, в то время как второй канал 54A принимает концевую часть впускной трубы 52B и проходит вниз к камере 48B от противоположного конца дифференциального сенсора 84. Две изолирующие диафрагмы 44A и 44B, которые по существу являются такими же, как диафрагма 44 датчика 8, герметично приварены к насадке 82 над камерами 48A и 48B соответственно. Диафрагма 44A передает давление от рабочей среды, действующее на наружную поверхность 42A диафрагмы 44A, практически несжимаемой изолирующей жидкости 50, заполняющей камеру 48A, канал 54A и впускную трубу 52A. Аналогично, диаграмма 44A передает давление рабочей среды, действующее на наружную поверхность 42B диафрагмы 44B, изолирующей жидкости 50, заполняющей камеру 48B, канал 54B и впускную трубу 52B. Дифференциальный сенсор 84 воспринимает разницу между изолирующей средой 50 в отверстии сенсора, ведущем из впускной трубы 52A, и изолирующей средой 50 в отверстии сенсора, ведущем из впускной трубы 52B. Датчик перепада давления 80 содержит также два конических отверстия 56A и 56B, два конических уплотнения 60A и 60B, а также две первые части 58A и 58B и вторые пламеизолирующие части 70A и 70B канала 54A и 54B, которые работают по существу аналогично описанным выше для пламегасительной части датчика 8. И здесь пластины 64A и 64B давят на конические уплотнения 60A и 60B соответственно, чтобы поддерживать эти уплотнения. Таким образом, воспринимается разница между давлением рабочей среды на внешней поверхности 42A и давлением рабочей среды на внешней поверхности 42B, и все внутренние электронные компоненты датчика 80, включая сенсор перепада давления 84, изолированы от рабочей среды снаружи диафрагмы 44A и рабочей среды снаружи диафрагмы 44B.

Хотя данное изобретение было описано со ссылкой на предпочтительные варианты, специалисты в данной области смогут осуществить изменения в форме и деталях, не отходя от идеи и объема изобретения.

Реферат

Изобретение используется в технологических линиях в модульных датчиках давления. Датчик с пламегасительной насадкой воспринимает давление рабочей среды диафрагмой, которая герметично соединена с насадкой. Диафрагма передает давление рабочей среды, действующее на наружную поверхность диафрагмы заполняющей жидкости. Сенсор давления, заключенный в датчике, воспринимает давление заполняющей среды и вырабатывает выходной сигнал, характеризующий давление рабочей среды. Насадка содержит камеру на своей наружной поверхности и канал, простирающийся от камеры к коническому отверстию внутри датчика, который содержит первую часть, примыкающую к коническому отверстию и имеющую форму, позволяющую принимать впускную трубу, которая герметизирована коническим уплотнением и ведет к сенсору, и вторую пламеизолирующую часть, открытую в камере. Вторая часть канала имеет форму, обеспечивающую пламеизоляцию конического уплотнения от рабочей среды. Технический результат - повышение надежности датчика. 1 н. и 9 з.п. ф-лы, 4 ил.

Комментарии