Способы отслаивания и переноса гетероэпитаксиально выращиваемых пленок графена и продукты, включающие эти пленки - RU2568718C2

Код документа: RU2568718C2

Чертежи

Описание

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Конкретные примеры вариантов осуществления этого изобретения относятся к тонким слоям, включающим графен. Более подробно, конкретные примеры вариантов осуществления этого изобретения относятся к применению графена в качестве прозрачного проводящего покрытия (TCC). В конкретных примерах вариантов осуществления тонкие пленки графена выращены на больших гетероэпитаксиальных областях, например на тонком слое катализатора, из газообразного углеводорода (например, такого как C2H2, CH4 или подобных). Тонкие пленки графена конкретных примеров вариантов осуществления могут быть легированными или нелегированными. В конкретных примерах вариантов осуществления тонкие слои графена сразу после получения могут быть сняты с подложек носителей и перенесены на принимающие подложки, например, для включения в промежуточные или конечные продукты.

УРОВЕНЬ ТЕХНИКИ И СУЩНОСТЬ ПРИМЕРА ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Покрытия на основе оксида индия и олова (ITO), на основе активированного фтором оксида олова (FTO или SnO:F) широко применяют в качестве прозрачных электродов в оптико-электронных устройствах. Эти прозрачные проводящие окиси (TCO) были весьма успешны в различных применениях. К сожалению, однако, применение ITO и FTO становится все более и более проблематичным по ряду причин. Такие проблемы включают, например, тот факт, что на планете существует ограниченное количество доступного элемента индия, нестабильность TCO в присутствии кислоты или основания, их предрасположенность к ионной диффузии из ионных проводящих слоев, их ограниченная прозрачность в близкой инфракрасной области (например, высокоэнергетический спектр), высокий ток утечки приборов FTO, вызванный дефектами структуры FTO, и т.д. Хрупкость ITO и его высокая температура осаждения могут также ограничивать его применения. Кроме того, неровности поверхности в SnO2:F могут вызывать создающее проблемы искрение.

Таким образом, можно понять, что существует потребность в способах создания гладких, пригодных для создания изобретения образцов электродных материалов с хорошей стабильностью, высокой прозрачностью и прекрасной проводимостью.

Поиск новых электродных материалов с хорошей стабильностью, высокой прозрачностью и прекрасной проводимостью продолжается. Один аспект этого поиска связан с выявлением жизнеспособных альтернатив таким традиционным TCO. В этой связи автор настоящего изобретения разработал жизнеспособное прозрачное проводящее покрытие (TCC) на основе углерода, конкретнее - графен.

Термин «графен» обычно относится к одному или более атомным слоям графита, например графен с единственным слоем, или SGL, расширяемым вплоть до n слоев графита (например, где n может быть высоким, приблизительно до 10). Недавнее открытие графена и выделение его (расщеплением кристаллического графита) в университете Манчестера произошло в тот момент, когда общим направлением в электронике являлось уменьшение размеров компонентов электрической схемы до нанометрического размера. В этом отношении графен неожиданно показал путь к миру новых уникальных оптико-электронных свойств, не встречающихся в стандартных электронных материалах. Это вытекает из соотношения линейной дисперсии (E к k), которое приводит к тому, что носители заряда в графене имеют нулевую массу покоя и ведут себя подобно релятивистским частицам. Подобное релятивистскому поведение делокализованных электронов, перемещающихся вокруг углеродных атомов, является результатом их взаимодействия с периодическим потенциалом сотовой пространственной решетки графена, что дает начало новым квазичастицам, которые при низких энергиях (E<1,2 эВ) точно описываются (2+1)-мерным уравнением Дирака при среднеквадратичной скорости света VF≈c/300=106 мс-1. Поэтому хорошо обоснованные методы квантовой электродинамики (QED) (которые имеют дело с фотонами) могут быть направлены на изучение графена, с дополнительным предпочтительным аспектом, состоящим в том, что данные эффекты умножаются для графена на коэффициент 300. Например, универсальная константа взаимодействия α составляет почти 2 в графене по сравнению с 1/137 в вакууме. См. публикацию К.S. Novoselov, "Electrical Field Effect in Atomically Thin Carbon Films", Science, vol.306, pp.666-69, (2004), содержание которой включено в настоящий документ.

Несмотря на то, что толщина графена составляет только (минимально) один атом, графен химически и термически устойчив (графен может быть поверхностно окисленным при 300°С), что тем самым позволяет успешно разработанным устройствам на основе графена выдерживать условия окружающей среды. Высококачественные графеновые пластины были вначале сделаны микромеханическим расщеплением кускового (объемного) графита. Та же самая технология в настоящее время хорошо приспособлена для получения высококачественных графеновых кристаллов вплоть до размера 100 мкм2. Этот размер достаточен для большинства целей научных исследований в микроэлектронике. Следовательно, большинство технологий, разработанных до настоящего времени, главным образом, в университетах, делали акцент больше на микроскопический образец, создание и охарактеризование устройства, а не на вопросы масштабирования.

В отличие от большинства направлений исследований является существенным в полной мере реализовать потенциал графена в качестве возможного TCC и осаждение материала высокого качества на подложки большой площади (например, стеклянные или пластиковые подложки). До настоящего времени большинство крупномасштабных графеновых производственных процессов основано на расслоении кускового графита с применением жидких химикатов и начинают с высокоупорядоченного пиролитического графита (HOPG). Как известно HOPG является высокоупорядоченной формой пиролитического графита с угловым расхождением осей С меньше, чем на 1 градус, и обычно получается отжигом при 3300 K. HOPG ведет себя подобно чистому металлу в том, что он, как правило, хорошо отражает свет и является электропроводным, хотя и ломким и слоистым. Графен, полученный этим способом, фильтруют и затем прикрепляют к поверхности. Однако имеются недостатки у данного способа расслоения. Например, расслоенный графен имеет тенденцию сворачиваться и сминаться, существует в виде маленьких полосок, которые наносят в виде сшитых лоскутов, не имеет саморегулирования числа графеновых слоев и т.д. Материал, полученный таким способом, часто загрязняется включениями и поэтому имеет низкое качество электронных свойств.

Всесторонний анализ фазовой диаграммы углерода показывает интервал условий процесса, пригодного для получения не только графита и алмаза, но также других аллотропных форм, таких как, например, углеродные нанотрубки (CNT). Каталитическое осаждение нанотрубок проводится из газовой фазы при температуре до 1000°С по различным группам.

В отличие от этих традиционных научных областей исследования и стандартных технологий, конкретные примеры вариантов осуществления данного изобретения относятся к масштабируемой технологии гетероэпитаксиального выращивания нанокристаллического графита (n приблизительно до 15) и преобразованию его графена до высокой электронной степени чистоты (HEG) (n < приблизительно 3). Конкретные примеры вариантов осуществления также относятся к применению HEG-графена в качестве прозрачных (в области как видимого, так и инфракрасного спектра), проводящих ультратонких пленок графена, например, в качестве альтернативы повсеместно применяемым прозрачным электродам на основе оксидов металлов для различных применений (включая, например, твердотельные фотоэлементы). Технология роста конкретных примеров вариантов осуществления основывается на каталитически управляемом гетероэпитаксиальном процессе CVD (химическое осаждение из паровой фазы), который протекает при температуре, достаточно низкой, чтобы способствовать стеклованию. Например, термодинамические, а также кинетические законы позволяют HEG-графеновым пленкам кристаллизоваться из газовой фазы на затравочном слое катализатора при температуре меньше, чем приблизительно 700°С.

В конкретных примерах вариантов осуществления также применяется атомарный водород, доказавший свою пригодность в качестве мощного радикала для удаления аморфных углесодержащих загрязнений на подложке и позволяющий осуществить такой процесс при небольших температурах. Это также очень хорошо для удаления оксидов и других поверхностных слоев, как правило, остающихся в результате процессов травления.

Конкретные примеры вариантов осуществления данного изобретения относятся к способу выделения тонкой пленки графена. Тонкую пленку графена гетероэпитаксиально выращивают на тонкой пленке катализатора. Покрытие на основе полимера располагают на тонкой пленке графена со стороны, противоположной тонкой пленке катализатора. Покрытие на основе полимера отверждают. Тонкую пленку графена и покрытие на основе полимера отделяют от тонкой пленки катализатора.

В конкретных примерах вариантов осуществления тонкую пленку катализатора располагают на несущей подложке, причем несущая подложка формируется со стороны тонкой пленки катализатора, являющейся противоположной относительно поверхности тонкой пленки графена. Между несущей подложкой и каталитическим тонким слоем располагают разделительный тонкий слой.

В конкретных примерах вариантов осуществления тонкую пленку графена и покрытие на основе полимера освобождают от тонкой пленки катализатора с помощью травления тонкой пленки катализатора.

В конкретных примерах вариантов осуществления тонкую пленку графена с покрытием на основе полимера располагают непосредственно или опосредованно на целевой принимающей подложке, используя контактное давление, причем тонкая пленка графена расположена ближе к целевой принимающей подложке, чем покрытие на основе полимера. Полимерный слой может быть удален растворением, с применением растворителя, и/или при помощи ультрафиолетового облучения.

Конкретные примеры вариантов осуществления данного изобретения относятся к способу перемещения тонкой пленки графена на целевую принимающую подложку. Тонкую пленку графена гетероэпоксиально выращивают на тонкой пленке катализатора. Покрытие на основе полимера располагают на поверхности тонкой пленки графена, противоположной тонкой пленке катализатора. Тонкую пленку графена и покрытие на основе полимера снимают с тонкой пленки катализатора. Тонкую пленку графена с покрытием на основе полимера располагают непосредственно или опосредованно на целевой принимающей подложке, используя контактное давление, причем тонкая пленка графена расположена ближе к целевой принимающей подложке, чем покрытие на основе полимера. Полимерный слой удаляют, подвергая его действию растворителя и/или ультрафиолетового излучения.

Конкретные примеры вариантов осуществления данного изобретения относятся к расположению тонкой пленки графена на целевой принимающей подложке. Тонкую пленку графена гетероэпоксиально выращивают на тонкой пленке металлического катализатора. Тонкую пленку графена и тонкую пленку катализатора располагают непосредственно или опосредованно на целевой принимающей подложке. Тонкую пленку катализатора, расположенную ниже графена, электрохимически анодируют так, чтобы превратить тонкую пленку катализатора в по существу прозрачный металлический оксид.

Конкретные примеры вариантов осуществления данного изобретения относятся к способу расположения тонкой пленки графена на целевой принимающей подложке. Тонкую пленку графена гетероэпоксиально выращивают на тонкой пленке катализатора. На поверхность тонкой пленки графена, противоположной тонкой пленке катализатора, наносят адгезив. Тонкую пленку графена отделяют от тонкой пленки катализатора. Тонкую пленку графена присоединяют к целевой принимающей подложке.

Особенности, аспекты, преимущества и примерные варианты осуществления, описанные здесь, могут быть объединены, чтобы реализовать дополнительные варианты осуществления.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Эти и другие особенности и преимущества могут быть лучше и более полно поняты посредством отсылки к следующим детальным описаниям типичных иллюстрированных вариантов осуществления с привязкой к рисункам, на которых:

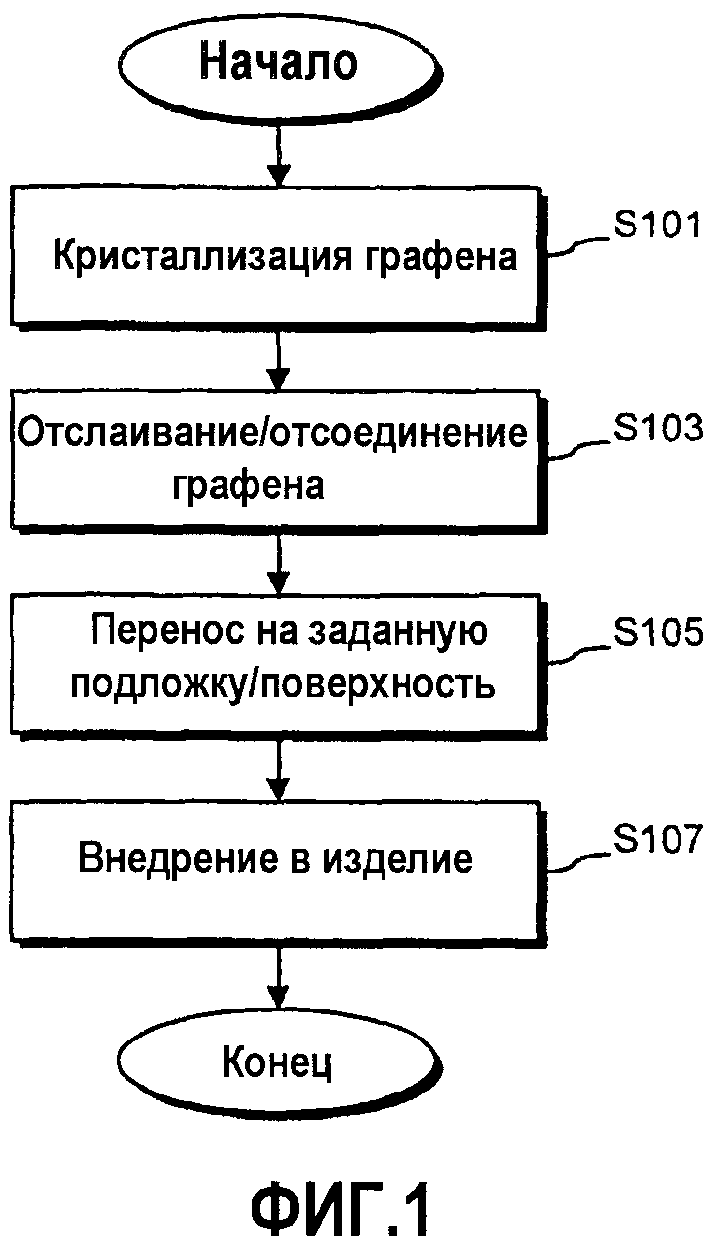

фиг.1 является обобщающей блок-схемой, иллюстрирующей в целом технологии конкретных примеров вариантов осуществления;

фиг.2 является примером схемы технологий каталитического роста в конкретных примерах вариантов осуществления, иллюстрирующей введение газообразного углеводорода, до разложения углерода, возможные результаты гашения в соответствии с конкретными примерами вариантов осуществления;

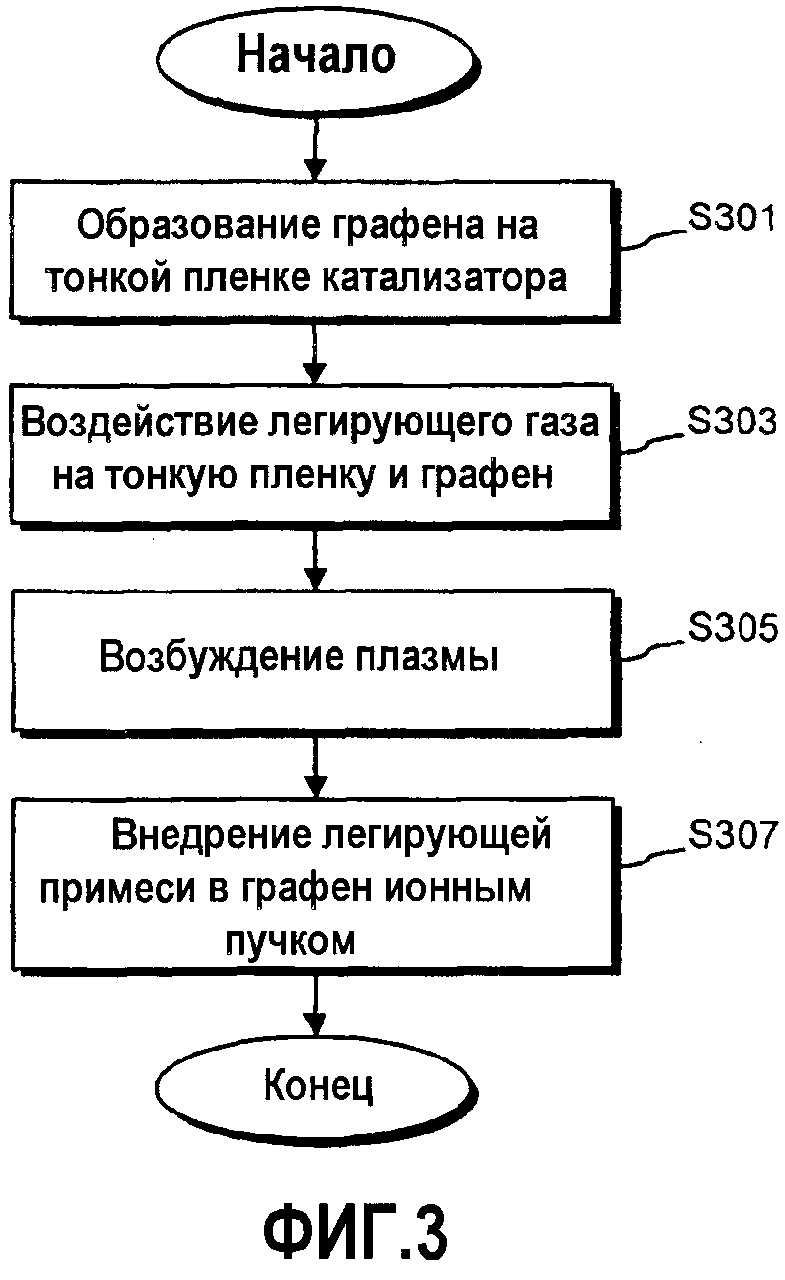

фиг.3 является блок-схемой, иллюстрирующей первый пример технологии легирования графена в соответствии с конкретными примерами вариантов осуществления;

фиг.4 является блок-схемой, иллюстрирующей второй пример технологии легирования графена в соответствии с конкретными примерами вариантов осуществления;

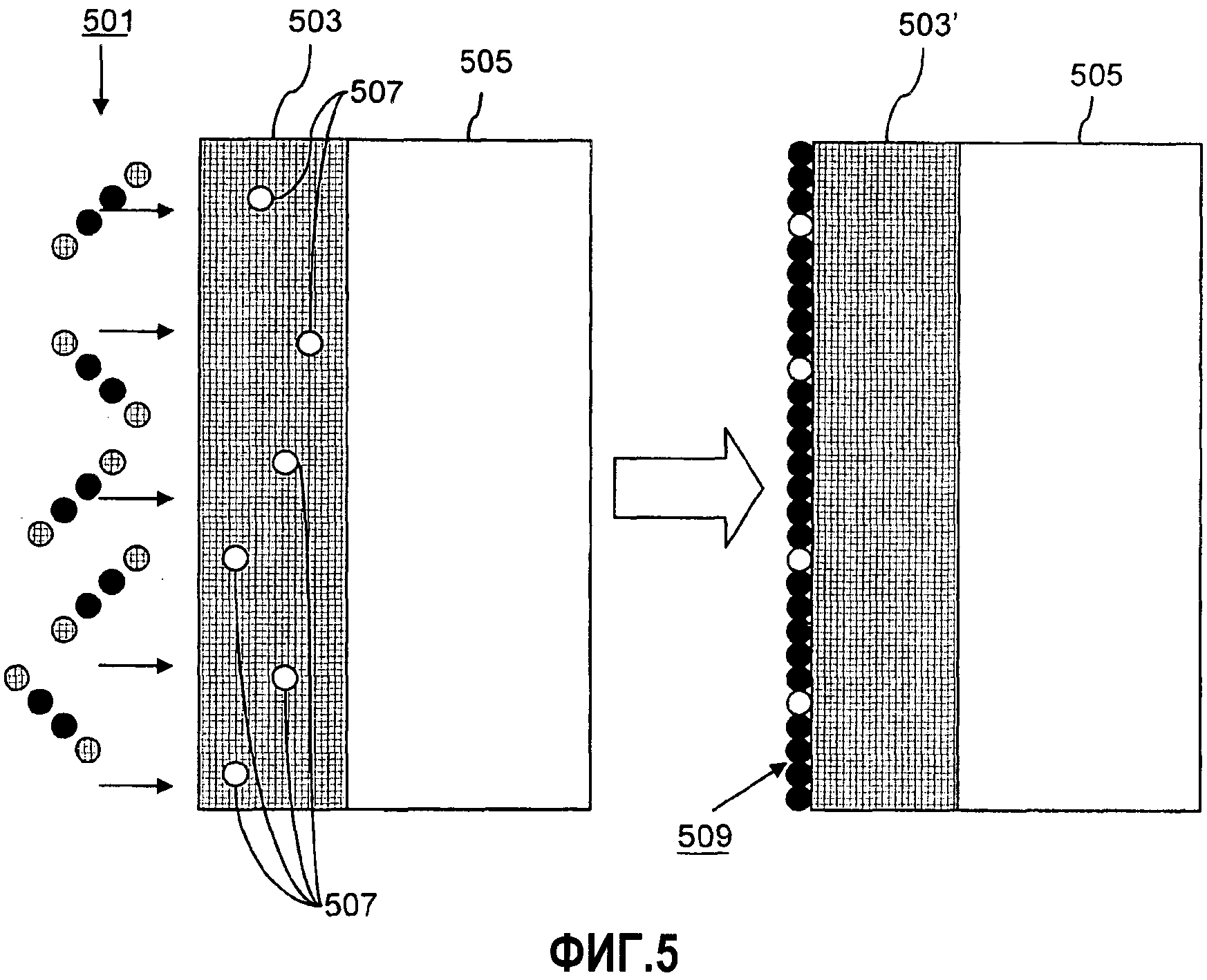

фиг.5 является примером схемы, иллюстрирующей третий пример технологии легирования графена в соответствии с конкретными примерами вариантов осуществления;

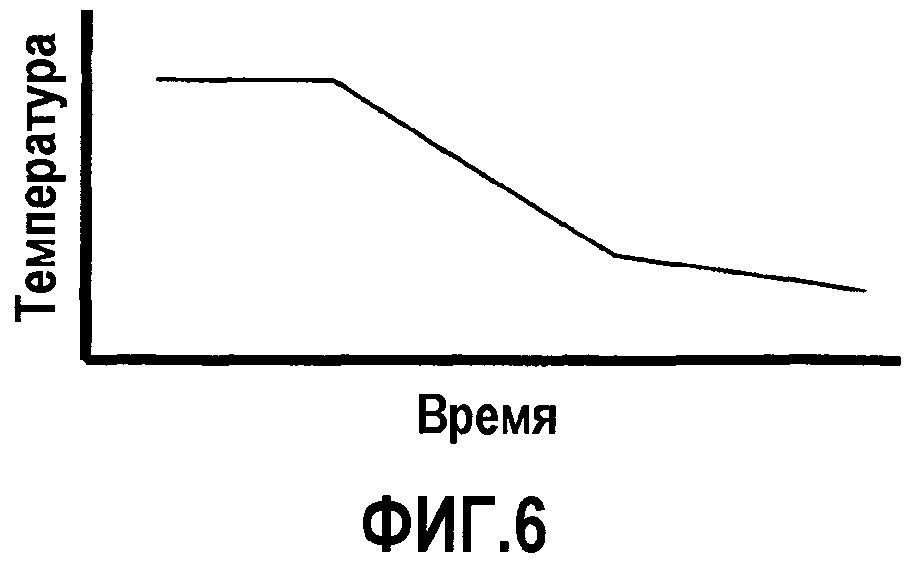

фиг.6 является графиком зависимости температуры от времени при легировании графена в соответствии с конкретными примерами вариантов осуществления;

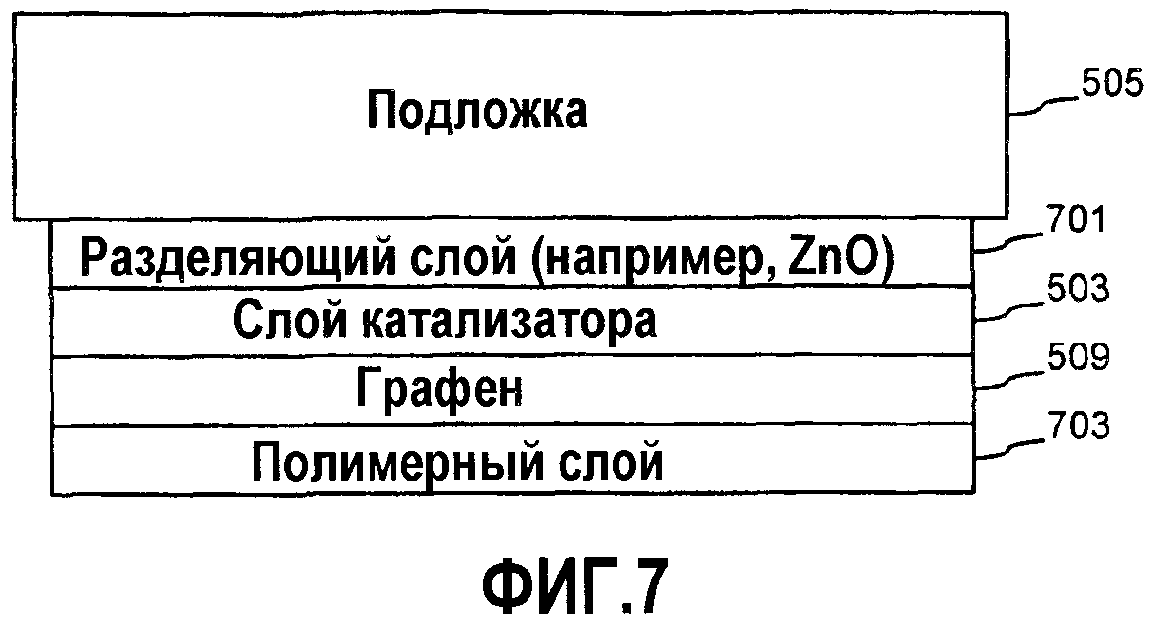

фиг.7 является примером набора слоев, используемых при выделении графена, или технологий снятия в конкретных примерах вариантов осуществления;

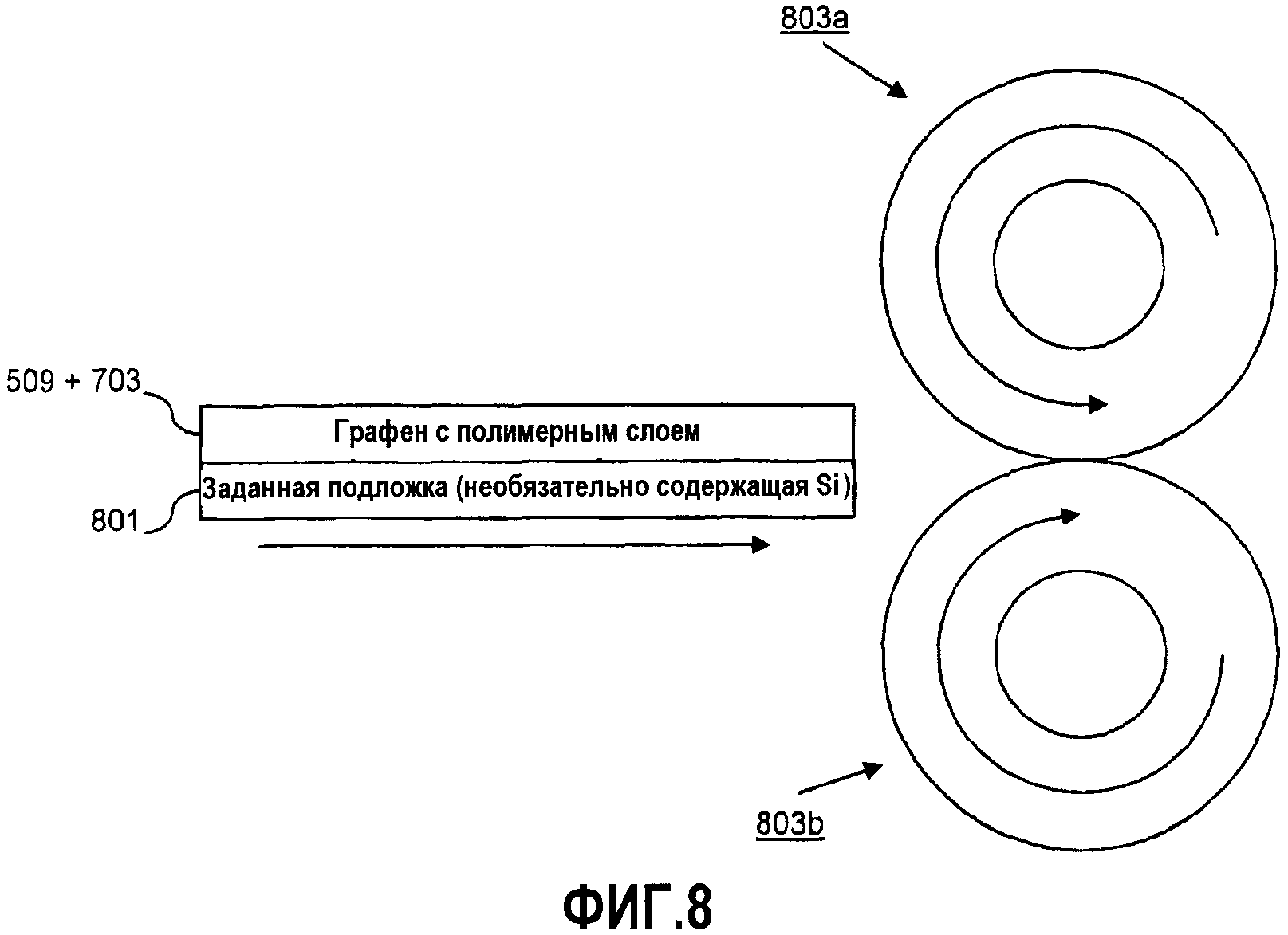

фиг.8 является примером схемы устройства послойного нанесения, которое может быть использовано для расположения графена на заданной стеклянной подложке, в соответствии с конкретными примерами вариантов осуществления;

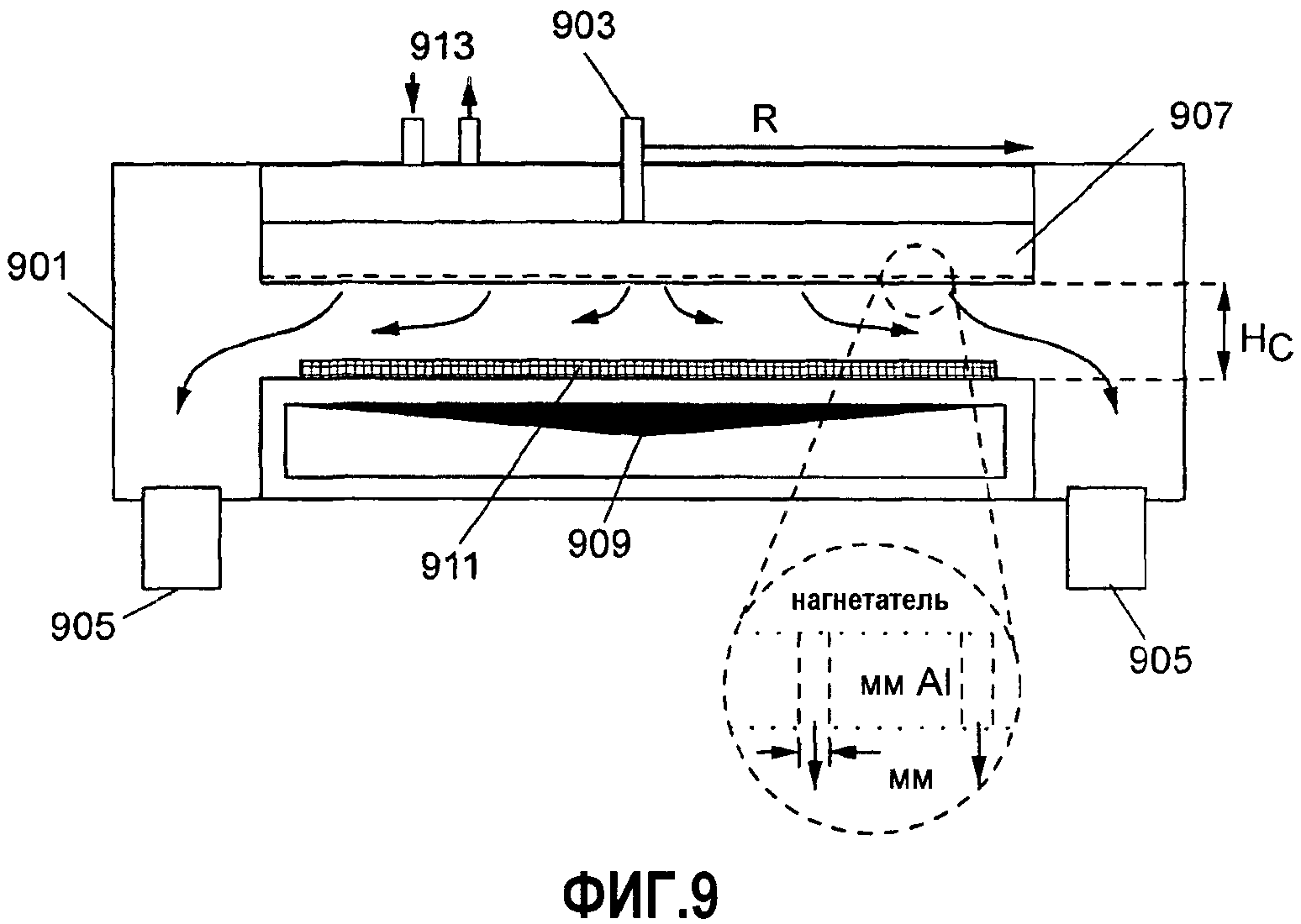

фиг.9 является схематическим поперечным сечением реактора, необходимого для осаждения графена высокой электронной степени чистоты (HEG), в соответствии с примером варианта осуществления;

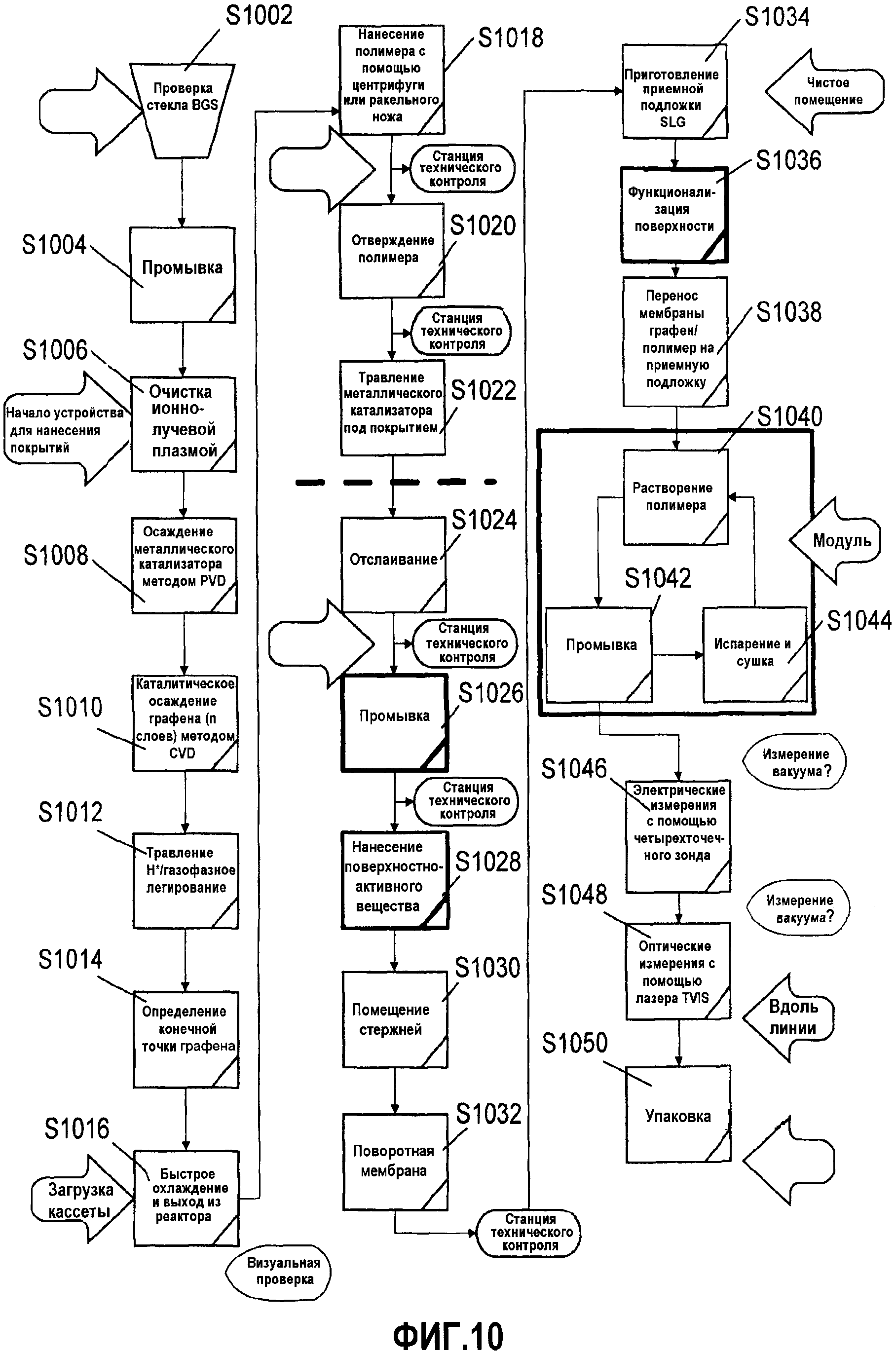

фиг.10 является примером протекания процесса, который иллюстрирует конкретный пример каталитического роста CVD, начало процесса и технологии переноса в конкретных примерах вариантов осуществления;

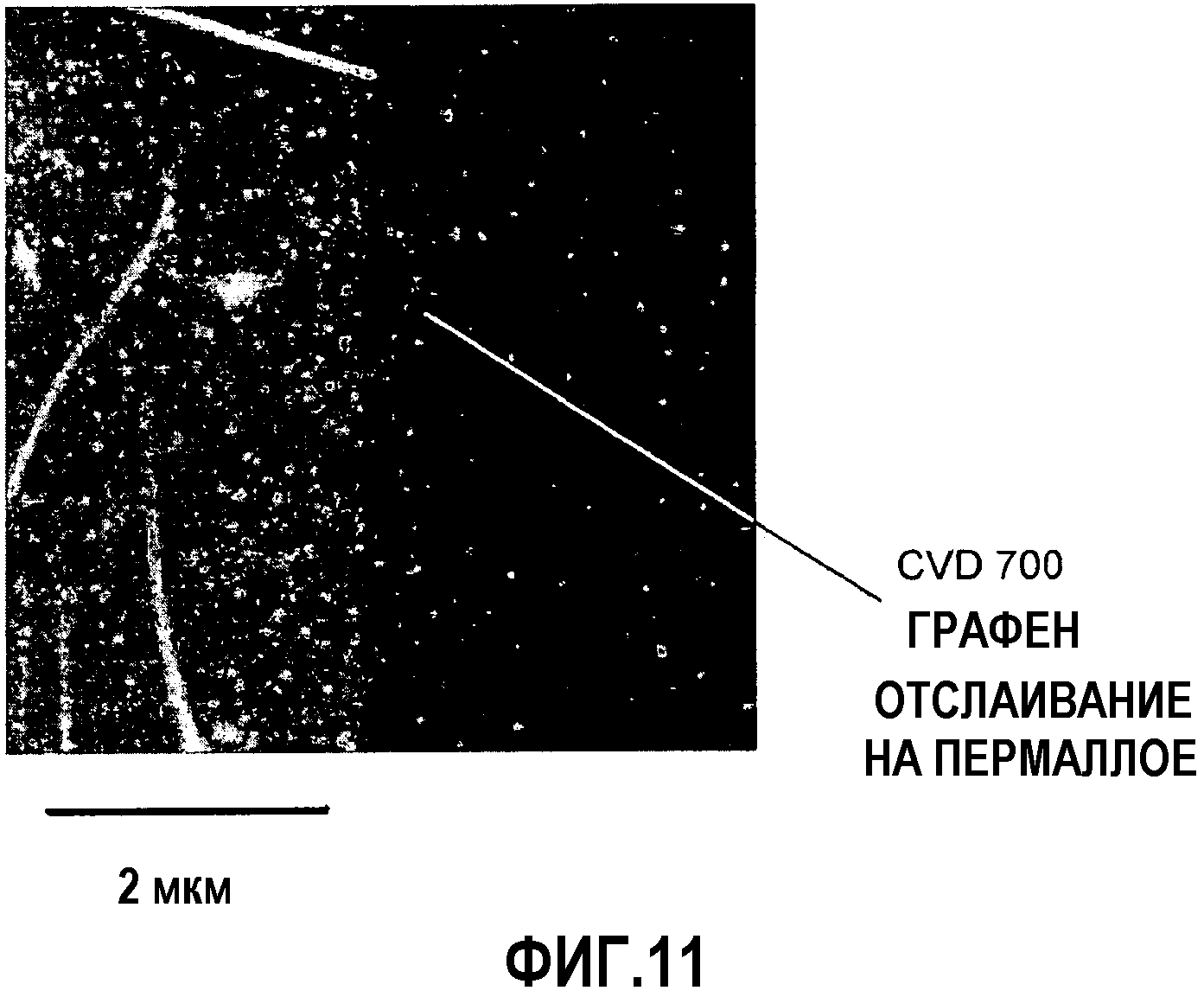

фиг.11 является изображением образца графена, полученного в соответствии с конкретными примерами вариантов осуществления;

фиг.12 является схематическим поперечным сечением солнечного фотоэлектрического устройства, включающего слои на основе графена, в соответствии с конкретными примерами вариантов осуществления;

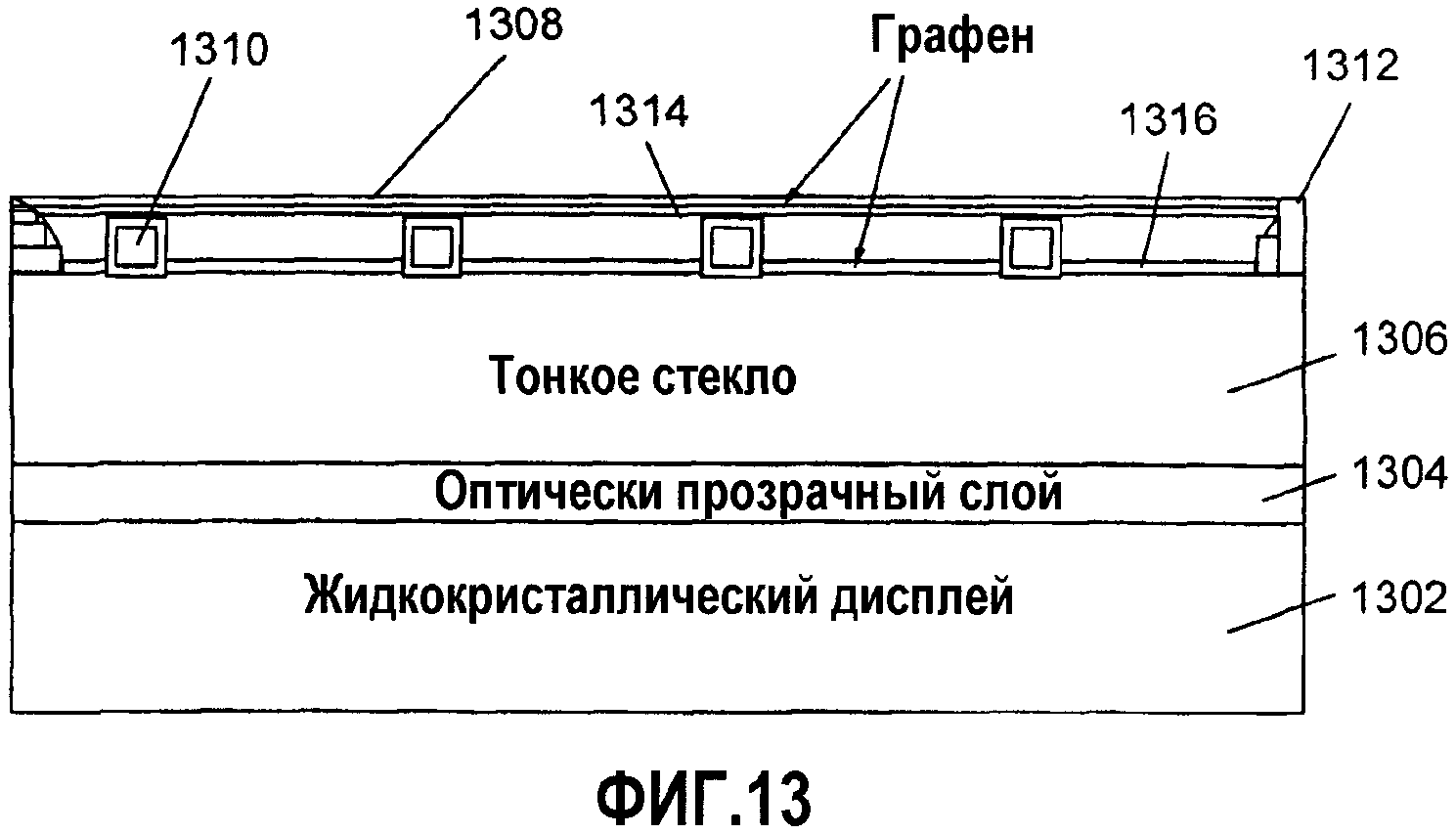

фиг.13 является схематическим поперечным сечением сенсорного экрана, включающего слои на основе графена, в соответствии с конкретными примерами вариантов осуществления;

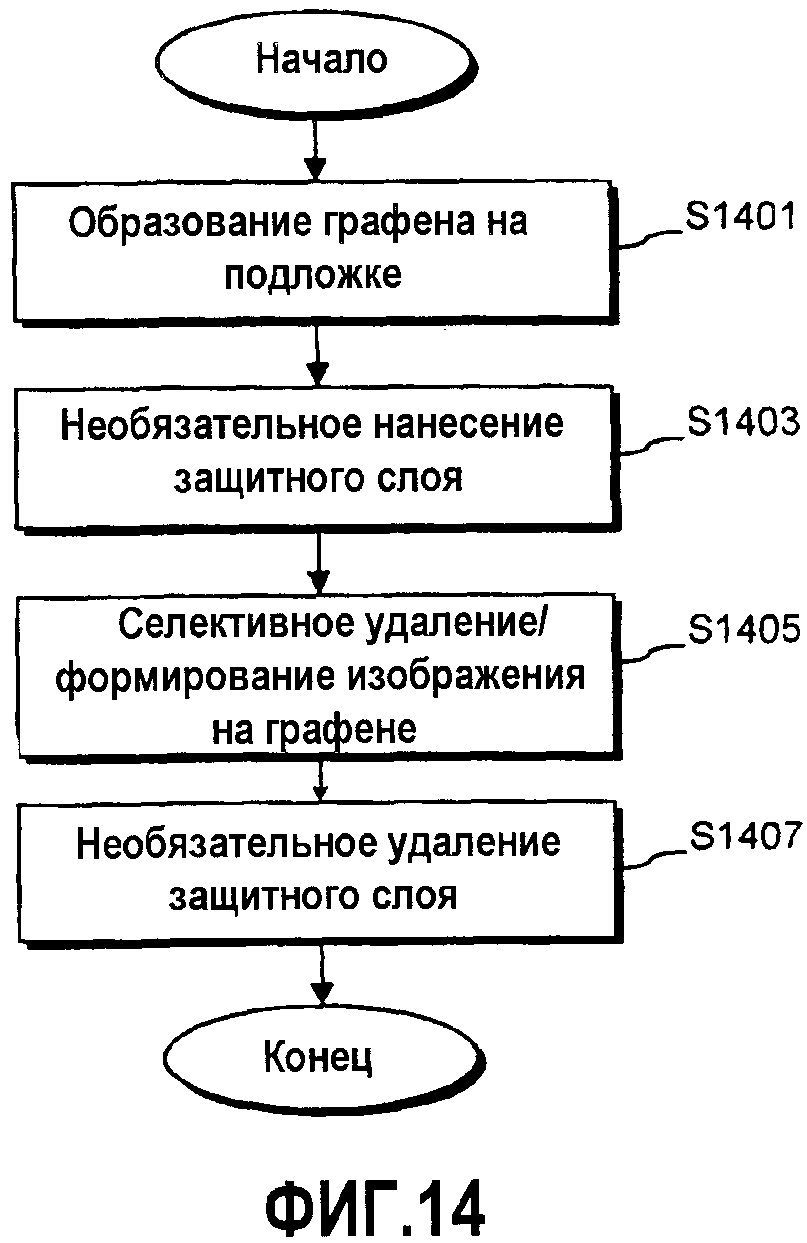

фиг.14 является блок-схемой, иллюстрирующей примерный способ изготовления проводящей шины данных в соответствии с конкретными примерами вариантов осуществления;

фиг.15 является схемой способа изготовления проводящей шины данных в соответствии с конкретными примерами вариантов осуществления.

ПОДРОБНОЕ ОПИСАНИЕ ПРИМЕРОВ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Конкретные примеры вариантов осуществления данного изобретения относятся к масштабируемой технологии гетероэпитаксиального роста монокристаллов графита (n имеет значение приблизительно до 15) и превращения его в графен высокой электронной степени чистоты (HEG) (n < приблизительно 3). Конкретные примеры вариантов осуществления также относятся к применению графена HEG в качестве прозрачных (в области как видимого, так и инфракрасного спектра), проводящих ультратонких пленок, например, в качестве альтернативы повсеместно применяемым прозрачным электродам на основе оксидов металлов для различных применений (включая, например, твердотельные фотоэлементы). Технология роста в конкретных примерах вариантов осуществления основывается на идущем каталитически гетероэпитаксиальном CVD-процессе, который протекает при температуре, достаточно низкой, чтобы способствовать стеклованию. Например, термодинамические, а также кинетические законы позволяют пленкам из HEG-графена кристаллизоваться из газовой фазы на зародыше слоя катализатора (например, при температуре меньше, чем приблизительно 600°C).

Фиг.1 является обобщающей блок-схемой, иллюстрирующей в целом технологии конкретных примеров вариантов осуществления. Как показано на фиг.1, полные технологии конкретных примеров вариантов осуществления могут быть классифицированы как относящиеся к одной из четырех основных стадий: кристаллизация графена на подходящей несущей подложке (стадия S101), отслаивание или отсоединение графена от несущей подложки (стадия S103), перенос графена к целевой подложке или поверхности (стадия S105) и внедрение целевой подложки или поверхности в изделие (стадия S107). Как объяснено более детально ниже, следует принять во внимание, что изделие, упомянутое на стадии S107, может быть промежуточным продуктом или конечным продуктом.

Примерные способы кристаллизации графена

Технологии кристаллизации графена в конкретных примерах вариантов осуществления можно представить с участием "крекинга" газообразного углеводорода и повторного сбора атомов углерода в обычную сотовую структуру на большой области (например, в области приблизительно 1 метр или больше), например, эффективное использование поверхностных каталитических путей реакции. Технологии кристаллизации графена в конкретных примерах вариантов осуществления имеют место при высокой температуре и умеренных давлениях. Пояснительные детали примера процесса будут подробно описаны ниже.

Технологии каталитического роста конкретных примеров вариантов осуществления иногда относят к технологиям, которые применялись для выращивания графита по всей поверхности гетероэпитаксиальной области. Катализатор для кристаллизации графена располагают на подходящей несущей подложке. Несущая подложка может быть любым подходящим материалом, способным выдерживать высокие степени нагрева (например, температуры приблизительно до 1000°С), таким, например, как некоторые образцы керамики или стеклянные продукты, материалы, включающие в себя цирконий, материалы, включающие нитрид алюминия, кремниевые пластины и т.д. Тонкую пленку располагают непосредственно или опосредованно на несущей подложке, гарантируя, таким образом, что ее поверхность по существу не будет загрязнена до процесса кристаллизации. Автор настоящего изобретения обнаружил, что кристаллизация графена облегчена, когда слой катализатора имеет в основном единственную ориентацию кристаллической структуры. В этом отношении маленькие кристаллы являются менее выгодными, поскольку их мозаичная структура, в конечном счете, будет передана слою графена. Найдено, что в любом случае конкретная ориентация кристаллической структуры в большей степени не имеет значения для кристаллизации графена при условии, что у слоя катализатора, по меньшей мере, в основной части есть моноориентированная кристаллическая структура. Действительно, найдено, что сравнительное отсутствие (или малое количество) границ кристаллов в катализаторе привело в результате к той же самой или подобной ориентации для выращенного графена, тем самым обеспечивая высокую степень электронной чистоты (HEG) графена.

Слой самого катализатора может быть нанесен на несущую подложку при помощи любой подходящей технологии, например, такой как металлизация напылением, химическое осаждение из паровой фазы (CVD), пламенный пиролиз и т.д. Слой самого катализатора может включать любой подходящий металл или металлосодержащий материал. Слой катализатора может включать, например, такие металлы как никель, кобальт, железо, пермаллой (например, сплавы никеля и железа, обычно содержащие приблизительно 20% железа и 80% никеля), сплавы никеля и хрома, медь и их комбинации. Конечно, другие металлы могут быть использованы применительно к определенным примерам вариантов осуществления. Автор изобретения обнаружил, что слои катализатора из никеля или включающие никель являются особенно подходящими для кристаллизации и что сплавы никеля и хрома еще более предпочтительны. Кроме того, автор изобретения обнаружил, что количество хрома в никель-хромовых слоях (иногда также называемых нихромовыми или NiCr-слоями) может быть оптимизировано для того, чтобы способствовать образованию больших кристаллов. В частности, 3-15% Cr в слое NiCr являются предпочтительными, 5-12% Cr в слое NiCr являются более предпочтительными и 7-10% Cr в слое NiCr еще более предпочтительны. Найдено, что присутствие ванадия в металлическом тонком слое выгодно для содействия росту больших кристаллов. Слой катализатора может быть относительно тонким или толстым. Например, тонкий слой может быть толщиной 50-1000 нм, более предпочтительно толщиной 75-750 нм и еще более предпочтительно толщиной 100-500 нм. "Рост больших кристаллов" может в некоторых случаях примера включать кристаллы, имеющие длину вдоль главной оси порядка 10 микронов и иногда даже больше.

Как только тонкую пленку катализатора помещают на несущую подложку, в камеру, в которой расположена несущая подложка с расположенной на ней тонкой пленкой катализатора, вводят газообразный углеводород (например, C2H2 газ, CH4 газ и т.д.). Газообразный углеводород может быть введен под давлением в пределах приблизительно 5-150 мТорр, более предпочтительно 10-100 мТорр. Обычно, чем выше давление, тем быстрее рост графена. Несущую подложку и/или камеру затем в целом нагревают для разложения или "крекинга" газообразного углеводорода. Например, температура несущей подложки может быть поднята в пределе 600-1200°C, более предпочтительно 700-1000°С и еще более предпочтительно 800-900°C. Нагревание может быть выполнено при помощи любой подходящей технологии, например, такой как с помощью инфракрасного (ИК) коротковолнового обогревателя. Нагрев может иметь место в среде, включающей газ, такой как аргон, азот, смесь азота и водорода, или другой подходящей среде. Другими словами, нагревание газообразного углеводорода может иметь место в среде, включающей другие газы в конкретных примерах вариантов осуществления. В конкретных примерах вариантов осуществления может быть желательным использовать чистый газообразный углеводород (например, с C2H2), принимая во внимание, что можно использовать смесь другого инертного газообразного углеводорода или другого газа (например, CH4, смешанного с Ar).

Графен будет расти в этой или иной подходящей среде. Чтобы остановить рост и способствовать тому, чтобы графен вырос на поверхности катализатора (в противоположность его образованию, например, в глубине слоя катализатора), в конкретных примерах вариантов осуществления применяют процесс гашения (быстрого охлаждения). Гашение может быть выполнено с использованием инертного газа, например, такого как аргон, азот их комбинации и т.д. Чтобы способствовать росту графена на поверхности каталитического слоя, гашение должно быть выполнено достаточно быстро. Более конкретно, было найдено, что слишком быстрое или слишком медленное гашение приводит к плохому росту или замедлению роста графена на поверхности каталитического слоя. Найдено, что в целом гашение, уменьшающее температуру несущей опоры и/или подложки приблизительно от 900°C до 700°С (или ниже) в течение нескольких минут, способствует хорошему росту графена, например за счет хемосорбции. В этом отношении фиг.2 является примером схемы технологий каталитического роста в конкретных примерах вариантов осуществления, показывая введение газообразного углеводорода, разложение углерода и возможные результаты гашения в соответствии с конкретными примерами вариантов осуществления.

Процесс роста графена налагает строгую зависимость толщины пленки в виде t=n×SLG, где n касается некоторого дискретного числа шагов. Определение проводится очень быстро после получения графена, и определение величины n по всей поверхности пленки примерно эквивалентно измерению качества и однородности пленки в одном единственном измерении. Хотя листы графена можно увидеть при помощи атомно-силового и сканирующего электронного микроскопа, эти технологии требуют много времени и могут также привести к загрязнению графена. Поэтому в конкретных примерах вариантов осуществления применяют технологию фазового контраста, которая увеличивает видимость графена на заданных поверхностях катализатора. Это может быть сделано с целью составления карты любых изменений в значении n по всей поверхности осаждения на металлической пленке катализатора. Технология основывается на том факте, что фазовый контраст графена можно существенно увеличить при помощи нанесения вращением на него материала покрытия. Например, широко используемое отверждаемое под действием ультрафиолетового излучения защитное покрытие (резист) (например, PMMA) может быть нанесено центрифугированием, методом трафаретной печати, методом глубокой печати или иным способом наложения на графен/металл/несущую подложку, например, с толщиной, достаточной, чтобы сделать пленку видимой и непрерывной (например, приблизительно толщиной 1 микрон). Как объяснено более подробно ниже, нанесение защитного покрытия на основе полимера также может облегчить процесс отделения графена до его перемещения на целевую поверхность. То есть, как объяснено ниже более подробно, в дополнение к обеспечению указания на завершение формирования графена полимерный резист может также обеспечить подложку для высокого упругого графена, когда металлический слой снимают или иначе отсоединяют от несущей подложки.

В случае, когда слой выращен слишком толстым (намеренно или ненамеренно), слой может быть подвергнут травлению, например, с использованием атомов водорода (H*). Данная технология может быть полезной во многих, являющихся примерами ситуациях. Например, когда рост проходит слишком быстро, неожиданно, неровно и т.д., H* может использоваться для исправления таких проблем. В качестве другого примера, для того чтобы обеспечить рост графена в достаточном количестве, может быть создан графит, может быть осажден графан, и графан может быть селективно вытравлен обратно до желаемого уровня n для HEG графена с использованием, например, Н*. В качестве еще одного примера, H* может использоваться для селективного травления графена, например, для создания проводящих и не проводящих областей. Это может быть достигнуто, например, применением соответствующего покрытия, выполнением травления и затем удалением маскирующего покрытия.

Теоретические исследования графена показали, что подвижность носителей заряда может быть выше, чем 200000 см2/(В·с). Экспериментальные измерения выращенного из газовой фазы гетероэпитаксиального графена показали низкое электрическое удельное сопротивление 3×10-6 Ом·см, которое лучше, чем электрическое удельное сопротивление серебряных тонких пленок. Найдено, что поверхностное сопротивление для таких слоев графена составляло приблизительно 150 Ом/квадрат. Фактором, который может изменяться, является число слоев графена, которые необходимы для того, чтобы обеспечить самые низкие электрическое удельное сопротивление и поверхностное сопротивление, и следует принять во внимание, что желаемая толщина графена может варьироваться в зависимости от целевого применения. Обычно, графен пригоден для большинства применений, может быть графеном с n=1-15, более предпочтительно графеном с n=1-10, еще более предпочтительно графеном с n=1-5 и иногда графеном с n=2-3. Найдено, что при n=1 слой графена приводит к понижению светопропускания приблизительно на 2,3-2,6%. Найдено, что уменьшение светопропускания в целом является линейным по всему спектру, например, в пределах от ультрафиолетового (УФ) вплоть до видимого и инфракрасного (ИК). Кроме того, найдено, что потеря в коэффициенте прохождения по существу линейна с каждым последующим наращиванием n.

Примерные технологии легирования

Хотя поверхностное сопротивление 150 Ом/квадрат является подходящим для известных примеров применений, следует принять во внимание, что дальнейшее уменьшение поверхностного сопротивления может быть желаемым для различных примеров применений. Например, следует принять во внимание, что поверхностное сопротивление 10-20 Ом/квадрат может быть желаемым для некоторых примеров применений. Автор настоящего изобретения определил, что поверхностное сопротивление можно понизить за счет легирования графена.

В этом отношении, имея толщину только в один атомный слой, графен показывает баллистический перенос на субмикронном уровне, и его может быть сложно легировать с использованием затворного напряжения - либо при помощи молекулярных адсорбентов, либо путем интеркаляции в случае, где n≥2, - без существенной потери подвижности. Автором настоящего изобретения было определено, что в графене, помимо различения донор/акцептор, в целом имеются два разных класса легирующих веществ, а именно, парамагнитные и немагнитные. В отличие от обычных полупроводников последний тип примесей действует обычно как довольно слабые легирующие добавки, в то время как парамагнитные примеси вызывают сильное легирование. Из-за линейного уменьшения до нуля симметричных плотностей электронно-дырочных энергетических уровней (DOS) около точки Дирака у графена энергетические уровни состояний локализованных примесей без спиновой поляризации привязаны к центру псевдозазора. Таким образом, примесное состояние в графене сильно отличается от аналогичных состояний в обычных полупроводниках, где DOS в валентной зоне и зоне проводимости очень различаются, и уровни примесей лежат, как правило, далеко от середины промежутка. Хотя не следует ожидать сильного эффекта легирования, который требует наличия четко определенных донорных (или акцепторных) уровней, указанных на несколько десятых электрон-вольт от уровня Ферми, если примесь имеет локальный магнитный момент, ее энергетические уровни расщепляются более или менее симметрично по правилу Хунда на величину порядка 1 эВ, что обеспечивает благоприятную ситуацию для сильных влияний легирующей примеси на электронную структуру двумерной системы со спектром по типу Дирака, таким как те, которые присутствуют в графене. Эта цепочка рассуждений может быть использована как руководство для выбора молекул, которые образуют как одиночные парамагнитные молекулы, так и диамагнитные димерные системы для легирования графена и увеличивают его проходимость от 103 См/см до 105 См/см, и иногда даже до 106 См/см.

Пример легирующих добавок, подходящих для использования с конкретными примерами вариантов осуществления, включает азот, бор, фосфор, фториды, литий, калий, аммоний и т.д. Легирующие примеси на основе серы (например, диоксид серы) также могут использоваться в связи с определенными примерами вариантов осуществления. Например, сульфиды, присутствующие в стеклянных подложках, могут проникать через стекло и, таким образом, легировать слой на основе графена. Ниже предлагаются более подробно несколько примеров технологий легирования.

Фиг.3 является схемой, показывающей первый пример технологии легирования графена в соответствии с конкретными примерами вариантов осуществления. Пример на фиг.3, по существу, вовлекает технологию ионно-лучевой обработки, при помощи которой имплантируют легирующий материал в графен. Как описано выше, в этом примере технологии графен выращивают на металлическом катализаторе (стадия S301). Катализатор с образованным на нем графеном подвергают действию газа, содержащего материал, который будет использоваться как легирующая добавка (допант) (также иногда именуемый как легирующий газ) (стадия S303). В испытательной камере, содержащей катализатор с образованным на нем графеном и легирующий газ, активируют плазму (S305). Затем применяют ионно-лучевую обработку для введения допанта в графен (S307). Примеры технологий ионно-лучевой обработки, пригодных для такого вида легирования, описаны, например, в патентах U.S. №№ 6602371; 6808606; и Re. 38358 и патентных публикациях U.S. № 2008/0199702, каждый из которых включен в настоящий документ ссылкой. Сила ионного пучка может составлять приблизительно 10-200 эВ, более предпочтительно 20-50 эВ, еще более предпочтительно 20-40 эВ.

Фиг.4 является блок-схемой, иллюстрирующей второй пример технологии легирования графена в соответствии с конкретными примерами вариантов осуществления. Пример технологии на фиг.4 по существу включает предварительное легирование твердофазными легирующими добавками (допантами) целевой принимающей подложки и затем вынуждение миграции твердофазных допантов в графен, когда графен наносят на принимающую его подложку. В этом примере технологии графен выращивают на металлическом катализаторе (стадия S401), например, как описано выше. Принимающая подложка предварительно подготовлена так, чтобы включать в себя твердофазные допанты (стадия S403). Например, твердотельные допанты могут быть включены в стекло посредством плавки композиции. Приблизительно 1-10 атомных %, более предпочтительно 1-5 атомных % и еще более предпочтительно 2-3 атомных % допанта могут быть включены в расплав стекла. Графен располагают на принимающей подложке, например, применяя один из примеров технологий, описанный подробно ниже (стадия S405). Затем твердофазные допанты из принимающей подложки заставляют мигрировать в графен. Нагрев, применяемый при осаждении графена, будет заставлять допанты мигрировать в образованный слой графена. Подобно этому, дополнительно легированные пленки могут быть включены в стекло посредством тепловой диффузии, и находящийся в нем допант могут заставить мигрировать через эти слои, например, с созданием легированного графенового слоя (n>=2).

Ионно-лучевая обработка также может быть использована для имплантации допантов непосредственно в стекло в конкретных примерах вариантов осуществления. Мощность ионного пучка может составлять приблизительно 10-1000 эВ, более предпочтительно 20-500 эВ, еще более предпочтительно 20-100 эВ. Когда легируют промежуточный слой и применяют его для обеспечения примесями графена, ионный пучок может работать с мощностью приблизительно 10-200 эВ, более предпочтительно 20-50 эВ, еще более предпочтительно 20-40 эВ.

Фиг.5 является примером схемы, показывающей третий пример технологии легирования графена в соответствии с конкретными примерами вариантов осуществления. Пример технологий на фиг.5 по существу включает предварительное имплантирование твердофазных допантов 507 в металлический слой катализатора 503 и затем вынуждение миграции этих твердофазных допантов 507 через слой катализатора 503 по мере того, как образуется графен, что тем самым создает легированный графен 509 на поверхности слоя катализатора 503. Конкретнее, в этом технологическом примере слой катализатора 503 располагают на несущей подложке 505. Слой катализатора 503 включает в себя твердофазные допанты 507. Другими словами, катализатор внутри своего объема имеет атомы твердофазных допантов (например, приблизительно от 1-10%, более предпочтительно приблизительно 1-5% и наиболее предпочтительно приблизительно 1-3%). Газообразный углеводород 501 вводят близко к образованному каталитическому слою 503 при высокой температуре. Твердофазные допанты 507 в слое катализатора 503 заставляют мигрировать на его внешнюю поверхность, например, за счет такой высокой температуры, по мере того как проходит кристаллизация графена. Найдено, что скорость, при которой допанты достигают поверхности, является функцией толщины катализатора и температуры. Кристаллизацию останавливают посредством гашения, и, в конечном счете, легированный графен 509 образуется на поверхности слоя катализатора 503'. После формирования легированного графена 509 в слое катализатора 503' теперь имеется меньше (или совсем нет) расположенных в нем твердофазных допантов 507. Одним из преимуществ этого примера технологии является возможность контролировать рост ультратонкой пленки при помощи разумного варьирования температуры металлической поверхности, парциального давления, времени пребывания различных видов газов, а также активности радикалов, применяемых в процессе гашения.

Следует принять во внимание, что этот пример технологий легирования может быть применен сам по себе, и/или в различных комбинациях и в субкомбинациях друг с другом, и/или в дополнительных технологиях. Следует также принять во внимание, что конкретные примеры вариантов осуществления могут включать допант из единственного материала или допант из множества материалов, например, при использовании конкретной технологии в примере единожды, конкретной технологии неоднократно (повторно) или через комбинацию использования многократных технологий один или более раз каждая. Например, допанты p-типа и n-типа являются возможными в конкретных примерах вариантов осуществления.

Фиг.6 является графиком зависимости температуры от времени, связанным с легированием графена в соответствии с конкретными примерами вариантов осуществления. Как указывалось выше, охлаждение может быть выполнено с использованием, например, инертного газа. В целом, а также как указано выше, высокая температура в некоторых примерах вариантов осуществления может составлять приблизительно 900°C, а низкая температура может быть приблизительно 700°C, и может иметь место охлаждение в течение нескольких минут. Такой же порядок нагрева/охлаждения, как тот, что показан на фиг.6, может быть использован независимо от того, будет ли графен легирован.

Примерные методики отслаивания/отсоединения и переноса графена

Как только графен гетероэпитаксиально выращен, его можно отделить или отсоединить от металлического катализатора и/или несущей подложки (например, для того, чтобы его поместить на подложку для последующего применения в промежуточном или конечном продукте). Различные способы могут быть реализованы для снятия эпитаксиальных пленок с подложек, на которых их вырастили, в соответствии с конкретными примерами вариантов осуществления. Фиг.7 является примером набора (стопки) слоев, используемого в способах отслаивания или отсоединения графена в некоторых примерах вариантов осуществления. В упомянутой фиг.7, в конкретных примерах вариантов осуществления, необязательный разделительный слой 701 может находиться между несущей подложкой 505 и каталитическим слоем 503. Этот разделительный слой 701 может быть, например, оксидом цинка или включать оксид цинка (например, ZnO или другой подходящий стехиометрический состав). После осаждения графена покрытую набором слоев "графен 509/металлический слой катализатора 503/разделительный слой 701" несущую подложку 505 можно покрыть толстым покрытием (например, толщиной несколько микрон) слоя полимера 703, например, полученным методом центрифугирования, полученным с помощью менискового потока и т.д., которое может быть отверждено. Как упоминалось выше, этот полимерный слой 703 может действовать как каркас или носитель для графена 509 в процессе отслаивания и/или нарушения сцепления с сохранением непрерывности чрезвычайно гибкой пленки графена и с уменьшением, в то же время, вероятности для пленки графена скручиваться, сморщиваться или иначе деформироваться.

Также, как упоминалось выше, PMMA может применяться как полимер, который позволяет графену становиться видимым с помощью фазового контраста и для его поддержки до и/или во время начала отрыва. Однако, широкий диапазон полимеров, чьи механические и химические свойства могут быть подобраны в соответствии со свойствами графена, может использоваться в течение фазы поддержки, а также облегчить фазу переноса в связи с конкретными примерами вариантов осуществления. Работа отрыва может быть выполнена параллельно с главной эпитаксиальной ветвью роста, например, экспериментируя с пленками графена, которые можно химически получить расслоением графита.

Разделительный слой может быть химически индуцирован для ослабления связи структуры "графен/металл" с материнской подложкой, как только на него нанесен полимерный слой. Например, в случае разделительного слоя из оксида цинка, промыв в уксусе может вызвать отделение графена. Использование разделительного слоя из оксида цинка также является выгодным, поскольку автор настоящего изобретения обнаружил, что металлический слой катализатора также удаляется от графена с помощью разделительного слоя. Полагают, что это является результатом текстурирования, вызванного разделительным слоем оксида цинка, наряду с образованием его межфазной связи с зернами каталитического слоя. Следует принять во внимание, что это уменьшает (и иногда даже устраняет) необходимость впоследствии удалять слой катализатора.

Некоторые технологии отслаивания/отсоединения и переноса, по существу, позволяют рассматривать исходный субстрат как эпитаксиальный субстрат роста многократного использования. Также селективное травление с целью ослабления и растворения металлической пленки катализатора с эпитаксиально выращенного (с полимером сверху) графена может быть желательным в таком примере вариантов осуществления. Таким образом, слой катализатора может быть вытравлен независимо от того, применяется или нет разделительный слой в конкретных примерах вариантов осуществления. Подходящие травящие агенты включают, например, кислоты, такие как соляная кислота, фосфорная кислота и т.д.

Конечная принимающая поверхность стеклянной подложки может быть подготовлена так, чтобы принять слой графена. Например, пленка Ленгмюра-Блоджетта (например, из кислоты Ленгмюра-Блоджетта) может быть нанесена на стеклянную подложку. Конечная принимающая поверхность подложки альтернативно или дополнительно может быть покрыта гладким графенофильным слоем, например, таким как полимер на основе силикона и т.д., что делает ее восприимчивой к графену. Это может помочь обеспечить электростатическое связывание, таким образом предпочтительно позволяя перенос графена в ходе переноса. Принимающая подложка может дополнительно или альтернативно быть подвергнута ультрафиолетовому облучению, например, чтобы повысить поверхностную энергию целевой подложки и, таким образом, сделать ее более восприимчивой к графену.

Графен может быть присоединен к подложке посредством офсетной печати и/или прокатки в конкретных примерах вариантов осуществления. Такие способы позволяют переносить графен, предварительно выращенный и хемосорбированный на металлическом носителе, на приемную стеклянную подложку при контактном давлении. В качестве одного примера, графен можно наносить на подложку с помощью одного или нескольких ламинирующих валков, например, как показано на фиг.8. В данном отношении фиг.8 представляет верхние и нижние валки 803a и 803b, которые прилагают давление и вызывают ламинирование графена 509 и полимерного слоя 703 на целевую подложку 801. Как отмечено выше, целевая подложка 801 содержит кремнийорганический или другой графенофильный слой, нанесенный на нее, чтобы упростить ламинирование. Следует отметить, что полимерный слой 703 наносят в качестве наиболее внешнего слоя и что графен 509 находится вблизи (или даже непосредственно на поверхности) заданной подложки 801. В определенных примерных вариантах осуществления можно предусмотреть один или более слоев на подложке перед нанесением графена.

Как только графен нанесен на заданную подложку, полимерный слой можно удалять. В определенных примерных вариантах осуществления полимер можно растворять, используя соответствующий растворитель. Когда используют светочувствительный материал, в том числе PMMA, его можно удалять при облучении ультрафиолетовым светом. Разумеется, также возможны и другие способы удаления.

Следует отметить, что тонкую пленку катализатора можно вытравливать после нанесения графена на целевую подложку в определенных примерных вариантах осуществления, например, используя одно из примерных средств для травления, описанных выше. Выбор средства для травления также может быть основан на присутствии или отсутствии каких-либо нижележащих слоев под графеном.

В определенных примерных вариантах осуществления тонкую пленку металлического катализатора под графеном подвергают непосредственному электрохимическому анодированию. В таких примерных вариантах осуществления сам графен может выступать в качестве катода и, пока металл под ним анодируется в прозрачный оксид, остается связанным с исходной подложкой. Такие примерные варианты осуществления можно использовать, чтобы исключить использование внешнего полимерного покрытия, по существу, проводя процессы отслаивания и переноса в одну стадию. Однако анодирование электрохимическими методами может повлиять на электронные свойства графена, и, таким образом, может потребоваться их компенсация. В определенных примерных вариантах осуществления слой катализатора под графеном можно окислять другими способами, чтобы сделать его прозрачным. Например, проводящий оксид можно использовать, чтобы "связать" слой на основе графена с подложкой, полупроводником или другим слоем. В данном отношении можно окислять кобальт, сплав хрома и кобальта, сплав никеля, хрома и кобальта и/или аналогичный металл. В определенных примерных вариантах осуществления это может также сократить необходимость отслаивания графена, упрощая перенос, обработку и другие операции с графеном.

Графен также можно снимать, используя связующий или лентоподобный материал в определенных примерных вариантах осуществления. Связующий материал можно наносить на заданную подложку. Графен можно переносить на заданную подложку, например, после приложения давления, благодаря более сильному сцеплению с подложкой, чем с лентой, и т.д.

Примерная конструкция реактора

В форсуночных реакторах обычно используют перфорированную или пористую плоскую поверхность, чтобы распределять реагирующие газы более или менее равномерно над второй параллельной плоской нагреваемой поверхностью. Такую конфигурацию можно использовать для выращивания графена с помощью примерных гетероэпитаксиальных способов, описанных в настоящем документе. Форсуночные реакторы также полезны для обработки ультрагладких стеклянных или керамических подложек большой площади. Основная схема форсуночного реактора представлена на фиг.9, причем конструкция нагнетателя показана крупным планом. Другими словами, фиг.9 представляет схематическое изображение поперечного сечения реактора, подходящего для нанесения высококачественного графена для электроники (HEG) в соответствии с примерным вариантом осуществления. Данный реактор включает корпус 901 с несколькими впускными и выпускными отверстиями. Более конкретно, впуск газа 903 предусмотрен сверху приблизительно в центре по горизонтали корпуса 901 реактора. Впуск газа 903 можно обеспечивать из одного или более источников и, таким образом, можно вводить различные газы, включая, например, газообразный углеводород, газ(ы), используемые для образования среды во время гетероэпитаксиального роста, газ(ы) для резкого охлаждения и т.д. Поток и течение газа будут описаны ниже более подробно, например, при рассмотрении конструкции нагнетателя форсунки 907. Множество выпускных отверстий 905 можно предусмотреть внизу корпуса 901 реактора. На фиг.9 представлен примерный вариант осуществления, в котором предусмотрены два выпускных отверстия 905 вблизи краев корпуса 901 реактора, например, таким образом, чтобы выводить газ, поступающий через впуск газа 903, который обычно протекает практически через весь корпус 901. Следует отметить, что большее или меньшее число выпускных отверстий 905 можно предусмотреть в определенных примерных вариантах осуществления (например, дополнительные выпускные отверстия 905 можно предусмотреть в приблизительном центре по горизонтали корпуса 901 реактора, на верхней или боковых сторонах корпуса 901 реактора и т.д.).

Несущую подложку 909 можно очищать и наносить на нее тонкую пленку катализатора (например, методами физического осаждения из паровой фазы (PVD), напыления, CVD, пламенного пиролиза и т.п.) перед введением в реактор с помощью механизма загрузочного шлюза в определенных примерных вариантах осуществления. При данной конструкции подложкодержателя поверхность несущей подложки 909 можно быстро нагревать (например, используя нагреватель RTA, коротковолновый инфракрасный нагреватель или другой подходящий нагреватель, который способен индуктивно нагревать подложку и/или покрывающие ее слои без необходимости одновременного нагревания всей камеры) до регулируемого уровня температуры и с такой однородностью, чтобы обеспечивать (i) кристаллизацию и активацию металлической пленки и (ii) предпочтительное осаждение графена практически равномерной и регулируемой толщины из газофазного предшественника на данную поверхность. Нагреватель может быть регулируемым таким образом, чтобы изменять соотношение скорость осаждения/(температура*толщина слоя катализатора). Несущая подложка 909 может перемещаться по всему реактору в направлении R или может занимать стационарное положение под форсункой 907. Форсунку 907 можно охлаждать, используя, например, охлаждающую текучую среду или газ, которые поступают через один или более впусков/выпусков для охладителя 913. Вкратце, как показано крупным планом на фиг.9, конструкция нагнетателя может включать множество отверстий в нижней части форсунки 907, причем ширина каждого отверстия составляет лишь несколько миллиметров.

Изменение верхнего просвета Hc или расстояния по высоте между нижней поверхностью форсунки 907 и верхней поверхностью, по которой перемещается несущая подложка 909, может создавать несколько эффектов. Например, можно изменять объем камеры и, следовательно, соотношение ее поверхности и объема, влияя, тем самым, на время пребывания газа, расход времени и радиальные скорости. Обнаружено, что изменения времени пребывания существенно влияют на степень протекания реакций в газовой фазе. Конфигурация форсунки, работающей, как показано на фиг.9 (с расположением нагреваемой поверхности под охлаждаемой поверхностью), обеспечивает возможность естественной конвекции типа Бенара (Benard) в случае работы при высоких давлениях, составляющих, например, сотни торр (десятки кПа), и на данную тенденцию существенно влияет высота через число Рэлея (Rayleigh) (безразмерная величина, связанная с движимым плавучестью потоком, также известным как свободная конвекция или естественная конвекция; когда данное число превышает критическое значение для текучей среды, теплопередача происходит, главным образом, в виде конвекции). Соответственно, верхний просвет Hc можно изменять путем простого изменения оборудования, установкой регулируемого крепления электрода подложки и т.д. таким образом, чтобы регулировать гетероэпитаксиальный рост графена.

Фиг.9 представляет примерный вариант осуществления, который необязательно предусматривает работу с плазмой внутри реактора. Это объясняется тем, что механизм роста кристаллической пленки представляет собой гетероэпитаксию путем сорбции на поверхности (обычно происходит только на катализаторе). Обнаружено, что при росте из плазменной фазы получаются, главным образом, аморфные пленки, и также обнаружена возможность образования макрочастиц или пыли, что может в значительной степени ухудшить качество пленки и привести к проколам, которые наносят вред пленке, содержащей от одного до десяти атомных слоев. Вместо этого определенные примерные варианты осуществления могут включать получение графита (например, монокристаллического графита), его травление с получением графана (например, с определенным числом n) и превращение графана в графен (например, в графен категории HEG). Разумеется, "in situ" методику конечной точки (завершение операции) можно осуществлять как параметр обратной связи.

В определенных примерных вариантах осуществления источник ионного пучка может быть расположен последовательно, но вне реактора на фиг.9, например, чтобы осуществлять легирование в соответствии с примерными способами, описанными выше. Однако в определенных примерных вариантах осуществления источник ионного пучка может быть расположен внутри корпуса реактора.

Примерная технологическая схема

Фиг.10 представляет примерную технологическую схему, которая иллюстрирует определенные примерные способы каталитического выращивания осаждением их паровой фазы (CVD), отслаивания и переноса согласно определенным примерным вариантам осуществления. Примерный способ, представленный на фиг.10, начинается с проверки стеклянной подложки, например, с использованием традиционного способа проверки стекла (стадия S1002), и промывки (стадия S1004). Стеклянную подложку можно затем очищать, используя очистку ионным пучком, озоление в плазме и т.п. (стадия S1006). Катализатор (например, металлический катализатор) наносят на подложку, используя, например, метод PVD (стадия S1008). Следует отметить, что процесс очистки на стадии S1006 можно осуществлять внутри устройства/реактора для нанесения покрытия графена в определенных примерных вариантах осуществления настоящего изобретения. Другими словами, стеклянную подложку, содержащую или не содержащую нанесенную на нее тонкую пленку металлического катализатора, можно загружать в устройство/реактор для нанесения покрытия графена перед стадией S1006 в определенных примерных вариантах осуществления, например, в зависимости от того, нанесен ли слой металлического катализатора внутри данного устройства/реактора или до помещения в него. Затем можно проводить каталитическое осаждение n-слойного графена (стадия S1010). Графен можно вытравливать введением атомов водорода (H*) в определенных примерных вариантах осуществления и графен необязательно можно легировать, например, в зависимости от заданного применения (стадия S1012). Конец образования графена отмечают, например, определением того, достаточное ли количество графена было осаждено, и/или достаточной степенью травления с помощью H* (стадия S1014). Чтобы прекратить образование графена, используют способ резкого охлаждения и затем стеклянную подложку с образовавшимся на ней графеном извлекают из данного реактора/устройства для нанесения покрытий (стадия S1016). На данной точке можно необязательно проводить визуальную проверку.

После получения графена полимер, используемый для переноса графена, можно наносить на графен, например, с помощью центрифуги, ракельного ножа или другого способа нанесения покрытия (стадия S1018). Данный продукт можно необязательно проверять, например, чтобы определить, произошло ли требуемое изменение цвета. В случае положительного результата проверки полимер можно отверждать (например, с помощью нагревания, ультрафиолетового облучения и т.д.) (стадия S1020) и затем снова проверять. Металлический катализатор можно вытравливать или удалять иным способом (стадия S1022), например, чтобы подготовить графен к отслаиванию (стадия S1024).

Как только проведено отслаивание, полимер и графен можно необязательно проверять и затем промывать, например, чтобы удалить любые оставшиеся средства для травления и/или неотвержденный полимер (стадия S1026). В данной точке можно осуществлять другой необязательный процесс проверки. Можно использовать поверхностно-активное вещество (стадия S1028), стержни помещают, по меньшей мере, внутрь полимера (стадия S1030) и оболочку переворачивают (стадия S1032), например, с помощью этих стержней. Теперь процесс отслаивания завершен, и графен уже готов к переносу на приемную подложку.

Приемную подложку готовят (стадия S1034), например, в чистом помещении. Поверхность приемной подложки можно функционализировать, например, воздействуя на нее ультрафиолетовым светом, чтобы увеличить ее поверхностную энергию, наносить на нее графенофильные покрытия и т.д. (стадия S1036). Затем оболочку, содержащую графен и полимер, можно переносить на приемную подложку (стадия S1038).

После завершения переноса приемную подложку с нанесенными на нее графеном и полимером можно вводить в модуль для удаления полимера (стадия S1040). Это можно осуществлять, воздействуя на полимер ультрафиолетовым светом, нагреванием, химическими реагентами и т.д. Затем подложку с графеном и, по меньшей мере, частично растворенным полимером можно промывать (стадия S1042), используя любой избыток воды или другие материалы, которые затем испаряют при сушке (стадия S1044). Данный процесс удаления полимера можно повторять по мере необходимости.

После удаления полимера поверхностное сопротивление слоя графена на подложке можно измерять (стадия S1046), используя, например, стандартный четырехточечный зонд. Можно также измерять оптическое светопропускание, например, с помощью TVIS и т.д. (стадия S1048). В предположении, что промежуточные или конечные изделия соответствуют стандартам качества, их можно упаковывать (стадия S1050).

Используя данные способы, получали образец пленки. Образец пленки показывал высокую проводимость, составляющую 15500 См/см, и прозрачность, составляющую более чем 80% в интервале длин волн от 500 до 3000 нм. Кроме того, пленки проявляли хорошую химическую и термическую устойчивость. Фиг.11 представляет изображение образца графена, полученного согласно определенным примерным вариантам осуществления. Фиг.11 представляет изображение, на котором выделено отслаивание гетероэпитаксиально выращенного графена от тонкой пленки из пермаллоя.

Примерные применения, включающие графен

Как отмечено выше, слои на основе графена можно использовать в широком разнообразии применений и/или электронных устройств. В таких примерных применениях и/или электронных устройствах можно просто заменять ITO и/или другие проводящие слои слоями на основе графена. Изготовление устройств с графеном обычно включает изготовление контактов с металлами, вырожденными полупроводниками, подобными ITO, полупроводниками для солнечных элементов, включая, помимо прочих, аморфный кремний (a-Si) и CdTe, и/или подобными материалами.

Несмотря на наличие нулевой запрещенной зоны и исчезновения плотности состояний (DOS) в точках K зоны Бриллюэна (Brillouin), графен без подложки проявляет металлическое поведение. Однако адсорбция на металлической, полупроводящей или изолирующей подложке может изменять его электронные свойства. Чтобы компенсировать это изменение, в качестве дополнения или альтернативы, в примерных применениях и/или электронных устройствах слой на основе графена можно легировать в соответствии с любыми расположенными рядом полупроводниковыми слоями. То есть, если в определенных примерных вариантах осуществления слой на основе графена находится рядом со слоем полупроводника электронного типа, слой на основе графена может легироваться легирующей примесью электронного типа. Аналогичным образом, в определенных примерных вариантах осуществления, если слой на основе графена находится рядом со слоем полупроводника дырочного типа, слой на основе графена может легироваться легирующей примесью дырочного типа. Разумеется, сдвиг уровня Ферми (Fermi) в графене в отношении конических точек можно моделировать, используя, например, теорию функционала плотности (DFT). Вычисления запрещенной зоны показывают, что поведение на границе раздела металл/графен можно разделить на два широких класса, а именно, химическую адсорбцию и физическую адсорбцию. В последнем случае сдвиг вверх (вниз) означает, что металл передает графену электроны (дырки). Таким образом, можно прогнозировать, какой металл или TCO следует использовать для контакта с графеном в зависимости от применения.

Первый пример электронного устройства, в котором можно использовать один или более слоев на основе графена, представляет собой солнечное фотогальваническое устройство. Такие примерные устройства могут включать передние электроды или тыльные электроды. В таких устройствах слои на основе графена могут просто заменять обычно используемый в них ITO. Фотогальванические устройства описывают, например, патенты США №№ 6784361, 6288325, 6613603 и 6123824; патентные публикации США №№ 2008/0169021; 2009/0032098; 2008/0308147; и 2009/0020157; и патентные заявки США №№ 12/285374, 12/285890 и 12/457006, причем данные описания включены в настоящий документ посредством ссылки.

В качестве альтернативы или дополнения, слои на основе легированного графена можно включать в данные устройства таким образом, чтобы они совмещались с соседними полупроводниковыми слоями. Например, фиг.12 представляет схематическое изображение поперечного сечения солнечного фотогальванического устройства, содержащего слои на основе графена, согласно определенным примерным вариантам осуществления. На фиг.12 представлен примерный вариант осуществления со стеклянной подложкой 1202. В качестве примера и без ограничения, стеклянная подложка 1202 может быть изготовлена из любых видов стекла, описанных в любой из патентных заявок США №№ 11/049292 и/или 11/122218, причем данные описания включены в настоящий документ посредством ссылки. Стеклянную подложку можно необязательно нанотекстурировать, например, чтобы увеличить эффективность солнечного элемента. Можно предусмотреть противоотражающее (AR) покрытие 1204 на внешней поверхности стеклянной подложки 1202, например, чтобы увеличить светопропускание. Противоотражающее покрытие 1204 может представлять собой однослойное противоотражающее (SLAR) покрытие, например, противоотражающее покрытие на основе оксида кремния, или многослойное противоотражающее (MLAR) покрытие. Такие противоотражающие покрытия можно наносить, используя любой подходящий способ.

Один или более поглощающих слоев 1206 можно предусмотреть на стеклянной подложке 1202 напротив покрытия AR 1204, например, в случае устройства с задним электродом, в том числе такого, которое представлено на фиг.12 для примерного варианта осуществления. Поглощающие слои 1206 могут быть расположены в многослойной конструкции между первым и вторым полупроводниками. В представленном на фиг.12 примерном варианте осуществления поглощающие слои 1206 расположены в многослойной конструкции между слоем полупроводника электронного типа 1208 (ближе к стеклянной подложке 1202) и слоем полупроводника дырочного типа 1210 (дальше от стеклянной подложки 1202). Можно также предусмотреть с тыльной стороны контакт 1212 (например, из алюминия или другого подходящего материала). Вместо того чтобы помещать ITO или другой проводящий материал (материалы) между полупроводником 1208 и стеклянной подложкой 1202 и/или между полупроводником 1210 и тыльным контактом 1212, можно предложить первый и второй слои на основе графена 1214 и 1216. Слои на основе графена 1214 и 1216 можно легировать таким образом, чтобы сделать их совместимыми с соседними полупроводниковыми слоями 1208 и 1210, соответственно. Таким образом, в представленном на фиг.12 примерном варианте осуществления слой на основе графена 1214 можно легировать легирующими примесями электронного типа, и слой на основе графена 1216 можно легировать легирующими примесями дырочного типа.

Так как трудно непосредственно текстурировать графен, можно предусмотреть необязательный слой 1218 между стеклянной подложкой 1202 и первым слоем на основе графена 1214. Однако, поскольку графен является очень гибким, он обычно принимает форму поверхности, на которую он нанесен. Соответственно, можно текстурировать необязательный слой 1218 таким образом, чтобы можно было "передать" текстуру данного слоя или иным способом отразить в целом конформный слой на основе графена 1214. В данном отношении необязательный текстурированный слой 1218 может включать легированный цинком оксид олова (ZTO). Следует отметить, что один или оба полупроводника 1208 и 1210 можно заменить полимерными проводящими материалами в определенных примерных вариантах осуществления.

Так как графен является практически прозрачным в ближнем и среднем инфракрасных диапазонах, это означает, что наиболее проникающее длинноволновое излучение может проникать и создавать носители глубоко в промежуточном (i) слое солнечных элементов, имеющих один или два электронно-дырочных перехода. Это означает, что необходимость в текстурировании тыльных контактов может отсутствовать в случае слоев на основе графена, так как эффективность уже увеличится на несколько процентов.

В настоящее время способы трафаретной печати, испарения, спекания и обработки CdCl2 при высокой температуре используют в гетеропереходах солнечных элементов на основе CdS/CdTe. Эти элементы имеют высокие коэффициенты заполнения (FF>0,8). Однако последовательное сопротивление Rs представляет собой ограничивающее эффективность препятствие. Величина Rs включает распределенную часть поверхностного сопротивления слоя CdS и дискретный компонент, связанный с CdTe и находящимся на нем контактом на основе графита. Использование одного или более слоев на основе графена может способствовать уменьшению обоих составляющих Rs при одновременном сохранении хороших свойств гетероперехода. Включая графен в такие солнечные элементы для изготовления как передних, так и тыльных контактов, можно обеспечить существенное повышение эффективности.

Следует отметить, что в определенных примерных вариантах осуществления можно использовать солнечные элементы с одним переходом, в то время как другие определенные примерные варианты осуществления могут предусматривать солнечные элементы с двумя переходами. Определенные примерные варианты осуществления могут включать солнечные элементы на основе CdS, CdTe, CIS/CIGS, a-Si и/или других типов материалов.

Другой примерный вариант осуществления, который может включать один или более слоев на основе графена, представляет собой сенсорный дисплей. Например, сенсорный дисплей может представлять собой емкостный или резистивный сенсорный дисплей, включающий проводящие слои на основе ITO или других материалов. См., например, патенты США №№ 7436393; 7372510; 7215331; 6204897; 6177918; и 5650597 и патентную заявку США № 12/292406, описания которых включены в настоящий документ посредством ссылки. Проводящие слои на основе ITO и/или других материалов в таких сенсорных дисплеях можно заменить слоями на основе графена. Например, фиг.13 представляет схематическое изображение поперечного сечения сенсорного дисплея, содержащего слои на основе графена, согласно определенным примерным вариантам осуществления. Фиг.13 изображает расположенный внизу дисплей 1302, который может в определенных примерных вариантах осуществления представлять собой жидкокристаллический (LCD), плазменный или другой плоский дисплей. Оптически прозрачный связующий материал 1304 соединяет дисплей 1302 и тонкий стеклянный лист 1306. Деформируемая пленка на основе полиэтилентерефталата (PET) 1308 образует наиболее верхний слой в изображенном на фиг.13 примерном варианте осуществления. Пленка на основе PET 1308 отделена от верхней поверхности тонкой стеклянной подложки 1306 системой из множества разделительных стоек 1310 и краевых уплотнителей 1312. Первый и второй слои на основе графена 1314 и 1316 можно предусмотреть на поверхности пленки на основе PET 1308 ближе к дисплею 1302 и к тонкой стеклянной подложке 1306 на поверхности, направленной к пленке на основе PET 1308, соответственно. На одном или обоих слоях на основе графена 1314 и 1316 можно сформировать изображение, например, с помощью ионного пучка и/или лазерного травления. Следует отметить, что слой на основе графена на пленке на основе PET можно переносить с места его роста на промежуточное изделие, используя саму пленку на основе PET. Другими словами, пленку на основе PET можно использовать вместо фоторезиста или другого материала, когда графен отслаивают и/или перемещают.

Поверхностное сопротивление, составляющее менее чем приблизительно 500 Ом/квадрат, для слоев на основе графена является приемлемым в вариантах осуществления, аналогичных тем, которые представлены на фиг.13, и поверхностное сопротивление, составляющее менее чем приблизительно 300 Ом/квадрат, является предпочтительным для слоев на основе графена.

Следует отметить, что ITO, который обычно содержится в дисплее 1302, можно заменить на один или более слоев на основе графена. Например, когда дисплей 1302 представляет собой жидкокристаллический дисплей, слои на основе графена можно предложить в качестве обычных электродов на подложке из светофильтра и/или в качестве структурированных электродов на так называемой тонкопленочной транзисторной (TFT) подложке. Разумеется, слои на основе графена, легированные или нелегированные, также можно использовать в связи с разработкой и производством отдельных тонкопленочных дисплеев. Аналогичные разработки также можно предложить в связи с плазменными и/или другими типами плоских панельных дисплеев.

Слои на основе графена также можно использовать для создания проводящих шин данных, собирательных шин, антенн и/или тому подобных устройств. Такие структуры можно формировать/наносить на стеклянные подложки, кремниевые пластины и т.д. Фиг.14 представляет блок-схему, иллюстрирующую примерный способ изготовления проводящей шины данных в соответствии с определенными примерными вариантами осуществления. На стадии S1401 слой на основе графена образуется на соответствующей подложке. На необязательной стадии (стадия S1403) можно наносить защитный слой поверх слоя на основе графена. На стадии S1405 слой на основе графена селективно удаляют или структурируют. Это удаление или структурирование можно осуществлять посредством лазерного травления. В таких случаях необходимость защитного слоя может уменьшаться при том условии, что разрешающая способность лазера является достаточно высокой. В качестве альтернативы или дополнения, травление можно осуществлять посредством обработки при воздействии ионного пучка/плазмы. Кроме того, как разъясняется выше, можно использовать H*, например, в связи с термоэлектронным катодом прямого накала. Когда для травления используют обработку ионным пучком/плазмой, может оказаться желательным защитный слой. Например, можно использовать фоторезистивный материал для защиты графена в заданной области. Такой фоторезист можно наносить, используя, например, центрифугу или тому подобное устройство, на стадии S1403. В таких случаях на другой необязательной стадии S1407 необязательный защитный слой удаляют. Например, можно использовать воздействие ультрафиолетового излучения с соответствующими фоторезистами. На одной или нескольких стадиях, которые не показаны, проводящую структуру на основе графена можно переносить на промежуточное или конечное изделие, если она еще не была образована на данном изделии, используя, например, любой соответствующий способ (в том числе, например, описанные выше способы).

Хотя определенные примерные варианты осуществления были описаны как вытравливание или удаление слоев на основе графена, определенные примерные варианты осуществления могут просто изменять проводимость слоя на основе графена. В таких случаях графен можно не удалять полностью или частично. Однако, поскольку проводимость изменяется соответствующим образом, проводящими могут быть только структурированные заданным образом области.

Фиг.15 представляет схематическое изображение способа изготовления проводящей шины данных в соответствии с определенными примерными вариантами осуществления. Как показано на фиг.15, проводимость графена селективно изменяют путем воздействия ионного пучка. Фоторезист наносят в виде подходящего изображения, например, таким образом, чтобы защитить желательные части слоя на основе графена, в то время как другие части слоя на основе графена останутся открытыми для ионного пучка/плазмы.

Приведенная ниже таблица содержит данные о подвижности после осаждения и травления различных образцов.

Следует отметить, что формирование изображения на графене данным способом и/или другими способами может оказаться полезным по ряду причин. Например, слой делают более прозрачным. Таким образом, можно изготавливать "бесшовные" антенны, на которых не заметна структура. Аналогичный результат можно предложить в связи с токопроводящими шинами, которые можно вставлять в окна автомобилей (например, для размораживания, использования антенны, электрических компонентов и т.д.), плоские (например, жидкокристаллические, плазменные и/или другие) дисплейные устройства, застекленные крыши, дверцы/окна холодильных/морозильных камер и т.д. Может быть также полезным снижение необходимости в черных стеклоприпоях, часто находящихся в таких изделиях. Кроме того, слои на основе графена можно использовать вместо ITO в электрохромных устройствах.

Хотя в настоящем документе описаны определенные примерные применения/устройства, как показано выше, можно использовать проводящие слои на основе графена в качестве замены или дополнения других прозрачных проводящих покрытий (TCC), включая ITO, оксид цинка и т.д.

При использовании в настоящем документе термины "находиться сверху", "поддерживаться носителем" и аналогичные не следует истолковывать как означающие, что два элемента непосредственно находятся рядом друг с другом, если определенно не выражено иное условие. Другими словами, можно сказать, что первый слой "находится сверху" или "поддерживается носителем" в виде второго слоя, даже если между ними расположены один или более слоев.

Хотя настоящее изобретение описано в связи с тем, что в настоящее время считают наиболее практичным и предпочтительным вариантом осуществления, следует понимать, что настоящее изобретение не ограничено описанным вариантом его осуществления, но, напротив, предназначено для распространения на разнообразные модификации и эквивалентные системы, которые находятся в пределах идеи и объема прилагаемой формулы изобретения.

Реферат

Изобретение относится к технологии получения тонких пленок графена, которые могут быть использованы в качестве прозрачного проводящего покрытия. Способ включает гетероэпитаксиальное выращивание тонкой пленки графена на тонкой пленке катализатора, нанесение покрытия на основе полимера на поверхность тонкой пленки графена, которая является противоположной относительно поверхности тонкой пленки катализатора, отверждение покрытия на основе полимера и отслаивание тонкой пленки графена и покрытия на основе полимера от тонкой пленки катализатора, при этом тонкую пленку катализатора располагают на несущей подложке, сформированной со стороны тонкой пленки катализатора, которая является противоположной относительно поверхности тонкой пленки графена, и между несущей подложкой и каталитической тонкой пленкой располагают тонкую пленку разделительного слоя из оксида цинка. Тонкие пленки графена, после того как они были сформированы, могут быть отделены от несущих их подложек и перенесены на принимающие подложки, например, для включения в промежуточный или готовый продукт. Выращенный, отделенный и перенесенный графен может в результате обладать низким поверхностным сопротивлением слоя (например, менее 150 Ом на единицу площади и ниже, в случае легирования) и высокими значениями пропускания света (по меньшей мере, например, в видимой и инфракрасной области). 2 н. и 12 з.п. ф-лы, 15 ил., 1 табл.

Формула

гетероэпитаксиальное выращивание тонкой пленки графена на тонкой пленке катализатора;

нанесение покрытия на основе полимера на поверхность тонкой пленки графена, которая является противоположной относительно поверхности тонкой пленки катализатора;

отверждение покрытия на основе полимера; и

отслаивание тонкой пленки графена и покрытия на основе полимера от тонкой пленки катализатора,

где при этом тонкую пленку катализатора располагают на несущей подложке, причем несущая подложка сформирована со стороны тонкой пленки катализатора, которая является противоположной относительно поверхности тонкой пленки графена, и

где между несущей подложкой и каталитической тонкой пленкой располагают тонкую пленку разделительного слоя, причем данный разделительный слой включает оксид цинка.

гетероэпитаксиальное выращивание тонкой пленки графена на тонкой пленке металлического катализатора;

нанесение тонкой пленки графена и тонкой пленки катализатора непосредственно или опосредованно на целевую принимающую подложку; и

электрохимическое анодирование тонкой пленки катализатора, расположенной под графеном, с целью превращения тонкой пленки катализатора в практически прозрачную пленку оксида металла.

Комментарии