Бур - RU2612708C2

Код документа: RU2612708C2

Чертежи

Описание

Настоящее изобретение относится к горному делу, в частности для использования с устройством ударного бурения, имеющему признаки, перечисленные в ограничительной части п.1 формулы изобретения, и к способу изготовления бура, имеющему признаки, перечисленные в ограничительной части п.11 формулы изобретения.

Предлагаемый бур пригоден для бурения бетона или армированного бетона, а также других видов камня, скальных пород и пр. Предлагаемый бур обычно содержит установочный участок, спираль, примыкающую к установочному участку, и головку, примыкающую к спирали.

Особую важность в данном случае играет спираль, предназначенная для эвакуации выбуренного материала от головки в направлении установочного участка. Спираль обычно имеет спиральную конфигурацию так, чтобы получить соответствующие транспортирующие кромки и транспортирующие поверхности для выбуренного материала.

Транспортировка выбуренного материала при бурении в бетоне и т.п. предъявляет весьма специфические требования к спирали, поскольку консистенция такого материала находится в диапазоне от порошка до крупных кусков. Поэтому необходимо принять меры к обеспечению свободной от трения эвакуации выбуренного материала и особенно к предотвращению забивания спирали.

В то же время необходимо принять меры к тому, чтобы как можно сильнее подавить собственные колебания бурильной системы.

В известном буре (DE 20108179 U1), на основании которого создано настоящее изобретение, имеется спираль, геометрия которой изменяется вдоль продольной оси бура. Более конкретно, для улучшения транспортировки выбуренного материала шаг выпускных канавок и ленточек между канавками изменяется вдоль продольной оси бура.

Благодаря симметричной геометрии спирали вдоль оси бура известный бур обладает преимуществами в отношении подавления собственных колебаний. Однако существует потенциал для оптимизации транспортировки выбуренного материала.

Настоящее изобретение основано на задаче проектирования и улучшения известного бура так, чтобы оптимизировать транспортировку выбуренного материала и в то же время эффективно подавлять собственные колебания.

Эта задача решается в буре согласно ограничительной части п.1 формулы изобретения с помощью признаков, описанных в отличительной части п.1 формулы изобретения.

Фундаментальную важность имеет принцип, согласно которому спираль должна иметь такую симметричную геометрию и несимметричную геометрию, чтобы подавлять собственные колебания и, с другой стороны, оптимизировать транспортировку выбуренного материала.

Более конкретно, во-первых, предлагается придать первой выпускной канавке, включая боковые стенки канавки, постоянный спиральный шаг, вдоль продольной оси бура. Тем самым выпускная канавка в любом случае будет иметь симметричную конфигурацию вдоль продольной оси спирали. Эксперименты показали, что это является оптимальным для транспортировки выбуренного материала.

Дополнительно предлагается, чтобы две ленточки спирали, относящиеся к первой выпускной канавке, вдоль продольной оси бура имели, по меньшей мере на участке, изменяющуюся ширину, в частности, чередуясь. Это значит, что вторая выпускная канавка, примыкающая к первой выпускной канавке, специально сконфигурирована несимметрично вдоль продольной оси бура. Это позволяет эффективно подавлять вышеупомянутые собственные колебания.

В итоге, предлагаемый бур продемонстрировал оптимальные результаты относительно транспортировки выбуренного материала, с одной стороны, и характеристик собственных колебаний, с другой.

В особенно предпочтительном варианте, заявленном в п.5 формулы, вторая выпускная канавка имеет спиральный шаг, лежащий на одном участке спирали, по существу больше, а на другом участке спирали по существу меньше, чем спиральный шаг первой выпускной канавки. Вышеупомянутую поочередно изменяющуюся ширину ленточки, таким образом, можно получить достаточно простым способом.

Согласно еще одному признаку, заявленному в п.11 формулы, имеющем самостоятельное значение, предлагается способ изготовления бура родового типа, при котором по меньшей мере одна выпускная канавка бура имеет переменный спиральный шаг на разных осевых участках спирали.

Предложенный способ направлен на формирование выпускных канавок в по существу цилиндрической заготовке бура. Для этого используют стандартный шлифовальный круг или дисковую фрезу, имеющие периферийную грань и две боковые грани, и при этом способе шлифовальный круг или дисковую фрезу устанавливают под установочным углом относительно продольной оси бура. Для формирования по меньшей мере одной выпускной канавки шлифовальный круг или дисковую фрезу смещают с продольной подачей в направлении продольной оси бура, а заготовку бура вращают с угловой подачей вокруг продольной оси бура.

Фундаментальное значение имеет то, что для формирования по меньшей мере одной выпускной канавки установочный угол шлифовального круга иди дисковой фрезы сохраняют постоянным, а отношение продольной подачи к угловой подаче меняют, в частности, чередуясь, для задания разных величин спирального шага.

Согласно настоящему изобретению было обнаружено, что спиральный шаг выпускной канавки, который меняется вдоль продольной оси бура, можно легко получить, изменяя отношение продольной подачи к угловой подаче, в то время как установочный угол шлифовального круга или дисковой фрезы остается постоянным.

Вариант, заявленный в п.12, относится к способу изготовления бура с вышеописанными признаками, при котором для формирования первой выпускной канавки отношение продольной подачи к угловой подаче сохраняют постоянным, а для формирования второй выпускной канавки отношение продольной подачи к угловой подаче изменяют, в частности, в чередующемся порядке.

Хотя предлагаемый способ ведет к повышению поперечной нагрузки на шлифовальный диск или дисковую фрезу, поскольку в этом способе шлифовальный круг или дисковая фреза регулярно "проскальзывает" одной из своих боковых граней, преимущество короткого времени наладки за счет исключения операции изменения установочного угла шлифовального круга или дисковой фрезы перевешивает этот аспект.

Далее следует более подробное описание настоящего изобретения со ссылками на чертежи, представляющие чисто иллюстративные варианты, где:

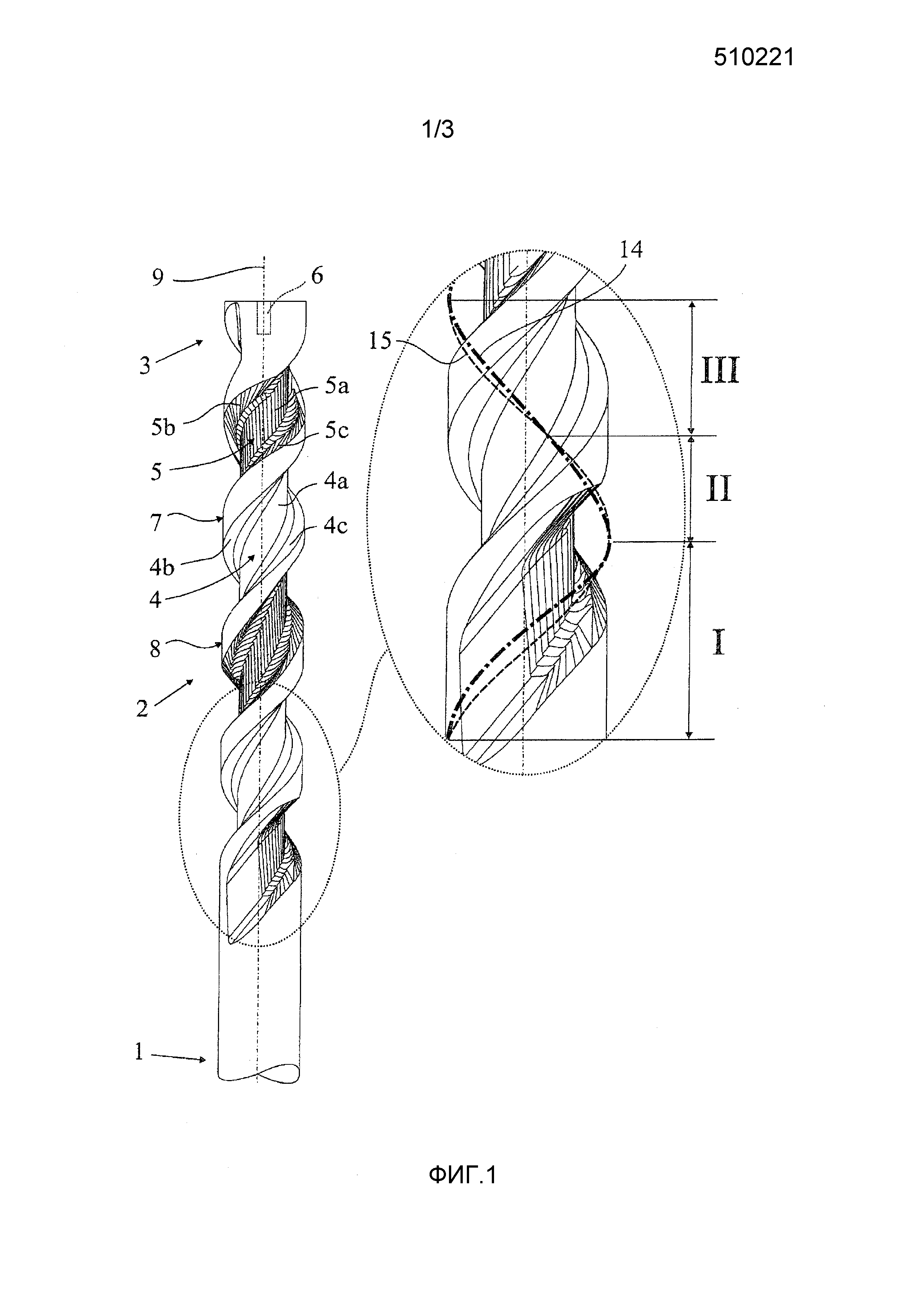

Фиг.1 - вид сбоку предлагаемого бура в форме полуготового изделия.

Фиг.2 - бур по фиг.1 во время формирования первой выпускной канавки.

Фиг.3 - бур по фиг.1 во время формирования второй выпускной канавки.

Предлагаемый бур представлен на чертежах в форме полуготового изделия. Он имеет установочный участок 1, которому обычно придают конфигурацию для соединения (не показана). К установочному участку 1 примыкает спираль 2, которая здесь, и предпочтительно, имеет конфигурацию двойной спирали. К спирали 2 в свою очередь примыкает головка 3, которая в готовом изделии оснащается режущей пластиной. Режущая пластина предпочтительно вставлена в паз 6, выполненный в головке 3. В случае показанной полуготовой детали паз 6 просто обозначен, а режущая пластина не показана.

Представленный бур предназначен для двухлезвийной режущей пластины, которая имеет две режущие кромки, проходящие в соответствующих направлениях. На обеих сторонах режущей пластины такой конструкции, выполненной, предпочтительно, как вставляемый элемент, проходят выпускные канавки 4 и 5, которые совместно образуют спираль 2.

В представленном иллюстративном варианте имеются две спиральные выпускные канавки 4 и 5. Однако количество выпускных канавок может быть больше двух, например, если конструкция режущей пластины имеет трехлезвийную или четырехлезвийную форму.

Выпускные канавки 4, 5 могут иметь самые разнообразные формы поперечного сечения. В любом случае каждая канавка имеет одно дно 4а, 5а и две стенки 4b, 5b и 4c, 5c.

На фиг.1 показано, что боковые стенки 4b, 5b и 4c, 5c канавок образованы по существу спиральными ленточками 7, 8 спирали.

Для более ясного представления первая выпускная канавка 4 на чертежах показана без штриховки поверхностей, а вторая выпускная канавка показана с заштрихованными поверхностями.

Фундаментальную важность имеет тот факт, что первая выпускная канавка 4, включая ее боковые стенки 4b, 4c, имеет постоянный спиральный шаг вдоль продольной оси 9 бура. В этом отношении эта первая выпускная канавка 4 является симметричным компонентом предлагаемого бура.

Кроме того, фундаментальную важность имеет тот факт, что по меньшей мере одна из двух ленточек 7, 8 спирали, относящейся к первой выпускной канавке 4, имеет или имеют вдоль продольной оси бура по меньшей мере на участке, переменную ширину стенки. Здесь и предпочтительно обе ленточки 7, 8 спирали имеют переменную ширину стенки. В этом контексте в принципе ширина стенок, по меньшей мере на участке может быть постоянной. В результате образуется симметричный компонент предлагаемого бура.

Дополнительное повышение симметрии бура можно получить за счет того, что первая выпускная канавка, в отношении к сечению, проведенному перпендикулярно продольной оси 9 бура, имеет идентичный контур сечения по существу на всей спирали 2.

В особо предпочтительном варианте вся спираль в сечении, перпендикулярном продольной оси 99 бура, в любом случае имеет асимметричную конфигурацию ленточек 7, 8 спирали, по меньшей мере на одном осевом участке спирали, в данном случае на всей спирали 2. При соответствующей конструкции такое асимметричное поперечное сечение может давать очень сильный эффект уменьшения колебания.

В показанном варианте, представленном на фиг.1, ширина стенки обеих ленточек 7, 8 спирали изменяется на всей продольной оси 9 бура. В принципе, однако, может оказаться преимущественным, чтобы по меньшей мере одна из двух ленточек 7, 8 спирали, относящаяся к первой выпускной канавке 4, имела постоянную ширину стенки ленточки, по меньшей мере на участках вдоль продольной оси 9.

Поочередно изменяющаяся ширина стенки ленточки может быть получена простым способом, за счет того, что по меньшей мере вторая выпускная канавка 5 имеет спиральный шаг, который на одном осевом участке спирали лежит выше, а на другом осевом участке спирали лежит ниже спирального шага первой выпускной канавки 4. Для получения эффекта изменения ширины стенки ленточки необходимо расположить вторую выпускную канавку 5 рядом с первой выпускной канавкой 4.

Спиральный шаг второй выпускной канавки 5 в первом приближении показан на фиг.1, на основе ширины стенки ленточки 7 и 8. В областях, где ширина стенки ленточки соответствующей ленточки 7, 8 спирали уменьшается в направлении головки 3, спиральный шаг второй выпускной канавки 5 в первом приближении больше, чем спиральный шаг первой выпускной канавки 4. Если, с другой стороны, соответствующая ширина стенки ленточки увеличивается в направлении головки 3, то спиральный шаг второй выпускной канавки лежит в первом приближении ниже спирального шага первой выпускной канавки 4. Там, где ширина стенки ленточки 7, 8 остается постоянной в направлении головки 3, спиральные шаги первой выпускной канавки 4 и второй выпускной канавки 5 в первом приближении одинаковы.

Интересный вариант содержит вторую выпускную канавку 5, имеющую, по меньшей мере на участках, по существу постоянный спиральный шаг. Симметрия второй выпускной канавки 5 может быть таким образом улучшена, что может дать преимущество, в частности, в отношении транспортировки выбуренного материала.

Альтернативно или дополнительно вторая выпускная канавка 5 по меньшей мере на участках может иметь переменный спиральный шаг. Но комбинация по существу постоянного спирального шага на участках с переменным спиральным шагом на участках второй выпускной спирали 5 в экспериментах дала особенно хорошие результаты.

Также интерес представляет вариант, в котором вторая выпускная канавка 5 между двумя участками спирали имеет неравномерный рисунок спирального шага. Тем самым можно создать дополнительные транспортирующие кромки, которые опять же могут давать преимущество при транспортировке выбуренного материала. Что касается визуально привлекательной конфигурации, можно создать вторую выпускную канавку 5, в которой между двумя участками спирали с разными спиральными шагами имелся участок с по существу равномерным спиральным шагом.

В настоящем изобретении особая важность придается способу изготовления предлагаемого бура. В принципе, в этом случае можно применять разные способы обработки - шлифование, фрезерование или прокатывание. Согласно еще одному аспекту изобретения, имеющему независимое значение, заявляется особый способ шлифования или фрезерования.

Этот способ относится к по существу изготовлению бура, содержащего установочный участок 1, спираль 2, примыкающую к установочному участку 1, и головку 3, примыкающую к спирали 2, в котором спираль 2 имеет по меньшей мере две спиральные выпускные канавки 4, 5, при этом по меньшей мере одна выпускная канавка 5 на разных осевых участках спирали имеет разные спиральные шаги. Одним примером такой по меньшей мере одной выпускной канавки является вышеописанная вторая выпускная канавка 5.

Для реализации способа берут шлифовальный круг или дисковую фрезу 10, имеющую периферийную грань 11 и две боковые грани 12, 13, при этом шлифовальный круг или дисковую фрезу 10 устанавливают известным способом под установочным углом ϕ к продольной оси бура. Для формирования этой по меньшей мере одной выпускной канавки 4, 5 шлифовальный круг или дисковую фрезу 10 смещают с продольной подачей vx в направлении продольной оси 9 бура, а заготовку бура вращают с угловой подачей ω вокруг продольной оси 9 бура. В этом отношении способ изготовления соответствует известному способу.

Фундаментальную важность имеет тот факт, что для формирования второй выпускной канавки 5 установочный угол ϕ шлифовального круга или дисковой фрезы 10 сохраняют постоянным, а отношение R продольной подачи vx к угловой подаче ω изменяют, в частности, поочередно, для регулировки разных спиральных шагов.

Было обнаружено, что спиральный шаг, который является переменным вдоль продольной оси 9 бура, можно легко получить за счет изменения отношения R продольной подачи vx к угловой подаче ω, в частности, поочередно, для регулировки разных спиральных шагов.

Более конкретно, для изготовления бура, представленного на фиг.1, предпочтительно для формирования всех выпускных канавок 4, 5 установочный угол ϕ шлифовального круга или дисковой фрезы 10 сохраняют постоянным, а для формирования первой выпускной канавки 4 отношение R подач удерживают постоянным, а для формирования второй выпускной канавки 5 отношение R подач изменяют, в частности, поочередно, для регулировки различных спиральных шагов. Таким образом, имеется возможность при одном и том же установочном угле ϕ шлифовального круга или дисковой фрезы 10 формировать и первую выпускную канавку 4 с постоянным спиральным шагом, и вторую выпускную канавку 5 с переменным спиральным шагом.

Пока отношение R подач задано так, что удаление материала осуществляется по существу периферийной кромкой 111, а не боковыми кромками 12, 13 шлифовального круга или дисковой фрезы 10, шлифовальный круг или дисковая фреза 10 работает синхронно. В особенно предпочтительном варианте в этом случае для формирования по меньшей мере одной выпускной канавки 4, в частности первой выпускной канавки 4, задают постоянное синхронное отношение R0 подачи.

В особенно предпочтительном варианте для формирования по меньшей мере одной выпускной канавки 5, в данном случае второй выпускной канавки 5, отношение R подач изменяют, в частности, поочередно, для задания разных спиральных шагов так, чтобы отношение R подач на некоторых участках лежало выше синхронного отношения R0 подачи, а на некоторых участках - ниже синхронного отношения R0 подачи.

Если, как описано выше, по меньшей мере на некоторых участках нужен постоянный спиральный шаг, предпочтительно, отношение R подачи для формирования по меньшей мере одной выпускной канавки 4, 5 по меньшей мере на участках сохраняют постоянным.

На фиг.2 показан весьма схематический вид положения шлифовального круга или дисковой фрезы 10 относительно заготовки бура, и для облегчения понимания на чертеже показана уже прошлифованная или отфрезерованная спираль 2, хотя она в представленной точке производственного процесса еще не полностью прошлифована или отфрезерована.

Из графика отношения подачи во времени на фиг.2 понятно, что отношение R подач постоянно в течение всего времени операции. Отношение R подач в этом случае образовано вышеописанной синхронной подачей R0. Шлифовальный круг или дисковая фреза в этом случае вращаются с частотой n.

Этот процесс выглядит по-другому для формирования второй выпускной канавки 5, как показано на фиг.3. Из графика отношения R подач на фиг.3 видно, что отношение R подач изменяется во время операции, а именно первый сегмент I лежит выше синхронного отношения R0 подач, второй сегмент II лежит ниже синхронного отношения R0 подач, а третий сегмент III снова лежит выше синхронного отношения R0 подач. Сегменты I, II, III времени, представленные на фиг.3, соответствуют осевым участкам I, II, III, показанным на фиг.1.

На фрагменте, вынесенном на фиг.1, штрихпунктирная линия показывает реальную траекторию 14 опорной точки шлифовального круга или дисковой фрезы 10 во время шлифования или фрезерования второй выпускной канавки 5. Опорная точка шлифовального круга или дисковой фрезы является точкой, которая имеет фиксированное положение относительно положения установки шлифовального круга или дисковой фрезы.

С помощью опорной точки инструмента можно известным способом определить траекторию шлифовального круга или дисковой фрезы 10 относительно заготовки.

Для сравнения воображаемая траектория 15 опорной точки шлифовального круга или дисковой фрезы 10 во время шлифования или фрезерования воображаемой выпускной канавки 5, имеющей спиральный шаг, идентичный спиральному шагу первой выпускной канавки 4, на фиг.1 показана штриховой линией. Эта воображаемая траектория 15 далее именуется опорной траекторией 15.

Здесь интерес представляет тот факт, что реальная траектория 14 опорной точки инструмента несколько раз пересекает опорную траекторию 15, а именно на переходах от одного из участков I, II, III к следующему участку.

Из представления на фиг.1 ясно видно, что спиральный шаг траектории 14 опорной точки инструмента движется вокруг спирального шага опорной траектории 15. Относительно спирального шага опорной траектории 15, спиральный шаг траектории 14 лежит в диапазоне от приблизительно 70% до 140%, в частности от 75% до 135%.

Реферат

Группа изобретений относится к бурам и способам их изготовления. Технический результат заключается в оптимизации транспортировки выбуренного материала и эффективном подавлении собственных колебаний. Бур содержит установочный участок, спираль, примыкающую к установочному участку, и головку, примыкающую к спирали. Спираль имеет конфигурацию по меньшей мере двойной спирали и соответственно имеет по меньшей мере две по существу спиральные выпускные канавки, для которых определены соответственно две по существу спиральные ленточки, образующие боковые стенки канавки. Первая выпускная канавка, включая ее боковые стенки, имеет постоянный спиральный шаг вдоль продольной оси бура. По меньшей мере одна из двух ленточек спирали, относящаяся к первой выпускной канавке, имеет или имеют вдоль продольной оси бура, по меньшей мере на участках, ширину, которая изменяется поочередно. 2 н. и 13 з.п. ф-лы, 3 ил.

Комментарии