Сверло - RU2477673C2

Код документа: RU2477673C2

Чертежи

Описание

Настоящее изобретение относится к сверлу, в частности, применяемому в оборудовании ударного, динамического воздействия и/или вращательного сверления.

Такое сверло подходит для сверления бетона или железобетона и других каменных конструкций, горной породы или т.п. Особенно высокие требования предъявляют к сверлу при сверлении армированных металлом материалов. В таком варианте геометрия режущего ребра/лопасти сверла предотвращает "регулируемое" выкрашивание, известное для сверл по металлу, армированного материала.

Вместо этого необходимо стараться использовать подходящую скорость вращения сверла с приложением возможно более высокого давления на рабочую поверхность для достижения сверления такого защищенного металлом материала. Такой подход является объединением выкрашивания и пластической деформации. Высокие напряжения на сверле возникают, в частности, на режущих кромках, т.е. режущих ребрах сверла.

Существенными критериями регулирования геометрии сверла являются простое центрирование, скорость сверления/проходки, долгий срок службы и низкий износ.

Известно сверло, описанное в патенте Германии 202007002120 IM, относящееся к сверлильной головке, содержащей, на виде сверху, три крыловидных лопасти, оснащенных сверху режущими ребрами. Каждое режущее ребро образовано ведущей выкрашивающей гранью и тыльной стороной. Режущие ребра симметрично сходятся друг с другом в центральной зоне, выставленной по оси сверла.

В конструктивном исполнении известного сверла режущие ребра аксиально смещены назад в центральной зоне в некоторой степени для сужения зоны. Обнаружено, что при сверлении армированных материалов центрирующий конец режущего инструмента не способствует сверлению, поскольку скорость сверления практически исчезает вблизи центра или в центре.

В частности, для армированных металлом материалов известные сверла дают хорошую скорость сверления.

Целью настоящего изобретения является дополнительное конструирование и доработка известного сверла для достижения дополнительного повышения скорости сверления.

Согласно изобретению создано сверло, содержащее хвостовик, снабженный зажимным концом и сверлильной головкой, расположенной на конце, противоположном зажимному концу, и содержащей, по меньшей мере, три и предпочтительно три лопасти, которые являются крыловидными на виде сверху и каждая из которых содержит на верхней стороне режущее ребро, образованное ведущей выкрашивающей гранью и тыльной стороной, при этом режущие ребра, по существу, сходятся друг с другом в центральной зоне с центром на оси сверла, отличающееся тем, что в центральной зоне одно длинное режущее ребро проходит через ось сверла и содержит соразмерный переходящий участок, проходящий за ось сверла, и в окрестности оси сверла длинное режущее ребро образует лезвие сверла, содержащее два радиально внешних конца, аксиально выступающих от центра лезвия сверла, при этом тыльная сторона режущего ребра и тыльная сторона еще одного режущего ребра образуют выемку в виде желоба в центральной зоне, и длинное режущее ребро проходит через указанную выемку.

Согласно другому варианту выполнения сверло содержит хвостовик, снабженный зажимным концом и сверлильной головкой, расположенной на конце, противоположном зажимному концу, и содержащей, по меньшей мере, и предпочтительно три лопасти, которые являются крыловидными на виде сверху и каждая из которых содержит на верхней стороне режущее ребро, образованное ведущей выкрашивающей гранью и тыльной стороной, при этом режущие ребра, по существу, сходятся друг с другом в центральной зоне с центром на оси сверла, при этом в центральной зоне одно длинное режущее ребро проходит расстояние от оси сверла и за ним и содержит соразмерный переходящий участок, переходящий за ось сверла, и в окрестности оси сверла длинное режущее ребро образует лезвие сверла, содержащее два радиально внешних конца, аксиально выступающих от центра лезвия сверла, при этом тыльная сторона режущего ребра и тыльная сторона еще одного режущего ребра образуют выемку в виде желоба в центральной зоне, и длинное режущее ребро проходит через указанную выемку.

Длина переходящего участка длинного режущего ребра может составлять более 3%, предпочтительно 5% диаметра сверла или менее 20%, предпочтительно 10% диаметра сверла.

На виде сверху режущие ребра лопастей могут проходить изнутри наружу по дуге, и кривизна режущих ребер в центральной зоне, по существу, соответствует кривизне режущих ребер в других местах.

На виде сверху режущие ребра лопастей могут проходить изнутри наружу по дуге с направлением кривизны, противоположным направлению вращения сверла.

Каждая тыльная сторона режущих ребер может быть снабжена, по меньшей мере, одной, по существу, вогнутой выемкой в виде желоба, которая вместе с выкрашивающей гранью образует, по существу, вогнутую выемку режущего ребра в виде желоба, и предпочтительно выемки режущих ребер радиально смещены друг от друга.

Аксиальные высоты обоих концов лезвия сверла могут являться, по существу, идентичными.

Лезвие сверла может проходить через ось сверла, и/или центр лезвия сверла может быть расположен на оси сверла.

На виде сверху два конца лезвия сверла могут быть расположены на окружности с центром на оси сверла.

На виде сбоку лезвие сверла может быть вогнутым.

Каждое остальное режущее ребро в дополнение к длинному режущему ребру может быть снабжено местом перегиба, от которого аксиальная высота режущих ребер начинает уменьшаться в направлении к оси сверла и, предпочтительно, аксиальная высота на месте перегиба, по существу, идентична для обоих остальных режущих ребер, и/или на виде сверху места перегиба двух остальных режущих ребер могут быть расположены на окружности с центром на оси сверла.

Аксиальная высота на месте перегиба обоих остальных режущих ребер может быть меньше аксиальной высоты на концах лезвия сверла.

На виде сверху лезвие сверла может проходить по прямой или имеет форму буквы S, и предпочтительно точка перегиба кривой лезвия сверла может быть расположена на оси сверла.

Следует учитывать, что используемый термин "по существу сходящиеся" не означает, что режущие ребра должны обязательно контактировать друг с другом, а только приближаются друг к другу в центральной зоне.

Выражение "режущие ребра, проходящие рядом с осью сверла и за ней" указывает на то, что, как видно на проекции на плоскость проекции, ортогональной оси сверла и следующей курсу режущего ребра, нормальный вектор режущего ребра приближается к оси сверла, затем пересекает ось сверла и, наконец, за пределами оси сверла отходит от оси сверла.

Как при прохождении через ось сверла, так и прохождении рядом с ней, переходящий участок расположен за осью сверла.

Критически важно, что используют только одно длинное режущее ребро, указанное выше. При вышеупомянутом конструктивном исполнении длинного режущего ребра достигается асимметрия центральной зоны. Данное длинное режущее ребро, в некотором смысле, действует, как лезвие сверла, которое наиболее предпочтительно при сверлении через армированный материал.

Предложенное решение настоящего изобретения вместе с тем также выходит за пределы сверления армированных материалов. Асимметричное конструктивное исполнение центральной зоны влечет за собой поведение при сверлении, которое можно рассматривать весьма предпочтительным, в общем, при сверлении твердых горных пород, особенно твердого бетона или т.п.

Термин "аксиальная высота" в настоящем описании является аксиальным расстоянием между конкретной точкой режущего ребра и зажимным концом хвостовика. Вследствие аксиального снижения режущих ребер в центральной зоне, зона малых или пренебрежительно малых векторов скорости удаляется из зоны прямой работы на пробуриваемом материале, такой признак является наиболее предпочтительным при сверлении армированных материалов.

При реализации рассмотренного выше лезвия сверла асимметричное схождение режущих ребер в центральной зоне смягчается некоторой степенью симметрии, что при надлежащем конструктивном исполнении обеспечивает оптимальное наведение. Два аксиально выступающих конца лезвия сверла обеспечивает особенно хорошее сверление в результате концентрации силы на концах.

Настоящее изобретение описано ниже для одного иллюстративного варианта осуществления с использованием прилагаемых чертежей.

На фиг.1 показан вид сбоку иллюстративного варианта осуществления сверла.

На фиг.2 показан вид сверху сверла фиг.1.

На фиг.3 схематично показаны лопасти сверла фиг.2.

На фиг.4 показан изометрический вид лопастей сверла фиг.1.

На фиг.5 показаны лопасти сверла фиг.1 при взгляде с направления V фиг.2.

На фиг.6 показан вид сверху дополнительного варианта осуществления лопастей сверла настоящего изобретения.

На фиг.7 показан изометрический вид лопастей фиг.6.

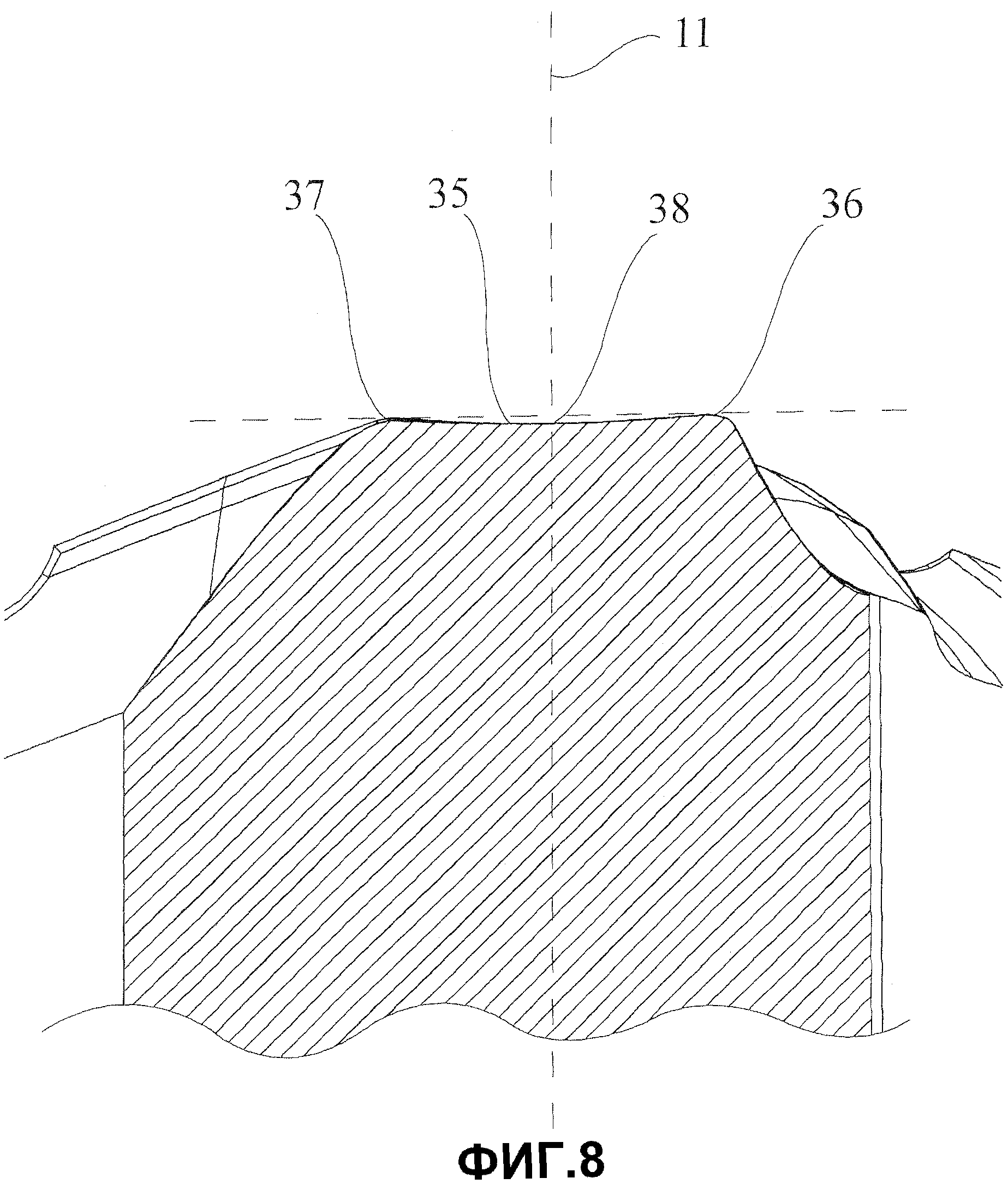

На фиг.8 показано сечение лопастей фиг.6 по линии VIII-VIII.

На фиг.9 показан значительно увеличенный вид сверху лопастей фиг.6.

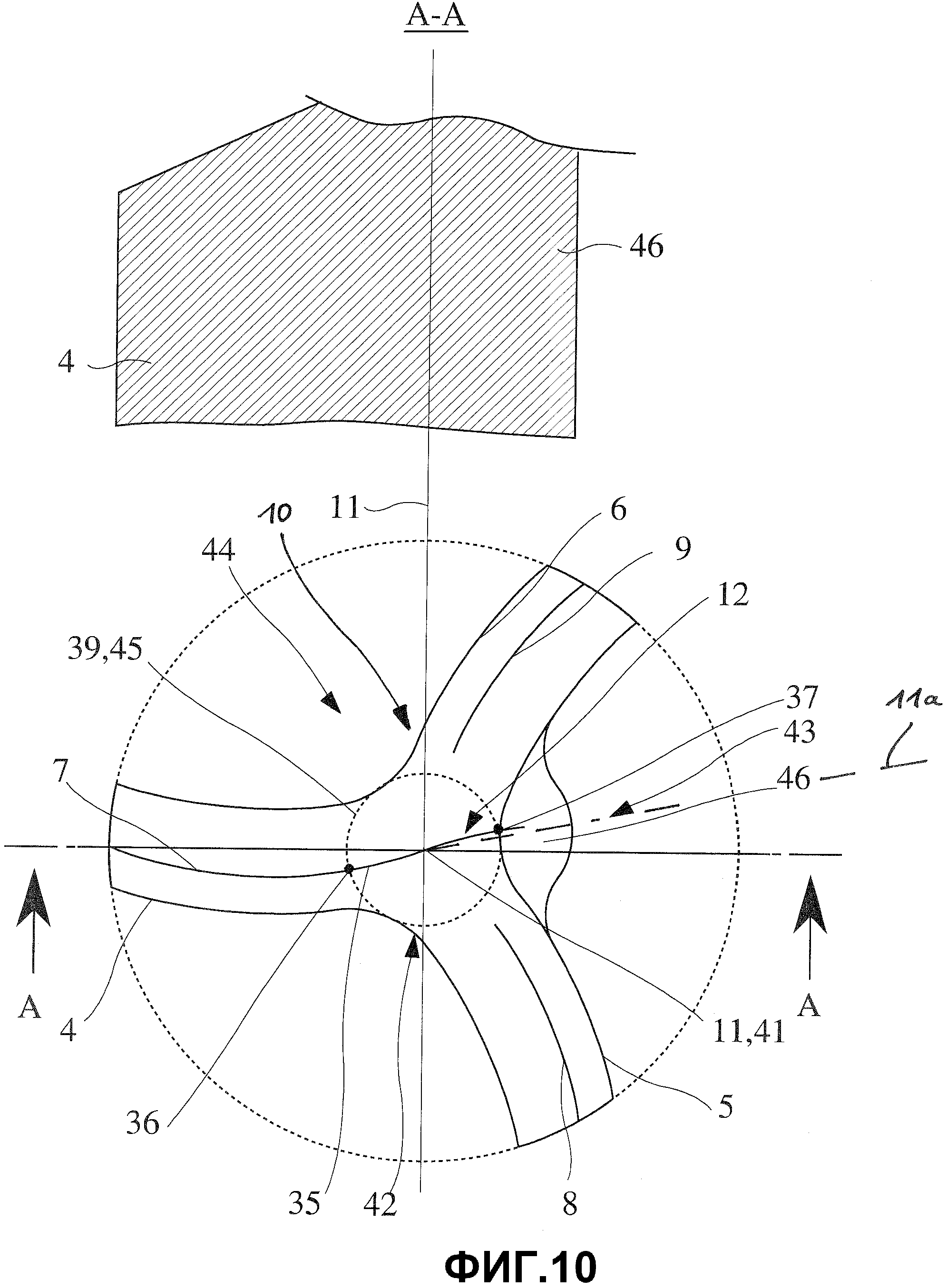

На фиг.10 показан вид сверху формы дополнительного иллюстративного варианта осуществления лопастей сверла настоящего изобретения и сечение по линии А-А.

На фиг.11 показан вид сверху формы дополнительного иллюстративного варианта осуществления лопастей сверла и сечение по линии А-А.

На фиг.12 показан вид сверху формы дополнительного иллюстративного варианта осуществления сверла согласно изобретению.

На фиг.13 показан изометрический вид формы дополнительного иллюстративного варианта осуществления сверла согласно изобретению.

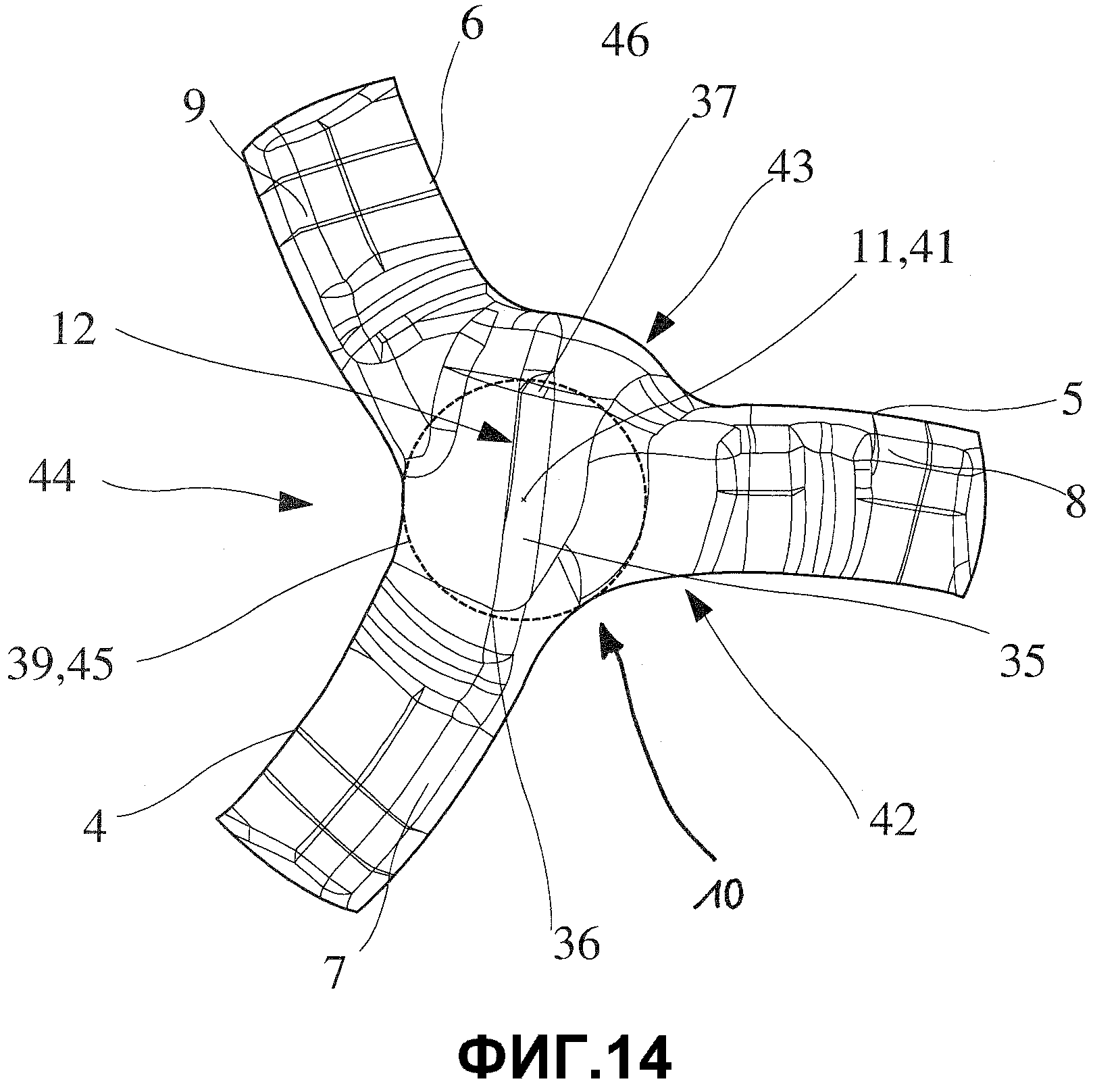

На фиг.14 показан вид сверху лопастей фиг.13.

На фиг.15 показан вид снизу лопастей фиг.13.

На фиг.16 показан дополнительный вид сверху иллюстративного варианта осуществления сверла согласно изобретению.

Сверло согласно настоящему изобретению, показанное на прилагаемых чертежах, содержит хвостовик 1, снабженный зажимным концом 2 и сверлильной головкой 3 на другом конце хвостовика. На фиг.2 показано, что в данном предпочтительном случае сверлильная головка 3 содержит три лопасти 4, 5, 6, крыловидные на виде сверху, каждая из которых снабжена на верхней стороне режущим ребром 7, 8, 9. Каждое режущее ребро 7, 8, 9 образованно ведущей режущей поверхностью 7а, 8а, 9а и тыльной стороной 7b, 8b, 9b. Режущие ребра 7, 8, 9, по существу, сходятся в центральной зоне 10 с центром на оси 11 сверла. Таким образом, режущие ребра 7, 8, 9 приближаются друг к другу в окрестности оси 11 сверла.

Также можно использовать больше трех лопастей, каждая из которых снабжена своим собственным режущим ребром. В настоящем изобретении, описанном ниже, использовано трехлопастное конструктивное исполнение, что является предпочтительным, но не ограничивающим.

Важный признак настоящего изобретения требует, что, в центральной зоне, одиночное длинное режущее ребро 7 должно проходить через ось 11 сверла и, соответственно, должно содержать переходящий участок 12, выступающий за ось сверла.

В данном предпочтительном варианте остальные режущие ребра 8, 9 не проходят ни через ось 11 сверла, ни рядом с ней, ни за нее. Данная ситуация ясно показана на фиг.3. Из показанного на данной фигуре следует, что в настоящем изобретении создана асимметричная центральная зона 10 сверла. Связанные с этим преимущества рассмотрены выше.

Вышеупомянутая асимметрия наилучшим образом достигается с использованием конфигураций, лишенных взаимно противоположных режущих ребер. Выражение "взаимно противоположные режущие ребра" в данном контексте означает режущие ребра со смещением основной ориентации на 180°.

В исключенной альтернативе настоящего изобретения длинное режущее ребро 7 не проходит через ось 11 сверла, но проходит рядом с ней и за нее. Полученный в результате эффект, а именно асимметрию центральной зоны 10 по отношению к оси 11 сверла, можно достигнуть аналогичным путем. В настоящем изобретении обе альтернативы заявлены в чистом виде. Что касается длинного режущего ребра 7, оно должно предпочтительно проходить мимо оси сверла на расстоянии менее 5% диаметра 13 сверла, более предпочтительно, менее 3%, и наиболее предпочтительно менее 1%.

Центральная зона 10 сверла является зоной, обычно содержащей центрирующий элемент или т.п. Таким образом, предпочтительна такая конфигурация изобретения, что центральная зона 10 на виде сверху расположена в окружности с центром на оси 11 сверла с диаметром менее 30%, предпочтительно менее 20% и наиболее предпочтительно, менее 10% диаметра 13 сверла.

Переходящий участок 12 длинного режущего ребра 7 предпочтительно расположен в центральной зоне 10. Предпочтительно, переходящий участок 12 длинного режущего ребра 7 превышает 3%, наиболее предпочтительно превышает 5% диаметра 13 сверла. Предпочтительно, что длина переходящего участка 12 длинного режущего ребра 7 составляет менее 20%, наиболее предпочтительно менее 10% диаметра 13 сверла. Предпочтительно, также, переходящий участок 12 длинного режущего ребра 7 проходит в тыльную сторону 9b примыкающего режущего ребра 9.

В данном случае предпочтительно уменьшение аксиальной высоты всех режущих ребер 7, 8 в центральной зоне 10 в направлении оси 11 сверла. При взгляде на режущие ребра 7, 8, 9 снаружи к оси 11 сверла можно видеть, что в центральной зоне 10 образована область, в которой режущие ребра 7, 8, 9 аксиально повернуты назад. Данный признак более ясно показан на фиг.4 и 5.

В данном случае и предпочтительно каждое режущее ребро 7, 8, 9 содержит место 14, 15, 16 перегиба, причем аксиальная высота режущих ребер 7, 8, 9 соизмеримо уменьшается от места перегиба к оси 11 сверла. Соответствующим образом, режущие ребра 7, 8, 9 снабжены соответствующими скосами 17, 18, 19.

Существенным признаком сверла настоящего изобретения является то, что в центральной зоне 10 вышеупомянутое уменьшение аксиальной высоты длинного режущего ребра 7 является более пологим, чем у остальных режущих ребер 8, 9. Полученный в результате эффект рассмотрен дополнительно ниже для трехлопастного варианта осуществления.

Особенно эффективное наведение сверла достигается сохранением аксиальной высоты на месте 14, 15, 16 перегиба, по существу идентичной для всех режущих ребер 7, 8, 9.

Наведение можно дополнительно улучшить выполнением, как видно на виде сверху, площадок 14, 15, 16 перегиба всех режущих ребер 7, 8, 9 на окружности с центром на оси 11 сверла. Данный признак показан на фиг.3.

Предпочтительно, все места 14, 15, 16 перегиба сгруппированы в центральной зоне 10. Вместе с тем, часть площадок 14, 15, 16 перегиба также может быть выполнена за пределами центральной зоны 10.

На фиг.4 и 5 указано, что аксиальная высота режущих ребер 7, 8, 9 в целом не поднимается снаружи внутрь к месту 14, 15, 16 перегиба. Данное означает, что место 14, 15, 16 перегиба режущего ребра 7, 8, 9 является местом геометрического максимума для аксиальной высоты режущего ребра. Данный признак является особенно предпочтительным для сверления.

Аналогично структуре режущих ребер 7, 8, 9, места 14, 15, 16 перегиба основаны на специальном конструктивном исполнении соответствующих тыльных сторон 7b, 8b, 9b и выкрашивающих граней 7а, 8а, 9а. Соответственно, кромка 20, 21, 22 тыльной стороны, проходящая перпендикулярно соответствующему режущему ребру 7, 8, 9, начинается от соответствующей тыльной стороны 7b, 8b, 9b, где она начинает аксиально уменьшаться к оси 11 сверла. Соответствующий признак применим к выкрашивающей грани 7а, 8а, 9а.

В показанном и предпочтительном варианте осуществления сверлильная головка 3 оснащена тремя лопастями 4, 5, 6, крыловидными на виде сверху. Главные направления лопастей 4, 5, 6 в данном случае смещены на 120° друг от друга. В принципе, также можно выбрать другое угловое разделение, в частности асимметричное. Асимметричное угловое размещение дает преимущества в регулировании вибрации и комфорте для персонала.

Для описанного выше трехлопастного конструктивного исполнения, как видно в проекции на плоскость, перпендикулярную оси 11 сверла, кромка 20 тыльной стороны 7b, связанная с длинным режущим ребром 7, предпочтительно образует угол около 120° и около 240° с кромками 21, 22 тыльной стороны остальных режущих ребер 8, 9. Данный признак гарантирует, что базовая структура сверла обеспечивает заданную геометрически базовую симметрию.

Как упомянуто выше, относительно плоская геометрия длинного режущего ребра 7 в центральной зоне 10 обеспечивает весьма конкретный эффект, который можно предположить при рассмотрении фиг.4. Тыльная сторона 8b режущего ребра 8 вместе с тыльной стороной 9b режущего ребра 9 образует желоб 23, через который проходит длинное режущее ребро 7.

Сверло настоящего изобретения предлагает дополнительный существенный признак, касающийся управления наведением. В данном случае каждое режущее ребро 7, 8, 9 снабжено в области внешней кромки аксиальным подъемом 24, 25, 26. Термин "аксиальный подъем" означает, что данная зона поднята аксиально относительно режущего ребра 7, 8, 9 в другом месте.

В данном отношении предпочтительно то, что участки кромок лопастей 4, 5, 6 должны радиально выступать над хвостовиком 1. В особенно предпочтительном виде подъем 24, 25, 26 выполнен на поднятом участке. Соответственно подъем 24, 25, 26 проходит по длине менее 10% длины конкретного режущего ребра.

На виде сверху подъем 24, 25, 26 расположен полностью во внешнем диаметре хвостовика 1. В другом предпочтительном варианте осуществления изобретения подъем 24, 25, 26 проходит от участка во внешнем диаметре хвостовика 1 в выступающий участок.

На фиг.4 также показано, что подъем 24, 25, 26 проходит по полной ширине конкретной тыльной стороны 7b, 8b, 9b. Данный признак предпочтительно влияет на упомянутое выше управление наведением.

Как видно на виде сверху, режущие ребра 7, 8, 9 лопастей 4, 5, 6 могут проходить, по существу, по прямой. В настоящем случае, вместе с тем, режущие ребра 7, 8, 9 лопастей 4, 5, 6 проходят по дуге изнутри наружу. Кроме того, кривизна режущих ребер 7, 8, 9 в центральной зоне 10 по существу соответствует кривизне режущих ребер 7, 8, 9 в других местах.

В предпочтительном варианте осуществления настоящего изобретения режущие ребра 7, 8, 9 лопастей 4, 5, 6 проходят изнутри наружу по дуге с направлением кривизны, противоположным направлению вращения сверла. В варианте осуществления, показанном на фиг.2, вращение сверла направлено против часовой стрелки, и кривизна режущих ребер 7, 8, 9 имеет направление по часовой стрелке.

Другим существенным признаком настоящего изобретения является то, что каждая тыльная сторона 7b, 8b, 9b режущих ребер 7, 8, 9 содержит, по меньшей мере, одну вогнутую выемку в виде желоба, которая вместе с гранью 7а, 8а, 9а образует по существу вогнутую выемку 30, 31, 32 режущего ребра 7, 8, 9 в виде желоба, предпочтительно выемки 30, 31, 32 различных режущих ребер 7, 8, 9 являются взаимно радиально смещенными. Соответственно, выемки 30, 31, 32 режущих ребер выполнены почти комплементарными друг другу. Данная асимметрия дает преимущества в работе в ударном режиме на неоднородных материалах, где обрабатываемое рабочее место обрабатывают комплементарные режущие ребра 7, 8, 9. Описанные выше дугообразные/изогнутые режущие ребра 7, 8, 9 и вогнутые выемки в режущих ребрах 7, 8, 9 являются объектом патента Германии 202007002120 настоящего заявителя, содержание которого включено в виде ссылки в настоящее описание.

Также следует учитывать, что канавка 33 отвода специально спроектирована в окрестности сверлильной головки 3. В окрестности сверлильной головки 3 отводящая канавка 33 проходит аксиально в одном участке, который является не спиральным. Данный участок канавки 33 отвода проходит вверх, по существу, до конической концевой грани 34 хвостовика 1. Изобретение включает в себя непоказанное дополнительное усовершенствование в удалении стружки, именно для соответствия переходу от канавки 33 отвода к концевой грани хвостовика 34 с дополнительным скосом или т.п.

На фиг.6-9 показан второй предпочтительный вариант осуществления лопастей сверла настоящего изобретения, конструкция которых, по существу, соответствует показанному на фиг.1 и 2. Даны надлежащие ссылки на приведенное выше описание.

Данный второй вариант осуществления включает в себя существенный признак, состоящий в том, что длинное режущее ребро 7 действует, как лезвие 35 сверла в окрестности оси 11 сверла, и содержит два радиально внешних конца 36, 37. Один конец 37 связан с переходящим участком 12 длинного режущего ребра 7. При совместном рассмотрении фиг.6 и 8 видно, что два конца 36, 37 лезвия 35 аксиально выступают за центр лезвия 35. Данным конструктивным исполнением достигаются преимущества, касающиеся управления наведением, с одной стороны, и сверления, с другой стороны, рассмотренные выше.

Кроме того, достигается положительное воздействие на управление наведением при сохранении двух концов 36, 37 лезвия 35 на одной аксиальной высоте. С другой стороны, два конца 36, 37 лезвия 35 можно расположить на различных аксиальных высотах, поскольку такое исполнение может предпочтительно подавлять вибрацию.

На фиг.8 ясно показано, что два конца 36, 37 лезвия 35 являются местами перегиба. Данный признак вместе с аксиальным выступом двух концов 36, 37 и вследствие малой площади контакта обеспечивает достижение рассмотренной выше концентрации силы, предпочтительной для сверления.

На фиг.6 и 9 показано, что лезвие 35 проходит через ось 11 сверла. Альтернативно или в дополнение центр 38 лезвия 35 может быть расположен точно на оси 11 сверла. Данное условие показано на фиг.8.

Для достижения вышеупомянутой степени симметрии, предпочтительно, как видно на виде сверху, два конца 36, 37 лезвия 35 должны быть расположены на окружности 39 концентрически с осью 11 сверла. В данном случае лезвие 35 является, по существу, концентрическим с осью 11 сверла.

На фиг.8 показано, что в данном случае лезвие 35, как видно на виде сбоку, предпочтительно должно быть вогнутым. В данном исполнении лезвие 35 предпочтительно следует непрерывной кривой линии. Вместе с тем, лезвие 35 также может быть снабжено между своими двумя концами 36, 37 одним или несколькими местами перегиба.

Для варианта осуществления, показанного на фиг.6-9, другие режущие ребра 8, 9 в дополнение к длинному режущему ребру 7 являются одинаковыми по исполнению с вариантом осуществления, показанным на фиг.1-5. Каждое ребро 8, 9 содержит место 15, 16 перегиба, на котором аксиальная высота данных лопастей 8, 9 уменьшается к оси 11 сверла. Вместе с тем, в последнем варианте осуществления место перегиба, связанное с длинным режущим ребром 7, заменено концом 37 лезвия 35.

Аксиальная высота на местах 15, 16 перегиба, по существу, идентична для двух остальных режущих ребер 8, 9. Так же, как видно на виде сверху, места 15, 16 перегиба двух остальных режущих ребер 8, 9 расположены на окружности 40 с центром на оси 11 сверла. Предпочтительно, аксиальная высота на местах 15, 16 перегиба для двух остальных режущих ребер 8, 9 всегда меньше аксиальной высоты на концах 36, 37 лезвия 35. Данный признак обеспечивает дополнительное увеличение концентрации силы на концах 36, 37 лезвия 35.

Кроме того, для показанного и предпочтительного варианта осуществления окружность 40, связанная с местами 15, 16 перегиба, отличается от окружности 39, связанной с концами 36, 37. В данном случае окружность 39 меньше окружности 40.

Может быть предпочтительным прямое лезвие 35, как видно на виде сверху. С другой стороны, лезвие 35, показанное на виде сверху на фиг.9, имеет S-образную форму. Эксперименты показали, что такое лезвие S-образной формы обеспечивает работу с очень низкой вибрацией. Лучших результатов достигают, когда точка 41 перегиба лезвия 35 пересекает ось 11 сверла.

На фиг.10-16 показаны дополнительные предпочтительные варианты осуществления сверла, базовое исполнение которого соответствует исполнению вариантов осуществления, показанных на фиг.1-9. Однако центральная зона 10, описанная выше, является более обширной. При этом все рассмотренное выше также применимо к вариантам осуществления фиг.10-16.

Варианты осуществления, показанные на фиг.10-16, обеспечивают больший переходящий участок 12 длинного режущего ребра 7. На виде сверху обращенные друг к другу стороны связанных лопастей 4, 5, 6, соединены друг с другом соединительным элементом 42, 43, 44. Предпочтительно, части соединительных элементов являются по существу идентичной формы, как видно на виде сверху.

Внутренняя окружность 45 образована с учетом важного значения для варианта осуществления фиг.10-16, с центром на оси 11 сверла и расположена полностью в сверлильной головке. По меньшей мере, один из соединительных элементов 42, 43, 44 охватывает ее, как видно на виде сверху.

В наиболее предпочтительном исполнении лезвие 35 рассматриваемых вариантов осуществления расширено до такой степени, что его концы 36, 37 расположены на внутренней окружности 45 и даже за ее пределами. Расширенное лезвие 35 требует, как упомянуто выше, дополнительных мер поддержки, и они описаны ниже.

Переходящий участок 12 длинного режущего ребра 7 может заканчиваться на внутренней окружности 45. Наиболее предпочтительное конструктивное исполнение показано на фиг.10-16, где переходящий участок 12 длинного режущего ребра выступает за пределы внутренней окружности 45.

Вышеупомянутое удлинение переходящего участка 12 длинного режущего ребра 7 можно реализовать для практического применения, снабдив один из соединительных элементов 43 поперечным выступом 46, поддерживающим часть переходящего участка 12, в частности концевой участок длинного режущего ребра 7, и/или вмещающим его. Поперечный выступ 46 является радиальным уширением конкретного соединительного элемента 43 для действия в качестве основания для переходящего участка 12 длинного режущего ребра 7. Соответственно одна часть переходящего участка 12 длинного режущего ребра 7 выполнена на поперечном выступе 46. С одной стороны, данный признак обеспечивает оптимальную поддержку длинного режущего ребра 7 и, с другой стороны, увеличивает свободу конструктивного исполнения участка 12 длинного режущего ребра 7.

Показанное одиночное поперечное крепление 46, как видно на виде сверху, расположено за пределами внутренней окружности 45 и обеспечивает заданную асимметрию в центральной зоне 10.

Кроме того, использование одиночного поперечного крепления 46, показанное на фиг.10-16, как предпочтительного варианта осуществления, также приемлемо вследствие использования только одного переходящего участка 12. С другой стороны, как упомянуто выше, может быть предпочтительным по условиям изготовления снабжение, по меньшей мере, одного дополнительного соединительного элемента и предпочтительно всех соединительных элементов 42, 43, 44 идентичным креплением 46.

На видах сверху на фиг.10-12 и 16 поперечное крепление 46 показано, как отдельная часть. Данные фигуры представлены только для ясности. Фактически, показанное крепление 46 является интегральным с лопастями 4, 5, 6.

В иллюстративном предпочтительном варианте осуществления, показанном на фиг.10, поперечное крепление 46 проходит по всей аксиальной длине связанного с ним соединительного элемента 43, результаты чего, касающиеся соединения лопастей 4, 5, 6 с хвостовиком 1, дополнительно описаны ниже. Поперечное крепление 46 может также проходить по аксиальной верхней части связанного с ним соединительного элемента 43 и составлять аксиальный вылет. Данная геометрия показана сверху на фиг.11 и, как дополнительно описано ниже, также является предпочтительной для соединения лопастей 4, 5, 6 с хвостовиком 1.

Для иллюстративных вариантов осуществления, показанных на фиг.10 и 11, поперечное крепление 46, как видно на виде сверху, выставлено над переходящим участком 12 длинного режущего ребра 7. Другими словами, в первом приближении, поперечному креплению 46 придана форма, расположенная вокруг переходящего участка 12 длинного режущего ребра 7. Данный признак реализован, например, в вариантах осуществления, показанных на фиг.10, 11 и 13-16, при этом на виде сверху поперечное крепление 46 является по существу выпуклым.

Вышеупомянутое совмещение поперечного крепления 46 с переходящим участком 12 длинного режущего ребра 7 является предпочтительным, но не обязательным, по отношению к созданию опоры участка 12. В принципе, поперечное крепление 46 и переходящий участок 12 могут быть расходящимися на виде сверху.

Варианты осуществления фиг.10 и 11 показывают, на виде сверху, существенный признак, состоящий в том, что поперечное крепление 46 является, по существу, зеркально симметричным по отношению к радиальной прямой линии 11а, показанной на фиг.10.

В данном случае поперечное крепление 46, как видно на виде сверху, является криволинейным для достижения необходимого уменьшения концентрации напряжений.

В предпочтительном варианте осуществления, показанном на фиг.12, поперечное крепление 46, как видно на виде сверху, содержит два участка 46а, 46b, сходящиеся друг к другу с образованием пика. Следует отметить, что фиг.12 является видом сверху сверла, и затененные области не являются сечением.

Конечный участок переходящего участка 12 длинного режущего ребра 7 направлен на пик 47. Данное конструктивное исполнение основано на стремлении обеспечить полное крепление вокруг переходящего участка 12 длинного режущего ребра 7. В принципе, поперечное крепление 46 может предполагать другое отношение с одной стороны и другой переходящий участок 12.

Пик 47 крепления 46 реализован так, что, на виде сверху, два участка 46а, 46b выполнены дугообразными, в данном случае, даже являются дугами окружности радиусов Ri1 и Ri2, при этом центры окружностей двух дугообразных участков 46а, 46b являются разными. Следует учитывать, что пик 47, показанный на фиг.12, фактически является аксиальной кромкой.

Предпочтительно для всех показанных вариантов осуществления лопасти 4, 5, 6 вместе составляют предпочтительно интегральный рабочий компонент, вставленный с натягом в соответствующие и выполненные, по существу, в форме пазов соединительные выемки в хвостовике 1. Такие рабочие компоненты, в общем, являются вставками из твердого металла.

В вариантах осуществления, показанных на фиг.10 и 12-16, поперечные крепления каждое проходит по всей аксиальной длине связанного с ним соединительного элемента 43, что видно при совместном рассмотрении фиг.13-15. Данные фигуры также показывают, что использование крепления 46 обязательно влечет за собой увеличение связанных с ним соединительных выемок.

Вышеупомянутое увеличение соединительных выемок в некоторых вариантах может создать проблемы, поскольку приводит к уменьшению толщины стенки в хвостовике 1. В таком варианте конструктивное исполнение, показанное сверху на фиг.11, является наиболее предпочтительным. Аксиальный размер данного поперечного крепления 46 тщательно выбран так, что во вставленном состоянии он не может полностью достигать соединительных выемок и проходит только над концевой гранью 34 хвостовика 1. Для концевой грани 34 хвостовика 1 поперечное крепление 46 составляет рассмотренный выше вылет. В результате, увеличение соединительных выемок и уменьшение толщины стенки хвостовика 1 можно, соответственно, исключать.

На фиг.12 также показано оптимизированное конструктивное исполнение стенки остающейся толщины в хвостовике 1, где поперечное крепление 46 проходит по всей аксиальной длине связанного с ним соединительного элемента 43. В данном варианте осуществления отводящая канавка 33 (штриховка снизу вверх слева направо) используется в зоне сверлильной головки 3 и проходит до конца грани 34 (сверху вниз слева направо) хвостовика 1. Канавка 33 рассмотрена выше для вариантов осуществления, показанных на фиг.1-5.

Для предпочтительного варианта осуществления, показанного на фиг.12, отводная канавка 33 и соединительные выемки в хвостовике 1 должны уменьшать подходящую толщину стенки данного хвостовика 1. Соответственно вариант осуществления, показанный на фиг.12, обеспечивает то, что, как видно на виде сверху, форма боковой грани канавки 33 должна, по существу, соответствовать форме боковой грани поперечного крепления 46 (штриховка крест накрест), в результате чего остальная толщина стенки хвостовика 1 между поперечным креплением 46 и канавкой 33 хвостовика 1 должна быть, по существу, постоянной по длине канавки. Соответственно, и как видно на виде сверху, канавка 33 фиг.12 показывает пик 48, на виде сбоку, выглядящий как аксиальная кромка.

Иллюстративный вариант осуществления фиг.16 показывает наиболее эффективное средство поддержки переходящего участка 12 длинного режущего ребра 7. В данном случае, и как видно на виде сверху, поперечное крепление 46 выступает, как палец, его продольная протяженность, по существу, противоположна лопасти 4, снабженной длинным режущим ребром 7. Использование такого крепления 46 в форме пальца обеспечивает значительную протяженность переходящего участка 12 длинного режущего ребра 7 при небольших затратах дополнительного материала. Такая экономия материала является особенно существенной, когда элемент вставки выполнен из твердого металла.

Предпочтительно, крепление 46 в форме пальца проходит по кривой линии. Данная кривая может быть кривой, по которой следует длинное режущее ребро 7. В варианте осуществления фиг.16 данная кривая является концом кривой в форме буквы S лезвия 35. Вместе с тем, крепление в форме пальца также может проходить по кривой, которой следует лопасть 4 с длинным режущим ребром 7. Дополнительные варианты осуществления являются обоснованными.

Конкретно для исполнения поперечного крепления 46 возможно продолжение переходящего участка 12 длинного режущего ребра 7, как описано выше, в дополнительную зону. В таком варианте, предпочтительно, длина переходящего участка 12 длинного режущего ребра 7 больше половины ширины лопастей 4, 5, 6. Термин "ширина" лопастей 4, 5, 6 в данном варианте означает ширину, измеренную перпендикулярно направлению конкретной лопасти 4, 5, 6. Если ширина лопастей 4, 5, 6 изменяется по их длине, она определяется как средняя ширина радиально внешней половины конкретной лопасти 4, 5, 6. В частности, если внешние размеры лопастей 4, 5, 6 отличаются друг от друга, ширина в значении данного документа должна устанавливаться по одной из двух лопастей 5, 6 без длинного режущего ребра 7.

Центральная зона 10 на виде сбоку, в принципе, может быть вогнутой, выпуклой или даже сходящейся в ребро. Данные альтернативы следует выбирать согласно каждому варианту применения. В наиболее предпочтительном варианте осуществления выемка в центральной зоне 10 проходит от сверла в другое место. При этом можно достигать эффекта центрирования.

Реферат

Изобретение относится к машиностроению и может быть использовано в сверлах, применяемых для сверления бетона или других каменных конструкций, горной породы и т.п. Сверло содержит хвостовик с зажимным концом и сверлильной головкой, расположенной на конце, противоположном зажимному концу. Головка содержит, по меньшей мере, три и предпочтительно три лопасти, выполненные крыловидными на виде сверху. Каждая лопасть содержит на верхней стороне режущее ребро, образованное ведущей выкрашивающей гранью и тыльной стороной. Режущие ребра сходятся друг с другом в центральной зоне с центром на оси сверла. В центральной зоне одно длинное режущее ребро проходит через ось сверла и содержит соразмерный переходящий участок, проходящий за ось сверла. В окрестности оси сверла длинное режущее ребро образует лезвие сверла, содержащее два радиально внешних конца, аксиально выступающих от центра лезвия сверла так, что тыльная сторона одного режущего ребра и тыльная сторона еще одного режущего ребра образуют выемку в виде желоба в центральной зоне, и длинное режущее ребро проходит через выемку. Повышается скорость сверления и срок службы. 2 н. и 24 з.п. ф-лы, 16 ил.

Комментарии