Нанокомпозитный электромагнитный материал и способ его получения - RU2768155C1

Код документа: RU2768155C1

Чертежи

Описание

Изобретение относится к области создания новых полимер-металл-углеродных нанокомпозитных электромагнитных материалов на основе полисопряженных полимеров, магнитных наночастиц и углеродных нанотрубок, и может быть использовано в системах магнитной записи информации, медицине, как антистатические покрытия и материалы, поглощающие электромагнитное излучение, для создания датчиков и нанозондов, перезаряжаемых батарей, сенсоров, суперконденсаторов и других электрохимических устройств.

Нанокомпозитные электромагнитные материалы представляют собой материалы нового поколения с требуемыми для современных технологий свойствами. Особое место в этом классе нанокомпозитов занимают полимер-металл-углеродные нанокомпозиты, содержащие полисопряженные полимеры, магнитные наночастицы и углеродные наноматериалы.

Для получения трехкомпонентных нанокомпозитов используют метод in situ окислительной полимеризации анилина, пиррола. Полимеризацию ведут в реакционной среде, содержащей магнитные наночастицы Fe3O4, γ-Fe2O3, α-Fe2O3, Co3O4, CoFe2O4, FeCoO и углеродсодержащие нанонаполнители, такие как графен, восстановленный оксид графена и углеродные нанотрубки, в присутствии окислителей (NH4)2S2O8, FeCl3 или H2O2.

Известен предложенный авторами нанокомпозитный магнитный материал и способ его получения окислительной полимеризацией мономера in situ на поверхности наночастиц Fe3O4 в присутствии водного раствора окислителя, отличающийся тем, что для получения материала, включающего поли-3-амино-7-метиламино-2-метилфеназин (ПАММФ) и одностенные углеродные нанотрубки (ОУНТ), на которых закреплены наночастицы Fe3O4, в качестве мономера используют 3-амино-7-диметиламино-2-метилфеназин гидрохлорид, наночастицы Fe3O4 закрепляют на поверхности ОУНТ путем гидролиза хлорида или сульфата железа (II) и хлорида железа (III) в соотношении 1:2 в растворе гидроксида аммония в присутствии ОУНТ, мономер растворяют в органическом растворителе до концентрации 0.01-0.05 моль/л и перед окислительной полимеризацией добавляют к раствору наночастицы Fe3O4, закрепленные на поверхности ОУНТ, при содержании наночастиц Fe3O4 1-70 масс. % от массы ПАММФ и ОУНТ 1-10 масс. % от массы мономера. Наночастицы Fe3O4 имеют размеры 2

Известен нанокомпозитный магнитный материал, включающий полимер и наночастицы Fe3O4, причем материал дополнительно содержит ОУНТ, на которых закреплены наночастицы Fe3O4, а в качестве полимера используют полидифениламин-2-карбоновую кислоту (поли-N-фенилантраниловую кислоту) при содержании в материале наночастиц Fe3O4 1-53 масс. % от массы полимера (ПДФАК) и ОУНТ 1-3 масс. % от массы мономера. Способ получения этого материала включает in situ окислительную полимеризацию мономера на поверхности нанокомпозита Fe3O4/ОУНТ в присутствии водного раствора окислителя - персульфата аммония, для получения указанного материала в качестве мономера используют дифениламин-2-карбоновую кислоту (ДФАК), наночастицы Fe3O4 закрепляют на поверхности ОУНТ путем гидролиза смеси солей железа (II) и (III) в мольном соотношении 1:2 в растворе гидроксида аммония в присутствии ОУНТ, указанный мономер растворяют в смеси органического растворителя - хлороформа (60 мл) и NH4OH (5 мл), взятых в объемном соотношении 12:1, до концентрации мономера в растворе 0.05-0.2 моль/л и перед окислительной полимеризацией добавляют к раствору наночастицы Fe3O4, закрепленные на поверхности ОУНТ. Наночастицы Fe3O4 имеют размеры 2

Общим недостатком ранее предложенных авторами способов получения магнитных наноматериалов является недостаточная электропроводность: не более 2.4×10-2 См/см (Fe3O4/ОУНТ/ПАММФ) и 1.4×10-3 См/см (Fe3O4/ОУНТ/ПДФАК) даже при большом содержании ОУНТ и Fe3O4, а также сложность включения других магнитных наночастиц в состав нанокомпозитов, что объясняется необходимостью разработки сложной синтетической стратегии, позволяющей расширить ряд магнитных наночастиц.

Описанными способами не удается предварительно синтезировать такие магнитные наночастицы, как α-Со, β-Со, α-Fe, γ-Fe, Co-Fe и др. Высокая поверхностная энергия таких наночастиц обусловливает их высокую склонность к агрегированию, для предотвращения которого в ходе синтеза их стабилизируют в полимерной матрице.

Наиболее близким к предложенному является нанокомпозитный магнитный и электропроводящий материал и способ его получения, включающий полимерную матрицу - полидифениламин (ПДФА), одностенные углеродные нанотрубки (ОУНТ), на которых закреплены биметаллические частицы Co-Fe с размерами 450

Недостатком известного материала и способа является недостаточная электропроводность - не более 9.3×10-2 См/см, а также недостаточная намагниченность насыщения - не выше 78 Гс⋅см3/г, образование крупных наночастиц с размерами не менее 450 Таким образом, описанными выше способами не удается получить магнитные материалы с намагниченностью насыщения, превышающей MS=11-78 Гс⋅см3/г и электропроводностью не выше 1.4×10-3 См/см - 9.3×10-2 См/см. Задача предлагаемого изобретения заключается в создании полимер-металл-углеродного нанокомпозитного электромагнитного материала с суперпарамагнитными свойствами, в повышении его намагниченности насыщения и электропроводности, а также термостойкости (термостабильности), и разработке простого и эффективного способа его получения. Поставленная задача решается тем, что предложен полимер-металл-углеродный нанокомпозитный электромагнитный материал, включающий полимерную матрицу из полисопряженного полимера, в которой диспергированы кобальт- и железосодержащие магнитные наночастицы (МНЧ), закрепленные на одностенных углеродных нанотрубках (ОУНТ), отличающийся тем, что в качестве полимерной матрицы материал содержит полидифениламин-2-карбоновую кислоту (ПДФАК), а в качестве МНЧ - смесь магнитных наночастиц Co-Fe, γ-Fe, β-Со, Fe3C диаметром 20÷65 нм и диаметром 100÷350 нм, при суммарном содержании в указанном материале МНЧ 27-60 масс. % и содержании кобальта 5-30 масс. % от массы нанокомпозита Fe3O4/ОУНТ/ПДФАК, а ОУНТ 1-3 масс. % от массы мономера - дифениламин-2-карбоновой кислоты (ДФАК). Характеристики ОУНТ производства "ООО Углерод Чг": диаметр d=1.4-1.6 нм, длина

Намагниченность насыщения заявленного материала достигает MS=80-120 Гс⋅см3/г, а электропроводность составляет 0.2-2.5 См/см. При 1000°С остаток составляет 78-80 масс. % на воздухе, а в инертной атмосфере - 83-87 масс. %.

Выбор полимера обусловлен тем, что в отличие от ПДФА наличие в структуре ПДФАК карбоксильной группы способствует образованию наноматериала со структурой ядро-оболочка, где ядром являются наночастицы Fe3O4, закрепленные на ОУНТ, а оболочкой ПДФАК. Полимерная оболочка эффективно препятствует агрегированию наночастиц, что позволяет использовать нанокомпозиты Fe3O4/ОУНТ/ПДФАК для получения магнитных жидкостей, пригодных для растворения солей металлов. Магнитные жидкости - это уникальные системы, сочетающие в себе свойства магнитного материала и жидкости. При синтезе нанокомпозитов в условиях ИК-нагрева существенную роль играет присутствие в структуре полимера достаточного количества водорода, способного при дегидрировании восстанавливать металлы, не подвергая полимерную матрицу деструкции. В заявленном материале взаимодействие кобальта происходит уже с готовыми наночастицами Fe3O4 с образованием смеси наночастиц Co-Fe, γ-Fe, β-Со, Fe3C с размерами 20

Поставленная задача также решается тем, что в способе получения полимер-металл-углеродного нанокомпозитного электромагнитного материала путем получения прекурсора из жидкости удалением органического растворителя при температуре 60-85°С и ИК-нагрева прекурсора в течение 2-10 мин в атмосфере аргона при повышенной температуре, для получения заявленного материала прекурсор получают из магнитной жидкости, представляющей собой стабильную суспензию нанокомпозита Fe3O4/ОУНТ/ПДФАК со структурой ядро-оболочка на основе полисопряженного полимера и магнитных наночастиц, в которой растворена соль Со (II) при содержании кобальта 5-30 масс. % от массы нанокомпозита Fe3O4/ОУНТ/ПДФАК, а ИК-нагрев прекурсора осуществляют при температуре 700-800°С.

Таким образом, оригинальностью и отличительной особенностью разработанного метода синтеза полимер-металл-углеродного нанокомпозитного электромагнитного материала является то, что для получения заявленного материала прекурсор получают из магнитной жидкости, сочетающей в себе свойства магнитного материала и жидкости, на основе нанокомпозита Fe3O4/ОУНТ/ПДФАК со структурой ядро-оболочка, содержащей соль Со (II), растворением соли кобальта Со (II) в стабильной суспензии Fe3O4/ОУНТ/ПДФАК, что позволяет не подвергая полимерную матрицу деструкции получать смесь магнитных наночастиц Co-Fe, γ-Fe, β-Со, Fe3C с размерами 20

В качестве соли Со (II) могут использовать его ацетат Со(ООССН3)2⋅4H2O или ацетилацетонат Со(СН3СОСН=С(СН3)O)2, или карбонат СоСО3⋅6H2O, или нитрат Co(NO3)2⋅6H2O при содержании кобальта [Со]=5-30 масс. % от массы нанокомпозита Fe3O4/ОУНТ/ПДФАК.

В качестве органического растворителя могут использовать диметилформамид (ДМФА), диметилсульфоксид (ДМСО) или N-метилпирролидон.

Для получения нанокомпозита Fe3O4/ОУНТ/ПДФАК сначала осуществляют синтез наночастиц Fe3O4 требуемой концентрации, закрепленных на поверхности ОУНТ, путем гидролиза смеси солей железа (II) и (III) в мольном соотношении 1:2 в растворе гидроксида аммония в присутствии ОУНТ при 55°С. К полученной водно-щелочной суспензии нанокомпозита Fe3O4/ОУНТ добавляют раствор ДФАК (0.1 моль/л) в смеси органического растворителя - хлороформа (60 мл) и NH4OH (5 мл) (объемное соотношение 12:1). Содержание углеродных нанотрубок [ОУНТ]=1-3 масс. % относительно массы мономера (ДФАК). Процесс ведут при 40-55°С при постоянном интенсивном перемешивании в течение 0.5-1 ч. Охлаждение суспензии проводят при комнатной температуре при постоянном интенсивном перемешивании в течение 1 ч. Затем для проведения межфазной окислительной полимеризации in situ ДФАК на поверхности Fe3O4/ОУНТ, к суспензии Fe3O4/ОУНТ/ДФАК, термостатированной при постоянном перемешивании при 0°С, добавляют водный раствор окислителя (например, персульфата аммония) (0.2 моль/л). Растворы органической и водной фаз смешивают сразу без постепенного дозирования реагентов. Соотношение объемов органической и водной фаз составляет 1:1 (Vобщ.=120 мл). Реакцию полимеризации проводят в течение 3 ч при постоянном интенсивном перемешивании при 0°С. По окончании синтеза реакционную смесь осаждают в трехкратный избыток 1 М H2SO4. Полученный продукт отфильтровывают, многократно промывают дистиллированной водой до нейтральной реакции фильтрата и сушат под вакуумом над КОН до постоянной массы.

Для синтеза кобальт- и железосодержащего нанокомпозита (магнитные наночастицы/ОУНТ/ПДФАК) (МНЧ/ОУНТ/ПДФАК) соль кобальта (II) (ацетата Со(ООССН3)2⋅4H2O, ацетилацетоната Со(СН3СОСН=С(СН3)O)2, карбоната CoCO3⋅6H2O или нитрата Co(NO3)2⋅6H2O) растворяют в магнитной жидкости на основе Fe3O4/ОУНТ/ПДФАК. Содержание кобальта в магнитной жидкости [Со]=5-30 масс. % относительно массы Fe3O4/ОУНТ/ПДФАК. Концентрация Fe3O4/ОУНТ/ПДФАК в растворе ДМФА составляет 2 масс. %. В исходном нанокомпозите Fe3O4/ОУНТ/ПДФАК содержание углеродных нанотрубок [ОУНТ]=1-3 масс. %, а железа [Fe]=17.9 и 33.5 масс. % (по данным АЭС-ИСП). Прекурсор, состоящий из Fe3O4/ОУНТ/ПДФАК и соли кобальта (II), получают удалением растворителя (ДМФА) при Т=60-85°С. Прекурсор подвергают ИК-излучению с использованием автоматизированной установки ИК-нагрева в атмосфере аргона при Т=700-800°С в течение 2-10 мин.

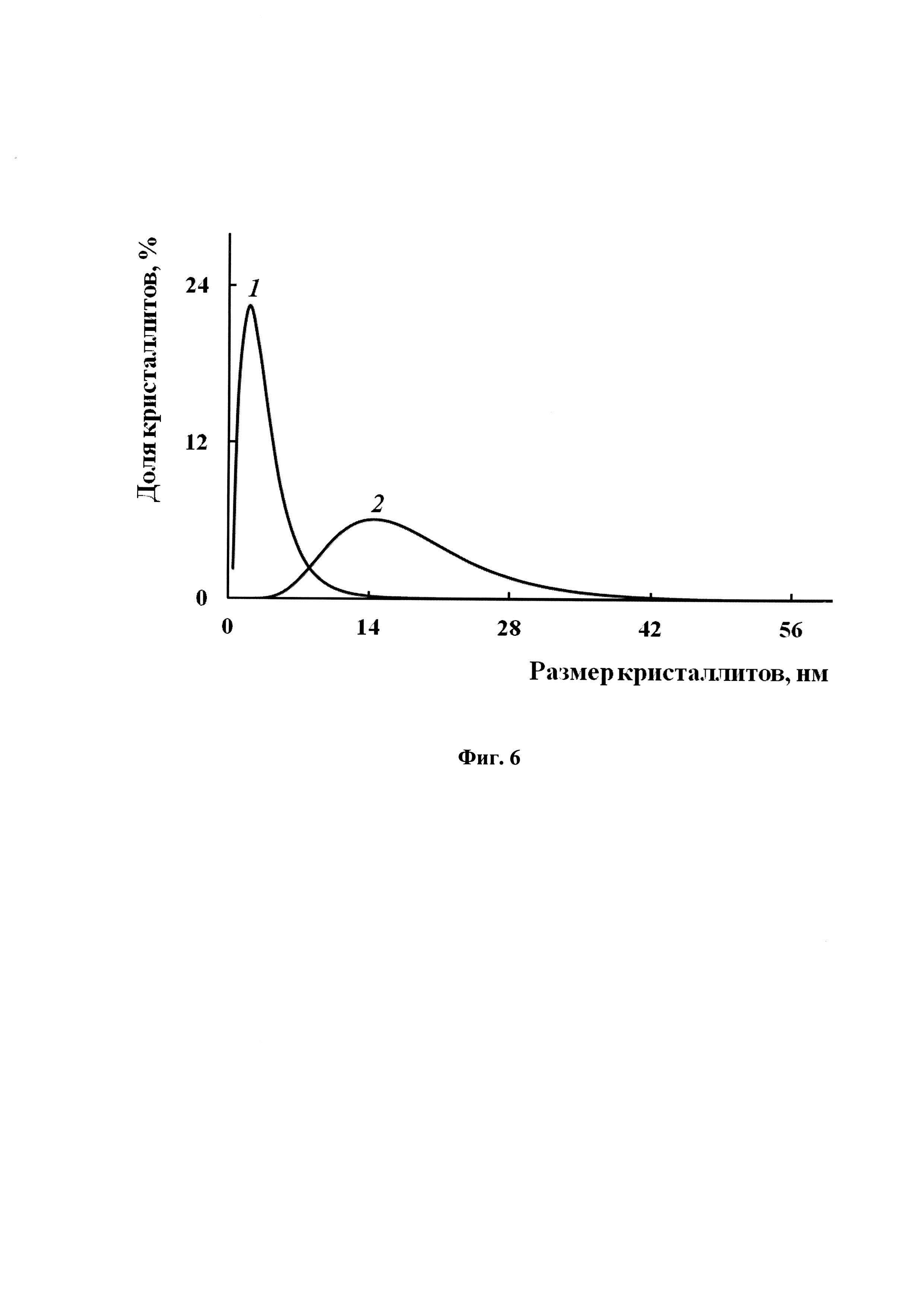

В результате формируется полимер-металл-углеродный нанокомпозит МНЧ/ОУНТ/ПДФАК, представляющий собой диспергированные в полисопряженной полимерной матрице кобальт- и железосодержащие магнитные наночастицы (МНЧ) Co-Fe, γ-Fe, β-Со, Fe3C с размерами (диаметром) 20 Образование нанокомпозита МНЧ/ОУНТ/ПДФАК подтверждено данными просвечивающей и сканирующей электронной микроскопии (ПЭМ и СЭМ) и рентгеноструктурного исследования, представленными на фиг. 1-16, где I - интенсивность, 2θ - угол, I/I° - соотношение интенсивностей падающего и прошедшего излучения, ν - частота излучения. На фиг. 1 представлена дифрактограмма Fe3O4/ОУНТ/ПДФАК. На фиг. 2 представлена дифрактограмма МНЧ/ОУНТ/ПДФАК, полученного при 800°С при [Со]=5 масс. %. На фиг. 3 представлена дифрактограмма МНЧ/ОУНТ/ПДФАК, полученного при 750°С при [Со]=10 масс. %. На фиг. 4 представлена дифрактограмма МНЧ/ОУНТ/ПДФАК, полученного при 800°С при [Со]=20 масс. % ([Fe]=17.9 масс. %). На фиг. 5 представлена дифрактограмма МНЧ/ОУНТ/ПДФАК, полученного при 700°С при [Со]=20 масс. % ([Fe]=33.5 масс. %). На фиг. 6 представлено распределение по размерам кристаллитов МНЧ в Fe3O4/ОУНТ/ПДФАК (1) и МНЧ/ОУНТ/ПДФАК (2). На фиг. 7 представлено ПЭМ изображение Fe3O4/ОУНТ/ПДФАК. На фиг. 8 представлено ПЭМ изображение МНЧ/ОУНТ/ПДФАК, полученного при 800°С при [Со]=30 масс. %. На фиг. 9 представлено ПЭМ изображение МНЧ/ОУНТ/ПДФАК, полученного при 800°С при [Со]=20 масс. % ([Fe]=17.9 масс. %). На фиг. 10 представлено ПЭМ изображение МНЧ/ОУНТ/ПДФАК, полученного при 750°С при [Со]=10 масс. %. На фиг. 11 представлено СЭМ изображение Fe3O4/ОУНТ/ПДФАК. На фиг. 12 представлено СЭМ изображение МНЧ/ОУНТ/ПДФАК, полученного при 800°С при [Со]=30 масс. %. На фиг. 13 представлено СЭМ изображение МНЧ/ОУНТ/ПДФАК, полученного при 700°С при [Со]=20 масс. % ([Fe]=33.5 масс. %). На фиг. 14 представлено СЭМ изображение МНЧ/ОУНТ/ПДФАК, полученного при 800°С при [Со]=20 масс. % ([Fe]=17.9 масс. %). На фиг. 15 представлено СЭМ изображение МНЧ/ОУНТ/ПДФАК, полученного при 800°С при [Со]=5 масс. %. На фиг. 16 представлено СЭМ изображение МНЧ/ОУНТ/ПДФАК, полученного при 750°С при [Со]=10 масс. %. При ИК-нагреве прекурсора, полученного растворением соли Со (II) в магнитной жидкости на основе Fe3O4/ОУНТ/ПДФАК, при [Со]=5-30 масс. % в инертной атмосфере при температуре образца Т=700-800°С происходит восстановление металлов за счет выделяющегося при дегидрировании фениленаминовых звеньев водорода с образованием смеси магнитных наночастиц Co-Fe, γ-Fe, β-Со, Fe3C. Тогда как по прототипу образуются только частицы Co-Fe. В результате формируются кобальт- и железосодержащие наноматериалы МНЧ/ОУНТ/ПДФАК разного фазового состава. Восстановление металлов с образованием смеси наночастиц Co-Fe, γ-Fe, β-Со, Fe3C подтверждено методом рентгенофазового анализа. Как видно на фиг. 2-5, фазовый состав нанокомпозитов МНЧ/ОУНТ/ПДФАК зависит от концентрации кобальта. Образование биметаллических наночастиц Co-Fe связано с взаимодействием кобальта с наночастицами Fe3O4. На дифрактограммах всех нанокомпозитов четко идентифицируются пики отражения биметаллических наночастиц Co-Fe в области дифракционных углов рассеяния 2θ=68.94°, 106.62°, соответствующие твердому раствору. Пики отражения наночастиц β-Со с кубической гранецентрированной решеткой идентифицируются в области углов дифракции 2θ=67.94°, 80.52°, а наночастиц γ-Fe - в области 2θ=66.49°, 78.7°. Рентгеноструктурные исследования проводят при комнатной температуре на рентгеновском дифрактометре «Дифрей-401» с фокусировкой по Бреггу-Брентано на CrKα-излучении (λ=0.229 нм). По данным элементного анализа при ИК-нагреве Fe3O4/ОУНТ/ПДФАК в присутствии соли Со (II) (например, Со(CH3CO2)2⋅4H2O) за счет дегидрирования фениленаминовых звеньев происходит уменьшение содержания водорода от 2.0 до 0.3 масс. % (соотношение С/Н увеличивается от 14.3 до 59.5). Выделяющийся при этом водород способствует восстановлению металлов. При этом соотношение C/N меняется незначительно (от 9.5 до 12.8), что свидетельствует об отсутствии процессов деструкции полимерного компонента в ходе ИК-нагрева. По данным ПЭМ и СЭМ наблюдается бимодальный характер распределения наночастиц. Образуется смесь сферических наночастиц с размерами 20 На фиг. 17 представлена намагниченность Fe3O4/ОУНТ/ПДФАК (1) ([Fe]=17.9 масс. %) и МНЧ/ОУНТ/ПДФАК на его основе, полученного при 800°С при [Со]=30 масс. % (2), как функция приложенного магнитного поля при комнатной температуре. На фиг. 18 представлена намагниченность Fe3O4/ОУНТ/ПДФАК (1) ([Fe]=33.5 масс. %) и МНЧ/ОУНТ/ПДФАК, полученного при 700°С при [Со] =20 масс. % (2), как функция приложенного магнитного поля при комнатной температуре. Исследование магнитных свойств при комнатной температуре показало, что наноматериалы МНЧ/ОУНТ/ПДФАК проявляют гистерезисный характер перемагничивания. Как видно на фиг. 17 и 18, остаточная намагниченность MR наноматериалов МНЧ/ОУНТ/ПДФА составляет до 9-12 Гс⋅см3/г, коэрцитивная сила HC - до 200-317 Э. Константа прямоугольности петли гистерезиса составляет кn=MR/MS = 0.092-0.149, что свидетельствует о значительной доле суперпарамагнитных наночастиц. Намагниченность насыщения заявленного материала растет с увеличением концентрации кобальта и достигает MS=80-120 Гс⋅см3/г, тогда как по прототипу не превышает MS=36-78 Гс⋅см3/г. Добавление 5-30 масс. % кобальта в прекурсор на основе Fe3O4/ОУНТ/ПДФАК приводит к значительному увеличению намагниченности насыщения заявленного материала. Например, при добавлении 30 масс. % кобальта намагниченность насыщения материала достигает 80.46 Гс⋅см3/г, тогда как MS исходного нанокомпозита Fe3O4/ОУНТ/ПДФАК составляет 15.74 Гс⋅см3/г, что в 5 раз меньше (фиг. 17). Как видно на фиг. 18, увеличение содержания наночастиц Fe3O4 в исходном нанокомпозите ([Fe]=от 17.9 до 33.5 масс. %) приводит к еще большему увеличению намагниченности насыщения заявленного материала до 112.37 Гс⋅см3/г, тогда как MS соответствующего Fe3O4/ОУНТ/ПДФАК составляет 31.59 Гс⋅см/г.Для измерения магнитных характеристик систем используют вибрационный магнитометр. Ячейка вибрационного магнитометра представляет собой проточный кварцевый микрореактор, позволяющий исследовать химические превращения в условиях in situ. Проводят измерения удельной намагниченности J в зависимости от величины магнитного поля Н и на их основании определяют магнитные характеристики образцов при комнатной температуре. Такие нанокомпозитные материалы могут быть использованы в системах магнитной записи информации, как антистатические покрытия и материалы, поглощающие электромагнитное излучение, в медицине, для создания контрастирующих материалов для магниторезонансной томографии. Термическая стабильность нанокомпозита МНЧ/ОУНТ/ПДФАК исследована методами ТГА и ДСК. На фиг. 19 показаны ТГА-термограммы Fe3O4/ОУНТ/ПДФАК (1, 2) и МНЧ/ОУНТ/ПДФАК (3, 4) при нагревании до 1000°С со скоростью 10°С/мин в токе аргона {1, 3) и на воздухе (2, 4). На фиг. 20 показаны ДСК-термограммы МНЧ/ОУНТ/ПДФАК при нагревании в токе азота до 350°С со скоростью 10°С/мин (7 - первое нагревание, 2 - второе нагревание). Нанокомпозит МНЧ/ОУНТ/ПДФАК характеризуется высокой термостабильностью, значительно превышающей термостабильность исходного нанокомпозита Fe3O4/ОУНТ/ПДФАК (фиг. 19). Потеря массы при низких температурах (~107°С) связана с удалением влаги, что также подтверждается данными ДСК (фиг. 20). После удаления влаги на воздухе масса нанокомпозита не изменяется вплоть до 390-420°С. Процессы термоокислительной деструкции МНЧ/ОУНТ/ПДФАК начинаются при 480-510°С. При 1000°С на воздухе остаток составляет 78-80 масс. %. Тогда как по прототипу масса нанокомпозита не изменяется до 380°С, процессы деструкции на воздухе начинаются при 400°С, и при 1000°С остаток составляет 18 масс. %. В инертной атмосфере при 1000°С остаток МНЧ/ОУНТ/ПДФАК составляет 83-87 масс. %. Тогда как остаток исходного нанокомпозита Fe3O4/ОУНТ/ПДФАК составляет 48-67 масс. %, а по прототипу - 71-80 масс. %. Термический анализ осуществляют на приборе TGA/DSC1 фирмы "Mettler Toledo" в динамическом режиме в интервале 30-1000°С на воздухе и в токе азота. Навеска полимеров - 100 мг, скорость нагревания 10°С/мин, ток азота - 10 мл/мин. В качестве эталона используют прокаленный оксид алюминия. Анализ образцов проводят в тигле AI2O3. ДСК-анализ проводят на калориметре DSC823e фирмы "Mettler Toledo". Нагрев образцов осуществляют со скоростью 10°С/мин, в атмосфере аргона при его подаче 70 мл/мин. Обработка результатов измерения проводят с помощью сервисной программы STARe, поставляемой в комплекте с прибором. Электропроводность нанокомпозитов МНЧ/ОУНТ/ПДФАК достигает 0.2-2.5 См/см. Тогда как электропроводность исходного нанокомпозита Fe3O4/ОУНТ/ПДФАК составляет 2.1×10-5 См/см - 9.4×10-3 См/см, а по прототипу не более 9.3×10 См/см-2. Как видно, в проводимость наноматериалов значительный вклад вносит металлический компонент (МНЧ). Электропроводность нанокомпозитов также зависит от концентрации углеродных нанотрубок. Таким образом, рост электропроводности наноматериалов происходит за счет присутствия как наночастиц Co-Fe, γ-Fe, β-Со, Fe3C, так и ОУНТ. Удельную электропроводность образцов измеряли стандартным четырехточечным методом на приборе Loresta-GP, МСР-Т610 (Япония). В выбранных условиях формируется кобальт- и железосодержащий электромагнитный материал МНЧ/ОУНТ/ПДФАК, содержащий смесь сферических наночастиц Co-Fe, γ-Fe, β-Со, Fe3C с размерами 20 Новизна предлагаемых методов и подходов определяется тем, что предлагаемый одностадийный метод формирования полимер-металл-углеродного нанокомпозитного материала в условиях ИК-нагрева позволяет расширить ряд магнитных наночастиц в составе наноматериалов, а также не подвергая полимерную матрицу деструкции получать магнитные наночастицы прямо в ходе синтеза нанокомпозита. Новизна предлагаемых методов и подходов к созданию полимер-металл-углеродного электромагнитного наноматериала также определяется тем, что предлагаемый одностадийный метод позволяет получать кобальт- и железосодержащий наноматериал, отличающийся тем, что материал получен из синтезированного авторами нанокомпозитного магнитного материала Fe3O4/ОУНТ/ПДФАК в присутствии соли кобальта (II), при этом в условиях ИК-нагрева кобальт взаимодействует с наночастицами Fe3O4 с образованием смеси магнитных наночастиц Co-Fe, γ-Fe, β-Со, Fe3C разного размера 20 Преимущества предложенного материала и способа: 1. Предлагаемый одностадийный метод формирования нанокомпозитного материала в условиях ИК-нагрева прекурсора позволяет не подвергая полимерную матрицу деструкции получать полимер-металл-углеродный электромагнитный наноматериал МНЧ/ОУНТ/ПДФАК с суперпарамагнитными свойствами. При этом формирование магнитных наночастиц Co-Fe, γ-Fe, β-Со, Fe3C происходит прямо в ходе синтеза нанокомпозита. 2. В способе получения трехкомпонентного электромагнитного наноматериала путем ИК-нагрева прекурсор получают из магнитной жидкости на основе синтезированного авторами нанокомпозита Fe3O4/ОУНТ/ПДФАК со структурой ядро-оболочка, содержащей соль Со (II), растворением соли кобальта (II) в стабильной суспензии Fe3O4/ОУНТ/ПДФАК в органическом растворителе с последующим удалением растворителя. 3. В заявленном материале использование магнитной жидкости на основе нанокомпозита Fe3O4/ОУНТ/ПДФАК со структурой ядро-оболочка для растворения соли Со (II) позволяет расширить ряд магнитных наночастиц в составе наноматериалов. Тогда как по прототипу совместное растворение полимера (ПДФА) и солей Со (II) и Fe (III) в органическом растворителе приводит к образованию только наночастиц Co-Fe. 4. Предлагаемый одностадийный метод формирования полимер-металл-углеродного нанокомпозитного материала в условиях ИК-нагрева прекурсора позволяет получать кобальт- и железосодержащий электромагнитный наноматериал, отличающийся тем, что материал получен из нанокомпозита Fe3O4/ОУНТ/ПДФАК в присутствии соли кобальта (II), растворенной в магнитной жидкости на основе Fe3O4/ОУНТ/ПДФАК со структурой ядро-оболочка, при этом в условиях ИК-нагрева кобальт взаимодействует с наночастицами Fe3O4 с образованием смеси сферических наночастиц Co-Fe, γ-Fe, β-Со, Fe3C разного размера 20 5. Электропроводность наноматериала МНЧ/ОУНТ/ПДФАК составляет 0.2-2.5 См/см, тогда как по прототипу электропроводность не более 9.3×10-2 См/см. Заявленный материал может быть использован для создания сенсоров, перезаряжаемых батарей, суперконденсаторов, тонкопленочных транзисторов, датчиков, нанозондов, нанодиодов. 6. Нанокомпозит МНЧ/ОУНТ/ПДФАК характеризуется высокой термостабильностью на воздухе до 480-510°С.При 1000°С на воздухе остаток составляет 78-80 масс. %. По прототипу процессы деструкции на воздухе начинаются при 400°С, а остаток при 1000°С составляет 18 масс. %. В инертной атмосфере при 1000°С остаток МНЧ/ОУНТ/ПДФАК составляет 83-87 масс. %, тогда как по прототипу - 71-80 масс. %. Предложенный материал может быть использован в высокотемпературных процессах в качестве защитных покрытий, электрохимических источников тока, наноэлектропроводов, конструкционных материалов. Примеры получения полимер-металл-углеродного нанокомпозитного электромагнитного материала МНЧ/ОУНТ/ПДФАК. Характеристики полученных по примерам нанокомпозитных материалов: содержание ОУНТ и Со, фазовый состав и размеры наночастиц МНЧ, термостойкость (термостабильность) и электропроводность, а также магнитные характеристики (намагниченность насыщения MS, остаточная намагниченность MR, константа прямоугольности петли гистерезиса кn=MR/MS, коэрцитивная сила НС) приведены в таблице 1. Пример 1 Получение нанокомпозита Fe3O4/ОУНТ/полидифениламин-2-карбоновой кислоты (Fe3O4/ОУНТ/ПДФАК) проводят следующим образом. Сначала осуществляют синтез наночастиц Fe3O4, закрепленных на поверхности ОУНТ, путем гидролиза смеси солей железа (II) и (III) в мольном соотношении 1:2 в растворе гидроксида аммония в присутствии ОУНТ при 55°С.Для этого 0.43 г FeSO4×7H2O и 1.175 г FeCl3×6H2O растворяют в 20 мл дистиллированной воды (содержание [Fe]=20% от общей массы). К полученному раствору добавляют 3 масс. % относительно массы мономера (0.03 г) ОУНТ (d=1.4-1.6 нм,

Получение нанокомпозита магнитные наночастицы/ОУНТ/полидифениламин-2-карбоновой кислоты (МНЧ/ОУНТ/ПДФАК) проводят следующим образом. Для приготовления магнитной жидкости в кристаллизационной чашке объемом 100 мл в 15 мл ДМФА помещают 0.2 г Fe3O4/ОУНТ/ПДФАК. В полученной стабильной суспензии растворяют 0.2535 г Со(ООССН3)2⋅4H2O (содержание кобальта [Со]=30 масс. % относительно массы Fe3O4/ОУНТ/ПДФАК). После удаления растворителя (ДМФА) при Т=85°С прекурсор, состоящий из Fe3O4/ОУНТ/ПДФАК и соли ацетата кобальта, подвергают ИК-излучению с использованием автоматизированной установки ИК-нагрева в атмосфере Ar при Т=800°С в течение 2 мин. Выход МНЧ/ОУНТ/ПДФАК составляет 0.109 г (51.39 масс. %). Пример 2 Способ получения нанокомпозита проводят аналогично примеру 1, но берут 0.169 г Со(ООССН3)2⋅4H2O (содержание кобальта [Со]=20 масс. % относительно массы полимера). Пример 3 Способ получения нанокомпозита МНЧ/ОУНТ/ПДФАК проводят аналогично примеру 2, но берут 0.2 г Fe3O4/ОУНТ/ПДФАК с содержанием железа [Fe]=33.5 масс. % (по данным АЭС-ИСП). Прекурсор подвергают ИК-излучению при Т=700°С. Пример 4 Способ получения нанокомпозита проводят аналогично примеру 1, но берут 0.04225 г Со(ООССН3)2⋅4H2O (содержание кобальта [Со]=5 масс. % относительно массы полимера). Прекурсор подвергают ИК-излучению в течение 5 мин. Пример 5 Способ получения нанокомпозита проводят аналогично примеру 1, но берут 0.0845 г Со(ООССН3)2⋅4H2O (содержание кобальта [Со]=10 масс. % относительно массы полимера) и 0.2 г Fe3O4/ОУНТ/ПДФАК с содержанием нанотрубок [ОУНТ]=1 масс. % (0.01 г). Прекурсор подвергают ИК-излучению при Т=750°С в течение 10 мин. Пример 6 Способ получения нанокомпозита проводят аналогично примеру 1, но берут 0.12675 г Со(ООССН3)2⋅4H2O (содержание кобальта [Со]=15 масс. % относительно массы полимера). Пример 7 Способ получения нанокомпозита проводят аналогично примеру 2, но берут 0.2 г Fe3O4/ОУНТ/ПДФАК с содержанием нанотрубок [ОУНТ]=2 масс. % (0.02 г). Прекурсор подвергают ИК-излучению в течение 10 мин. Пример 8 Способ получения нанокомпозита проводят аналогично примеру 5, но берут 0.2 г Fe3O4/ОУНТ/ПДФАК с содержанием нанотрубок [ОУНТ]=3 масс. % (0.03 г). Прекурсор подвергают ИК-излучению при Т=800°С. Пример 9 Способ получения нанокомпозита проводят аналогично примеру 6, но прекурсор подвергают ИК-излучению при Т=700°С в течение 8 мин. Пример 10 Способ получения нанокомпозита проводят аналогично примеру 1, но берут 0.0845 г Со(ООССН3)2⋅4H2O (содержание кобальта [Со]=10 масс. % относительно массы полимера). Пример 11 Способ получения нанокомпозита проводят аналогично примеру 3, но берут 0.2535 г Со(ООССН3)2⋅4H2O (содержание кобальта [Со]=30 масс. % относительно массы полимера). Прекурсор подвергают ИК-излучению при T=800°С. Пример 12 Способ получения нанокомпозита проводят аналогично примеру 11, но берут 0.0845 г Со(ООССН3)2⋅4H2O (содержание кобальта [Со]=10 масс. % относительно массы полимера). Прекурсор подвергают ИК-излучению при Т=750°С. Пример 13 Способ получения нанокомпозита проводят аналогично примеру 1, но берут 0.0845 г CoCO3⋅6H2O (содержание кобальта [Со]=10 масс. % относительно массы полимера). Пример 14 Способ получения нанокомпозита проводят аналогично примеру 1, но берут 0.1042 г Co(N03)2⋅6H2O (содержание кобальта [Со]=10 масс. % относительно массы полимера). Пример 15 Способ получения нанокомпозита проводят аналогично примеру 1, но берут 0.0872 г Со(СН3СОСН=С(СН3)O)2 (содержание кобальта [Со]=10 масс. % относительно массы полимера). Выбор растворителя из ДМФА, ДМСО или N-метилпирролидона практически не сказывается на свойствах полученного магнитного материала.

Реферат

Настоящее изобретение относится к группе изобретений: полимер-металл-углеродный нанокомпозитный электромагнитный материал, способ получения полимер-металл-углеродного нанокомпозитного электромагнитного материала. Полимер-металл-углеродный нанокомпозитный электромагнитный материал включает полимерную матрицу из полисопряженного полимера, в которой диспергированы кобальт- и железосодержащие магнитные наночастицы (МНЧ), закрепленные на одностенных углеродных нанотрубках (ОУНТ). В качестве полимерной матрицы материал содержит полидифениламин-2-карбоновую кислоту (ПДФАК). В качестве МНЧ - смесь магнитных наночастиц Co-Fe, γ-Fe, β-Со, Fe3C диаметром 20÷65 нм и диаметром 100÷350 нм. Суммарное содержание в указанном материале МНЧ 27-60 масс. % и содержание кобальта 5-30 масс. % от массы нанокомпозита Fe3O4/ОУНТ/ПДФАК, а ОУНТ 1-3 масс. % от массы мономера - дифениламин-2-карбоновой кислоты (ДФАК). Данный способ включает получение прекурсора удалением органического растворителя из магнитной жидкости при температуре 60-85°С и ИК-нагревом прекурсора в течение 2-10 мин в атмосфере аргона при температуре 700-800°С. Магнитная жидкость представляет собой стабильную суспензию нанокомпозита Fe3O4/ОУНТ/ПДФАК со структурой ядро-оболочка на основе полисопряженного полимера и магнитных наночастиц, в которой растворена соль Со (II) при содержании кобальта 5-30 масс. % от массы нанокомпозита Fe3O4/ОУНТ/ПДФАК. Технический результат – создание полимер-металл-углеродного нанокомпозитного электромагнитного материала с суперпарамагнитными свойствами, высокой намагниченностью насыщения, высокой электропроводностью и термостойкостью, который может быть использован в системах магнитной записи информации, медицине, как антистатические покрытия и материалы, поглощающие электромагнитное излучение, для создания датчиков и нанозондов, перезаряжаемых батарей, сенсоров, суперконденсаторов и других электрохимических устройств. 2 н.п. ф-лы, 20 ил., 1 табл., 15 пр.

Комментарии