Устройство для изготовления частиц и способ изготовления частиц - RU2758388C2

Код документа: RU2758388C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к устройству для изготовления частиц и способу изготовления частиц. Более конкретно, настоящее изобретение относится к устройству для изготовления частиц и способу изготовления частиц, позволяющих изготавливать частицы, имеющие заданный размер частиц и узкое распределение частиц по размерам.

УРОВЕНЬ ТЕХНИКИ

[0002] В качестве традиционного устройства для изготовления керамических микрочастиц и ему подобного известна центробежная распылительная сушилка. В качестве такой распылительной сушилки, например, была раскрыта распылительная сушилка, включающая в себя распылительный диск для распыления материала и камеру распылительной сушки, вмещающую распылительный диск (например, см. патентный документ 1).

СПИСОК ЛИТЕРАТУРЫ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0003]

[Патентный документ 1] JP-A-2006-326398

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ЗАДАЧА, РЕШАЕМАЯ ИЗОБРЕТЕНИЕМ

[0004] В распылительной сушилке, раскрытой в патентном документе 1, по-прежнему трудно в достаточной степени подавить колебание размера частиц, и имеется пространство для дальнейшего усовершенствования. Следовательно, существует большая потребность в разработке устройства для изготовления частиц, позволяющего изготавливать частицы, имеющие заданный размер частиц (средний размер частиц) и узкое распределение частиц по размерам (т.е. меньшее колебание размера частиц).

[0005] Для устройства для изготовления частиц с охлаждением распылением, как и для распылительной сушилки, существует большая потребность в разработке устройства для изготовления частиц с охлаждением распылением, позволяющего изготавливать частицы, имеющие заданный размер частиц и узкое распределение частиц по размерам.

[0006] Настоящее изобретение направлено на решение таких традиционных проблем, как описанные выше, и на обеспечение устройства для изготовления частиц и способа изготовления частиц, позволяющих изготавливать частицы, имеющие заданный размер частиц и узкое распределение частиц по размерам.

СРЕДСТВА ДЛЯ РЕШЕНИЯ ЗАДАЧИ

[0007] Настоящее изобретение обеспечивает следующие устройство для изготовления частиц и способ изготовления частиц.

[0008]

[1] Устройство для изготовления частиц включает в себя вращающийся диск, имеющий пластинчатый участок и цилиндрический участок, продолжающийся от пластинчатого участка, и участок подачи материала, расположенный над вращающимся диском и имеющий канал подачи материала, выполненный с возможностью подавать материал. На участке подачи материала канал подачи газа, выполненный с возможностью подавать газ, образован снаружи канала подачи материала, и газ, подаваемый из канала подачи газа, направляет материал, подаваемый из канала подачи материала, таким образом, что материал вступает в контакт с поверхностью цилиндрического участка.

[0009]

[2] В устройстве для изготовления частиц в соответствии с объектом [1] каждый из канала подачи материала и канала подачи газа представляет собой кольцевую щель, а канал подачи материала выполнен с возможностью подавать материал в форме пленки и кольцевой формы.

[0010]

[3] В устройстве для производства частиц в соответствии с объектом [2] канал подачи материала имеет большую ширину раскрытия, чем ширина раскрытия канала подачи газа.

[0011]

[4] В устройстве для изготовления частиц согласно любому из объектов [1]-[3] участок подачи материала включает в себя выпуклый участок, имеющий подводящую грань, выполненную с возможностью направлять материал вступать в контакт с поверхностью цилиндрического участка.

[0012]

[5] В устройстве для изготовления частиц согласно объекту [4] подводящая грань выпуклого участка имеет длину 1,5 мм или более, и длина в 6-25 раз превышает ширину раскрытия канала подачи газа.

[0013]

[6] В устройстве для изготовления частиц согласно любому из объектов [1]-[5] материал протекает по верхней грани пластинчатого участка, и верхняя грань имеет плоскую грань, параллельную направлению вращения вращающегося диска.

[0014]

[7] В устройстве для изготовления частиц согласно любому из объектов [1]-[6] материал выталкивается из канала подачи материала в вертикальном направлении.

[0015]

[8] Способ изготовления частиц с использованием устройства для изготовления частиц согласно любому из объектов [1]-[7] включает в себя этап подачи материала для подачи материала из канала подачи материала, в то время как газ подают из канала подачи газа таким образом, что газ направляет материал, чтобы вступать в контакт с поверхностью цилиндрического участка, и этап образования частиц для приведения материала в контакт с поверхностью цилиндрического участка, позволяя материалу образовывать жидкую пленку на вращающемся диске, и разгрузки материала в виде частиц из вращающегося диска. На этапе подачи материала массовое соотношение газа к материалу составляет 0,1-1,5.

ЭФФЕКТ ИЗОБРЕТЕНИЯ

[0016] Устройство для изготовления частиц настоящего изобретения позволяет изготавливать частицы, имеющие заданный размер частиц (средний размер частиц) и узкое распределение частиц по размерам.

[0017] Способ изготовления частиц настоящего изобретения использует устройство для изготовления частиц настоящего изобретения и, следовательно, позволяет изготавливать частицы, имеющие заданный размер частиц (средний размер частиц) и узкое распределение частиц по размерам.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0018]

Фиг. 1 представляет собой вид сечения, схематично показывающий вариант выполнения устройства для изготовления частиц настоящего изобретения.

Фиг. 2 представляет собой увеличенный вид сечения, схематично показывающий передний конец участка подачи материала устройства для изготовления частиц, показанного на фиг. 1.

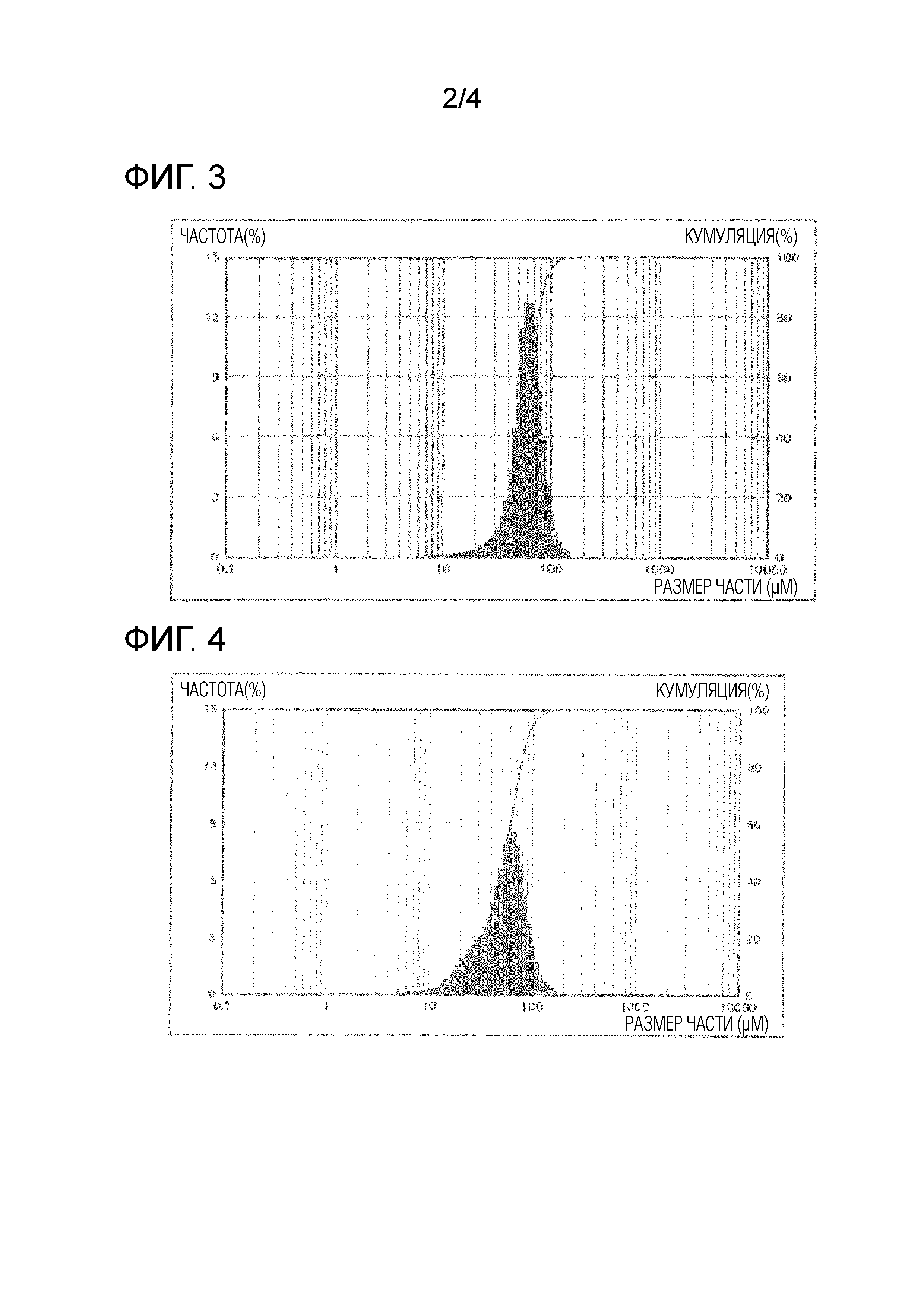

Фиг. 3 показывает распределение частиц по размерам в примере 1.

Фиг. 4 показывает распределение частиц по размерам в сравнительном примере 1.

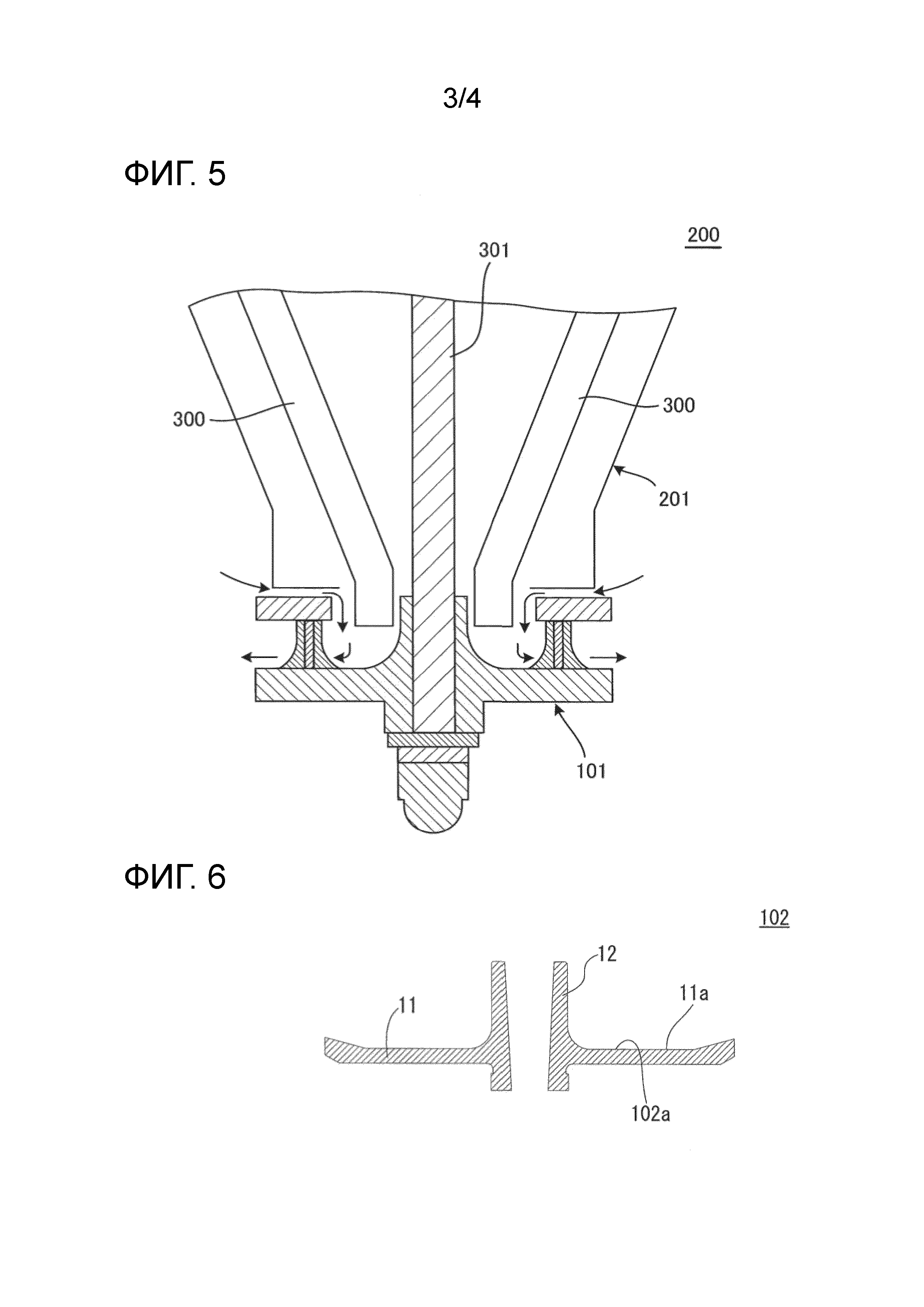

Фиг. 5 представляет собой схему, схематично иллюстрирующую воздушный поток в традиционном устройстве.

Фиг. 6 представляет собой вид сечения, схематично показывающий вращающийся диск в устройстве для изготовления частиц настоящего изобретения.

Фиг. 7 представляет собой вид сечения, схематично показывающий вращающийся диск в устройстве для изготовления частиц настоящего изобретения.

Фиг. 8 представляет собой вид сечения, схематично показывающий вращающийся диск в устройстве для изготовления частиц настоящего изобретения.

ВАРИАНТ ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

[0019] Варианты выполнения настоящего изобретения теперь будут описаны, но настоящее изобретение не имеет намерения быть ограниченным следующими вариантами выполнения. Другими словами, следует понимать, что те варианты выполнения, в которых изменения, улучшения или подобное, соответствующим образом добавленные к следующим вариантам выполнения на основе обычных знаний специалиста в данной области техники, также включены в объем охраны настоящего изобретения, не отступая от сущности настоящего изобретения.

[0020] (1) Устройство для изготовления частиц:

Вариантом выполнения устройства для изготовления частиц настоящего изобретения является устройство 100 для изготовления частиц, показанное на фиг. 1. Устройство 100 для изготовления частиц включает в себя вращающийся диск 10, имеющий пластинчатый участок 11 и цилиндрический участок 12, продолжающийся от пластинчатого участка 11, и включает в себя участок 20 подачи материала, расположенный над вращающимся диском 10 и имеющий канал 21 подачи материала, выполненный с возможностью подавать материал. На участке 20 подачи материала канал 22 подачи газа, выполненный с возможностью подавать газ, образован снаружи канала 21 подачи материала, и газ, подаваемый из канала 22 подачи газа, направляет материал, подаваемый из канала 21 подачи материала, таким образом, что материал вступает в контакт с поверхностью 12а цилиндрического участка 12.

[0021] Устройство 100 для изготовления частиц позволяет изготавливать частицы, имеющие заданный размер частиц (средний размер частиц) и узкое распределение частиц по размерам.

[0022] Традиционно материал, подаваемый на вращающийся диск, подается таким образом, чтобы стекать вниз по пластинчатому участку вращающегося диска, затем образует пленку на верхней грани пластинчатого участка и течет к краю вращающегося диска. Затем материал выгружается из вращающегося диска, когда образуются твердые частицы (капли жидкости). Во время этого процесса, приводящего к образованию частиц, к сожалению, получают большое колебание размера частиц по следующим причинам.

[0023] Во-первых, одной причиной, вызывающей колебание размера частиц, является вспучивание материала, подаваемого на вращающийся диск, из-за поверхностного натяжения материала и силы сдвига вращения вращающегося диска (распылительного диска). В настоящем изобретении для подавления вспучивания материала (1) используется газ для направления материала, выталкиваемого из участка подачи материала, прежде чем материал достигнет цилиндрического участка, а затем (2) на вращающийся диск прикладывается сила, так что газ прижимает материал к вращающемуся диску. В процессе могут использоваться различные материалы, имеющие различное поверхностное натяжение. Кроме того, различные размеры частиц заданы, и вращающийся диск настроен на различные скорости вращения. Даже в таких условиях, соответствующим образом изменяя количество энергии газа (количество потока и скорость потока газа), материал может быть предотвращен от возникновения вспучивания (т.е. можно управлять условиями протекания материала).

[0024] Вспучивание означает состояние, в котором материал, по-видимому, прыгает или катится по вращающемуся диску, и когда возникает вспучивание, часть подаваемого материала не образует жидкую пленку на вращающемся диске. Вспучивание материала также именуется выплескиванием материала.

[0025] Кроме того, когда вспучивание подавляется, материал не прилипает и не высыхает на участке подачи материала или вращающемся диске для образования деформированных веществ. Деформированные вещества требуется извлечь в многих случаях для более высокого качества полученных продуктов. Хотя сравнительно крупные деформированные вещества могут быть удалены через сито или подобным образом, чрезвычайно трудно удалить вещества, имеющие размеры, по существу, такие же или меньшие, чем заданный размер частиц, через сито или подобным образом.

[0026] Другой причиной, вызывающей колебание размера частиц, является большее колебание толщины жидкой пленки, протекающей по верхней грани пластинчатого участка. Предполагается, что большее изменение толщины жидкой пленки вызвано потоком воздуха, создаваемым между участком подачи материала и вращающимся диском.

[0027] Другими словами, турбулентный воздушный поток может воздействовать на материал до достижения пластинчатого участка. "Турбулентный воздушный поток" включает в себя воздушный поток, создаваемый вращением вращающегося диска с высокой скоростью, и, в частности, включает в себя воздушный поток, который собирается вокруг центра вращающегося диска, а затем выходит за пределы вращающегося диска. Фиг. 5 показывает устройство 200, включающее в себя традиционный вращающийся диск 101. На вращающемся диске 101, как показано стрелками, воздух собирается вокруг (всасывается в направлении) центра вращающегося диска 101, затем течет на вращающийся диск 101 и выбрасывается за пределы вращающегося диска 101. На воздушном потоке, например, материал перед достижением вращающегося диска может приземлиться на внешнюю область вращающегося диска (область с высокой силой сдвига) турбулентным потоком, или материал перед достижением вращающегося диска может образовывать капли жидкости. В таком состоянии материал может вызывать вспучивание. Толщина жидкой пленки постепенно уменьшается от центра к краю вращающегося диска. В настоящем описании понятие "турбулентный поток" включает в себя помимо значения турбулентного потока в механике жидкости турбулентный поток воздуха. Например, турбулентный поток включает в себя нерегулярные воздушные потоки, флуктуирующие воздушные потоки, воздушные потоки с различными скоростями потока и большой поток с вихрем.

[0028] Устройство 200 включает в себя участок 201 подачи материала над вращающимся диском 101, а участок 201 подачи материала имеет тракт 300 подачи материала и вращающийся вал 301.

[0029] Настоящее изобретение может предотвратить возникновение вспучивания в материале и предотвратить воздействие турбулентного воздушного потока на материал, тем самым предотвращая большее колебание размера частиц.

[0030] В настоящем описании понятие ʺгаз, направляющий материалʺ означает, что газ изменяет направление потока материала в заданном направлении (изменяет направление потока материала).

[0031] (1-1) Участок подачи материала:

Участок 20 подачи материала расположен над вращающимся диском 10 и имеет канал 21 подачи материала, выполненный с возможностью подавать материал. Более конкретно, участок 20 подачи материала включает в себя основной корпус 31 устройства, имеющий на торце 20a канал 21 подачи материала, выполненный с возможностью подавать материал, и включает в себя вращающийся вал 32, выступающий от торца 20a основного корпуса 31 устройства и выполненный с возможностью вращаться вокруг оси выступающего направления. Участок 20 подачи материала дополнительно имеет тракт 26 подачи материала, сообщающийся с каналом 21 подачи материала, и материал должен проходить через тракт 26 подачи материала. "Материал" означает материал в жидкой форме (жидкий материал) и включает в себя суспензию и тому подобное, содержащие твердые частицы.

[0032] Участок 20 подачи материала дополнительно имеет за пределами канала 21 подачи материала канал 22 подачи газа, выполненный с возможностью подавать газ. Участок 20 подачи материала также имеет тракт 27 подачи газа, сообщающийся с каналом 22 подачи газа, и газ для направления материала подается через тракт 27 подачи газа. Газ, подаваемый из канала подачи газа, не только направляет материал, но также функционирует как воздушный слой для предотвращения возникновения вспучивания материала или для подавления турбулентного воздушного потока. Другими словами, хотя поток воздуха снаружи к центру вращающегося диска (стрелки на фиг. 1) может быть образован, газ, подаваемый из канала подачи газа, может предотвратить воздушный поток от возникновения дефектов, включая вспучивание материала.

[0033] Каждый из канала подачи материала и канала подачи газа предпочтительно представляет собой кольцевую щель. Кольцевая щель более предпочтительно круглая. Из канала подачи материала, имеющего такую форму, подается материал в форме пленки и кольцевой формы. Каждый из канала подачи материала и канала подачи газа в качестве круглой щели представляет собой предпочтительно круг вокруг центральной оси вращающегося вала. При наличии круглых щелей устройство может более удовлетворительно предотвращать вспучивание материала и может образовывать более однородную жидкую пленку на вращающемся диске. В результате устройство позволяет изготавливать частицы, имеющие более узкое распределение частиц по размерам.

[0034] Канал подачи материала в виде кольцевой щели предпочтительно имеет большую ширину H1 раскрытия, чем ширина H2 раскрытия канала подачи газа в виде кольцевой щели. С такой конструкцией устройство может удовлетворительно предотвращать вспучивание материала и может образовывать более равномерную жидкую пленку.

[0035] Материал предпочтительно выталкивается из канала подачи материала в вертикальном направлении. После того как материал выталкивается (подается) в таком направлении, его направление предпочтительно изменяется газом, подаваемым из канала подачи газа. С помощью такого управления направление материала, выталкиваемого из канала подачи материала, легко регулируется. Если материал, выталкиваемый из канала подачи материала, предназначен для непосредственного контакта с цилиндрическим участком, материал до достижения цилиндрического участка подвергается воздействию вышеупомянутого "турбулентного воздушного потока" и образует волнистую жидкую пленку микроскопически. Следовательно, такое состояние может, к сожалению, вызывать большое колебание размера частиц капель жидкости. Таким образом, газ, подаваемый из канала подачи газа, не только направляет материал, но выполняет функцию предотвращения воздействие на материал вышеуказанного ʺтурбулентного воздушного потокаʺ.

[0036] Участок 20 подачи материала предпочтительно включает в себя выпуклый участок 29, имеющий подводящую грань 28, выполненную с возможностью направлять материал для вступления в контакт с поверхностью 12а цилиндрического участка 12 вращающегося диска 10 и для протекания вдоль поверхности 12а. С таким выпуклым участком 29 устройство может более точно задавать направление потока материала, выталкиваемого из канала подачи материала. Кроме того, создается эффект эжектора, потому отверстие канала подачи материала имеет отрицательное давление, и материал подается с более равномерной толщиной. Подводящая грань выпуклого участка представляет собой скошенную грань, имеющую меньший диаметр, обращенный к вращающемуся диску.

[0037] Угол подводящей грани выпуклого участка может быть соответственно установлен и предпочтительно такой же, как угол выталкивания газа, подаваемого из канала подачи газа.

[0038] Угол направленного материала не ограничен конкретными углами, и угол к центральной оси вращающегося вала 32 может составлять от 0 до 60° или от 10 до 60° и может быть предпочтительно от 15 до 45°. Когда угол материала находится в пределах диапазона, материал может быть удовлетворительно предотвращен от возникновения вспучивания. Если угол материала превышает верхний предел, то материал может вызвать вспучивание. Нижний предел угла материала может составлять около 10° с точки зрения удобства изготовления устройства, например.

[0039] Подводящая грань выпуклого участка предпочтительно имеет длину L 1,5 мм или более. В этом состоянии длина L подводящей грани выпуклого участка предпочтительно в 6-25 раз превышает ширину H2 раскрытия канала подачи газа и более предпочтительно в 10-20 раз. Когда подводящая грань имеет длину L в таком диапазоне, материал имеет более равномерную толщину. Если подводящая грань выпуклого участка имеет длину L меньше, чем нижний предел, турбулентный поток может создаваться вокруг канала подачи материала, и эффект эжектора может быть недостаточно достигнут. Кроме того, материал может протекать главным образом от положения, способствующего потоку (подаваемое количество материала значительно меняется). Это может вызывать колебание жидкой пленки, и, таким образом, может быть затруднительно выдать материал, имеющий равномерную толщину. Если подводящая грань выпуклого участка имеет длину L большую, чем верхний предел, расстояние материала до вращающегося диска становится длинным, таким образом, материал с высокой вероятностью вызовет вспучивание, или на материал с высокой вероятностью будет воздействовать турбулентный поток. Если подводящая грань выпуклого участка имеет длину L менее 1,5 мм, то преимущества настоящего изобретения могут быть недостаточно достигнуты.

[0040] Длина подводящей грани выпуклого участка означает длину подводящей грани в таком поперечном сечении (поперечном сечении, ортогональном направлению вращения вращающегося диска), как показано на фиг. 1. Длина подводящей грани выпуклого участка подразумевает под собой длину в вышеуказанном поперечном сечении, на плоскости продолжающуюся в том же направлении, что и направление подачи (угол выталкивая) газа, подаваемого из канала подачи газа.

[0041] (1-2) Вращающийся диск:

Вращающийся диск 10 включает в себя пластинчатый участок 11 и цилиндрический участок 12, продолжающийся от пластинчатого участка 11. Цилиндрический участок 12 представляет собой участок, продолжающийся к торцу 20а и частично охватывающий вращающийся вал 32. В настоящем изобретении "цилиндрический участок" представляет собой участок, выступающий от пластинчатого участка 11 в направлении торца 20а участка 20 подачи материала, и конкретно не ограничен до тех пор, пока материал подается таким образом, чтобы вступать в контакт с поверхностью цилиндрического участка.

[0042] Вращающийся диск 10 соединен с ведущим концом вращающегося вала 32, вращаемого приводным устройством, и предназначен для вращения. Вращение вращающегося вала 32 вокруг своей оси позволяет вращающемуся диску 10 вращаться. Материал, подаваемый на такой вращающийся диск 10, начинает вращаться в соответствии с вращением вращающегося диска и перемещается к внешней стороне вращающегося диска за счет центробежной силы. По мере того как материал перемещается к внешней стороне вращающегося диска, материал имеет более высокие скорости (и скорость в направлении вращения, и скорость перемещения к внешней стороне), чтобы образовывать более тонкую жидкую пленку (т.е. жидкая пленка имеет меньшую толщину от центра к краю вращающегося диска), и выгружается в виде капель жидкости с края диска. Другими словами, когда материал подается из участка 20 подачи материала на вращающийся диск 10, капли жидкости материала распыляются из вращающегося диска 10 за счет центробежной силы, создаваемой вращением вращающегося диска 10. Следовательно, путем подачи материала не на пластинчатый участок 11 вращающегося с высокой скоростью вращающегося диска 10, а на поверхность цилиндрического участка 12, можно уменьшить воздействие контакта материала с вращающимся диском 10. В результате, материал можно предотвратить от возникновения вспучивания, и жидкую пленку, образованную на вращающемся диске 10, можно предотвратить от колебания толщины (т.е., может быть предотвращена жидкая пленка, имеющая волнистую поверхность, когда жидкая пленка наблюдается в поперечном сечении, взятом вдоль направления толщины жидкой пленки, например). Другими словами, позволяя материалу протекать таким образом, чтобы вступать в контакт с поверхностью цилиндрического участка 12, можно более определенно предотвратить такие проблемы, как волнистая поверхность жидкой пленки.

[0043] Материал течет по верхней грани 11а пластинчатого участка 11, и верхняя грань предпочтительно имеет плоскую грань (гладкую грань), предпочтительно имеет плоскую грань, продолжающуюся вдоль направления вращения вращающегося диска 10, и более предпочтительно имеет плоскую грань, параллельную направлению вращения вращающегося диска 10. Когда верхняя грань 11а имеет такую плоскую грань, как указано выше, жидкая пленка, образованная на вращающемся диске 10, вряд ли будет иметь волнистую поверхность, а жидкая пленка образуется таким образом, чтобы иметь толщину, которая постепенно уменьшается от центра к краю. Верхняя грань 11а на фиг. 1 представляет собой плоскую грань, параллельную направлению вращения вращающегося диска 10.

[0044] В качестве вращающегося диска может быть надлежащим образом принят традиционный вращающийся диск. Например, может быть принят вращающийся диск, имеющий множество распылительных роликов (таких как вращающийся диск 101 устройства 200, показанного на фиг. 5), или вращающийся диск, не имеющий распылительного ролика, как показано на фиг. 1 (который называют тарельчатым вращающимся диском). Вращающийся диск, не имеющий распылительного ролика, как показано на фиг. 1, является предпочтительным. Когда такой вращающийся диск принят, могут быть изготовлены частицы, имеющие более узкое распределение частиц по размерам.

[0045] Тарельчатый вращающийся диск представляет собой, например, вращающийся диск, включающий в себя пластинчатый участок, имеющий плоскую грань, продолжающуюся вдоль направления вращения вращающегося диска. "Продолжающийся вдоль направления вращения" включает в себя не только корпус, параллельный направлению вращения, но и корпус, наклоненный к направлению вращения (корпус со скошенной гранью).

[0046] Примеры тарельчатого вращающегося диска включают в себя вращающиеся диски 102-104, показанные на фигурах 6-8. Вращающийся диск 102, показанный на фиг. 6, имеет форму, в которой пластинчатый участок 11 имеет направленную вверх периферийную часть по сравнению с вращающимся диском 10, показанным на фиг. 1, а верхняя грань 11а на фиг. 6 имеет плоскую грань 102а, параллельную направлению вращения вращающегося диска 102. Вращающийся диск 103, показанный на фиг. 7, имеет форму, в которой пластинчатый участок 11 продолжается вверх к его периферийной части, а верхняя грань 11а на фиг. 7 имеет плоскую грань 103а, продолжающуюся вдоль направления вращения вращающегося диска 102. Таким образом, плоская грань 103a представляет собой скошенную грань. Вращающийся диск 104, показанный на фиг. 8, имеет форму, в которой пластинчатый участок 11 продолжается вниз к его периферийной части. Таким образом, пластинчатый участок 11 имеет зонтичную форму. Верхняя грань 11а на фиг. 8 имеет плоскую грань 104а, продолжающуюся вдоль направления вращения вращающегося диска 104. Таким образом, плоская грань 104a представляет собой скошенную грань. Фигуры 6-8 представляют собой виды, схематично показывающие поперечные сечения, как на фиг. 1, и только показывают вращающиеся диски.

[0047] Вращающийся диск обычно имеет диаметр от около 50 до 350 мм.

[0048] (1-3) Другие элементы:

Снаружи вращающегося диска может быть включена тепловая сушилка, выполненная с возможностью греть и сушить твердые частицы (капли жидкости), распыленные с вращающегося диска.

[0049] В качестве тепловой сушилки может использоваться тепловая сушилка, включающая в себя внутреннее пространство, в котором размещен вращающийся диск, и дополнительно включающая в себя участок подачи газа для подачи горячего ветра (высокотемпературного газа) во внутреннее пространство. На дне тепловой сушилки может быть обеспечен улавливающий карман для сбора высушенных и отвержденных твердых частиц.

[0050] Материал, применяемый в устройстве для изготовления частиц настоящего изобретения, конкретно не ограничен. Например, можно использовать очищенные химические материалы, материалы электронных компонентов, материалы батареек, пищевые продукты, лекарства и другие различные материалы.

[0051] Газ, используемый в устройстве для изготовления частиц настоящего изобретения, конкретно не ограничен. Например, водяной пар, сжатый воздух, газообразный азот, газообразный аргон, газообразный диоксид углерода или тому подобное могут быть использованы надлежащим образом.

[0052] (2) Способ изготовления частиц (использование устройства для изготовления частиц настоящего изобретения):

Способ изготовления частиц настоящего изобретения представляет собой способ изготовления частиц с использованием устройства для изготовления частиц и включает в себя этап подачи материала, на котором подают материал из канала подачи материала, в то время как газ подают из канала подачи газа таким образом, что газ направляет материал, чтобы вступать в контакт с поверхностью цилиндрического участка, и этап образования частиц, на котором приводят материал в контакт с поверхностью цилиндрического участка, позволяя материалу образовывать жидкую пленку на вращающемся диске, и выпускают материал в виде частиц из вращающегося диска. На этапе подачи материала массовое соотношение газа к материалу (масса газа/масса материала) составляет 0,1-1,5.

[0053] Такой способ изготовления частиц позволяет изготавливать частицы, имеющие заданный размер частиц и узкое распределение частиц по размерам.

[0054] Масса материала - это величина, которая определяет массу материала, подаваемого в течение заданного промежутка времени (удельный вес жидкости). Масса газа представляет собой величину количества газа, подаваемого в течение одного и того же промежутка времени измерения, измеренного с помощью проволочного термоанемометра или тому подобного, а затем преобразованного в массу.

[0055] (2-1) Этап подачи материала:

На этом этапе материал подается из канала подачи материала, в то время как газ подается из канала подачи газа таким образом, что газ направляет материал, чтобы вступать в контакт с поверхностью цилиндрического участка.

[0056] На этом этапе массовое соотношение газа к материалу (масса газа/масса материала) составляет 0,1-1,5, как описано выше, предпочтительно 0,4-1,3 и более предпочтительно 0,6-1,0. В таком состоянии могут быть изготовлены частицы, имеющие средний размер частиц в заданном диапазоне, и частицы, имеющие узкое распределение частиц по размерам. Если соотношение меньше нижнего предела, материал может вызывать вспучивание. Если соотношение превышает верхний предел, то вращающийся диск, к которому выдувается материал, может быть изношен. Кроме того, вероятнее всего будут иметь место потери подаваемого газа.

[0057] На этом этапе материал (жидкий материал) конкретно не ограничен, и может использоваться суспензия или тому подобное. В качестве жидкого материала можно использовать материал, имеющий вязкость жидкости от 1 до 10 000 мПа·с, предпочтительно использовать материал, имеющий вязкость жидкости от 1 до 1000 мПа·с, более предпочтительно использовать материал, имеющий вязкость жидкости от 1 до 500 мПа·с, и особенно предпочтительно использовать материал, имеющий вязкость жидкости от 1 до 350 мПа·с. Вязкость жидкости материала не ограничена вышеуказанным диапазоном.

[0058] Вязкость жидкости материала определяют вискозиметром Брукфилда.

[0059] Давление подачи газа не ограничено конкретными значениями и может составлять от 0,005 до 0,2 МПа или от 0,06 до 0,14 МПа. В таком состоянии могут быть изготовлены частицы, имеющие средний размер частиц в заданном диапазоне, и частицы, имеющие узкое распределение частиц по размерам.

[0060] (2-2) Этап образования частиц:

На этом этапе материал приводится в контакт с поверхностью цилиндрического участка, течет вдоль поверхности, затем образует жидкую пленку на вращающемся диске и выгружается в виде частиц из вращающегося диска.

[0061] На этом этапе скорость вращения вращающегося диска не ограничена конкретными значениями и может надлежащим образом контролироваться. Например, скорость вращения вращающегося диска может быть установлена на 5,000-25,000 оборотов в минуту или на 7,500-18,500 оборотов в минуту. Установкой скорости вращения вращающегося диска в указанном выше диапазоне могут быть изготовлены частицы, имеющие средний размер частиц в заданном диапазоне, и частицы, имеющие узкое распределение частиц по размерам.

[0062] Устройство для изготовления частиц настоящего изобретения может также быть использовано в качестве устройства для изготовления частиц с охлаждением распылением (распылительного охладителя). Таким распылительным охладителем вещество, такое как воск, расплавленный теплом, можно распылить в микрочастицы, и микрочастицы могут быть охлаждены и отверждены, производя частицы. Распылительный охладитель позволяет изготавливать микрокапсулы путем смешивания основного вещества, такого как лекарственное средство, в расплавленном веществе.

(Примеры)

[0063] Настоящее изобретение будет далее конкретно описано на основе примеров и сравнительных примеров, но настоящее изобретение не должно ограничиваться этими примерами и сравнительными примерами.

[0064] (Пример 1)

Устройство для изготовления частиц, как показано на фиг. 1, было использовано для изготовления частиц. Устройство для изготовления частиц включало в себя вращающийся диск, имеющий плоский пластинчатый участок и цилиндрический участок, продолжающийся от пластинчатого участка. Пластинчатый участок имел верхнюю грань, по которой протекал материал, а верхняя грань была плоской гранью, параллельной направлению вращения вращающегося диска.

[0065] Каждый из канала подачи материала и канала подачи газа представлял собой кольцевую щель. Канал подачи материала имел большую ширину раскрытия, чем ширина раскрытия канала подачи газа. В частности, ширина раскрытия канала подачи материала составляла 0,5 мм, а ширина раскрытия канала подачи газа составляла 0,25 мм.

[0066] Материал выталкивался из канала подачи материала в вертикальном направлении и затем направлялся газом под заданным углом. Угол направленного материала составлял 15° к центральной оси вращающегося вала.

[0067] Участок подачи материала устройства для изготовления частиц включал в себя выпуклый участок, имеющий подводящую грань для направления материала для вступления в контакт с поверхностью цилиндрического участка, и угол подводящей грани составлял 15° к центральной оси вращающегося вала. Подводящая грань выпуклого участка имела длину 3,5 мм, и длина была в 14 раз больше ширины раскрытия канала подачи газа (кольцевой щели).

[0068] Материал, направляемый газом (материал в виде пленки и кольцевой формы), подавался таким образом, чтобы вступать в контакт с поверхностью цилиндрического участка. При этом вращающийся диск имел диаметр 125 мм, а скорость его вращения составляла 8000 об/мин.

[0069] В качестве материала использовалась смешанная жидкость глинозема и воды (вязкость 265 мПа·с) и подавалась со скоростью 55 кг/час при температуре подачи 19°С. В качестве газа использовался воздух. Массовое соотношение газа к материалу составляло 0,8. Давление подачи воздуха составляло 0,1 МПа. Масса газа определялась как количество газа, подаваемого в течение одного и того же промежутка времени измерения с использованием проволочного термоанемометра.

[0070] Распределение изготовленных частиц по размерам определялось с помощью оптического стола Microtrac MT3200 (сухого) производства NIKKISO. Результат измерения распределения частиц по размерам показан на фиг. 3. "Сухой" означает измерение в сухой системе.

[0071] В полученном распределении частиц по размерам 50% кумулятивного размера частиц составляло 60 мкм, а стандартное отклонение (SD) составляло 17,08 мкм. В настоящем описании стандартное отклонение (SD) рассчитывалось в соответствии с формулой: (d84% - d16%)/2, где d84% - размер частиц (мкм) при 84% на кумулятивной кривой, а d16% - размер частиц (мкм) при 16% на кумулятивной кривой.

[0072] В примере не наблюдалось ни адгезии материала, вызванной вспучиванием материала, ни большого колебания толщины жидкой пленки.

[0073] (Пример 2)

Из условий, приведенных в примере 1, длина подводящей грани выпуклого участка была установлена в ʺ5,6 разаʺ большей ширины раскрытия канала подачи газа (кольцевой щели), и визуально наблюдалось небольшое колебание толщины пленки жидкости.

[0074] В результате предполагается, что вышеуказанное условие не расширяет распределение частиц по размерам так, как в традиционных устройствах, но, вероятно, расширяет распределение частиц по размерам.

[0075] (Сравнительный пример 1)

Традиционное устройство для изготовления частиц (распылитель ʺOCA111ʺ производства Ohkawara Kakohki Co., Ltd., оснащенный "Disk МС-125" производства Ohkawara Kakohki Co., Ltd.) использовалось для изготовления частиц.

[0076] В качестве материала использовался по существу тот же материал, что и в примере 1, и материал подавался из двух труб подачи жидкости со скоростью 55 кг/час при температуре подачи 19°C. Вращающийся диск имел диаметр 125 мм и скорость его вращения составляла 8800 об/мин.

[0077] Распределение изготовленных частиц по размерам определялось таким же образом, как и в примере 1. Результат измерения распределения частиц по размерам показан на фиг. 4.

[0078] В полученном распределении частиц по размерам 50% кумулятивного размера частиц составляло 55 мкм, а стандартное отклонение (SD) составляло 25.38 мкм.

[0079] Результаты примеров 1 и 2 показывают, что использование устройства для изготовления частиц настоящего изобретения позволяет изготавливать частицы, имеющие заданный размер частиц (средний размер частиц около 60 мкм) и более узкое распределение частиц по размерам, чем в случае использования традиционного устройства (сравнительный пример 1).

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

[0080] Устройство для изготовления частиц настоящего изобретения может быть использовано в качестве устройства для изготовления микрочастиц или тому подобного. Способ изготовления частиц настоящего изобретения может быть принят в качестве способа изготовления микрочастиц или тому подобного.

ОПИСАНИЕ ССЫЛОЧНЫХ ПОЗИЦИЙ

[0081] 10, 101, 102, 103, 104: вращающийся диск, 11: пластинчатый участок, 11а: верхняя грань, 12: цилиндрический участок, 12а: поверхность цилиндрического участка, 20: участок подачи материала, 20а: торец участка подачи материала, 21: канал подачи материала, 22: канал подачи газа, 26: тракт подачи материала, 27: тракт подачи газа, 28: подводящая грань, 29: выпуклый участок, 31: основной корпус устройства, 32: вращающийся вал, 100: устройство для изготовления частиц, 200: (традиционное) устройство, 102a, 103a, 104a: плоская грань, 201: участок подачи материала, 300: тракт подачи материала, 301: вращающийся вал, H1: ширина раскрытия канала подачи материала, H2: ширина раскрытия канала подачи газа.

Реферат

Изобретение относится к устройству для изготовления частиц и к способу изготовления частиц с использованием этого устройства. Устройство для изготовления частиц включает в себя вращающийся диск, имеющий пластинчатый участок и цилиндрический участок, проходящий от пластинчатого участка, и включает в себя участок подачи материала, расположенный над вращающимся диском и имеющий канал подачи материала, выполненный с возможностью подавать жидкий материал. В участке подачи материала канал подачи газа, выполненный с возможностью подавать газ, образован снаружи канала подачи материала. Каждый из канала подачи материала и канала подачи газа представляет собой кольцевую щель, и канал подачи материала выполнен с возможностью подачи материала в форме пленки и кольцевой формы. Газ, подаваемый из канала подачи газа, направляет материал, подаваемый из канала подачи материала, таким образом, что материал вступает в контакт с поверхностью цилиндрического участка. Способ изготовления частиц включает в себя: этап подачи материала, на котором материал подают из канала подачи материала, в то время как газ подают из канала подачи газа таким образом, что газ направляет материал, для вступления в контакт с поверхностью цилиндрического участка; и этап образования частиц, на котором приводят материал в контакт с поверхностью цилиндрического участка, позволяя материалу образовывать жидкую пленку на вращающемся диске, и выпускают материал в виде частиц из вращающегося диска. На этапе подачи материала массовое соотношение газа к материалу составляет 0,1-1,5. Устройство для изготовления частиц позволяет изготавливать частицы, имеющие заданный размер частиц и узкое распределение частиц по размерам. 2 н. и 5 з.п. ф-лы, 8 ил., 2 пр.

Комментарии