Способ увеличения выхода этилена и пропилена на установке получения пропилена - RU2701018C2

Код документа: RU2701018C2

Чертежи

Описание

Настоящее изобретение в целом относится к увеличению выхода этилена и пропилена на установке целевого получения пропилена.

Известны такие установки целевого получения пропилена, как Oleflex компании UOP и Catofin компании Lumm США. Участок регенерации продукта типичной установки целевого получения пропилена с применением обычных сепараторов включает взаимосвязанную, последовательную работу следующих установок: а) башенного охладителя; б) компрессора; в) деэтанизатора; г)пропиленоотгонной колонны и д) депропанизатора. В таких установках, как правило, происходит высокий, до 2% продукта, переход углеводородов с двумя и тремя атомами углерода (этан, этилен, пропан и пропилен) в поток менее ценного газообразного топлива. Для указанных типичных установок, производительность которых составляет 550 килотонн в год (kta), потеря углеводородов с двумя и тремя атомами углерода составляет почти 10 килотонн в год. При текущих ценах на такие углеводороды потери для газообразного топлива составляют более 10 миллионов долларов США в год.

Разделение потоков углеводородов с одним (C1) и двумя (C2) атомами углерода от материала с тремя и более (C3+) атомами углерода широко распространено. Как описано в Ethylene, H. Zimmerman et al, Ullman’s Encyclopedia of Industrial Chemistry, Online ISBN: 9783527306732, обычно в зонах фракционирования углеводородов в установках получения олефинов применяют криогенные системы деметанизатора, деэтанизатора и депропанизатора. Температура подаваемого в деметанизатор сырья может быть различной, однако, как правило, составляет примерно -100°С, а давление от 400 до 500 psia (2,76 – 3,45 МПа). Остаточный продукт в верхней части содержит водород, СО, метан и небольшие количества углеводородов C2.

Деэтанизаторы также известны в данной области техники. На линиях фракционирования, начинающихся с деметанизатора, после деметанизатора, как правило, следует деэтанизатор. В деэтанизатор поступает концентрированный поток углеводородов С2 для флегмы. Например, в патенте США 5421167 предложен способ улучшенной регенерации олефинов, в котором вводят поток жидких углеводородов для улучшения конденсации в условиях охлаждения пропилена. В патенте США 5152148 предложен способ удаления пропана, в котором используют содержимое нижней части депропанизатора для дефлегмации деэтанизатора с целью улучшения регенерации пропана. В патентной заявке США 20020198430 предложен способ очистки этилена, который обеспечивает улучшенную регенерацию, но в котором также применяют деэтанизатор и деметанизатор. В документе РСТ WO2008005518 описан способ регенерации пропана, в котором исходный газ под высоким давлением охлаждается и расширяется для конденсации исходного газа в жидкость, обогащенную компонентами С2+, которую используют для дефлегмации деэтанизатора.

Для разделения углеводородов существуют различные способы абсорбции. Например, в патенте США 5414168 описан способ регенерации очищенного водорода; в патентной заявке США 20020174679 предложена система охлаждения установки получения этилена; в патенте США 6712880 описан криогенный способ с применением абсорбционной колонны высокого давления.

Существует также несколько способов выделения газов из сжиженного природного газа (LNG) - в частности, для выделения газоконденсата (NGL, C2 и высшие компоненты) из природного газа. Например, в патенте США 6604380 и патенте США 8434325 описаны способы переработки LNG и регенерации NGL из потока LNG. В заявке на патент США 20060042312 описан способ извлечения этана и более тяжелых углеводородов из LNG путем экстракции углеводородов С2+ из LNG с использованием теплообменников, ректификационной колонны, при этом особое внимание уделено тем стадиям переработки, в результате которых уменьшается потребность в сжатии. В патентной заявке США 20080000265 предложен способ регенерации NGL из LNG путем разделения подаваемого материала для подачи сырья и нагрева частей ректификационной колонны. В патентной заявке США 20080083246, в которой использован способ кондиционирования газа для регенерации С2+ из LNG, описан способ тепловой интеграции с применением турбокомпрессора/детандера.

Типичная газоперерабатывающая установка для регенерации NGL включает деметанизатор и деэтанизатор. Это способствует фракционированию газа на поток остаточного газа, поток, обогащенный С2, и поток, обогащенный С3 (в нижних частях деэтанизатора). В патенте США 7051553 описан общий способ регенерации NGL с двумя колоннами. Двухколонная установка регенерации NGL включает абсорбер и ректификационную колонну, при этом в абсорбер поступают два охлажденных потока флегмы, причем один поток флегмы содержит часть NGL в виде пара, а другой поток флегмы содержит ненасыщенную флегму, обеспеченную в верхней части ректификационной колонны. Указанные типы конфигураций используют для модернизации существующих установок NGL и, как правило, обеспечивают регенерацию С3 по меньшей мере 99% и высокую регенерацию С2 (90%). Другие примеры включают США5566554, США4714487, США4456461, США4270940, США4454460, WO2009140070, WO2009103715, WO2008005518, WO2006123240, AU2002338248, WO2006031362/AU2005285436, WO2006049515 и CA2593886.

Известно также применение турбодетандера как части криогенной системы для регенерации С2 и С3 отдельно от газообразного топлива. Как правило, разделение обеспечено колонной деметанизатора, как предложено, например, в документах WO2012087740, США20110005273, США5771712, США5890378, США5953935, США6311516, США4869740, США4895584, а также WO2013056267, WO2012177749, WO2012087740, WO2004065868, AU2004319953, WO2005114076/AU2004319953, AU2005241455, WO2006036441, WO2006039172, WO2007008254, CA1069817, CA2511403, CA2549942, CA2662803, CA2667429, GB1475475, GB2102931, GB2324536, США42722969, США20130074542 и WO1998050742.

Существует несколько усовершенствованных способов охлаждения, отличающихся от описанных выше тем, что в них не используют поток концентрированных компонентов C2 для фракционирования восходящего пара для обеспечения разделения на газообразное топливо и пар компонентов С2. Такие способы включают в том числе описанные в документах CA2793469, США3568460, США5361589 и США20060021377. Другие примеры, в которых особое внимание уделено экстракции и переработке отходящих газов, отличаются таким же образом и включают США4556404, AU2005276970, США20120151962 и США20060021914. Существуют другие способы, в которых необходимо проведение химической реакции, в том числе, например, описанные в EP825245, США39229924, США3929925, США4182925, США20040176646 и США20050107650.

В документе США 5551972 (Wood и др.) предложен способ абсорбции для разделения потока исходного газа, содержащего компоненты, обладающие различной летучестью, например, летучие (легкие) компоненты, компоненты со средней летучестью и наименее летучие (тяжелые) компоненты. Способ включает три последовательные стадии. На первой стадии исходный поток газа вступает в контакт в абсорбере с образующимся внутри жидким потоком регенерированного растворителя с получением легкого газообразного продукта, состоящего преимущественно из легких компонентов, содержащихся в исходном потоке, и потока обогащенного растворителя, содержащего значительную часть средних и тяжелых компонентов исходного потока. На этой стадии можно применять абсорбционную колонну, в которой исходный газ поступает в верхнюю часть колонны и имеет противоточный контакт с абсорбционным растворителем, стекающим в нижнюю часть колонны. На второй стадии испаряют поток насыщенного растворителя при пониженном давлении в зоне испарения с получением потока промежуточного газообразного продукта, состоящего преимущественно из средних компонентов и потока регенерированного растворителя. На указанной второй стадии можно использовать один или несколько испарителей, смешанных последовательно и работающих при пониженном давлении без подачи внешнего тепла. На третьей стадии поток регенерированного растворителя направляют из зоны испарения в абсорбер. Поток регенерированного растворителя преимущественно состоит из тяжелых компонентов исходного потока.

В документе США5551972 описан абсорбционный способ выделения азота из потока природного газа и/или регенерации водорода из потока нефтезаводского и/или нефтехимического газа. В документе описано применение образующегося в системе растворителя. В документе США5551972 описано получение растворителя для абсорбции путем испарения легких компонентов потока из нижней части абсорбера и состоящего из тяжелых компонентов исходного потока. В указанном способе более тяжелые компоненты в исходном потоке возвращаются в колонну деэтанизатора, образуя поток преимущественно из углеводородов С2 для дефлегмации из более легких компонентов в исходном потоке за счет частичной конденсации в верхней части ректификационной колонны. Указанный поток, состоящий преимущественно из компонентов C2, является промежуточным потоком между потоками углеводородов С1 и С3+ и не содержит более тяжелых компонентов. Кроме того, в способе согласно США5551972 происходит образование внутреннего растворителя путем испарения из кубового продукта. В способе согласно указанному выше изобретению происходит охлаждение и частичная конденсация находящихся в верхней части ректификационной колонны (легких) компонентов для получения потока, состоящего преимущественно из компонентов С2, в качестве потока флегмы для ректификационной колонны.

В документе США 5771712 (Campbell и др.) предложен способ регенерации пропана, пропилена и более тяжелых углеводородных компонентов из потока газообразных углеводородов. В начале способа охлаждают и/или расширяют поток газообразных углеводородов для его частичной конденсации, а затем отделяют частично конденсированный поток для обеспечения первого потока пара. Далее первый поток пара направляют в контактное устройство для формирования третьего потока пара и потока жидкости, содержащего углеводороды с тремя атомами углерода (С3). Затем поток, содержащий углеводороды С3, пропускают через ректификационную колонну для отделения от этого потока второго потока пара, который содержит основную часть компонентов C3 в потоке с содержанием компонентов C3, а также более тяжелые углеводородные компоненты. Между вторым потоком пара и третьим потоком пара происходит теплообмен для охлаждения второго потока пара, по меньшей мере частичной его конденсации и образования конденсированного потока. По меньшей мере часть конденсированного потока поступает и проходит через контактное устройство для тесного контакта с первым потоком пара, при этом остальная часть конденсированного потока поступает в ректификационную колонну в качестве верхней подачи.

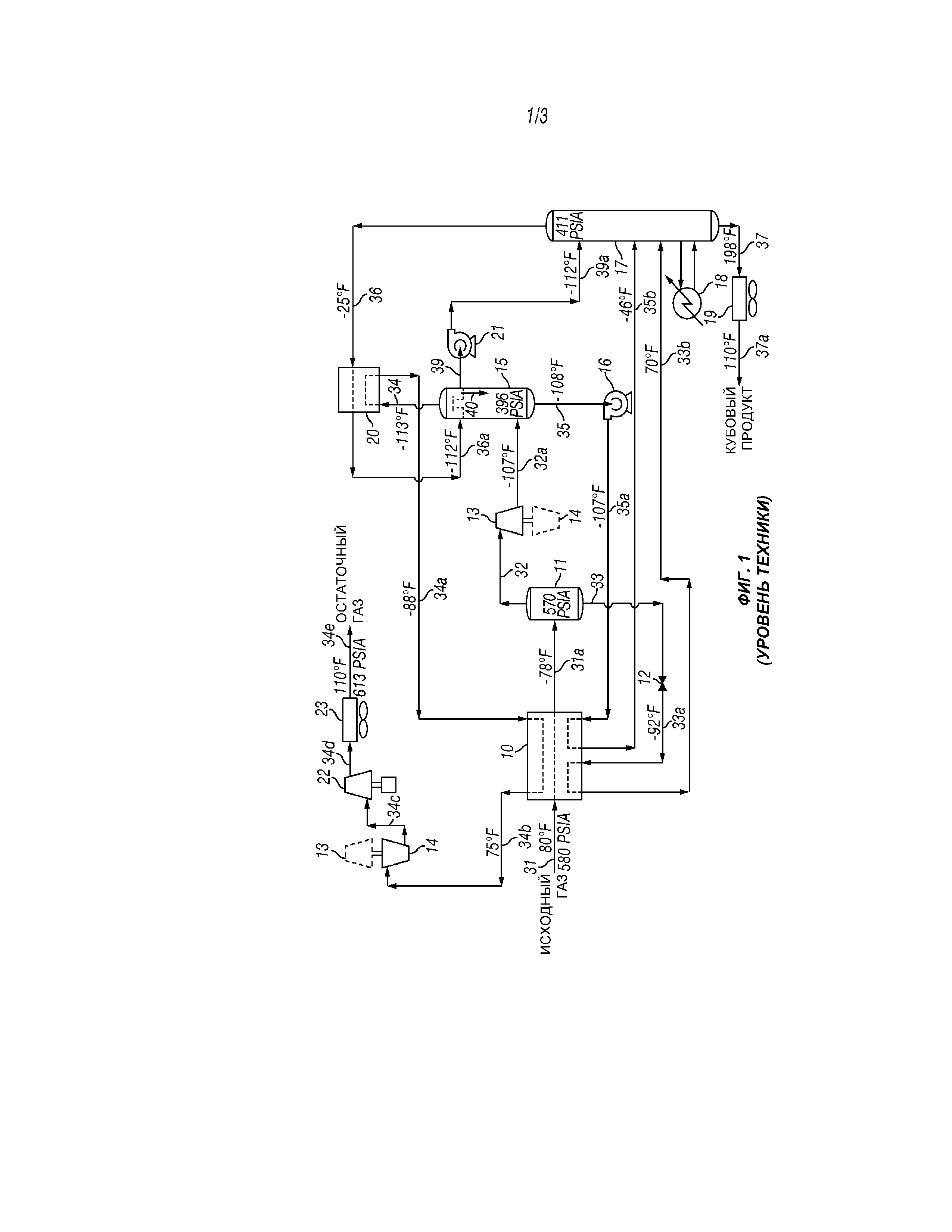

На фиг. 1 в настоящем документе воспроизведена фиг. 4 из документа Cambell и др. (США 5771712). В способе, показанном на фиг. 1, исходный газ поступает в виде потока 31 при 80°F (26,7°C) и давлении 580 psia (4 МПа). Исходный поток 31 охлаждают в теплообменнике 10 путем теплообмена с холодным остаточным газом при -88°F (-66,67°C) (поток 34а), с жидкостями в сепараторе при -92°F (-68,89°C) (поток 33а) и жидкостями в сепараторе/абсорбере при -107°F (-77,22°C) (поток 35а). Охлажденный поток 31а поступает при -78°F (-61,11°C) и 570 psia (3,93 МПа) в сепаратор 11, где пар (поток 32) отделяют от конденсированной жидкости (поток 33).

Пар (поток 32) из сепаратора 11 поступает в рабочий детандер 13, в котором получают механическую энергию из этой части исходного материала высокого давления. В детандере 13 происходит расширение пара по существу изоэнтропически от давления около 570 psia ( МПа) до давления около 396 psia (2,73 МПа) (рабочее давление сепаратора/абсорбера 15) с рабочим расширением, обеспечивающим охлаждение расширенного потока 32а до температуры примерно -107°F (-77,22°C). Расширенный и частично конденсированный поток 32а поступает в нижнюю часть сепаратора/абсорбера 15. Жидкая часть расширенного потока смешивается с жидкостями, стекающими вниз из абсорбирующей секции, и объединенный поток жидкости 35 выходит из нижней части сепаратора/абсорбера 15 при температуре -108°F (-77,78°C). Паровая фракция расширенного потока поднимается вверх через абсорбирующую секцию и вступает в контакт с холодной жидкостью, стекающей вниз для конденсации и абсорбции пропана и более тяжелых компонентов.

Смешанный поток жидкости 35 из нижней части сепаратора/абсорбера 15 направляют в теплообменник 10 насосом 16, где он (поток 35а) нагревается, обеспечивая охлаждение поступающего исходного газа, как описано ранее. Смешанный поток жидкости нагревают до температуры -46°F (-43,33°C) для частичного испарения потока 35b до его подачи деэтанизатор 17 в качестве исходного сырья в средней части колонны. Жидкость в сепараторе (поток 33) мгновенно расширяется до давления немного выше рабочего давления деэтанизатора 17, составляющего 411 psia (2,83 МПа), с помощью расширительного клапана 12, охлаждая поток 33 до -92°F (-68,89°C), прежде чем он (поток 33а) обеспечит охлаждение поступающего исходного газа, как описано ранее. Поток 33b, температура которого на данном этапе составляет 70°F (21,11°C), затем поступает в деэтанизатор 17 в нижней точке подачи в середине колонны. В деэтанизаторе из потоков 35b и 33b отгоняют метан и компонентыC2. Полученный поток жидкого продукта 37 выходит из нижней части деэтанизатора при температуре 198°F (92,22°C) и охлаждается до температуры 110°F (43,33°C) (поток 37а) в теплообменнике 19 до поступления в хранилище.

Рабочее давление в деэтанизаторе 17 поддерживают немного выше рабочего давления сепаратора/абсорбера 15. Это позволяет пару в верхней части деэтанизатора (поток 36) сжимать поток, проходящий через теплообменник 20 и далее в верхнюю секцию сепаратора/абсорбера 15. В теплообменнике 20 поток в верхней части деэтанизатора при -25°F (-31,67°C) направляют для теплообмена с верхней частью (поток 34) из сепаратора/абсорбера 15 для охлаждения потока до -112°F (-80°C) (поток 36а) и его частичной конденсации. Частично конденсированный поток затем подают в разделительную секцию башни сепаратора/абсорбера 15, где конденсированную жидкость отделяют от неконденсированного пара. Неконденсированный пар соединяется с паром, который поднимается из нижней абсорбирующей секции, для формирования холодного дистилляционного потока 34, выходящего из верхней области сепаратора/абсорбера 15. Конденсированную жидкость делят на две части. Одну часть, поток 40, направляют в нижнюю абсорбционную секцию сепаратора/абсорбера 15 в качестве холодной жидкости, которая контактирует с парами, поднимающимися вверх через абсорбционную секцию. Другую часть, поток 39, подают в деэтанизатор 17 в качестве флегмы с помощью насоса 21, а поток флегмы 39а протекает в верхнюю точку подачи деэтанизатора 17 при -112°F (-80°C).

Дистилляционный поток, выходящий из верхней части сепаратора/абсорбера 15 при температуре -113°F (-80,56°C), представляет собой поток холодного остаточного газа 34. Поток остаточного газа по принципу противотока поступает в поток в верхней части деэтанизатора 36 в теплообменнике 20 и нагревается до -88°F (-66,67°C) (поток 34а), так как он обеспечивает охлаждение и частичную конденсацию потока в верхней части деэтанизатора. Остаточный газ затем нагревают до 75°F (23,89°C) (поток 34b) при прохождении по принципу противотока через поступающий исходный газ в теплообменнике 10. Остаточный газ затем повторно сжимают в две стадии. На первой стадии сжимают с помощью компрессора 14, который приводят в действие детандером 13. На второй стадии компрессор 22 приводят в действие с помощью дополнительного источника энергии, который сжимает остаточный газ (поток 34d) до давления в линии товарной продукции. После охлаждения в теплообменнике на выходе 23 остаточный газ (поток 34е) поступает в газопровод товарной продукции при температуре 110°F (43,33°C) и 613 psia (4,23 МПа).

В документе США5771712 предложен способ регенерации компонентов C3+ из исходного углеводородного газа и создания охлажденного жидкого потока, содержащего компоненты C3-. В документе США5771712 предложена подача газа на входе и получение только двух продуктов, только остаточного газа из верхнего погона деэтанизатора. В документе США5771712 предложено охлаждение и частичная конденсация входящего газа и подача частично конденсированного потока в абсорбционную колонну, где пар проходит вверх через колонну, контактируя с холодной нисходящей жидкостью. Однако в документе США5771712 предложено применение той же жидкой композиции (из того же потока) для флегмы в верхнюю часть деэтанизатора, что и в качестве холодной жидкости, которую используют в абсорбционной колонне.

Документ США 5890378 (Rambo и др.) относится к способу регенерации этана, этилена, пропана, пропилена и более тяжелых углеводородных компонентов из потока газообразных углеводородов. Осуществление способа начинается с разделения потока газообразных углеводородов на первый поток и второй поток, причем второй поток подвергают охлаждению и расширению до более низкого давления и подают в контактное устройство. Первый поток охлаждают для практически полной конденсации и после расширения до более низкого давления используют для охлаждения более теплого дистилляционного потока из ректификационной колонны для по меньшей мере частичной конденсации дистилляционного потока. По меньшей мере часть частично конденсированного дистилляционного потока направляют в контактное устройство для тесного контакта с расширенным вторым потоком и получения смеси паров и жидкостей, которые изолированы от контактного устройства, с жидкостями, которые подают в дистилляционную колонну.

В документе США5890378 предложен способ регенерации С2 и более тяжелых углеводородов в одном потоке из потока газообразных углеводородов. В указанном документе предложено формирование только двух потоков продукта из потока газа на входе, в отличие от трех в настоящем изобретении. В указанном патенте предложены охлаждение и частичная конденсация потока в верхней части деэтанизатора, однако указанный частично конденсированный поток в верхней части деэтанизатора направляют в абсорбционную колонну и нагревают отводимый сверху пар из абсорбера. В указанном документе предложено частично конденсировать поток в верхней части деэтанизатора и направлять частично конденсированную жидкость в верхние секции абсорбера.

Документ США 6560989 (Roberts и др.) относится к способу регенерации водорода и одного или более углеводородов, имеющих один или более атомов углерода, из исходного газа, содержащего водород и один или более углеводородов, причем способ включает охлаждение и частичную конденсацию исходного газа для обеспечения частично конденсированной подачи; разделение частично конденсированной подачи с получением первого потока жидкости, насыщенного одним или более углеводородами, и первого потока пара, насыщенного водородом; дальнейшее охлаждение и частичную конденсацию первого потока пара с получением промежуточного двухфазного потока; и отделение промежуточного двухфазного потока с получением еще более насыщенного потока водорода и остаточного потока углеводородов с низким содержанием водорода. Некоторые или все процессы охлаждения обеспечивают за счет непрямого теплообмена с холодным газообразным хладагентом, который образуется в замкнутом контуре охлаждения газового детандера.

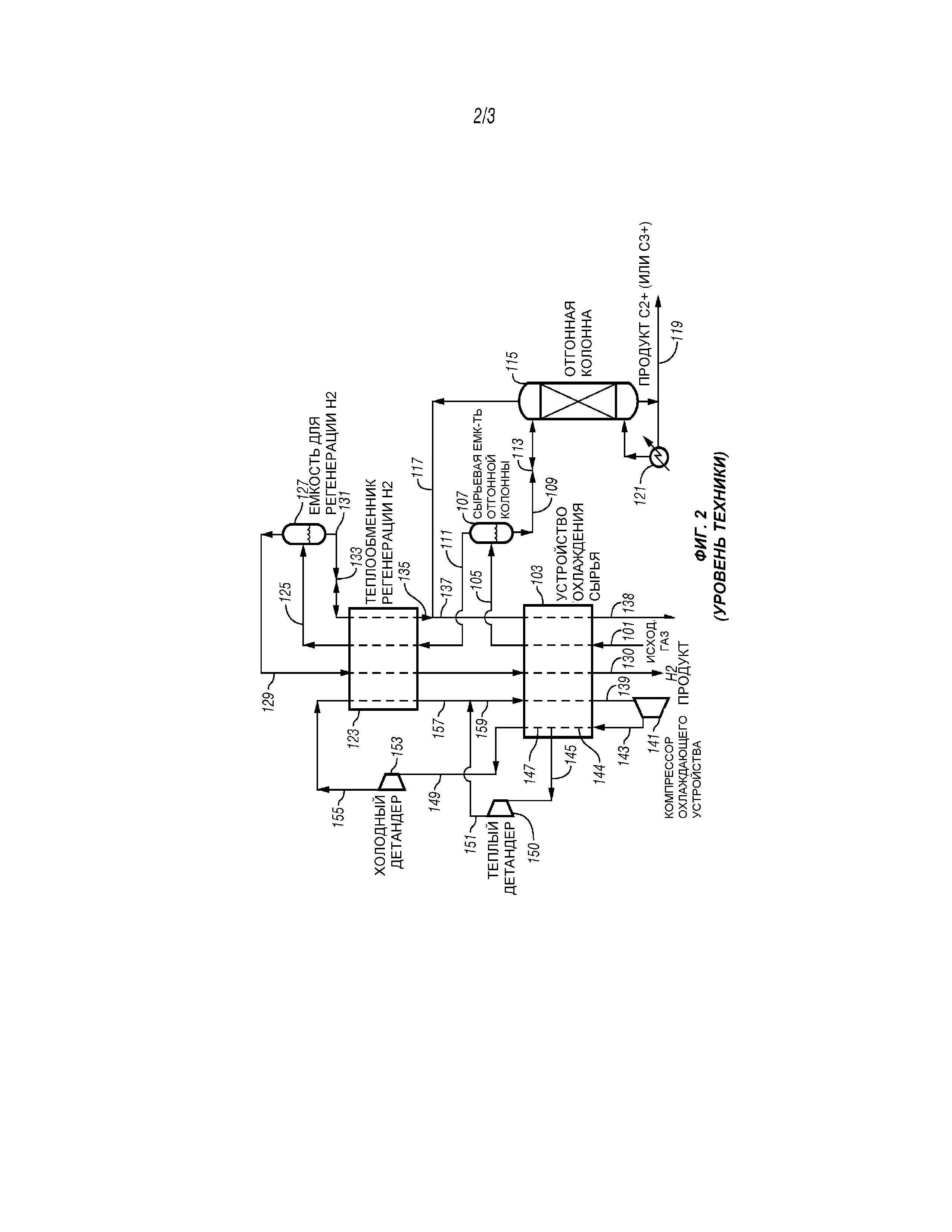

На фиг. 2 в настоящем описании воспроизведена фиг. 1 из документа Roberts и др. Предварительно обработанный исходный газ подают в трубопровод 101, как правило, под давлением от 100 до 1000 psia (0,69 – 6,89 МПа) и при температуре окружающей среды, он содержит водород, один или более легких углеводородов, выбранных из метана, этана, этилена, пропана, пропилена и, необязательно, оксида углерода, азота и/или углеводородов С4+. Исходный газ предварительно обрабатывают на стадии предварительной обработки на входе (не показано) для удаления воды и других компонентов, которые могут вымерзать при дальнейшей переработке. Исходный газ охлаждается и частично конденсируется в устройстве охлаждения сырья или первой зоне теплообмена 103 путем непрямого теплообмена с несколькими холодными технологическими потоками (описано ниже) с подачей частично конденсированного сырья в трубопровод 105. Частично конденсированное сырье разделяют в сырьевой емкости отгонной колонны 107 для подачи первого потока жидкости, насыщенного углеводородами, в трубопровод 109 и первого потока пара, насыщенного водородом, в трубопровод 111.

Можно понизить давление первого потока жидкости с помощью клапана 113 и ввести поток в необязательную отгонную колонну 115, в которой отгоняют более легкие углеводороды, остаточный водород и другие легкие газы и выводят их в верхний трубопровод 117. Более тяжелую углеводородную фракцию, содержащую компоненты продуктаC2+, такие как этилен и/или пропилен, извлекают в виде жидкости из нижней части отгонной колонны через трубопровод 119. Часть кубового потока отгонной колонны испаряется в теплообменнике 121 и возвращается в колонну в качестве выпаренного или удаленного пара. Отгонная колонна, как правило, работает при давлении от 50 до 400 psia (0,34 – 2,76 МПа) и температуре от -200°F (-128,89°C) до +50°F (10°C).

Первый поток пара, насыщенный водородом в трубопроводе 111, охлаждается и частично конденсируется в теплообменнике для регенерации водорода или второй зоне теплообмена 123 путем непрямого теплообмена с холодными технологическими потоками (указаны ниже) с получением частично конденсированного потока, как правило, при температуре от -200°F (-128,89°C) до -300°F (-184,44°C) в трубопроводе 125. Частично конденсированный поток разделяют в емкости для регенерации водорода 127 с подачей потока водородсодержащего продукта в трубопровод 129 и остаточного углеводородного потока с низким содержанием водорода в трубопровод 131. Поток водородсодержащего продукта в трубопроводе 129 нагревают во второй зоне теплообмена 123 путем непрямого теплообмена для обеспечения частичного охлаждения потока, поступающего в трубопровод 111, а затем дополнительно нагревают в первой зоне теплообмена 103 путем непрямого теплообмена для обеспечения частичного охлаждения исходного газа, поступающего в трубопровод 101. Конечный водородсодержащий продукт в трубопроводе 130 , как правило, находится при температуре окружающей среды и под давлением на 15 - 30 psi (0,1 – 0,21 МПа) ниже давления исходного газа в трубопроводе 101. Поток водородсодержащего продукта, который обычно содержит от 80 до 97 мол. % водорода, при необходимости можно дополнительно очистить с помощью адсорбции при переменном давлении или мембранного процесса.

Можно понизить давление остаточного углеводородного потока с низким содержанием водорода в трубопроводе 131 с помощью клапана 133 и нагреть поток во второй зоне теплообмена 123 путем непрямого теплообмена для обеспечения дополнительного охлаждения потока, поступающего в трубопровод 111. Нагретый поток в трубопроводе 135 можно соединить с потоком очищенного газа в трубопроводе 117, причем в этом случае комбинированный поток в трубопроводе 137 дополнительно нагревают в первой зоне теплообмена 103 путем непрямого теплообмена для обеспечения частичного охлаждения исходного газа, поступающего в трубопровод 101. Нагретый остаточный поток с содержанием водорода и углеводородов отводят по трубопроводу 138, указанный поток можно использовать в качестве топлива.

Основное охлаждение в данном варианте осуществления обеспечено с помощью замкнутой системы охлаждения детандера. Газообразный хладагент, например, азот, отводят в трубопровод 139 из первой зоны теплообмена 103 и сжимают до 600 - 1500 psia (4,14 – 10,34 Мпа) в холодильном компрессоре 141. Можно применять другие хладагенты, например, метан, смесь азота и метана или воздух. Сжатый газообразный хладагент охлаждают в канале 144 первой зоны теплообмена 103 для обеспечения охлажденного сжатого газообразного хладагента, который разделяют на первый поток газообразного хладагента для отвода в трубопровод 145 и второй поток газообразного хладагента в канале теплообменника 147. Второй поток газообразного хладагента дополнительно охлаждают в канале теплообменника 147 для обеспечения охлажденного газообразного хладагента в трубопроводе 149.

Первый поток газообразного хладагента в трубопроводе 145 расширяют в теплом детандере 150 для обеспечения потока охлажденного расширенного газообразного хладагента в трубопроводе 151. Дополнительно охлажденный газообразный хладагент в трубопроводе 149 расширяют в холодном детандере 153 для обеспечения потока охлажденного хладагента при пониженном давлении в трубопроводе 155. В качестве альтернативы вместо расширения можно уменьшить давление газа в трубопроводе 149 и охладить путем расширения в результате эффекта Джоуля-Томсона через дроссельный клапан (не показан). Охлажденный поток газообразного хладагента при пониженном давлении в трубопроводе 155 нагревают во второй зоне теплообмена 123 для обеспечения по меньшей мере частичного охлаждения потока, поступающего в трубопровод 111, таким образом обеспечивая поток нагретого газообразного хладагента при пониженном давлении в трубопроводе 157. Нагретый поток газообразного хладагента при пониженном давлении в трубопроводе 157 и поток нагретого расширенного газообразного хладагента в трубопроводе 151 можно соединить, в этом случае комбинированный поток в трубопроводе 159 нагревают в первой зоне теплообмена 103 путем непрямого теплообмена для обеспечения частичного охлаждения исходного газа, поступающего по трубопроводу 101, и хладагента, проходящего через каналы 144 и 147. Это обеспечивает поток подогретого газообразного хладагента при пониженном давлении в трубопроводе 139, который представляет собой описанный выше газообразный хладагент.

В отгонной колонне 115 отделяют первый поток жидкости в трубопроводе 109 для получения потока легкого верхнего газа в трубопроводе 117 и потока углеводородного продукта, насыщенного компонентами С2+ или C3+ в трубопроводе 119, которые при необходимости можно дополнительно разделить и очистить в дополнительных колоннах. Поток легкого верхнего газа в трубопроводе 117 из отгонной колонны можно регенерировать отдельно или в комбинации с потоком остаточных углеводородов с низким содержанием водорода в трубопроводе 135 из теплообменника регенерации водорода 123 и повторно нагреть в устройстве охлаждения сырья 103 для регенерации в виде потока топлива в трубопроводе 138. Необязательно вместо отгонной колонны 115 для увеличения регенерации необходимых углеводородных продуктов можно применять колонну деметанизатора или деэтанизатора с флегмой. В качестве альтернативы первый поток жидкого сырья в трубопроводе 109 можно регенерировать непосредственно из сырьевой емкости 107 без очистки или дистилляции в виде жидкого или парообразного продукта, который можно повторно нагреть в устройстве охлаждения сырья 103 при необходимости восстановить охлаждение.

Можно использовать несколько стадий частичной конденсации для обеспечения нескольких потоков, подаваемых в колонну, или получения различных углеводородных продуктов. Например, насыщенный компонентами С3 продукт можно получить на стадии частичной конденсации при более высокой температуре, а насыщенный компонентамиC2 продукт на стадии частичной конденсации при более низкой температуре. Для удаления более легких примесей из одного или обоих углеводородных продуктов можно дополнительно применять отгонные колонны или ректификационные колонны с флегмой.

В качестве альтернативы, если в исходном газе содержится незначительное количествоC2+и более тяжелых углеводородов или не требуется получение углеводородного продукта C2+, регенерируют только метан и обогащенное газообразное топливо с высоким содержанием метана. Как показано на фиг. 1, обогащенное газообразное топливо с высоким содержанием метана может представлять собой поток углеводородов c низким содержанием водорода в трубопроводе 131 или поток очищенного газа в трубопроводе 117 при применении отгонной колонны 115, или их комбинацию, как в трубопроводе 137. При применении отгонной колонны нижний поток жидкости в трубопроводе 119 можно испарить в устройстве охлаждения сырья 103 для обеспечения охлаждения в этом процессе.

В документе США6560989 предложен способ регенерации потоков водорода и одного или более углеводородов из исходного углеводородного газа, содержащего водород, метан, компоненты C2, С3 и, возможно, оксид углерода, азот и углеводороды С4+. В указанном документе предложена частичная конденсация исходного газа с получением первого остаточного пара и первой остаточной жидкости, разделение жидкости и подача жидкости в верхнюю часть отгонной колонны. В документе США6560989 предложено направлять поток газа из верхней части отгонной колонны в поток товарного газообразного топлива без охлаждения и частичной конденсации этого потока для создания жидкой флегмы из собственного частичного конденсата, как в настоящем изобретении. В указанном документе также предложено направлять первый остаточный пар для дальнейшего охлаждения и частичной конденсации, а затем передавать в следующую емкость для регенерации водорода с получением второй остаточной жидкости и второго остаточного пара. Полученные на указанной стадии два продукта, газообразное топливо и поток водорода, направляют на регенерацию продукта, а жидкость не используют в качестве флегмы в ректификационной колонне.

В данном описании термин «компонентыC1» означает метан, а также более легкие газы, такие как водород и азот.

В данном описании термин «компонентыC2» означает этан и этилен.

В данном описании термин «компонентыC3» означает пропан и пропилен.

В некоторых аспектах настоящее изобретение относится к способу регенерации компонентов C2 и C3 на установке целевого получения пропилена, включающему: (а) охлаждение потока легкого пара в верхней части деэтанизатора и пара крекинг-газа до температуры, при которой по меньшей мере 80% масс. пара конденсируется с образованием первого частичного конденсата с первым остаточным паром; (б) пропускание первого частичного конденсата в нижнюю часть ректификационной колонны; (в) пропускание первого остаточного пара вверх через наполнитель ректификационной колонны во время контакта первого остаточного пара со встречным потоком, содержащим от 75 до 95% масс. компонентов C2, от5 до 25% масс. компонентов C1 и от 0 до 5% масс. компонентов С3, с получением потока в верхней части ректификационной колонны, содержащего от 20 до 45% масс. компонентов C1, от 40 до 60% масс.компонентов C2 и от 0 до 5% масс. компонентов С3, и потока жидкости в нижней части ректификационной колонны; (г) пропускание потока жидкости из нижней части ректификационной колонны в деэтанизатор; (д) частичную конденсацию потока в верхней части ректификационной колонны на одной или нескольких ступенях теплообменника для охлаждения потока в верхней части ректификационной колонны с получением второго частичного конденсата со вторым остаточным паром, содержащего менее 5% масс. компонентов C2, и первой остаточной жидкости, содержащей от 75 до 95% компонентов C2; (е) поступление смешанных второго остаточного пара и первой остаточной жидкости в барабанный сепаратор для отделения второго остаточного пара от первой остаточной жидкости; (ж) необязательно применение второго остаточного пара в качестве газообразного топлива и/или охлаждающей жидкости в одной или нескольких ступенях теплообменника; (з) поступление первой части второй остаточной жидкости в верхнюю часть наполнителя ректификационной колонны для формирования встречного потока; а также (и) поступление второй части второго остаточного потока в систему регенерации продукта.

В одном из вариантов осуществления на установке целевого получения пропилена температура пара в верхней части деэтанизатора составляет от 30 до 50°С. Для конденсации по меньшей мере 80 массовых процентов (% масс.) такого легкого пара из верхней части деэтанизатора и пара крекинг-газа на первой стадии пар охлаждают до температуры от -40 до -60°С. В другом аспекте пар из верхней части деэтанизатора охлаждают до -48°С. Пар из верхней части деэтанизатора и пар крекинг-газа предпочтительно охлаждают путем пропускания через три ступени теплообмена.

В одном из аспектов первая стадия способа включает охлаждение смешанного потока легкого пара из верхней части деэтанизатора и пара крекинг-газа до температуры, при которой по меньшей мере 80 массовых процентов (% масс.) легкого пара из верхней части деэтанизатора и пара крекинг-газа конденсируется с образованием частичного конденсата с первым остаточным паром. Все отдельные значения и поддиапазоны от по меньшей мере 80% масс. включены и раскрыты в данном описании. Например, конденсированная часть легкого пара из верхней части деэтанизатора и пара крекинг-газа может составлять по меньшей мере 80% масс. или, в альтернативном варианте, по меньшей мере 84% масс. или, в альтернативном варианте, по меньшей мере 88% масс. или, в альтернативном варианте, по меньшей мере 90% масс. или, в альтернативном варианте, по меньшей мере 92% масс. или, в альтернативном варианте, по меньшей мере 94% масс. или, в альтернативном варианте, по меньшей мере 96% масс.

В одном из аспектов вторая стадия способа заключается в поступлении частичного конденсата в нижнюю часть ректификационной колонны. В предложенном способе целесообразно применять насадочную ректификационную колонну. Можно применять любую ректификационную колонну, известную в данной области техники. Ректификационную колонну можно оснастить любыми обычными насадками, такими как кольца, седла или структурные насадки. В качестве альтернативы ректификационная колонна может быть тарельчатого типа с колпачковыми, ситчатыми или клапанными тарелками.

В одном из аспектов третья стадия способа заключается в пропускании первого остаточного пара вверх через насадку ректификационной колонны во время контакта первого остаточного пара со встречным потоком, содержащим от 75 до 95% масс. компонентов C2, от5 до 25% масс. компонентов C1 и от 0 до 5% масс. компонентов С3. Все отдельные значения и поддиапазоны от 75 до 95%масс. компонентов С2 во встречном потоке раскрыты и включены в данное описание. Например, встречный поток может содержать от 75 до 95% масс. компонентовC2 или, в альтернативном варианте, от 75 до 90% компонентов С2 или, в альтернативном варианте, от 80 до 95%компонентов С2. Все отдельные значения и поддиапазоны от 5 до 25% масс. компонентовС1 во встречном потоке раскрыты и включены в данное описание. Например, количество компонентов С1 может составлять от5 до 25% масс. или, в альтернативном варианте, от 5 до 20% масс. или, в альтернативном варианте, от 10 до 25% масс. Все отдельные значения и поддиапазоны от 0 до 5% масс. компонентовС3 во встречном потоке раскрыты и включены в данное описание. Например, количество компонентов С3 во встречном потоке может составлять от0 до 5% масс. или, в альтернативном варианте, от 0 до 3% масс.

После прохождения первого остаточного пара вверх через насадку ректификационной колонны при контакте первого остаточного пара со встречным потоком образуются поток в верхней части ректификационной колонны и поток жидкости в нижней части. Поток в верхней части ректификационной колонны содержит от 20 до 45% масс. компонентов C1, от 40 до 60%масс. компонентов C2 и от0 до 5% масс.компонентов С3. Все отдельные значения и поддиапазоны от 20 до 45%масс. компонентов С1 включены и раскрыты в данном описании. Например, количество компонентов С1 в потоке в верхней части ректификационной колонны может составлять от 20 до 45% масс. или, в альтернативном варианте, от 25 до 45% масс. или, в альтернативном варианте, от 30 до 45% масс. Все отдельные значения и поддиапазоны от 40 до 60%масс. компонентов С2 включены и раскрыты в данном описании. Например, количество компонентов С2 может составлять от 40 до 60% масс. или, в альтернативном варианте, от 45 до 60% масс. или, в альтернативном варианте, от 50 до 60% масс.

Понятно, что вторую и третью стадии, как правило, на установке целевого получения пропилена осуществляют одновременно. Однако, если вторая и третья стадии завершаются неодновременно, то порядок, в котором они выполняются, не является неотъемлемым аспектом предложенного способа. Таким образом, вторую стадию можно осуществлять до третьей стадии или наоборот.

В одном из аспектов четвертая стадия заключается в поступлении потока кубовой жидкости ректификационной колонны в деэтанизатор. В конкретном аспекте, поток кубовой жидкости ректификационной колонны используют в деэтанизаторе в качестве потока флегмы.

В одном из аспектов пятая стадия способа заключается в частичной конденсации потока в верхней части ректификационной колонны на одной или нескольких ступенях теплообменника для охлаждения потока в верхней части ректификационной колонны с получением частичного конденсата со вторым остаточным паром, содержащего менее 5% масс. компонентов С2, и первой остаточной жидкости, содержащей от 75 до 95% компонентов С2. Все отдельные значения и поддиапазоны от менее 5% масс. компонентов С2 во втором остаточном паре включены и раскрыты в данном описании. Например, верхний предел компонентов С2 во втором остаточном паре может составлять 5% масс. или, в альтернативном варианте, 4% масс. или, в альтернативном варианте, 3% масс. или, в альтернативном варианте, 2% масс. или, в альтернативном варианте, 1% масс. Все отдельные значения и поддиапазоны от 75 до 95% компонентов С2 в первой остаточной жидкости включены и раскрыты в данном описании. Например, количество компонентов С2 в первой остаточной жидкости может составлять от 75 до 95% масс. или, в альтернативном варианте, от 80 до 95% масс.

В одном аспекте на одной или более ступенях теплообменника происходит охлаждение потока в верхней части ректификационной колонны до температуры, меньшей или равной -140°C. Все отдельные значения и поддиапазоны менее или равные -140°C включены и раскрыты в данном описании. Например, поток в верхней части ректификационной колонны можно охладить до температуры меньше или равной -140°C или, в альтернативном варианте, меньше или равной -150°C или, в альтернативном варианте, меньше или равной -160°C. В другом аспекте на одной или нескольких ступенях теплообменника поток в верхней части ректификационной колонны охлаждают до температуры меньше или равной -100°C.

Понятно, что четвертую и пятую стадии, как правило, на установке целевого получения пропилена осуществляют одновременно. Однако, если четвертая и пятая стадии завершаются неодновременно, то порядок, в котором они выполняются, не является неотъемлемым аспектом предложенного способа. Таким образом, четвертую стадию можно осуществлять раньше пятой и наоборот.

В одном из аспектов шестая стадия способа заключается в поступлении смешанных второго остаточного пара и первой остаточной жидкости в барабанный сепаратор для отделения второго остаточного пара от первой остаточной жидкости. В конкретном аспекте второй остаточный пар после разделения используют в качестве газообразного топлива и/или в качестве охлаждающей жидкости на одной или нескольких ступенях теплообменника.

В одном из аспектов седьмая стадия способа заключается в поступлении первой части первой остаточной жидкости в верхнюю часть наполнителя насадочной ректификационной колонны для обеспечения встречного потока.

В одном из аспектов восьмая стадия способа заключается в поступлении второй части второй остаточной жидкости в систему регенерации продукта. В конкретном аспекте вторая часть второй остаточной жидкости поступает в систему регенерации продукта установки целевого получения пропилена. Установка целевого получения пропилена, в одном из аспектов, может быть расположена в непосредственной близости от системы целевого получения пропилена.

В одном аспекте второй остаточный пар содержит по меньшей мере 95% масс. компонентовC1. Все отдельные значения и поддиапазоны по меньшей мере 95% масс. компонентовC1 включены и раскрыты в данном описании. Например, количество компонентов С1 во втором остаточном паре может составлять по меньшей мере 95% масс. или, в альтернативном варианте, по меньшей мере 97% масс. или, в альтернативном варианте, по меньшей мере 99% масс.

В одном аспекте второй остаточный пар сначала используют в качестве охлаждающей жидкости на одной или более ступенях теплообменника и нагревают до температуры от -50 до -90°C, а затем расширяют и охлаждают до температуры от -110 до -180°C, после чего снова используют в качестве охлаждающей жидкости на одной или нескольких ступенях теплообменника. Способы расширения и охлаждения известны, например, с применением турбодетандеров или клапанов Джоуля-Томсона. Все отдельные значения и поддиапазоны от -50 до -90°С в качестве температуры нагревания второго остаточного пара включены и раскрыты в данном описании. Например, температура нагрева второго остаточного пара может составлять от нижнего предела -90, -80, -70 или -60°C до верхнего предела -85, -75, -65, -55 или -50°С. Например, температура нагрева второго остаточного пара может составлять от -50 до -90°С или, в качестве альтернативы, от -50 до -75°С или, в качестве альтернативы, от -75 до -90°С или, в качестве альтернативы, от -60 до -80°С или, в качестве альтернативы, от -65 до -85°С. Все отдельные значения и поддиапазоны от -110 до -180°С в качестве температуры последующего охлаждения второго остаточного пара включены и раскрыты в данном описании. Например, температура последующего охлаждения второго остаточного пара может составлять от нижнего предела -180, -170, -160, -150, -140, -130 или -120°C до верхнего предела -110, -120, -130, -140, -150, -160, -170 или -175°C. Например, температура последующего охлаждения второго остаточного пара может составлять от -110 до -180°C или, в качестве альтернативы, от -110 до -150°C или, в качестве альтернативы, от -150 до -180°C или, в качестве альтернативы, от -130 до -170°C или, в качестве альтернативы, от -140 до -170°C.

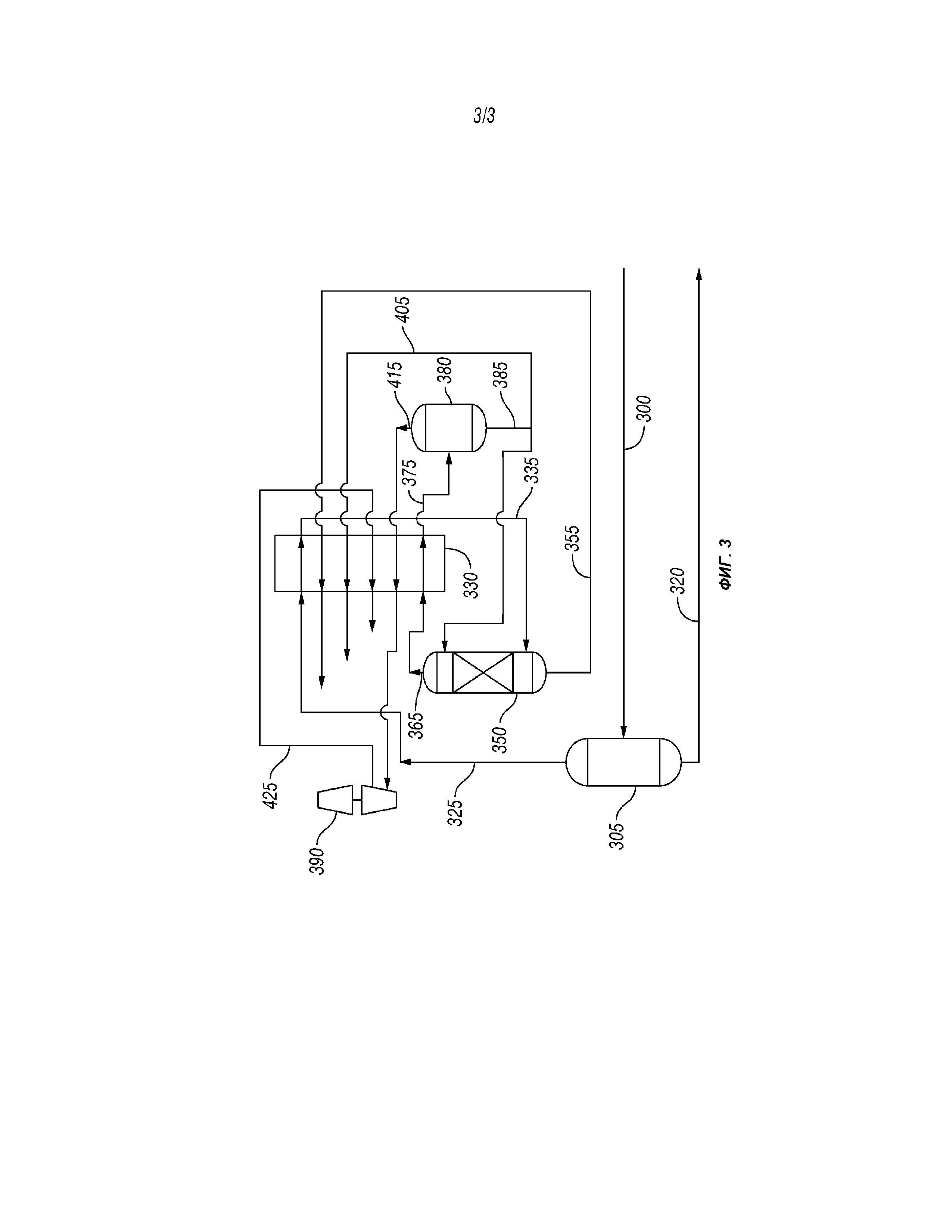

Фиг. 3 представляет собой схему, иллюстрирующую первый вариант осуществления способа регенерации компонентов С2 и С3 с помощью установки целевого получения пропилена, как в целом описано в данном описании. Как показано на Фиг. 3, поток из верхней части деэтанизатора и поток пара крекинг-газа 300 подают в барабанный сепаратор 305 в виде пара. На фигуре потоки показаны как единый поток, однако поток из верхней части деэтанизатора и пар крекинг-газа можно подавать вместе или по отдельности. Нижний поток 320 из барабанного сепаратора 305 отправляют обратно в деэтанизатор (не показан). Отогнанный поток 325 затем направляют на одну или несколько ступеней теплообменника 330, который охлаждает отогнанный поток. Охлажденный поток 335 в основном представляет собой конденсированную жидкость (первый частичный конденсат), но также содержит небольшое количество паровой фазы (первый остаточный пар, как правило, менее или равно 6% масс). Охлажденный поток 335, который представляет собой поток жидкость/пар, направляют в нижнюю часть насадочной ректификационной колонны 350. Паровая фракция проходит вверх через насадочную ректификационную колонну 350 и подвергается ректификации, при этом происходит удаление большей части компонентов С3 в нижний поток жидкости 355. Поток жидкости 355 закачивают обратно в деэтанизатор (не показан) в качестве флегмы.

При прохождении первого остаточного пара вверх через ректификационную колонну 350 пар вступает в контакт со встречным жидким потоком компонентов С2, температура которых составляет примерно -145°C. Жидкий поток компонентов С2 очищает восходящий первый остаточный пар, удаляя более тяжелые компоненты в нижний поток жидкости 355 и, следовательно, повышая концентрацию легких углеводородов в потоке пара. В результате образуется верхний поток ректификационной колонны 365.

Верхний поток ректификационной колонны 365 затем направляют на одну или несколько ступеней теплообменника 330, где поток охлаждается и частично конденсируется до примерно 39% паровой фракции 375 (с образованием второго частичного конденсата). Второй частичный конденсат и поток пара 375 затем направляют во второй барабанный сепаратор 380. Около половины потока кубовой жидкости 385

из второго барабанного сепаратора 380 направляют в верхнюю часть ректификационной колонны 350, а другую половину 405 нагревают, направляя на одну или более ступеней теплообменника 330. После нагрева на одной или нескольких ступенях теплообменника поток 405 направляют в систему регенерации компонентовC2.

Пар из верхней части 415 второго барабанного сепаратора 380 содержит 99% компонентов С1 и более легких, его сначала направляют на одну или несколько ступеней теплообменника 330, где нагревают примерно до -70°С. После нагрева на одной или нескольких ступенях теплообменника 330 пар из верхней части 415 расширяют в турбодетандере/компрессоре 390 от примерно 400 psia (2,76 МПа) до примерно 60 psia (0,41 МПа) и охлаждают до температуры примерно -150°C. Полученный холодный поток 425 из турбокомпрессора/детандера 390 затем направляют на одну или несколько ступеней теплообменника 330, где нагревают до температуры примерно 40°С, а затем используют в качестве газообразного топлива.

Реферат

Изобретение относится к способу регенерации компонентов этилена и пропилена на установке целевого получения пропилена. Способ осуществляют при помощи системы целевого получения пропилена, включающий: охлаждение смешанного потока легкого пара в верхней части деэтанизатора и пара крекинг-газа с образованием первого частичного конденсата и первого остаточного пара; пропускание первого частичного конденсата в нижнюю часть ректификационной колонны; пропускание первого остаточного пара вверх через наполнитель ректификационной колонны во время контакта первого остаточного пара со встречным потоком, с получением потока в верхней части ректификационной колонны, и потока жидкости в нижней части ректификационной колонны; пропускание потока жидкости из нижней части ректификационной колонны в деэтанизатор; частичную конденсацию потока в верхней части ректификационной колонны на одной или нескольких ступенях теплообмена для охлаждения потока в верхней части ректификационной колонны с получением второго частичного конденсата со вторым остаточным паром. Затем пропускание смешанных второго остаточного пара и первой остаточной жидкости в барабанный сепаратор для отделения второго остаточного пара от первой остаточной жидкости; необязательно применение второго остаточного пара в качестве газообразного топлива и/или охлаждающей среды на одной или нескольких ступенях теплообменника; пропускание первой части второй остаточной жидкости в верхнюю часть наполнителя ректификационной колонны в качестве встречного потока; и пропускание второй части второй остаточной жидкости в систему регенерации продукта. Технический результат заключается в увеличении выхода этилена и пропилена. 4 з.п. ф-лы, 3 ил.

Комментарии