Устройство для измерения рабочего давления с улучшенной компенсацией ошибок - RU2243518C2

Код документа: RU2243518C2

Чертежи

Описание

Предпосылки изобретения

В целом, термин “технологический параметр” относится к физическому или химическому состоянию материи или преобразованию энергии. В качестве технологических параметров могут выступать давление, температура, расход, электропроводность, рН и другие величины. Термин “технологическое измерение” относится к получению информации, позволяющей определить значения технологических параметров. Давление рассматривается как основной технологический параметр, поскольку используется для измерения расхода (по разности двух давлений), уровня (по напору или противодавлению) и даже температуры (давление текучей среды в термодинамической системе).

Промышленный технологический измеритель представляет собой преобразователь, который реагирует на измеряемый параметр посредством воспринимающего элемента и преобразует параметр в стандартизованный передаваемый сигнал, например электрический или оптический сигнал или давление воздуха, который является функцией измеряемого параметра. Промышленные измерители рабочего давления используют при осуществлении технологического процесса для измерения давления, например, в суспензиях, жидкостях, парах и газах на химических, целлюлозных, нефтяных, газовых, фармацевтических, пищевых и других технологических установках для обработки текучих сред. Промышленные технологические измерители нередко размещают вблизи анализируемой текучей среды или внедряют в технологическую установку. Зачастую эти технологические установки находятся в сложных и изменяющихся условиях окружающей среды, которые заставляют разработчиков таких измерителей предпринимать дополнительные усилия.

Во многих измерителях давления в качестве воспринимающего элемента используют емкостный датчик, который содержит изгибаемую воспринимающую мембрану (в дальнейшем именуемую “мембраной”) и два емкостных электрода. Мембрана, входящая в состав воспринимающего элемента первого типа, представляет собой натянутую проводящую мембрану, которая прогибается при возникновении перепада давления по обе стороны мембраны, и два емкостных электрода (обкладки), по одному с каждой стороны мембраны. Пространство между обкладками и мембраной заполнено жидким диэлектрическим наполнителем. Благодаря жидкому наполнителю и изолирующей мембране, граничащей с технологической текучей средой, технологическая текучая среда, которая в ряде случаев может быть агрессивной, коррозионно-активной, грязной или загрязненной, не может взаимодействовать с деталями воспринимающего элемента, что, возможно, приводило бы к их разрушению. Первый емкостный электрод, расположенный по одну сторону мембраны и соединенный с проводящей мембраной, образует первый конденсатор. Второй емкостный электрод, расположенный по другую сторону мембраны и соединенный с мембраной, образует второй конденсатор. Емкость каждого конденсатора обратно пропорциональна расстоянию между обкладкой и мембраной. Таким образом, при прогибе мембраны под действием перепада давления емкость каждого конденсатора изменяется. Величину прогиба соотносят с разностью приложенных давлений или перепадом давления. Изменение емкости между каждой обкладкой конденсатора и проводящей мембраной регистрируют и используют для формирования стандартизованного передаваемого сигнала, связанного с перепадом давления.

Воспринимающий элемент особенно пригоден к регистрации прогиба мембраны в условиях технологического процесса. Соотношение между емкостью С и расстоянием Х между одной из обкладок и мембраной выглядит, приблизительно, так: С=εК/Х, где ε - диэлектрическая проницаемость жидкого наполнителя, а К - константа, зависящая от нескольких факторов, например геометрии воспринимающего элемента. Диэлектрическая проницаемость ε типичного жидкого наполнителя чувствительна к изменениям условий технологического процесса. В пределах типичного температурного диапазона жидкого наполнителя в условиях технологического процесса диэлектрическая проницаемость ε обычно изменяется примерно на 15%. Воспринимающий элемент с двумя противоположными конденсаторами настраивают так, чтобы его выходной сигнал практически не зависел от изменения диэлектрической проницаемости. В общем случае, выходной сигнал двух конденсаторов, входящих в состав воспринимающего элемента, определяется отношением (C1-C2 )/(C1 +C2), где C1 выражает емкость первого конденсатора, a C2 выражает емкость второго конденсатора воспринимающего элемента. Диэлектрическая проницаемость ε в числителе сокращается с диэлектрической проницаемостью в знаменателе этого отношения. Соответственно, изменения температуры жидкого наполнителя в условиях технологического процесса практически не влияют на работу воспринимающего элемента.

Известные емкостные воспринимающие элементы второго типа, в отличие от воспринимающих элементов вышеописанного первого типа, непригодны для измерения перепада давления. Напротив, воспринимающие элементы второго типа используют для измерения абсолютного давления. Воспринимающий элемент второго типа содержит две обкладки, которые образуют два конденсатора, расположенные по одну сторону мембраны, а не по разные стороны мембраны. В датчике второго типа не применяется жидкий наполнитель. Абсолютное рабочее давление действует на мембрану датчика со стороны, противоположной электродам. Датчик второго типа содержит керамическую подложку, позволяющую позиционировать два емкостных электрода на одинаковом расстоянии от неизогнутой проводящей мембраны. Тот факт, что оба емкостных электрода располагаются в плоскости, находящейся по одну сторону мембраны, позволяет компенсировать нежелательное движение керамической подложки. Выходной сигнал датчика определяется разностью емкостей. Датчик регистрирует кривизну параболически изогнутой мембраны и формирует выходной сигнал, в котором составляющей, связанной с возвратно-поступательным движением керамической подложки, обычно обусловленным изменениями температуры, можно пренебречь. В датчике второго типа не предусмотрено использование жидкого наполнителя со стороны мембраны, где находятся электроды, поскольку функция преобразования, которая компенсирует возвратно-поступательное движение подложки, неспособна компенсировать изменение диэлектрической проницаемости жидкого наполнителя при изменении температуры.

Возможность регистрировать кривизну изогнутой мембраны в условиях технологического процесса дает определенные преимущества по сравнению с возможностью регистрировать лишь величину прогиба мембраны. В идеале, смещение мембраны пропорционально перепаду давлений по обе стороны мембраны. Однако прогиб мембраны отличается от идеального. Физические силы, действующие в натянутых мембранах, нередко приводят к деформации мембраны после прогиба. Эту деформацию можно описать как “смещение”, при котором края мембраны изгибаются таким образом, что плоский участок мембраны, в отличие от идеального случая, приближается к одному из электродов, т.е. края изгибаются так, что плоский центральный участок выступает по направлению к одному или другому электроду. Для обнаружения смещения в воспринимающем элементе первого типа простой регистрации прогиба мембраны оказывается недостаточно, и это смещение обуславливает погрешность измерения рабочего давления. До сих пор эти погрешности не удавалось скомпенсировать, по меньшей мере, по двум причинам. Во-первых, не было понятно происхождение этих погрешностей и результирующего смещения мембраны. Во-вторых, современные воспринимающие элементы и датчики, при измерении прогиба, не способны отделять параметры кривизны от параметров смещения и, одновременно, компенсировать изменения диэлектрической проницаемости, обусловленные изменениями температуры в условиях технологического процесса.

Раскрытие изобретения

Задачей изобретения является новые устройство и способ, позволяющие повысить степень компенсации ошибок при измерении рабочего давления. Новые устройство и способ позволяют компенсировать смещение диафрагмы и изменение диэлектрической проницаемости в условиях технологического процесса. Предшествующие испытания продемонстрировали, что новые устройство и способ позволяют значительно повысить точность измерения рабочего давления и снизить, по меньшей мере, на порядок, некоторые погрешности, связанные со смещением.

Один аспект изобретения предусматривает усовершенствованный воспринимающий элемент или датчик давления. Датчик давления, заполненный жидким диэлектрическим наполнителем, содержит, по меньшей мере, три емкостных электрода, расположенных вблизи мембраны. По меньшей мере, два емкостных электрода находятся по одну сторону проводящей мембраны и располагаются определенным образом относительно мембраны. По меньшей мере, один емкостный электрод находится по другую сторону мембраны. Например, датчик содержит тело элемента, внутренняя полость которого заполнена жидким диэлектрическим наполнителем. Изгибаемая мембрана, содержащая проводящий участок, натянута поперек внутренней полости и делит внутреннюю полость на две полости меньших размеров. В первой из двух малых полостей к стенке полости присоединены, по меньшей мере, два электрода. Один из электродов располагается ближе к центру стенки полости, чем другой электрод, т.е. один из электродов находится в “центральной области”, а другой электрод находится в “периферической области”. Во второй из двух малых полостей к стенке полости присоединен, по меньшей мере, один электрод. Согласно одному варианту осуществления этого аспекта, каждая из двух малых полостей содержит два электрода, присоединенных к соответствующим стенкам полости. В этом варианте осуществления применяются четыре емкостных электрода.

Другой аспект изобретения предусматривает усовершенствованный измеритель рабочего давления. Измеритель рабочего давления содержит датчик давления, электрически подключенный к аналого-цифровому преобразователю, причем входной сигнал поступает на аналого-цифровой преобразователь с электродов датчика давления. Предусмотрен аналого-цифровой преобразователь типа емкостно-цифрового преобразователя. Согласно одному варианту осуществления, электроды подключены к аналого-цифровому преобразователю непосредственно или через схемные элементы. Этот вариант осуществления позволяет подключать датчик к существующим схемам аналого-цифрового преобразования. Другие варианты осуществления предусматривают использование схем аналого-цифрового преобразования особой конструкции. Измеритель пригоден для использования в условиях технологического процесса.

Еще один аспект изобретения предусматривает усовершенствованный способ измерения прогиба диафрагмы в датчиках рабочего давления. В частности, усовершенствованный способ предусматривает раздельное измерение кривизны мембраны и ее смещения и компенсацию изменений диэлектрической проницаемости жидкого наполнения. Результат измерения перепада давления с компенсацией ошибок представляет собой функцию разности величины прогиба мембраны в периферической области и величины прогиба диафрагмы в центральной области. Один способ предусматривает измерение изменения емкости каждого из двух емкостных электродов по обе стороны мембраны и объединение этих значений для получения выходного сигнала с компенсацией ошибок, выражающего приложенный перепад давления. Способ можно осуществлять с помощью основной функции преобразования. Эту основную функцию преобразования можно реализовать разными способами, каждый из которых предусматривает дальнейшую конкретизацию вида функции преобразования. Функции преобразования можно реализовать аппаратными или программными средствами.

Настоящее изобретение значительно снижает погрешность, обусловленную смещением мембраны, или “погрешность на смещение”. Одну разновидность погрешности на смещение называют “погрешностью на гистерезис давления”. Например, по мере возрастания рабочего давления от более низкого значения к более высокому значению выходной сигнал датчика меняется по определенному закону. Однако по мере снижения рабочего давления от более высокого значения к более низкому значению выходной сигнал может изменяться по другому закону. Разность значений выходного сигнала, отвечающего данному давлению при возрастании и убывании давления, называют погрешностью на гистерезис давления. Идеальный выходной сигнал, т.е. выходной сигнал, в точности соответствующий входному сигналу, обычно находится где-то посередине между восходящей и нисходящей ветвями выходного сигнала, а реальный выходной сигнал зачастую неточно выражает рабочее давление. Датчики, отвечающие уровню техники, могут генерировать выходной сигнал с погрешностью на гистерезис давления около 0,11%, тогда как настоящее изобретение обеспечивает выходной сигнал с погрешностью на гистерезис давления, составляющей менее 0,01%. Настоящее изобретение также значительно снижает параметры погрешности на смещение, известные из уровня техники, например погрешность на гистерезис с превышением давления при возвращении к нулю, погрешность давления нулевой линии, погрешность нуля при температурном гистерезисе, и повышает параметр долговременного дрейфа нуля.

Краткое описание чертежей

Фиг.1 - технологическая измерительная система, содержащая технологический измеритель, построенный в соответствии с настоящим изобретением.

Фиг.2 - технологический измеритель, показанный на фиг.1, в разобранном виде.

Фиг.3 - функциональная блок-схема технологического измерителя, показанного на фиг.1.

Фиг.4 - трехмерный вид модуля датчика в разрезе и датчика давления, входящих в состав измерителя, показанного на фиг.1.

Фиг.5 - вид сбоку в разрезе датчика давления, показанного на фиг.4.

Фиг.6 - датчик давления, показанный на фиг.4, в частично разобранном виде.

Фиг.7-9 - другие датчики давления, построенные в соответствии с настоящим изобретением, в частично разобранном виде.

Фиг.10 - вид сбоку в разрезе другого датчика давления, построенного в соответствии с настоящим изобретением.

Фиг.11-15 - схемы конфигураций измерителей, построенных в соответствии с настоящим изобретением с использованием датчика давления, показанного на фиг.4.

Фиг.16-18 - схемы, поясняющие принцип действия датчика давления, показанного на фиг.4.

Фиг.19 - упрощенная схема датчика давления, показанного на фиг.4.

Описание примеров выполнения изобретения

Нижеследующее описание опирается на прилагаемые чертежи. На чертежах и в описании приведены конкретные примеры использования изобретения или “варианты осуществления” или “реализации” изобретения. Объем изобретения охватывает описанные и другие примеры и не ограничен приведенными здесь примерами датчиков, измерителей или способов, равно как и любыми конкретными особенностями датчиков, измерителей или способов. Способы компенсации ошибок при измерении рабочего давления представлены со ссылкой на датчик и измеритель. Однако эти способы не зависят от датчиков и измерителей и могут быть использованы применительно к другим датчикам и измерителям или к датчикам и измерителям, которые еще не известны. Предусмотрены другие примеры, и они попадают в объем изобретения, даже если они были разработаны после раскрытых примеров. Описанные варианты осуществления допускают изменения, не выходящие за рамки сущности и объема защищаемого изобретения, которые заданы прилагаемой формулой изобретения.

На фиг.1 в общем виде показана среда технологической измерительной системы 32. На фиг.1 показан технологический трубопровод 30, содержащий текучую среду под давлением, подключенный к технологической измерительной системе 32 для измерения рабочего давления. Технологическая измерительная система 32 содержит импульсный трубопровод 34, подключенный к трубопроводу 30. Импульсный трубопровод 34 подключен к измерителю 36 рабочего давления. Первичный элемент 33, например измерительная диафрагма, трубка Вентури, мерное сопло и т.п., контактирует с технологической текучей средой в том месте, где технологический трубопровод 30 заключен между трубами импульсного трубопровода 34. Первичный элемент 33 обуславливает перепад давления в текучей среде при ее прохождении через первичный элемент 33.

Измеритель 36 представляет собой технологическое измерительное устройство, на которое, через импульсный трубопровод 34, поступают рабочие давления. Измеритель 36 воспринимает рабочие давления и преобразует их в стандартизованный передаваемый сигнал, являющийся функцией рабочего давления. Измерители могут также воспринимать несколько технологических параметров или могут быть настроены на обеспечение функций управления процессом. В данном примере измеритель 36 представляет собой измеритель перепада давления. Перепад давления - это взятая по абсолютной величине разность двух значений давления, например разность двух рабочих давлений, поступающих на измеритель. Измерение перепада давления предусматривает измерение манометрического давления, при котором опорное давление, поступающее на измеритель, представляет собой атмосферное давление, а также предусматривает измерение абсолютного давления, при котором опорное давление, поступающее на измеритель, представляет собой остаточное давление. На фиг.1 показан измеритель, настроенный на измерение расхода. Однако возможны и другие варианты использования измерителя, основанного на измерении перепада давления.

Технологическая линия 38 позволяет осуществлять электропитание измерителей 36 и двустороннюю связь и может быть построена в соответствии с несколькими протоколами технологической связи. В иллюстрируемом примере технологическая линия 38 представляет собой двухпроводную линию. Двухпроводная линия, как следует из ее названия, содержит только два провода для электрического подключения измерителя 36 к удаленному пульту управления 40. Двухпроводную линию используют для подачи питания на измеритель 36 и для обмена данными на измеритель 36 посредством сигнала 4-20 мА. Соответственно, иллюстрируемый измеритель 36 часто называют “двухпроводным измерителем”, хотя предусмотрены и известны измерители и других конфигураций, например трехпроводные измерители и четырехпроводные измерители. Связь осуществляют посредством аналогового сигнала 4-20 мА в формате цифровой связи по отрытому протоколу HART® (Highway Addressable Remote Transducer) (магистральный адресуемый удаленный преобразователь), который обеспечивает синхронную связь посредством сигнала 4-20 мА. Связь также можно осуществлять по открытому и функционально совместимому протоколу FOUNDATION™ Fieldbus, который обеспечивает цифровой канал связи между интеллектуальным полевым уровнем и управляющими устройствами. Измеритель 36 можно настроить на работу с другими технологическими протоколами, в том числе Device Bus, Sensor Bus, Profibus, эфирнет и другими протоколами, используемыми во всем мире. Измеритель 36 связан с компьютером 42 или другой системой обработки данных посредством модема 44 или другого сетевого интерфейса. Для питания измерителя 36 используют удаленный источник напряжения 46.

На фиг.2 показан измеритель 36 в разобранном виде. Фланец 50 присоединен к модулю 52 датчика для связи с импульсным трубопроводом 34. Модуль 52 датчика содержит резьбовой корпус 53, представляющий собой полностью сварную конструкцию, изолирующую внутренние детали от технологической среды и окружающей среды. На фиг.3 показана блок-схема измерителя 36, изображенного на фиг.2. Рабочее давление 54 поступает на модуль 52 датчика. Датчик 56 давления, механически, электрически и термически изолированный от технологической среды, воспринимает рабочие давления 54 и выдает аналоговый электрический сигнал 58, соответствующий перепаду давления. Электронная схема 60 модуля датчика, содержащая аналого-цифровой преобразователь 62 и память 64 модуля датчика, обрабатывает сигнал 58 и преобразует его в цифровой сигнал. В памяти 64 хранится конкретная информация о модуле датчика и поправочные коэффициенты для модуля 52 датчика. Датчик 63 температуры выдает на электронную схему 60 датчика аналоговый сигнал, соответствующий температуре окружающей среды. Цифровой сигнал выводится по многожильному кабелю 66. Согласно фиг.2, многожильный кабель выполнен в виде вытяжной ленты, заключенной под крышкой 68 на колпачке 70 модуля 52 датчика.

В корпусе 71 электронной схемы находятся детали измерителя, соединенные с модулем 52 датчика и линией 38. Многожильный кабель 66 подключен к электронной плате 72. На фиг.3 показано, что электронная плата содержит микропроцессорную систему 74 и память 76, которые используются для дальнейшей обработки цифрового сигнала. Цифроаналоговый преобразователь 78 или электронную схему 80 цифровой связи используют для генерации и приема аналогового или цифрового передаваемого сигнала по линии 38, и потому их часто называют “схемой связи”. Линия 38 подключена к измерителю через отверстия 82, показанные на фиг.2. Клеммный блок 84, электрически подключенный к электронной плате 72, обеспечивает прямой доступ к генерируемым сигналам. Конструкция корпуса 71 электронной схемы позволяет вставлять в него модуль 52 датчика и крышки 86, снабженные уплотнительными кольцами 88, что обеспечивает взрывозащитный корпус измерителя 36 в сборе, пригодный для установки в условиях эксплуатации. Корпус защищает электронику измерителя, находящуюся в модуле 52 датчика и в корпусе 71 электронной схемы.

На фиг.4 показан модуль 52 датчика в разрезе. Перепад рабочего давления 54, создаваемый, обычно, в текучей среде (газе или жидкости), действует на модуль 52 датчика в местах размещения изолирующих мембран 90. Каждая изолирующая мембрана 90 прогибается под действием рабочего давления 54 внутрь соответствующей изолирующей камеры 92. Изолирующие камеры 92 связаны с изолирующими трубками 94, заполненными жидким наполнителем 95, который передает приложенные рабочие давления 54 на датчик 56, который также схематически указан на фиг.3 и обозначен позицией 56. Изолирующие мембраны 90 служат для защиты датчика 56 от технологической текучей среды, которая может вызывать коррозию или иное повреждение датчика 56. Датчик 56 содержит тело 98 элемента, внутренняя полость 100 которого заполнена жидким наполнителем 95. Мембрана 102, которую часто называют воспринимающей мембраной, делит внутреннюю полость 100 на две практически равные и противоположные половины полости и изгибается под действием рабочего давления 54, передаваемого во внутреннюю полость 100. Смещение изогнутой диафрагмы 102 пропорционально перепаду давления между двумя половинами полости 100. Положение мембраны 102 относительно полости 100 регистрируют с помощью емкостных электродов (подробно описанных ниже), находящихся в полости 100. Проводники 104, 106, 108, 110, проходящие через отверстия 111 и 113, соединяют емкостные электроды с электронной платой 112 датчика, содержащей электронную схему 60 датчика. Таким образом, датчик 56 преобразует перепад рабочего давления в аналоговый электрический сигнал, а электронная схема 60 датчика преобразует аналоговый электрический сигнал в цифровой электрический сигнал.

На фиг.5 датчик 56, изображенный на фиг.4, показан более подробно сбоку в разрезе, а на фиг.6 датчик 56 показан в перспективе и частично в разрезе. Тело 98 элемента может быть выполнено из любых пригодных материалов, используемых для изготовления датчиков давления емкостного типа. В показанном примере тело элемента 98 содержит металлический корпус 114, образованный двумя чашеобразными половинами 116, 118, подлежащими сборке. Каждая из чашеобразных половин 116, 118 заполнена жестким изолятором 120, например керамикой или стеклом, вплавленным в металлический корпус 114. В изоляторе 120 проделаны отверстия 122, в которые вставлены изолирующие трубки 94. Каждое отверстие 122 стыкуется с отверстием 124 соответствующей керамической трубки 125, причем отверстия 124 проходят через изолятор 120 во внутреннюю полость 100. Каждую из половин 116, 118 обрабатывают на станке для формирования вогнутой поверхности в изоляторе 120 и/или трубке 125. В показанном примере части тела 98 элемента также придана вогнутая форма путем машинной обработки. Эту вогнутую поверхность именуют первой внутренней стенкой 126, если она находится в первой половине 116, и второй внутренней стенкой 128, если она находится во второй половине 118. В показанном примере вогнутые внутренние стенки 126, 128, по меньшей мере частично, имеют практически сферическую форму. Вогнутые внутренние стенки 126, 128 расположены напротив друг друга и задают внутреннюю полость 100 датчика 56 в сборе. В качестве одной альтернативы вогнутой поверхности тело элемента может содержать прямоугольную выемку, которая создает две практически противоположные внутренние стенки.

Мембрана 102 располагается между двумя половинами 116, 118, плотно прижатыми друг к другу и сваренными с помощью сплошного узкого сварного шва 130. Узкий сварной шов 130 создает герметический стык половин 116, 118, в результате чего образуется тело 98 элемента. Сварной шов 130 также удерживает мембрану 102 в нужном натяжении, что позволяет ей действовать в качестве изгибаемого пружинного элемента, который, под действием силы, может смещаться по направлению к первой 126 или второй 128 внутренней стенке. По меньшей мере, часть мембраны 102 содержит электропроводящий материал. В примере, показанном на фиг.5 и 6, мембрана 102 представляет собой тонкую металлическую мембрану, так что вся мембрана 102 является проводником. Ось 99, для отсчета, показана проходящей перпендикулярно из центра мембраны 102 через тело 98 элемента.

Мембрана 102 делит внутреннюю полость 100 на первую полость 132 и вторую полость 134. В показанном примере мембрана 102 и первая внутренняя стенка 126 образуют первую полость 132. Мембрана 102 и вторая внутренняя стенка 128 образуют вторую полость 134, которая расположена практически напротив первой полости 132 относительно мембраны 102. Каждая внутренняя стенка 126, 128 делится на периферическую область 136, 138, соответственно, и центральную область 140, 142, соответственно. Участок каждой внутренней стенки 126, 128, примыкающий к области контакта внутренней стенки 126, 128 с мембраной 102, называется периферической областью 136, 138. Аналогично, участок каждой внутренней стенки 126, 128, содержащий область, где ось 99 проходит через внутреннюю стенку 126, 128, называется центральной областью 140, 142. Периферическая область 136, 138 внутренней стенки 126, 128 окружает соответствующую внутреннюю область 140, 142. Отношение площади периферической области 136, 138 к площади центральной области 140, 142 может варьироваться. В показанном примере изолятор 120 доходит до мембраны, образуя внутренние стенки 126, 128. В других вариантах изолятор 120 не доходит до мембраны 102, и внутренние стенки 126, 128 содержат область, образованную в чашеобразных половинах 116, 118, примыкающую к мембране 102.

Диэлектрический жидкий наполнитель 95 заполняет первую полость 132, вторую полость 134, отверстия 122, изолирующие трубки 94 и изолирующие камеры 92. При изготовлении датчика 56 жидкий наполнитель впрыскивают в датчик 56, пока не будут заполнены изолирующие трубки 94. В качестве жидкого наполнителя 95, совместимого с датчиком 56, можно использовать такие известные диэлектрические жидкие наполнители, как силиконовое масло, инертный галоидоуглерод и пр. В данном примере обе полости 132, 134 заполняют жидким наполнителем 95 одного и того же типа. Диэлектрический жидкий наполнитель 95 существенно увеличивает емкость датчика 56 по сравнению с воздухонаполненным устройством, но диэлектрическая проницаемость жидкого наполнителя 95 изменяется как функция температуры и давления. Обычно объем жидкого наполнителя 95 в первой полости равен объему жидкого наполнителя 95 во второй полости 134. В случае прогиба или изгиба одной из изолирующих мембран 90 или их обеих жидкий наполнитель 95, находящийся в полостях 132, 134, смещается и действует с некоторой силой на мембрану 102. Эта сила, в целом, соответствует силе, приложенной к изолирующим мембранам 90 за счет переменного рабочего давления 54. Под действием разности сил, развиваемых в обеих полостях, происходит прогиб или смещение мембраны.

В одном варианте мембрана 102 касается одной из внутренних стенок 126, 128, которая, тем самым, ограничивает ее перемещение прежде, чем какая-либо из изолирующих мембран 90 окажется полностью вдавленной в соответствующую изолирующую камеру 92, что предохраняет мембрану 102 от повреждения. Таким образом, внутренние стенки 126, 128 действуют как ограничители по избыточному давлению и защищают мембрану 102. Аналогично, сферическая форма вогнутых внутренних стенок 126, 128 обеспечивает практически полный контакт мембраны 102 с любой из стенок 126 или 128, чтобы защитить мембрану 102 от постоянных местных деформаций.

К первой внутренней стенке 126 присоединено тонкое металлическое покрытие или первый “электрод” 144. В показанном примере первый электрод 144 нанесен на первую внутреннюю стенку 126 и находится в первой внутренней полости 132. Для нанесения электродов используют напыление, физическое или химическое осаждение из паровой фазы, плазменное осаждение, шелкографию и иные подходящие способы присоединения электрода ко внутренней стенке. Для наглядности, электрод на фигурах показан преувеличенно толстым. Электрод 144 расположен в центральной области 140 первой внутренней стенки 126 вблизи керамической трубки 125 и напротив мембраны 102 относительно первой внутренней полости 132. Первый электрод 144 непосредственно соединен с проводником 104, который внедрен в изолятор 120 и проходит через керамический штепсель 109 в отверстие 111.

Второй электрод 146 также присоединен к первой внутренней стенке подходящим способом осаждения. В показанном примере второй электрод 146 напылен на первую внутреннюю стенку 126 в первой внутренней полости 132 напротив мембраны 102 относительно первой внутренней полости 132. Для наглядности электрод на фигурах показан преувеличенно толстым. Второй электрод 146 располагается в периферической области 136, т.е. его расстояние по внутренней стенке 126 от оси 99 больше расстояния первого электрода 144 по внутренней стенке 126 от оси 99. Изолятор 120 отделяет электроды 144, 146 друг от друга и от мембраны, так что электроды не контактируют непосредственно ни друг с другом, ни с мембраной. В примере, показанном на фиг.6, второй электрод 146 окружает первый электрод 144. Второй электрод 146 непосредственно подключен к проводнику 106, который, будучи отделен от проводника 104, непосредственно с ним не контактирует и также проходит через керамический штепсель 109 в отверстие 111. Электроды 144, 146 покрыты тонким осажденным слоем одноокиси кремния (не показан) или другого подходящего изолятора, предохраняющим их от непосредственного контакта с мембраной 102 при наличии избыточного давления.

Электроды 144, 146, 148, 150 могут иметь различные конфигурации. Согласно фиг.6, второй электрод 146 состоит из двух половин 145 и 147 электрода, расположенных в периферической области 136, которые окружают первый электрод 144. На первой внутренней стенке 126 половины 145, 147 электрода отделены друг от друга, но внутри изолятора 120 тела 98 элемента они непосредственно соединены друг с другом и с проводником 106. На фиг.7-9 показаны другие варианты конструкции датчика 56. Согласно фиг.7, электрод 1146, аналог электрода 146, изображенного на фиг.6, выступает в качестве “второго электрода”. Электрод 1146 лишь частично охватывает первый электрод 144 и также подключен к проводнику 106. Согласно фиг.8, в качестве “второго электрода” выступает электрод 2146, имеющий форму кольца, полностью охватывающего первый электрод 144. Согласно фиг.9, электрод 3146, находящийся в периферической области 136, имеет произвольную форму. Предусмотрены и другие формы или конфигурации второго электрода. Например, в качестве “второго электрода” можно использовать просто конец проводника 106, выходящий во внутреннюю полость 100, не присоединяя ко внутренней стенке 126 никакого другого металлического покрытия. Второй электрод 146 той или иной формы можно использовать совместно с четвертым электродом 150. Аналогично, первый и третий электроды 144, 148 могут иметь различные формы. Например, первый и третий электроды 144, 148 могут иметь форму секционированного круга или произвольную форму.

Электроды 144, 146 играют роль емкостных элементов или обкладок, и каждый из них связан электрическим полем, т.е. находится в “емкостной связи” с мембраной 102 через диэлектрический жидкий наполнитель 95. Мембрана 102 играет роль другой обкладки, причем мембрана 102 непосредственно не соединена ни с одним из электродов 144 и 146. Таким образом, первый электрод 144 совместно с мембраной 102 образуют первый конденсатор, а второй электрод 146 совместно с мембраной 102 образуют второй конденсатор. Термин “конденсатор” используется для описания конструкции, хотя “обкладки” (включая мембрану) не всегда бывают заряжены. Так, например, считается, что между первым электродом 144 и мембраной 102 существует “емкостная связь”, даже когда они не заряжены. Мембрана 102 играет роль общей обкладки первого и второго конденсаторов. Электроды 144, 146 зафиксированы относительно изгибаемой мембраны 102 и, таким образом, первый и второй конденсаторы являются “переменными конденсаторами”. При прогибе мембраны емкость каждого переменного конденсатора изменяется. Известно, что емкость конденсатора, в целом, обратно пропорциональна расстоянию между обкладками конденсатора.

В ходе эксплуатации электронная схема 60 датчика выдает сигнал зарядки мембраны 102. Когда, под действием приложенного рабочего давления, мембрана 102 прогибается внутри внутренней полости 100, расстояние между мембраной и каждым из электродов 144, 146 изменяется. Это приводит к изменению емкости каждого конденсатора, которая является функцией рабочего давления 54. Проводники 104, 106 и мембрана 102 непосредственно подключены к электронной плате 112 датчика. Заряд на электроде 144 и проводнике 104 является функцией емкости первого конденсатора, а заряд на электроде 146 и проводнике 106 является функцией емкости второго конденсатора. Электронная схема 60 датчика измеряет переменные емкости, которые можно использовать для определения приложенного рабочего давления.

Третий электрод 148 присоединен ко второй внутренней стенке 128 и находится во второй внутренней полости 134. Электрод 148 можно присоединять методом напыления. Для наглядности электрод на фигурах показан преувеличенно толстым. Третий электрод 148, находящийся в центральной области 142 второй внутренней стенки 128 напротив мембраны 102 относительно второй внутренней полости 134, имеет такие же размеры и форму, что и первый электрод 144, и расположен напротив первого электрода относительно внутренней полости 100. Третий электрод 148 зафиксирован относительно мембраны 102 и образуют совместно с изгибаемой мембраной третий переменный конденсатор. Третий электрод 148 непосредственно соединен с проводником 108, который внедрен в изолятор 120 и проходит через керамический штепсель 115 в отверстие 113.

Четвертый электрод 150 присоединен ко второй внутренней стенке 128 во второй внутренней полости 134 в периферической области 138 второй внутренней стенки 128. Электрод 150 можно присоединять методом напыления. Для наглядности электрод на фигурах показан преувеличенно толстым. Четвертый электрод 150, находящийся напротив мембраны 102 относительно второй внутренней полости 134, имеет такие же размеры и форму, что и второй электрод 146, и расположен напротив второго электрода 146 относительно внутренней полости 100. Изолятор 120 отделяет электроды 148, 150 друг от друга и от мембраны 102, так что электроды 148, 150 непосредственно не контактируют ни друг с другом, ни с мембраной 102. Четвертый электрод 150 непосредственно соединен с проводником 110, который, будучи отделен от проводника 108, непосредственно с ним не контактирует и также проходит через керамический штепсель 115 в отверстие 113. Альтернативно, в качестве четвертого электрода 150 можно использовать просто конец проводника 110, выходящий в полость 128.

Третий и четвертый электроды 148 и 150 служат обкладками отдельных конденсаторов. За счет емкостной связи между третьим электродом 148 и мембраной 102 образуется третий переменный конденсатор, а за счет емкостной связи между четвертым электродом 150 и мембраной 102 образуется четвертый переменный конденсатор. Третий и четвертый конденсаторы сформированы аналогично первому и второму конденсаторам, но во второй половине 118 элемента. Предусмотрено также отсутствие симметрии между электродами 144, 146 на первой внутренней стенке 126 и электродами 148, 150 на второй внутренней стенке 128. В примере, представленном на фиг.10, четвертый электрод и соответствующий проводник отсутствуют, а значит, отсутствует и четвертый конденсатор. В этом примере третий электрод 148 расположен напротив первого электрода 144, хотя, при такой конфигурации, третий электрод может находиться в любом месте второй внутренней стенки 128.

Согласно фиг.4, проводники 104, 106, 108, 110 подключены к электронной плате 112, а на фиг.3 показано, что датчик 56 функционально подключен к аналого-цифровому преобразователю 62, например емкостно-цифровому преобразователю. Аналого-цифровой преобразователь 62 подключен к другим электронным схемам измерителя 36 или “электронной схеме измерителя”, которая описана выше со ссылкой на фиг.2 и 3. Известны различные аналого-цифровые преобразователи, которые преобразуют аналоговый входной сигнал в цифровой выходной сигнал и пригодны для использования в измерителе 36 рабочего давления. Один тип аналого-цифрового преобразователя 62 известен под названием “сигма-дельта” и обозначается символом ΣΔ. Одна особенность, отличающая схему сигма-дельта от других типов аналого-цифровых преобразователей, состоит в том, что преобразователь сигма-дельта выдает ток компенсации, полярностью которого управляет тактируемый контроллер, подключенный к интегрирующей цепи. Аналого-цифровой преобразователь 62 содержит схему сигма-дельта и может быть реализован в виде специализированной интегральной схемы. В одном примере специализированная интегральная схема находится на электронной плате 112 датчика вблизи датчика 56. Однако специализированная интегральная схема может располагаться во взрывозащитном корпусе измерителя 36. Специализированная интегральная схема может содержать другие схемные элементы, которые необходимы или желательны для обеспечения дополнительных функций помимо функций схемы сигма-дельта. Одна такая функция может состоять в определении емкостей конденсаторов датчика и формировании выходного сигнала, являющегося функцией рабочего давления.

На фиг.11-14 показано несколько вариантов датчика 56, подключенного к аналого-цифровому преобразователю 62. В каждом из иллюстрируемых вариантов проводники 104, 106, 108, 110, а стало быть, электроды 144, 146, 148, 150, электрически присоединены к аналого-цифровому преобразователю 62, реализованному в виде специализированной интегральной схемы 151 на фиг.11 и 152 на фиг.12-14, выдающей выходной сигнал 149. Схема 151, изображенная на фиг.11, содержит схему 152 и дополнительные схемные элементы или электрические соединения. Специализированная интегральная схема 152 известна из уровня техники и может быть использована совместно с соответствующими известными датчиками. Схема 152 используется в измерителе Model 3051C Process Pressure Transmitter, производимом и продаваемом компанией Rosemount Inc., Эдем Прерия, Миннесота. Схема 152, изображенная на фиг.12-14, содержит выход 155 возбуждения датчика, электрически присоединенный к мембране 102 для сообщения ей электрического заряда и создания электрического поля во внутренней полости 100. Схема 152 также содержит вход 153 большой емкости, вход 154 малой емкости, электрически связанные с электродами 144-150, и вывод 156 возбуждения линеаризующих конденсаторов.

Согласно фиг.12 и 13, первый и четвертый электроды 144, 150 электрически соединены друг с другом вне внутренней полости 100 в первом узле 161, а второй и третий электроды 146, 148 электрически соединены друг с другом вне внутренней полости 100 во втором узле 162. Первый и второй узлы 161, 162 электрически подключены к схеме 152. В частности, первый узел 161 электрически подключен непосредственно ко входу 153 большой емкости, а второй узел 162 электрически подключен непосредственно ко входу 154 малой емкости. Линеаризующие конденсаторы 157, 158 подключены между узлами 161, 162, соответственно, и узлом 158, соединенным с выводом 156. Согласно фиг.12, проводники 104 и 110 соединены друг с другом, образуя узел 161, а проводники 106, 108 соединены друг с другом, образуя узел 162. Согласно фиг.13, первый регулировочный конденсатор 165 электрически подключен между четвертым электродом 150 и первым узлом 161. Кроме того, второй регулировочный конденсатор 167 электрически подключен между вторым электродом 146 и вторым узлом 162.

Согласно фиг.14, первый и второй электроды 144, 146 электрически соединены между собой вне внутренней полости 100 в третьем узле 163, а третий и четвертый электроды 148, 150 электрически соединены между собой вне внутренней полости 100 в четвертом узле 164. Первый инвертирующий электрометрический усилитель 166 электрически подключен ко второму электроду 146 и выдает выходной сигнал на третий узел 163. Второй инвертирующий электрометрический усилитель 168 электрически подключен к четвертому электроду 150 и выдает выходной сигнал на четвертый узел 164. Инвертирующие электрометрические усилители известны из уровня техники и, в целом, определяются своей функцией усиления и обращения полярности сигнала заряда. Третий и четвертый узлы 163, 164 электрически присоединены непосредственно ко входам 153, 154 большой и малой емкости, соответственно.

На фиг.12-14 показано, что схемные элементы и узлы, находящиеся вне датчика, также отделены от специализированной интегральной схемы 152. Эти схемные элементы могут располагаться на электронной плате 112 датчика и подключаться к схеме 152 также на плате 112. На фиг.11 показан пример, когда специализированная интегральная схема 151 объединяет в себе схему 152 и дополнительные схемные элементы, что позволяет реализовать любой из вариантов осуществления, представленных на фиг.12-14, в виде единого микроэлектронного кристалла. Схема 151 может содержать и другие схемные элементы, предназначенные для конкретного применения. Проводники 104, 106, 108, 110 непосредственно подключены ко входам 170, 172, 174 и 176 схемы 151. Схема 151 содержит узлы и конденсаторы, показанные на фиг.12 и 13, соответственно, или узлы и инвертирующие электрометрические усилители, показанные на фиг.14.

Согласно фиг.15, проводники 104, 106, 108, 110 датчика подключены ко входам 180, 182, 184, 186 специализированной интегральной схемы 178. Схема 178 содержит также выход 181 возбуждения датчика и выход 183 схемы, аналогичный соответствующим выходам схем 151 и 152. Схема 178 отличается от схемы 151 тем, что в схеме 178 используется определенный преобразователь сигма-дельта, отличный от того, который указан как схема 152.

На фиг.5 мембрана 102 изображена прямой и плоской, что свидетельствует о равенстве давлений в первой и второй полостях 132, 134. Когда давления в полостях 132 и 134 отличаются друг от друга, например давление в полости 134 больше давления в полости 132, мембрана отклоняется от своего первоначального положения, что показано на фиг.16. В целях наглядности толщина электродов на фигурах преувеличена. В идеале изогнутая мембрана 102 имеет параболическую форму, как показано на фиг.16. Идеальная параболическая форма изогнутой мембраны, в целом, соответствует сферическому контуру первой внутренней стенки 126 (аналогично, при обратном соотношении давлений, форма изогнутой мембраны будет, в целом, соответствовать контуру второй внутренней стенки 128). В идеальном случае процентное соотношение изгиба мембраны с контуром первой внутренней стенки практически одинаково во всех точках мембраны. Когда мембрана прогибается в направлении первой внутренней стенки 126 как показано в данном примере, процентное изменение переменных емкостей оказывается одинаковым. Соответственно, при прогибе мембраны по направлению к первой внутренней стенке 126, первый и второй конденсаторы будут измерять одинаковые относительные изменения емкости, которая связана с приложенным рабочим давлением.

Однако в реальных условиях форма изогнутой мембраны 102 отличается от идеальной параболической формы. В действительности, первоначальный изгиб мембраны 102 сменяется смещением, при котором она остается плоской. Например, на фиг.17 показана деформация мембраны при равных давлениях в обеих полостях 132, 134. Диафрагма 102 смещена в одну или другую полость, хотя, в идеале, она должна быть полностью плоской. Величина смещения, показанная на фиг.17 и 18, является всего лишь иллюстративной и значительно превышает реальную величину деформации. В целом, это смещение обусловлено моментами краевого изгиба, возникающими в области 152, когда мембрана 102 физически контактирует с первой и второй внутренними стенками 126, 128. Моменты краевого изгиба включают в себя моменты краевого трения и моменты податливости или ползучести. Величина изгиба вдоль мембраны также преувеличена для наглядности. Например, все электроды 144, 146, 148, 150 в реальном датчике 56 обычно располагаются напротив плоского участка смещенной мембраны 102. На фиг.18 показана деформация мембраны, когда давление в полости 134 превышает давление в полости 132. Мембрана изогнута в виде параболоида, но этот изгиб начинается из смещенного состояния и, таким образом, содержит составляющую смещения. Под действием перепада давления мембрана приобретает параболический изгиб, помимо смещения мембраны, обусловленного моментами краевого изгиба.

На фиг.19, которая является упрощенной схемой датчика 56, представлен процесс компенсации ошибок. Компенсация ошибок начинается с измерения двух расстояний прогиба мембраны относительно выбранного положения или опорной плоскости и вычитания одного расстояния из другого для получения значения, пропорционального выходному сигналу с коррекцией ошибок. В качестве выбранного положения можно использовать, например, опорную плоскость 190, в которой располагается идеальная мембрана при отсутствии внешней нагрузки. В данном примере мембрана содержит центральную область 192, практически противоположную центральной области 140 первой внутренней стенки 126, и периферическую область 194, практически противоположную периферической области 136 первой внутренней стенки 126. Первое расстояние X1 - это расстояние между центральной областью 192 мембраны и плоскостью 190. Второе расстояние Х2 - это расстояние между периферической областью 194 мембраны и плоскостью 190. Второе расстояние Х2 вычитают из первого расстояния X1, чтобы получить значение, пропорциональное выходному сигналу R измерения перепада давления с коррекцией ошибок. Конкретно, R=K(X1-X2).

Величина К может иметь единичное или иное постоянное значение. Величину К обычно используют для масштабирования выходного сигнала и ей часто присваивают значение от (-1) до (1). В одном примере К равно обратной величине суммы расстояния X01 от центральной области 140 внутренней стенки до плоскости 190 и расстояния X02 от периферической области 136 внутренней стенки до плоскости 190. Конкретно, К=1/(X01+X02). В реализации датчика 56 для получения X01 измеряют расстояние между центральными электродами 144 и 148 и делят его на два. Соответственно,

R=(X1-X2)/(X01+X02).

Если внутренняя стенка искривлена, то X01 не равно Х02. Эту функцию преобразования можно реализовать в ранообразных датчиках с диэлектрическим жидким наполнителем, чтобы компенсировать деформацию мембраны и изменения диэлектрической проницаемости жидкого наполнителя. Датчик, в котором можно реализовать эту функцию преобразования, представляет собой четырехэлектродный датчик, изображенный на фиг.5. В функции преобразования, реализуемой посредством трехэлектродного датчика, изображенного на фиг.10, величина X02 не используется. Таким образом, К=1/X01. Соответственно,

R=(X1-X2)/X01.

Вычисления и выходной сигнал можно обеспечивать посредством различных устройств обработки сигнала, помимо вышеописанных специализированных интегральных схем.

Для реализации функции преобразования основного вида в измерителе, изображенном на фиг.2, позволяющей получать выходной сигнал измерения рабочего давления с компенсацией ошибок, используют четыре измерения емкости, обеспечиваемые датчиком 56. Емкость первого конденсатора, связанную с электрическим сигналом на первом электроде 144, будем называть первой емкостью и обозначать C1. Емкость второго конденсатора, связанную с электрическим сигналом на втором электроде 146, будем называть второй емкостью и обозначать С2. Емкость третьего конденсатора, связанную с электрическим сигналом на третьем электроде 148, будем называть третьей емкостью и обозначать С3. Емкость четвертого конденсатора, связанную с электрическим сигналом на четвертом электроде 150, будем называть четвертой емкостью и обозначать С4.

Выходной сигнал R основной функции преобразования является результатом измерения перепада давления с поправкой на деформацию мембраны. Основную функцию преобразования можно выразить посредством уравнения А

Согласно уравнению А, четвертую емкость С4 вычитают из второй емкости С2, чтобы получить первую разность (C2-C4). Третью емкость С3 вычитают из первой емкости C1, чтобы получить вторую разность (C1-С3). Первую разность вычитают из второй разности, чтобы получить числитель. Для получения знаменателя первую сумму, т.е. сумму второй и четвертой емкостей (C2+C4), вычитают из второй суммы, т.е. суммы первой и третьей емкостей (C1+С3). Числитель делят на знаменатель, получая выходной сигнал R. Эти этапы можно осуществлять в другом порядке, а также несколько этапов можно осуществлять одновременно.

Основная функция преобразования, выражаемая уравнением А, позволяет компенсировать ошибки на основании расстояния прогиба, описанного выше со ссылкой на фиг.19. Для улучшения характеристик датчика выбирают отношение емкости периферического электрода к емкости центрального электрода. Например, если

X01/X02=(С2+С4)/(С1 +С3) или C2/C1=С4 /С3=X01/X02, то

R=(X1-X2)/(X01+X02).

С практической точки зрения, это означает, что размеры электродов в периферической области, т.е. электродов 146, 150, должны быть весьма малыми, иными словами, в случае кольцевой или частично-кольцевой конфигурации, электроды должны быть весьма узкими. Для получения того же результата все четыре емкости, связанные с соответствующими электрическими сигналами, или некоторые из них можно подвергать усилению, ослаблению или совокупности этих операций прежде, чем передавать соответствующие значения емкости вышеупомянутой функции преобразования. Ослабление можно рассматривать как усиление, но с коэффициентом усиления, меньшим единицы. Таким образом, каждый из “необработанных” электрических сигналов, реально снимаемых с электродов 144, 146, 148, 150, можно умножать на выбранный коэффициент усиления, получая четыре электрических сигнала, выражающих емкости, которые пригодны для реализации функций преобразования. В датчике, изображенном на фиг.5, необработанные электрические сигналы, снимаемые с электродов 146 и 150, усиливают с коэффициентом усиления, меньшим единицы, чтобы получить сигналы, пригодные для использования в функции преобразования.

На фиг.14 показана одна реализация основной функции преобразования. На схему 152 поступает два входных сигнала, выражающие емкости на входах большой емкости и малой емкости 153, 154, обозначаемых СH и cl. На основании полученных входных сигналов схема 152 выдает выходной сигнал R1, выражаемый уравнением В

На вход 153 поступает сигнал СL, равный (C1-C2), а на вход 154 поступает сигнал СH, равный (С3-С4). Таким образом, выходной сигнал схемы 152 можно выразить уравнением С

Нередко в измеренные значения емкости, выдаваемые датчиком 56, включают паразитные емкости. Таким образом, каждый емкостный член уравнения А может содержать главный емкостной член, выражающий емкость между электродом и мембраной 102, и паразитную емкость. Например, первая емкость может включать в себя первую главную емкость и первую паразитную емкость, т.е. C1 =(C1M+C1S). Аналогично, С2=(С2M+С2S), С3=(С3M+С3S) и С4=(C4M+C4S).

Реализация, представленная на фиг.14, предусматривает влияние паразитных емкостей. Если задать коэффициенты усиления инвертирующих электрометрических усилителей 166, 168 равными (-1), то функция преобразования в данной реализации не будет зависеть от паразитной емкости при условии, что C1S=C2S=C3S=C4S. Обычно же первый инвертирующий электрометрический усилитель 166 обращает полярность C2 и умножает результат на коэффициент усиления A1, а второй инвертирующий электрометрический усилитель 168 обращает полярность С4 и умножает результат на коэффициент усиления А2. Таким образом, выражение выходного сигнала для конфигурации, изображенной на фиг.14, в соответствии с основной функции преобразования, выглядит следующим образом:

Для получения нужной компенсации можно регулировать коэффициенты усиления A1 и А2. Влияние паразитной емкости можно снизить за счет оптимальной конструкции датчика, и коэффициенты усиления A1 и А2 можно регулировать независимо друг от друга, чтобы компенсировать любой недостаток физической симметрии.

На фиг.12 и 13 показаны два примера другой реализации основной функции преобразования. Основную функцию преобразования можно выразить уравнением D

Уравнение D согласуется с уравнением А. Согласно уравнению D, первую емкость C1складывают с четвертой емкостью С4, чтобы получить первую сумму (C1+C4). Вторую емкость С2 складывают с третьей емкостью С3, чтобы получить вторую сумму (С2+С3). Чтобы получить знаменатель, первую сумму складывают со второй суммой, а чтобы получить числитель, вторую сумму вычитают из первой суммы. Числитель делят на знаменатель, чтобы получить выходной сигнал R.

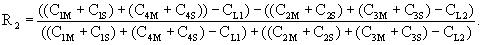

В реализацию функции преобразования для примера, приведенного на фиг.12, включают дополнительные значения. Реализация также чувствительна к проявлениям паразитной емкости. В одной конструкции датчика четыре паразитных емкости равны между собой. В другой конструкции датчика паразитные емкости эффективно исключены. Пример также предусматривает наличие двух линеаризующих конденсаторов 157, 158, которые создают линеаризующие емкости CL1 и СL2, соответственно, изменяющие вид функции преобразования. Таким образом, выражение для выходного сигнала R2, применительно к конфигурации, изображенной на фиг.12, с учетом линеаризующих емкостей и паразитных емкостей, выглядит следующим образом

На этапе сложения первой емкости C1с четвертой емкостью С4, осуществляемом согласно уравнению D для получения первой суммы, дополнительно вычитают из первой или четвертой емкости первую линеаризующую емкость СL1, связанную с электрическим сигналом на первом линеаризующем конденсаторе 157. Кроме того, на этапе сложения третьей емкости С3 со второй емкостью С2, осуществляемом согласно уравнению D для получения второй суммы, дополнительно вычитают из второй или третьей емкости вторую линеаризующую емкость СL2, связанную с электрическим сигналом на втором линеаризующем конденсаторе 158.

В реализацию функции преобразования для примера, приведенного на фиг.13, включают дополнительные значения. Пример предусматривает наличие двух регулировочных конденсаторов 165, 167, которые создают регулировочные емкости ca1 и СA2, соответственно, изменяющие вид функции преобразования. Таким образом, выражение для выходного сигнала Р3, применительно к данной конфигурации, представлено уравнением Е

Вместо второй емкости C2, фигурирующей в уравнении D, в уравнении Е фигурирует вторая эффективная емкость С2Е, которая выражается следующим образом:

c2e=ca2(C2M+C2S)/(CA2+C2M+C2S).

Вторая эффективная емкость c2e представляет собой произведение второй регулировочной емкости ca2 и суммы второй главной емкости С2м и второй паразитной емкости C2S, деленное на сумму второй регулировочной емкости СA2, второй главной емкости С2M и второй паразитной емкости C2S.

Вместо четвертой емкости С4, фигурирующей в уравнении D, в уравнении Е фигурирует четвертая эффективная емкость С4Е, которая выражается следующим образом:

С4Е=ca1(C4M+C4S)/(CA1+C4M+C4S).

Четвертая эффективная емкость С4Е представляет собой произведение первой регулировочной емкости ca1 и суммы четвертой главной емкости С4M и четвертой паразитной емкости C4S, деленное на сумму первой регулировочной емкости ca1, четвертой главной емкости С4M и четвертой паразитной емкости C4s.

Уравнение А можно реализовать в разных видах. Например, на схему 178, изображенную на фиг.15, поступают по проводникам 104, 106, 108, 110 электрические сигналы, связанные с четырьмя емкостями. Схема 178 обрабатывает сигналы, генерируя выходной сигнал в соответствии с основной функцией преобразования, заданной уравнением А.

Вышеописанное уравнение R=(X1-X2)/X01 можно реализовать посредством датчика, содержащего три конденсатора, аналогичного датчику, изображенному на фиг.10. Емкость первого конденсатора, связанную с электрическим сигналом на первом электроде 144, будем называть первой емкостью и обозначать C1. Емкость второго конденсатора, связанную с электрическим сигналом на втором электроде 146, будем называть второй емкостью и обозначать C2 . Емкость третьего конденсатора, связанную с электрическим сигналом на третьем электроде 148, будем называть третьей емкостью и обозначать C3.

Выходной сигнал R функции преобразования, реализованной в этом датчике, выражается следующим образом:

Согласно этому уравнению, первую емкость C1 умножают на третью емкость С3 и на первую константу А, чтобы получить первое значение (AC1C3). Первое значение делят на вторую емкость С2, чтобы получить второе значение (АС1С3 /С2). Второе значение вычитают из третьей емкости С3, чтобы получить четвертое значение, которое вычитают из первой емкости C1, чтобы получить числитель. Числитель делят на сумму первой емкости C1, третьей емкости С3 и второй константы В. Константы А и В подбирают так, чтобы выполнялось соотношение R=(X1-X2)/X01.

Реферат

Изобретение относится к измерительной технике, а именно к технике компенсации ошибок при измерении рабочего давления. Сущность: осуществляется компенсация деформации (смещения) мембраны и изменение значений диэлектрической проницаемости в среде технологического процесса. Датчик (56) давления, заполненный диэлектрическим жидким наполнителем (95), содержит, по меньшей мере, три обкладки (144, 146, 148, 150), расположенных вокруг мембраны (102). По меньшей мере, две обкладки (144, 146) расположены по одну сторону проводящей мембраны (102), и одна обкладка (148, 150) расположена по другую сторону мембраны (102). Предлагаемое решение позволяет компенсировать как смещение мембраны, так и изменение диэлектрической проницаемости жидкого наполнителя (95). Измеренный перепад давления с компенсацией ошибок представляет собой функцию разности величины изгиба мембраны, регистрируемой в периферической области (136), и величины изгиба мембраны, регистрируемой в центральной области (140). Один из вариантов компенсации изгиба мембраны состоит в измерении изменения емкостей двух конденсаторов по обе стороны мембраны (102) и суммировании этих значений для получения выходного сигнала (R) с компенсацией ошибок измерения приложенного перепада давления. Технический результат - повышение степени компенсации ошибок при измерении рабочего давления. 8 н. и 34 з.п. ф-лы, 19 ил.

Комментарии