Способ разделения газового потока и устройство для его осуществления (варианты) - RU2144556C1

Код документа: RU2144556C1

Чертежи

Описание

Изобретение относится к способу разделения углеводородов, содержащих газ.

Пропан и более тяжелые углеводороды могут извлекаться из различных газов таких, как природный газ, очищенный газ, и синтетические газовые потоки, полученные из других углеводородных материалов таких, как уголь, неочищенная нефть, сырая нефть, горючий сланец, битуминозные песчаники, и лигнит. Природный газ обычно состоит, в основном, из метана и этана, т.е. метан и этан совместно составляют, по крайней мере, 50 мольных процентов газа. Газ также содержит относительно меньшее количество более тяжелых углеводородов, таких как пропан, бутаны, пентаны и им подобные, а также водорода, азота, двуокиси углерода и других газов.

Настоящее изобретение, в основном, связано с извлечением пропилена, пропана и более тяжелых углеводородов из таких газовых потоков. Желательно, чтобы обычный анализ потока газа, который будет обрабатываться в соответствии с этим изобретением, соответствовал, приблизительно в мольных процентах, 92.6% метана, 4.7% этана и других компонентов C2, 1.0% пропана и других компонентов C3, 0.2% изо-бутана, 0.2% нормального бутана, плюс 0.16% пентана, с балансом, восполняемым азотом и двуокисью углерода. Газы, содержащие серу, также иногда присутствуют.

Исторические циклические изменения в ценах на натуральный газ, и составные части природного сжиженного газа (NGL) уменьшили прибыльную ценность пропана и более тяжелых компонентов как жидких продуктов. Это вызвало потребность в способах, которые могут обеспечить более эффективное извлечение этих продуктов. Доступные способы для отделения этих материалов включают такие способы, которые базируются на охлаждении и замораживании газа, абсорбции нефти и абсорбции замороженной нефти. Кроме того, стали популярными криогенные способы благодаря доступности экономичного оборудования, которое создает энергию во время одновременного расширения и выделения тепла из газа, который подвергается переработке. В зависимости от давления источника газа, насыщенности (содержание этана и более тяжелых углеводородов) газа и желаемых конечных продуктов, может применяться каждый из этих способов.

Криогенный способ с расширением является теперь особенно предпочтительным для извлечения пропана, потому что он обеспечивает максимальную простоту с легким запуском, гибкость управления, высокую эффективность, безопасность, и большую надежность. Патенты США NN 4157904, 4171964, 4251249, 4278457, 4519824, 4617039, 4687499, 4854955, 4869740, и 4889545, повторно поданный патент США N 33408 и совместно поданная заявка N 08/337172 описывают соответствующие способы.

В обычном криогенном способе извлечения с расширением исходный газовый поток, находящийся под давлением, охлаждается путем обмена тепла с другими потоками и/или за счет внешних источников замораживания, таких как компрессионно-рефрижераторная система пропана. Так как газ охлаждается, жидкости могут конденсироваться и собираться в один или более разделителей как жидкости с высоким давлением, содержащие некоторую часть желаемых компонентов C3+. В зависимости от насыщенности газа и количества жидкостей, которые образовались, жидкости с высоким давлением могут быть расширены и фракционированы. Испарение, возникающее во время расширения жидкостей, приводит затем к охлаждению потока. При некоторых условиях, предварительное охлаждение жидкостей с высоким давлением перед расширением может быть желательным для того, чтобы дальнейшее понижение температуры было результатом расширения. Расширенный поток, содержащий смесь жидкости и пара, фракционируется в дистилляционной (деэтанайзерной) колонне. В колонне, расширенный охлажденный поток(и) перегоняется(ются) для отделения остаточных метана, этана, азота и других летучих газов, находящихся вверху в качестве пара, от желаемых компонентов C3 и более тяжелых углеводородных компонентов, находящихся внизу в качестве жидкого продукта.

Если исходный газ полностью не конденсируется (обычно нет), пар, оставшийся от частичного конденсата, может быть пропущен через рабочую расширительную установку или двигатель, или расширительный клапан с тем, чтобы понизить давление, при котором дополнительные жидкости конденсируются в результате дальнейшего охлаждения потока. Давление после расширения несколько ниже давления, при котором запускается дистилляционная колонна. Расширенный поток поступает затем в нижнюю секцию абсорбционной колонны и вступает в контакт с холодными жидкостями для абсорбции компонентов C3 и более тяжелых компонентов из паровой части расширенного потока. Жидкости из абсорбционной колонны затем перекачиваются в деэтанайзерную колонну, в верхнем месте поступления в колонну исходного сырья.

Верхний дистилляционный поток из деэтанайзера вступает в тепловой обмен с остаточным газом из абсорбционной колонны и охлаждается, конденсируя, по крайней мере, часть дистилляционного потока из деэтанайзера. Охлажденный дистилляционный поток поступает затем в верхнюю секцию абсорбционной колонны, где холодные жидкости, находящиеся в потоке, могут вступать в контакт с паровой частью расширенного потока, как описано ранее. Обычно, паровая часть (если вообще имеется) охлажденного дистилляционного потока и верхний пар абсорбера объединяются в верхней разделительной секции в абсорбционной колонне как остаточный метан и газообразный этановый продукт. Или же охлажденный дистилляционный поток может подаваться в разделитель для получения пара и потоков жидкости. Пар объединяется с содержимым верхней части абсорбционной колонны и жидкость подается в абсорбционную колонну в качестве исходного сырья верхней части колонны.

Разделение, которое имеет место в этом способе (производящем остаточный газ, получаемый данным способом, который содержит, в основном, все компоненты метана и C2 в исходном газе при отсутствии, в основном, компонентов C3 и компонентов более тяжелых углеводородов, и фракцию отстоя, покидающую деэтанайзер, которая содержит, в основном, все компоненты C3 и компоненты более тяжелых углеводородов при отсутствии, в основном, метана, компонентов C3 или более летучих компонентов), потребляет энергию для охлаждения исходного газа, испарения в деэтанайзере, орошения в деэтанайзере и/или повторного сжатия остаточного газа. Настоящее изобретение обеспечивает средство для достижения такого разделения, в то же время существенно уменьшая эксплуатационные требования (охлаждение, испарение, орошение, и/или повторное сжатие) нужные для извлечения желаемых продуктов.

Для достижения этого технического результата согласно настоящему изобретению способ разделения газового потока содержит метан, компоненты C2, компоненты C3 и более тяжелые углеводородные компоненты, на летучую фракцию остаточного газа, содержащего основную часть указанного метана и компонентов C2, и относительно менее летучую фракцию, содержащую основную часть указанных компонентов C3 и более тяжелых углеводородных компонентов, путем обработки указанного газового потока в одной или больше теплообменных и/или расширительных стадиях для частичной конденсации, по крайней мере, его части и обеспечения в результате, по крайней мере, первого потока пара и, по крайней мере, одного потока жидкости, содержащей C3 и более легкие углеводороды, и направления, по крайней мере, одного из указанных потоков жидкости, содержащей C3, в дистилляционную колонну для разделения указанной жидкости на второй поток пара, содержащий преимущественно метан и компоненты C2, и указанную относительно менее летучую фракцию, содержащую основную часть указанных компонентов C3 и более тяжелых углеводородных компонентов, причем указанный второй поток пара охлаждают в достаточной степени для конденсации, по крайней мере, его части и образования в результате конденсированного потока, часть указанного конденсированного потока подают в указанную дистилляционную колонну в верхнее положение подачи сырья, по крайней мере, часть указанного первого потока пара подвергают тесному контакту, по крайней мере, с частью оставшейся порции указанного конденсированного потока, по крайней мере, в одном контактирующем устройстве для образования в результате третьего потока пара и потока жидкости, содержащей C3, указанный поток жидкости, содержащей C3, подают в указанную дистилляционную колонну в качестве второго сырья для нее, по крайней мере, часть указанного третьего потока пара направляют для теплового обмена с указанным вторым потоком пара и обеспечения в результате охлаждения на первой стадии и затем выгружают, по крайней мере, часть указанного третьего потока пара в виде указанной летучей фракции остаточного газа, при этом количества и температуры указанных потоков сырья в указанное контактирующее устройство и указанную дистилляционную колонну являются эффективными для поддержания верхних температур указанного контактирующего устройства и указанной дистилляционной колонны на уровне температур, обеспечивающих извлечение основной части указанных компонентов C3 и компонентов более тяжелых углеводородов в указанной относительно менее летучей фракции.

Кроме того, по крайней мере, часть указанного потока жидкости, содержащей C3, нагревают до его подачи в указанную дистилляционную колонну.

Согласно настоящему изобретению устройство для разделения газа содержит метан, компоненты C2, компоненты C3 и более тяжелые углеводородные компоненты, на летучую фракцию остаточного газа, содержащую основную часть указанного метана и компонентов C2, и относительно менее летучую фракцию, содержащую основную часть указанных компонентов C3 и более тяжелых компонентов, содержащее одно или больше средств для теплообмена и/или средств для расширения, связанных между собой, для обеспечения, по крайней мере, одного частично конденсированного потока газа и получения в результате, по крайней мере, первого потока пара и, по крайней мере, одной жидкости, содержащей C3 и более легкие углеводороды, и дистилляционную колонну для получения, по крайней мере, одного из указанных потоков жидкости, содержащей C3, и для разделения указанного потока на второй поток пара, содержащий преимущественно метан и компоненты C2, и на указанную относительно менее летучую фракцию, содержащую основную часть указанных компонентов C3 и более тяжелых углеводородных компонентов, причем оно включает в себя средство теплового обмена, связанное с указанной дистилляционной колонной, для получения указанного второго потока пара и охлаждения его в достаточной степени для конденсации, по крайней мере, его части и образования в результате конденсированного потока, разделяющее средство для получения указанного конденсированного потока и разделения его на первый и второй потоки жидкости, связанное с указанной дистилляционной колонной для подачи в нее указанного первого потока жидкости в верхнее положение подачи сырья, контактирующее и разделяющее средство для получения, по крайней мере, части указанного второго потока жидкости и, по крайней мере, части указанного первого потока пара и их смешивания, по крайней мере, в одном контактирующем устройстве, при этом указанное контактирующее и разделяющее средство включает в себя разделяющее средство для разделения пара и жидкости после контакта в указанном контактирующем устройстве для образования третьего потока пара и потока жидкости, содержащей C3, и связано с указанной дистилляционной колонной для подачи в нее указанного потока жидкости, содержащей C3, в качестве второго исходного сырья и с указанным средством теплового обмена для направления, по крайней мере, части указанного третьего потока пара для теплового обмена с указанным вторым потоком пара, и контрольное средство, выполненное с возможностью регулирования количества и температуры указанных потоков сырья в указанное контактирующее и разделяющее средство и указанную дистилляционную колонну для поддержания верхних температур указанного контактирующего и разделяющего средства и указанной дистилляционной колонны на уровне температур, обеспечивающих извлечение основной части компонентов C3 и более тяжелых компонентов в указанной относительно менее летучей фракции.

Кроме того указанное контактирующее и разделяющее средство связано со вторым средством теплового обмена, нагревающим, по крайней мере, часть указанного потока жидкости, содержащей C3, и связанным с указанной дистилляционной колонной для подачи указанного нагретого потока жидкости, содержащей C3, в указанную дистилляционную колонну в качестве второго исходного сырья для нее.

В соответствии с настоящим изобретением, было найдено, что можно поддерживать извлечение C3 в количестве свыше 93%, в то же время обеспечивая существенно полный отвод компонентов C2 в остаточный поток газа. Кроме того, настоящее изобретение делает возможным, в основном, 100% отделение компонентов C2 и более легких компонентов от компонентов C3 и более тяжелых углеводородных компонентов при пониженных энергетических требованиях. Настоящее изобретение, хотя и применимое при более низких давлениях и более высоких температурах, имеет особое преимущество, при переработке исходного газа в интервале давлений от 400 до 800 psia (psia - фунт на дюйм в квадрате), (от 28 до 56 кг/см2) или выше, при условиях, требующих температур в верхней части колонны от -50oF (-46oC) и менее.

Для лучшего понимания настоящего

изобретения, делаются ссылки на следующие примеры и чертежи. Ссылки на

чертежи:

на фиг. 1

показана схема производственного процесса завода по криогенной переработке природного газа,

соответствующая предыдущему уровню развития техники;

на фиг. 2 показана

схема производственного

процесса завода по криогенной переработке природного газа с расширением, соответствующая

альтернативной системе предыдущего уровня развития техники, согласно повторно поданному

патенту США N 33408;

на фиг. 3 показана схема производственного процесса завода по криогенной

переработке природного газа с расширением, соответствующая альтернативной системе предыдущего

уровня развития

техники, согласно патенту США N 4617039;

на фиг. 4 показана схема

производственного процесса завода по переработке природного газа в соответствии с настоящим изобретением;

на фиг. 5

показана схема производственного процесса, иллюстрирующая альтернативное

средство для применения настоящего изобретения к потоку природного газа; и

на фиг. 6 показана схема

производственного процесса, иллюстрирующая другое альтернативное средство применения

настоящего изобретения к потоку природного газа.

В следующем объяснении вышеуказанных фигур, в таблицах даются суммарные скорости потока, подсчитанные для представительных условий способа. В таблицах, приведенных в конце текста, значения скоростей потока (в фунт-молях в час) округлены до ближайших целых значений для удобства. Суммарные скорости потока, показанные в таблицах, включают все неуглеводородные компоненты и, следовательно, являются, в основном, более высокими, чем сумма скоростей потока углеводородных компонентов. Температуры, которые указаны, являются приблизительными значениями, округленными до ближайших величин. Следует также отметить, что расчеты проектируемого способа, выполненные для сравнения способов, приведенных на фигурах и основанных на допущении, что тепло не просачивается из (или в) окружающей среды в (или из) в технологическую схему. Качество коммерчески доступных изолирующих материалов делает это очень ответственным допущением и таким, которое обычно делается специалистами в данной области.

Описание предыдущего уровня

развития техники

Согласно фиг. 1, воспроизводящей способ предыдущего уровня

развития техники, подаваемый газ поступает на завод как поток 31 при температуре 80oF (27o

C)

и давлении 580 psia (40.8 кг/см2). Если подаваемый газ содержит

концентрацию соединений серы, которые могут препятствовать потокам продукта удовлетворять техническим условиям,

соединения

серы удаляются соответствующей предочисткой исходного газа (не

иллюстрируется). Кроме того, поток исходного сырья обычно дегидратируется, чтобы предотвратить проявление гидратации (льда)

в криогенных

условиях. Обычно для этой цели применяется твердый

осушитель.

Исходный поток охлаждается до -97oF (-71oC) (поток 31а) в обменнике 10 путем обмена

тепла с холодным

остаточным газом при -108oF (-78oC) (поток 34) и с жидкостями разделителя/абсорбера при -108oF (-78oC) (поток 35а). (Решение использовать

ли более чем один

теплообменник для указанных работ по охлаждению

будет зависеть от ряда факторов, включающих, но не ограничивающихся, скорость потока поступающего газа, размер теплообменника,

температуру потока и

пр.)

В предшествующем применении этого

способа, соответствующего предыдущему уровню развития техники, охлажденный поток исходного сырья 31а последовательно

дистиллировался под давлением, хотя

поток исходного сырья был пригодным при более

низком давлении, чем в этом примере. Специалистами в этой области будет признано, что этот поток невозможно

дистиллировать эффективно при давлении

исходного газа, который использовался в этом

примере. Соответственно, охлажденный поток питающего сырья является первым мгновенно расширенным потоком

посредством соответствующего расширительного

устройства, такого как расширительный клапан 13,

до действующего давления (приблизительно 470 psia (33 кг/см2)) разделительно-абсорбционной

башни 15. Во время расширения, эффект

Joule-Thomson, кроме того, охлаждает поток исходного сырья.

В способе, иллюстрируемом на фиг. 1, расширенный поток 31b, покидающий расширительный клапан 13,

подвергается воздействию температуры

-108oF (-78oC) и подается в абсорбирующую

секцию 15b в нижней зоне разделительной/абсорбционной башни 15. Жидкая часть расширенного потока

смешивается с жидкостями, стекающими

вниз из абсорбирующей секции 15b, и объединенный поток 35

покидает дно разделителя/абсорбера 15. Паровая часть расширенного потока поднимается вверх через

абсорбирующую секцию 15b и подвергается

воздействию холодной жидкости, стекающей вниз.

Разделительная/абсорбционная башня 15 является обычной дистилляционной колонной, состоящей из множества вертикально установленных желобов, одного или более слоев насадки, или некоторой комбинации желобов и насадки. Как это часто имеет место на заводах по переработке природного газа, разделительная/абсорбционная башня может состоять из двух секций. Верхняя секция 15a является разделителем, где любой пар, находящийся в верхней части исходного сырья, отделяется от соответствующей ему жидкой части, и где пар, поднимающийся из нижней дистилляционной или абсорбирующей секции 15b, объединяется с паровой частью (если вообще имеется), находящейся сверху исходного сырья, для образования холодного дистилляционного потока 42, который покидает верхнюю часть башни. Расположенная ниже абсорбирующая секция 15b содержит желоба и/или насадку и обеспечивает необходимый контакт между жидкостями, стекающими вниз, и парами, поднимающимися вверх, для конденсации и абсорбции пропана и более тяжелых компонентов.

Объединенный поток жидкости 35 покидает донную часть разделителя/абсорбера 15 при -108oF (- 78oC). Он подается как исходное сырье средней части колонны (поток 35b) в деэтанайзер 17 насосом 16 после того, как он обеспечит охлаждение исходного газа в обменнике 10, как описано раннее. Деэтанайзер в башне 17, работающий под давлением 480 psia (34 кг/см2), является также обычной дистилляционной колонной, содержащей множество вертикально установленных желобов, один или более слоев насадки, или некоторую комбинацию желобов и насадки. Деэтанайзерная башня может также состоять из двух секций: верхней секции 17a, где любой пар, содержащийся в верхней части исходного сырья, отделяется от соответствующей ему жидкой части, и где пар, поднимающийся из нижней дистилляционной или деэтанайзерной секции 17b, объединяется с паровой частью (если вообще имеется), находящейся сверху исходного сырья, для образования дистилляционного потока 36, который покидает верхнюю часть башни; и нижней, деэтанайзерной секции 17b, которая содержит желоба и/или насадку для того, чтобы обеспечить необходимый контакт между жидкостями, стекающими вниз, и парами, поднимающимися вверх. Деэтанайзерная секция 17b также включает испаритель 18, который нагревает и испаряет часть жидкости на дне колонны, чтобы обеспечить отгоняющие пары, которые поднимаются в верх колонны, чтобы отогнать жидкий продукт, поток 37, метана и компонентов C2. Обычно донный жидкий продукт характеризуется тем, что он содержит этан и пропан в пропорции 0,02:1 на моллярной основе. Поток жидкого продукта 37 покидает нижнюю часть колонны при температуре 215oF (102oС) и охлаждается до температуры 110oF (43oC) (поток 37а) в теплообменнике 19 до вхождения в хранилище.

Находящийся сверху поток пара 36 покидает деэтанайзерную башню 17 при -19oF (- 28oC) и частично конденсируется теплообменниками 24 и 25 путем использования пропанового хладагента с температурой -40oF (-40oC) и этанового хладагента с температурой -85oF (-65oC), соответственно. Частично конденсированный поток 36b, теперь при температуре -80oF (-62oC) и давлении 470 psia (33 кг/см2), поступает в барабан для орошения 26 и разделяется на поток 38 пара и поток 39 конденсированной жидкости. Насос 27 используется для подачи части конденсированной жидкости (поток 41) в верхнюю часть деэтанайзерной башни 17 в качестве орошения. Остающаяся часть конденсированной жидкости (поток 40) подается насосом 27 в верхнюю часть разделителя/абсорбера 15 в качестве холодной жидкости, которая контактирует с паром, поднимающимся вверх через абсорбирующую секцию 15b, как описано ранее.

Барабан для орошения 26 вводится в работу, в основном, при том же давлении, как и разделитель/абсорбер 15, т.е. при давлении примерно на 10 psia (0,7 кг/см2) ниже рабочего давления деэтанайзера 17. Это позволяет паровой части (поток 38) частично конденсированного содержимого верхней части деэтанайзера (поток 36b) объединиться с холодным дистилляционным потоком 42 из верхней части разделителя/абсорбера 15 для образования потока 34 холодного остаточного газа. Поток остаточного газа проходит в обратном направлении к поступающему исходному газу в теплообменник 10, где он нагревается до 48oF (9oC) (поток 34а). Остаточный газ затем используется для переохлаждения пропанового хладагента, находящегося под высоким давлением, в теплообменнике 28, нагревающим остаточный газ до 70oF (21oC) (поток 34b) прежде, чем он будет повторно сжиматься в одну стадию. (Для этого случая, этот теплообменник снижает сжатие замораживания за счет сжатия остаточного газа, но результатом становится, в целом, общее снижение потребляемой мощности.) Компрессор 22 приводится в действие с помощью дополнительного источника энергии для сжатия остаточного газа (поток 34с) до величины давления на линии потребления (обычно в пределах давления на входе). После охлаждения в разгрузочном холодильнике 23, остаточный газовый продукт (поток 34d) направляется к газопроводу потребителя при температуре 110oF (43oС) и давлении 613 psia (43 кг/см2).

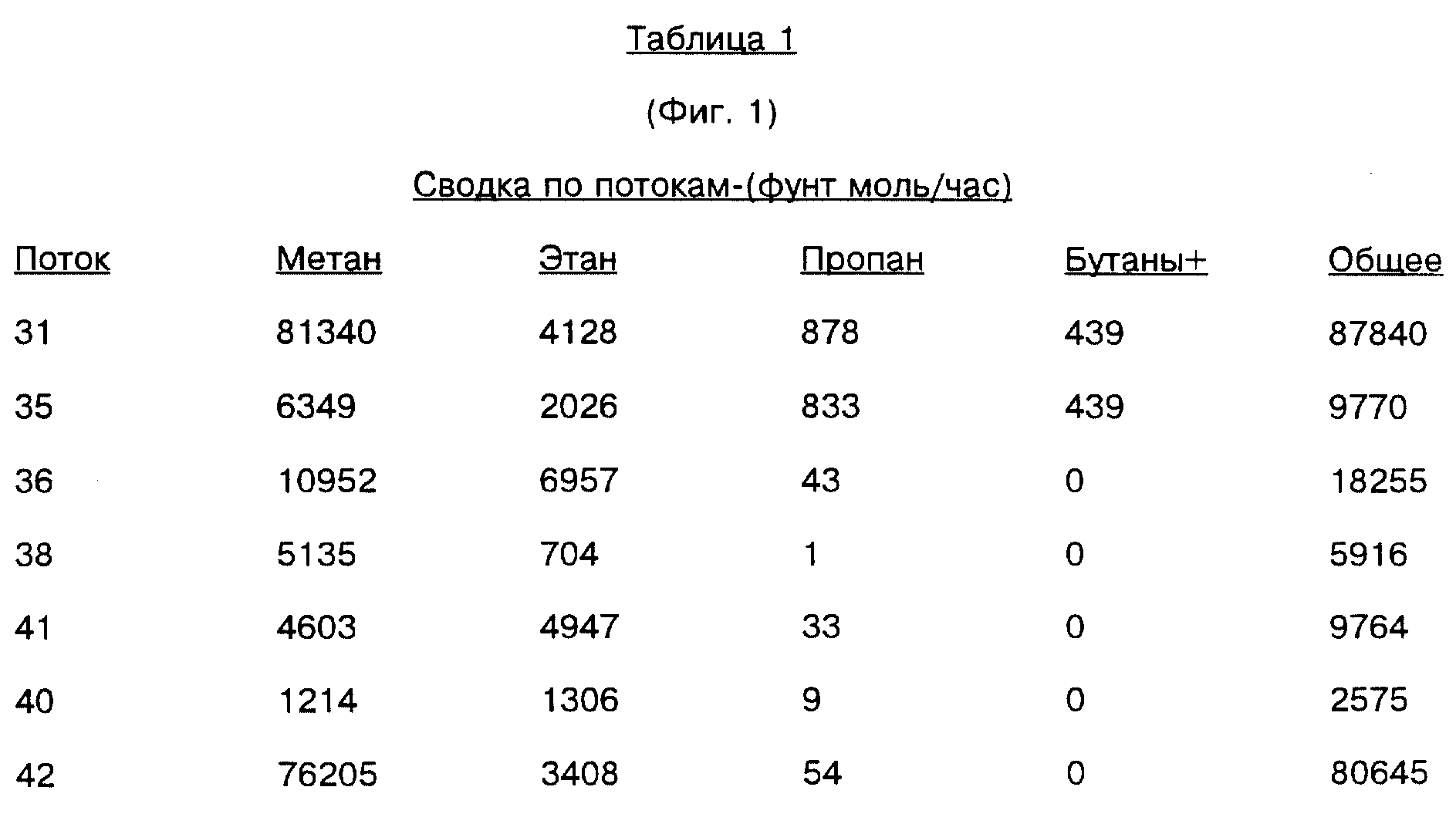

Резюме, касающееся скоростей потока и потребления энергии в способе, иллюстрируемом на фиг. 1, представляется в табл. I.

В примере предыдущего уровня развития техники, который иллюстрируется на фиг. 1, остаточный газ (поток 34) состоит из газа, находящегося в верхней части разделителя/абсорбера (поток 42), и пара (поток 38), остающегося после частичной конденсации продукта в верхней части деэтанайзера (поток 36). По существу, продукт в верхней части деэтанайзера должен охлаждаться до достаточно низкой температуры -80oF (-62oC) так, чтобы, в основном, весь пропан, который в нем содержится, конденсировался, а не выделился в поток 38, и так, чтобы часть (поток 40) конечной конденсированной жидкости, которая подается в верхнюю часть разделителя/абсорбера 15, достаточно охлаждалась, чтобы конденсировать почти весь пропан, который содержится в паровой части охлажденного расширенного потока 31b исходного сырья, когда он подвергается воздействию в абсорбирующей секции 15b. Так как не существует потоков способа, пригодных при соответствующих температурах, обеспечить охлаждение нужное для частичной конденсации продукта верхней части деэтанайзера, для этой цели должен использоваться внешний механический холодильник (испарение пропанового хладагента в теплообменнике 24 и этанового хладагента в теплообменнике 25), добавляющий значительное количество потребляемой энергии для сжатия при замораживании.

Одним из путей для достижения извлечения желаемого пропана при одновременном снижении потребления энергии является изменение способа, посредством которого создается холодная жидкость, подаваемая в верхнюю часть разделителя/абсорбера, так чтобы охлаждающая нагрузка могла лучше соответствовать уровням температуры пригодных потоков способа. Фиг. 2 представляет альтернативный способ предыдущего уровня развития техники в соответствии с повторно поданным патентом США N 33408, который достигает этой цели. Способ фиг. 2 был применен для того же состава исходного газа и тех же условий, как и для описанной выше фиг. 1. При воспроизводстве этого способа, как и при воспроизводстве способа фиг. 1, подбирались действующие условия с тем, чтобы свести к минимуму затраты энергии для данного уровня извлечения пропана.

Поток 31 исходного сырья охлаждается в обменнике 10 путем теплового обмена с холодным остаточным газом при температуре -104oF (-76oC) (поток 34а) и с холодными исходными жидкостями (поток 47а) деэтанайзера при температуре -58oF (-50oC). Охлажденный поток 31а входит в разделитель 11 при температуре - -81oF (63oC) и давлении 570 psia (40 кг/см2), где пар (поток 32) отделяется от конденсированной жидкости (поток 33).

Пар (поток 32) из разделителя 11 входит в рабочую расширительную установку 13, в которой механическая энергия выделяется из этой части исходного сырья с высоким давлением. Установка 13 расширяет пар, в основном, изоэнтропийно от давления около 570 psia (40 кг/см2) до давления около 425 psia (30 кг/см2) (действующее давление разделителя/абсорбера), с рабочим расширением охлаждая расширенный поток 32а до температуры, приблизительно, -104oF (-76oС). Обычные коммерчески доступные расширители способны к извлечению порядка 80-85% продукции, теоретически доступной при идеальном изоэнтропийном расширении. Продукция, которая извлекается, часто используется, чтобы привести в действие центробежный компрессор (такой как позиция 14), который может применяться, например, для повторного сжатия остаточного газа (поток 34b).

Расширенный и частично конденсированный поток 32а входит в верхнюю секцию промежуточного разделителя 29. Жидкость (поток 33) в разделителе расширяется аналогично до давления 425 psia (30 кг/см2) с помощью расширительного клапана 12, охлаждая поток 33 до -95oF (-70oC) (поток 33а) прежде, чем он входит в нижнюю секцию промежуточного разделителя 29. Часть потока 33а, которая испаряется во время мгновенного расширения (поток 45), покидает нижнюю секцию промежуточного разделителя 29 и входит в верхнюю секцию для соединения с паровой частью расширенного потока 32а, образуя объединенный поток пара 43, который затем входит в разделитель/абсорбер 15. Часть пара 32а, который конденсируется во время расширения (поток 44), покидает верхнюю секцию промежуточного разделителя 29 и входит в нижнюю секцию, чтобы соединиться с жидкой частью мгновенно расширенного потока 33а, образуя объединенный поток 46 жидкости, который затем течет к насосу 30.

Объединенный поток 43 пара входит в нижнюю секцию разделителя/абсорбера 15 при температуре -104oF (-76oC) и давлении 425 psia (30 кг/см2). В то время как поток пара поднимается вверх сквозь башню, он подвергается воздействию холодной жидкости, стекающей вниз для конденсации и абсорбции пропана и более тяжелых компонентов. Жидкости из донной части разделителя/абсорбера 15 (поток 35) перекачиваются насосом 16 (поток 35а) для соединения с объединенным потоком 46а жидкости, покидающим насос 30, образуя исходный поток 47 для деэтанайзера. Поток 47 нагревается от -100oF (-73oC) до -58oF (-50oC) (поток 47а) в то время, как он обеспечивает охлаждение в теплообменнике 20, и от -58oF (-50oC) до 65oF (18oC) (поток 47b) в то время, как он обеспечивает охлаждение в теплообменнике 10. Поток 47b подается затем в деэтанайзер 17 (действующий при давлении 490 psia (34 кг/см2)), так как из исходного сырья средней части колонны будут отгоняться метан и компоненты C2. Поток 37 жидкого продукта покидает нижнюю часть деэтанайзера при температуре 218oF (103oC) и охлаждается до температуры 110oF (43oC) (поток 37a) в теплообменнике 19 до направления в хранилище.

Находящийся сверху поток 36 пара покидает деэтанайзерную башню 17 при температуре 15oF (-9oC) и частично конденсируется теплообменником 24 путем использования пропанового хладагента при температуре -40oF (-40oC). Частично конденсированный поток 36а, теперь при температуре -35oF (-37oC) и давлении 485 psia (34 кг/см2), входит в барабан 26 для орошения и разделяется на поток 38 пара и поток 39 конденсированной жидкости. Насос 27 используется для подачи части конденсированной жидкости (поток 41) в верхнюю часть деэтанайзерной башни 17 в качестве орошения. Остающаяся часть конденсированной жидкости (поток 40), выходя из насоса 27, соединяется с потоком 38 для образования объединенного потока 42.

Объединенный поток 42 вступает, посредством теплообменника 20, в тепловой обмен с потоком 34 пара верхней части разделителя/абсорбера, и потоком 47 исходного сырья деэтанайзера, в результате чего происходит охлаждение и значительная конденсация потока. В значительной степени конденсированный поток 42а при температуре 110oF (-79oC) затем мгновенно расширяется с помощью соответствующего расширительного устройства, такого как расширительный клапан 28, до рабочего давления (приблизительно 425 psia (30 кг/см2)) разделительной/абсорбционной башни 15. Барабан 26 для орошения приводится в действие, в основном, при давлении, превышающем рабочее давление разделителя/абсорбера 15 (около 60 psia (4 кг/см2 )). В результате, часть потока 42а испаряется во время расширения, обеспечивая дальнейшее охлаждение всего потока. В способе, который иллюстрируется на фиг. 2, расширенный поток 42b, выходящий из расширительного клапана 28, достигает температуры - 113oF (-80oC) и затем подается в разделительную секцию в разделительной/абсорбционной башне 15 как холодная жидкость, которая входит в контакт с парами, поднимающимися вверх через абсорбирующую секцию.

Дистилляционный поток, выходящий из верхней части разделителя/абсорбера 15 при температуре -111oF (-79oC), является потоком 34 холодного остаточного газа. Поток остаточного газа проходит в обратном направлении к объединенному потоку 42 в теплообменнике 20 и нагревается до температуры -104oF (-76oC) (поток 34а), в то время как он обеспечивает охлаждение и значительную конденсацию объединенного потока. Остаточный газ в дальнейшем нагревается до 54oF (12oC) (поток 34b) в то время как он проходит в обратном направлении к поступающему исходному газу в теплообменнике 10. Остаточный газ затем повторно сжимается в двух стадиях. Первая стадия осуществляется компрессором 14, приводимым в действие расширительной установкой 13. Вторая стадия осуществляется компрессором 22, приводимым в действие дополнительным источником энергии, который сжимает остаточный газ (поток 34d) до давления на линии потребления. После охлаждения в разгрузочном холодильнике 23, остаточный газовый продукт (поток 34е) входит в газопровод потребителя при температуре 110oF (43oC) и давлении 613 psia (43 кг/см2).

Резюме, касающееся скоростей потока и потребления энергии в способе иллюстрируемом на фиг. 2, представляется в табл. II.

Сравнение потребления энергии в табл. II, приведенной для способа фиг. 2, с потреблением энергии в табл. 1, соответствующей способу фиг. 1, показывает, что способ фиг. 2 осуществляет, в основном, уменьшение нагрузки сжатия замораживанием и нагрузки испарителя деэтанайзера по сравнению с таковыми способа фиг. 1 для данного уровня извлечения пропана. Это достигается применением способа потоков для обеспечения охлаждения, которое требуется для холодного потока, поступающего в качестве исходного сырья в верхнюю часть разделительной/абсорбционной башни 15. Способ фиг. 2 все же требует применения внешнего механического замораживания (испарение пропанового хладагента в теплообменнике 24) для частичной конденсации содержимого верхней части деэтанайзера (поток 36). По существу, конструкция завода, которая основана на способе фиг. 2, должна иметь капитальные затраты, связанные с внедрением компрессионно-рефрижераторной системы пропана.

Фиг. 3 представляет альтернативный вариант способа предыдущего уровня развития техники в соответствии с патентом США N 4617039, который достигает извлечения желаемого пропана, используя при этом более простое, менее дорогое заводское приспособление. Способ фиг. 3 основывается на том же самом составе исходного газа и тех же условиях, как и на описанных выше фиг. 1 и 2. При осуществлении этого способа, поток исходного сырья 31 охлаждается в обменнике 10 за счет теплового обмена с холодным остаточным газом при температуре -97oF (-71oC) (поток 34а) и с жидкостями из разделителя при температуре -91oF (-68oC) (поток 33а). Охлажденный поток 31а входит в разделитель 11 при температуре -73oF (-58oC) и давлении 570 psia (40 кг/см2), где пар (поток 32) отделяется от конденсированной жидкости (поток 33).

Пар (поток 32) из разделителя 11 входит в рабочую расширительную установку 13, в которой механическая энергия извлекается из этой части исходного сырья с высоким давлением. Установка 13 расширяет пар, в основном, изоэнтропийно от давления около 570 psia (40 кг/см2) до давления около 353 psia (25 кг/см2) (действующее давление разделителя/абсорбера 15), с рабочим расширением, охлаждая расширенный поток 32а до температуры, приблизительно, -110oF (-79oC). Расширенный и частично конденсированный поток 32а входит в нижнюю секцию разделителя/абсорбера 15. Жидкая часть расширенного потока смешивается с жидкостями, стекающими вниз из адсорбирующей секции, и объединенный поток жидкости 35 покидает нижнюю часть разделителя/абсорбера 15 при температуре -111oF (-79oC). Паровая часть расширенного потока поднимается вверх через абсорбирующую секцию и подвергается воздействию холодной жидкости, стекающей вниз, для конденсации и абсорбции пропана и более тяжелых компонентов.

Объединенный поток 35 жидкости из нижней части разделителя/абсорбера 15 подается в качестве холодного исходного сырья (поток 35а) верхней части колонны в деэтанайзер 17 насосом 16. Жидкость (поток 33) разделителя мгновенно расширяется до давления, слегка превышающего 368 psia (25.9 кг/см2) действующее давление деэтанайзера 17 с помощью расширяющего клапана 12, охлаждая поток 33 до температуры -91oF (-68oC) (поток 33а) прежде, чем он обеспечит охлаждение поступающего исходного газа, как описано ранее. Поток 33b, теперь при температуре 650oF (18oC), поступает затем в деэтанайзер 17, в место поступления исходного сырья в средней части колонны, для того, чтобы из него были отогнаны метан и компоненты C2. Поток 37 жидкого продукта покидает нижнюю часть деэтанайзера при температуре 186oF (86oC) и охлаждается до 110oF (43oC) (поток 37а) в теплообменнике 19 прежде, чем его отправляют в хранилище.

Действующее давление в деэтанайзере 17 поддерживается несколько выше, чем действующее давление разделителя/абсорбера 15. Это позволяет пару (поток 36) в верхней части деэтанайзера продавливать поток через теплообменник 20 и оттуда в верхнюю секцию разделителя/абсорбера 15. В теплообменнике 20, содержимое верхней части деэтанайзера при температуре -210oF (-29oC) входит в тепловой обмен с содержимым (поток 34) верхней части разделителя/абсорбера 15, охлаждая поток до -116oF (-82oC) (поток 36а) и частично конденсируя его. Частично конденсированный поток подается затем в разделительную секцию в разделительной/абсорбционной башне 15, так что его конденсированная жидкость отделяется с тем, чтобы стать холодной жидкостью, которая контактирует с парами, поднимающимися вверх через абсорбирующую секцию.

Дистилляционный поток, покидающий верхнюю часть разделителя/абсорбера 15 при температуре -117oF (-83oC), является потоком 34 холодного остаточного газа. Поток остаточного газа проходит в обратном направлении к находящемуся в верхней части деэтанайзера потоку 36 в теплообменнике 20 и нагревается до -97oF (-71oC) (поток 34а) в то время, как он обеспечивает охлаждение и частичную конденсацию потока в верхней части деэтанайзера. Остаточный газ нагревается далее до 75oF (24oC) (поток 34b) в то время как он проходит в обратном направлении к поступающему исходному газу в теплообменнике 10. Остаточный газ затем повторно сжимается в две стадии. Первая стадия осуществляется компрессором 14, приводимым в действие расширительной установкой 13. Вторая стадия осуществляется компрессором 22, приводимым в действие дополнительным источником энергии, который сжимает остаточный газ (поток 34d) до давления на линии потребления. После охлаждения в разгрузочном холодильнике 23, остаточный газовый продукт (поток 34е) поступает в газопровод потребителя при температуре 110oF (43oC) и давлении 613 psia (43 кг/см2 ).

Резюме, касающееся скоростей потока и потребления энергии для способа, иллюстрируемого на фиг. 3, представляется в табл. III.

Сравнение потребления энергии в табл. III, приведенной для способа фиг. 3, с потреблением энергии в табл. II, соответствующей способу фиг. 2, показывает, что способ фиг. 3 достигает желаемого уровня извлечения пропана при, приблизительно, той же общей нагрузке сжатия и той же нагрузке испарителя деэтанайзера, как и в способе фиг. 2. Решение, использовать ли более простой, менее дорогой способ фиг. 3, вместо способа фиг. 2, будет часто зависеть от таких факторов, как относительная стоимость использования тепла и мощности сжатия, размеров завода и пр. Следует отметить, между прочим, что успех способа фиг. 3 зависит от абсорбционного эффекта охлаждения, который возникает внутри разделителя/абсорбера 15, где насыщенные пары, поднимающиеся вверх сквозь башню при испарении жидкого метана и этана, которые содержатся в потоке 36а, обеспечивают замораживание в башне. Отметим, в результате, что как пар, покидающий верхнюю часть башни, так и жидкости, покидающие нижнюю часть башни, являются более холодными, чем соответствующие потоки исходного сырья на этих концах башни. Этот абсорбционный эффект охлаждения позволяет содержимому верхней части башни (поток 34) обеспечивать охлаждение, необходимое в теплообменнике 20 для частичной конденсации содержимого верхней части деэтанайзера (поток 36) без того, чтобы деэтанайзер 17 работал при давлении существенно более высоком, чем давление разделителя/абсорбера 15. Это происходило иначе при способе фиг. 2, где было необходимо охлаждение по способу Joule-Thomson конденсированного потока в верхней части деэтанайзера для того, чтобы обеспечить движущую силу температуры, которая делала возможным возникновение теплового обмена.

Описание изобретения

Пример 1. Фиг. 4 иллюстрирует схему

производственного

процесса в соответствии с настоящим изобретением. Состав исходного газа и условия, которые рассмотрены в способе,

представленном на фиг. 4, являются теми же, что и на фиг. 1-3.

Соответственно, способ

фиг. 4 можно сравнивать со способами фиг. 1-3 для иллюстрации преимуществ настоящего изобретения.

В воспроизводимом на фиг. 4 способе, исходный газ поступает при температуре 80oF (27oC) и давлении 580 psia (40.8 кг/см2) как поток 31. Поток 31 исходного сырья охлаждается в обменнике 10 путем обмена тепла с холодным остаточным газом при температуре -88oF (-67oC) (поток 34а), с жидкостями из разделителя при температуре -92oF (-69oC) (поток 33а), и с жидкостями разделителя/абсорбера при температуре -107oF (-77oC) (поток 35а). Охлажденный поток 31а входит в разделитель 11 при температуре -78oF (-61oC) и давлении 570 psia (40 кг/см2), где пар (поток 32) отделяется от конденсированной жидкости (поток 33).

Пар (поток 32) из разделителя 11 входит в рабочую расширительную установку 13, в которой механическая энергия извлекается из этой части исходного сырья с высоким давлением. Установка 13 расширяет пар, в основном, изоэнтропийно от давления около 570 psia (40 кг/см2) до давления около 396 psia (28 кг/см2) (действующее давление разделителя/абсорбера 15), с рабочим расширением, охлаждая расширенный поток 32а до температуры, приблизительно, -107oF (-77o C). Расширенный и частично конденсированный поток 32а входит в нижнюю секцию разделителя/абсорбера 15. Жидкая часть расширенного потока смешивается с жидкостями, стекающими вниз из адсорбирующей секции, и объединенный поток жидкости 35 покидает нижнюю часть разделителя/абсорбера 15 при температуре -108oF (-78oC). Паровая часть расширенного потока поднимается вверх через абсорбирующую секцию и подвергается воздействию холодной жидкости, стекающей вниз, для конденсации и абсорбции пропана и более тяжелых компонентов.

Объединенный поток жидкости 35 из нижней части разделителя/абсорбера направляется в теплообменник 10 насосом 16, где он (поток 35а) нагревается в то время, когда он обеспечивает охлаждение поступающему исходному газу, как описано ранее. Объединенный поток жидкости нагревается до -46oF (-43oC), частично испаряя поток 35b прежде, чем он будет подан в качестве исходного сырья средней части колонны в деэтанайзере 17. Жидкость (поток 33) в разделителе мгновенно расширяется до давления, слегка превышающего 411 psia (28,9 кг/см2 ) действующего давления деэтанайзера 17, с помощью расширительного клапана 12, охлаждая поток 33 до температуры -92oF (-69oC) (поток 33а), прежде чем он обеспечивает охлаждение для поступающего исходного газа, как описано ранее. Поток 33b, теперь при температуре 70oF (21oC), поступает затем в деэтанайзер 17 при более низком положении в средней части колонны, места подачи исходного сырья. В деэтанайзере из потоков 35b и 33Ь отгоняются метан и компоненты C2. Полученный в результате поток 37 жидкого продукта выходит из нижней части деэтанайзера при температуре 198oF (92oC) и охлаждается до 110oF (43oC) (поток 37а) в теплообменнике 19 прежде, чем он поступит в хранилище.

Действующее давление в деэтанайзере 17 поддерживается несколько выше, чем действующее давление разделителя/абсорбера 15. Это позволяет пару (поток 36) в верхней части деэтанайзера продавливать поток через теплообменник 20 и оттуда в верхнюю секцию разделителя/абсорбера 15. В теплообменнике 20 содержимое верхней части деэтанайзера при температуре -25oF (-32oC) входит в тепловой обмен с содержимым верхней части (поток 34) разделителя/абсорбера 15, охлаждая поток до -112oF (-80oC) (поток 36а) и частично конденсируя его. Частично конденсированный поток подается затем в разделительную секцию в разделительной/абсорбционной башне 15, где конденсированная жидкость отделятся от неконденсированного пара. Неконденсированный пар объединяется с паром, поднимающимся из нижней абсорбирующей секции, для образования холодного дистилляционного потока 34, покидающего верхнюю зону разделителя/абсорбера 15. Конденсированная жидкость разделяется на две части. Одна часть, поток 40, направляется в нижнюю абсорбирующую секцию разделителя/абсорбера 15 в качестве холодной жидкости, которая вступает в контакт с парами, поднимающимися вверх через абсорбирующую секцию. Другая часть, поток 39, подается в деэтанайзер 17 в качестве орошения насосом 21, с орошающим потоком 39а, подаваемым в верхнее место поступления исходного сырья в деэтанайзер 17 при температуре -112oF(-80oC).

Дистилляционный поток, покидающий верхнюю часть разделителя/абсорбера 15 при температуре -113oF (-81oC), является потоком 34 холодного остаточного газа. Поток остаточного газа проходит в обратном направлении к находящемуся в верхней части деэтанайзера потоку 36 в теплообменнике 20 и нагревается до -88oF (-67oC) (поток 34а) в то время, как он обеспечивает охлаждение и частичную конденсацию потока в верхней части деэтанайзера. Остаточный газ нагревается далее до 75oF (24oC) (поток 34b) в то время, как он проходит в обратном направлении к поступающему исходному газу в теплообменнике 10. Остаточный газ затем повторно сжимается в две стадии. Первая стадия осуществляется компрессором 14, приводимым в действие расширительной установкой 13. Вторая стадия осуществляется компрессором 22, приводимым в действие дополнительным источником энергии, который сжимает остаточный газ (поток 34d) до давления на линии потребления. После охлаждения в разгрузочном холодильнике 23, остаточный газовый продукт (поток 34е) входит в газопровод потребителя при температуре 110oF (43oC) и давлении 613 psia (43 кг/см2).

Резюме, касающееся скоростей потока и потребления энергии для способа, иллюстрируемого на фиг. 4, представляется в табл. IV.

Сравнение потребления энергии в способах, соответствующих предыдущему уровню развития техники, которые показаны в табл. I, II, и III, с потреблением энергии в настоящем изобретении, которое показано в табл. IV, свидетельствует, что настоящее изобретение поддерживает извлечение желаемого компонента C3, в то же время значительно уменьшая мощность сжатия и потребность использования тепла. Мощность сжатия более чем на двенадцать процентов ниже, чем в любом из способов, соответствующих предыдущему уровню развития техники, в то время как потребность использования тепла более чем на двадцать семь процентов ниже, чем в любом из способов, соответствующих предыдущему уровню развития техники.

Сравнивая настоящее изобретение со способом, соответствующим предыдущему уровню развития техники, представленном на фиг. 3, отметим температуры жидкостей разделителя/абсорбера (поток 35а на фиг. 3 и поток 35b на фиг. 4) в месте поступления исходного сырья в деэтанайзер 17. В способе фиг. 3, эти жидкости подаются в деэтанайзер в качестве холодного исходного сырья верхней части. Однако температура пара в верхней части деэтанайзера -21oF (-29oC), намного выше, чем температура -110oF (-79oC) исходного потока 35а, указывая, что исходное сырье верхней части намного холоднее, чем необходимо для сохранения желаемого пропана и концентрации более тяжелого компонента в верхней части башни. В способе фиг. 4, поток исходного сырья (поток 35b) входит в деэтанайзер при -46oF (-43oC) при более низком положении места поступления исходного сырья. Это намного ближе к температуре -25oF (-32oC) верхнего потока пара деэтанайзера, указывая на большее соответствие условиям исходного сырья, которые нужны для достижения желаемого содержания пропана и более тяжелого компонента в продукте верхней части установки. В результате, требуется лишь небольшой поток орошения, поток 39а, для верхней части деэтанайзера 17, предназначенной для поступления исходного сырья, при способе фиг. 4. Значительно более низкая нагрузка на испаритель при способе фиг. 4 является дальнейшим указанием лучшего соответствия между температурами исходного сырья башни и потоков желаемого продукта башни.

Путем подачи жидкостей разделителя/абсорбера в деэтанайзер фиг. 4 при более оптимальной температуре, повышается не только производительность деэтанайзера (как отражение более низкой нагрузки на испаритель), способность к замораживанию этих жидкостей может быть реализована при более низком уровне температуры, что позволяет обеспечить часть нагрузки охлаждения технологического процесса. Благодаря этим жидкостям, которые помогают охладить поступающий исходный газ в теплобменнике 10, охлаждение, которое остаточный газ (поток 34а) должен обеспечить в теплообменнике 10, снижается. В результате, остаточный газ может входить в теплообменник 10 при более высокой температуре, которая, в свою очередь, позволяет разделителю/абсорберу и деэтанайзеру, согласно фиг. 4, работать при более высоких давлениях. Соответственно, остаточный газ входит в компрессор 14 при более высоком давлении в способе фиг. 4 и, следовательно, требуется более низкая мощность сжатия, чтобы довести остаточный газ до давления на линии газопровода.

Пример 2. Фиг. 4 представляет предпочтительный вариант настоящего изобретения по условиям температуры и давления, которые показаны, потому что он, как правило, обеспечивает наиболее простое заводское оборудование для заданного уровня извлечения компонента C3. Несколько более сложная конструкция, которая поддерживает такое же извлечение компонента C3, в основном, при таком же потреблении энергии, может быть достигнута применением другого варианта настоящего изобретения, как иллюстрируется в способе фиг. 5. Состав и условия исходного газа, рассмотренные в способе, который представлен на фиг. 5, являются теми же, что и на фиг. 1-4. Соответственно, способ фиг. 5 можно сравнивать с способами фиг. 1-3 для иллюстрации преимуществ настоящего изобретения, и аналогично можно сравнивать с вариантом, представленным на фиг. 4.

В воспроизводимом на фиг. 5 способе, схема охлаждения и расширения исходного газа является, в основном, той же самой, как и схема, использованная в способе фиг. 4. Разница заключается в расположении потока 36 пара, полученного дистилляцией, который покидает верхнюю часть деэтанайзера 17. Согласно фиг. 5, поток 36 при 8oF (-13oC) входит в теплообменник 24 и вступает в тепловой обмен с частично нагретым объединенным потоком (поток 35b) жидкости, который перекачивается из разделительной/абсорбционной башни 15, охлаждая поток 36 и частично конденсируя его. Частично конденсированный поток 36а входит в барабан 26 для орошения при температуре -22oF (-30oC) и давлении 410 psia (28,1 кг/см2), где неконденсированный пар (поток 38) отделяется от конденсированной жидкости (поток 39). Конденсированная жидкость возвращается в деэтанайзер 17 в качестве орошения (поток 39а) посредством насоса 27 для орошения, попадая в деэтанайзер при температуре -22oF (-30oC) в верхнее место поступления исходного сырья. Далее нагретый поток (поток 35с) объединенной жидкости, который покидает теплообменник 24, поступает в деэтанайзер 17 при температуре 2oF (-17oC) в месте подачи исходного сырья в средней части колонны. В деэтанайзере, потоки 35с и 33b (поступающие в относительно нижерасположенном месте подачи исходного сырья в средней части колонны) подвергаются отгонке метана и компонентов C2. Результирующий поток 37 жидкого продукта покидает нижнюю часть деэтанайзера при температуре 198oF (92oC) и охлаждается до 110oF (43oC) (поток 37а) в теплообменнике 19 перед поступлением в хранилище.

Действующее давление барабана 26 для орошения поддерживается несколько выше действующего давления разделителя/абсорбера 15. Это позволяет неконденсированному пару (поток 38) продавливать поток через теплообменник 20 и затем в верхнюю секцию разделителя/абсорбера 15. В теплообменнике 20 поток пара при температуре -22oF (-30oC) вступает в тепловой обмен с содержимым верхней части (поток 34) разделителя/абсорбера 15, охлаждая поток до -112oF (-80oC) (поток 38а) и частично конденсируя его. Частично конденсированный поток подается затем в разделительную секцию в разделительной/абсорбционной башне 15 с тем, чтобы его конденсированная часть отделялась, чтобы стать холодной жидкостью, которая контактирует с паром, поднимающимся вверх через абсорбирующую секцию.

Дистилляционный поток, покидающий верхнюю часть разделителя/абсорбера 15 при температуре -113oF (-81oC), является потоком 34 холодного остаточного газа. Поток остаточного газа проходит в обратном направлении к потоку 38 пара в теплообменнике 20 и нагревается до -88oF (-67oC) (поток 34а) в то время, как он обеспечивает охлаждение и частичную конденсацию потока. Остаточный газ нагревается далее до 74oF (23oC) (поток 34b) в то время, как он проходит в обратном направлении к поступающему исходному газу в теплообменнике 10. Остаточный газ затем повторно сжимается в две стадии. Первая стадия осуществляется компрессором 14, приводимым в действие расширительной установкой 13. Вторая стадия осуществляется компрессором 22, приводимым в действие дополнительным источником энергии, который сжимает остаточный газ (поток 34d) до давления на линии потребления. После охлаждения в разгрузочном холодильнике 23, остаточный газовый продукт (поток 34е) входит в газопровод потребителя при температуре 110oF(43oC) и давлении 613 psia (43 кг/см2).

Резюме, касающееся скоростей потока и потребления энергии для способа, иллюстрируемого на фиг. 4, представляется в табл. V.

Сравнение потребления энергии, представленное в табл. I, II и III для способов фиг. 1, 2 и 3 с данными, приведенными в табл. V для способа фиг. 5, показывает, что этот вариант настоящего изобретения также уменьшает потребление энергии для заданного уровня извлечения компонента C3 по сравнению со способом предыдущего уровня развития техники. Мощность сжатия более чем на двенадцать процентов ниже, чем в любом из способов предыдущего уровня развития техники, в то время как потребность использования тепла более чем на двадцать восемь процентов ниже, чем в любом из способов предыдущего уровня развития техники. Сравнение потребления энергии, представленное в табл. IV и V для способов на фиг. 4 и 5, показывает, что вариант настоящего изобретения на фиг. 5 требует несколько большей мощности сжатия (около 0.25 процента), чем вариант фиг. 4, но использует примерно на 1.7 процента меньше потребляемого тепла для испарителя деэтанайзера. Эти два варианта настоящего изобретения имеют, в основном, те же общие стандартные требования. Выбор, включать ли дополнительное оборудование, которого требует способ фиг. 5, будет зависеть, главным образом, от факторов, которые включают размер завода и доступность оборудования, также как сравнительную стоимость мощности сжатия и использования тепла.

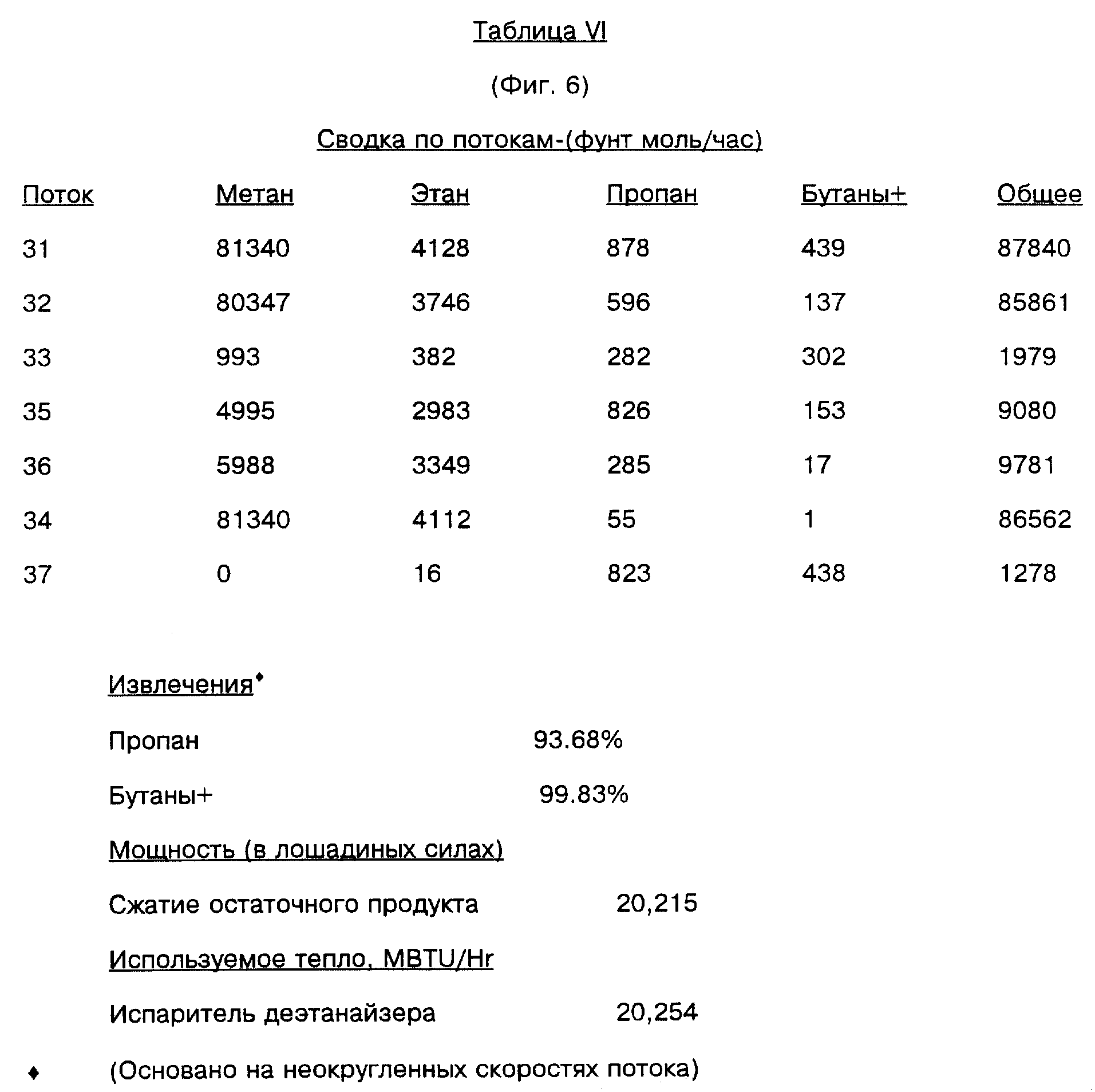

Пример 3. Третий вариант настоящего изобретения показан на фиг. 6, где применяется более простой вариант настоящего изобретения. Состав исходного газа и условия, расссматриваемые в способе, которые иллюстрируются на фиг. 6, являются такими же, как на фиг. 1-5.

В воспроизводимом на фиг. 6 способе, схема охлаждения и расширения исходного газа является, в основном, той же самой, что и схема, использованная в способе фиг. 4. Разница заключается в расположении потока объединенной жидкости из разделителя/абсорбера 15 после того, как он частично нагреется (поток 35b) путем охлаждения поступающего исходного газа в теплообменник 10. Согласно фиг. 6, поток 35а из насоса 16 нагревается от -112oF (-80oC) до -45oF (-43oC) в теплообменнике 10, в то время как он обеспечивает охлаждение поступающего исходного газа, как описано ранее в примере 1. Нагретый поток, поток 35b, подается затем в деэтанайзер 17 в верхнее место поступления в колонну исходного сырья, где после поступления в башню при температуре -45oF (-43oC) из него отгоняются метан и компоненты C2. Полученный, в результате, поток 37 жидкого продукта выходит из нижней части деэтанайзера при температуре 191oF (88oC) и охлаждается до 110oF (43oC) (поток 37а) в теплообменнике 19 перед поступлением в хранилище.

Действующее давление в деэтанайзере 17 поддерживается несколько выше действующего давления разделителя/абсорбера 15. Это позволяет пару (поток 36) в верхней части деэтанайзера продавливать поток через теплообменник 20 и оттуда в верхнюю секцию разделителя/абсорбера 15. В теплообменнике 20 содержимое верхней части деэтанайзера при температуре -15oF (-26oC) вступает в тепловой обмен с содержимым верхней части (поток 34) разделителя/абсорбера 15, охлаждая поток до -114oF (-81oC) (поток 36а) и частично конденсируя его. Частично конденсированный поток подается затем в разделительную секцию разделительной/абсорбционной башни 15 с тем, чтобы его конденсированная часть отделялась, становясь холодной жидкостью, которая контактирует с паром, поднимающимся вверх через абсорбирующую секцию.

Дистилляционный поток, покидающий верхнюю часть разделителя/абсорбера 15 при температуре -115oF (-82oC), является потоком 34 холодного остаточного газа. Поток остаточного газа проходит в обратном направлении к потоку 36 верхней части деэтанайзера в теплообменник 20 и нагревается до -71oF (-57oC) (поток 34а), в то время как он обеспечивает охлаждение и частичную конденсацию потока верхней части деэтанайзера. Остаточный газ нагревается далее до 75o F (24oC) (поток 34b), в то время как он проходит в обратном направлении к поступающему исходному газу в теплообменник 10. Остаточный газ затем повторно сжимается в две стадии. Первая стадия осуществляется компрессором 14, приводимым в действие расширительной установкой 13. Вторая стадия осуществляется компрессором 22, приводимым в действие дополнительным источником энергии, который сжимает остаточный газ (поток 34d) до давления на линии потребления. После охлаждения в разгрузочном холодильнике 23 остаточный газовый продукт (поток 34е) входит в газопровод потребителя при температуре 110oF (43oC) и давлении 613 psia (43 кг/см2.

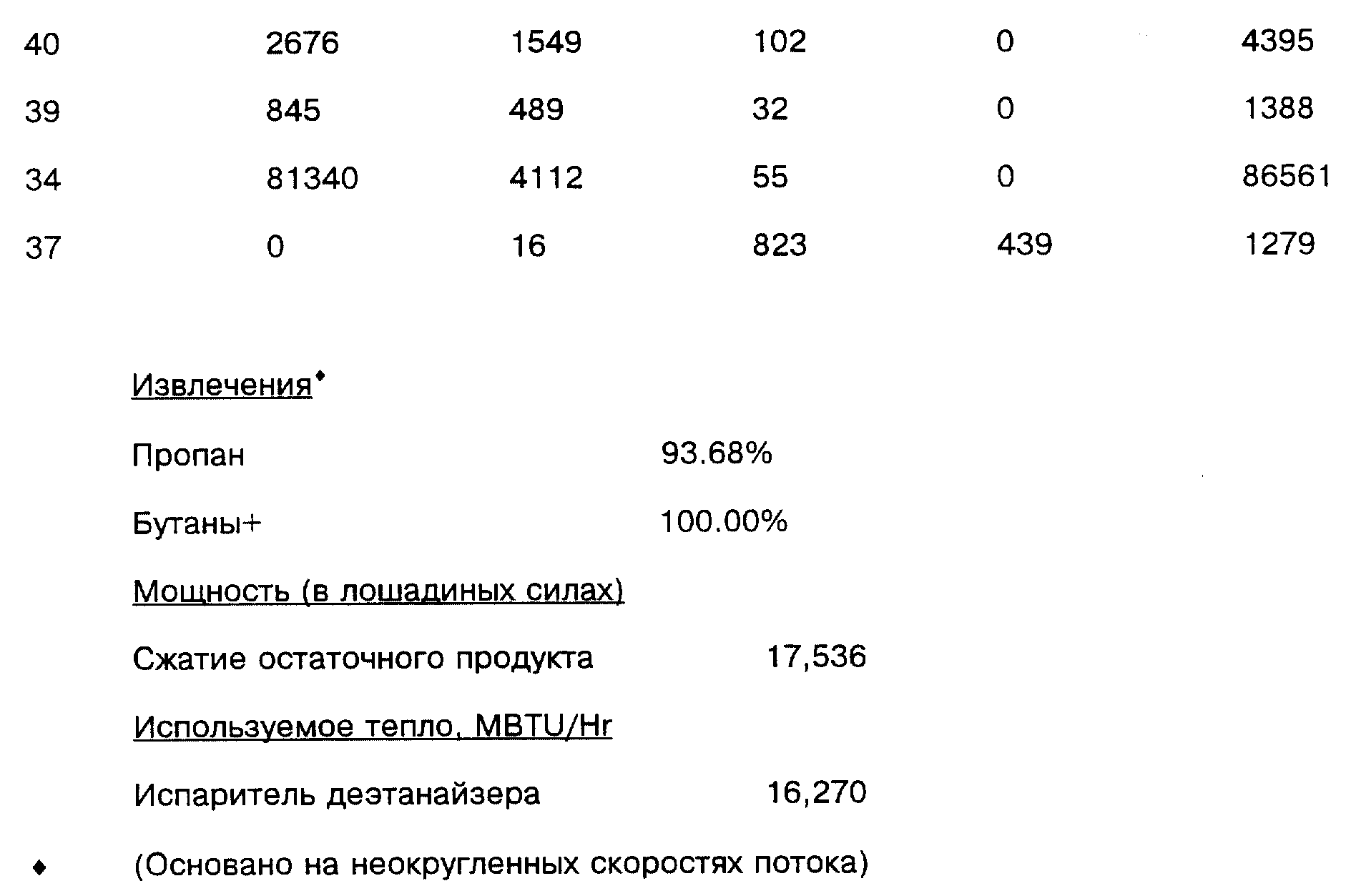

Резюме, касающееся скоростей потока и потребления энергии для способа, иллюстрируемого на фиг. 6, представляется в табл. VI.

Сравнение потребления энергии, представленное в табл. I, II и III для способов фиг. 1, 2 и 3 с данными, приведенными в табл. VI для способа фиг. 6, показывает, что этот вариант настоящего изобретения использует меньше общей потребляемой энергии для заданного уровня извлечения компонента C3, чем способы предыдущего уровня развития техники. Мощность сжатия, в основном, такая же (примерно на 0.5% выше), как самое низкое значение, которое используется в любом способе согласно предыдущему уровню развития техники, в то же время потребность используемого тепла более чем на девять процентов ниже, чем в любом способе согласно предыдущему уровню развития техники. Благодаря более простому устройству, чем в вариантах фиг. 4 и 5, вариант фиг. 6 настоящего изобретения может дать преимущества по капитальным затратам, которые перевешивают его более высокое потребление энергии по сравнению с другими вариантами. Выбор между вариантами фиг. 4, 5 и 6 настоящего изобретения будет часто зависеть от таких факторов, как размер завода, доступность оборудования, и экономический баланс капитальных затрат по сравнению с эксплуатационными расходами.

Другие

варианты

В соответствии с этим изобретением, является наиболее целесообразным конструировать

разделитель/абсорбер для того, чтобы

обеспечить контактирующее приспособление, скомпанованное из

множества расчетных разделительных стадий. Однако можно достигнуть преимуществ настоящего изобретения

как с небольшим количеством, так и с

одной расчетной стадией, и предполагается, что даже

эквивалент дробной расчетной стадии может позволить достигнуть этих преимуществ. Например, весь или часть

частично конденсированного потока,

покидающего теплообменник, и весь или часть частично

конденсированного потока из рабочей расширительной установки 13 могут быть объединены (например, в трубопроводе,

соединяющем расширительную

установку с разделителем/абсорбером) и, при полном

перемешивании, пары и жидкости будут смешиваться совместно и разделяться в соответствии с летучестью различных

компонентов общих объединенных

потоков. В таком варианте, смесь пара и жидкости из

теплообменника 20 может использоваться без разделения, или же жидкая ее часть может быть отделена. Такое

перемешивание двух потоков будет

рассматриваться применительно к этому изобретению, как

устройство смешивающего приспособления. В другом варианте вышеприведенного, частично конденсированный поток из

теплообменника 20 может

разделяться, и затем вся или часть отделенной жидкости может

подаваться в разделитель/абсорбер или смешиваться с парами, которые добавляются в нее.

Как описано ранее в предпочтительном варианте, находящиеся в верхней части пары частично конденсируются и используются для абсорбции ценных компонентов C3 и более тяжелых компонентов из паров, покидающих рабочую расширительную установку. Однако настоящее изобретение не ограничивается этим вариантом. Может быть выгодным, например, обрабатывать только одну порцию выходящего пара из рабочей расширительной установки этим способом, или использовать только часть находящегося в верхней части конденсата в качестве абсорбента, в случаях, где другие конструктивные рассмотрения показывают, что части продукта, выходящего из расширительной установки, или конденсата, находящегося в верхней части, могут обходиться без разделителя/абсорбера. Условия исходного газа, размер завода, доступность оборудования, или другие факторы могут указывать, какое упразднение в рабочей расширительной установке 13, или замена альтернативным расширительным устройством (таким как расширительный клапан), является возможным, или какая общая (скорей, чем частичная) конденсация верхнего потока является возможной или предпочтительной в теплообменнике 20. Следует также отметить, что разделитель/абсорбер можно сконструировать или как отдельный резервуар, или как секцию колонны деэтанайзера.

При использовании настоящего изобретения, необходимо, чтобы было небольшое различие в давлениях между деэтанайзером и разделителем/абсорбером, которое должно приниматься в расчет. Если расположенные в верхней части пары проходят через теплообменник 20 в разделитель/абсорбер 15 без какого-либо повышения давления, разделителю/абсорберу необходимо иметь рабочее давление несколько ниже рабочего давления деэтанайзера 17. В этом случае, объединенный поток жидкости, вытекающий из разделителя/абсорбера может перекачиваться в место подачи исходного сырья в деэтанайзере. Альтернативой является обеспечение вспомогательного вентилятора на трубопроводе пара для того, чтобы поднять рабочее давление в теплообменнике 20 и разделителе/абсорбере 15 до достаточной величины так, чтобы объединенный поток жидкости мог подаваться (после теплового обмена с другими потоками способа, как описано в примерах 1, 2 и 3) в деэтанайзер 17 без помощи насоса. Еще другой альтернативой является установка разделителя/абсорбера на достаточной высоте по отношению к месту подачи исходного сырья на деэтанайзере 17 с тем, чтобы гидростатический напор жидкости компенсировал разницу давления.

Применение и распределение жидкостей разделителя и жидкостей разделителя/абсорбера в способе теплового обмена, особое устройство теплообменников для охлаждения исходного газа, и выбор потоков способа для обслуживания специфического теплового обмена должны оцениваться для каждого отдельного применения. Кроме того, может проводиться применение внешнего замораживания для дополнения охлаждения, которое доступно для исходного газа от других потоков способа, в частности, в случае поступления газа, более насыщенного, чем тот, что использовался в примере 1.

Следует также признать, что относительное количество исходного сырья, обнаруженное в каждом ответвлении конденсированной жидкости, содержащейся в потоке 36а, который разделяется между двумя башнями на фиг. 4, будет зависеть от нескольких факторов, включающих давление газа, состав исходного газа и величины доступной мощности. Оптимальное разделение обычно невозможно предсказать без оценки особых обстоятельств специфического применения настоящего изобретения. Положения мест поступления исходного сырья в среднюю часть колонны, показанные на фиг. 4-6, являются предпочтительными положениями для условий проведения способа, которые описаны. Однако относительные положения мест поступления исходного сырья в среднюю часть колонны могут изменяться в зависимости от состава подаваемого сырья или других факторов, таких как желаемый уровень извлечения и пр. Кроме того, два или больше потоков исходного сырья, или частей его, могут объединяться в зависимости от относительной температуры и количеств отдельных потоков, и объединенного потока, подаваемого затем в место поступления исходного сырья в средней части колонны. Фиг. 4-6 являются предпочтительными вариантами по составам продуктов и условиям давления, которые показаны. Хотя расширение отдельного потока производилось в данных расширительных устройствах, могут применяться альтернативные расширительные средства там, где это подходит. Например, условия могут гарантировать рабочее расширение потока (поток 33) конденсированной жидкости.

Настоящее изобретение обеспечивает улучшенное извлечение компонентов C3 на величину использованной энергии, которая требуется для проведения способа. Усовершенствование в использовании энергии, которая требуется для действия способа с применением деэтанайзера, может проявляться в форме уменьшения потребностей мощности для сжатия или повторного сжатия, уменьшения потребностей мощности для внешнего замораживания, уменьшения потребностей энергии для башенных испарителей, или их комбинации. Напротив, если желательно, повышенное извлечение компонента C3 можно получить при фиксированном потреблении энергии.

Хотя было описано то, что предлагается в качестве предпочтительных вариантов изобретения, специалисты в данной области согласятся, что в нем могут быть проведены также другие и дальнейшие модификации, например, чтобы приспособить изобретение к различным условиям, типам исходного сырья или другим требованиям без удаления от сути настоящего изобретения, как определено следующей формулой изобретения.

Реферат

Поток углеводородного газа, содержащего компоненты С1, С2 и С3, разделяют на летучую фракцию, включающую основную часть С1 и C2, и на более тяжелые углеводородные компоненты, содержащие основную часть пропана и пропилена. Поток охлаждается и/или расширяется до частичной конденсации, затем разделяется с получением первого потока пара, который направляется в контактирующее устройство (абсорбер), где отделяют третий поток пара и поток жидкости, содержащей C3. Поток жидкости, содержащей C3, направляется в дистилляционную колонну, где отделяется второй поток пара, содержащий основную часть компонентов C3 и более тяжелых углеводородных компонентов. Затем второй поток пара подвергается тепловому обмену с третьим потоком пара для охлаждения второго потока пара и конденсации, по крайней мере, его части с образованием конденсированного потока. По крайней мере, часть конденсированного потока направляется в контактирующее устройство (абсорбер) для тесного контакта с первым потоком пара. Оставшаяся часть сконденсированного потока подается в дистилляционную колонну в качестве сырья в ее верхнюю часть. Количество сырья и температуры потоков в контактирующем устройстве и дистилляционной колонне обеспечивают поддержание температур на верху контактирующего устройства и дистилляционной колонны на уровне температур, необходимых для извлечения основной части конечных продуктов. Устройство для разделения газа, содержа- щего компоненты С1 - C3 и более тяжелые углеводороды, включает одно или несколько средств для теплообмена и/или для расширения газа для получения конденсированного потока газа, дистилляционную колонну для получения потока жидкости, содержащего углеводороды C3, и потока пара, содержащего в основном С1 и C2. Средство теплообмена связано с дистилляционной колонной, которая также связана линией первого потока пара с контактирующим устройством, в котором получают третий поток пара и поток жидкости, содержащей C3. Контрольное средство предназначено для регулирования количества сырья и значения температуры в контактирующем устройстве и разделяющей колонне. В результате извлекают компоненты C3 в количестве более 93% и при этом обеспечивают полный вывод компонентов С2 в остаточный поток газа. 6 с. и 4 з.п. ф-лы, 6 ил., 6 табл.

Комментарии