Способ и устройство для измерения давления с использованием наполнительной трубы - RU2511629C2

Код документа: RU2511629C2

Чертежи

Описание

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к измерению давлений в производственных процессах. Точнее говоря, настоящее изобретение относится к измерению давления с помощью наполнительной трубы.

Производственные процессы используются при производстве и транспортировке многих типов материалов. В таких системах часто необходимо измерить разные типы давления в рамках процесса. Одним из типов давления, который часто измеряется, является перепад давления, который является разностью давлений между одним моментом в процессе и другим моментом в процессе. Например, перепад давления на измерительной диафрагме в трубе, содержащей поток текучей среды процесса, имеет отношение к скорости потока жидкости. Перепады давлений также могут использоваться, например, для измерения высоты текучей среды процесса в баке или другом контейнере.

В таких производственных процессах датчики давления обычно содержатся в или соединяются с датчиком-преобразователем давления, который расположен в удаленном месте и передает информацию о давлении обратно в централизованное место, например, в диспетчерскую. Передача часто происходит посредством схемы управления процессом. Например, часто используется двухпроводная схема управления процессом, в которой два провода используются для переноса как информации, так и питания для датчика-преобразователя. Также могут использоваться методики беспроводной связи.

Во многих технологических установках также желательно измерять абсолютное или манометрическое давление процесса, в этом документе называемое "давлением в магистрали". Эта информация может использоваться, например, для предоставления более точных измерений потока путем включения изменений в плотности текучей среды процесса в вычисления потока. Как правило, дополнительное измерение давления требует использования дополнительного датчика давления, соединенного с текучей средой процесса. Например, может применяться дополнительный датчик-преобразователь давления, который включает в себя датчик давления в магистрали и соединяется с двухпроводной схемой управления процессом.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Датчик давления включает в себя наполнительную трубу, которая выполнена с возможностью соединения с давлением процесса. Датчик соединяется с наполнительной трубой и конфигурируется для измерения давления жидкости в наполнительной трубе в зависимости от изменения физического свойства наполнительной трубы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 показывает систему измерения процесса с датчиком-преобразователем процесса в соответствии с настоящим изобретением.

Фиг. 2 - схематичный чертеж датчика-преобразователя из фиг. 1.

Фиг. 3 показывает вид в разрезе части датчика-преобразователя процесса из фиг. 1.

Фиг. 4 - упрощенная схема, показывающая измерение давления в магистрали в одной примерной конфигурации.

Фиг. 5 - увеличение части конфигурации на фиг. 4.

Фиг. 6 - график, показывающий магнитострикцию по отношению к проценту никеля.

Фиг. 7 - упрощенное схематическое представление, иллюстрирующее конфигурации, показанные на фиг. 4.

Фиг. 8 - упрощенное схематическое представление, иллюстрирующее конфигурации, показанные на фиг. 4.

Фиг. 9 - график частоты по отношению к давлению.

Фиг. 10 - график изменения магнитной индукции по отношению к напряжению.

Фиг. 11 - график изменения индуктивности вместе с напряжением по отношению к приложенному смещенному магнитному полю.

Фиг. 12А и 12В - упрощенные схемы датчика давления в магистрали в соответствии с настоящим изобретением.

Фиг. 13 - схематическое представление в соответствии с фиг. 12А и 12В.

Фиг. 14А и 14В - упрощенные схемы, показывающие другой примерный вариант осуществления.

Фиг. 15 - схематическое представление в соответствии с фиг. 14А и 14В.

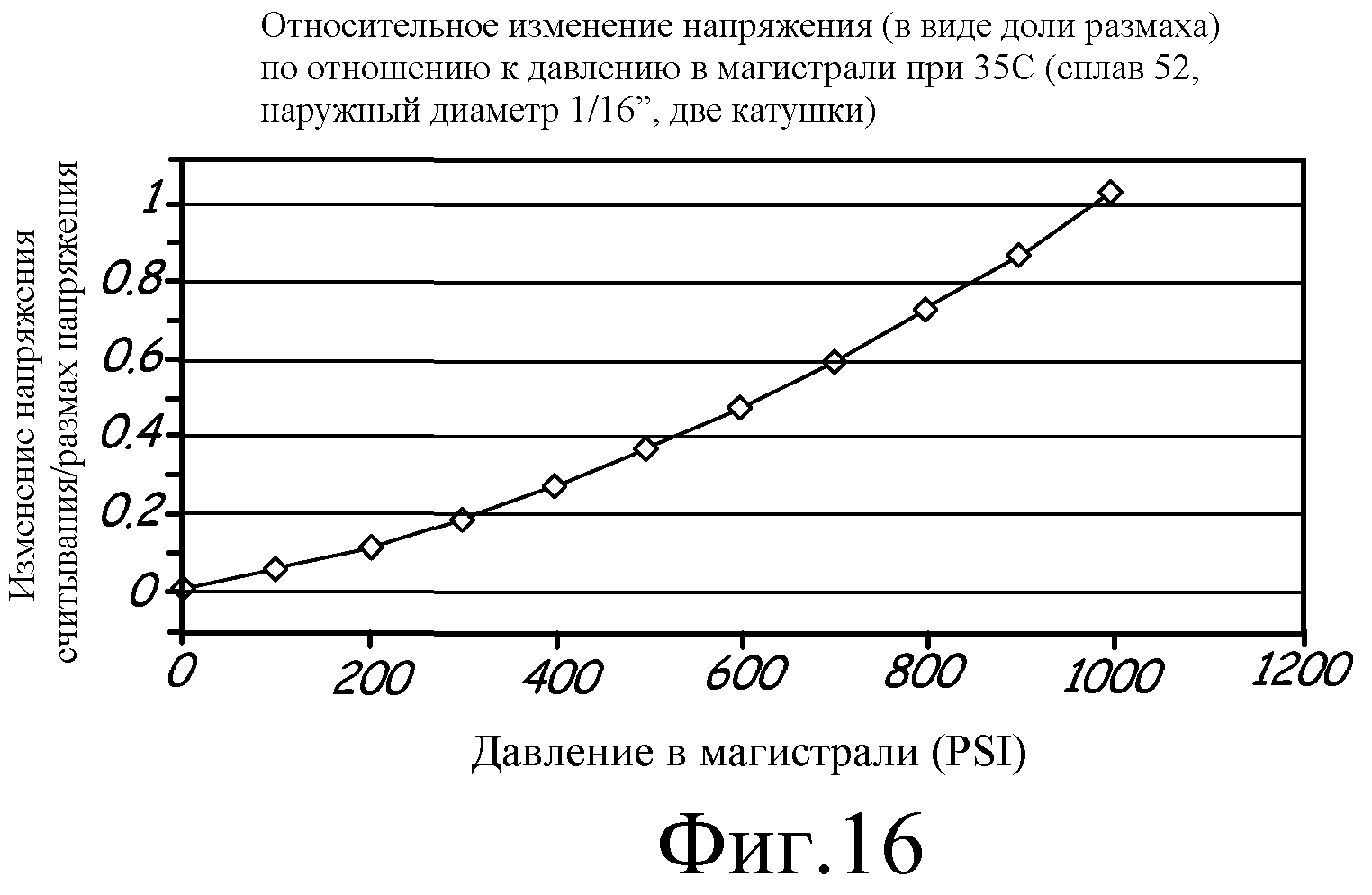

Фиг. 16 - график, который иллюстрирует изменение в напряжении на основе приложенного давления в магистрали для исполнения с двумя катушками.

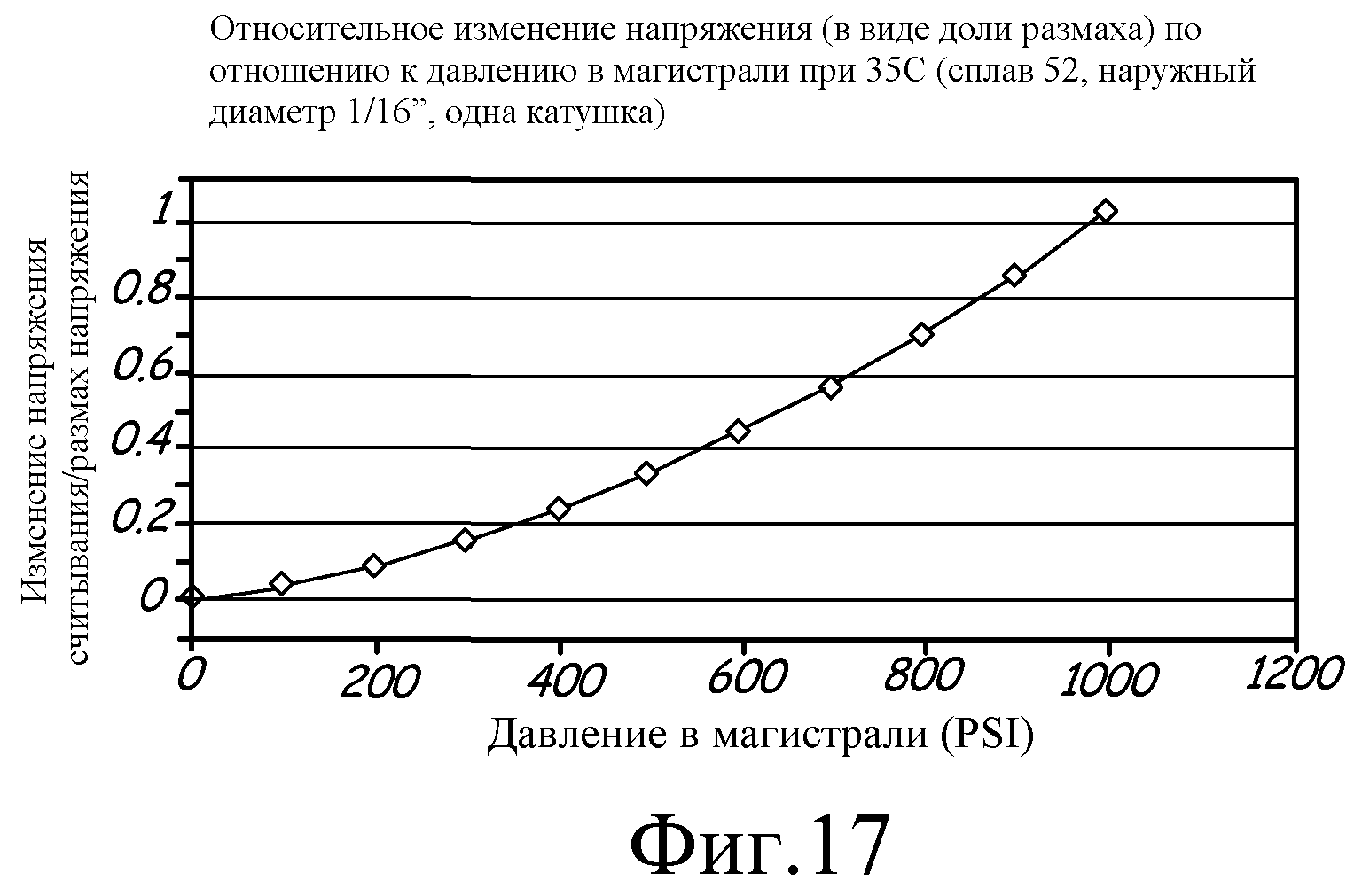

Фиг. 17 - график, который иллюстрирует изменение в напряжении на основе приложенного давления в магистрали для исполнения с одной катушкой.

Фиг. 18 - упрощенная схема, показывающая конфигурацию, в которой используется труба Бурдона для измерения давления в магистрали.

Фиг. 19 - вид в поперечном сечении варианта осуществления настоящего изобретения, сконфигурированного для измерения давления в магистрали с использованием кварцевого датчика.

Фиг. 20 - схема, которая иллюстрирует напряжения на датчике.

Фиг. 20А - вид сбоку, фиг. 20В - вид в поперечном сечении сбоку, фиг. 20С - вид спереди, фиг. 20D - вид сбоку и фиг. 20Е - вид в перспективе датчика давления, использующего кварцевый кристалл.

Фиг. 21 - вид в поперечном сечении сбоку другого примерного варианта осуществления, использующего конфигурацию с камертоном.

Фиг. 22А - вид в поперечном сечении сбоку напорной трубы, а фиг. 22В - боковая проекция кварцевого датчика, выполненного с возможностью измерения перепада давления.

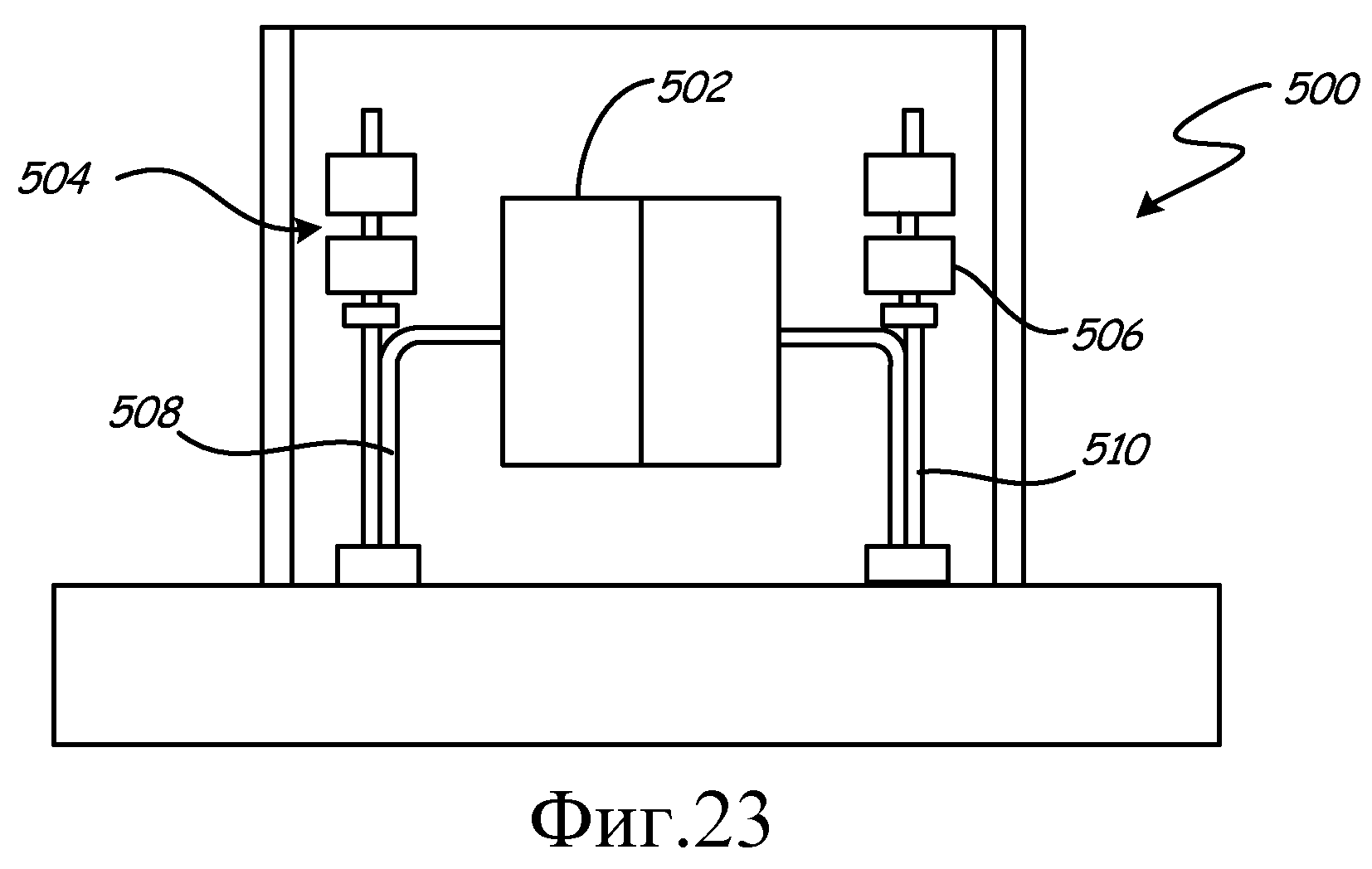

Фиг. 23 - вид в поперечном сечении сбоку системы измерения давления для измерения перепада давления.

Фиг. 24 - вид в поперечном сечении сбоку системы измерения давления для измерения перепада давления.

ПОДРОБНОЕ ОПИСАНИЕ

В одном варианте осуществления настоящее изобретение предоставляет устройство и способ для определения давления в магистрали в конфигурации с измерением перепада давления. Точнее говоря, в одной особенности настоящее изобретение контролирует деформации в капиллярной трубе, используемой для соединения датчика перепада давления с текучей средой процесса. Эти деформации относятся к давлению в магистрали у текучей среды процесса. В других вариантах осуществления настоящее изобретение предоставляет методики для измерения давления на основе деформации резервуара. В другом варианте осуществления настоящее изобретение предоставляет датчик для измерения давления в магистрали.

Фиг. 1 показывает в целом окружение системы 32 измерения процесса. Фиг. 1 показывает трубопровод 30 процесса, содержащий текучую среду под давлением, соединенный с системой 32 измерения процесса для измерения давления процесса. Система 32 измерения процесса включает в себя импульсный трубопровод 34, подключенный к трубопроводу 30. Импульсный трубопровод 34 подключается к датчику-преобразователю 36 давления процесса. Первичный элемент 33, например, измерительная диафрагма, трубка Вентури, измерительное сопло и так далее, контактирует с текучей средой процесса в местоположении на трубопроводе 30 между трубами импульсного трубопровода 34. Первичный элемент 33 вызывает изменение давления в жидкости, когда она проходит после главного элемента 33.

Датчик-преобразователь 36 представляет собой устройство измерения процесса, которое воспринимает давления процесса через импульсный трубопровод 34. Датчик-преобразователь 36 измеряет перепад давления процесса и преобразует его в стандартизованный сигнал передачи, который является функцией давления процесса.

Схема 38 процесса предоставляет как сигнал мощности датчику-преобразователю 36 из диспетчерской 40, так и обеспечивает двунаправленное взаимодействие и может быть сконструирована в соответствии с некоторым количеством протоколов связи процесса. В проиллюстрированном примере схема 38 процесса является двухпроводной схемой. Двухпроводная схема используется для передачи всей мощности и всех передач к датчику-преобразователю 36 и от него во время обычных операций с сигналом 4-20 мА. Компьютер 42 или другая система обработки информации посредством модема 44 или другого сетевого интерфейса используется для взаимодействия с датчиком-преобразователем 36. Удаленный источник 46 электропитания питает датчик-преобразователь 36. В другой примерной конфигурации схема 38 является беспроводным соединением, в котором данные могут передаваться или приниматься без потребности в проводах, тянущихся между датчиком-преобразователем 36 и диспетчерской 40. В других примерных конфигурациях данные передаются и/или принимаются по беспроводной связи с использованием протокола беспроводной связи.

Фиг. 2 - упрощенная блок-схема датчика-преобразователя 36 давления. Датчик-преобразователь 36 давления включает в себя сенсорный модуль 52 и электронную плату 72, соединенные вместе через шину 66 данных. Электроника 60 сенсорного модуля соединяется с датчиком 56 давления, который принимает созданный перепад 54 давления. Информационное соединение 58 соединяет датчик 56 с аналого-цифровым преобразователем 62. Необязательный датчик 63 температуры также проиллюстрирован вместе с запоминающим устройством 64 сенсорного модуля. Электронная плата 72 включает в себя микрокомпьютерную систему 74, модуль 76 запоминающего устройства, цифроаналоговое преобразование 78 сигнала и блок 80 цифрового взаимодействия.

Также на фиг. 2 иллюстрируются капиллярные или "наполнительные" трубы 93 и 94, которые используются для соединения датчика 56 перепада давления с текучей средой процесса 54. Изолирующие диафрагмы 90 воспринимают давления от текучей среды процесса 54, которые соответственно передаются заполняющей жидкости в капиллярных трубах 93 и 94. Через эту заполняющую текучую среду давления в производственном процессе подаются на датчик 56 перепада давления.

В соответствии с настоящим изобретением датчик 98 деформации соединяется с капиллярной трубой 93 и выполнен с возможностью контролировать деформацию капиллярной трубы 93. Эти деформации относятся к давлению в магистрали производственного процесса, и датчик 98 предоставляет выходной сигнал в аналого-цифровой преобразователь 62 или в схему 99 измерения давления в магистрали. В одном аспекте может использоваться любой тип датчика, который реагирует на деформации трубы. Схема 99 может быть автономной схемой или в некоторых конфигурациях может быть воплощена в другой схеме, используемой для измерения перепада давления. Например, некоторые или все компоненты, используемые для контроля различных датчиков, могут быть совместно используемыми компонентами.

Фиг. 3 - упрощенный вид в разрезе одного варианта осуществления настоящего изобретения, иллюстрирующий датчик 98 деформации. Как обсуждалось выше, датчик 56 давления соединяется с текучей средой процесса через изолирующие диафрагмы 90, которые изолируют текучую среду процесса от полостей 92. Полости 92 соединяются с сенсорным модулем 56 давления через импульсный трубопровод 93 и 94. Практически несжимаемая заполняющая текучая среда заполняет полости 92 и импульсный трубопровод 93 и 94. Когда давление от текучей среды процесса подается на диафрагмы 90, оно передается частям в полостях 132 и 134 датчика 56 давления.

Датчик 56 давления образован из двух половинок 114 и 116 датчика давления и заполнен предпочтительно хрупким, практически несжимаемым материалом 105. Диафрагма 106 подвешивается внутри полости 132, 134, образованной внутри датчика 56. Внешняя стенка полости 132, 134 содержит электроды 146, 144, 148 и 150. Они могут называться, как правило, первичными электродами 144 и 148 и дополнительными электродами 146 и 150. Эти электроды образуют конденсаторы относительно подвижной диафрагмы 106. Конденсаторы могут называться первичными и дополнительными конденсаторами.

Как проиллюстрировано на фиг. 3, различные электроды в датчике 56 соединяются с аналого-цифровым преобразователем 62 по электрическому соединению 103, 104, 108 и 110. Более того, отклоняемая диафрагма 106 соединяется с электроникой 60 сенсорного модуля посредством соединения 109. Методики для измерения перепада давления описываются в патенте США № 6 295 875, озаглавленном "PROCESS PRESSURE MEASUREMENT DEVICES WITH IMPROVED ERROR COMPENSATION", выданным 2 октября 2001 г. компании Rosemount Inc.

Датчик 98 деформации может принимать различные конфигурации. Некоторое количество примерных методик для измерения деформации описывается ниже. Однако в одной широкой особенности настоящее изобретение не ограничивается этими конкретными методиками, и может применяться любая методика, используемая для измерения деформации, включая те, которые специально не рассматриваются в этом документе.

Давление в магистрали от текучей среды процесса заставляет капиллярную трубу 93 изменить форму. Например, увеличенное давление в магистрали может заставить расшириться капиллярную трубу 93. Аналогичным образом, увеличенное давление в магистрали может заставить стать прямее любые изгибы в капиллярной трубе 93. Эти или другие деформации капиллярной трубы могут наблюдать или иным образом измерять и сопоставлять с давлением в магистрали у текучей среды процесса.

Фиг. 4 - упрощенный вид 150 в разрезе одного примерного варианта осуществления настоящего изобретения. В конфигурации из фиг. 4 магнитострикционное свойство капиллярной или наполнительной трубы используется для измерения деформации трубы, которая является одним примером чувствительного тела. Например, если наполнительная труба сделана из железоникелевого сплава, то труба будет проявлять магнитострикционные свойства и будет испытывать изменения размеров в присутствии магнитного поля. Это также обеспечивает обратную реакцию, так что если металл подвергается растяжению, то изменение в магнитной индукции создается в прямой зависимости от приложенного растяжения. Магнитострикционное свойство может использоваться для создания резонатора (то есть генератора колебаний), который заставит железоникелевый сплав вибрировать управляемым образом. Вибрация является функцией измерения наполнительной трубы и ее свойств. Косвенно частота будет меняться на основе изменений в окружении трубы. С помощью контроля за частотой резонатора можно определить физическое состояние металла. В дополнение к измерению давления магнитострикционное свойство также имеет отношение к температуре и может использоваться для предоставления измерения температуры.

В конфигурации из фиг. 4 датчик 148 перепада давления соединяется с текучей средой процесса и изолирующими диафрагмами 152 и 154 через капиллярные трубы 156 и 158 соответственно. Соответственно предоставляются прямые участки 160 и 162 капиллярных труб 156, 158, и они могут использоваться в качестве наполнительных труб для заполнения капиллярных труб заполняющей текучей средой. Эти участки могут быть отдельными трубами или составлять одно целое с трубами 156, 158. Хотя они показаны как отдельные трубы, они могут быть выполнены в виде единой трубы с трубами 156, 158. Участок 162 включает в себя датчик 170 деформации, который конфигурируется для измерения деформации наполнительной трубы.

Фиг. 5 - более подробное представление датчика 170 деформации, показанного на фиг. 4. Как проиллюстрировано на фиг. 5, катушка 190 возбуждения соединяется с участком 162 и принимает управляющий входной сигнал, например, от схемы 99, проиллюстрированной на фиг. 2. Катушка 190 возбуждения возбуждается на нужной частоте и порождает магнитный поток в магнитострикционном материале 162. Это вызывает колебательное движение 198 в участке 162. Как правило, постоянный магнит (не показан) располагается рядом с наполнительной трубой и катушками, чтобы настроить трубу на подходящий магнитный режим работы. Воспринимающая катушка 192 размещается рядом с участком 162 и конфигурируется для обнаружения изменения в магнитной индукции трубы. Эта воспринимающая катушка 192 предоставляет выходной сигнал. Например, этот выходной сигнал может предоставляться в схему 99, проиллюстрированную на фиг. 2. Узловой ограничитель 194 также соединяется с участком 162 и обеспечивает жесткую установку, которая конфигурируется для отражения продольных волн из-за вибрации 198, которые возникают в участке 162 трубы, когда начинается колебание.

Любой подходящий магнитострикционный материал может использоваться в соответствии с конструктивными ограничениями для конкретного применения. Фиг. 6 - график относительного изменения длины по отношению к проценту никеля в железе при разных относительных уровнях насыщенности поля и иллюстрирует то, как магнитострикция меняется на основе процентного содержания никеля в железе. Ниспан имеет процентное содержание никеля приблизительно в 42% и дает увеличение длины в присутствии магнитного поля.

Фиг. 7 - упрощенное схематическое представление, более подробно показывающее работу датчика 170 деформации. Как проиллюстрировано на фиг. 7, катушка 190 возбуждения моделируется в виде индуктивности L1 и сопротивления RL1. Ток I1 течет в катушку 190 возбуждения, и напряжение V1 возникает в катушке 190 возбуждения. Воспринимающая катушка 192 аналогичным образом проиллюстрирована в виде индуктивности L2 и сопротивления RL2 с соответствующим током I2 и напряжением V2. Настроечный конденсатор С2 применяется между концами воспринимающей катушки 192. Длина участка 162 трубы иллюстрируется в виде

где g, E, ℓ и ρ соответственно являются постоянной ускорения свободного падения, модулем Юнга трубы, длиной и плотностью трубы 162. Путем установки катушки 190 возбуждения, которая формирует магнитное поле, вместе с воспринимающей катушкой 192 возможно создать генератор с положительной обратной связью. Катушка возбуждения и воспринимающая катушка схематически изображены на фиг. 7. Если резонирующая труба закрывается с одного конца так, что давление может подаваться на противоположный конец (возле узлового ограничителя 194), то труба будет работать как датчик давления, где выходной сигнал датчика равен частоте f1 колебания и меняется в зависимости от созданного давления. Так как давление изменяется, частота колебаний будет смещаться из-за изменений в действующих значениях E, ℓ и ρ. Возбуждающая и воспринимающая катушки иллюстрируются в виде индукторов L1 и L2 с сопротивлениями постоянному току RL1 и RL2. Настроечный конденсатор С2 параллельно с воспринимающей катушкой 192 образует колебательный контур LC и может выбираться имеющим резонансную частоту, которая близка к собственной частоте резонатора. Предпочтительно, чтобы контур LC гарантировал, что при запуске возникает надлежащая частота. Как только металл начинает резонировать, он будет преобладать над схемой так, чтобы резонансная частота отражала колебание трубы, а не автоколебательный контур LC.

Фиг. 8 - упрощенное схематическое представление примерной схемы резонатора, использующей операционный усилитель 200 с большим коэффициентом усиления разомкнутого контура. Катушки 190, 192 размещаются так, чтобы 180-градусный фазовый сдвиг происходил около резонансной частоты трубы, посредством этого поддерживая незатухающее колебание. В одном примере было построено тестовое устройство, аналогичное показанному на фиг. 7. Генератор частоты был подключен к катушке 190 возбуждения, а осциллограф был подключен к воспринимающей катушке 192. Путем качания частоты возбуждения можно найти резонансную частоту трубы. В трубе затем было создано давление, и была определена новая резонансная частота. Таким образом, было установлено соответствие изменения в частоте и изменений в созданном давлении.

Фиг. 9 - график частоты по отношению к давлению и показывает фактические данные, снятые датчиком давления, созданным из Сплава 52. Сплавом 52 является 52% никеля и 48% железа. Труба была приварена к фитингу для высокого давления, а противоположный конец запаян. Труба не закалялась и может быть немного подвергнута отжигу посредством процедуры сварки. В этом примере стенки трубы также были толще, чем нужно, чтобы выдержать избыточное давление. Если бы они были тоньше, то повысилась бы чувствительность датчика давления. Несмотря на эти недостатки, легко наблюдается изменение частоты с давлением. Предельное разрешение по давлению у датчика является функцией добротности, возможной из сборки трубы. Чтобы поддерживать большие коэффициенты добротности, трубы следует закалять должным образом. Пример из фиг. 9 предлагает изменение частоты в расчете на фунт на квадратный дюйм (PSI) приблизительно в 0,065 Гц/PSI. Датчик, имеющий добротность в 1000 и резонансную частоту с центром в 51000 Гц, будет иметь возможное разрешение около 0,025 Гц (0,4 PSI). Добротность в 2500 будет иметь возможное разрешение по частоте в 0,004 Гц. Эта последняя добротность позволила бы разрешение по давлению в магистрали порядка 0,06 PSI.

Как обсуждалось в этом документе, настоящее изобретение не ограничивается этими специфическими методиками для измерения деформации. Другой примерный вариант осуществления настоящего изобретения использует зависимую от напряжения магнитную проницаемость, например, у железоникелевых сплавов. Железоникелевые сплавы проявляют изменение магнитной проницаемости, когда материал подвергается растяжению. Это поведение называется эффектом Виллари. Если сплав подмагничивается с помощью постоянного магнитного поля (H), то результирующая магнитная индукция (В) задается в соответствии с:

B=μομRH Ур. 2

где μο - магнитная проницаемость свободного пространства, а μR - относительная магнитная проницаемость сплава. В соответствии с Уравнением 2, любое изменение μR приведет к изменению в магнитной индукции B.

Фиг. 10 - график изменений в магнитной индукции по отношению к приложенному напряжению для постоянного магнитного поля H. Отметим, что чувствительность поля B к изменениям в приложенном напряжении является функцией созданного магнитного поля H. Кроме того, гистерезисные свойства материала зависят от напряженности поля, при этом наименьший гистерезис возникает при больших напряженностях поля.

Фиг. 11 - график, показывающий изменение индуктивности с напряжением (σ - приложенное напряжение) по отношению к приложенному смещенному магнитному полю H. Как проиллюстрировано на фиг. 11, имеется точка подмагничивания, в которой гистерезис минимальный, а чувствительность к приложенному напряжению наибольшая.

Вышеупомянутые магнитные свойства могут использоваться для обнаружения приложенного давления. Например, изменение поля B может измеряться с использованием катушки, имеющей индуктивность, которая пропорциональна μR.

Фиг. 12А и 12B показывают одну примерную конфигурацию датчика 170, выполненного с возможностью обнаружения давления с использованием этого явления. Элементы на фиг. 12А и 12B, которые аналогичны показанным на фиг. 4 и 5, сохранили свою нумерацию. В этой конфигурации труба 162 может содержать, например, ниспан, Сплав 52 или никель. Измерительная катушка 200 и катушка 202 возбуждения окружают трубу 162 и удерживаются на месте с помощью скобы 204. Магнит 206 смещения также устанавливается с использованием скобы 204. Фиксатор 210 катушек удерживает катушки на месте относительно трубы 162. Во время работы магнит 206 смещения обеспечивает постоянное смещенное магнитное поле H, относительно которого модулируется магнитное поле с использованием катушки 202 возбуждения. Результирующее поле B измеряется с использованием измерительной катушки 200 и может быть сопоставлено с приложенным давлением.

Фиг. 13 - схематическое представление датчика 170 из фиг. 12B, сконфигурированного для электрического измерения. Во время работы генератор 220 сигнала переменного тока подает переменный сигнал на катушку 202 возбуждения. Результирующее поле B считывается с использованием измерительной катушки 200. Величина сигнала измеряется с использованием измерителя 222 и связывается с проницаемостью трубы 162, и поэтому изменяется вместе с приложенным давлением P. Как обсуждалось выше, управление генератором 220 сигнала переменного тока и считывание результирующего сигнала в воспринимающей катушке может выполняться схемой, например, показанной на фиг. 3.

Фиг. 14А и 14B - упрощенные схемы, показывающие другую конфигурацию датчика 170. На фиг. 14А и 14B нумерация элементов, используемых на других фигурах, сохранена для связности. В конфигурации из фиг. 14А и 14B датчик 170 выполнен в виде одиночной катушки 230.

Фиг. 15 - упрощенное схематическое представление, показывающее схему для считывания поля B с использованием одной катушки 230 возбуждения. В конфигурации фиг. 15 генератор 220 сигнала переменного тока соединяется с катушкой 230 через конденсатор C. Изменение поля B из-за приложенного магнитного поля может считываться путем измерения величины напряжения с использованием датчика 222 напряжения, который подключается между концами катушки 230.

Фиг. 16 - график относительного изменения напряжения (в виде доли размаха) на выходе датчика 222 напряжения по отношению к давлению в магистрали от датчика с двумя катушками, например, который показан на фиг. 12А, 12B и 13.

Фиг. 17 - аналогичный график для конфигурации с одной катушкой, например, которая показана на фиг. 14А, 14B и 15. Как проиллюстрировано на фиг. 16 и 17, считанное напряжение имеет отношение к давлению в магистрали. Может быть спроектирована схема измерения, которая колеблется с некоторой частотой на основе значения индуктивности у трубы, и поэтому предоставляет средство измерения давления, когда индуктивность меняется вместе с давлением. Этот способ отличается от ранее описанного способа, при помощи которого была изготовлена труба для механического колебания на продольной резонансной частоте посредством магнитострикционного приводного механизма.

Фиг. 18 иллюстрирует другую конфигурацию датчика 170 деформации в соответствии с настоящим изобретением. В конфигурации из фиг. 18 участок одной из наполнительных труб (наполнительная труба 162) конфигурируется в виде трубы Бурдона. С помощью трубы Бурдона участок трубы конфигурируется с изгибом, как проиллюстрировано ссылкой 310 на фиг. 18, при конкретном давлении, например, при нулевом давлении. Этот участок 310 затем распрямляется, когда подается давление, и в конечном счете достигает своего максимального давления, и в это время труба является прямой, как проиллюстрировано ссылкой 312 на фиг. 18. Датчик 314, например, тензодатчик или другой датчик, соединяется с трубой Бурдона для измерения деформации трубы. Выходной сигнал от датчика 314 предоставляется в схему измерения давления в магистрали, например, схему, показанную на фиг. 2.

Как указано выше, любая подходящая методика может использоваться для измерения деформации трубы или другого физического свойства трубы, включая изменение жесткости трубы. Эти методики включают в себя тензометрические методики, измерения резонанса и другие. Любое физическое свойство трубы, которое изменяется вместе с давлением, можно измерить и использовать в соответствии с настоящим изобретением. Труба может быть сконфигурирована для повышения чувствительности, например, путем изменения толщины трубы. Геометрия трубы также может выбираться для повышения эффективности и усиления сигнала от датчика. Как обсуждалось выше, дифференциальное измерение можно получить путем измерения физических изменений в обеих капиллярных трубах. В другом примере труба Бурдона размещается близко к схеме измерения и образует емкость со схемой 10 измерения, проиллюстрированной на фиг. 2. Когда труба Бурдона деформируется, емкость изменяется и может быть сопоставлена с приложенным давлением.

В другом примерном варианте осуществления датчик 170 давления реализуется с использованием частотно-модулированного вибрирующего кварцевого датчика. В некоторых применениях это может быть предпочтительно из-за присущей цифровой природы выходного сигнала. Когда кварц используется в качестве материала датчика, он обеспечивает отличную стабильность частоты подмагничивания и размаха. К тому же кварц обладает относительно низкой термочувствительной активностью. Пьезоэлектрическое свойство кварцевого кристалла может использоваться для предоставления средства поддерживания вибрации с использованием генераторной схемы. Настоящее изобретение включает в себя непогружной внешний пьезоэлектрический датчик, который соединяется с маслозаливной трубой. Маслозаливная труба является одним примером чувствительного тела, и изобретение не ограничивается этой конфигурацией. Более того, датчик давления по настоящему изобретению может использоваться в одиночку или в сочетании с другим датчиком давления, например, манометром, датчиком абсолютного давления или перепада давления. Соединение может быть внутренним или внешним. Давление внутри наполнительной трубы изменяет резонансную частоту внешней кварцевой структуры. Использование кварцевого резонатора для измерения давления известно в данной области техники. Однако настоящее изобретение предоставляет непогружную конфигурацию для таких измерений.

Фиг. 19 - вид в поперечном сечении датчика 170 давления. Датчик 170 давления включает в себя заполненную маслом трубу 400, имеющую запаянный конец 402 и открытый конец 404. Труба 400 является одним примером чувствительного тела. Открытый конец 404 конфигурируется для получения давления 54 от рабочего соединения 406. Изолирующая диафрагма 408 процесса изолирует текучую среду процесса от заполненной маслом трубы 400. Масляный канал 410, который может быть выполнен в виде, например, тонкой капиллярной трубы, тянется от изолирующей диафрагмы 408 процесса и отверстия 404 трубы. Вся сборка заключена в корпус 414.

Как объясняется ниже, кварцевый датчик 420 (см. фиг. 20B) монтируется на заполненную маслом трубу 400 и обладает резонансом, который изменяется на основе приложенного давления. Соотношение между приложенным давлением и резонансной частотой может определяться посредством экспериментирования или других средств. Заполненная маслом труба 400 может считаться консолью (консольной балкой). Внутренняя часть маслозаливной трубы находится под более высоким давлением, чем внешняя. Это приводит к напряжениям в стенке трубы. Стенка трубы растягивается очень незначительно в ответ на напряжение. Кварцевый кристалл удерживается в контакте с трубой с помощью двух креплений на любом конце, которые жестко прикреплены к трубе. Изменения в длине стенки трубы создают результирующее напряжение в кристалле. Таким образом, резонансная частота кристалла изменяется в зависимости от давления, приложенного к трубе.

В упрощенной схеме считывания давления она конфигурируется для считывания давления в трубе 400 с использованием кварцевого кристалла 420. Резонансная схема соединяется с кварцевым кристаллом 420 и предоставляет выходную частоту в цифровой преобразователь. Резонансная схема будет резонировать на некоторой частоте, используя известные методики, на основе напряжения, приложенного к кварцевому кристаллу 420 от трубы 400. Поэтому эта частота указывает приложенное давление. Схема измерения конфигурируется для преобразования измеренной частоты в давление и предоставления давления на выходе.На фиг. 20, когда прикладывается напряжение, длина трубы изменится на величину:

ΔL=εLo=FLo/AE=σaLo/E Ур. 3

где E - модули Юнга, ε - растяжение, F - сила, A - площадь, Lo - исходная длина трубы.

Напряжение в осевом направлении в некоторой точке на стенке трубы может выражаться в виде:

σa=(piri2-poro2)/(ro2-ri2), Ур. 4

где

σa = напряжение в осевом направлении

pi = внутреннее давление в трубе

po = внешнее давление в трубе

ri = внутренний радиус трубы

ro = внешний радиус трубы.

Кольцевое напряжение (окружные напряжения), заданное ниже, имеет в два раза большую величину осевого напряжения. Чтобы увеличить чувствительность датчика, ось луча кристалла отклоняется на 5 градусов от оси трубы. Цель - считать кольцевые напряжения трубы. Напряжение в круговом направлении (кольцевое напряжение) в некоторой точке на стенке трубы может выражаться в виде:

σc=[(piri2-poro2)/(ro2+ri2)]+[ri2ro2(po-pi)/r2(ro2-ri2)], Ур. 5

где

σc = напряжение в круговом направлении,

r = радиус до точки на стенке трубы.

максимальное напряжение при r=rI(внутри трубы).

Фиг. 20 - схема, показывающая несколько режимов резонансной вибрации у трубы. Они включают в себя продольный, поступательный и сдвигающий режимы. Резонансная частота поступательного режима обратно пропорциональна квадрату длины. Это похоже на виляние хвоста собаки и может обеспечивать относительно низкую чувствительность к изменениям давления. Аналогичным образом, сдвигающий (срезающий) резонанс обратно пропорционален длине и состоит из распространяющейся волны, которая проходит по длине трубы. Он также относительно нечувствителен к изменениям давления. Продольная резонансная частота также обратно пропорциональна длине и аналогична резонансу удлиненной трубы, например, органу (музыкальный инструмент). Дополнительно резонансная частота также пропорциональна квадратному корню отношения жесткости трубы к массе трубы. Это приводит к относительно сложному соотношению, когда увеличивающееся давление влияет на оба эти члена.

В одной конфигурации предпочтителен кристалл AE-среза. Эта конфигурация такова, что силы, которые пересекают плоскость датчика, вызывают изменения частоты, аналогичные или большие по амплитуде созданным другими срезами кристалла. Одной характеристикой AE-среза является то, что на резонансную частоту не влияет температура в ненапряженном состоянии. Когда кристалл жестко монтируется, изменение температуры вызовет напряжение в кристалле, а поэтому и изменение резонансной частоты. Однако резонансная частота не возвращается к номинальному значению, когда температура изменяется исключительно из-за дифференциального теплового расширения. Более того, кристаллы с АЕ-срезом испытывают большие сжимающие силы до момента растрескивания и обеспечивают почти линейную силу в частотном соотношении. Эта конфигурация также может колебаться в толщине (сдвигающий режим) и является более жесткой, чем кристаллы, колеблющиеся в других режимах. Этот срез также может очень быстро реагировать на ступенчатые изменения в напряжении.

Фиг. 20A-20E показывают вид сбоку, поперечное сечение, вид спереди, вид сбоку и вид в перспективе датчика 170, включающего в себя структуру 420 с кварцевым кристаллом в соответствии с одним примерным вариантом осуществления (это может быть структура с одной опертой балкой или структура с тремя балками). Структура 420 кристалла является структурой с тремя балками, в которой центральная балка вибрирует в противовес двум внешним балкам. Эта структура может быть зажата с обоих концов, и весь кристалл устанавливается на консольной трубе. Электроды напыляются в вакууме на поверхность кристалла, чтобы образовать два поверхностных электрических соединения, и земляной слой на оборотной стороне кристалла. На фиг. 20А-20Е показана компоновка 418 датчика давления. Компоновка 418 включает в себя корпус 422 и соединяется с маслозаливной трубой 400. В виде в поперечном сечении, показанном на фиг. 20B, кварцевый кристалл 420 показан смонтированным на трубе 400 с креплениями 424 и 426 кристалла, которые размещаются на противоположных концах кристалла 420. Как проиллюстрировано в виде сверху из фиг. 20C, кристалл 420 включает в себя электроды 430 и 432, которые тянутся к участку 434 вибрирующей балки, который задается между двумя вырезами 436 и 438. Заземление 440 (показанное на фиг. 20D) предоставляется вдоль задней стороны кристалла 420.

Как обсуждалось выше, резонансная частота кварцевого кристалла 420 будет изменяться в зависимости от деформации трубы 400. Собственная резонансная частота изгиба прямоугольной балки, закрепленной с обоих концов, имеет вид:

где g - постоянная ускорения свободного падения, E - модуль Юнга в направлении длины, ρ - плотность материала, t - толщина и l - длина между закрепленными точками. В структуре, показанной на фиг. 20А-Е, собственная частота ниже, чем показанная выше частота, потому что балки закрепляются за пределами точек, где они соединяются, и нужно предположить сокращение в f0. Когда напряжение растяжения прикладывается вдоль длины балки, собственная частота f имеет вид

где

Фиг. 21 показывает вид в поперечном сечении варианта осуществления кварцевого камертона. Этот вариант осуществления использует кварцевый камертон 450 для обнаружения давления в маслозаливной трубе 400. Тактильные датчики на кварцевом камертоне используются с роботизированными щупами, чтобы определить физические свойства объекта, например, твердость, мягкость, шероховатость и гладкость. Свойства материала под контактной поверхностью определяются с использованием кварцевого камертона в продольном режиме.

Кварцевый камертон 450 содержит колебательную часть 458 с поддерживающей частью (основанием) 454, которая припаивается на маслозаливную трубу. Кварцевому камертону 450 разрешено вибрировать вдоль оси Y под действием электрического поля вдоль оси X. Разница в акустическом полном сопротивлении между кварцем и основанием заставит энергию продольной вибрации утекать с основания датчиков радиально в трубу 400. Плоская волна передается через масло и отражается обратно к датчику через масло. Утечка энергии позволит полному сопротивлению кварцевого камертона увеличиться при резонансной вибрации. Поскольку плотность масла будет меняться вместе с давлением, затухания акустической энергии будут меняться. Поэтому акустическое полное сопротивление будет меняться вместе с давлением. На определенной частоте полное сопротивление кварцевого камертона 450 пропорционально акустическому полному сопротивлению между датчиком и давлением масла. Поэтому изменение частоты кварцевого камертона пропорционально давлению масла в трубе.

Энергия, которая утекает из основания 454 кварцевого камертона в трубу 400, зависит от площади контакта у трубы 400. Поскольку площадь контакта неизменна, можно измерить полное сопротивление для определения давления масла, либо можно сравнить частоту датчика с трубой без давления. Эта конфигурация обладает некоторым количеством преимуществ, включающих:

- она небольшая по размеру в результате уменьшения затрат на упаковку;

- механические компоненты недороги, включая кварцевую структуру;

- не нужно никакого напорного коллектора, так как измерение является непогружным;

- не нужно никакого АЦП, поскольку сигнал основан на частоте;

- исследование температуры упрощается, потому что она будет предсказуемой;

- имеется небольшое перемещение масла, позволяющее меньшие диафрагмы и быстрое время отклика;

- разные диапазоны можно оптимизировать с помощью разных материалов трубы;

- возможность создавать устройства с очень высоким давлением;

- малый размер, низкая стоимость и малая мощность.

Перепад давления может измеряться с использованием двух датчиков, выполненных с возможностью считывать манометрическое давление. Перепад на стороне низкого давления подключается к одному датчику, а перепад на стороне высокого давления подключается к другому датчику. Электроника просто сравнивает две частоты.

Фиг. 22А и 22B показывают примеры датчика, выполненного с возможностью считывать перепад давления. На фиг. 22А показан вид в поперечном сечении трубы 480, которая включает в себя измерительную диафрагму 482. Измерительная диафрагма 482 создает перепад давления и поток через диафрагму. Этот перепад давления имеет отношение к скорости потока. На фиг. 22B показан датчик 484 перепада давления. Датчик 484 включает в себя первую трубу 486, соединенную с давлением Р1, и вторую трубу 488, соединенную с давлением Р2. Затвор 490 разделяет трубы 486 и 488. Кварцевый чувствительный элемент 492 соединяется с трубой 486, а кварцевый чувствительный элемент 494 соединяется с трубой 488. Датчики 492 и 494 работают в соответствии с рассмотренными выше методиками. Когда перепад давления изменяется между давлениями Р1 и Р2, выходные сигналы от датчиков 492 и 494 будут меняться соответственно. Разность между двумя выходными сигналами имеет отношение к перепаду давления (P1-P2). В конфигурации, показанной на фиг. 22А и 22B, трубы 486 и 488 могут быть выполнены с возможностью непосредственного соединения с текучей средой процесса. В альтернативном варианте осуществления применяются изолирующие диафрагмы вместе с заполняющей текучей средой.

В других проектных конфигурациях второй датчик деформации может применяться для второй наполнительной трубы. При использовании такой конфигурации может обеспечиваться контроль с избыточностью, в котором сравниваются выходные сигналы из двух датчиков деформации. Аналогичным образом, перепад давления можно получить путем вычитания из давления, ассоциированного с одним из датчиков деформации, давления, ассоциированного с другим датчиком деформации. Хотя рассмотренный в этом документе датчик деформации иллюстрируется как ассоциированный с участком наполнительной трубы в капиллярной трубе, датчик может располагаться вдоль любой подходящей области капиллярной трубы и не ограничивается этой конфигурацией. В другой примерной конфигурации катушка возбуждения ассоциируется с одной из капиллярных труб, тогда как воспринимающая катушка ассоциируется с другой капиллярной трубой. В такой конфигурации давление в магистрали, а также перепад давления можно получить путем наблюдения за рабочим циклом в дополнение к частоте колебания. Может использоваться любой подходящий материал, который демонстрирует магнитострикционный эффект, включая, например, ниспан, Сплав 52, железоникелевый сплав и т.д. Предпочтительно, чтобы генератор конфигурировался в виде генератора с положительной обратной связью.

Фиг. 23 - вид в поперечном сечении сбоку системы 500 измерения давления, выполненной с возможностью измерения как перепада давления, так и давлений в магистрали. Используя конфигурацию из фиг. 23, датчик 502 перепада давления соединяется с текучей средой процесса через наполнительные трубы 508 и 510. Дополнительные датчики 504 и 506 давления выполнены с возможностью измерения индивидуальных давлений LP1 и LP2 в магистрали. Эти дополнительные датчики также могут использоваться для определения перепада давления на основе разности между двумя выходными сигналами датчика. Перепад давления, измеренный датчиками 504 и 506, может использоваться для проверки работы датчика 502 перепада давления. В другом примере датчики 504 и 506 используются для измерения перепада давления, когда значение давления выходит из диапазона датчика 502 давления. Любой тип датчика абсолютного давления, например, рассмотренные выше, может использоваться для реализации датчиков 504 и 506.

Фиг. 24 - вид в поперечном сечении системы 500 измерения давления в соответствии с другим примерным вариантом осуществления. На фиг. 24 элементы 520 и 522 могут содержать отдельные датчики давления в магистрали, например, рассмотренные выше. В другом примерном варианте осуществления напорные трубы 508 и 510 содержат металл, который проявляет магнитострикционное свойство, и элемент 520 может содержать катушку возбуждения, тогда как элемент 522 может содержать воспринимающую катушку. В такой конфигурации весь датчик 502 перепада давления можно заставить вибрировать, используя рассмотренные выше методики, и резонансная частота, считанная воспринимающей катушкой 522, будет зависеть от перепада давления. Это может использоваться для обеспечения измерения перепада давления с избыточностью.

Хотя настоящее изобретение описано со ссылкой на предпочтительные варианты осуществления, специалисты в данной области техники признают, что можно осуществить изменения по форме и содержанию без отклонения от сущности и объема изобретения. При использовании в данном документе давление в магистрали относится как к абсолютному, так и манометрическому давлению.

Реферат

Настоящая группа изобретений относится к измерению давлений в производственных процессах. Точнее говоря, относится к измерению давления с помощью наполнительной трубы. Заявленная группа изобретений включает датчик давления, а также способ для измерения давлений в производственном процессе. При этом датчик давления включает в себя датчик перепада давления, имеющий первый порт, второй порт и вывод, имеющий отношение к перепаду давления между первым и вторым портами; первую наполнительную трубу, выполненную с возможностью соединения первого порта с первым давлением процесса; вторую наполнительную трубу, выполненную с возможностью соединения второго порта со вторым давлением процесса; и датчик физического свойства первой наполнительной трубы, соединенной с трубопроводом процесса, сконфигурированный для измерения давления заполняющей текучей среды в трубопроводе процесса как функции от изменения физического свойства первой наполнительной трубы. Способ для измерения давлений в производственном процессе содержит следующие этапы: соединяют первую наполнительную трубу с трубопроводом процесса для измерения первого давления процесса; соединяют вторую наполнительную трубу с трубопроводом процесса для измерения второго давления процесса; измеряют перепад давления с использованием датчика перепада давления, соединенного с первой и второй наполнительными трубами; и измеряют давление в трубопроводе процесса на основе изменения физического свойства первой наполнительной трубы. Технический результат, достигаемый от реализации заявленной группы изобретений, заключается в предоставлении более точных и

Формула

датчик перепада давления, имеющий первый порт, второй порт и вывод, имеющий отношение к перепаду давления между первым и вторым портами;

первую наполнительную трубу, выполненную с возможностью соединения первого порта с первым давлением процесса;

вторую наполнительную трубу, выполненную с возможностью соединения второго порта со вторым давлением процесса; и

датчик физического свойства первой наполнительной трубы, соединенной с трубопроводом процесса, сконфигурированный для измерения давления заполняющей текучей среды в трубопроводе процесса как функции от изменения физического свойства первой наполнительной трубы.

наполнительной трубы измеряет магнитное свойство первой наполнительной трубы.

наполнительной трубы выполнен с возможностью измерения колебаний в первой наполнительной трубе.

сконфигурированную для резонирования в зависимости от магнитного свойства.

соединяют первую наполнительную трубу с трубопроводом процесса для измерения первого давления процесса;

соединяют вторую наполнительную трубу с трубопроводом процесса для измерения второго давления процесса;

измеряют перепад давления с использованием датчика перепада давления, соединенного с первой и второй наполнительными трубами; и

измеряют давление в трубопроводе процесса на основе изменения физического свойства первой наполнительной трубы.

Комментарии