Способ получения углеродного материала, модифицированного хлором, и углеродный материал, модифицированный хлором, способ получения композиционного электропроводящего материала и электропроводящий композиционный материал - RU2717516C2

Код документа: RU2717516C2

Чертежи

Описание

Изобретение относится к углеродным материалам, в частности к углеродным материалам с модифицированной поверхностью, в частности к углеродным материалам, поверхность которых модифицирована хлором. Такое модифицирование углеродных материалов приводит к изменению их свойств, обеспечивающему преимущество в широком ряде применений. Хорошо известно, что углеродные материалы, поверхность которых хлорирована, обладают повышенной стабильностью по отношению к окислению, в том числе во влажных средах.

Модифицирование хлором способно повышать кислотность поверхности углеродных материалов как за счет влияния, которое хлор оказывает на кислородные функциональные группы, присутствующие на поверхности углеродных материалов [M.J.B. Evans, Е. Halliop, S. Liang, J.A.F. MacDonalod, The Effect of Chlorination on Properties of Activated Carbon // Carbon, 36(11) 1998, p. 1677-1682], так и за счет изменения электронной плотности колец самого углеродного материала [A.F. Perez-Cadenas, F.J. Maldonado-Hodar, С. Moreno-Castilla, On the Nature of Surface Acid Sites of Chlorinated Activated Carbons // Carbon 41(3) 2003, p. 473-478]. Модифицирование хлором поверхности одностенных углеродных нанотрубок приводит к изменению заселенности валентной зоны полупроводниковых одностенных углеродных нанотрубок и повышению их проводимости. Дополнительно, модифицированные хлором углеродные материалы могут быть использованы в качестве исходного материала для получения других функционализованных материалов путем реакций нуклеофильного обмена.

В научной и патентной литературе описаны различные способы модифицирования хлором поверхности углеродных материалов. Одним из ффективных способов хлорирования углеродных материалов является обработка материала газообразным Cl2 при повышенных температурах: 165°С или выше [M.J.B. Evans, Е. Halliop, S. Liang, J.A.F. MacDonald, The Effect of Chlorination on Properties of Activated Carbon // Carbon, 36(11) 1998, p. 1677-1682]. В литературе описана хемисорбция хлора аморфным углеродом из пентахлорида фосфора, PCl5 [M.R. Lockett, L.M. Smith, Attached Molecules to Chlorinated and Brominated Amorphous Carbon Substrates via Grignard Reactions // Langmuir, 2009, 25(6), рр. 3340-3343]. Описаны методы хлорирования многостенных углеродных нанотрубок обработкой их гексахлоридом дииода [V.K. Abdelkader, М. Domingo-Garcia, M.D. Guitierrez-Valero, R. Lopez-Garzon, M. Melguizo, C. Garcia-Gallarin, F.J. Lopez-Garzon, M.J. Perez-Mendoza, Sidewall Chlorination of Carbon Nanotubes by Iodine Trichloride. J. Phys. Chem. C. 118 (2014) 2641-2649], тионилхлоридом и некоторыми другими высокореакционными хлоридами. Очевидным недостатком всех этих методов является высокая реакционная способность и, как следствие, высокая токсичность используемых реагентов.

Альтернативными подходом является сочетание химического взаимодействия активацией физическими методами. Так в материал, преимущественно содержавший одностенные углеродные нанотрубки, удавалось вносить до 2,5% ат. хлора путем их электрохимической функционализации в растворах хлорида К и соляной кислоты при приложенном потенциале выше потенциала окисления хлорид аниона [P.M. Rafailov, С. Thomsen, М. Monev, U. Dettlaff-Weglikowska, S. Roth, Electrochemical Functionalization of SWNT Bundles in Acid and Salt Media as Observed by Raman and X-Ray Photoelectron Spectroscopy. // Phys. Stat. Solidi В 2008, 245, 1967-1970.].

Многостенные углеродные нанотрубки удавалось успешно модифицировать хлором при их помоле в атмосфере газообразного хлора [

Значительное количество хлора (до 6,7% ат) удавалось вносить в материал, содержавший одностенные углеродные нанотрубки, путем их помола в шаровой мельнице в присутствии алкилхлоридов [R. Barthos, D. Mehn, A. Demortier, М. Pierard, Y. Moriaux, G. Demortier, A. Fonseca, J.B. Nagy, Functionatization of single-walled carbon nanotubes by using alkyl-halides // Carbon 43 (2005) 321-325].

Такие методы, однако, значительно изменяют структуру исходного материала: длина многостенных углеродных трубок многократно уменьшается (трубки ломаются); в цитируемых выше работах указывается, что в ходе электрохимической функционализации одностенных углеродных нанотрубок отношение интенсивностей полос комбинационного рассеяния света, соответствующих G и D модам снижается до 1.5; и что после помола в шаровой мельнице в среде тетрахлорэтилена одностенных углеродных нанотрубок «доминируют агрегаты с неопределенной структурой», т.е структура одностенных углеродных нанотрубок оказывается уничтожена. В случае, когда структура исходного углеродного материала, например, одностенных углеродных нанотрубок, является ценной и должна быть сохранена, такие методы использованы быть не могут.

Другой известный способ получения углеродного материала, содержащего одностенные углеродные нанотрубки и модифицированного хлором, а также материал, полученный этим способом, описаны в статье [George S. Duesberg et al, Hydrothermal functionalization of single-walled carbon nanotubes, Synthetic Metals, 2004, V. 142, pp. 263-266]. В описанном способе одностенные углеродные нанотрубки помещают в автоклав вместе с 5 М водным раствором соляной кислоты и нагревают до 250 или 500°С в течение 114 или 24 часов, соответственно. Полученный в результате такой гидротермальной обработки материал представляет собой одностенные углеродные нанотрубки, модифицированные хлором, с содержанием хлора около 0,4% ат. Недостатком способа, описанного в статье, является обработка парами HCl при весьма высоких температурах и давлениях, требующих специализированных автоклавов, устойчивых к воздействию HCl в этих условиях, а также низкая производительность процесса, что делает малоэффективным промышленное применение описанного способа.

Наиболее близким к настоящему изобретению является изобретение [L. Stobiinski, О. Michalski, P. Tomasik, A. Borodzinski, P. Kedzierzawski. Sposob otrzymywania chlorowanych nanorurek weglowych. Патент PL 222515 В1, 31-08-2016, IPC: B82B 3/00, C01B 31/00], описывающее способ приготовления хлорированных углеродных нанотрубок путем химического взаимодействия газообразного хлора с карбоксилированными нанотрубками. Химическое взаимодействие молекулярного хлора и карбоксильных групп на поверхности углеродных нанотрубок активируют термически, нагревая реакционный объем до температуры 150-350°С при помощи конвективного теплопереноса или до температуры от 100 до 200°С при помощи УФ излучения или импульсного СВЧ излучения. Непрореагировавший абсорбированный молекулярный хлор удаляют элюированием органическим растворителем (в примерах использовали метанол) и сушат в эксикаторе с пентаокисью фосфора. Таким образом удается вносить до 1,12% масс. (0,316 ммоль/г) хлора. Недостатком описанного способа является необходимость обработки углеродных нанотрубок высокотоксичным газом хлором при повышенной температуре, а также последующей промывки в высокотоксичном растворителе метаноле.

В другой своей части, изобретение относится к полимерным композиционным материалам, в частности, к электропроводящим полимерным композиционным материалам, в частности к композиционным материалам, полученным введением одностенных углеродных нанотрубок.

Для применения углеродных материалов в качестве аддитивов в композиционных материалах важным является электропроводность углеродного материала. Наиболее эффективным наноаддитивом для получения электропроводящих композиционных материалов являются одностенные углеродные нанотрубки. Модифицирование одностенных углеродных нанотрубок хлором с образованием на их поверхности центров …C-Cl, …C-O-Cl повышает электропроводность одностенных углеродных нанотрубок, особенно тех из них, хиральность которых обеспечивает полупроводниковую электронную структуру. В результате допирования электронной структуры электропроводность модифицированных хлором полупроводниковых нанотрубок увеличивается многократно. Поскольку в условиях равновероятности реализации различных хиральностей доля полупроводниковых одностенных углеродных нанотрубок составляет 2/3 от общего количества одностенных углеродных нанотрубок, то модифицирование хлором может приводить к увеличению концентрация электропроводящих нанотрубок до 3 раз. В области высоких концентраций аддитивов (нанотрубок), такое увеличение концентрации электропроводящего аддитива в соответствии с известным законом перколяции Киркпатрика может приводить к увеличению электропроводности композита до 9 раз. А в области малых концентраций, вблизи порога перколяции, модифицирование хлором одностенных углеродных нанотрубок может приводить к увеличению электропроводности композиционного материала, полученного с использованием этих одностенных углеродных нанотрубок, на несколько порядков.

Изобретение [J.C. Grunlan, V.R. Cross, K.А. Smith. Conductive carbon nanotube-polymer composite. Патент ЕР 1623437 В1, 24-04-2003, IPC: H01B 1/24, C08K 7/24, C08K 3/04] описывает способ приготовления проводящих композитов полимерных материалов с углеродными нанотрубками. В этом патенте предлагается вводить углеродные нанотрубки - предпочтительно одностенные углеродные нанотрубки в количестве не более 1% в полимерный композиционный материал путем смешения суспензии полимерного материала и суспензии одностенных углеродных нанотрубок и последующего удаления растворителей. Таким образом получаемые композиционные материалы обладают электрической проводимостью при концентрации одностенных углеродных нанотрубок выше порога перколяции, который для одного из описанных в этом патенте примеров составил 0,04% масс. Недостатком этого метода является то, что лишь 1/3 из одностенных углеродных нанотрубок обладают металлической проводимостью, в то время как для 2/3 одностенных углеродных нанотрубок их хиральность обусловливает полупроводниковые свойства. Таким образом только третья часть одностенных углеродных нанотрубок в составе материала участвует в образовании электрической перколяционной сети.

Предлагаемое изобретение решает задачу создания материала, содержащего одностенные углеродные нанотрубки, большая часть которых входила бы в состав перколяционной сети, а также создания способа его получения.

Настоящее изобретение предлагает способ получения модифицированного хлором углеродного материала, содержащего одностенные углеродные нанотрубки, с использованием в качестве источника хлора раствора хлорида железа (III), FeCl3. Для этого, углеродный материал, содержащий одностенные углеродные нанотрубки, приводят во взаимодействие с раствором хлорида железа с концентрацией 0,1 М или больше, отделяют от раствора хлорида железа влажный углеродный материал и подвергают влажный материал термообработке при температуре выше 80°С, одновременно выпаривая раствор и высушивая углеродный материал до требуемой влажности, например, до 3%.

Под термином «углеродный материал» понимается материал, содержащий фазы или наночастицы известных аллотропов элементарного углерода, включая графитоподобный углерод, многостенные углеродные нанотрубки, малостенные углеродные нанотрубки, одностенные углеродные нантрубки, фуллерены, графен, аморфный углерод, наноалмазы и проч. При этом углеродный материал может содержать и другие химические элементы, как в составе углеродных фаз и частиц, так и в составе отдельных фаз, например металлы, оксиды металлов, карбиды металлов, и проч. Присутствие этих примесей в углеродном материале может превышать 50% масс., однако для него все равно используется термин «углеродный материал» в том случае, если именно фазы или частицы углерода определяют существенные функциональные свойства материала. В случае адсорбентов это - удельная поверхность материала, в случае наполнителей для композиционных материалов это - их морфология, соотношение длины и диаметра волокон или нанотрубок, а также электропроводность материала.

Под термином «одностенные углеродные нанотрубки» понимаются объекты, составленные преимущественно атомами углерода, упорядоченными в цилиндрически свернутый слой графена. В состав одностенной углеродной нанотрубки могут входить гетероатомы, такие как кислород, азот или другие; содержание гетероатомов может быть обусловлено методом и условиями получения углеродного материала либо условиями его последующей обработки и достигать 10% масс. Также одностенные углеродные нанотрубки могут быть модифицированы хлором. Содержание одностенных углеродных нанотрубок в материале может быть установлено методами электронной микроскопии высокого разрешения или спектральными методами: спектроскопией поглощения в области ближнего инфракрасного и видимого света (0.2-2.5 эВ), и спектроскопией комбинационного рассеяния света, как описано в статье [М.Е. Itkis, D.E. Perea, R. Jung, S. Niyogi, R.C. Haddon, Comparison of Analytical Techniques for Purity Evaluation of Single-Walled Carbon Nanotubes, J. Am. Chem. Soc. 2005, Vol. 127, PP. 3439-3448]. Эти методы также могут быть использованы для оценки концентрации одностенных углеродных нанотрубок в материале. В том числе, в качестве индикатора доли, которую составляют одностенные углеродные нанотрубки в углеродном материале, можно использовать соотношение интегральных интенсивностей G-линии и D-линии спектра комбинационного рассеяния.

Взаимодействие углеродного материала, содержащего одностенные углеродные нанотрубки, с раствором хлорида железа может быть обеспечено организацией протока раствора хлорида железа через неподвижный слой углеродного материала, суспендированием углеродного материала в растворе хлорида железа или другим известным способом. Для обеспечения контакта поверхности углеродного материала с раствором хлорида может использоваться вакуумная пропитка. Отделение углеродного материала от раствора хлорида железа может быть осуществлено методами фильтрации, декантации, центрифугирования или другими известными способами. Влажность углеродного материала после отделения раствора хлорида железа зависит от морфологии и пористости материала. В случае волокнистой морфологии материала, такой как одностенные углеродные нанотрубки влажность материала может достигать 90%. Однако предпочтительным является, чтобы влажность была не более 86%.

При термообработке углеродного материала и раствора хлорида железа, происходит выпаривание раствора, его концентрирование раствора и процессы гидролиза хлорида железа и катионов в растворе с высвобождением хлороводорода.

FeCl3+2 H2O→FeOOH+3Н++3Cl-

Этот процесс представляет собой совокупность процессов с участием (FeCl3)aq, FeCl2+. FeCl2+, Fe3+, Fe(OH)2+, Fe(OH)2+, а также FeCl4- и других ионов, содержание которых в растворе определяется термодинамическим равновесием и зависит от температуры, концентрации и стехиометрии раствора. Комплексные ионы, содержащие катион Fe3+, способны выступать окислителями и хлорирующими агентами с понижением степени окисления железа до Fe2+. Активные хлорсодержащие частицы взаимодействуют с дефектами базальных слоев графита и графитоподобных фаз или графеновых слоев и с функциональными группами на поверхности углеродного материала с образованием центров …-С-Cl, …С-O-Cl и проч. Некоторые из протекающих процессов можно описать уравнениями реакции, которые ниже исключительно в целях иллюстрации записаны для аквакомплекса FeCl3:

FeCl3+>С=С<+Н+→FeCl2+>СН-CCl<

FeCl3+>С=O+Н+→FeCl2+>CCl-ОН

и проч.

Протекание процессов внутри пористой структуры и клеточный эффект в условиях выраженного диффузионного контроля реакции обеспечивают эффективное взаимодействие активных хлор-содержащих частиц с поверхностью углеродного материала. Выбор концентрации раствора и условий проведения термообработки представляет возможность управления степенью хлорирования материала.

Совокупность процессов гидролиза хлорида железа и восстановления Fe3+ при хлорировании углеродного материала приводит не только к хлорированию материала, но также к образованию в порах углеродного материала твердых фаз гидроксидов или оксидов Fe3+ и Fe2+ в количестве, сопоставимом с количеством внесенного хлора.

Для большого количества применений углеродных материалов, в том числе при использовании материала в качестве адсорбента, в качестве аддитивов в композиционных материалах, например, обеспечивающих электропроводность, привнесение в материал сравнительно небольших количеств оксида железа одновременно с его хлорированием не сказывается на свойствах углеродного материала или композиционного материала, полученного с его использованием.

Настоящее изобретение предлагает также способ получения модифицированного хлором углеродного материала, содержащего одностенные углеродные нанотрубки, с использованием в качестве сырья углеродного материала (I), содержащего одностенные углеродные нанотрубки, который содержит от 0.5 до 50% масс. примесей оксида железа. В этом случае, раствор хлорида железа, используемый для модифицирования хлором углеродного материала, готовят взаимодействием примесей оксида или оксигидроксида железа, содержащихся в углеродном материале (I), с раствором соляной кислоты с концентрацией не менее 0,1 М. Преимуществом такого метода является то, что в ходе модифицирования хлором в материал не привносится дополнительно примесей железа. Более того, общее содержание железа может уменьшиться из-за удаления части железа на стадии отделения раствора от углеродного материала, предшествующей термообработке влажного материала. Для ускорения процесса приготовления раствора хлорида железа предпочтительно поддерживать температуру раствора не ниже 40°С.

Настоящее изобретение предлагает также способ получения модифицированного хлором углеродного материала, содержащего одностенные углеродные нанотрубки, с использованием в качестве сырья углеродного материала (II), содержащего одностенные углеродные нанотрубки, который содержит от 0,3% до 40% масс. примесей наноразмерного карбида железа и металлического железа. В этом случае, углеродный материал (II), содержащий от 0,5% до 23% масс. примесей наноразмерного карбида железа и металлического железа, сначала подвергают отжигу в токе газа, содержащего молекулярный кислород и пары воды, при температуре не ниже 350°С, для получения достаточного количества оксида железа, а затем раствор хлорида железа, используемый для модифицирования хлором углеродного материала, готовят взаимодействием образовавшегося в ходе отжига оксида железа, с раствором соляной кислоты с концентрацией 0,1 М или больше. В этом варианте способа в ходе модифицирования хлором в углеродный материал не привносится дополнительно примесей железа.

Присутствие в составе углеродного материала значительного количества карбида железа или металлического железа, используемых для приготовления раствора хлорида железа, выступающего хлорирующим агентом, может быть следствием истории углеродного материала и способа его получения. В частности, углеродный материал (II), содержащий наночастицы карбида железа и металлического железа, может быть приготовлен методом химического осаждения в газовой фазе из углеводорода или смеси углеводородов при участии наночастиц железосодержащего катализатора.

Преимуществом настоящего изобретения является сохранение структуры и морфологии одностенных углеродных нанотрубок в составе углеродного материала, так как предлагаемый способ не включает в себя стадии жесткого энергетического или механического воздействия на углеродный материал. Как иллюстрируют ниже приведенные примеры, настоящее изобретение предлагает способ, лишь незначительно снижающий соотношение интегральных интенсивностей G-моды и D-моды комбинационного рассеяния света, причем это соотношение в модифицированном хлором материале может превышать 60 и даже 100.

Настоящее изобретение предлагает также способ получения модифицированного хлором углеродного материала, содержащего одностенные углеродные нанотрубки, взаимодействием его с раствором хлорида железа с концентрацией не менее 0,1, отделением от раствора хлорида железа влажного углеродного материала и взаимодействием этого материала с раствором перекиси водорода, повторным отделением влажного углеродного материала от раствора, и последующей его термообработкой при температуре не ниже 80°С, с одновременным выпариванием раствора и сушкой углеродного материала до требуемой влажности, например, до 3%. Одновременное присутствие в растворе хлорида железа и перекиси водорода приводит к активации перекиси водорода хлоридом железа с образованием кислород-содержащих активных центров на поверхности углеродного материала. Термообработка материала, обработанного таким образом раствором хлорида железа и перекиси водорода, при температуре не ниже 80°С приводит к получению углеродного материала с высокой степенью модифицирования поверхности хлором.

В одном из вариантов настоящего изобретения модифицирование хлором включает дополнительно стадию промывки углеродного материала в воде с целью оптимизации концентрации раствора перед стадией термообработки и уменьшения содержания железа в модифицированном материале, если высокое содержание железа в материале нежелательно. Для этого перед операцией термообработки углеродный материал промывают в воде и еще один раз отделяют от раствора влажный углеродный материал с влажностью не более 90%.

Настоящее изобретение заявляет также углеродный материал, содержащий одностенные углеродные нанотрубки, модифицированный хлором в соответствие с описанным выше способом. Такой материал может содержать не менее 90% масс. углерода и не менее 3% масс. хлора. Как иллюстрируют ниже приведенные примеры, при выполнении некоторых условий, модифицированный хлором углеродный материал может содержать не менее 97% масс. углерода и не менее 0,1% масс. хлора. Одностенные углеродные нанотрубки не образуются в ходе предлагаемого способа модифицирования материала, однако одностенные углеродные нанотрубки, содержавшиеся в исходном углеродном материале, сохраняются в модифицированном материале. Соотношение интегральных интенсивностей G-моды и D-моды спектра комбинационного рассеяния света с длиной волны 532 нм на модифицированном хлором углеродном материале не менее 2. В одном из вариантов настоящего изобретения модифицированный хлором материал содержит преимущественно одностенные углеродные нанотрубки. Как иллюстрируют ниже приведенные примеры, соотношение интегральных интенсивностей G-моды и D-моды спектра комбинационного рассеяния света с длиной волны 532 нм на модифицированном хлором углеродном материале не менее 50 и может превышать 100, при этом содержание углерода в материале не менее 90%.

Сохранение структуры одностенных углеродных нанотрубок является важным преимуществом предлагаемого метода модифицирования углеродного материала хлором по сравнению с другими методами, предполагающими сочетание химического взаимодействия активацией физическими методами и приводящими к разрушению структуры одностенных углеродных нанотрубок. Модифицирование хлором и одновременное сохранение структуры одностенных углеродных нанотрубок позволяет повысить электропроводность одностенных углеродных нанотрубок. Это позволяет эффективно использовать модифицированный хлором углеродный материал, содержащий одностенные нанотрубки, в качестве аддитива для получения композиционных полимерных материалов, обладающих электропроводностью.

Настоящее изобретение заявляет также способ получения композиционного полимерного материала, отличающийся тем, что он включает в себя стадию внесения одностенных углеродных нанотрубок, модифицированных хлором в соответствие с описанным выше способом. Полученный таким способ композиционный материал приобретает способность проводить электрический ток с удельным электрическим сопротивлением не более 107 Ом см. Преимущество предлагаемого способа по сравнению с известными методами, например, [Патент ЕР 1623437, МПК Н01В 1/24, C08K 7/24, C08K 3/04, приоритет 24.03.2003] - это меньший порог электрической перколяции и меньшее электрическое сопротивление при той же концентрации вносимого в композиционный материал углеродного аддитива. Использование углеродного материала, содержащего одностенные углеродные нанотрубки и модифицированного хлором предложенным в данном изобретении способом, позволяет понизить электрическое сопротивление или понизить содержание углеродного аддитива в композите по сравнению с известными способами приготовления проводящих полимерных композитов, использующими многостенные или одностенные углеродные нанотрубки. Как иллюстрируют приведенные ниже Примеры, внесение всего 0,03% масс. одностенных углеродных нанотрубок, модифицированных хлором, в УФ-отверждаемые полимерные композиционные материалы на основе полиакрилатов позволяет получить полимерный композиционный материал с удельным сопротивлением 3.2 Ом⋅м, что в 7,5 раз меньше, чем при внесении такого же количества одностенных углеродных нанотрубок, если не модифицировать их хлором. Как иллюстрируют другие приведенные ниже Примеры, внесение модифицированных хлором одностенных углеродных нанотрубок позволяет получать электропроводящие полимерные композиционные материалы на основе термопластов, реактопластов, эластометров. При этом достигаемые показатели электропроводности больше, а удельное электрическое сопротивление - меньше, чем при использовании для приготовления композиционных материалов одностенных углеродных нанотрубок, не модифицированных хлором, в той же концентрации и при использовании близких условий приготовления композиционного материала.

Внесение одностенных углеродных нанотрубок, модифицированных хлором, может быть осуществлено в полимерный материал или в расплав полимерного материала одним из известных способов с использованием трехвалковых мельниц, книдеров, экструдеров при повышенных температурах или другим способом. Внесение углеродных нанотрубок, модифицированных хлором, может быть осуществлено в мономер или в преполимер до проведения реакции полимеризации или поликонденсации, результатом которой станет получение композиционного полимерного материала. Внесение одностенных углеродных нанотрубок, модифицированных хлором, может быть осуществлено из концентрата, содержащего не менее 0,4% одностенных углеродных нанотрубок, модифицированных хлором и распределенных в матрице растворимого в полимерном материале вещества.

Настоящее изобретение заявляет также композиционный полимерный материал, отличающийся тем, что в его состав внесен углеродный материал, содержащий одностенные углеродные нанотрубки и модифицированный хлором описанным выше способом. Такой композиционный полимерный материал обладает меньшим электрическим сопротивлением, чем композиционные полимерные материалы такого же состава, но приготовленные с использованием углеродных материалов, не модифицированных хлором.

Пример 1

Для получения модифицированного углеродного материала используют углеродный материал, содержащий смесь многостенных, малостенных и одностенных углеродных нанотрубок, графитоподобного углерода и аморфного углерода, а также примеси металлического кобальта и оксидов кобальта и магния. Источником примесей, вероятно является катализатор, использованный для получения углеродного материала. Углеродный материал имеет удельную поверхность 126 м2/г, по данным элементного анализа методом энергодисперсионной спектроскопии содержание кобальта в углеродном материале составляет 0,7% масс., магния - 0,50% масс., кислорода 1,6% масс., зольность материала составляет 1,5% масс. Хлор в исходном углеродном материале отсутствует или присутствует в количестве ниже порога обнаружения анализа (0,05% масс). По данным спектроскопии комбинационного рассеяния света с длиной волны 532 нм, соотношение интегральных интенсивностей G-моды и D-моды составляет для исходного углеродного материала составляет 3.8. 10 г углеродного материала суспендируют в 1 дм3 раствора FeCl3 концентрацией 100 г/л (0.5 М), после этого суспензию фильтруют и таким образом отделяют от раствора 19,1 г влажного углеродного материала. Влажность материала составляет 48% масс. Влажный углеродный материал помещают в сушильный шкаф и подвергают термообработке при температуре 80°С в течение 24 ч. Влажность материала после термообработки составляет 1,3% масс. По результатам элементного анализа методом энергодисперсионной спектроскопии полученный материал содержит 93% масс. углерода; 1.8% масс. кислорода, 0,8% масс. кобальта; 0,5% масс. магния, 1,5% масс. железа и 2,4% масс. хлора. По данным спектроскопии комбинационного рассеяния света с длиной волны 532 нм, соотношение интегральных интенсивностей G-моды и D-моды составляет для модифицированного хлором углеродного материала составляет 3,6.

Пример 2.

Модифицированный углеродный материал готовят аналогично примеру 1, но перед операцией термообработки влажный углеродный материал суспендируют в 300 мл воды перемешивают и опять фильтруют, таким образом отделяют от раствора 18,8 г влажного углеродного материала с влажностью 46,8%. Влажный углеродный материал помещают в сушильный шкаф и подвергают термообработке при температуре 80°С в течение 24 ч. Влажность материала после термообработки составляет 1,2% масс. По результатам элементного анализа методом энергодисперсионной спектроскопии полученный материал содержит 96,35% масс. углерода; 1.7% масс. кислорода, 0,6% масс. кобальта, 0,25% масс. магния, 0,2% масс. железа и 0,9% масс. хлора. По данным спектроскопии комбинационного рассеяния света с длиной волны 532 нм, соотношение интегральных интенсивностей G-моды и D-моды составляет для модифицированного хлором углеродного материала составляет 3,7.

Пример 3.

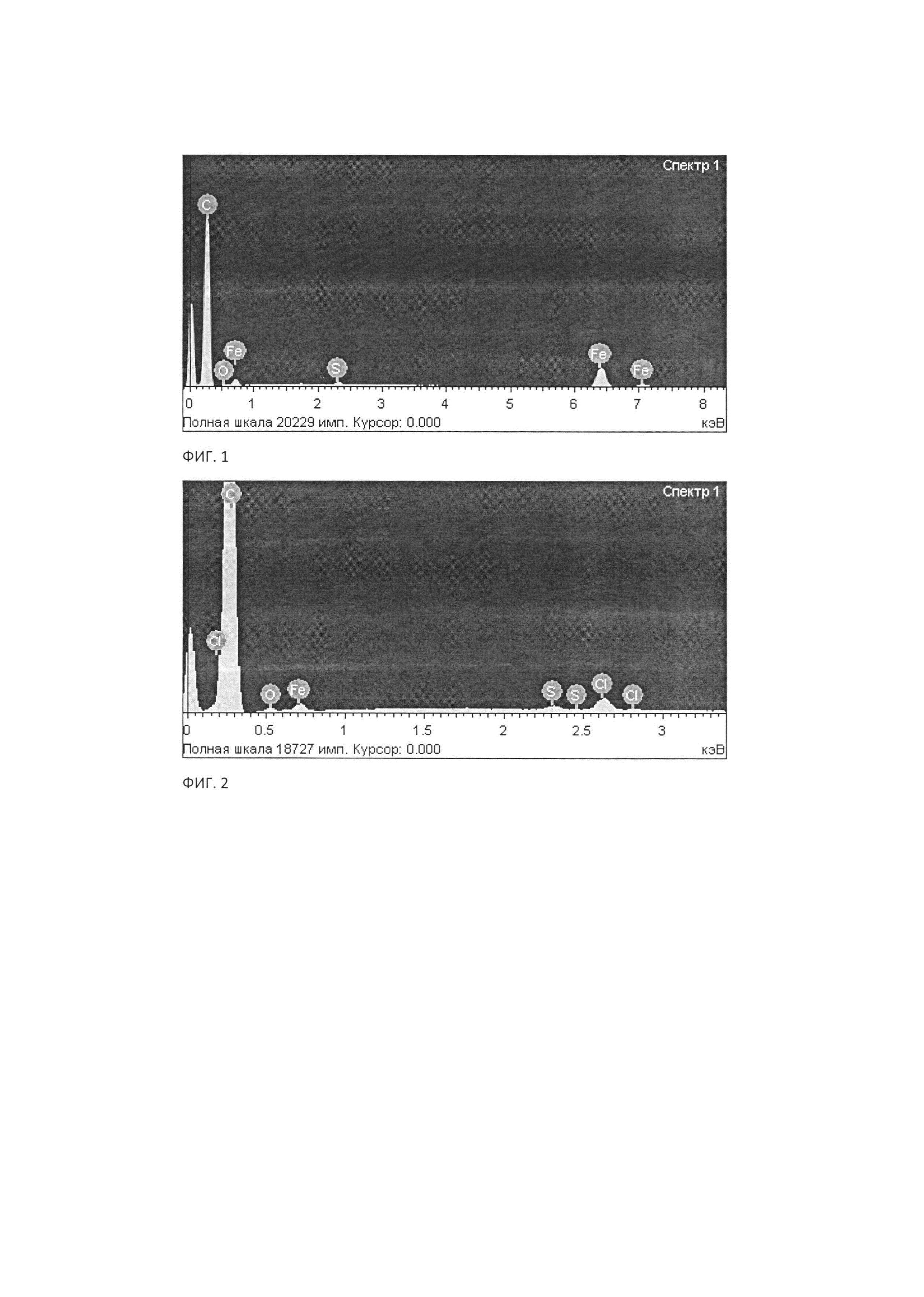

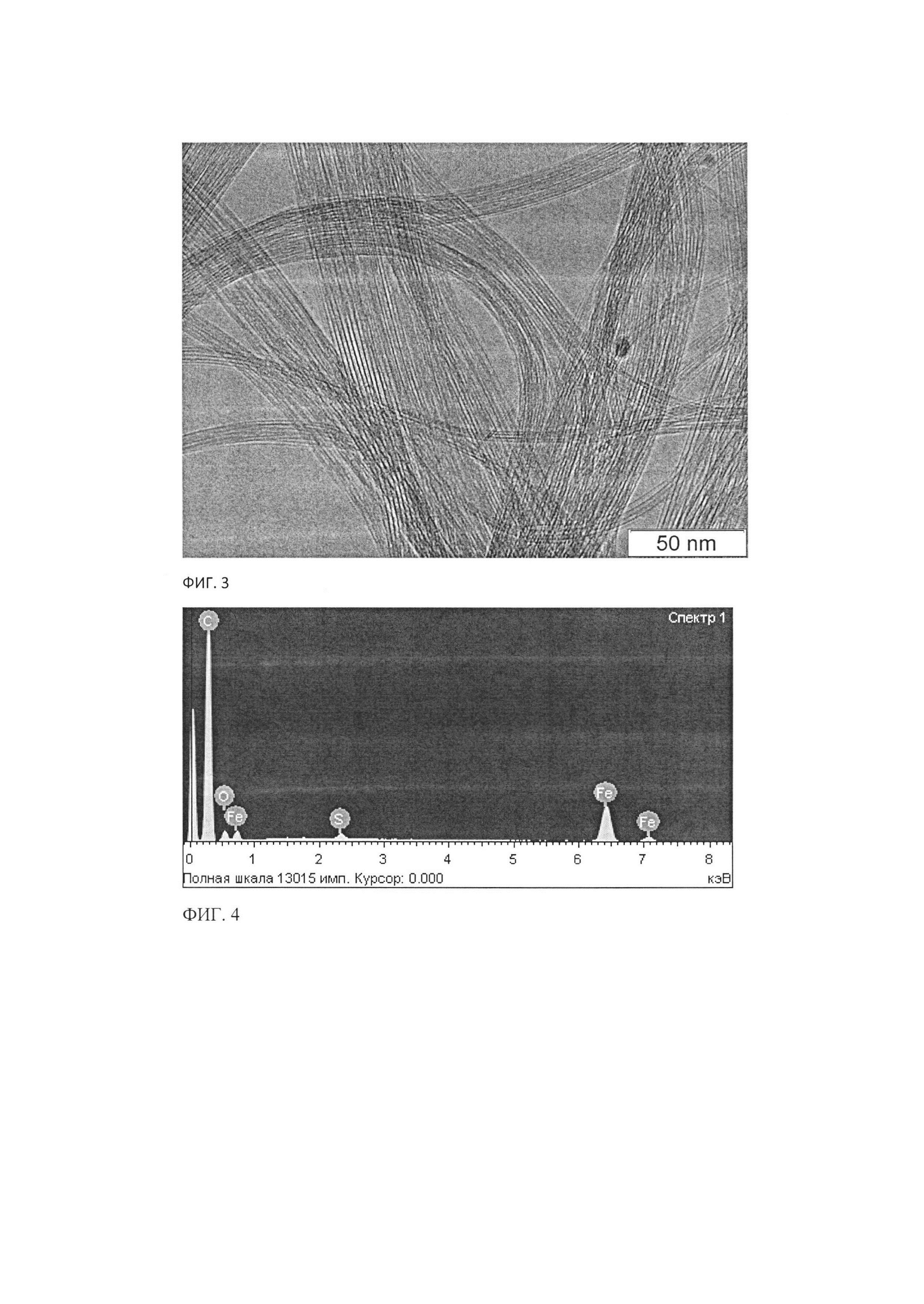

Для получения модифицированного углеродного материала используют углеродный материал (II), содержащий преимущественно одностенные углеродные нанотрубки (соотношение интегральных интенсивностей G-моды и D-моды в спектре комбинационного рассеяния света с длиной волны 532 нм составляет 125), а также примесь металлического железа или карбида железа и серы. Источником примесей, вероятно, является катализатор, использованный для получения углеродного материала. Углеродный материал (II) имеет удельную поверхность 540 м2/г, по данным элементного анализа методом энергодисперсионной спектроскопии содержание углерода в углеродном материале (II) составляет 84,2% масс., кислорода - 2,3% масс., серы - 0,34% масс., железа - 13,2% масс. Хлор в исходном углеродном материале (II) отсутствует или присутствует в количестве ниже порога обнаружения анализа (0,05% масс), спектр углеродного материала (II) представлен на ФИГ 1. 1 кг этого материала подвергают окислению в потоке влажного воздуха с парциальным давлением паров воды при температуре 430°С в течение 4 часов и получают 930 г углеродного материала (I), содержащий примесь оксидов железа. 930 г полученного материала (I) приводят в контакт с 30 л 3,5% (1 М) соляной кислоты, для получения суспензии углеродного материала, содержащего преимущественно одностенные углеродные нанотрубки, в растворе хлорида железа. Затем фильтрацией отделяют от раствора хлорида железа 5,8 кг влажного углеродного материала с влажностью 86% масс. Влажный углеродный материал помещают в вакуумную сушильную печь с перемешиванием и подвергают термообработке при вакууме 200 мбар и температуре стенки печи 130°С в течение 24 ч. Влажность материала после термообработки составляет 2% масс. По результатам элементного анализа методом энергодисперсионной спектроскопии полученный материал содержит 89% масс. углерода; 3,1% масс. кислорода, 0,4% масс. серы; 6,5% масс. железа и 1,0% масс. хлора. Спектр модифицированного углеродного материала представлен на ФИГ 2. По данным ПЭМ, представленным на ФИГ. 3, образец по-прежнему содержит преимущественно одностенные углеродные нанотрубки. По данным спектроскопии комбинационного рассеяния света с длиной волны 532 нм, соотношение интегральных интенсивностей G-моды и D-моды составляет 114.

Пример 4.

Получение модифицированного углеродного материала проводили также, как в примере 3, однако после того, как фильтрацией отделили от раствора хлорида железа 5,8 кг влажного углеродного материала с влажностью 86% масс, этот влажный углеродный материал привели во взаимодействие с раствором перекиси водорода с концентрацией 30% масс и повторно отделили от раствора влажный углеродный материал с влажностью менее 84% после чего поместили его в сушильный шкаф и подвергли термообработке при температуре 130°С в течение 24 ч. Влажность материала после термообработки составила 2,3% масс. По результатам элементного анализа методом энергодисперсионной спектроскопии полученный материал содержит 86% масс, углерода; 3,8% масс. кислорода, 0,2% масс. серы; 4,5% масс. железа и 5,5% масс. хлора. По данным ПЭМ образец по-прежнему содержит преимущественно одностенные углеродные нанотрубки. По данным спектроскопии комбинационного рассеяния света с длиной волны 532 нм, соотношение интегральных интенсивностей G-моды и D-моды составляет 108.

Пример 5.

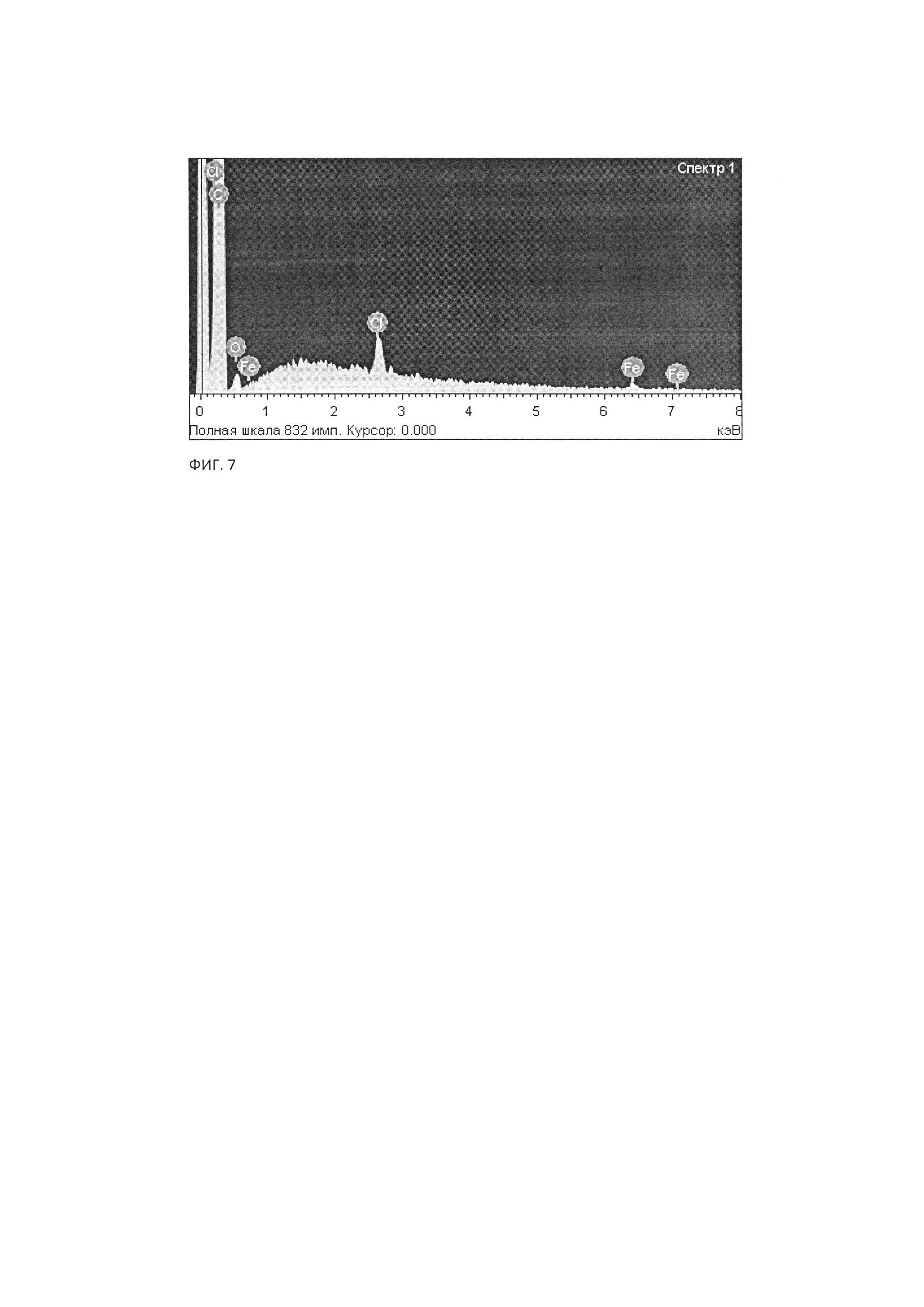

Для получения модифицированного углеродного материала используют углеродный материал, содержащий преимущественно одностенные углеродные нанотрубки (соотношение интегральных интенсивностей G-моды и D-моды в спектре комбинационного рассеяния света с длиной волны 532 нм составляет 112), а также примесь соединений железа, преимущественно оксидов. Источником примесей, вероятно, является катализатор, использованный для получения углеродного материала. Углеродный материал имеет удельную поверхность 540 м2/г, по данным элементного анализа методом энергодисперсионной спектроскопии содержание углерода в углеродном составляет 75,9% масс., кислорода 9,0% масс., серы - 0,30% масс., железа 14,7% масс. Хлор в исходном углеродном материале отсутствует или присутствует в количестве ниже порога обнаружения анализа (0,05% масс), спектр ЭДС представлен на ФИГ 4. 1 кг этого материала приводят в контакт с 35 л 3,5% масс. (1 М) соляной кислоты, для получения суспензии углеродного материала, содержащего преимущественно одностенные углеродные нанотрубки, в растворе хлорида железа. Затем фильтрацией отделяют от раствора хлорида железа 6 кг влажного углеродного материала с влажностью 85% масс и приводят во взаимодействие с 25 л раствора перекиси водорода с концентрацией 5% масс и на фильтрующей центрифуге отделяют от раствора 4,2 кг влажного углеродного материала с влажностью около 78%. После этого влажный углеродный материал помещают в сушильный шкаф и подвергают термообработке при температуре 130°С в течение 24 ч. Влажность материала после термообработки составляет 1,8% масс. По результатам элементного анализа методом энергодисперсионной спектроскопии полученный материал содержит 92,7% масс. углерода; 2,1% масс. кислорода, 1,5% масс. железа и 3,7% масс. хлора. Спектр ЭДС модифицированного углеродного материала представлен на ФИГ 5. По данным ПЭМ (микрография представлена на ФИГ. 6), образец по-прежнему содержит преимущественно одностенные углеродные нанотрубки. По данным спектроскопии комбинационного рассеяния света с длиной волны 532 нм, соотношение интегральных интенсивностей G-моды и D-моды составляет 92.

Пример 6.

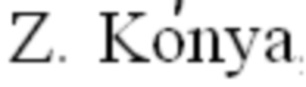

Модифицированный углеродный материал получают с использованием того же углеродного материала, что в примере 5, но 1 кг исходного углеродного материала, содержащего примеси оксида железа, приводят во взаимодействие с 30 л 7% масс. (2 М) соляной кислоты для получения суспензии углеродного материала, содержащего преимущественно одностенные углеродные нанотрубки, в растворе хлорида железа. Затем фильтрацией отделяют от раствора хлорида железа 6,2 кг влажного углеродного материала с влажностью 86% масс и суспендируют в 300 л воды, тщательно перемешивают и при помощи фильтрующей центрифуги отделяют от раствора 1,75 кг влажного углеродного материала с влажностью 53%. Влажный углеродный материал помещают в вакуумную сушильную печь с перемешиванием и подвергают термообработке при вакууме 200 мбар и температуре стенки печи 160°С в течение 24 ч. Влажность материала после термообработки составляет 1,9% масс. По результатам элементного анализа методом энергодисперсионной спектроскопии полученный материал содержит 97,1% масс. углерода, 2,2% масс. кислорода, 0,23% масс. железа и 0,47% масс. хлора. Спектр ЭДС модифицированного материала представлен на ФИГ 7. По данным спектроскопии комбинационного рассеяния света с длиной волны 532 нм, соотношение интегральных интенсивностей G-моды и D-моды составляет 97.

Пример 7 (сравнения).

Для получения полимерного композиционного материала 98 г полиэтилена низкой плотности смешивают с 2 г 10% масс. концентрата углеродного материала, содержащего одностенные углеродные нанотрубки, в полиэтиленовом воске ПВ-200 методом экструзии в двухшнековом экструдере при температуре цилиндров 200-230°С, скорости вращения шнеков 500 об/мин. Стренгу черного цвета, выходящую из экструдера, охлаждают водой и нарезают на гранулы размером 2 мм с помощью вращающегося ножа. Полученные гранулы прессуют при температуре 170°С и давлении 100 Bar в течение 15 мин. Для получения используют 10% масс. концентрат в полиэтиленовом воске ПВ-200 углеродного материала, содержащего одностенные углеродные нанотрубки и не модифицированного хлором, описанного в Примере 3 как исходный материал. Введение углеродного материала в полиэтиленовый воск и его диспергирование в нем проводят на трехвалковой мельнице. Полученный полимерный композиционный материал содержит 0,2% углеродного материала, содержащего одностенные углеродные нанотрубки и не модифицированного хлором, описанного в Примере 3 как исходный углеродный материал, и обладает удельным электрическим сопротивлением 5⋅104 Ом⋅см.

Пример 8.

Полимерный композиционный материал готовят аналогично Примеру 7, однако для приготовления используют 2 г 10% масс. концентрата в полиэтиленовом воске ПВ-200 углеродного материала, содержащего одностенные углеродные нанотрубки, модифицированного хлором и содержащего 5,5% масс. хлора, описанного в Примере 4. Введение и диспергирование углеродного материала в полиэтиленовом воске проводят на трехвалковой мельнице. Полученный таким образом полимерный композиционный материал содержит 0,2% масс. углеродного материала, содержащего одностенные углеродные нанотрубки, модифицированного хлором и содержащего 5,5% масс. хлора, описанного в Примере 4, и обладает удельным электрическим сопротивлением 6⋅103 Ом⋅см, что в 8 раз ниже, чем при использовании в качестве электропроводящего аддитива такого же количества немодифицированного хлором углеродного материала (Пример 7).

Пример 9 (сравнения).

Для получения полимерного композиционного материала 99 г акрилонитрил-бутадиен-стирольного сополимера (АБС) смешивают с 1 г 10% масс, концентрата углеродного материала, содержащего одностенные углеродные нанотрубки, в пентаэритритолтетрастеарате методом экструзии в двухшнековом экструдере при температуре цилиндров 250°С, скорости вращения шнеков 500 об/мин. Стренгу черного цвета, выходящую из экструдера, охлаждают водой и нарезают на гранулы размером 2 мм с помощью вращающегося ножа. Полученные гранулы прессуют при температуре 230°С и давлении 100 Bar в течение 15 мин. Для получения полимерного композиционного материала используют 10% масс. концентрат в пентаэритритолтетрастеарате углеродного материала, содержащего одностенные углеродные нанотрубки и не модифицированного хлором, описанного в Примере 3 как исходный материал. Введение и диспергирование углеродного материала в эфир пентаэритрита проводят на трехвалковой мельнице. В результате полученный полимерный композиционный материал содержит 0,1% масс. углеродного материала, содержащего одностенные углеродные нанотрубки и не модифицированного хлором, описанного в Примере 3, и обладает удельным электрическим сопротивлением 6⋅106 Ом⋅см.

Пример 10.

Полимерный композиционный материал готовят аналогично Примеру 9, однако для приготовления используют 1 г 10% масс. концентрата в пентаэритритолтетрастеарате углеродного материала, содержащего одностенные углеродные нанотрубки, модифицированного хлором и содержащего 5,5% масс. хлора, описанного в Примере 4. Введение и диспергирование углеродного материала в пентаэритритолтетрастеарате проводят на трехвалковой мельнице. В результате полученный полимерный композиционный материал содержит В результате полученный полимерный композиционный материал содержит 0,1% масс. углеродного материала, содержащего одностенные углеродные нанотрубки, модифицированного хлором и содержащего 5,5% масс. хлора, описанного в Примере 4, и обладает удельным электрическим сопротивлением 8⋅105 Ом⋅см, что в 7 раз ниже, чем при использовании в качестве электропроводящего аддитива такого же количества немодифицированного хлором углеродного материала (Пример 9).

Пример 11. (сравнения)

Полимерный композиционный материал готовят последовательно смешением олигомеров, поверхностно активных веществ, фотоинициатора, растворителя и концентрата углеродного материала, содержащего одностенные углеродные нанотрубки, высушиванием и отверждением смеси под воздействием УФ света. Реакционную смесь готовят из 14.8 г 3-функционального акрилата триметилпропантриакрилата, 37.4 г 6-бифункционального амин акрилата Genomer 5695, 1.8 г дисперсанта BYK 9076, 0,6 г пеногасителя Surfynol MD-20, 40 г бутилацетата, 4 г фотоинициатора этил(2,4.6-триметилбензоил)фенилфосфината и 0,4 г 5% масс, концентрата в полиоксиэтилен (20) сорбитан моноолеате углеродного материала, содержащего одностенные углеродные нанотрубки и не модифицированного хлором, описанного в Примере 5 как исходный материал. Введение и диспергирование углеродного материала в полиоксиэтилен (20) сорбитан моноолеат проводят на трехвалковой мельнице. Компоненты реакционной смеси смешивают верхнеприводной мешалкой. В результате полученный полимерный композиционный материал содержит 0,03% углеродного материала, содержащего одностенные углеродные нанотрубки и не модифицированного хлором, описанного в Примере 5, и обладает удельным электрическим сопротивлением 24 Ом⋅м.

Пример 12.

Полимерный композиционный материал готовят последовательно смешением олигомеров, поверхностно активных веществ, фотоинициатора, растворителя и концентрата углеродного материала, содержащего одностенные углеродные нанотрубки, высушиванием и отверждением смеси под воздействием УФ света. Реакционную смесь готовят из 14.8 г 3-функционального акрилата триметилпропантриакрилата, 37.4 г 6-бифункционального амин акрилата Genomer 5695, 1.8 г дисперсанта BYK 9076, 0,6 г пеногасителя Surfynol MD-20, 40 г бутилацетата, 4 г фотоинициатора этил(2,4.6-триметилбензоил)фенилфосфината и 0,4 г 5% масс, концентрата в полиоксиэтилен (20) сорбитан моноолеате углеродного материала, содержащего одностенные углеродные нанотрубки, модифицированного хлором и содержащего 3,7% масс. хлора, описанного в Примере 5. Введение и диспергирование углеродного материала в полиоксиэтилен (20) сорбитан моноолеат проводят на трехвалковой мельнице. Компоненты реакционной смеси смешивают верхнеприводной мешалкой. В результате полученный полимерный композиционный материал содержит 0,03% масс, углеродного материала, содержащего одностенные углеродные нанотрубки, модифицированного хлором и содержащего 3,7% масс. хлора, описанного в Примере 5, и обладает удельным электрическим сопротивлением 12 Ом⋅м.

Пример 13.

Полимерный композиционный материал готовят последовательно смешением олигомеров, поверхностно активных веществ, фотоинициатора, растворителя и концентрата углеродного материала, содержащего одностенные углеродные нанотрубки, высушиванием и отверждением смеси под воздействием УФ света. Реакционную смесь готовят из 14.8 г 3-функционального акрилата триметилпропантриакрилата, 37.4 г 6-бифункционального амин акрилата Genomer 5695, 1.8 г дисперсанта BYK 9076, 0,6 г пеногасителя Surfynol MD-20, 40 г бутилацетата, 4 г фотоинициатора этил(2,4.6-триметилбензоил)фенилфосфината и 0,4 г 5% масс. концентрата в полиоксиэтилен (20) сорбитан моноолеате углеродного материала, содержащего одностенные углеродные нанотрубки, модифицированного хлором и содержащего 5,5% масс. хлора, описанного в Примере 4. Введение и диспергирование углеродного материала в полиоксиэтилен (20) сорбитан моноолеат проводят на трехвалковой мельнице. Компоненты реакционной смеси смешивают верхнеприводной мешалкой. В результате полученный полимерный композиционный материал содержит 0,03% масс. углеродного материала, содержащего одностенные углеродные нанотрубки, модифицированного хлором и содержащего 5,5% масс. хлора, описанного в Примере 4, и обладает удельным электрическим сопротивлением 3.2 Ом⋅м, что в 7,5 раз меньше, чем при использовании в качестве электропроводящего аддитива такого же количества немодифицированного хлором углеродного материала (Пример 11).

Пример 14 (сравнения)

Полимерный композиционный материал готовят последовательно смешением двух компонентов силиконовой резиновой смеси и концентрата углеродного материала, содержащего одностенные углеродные нанотрубки, вулканизацией полученной смеси при 160°С, давлении 200 кгс/см2 в течение 6 минут и дальнейшей поствулканизацией смеси при 200°С атмосферном давлении в течение четырех часов. Смесь готовят из 49 г компонента А Elastosil® LR 3003/30 (Wacker Chemie AG), 49 г компонента В Elastosil® LR 3003/30 (Wacker Chemie AG) и 2 г 10% масс. концентрата в полидиметилсилоксане углеродного материала, содержащего одностенные углеродные нанотрубки и не модифицированного хлором, описанного в Примере 5 как исходный углеродный материал. Введение и диспергирование углеродного материала в полидиметилсилоксан проводят на трехвалковой мельнице. Компоненты реакционной смеси смешивают на трехвалковой мельнице. В результате полученный полимерный композиционный материал содержит 0,2% масс. углеродного материала, содержащего одностенные углеродные нанотрубки и не модифицированного хлором, описанного в Примере 5, и обладает удельным электрическим сопротивлением 5⋅104 Ом⋅см.

Пример 15

Полимерный композиционный материал аналогично Примеру 14, однако в состав смеси вносят 2 г 10% масс. концентрата в полидиметилсилоксане углеродного материала, содержащего одностенные углеродные нанотрубки, модифицированного хлором и содержащего 3,7% масс. хлора, описанного в Примере 5. В результате полученный полимерный композиционный материал содержит 0,2% масс. углеродного материала, содержащего одностенные углеродные нанотрубки и модифицированного хлором, и обладает удельным электрическим сопротивлением 3⋅102 Ом⋅см, что на 2 порядка меньше, чем при использовании в качестве электропроводящего аддитива такого же количества немодифицированного хлором углеродного материала (Пример 14).

Пример 16 (сравнения)

Полимерный композиционный материал готовят последовательно смешением компонентов резиновой смеси и концентрата углеродного материала, содержащего одностенные углеродные нанотрубки и вулканизацией полученной смеси при температуре 160°С при давлении 200 кгс/см2 в течение 30 минут. Рецептура смеси представлена в Таблице 1

Введенный в состав смеси концентрат углеродного материала, содержащего одностенные углеродные нанотрубки, представляет собой 10% масс. концентрат в полидиметилсилоксане углеродного материала, содержащего одностенные углеродные нанотрубки и не модифицированного хлором, описанного в Примере 5 как исходный углеродный материал. Введение и диспергирование углеродного материала в полидиметилсилоксан проводят на трехвалковой мельнице. Компоненты реакционной смеси смешивают в закрытом резиносмесителе. В результате, полученный полимерный композиционный материал содержит 0,1% масс. углеродного материала, содержащего одностенные углеродные нанотрубки и не модифицированного хлором, описанного в Примере 5, и обладает удельным электрическим сопротивлением 3⋅109 Ом⋅см.

Пример 17.

Полимерный композиционный материал готовят аналогично Примеру 16, однако в состав смеси вносят 2,4 г 10% масс. концентрата в полидиметилсилоксане углеродного материала, содержащего одностенные углеродные нанотрубки, модифицированного хлором и содержащего 3,7% масс. хлора, описанного в Примере 5. Введение и диспергирование углеродного материала в полидиметилсилоксан проводят на трехвалковой мельнице. Компоненты реакционной смеси смешивают на закрытом резиносмесителе. В результате, полученный полимерный композиционный материал содержит 0,1% масс. углеродного материала, содержащего одностенные углеродные нанотрубки и не модифицированного хлором, описанного в Примере 6, и обладает удельным электрическим сопротивлением 3⋅108 Ом⋅см, что в 10 раза меньше, чем при использовании в качестве электропроводящего аддитива такого же количества немодифицированного хлором углеродного материала (Пример 16).

Пример 18. (сравнения)

Полимерный композиционный материал готовят отверждением предварительно высушенной реакционной смеси полимера, поверхностно активных веществ, диоксида титана, растворителя и концентрата углеродного материала, содержащего одностенные углеродные нанотрубки.

Реакционную смесь готовят из 20 г акриловой смолы Degalan 64/12, 15 г диоксида титана, 1 г дисперсанта BYK 9076, 54 г бутилацетата, 2,7 г 1% масс. концентрата в дисперсанте BYK 9076 углеродного материала, содержащего одностенные углеродные нанотрубки и не модифицированного хлором, описанного в Примере 5 как исходный углеродный материал. Диспергирование углеродного материала в дисперсанте BYK 9076 проводят на трехвалковой мельнице. Компоненты реакционной смеси смешивают верхнеприводной мешалкой. Полученный таким образом полимерный композиционный материал содержит 0,03% масс. углеродного материала, содержащего одностенные углеродные нанотрубки и не модифицированного хлором, описанного в Примере 5 как исходный материал, и обладает удельным электрическим сопротивлением 106 Ом⋅см.

Пример 19.

Полимерный композиционный материал готовят аналогично Примеру 18, однако в состав смеси вносят 2,7 г 1% масс. концентрата в дисперсанте BYK 9076 углеродного материала, содержащего одностенные углеродные нанотрубки, модифицированного хлором и содержащего 3,7% масс. хлора, описанного в Примере 5. Полученный таким образом полимерный композиционный материал содержит 0,03% масс. углеродного материала, модифицированного хлором и содержащего 3,7% масс. хлора, описанного в Примере 5, и обладает удельным электрическим сопротивлением 3⋅105 Ом⋅см, что в 3,3 раза меньше, чем при использовании в качестве электропроводящего аддитива такого же количества немодифицированного хлором углеродного материала (Пример 18).

Пример 20.

Полимерный композиционный материал готовят аналогично Примеру 18, однако в состав смеси вносят 2,7 г 1% масс. концентрата в дисперсанте BYK 9076 углеродного материала, содержащего одностенные углеродные нанотрубки, модифицированного хлором и содержащего 5,5% масс. хлора, описанного в Примере 4. Полученный таким образом полимерный композиционный материал содержит 0,03% масс. углеродного материала, содержащего одностенные углеродные нанотрубки, модифицированного хлором и содержащего 5,5% масс. хлора, описанного в Примере 4, и обладает удельным электрическим сопротивлением 1,2⋅105 Ом⋅см, что в 8,1 меньше, чем при использовании в качестве электропроводящего аддитива такого же количества немодифицированного хлором углеродного материала (Пример 18).

Пример 21. (сравнения)

Полимерный композиционный материал готовят последовательно смешением преполимера СКУ-ПФЛ-74, концентрата углеродного материала, содержащего одностенные углеродные нанотрубки, и отвердителя МОСА, отверждением смеси при температуре 110°С и последующим коденсированием при комнатной температуре. Реакционную смесь готовят из 266,3 г преполимера СКУ-ПФЛ-74, 33,6 г отвердителя МОСА и 0,15 г 10% масс, концентрата в смеси дисперсанта BYK 9076 и смолы Cardura E10P углеродного материала, содержащего одностенные углеродные нанотрубки и не модифицированного хлором, описанного в Примере 5 как исходный материал. Введение и диспергирование углеродного материала в смесь дисперсанта BYK 9076 и смолы Cardura E10P проводят на трехвалковой мельнице. Компоненты реакционной смеси смешивают на диссольвере. В результате полученный полимерный композиционный материал содержит 0,05% масс. углеродного материала, содержащего одностенные углеродные нанотрубки и не модифицированного хлором, описанного в Примере 5 как исходный материал, и обладает удельным электрическим сопротивлением 7,7⋅105 Ом⋅см.

Пример 22.

Полимерный композиционный материал готовят аналогично Примеру 21, однако в состав реакционной смеси вносят 0,15 г 10% масс. концентрата в смеси дисперсанта BYK 9076 и смолы Cardura E10P углеродного материала, содержащего одностенные углеродные нанотрубки, модифицированного хлором и содержащего 3,7% масс. хлора, описанного в Примере 5. Введение и диспергирование углеродного материала в дисперсанте BYK 9076 проводят на трехвалковой мельнице. Компоненты реакционной смеси смешивают верхнеприводной мешалкой. В результате полученный полимерный композиционный материал содержит 0,03% масс. углеродного материала, модифицированного хлором и содержащего 3,7% масс. хлора, описанного в Примере 5, и обладает удельным электрическим сопротивлением 3,1⋅105Ом⋅см, что в 2,5 раза меньше, чем при использовании в качестве электропроводящего аддитива такого же количества немодифицированного хлором углеродного материала (Пример 21).

Пример 23.

Полимерный композиционный материал готовят аналогично Примеру 21, однако в состав реакционной смеси вносят 0,15 г 10% масс. концентрата в смеси дисперсанта BYK 9076 и смолы Cardura E10P углеродного материала, содержащего одностенные углеродные нанотрубки, модифицированного хлором и содержащего 5,5% масс. хлора, описанного в Примере 4. Введение и диспергирование углеродного материала в дисперсанте BYK 9076 проводят на трехвалковой мельнице. Компоненты реакционной смеси смешивают верхнеприводной мешалкой. В результате полученный полимерный композиционный материал содержит 0,03% масс. углеродного материала, содержащего одностенные углеродные нанотрубки, модифицированного хлором и содержащего 5,5% масс. хлора, описанного в Примере 4, и обладает удельным электрическим сопротивлением 1⋅105 Ом⋅см, что в 7,7 ниже, чем при использовании в качестве электропроводящего аддитива такого же количества немодифицированного хлором углеродного материала (Пример 21).

Реферат

Изобретение относится к химической промышленности и нанотехнологии и может быть использовано при изготовлении композиционных полимерных материалов. По одному варианту углеродный материал (I), содержащий одностенные углеродные нанотрубки и не менее 50% углерода, приводят во взаимодействие с раствором хлорида железа с концентрацией не менее 0,1 М. По другому варианту углеродный материал (I), содержащий одностенные углеродные нанотрубки и 0,5-50 масс. % примесей оксида железа, приводят во взаимодействие с раствором соляной кислоты, имеющей концентрацию не менее 0,1 М, при температуре не ниже 40°С. По обоим вариантам затем полученный влажный углеродный материал отделяют и термообрабатывают. Углеродный материал (I) получают окислением углеродного материала (II), содержащего одностенные углеродные нанотрубки и 0,3-40 масс. % примесей фаз наноразмерного карбида железа и металлического железа, в токе газа, содержащего молекулярный кислород и пары воды, при температуре не ниже 300°С. Соотношение интегральных интенсивностей G-моды и D-моды спектра комбинационного рассеяния света с длиной волны 532 нм на углеродных материалах (I) и (II), соответственно, не менее 2 и не менее 50. Полученный углеродный материал, модифицированный хлором, содержащий одностенные углеродные нанотрубки, большая часть которых входит в состав перколяционной сети, содержит не менее 90 масс. % углерода и не менее 3 масс. % хлора. Указанный углеродный материал вводят в полимерный материал, в реакционную смесь, участвующую в реакции полимеризации или поликонденсации с образованием полимерного материала, или в один из компонентов этой реакционной смеси. Реакцию полимеризации проводят под воздействием ультрафиолетового излучения и/или при температуре не ниже 60°С. Полученный композиционный полимерный материал имеет удельное электрическое сопротивление не выше 10Ом⋅м и содержит не менее 0,001 масс. % вышеуказанного углеродного материала, модифицированного хлором, содержащего одностенные углеродные нанотрубки. 5 н. и 18 з.п. ф-лы, 7 ил., 1 табл., 23 пр.

Комментарии