Способ получения содержащего изобутан и изогексан продукта - RU2119474C1

Код документа: RU2119474C1

Чертежи

Описание

Изобретение относится к получению низших изопарафиновых углеводородов, более конкретно к способу получения содержащего изобутан и изогексан продукта.

Известен способ получения содержащего изобутан и изогексан продукта путем контактирования парафинового углеводородного сырья, предпочтительно изобутанового сырья, с твердым кислым катализатором, содержащим металл платиновой группы, на кристаллическом алюмосиликате, в атмосфере водорода при температуре примерно 370-482oC и под давлением (см. патент США N 3668269, МКИ: C 07 C 9/00, 1972).

Недостатком известного способа является сложность технологии из-за проведения процесса в атмосфере водорода при относительно высоких температурах и под давлением.

Задачей изобретения является предоставление способа получения содержащего изобутан и изогексан продукта путем каталитического диспропорционирования изопентанового сырья, которое можно осуществлять с применением более простой технологии.

Поставленная задача решается предлагаемым способом получения содержащего изобутан и изогексан продукта путем контактирования изопарафинового углеводородного сырья с кислым катализатором, за счет того, что в качестве кислого катализатора используют кислотный катализатор, имеющий кислотность Ho > 8, а в качестве изопарафинового углеводородного сырья - изопентановое сырье, при этом процесс осуществляют в присутствии по меньшей мере одного олефинового углеводорода и/или по меньшей мере одного разветвленного высшего парафинового углеводорода при температуре 0 - 150oC.

Высокий выход целевых бутана и изогексана достигается при осуществлении процесса в присутствии кислот, имеющих кислотность серной кислоты, или же более высокую кислотность. В качестве кислоты можно использовать бренстедовскую или льюисовую кислоту.

Предпочитаются кислоты, выбранные из группы фторированных сульфокислот, при этом наиболее предпочтительной является трифторметансульфокислота.

Применяемые в предлагаемом способе высшие разветвленные парафины могут представлять собой побочные продукты, например, производства продуктов алкилирования, пригодных в качестве бензиновой фракции. Эти парафины обычно имеют 10 - 30 атомов углерода. В результате контактирования с кислотой они крекируются до олефиновых углеводородов.

Предполагается, что олефиновые углеводороды содействуют диспропорционированию изопентана за счет протонирования олефинов до ионов карбония, которые вступают в реакцию с изопентаном с образованием иона изокарбония C10, который затем превращается до изобутана и изогексанов. При этом степень диспропорционирования изопентана является пропорциональной количеству олефина в процессе. Однако высокие концентрации олефинов приводят к образованию парафиновых углеводородных побочных продуктов с высоким молекулярным весом.

Поэтому олефиновые углеводороды и/или высшие разветвленные парафиновые углеводороды используют в предлагаемом способе в количестве от 0,1 до 50 % от объема подаваемого в процесс изопентанового сырья.

Нижеследующие примеры иллюстрируют предлагаемый способ.

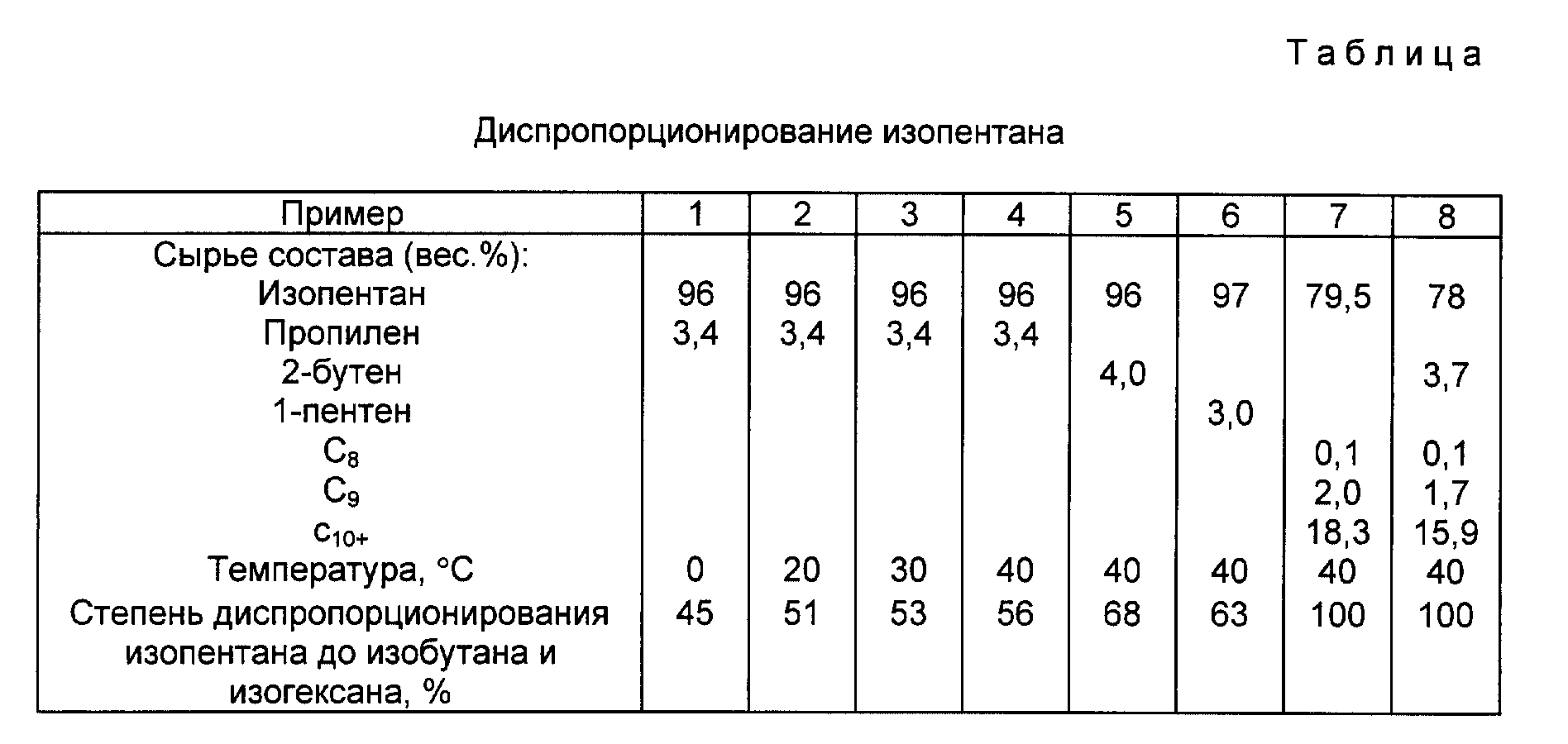

Примеры. Процесс осуществляют в трубчатом реакторе длиной 6 мм и внутренним диаметром 0, 635 см, заполненном двуокисью кремния марки Мерк 100, частицы которой имеют величину 0,2 - 0,5 мм. Трубчатый реактор термостатирован при помощи бани, в которой он размещен. В реактор подают 6 мл трифторметансульфокислоты, после чего через реактор с указанной насадкой пропускают сырье указанного в таблице состава со скоростью 5 мл/мин, причем процесс осуществляют при температуре 0 - 40oC. Другие параметры процесса и его результаты сведены в таблице.

Реферат

Объектом изобретения является способ получения содержащего изобутан и изогексан продукта путем контактирования изопарафинового углеводородного сырья с кислым катализатором, причем в качестве кислого катализатора используют кислотный катализатор, имеющий кислотность H0 > 8, а в качестве изопарафинового углеводородного сырья - изопентановое сырье, при этом процесс осуществляют в присутствии по меньшей мере одного олефинового углеводорода и/или по меньшей мере одного разветвленного высшего парафинового углеводорода при температуре 0 - 150oC. Достигается упрощение технологии при сохранении высокого выхода целевых бутана и изогексана. 5 з.п.ф-лы, 1 табл.

Комментарии