Катализатор гидроизомеризации, способ его получения, способ депарафинирования жидкого нефтепродукта и способ получения смазочного базового масла - RU2500473C2

Код документа: RU2500473C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к катализатору гидроизомеризации, к способу получения катализатора, к способу депарафинирования жидкого нефтепродукта с использованием катализатора гидроизомеризации и к способу получения смазочного базового масла.

Предпосылки создания изобретения

Среди нефтепродуктов, например, смазочные масла, газойли, топлива для двигателей и т.п. являются продуктами, у которых характеристика текучести на холоде считается важной. По указанной причине важно, чтобы базовые масла, используемые для указанных продуктов, были такими, чтобы воскообразные компоненты, такие как нормальные парафины или слегка разветвленные парафины, которые являются ответственными за их улучшенную текучесть на холоде, были полностью или частично удалены или превращены в соединения, иные, чем воскообразные компоненты. Углеводороды, полученные синтезом Фишера-Тропша (далее иногда называется как «ФТ-синтез»), привлекают внимание как исходное сырье для получения смазочных масел или топлив, поскольку они не содержат проблемные вещества, такие как соединения серы, однако, указанные углеводороды также содержат многие воскообразные компоненты.

Примером известной технологии депарафинирования для удаления воскообразных компонентов из жидких нефтепродуктов является способ, в котором воскообразные компоненты экстрагируются с использованием растворителя, такого как ожиженный пропан или МЭК. Однако, указанный способ имеет проблемы в том, что текущие затраты являются высокими, типы используемого исходного сырья являются ограниченными, и выход продукта ограничен типом исходного сырья.

С другой стороны, другим примером известной технологии депарафинирования для превращения воскообразных компонентов в жидкий нефтепродукт - невоскообразные компоненты является каталитическое депарафинирование, в котором жидкий нефтепродукт контактирует в присутствии водорода поверх бифункционального катализатора гидроизомеризации, способного к гидрогенизации - дегидрогенизации и изомеризации, поэтому с изомеризацией нормальных парафинов в жидком нефтепродукте до изопарафинов. Далее примеры известных катализаторов гидроизомеризации, используемых для каталитического депарафинирования, включают в себя катализаторы, содержащие твердые кислоты, представленные, например, цеолитами и металлами, принадлежащими к группам 8-10 или к группе 6 периодической системы элементов.

Несмотря на то, что каталитическое депарафинирование является эффективным способом улучшения текучести на холоде жидких нефтепродуктов, необходимо достаточно увеличивать конверсию нормальных парафинов для того, чтобы получать фракцию, которая является подходящей для маслосодержащего нефтепродукта. Однако, поскольку катализаторы гидроизомеризации, используемые в каталитическом депарафинировании, способны как к изомеризации, так и к крекингу углеводородов, также протекает реакция крекинга жидкого нефтепродукта в легкие продукты, когда увеличивается конверсия нормальных парафинов, снижая выход желаемой фракции. В частности, при получении высококачественного смазочного базового масла, в котором требуется высокий показатель вязкости и низкая точка текучести, необходимо увеличить конверсию в степени, когда нормальные парафины по существу не содержатся, и отсюда очень трудно экономично получить желаемую фракцию каталитическим депарафинированием жидкого нефтепродукта. По этой причине, синтетические базовые масла, такие как поли(альфа-олефины), часто используются в данной области.

В таких обстоятельствах имеется потребность в катализаторе гидроизомеризации, имеющем высокую изомеризационную активность при подавлении нежелательного крекинга, т.е. имеющем превосходную изомеризационную селективность, в целях получения желаемой фракции изопарафинов с хорошим выходом из жидкого нефтепродукта, содержащего воскообразные компоненты, в области получения смазочных базовых масел и нефтяных базовых топлив, особенно, смазочных базовых масел.

В прошлом были сделаны попытки улучшить изомеризационную селективность катализаторов гидроизомеризации, используемых в каталитическом депарафинировании. Например, патентные источники 1-5, приведенные ниже, рассматривают способ получения депарафинированного смазочного масла, в котором неразветвленные или слегка разветвленные исходные сырьевые углеводороды, имеющие 10 или более углеродных атомов, контактируют в условиях изомеризации с катализатором, содержащим цеолит, такой как ZSM-22, ZSM-23 или ZSM-48, имеющий одноразмерные поры промежуточного размера, содержащий металл групп 8-10 или подобное периодической системы элементов и имеющий размер кристаллитов не более примерно 0,5 мкм.

Замечено, что цеолит, который составляет катализатор гидроизомеризации, обычно получают гидротермическим синтезом в присутствии органического соединения, которое называется органическим шаблоном, имеющего аминогруппу, аммониевую группу или подобное, для того, чтобы сконструировать определенную пористую структуру. Синтезированный цеолит затем прокаливают в атмосфере, содержащей молекулярный кислород, при температуре, например, около 550°C или выше с удалением в результате органического шаблона, содержащегося в нем, как описано, например, в последнем параграфе раздела «2.1. Материалы» на стр. 453 источника непатентной литературы 1, приведенного ниже. Затем прокаленный цеолит переводят ионообменной обработкой в аммониевую форму в водном растворе, содержащем аммониевые ионы, как описано, например, в разделе «2.3. Каталитические эксперименты» на стр. 453 источника непатентной литературы 1. Компоненты металлов групп 8-10 или подобные периодической системы элементов дополнительно наносят на прошедший ионообменную обработку цеолит. Цеолит, на который нанесен компонент металла, затем подвергают таким стадиям, как сушка, и необязательно экструдируют и затем загружают в реактор; цеолит обычно прокаливают в атмосфере, содержащей молекулярный кислород, при температуре примерно 400°C и, кроме того, подвергают восстановительной обработке, например, водородом при примерно такой же температуре; в результате цеолит обеспечивается каталитической активностью как бифункциональный катализатор.

С другой стороны, катализаторы для промышленного использования обычно используют в форме экструдированного продукта в целях улучшения обрабатываемости, снижения потери давления реакционной жидкости в каталитическом слое и т.п. Однако цеолитные порошки имеют низкую активность в крекинге, и механическая прочность катализатора, полученного из экструдированного продукта, полученного экструдированием только такого порошка, является небольшой, отсюда получение является трудным для применения в практических целях. В результате, катализаторы, в которых используется цеолит, обычно используются в форме экструдированного продукта, полученного экструдированием композиции цеолитных порошков, в которые вводится порошок неорганического оксида, называемого связующим.

Перечень ссылок

Патентная литература

Источник патентной литературы 1: патент США № 5282958.

Источник патентной литературы 2: нерассмотренная опубликованная Японская заявка № 2000-515185.

Источник патентной литературы 3: нерассмотренная опубликованная Японская заявка № 2001-525723.

Источник патентной литературы 4: нерассмотренная опубликованная Японская заявка № 2006-514086.

Источник патентной литературы 5: нерассмотренная опубликованная Японская заявка № 2006-523136.

Непатентная литература

Источник непатентной литературы 1: J.A.Martens et al., J.Catal., 239 (2006) 451

Краткое описание изобретения

Техническая проблема

Целью настоящего изобретения является создание катализатора гидроизомеризации, имеющего высокие изомеризационную селективность и механическую прочность, который дает возможность получения жидкого нефтепродукта, подходящего для смазочного базового масла и/или в качестве нефтяного базового топлива, особенно, в качестве высококачественного смазочного базового масла со стабильно хорошим выходом из жидкого нефтепродукта, содержащего нормальные парафины; способа получения катализатора гидроизомеризации; способа депарафинирования жидкого нефтепродукта с использованием катализатора гидроизомеризации; и способа получения смазочного базового масла с использованием катализатора гидроизомеризации.

Другой целью настоящего изобретения является создание катализатора гидроизомеризации, имеющего высокие изомеризационную селективность и изомеризационную реакционную активность, который дает возможность получения жидкого нефтепродукта, подходящего для смазочного базового масла и/или в качестве нефтяного базового топлива, особенно, в качестве высококачественного смазочного базового масла со стабильно хорошим выходом из жидкого нефтепродукта, содержащего нормальные парафины; способа получения катализатора гидроизомеризации; способа депарафинирования жидкого нефтепродукта с использованием катализатора гидроизомеризации; и способа получения смазочного базового масла с использованием катализатора гидроизомеризации.

Решение проблемы

Авторы настоящего изобретения исследовали улучшение изомеризационной селективности и установили, что катализатор гидроизомеризации, полученный прокаливанием каталитической композиции, содержащей прошедший ионообменную обработку цеолит, полученный ионообменной обработкой цеолита, содержащего органический шаблон, в растворе, содержащем катионные зародыши, или его прокаленный продукт и, по меньшей мере, один металл, выбранный из группы, состоящей из металлов, принадлежащих группам 8-10 периодической системы элементов, молибдена и вольфрама, нанесенный на прошедший ионообменную обработку цеолит или его прокаленный продукт, имеет высокую изомеризационную селективность в высокой конверсии нормальных парафинов, поэтому была оформлена заявка на патент.

Авторы настоящего изобретения провели широкое исследование по решению вышеуказанных проблем и в результате установили, что катализатор гидроизомеризации, содержащий носитель, содержащий определенный цеолит и определенный неорганический оксид и определенный активный металл, нанесенный на такой носитель, имеет достаточную механическую прочность и высокую изомеризационную селективность в высокой конверсии нормальных парафинов в реакции гидроизомеризации жидкого нефтепродукта, содержащего нормальные парафины, поэтому настоящее изобретение было выполнено.

Более конкретно, настоящее изобретение предусматривает первый катализатор гидроизомеризации, который содержит носитель, являющийся экструдированным продуктом, полученным прокаливанием, имеющим термообработку, которая включает в себя термическую обработку при 350°C или выше, и, по меньшей мере, один металл, нанесенный на носитель и выбранный из группы, состоящей из металлов, принадлежащих к группам 8-10 периодической системы элементов, молибдена и вольфрама, в котором носитель содержит (а1) прокаленный цеолит, полученный прокаливанием, имеющим термообработку, которая включает в себя термическую обработку при 350°C или выше прошедшего ионообменную обработку цеолита, полученного ионообменной обработкой цеолита, содержащего органический шаблон, и имеющего 10-звенную кольцевую одноразмерную пористую структуру, в растворе, содержащем аммониевые ионы и/или протоны, и (b1) прокаленный неорганический оксид, полученный прокаливанием, имеющим термообработку, которая включает в себя термическую обработку при 350°C или выше, по меньшей мере, одного неорганического оксида, выбранного из группы, состоящей из диоксида алюминия, диоксида кремния, диоксида титана, диоксида бора, диоксида циркония, диоксида магния, диоксида церия, оксида цинка, оксида фосфора и сложного оксида, содержащего комбинацию двух или более указанных оксидов, где термическая обработка, которой подвергается прокаленный цеолит, включает прокаливание прошедшего ионообменную обработку цеолита, который не был термически обработан при 350°C или выше, при нагревании в интервале от 350°C до 450°C.

Периодическая система элементов, на которую имеются ссылки здесь, представляет собой удлиненную форму периодической системы элементов, разработанную Международным союзом теоретической и прикладной химии (IUPAC).

Поскольку способ, рассмотренный в вышеуказанном источнике патентной литературы 1, не предусматривает достаточно высокую изомеризационную селективность катализатора или достаточно подавленную активность в крекинге, поэтому трудно получить хороший выход желаемой фракции изопарафинов, которая является подходящей для смазочного базового масла и/или нефтяного базового топлива, из жидкого нефтепродукта, содержащего нормальные парафиновые компоненты. В частности, в получении базовых масел для высококачественных смазочных масел необходимо увеличить конверсию нормальных парафинов до такого уровня, когда базовые масла по существу не содержат нормальные парафины. В данном случае, поскольку активно имеют место реакции крекинга нормальных парафинов и/или изомеризованных продуктов, т.е. изопарафинов, заданная фракция изопарафинов не получается с экономически рациональным выходом.

Кроме того, получение изопарафинов с экономической рациональностью важно для того, чтобы катализатор гидроизомеризации имел не только высокую изомеризационную селективность, но также механическую прочность, обеспечивающую промышленное применение.

Соответственно, у первого катализатора гидроизомеризации настоящего изобретения, имеющего вышеуказанный компонент, как механическая прочность, так и изомеризационная селективность могут отвечать высокому уровню, и жидкий нефтепродукт, подходящий для смазочного базового масла и/или как нефтяное базовое топливо, особенно, как высококачественное смазочное базовое масло, может быть получен стабильно с хорошим выходом из жидкого нефтепродукта, содержащего нормальные парафины.

Предпочтительно, вышеуказанный цеолит, содержащий органический шаблон, представляет собой цеолит, выбранный из группы, состоящей из цеолита ZSM-22, цеолита ZSM-23 и цеолита ZSM-48, ввиду наличия кристаллической структуры, подходящей для селективной гидрогенизации нормальных парафинов.

Предпочтительно, чтобы вышеуказанным неорганическим оксидом был диоксид алюминия ввиду дополнительного улучшения изомеризационной селективности и механической прочности катализатора.

Предпочтительно, чтобы вышеуказанным носителем был экструдированный продукт, полученный прокаливанием, имеющим термическую обработку, которая включает в себя термическую обработку в интервале от более 450°C до 650°C или менее ввиду дополнительного улучшения механической прочности катализатора при достижении высокой изомеризационной селективности.

Ввиду изомеризационной селективности и реакционной активности металлом, нанесенным на носитель, является, предпочтительно, платина и/или палладий.

Ввиду изомеризационной селективности и реакционной активности мольное отношение атомов кремния к атомам алюминия ([Si]/[Al]) в цеолите, содержащем органический шаблон, составляет, предпочтительно, 10-400.

Предпочтительно, ввиду изомеризационной селективности и реакционной активности вышеуказанный цеолит, содержащий органический шаблон, является кристаллическим агрегатом, имеющим среднечисленную длину продольного направления 0,01-1 мкм.

Предпочтительно, ввиду изомеризационной селективности и реакционной активности вышеуказанный цеолит, содержащий органический шаблон, удовлетворяет следующей формуле (B-I):

0,8≤[Si/Al]XPS/[Si/Al]XRF≤1,0(B-I),

где [Si/Al]XPS представляет собой мольное отношение атомов кремния к атомам алюминия в цеолите, содержащем органический шаблон, измеренное с использованием рентгеновского фотоэлектронного спектроскопического анализа, и

[Si/Al]XRF представляет собой мольное отношение атомов кремния к атомам алюминия в цеолите, содержащем органический шаблон, измеренное с использованием рентгеновского флуоресцентного анализа.

Настоящее изобретение также предусматривает способ получения первого катализатора гидроизомеризации, содержащий: первую стадию получения прошедшего ионообменную обработку цеолита ионообменной обработкой цеолита, содержащего органический шаблон и имеющего 10-звенную кольцевую одноразмерную пористую структуру, в растворе, содержащем аммониевые ионы и/или протоны; вторую стадию получения экструдированного продукта экструдированием композиции, содержащей прошедший ионообменную обработку цеолит и, по меньшей мере, один неорганический оксид, выбранный из группы, состоящей из диоксида алюминия, диоксида кремния, диоксида титана, диоксида бора, диоксида циркония, диоксида магния, диоксида церия, оксида цинка, оксида фосфора и сложного оксида, содержащего комбинацию двух или более указанных оксидов; третью стадию получения носителя прокаливанием экструдированного продукта при термической обработке в интервале от, по меньшей мере, 350°C до 450°C; и четвертую стадию нанесения на носитель, по меньшей мере, одного металла, выбранного из группы, состоящей из металлов, принадлежащих группам 8-10 периодической системы элементов, молибдена и вольфрама.

Соответственно, способ получения первого катализатора гидроизомеризации настоящего изобретения, имеющий вышеуказанные стадии, может обеспечить жидкий нефтепродукт, хороший как в плане изомеризационной селективности, так и механической прочности, и подходящий для смазочного базового масла и/или в качестве нефтяного базового топлива, особенно в качестве высококачественного смазочного базового масла, стабильно с хорошим выходом из жидкого нефтепродукта, содержащего нормальные парафины.

В способе получения первого катализатора гидроизомеризации настоящего изобретения, предпочтительно, ввиду дополнительного улучшения механической прочности катализатора, предпочтительно, вышеуказанная третья стадия представляет собой стадию получения вышеуказанного носителя прокаливанием экструдированного продукта при термической обработке в интервале от 350°C до 450°C с последующей термической обработкой в интервале от более 450°C до 650°C или менее.

Кроме того, настоящее изобретение предусматривает первый способ депарафинирования жидкого нефтепродукта, содержащий контактирование в присутствии водорода жидкого нефтепродукта, содержащего нормальные парафины, имеющие 10 или более углеродных атомов, с описанным выше первым катализатором гидроизомеризации настоящего изобретения, с превращением в результате части или всех нормальных парафинов в изопарафины.

Жидким нефтепродуктом является, по меньшей мере, жидкий нефтепродукт, выбранный из группы, состоящей из вакуумных газойлей, крекированных остаточных масел вакуумных газойлей, угольных восков, обезмасленных восков, парафиновых восков, микрокристаллических восков, петролатума и восков синтеза Фишера-Тропша.

Кроме того, настоящее изобретение предусматривает первый способ получения смазочного базового масла, содержащий контактирование в присутствии водорода жидкого нефтепродукта, содержащего нормальные парафины, имеющие 10 или более углеродных атомов, с первым катализатором гидроизомеризации настоящего изобретения или катализатором гидроизомеризации, полученным первым, вторым или третьим способом настоящего изобретения, в условиях, которые дают по существу 100% мас. конверсию нормальных парафинов, как определено следующим выражением (A-I):

Конверсия нормальных парафинов (%)=[1-(Общая масса нормальных парафинов, имеющих Cn или более, содержащихся в жидком нефтепродукте после контактирования)/(Общая масса нормальных парафинов, имеющих Cn или более, содержащихся в жидком нефтепродукте до контактирования)]×100

где Cn представляет собой минимальное число углеродных атомов нормальных парафинов, имеющих 10 или более углеродных атомов, содержащихся в жидком нефтепродукте до контактирования.

Кроме того, авторами настоящего изобретения было проведено широкое исследование по достижению вышеуказанной другой цели настоящего изобретения, и было в результате установлено, что катализатор гидроизомеризации, содержащий прокаленный определенный цеолит и прокаленный неорганический пористый оксид и определенный активный металл, нанесенный на них, показывает высокую изомеризационную реакционную активность в реакции гидроизомеризации жидкого нефтепродукта, содержащего нормальные парафины, вместе с высокой изомеризационной селективностью при высокой конверсии нормальных парафинов, в результате чего было выполнено настоящее изобретение.

Более конкретно, настоящее изобретение предусматривает второй катализатор гидроизомеризации, содержащий (а2) прокаленный цеолит, полученный прокаливанием прошедшего ионообменную обработку цеолита, полученного ионообменной обработкой цеолита, содержащего органический шаблон, являющегося кристаллическим агрегатом, имеющим среднечисленную длину продольного направления 0,01-1 мкм, и имеющего 10-звенную кольцевую одноразмерную пористую структуру, в растворе, содержащем аммониевые ионы и/или протоны, (b2) прокаленный неорганический пористый оксид и, по меньшей мере, один металл (с), выбранный из группы, состоящей из металлов, принадлежащих к группам 8-10 периодической системы элементов, молибдена и вольфрама, нанесенный на прокаленный цеолит и/или неорганический пористый оксид.

Однако в способах, описанных в приведенных выше патентных документах 1-5, поскольку изомеризационная селективность катализаторов была неудовлетворительной, и активность в крекинге не была достаточно подавлена, было трудно получить желательную изопарафиновую фракцию, подходящую для смазочного базового масла и/или нефтяного базового топлива, стабильно с хорошим выходом из жидкого нефтепродукта, содержащего нормальные парафиновые компоненты. В частности, в получении высококачественных смазочных базовых масел необходимо увеличить конверсию до степени, когда нормальные парафины по существу не содержатся, и в таком случае реакция крекинга нормальных парафинов и/или изопарафинов, т.е. продукта изомеризации, становится активной, поэтому не достигается успех в получении желательной изопарафиновой фракции с экономически рациональным выходом.

Кроме того, при рассмотрении эффективности производства, такой как обеспечение производительности в определенную единицу времени на производственной установке, имеющей определенный размер, необходимо не только улучшить изомеризационную селективность катализатора гидроизомеризации, но также значительно улучшить изомеризационную реакционную активность.

Второй катализатор гидроизомеризации настоящего изобретения может иметь как изомеризационную реакционную активность, так и изомеризационную селективность, достаточно высокую для нормальных парафинов, имея вышеуказанную конфигурацию. Таким образом, при подавлении реакции крекинга углеводорода становится возможным более эффективно изомеризовать нормальные парафины в изопарафины, обеспечивая получение желательной углеводородной фракции с высоким выходом. В соответствии с катализатором гидроизомеризации настоящего изобретения можно получать жидкий нефтепродукт, подходящий для смазочного базового масла и/или нефтяного базового топлива, особенно, как высококачественное смазочное базовое масло, стабильно с хорошим выходом из жидкого нефтепродукта, содержащего нормальные парафины.

Ввиду высокой изомеризационной селективности в реакции гидроизомеризации нормальных парафинов, предпочтительно, чтобы вышеуказанным цеолитом, содержащим органический шаблон, был, по меньшей мере, один цеолит, выбранный из группы, состоящей из цеолита ZSM-22, цеолита ZSM-23 и цеолита ZSM-48.

Предпочтительно, чтобы ввиду гидроизомеризационной реакционной активности вышеуказанный цеолит, содержащий органический шаблон, удовлетворял следующей формуле (B-I):

0,8≤[Si/Al]XPS/[Si/Al]XRF≤1,0

где [Si/Al]XPS представляет собой мольное отношение атомов кремния к атомам алюминия в цеолите, содержащем органический шаблон, измеренное с использованием рентгеновского фотоэлектронного спектроскопического анализа, и

[Si/Al]XRF представляет собой мольное отношение атомов кремния к атомам алюминия в цеолите, содержащем органический шаблон, измеренное с использованием рентгеновского флуоресцентного анализа.

Ввиду изомеризационной селективности и реакционной активности, предпочтительно, чтобы вышеуказанным металлом (с) были платина и/или палладий.

Ввиду изомеризационной селективности, предпочтительно, чтобы вышеуказанным неорганическим пористым оксидом (b2) был диоксид алюминия.

Ввиду изомеризационной селективности, предпочтительно, чтобы вышеуказанный прокаленный цеолит был получен прокаливанием прошедшего ионообменную обработку цеолита термической обработкой, которая включает в себя термическую обработку при 350°C или выше, и чтобы термическая обработка включала в себя прокаливание прошедшего ионообменную обработку цеолита, который не был термически обработан при 350°C или выше, при нагревании в интервале 350-450°C.

Настоящее изобретение также предусматривает способ получения второго катализатора гидроизомеризации, содержащий первую стадию получения прошедшего ионообменную обработку цеолита ионообменной обработкой цеолита, содержащего органический шаблон, являющегося кристаллическим агрегатом, имеющим среднечисленную длину продольного направления 0,01-1 мкм, и имеющего 10-звенную кольцевую одноразмерную пористую структуру, в растворе, содержащем аммониевые ионы и/или протоны; вторую стадию получения экструдированного продукта экструдированием композиции, содержащей вышеуказанный прошедший ионообменную обработку цеолит и, по меньшей мере, один неорганический пористый оксид; третью стадию получения носителя прокаливанием вышеуказанного экструдированного продукта при термической обработке в интервале от, по меньшей мере, 350°C до 450°C; и четвертую стадию нанесения на носитель, по меньшей мере, одного металла, выбранного из группы, состоящей из металлов, принадлежащих группам 8-10 периодической системы элементов, молибдена и вольфрама.

В соответствии со способом получения второго катализатора гидроизомеризации настоящего изобретения, имеющего вышеуказанные стадии, можно обеспечить катализатор гидроизомеризации, который обеспечивает получение жидкого нефтепродукта, хорошего как в отношении изомеризационной селективности, так и в отношении изомеризационной реакционной активности, и подходящего для смазочного базового масла и/или нефтяного базового топлива, особенно, как высококачественное смазочное базовое масло, стабильно с хорошим выходом из жидкого нефтепродукта, содержащего нормальные парафины.

Настоящее изобретение, кроме того, предусматривает способ депарафинирования второго жидкого нефтепродукта, содержащий контактирование в присутствии водорода жидкого нефтепродукта, содержащего нормальные парафины, имеющие 10 или более углеродных атомов, со вторым катализатором гидроизомеризации настоящего изобретения, описанным выше, с превращением в результате части или всех нормальных парафинов в изопарафины.

Вышеуказанный жидкий нефтепродукт, предпочтительно, представляет собой, по меньшей мере, один жидкий нефтепродукт, выбранный из группы, состоящей из вакуумных газойлей, гидрокрекированных вакуумных остаточных масел, угольных восков, обезмасленных восков, парафиновых восков, микрокристаллических восков, петролатума и восков синтеза Фишера-Тропша.

Настоящее изобретение также предусматривает способ получения второго смазочного базового масла, содержащий контактирование в присутствии водорода жидкого нефтепродукта, содержащего нормальные парафины, имеющие 10 или более углеродных атомов, со вторым катализатором гидроизомеризации настоящего изобретения, описанным выше, в условиях, которые дают по существу 100% мас. конверсию вышеуказанных нормальных парафинов, как определено следующим выражением (B-II):

Конверсия нормальных парафинов (%)=[1-(Общая масса нормальных парафинов, имеющих Cn или более, содержащихся в жидком нефтепродукте после контактирования)/(Общая масса нормальных парафинов, имеющих Cn или более, содержащихся в жидком нефтепродукте до контактирования)]×100

где Cn представляет собой минимальное число углеродных атомов нормальных парафинов, имеющих 10 или более углеродных атомов, содержащихся в жидком нефтепродукте до контактирования.

Предпочтительные эффекты изобретения

Согласно настоящему изобретению могут быть предусмотрены катализатор гидроизомеризации, имеющий высокие гидроизомеризационную селективность и механическую прочность, и способ получения катализатора. Кроме того, согласно настоящему изобретению с использованием катализатора гидроизомеризации может быть предусмотрен способ депарафинирования жидкого нефтепродукта, который обеспечивает получение жидкого нефтепродукта, подходящего для смазочного базового масла и/или нефтяного базового топлива, из жидкого нефтепродукта, содержащего нормальные парафины, с высоким выходом, а также способ получения смазочного базового масла, который обеспечивает получение высококачественного смазочного базового масла с высоким выходом из жидкого нефтепродукта, содержащего нормальные парафины.

Кроме того, согласно настоящему изобретению могут быть предусмотрены катализатор гидроизомеризации, имеющий высокие гидроизомеризационную селективность и гидроизомеризационную реакционную активность, и способ получения катализатора. Еще кроме того, согласно настоящему изобретению с использованием катализатора гидроизомеризации может быть предусмотрен способ депарафинирования жидкого нефтепродукта, который обеспечивает получение жидкого нефтепродукта, подходящего для смазочного базового масла и/или нефтяного базового топлива, из жидкого нефтепродукта, содержащего нормальные парафины, с высоким выходом, а также способ получения смазочного базового масла, который обеспечивает получение высококачественного смазочного базового масла с высоким выходом из жидкого нефтепродукта, содержащего нормальные парафины.

Краткое описание чертежей

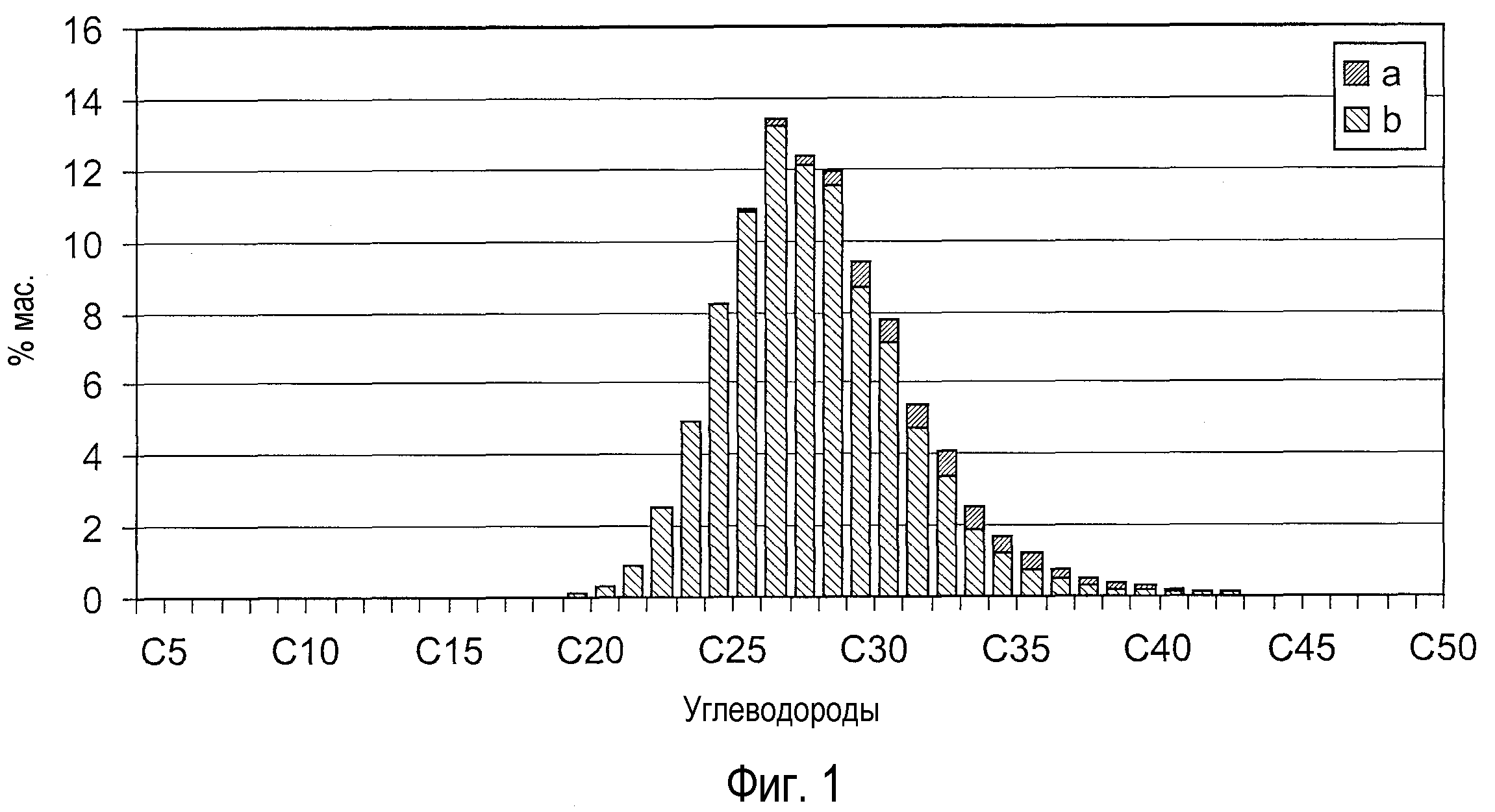

Фигура 1

На фигуре 1 представлена диаграмма, показывающая состав нефтяного воска, который был подвергнут депарафинированию по реакции гидроизомеризации.

Фигура 2

На фигуре 2 представлена диаграмма, показывающая состав продуктов реакции при температуре реакции 320°C, полученных депарафинированием по реакции гидроизомеризации в примере 1.

Фигура 3

На фигуре 3 представлена СЭМ-микрофотография ZSM-22-1.

Фигура 4

На фигуре 4 представлена СЭМ-микрофотография ZSM-22-C1.

Описание вариантов

Первый катализатор гидроизомеризации

Первый катализатор гидроизомеризации настоящего изобретения наделяется его характеристиками при получении определенным способом. Далее первый катализатор гидроизомеризации настоящего изобретения описан со ссылкой на предпочтительные варианты его получения.

Цеолит, содержащий органический шаблон, который используется в качестве исходного материала прокаленного цеолита (а1), который составляет первый катализатор гидроизомеризации настоящего изобретения, предпочтительно, имеет одноразмерную пористую структуру, выполненную из 10-звенного кольца, ввиду достижения высокого уровня как высокой изомеризационной активности, так и подавленной активности к крекингу в реакциях гидроизомеризации нормальных парафинов. Примеры таких цеолитов включают в себя AEL, EUO, FER, HEU, MEL, MFI, NES, TON, MTT, WEI и ZSM-48. Должно быть отмечено, что приведенные выше три алфавитные буквы обозначают коды типа структуры, присвоенные различным структурам классифицированных цеолитов типа молекулярных сит структурной комиссией Международной цеолитной ассоциации. Должно быть также отмечено, что цеолиты, имеющие одинаковую топологию, вместе обозначаются одинаковым кодом.

Среди вышеуказанных цеолитов, имеющих 10-звенную одноразмерную пористую структуру, в качестве цеолита, содержащего органический шаблон, предпочтительными являются цеолиты, имеющие TON- и МТТ-структуры, и цеолит ZSM-48, ввиду высокой изомеризационной активности и низкой активности к крекингу. Среди цеолитов, имеющих TON-структуру, более предпочтительным является цеолит ZSM-22, а среди цеолитов, имеющих МТТ-структуру, более предпочтительным является цеолит ZSM-23.

Цеолит, содержащий органический шаблон и имеющий 10-звенную кольцевую одноразмерную пористую структуру, который используется в качестве исходного материала прокаленного цеолита (а1), который составляет первый катализатор гидроизомеризации настоящего изобретения, синтезируют гидротермически согласно известному способу с использованием источника диоксида кремния, источника диоксида алюминия и органического шаблона, который вводят для конструирования предопределенной пористой структуры, описанной выше.

Органический шаблон представляет собой органическое соединение, имеющее аминогруппу, аммониевую группу или подобное, и выбранное в соответствие со структурой синтезируемого цеолита, однако, органический шаблон является, предпочтительно, аминопроизводным. В частности, органический шаблон является, предпочтительно, по меньшей мере, выбранным из группы, состоящей из алкиламинов, алкилдиаминов, алкилтриаминов, алкилтетраминов, пирролидина, пиперазина, аминопиперазина, алкилпентаминов, алкилгексаминов и их производных.

Мольное отношение элемента кремния к элементу алюминия ([Si]/[Al]), далее называемое как «Si/Al-отношение»), которое имеет цеолит, содержащий органический шаблон, имеющий 10-звенную кольцевую одноразмерную пористую структуру, составляет, предпочтительно, 10-400, и, более предпочтительно, 20-350. Если Si/Al-отношение составляет менее 10, хотя активность относительно конверсии нормальных парафинов увеличивается, изомеризационная селективность к изопарафинам имеет тенденцию к снижению, и реакции крекинга имеют тенденцию резко возрастать, когда температура реакции увеличивается, что является нежелательным. Напротив, если Si/Al-отношение составляет более 400, каталитическая активность, необходимая для конверсии нормальных парафинов, не может быть легко получена, что является нежелательным.

В настоящем варианте после синтеза предпочтительно, что среднечисленная длина продольного направления кристаллического агрегата регулируется до 0,01-1 мкм регулированием размера кристаллического агрегата. Выражение «кристаллический агрегат», как указано здесь, означает агрегат, в котором множество цеолитных кристаллитов удерживаются вместе. Кроме того, указанные кристаллы представляют собой игольчатые кристаллы, и выражение «среднечисленная длина продольного направления» означает среднюю длину продольного направления игольчатого кристалла. Среднечисленная длина продольного направления кристаллического агрегата определяется при измерении каждой длины большой оси произвольно выбранных 100 кристаллических агрегатов на микрофотографии, выполненной при увеличении 50000 раз произвольной области, наблюдаемой с использованием сканирующего электронного микроскопа (далее иногда указываемого как «СЭМ»), в результате чего берется среднеарифметическое значение указанных измеренных длин.

В том случае, когда среднечисленная длина продольного направления кристаллического агрегата является менее 0,01 мкм, механическая прочность кристалла является низкой, и кристалл разрушается при механической или термической обработке, аналогично вызывая снижение реакционной активности, тогда как в том случае, когда среднечисленная длина превышает 1 мкм, изомеризационная активность катализатора гидроизомеризации имеет тенденцию к недостаточному улучшению, что непредпочтительно.

В качестве способа регулирования размера кристаллического агрегата в вышеуказанном интервале обычно используют способы, которыми подавляется рост кристаллов. Среди них в реакторе, в котором проводится синтез цеолита, предпочтительно смешивать реакционную смесь с высокой скоростью. В том случае, когда реактор оборудован мешалкой, предпочтительно, увеличивать число оборотов мешалки, в том случае, когда реактор представляет собой оборудование, в котором реакционная смесь смешивается при вращении или вибрации самого реактора, предпочтительно, увеличивать число его оборотов или число его вибраций. Поскольку способы перемешивания и смешения реакционной смеси и их эффективность варьируются в зависимости от оборудования для синтеза цеолита, трудно конкретно определить число оборотов или число вибраций мешалки или самого реактора. В качестве примера, в том случае, когда переворачивание выполняется при частоте вращения 30 об/мин в оборудовании, в котором смешение содержимого выполняется при переворачивании самого реактора, размер кристаллического агрегата может быть отрегулирован до определенного размера изменением частоты вращения на 60 об/мин.

Предпочтительно, цеолит, содержащий органический шаблон, удовлетворяет следующей формуле (B-I):

0,8≤[Si/Al]XPS/[Si/Al]XRF≤1,0

где [Si/Al]XPS представляет собой мольное отношение атомов кремния к атомам алюминия в цеолите, содержащем органический шаблон, измеренное с использованием рентгеновского фотоэлектронного спектроскопического анализа, и

[Si/Al]XRF представляет собой мольное отношение атомов кремния к атомам алюминия в цеолите, содержащем органический шаблон, измеренное с использованием рентгеновского флуоресцентного анализа.

Рентгеновский фотоэлектронный спектроскопический анализ (далее иногда указываемый как “XPS” (РФС)) представляет собой метод анализа атомов, присутствующих только в части очень близко к твердой поверхности, тогда как рентгеновский флуоресцентный анализ (далее иногда указываемый как “XRF” (РФл)) представляет собой метод анализа атомов, присутствующих на твердой поверхности, которые присутствуют в части глубоко от нее по сравнению с РФС. Обычно часто находят, что атом кремния и атом алюминия, составляющие цеолит, имеют различное соотношение составляющих на поверхности и внутри цеолитного кристалла. В частности, вблизи поверхности кристалла мольное соотношение составляющих атома кремния и атома алюминия (Si/Al) является небольшим по сравнению с внутренней частью кристалла, другими словами, вблизи поверхности кристалла, обычно соотношение атома алюминия является относительно выше по сравнению с внутренней частью. В данном случае значение [Si/Al]XPS/[Si/Al]XRFстановится небольшим. Напротив, в том случае, когда соотношение атома алюминия на поверхности кристалла является ближе к соотношению внутри кристалла, значение [Si/Al]XPS/[Si/Al]XRFстановится ближе к 1. В результате это показывает, что чем ближе значение [Si/Al]XPS/[Si/Al]XRFк 1, тем более однородным является состав поверхности кристалла и внутренней части кристалла.

В том случае, когда значение [Si/Al]XPS/[Si/Al]XRFцеолита, содержащего органический шаблон, является ниже 0,8, это является непредпочтительным, поскольку изомеризационная активность нормальных парафинов имеет небольшой улучшающий эффект. Кроме того, трудно синтезировать цеолит, имеющий вышеуказанное значение, превышающее 1.

В качестве способа регулирования значения [Si/Al]XPS/[Si/Al]XRFцеолита, содержащего органический шаблон, в указанном выше интервале примеры включают в себя изменение количественного отношения источника диоксида кремния к источнику диоксида алюминия во время синтеза цеолита и изменение скорости смешения реакционной смеси. В качестве отдельного примера, когда количество источника диоксида алюминия увеличивается до количества источника диоксида кремния, или увеличивается скорость смешения реакционной смеси, значение [Si/Al]XPS/[Si/Al]XRFимеет тенденцию к увеличению.

Синтезированный цеолит, содержащий органический шаблон, который, предпочтительно, был промыт и высушен, обычно имеет катионы щелочного металла в качестве противоионов и вводит органический шаблон в свою пористую структуру. Синтезированный цеолит, содержащий органический шаблон, который используется для получения первого катализатора гидроизомеризации настоящего изобретения, находится, предпочтительно, в таком синтезированном состоянии, т.е., предпочтительно, цеолит не был подвергнут прокаливанию для удаления введенного в него органического шаблона.

Синтезированный цеолит, содержащий органический шаблон, затем подвергается ионообменной обработке в растворе, содержащем аммониевые ионы и/или протоны. При ионообменной обработке противоионы, содержащиеся в цеолите, содержащем органический шаблон, обмениваются на аммониевые ионы и/или протоны. В то же самое время удаляется часть органического шаблона, введенного в цеолит, содержащий органический шаблон.

Раствором, используемым для ионообменной обработки, является, предпочтительно, раствор, который использует растворитель, содержащий, по меньшей мере, 50% об. воды, и, более предпочтительно, водный раствор. Примеры соединений для подачи аммониевых ионов в раствор включают в себя различные неорганические и органические аммониевые соли, такие как аммонийхлорид, аммонийсульфат, аммонийнитрат, аммонийфосфат и аммонийацетат. С другой стороны, минеральные кислоты, такие как хлористоводородная кислота, серная кислота и азотная кислота, обычно используют в качестве соединений для подачи протонов в раствор. Прошедший ионообменную обработку цеолит (здесь цеолит аммониевой формы), полученный ионообменной обработкой цеолита, содержащего органический шаблон, в присутствии аммониевых ионов, высвобождает аммиак в процессе последующего прокаливания, и противоионы превращаются в протоны с образованием участков кислоты Брэнстеда. Аммониевые ионы являются предпочтительными в качестве катионных частиц, используемых для ионного обмена. Количество аммониевых ионов и/или протонов, содержащихся в растворе, предпочтительно, регулируют до 10-1000 эквивалентов относительно общего количества противоионов и органического шаблона, содержащегося в используемом цеолите, содержащем органический шаблон.

Ионообменная обработка может быть применена к цеолиту, содержащему органический шаблон, в отдельности в порошкообразной форме; альтернативно, перед ионообменной обработкой цеолит, содержащий органический шаблон, может быть смешан с неорганическим оксидом, который является связующим, и экструдирован, и ионообменная обработка может быть применена к полученному экструдированному продукту. Однако, если экструдированный продукт в его непрокаленном состоянии подвергается ионообменной обработке, легко будет иметь место проблема сплющивания и превращения в порошок экструдированного продукта; поэтому, предпочтительно, подвергать ионообменной обработке цеолит, содержащий органический шаблон, в порошкообразной форме.

Ионообменную обработку, предпочтительно, проводят согласно стандартному способу, т.е. способу, в котором цеолит, содержащий органический шаблон, погружают в раствор, предпочтительно, водный раствор, содержащий аммониевые ионы и/или протоны, и раствор перемешивают и ожижают. Перемешивание или ожижение, предпочтительно, осуществляют при нагревании для улучшения эффективности ионного обмена. В настоящем изобретении особенно предпочтительно использовать способ, в котором водный раствор нагревается, кипятится и подвергается ионному обмену при кипячении с обратным холодильником.

Кроме того, ввиду улучшения эффективности ионного обмена в процессе ионообменной обработки цеолита в растворе, раствор, предпочтительно, заменяют свежим раствором один раз или два раза или более и, более предпочтительно, заменяют свежим раствором один раз или дважды. Когда раствор подвергается ионному обмену, эффективность ионного обмена может быть улучшена, например, погружением цеолита, содержащего органический шаблон, в раствор, содержащий аммониевые ионы и/или протоны, и нагреванием раствора при кипячении с обратным холодильником в течение 1-6 ч с последующей заменой раствора свежим раствором и нагреванием раствора при кипячении с обратным холодильником в течение 6-12 ч.

При ионообменной обработке по существу все противокатионы, такие как щелочной металл, в цеолите могут быть заменены на аммониевые ионы и/или протоны. С другой стороны, относительно органического шаблона, введенного в цеолит, хотя часть органического шаблона удаляется при ионообменной обработке, обычно трудно удалить весь органический шаблон, даже если ионообменная обработка осуществляется повторно, в результате чего часть органического шаблона остается внутри цеолита.

Далее, предпочтительно смешивать цеолит, содержащий органический шаблон, полученный описанным выше способом, с неорганическим оксидом, который является связующим, и экструдировать полученную композицию с формованием экструдированного продукта. Целью смешения цеолита, содержащего органический шаблон, с неорганическим оксидом, является увеличение механической прочности носителя (в частности, дисперсного носителя), полученного прокаливанием экструдированного продукта в такой степени, что может выдержать практическое применение; однако, авторами настоящего изобретения установлено, что выбор типа неорганического оксида может влиять на изомеризационную селективность катализатора гидроизомеризации. С этой точки зрения, в качестве неорганического оксида может быть использован, по меньшей мере, один неорганический оксид, выбранный из диоксида алюминия, диоксида кремния, диоксида титана, диоксида бора, диоксида циркония, диоксида магния, диоксида церия, оксида цинка, оксида фосфора и сложного оксида, содержащего комбинацию, по меньшей мере, двух или более указанных оксидов. Среди вышеуказанного, диоксид алюминия является предпочтительным ввиду дополнительного улучшения изомеризационной селективности катализатора гидроизомеризации. Выражение «сложный оксид, содержащий комбинацию, по меньшей мере, двух или более указанных оксидов» означает сложный оксид, содержащий, по меньшей мере, два компонента из диоксида алюминия, диоксида кремния, диоксида титана, диоксида бора, диоксида циркония, диоксида магния, диоксида церия, оксида цинка и оксида фосфора, но, предпочтительно, представляет собой (диоксид алюминия)содержащий сложный оксид, содержащий 50% мас. или более компонента диоксида алюминия на основе сложного оксида.

Пропорция прошедшего ионообменную обработку цеолита к неорганическому оксиду в вышеуказанной композиции составляет, предпочтительно, от 10:90 до 90:10, и, более предпочтительно, от 30:70 до 85:15 в плане массового отношения прошедшего ионообменную обработку цеолита к неорганическому оксиду. Если указанное отношение является меньше 10:90, активность катализатора гидроизомеризации имеет тенденцию быть недостаточной, что нежелательно. Напротив, если указанное отношение является более 90:10, механическая прочность носителя, полученного экструдированием и прокаливанием, имеет тенденцию быть недостаточной, что нежелательно.

Хотя способ смешения прошедшего ионообменную обработку цеолита с неорганическим оксидом специально не ограничивается, может быть использован общий способ, такой как, например, способ, в котором подходящее количество жидкости, такой как вода, вводится в порошки обоих компонентов с образованием вязкой текучей среды, и вязкая текучая среда смешивается в замесочной машине или подобном.

Композицию, содержащую прошедший ионообменную обработку цеолит и неорганический оксид, или вязкую текучую среду, содержащую композицию, экструдируют экструзией или другими методами и, предпочтительно, сушат с образованием дисперсного экструдированного продукта. Хотя форма экструдированного продукта специально не ограничивается, экструдированный продукт может иметь, например, цилиндрическую форму, гранулированную форму, сферическую форму или неправильную трубчатую форму, имеющую поперечное сечение, подобное трехлистнику или четырехлистнику. Хотя размер экструдированного продукта специально не ограничивается, экструдированный продукт имеет, предпочтительно, размер, например, примерно 1-30 мм по большой оси и примерно 1-20 мм по малой оси ввиду легкости обработки, плотности загрузки в реактор и т.д.

Затем полученный таким образом экструдированный продукт, предпочтительно, прокаливают в атмосфере, содержащей молекулярный кислород, при температуре 350-450°C, предпочтительно, 380-430°C, и, более предпочтительно, 390-420°C с получением прокаленного носителя, имеющего термическую обработку, которая включает в себя термическую обработку при 350°C или выше. Выражение «в атмосфере, содержащей молекулярный кислород» означает контактирование экструдированного продукта с газами, содержащими кислородный газ, и, особенно предпочтительно, с воздухом. Время прокаливания специально не ограничивается, но составляет, предпочтительно, 1-24 ч.

При прокаливании, описанном выше, прошедший ионообменную обработку цеолит, который составляет экструдированный продукт, превращается в прокаленный цеолит (а1), а неорганический оксид превращается в прокаленный неорганический оксид (b1).

В данном варианте, если температура прокаливания является ниже 350°C, удаление органического шаблона имеет тенденцию не проходить в достаточной степени, или удаление органического шаблона имеет тенденцию требовать длительного времени, и, кроме того, механическая прочность носителя имеет тенденцию не улучшаться в достаточной степени, что является нежелательным. Напротив, если температура прокаливания является выше 450°C, изомеризационная селективность получаемого катализатора гидроизомеризации имеет тенденцию не улучшаться в достаточной степени, что является нежелательным. Чрезвычайно важно прокаливать прошедший ионообменную обработку цеолит, который не был термически обработан при 350°C или выше, содержащий остаточный органический шаблон, при относительно низкой температуре, как определено выше, для того, чтобы улучшить изомеризационную селективность первого катализатора гидроизомеризации настоящего изобретения.

Как описано выше, прошедший ионообменную обработку цеолит в отдельности в порошкообразной форме может быть прокален в качестве альтернативы прокаливанию экструдированного продукта, полученного экструдированием композиции, полученной смешением прошедшего ионообменную обработку цеолита с неорганическим оксидом. В данном случае, однако, необходимо прокаливать экструдированный продукт, полученный экструдированием композиции, полученной смешением полученного прокаленного цеолита с неорганическим оксидом при температуре 350°C или выше, например, при температуре в интервале от 350 до 450°C и/или при температуре в интервале от выше 450 до 650°C или ниже в целях улучшения механической прочности экструдированного продукта.

Носитель может быть прокален при термической обработке в температурном интервале от 350 до 450°C и/или при дополнительной термической обработке в температурном интервале от выше 450 до 650°C или ниже, предпочтительно, в атмосфере, содержащей молекулярный кислород, и, более предпочтительно, в воздушной атмосфере. Прокаливание при дополнительной термической обработке при выше 450 до 650°C или ниже в дополнение к термической обработке при 350-450°C позволяет дополнительно улучшить механическую прочность носителя без значительного ухудшения гидроизомеризационной селективности получаемого катализатора. Поэтому, когда требуются частицы катализатора, имеющие высокую механическую прочность, предпочтительно осуществлять прокаливание путем двухстадийной термической обработки, описанной выше. Если температура термической обработки на последующей стадии составляет 450°C или ниже, имеется тенденция к тому, что трудно дополнительно улучшить механическую прочность носителя. Напротив, если температура термической обработки на последующей стадии составляет выше 650°C, окружение атомов алюминия, которое включает образование активных участков на цеолите, имеет тенденцию к изменению, приводя к увеличенной активности к крекингу, что нежелательно. Кроме того, ввиду поддержания изомеризационной селективности температура термической обработки на последующей стадии представляет собой, предпочтительно, температуру в интервале от выше 450 до 650°C или ниже.

В данном варианте, предпочтительно, по меньшей мере, один металл (далее иногда называемый как «активный металл»), выбранный из группы, состоящей из металлов, принадлежащих к группам 8-10 периодической системы элементов, молибдена и вольфрама, нанесен на носитель, которым является полученный таким образом прокаленный экструдированный продукт, имеющий термическую обработку, которая включает в себя термическую обработку при 350°C или выше.

Примеры металлов, принадлежащих к группам 8-10 периодической системы элементов, включают в себя железо, рутений, осмий, кобальт, родий, иридий, никель, палладий и платину. Среди указанных металлов предпочтительными являются платина и/или палладий, и платина является особенно предпочтительной, ввиду активности, изомеризационной селективности и надежности активности. Вышеуказанные активные металлы могут использоваться в отдельности или в комбинации двух или более металлов. Кроме того, когда катализатор гидроизомеризации настоящего изобретения используется для гидроизомеризации жидкого нефтепродукта, содержащего многие ионосодержащие соединения и/или азотсодержащие соединения, предпочтительно, активный металл находится в такой комбинации, как никель-кобальт, никель-молибден, кобальт-молибден, никель-молибден-кобальт или никель-вольфрам-кобальт, ввиду надежности каталитический активности.

Способ нанесения вышеуказанного активного металла на носитель специально не ограничивается; используются известные способы, такие как способы пропитки (равновесная абсорбция, заполнение пор и начальное смачивание), использующие соединения, содержащие элементы вышеуказанных активных металлов (далее иногда называемые как «предшественники активных металлов»), ионообменные способы и т.п.

Примеры предшественников активных металлов включают в себя гидрохлориды, сульфаты, нитраты и комплексные соединения вышеуказанных активных металлов. Когда активным металлом является платина, предшественники активных металлов, которые, предпочтительно, используются, включают в себя хлороплатиновую кислоту, тетрааминдинитроплатину, динитроаминоплатину и тетрааминдихлороплатину.

Общее количество активного металла, нанесенного на носитель, содержащий прокаленный цеолит (а1) и прокаленный неорганический оксид (b1), составляет, предпочтительно, 0,001-20% мас. по отношению к массе носителя. Если общее количество нанесенного металла составляет менее 0,001% мас., будет трудно придать катализатору определенную функцию гидрогенизации/дегидрогенизации. Напротив, если общее количество нанесенного металла составляет более 20% мас., конверсия углеводородов в легкие продукты на активном металле при крекинге имеет тенденцию протекать легко, вызывая снижение выхода желаемой фракции и, кроме того, вызывая увеличение стоимости катализатора, что является нежелательным.

Активный металл может быть нанесен либо на один, либо на оба из прокаленного цеолита (а1), который составляет носитель, и прокаленного неорганического оксида (b1). Когда катализатор гидроизомеризации настоящего изобретения получают способом, в котором активный металл наносят на носитель, например, способом пропитки, распределение участков, на которые нанесен активный металл, определяется, главным образом, сродством между предшественником активного металла, используемым для нанесения, и прокаленным цеолитом (а1) и прокаленным неорганическим оксидом (b1).

Нанесение активного металла не ограничивается вариантом, в котором активный металл наносят на экструдированный и прокаленный носитель. Например, активный металл может быть нанесен на прошедший ионообменную обработку цеолит в порошкообразной форме или на прокаленный цеолит, полученный прокаливанием прошедшего ионообменную обработку цеолита при температуре 350-450°C, или может быть нанесен на неорганический оксид в порошкообразной форме; альтернативно, активный металл может быть нанесен как на цеолит, так и на неорганический оксид.

Предпочтительно, носитель, на который нанесен активный металл, прокаливается, предпочтительно, в атмосфере, содержащей молекулярный кислород, главным образом, с целью удаления анионного компонента или лигандного компонента, содержащегося в предшественнике активного металла. Температура прокаливания составляет, предпочтительно, 250-600°C, и, более предпочтительно, 300-500°C. Атмосферой, содержащей молекулярный кислород, является, предпочтительно, воздух. Время прокаливания составляет обычно примерно 0,5-20 ч. При прокаливании, как описано выше, предшественник активного металла превращается в элементарный металл, его оксид или подобные частицы.

Как описано выше, предпочтительный вариант получения первого катализатора гидроизомеризации настоящего изобретения содержит стадии «ионообменной обработки цеолита, содержащего органический шаблон», «экструдирования композиции, содержащей прошедший ионообменную обработку цеолит и неорганический оксид», «прокаливания экструдированного продукта при термической обработке при 350-450°C» или «прокаливания экструдированного продукта при термической обработке при 350-450°C и последующей термической обработке при выше 450 и до 650°C или ниже», «нанесения активного металла на носитель» и «прокаливания носителя, на который нанесен активный металл».

Существенные признаки первого катализатора гидроизомеризации настоящего изобретения лежат в следующих трех моментах в дополнение к использованию в способе получения катализатора вышеуказанного определенного цеолита, определенного неорганического оксида и определенного активного металла: «часть органического шаблона, содержащегося в цеолите, содержащем органический шаблон, удаляется ионообменной обработкой, но не прокаливанием», «прошедший ионообменную обработку цеолит, который не был термически обработан при 350°C или выше, и в котором остается часть органического шаблона, прокаливается при сравнительно низкой температуре 350-450°C, с удалением в результате, по меньшей мере, части органического шаблона, оставшегося в цеолите», и «носителем является экструдированный продукт, прокаленный термической обработкой, включающей в себя термическую обработку при 350°C или выше». В получении первого катализатора гидроизомеризации настоящего изобретения варианты и его технологические стадии для осуществления каждой стадии могут отличаться от описанных выше предпочтительных вариантов получения и могут подходяще варьироваться в такой степени, пока достигаются указанные выше три момента, и в пределах, которые не вызывают проблем на каждой стадии получения катализатора, и не вызывают увеличение стоимости получения благодаря более усложненным стадиям.

Предпочтительно, после обработки прокаливания первый катализатор гидроизомеризации настоящего изобретения подвергают восстановительной обработке, предпочтительно, после того, как катализатор загружают в реактор для проведения реакции гидроизомеризации. В частности, восстановительная обработка, предпочтительно, осуществляется в течение примерно 0,5-5 ч в атмосфере, содержащей молекулярный водород, и, предпочтительно, в потоке водородного газа, предпочтительно, при 250-500°C и, более предпочтительно, при 300-400°C. Данная стадия, кроме того, обеспечивает то, что катализатору может быть придана высокая активность для депарафинирования жидкого нефтепродукта.

В первом катализаторе гидроизомеризации настоящего изобретения металл, иной, чем металлы, принадлежащие к группам 8-10 периодической системы элементов, молибден и вольфрам, может быть дополнительно нанесен на прокаленный цеолит и/или прокаленный неорганический оксид в таких пределах, что эффекты настоящего изобретения не ухудшаются.

Способ получения первого катализатора гидроизомеризации

Пример способа получения первого катализатора гидроизомеризации настоящего изобретения включает в себя способ, описанный как технологические стадии для достижения описанных выше предпочтительных вариантов первого катализатора гидроизомеризации настоящего изобретения.

Способ депарафинирования первого жидкого нефтепродукта

Далее описывается способ депарафинирования первого жидкого нефтепродукта. Способ депарафинирования первого жидкого нефтепродукта содержит стадию контактирования в присутствии водорода жидкого нефтепродукта, содержащего нормальные парафины, имеющие 10 или более углеродных атомов, с первым катализатором гидроизомеризации настоящего изобретения, с превращением в результате части или всех нормальных парафинов в изопарафины.

Жидкий нефтепродукт, который подвергается способу депарафинирования первого жидкого нефтепродукта настоящего изобретения, специально не ограничивается, пока он содержит нормальные парафины, имеющие 10 или более углеродных атомов; предпочтительно, жидкий нефтепродукт содержит нормальные парафины, имеющие 15 или более углеродных атомов. Отдельные примеры жидких нефтепродуктов включают в себя различные жидкие нефтепродукты в интервале от относительно легких дистиллятных фракций, таких как керосин и топлива для двигателей, до высококипящего исходного сырья, такого как цельная сырая нефть, восстановленные сырые нефти, остатки вакуумных колонн, остаточные вакуумные масла, циклические масла, синтетические сырые нефти (например, угольные масла, дегтярные масла и т.д.), газойли, вакуумные газойли, гидрокрекированные остаточные масла вакуумных газойлей, нефтяные остатки, топливные фракции или воскообразные компоненты, производные от масел ФТ-синтеза и другие тяжелые масла. Указанные жидкие нефтепродукты могут также содержать в дополнение к нормальным парафинам воскообразные компоненты, состоящие из нафтеновых углеводородов, имеющих неразветвленные алкил-группы на боковых цепях, или ароматических углеводородов.

Особенно предпочтительными в качестве жидких нефтепродуктов, депарафинируемых способом депарафинирования первого жидкого нефтепродукта настоящего изобретения, являются жидкие нефтепродукты, состоящие из углеводородов, имеющих точки кипения примерно 180°C или выше и имеющих 10 или более углеродных атомов. Жидкие нефтепродукты, более легкие, чем указанные жидкие нефтепродукты, обычно по существу не содержат воскообразные компоненты, которые ухудшают текучесть на холоде; поэтому необходимость депарафинирования указанных жидких нефтепродуктов является низкой, и, следовательно, эффекты настоящего изобретения вряд ли достигаются.

Напротив, особенно эффективно применять способ депарафинирования настоящего изобретения для дистиллятного исходного сырья, содержащего воскообразные компоненты, такого как среднее дистиллятное исходное сырье, включающее в себя газойли, керосины и топлива для двигателей, исходное сырье смазочного масла, масла для нагревания и другие дистиллятные фракции, чьи точку текучести и вязкость необходимо поддерживать в определенном интервале. Примеры таких жидких нефтепродуктов включают в себя водородообработанные или гидрокрекированные газойли, тяжелые газойли, вакуумные газойли, гидрокрекированные остаточные масла вакуумных газойлей, рафинаты смазочных масел, исходное сырье смазочного масла, брайтсток, угольные воски (сырые воски), нефтяные остатки, обезмасляные воски, парафиновые воски, микрокристаллические воски, петролатум, синтетические масла, масла ФТ-синтеза, воски ФТ-синтеза, полиолефины с высокой точкой текучести и неразветвленные α-олефиновые воски. Указанные жидкие нефтепродукты могут использоваться в отдельности или в комбинации двух или более из них.

В способе депарафинирования первого жидкого нефтепродукта настоящего изобретения предпочтительно, чтобы условия реакции в процессе конверсии, по меньшей мере, части нормальных парафинов до изопарафинов, были определены в соответствии с условиями в способе получения базового масла настоящего изобретения, описанного далее.

Температура реакции гидроизомеризации в первом способе депарафинирования углеводорода настоящего изобретения составляет обычно 200-450°C и, предпочтительно, 220-400°C. Если температура реакции является ниже 200°C, изомеризация нормальных парафинов, содержащихся в жидком нефтепродукте в качестве исходного сырья, не имеет тенденцию протекать легко, с получением в результате недостаточного снижения или удаления воскообразных компонентов. Напротив, если температура реакции является выше 450°C, реакция крекинга жидкого нефтепродукта имеет тенденцию быть значительной, давая в результате сниженный выход желаемого базового масла.

Давление в реакции гидроизомеризации в депарафинировании первого углеводорода настоящего изобретения составляет обычно 0,1-20 МПа и, предпочтительно, 0,5-15 МПа. Если давление реакции является ниже 0,1 МПа, разрушение катализатора благодаря образованию кокса имеет тенденцию быть ускоренным. Напротив, если давление реакции составляет более 20 МПа, стоимость разработки установки имеет тенденцию к увеличению, делая трудным реализацию экономичного способа.

Часовая объемная скорость жидкости жидкого нефтепродукта по отношению к катализатору реакции гидроизомеризации в способе депарафинирования первого углеводорода настоящего изобретения составляет обычно 0,01-100 ч-1 и, предпочтительно, 0,1-50 ч-1. Если часовая объемная скорость жидкости составляет менее 0,01 ч-1, имеет тенденцию легко протекать избыточная реакция крекинга жидкого нефтепродукта, давая в результате сниженную эффективность получения желаемого базового масла. Напротив, если часовая объемная скорость жидкости составляет более 100 ч-1, изомеризация нормальных парафинов, содержащихся в жидком нефтепродукте, не имеет тенденцию протекать легко, с получением в результате недостаточного снижения или удаления воскообразных компонентов.

Соотношение питания водорода к жидкому нефтепродукту реакции гидроизомеризации в способе депарафинирования первого углеводорода настоящего изобретения обычно составляет 100-1000 нм3/м3 и, предпочтительно, 200-800 нм3/м3. Если соотношение питания составляет менее 100 нм3/м3, например, когда исходное сырье содержит соединения серы и азота, сульфид водорода и газообразный аммиак, получаемые реакциями десульфуризации и денитрирования, которые сопутствуют реакции изомеризации, имеет тенденцию адсорбироваться на и отравлять активный металл на катализаторе, таким образом, делая трудным достижение определенных характеристик катализатора. Напротив, если соотношение питания составляет более 1000 нм3/м3, имеется тенденция в необходимости оборудования подачи водорода, имеющего увеличенную емкость, делая трудным реализацию экономичного способа.

Конверсия нормальных парафинов в реакции гидроизомеризации в способе депарафинирования первого углеводорода настоящего изобретения регулируется, как желательно, согласно использованию желаемого базового масла.

Способ получения первого смазочного базового масла

Далее описывается способ получения первого смазочного базового масла настоящего изобретения. Способ получения первого смазочного базового масла настоящего изобретения содержит контактирование в присутствии водорода жидкого нефтепродукта, содержащего нормальные парафины, имеющие 10 или более углеродных атомов, с первым катализатором гидроизомеризации настоящего изобретения в условиях, которые дают по существу 100% мас. конверсию нормальных парафинов, как определено следующим выражением (A-I):

Конверсия нормальных парафинов (%)=[1-(Общая масса нормальных парафинов, имеющих Cn или более, содержащихся в жидком нефтепродукте после контактирования)/(Общая масса нормальных парафинов, имеющих Cn или более, содержащихся в жидком нефтепродукте до контактирования)]×100

где Cn представляет собой минимальное число углеродных атомов нормальных парафинов, имеющих 10 или более углеродных атомов, содержащихся в жидком нефтепродукте до контактирования.

Выражение «по существу 100% мас. конверсия» означает, что количество нормальных парафинов, содержащихся в жидком нефтепродукте после контактирования, составляет 0,1% мас. или менее.

Жидкий нефтепродукт, который подвергается способу получения первого смазочного базового масла настоящего изобретения, специально не ограничивается, если он содержит нормальные парафины, имеющие 10 или более углеродных атомов; однако, углеводородное исходное сырье, предпочтительно, содержит жидкий нефтепродукт, имеющий начальную точку текучести выше точки текучести требуемого смазочного базового масла. Примеры подходящего такого исходного сырья включают в себя нефтяные фракции, синтетические масла и воски и т.п., которые являются фракциями, имеющими точки текучести выше 360°C, как рассчитано при атмосферном давлении; отдельные примеры включают в себя тяжелые газойли, вакуумные газойли, гидрокрекированные остаточные масла вакуумных газойлей, рафинаты смазочных масел, брайтсток, угольные воски (сырые воски), нефтяные остатки, обезмасляные воски, парафиновые воски, микрокристаллические воски, петролатум, синтетические масла, масла ФТ-синтеза, воски ФТ-синтеза, полиолефины с высокой точкой текучести и неразветвленные α-олефиновые воски. Указанное углеводородное исходное сырье может быть использовано в отдельности или в комбинации двух или более представителей. Кроме того, указанные жидкие нефтепродукты, предпочтительно, водородообрабатываются или слегка гидрокрекируются. Указанные обработки могут снизить содержание или удалить серосодержащие соединения, азотсодержащие соединения и другие вещества, которые вызывают снижение активности катализатора гидроизомеризации, и ароматические углеводороды, нафтеновые углеводороды и другие вещества, которые вызывают снижение показателя вязкости смазочного базового масла.

При контактировании любого из вышеуказанных относительно тяжелых жидких нефтепродуктов в качестве исходного сырья с первым катализатором гидроизомеризации настоящего изобретения в присутствии водорода можно обеспечить прохождение изомеризации нормальных парафинов, содержащихся в жидком нефтепродукте, т.е. реакцию депарафинирования жидкого нефтепродукта, при достаточном подавлении конверсии жидкого нефтепродукта в легкие продукты. Таким образом базовые масла, содержащие 90% об. или более фракций, имеющих точки кипения выше 360°C, как рассчитано при атмосферном давлении, могут быть получены с высоким выходом. Кроме того, согласно способу получения базового масла настоящего изобретения может быть получено базовое масло, содержащее многие разветвленные изомеры. В частности, для высококачественного смазочного базового масла требуется, чтобы количество нормальных парафинов было 0,1% мас. или менее; согласно способу получения базового масла настоящего изобретения базовое масло, которое отвечает указанному уровню требований, может быть получено с высоким выходом.

В гидроизомеризации жидкого нефтепродукта, содержащего нормальные парафины, можно снизить количество нормальных парафинов, содержащихся в получаемом продукте реакции, например, увеличением температуры реакции с улучшением в результате конверсии нормальных парафинов, получая в результате улучшенную текучесть на холоде жидкого нефтепродукта. Однако увеличение температуры реакции способствует реакциям крекинга жидкого нефтепродукта в качестве исходного сырья и изомеризованных продуктов, увеличивая в результате количество легких фракций вместе с улучшением конверсии нормальных парафинов. Такое увеличение легких фракций является ответственным за снижение показателя вязкости жидкого нефтепродукта; поэтому для того, чтобы поддерживать характеристику смазочного базового масла в определенном интервале, необходимо отделить и удалить указанные легкие фракции, например, дистилляцией. В частности, в получении высококачественных смазочных базовых масел, таких как Группа III+ согласно классификации сортов базовых масел, предписанной Американским институтом нефти, каталитическим депарафинированием жидкого нефтепродукта необходимо увеличить конверсию нормальных парафинов в жидком нефтепродукте в качестве исходного сырья до по существу 100%. В традиционных способах получения смазочных базовых масел с использованием каталитического депарафинирования выходы вышеуказанных высококачественных смазочных базовых масел являются чрезвычайно низкими в условиях, которые дают по существу 100% конверсию нормальных парафинов. В противоположность этому согласно способу получения первого смазочного базового масла настоящего изобретения можно поддерживать выход вышеуказанных высококачественных смазочных базовых масел на высоком уровне, даже когда стадия гидроизомеризации осуществляется в условиях, которые дают по существу 100% конверсию нормальных парафинов.

Оборудование для осуществления способа депарафинирования первого жидкого нефтепродукта, способа получения углеводорода и способа получения первого смазочного базового масла настоящего изобретения специально не ограничивается, и может использоваться известное оборудование. Реакционное оборудование может быть любого типа из непрерывного действия, периодического действия и полупериодического действия, однако оборудование непрерывного действия является предпочтительным ввиду производительности и эффективности. Каталитический слой может быть любым из неподвижного слоя, псевдоожиженного слоя и перемешиваемого слоя, однако, неподвижный слой является предпочтительным ввиду стоимости оборудования и подобного. Реакционная фаза, предпочтительно, представляет собой смешанную фазу газа и жидкости.

В способе депарафинирования первого жидкого нефтепродукта, способа получения углеводорода и способа получения первого смазочного базового масла настоящего изобретения жидкий нефтепродукт в качестве исходного сырья для питания может быть водородообработан или гидрокрекирован как стадия перед стадией депарафинирования с использованием реакции гидроизомеризации, описанной выше. Для водородообработки или гидрокрекинга могут использоваться известные оборудование, катализаторы и условия реакции. При выполнении указанных предварительных обработок можно поддерживать активность первого катализатора гидроизомеризации настоящего изобретения в течение широкого периода времени и снизить количество проблемных веществ, таких как серо- и азотсодержащие соединения, в продукте.

Кроме того, в способе получения первого смазочного базового масла настоящего изобретения продукт реакции, полученный на стадии депарафинирования, может быть дополнительно обработан, например, гидроотделкой. Гидроотделка может обычно осуществляться при контактировании в присутствии водорода катализатора гидроизомеризации, нанесенного на металл (например, платина, нанесенная на диоксид алюминия), с продуктом, подвергаемым отделке. При осуществлении такой гидроотделки можно улучшить цветовой тон, стойкость к окислению и т.п. продукта реакции, полученного на стадии депарафинирования, с улучшением в результате качества продукта. Гидроотделка может осуществляться в реакционном оборудовании, отдельном от оборудования стадии депарафинирования; альтернативно, каталитический слой для гидроотделки может быть предусмотрен ниже по потоку от каталитического слоя первого катализатора гидроизомеризации настоящего изобретения, предусмотренного в реакторе для осуществления стадии депарафинирования, и гидроотделка может осуществляться после стадии депарафинирования.

Должно быть отмечено, что вообще изомеризация относится к реакции, в результате которой изменяется только молекулярная структура без изменения числа углеродных атомов (молекулярной массы), а крекинг относится к реакции, которая содержит снижение числа углеродных атомов (молекулярной массы). В каталитической реакции депарафинирования, использующей реакцию изомеризации, может иметь место некоторая степень крекирования углеводорода, используемого в качестве сырья, и изомеризованных продуктов, если число углеродных атомов (молекулярная масса) продукта поддерживается в определенном интервале, что обеспечивает образование предназначенного базового масла, и крекированные продукты также могут быть составляющими базового масла.

Второй катализатор гидроизомеризации

Второй катализатор гидроизомеризации настоящего изобретения обеспечивается своими характеристиками при получении определенным способом. Далее второй катализатор гидроизомеризации настоящего изобретения описан со ссылкой на предпочтительные варианты получения катализатора.

Прежде всего описывается цеолит, содержащий органический шаблон, который является исходным ингредиентом прокаленного цеолита (а2), составляющего второй катализатор гидроизомеризации настоящего изобретения, кристаллический агрегат, имеющий среднечисленную длину продольного направления 0,01-1 мкм и имеющий 10-звенную кольцевую одноразмерную пористую структуру (далее называется как «второй цеолит, содержащий органический шаблон»).

Второй цеолит, содержащий органический шаблон, имеет одноразмерную пористую структуру, выполненную из 10-звенного кольца, ввиду достижения высокого уровня как высокой изомеризационной селективности, так и подавленной активности к крекингу в реакциях гидроизомеризации нормальных парафинов. Примеры таких цеолитов включают в себя AEL, EUO, FER, HEU, MEL, MFI, NES, TON, MTT, WEI и ZSM-48. Должно быть отмечено, что приведенные выше три алфавитные буквы обозначают коды типа структуры, присвоенные различным структурам классифицированных цеолитов типа молекулярных сит структурной комиссией Международной цеолитной ассоциации. Должно быть также отмечено, что цеолиты, имеющие одинаковую топологию, вместе обозначаются одинаковым кодом.

Среди вышеуказанных цеолитов предпочтительными являются цеолиты, имеющие TON- и МТТ-структуры, и цеолит ZSM-48, ввиду высокой изомеризационной активности и низкой активности к крекингу. Среди цеолитов, имеющих TON-структуру, более предпочтительным является цеолит ZSM-22, а среди цеолитов, имеющих МТТ-структуру, более предпочтительным является цеолит ZSM-23.

Второй цеолит, содержащий органический шаблон, синтезируют гидротермически согласно известному способу с использованием источника диоксида кремния, источника диоксида алюминия и органического шаблона, который вводят для конструирования предопределенной пористой структуры, описанной выше.

Органический шаблон представляет собой органическое соединение, имеющее аминогруппу, аммониевую группу или подобное, которое вводят для конструирования предопределенной пористой структуры в цеолите, и выбранное в соответствие со структурой синтезируемого цеолита; однако, органический шаблон является, предпочтительно, аминопроизводным. В частности, органический шаблон, предпочтительно, по меньшей мере, выбран из группы, состоящей из алкиламинов, алкилдиаминов, алкилтриаминов, алкилтетраминов, пирролидина, пиперазина, аминопиперазина, алкилпентаминов, алкилгексаминов и их производных.

Мольное отношение элемента кремния к элементу алюминия ([Si]/[Al]), далее называемое как «Si/Al-отношение»), которое имеет цеолит, содержащий органический шаблон, составляет, предпочтительно, 10-400, и, более предпочтительно, 20-350. Если Si/Al-отношение составляет менее 10, хотя активность относительно конверсии нормальных парафинов увеличивается, изомеризационная селективность к изопарафинам имеет тенденцию к снижению, и реакции крекинга имеют тенденцию резко возрастать, когда температура реакции увеличивается, что является нежелательным. Напротив, если Si/Al-отношение составляет более 400, каталитическая активность, необходимая для конверсии нормальных парафинов, не может быть легко получена, что является нежелательным.