Скважинное устройство с выдвижными роликовыми опорами - RU2543010C2

Код документа: RU2543010C2

Чертежи

Описание

Настоящее изобретение относится к скважинному устройству с выдвижными роликовыми опорами для включения в состав бурильной колонны, используемой в нефтяной и газовой промышленности для бурения стволов скважин.

Бурильные колонны используют в нефтяной и газовой промышленности для проходки стволов скважин для достижения залежей нефти и газа. Бурильная колонна содержит звенья бурильных элементов, соединяемых для наращивания бурильной колонны при продвижении бурильной колонны вглубь ствола скважины.

Для удовлетворения спроса на энергоносители бурение нефтяных и газовых скважин становится все более сложным для открытия доступа к новым запасам. Скважины бурят наклонно направленно с поверхности земли во все более глубоких пластах. Данное означает, что бурильные колонны могут иметь протяженность по длине до нескольких километров и могут быть искривленными для осуществления наклонно-направленного бурения. Вместе с тем, более длинные бурильные колонны для наклонно-направленного бурения подвержены прихвату, который может вызывать катастрофическое разрушение бурильной колонны.

Для предотвращения таких катастрофических событий обычно используют методику «разбуривания во время бурения». Раздвижной буровой расширитель устанавливают над буровым долотом для вскрытия пласта и увеличения диаметра ствола скважины за буровым долотом. Вместе с тем, данная методика может приводить к возникновению неустойчивости бурильной колонны в расширенном стволе скважины и подверженности колонны вибрации и увеличенному крутящему моменту в скважине.

В документе WO 95/13452 описан роликовый расширитель, который можно использовать для поддержания ширины ствола скважины и стабилизации бурильной колонны. В указанном документе описан элемент для включения в состав бурильной колонны, содержащий множество роликов, установленных вокруг корпуса элемента, прокатывающихся по стенке ствола скважин для поддержания калибра. Вместе с тем, описанные ролики не могут выдвигаться из устройства и поэтому не подходят для использования в разбуривании во время бурения.

В патенте США 4693328 описан раздвижной роликовый расширитель, в котором ролики шарнирно установлены на корпусе устройства на двух рычагах. Поршень продольно перемещается вдоль оси корпуса и содержит кулачковую поверхность. Когда давление текучей среды в бурильной колонне увеличивается, поршень перемещается вверх вдоль корпуса, и кулачковая поверхность толкает ролики наружу. Данное устройство обладает тем недостатком, что имеет большое число компонентов, перемещающихся относительно друг друга для обеспечения выдвижения роликов наружу. В результате этого велика вероятность отказа одной из данных перемещающихся частей и приведение инструмента в нерабочее состояние. Кроме того, данное приводит к риску возможного заклинивания роликов в выдвинутом наружу положении, что мешает извлечению бурильной колонны из ствола скважины и вызовет катастрофический отказ.

В патенте Великобритании 2445862 описано скважинное стабилизирующее устройство с отдельными центраторами, расположенными по направлению, радиально отстоящему от корпуса. Это уменьшает возможный ход центраторов, поскольку диаметр корпуса проходит по отрезку большей длины, чем линии, на которых развернуты поршни. Также поршни удерживаются в корпусе до активирования и после активирования штифтами, легко разрушающимися и не предотвращающими вращения поршня вокруг оси штифта.

Предпочтительные варианты осуществления настоящего изобретения направлены на устранение упомянутых недостатков известных решений.

Согласно аспекту настоящего изобретения создано скважинное устройство с выдвижными роликовыми опорами для включения в состав бурильной колонны, содержащее корпус с продольной осью, по меньшей мере, один поршень, установленный в корпусе и перемещающийся радиально относительно продольной оси между положением, в котором поршень отведен внутрь, и активированным положением, в котором поршень выдвинут наружу под действием давления текучей среды на поверхность, по меньшей мере, одного поршня, расположенную внутри корпуса, по меньшей мере, один ролик, установленный с возможностью вращения на поршне или каждом из поршней и способный перекатываться по стенке ствола скважины, когда, по меньшей мере, один поршень активирован и выдвинут наружу для обеспечения стабилизации бурильной колонны, в которую включено устройство, и уменьшения вибрации и крутящего момента в ней, отличающееся тем, что имеет отверстие, проходящее через, по меньшей мере, один поршень и имеющее ось, перпендикулярную радиусу корпуса, и, по меньшей мере, один фиксирующий элемент, съемно установленный в корпусе и выступающий в соответствующее отверстие как при отведенном положении поршня, так и при его в выдвинутом наружу активированном положении для предотвращения удаления соответствующего поршня из корпуса и противодействия вращению поршня относительно корпуса.

Это обеспечивает преимущество устройству, которое можно включать в состав бурильной колонны и которое может уменьшать вибрацию бурильной колонны, в частности, в бурильных колоннах, выполняющих разбуривание во время бурения.

Это также обеспечивает преимущество стабилизирующего устройства, имеющего больший диапазон перемещения, чем известные решения. В результате того, что давление текучей среды действует непосредственно на поршни, вводящие в действие ролики, и поршни расположены вдоль радиуса корпуса, существует большое пространство внутри устройства, которое можно использовать для размещения механизма для дополнительного перемещения роликов. Это означает, что ролики могут перемещаться между положением внутри ствола и вне ствола. Следовательно, когда насосы подачи текучей среды выключены, создается гораздо меньшее усилие, тормозящее подъем бурильной колонны из ствола, поскольку ролики полностью отведены в устройство с диаметром меньше диаметра ствола. Также обеспечение перемещения роликов за пределы диаметра ствола увеличивает стабилизацию, особенно во время разбуривания во время бурения.

Это также обеспечивает преимущество уменьшения риска при закреплении роликов в выдвинутом наружу положении, поскольку не используется шпиндель или продольно перемещающийся поршень, выталкивающий ролики наружу, который может застопорить сила трения. Простое уменьшение давления текучей среды внутри устройства обеспечивает надежный отвод роликов. Это также обеспечивает отклонение роликов внутрь при встрече с твердыми препятствиями, поскольку ролики удерживаются выдвинутыми только под действием давления текучей среды. Это уменьшает риск повреждения устройства.

Использование отверстия, проходящего через, по меньшей мере, один поршень, и имеющего ось, перпендикулярную радиусу корпуса, и, по меньшей мере, одного фиксирующего элемента, съемно установленного в корпусе и выступающего в соответствующее отверстие как в положении с поршнем, отведенным внутрь, так и в положении с активированным поршнем, выдвинутым наружу, обеспечивает преимущество значительного увеличения силы, которую можно прикладывать к поршням перед их выдвижением из корпуса. Данное также обеспечивает преимущество предотвращения вращения поршней вокруг оси выпуска.

Конфигурация съемно установленного фиксирующего элемента, выступающего через отверстие поршня, создает преимущество в том, что ширину фиксирующего элемента можно легко изменять, создавая различный ход поршня. Это создает более универсальное устройство. Например, может быть необходим большой диапазон хода поршня для разбуривания во время бурения. Альтернативно, может быть необходимо расположение роликов только на расстояние, равное или меньше максимального диаметра ролика для уменьшения риска заклинивания отходов под поршнем. Использование съемно установленного фиксирующего элемента обеспечивает пользователю быстрое и легкое изменение длины перемещения поршня для осуществления обеих дополнительных функций.

В предпочтительном варианте осуществления, по меньшей мере, один фиксирующий элемент имеет ось, параллельную продольной оси корпуса, когда он установлен в корпусе.

Это создает преимущество надежного способа фиксирования поршней в корпусе, что минимизирует количество требуемых перемещающихся частей.

По меньшей мере, один фиксирующий элемент может выступать в множество отверстий для удержания множества поршней в корпусе.

Это создает преимущество уменьшения числа компонентов, требуемых для удержания поршней в корпусе инструмента, что уменьшает затраты и упрощает сборку и техобслуживание.

Устройство может содержать множество роликов, установленных на соответствующих поршнях вокруг корпуса, при этом поршни установлены в различных местоположениях вдоль продольной оси корпуса.

Это создает преимущество увеличения длины хода поршня и, поэтому, увеличивает радиальное расстояние, на которое ролики могут быть выдвинуты, так как поскольку все поршни размещены на разных местах вдоль корпуса, внутренние концы поршней не должны входить в контакт друг с другом, когда они отведены в корпус. Поршни можно поэтому выполнить более длинными.

В предпочтительном варианте осуществления устройство содержит первый и второй поршни, перемещающиеся радиально относительно корпуса между положением, в котором поршень отведен внутрь, и активированным положением, в котором поршень выдвинут наружу, под действием давления текучей среды в корпусе на соответствующие поверхности первого и второго поршней, расположенные внутри корпуса, при этом по меньшей мере, один ролик установлен с возможностью вращения между первым и вторым поршнями.

Устройство может дополнительно содержать режущий элемент, установленный на конце первого и/или второго поршня и выполненный с возможностью врезаться в стенку ствола скважины, когда соответствующий поршень активирован и выдвинут наружу.

Это создает преимущество стабилизирующего устройства, также выполненного с возможностью разбуривания.

По меньшей мере, один фиксирующий элемент может содержать брусок со шпонками, установленный скользящим в шпоночном пазу, выполненном в корпусе.

Это создает преимущество надежного и с легкой заменой способа установки поршней в корпусе. Данное также делает устройство более универсальным, поскольку бруски со шпонками различных размеров можно легко удалять и устанавливать в устройство для обеспечения ввода в действие различных конфигураций роликов под различными углами и расстояниями относительно бурящегося пласта.

В предпочтительном варианте осуществления, по меньшей мере, один поршень содержит паз, расположенный смежно с отверстием, при этом пластина установлена скользящей в пазу и выполнена с возможностью установки на, по меньшей мере, один фиксирующий элемент для обеспечения соединения, по меньшей мере, одного фиксирующего элемента, по меньшей мере, с одним поршнем.

В предпочтительном варианте осуществления пластина содержит, по меньшей мере, один срезающийся выступ, выполненный с возможностью разрушения на кромке паза под действием увеличения давления текучей среды в корпусе для обеспечения перемещения, по меньшей мере, одного поршня в выдвинутое наружу активированное положение.

Это создает преимущество обеспечения фиксирования роликов в положении, в котором они отведены внутрь для развертывания. Выступ можно выполнить с возможностью разрушения при заданном перепаде давления текучей среды внутри и снаружи инструмента. Это обеспечивает надежное удержание поршней внутри инструмента до того, как потребуется вводить в действие ролики.

Пластину можно устанавливать, по меньшей мере, на один фиксирующий элемент, по меньшей мере, одним срезающимся штифтом, выполненным с возможностью разрушения под действием увеличения давления текучей среды в корпусе для обеспечения перемещения, по меньшей мере, одного поршня в выдвинутое наружу активированное положение.

Это создает преимущество обеспечения фиксирования роликов в отведенное внутрь положение для развертывания. Штифт можно выполнить с возможностью разрушения при заданном перепаде давления текучей среды внутри и снаружи инструмента. Это обеспечивает надежное удержание поршней внутри инструмента до того, как потребуется вводить в действие ролики. Данное также создает преимущество в том, что штифты различной прочности можно использования для различных давлений текучей среды, используемых в различных вариантах применения.

Устройство может дополнительно содержать, по меньшей мере, одну ось, на которой установлен с возможностью вращения, по меньшей мере, один ролик, при этом, по меньшей мере, одна ось содержит материал повышенной твердости на своей наружной поверхности и установлена на, по меньшей мере, один поршень посредством пары вкладышей, выполненных из материала повышенной твердости.

Это создает преимущество увеличения срока службы устройства, особенно при использовании в твердых породах. Примерами материала повышенной твердости являются карбид вольфрама или закаленная сталь, такая как D2.

По меньшей мере, один ролик может содержать материал повышенной твердости на своей поверхности, контактирующей с соответствующей осью при вращении.

Это создает преимущество увеличения срока службы устройства, особенно при использовании в твердых пластах.

Устройство может дополнительно содержать, по меньшей мере, один проход, выполненный в корпусе и проходящий к месту в корпусе, расположенному, по существу, по меньшей мере, под одним роликом для обеспечения перемещения отходов, накапливающихся под, по меньшей мере, одним роликом вдоль прохода и на выход из корпуса.

Это создает преимущество обеспечения выпадения наружу любых отходов, накапливающихся под роликами, или их выталкивания через проход так, что ролик может полностью отводиться для предотвращения прихвата ролика в выдвинутом положении, препятствующем подъему бурильной колонны.

Устройство может содержать множество роликов, расположенных вокруг корпуса, причем каждый ролик установлен с возможностью вращения на, по меньшей мере, одном соответствующем поршне, проход, выполненный в корпусе для каждого ролика и проходящий к месту на корпусе, расположенному под, по существу, соответствующим роликом для обеспечения перемещения отходов, накапливающихся под соответствующим роликом, вдоль прохода и на выход из корпуса, при этом каждый ролик и соответствующий проход расположены в различных местоположениях вдоль продольной оси корпуса.

Это создает преимущество в том, что проходы, выполненные в корпусе, не образуют концентрированного слабого места на корпусе. Расположение роликов и проходов по длине корпуса не ухудшает перекатывания и стабилизирующих возможностей устройства, но минимизирует ослабление и вероятность разрушения вследствие наличия в корпусе проходов, выполненных станочной обработкой.

По меньшей мере, один поршень можно устанавливать во вкладыш повышенной твердости, размещенный в корпусе.

Это создает преимущество уменьшения износа и увеличения срока службы поршней и устройства.

Участок, по меньшей мере, одного поршня, выполненный с возможностью скольжения в контакте с вкладышем повышенной твердости, может быть снабжен покрытием из материала повышенной твердости.

Это создает преимущество уменьшения износа и увеличения срока службы поршней и устройства.

Устройство может дополнительно содержать породоразрушающее средство, расположенное на наружной поверхности, по меньшей мере, одного ролика и выполненное с возможностью разрушения породы, когда соответствующий ролик перекатывается по стенке ствола скважины.

В очень твердых породах режущие долота с поликристаллическими алмазными вставками или алмазные истирающе-режущие долота являются неэффективными для бурения породы пласта и могут быстро выходить из строя, вызывая остановку бурения. Для данных твердых пород, в общем, необходимо использовать шарошечные конические долота с вставками, перекатывающимися по породе для ее разрушения, а не режущие породу. Следовательно, стабилизирующее устройство можно использовать в комбинации с породоразрушающим средством, расположенным на стабилизирующих роликах для разрушения породы и разбуривания ствола.

Породоразрушающее средство может содержать множество вставок повышенной твердости, размещенных в наружной поверхности, по меньшей мере, одного ролика.

Каждая вставка повышенной твердости может содержать участок, по существу, полусферической формы, выполненный с возможностью контакта с породой и ее разрушения.

Устройство может дополнительно содержать резьбу, расположенную на наружной поверхности, по меньшей мере, одного ролика, выполненную с возможностью контакта со стенками ствола скважины и толкания устройства вниз по стволу скважины.

Это создает преимущество стабилизирующего устройства, также помогающее продвижению бурильной колонны вниз в стволе скважины.

Согласно дополнительному аспекту настоящего изобретения создана бурильная колонна, содержащая множество элементов бурильной колонны, и, по меньшей мере, одно скважинное устройство с выдвижными роликовыми опорами, описанное выше.

Согласно другому аспекту настоящего изобретения создан способ обеспечения стабилизации и уменьшения вибрации и крутящего момента в бурильной колонне, содержащий использование скважинного устройства с выдвижными роликовыми опорами, описанного выше.

Предпочтительные варианты осуществления настоящего изобретения описаны ниже, только в качестве примера, не создающего ограничений, и со ссылками на прилагаемые чертежи, на которых показано следующее.

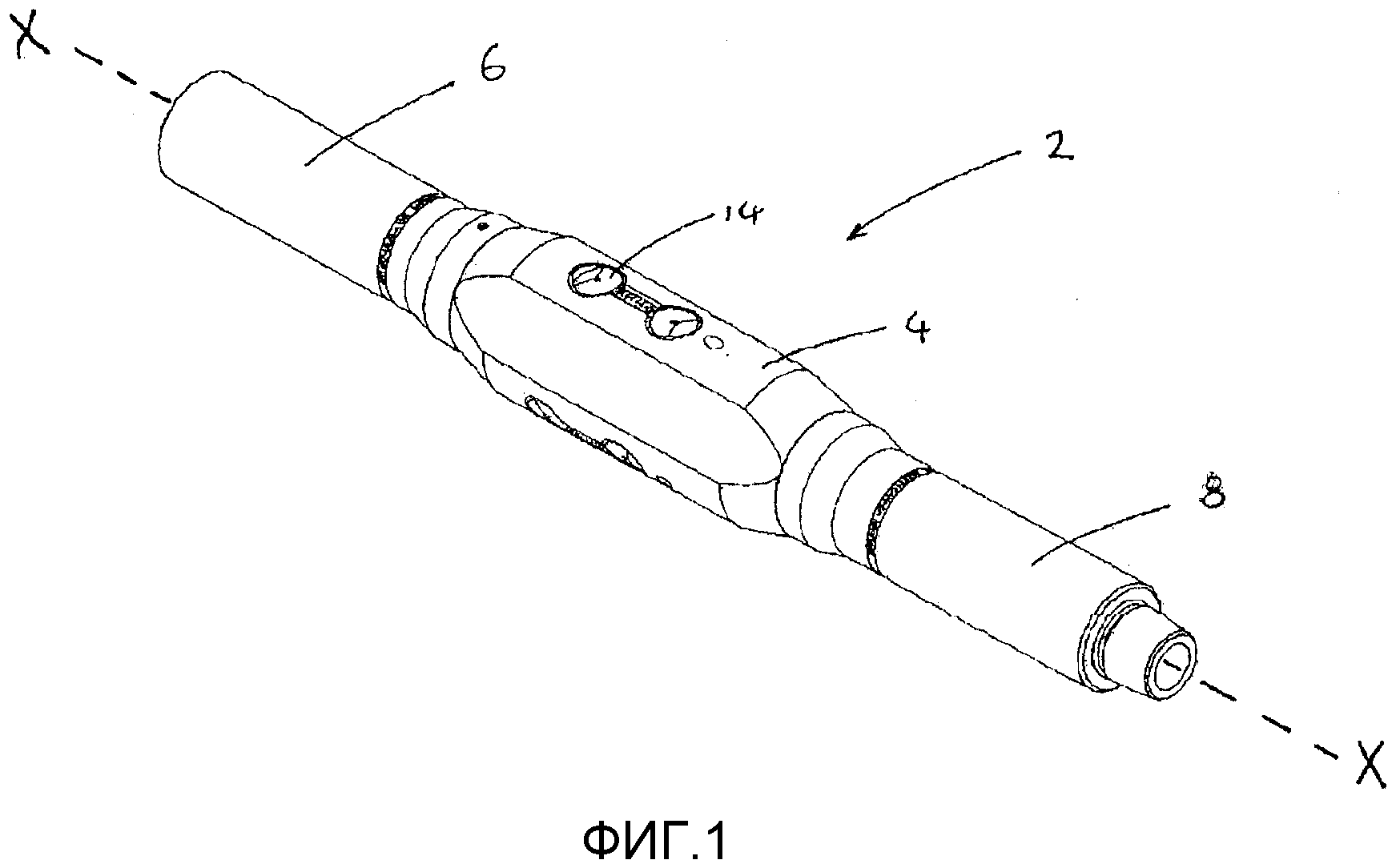

На фиг.1 показан изометрический вид скважинного устройства c выдвижными роликовыми опорами первого варианта осуществления настоящего изобретения с роликами и поршнями в убранном внутрь положении.

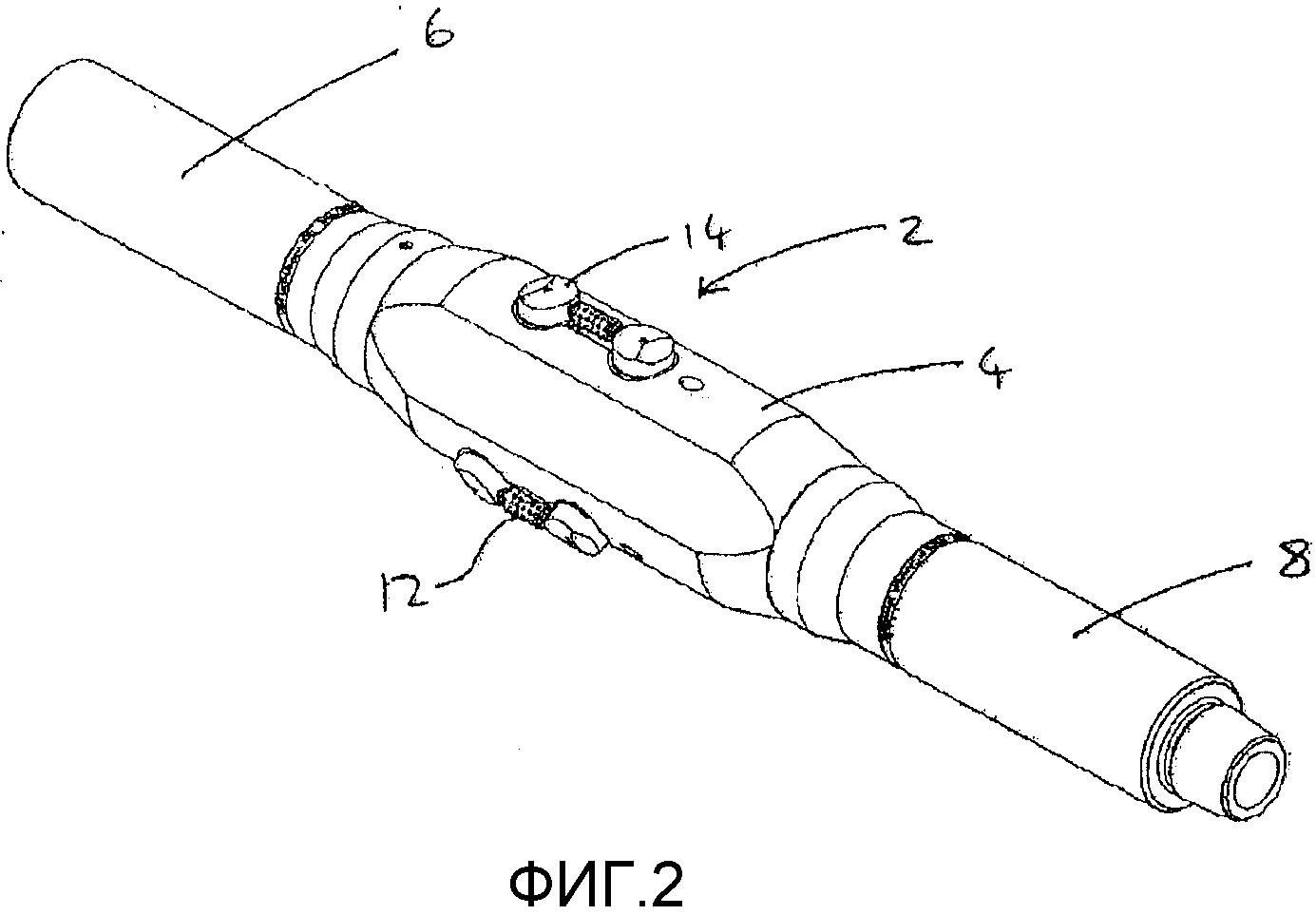

На фиг.2 показан изометрический вид, соответствующий фиг.1, с роликами и поршнями, выдвинутыми наружу в активированном положении.

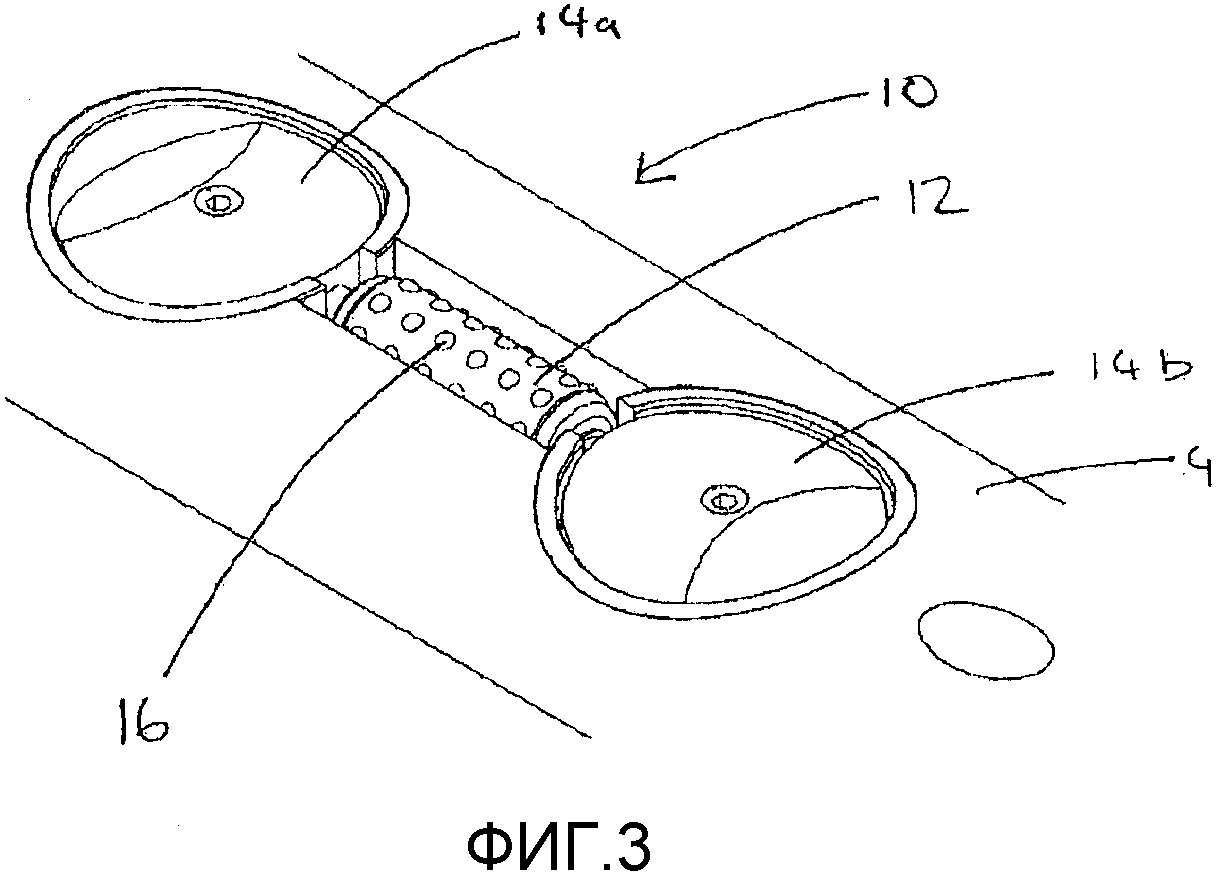

На фиг.3 показан крупным планом роликовый узел, содержащий ролики и поршни в положении фиг.1.

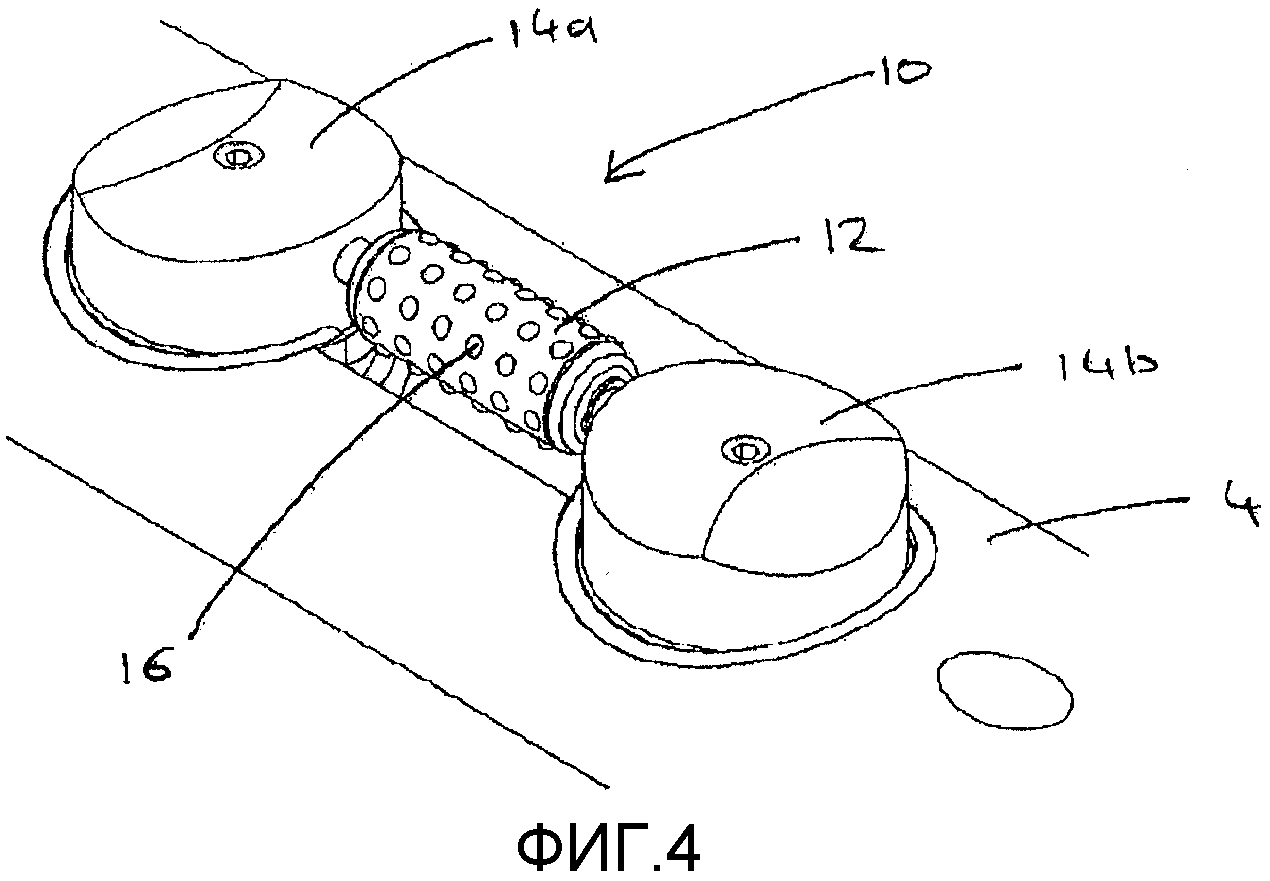

На фиг.4 показан крупным планом роликовый узел, содержащий ролики и поршни в положении фиг.2.

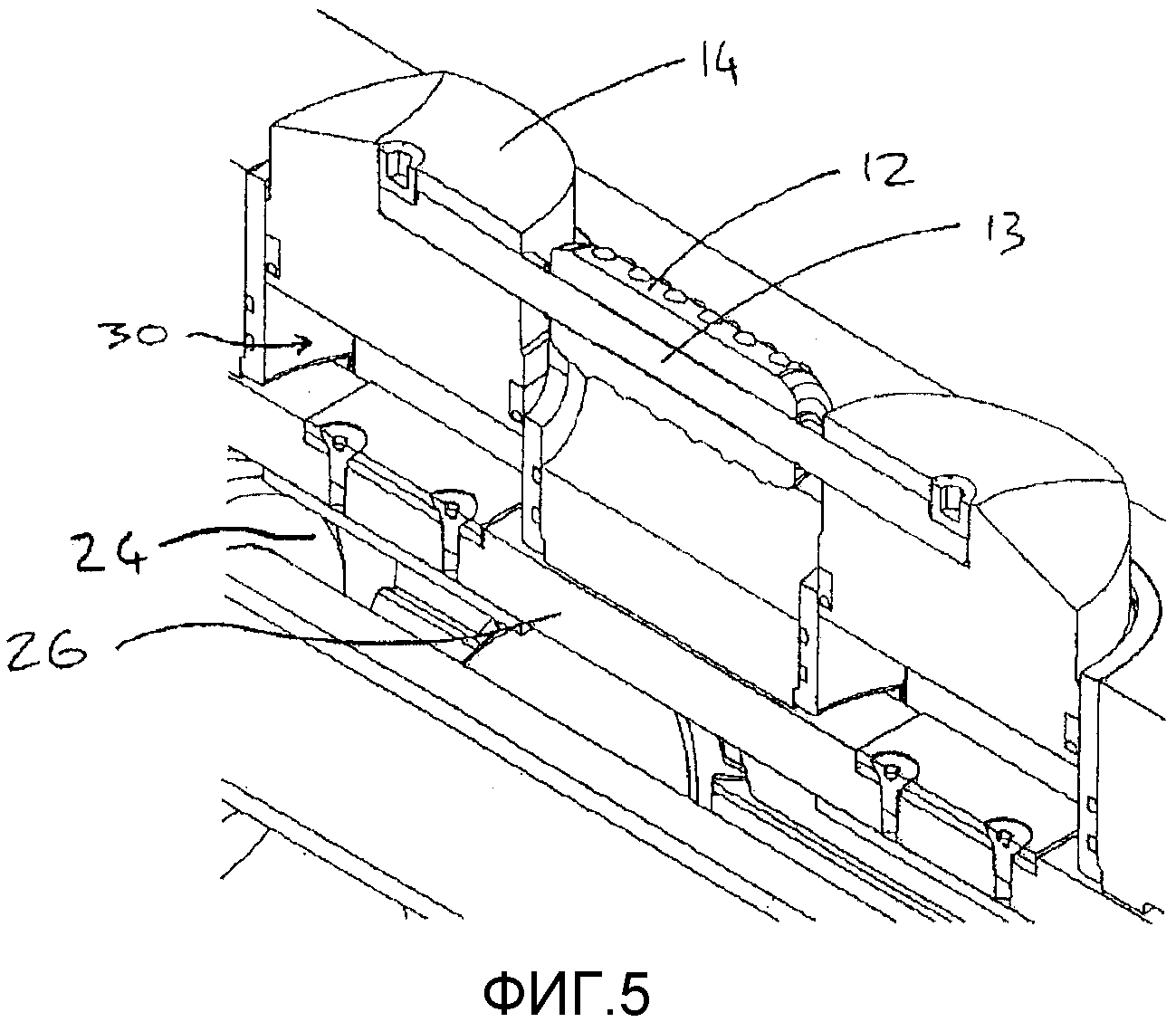

На фиг.5 показано в изометрии сечение устройства с роликовым узлом в положении фиг.2 и 4.

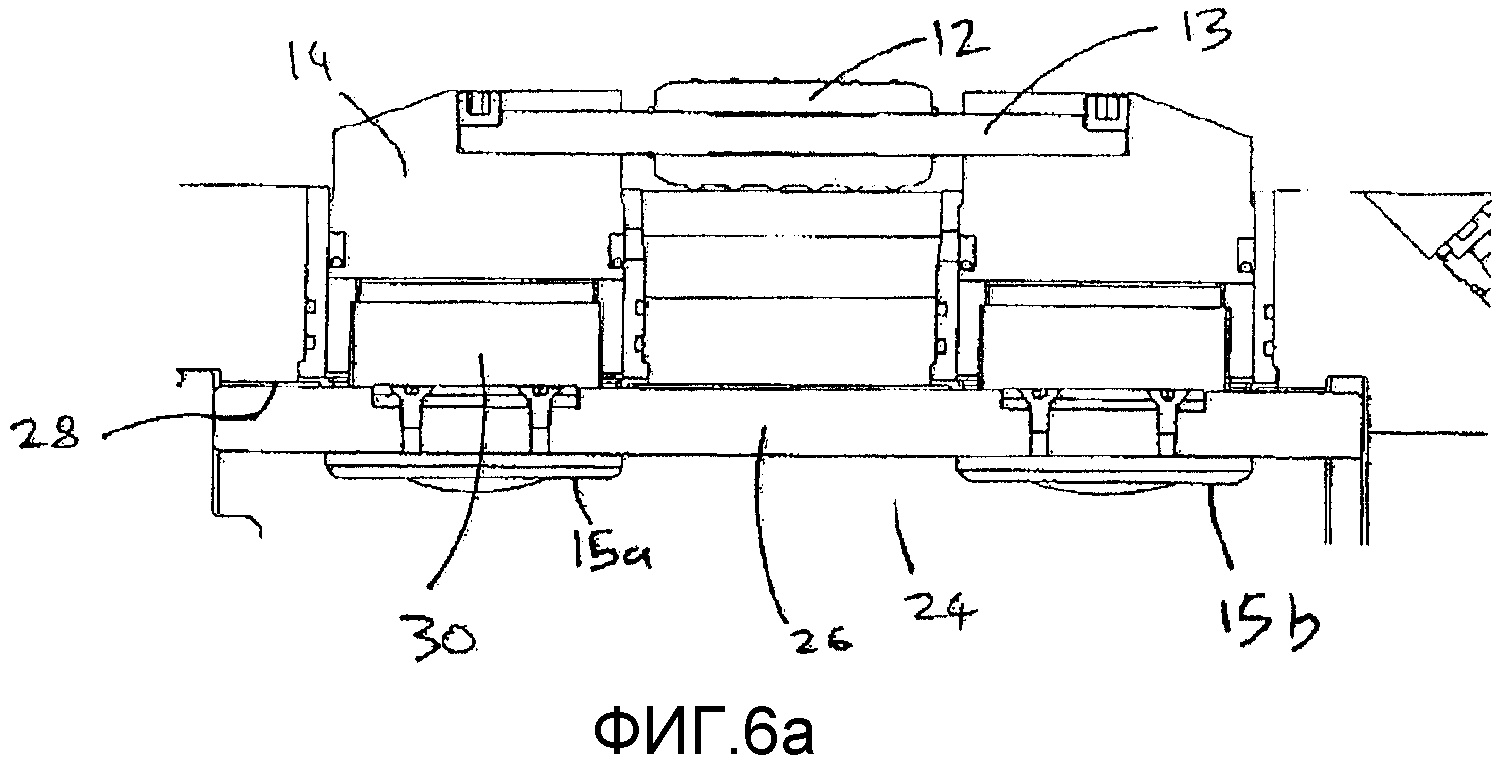

На фиг.6a показано сечение роликового узла в выдвинутом наружу активированном положении фиг.4.

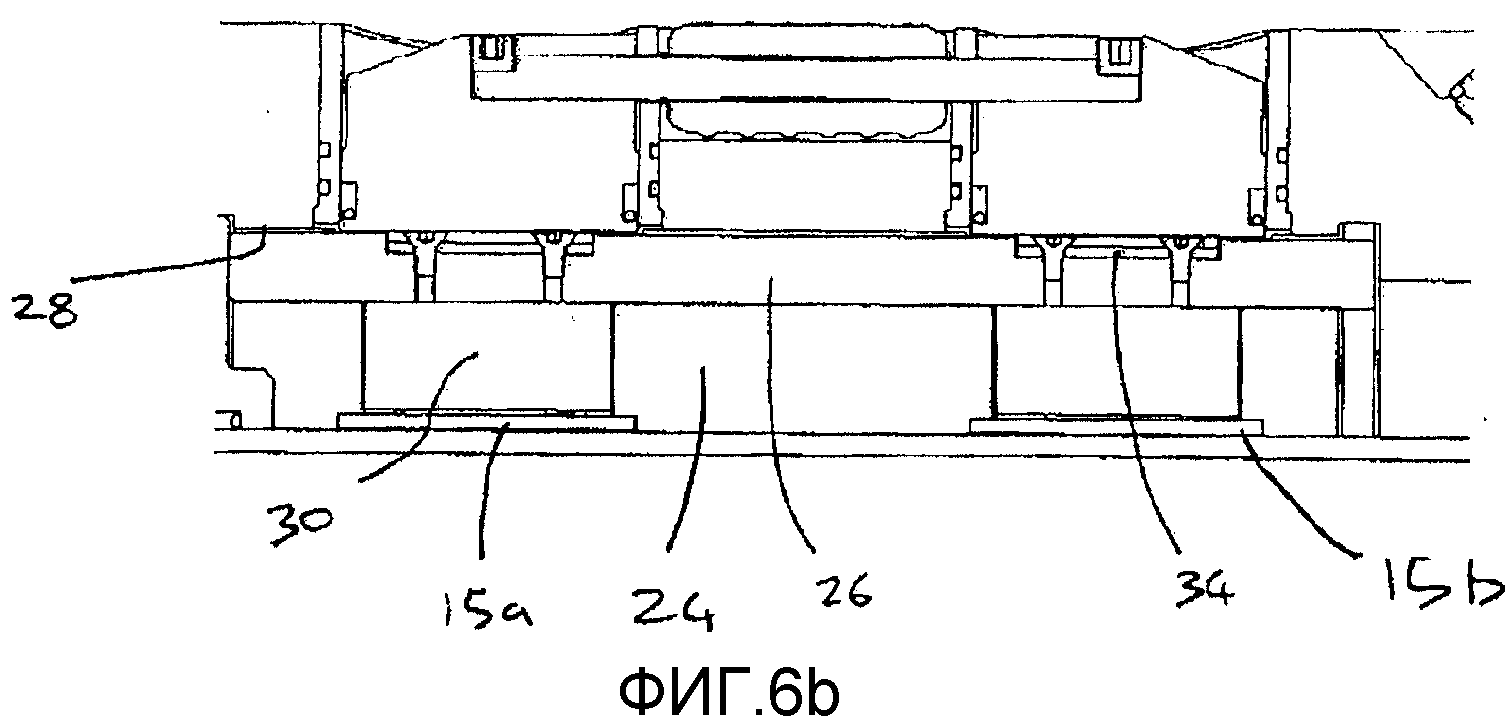

На фиг.6b показано сечение, соответствующее фиг.6 роликового узла в отведенном внутрь положении.

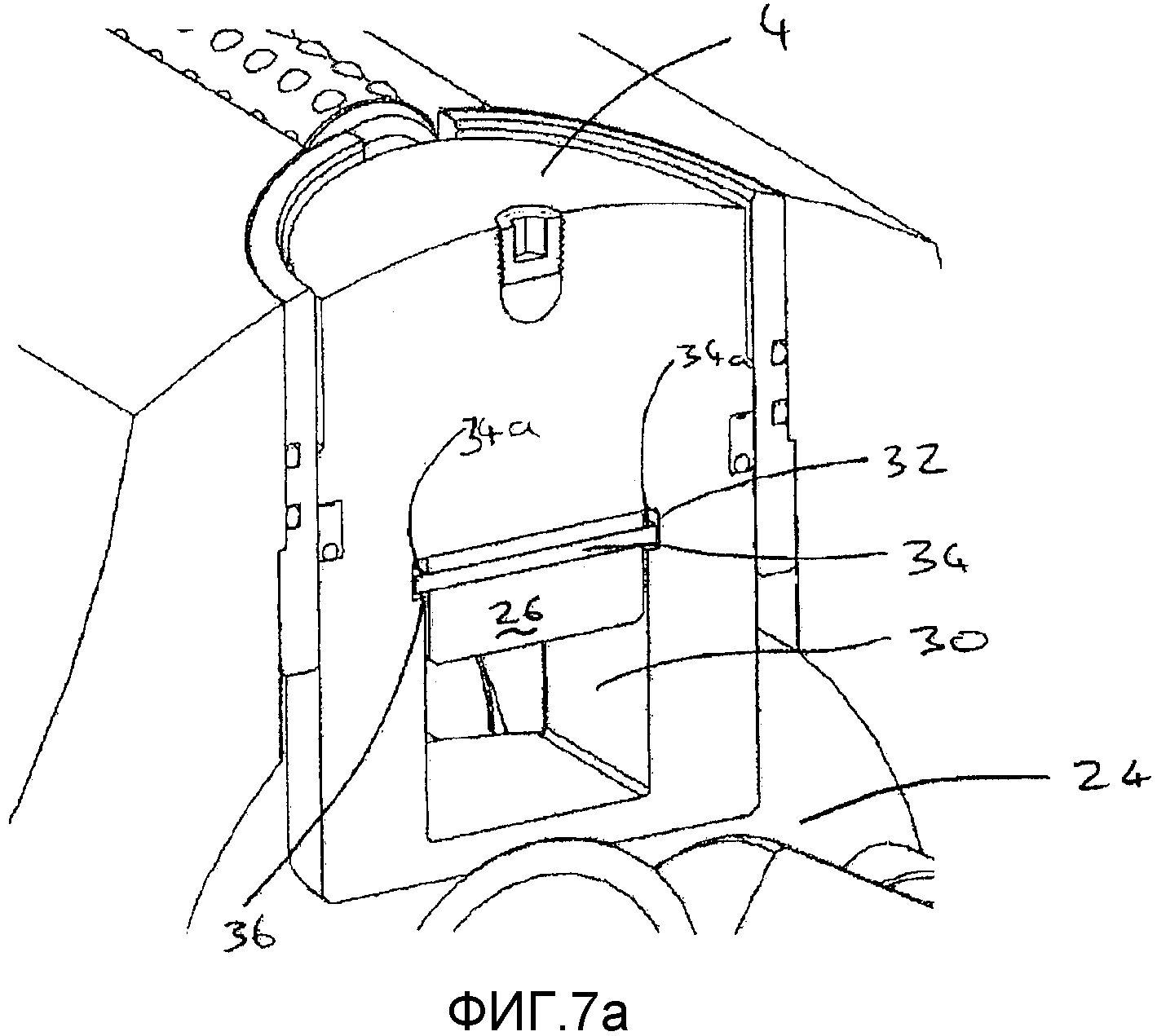

На фиг.7a показано сечение поршня в отведенном внутрь положении с фиксирующим элементом и срезающейся пластиной в несрезанном состоянии.

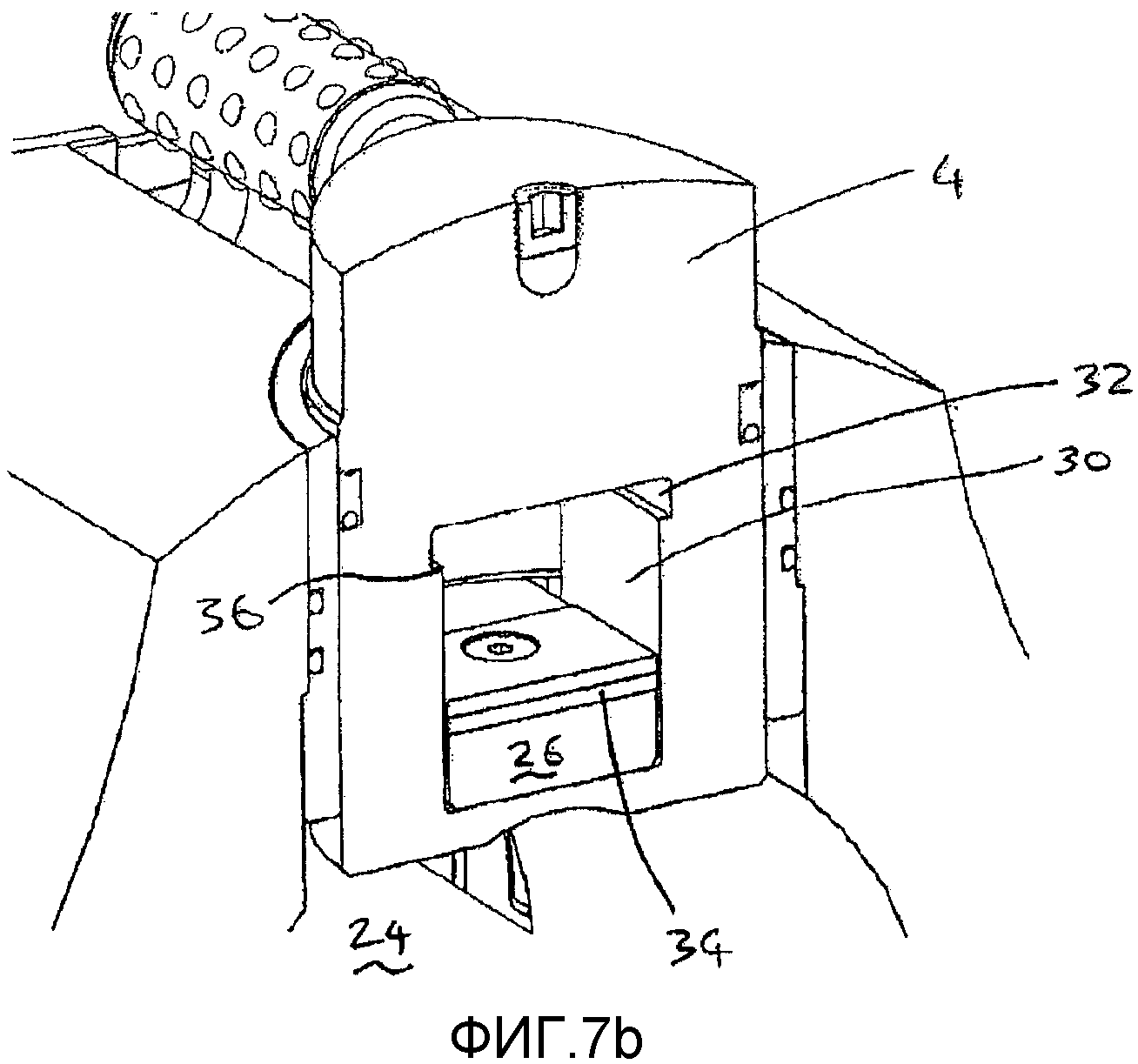

На фиг.7b показан вид, соответствующий фиг.7 со срезающейся пластиной в срезанном состоянии и поршнем, выдвинутым наружу в активированном положении.

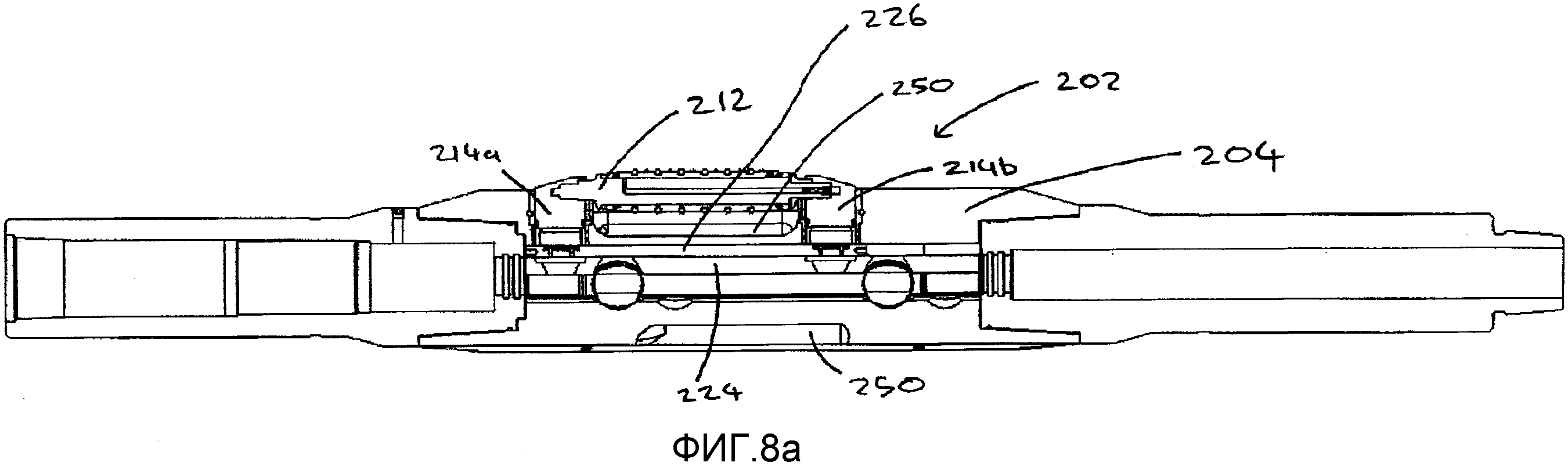

На фиг.8a показано продольное сечение скважинного устройства c выдвижными роликовыми опорами второго варианта осуществления настоящего изобретения с поршнями, выдвинутыми наружу в активированном положении.

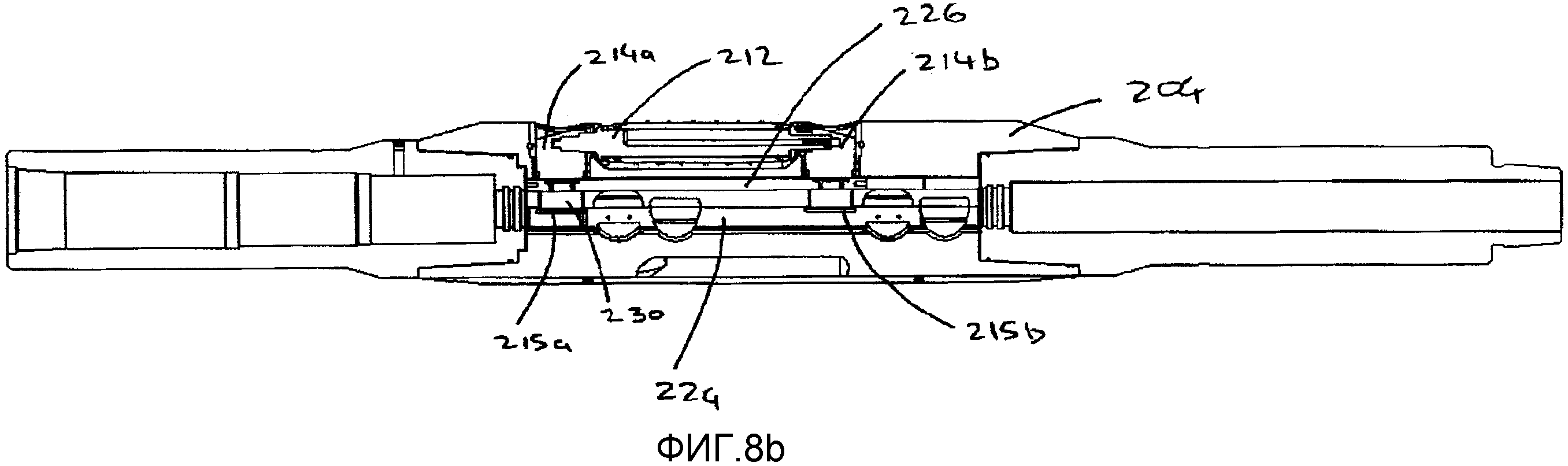

На фиг.8b показано продольное сечение скважинного устройства c выдвижными роликовыми опорами фиг.8 с поршнями в убранном внутрь положении.

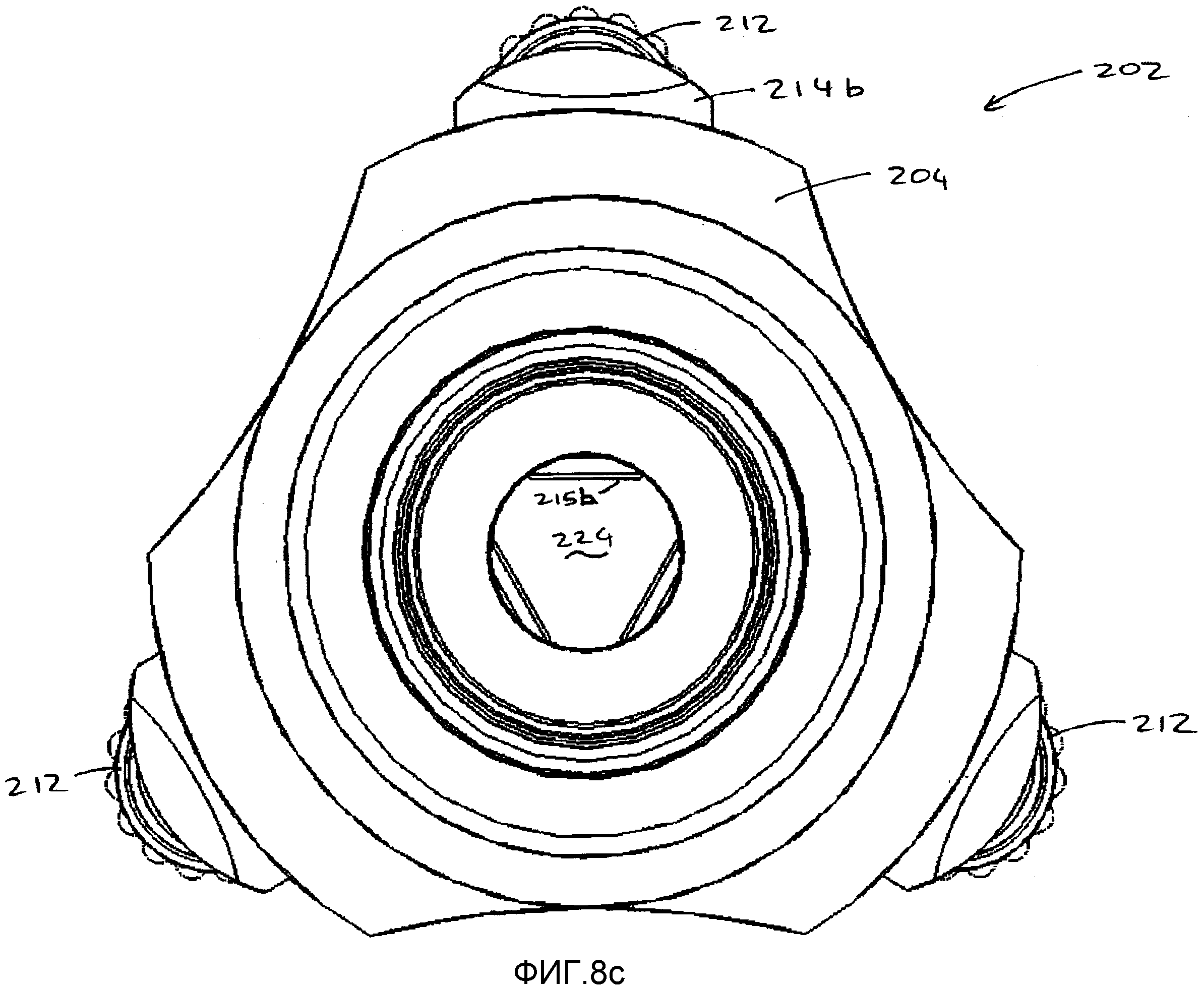

На фиг.8c показан вид с торца устройства фиг.8a.

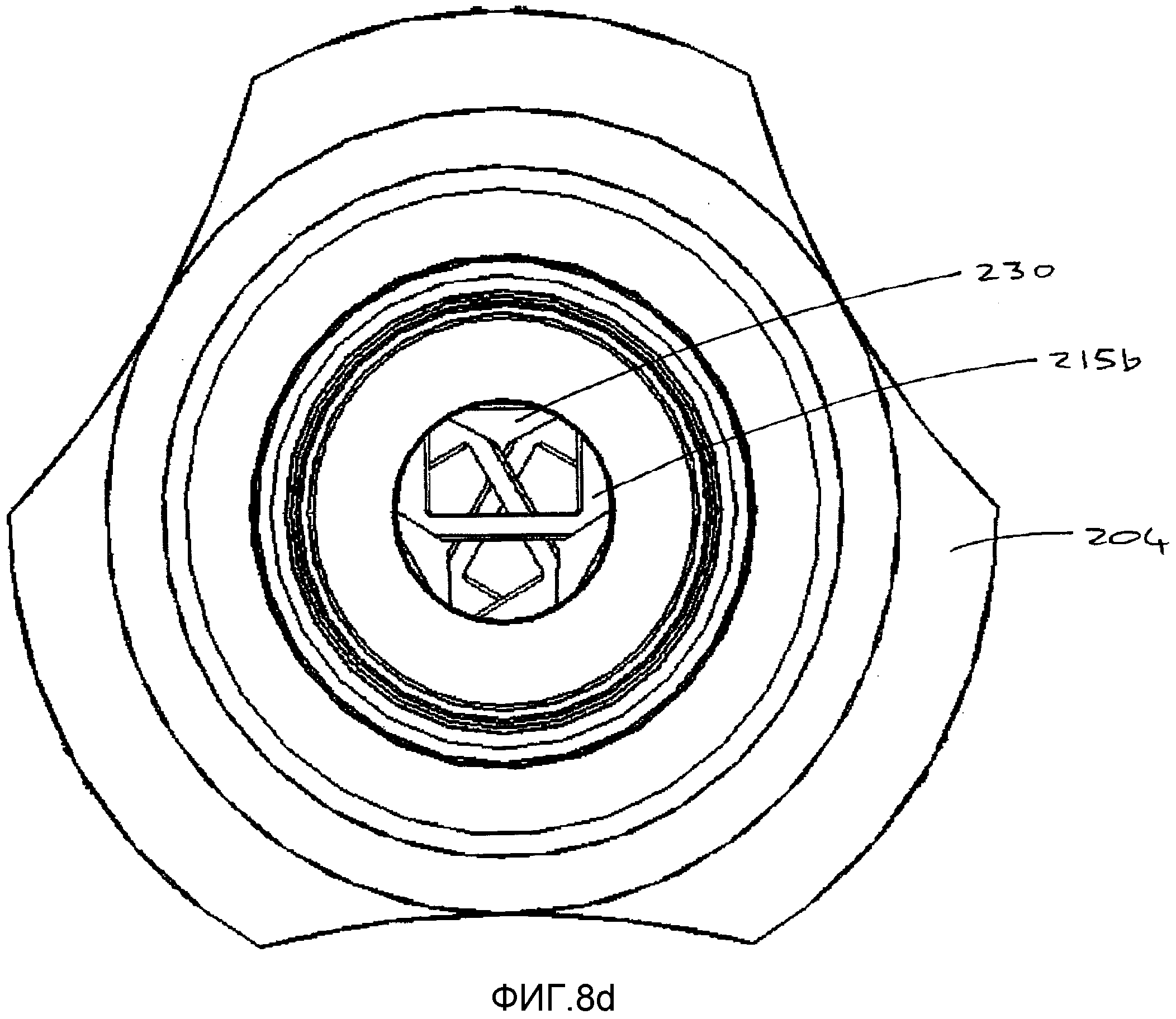

На фиг.8d показан вид с торца устройства фиг.8b.

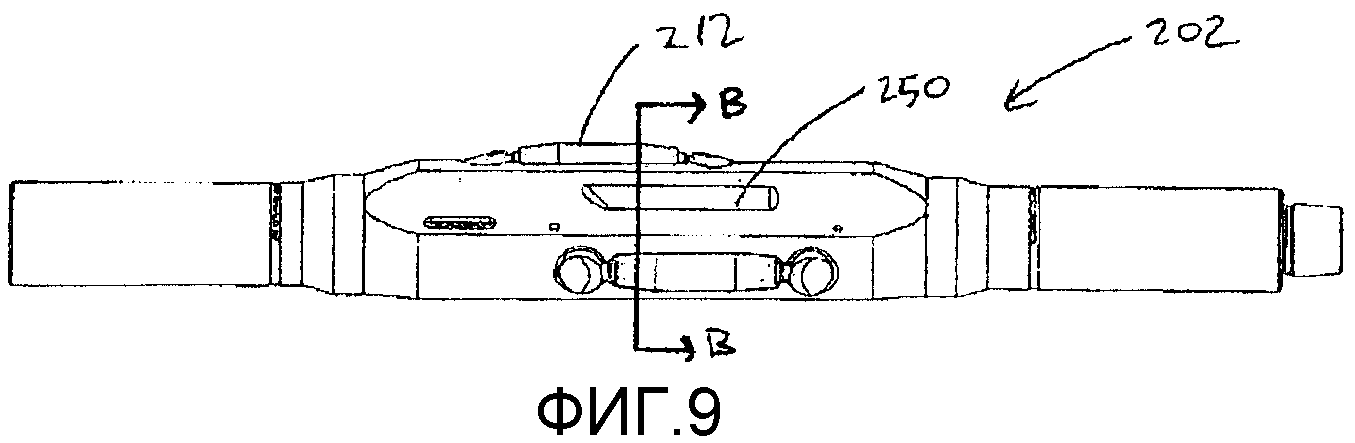

На фиг.9 показан вид сбоку скважинного устройства c выдвижными роликовыми опорами второго варианта осуществления настоящего изобретения.

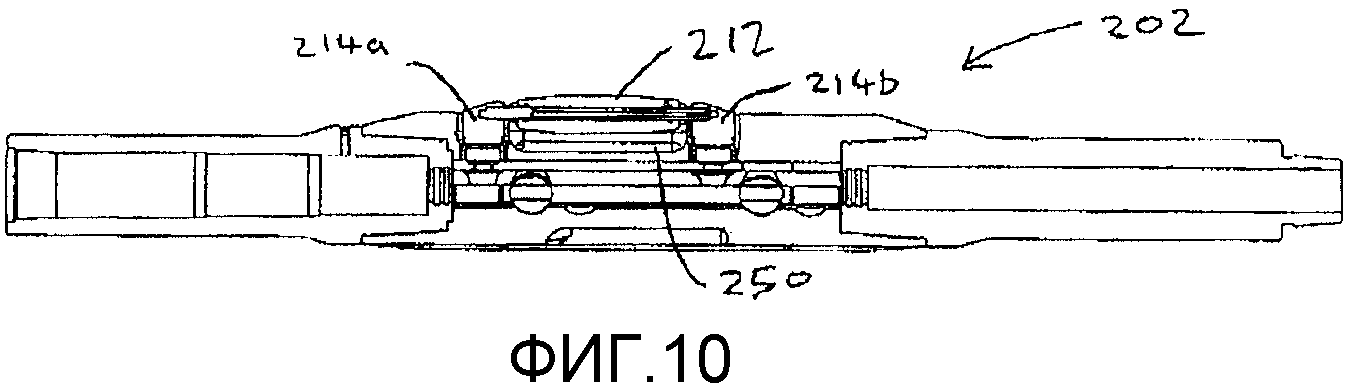

На фиг.10 показано сечение, соответствующее фиг.9.

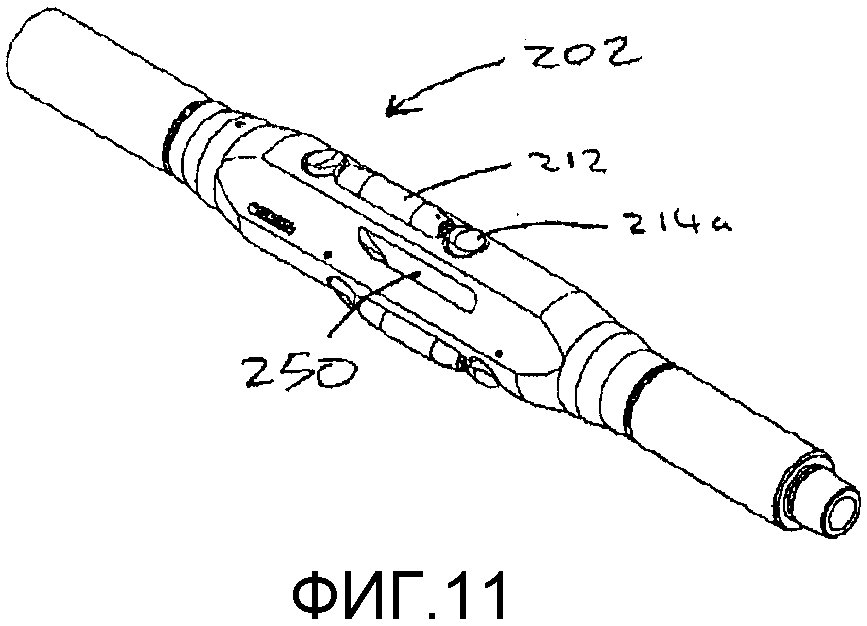

На фиг.11 показан изометрический вид, соответствующий фиг.9.

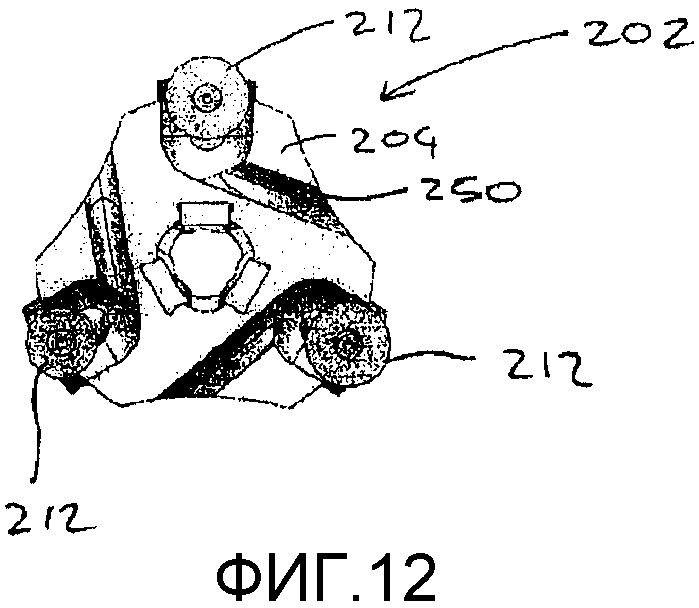

На фиг.12 показано сечение по линии B-B фиг.9.

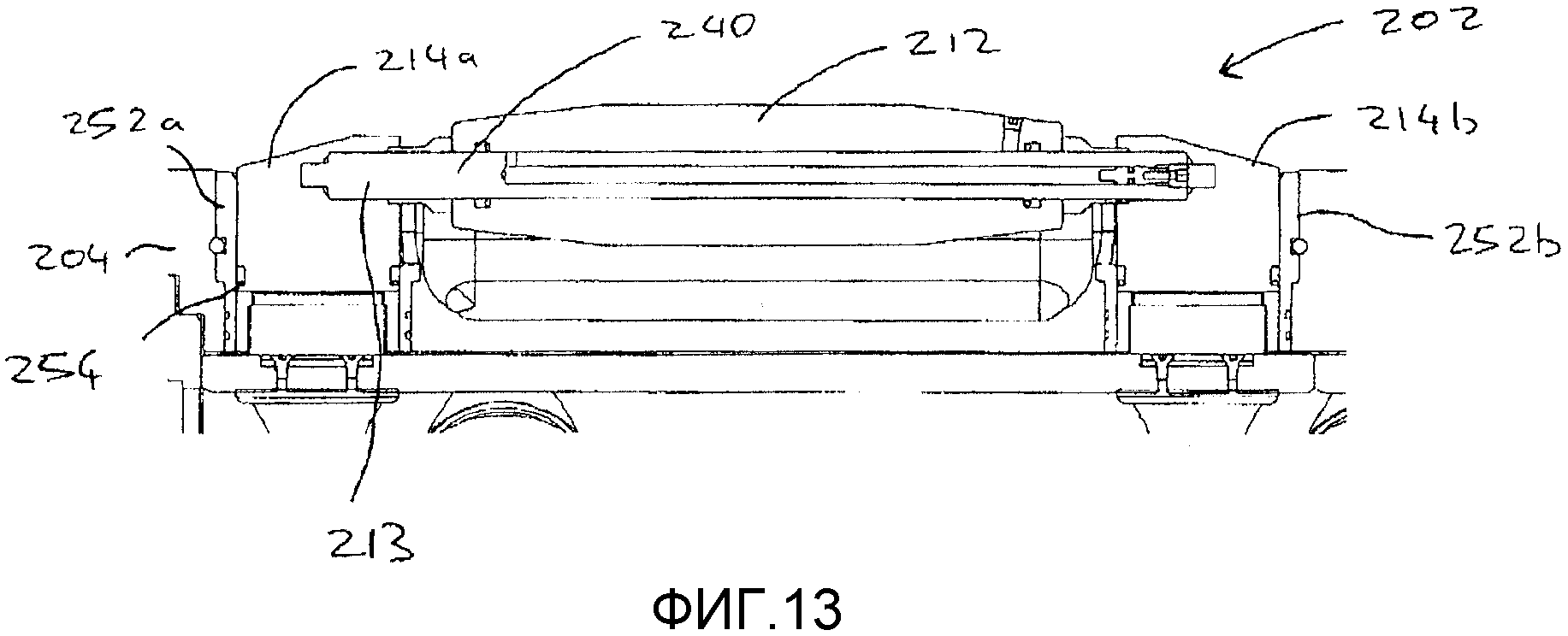

На фиг.13 показан вид крупным планом продольного сечения ролика и прохода фиг.9.

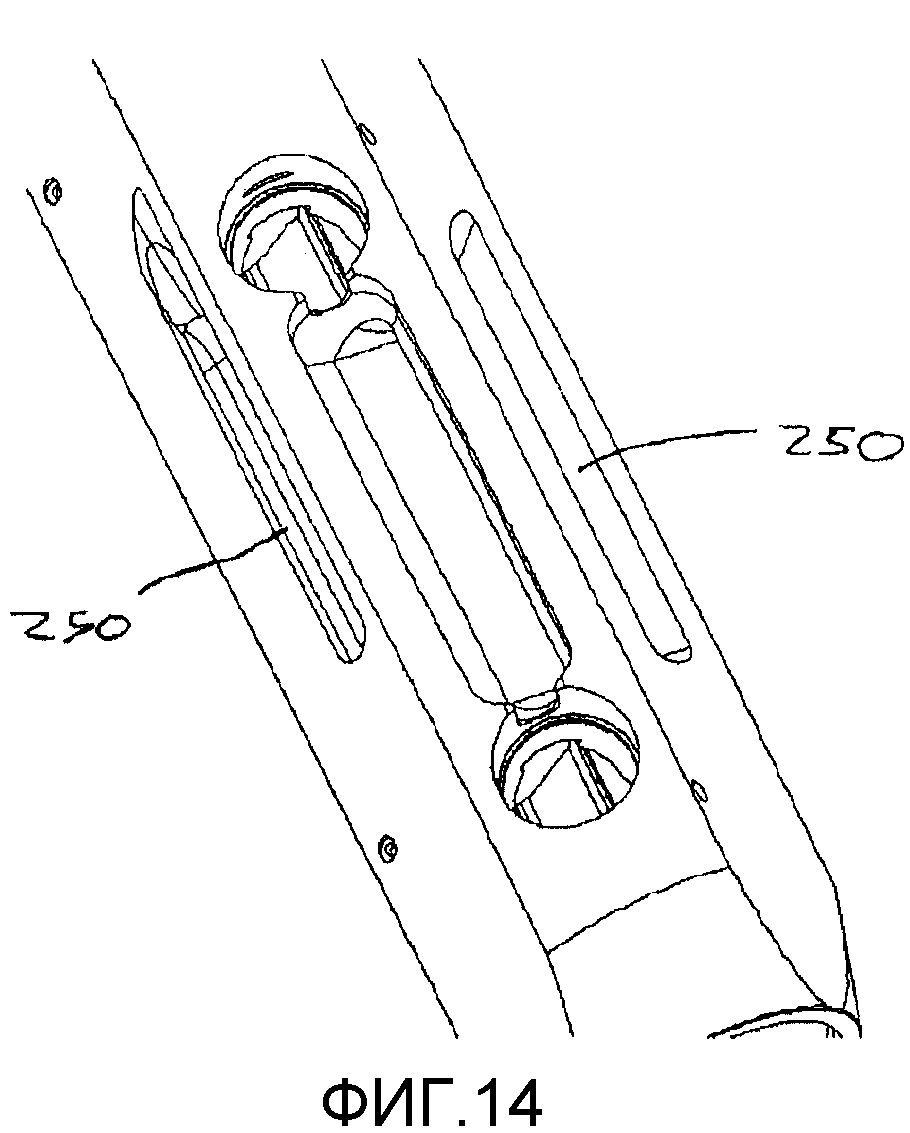

На фиг.14 показан изометрический вид участка устройства фиг.9 с поршнями и роликом, удаленными из корпуса.

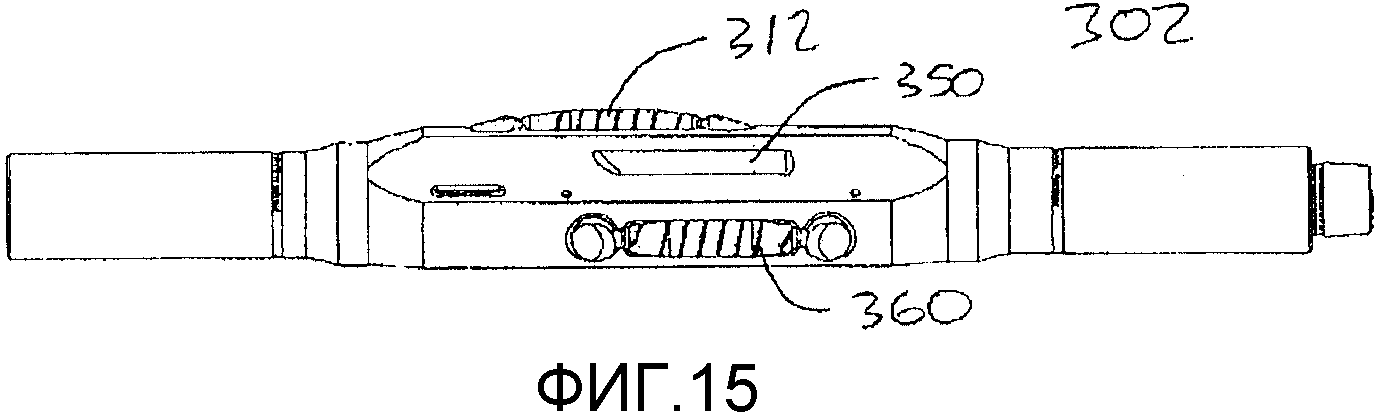

На фиг.15 показан вид сбоку скважинного устройства c выдвижными роликовыми опорами третьего варианта осуществления настоящего изобретения.

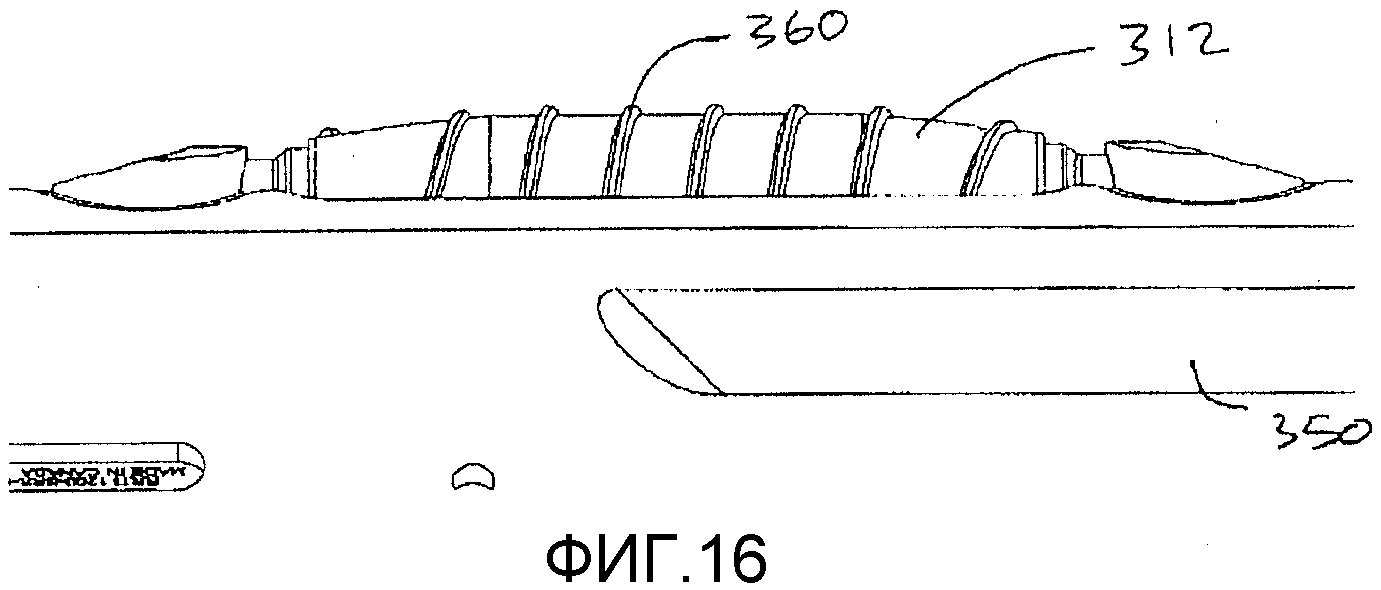

На фиг.16 показан вид крупным планом сбоку поршней и ролика фиг.15.

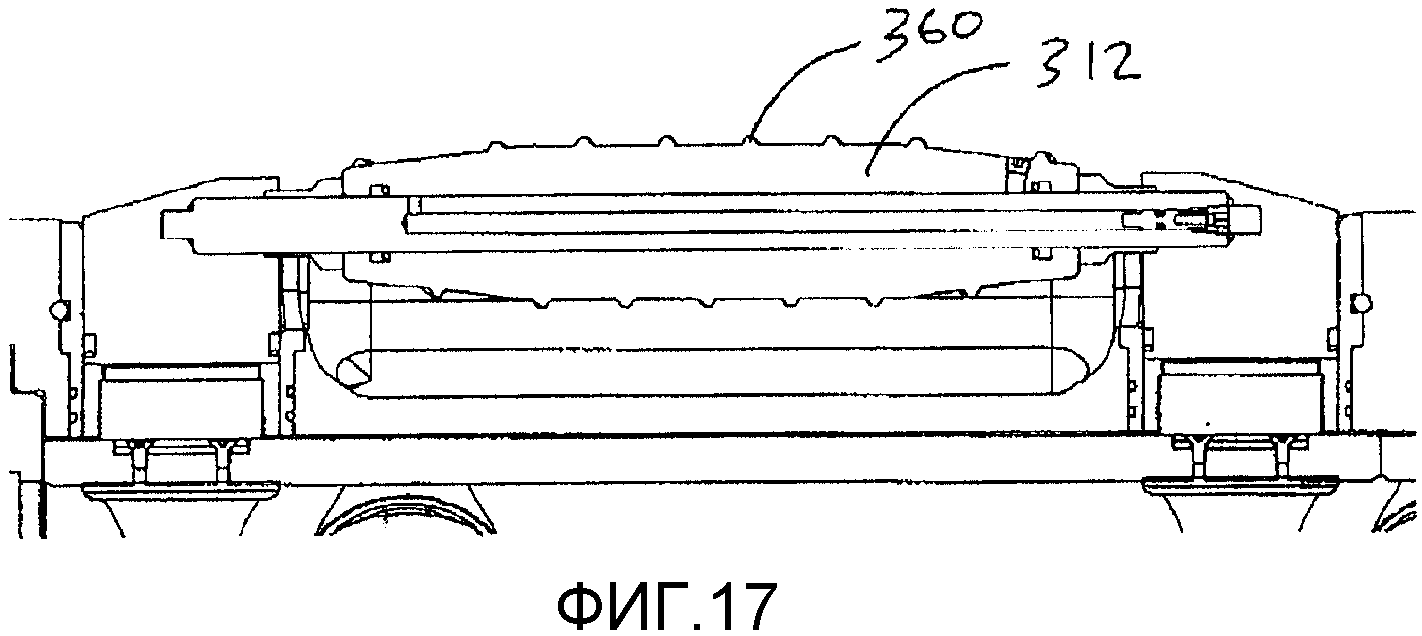

На фиг.17 показано продольное сечение фиг.16.

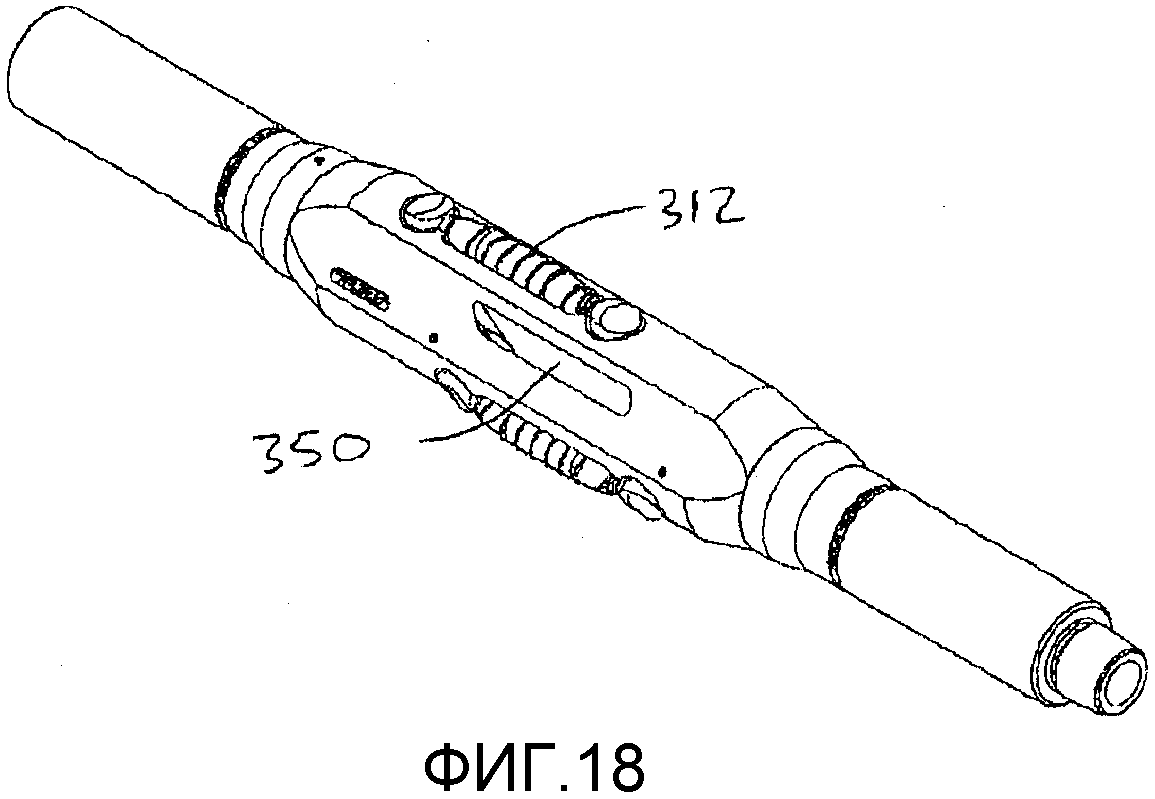

На фиг.18 показан изометрический вид, соответствующий фиг.15.

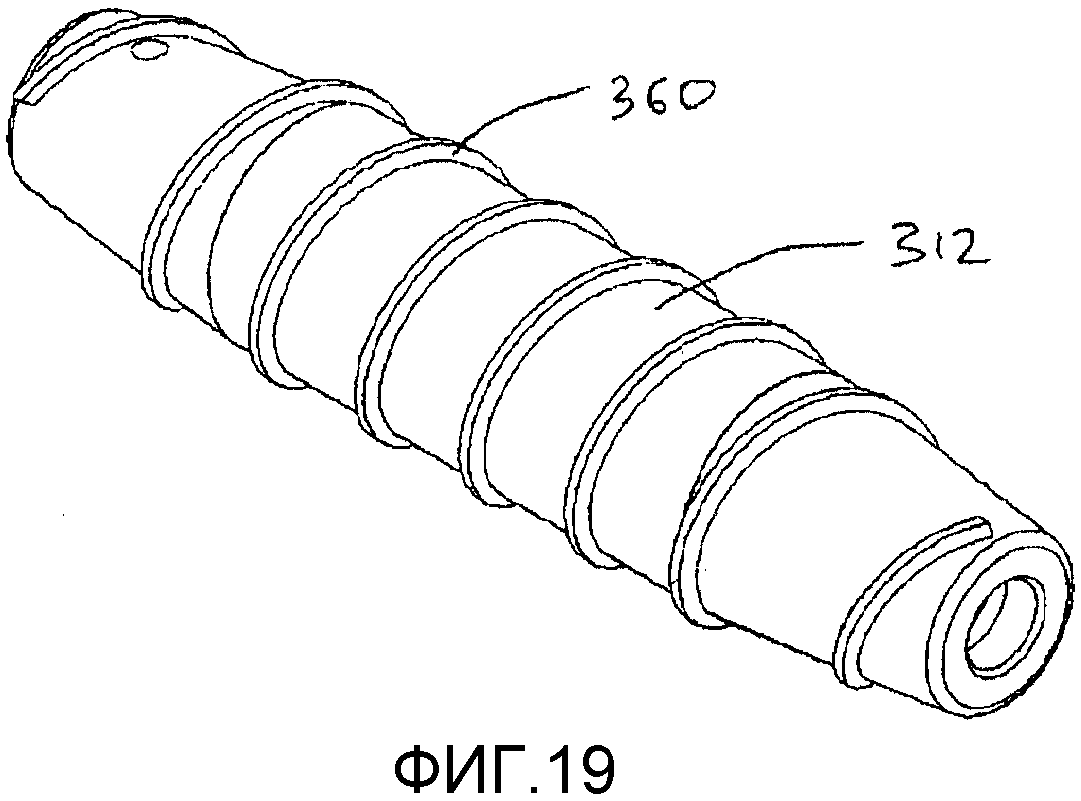

На фиг.19 показан изометрический вид ролика с резьбой варианта осуществления фиг.15.

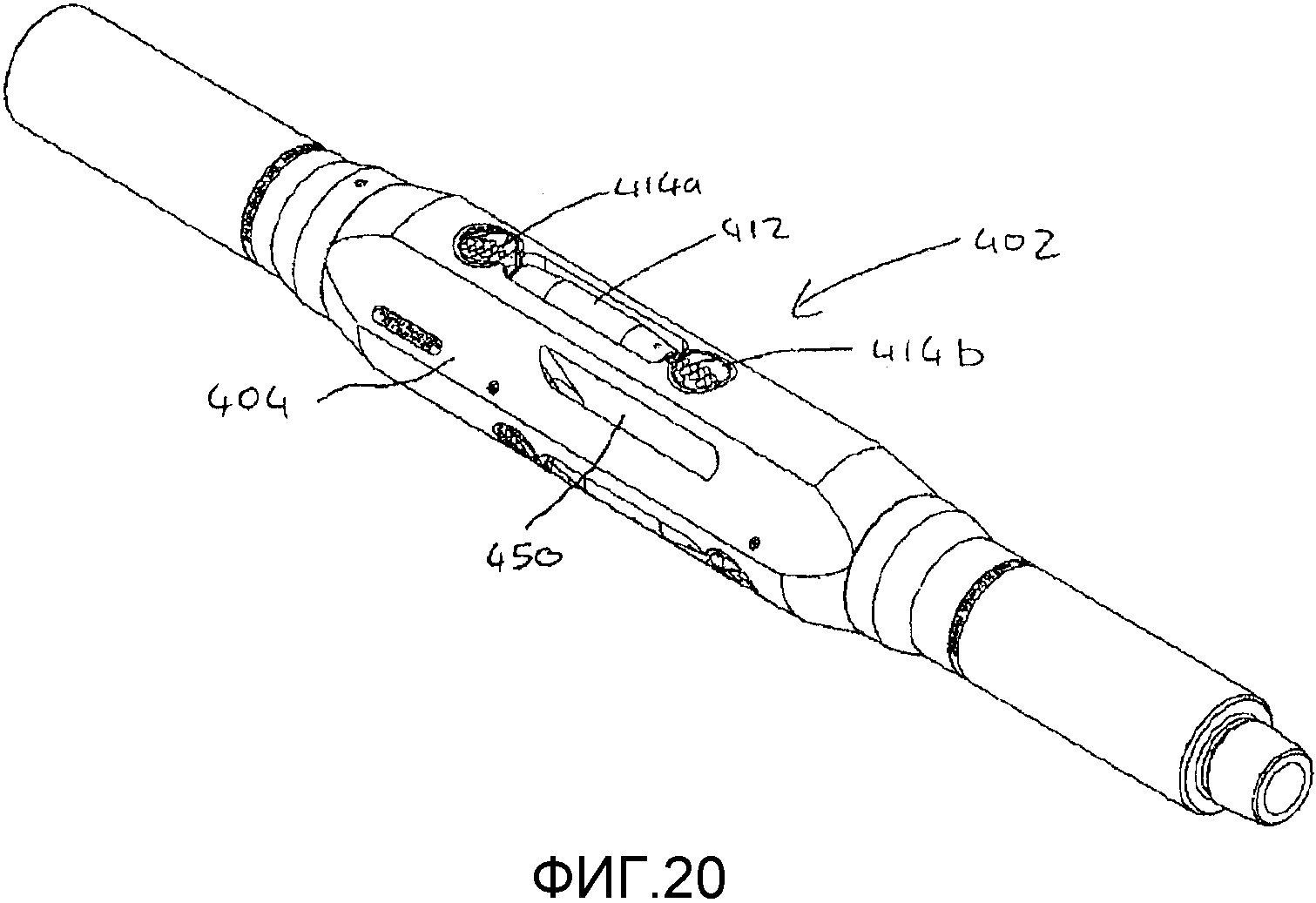

На фиг.20 показан изометрический вид скважинного устройства с выдвижными роликовыми опорами четвертого варианта осуществления настоящего изобретения.

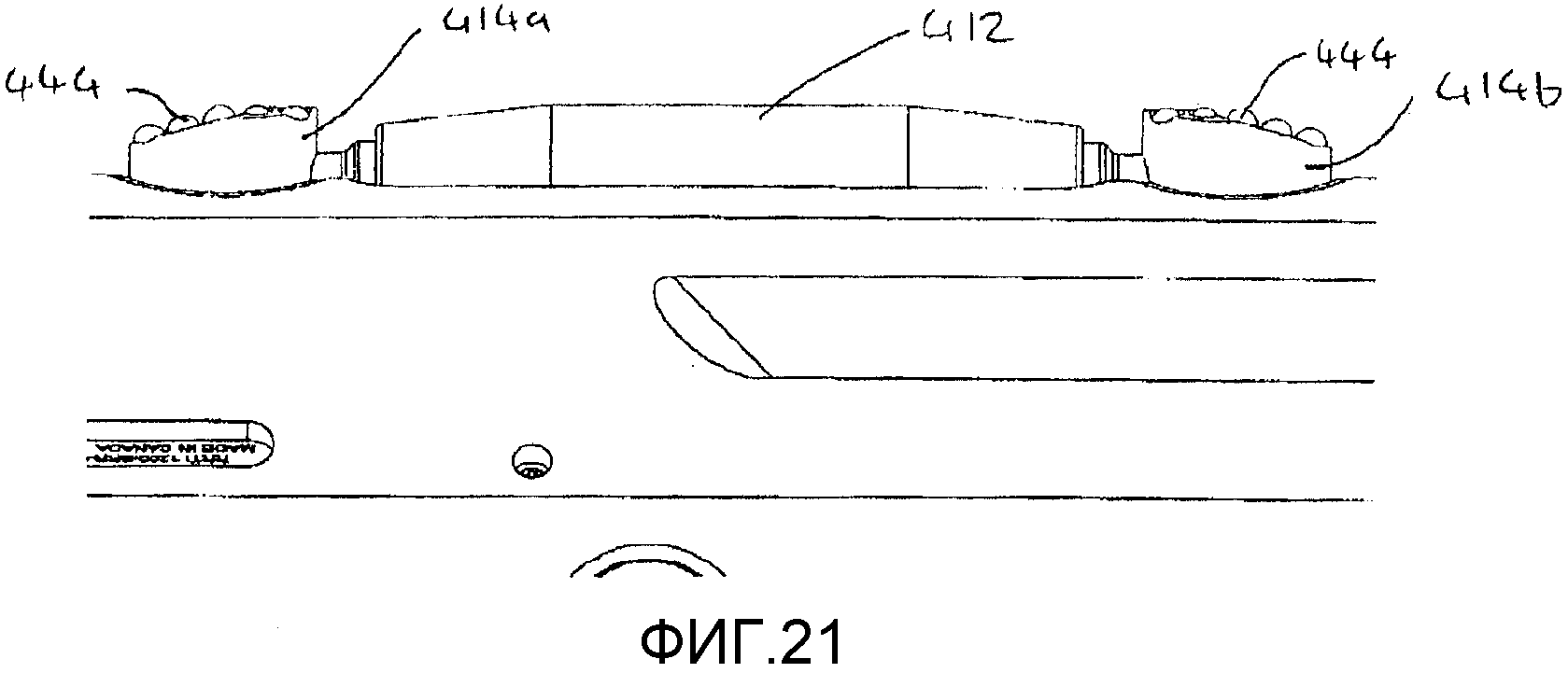

На фиг.21 показан вид крупным планом сбоку ролика и поршней, на которых установлены режущие элементы, соответствующих фиг.20.

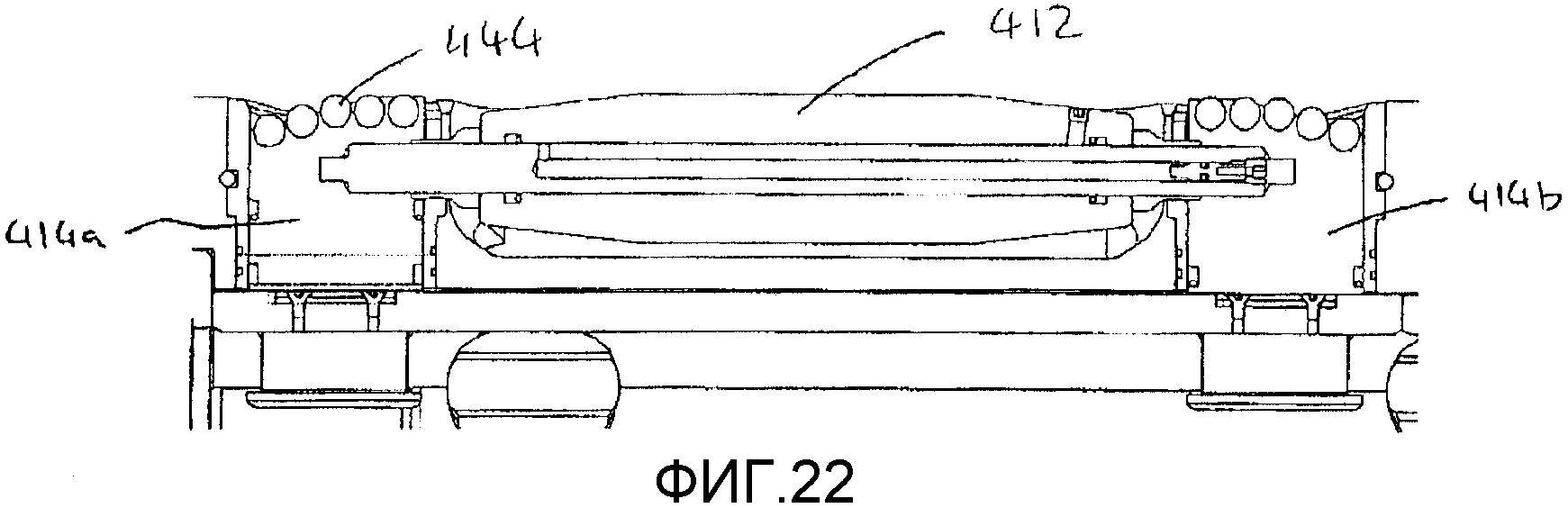

На фиг.22 показано продольное сечение поршней и ролика фиг.20 и 21 в отведенном внутрь положении.

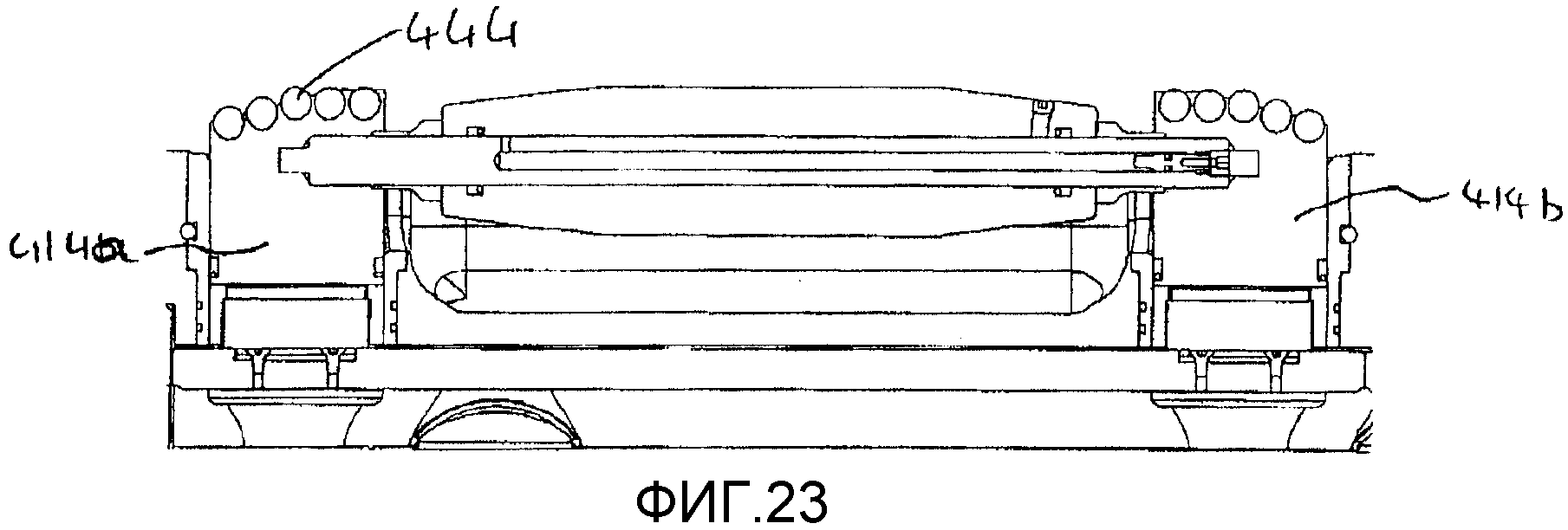

На фиг.23 показано сечение, соответствующее фиг.22, с поршнями и роликом, выдвинутыми наружу в активированном положении.

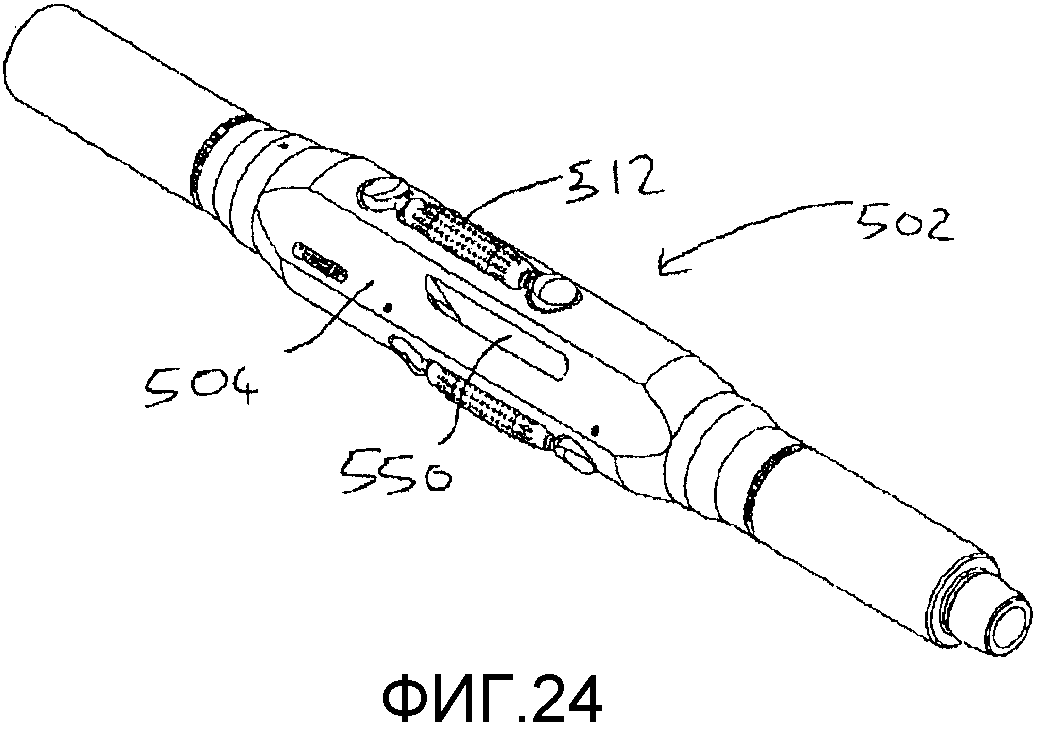

На фиг.24 показан изометрический вид скважинного устройства c выдвижными роликовыми опорами пятого варианта осуществления настоящего изобретения.

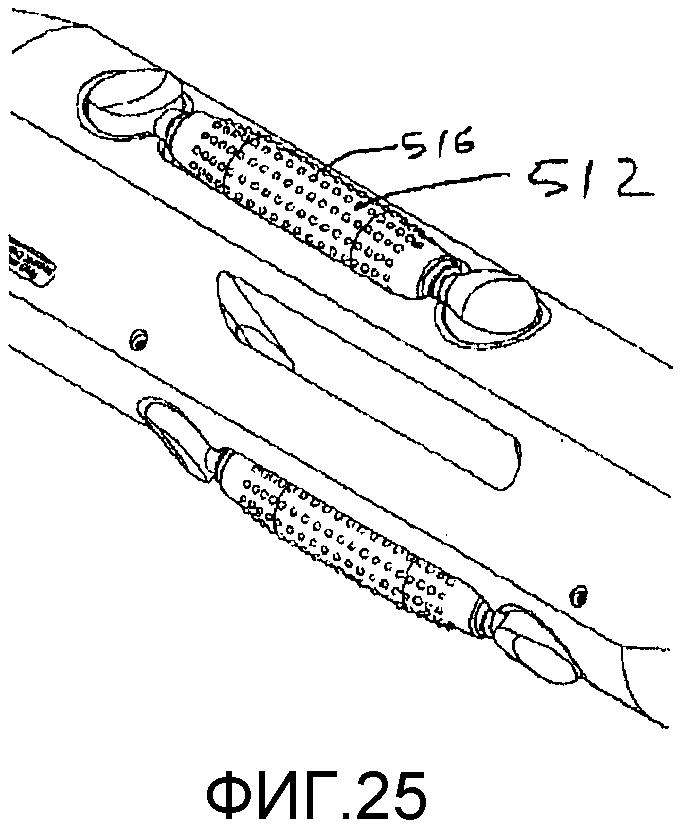

На фиг.25 показан вид крупным планом роликов и проходов фиг.24.

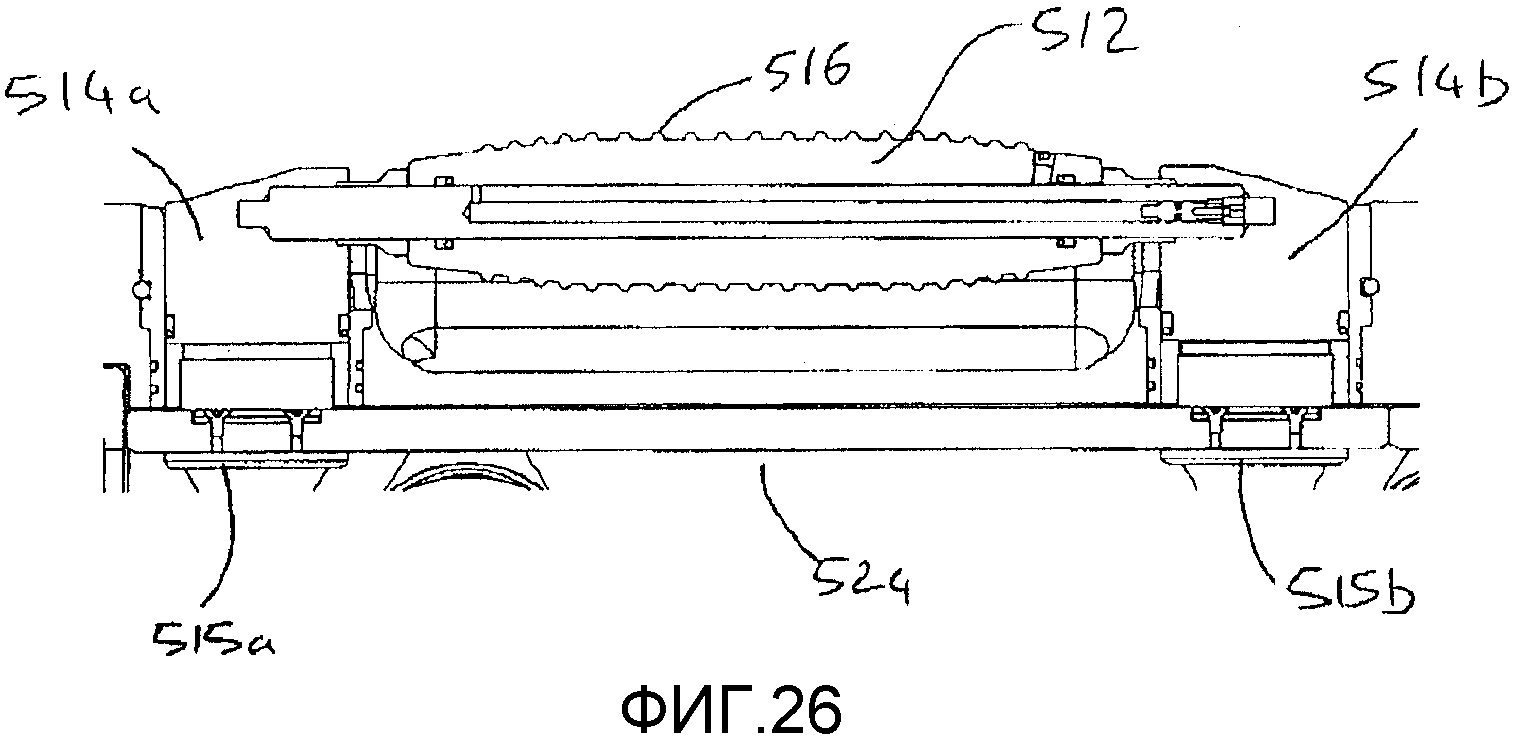

На фиг.26 показан вид в увеличенном масштабе продольного сечения поршней и ролика фиг.24 и 25 выдвинутых наружу в активированном положении.

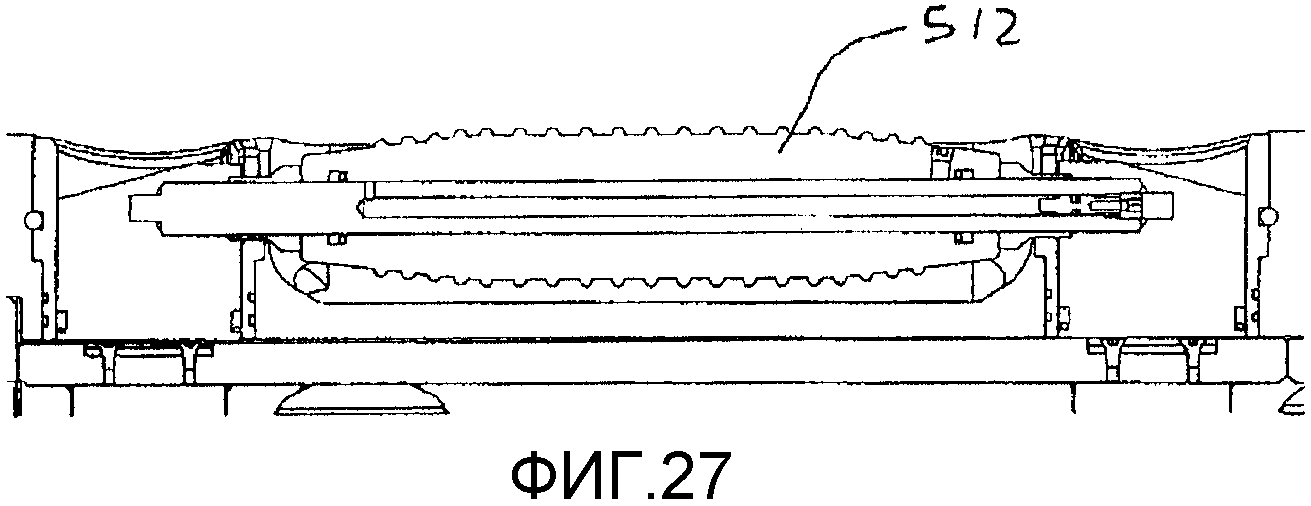

На фиг.27 показан вид, соответствующий фиг.26, с поршнями и роликом в отведенном внутрь положении.

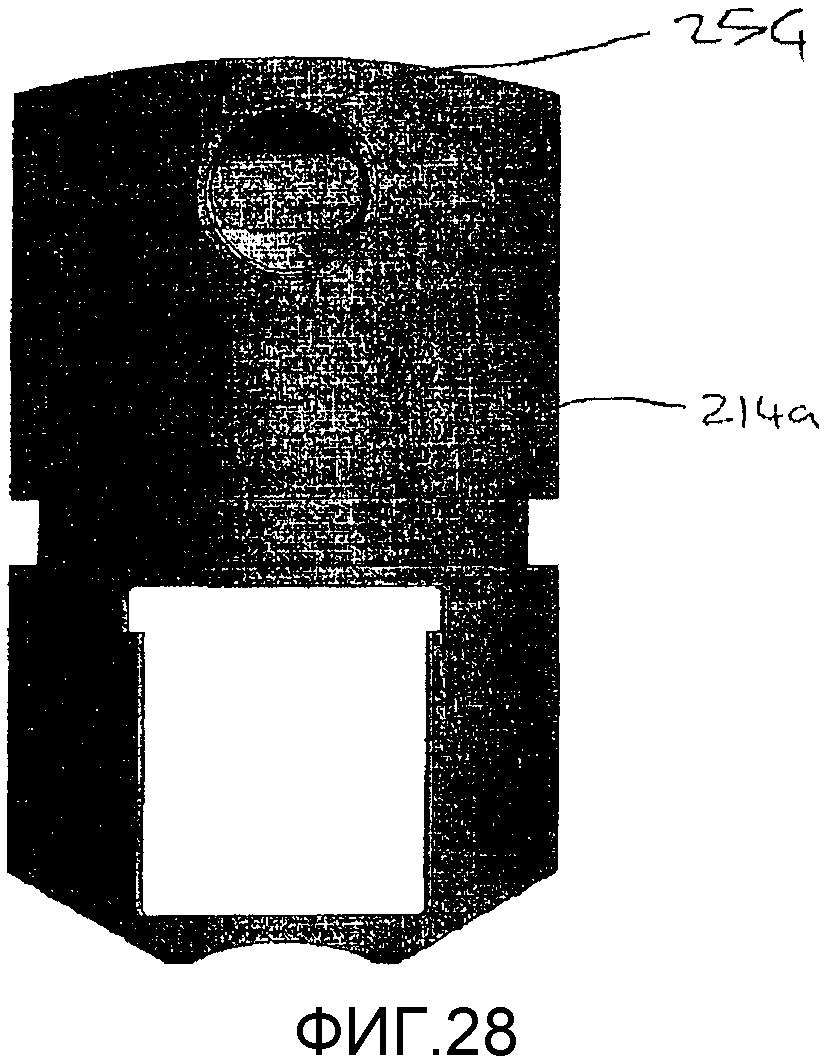

На фиг.28 показан вид сбоку поршня, имеющего покрытие из материала повышенной твердости.

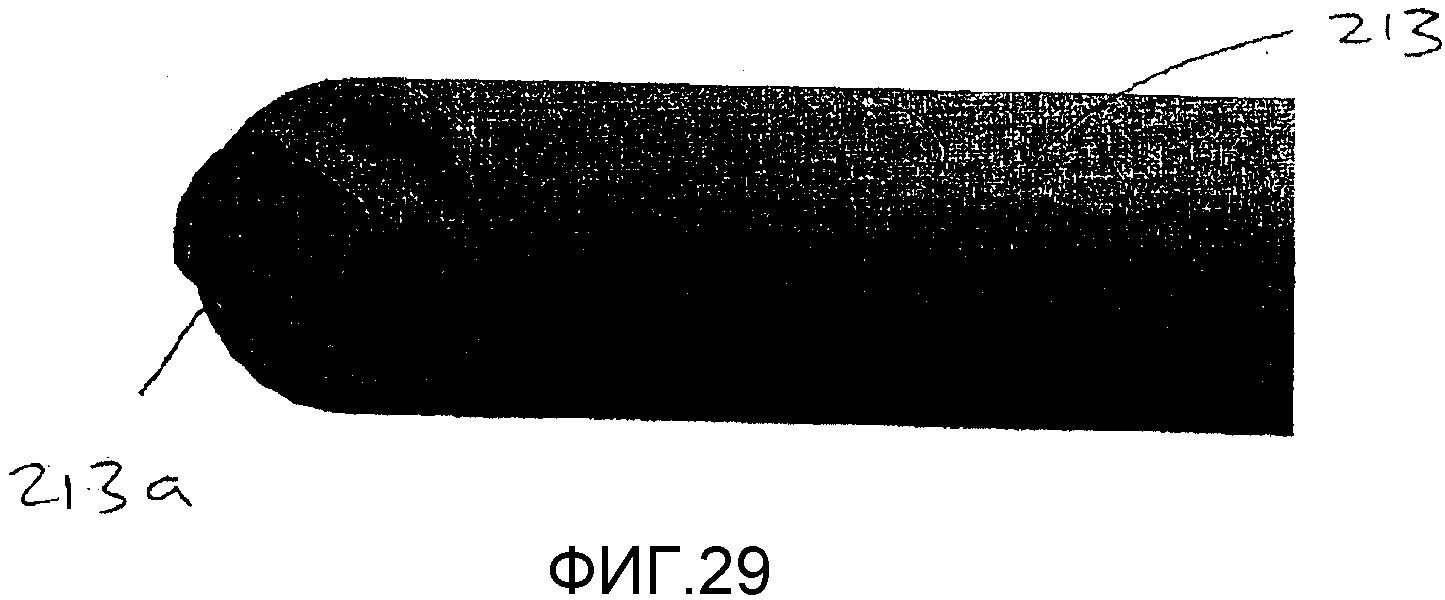

На фиг.29 показана в изометрии часть оси, имеющей покрытие из материала повышенной твердости.

Показанное на фиг. 1-4 скважинное устройство 2 с выдвижными роликовыми опорами содержит корпус 4, имеющий продольную ось X и установленный между верхним переводником 6 и нижним переводником 8. Устройство 2 выполнено с возможностью включения в состав бурильной колонны, содержащей буровое долото (не показано) для использования в бурении стволов скважин в нефтяной и газовой промышленности известных специалистам в данной области техники.

Показанное на фиг.3 и 4 скважинное устройство 2 с выдвижными роликовыми опорами содержит множество роликовых узлов 10, содержащих, по меньшей мере, один ролик 12, установленный с возможностью вращения между поршнями 14a и 14b. Альтернативно, ролик 12 можно устанавливать на один поршень большего размера, имеющий два вкладыша, между которыми установлен ролик. Поршни 14a, 14b выполнены с возможностью перемещения относительно корпуса 4 между положением, в котором они отведены внутрь (фиг.3) и активированном положением, в котором они выдвинуты наружу (фиг.4), при этом ролик 12 выполнен с возможностью контакта со стенкой ствола скважины. Затем, когда бурильная колонна выполняет разбуривание в процессе бурения для расширения ствола скважины, ролики могут быть выдвинуты для входа в контакт со стенкой ствола скважины для стабилизации бурильной колонны и ограничения крутящего момента и вибрации в бурильной колонне.

Ролик 12 содержит породоразрушающее средство, такое как множество вставок 16 повышенной твердости. Как показано на фиг.1 и 2, скважинное устройство 2 с выдвижными роликовыми опорами является, в общем, симметричным относительно оси вращения с тремя роликами 12, расположенными с интервалами в 120° вокруг корпуса.

Показанное на фиг. 5-7 скважинное устройство 2 с выдвижными роликовыми опорами, в общем, является пустотелым и содержит поршневую камеру 24. Текучей среде обеспечен свободный проход через устройство, и давление текучей среды можно регулировать с поверхности, когда устройство 2 установлено в бурильной колонне. Давление текучей среды в поршневой камере 24 можно поэтому увеличивать, создавая перепад давления между поршневой камерой 24 и пространством снаружи устройства. Когда достигают заданного перепада давления, давление текучей среды, действующее непосредственно на внутренние поверхности 15a и 15b первого и второго поршней 14a и 14b, соответственно, перемещает поршни 14a и 14b в активированное положение, в котором поршни выдвинуты наружу, как показано на фиг.2, 4, 5 и 6a, при этом ролик 12 вводится в действие снаружи. Поршни 14a и 14b перемещаются внутрь и наружу в радиальном направлении относительно продольной оси X (фиг.1).

Это обеспечивает проход поршней через центральную линию корпуса для увеличения хода поршней, обеспечивая вход роликов 12 в контакт со стенками ранее расширенного ствола скважины.

В результате действия давления текучей среды непосредственно на внутренние поверхности 15a и 15b первого и второго поршней 14a и 14b поршни имеют диапазон перемещения больше, чем раздвижные роликовые расширители известной техники. Это получается, поскольку продольно перемещающиеся кулачковые устройства (такие как в патенте США 4693328) не требуются для выдвижения роликов наружу с фрикционным контактом. Для этого пространство, занимаемое данными компонентами в устройстве, не занято, и его можно использовать для размещения поршней с увеличенным ходом.

Каждый поршень 14 содержит отверстие 30, проходящее через корпус поршня, что лучше всего показано на фиг.5, 7a и 7b. Отверстие 30 имеет ось, перпендикулярную радиусу корпуса 4 (в направлении, вдоль которого поршни перемещаются) когда поршень установлен в корпусе 4.

Фиксирующий элемент 26 съемно установлен в корпусе и выступает в соответствующее отверстие 30 как при отведенном внутрь положении поршня, так и при его активированном положении, в котором он выдвинут наружу. Таким образом, фиксирующий элемент 26 предотвращает удаление соответствующего поршня 14 из корпуса и противодействует вращению поршня 14 относительно корпуса. Ось фиксирующего элемента 26 параллельна продольной оси корпуса при установке в корпус. Также, как показано на фиг.5 и 6, фиксирующий элемент 26 выступает в множество отверстий 30 для удержания множества поршней 14 в корпусе.

Использование фиксирующего элемента 26 вместо штифта для удержания поршня 14 в корпусе 4 значительно увеличивает прочность узла. Это помогает предотвращать удаление поршня 14 из корпуса 4 и предотвращает вращение поршня 14.

Показанный на фиг. 5-7 фиксирующий элемент может представлять собой брусок 26 со шпонками, съемно установленный в шпоночный паз 28, выполненный в корпусе 4. Каждый поршень 14 содержит отверстие 30, в которое брусок 26 со шпонками выступает как при отведенном поршне 14b, так и при выдвинутом наружу поршне.

Показанное на фиг.7a и 7b каждое отверстие 30 содержит паз 32, расположенный смежно с отверстием. Срезающаяся пластина 34 соединена с бруском 26 со шпонками болтами или т.п. Срезающаяся пластина 34 содержит концевые участки или выступы 34a, расположенные на кромке паза 32 и соединяющиеся с участком 36 уступа, образованного между пазом 32 и отверстием 30. При отведенном внутрь поршне в положении, показанном на фиг.7a, срезающаяся пластина 34 на уступе 36 предотвращает перемещение поршня 4 вверх в положение, в котором поршень выдвинут наружу. Вместе с тем, когда давление в поршневой камере 24 достигает некоторого порога, перепад давления внутри устройства в поршневой камере 24 и снаружи устройства преодолевает прочность выступа 34a, который отрывается от срезающейся пластины 34. Это обеспечивает перемещение поршня 14 в активированное положение, в котором выдвинут наружу, как показано на фиг.7b. Все данные части легко заменяются, что облегчает техобслуживание и повторное использование устройства 2.

Альтернативно, пластина 34 может устанавливаться на брусок 26 со шпонками с помощью, по меньшей мере, одного срезающегося штифта (не показано). Срезающийся штифт может быть выполнен с возможностью разрушения под действием увеличения давления текучей среды в корпусе для обеспечения перемещения поршня 14 в активированное выдвинутое наружу положение.

Ролик 12 установлен на оси 13. Когда давление в поршневой камере 24 сбрасывается, ролики 12 толкает внутрь реакция пласта, через который перемещается бурильная колонна. Данное обеспечивает простой отвод роликов 12.

Скважинное устройство с выдвижными роликовыми опорами второго варианта осуществления изобретения показано на фиг. 8-14, части, общие с вариантом осуществления, показанным на фиг. 1-7, обозначены номерами позиций, увеличенными на 200.

Скважинное устройство 202 с роликовыми опорами содержит три ролика 212, установленные с возможностью вращения между соответствующими поршнями 214a и 214b. Каждый поршень 214a, 214b установлен на расстоянии от других поршней вдоль продольной оси корпуса. Это создает преимущество увеличения хода поршня. Поскольку все поршни разнесены вдоль корпуса, внутренние концы поршней не должны иметь контакта друг с другом, когда отведены в корпус. Это лучше всего показано на фиг.8d. Поршни можно, поэтому, выполнять более длинными.

Поршни 214a, 214b выдвигаются увеличением давления текучей среды в поршневой камере 224, действующего на внутренние поверхности 215a и 215b поршней. Поршни удерживаются в корпусе фиксирующим элементом 226, выступающим в поршневое дроссельное отверстие 230. На фиг.8a показано, что поршни 214a, 214b и ролики 212 отводятся так, что только половина или меньше полного диаметра ролика 212 выступает из корпуса 204. Ролики 12 на фиг.2 и 4 больше выступают наружу. Данное помогает предотвращать заклинивание отходами, попадающими под ролики 212, и обеспечивает более жесткие допуски для гнезд, в которые ролики встают. Данное содействует стабилизации ролика 212 в корпусе 214.

Также, поскольку ролики 212 выступают наружу только на половину диаметра, если ролики встречают препятствия или получают удары от больших глыб породы, они должны вталкиваться обратно в корпус 204 с противодействием давлению текучей среды в поршневой камере 224. Величину выхода роликов 212 наружу из корпуса 204 можно изменять простым изменением ширины фиксирующего элемента 226.

Каждый ролик 212 содержит соответствующий проход 250, который, как показано на фиг.19, проходит к месту в корпусе под роликом 212 и выходит из корпуса на месте, удаленном от низа поршня 214a, 214b. Проходы 250 обеспечивают использование более жестких допусков между диаметрами поршня 214 и гнезда в корпусе, в которое поршень встает, поскольку отходы могут перемещаться из-под поршня вдоль прохода 250, а не обратно вдоль поршня. Это обеспечивает перемещение накапливающихся отходов под роликами вдоль прохода и их выход из корпуса. Также, поскольку проходы 250 ослабляют корпус 204, ролики 212 и проходы 250 выполнены в местах, разнесенных вдоль оси корпуса для предотвращения концентрации слабых мест, как лучше всего показано на фиг.16 и 18.

Как показано на фиг.20, поршни 214a и 214b установлены для скольжения во вкладыши 252a, 252b, запрессованные в корпус 204. Вкладыши 252a и 252b повышенной твердости выполнены из материала повышенной твердости, такого как карбид вольфрама или закаленная сталь, такая как D2. Уплотнения 254 предотвращают проход бурового раствора из корпуса через поршни 214a и 214b.

Показанные на фиг.35 и 36 поршень 214a и ось 213 могут также содержать покрытие из материала повышенной твердости, такое как карбид вольфрама. Только кольцевой участок (не показано) поршня может быть снабжен покрытием. В данном варианте уплотнения 254 не требуются по причине жесткого допуска между двумя скользящими поверхностями из карбида вольфрама.

Альтернативно, поршни и оси могут быть поверхностно упрочненными с помощью азотирования, или науглероживания, или их комбинации. Вкладыш 254 высокой твердости устанавливают на поршне 214a для приема конца 213a оси 213. Вкладыш 254 может быть выполнен из материала повышенной твердости, такого как карбид вольфрама или D2. С использованием данных материалов повышенной твердости срок службы устройства с роликовыми опорами можно продлевать.

Скважинное устройство с выдвижными роликовыми опорами третьего варианта осуществления изобретения показано на фиг. 15-19, части, общие с вариантом осуществления, показанным фиг. 1-8, обозначены номерами позиций, увеличенными на 300.

Скважинное устройство 302 с выдвижными роликовыми опорами содержит ролики 312 и проходы 350 общие с вариантом осуществления, показанным на фиг. 16-21. Вместе с тем, ролики 312 содержат винтовую резьбу 360. Резьба 360 выполнена в направлении против часовой стрелки, так что если бурильная колонна вращается в направлении по часовой стрелке, ролики вращаются приблизительно в 5 раз быстрее, чем основная бурильная колонна. Резьба поэтому выполнена с возможностью врезаться в пласт и толкать бурильную колонну вниз, помогая продвижению бурильной колонны. Следовательно, данный вариант осуществления используют как в качестве стабилизирующего устройства для уменьшения вибрации и крутящего момента в бурильной колонне, так и для помощи в толкании бурильной колонны вниз.

Скважинное устройство с выдвижными роликовыми опорами четвертого варианта осуществления изобретения показано на фиг. 20-23, части общие с вариантом осуществления, показанным фиг. 1-8 обозначены номерами позиций, увеличенными на 400.

Скважинное устройство 402 с выдвижными роликовыми опорами содержит ролики 412, расположенные между поршнями 414a и 414b. В корпусе 404 выполнены проходы 450. Режущий элемент 444 расположен на конце каждого поршня 414. Режущие элементы 444 могу быть выполнены из поликристаллического алмаза или могут содержать вставки из карбида вольфрама. Следовательно, данный вариант осуществления можно использовать как комбинированное стабилизирующее устройство и раздвижной буровой расширитель.

Скважинное устройство с выдвижными роликовыми опорами пятого варианта осуществления изобретения показано на фиг. 24-27, части, общие с вариантом осуществления, показанным на фиг. 1-8, обозначены номерами позиций, увеличенными на 500.

Данный вариант осуществления является комбинацией роликов, имеющих породоразрушающее средство, и проходов, выполненных под роликами для предотвращения накопления отходов под роликами. Скважинное устройство 502 с выдвижными роликовыми опорами содержит ролики 512, на которых расположено породоразрушающее средство. Породоразрушающее средство может, например, содержать множество вставок повышенной твердости или сферических головок 516. Вставки повышенной твердости могут быть выполнены из карбида вольфрама. Проходы 550 проходят через корпус 504. Когда бурильная колонна продвигается в скважине, в особенности в твердой породе, ролики можно использовать для разрушения породы. Например, пласт можно разбуривать вставками 516 из поликристаллического алмаза или карбида вольфрама, имеющими полусферическую конфигурацию и вставленными в ролики.

Например, если внутренние поверхности 515a, 515b поршней 514a и 514b имеют площадь 10 квадратных дюймов (65 см2) каждый, и перепад давления между поршневой камерой 524 и средой снаружи устройства составляет 1000 фунт/дюйм2 (7 МПа), 20000 фунтов силы (88 КН) должны быть приложены к каждому из трех роликов вокруг устройства. Данная сила является достаточной для разрушения твердой породы пласта вставками повышенной твердости ролика. В данном варианте осуществления повышенной твердости оси во вкладышах и поршни должны быть использованы, как показано на фиг.35 и 36.

Специалисту в данной области техники должно быть ясно, что описанные выше варианты осуществления описаны только в качестве примера и не как ограничения, и различные изменения и модификации являются возможными в объеме изобретения, определяемого прилагаемой формулой изобретения. В частности, признаки вариантов осуществления, описанные выше, можно заменять, такие как различные комбинации режущих элементов, роликов, проходов, вставок повышенной твердости в роликах и компонентов повышенной твердости. Также ролики могут иметь сплошную конструкцию и вращаться при установке непосредственно на поршни вместо установки на невращающейся оси. Кроме того, ролик может быть установлен с возможностью вращения на одном поршне, а не между двумя поршнями, так что только один поршень, имеющий два вкладыша, например, создают для каждого роликового узла.

Наконец, следует понимать, что во всех вариантах осуществления в данном описании использовано давление текучей среды, действующее непосредственно на внутренние поверхности одного или нескольких поршней для приведения в действие роликов.

Реферат

Группа изобретений относится к скважинному устройству с выдвижными роликовыми опорами, к бурильной колонне с указанным устройством и к способу обеспечения стабилизации и уменьшения вибрации и крутящего момента в бурильной колонне с помощью указанного устройства. Скважинное устройство с выдвижными роликовыми опорами содержит корпус с продольной осью, по меньшей мере, один поршень, установленный в корпусе и перемещающийся радиально относительно продольной оси между положением, в котором поршень отведен внутрь, и альтернативным положением, в котором поршень выдвинут наружу под действием давления текучей среды в корпусе на поверхность, по меньшей мере, одного поршня, расположенную внутри корпуса, причем, по меньшей мере, один ролик, установленный с возможностью вращения на поршне или каждом из поршней, способен перекатываться по стенке ствола скважины при выдвижении наружу, по меньшей мере, одного поршня в его активированном положении, причем устройство имеет отверстие, проходящее через, по меньшей мере, один поршень и имеющее ось, перпендикулярную радиусу корпуса, и, по меньшей мере, один фиксирующий элемент, съемно установленный в корпусе и выступающий в соответствующее отверстие как в отведенном положении поршня, так и выдвинутом наружу активированном положении поршня для предотвращения удаления соответствующего поршня из корпуса и противодействия вращению поршня относительно корпуса. Технический результат заключается в обеспечении стабилизации и уменьшении вибрации и крутящего момента в бурильной колонне. 3 н. и 19 з.п. ф-лы, 29 ил.

Комментарии