Способ получения олефинов - RU2209202C2

Код документа: RU2209202C2

Чертежи

Описание

Настоящее изобретение относится к способу получения олефинов. Олефины, такие как этилен и пропилен, могут быть получены каталитическим дегидрированием или крекингом углеводородного сырья. В настоящем описании термин "крекинг" использован для обозначения обеих химических реакций. В процессе окислительного крекинга (автотермического процесса) углеводородное сырье смешивается с кислородсодержащим газом и контактирует с катализатором, способным поддерживать горение за пределом воспламеняемости обогащенного топлива. Углеводородное сырье частично сгорает, а выделившееся тепло затрачивается на осуществление реакции крекинга.

Пример окислительного крекинга (автотермического процесса) описан в ЕР 0332289. В этой публикации описано использование парафинового сырья, например этана, пропана и/или бутана, которые смешивают с кислородом и подвергают крекингу с получением смеси олефинов. Реакция крекинга является эндотермическим процессом и протекает при температурах выше 800oС.

Энергия, необходимая для реакции крекинга, обеспечивается за счет сгорания части сырья. Сырье может быть также предварительно нагрето, однако температура такого нагревания ограничена в связи с риском самовозгорания. Целесообразно максимально увеличить количество сырья, подлежащего крекингу, за счет уменьшения количества сгораемого сырья.

Одна из задач, положенных в основу настоящего изобретения, заключалась в поиске дополнительного или альтернативного источника тепла для проведения стадии крекинга в автотермическом процессе (окислительном крекинге).

Указанная задача решается с помощью автотермического процесса, предусматривающего предварительную стадию тепловыделения (производства тепла). На этой стадии газообразное топливо, такое как углеводород, подвергают взаимодействию с кислородом в экзотермической реакции в присутствии катализатора. С целью обеспечить неполное потребление кислорода в ходе протекания этого процесса реакцию проводят в контролируемых условиях. Выделяемая при реакции тепловая энергия затрачивается на нагревание непрореагировавшего кислорода, обеспечивая тем самым дополнительный источник тепла для осуществления крекинга исходного углеводородного сырья.

В настоящем изобретении предлагается способ получения олефинов из углеводородов, включающий следующие стадии:

а) формирование первого потока сырья, содержащего газообразное топливо и кислородсодержащий газ,

б) контактирование указанного первого потока сырья с первым катализатором в условиях,

обеспечивающих образование потока продукта и непрореагировавшего кислорода,

в) формирование второго потока сырья, содержащего углеводородное исходное сырье, и

г) контактирование

указанных второго потока сырья, потока продукта со стадии б) и непрореагировавшего кислорода со стадии б) со вторым катализатором, который катализирует окисление, при этом потребляется по крайней

мере

часть непрореагировавшего кислорода с образованием олефинового продукта.

Согласно предпочтительному варианту осуществления настоящего изобретения способ получения олефинов из

углеводородов включает следующие стадии:

а) формирование первого потока сырья, содержащего газообразный углеводород и кислородсодержащий газ,

б) контактирование первого потока сырья

с первым катализатором в условиях, обеспечивающих образование потока продукта и непрореагировавшего кислорода,

в) формирование второго потока сырья, содержащего углеводородное исходное сырье,

и

г) контактирование второго потока сырья, потока продукта со стадии б) и непрореагировавшего кислорода со стадии б) со вторым катализатором, который катализирует окисление, при этом

потребляется по крайней мере часть непрореагировавшего кислорода с образованием олефинового продукта.

Предлагаемый способ позволяет свести к минимуму количество углеводородного исходного сырья, расходуемого с целью получения тепла, которое необходимо для крекинга углеводородного исходного сырья. Благодаря снижению количества расходуемого таким путем углеводорода конверсии в олефиновые продукты подвергается большая часть углеводородного исходного сырья. За счет этого обеспечивается более высокий выход олефинов и повышается селективность в отношении олефинового продукта. При этом также повышается производительность реактора.

Способ по изобретению позволяет также поддерживать повышенную температуру второго катализатора. Благодаря этому нелетучие углеводороды не конденсируются на катализаторе и не снижают его каталитическую активность. При этом обеспечивается более высокая производительность реактора. Дополнительное преимущество предлагаемого способа, связанное с сырьем, содержащим тяжелые остатки нефтепродуктов, состоит в возможности увеличить промежуток времени, проходящий при переработке нефти между операциями по удалению нагара с катализатора.

Газообразное топливо в первом потоке сырья представляет собой любое газообразное топливо, которое способно взаимодействовать с кислородом в экзотермической реакции. Примеры таких углеводородов включают метан, этан, пропан и бутан, предпочтительно метан. Другие пригодные виды топлива включают водород, монооксид углерода, спирты (например метанол, этанол), вещества, способствующие оксигенированию, и/или аммиак. Кроме того, можно также использовать поток горючих отходов.

В качестве кислородсодержащего газа можно использовать воздух, кислород и/или смесь воздух/кислород. Кислородсодержащий газ можно смешивать с инертным газом, таким как азот, гелий или аргон. Этот газ может также включать дополнительные сырьевые компоненты, такие как водород, монооксид углерода, диоксид углерода и пар.

Первый поток сырья предпочтительно представляет собой обогащенную топливом смесь, где соотношение между топливом и кислородом превышает стехиометрическое, которое необходимо для полного сгорания. Так, например, соотношение топлива и кислорода в потоке может в 1,5-4 раза, предпочтительно в 3 раза, превышать стехиометрическое соотношение, необходимое для полного сгорания до диоксида углерода и воды.

Газообразное топливо и кислородсодержащий газ контактируют с первым катализатором в условиях реакции, которые контролируют с целью обеспечить сохранение в первом потоке сырья некоторого количества кислорода, непрореагировавшего на стадии б). Тепловая энергия, выделившаяся на стадии б), нагревает непрореагировавший кислород, обеспечивая тем самым часть тепла, необходимого для крекинга углеводородного исходного сырья на стадии г).

Реакция между газообразным топливом и кислородсодержащим газом может представлять собой реакцию сгорания. В соответствии с этим газообразное топливо (например, углеводород) в первом потоке сырья может взаимодействовать с кислородом с образованием потока продукта, содержащего оксиды (например, оксиды углерода) и воду. В этом случае в качестве первого катализатора используют катализатор горения. Пригодные катализаторы горения включают металлы группы VIII, такие как платина и/или палладий. Катализатор может включать от 0,1 до 5 мас.%, предпочтительно от 0,25 до 3 мас.% металла. Следует отметить, что содержание в катализаторе металла выбирают с таким расчетом, чтобы обеспечить неполное потребление кислорода в первом потоке сырья на стадии б).

В другом варианте газообразное топливо в первом потоке сырья взаимодействует с кислородсодержащим газом с образованием синтез-газа. В этом варианте используют первый поток сырья, включающий углеводород (например, метан), который взаимодействет с кислородом с образованием монооксида углерода и водорода. Эти газообразные продукты могут вступать в экзотермическую реакцию, например, с кислородом, обеспечивая тем самым дополнительный источник тепла для реакции крекинга на стадии г). В этом варианте используют такой катализатор, который способен поддерживать реакцию образования синтез-газа. Пригодные катализаторы включают родий, платину, палладий, никель или их смесь. Предпочтителен родиевый катализатор. Катализатор может включать от 0,1 до 5 мас.%, предпочтительно от 0,25 до 3 мас.% металла. Как и в случае катализатора горения, содержание металла в катализаторе можно варьировать с целью обеспечить неполное потребление кислорода в первом потоке сырья на стадии б).

В другом варианте осуществления изобретения газообразное топливо взаимодействует с кислородсодержащим газом по реакции горения, а другое газообразное топливо (идентичное первому газообразному топливу или отличное от него) реагирует с кислородсодержащим газом с образованием синтез-газа. Обе эти реакции являются экзотермичными и могут обеспечить часть тепла для последующей реакции крекинга на стадии г). Однако в ходе по крайней мере одной из этих реакций потребляется не весь используемый кислородсодержащий газ. По крайней мере часть непрореагировавшего кислорода потребляется на стадии г) с образованием олефинового продукта по настоящему изобретению. Первые катализаторы по настоящему изобретению могут быть катализаторами на носителе. В качестве таких носителей можно использовать самые разнообразные керамические и металлические носители, предпочтительно оксид алюминия. Носитель может представлять собой носитель в виде гранул сферической или иной формы, а также может представлять собой тонкий слой или тонкое покрытие на основе гамма-оксида алюминия, нанесенное на другой субстрат. Субстрат предпочтительно представляет собой сплошную керамическую структуру со множеством каналов, такую как пена, или монолитную структуру с регулярным расположением каналов. Согласно предпочтительному варианту осуществления изобретения используют альфа-оксид алюминия, покрытый гамма-оксидом алюминия. В другом варианте можно использовать носитель из вспененного алюмосиликата лития, покрытого диоксидом циркония или гамма-оксидом алюминия. Природу носителя можно варьировать с целью обеспечить неполное потребление кислорода в первом потоке сырья на стадии б).

Первый поток сырья может контактировать с первым катализатором при температуре от 600 до 1200oС, предпочтительно от 700 до 1100oС, наиболее предпочтительно от 950 до 1050oС.

Первый поток сырья может контактировать с первым катализатором при любом давлении, например при атмосферном или повышенном давлении. Если используют повышенное давление, то можно использовать любое абсолютное давление свыше 1 бар. Приемлемый диапазон повышенного абсолютного давления составляет от 1,1 до 50 бар, например от 5 до 50 бар, хотя предпочтительным является давление от 1,1 до 8 бар, например 1,8 бар. Следует отметить, что точное значение повышенного давления будет изменяться в зависимости от конкретных условий реакции и используемого газообразного топлива.

Предлагаемый способ можно осуществлять в реакторе, имеющем по крайней мере две реакционные зоны, которые сообщаются друг с другом. При использовании реактора с двумя реакционными зонами в первой реакционной зоне находится первый катализатор, а во второй реакционной зоне находится второй катализатор. В соответствии с этим, когда первый поток сырья поступает в первую реакционную зону при соответствующих условиях, происходит реакция стадии б). Затем непрореагировавший на стадии б) кислород поступает во вторую реакционную зону, где он входит в контакт со вторым катализатором и вторым потоком сырья, как это описано для стадии г).

В другом варианте способ проводят в реакторе, имеющем основную и вспомогательную камеры. Вспомогательная камера может образовывать первую реакционную зону, а основная реакционная камера может служить второй реакционной зоной, или наоборот. В альтернативном варианте первая и вторая реакционные зоны могут быть расположены одна в другой, обычно в виде концентрических трубчатых корпусов. При этом предпочтительно, чтобы длина внешнего корпуса несколько превышала длину внутреннего корпуса с тем, чтобы жидкость, поступающая во внешний корпус из внутреннего корпуса, смешивалась со вторым потоком сырья до вступления в контакт со вторым катализатором. Между первой и второй реакционными зонами предпочтительно предусмотреть устройство для перемешивания. Пригодными устройствами для перемешивания являются сетка, перфорированная пластина и/или дефлектор.

Расход первого потока сырья, поступающего в первую реакционную зону, измеряют в виде среднечасовой скорости подачи газа (ч-1). Эту

величину

определяют следующим образом:

СЧСПГ = общий объем сырья/(время • объем слоя катализатора).

Первый поток сырья предпочтительно подавать со среднечасовой скоростью подачи газа более 10000 ч-1, более предпочтительно свыше 100000 ч-1, наиболее предпочтительно свыше 300000 ч-1. Следует отметить, что оптимальная величина среднечасовой скорости подачи газа зависит от давления и природы сырья. Обычно предпочтительным является высокий приведенный линейный расход, который обеспечивает неполное потребление кислорода в первом потоке сырья.

На стадии г) предлагаемого способа поток непрореагировавшего кислорода и продукта со стадии б) контактирует со вторым катализатором вместе со вторым потоком сырья. В последующей реакции потребляется по крайней мере часть непрореагировавшего кислорода и образуется олефиновый продукт. Предпочтительно, чтобы потреблялся практически весь непрореагировавший кислород.

Как упоминалось выше, эта реакция может протекать во второй реакционной зоне. В этом варианте осуществления изобретения поток непрорегировавшего кислорода и продукта со стадии в) вводят во вторую зону со скоростью более 1 м/с, предпочтительно более 3 м/с, рассчитанную в зависимости от состава сырья. Эти скорости достаточно высоки, чтобы предотвратить проскок пламени в первую реакционную зону. Поток продукта со стадии б) может быть предварительно смешан со вторым потоком сырья, после чего образовавшаяся смесь реагентов может контактировать со вторым катализатором. Пригодные устройства для перемешивания включают дефлектор, сетку или перфорированную пластину. В другом варианте поток непрореагировавшего кислорода и продукта со стадии в) контактирует со вторым катализатором вместе со вторым потоком сырья без использования стадии предварительного смешивания.

Второй поток сырья может включать любые приемлемые углеводороды. Так, например, можно использовать газообразные углеводороды, тяжелые углеводороды или их смесь. Пригодные газообразные углеводороды включают этан, пропан, бутан и их смесь. Пригодные тяжелые углеводороды включают лигроин, газойль, газойль вакуумной перегонки, остатки от нефтепереработки, остатки перегонки под атмосферным давлением, остатки вакуумной перегонки, сырую нефть и нефтяное топливо. Во второй поток сырья могут быть также включены дополнительные компоненты, такие как водород, азот, монооксид углерода, диоксид углерода и пар. Водород и/или монооксид углерода могут взаимодействовать с присутствующим непрореагировавшим кислородом, при этом выделяется дополнительное тепло, интенсифицирующее процесс крекинга.

Тяжелые углеводороды могут контактировать со вторым катализатором в жидком или парообразном состоянии. Если углеводород контактирует в виде жидкости, то его можно подавать на второй катализатор в распыленном состоянии, что приводит к частичному испарению и гомогенному перемешиванию. В одном из вариантов осуществления изобретения жидкий углеводород подают на второй катализатор с помощью форсунки.

Во втором потоке сырья газообразный углеводород можно чередовать с тяжелыми углеводородами в качестве углеводородного исходного сырья. Обычно такой способ позволяет ограничить контактирование катализатора с более тяжелыми низколетучими углеводородами, которые могут конденсироваться на катализаторе и снижать его активность. В настоящем изобретении температура второго катализатора поддерживается на повышенном уровне благодаря стадии б). Таким образом, настоящее изобретение позволяет осуществлять более длительное контактирование катализатора с тяжелыми углеводородами, что обеспечивает более высокую производительность реактора. Следовательно, возрастает эффективность процесса крекинга тяжелых углеводородов. Второй поток сырья предпочтительно подавать со среднечасовой скоростью подачи газа более 10000 ч-1, более предпочтительно свыше 20000 ч-1 и наиболее предпочтительно свыше 100000 ч-1. Следует отметить, что оптимальная величина среднечасовой скорости подачи газа будет зависеть от давления и природы сырья.

Углеводородное сырье во втором потоке сырья подвергают крекингу с образованием олефинов, таких как этен, пропен, бутен и пентен или их смесь.

Второй катализатор представляет собой катализатор, пригодный для катализа автотермического процесса (окислительного крекинга). Типичным каталитическим металлом обычно является платина. В одном из вариантов осуществления настоящего изобретения к платине добавляют второй металл, такой как медь, олово и/или палладий. Предпочтительно используют катализатор на основе платины и/или палладия. Катализатор может включать от 0, 1 до 5 мас.%, предпочтительно от 0,25 до 1 мас.% металла.

Второй катализатор предпочтительно представляет собой катализатор на носителе. К пригодным носителям относятся самые разнообразные керамические и металлические носители, из которых предпочтителен оксид алюминия. Носитель может представлять собой носитель в виде гранул сферической или иной формы или же может представлять собой тонкий слой или покрытие из гамма-оксида алюминия, нанесенное на другой субстрат. Предпочтительно субстрат представляет собой сплошную керамическкую структуру со множеством каналов, такую как пена или монолит с регулярным расположением каналов. В предпочтительном варианте осуществления изобретения в качестве носителя используют альфа-оксид алюминия, покрытый гамма-оксидом алюминия. Однако можно также использовать носитель из вспененного алюмосиликата лития (АСЛ), покрытого гамма-оксидом алюминия, или вспененный керамический носитель, покрытый диоксидом циркония. В альтернативном варианте осуществления изобретения второй катализатор представляет собой металлооксидное соединение, имеющее структуру перовскита.

Тепло преимущественно может поступать за счет предварительного нагревания углеводорода во втором потоке сырья. В настоящем изобретении кислород и крекируемые углеводороды можно вводить в зону крекинга и вторую реакционную зону раздельно. В соответствии с этим температуру предварительно нагретого потока можно не ограничивать, не опасаясь самовозгорания, и углеводородное исходное сырье во втором потоке сырья можно нагревать до температуры 200-600oС, предпочтительно 500-600oС.

Реакцию крекинга целесообразно проводить при температуре от 600oС до 1200oС, предпочтительно от 850oС до 1050oС, наиболее предпочтительно от 900oС до 1000oС. Следует отметить, что оптимальная температура будет зависеть от состава исходного сырья и рабочего давления.

Реакцию крекинга можно проводить при атмосферном или повышенном давлении. Пригодный диапазон абсолютного давления составляет от 1,1 до 50 бар, например от 5 до 50 бар, хотя предпочтительно давление от 1,1 от 8 бар, например 1,8 бар. Следует подчеркнуть, что точная величина используемого давления будет варьироваться в зависимости от конкретных условий реакции и используемого газообразного топлива.

Когда реакцию крекинга проводят при повышенной температуре, продукты реакции можно резко охлаждать на выходе из реакционной камеры с целью исключить дальнейшее протекание реакции. Продукт реакции можно мгновенно охлаждать в течение 50 мс после его образования. Однако следует отметить, что промежуток времени между образованием продукта и процессом его резкого охлаждения будет зависеть от условий реакции, таких как давление и температура.

Продукты реакции можно быстро охлаждать с использованием быстрых теплообменников, известных из технологии парового крекинга. Дополнительно или альтернативно этому можно использовать прямое быстрое охлаждение. Пригодными для этой цели охлаждающими жидкостями являются вода и углеводороды, такие как этан или лигроин.

Предлагаемый способ можно проводить в реакторе с псевдоожиженным слоем, неподвижным слоем или фонтанирующим слоем. Предпочтительны реакторы с неподвижным слоем.

Любой нагар, образующийся при осуществлении предлагаемого способа, можно удалять механическими средствами или с использованием одного из методов удаления нагара, описанных в заявке ЕР 0709446, включенной в настоящее описание в качестве ссылки.

Эти и другие аспекты настоящего изобретения более проиллюстрированы на примерах.

Пример 1

В данном примере использовали металлический реактор, имеющий I) первую

реакционную зону в виде вспомогательной реакционной камеры

(внутренний диаметр 18 мм) и II) вторую реакционную зону в виде основной реакционной камеры (внутренний диаметр 35 мм). Вспомогательная

реакционная камера сообщалась с основной реакционной камерой

через впускное отверстие.

Поток азота, а также потоки метана, кислорода и водорода в качестве дополнительного сырья подавали во вспомогательную реакционную камеру с расходом 8,2 г/мин, 13,6 г/мин, 0,4 г/мин и 1,1 г/мин соответственно. Потоки азота и этана в качестве дополнительного сырья подавали в основную реакционную камеру с расходом приблизительно от 22,5 до 24,48 г/мин и от 1,1 до 1,3 г/мин соответственно. Этан предварительно нагревали до температуры 200-500oС.

Во вспомогательной реакционной камере в качестве катализатора использовали монолитный катализатор (диаметр 15 мм, длина 30 мм, 10 пор/дюйм), который содержал 0,5 мас.% Pt/0,1 мас.% Pd на алюмосиликате лития (АСЛ) и который помещали во вспомогательную реакционную камеру вблизи впускного отверстия, соединяющего вспомогательную и основную камеры. Поток сырья, подаваемый во вспомогательную камеру, контактировал со вспомогательным катализатором с образованием потока продукта и непрореагировавшего кислорода. Параметры первого катализатора, например длину, металлическое покрытие, пористость, выбирали с таким расчетом, чтобы обеспечить наличие достаточного количества непрореагировавшего кислорода в потоке, поступающем в основную реакционную камеру, для осуществления автотермического процесса (окислительного крекинга).

В качестве катализатора в основной реакционной камере использовали катализатор на носителе, а именно, 1,0 мас.% Pt/0,2 мас.% Pd на вспененном АСЛ (диаметр 28 мм, длина 15 мм, 30 пор/дюйм). Основной катализатор располагали ниже границы, разделяющей вспомогательную реакционную камеру и основную реакционную камеру, с целью обеспечить необходимое смешение потока продукта из вспомогательной реакционной камеры и основного потока сырья. Полученная смесь контактировала с основным катализатором, при этом потреблялся практически весь непрореагировавший кислород с образованием олефинового продукта, включающего этилен.

В обеих реакционных камерах были предусмотрены кварцевые вставки с целью свести к минимуму потери тепла. Реакторы работали при давлении, близком к атмосферному.

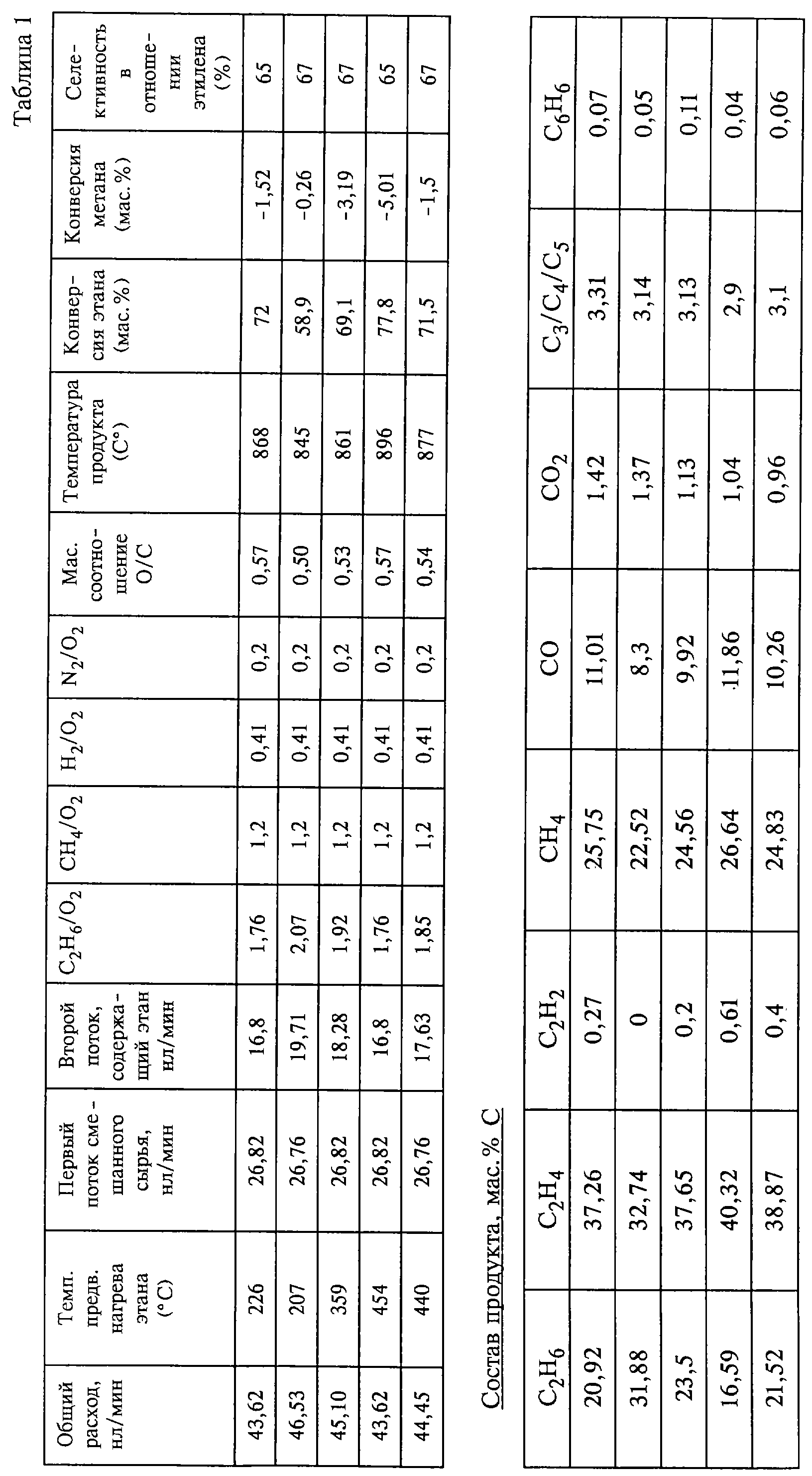

Расход сырья, молярные соотношения, условия реакции и результаты экспериментов приведены в табл.1. Селективность в отношении этилена определяли как соотношение массы этилена к массе израсходованного этана. Состав продукта (мас. % С) определяли как отношение массы углерода в продукте к общей массе углерода в потоке сырья.

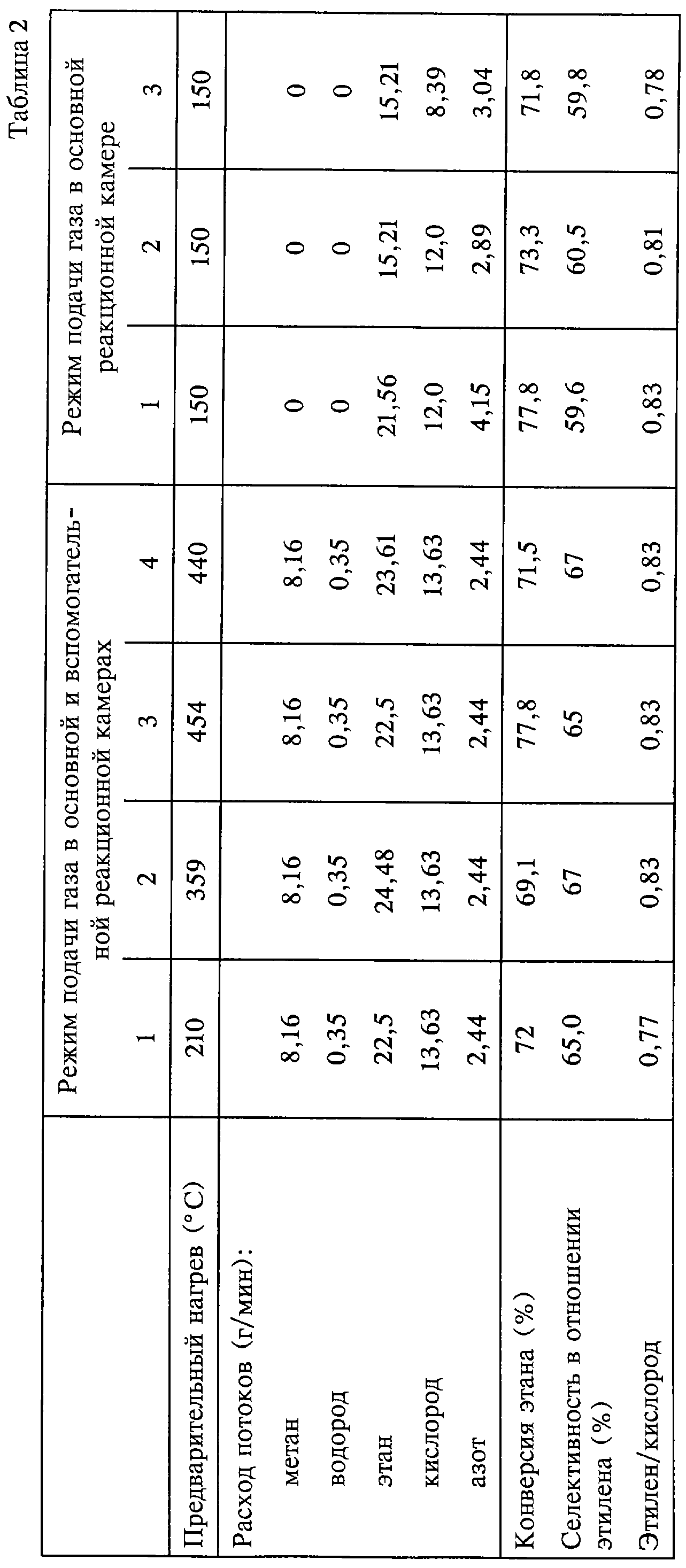

Сравнительный пример

В сравнительном примере использовали

металлический реактор с единственной реакционной камерой. В камеру загружали катализатор 0,1 мас.%

Pd/0,2 мас. % Pt на АСЛ, идентичный использовавашемуся в основной камере катализатору Pd/Pt из

примера 1. Потоки этана, кислорода и азота в качестве дополнительного сырья подавали в реакционную

камеру с расходом, указанным в табл. 2. Реагенты предварительно нагревали до температуры 150o С.

Предварительно нагретые реагенты взаимодействовали в присутствии катализатора Pd/Pt с образованием олефинового продукта, содержащего этилен. В табл. 2 величины селективности и массовые соотношения этилен/кислород, полученные в примере 1, сравниваются с величинами, полученными в сравнительном примере.

Представленные в табл.2 данные свидетельствуют о преимуществах в отношении селективности и массового соотношения этилен/кислород по сравнению с экспериментами, проведенными в металлическом реакторе только с основной реакционной камерой.

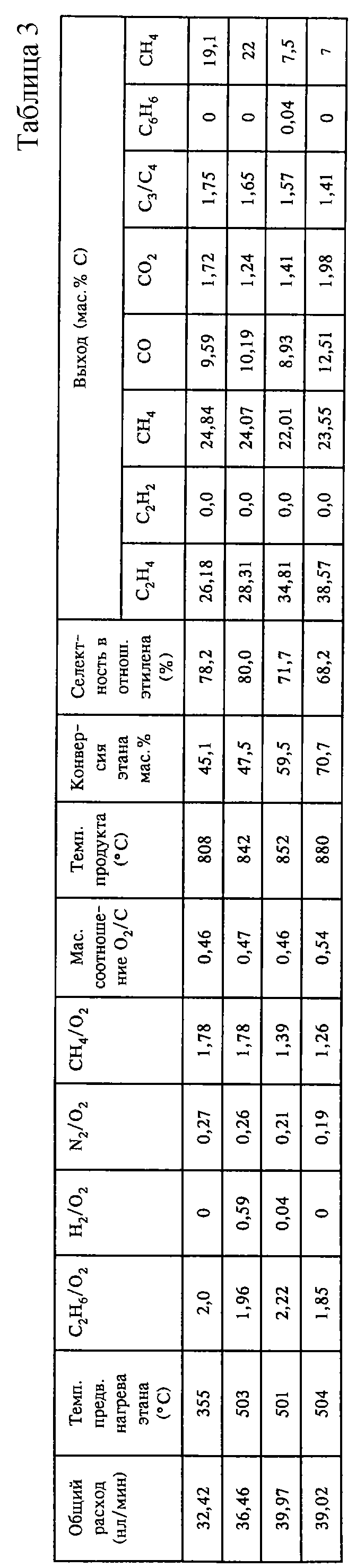

Пример 2

В данном примере реакцию проводили с использованием реактора и

применявшегося в основной камере катализатора, описанных в примере 1. Однако вместо катализатора Pt/Pd, 30

пор/дюйм во вспомогательной камере использовали родиевый катализатор (приблизительно 2 мас.%

Rh, диаметр 15 мм, длина 15 мм).

Условия реакции и результаты эксперимента приведены в табл.3.

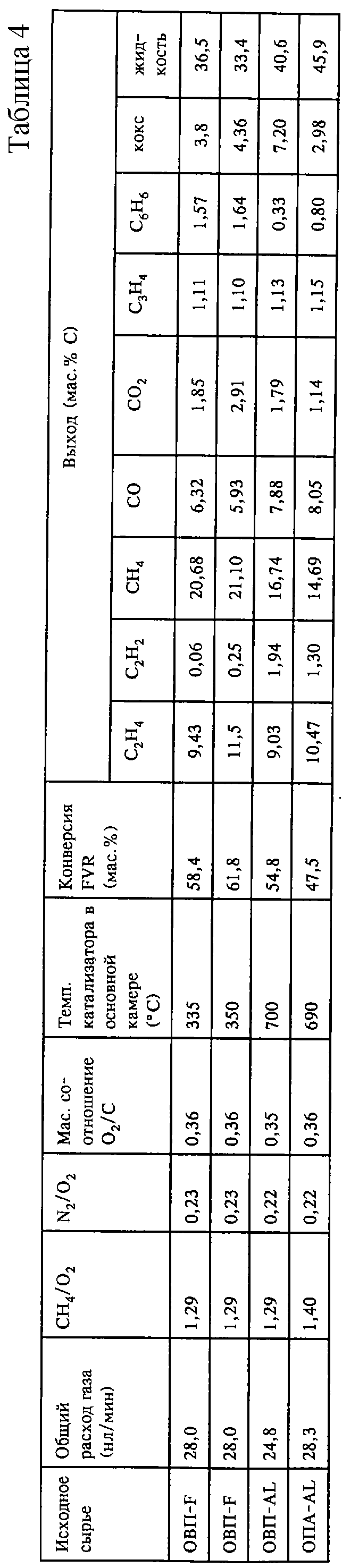

Пример 3

В данном примере использовали основной поток,

включавший тяжелые углеводородные нефтепродукты. Как указано в табл.4, в качестве углеводородного исходного

сырья использовали остатки от вакуумной перегонки нефти с месторождения Forties (ОВП-F),

остатки от вакуумной перегонки нефти сорта Arabian Light (ОВП-AL) и остатки от перегонки нефти сорта Arabian

Light при атмосферном давлении (ОПА-AL). Реакцию проводили с использованием реактора в

виде металлической трубы, снабженной фланцами с обеих концов и кварцевыми вставками для сведения к минимуму

потерь тепла. Реактор имел первую реакционную зону, образованную вспомогательной

реакционной камерой (внутренний диаметр 18 мм), к которой под прямым углом через впускное отверстие присоединена вторая

реакционная зона, образованная основной реакционной камерой (внутренний диаметр

35 мм). Вспомогательная реакционная камера содержала слой катализатора (внешний диаметр 15 мм, глубина 30 мм, 10

пор/дюйм, вспененный АСЛ), который нанесен на вспененный АСЛ. На вспененный носитель

наносили 1,5 мас.% Pt и 0,3 мас.% Pd, если в качестве основного потока сырья, подаваемого на катализатор,

использовали ОВП-F. В отличие от этого при использовании в качестве основного потока сырья

ОВП-AL и ОПА-AL металлическое покрытие содержало 0,25 мас.% Pt и 0,05 мас.% Pd.

В основной реакционной камере содержался слой катализатора (внешний диаметр 28 мм, глубина 30 мм, 10 пор/дюйм, вспененный АСЛ), включавший 1,0 мас.% Pt и 0,2 мас.% Pd на вспененном АСЛ.

Потоки метана, кислорода и водорода в качестве дополнительного сырья подают во вспомогательную реакционную камеру с расходом 8 г/мин, 12,7 г/мин и 0,5 г/мин соответственно. Указанные газы контактировали с катализатором во вспомогательной камере с образованием потока продукта и непрореагировавшего кислорода. Параметры первого катализатора, например длину, покрытие металлом, пористость, выбирали с таким расчетом, чтобы обеспечить наличие достаточного количества непрореагировавшего кислорода в потоке, поступавшем в основную реакционную камеру, для протекания автотермического процесса (окислительного крекинга).

Углеводородные нефтепродукты подавали в основную реакционную камеру с использованием газогидравлической форсунки (0,6 мм/угол распыла 30 или 60o). Одновременно в форсунку подавали азот (газ-носитель) со скоростью 1,5 мл/мин через трубку диаметром 1/16 дюйма, установленную непосредственно над камерой завихрения, при этом образовывалась нефтегазовая смесь. Расход нефти и азота составлял приблизительно 33,0 г/мин и 1,5 г/мин соответственно.

Катализатор в основной камере располагали приблизительно на расстоянии 50 мм от форсунки, а коническую струю нефтегазовой смеси распыляли над катализатором струей конической формы с углом при вершине 30 или 60o.

Расстояние между впускным отверстием вспомогательной камеры и форсункой составляло приблизительно 50 мм. Длину выходной трубки из основной реакционной камеры до сборной емкости подбирали с таким расчетом, чтобы время пребывания в зависимости от температуры составляло от 100 до 150 мс.

Расход сырья, молярные соотношения, условия реакции и результаты эксперимента для различных потоков исходного сырья представлены в табл.4.

Реферат

Изобретение относится к способу получения олефинов из углеводородов. Способ включает следующие стадии: а) формирование первого потока сырья, содержащего газообразное топливо и кислородсодержащий газ, б) контактирование первого потока сырья с первым катализатором в условиях, обеспечивающих получение потока продукта и непрореагировавшего кислорода, в) формирование второго потока сырья, содержащего углеводородное исходное сырье, и г) контактирование второго потока сырья, потока продукта со стадии б) и непрореагировавшего кислорода со стадии б) со вторым катализатором, который катализирует окисление, при этом потребляется по крайней мере часть непрореагировавшего кислорода с образованием олефинового продукта. Способ обеспечивает более высокий выход олефинов и увеличение селективности в отношении олефинового продукта с повышением производительности реактора. 16 з.п. ф-лы, 4 табл.

Формула

Документы, цитированные в отчёте о поиске

Интегрированный способ получения олефинов, в частности этилена и пропилена, из метансодержащих газовых смесей

Комментарии