Шарошечное долото для бурения твердых пород, имеющее механическое уплотнение с отличными тепловыми характеристиками - RU2556579C2

Код документа: RU2556579C2

Чертежи

Описание

ПРИТЯЗАНИЕ НА ПРИОРИТЕТ

Настоящая заявка истребует приоритет, зарезервированный предварительной заявкой на патент США №61/352 013, поданной 7 июня 2010 г., описание из которой ссылкой включается в настоящее описание.

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится, в общем, к бурильному инструменту с шарошечными долотами для бурения твердых пород. В частности, настоящее изобретение относится к бурильному инструменту с шарошечными долотами с шарошками конической формы и уплотнению подшипников, используемому в этом бурильном инструменте с шарошками конической формы.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

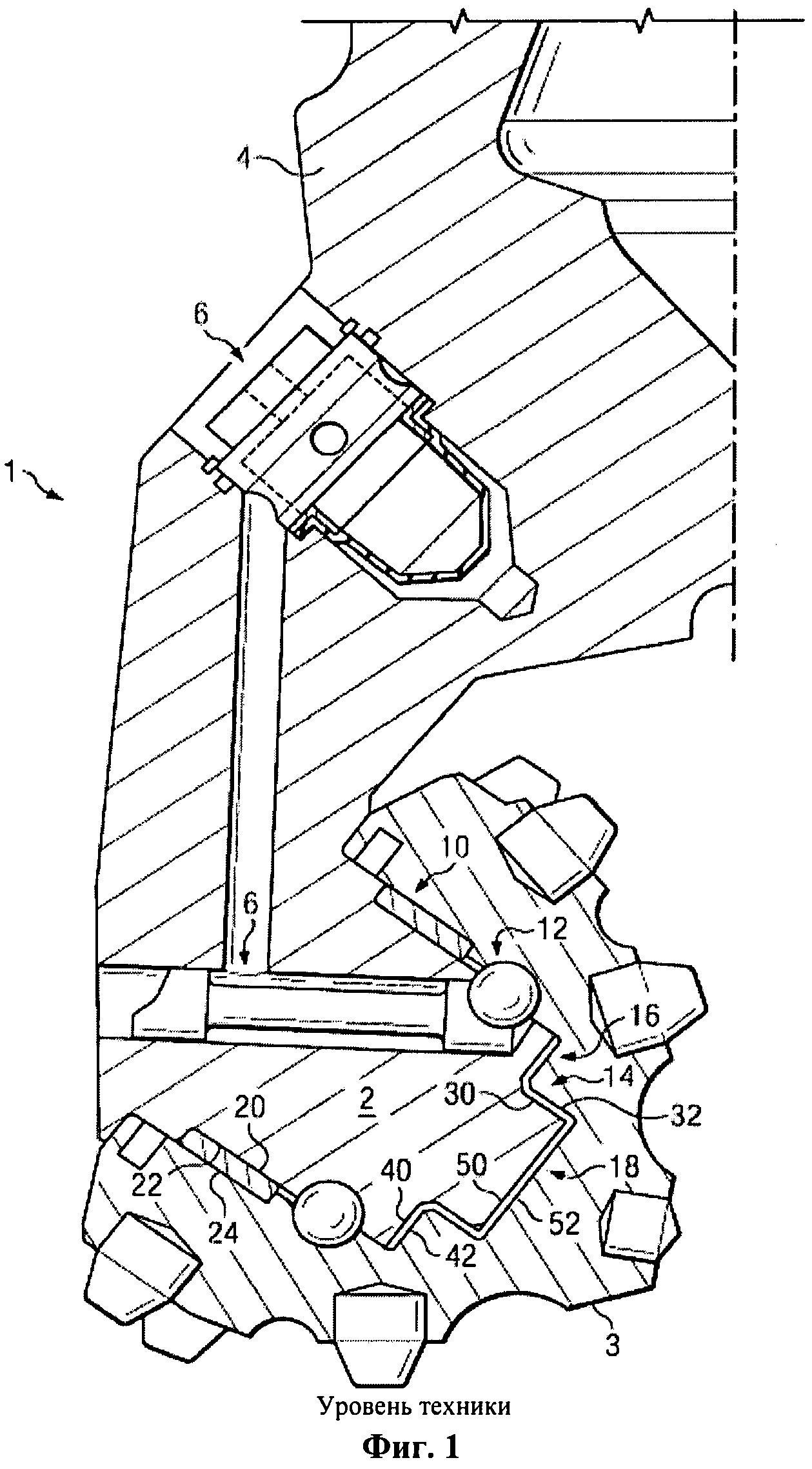

Шарошечное долото с шарошками конической формы для бурения твердых пород является режущим инструментом, широко используемым на нефтяных и газовых месторождениях и месторождениях твердых полезных ископаемых для прохождения через породные формации и придания необходимой формы стволам скважин. См. фиг.1, которая иллюстрирует вид с местными разрезами типичного шарошечного долота с шарошками конической формы для бурения твердых пород. В частности, фиг.1 иллюстрирует один узел головки и конической шарошки. Общее конструктивное исполнение и работа этого долота хорошо известны специалистам в данной области техники.

Головка 1 долота содержит вал 2 подшипников. На валу 2 подшипников, который может функционировать как цапфа, с возможностью вращения установлена коническая шарошка 3. Корпус долота содержит верхнюю резьбовую часть, образующую соединение 4, которое обеспечивает подсоединение долота к бурильной колонне (не показанной). Головка долота содержит систему смазки 6, предназначенную для подачи смазки и удерживания смазки в опорном подшипнике между конической шарошкой 3 и валом 2 подшипников. Конструктивное исполнение и работа этой системе 6 хорошо известны специалистам в данной области техники.

В подшипниках, используемых в шарошечных долотах из шарошек конической формы для бурения твердых пород, обычно используются либо ролики в качестве несущего элемента, либо цапфа (как показано на фиг.1) в качестве несущего элемента. В связи с опорным подшипником, поддерживающим вращение конической шарошки 3 вокруг вала 2 подшипников, предусмотрены несколько подшипниковых систем. Эти подшипниковые системы включают первый цилиндрический подшипник скольжения 10 (именуемый также главным опорным подшипником), шариковые подшипники 12, второй цилиндрический подшипник скольжения 14, первый радиальный (упорный) подшипник скольжения 16 и второй радиальный (упорный) подшипник скольжения 18.

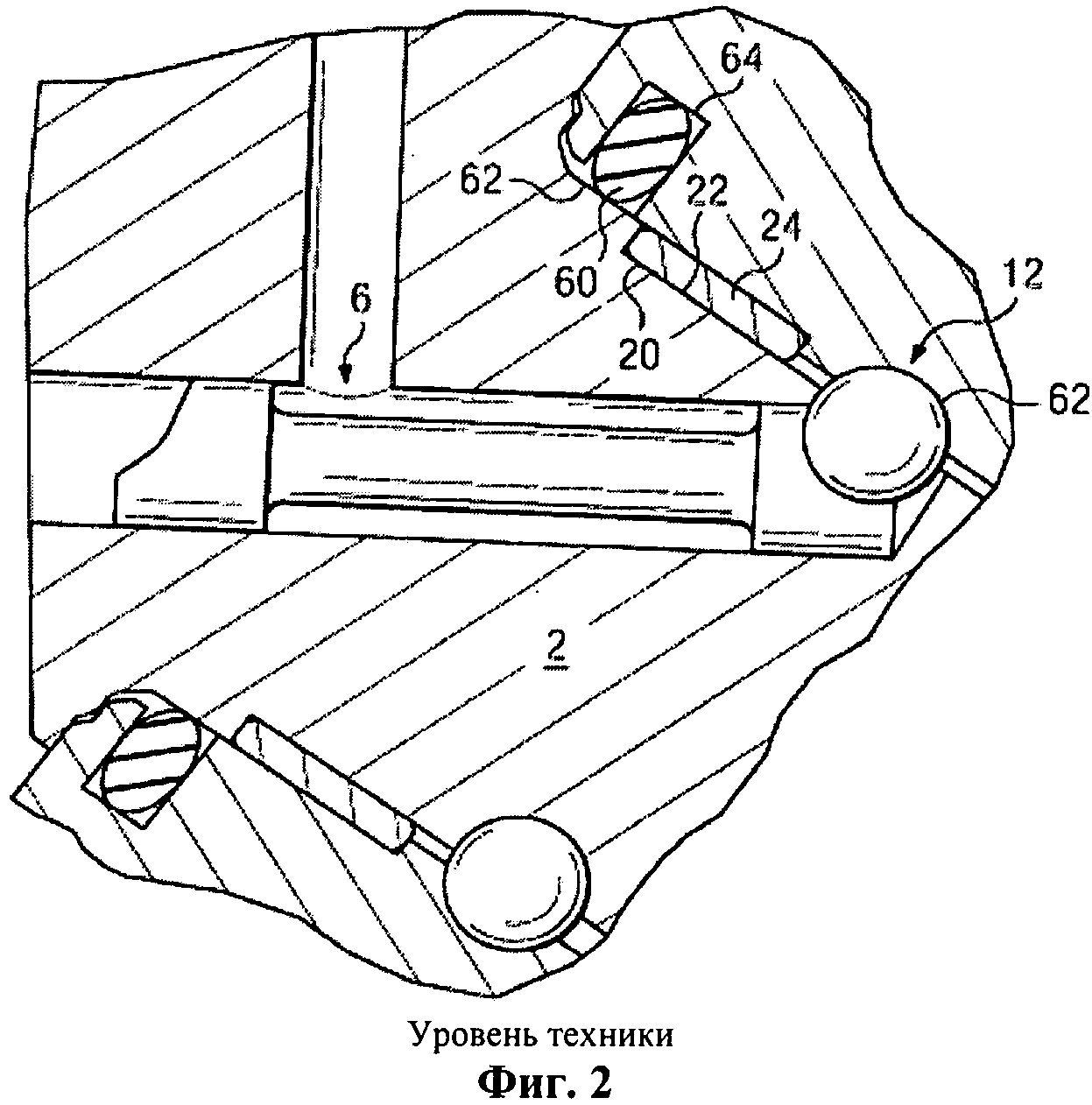

Фиг.2 иллюстрирует вид с местными разрезами фиг.1, на котором подшипниковая система показана более подробно с уделением основного внимания области главного опорного подшипника. Первый цилиндрический подшипник скольжения (главный опорный подшипник) 10 ограничивается наружной цилиндрической поверхностью 20 на валу 2 подшипников и внутренней цилиндрической поверхностью 22 втулки 24, которая прессовой посадкой установлена в коническую шарошку 3. Эта втулка 24 представляет собой кольцеобразную деталь, обычно изготовленную из бериллиево-медного сплава, хотя известно использование и других материалов. Шариковые подшипники 12 вращаются по кольцевой дорожке качения 26, образованной на поверхности сопряжения между валом 2 подшипников и конической шарошкой 3.

Опять возвращаемся к фиг.1. Второй цилиндрический подшипник скольжения 14 ограничивается наружной цилиндрической поверхностью 30 на валу 2 подшипников и внутренней цилиндрической поверхностью 32 на конической шарошке 3. Наружная цилиндрическая поверхность 30 смещена радиально вовнутрь относительно наружной цилиндрической поверхности 20. Первый радиальный подшипник скольжения 16 ограничен между первым и вторым цилиндрическими подшипниками скольжения 10 и 12 первой радиальной поверхностью 40 на валу 2 подшипников и второй радиальной поверхностью 42 на конической шарошке 3. Второй радиальный подшипник скольжения 18 расположен рядом со вторым цилиндрическим подшипником скольжения 12 на оси вращения для конической шарошки и ограничен третьей радиальной поверхностью 50 на валу 2 подшипников и четвертой радиальной поверхностью 52 на конической шарошке 3.

Смазка подается в первый цилиндрический подшипник скольжения 10, второй цилиндрический подшипник скольжения 14, первый радиальный подшипник скольжения 16 и второй радиальный подшипник скольжения 18 между противостоящими цилиндрическими и радиальными поверхностями с помощью системы 6. Крайне важным является удержание смазки в местах между противостоящими поверхностями подшипниковой системы. Удержание смазки требует, чтобы между подшипниковой системой и внешней средой долота было уплотнение.

Первые уплотнения для шарошечных долот для бурения твердых пород разрабатывались с металлической пружиной Бельвиля, плакированной эластомером, обычно нитриловым каучуком (NBR). Значительный прогресс в области уплотнений для шарошечных долот для бурения твердых пород был достигнут с внедрением уплотнений типа уплотнительных колец (см. патент США №3 397 928 (автор Галле (Galle)), описание из которого ссылкой включается в настоящее описание). Эти уплотнения типа уплотнительных колец состояли из нитр илового каучука и были круглыми в поперечном сечении. Уплотнение вставлялось в радиальный сальник (см. фиг.2 и позиции 60 и 64), образованный цилиндрическими поверхностями между головкой и подшипниками конической шарошки, и образованное кольцевое пространство было меньшим первоначального размера, измеренного как поперечное сечение уплотнения. Шумахер (Schumacher) (патент США №3 765 495, описание из которого ссылкой включается в настоящее описание) предлагает изменение этого уплотнения путем удлинения радиального размера, что по сравнению с уплотнением, предложенным Галле, требовало меньшего (в процентном отношении) сжатия для получения эффективного уплотнения. См., в общем, фиг.2 и позиции 60 и 64.

Использован и ряд других незначительных изменений этой концепции уплотнения, каждое из которых основывается на эластомерном уплотнении, радиально сжимаемом в сальнике, образованном цилиндрическими поверхностями между двумя подшипниковыми элементами, и которые хорошо известны специалистам в данной области техники. Со временем промышленность по производству шарошечных долот для бурения твердых пород перешла со стандартного материала нитрила для уплотнительных колец на высоконасыщенный нитрил для повышенной стабильности свойств (термостойкость, химическая стойкость).

За последние пятьдесят лет использование уплотнительного средства в подшипниках шарошечных долот для бурения твердых пород резко повысило срок службы подшипников. Чем дольше уплотнение предотвращает загрязнение подшипника, тем дольше срок службы подшипника и бурового долота. Таким образом, уплотнение является критическим компонентом шарошечного долота для бурения твердых пород.

Опять обратимся к фиг.2. Кольцевое уплотнение 60 расположено в сальнике 64 между конической шарошкой 3 и валом 2 подшипников и предназначено для удерживания смазки и предотвращения попадания внешних посторонних предметов. На валу подшипников предусмотрен прилив под уплотнение 62 с цилиндрической поверхностью. В показанном конструктивном исполнении эта поверхность прилива под уплотнение 62 смещена радиально наружу (на толщину втулки 24) относительно наружной цилиндрической поверхности 20 первого подшипника скольжения 10. Ясно, что при необходимости в этом прилив под уплотнение мог бы быть и без смещения относительно поверхности главного опорного подшипника. Кольцевой сальник 64 образован в конической шарошке 3. Когда коническая шарошка 3 устанавливается с возможностью вращения на валу подшипников, сальник 64 и прилив под уплотнение 62 выставляются напротив друг друга. Кольцевое уплотнение 60 сжато между поверхностью (поверхностями) сальника 64 и прилива под уплотнение 62 и действует для удерживания смазки в зоне подшипников вокруг подшипниковых систем. Кроме того, это уплотнение предотвращается попадание материалов (бурового раствора и мусора) в буровой скважине в зону подшипников.

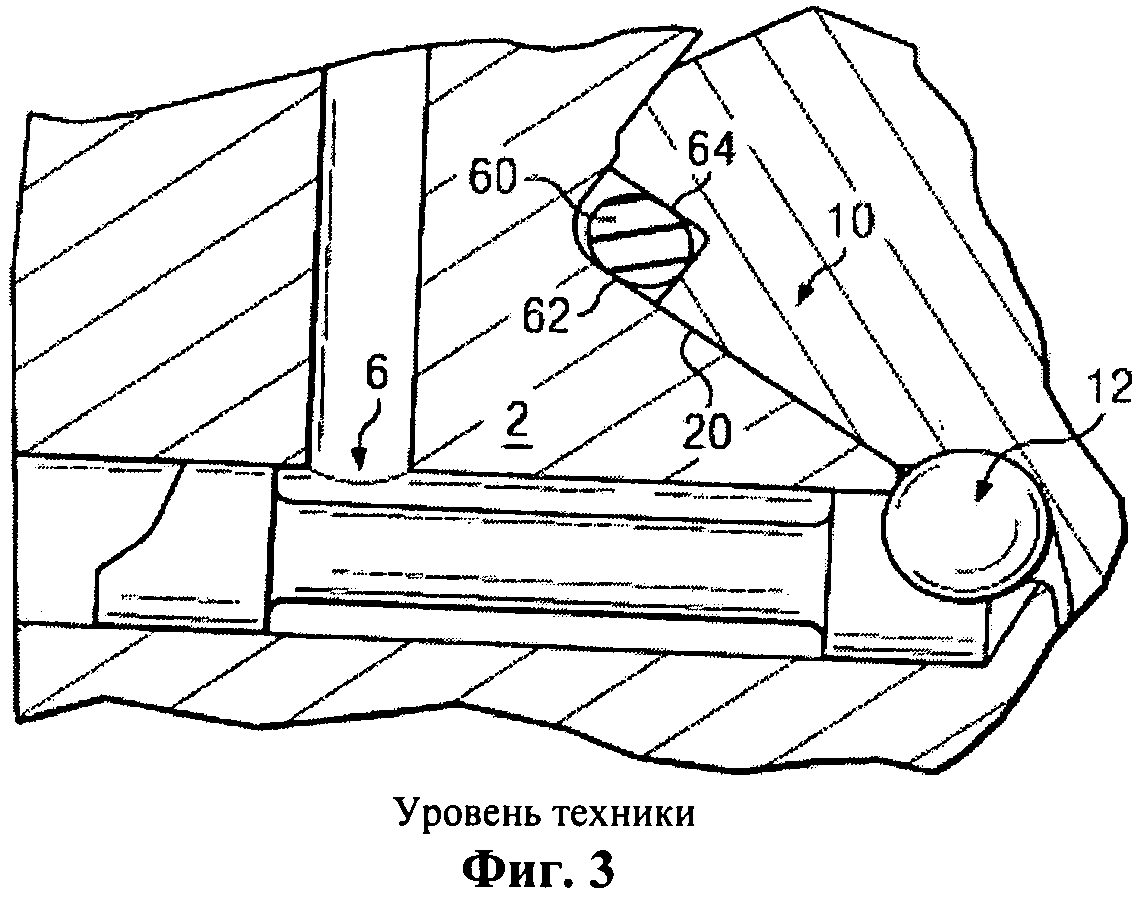

Обратимся теперь к фиг.3, которая иллюстрирует альтернативный вариант осуществления сальника, удерживающего кольцевое уплотнение. Те же или подобные детали обозначены одинаковыми позициями. Вариант осуществления на фиг.3 отличается от варианта осуществления на фиг.2 реализацией геометрии сальника.

Бывают случаи, когда кольцевое уплотнение протекает или отказывает, что приводит к нехватке смазки в зонах поверхностного контакта подшипниковой системы. Это может привести к образованию задиров, истиранию и даже к катастрофическому отказу, подобному заеданию. Поэтому крайне важно обеспечить уплотнительное средство, способнее удерживать смазку в местах шарошечного долота для бурения твердых пород между противостоящими цилиндрическими и радиальными поверхностями подшипниковой системы.

Для эффективного отделения среды бурового раствора и мусора от смазки разработаны и механические (или жесткие) торцевые уплотнения. В средах уплотнения с высокой скоростью скольжения эти уплотнения обеспечивают лучшие характеристики по сравнению с эластомерными уплотнениями. Такие среды подвергают эластомерные уплотнения чрезмерному трению и абразивному износу, что приводит к отказу уплотнений.

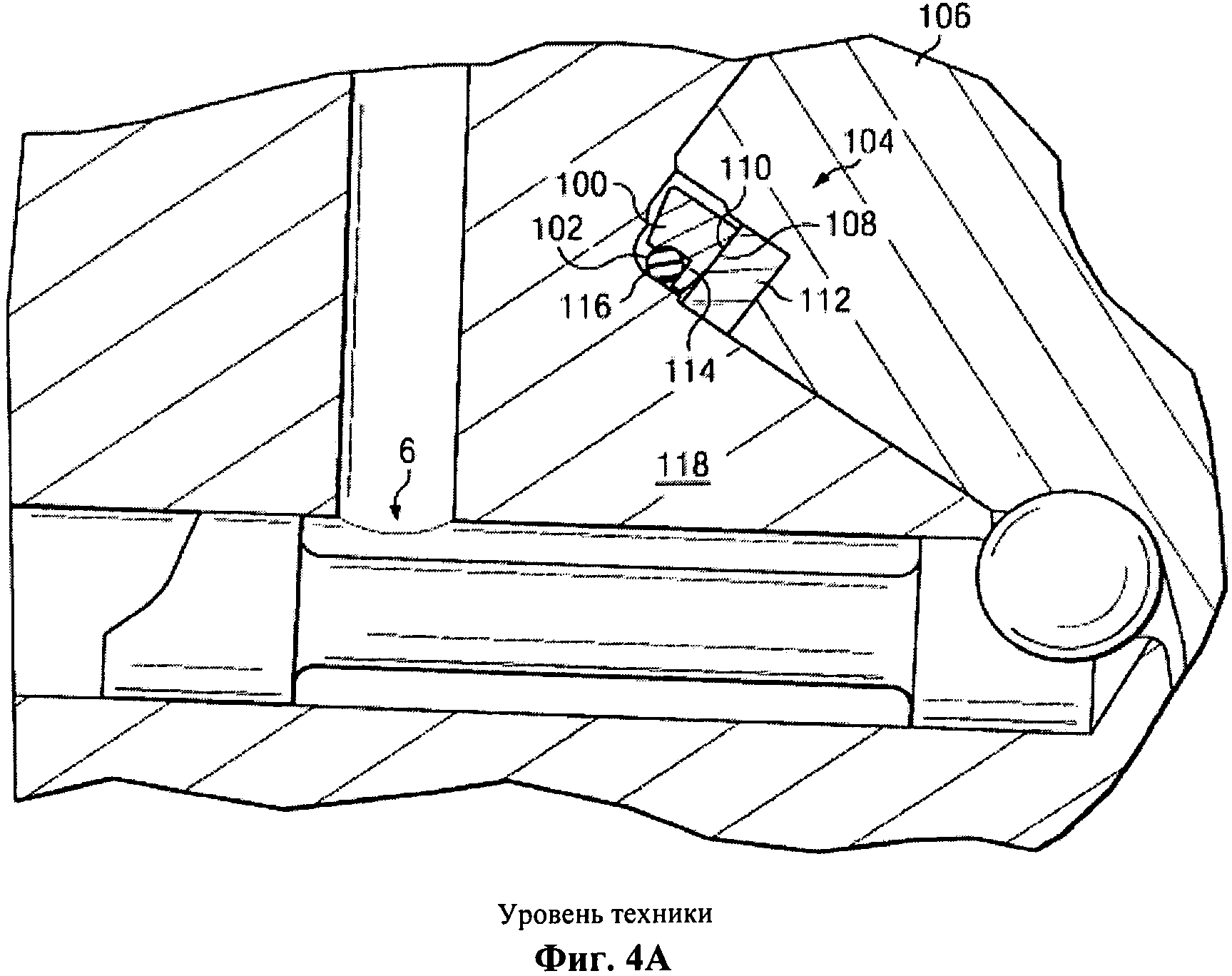

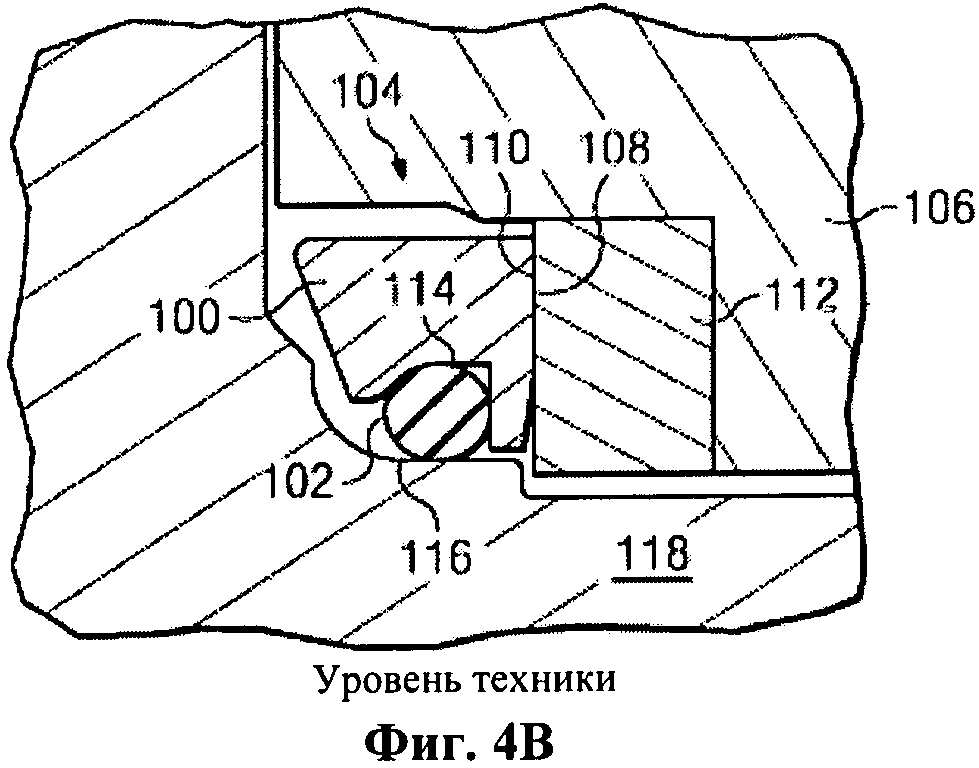

Обратимся к фиг.4А и 4В, которые иллюстрируют вид с частичными разрезами уплотнительной системы, в которой используется обычное механическое (или жесткое) торцевое уплотнение. Уплотнительная система содержит жесткое кольцо 100 и эластичное регулировочное кольцо 102 (например, в виде уплотнительного кольца). Кольца 100 и 102 установлены в сальнике 104, образованном в конической шарошке 106. Жесткое кольцо 100 имеет радиальную сторону уплотнения 108, которая сопрягается с соответствующей радиальной стороной уплотнения 110 шарошки 106. В частности, соответствующая радиальная сторона уплотнения 110 на шарошке 106 образована на втулочном элементе уплотнения 112, который посадкой с натягом установлен в шарошку 106. Эластичное регулировочное кольцо 102 сжато между внутренней поверхностью 114 жесткого кольца 100 и наружной уплотнительной поверхностью 116 вала 118 подшипников. Сжатие эластичного регулировочного кольца 102 прижимает жесткое кольцо 100 к втулочному элементу уплотнения 112, чтобы поддерживать радиальные стороны уплотнения 108 и 110 в динамическом уплотняющем зацеплении, а также образует статическую уплотнительную поверхность с валом 118 подшипников.

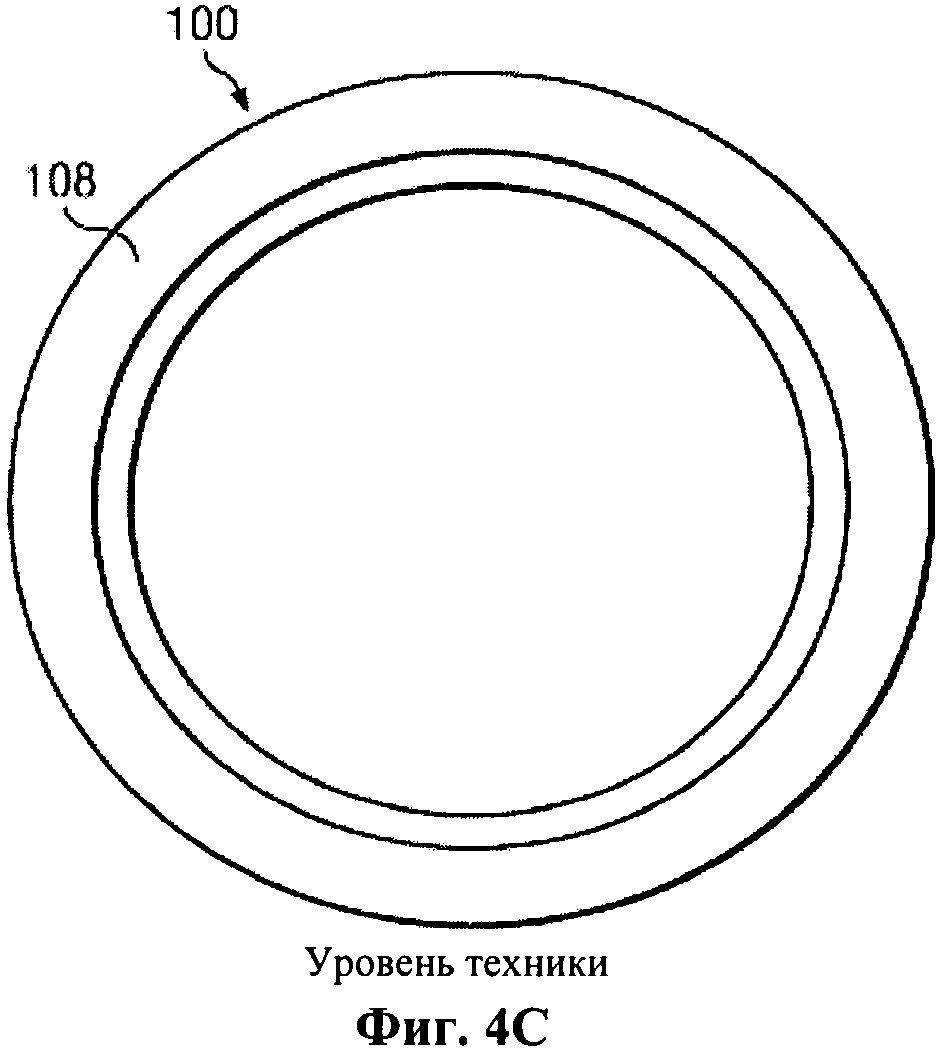

Фиг.4С представляет собой вид сверху жесткого кольца 100, если смотреть на радиальную сторону уплотнения 108.

В нынешних конструкциях механических торцевых уплотнений, используемых в шарошечных долотах из шарошек конической формы для бурения твердых пород часто действуют крайне высокие нагрузки на радиальных сторонах уплотнения 108 и 110, чтобы обеспечить надежный плотный контакт. Это высокое давление (например, порядка пару сотен фунтов-сил/кв. дюйм или более) приводит к большой силе трения и высокому потоку теплоты трения в уплотнении. Уплотнение шарошечного долота для бурения твердых пород соответственно перегревается, что часто приводит к связанным с воздействием тепла отказам уплотнения (таким, как температурная деформация кольца, чрезмерная скорость износа и заедание кольца).

Таким образом, есть необходимость в усовершенствованном механическом уплотнении, обеспечивающем лучшие тепловые характеристики по сравнению с известными механическими уплотнениями. Предпочтительно, требуется механическое уплотнение, имеющее конструктивное исполнение, которое снижает рабочие температуры уплотнения и обеспечивает более продолжительный срок службы уплотнения.

Кроме того, ссылки делаются на следующие документы из уровня техники, приводящие многочисленные примеры механических уплотнений для использования в шарошечных долотах из шарошек конической формы для бурения твердых пород (все описания которых данной ссылкой включаются в настоящее описание): патенты США №№4 613 004, 4 753 304, 5 570 750, 6 209 185, 6 684 966, 7 128 173 и 7 311 159.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В жестком кольце механического уплотнения для шарошечного долота из шарошек конической формы для бурения твердых пород предусмотрены охлаждающие каналы. Охлаждающие каналы могут принимать форму канавок, зубцов, гребешков или глухих отверстий. В одном предпочтительном варианте осуществления канал (каналы) выполнен (выполнены) на окружной поверхности жесткого кольца уплотнения, которая подвергается воздействию бурового раствора. Предусмотренный охлаждающий канал функционирует, чтобы рассеивать тепло со стороны динамического уплотнения жесткого кольца уплотнения с тем, чтобы минимизировать отказы уплотнения, связанные с перегревом.

В одном варианте осуществления предлагается механическое уплотнение, оснащенное охлаждающим каналом, который рассеивает теплоту трения, создаваемую на контактной поверхности динамического уплотнения механического уплотнения. Это решение снижает рабочую температуру уплотнения и, таким образом, способствует предотвращению отказов уплотнения, связанных с перегревом, таких, как заедание, температурная деформация и чрезмерный износ поверхности. Использование охлаждающих каналов продлевает срок службы механического уплотнения.

В одном варианте осуществления буровой инструмент содержит: тело долота; по меньшей мере один вал подшипников, проходящий из тела долота; коническую шарошку, установленную для вращения на валу подшипников; и механическое уплотнение, расположенное между валом подшипников и конической шарошкой в сальнике. Механическое уплотнение содержит жесткое кольцо уплотнения, имеющее поверхность динамического уплотнения с конической шарошкой и другую не уплотняемую поверхность, открытую в сторону отверстия в сальнике. Кроме того, механическое уплотнение содержит по меньшей мере один охлаждающий канал, выполненный в другой не уплотняемой поверхности жесткого кольца уплотнения, причем охлаждающий канал имеет открытый конец в сообщении по текучей среде с отверстием в сальнике.

В одном варианте осуществления устройство содержит механическое уплотнение, расположенное между цапфой и вращающимся элементом, причем механическое уплотнение образует динамическое уплотнение и содержит жесткое кольцо уплотнения, имеющее поверхность динамического уплотнения и не уплотняемую поверхность. Механическое уплотнение содержит, по меньшей мере, один охлаждающий канал, выполненный в не уплотняемой поверхности жесткого кольца уплотнения.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКОГО МАТЕРИАЛА

Фиг.1 иллюстрирует вид с местными разрезами типичного шарошечного долота из шарошек конической формы для бурения твердых пород;

Фиг.2 иллюстрирует вид с местными разрезами фиг.1, на котором подшипниковая система показана более подробно;

Фиг.3 иллюстрирует альтернативный вариант осуществления сальника, удерживающего кольцевое уплотнение;

Фиг.4А и 4В иллюстрируют вид с частичными разрезами уплотнительной системы, в которой используется обычное механическое (или жесткое) торцевое уплотнение;

Фиг.4С представляет собой вид сверху жесткого кольца, показанного на фиг.4А и 4В, если смотреть на радиальную сторону уплотнения;

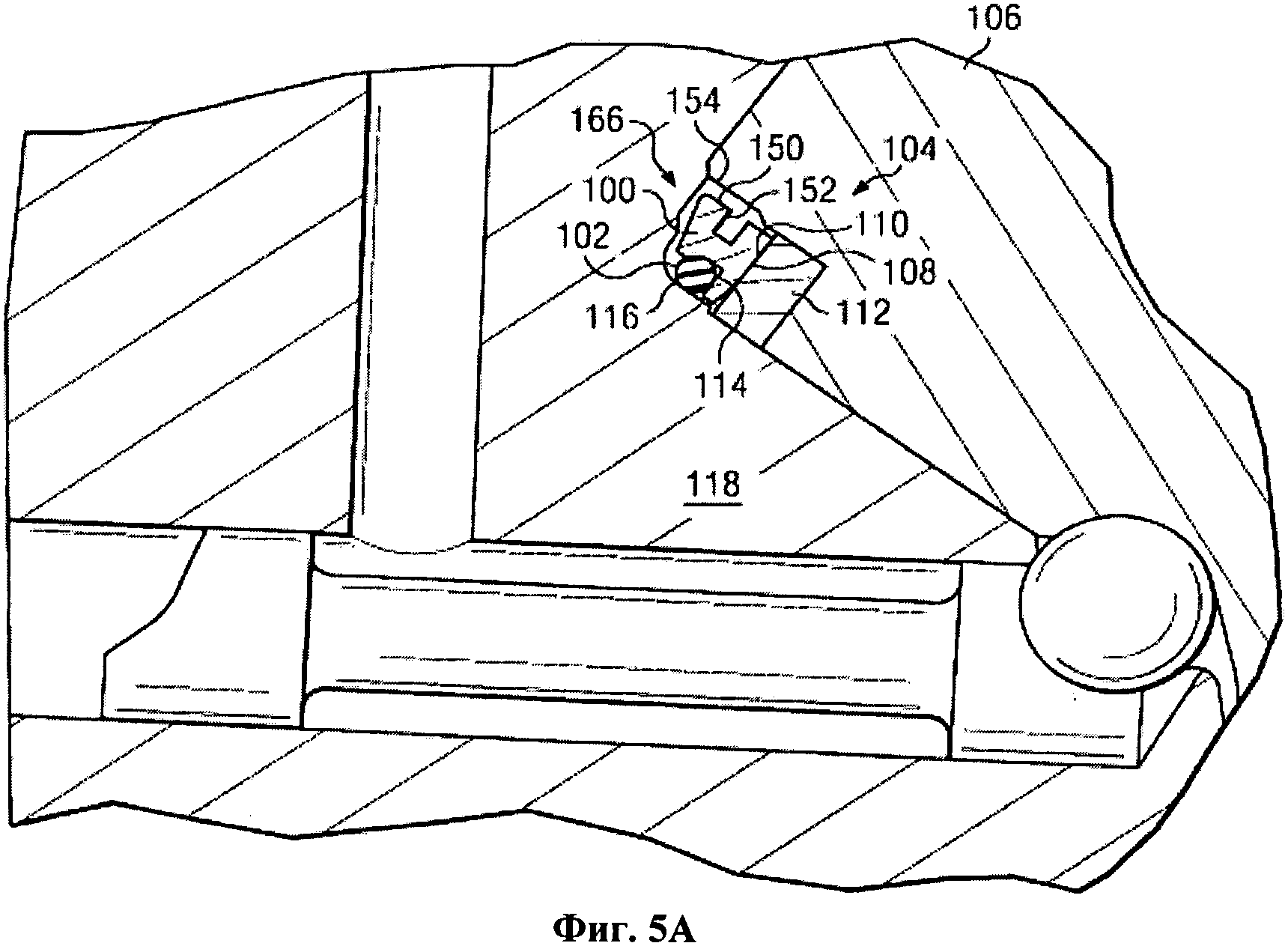

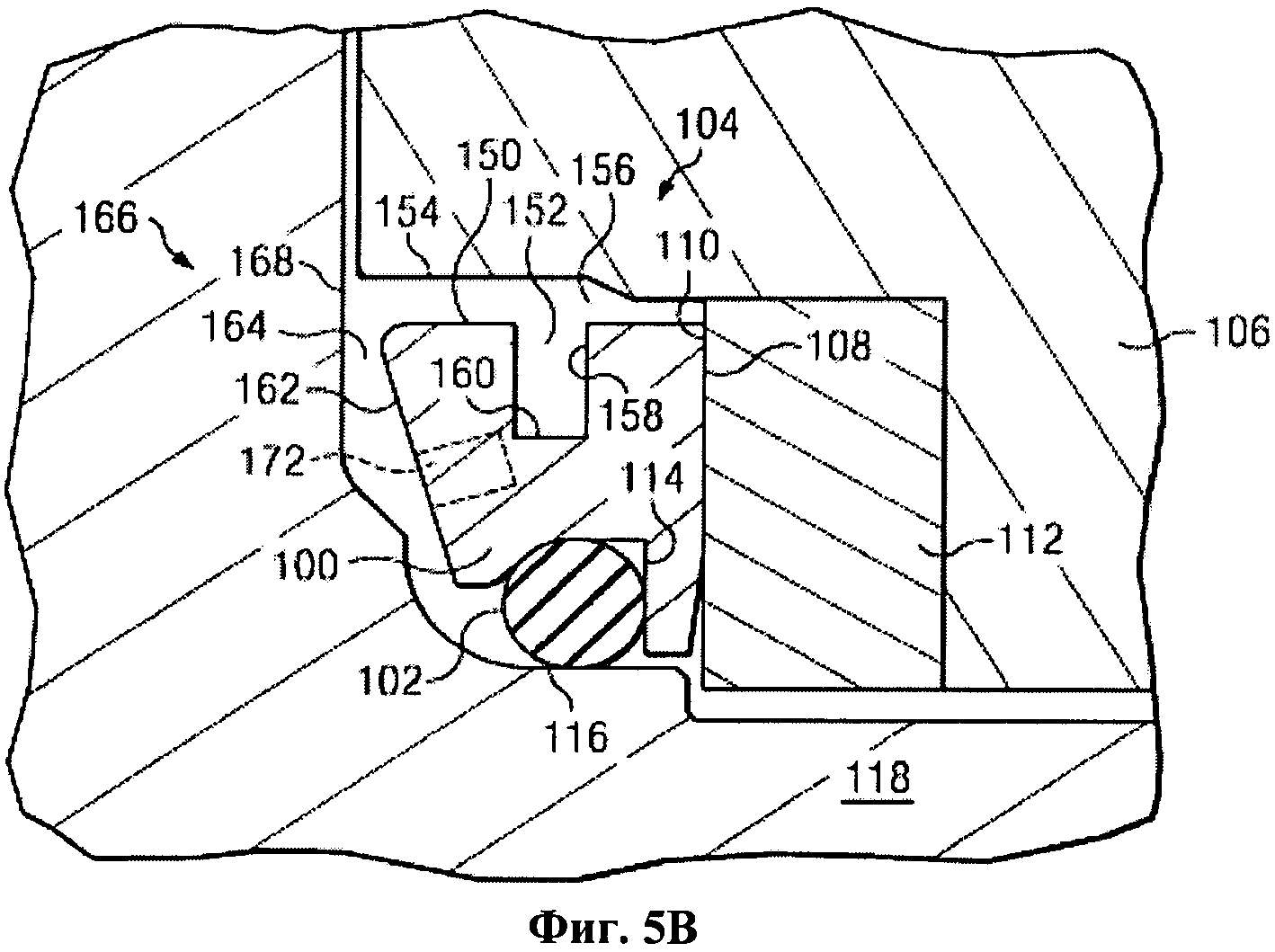

Фиг.5А и 5В иллюстрируют вид с частичными разрезами уплотнительной системы, в которой используется механическое (или жесткое) торцевое уплотнение в соответствии с одним вариантом осуществления настоящего изобретения;

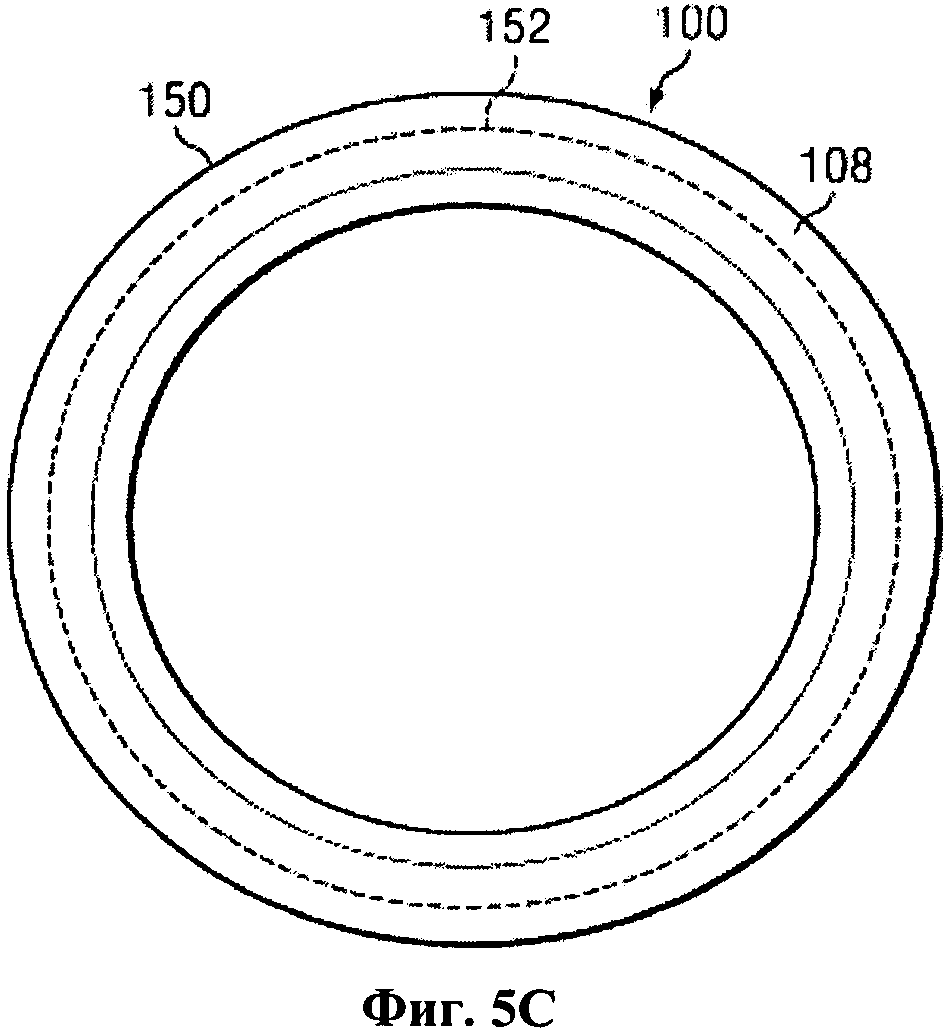

Фиг.5С представляет собой вид сверху жесткого кольца механического уплотнения, показанного на фиг.5А и 5В, если смотреть на радиальную сторону уплотнения;

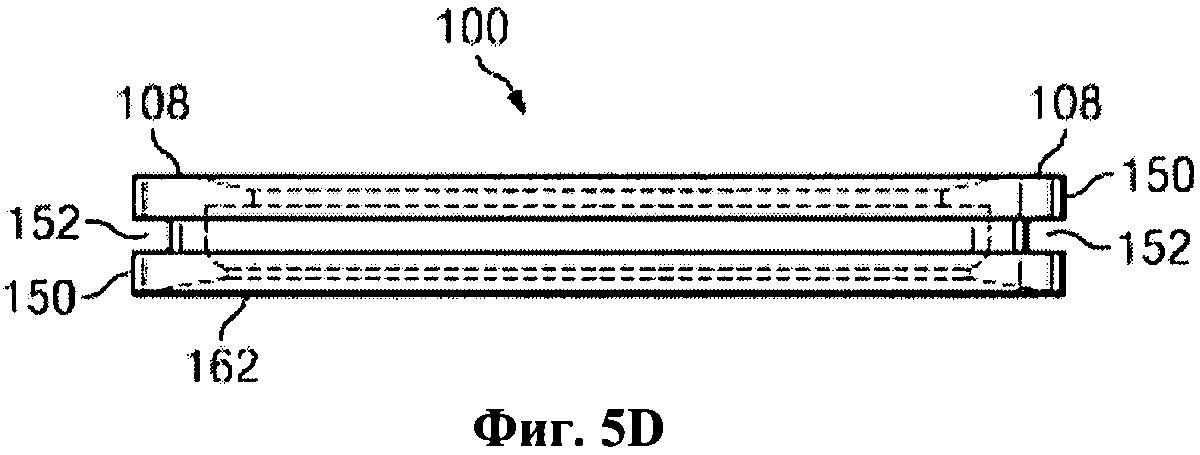

Фиг.5D представляет собой вид сбоку жесткого кольца, если смотреть на не уплотняемую поверхность;

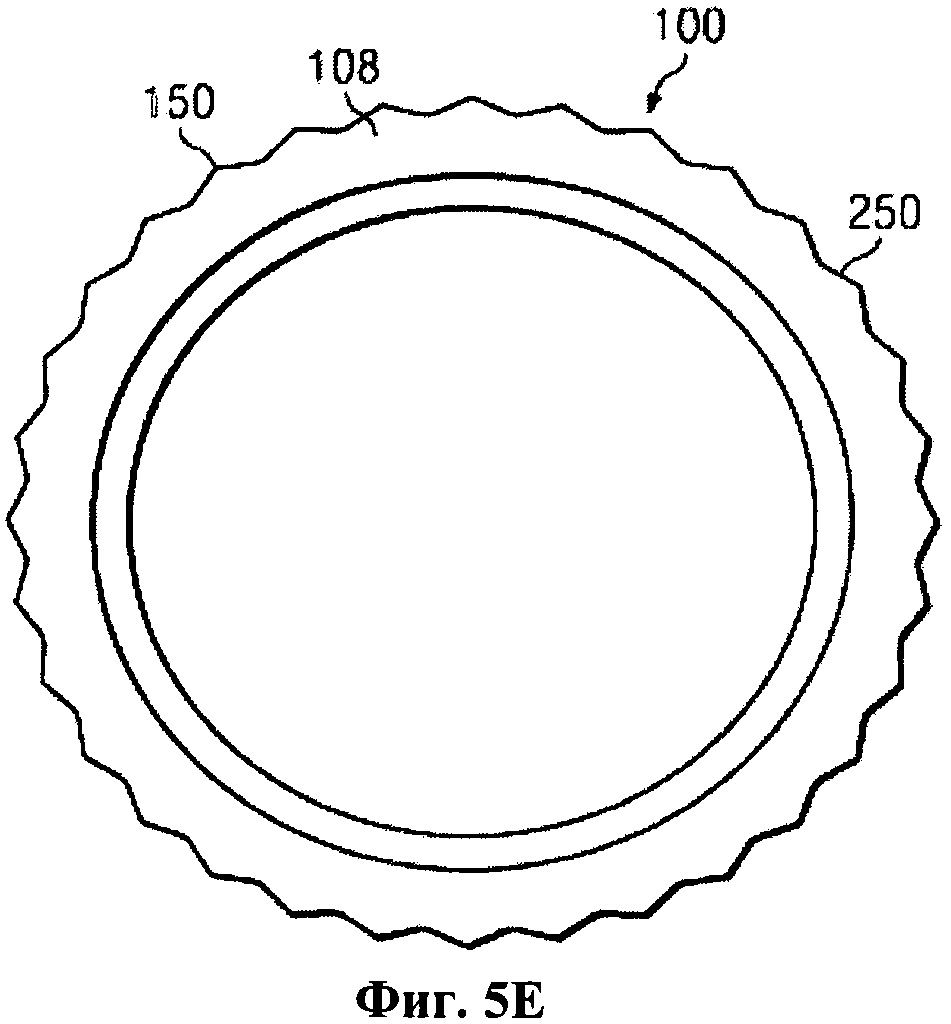

Фиг.5Е представляет собой вид сверху альтернативного варианта осуществления жесткого кольца механического уплотнения, показанного на фиг.5А и 5В, если смотреть на радиальную сторону уплотнения;

Фиг.6 иллюстрирует вид с местными разрезами уплотнительной системы, в которой используется механическое (или жесткое) торцевое уплотнение в соответствии с одним вариантом осуществления настоящего изобретения;

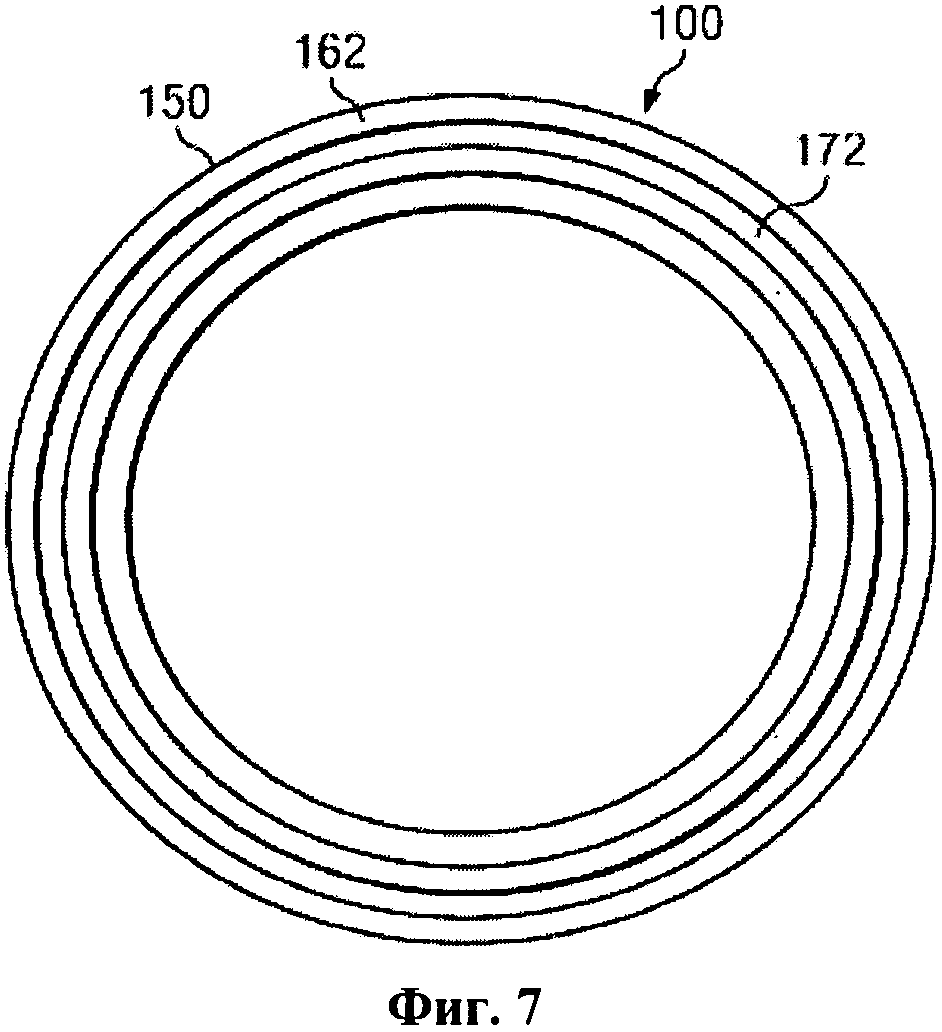

Фиг.7 представляет собой вид сверху жесткого кольца механического уплотнения, показанного на фиг.5А-5В и 6, если смотреть на заднюю, не уплотняемую сторону для одного альтернативного варианта осуществления;

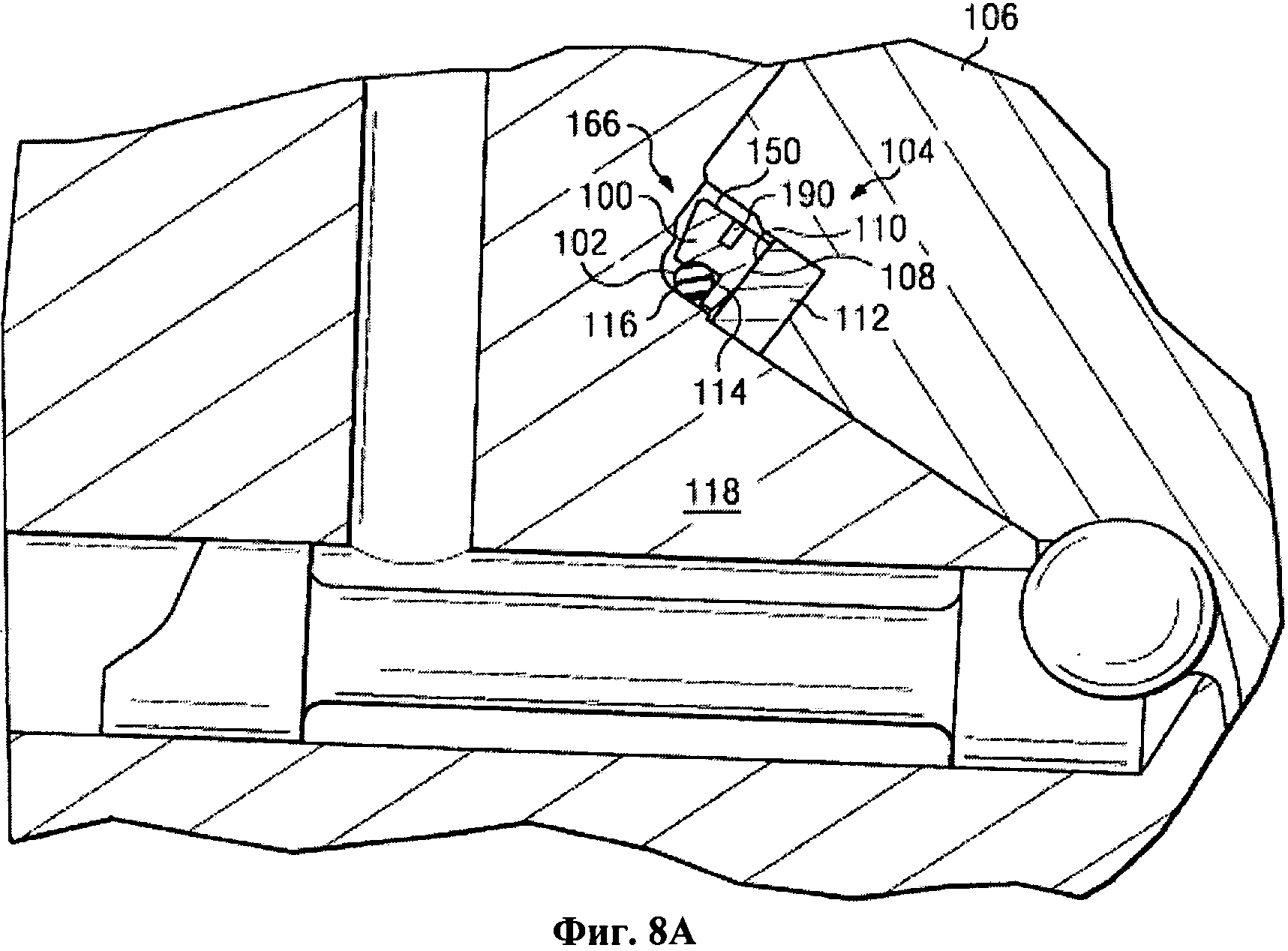

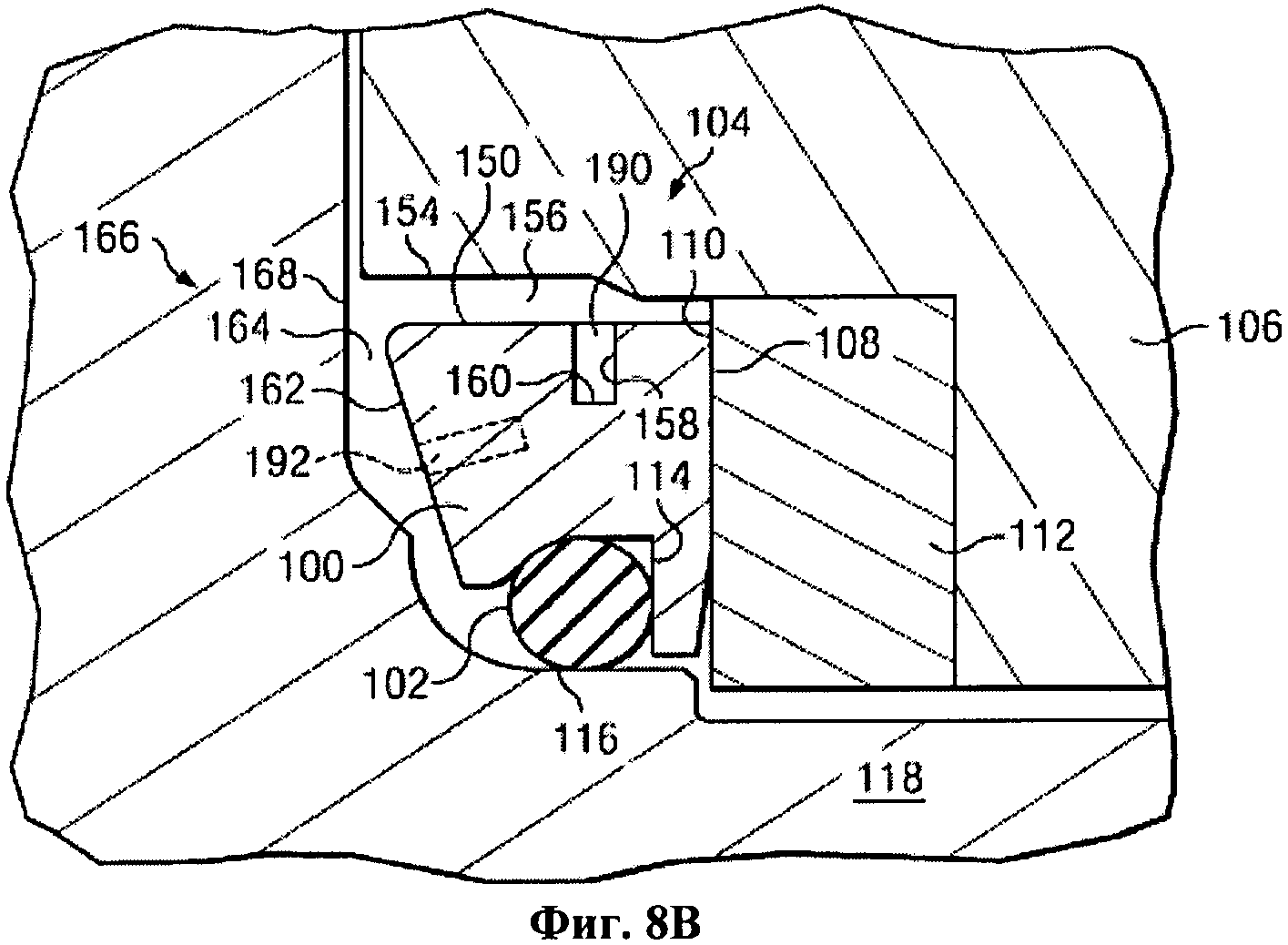

Фиг.8А и 8В иллюстрируют вид с частичными разрезами уплотнительной системы, в которой используется механическое (или жесткое) торцевое уплотнение в соответствии с одним вариантом осуществления настоящего изобретения;

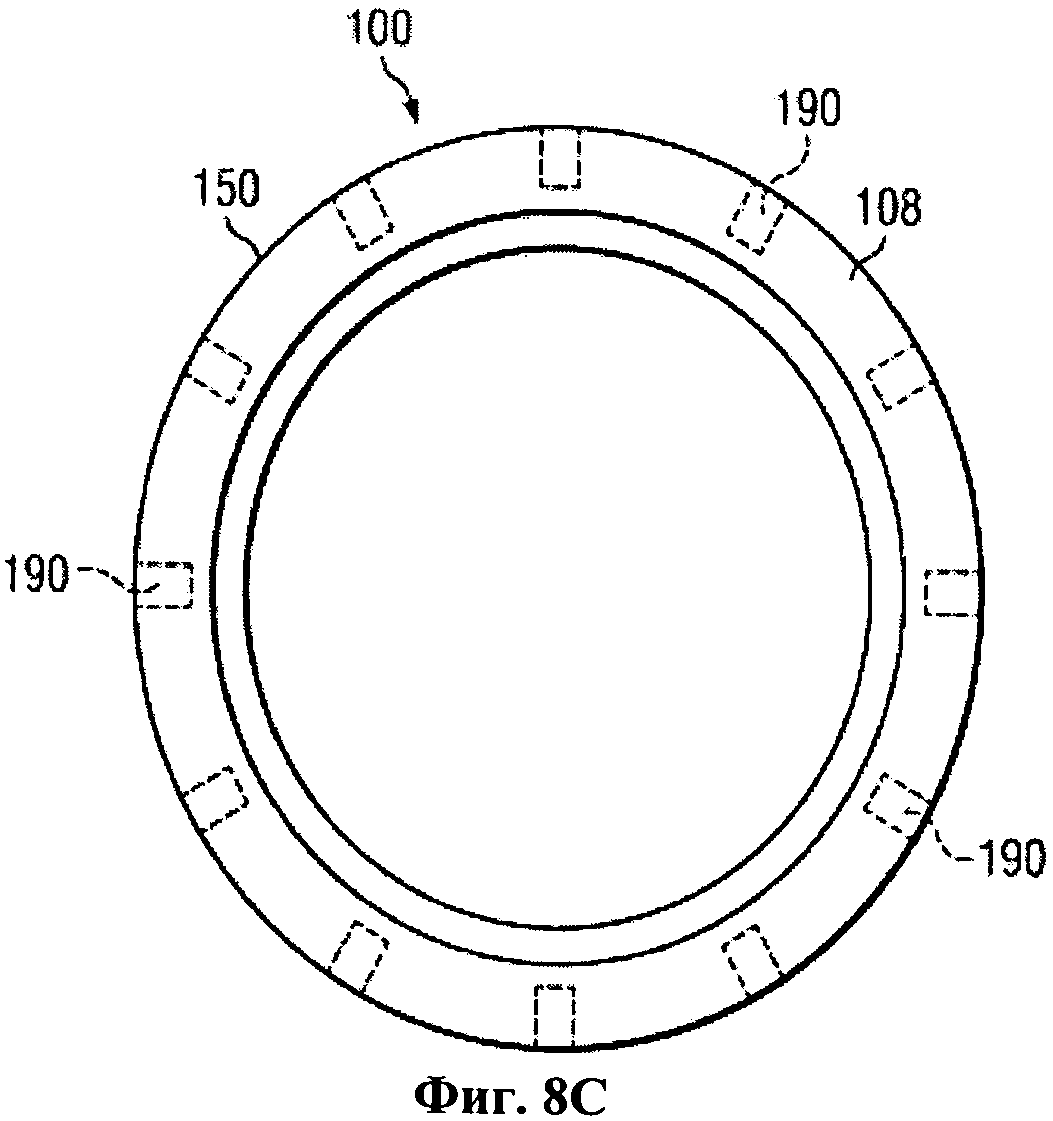

Фиг.8С представляет собой вид сверху жесткого кольца механического уплотнения, показанного на фиг.8А и 8В, если смотреть на радиальную сторону уплотнения;

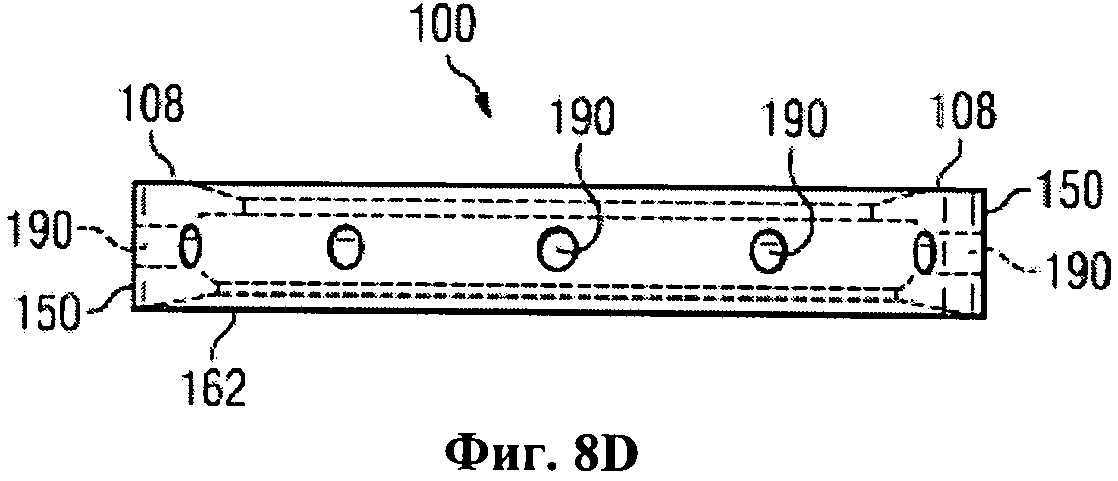

Фиг.8D представляет собой вид сбоку жесткого кольца 100, если смотреть на не уплотняемую поверхность;

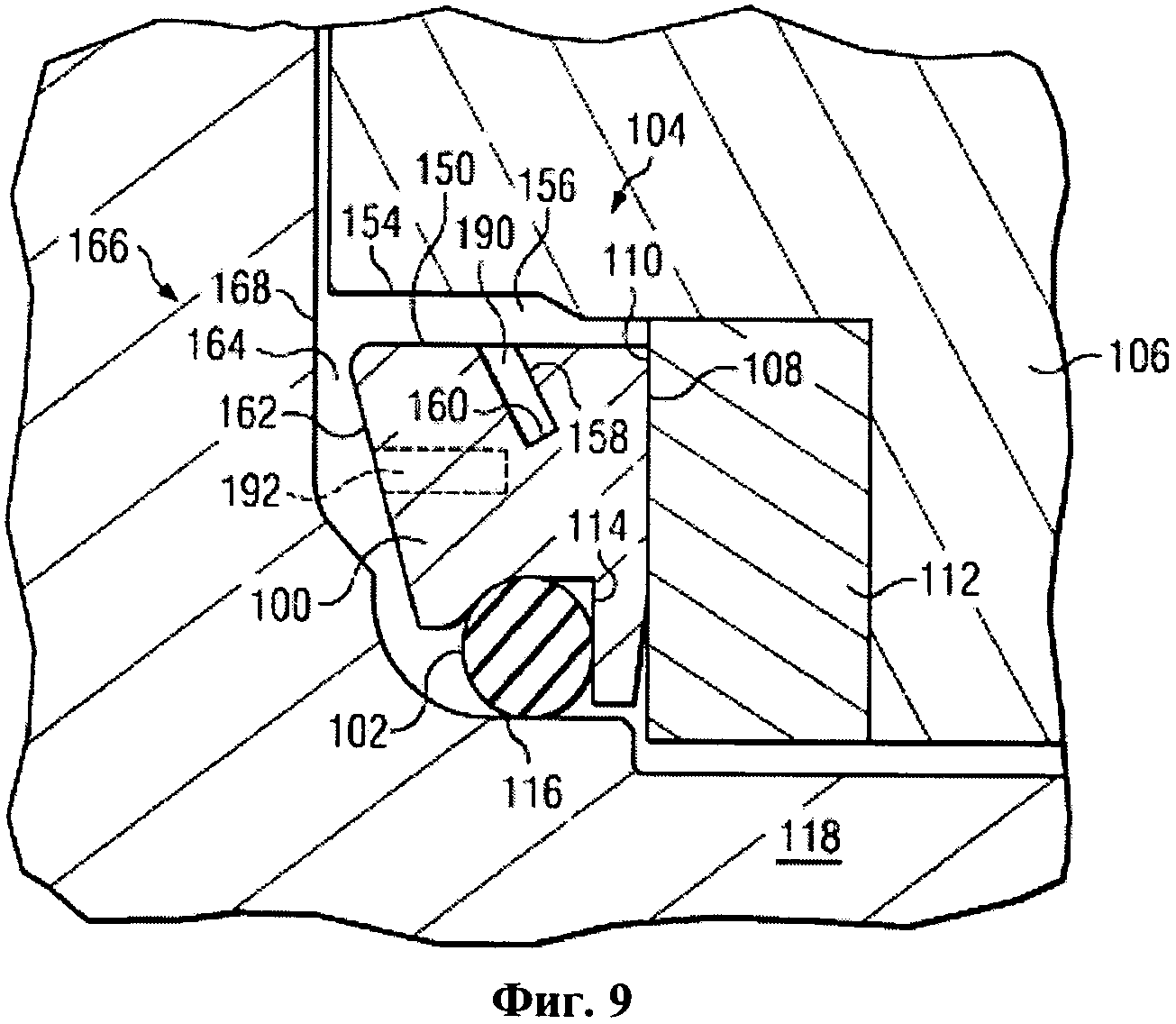

Фиг.9 иллюстрирует вид с частичными разрезами уплотнительной системы, в которой используется механическое (или жесткое) торцевое уплотнение в соответствии с одним вариантом осуществления настоящего изобретения;

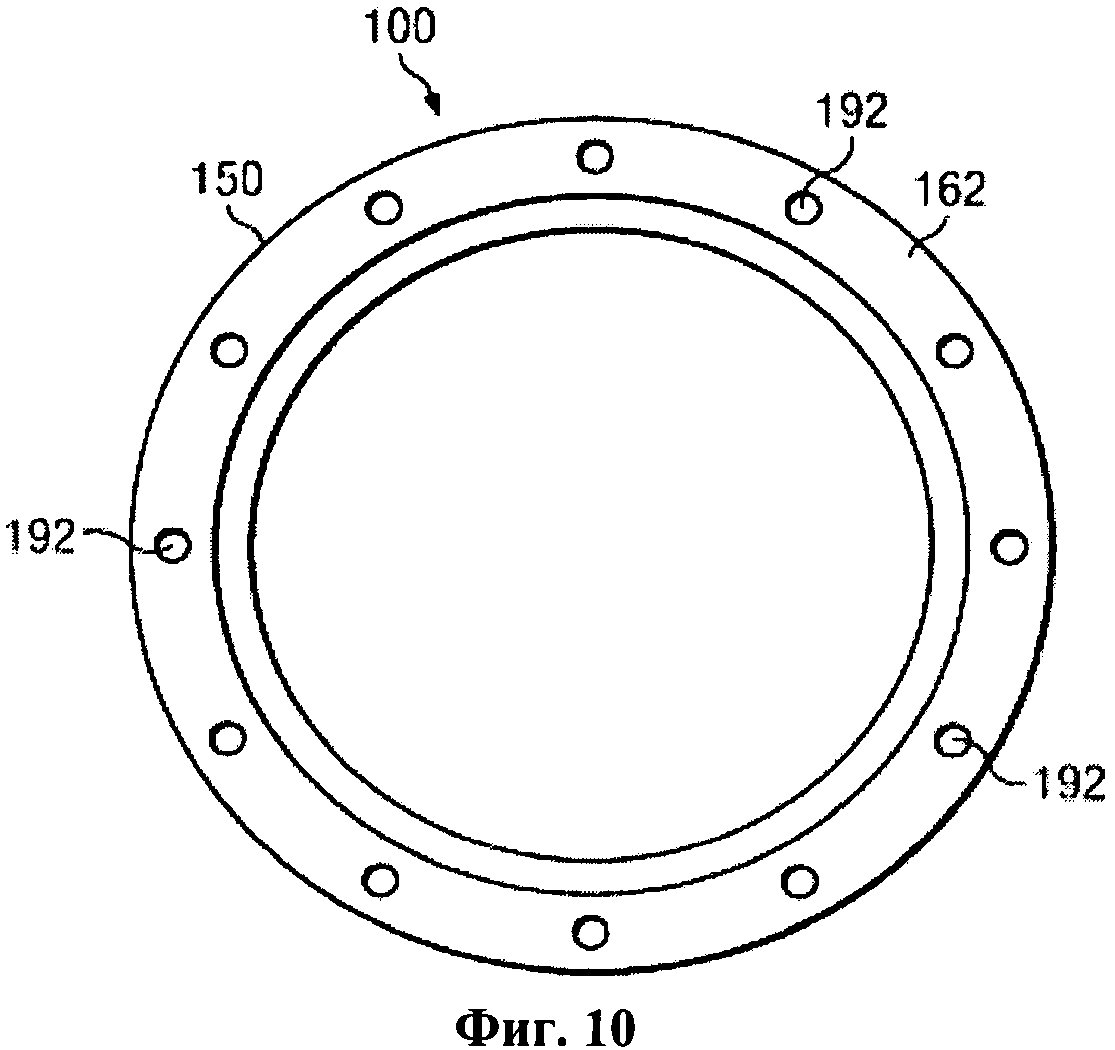

Фиг.10 представляет собой вид сверху жесткого кольца, если смотреть на не уплотняемую поверхность;

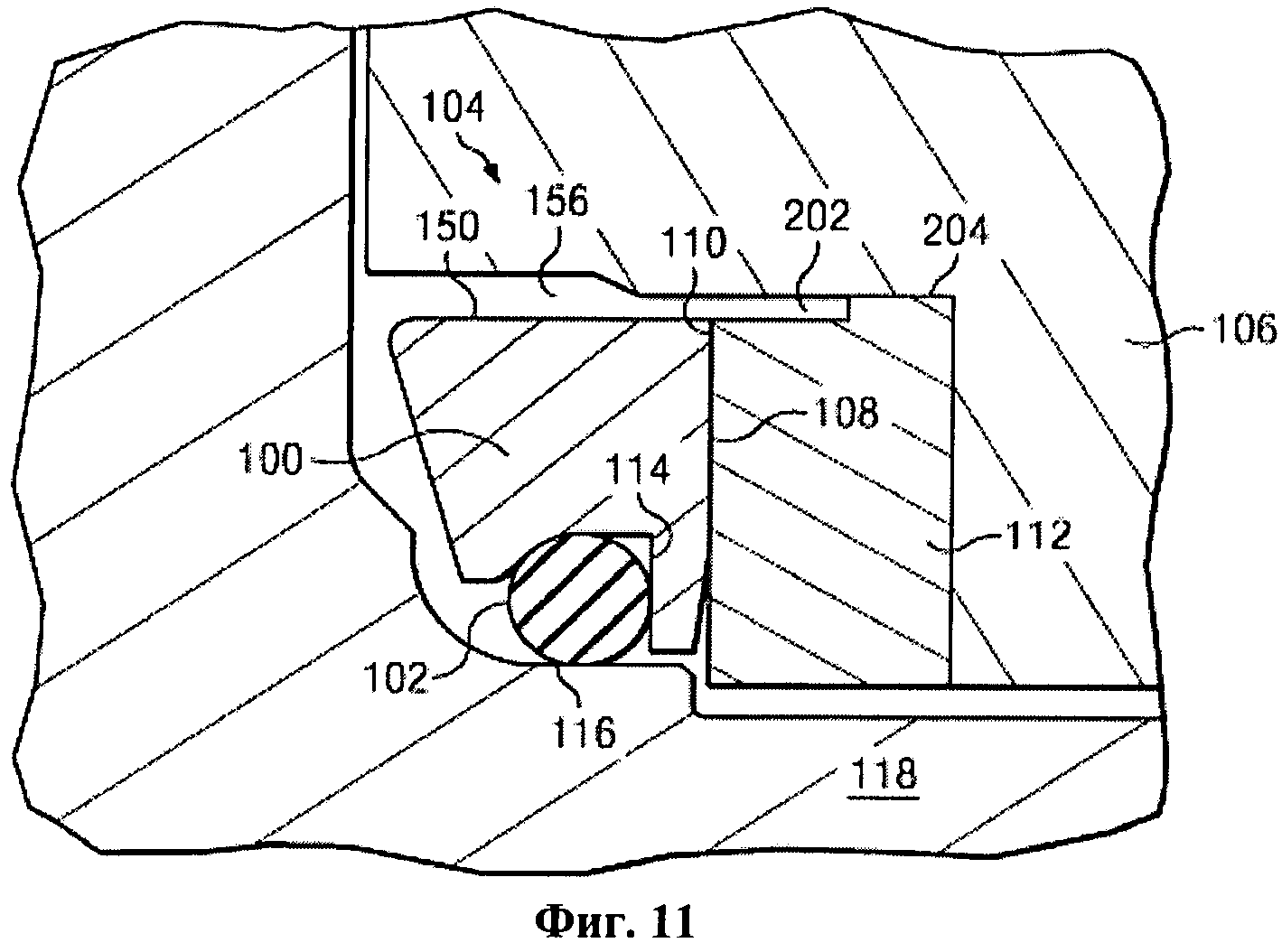

Фиг.11 иллюстрирует вид с местными разрезами уплотнительной системы, в которой используется механическое (или жесткое) торцевое уплотнение в соответствии с одним вариантом осуществления настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ГРАФИЧЕСКОГО МАТЕРИАЛА

Обратимся теперь к фиг.5А и 5В, которые иллюстрируют вид с частичными разрезами уплотнительной системы, в которой используется механическое (или жесткое) торцевое уплотнение в соответствии с одним вариантом осуществления настоящего изобретения. Уплотнительная система содержит жесткое кольцо 100 и эластичное регулировочное кольцо 102 (например, в виде уплотнительного кольца). Кольца 100 и 102 установлены в сальнике 104, образованном в конической шарошке 106. Жесткое кольцо 100 имеет радиальную сторону уплотнения 108, которая сопрягается с соответствующей радиальной стороной уплотнения 110 шарошки 106. В частности, соответствующая радиальная сторона уплотнения 110 на шарошке 106 образована на втулочном элементе уплотнения 112, который посадкой с натягом установлен в шарошку 106. Эластичное регулировочное кольцо 102 сжато между внутренней поверхностью 114 жесткого кольца 100 и наружной уплотнительной поверхностью 116 вала 118 подшипников. Сжатие эластичного регулировочного кольца 102 прижимает жесткое кольцо 100 к втулочному элементу уплотнения 112, чтобы поддерживать радиальные стороны уплотнения 108 и 110 в динамическом уплотняющем зацеплении.

Кроме того, жесткое кольцо 100 содержит наружную поверхность 150, которая прилегает к внутренней поверхности 154 сальника 104 на конической шарошке 106. Наружная поверхность 150 является не уплотняемой поверхностью, ориентированной практически перпендикулярно стороне уплотнения 108 и определяет наружный диаметр жесткого кольца 100. между наружной поверхностью 150 и внутренней поверхностью 154 сальником 104 образовано кольцевое отверстие 156. При работе долота это кольцевое отверстие 156 заполнено буровым раствором. Как известно специалистам в данной области техники, этот буровой раствор действует как основная охлаждающая среда для долота, и поток бурового раствора в кольцевом отверстии помогает охлаждать жесткое кольцо 100. Для того чтобы усилить охлаждающее действие, жесткое кольцо 100, показанное на фиг.5А и 5В, имеет также кольцевую канавку 152, выполненную на наружной поверхности 150 и имеющую открытый конец, который сообщается по текучей среде с кольцевым отверстием 156 сальника. Это кольцевая канавка 152 охватывает окружность жесткого кольца 100 (т.е., эта канавка предпочтительно является окружной и непрерывной, хотя в одном варианте осуществления могут использоваться сегменты не непрерывной окружной канавки). Боковые стенки 158 и дно 160 (противоположное открытому концу) кольцевой канавки 152 создают дополнительную площадь поверхности на наружной поверхности 150, которая затем находится в контакте с охлаждающим буровым раствором, содействуя усилению охлаждения жесткого кольца 100. Канавка 152 расположена рядом с радиальной стороной уплотнения 108 и повышает эффективность конвективной теплоотдачи от радиальных сторон уплотнения 108 и 110, которые находятся в уплотняющем зацеплении. Канавка 152 соответственно образует охлаждающий канал, который улучшает тепловые характеристики системы механического торцевого уплотнения по сравнению с известными конструктивными исполнениями, такими, как показанное на фиг.4А-4С.

Фиг.5С представляет собой вид сверху жесткого кольца 100, если смотреть на радиальную сторону уплотнения 108. Пунктирной линией на фиг.5С показана глубина канавки 152, выполненной проходящей непрерывно по наружной поверхности 150 жесткого кольца 100. Опять-таки, в одном альтернативном варианте осуществления канавка 152 может вместо этого состоять из нескольких сегментов не непрерывной окружной канавки, проходящих по периметру, определенному наружной поверхностью 150.

Фиг.5D представляет собой вид сбоку жесткого кольца 100, если смотреть на не уплотняемую поверхность, если смотреть на не уплотняемую поверхность 150.

В одном предпочтительном варианте осуществления канавка 152 выполнена проходящей непрерывно по наружной поверхности 150 жесткого кольца 100. В одном альтернативном варианте осуществления канавка 152 может вместо этого быть выполнена как кольцевая канавка 172 на радиальной внутренней поверхности 162 жесткого кольца 100. Этот вариант осуществления показан пунктирными линиями на фиг.5А и 5В. Поверхность 162 является также не уплотняемой поверхностью и наклонена относительно поверхности уплотнения 108, и расстояние между поверхностью 162 и поверхностью 108 практически определяет толщину жесткого кольца 100. Следует отметить, что между радиальной внутренней поверхностью 162 и радиальной поверхностью 168 головки в зоне основания 166 головки, прилегающей к валу 118 подшипников, сальником 104 образовано отверстие 164. При работе долота это отверстие 164 заполнено буровым раствором, а кольцевая канавка 172 действует подобно канавке 152 в качестве канала охлаждения, создавая дополнительную площадь поверхности на наружной поверхности 162. Этот тепловой канал находится в контакте с охлаждающим буровым раствором, чтобы улучшить тепловые характеристики системы механического торцевого уплотнения путем усиления рассеяния тепла от жесткого кольца 100 (путем конвективной теплоотдачи от радиальных сторон уплотнения 108 и 110, которые находятся в уплотняющем зацеплении). Канавка 172 предпочтительно является окружной и непрерывной, хотя в одном варианте осуществления могут использоваться сегменты не непрерывной окружной канавки.

Путем регулирования глубины канавки и расположения на поверхности в одном возможном варианте осуществления на жестком кольце 100 могут быть предусмотрены обе канавки: канавка 152 и канавка 172. Канавки 152 и 172 могут быть либо непрерывными, либо сегментированными. В одном варианте осуществления с использованием сегментированных канавок 152 и 172 угловые положения сегментов канавки 152 смещены относительно угловых положений сегментов канавки 172.

Таким образом, хотя канавки 152 и 172 предпочтительно реализуются как непрерывные каналы, в одном возможном варианте осуществления любая из канавок 152 и 172 может быть реализована как несколько дугообразных сегментов канала. Альтернативно, как показано на фиг.5Е, на поверхности 150 могут быть образованы несколько зубцов или гребешков 250 (или иных каналоподобных элементов), помогающих в теплоотдаче, создавая дополнительную площадь поверхности на жестком кольце 100, подвергающуюся воздействию охлаждающего бурового раствора. Альтернативно, эти зубцы или гребешки (или иные каналоподобные элементы) могут быть выполнены на поверхности 162, опять-таки с целью увеличения площади поверхности, подвергающейся воздействию охлаждающего бурового раствора, для теплоотдачи и охлаждения.

Обратимся теперь к фиг.6, которая иллюстрирует вид с местными разрезами уплотнительной системы, в которой используется механическое (или жесткое) торцевое уплотнение в соответствии с одним вариантом осуществления настоящего изобретения. Этот вариант осуществления отличается от варианта осуществления на фиг.5А-5С тем, что кольцевая канавка 152, которая проходит по окружности жесткого кольца 100, ориентирована неперпендикулярно наружной поверхности 150. Такое конструктивное исполнение может быть преимущественным в том, что наклон канавки 152 приближает дно 160 канавки к радиальной стороне уплотнения 108.

Хотя канавка 172 на фиг.5В показана ориентированной перпендикулярно поверхности 162, понятно, что канавка 172 могла бы альтернативно выполняться с неперпендикулярной ориентацией подобно тому, как показано на фиг.6.

Обратимся теперь к фиг.7, которая представляет собой вид сверху жесткого кольца 100, если смотреть на не уплотняемую сторону 162 для одного альтернативного варианта осуществления, в котором канавка 172 предусмотрена на не уплотняемой стороне 162 жесткого кольца.

Обратимся теперь к фиг.8А и 8В, которые иллюстрируют вид с частичными разрезами уплотнительной системы, в которой используется механическое (или жесткое) торцевое уплотнение в соответствии с одним вариантом осуществления настоящего изобретения. Уплотнительная система содержит жесткое кольцо 100 и эластичное регулировочное кольцо 102 (например, в виде уплотнительного кольца). Кольца 100 и 102 установлены в сальнике 104, образованном в конической шарошке 106. Жесткое кольцо 100 имеет радиальную сторону уплотнения 108, которая сопрягается с соответствующей радиальной стороной уплотнения 110 шарошки 106. В частности, соответствующая радиальная сторона уплотнения 110 на шарошке 106 образована на втулочном элементе уплотнения 112, который посадкой с натягом установлен в шарошку 106. Эластичное регулировочное кольцо 102 сжато между внутренней поверхностью 114 жесткого кольца 100 и наружной уплотнительной поверхностью 116 вала 118 подшипников. Сжатие эластичного регулировочного кольца 102 прижимает жесткое кольцо 100 к втулочному элементу уплотнения 112, чтобы поддерживать радиальные стороны уплотнения 108 и 110 в динамическом уплотняющем зацеплении.

Жесткое кольцо 100 имеет также наружную поверхность 150, прилегающую к внутренней поверхности 154 сальника 104 на конической шарошке 106. Наружная поверхность 150 является не уплотняемой поверхностью, ориентированной практически перпендикулярно стороне уплотнения 108, и определяет наружный диаметр жесткого кольца 100. Между наружной поверхностью 150 и внутренней поверхностью 154 сальником 104 образовано кольцевое отверстие 156. При работе долота это кольцевое отверстие 156 заполнено буровым раствором. Как известно специалистам в данной области техники, этот буровой раствор действует как основная охлаждающая среда для долота, и поток бурового раствора в кольцевом отверстии помогает охлаждать жесткое кольцо 100. Для того чтобы усилить охлаждающее действие, жесткое кольцо 100, показанное на фиг.8А и 8В, имеет также несколько глухих отверстий 190, выполненных на наружной поверхности 150, каждое из которых имеет открытый конец, который сообщается по текучей среде с кольцевым отверстием 156 сальника. Эти глухие отверстия 190 расположены по окружности жесткого кольца 100 (т.е., отверстия 190 распределены по окружности). Боковая стенка 158 и дно 160 (противоположное открытому концу) каждого отверстия 190 создают дополнительную площадь поверхности на наружной поверхности 150, которая затем находится в контакте с охлаждающим буровым раствором, содействуя усилению охлаждения жесткого кольца 100. Несколько глухих отверстий 190 расположены вблизи радиальной стороны уплотнения 108 и, таким образом, повышают эффективность конвективной теплоотдачи от радиальных сторон уплотнения 108 и 110, которые находятся в уплотняющем зацеплении. Несколько глухих отверстий 190 соответственно образуют несколько охлаждающих каналов, которые улучшают тепловые характеристики системы механического торцевого уплотнения по сравнению с известными конструктивными исполнениями, такими, как показанное на фиг.4А-4С.

Фиг.8С представляет собой вид сверху жесткого кольца 100, если смотреть на радиальную сторону уплотнения 108. Пунктирными линиями на фиг.8С показаны расположение на окружности и глубины несколько глухих отверстий 190, распределенных по окружности по наружной поверхности 150 жесткого кольца 100. Количество показанных отверстий 190 является лишь примерным, и понятно, что можно использовать любое подходящее количество отверстий.

Фиг.8D представляет собой вид сбоку жесткого кольца 100, если смотреть на не уплотняемую поверхность 150.

В одном предпочтительном варианте несколько глухих отверстий 190 выполнены с распределением по окружности на наружной поверхности 150 жесткого кольца 100. В одном альтернативном варианте осуществления несколько отверстий 190 могут вместо этого могут реализовываться как несколько расположенных по окружности глухих отверстий 192, выполненных на радиальной внутренней поверхности 162 жесткого кольца 100. Этот вариант осуществления показан пунктирными линиями на фиг.8А и 8В. Поверхность 162 является также не уплотняемой поверхностью и наклонена относительно поверхности уплотнения 108, и расстояние между поверхностью 162 и поверхностью 108 практически определяет толщину жесткого кольца 100. Следует отметить, что между радиальной внутренней поверхностью 162 и радиальной поверхностью 168 головки в зоне основания. 166 головки, прилегающей к валу 118 подшипников, сальником 104 образовано отверстие 164. При работе долота это отверстие 164 заполнено буровым раствором, а несколько глухих отверстий 192 действуют подобно нескольким отверстиям 190 как несколько охлаждающих каналов, создавая дополнительную площадь поверхности на наружной поверхности 162. Эти тепловые каналы находятся в контакте с охлаждающим буровым раствором, чтобы улучшить тепловые характеристики системы механического торцевого уплотнения путем усиления рассеяния тепла от жесткого кольца 100 (путем конвективной теплоотдачи от радиальных сторон уплотнения 108 и 110, которые находятся в уплотняющем зацеплении).

Путем регулирования глубины канавки и расположения на поверхности в одном возможном варианте осуществления на жестком кольце 100 могут быть предусмотрены как несколько глухих отверстий 190, так и несколько глухих отверстий 192.

Отдельные отверстия 190 и 192 предпочтительно имеют круглое поперечное сечение. Понятно, однако, что отдельные отверстия 190 и 192 могли бы вместо круглого иметь поперечное сечение любой выбранной геометрической формы, включая без ограничения квадратное, прямоугольное, овальное, эллиптическое, треугольное и т.п. Показанный относительный размер отверстий является лишь примерным; понятно, что размер отверстий может выбираться, исходя из применения и размера кольца 100 и поверхностей 150 и 162.

Обратимся теперь к фиг.9, которая иллюстрирует вид с частичными разрезами уплотнительной системы, в которой используется механическое (или жесткое) торцевое уплотнение в соответствии с одним вариантом осуществления настоящего изобретения. Этот вариант осуществления отличается от варианта осуществления на фиг.8А-8С тем, что несколько глухих отверстий 190, распределенных по окружности жесткого кольца 100, ориентированы неперпендикулярно наружной поверхности 150. Такое конструктивное исполнение может быть преимущественным в том, что наклон отверстий 190 приближает дно каждого отверстия к радиальной стороне уплотнения 108.

Хотя отверстия 192 на фиг.8В показаны ориентированной перпендикулярно поверхности 162, понятно, что отверстия 192 могли бы альтернативно выполняться с неперпендикулярной ориентацией подобно тому, как показано на фиг.8.

Обратимся теперь к фиг.10, которая представляет собой вид сверху жесткого кольца 100, если смотреть на не уплотняемую поверхность 162, для альтернативного варианта осуществления, в котором отверстия 192 предусмотрены на не уплотняемой стороне 162 жесткого кольца.

Обратимся теперь к фиг.11, которая иллюстрирует вид с местными разрезами уплотнительной системы, в которой используется механическое (или жесткое) торцевое уплотнение в соответствии с одним вариантом осуществления настоящего изобретения. Этот вариант осуществления отличается от предыдущих вариантов осуществления тем, что канавка для охлаждающего канала выполнена взамен на радиальной стороне уплотнения 110 втулочного элемента уплотнения 112 (который установлен в конической шарошке 106). Таким образом, в этом варианте осуществления используется канавка 202, выполненная на радиальной стороне уплотнения 110 и имеющая открытый конец, который сообщается по текучей среде с кольцевым отверстием 156 сальника 104. Понятно, что канавка 202 может альтернативно выполняться на поверхности с тугой посадкой 204 втулочного элемента уплотнения 112. Важно регулировать размеры (ширину и глубину) этой канавки 202 так, чтобы ослабить посадку и не ухудшить характеристики втулочного элемента уплотнения 112 относительно конической шарошки на поверхности с тугой посадкой 204.

Хотя и показано конкретно на фиг.11, понятно, что канавку 202 можно было бы использовать в сочетании с любой из канавок 152, 172, 190 и 192 в жестком кольце 100, как показано выше.

Выше описаны и проиллюстрированы некоторые варианты осуществления настоящего изобретения. Настоящее изобретение раскрытыми вариантами осуществления не ограничивается.

Реферат

Группа изобретений относится к буровому инструменту и к устройству для уплотнения подшипников в буровом инструменте. Технический результат заключается в увеличении срока службы уплотнения и снижении рабочей температуры уплотнения. Буровой инструмент содержит тело долота, по меньшей мере один вал подшипников, проходящий из тела долота, и коническую шарошку, установленную для вращения на валу подшипников. Между валом подшипников и конической шарошкой в сальнике расположено механическое уплотнение. Механическое уплотнение содержит жесткое кольцо уплотнения, имеющее поверхность динамического уплотнения с конической шарошкой и другую не уплотняемую поверхность, открытую в сторону отверстия в сальнике. Кроме того, механическое уплотнение содержит по меньшей мере один охлаждающий канал, выполненный в другой не уплотняемой поверхности жесткого кольца уплотнения, причем охлаждающий канал имеет открытый конец в сообщении по текучей среде с отверстием в сальнике. 2 н. и 34 з.п. ф-лы, 11 ил.

Формула

тело долота;

по меньшей мере, один вал подшипников, проходящий из тела долота;

коническую шарошку, установленную для вращения на валу подшипников; и

механическое уплотнение, расположенное между валом подшипников и конической шарошкой в сальнике, причем механическое уплотнение содержит жесткое кольцо уплотнения, имеющее поверхность динамического уплотнения с конической шарошкой и другую не уплотняемую поверхность, открытую в сторону отверстия в сальнике, причем механическое уплотнение содержит также, по меньшей мере, один охлаждающий канал, выполненный в другой не уплотняемой поверхности жесткого кольца уплотнения, причем охлаждающий канал имеет открытый конец в сообщении по текучей среде с отверстием в сальнике.

механическое уплотнение, расположенное между цапфой и вращающимся элементом, причем механическое уплотнение образует динамическое уплотнение и содержит жесткое кольцо уплотнения, имеющее поверхность динамического уплотнения и не уплотняемую поверхность, и содержащее также по меньшей мере один охлаждающий канал, выполненный в не уплотняемой поверхности жесткого кольца уплотнения.

Комментарии