Каналы для гидродинамической подачи смазки для бурового долота с конической шарошкой - RU2363830C2

Код документа: RU2363830C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится в целом к буровым долотам для бурения грунта или горных пород и, в частности, к буровому долоту с конической шарошкой, в котором имеются каналы для циркуляции смазочного материала и повышения несущей способности.

Уровень техники

Долото с конической шарошкой для бурения грунта или горных пород имеет корпус по меньшей мере с одной лапой (опорой шарошки) долота, обычно с тремя лапами. Лапы долота направлены вниз от корпуса. Внутрь и вниз от каждой лапы долота направлена цапфа. Каждая цапфа имеет цилиндрическую форму и на ней закреплена вращающаяся шарошка. Обычно опорой является подшипник скольжения, причем поверхности цапфы и полость шарошки при скольжении и вращении находятся в контакте. Для увеличения срока службы опоры на опорных (несущих) поверхностях могут использоваться прокладки (вставки).

Шарошка долота имеет зубья или вставки на наружной стороне для разрушения горной породы при вращении шарошки на цапфе. Из смазочного резервуара, который имеется в корпусе долота, к цапфе подается смазка. Предусмотрено уплотнение, которое препятствует попаданию обломков породы и утечке смазочного материала наружу. При работе в буровой скважине с жидким заполнителем, в результате нагрузки от столба бурового раствора на буровое долото будет действовать гидростатическое давление. Соответственно, в каждой цапфе предусматривается компенсатор давления, установленный в каждом смазочном резервуаре в корпусе долота. Канал для смазки проходит от емкости компенсатора к наружной части цапфы. Компенсатор давления имеет соединительный проход, который связывает с гидростатическим давлением на наружной стороне с целью уравнивания давления снаружи с давлением смазки в каналах и зазорах внутри бурового долота.

Такие буровые долота работают в предельных условиях. Для того чтобы обеспечить режущее действие, к буровому долоту прикладываются очень большие нагрузки. В результате трения буровое долото выделяет тепло. Кроме того, температура в скважине может составлять несколько сотен градусов по Фаренгейту. Модернизация вооружения бурового долота обеспечила возможность его эффективной работы в течение гораздо более длительного времени, чем в прошлом. Инженерно-технический персонал, участвующий в разработках конструкций шарошечного долота, постоянно стремится к усовершенствованию опор бурового долота во избежание выхода их из строя до изнашивания вооружения бурового долота и имеется множество запатентованных предложений на обеспечение циркуляции смазки. Кроме того, по меньшей мере в одной из конструкций на ненагруженной (нерабочей) или обычно верхней части поверхности цапфы долота использовались плоские срезы (лыски), вероятно, для удержания смазки. К этим плоским срезам вели каналы из других мест системы смазки.

В стандартном долоте известной конструкции, несмотря на то, что зазор между полостью шарошки и цапфой очень маленький, большая нагрузка, приложенная к буровому долоту, приводит к тому, что шарошка становится немного эксцентричной относительно цапфы. Зазор в нижней части цапфы меньше, чем в верхней части. Профиль давления смазки может быть выведен на основе давления смазки в каждой точке, относящейся к окружности цапфы. В подшипниках скольжения известной конструкции профиль давления смазки вследствие конвергенции (схождения) зазора обычно постепенно увеличивается до максимума положительного давления примерно в нижней нулевой точке. Непосредственно за этим из-за дивергенции (расхождения) или увеличения зазора следует максимум отрицательного давления. Максимум отрицательного давления характеризуется давлением, которое является отрицательным по отношению к внешнему давлению смазки. Этот тип профиля давления смазки можно назвать полным решением Зоммерфельда. Недостаток максимума отрицательного давления заключается в том, что он снижает несущую способность.

Краткое изложение сущности изобретения

Буровое долото для бурения грунта или горных пород в соответствии с настоящим изобретением представляет собой шарошечное долото с вращающимися шарошками. Из имеющегося в корпусе смазочного резервуара смазка подводится в узкий кольцевой зазор между полостью шарошки и наружной частью цапфы. Первый канал направлен от смазочного резервуара к наружной части цапфы для подвода смазки.

На цапфе в точке в пределах от 185° до 225°, если смотреть от внешнего конца цапфы, находится канавка. Место для этой канавки выбрано на основе профиля давления смазки бурового долота. Опора бурового долота имеет кольцевой зазор, причем минимальный зазор - на ее рабочей стороне, а максимальный зазор - на ее ненагруженной стороне. Зазор имеет область схождения (конвергенции), ведущую к точке минимального зазора, и область расхождения (дивергенции), ведущую от точки минимального зазора. Давление смазки в зазоре быстро повышается в области схождения вблизи точки минимального зазора и быстро снижается в области расхождения, находящейся непосредственно за точкой минимального зазора. Канавка расположена там, где давление быстро снижается. Благодаря передаче (сообщению) давления смазочного резервуара непосредственно в точку, где в известной конструкции обычно имел бы место пик отрицательного давления, пик отрицательного давления снижается или исключается. Такое исключение повышает допустимую нагрузку опоры.

В предпочтительном варианте осуществления изобретения канал направлен от канавки к смазочному резервуару. По этому каналу давление в смазочном резервуаре передается в канавку во избежание появления пика отрицательного давления. Благодаря связи канавки со смазочным резервуаром этот канал усиливает циркуляцию смазки.

Во втором варианте осуществления изобретения канавка представляет собой канавку на цапфе без ведущего к ней канала. Эта канавка имеет объем, снижающий или исключающий пик отрицательного давления. Эта канавка также повышает несущую способность.

В третьем варианте осуществления изобретения канал ведет от канавки на ненагруженную сторону опоры, которая находится приблизительно под таким же давлением, что и смазочный резервуар. Этот канал передает давление в смазочном резервуаре к канавке во избежание появления пика отрицательного давления.

Краткое описание чертежей

На фиг.1 представлено вертикальное изображение четверти бурового долота для бурения грунта или горных пород, изготовленного в соответствии с настоящим изобретением.

На фиг.2 представлено сечение бурового долота, изображенного на фиг.1, выполненное по линии 2-2 фиг.1.

На фиг.3 показан профиль давления для бурового долота, изображенного на фиг.1; пунктирная линия показывает профиль давления для обычного бурового долота.

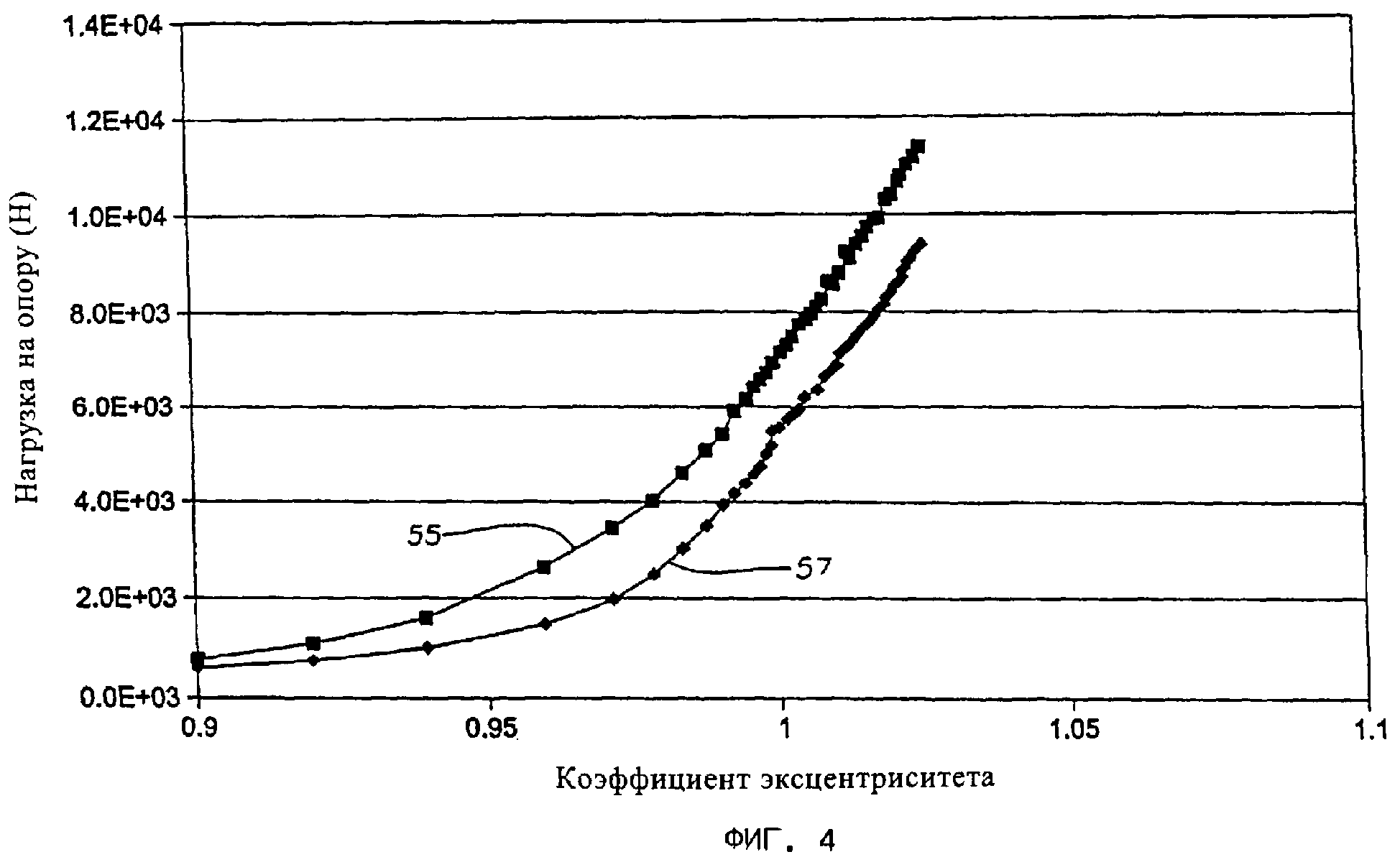

На фиг.4 представлена кривая изменения несущей способности опоры в зависимости от коэффициента эксцентриситета для бурового долота в соответствии с настоящим изобретением и обычного бурового долота.

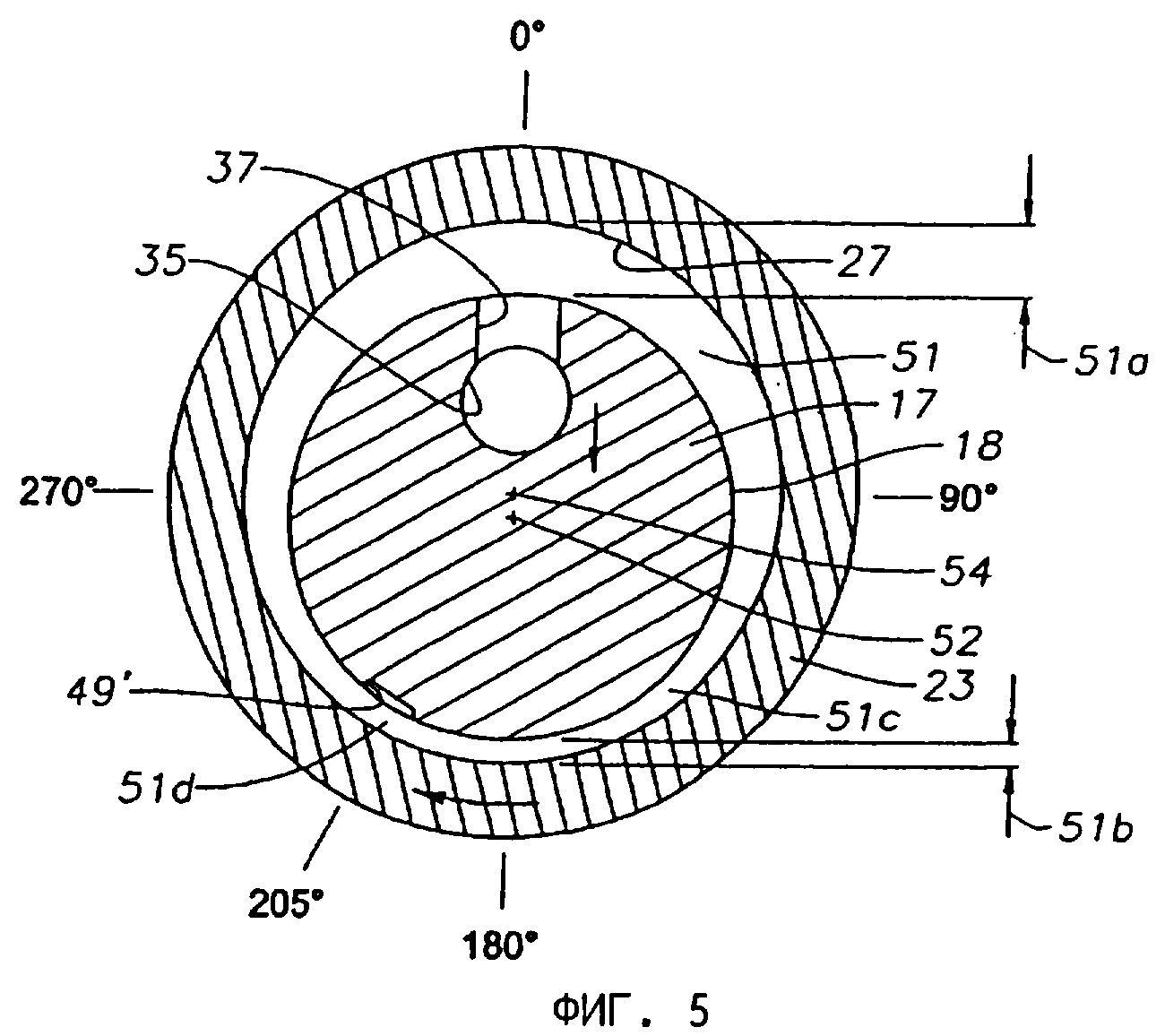

На фиг.5 представлено сечение аналогично фиг.2, но для другого варианта конструкции бурового долота.

На фиг.6 представлено сечение аналогично фиг.2 еще для одного варианта конструкции бурового долота.

Подробное описание изобретения

Представленное на фиг.1 долото 11 имеет корпус 13, в верхней части которого имеется резьба (не показана) для присоединения к нижней части бурильной колонны. Корпус 13 имеет по меньшей мере одну лапу долота 15, а обычно три лапы, которые направлены вниз от корпуса. Каждая лапа долота 15 снабжена цапфой 17, направленной вниз и внутрь. Цапфа 17 имеет наружный конец, называемый здесь конечной обработанной поверхностью 19, где она присоединяется к лапе долота 15. Цапфа 17 имеет цилиндрическую поверхность 18 и выступающую часть 21 меньшего диаметра на ее внутреннем конце.

Шарошка 23 закреплена на цапфе 17 так, что обеспечивается ее вращение. Шарошка 23 имеет множество выступающих зубьев 25 или вставок (не показаны). Шарошка 23 имеет полость 27, диаметр которой немного больше диаметра цапфы 17. Шарошка 23 имеет заднюю поверхность 29, которая прилегает к конечной обработанной поверхности 19, но не касается ее. Уплотнение 31 служит для уплотнения полости 27, прилегающей к задней поверхности 29. Могут применяться различные типы уплотнения 31, а в этом варианте осуществления изобретения представлено кольцевое уплотнение. Уплотнение 31 контактирует с сальником или поверхностью цапфы 17, прилегающей к конечной обработанной поверхности 19.

Шарошка 23 может быть закреплена различным образом. В настоящем варианте осуществления изобретения шарошка 23 закреплена на цапфе 17 при помощи множества шариковых опор (подшипников) 33, которые входят в сопряженную кольцевую канавку, выполненную в полости шарошки 27 и на цапфе 17. Шариковые опоры 33 фиксируют шарошку 23 на цапфе 17, выполняя функцию замка, и во время сборки вставляются через канал 35 для ввода шариков после установки шарошки 23 на цапфу 17. Канал 35 для ввода шариков направлен к наружной стороне лапы 15 долота и после установки шариков 33 закладывается пальцем шарикоподшипника шарошки.

Часть поверхности полости 27 контактирует с поверхностью 18 цапфы с возможностью скольжения. Конец поверхности 18 цапфы, называемый наружным, находится в месте соединения с поверхностью сальника, контактирующей с уплотнением 31, а внутренний конец поверхности цапфы 18 - в месте соединения с канавкой или дорожкой качения для шариков 33. Поверхность 18 цапфы используется в качестве подшипника скольжения при действии осевых нагрузок на долото 11.

Первый проход 37 для смазки находится на наружной части поверхности 18 цапфы 17. В предпочтительном варианте осуществления изобретения первый проход 37 расположен на верхней или ненагруженной стороне поверхности 18 цапфы 17 между шариками 33 и уплотнением 31. Если смотреть со стороны выступающей части 21 (фиг.1), как показано на фиг.2, то первый проход 37 показан в нулевой точке, которая является верхней мертвой точкой. Первый проход 37 мог бы располагаться на других участках поверхности 18, но предпочтительно он расположен в пределах от нуля до 90°. Первый проход 37 соединен с первым каналом 39 через канал для ввода шариков 35. Первый канал 39 ведет к смазочному резервуару 41, содержащему смазочный материал.

Могут применяться смазочные резервуары 41 различного типа. В настоящем варианте осуществления изобретения высокоэластичная диафрагма 43 компенсатора давления отделяет смазку в смазочном резервуаре 41 от соединительного прохода 45, ведущего на наружную сторону корпуса долота 13. Соединительный проход 45 устанавливает связь между гидростатическим давлением на наружной стороне долота 11 и диафрагмой 43 с целью уменьшения и предпочтительно уравнивания перепада между давлением смазки и гидростатическим давлением на наружной стороне.

Второй канал 47 также направлен вниз от смазочного резервуара 41. Второй канал 47 отделен от канала 39 и ведет ко второму проходу 49. В представленном варианте осуществления изобретения второй проход 49 - это канавка, выполненная на наружной части поверхности 18 цапфы. Проход 49 может состоять из двух отдельных, но близко расположенных друг к другу проходов, как показано на фиг.1, или он может представлять собой удлиненную канавку, или один кольцевой проход. Для удобства, второй проход 49 в настоящей заявке указан в виде одного прохода. Второй проход 49 ведет на наружную сторону нижней части поверхности цапфы 18, как показано на фиг.2. Так как фиг.1 - это сечение в вертикальной плоскости, то на фиг.1 не показано, что проход 49 полностью выходит на наружную сторону поверхности цапфы 18. Второй проход 49 расположен по осевой линии цапфы 17 в ее средней части цапфы, приблизительно на половине расстояния между шариками 33 и уплотнением 31. Как показано на фиг.2, второй проход 49 пересекает наружную сторону поверхности цапфы 18 в точке, находящейся в пределах примерно от 185° до 225°, причем нулевая точка является верхней мертвой точкой. В этом конкретном варианте осуществления изобретения второй проход 49 показан в точке 205°.

Точное местоположение может быть различным и его выбирают так, чтобы с пользой использовать эксцентриситет. Эксцентриситет возникает вследствие разницы между наружным диаметром поверхности цапфы 18 и внутренним диаметром полости 27 шарошки. На фиг.2 показан кольцевой зазор 51, где его размеры значительно преувеличены. В действительности, кольцевой зазор 51 очень маленький, обычно не превышает примерно 0,004 дюйма с любой стороны. Этот кольцевой зазор 51 такой же, как в долотах известной конструкции этого типа. Под действием нагрузки будет иметь место смещение оси 52 цапфы 17 по отношению к центру или оси 54 шарошки 23. В частности, долото 11 будет иметь максимальное теоретическое эксцентрическое расстояние между осью 53 и осью 54 в расчете на предельно допустимую нагрузку. Во время работы будет иметь место фактическое эксцентрическое расстояние между осью 52 и осью 54, определяющееся фактической нагрузкой. Коэффициент эксцентриситета рассчитывается как частное от деления фактического эксцентрического расстояния при заданной нагрузке на максимально возможное эксцентрическое расстояние. Под действием больших нагрузок будет происходить некоторая упругая деформация цапфы 17 и шарошки 23. В процессе работы коэффициент эксцентриситета долота 11 предпочтительно возрастает примерно от 0,9 до значений, немного превышающих 1,0.

Несмотря на то, что кольцевой зазор 51 очень маленький, он имеет наибольшую ширину или точку зазора 51а в точке приблизительно 0°, а минимальную ширину или точку зазора 51b в точке приблизительно 180°, что обусловлено направленным вниз усилием, прикладываемым к долоту в процессе бурения. При условии вращения шарошки 23 в направлении, показанном стрелкой на фиг.1, зазор 51 имеет область схождения 51с от нуля до приблизительно 180°, в этой области зазор для смазки постепенно уменьшается. Зазор 51 имеет область расхождения 51d приблизительно от 180° до 0°, в этой области зазор для смазки постепенно увеличивается. Минимальный зазор в точке 51b обычно не равен нулю, так как между цапфой 17 и шарошкой 23 имеется смазка. Иногда во время работы минимальный зазор в точке 51b может становиться равным нулю, но обычно этого не достигается. В процессе работы минимальный зазор в точке 51b обычно немного ниже или после 180° имеет небольшую величину. Область схождения 51с заканчивается в точке минимального зазора 51b, а область расхождения 51d начинается в точке минимального зазора 51b.

Смазка в кольцевом зазоре 51 имеет профиль давления, являющийся теоретическим давлением смазки в точках по окружности кольцевого зазора 51. Как видно из фиг.3, теоретическое давление смазки имеет нелинейную характеристику и возрастает от 0° в области схождения 51с до резкого пика положительного давления 53а, который возникает в области схождения 51с непосредственно перед точкой минимального зазора 51b. В реальных процессах бурения, на фиг.3 на уровне нуля будет положительное давление, которое фактически находится в пределах гидростатического давления бурового раствора в буровой скважине. После точки максимального давления 53а следует область быстрого или резкого снижения давления или точка 53с, которая появляется в начале области расхождения 51d, непосредственно после точки минимального зазора 51b (фиг.2). Область быстрого снижения давления 53с опускается до уровня давления в смазочном резервуаре 41 (фиг.1), которое приблизительно равно гидростатическому давлению в буровой скважине. Фактическое значение максимума положительного давления 53а зависит от нагрузки, приложенной к буровому долоту, а также от других факторов.

Пунктирные линии на фиг.3 показывают, как выглядел бы профиль давления в опоре обычного бурового долота при отсутствии прохода 49 (фиг.2). Область быстрого снижения давления 53с распространилась бы до уровня давления 53b, как в известной конструкции, которое теоретически имеет такое же значение, что и максимум положительного давления 53а, но является отрицательным по отношению к гидростатическому давлению в буровой скважине. Такой профиль давления в известной конструкции носит название "полное решение Зоммерфельда". В настоящем изобретении полное решение Зоммерфельда не имеет места, вернее, область быстрого снижения давления 53с опускается только приблизительно до внешнего давления в смазочном резервуаре 41, которое имеет ту же величину, что и гидростатическое давление в буровой скважине. Причина разницы между уровнем давления в области быстрого снижения давления 53с и уровнем давления 53b, как в известной конструкции, заключается в том, что второй канал 47 и второй проход 49 передают (сообщают) более высокое давление смазочного резервуара 41 в кольцевой зазор 51 примерно в том месте, где, в противном случае, мог бы иметь место уровень давления 53b, как в известной конструкции. Благодаря этому каналу сообщения область быстрого снижения давления 53с не распространяется до большого уровня отрицательного давления по сравнению с давлением в смазочном резервуаре 41, вернее, опускается только до внешнего давления в смазочном резервуаре 41. Второй проход 49 расположен в области расхождения 51d, ближе к минимальному зазору 51b, чем к максимальному зазору 51а, чтобы обеспечить эту передачу. Предпочтительно, второй проход 49 расположен примерно в области быстрого снижения давления 53с.

Профиль давления, который на фиг.3 показан сплошной линией, известен как "полурешение Зоммерфельда". В подшипниках скольжения шарошечного долота известной конструкции пик отрицательного давления, в основном, может быть устранен благодаря процессу, известному как кавитация. В смазке образуются пузырьки газа и пара, они уменьшают область быстрого снижения отрицательного давления, заполняя объем, когда смазка проходит через область расхождения в подшипнике. Таким образом, кавитация является для подшипника скольжения полезным свойством. Однако в буровом долоте кавитация обычно не возникает, так как уровень давления в области быстрого снижения давления 53b выше давления насыщения смазки и давления пара, несмотря на то, что оно является отрицательным по отношению к давлению смазки в смазочном резервуаре 41. Это является результатом действия гидростатического давления на наружную поверхность бурового долота. Второй канал 47 и проход 49 на фиг.2 обеспечивают для бурового долота желаемый полуэффект Зоммерфельда, хотя реальная кавитация не происходит.

Исследования показали, что способность бурового долота 11 выдерживать нагрузку значительно повышается, если оно имеет такой профиль теоретического давления, какой показан в виде кривой 53, в отличие от полного решения Зоммерфельда, которое включало бы область быстрого снижения отрицательного давления 53b. На фиг.4 представлен график изменения нагрузки на опору в зависимости от коэффициента эксцентриситета для двух разных типов долота. В обоих случаях способность выдерживать нагрузку с увеличением коэффициента эксцентриситета повышается. Кривая 55 - это график для долота 11 в соответствии с настоящим изобретением, имеющего каналы 47 и проходы 49 на каждой опоре. Кривая 57 - это график для обычного долота, такого же, как долото 11, но не имеющего второго канала 47 и второго прохода 49. Этот график составлен на основе расчета, включающего также влияние утечек через стенки, влияние поверхностной деформации и эффектов, связанных с вязкостью. Такое моделирование показывает, что опора, представленная кривой 55, способна выдерживать нагрузку, которая примерно на 20% больше той нагрузки, которую способна выдерживать опора, представленная кривой 57.

Расположение прохода 49 в области расхождения 51d приведет к циркуляции смазки через полости опоры в смазочный резервуар 41. Как видно из фиг.3, такая циркуляция происходит вследствие перепада между давлением 53b в известной конструкции и давлением в области быстрого снижения давления 53с. Смазка течет вокруг цапфы 17 в том же направлении, что и направление вращения. Смазка течет из смазочного резервуара 41 по второму каналу 47 и вытекает из прохода 49. Смазка течет вокруг цапфы 17 и возвращается через первый проход 37 и канал для ввода шариков 35 обратно в первый канал 39. Буровые долота, такие как буровое долото 11, обычно имеют частоту вращения примерно 60-200 об/мин. Число оборотов каждой шарошки 23 приблизительно в 1,5 раза превышает число оборотов долота. Вращение оказывает влияние на профиль давления 53, увеличивая величину максимального давления. Уровень максимального давления повышается также с увеличением коэффициента эксцентриситета. Эти влияющие факторы усиливают подачу или циркуляцию смазки, повышая скорость потока.

Второй вариант осуществления изобретения, показанный на фиг.5, имеет соответствующие ссылочные номера, что и первый вариант осуществления изобретения, но другие характерные особенности. Проход 49' отличается от прохода 49 в первом варианте осуществления изобретения тем, что отсутствует второй ведущий к нему канал, в отличие от канала 47. Проход 49 представляет собой канавку, которая может иметь различную форму. Проход 49 предпочтительно представляет собой удлиненную канавку, которая тянется почти по всей длине поверхности 18 цапфы, от конечной обработанной поверхности 19 (фиг.1) до канавки для шариков 33. Проход 49' расположен в том же месте на окружности, что и проход 49 в первом варианте осуществления изобретения. Проход 49 обеспечивает дополнительный объем в кольцевом зазоре 51 в области быстрого снижения давления 53с, предотвращая или снижая пик давления, которое является отрицательным по отношению к давлению в смазочном резервуаре 41 (фиг.1).

Третий вариант осуществления изобретения показан на фиг.6. Проход 49′′ может представлять собой такую же канавку, как и проход 49' во втором варианте осуществления изобретения, или множество проходов, подобных проходу 49 в первом варианте осуществления изобретения. Канал 59 ведет от прохода 49" на наружную часть цапфы 17 на ненагруженной стороне. Предпочтительно, канал 59 ведет к участку вблизи верхней мертвой точки цапфы 17 на стороне расхождения от точки максимального зазора 51а. Давление в зазоре 51 в этой области по существу такое же, как и давление в смазочном резервуаре 41 (фиг.1). Такая передача давления смазочного резервуара к проходу 49′′ обеспечивает снижение или исключение пика отрицательного давления 53b, повышая, таким образом, несущую способность.

Изобретение имеет существенные преимущества. Канавка в нижней части цапфы в области расхождения повышает несущую способность, уменьшая или исключая снижение давления в области расхождения, которое ниже, чем давление в смазочном резервуаре. Кроме того, в одном варианте осуществления изобретения усиливается циркуляция смазки в системе, которая распределяет частицы продуктов износа и обеспечивает подвод смазки к различным частям цапфы.

Несмотря на то, что представлены только три примера осуществления изобретения, для квалифицированных специалистов очевидно, что настоящее изобретение этим не ограничивается и допускает различные изменения, не выходящие за пределы объема изобретения.

Реферат

Изобретение относится к шарошечному породоразрушающему инструменту, а именно к системам смазки опоры долота. Техническим результатом является повышение износостойкости опоры долота. Долото имеет корпус, по меньшей мере одну лапу с цапфой, шарошку, размещенный в корпусе резервуар для смазки с компенсатором давления и каналы для подачи смазки к трущимся поверхностям опоры при работе долота. Из смазочного резервуара в корпусе смазка подается в каналы между шарошкой и цапфой. При этом первый канал ведет от смазочного резервуара к канавке, выполненной на ненагруженной стороне цапфы. Второй канал ведет от смазочного резервуара к канавке, выполненной на поверхности цапфы в пределах от 185° до 225°, если смотреть со стороны внутреннего конца цапфы, где находится область расхождения кольцевого зазора между цапфой и шарошкой, преимущественно в области быстрого снижения давления с нагруженной стороны цапфы. 6 н. и 17 з.п. ф-лы, 6 ил.

Формула

канавку на наружной части поверхности цапфы, находящуюся в пределах от 185 до 225°, если смотреть от внутреннего конца цапфы.

смазочную камеру, включающую размещенный в корпусе смазочный резервуар и кольцевой зазор по окружности поверхности цапфы,

компенсатор давления в смазочном резервуаре для уменьшения перепада между давлением смазки в смазочном резервуаре и гидростатическим давлением в окружающем долото пространстве, и

канал, ведущий от канавки через цапфу к месту в смазочной камере, в котором давление, по существу, такое же, как в смазочном резервуаре.

смазочную камеру, включающую размещенный в корпусе смазочный резервуар и кольцевой зазор по окружности цапфы,

компенсатор давления в смазочном резервуаре для уменьшения перепада между давлением смазки в смазочном резервуаре и гидростатическим давлением в окружающем долото пространстве,

первый канал, ведущий от смазочного резервуара к наружной части цапфы, и

второй канал, ведущий от канавки к смазочному резервуару.

корпус долота, имеющий, по меньшей мере, одну поддерживаемую им лапу, цилиндрическую цапфу, отходящую от лапы по оси цапфы,

вращающуюся шарошку, имеющую цилиндрическую полость для скользящей посадки на поверхности цапфы с образованием кольцевого зазора между поверхностями полости и цапфы, имеющего при приложении в процессе бурения нагрузки на долото размер на верхней части поверхности цапфы больше, чем на нижней части,

размещенный в корпусе смазочный резервуар,

скрепленный с корпусом компенсатор давления для уменьшения перепада между гидростатическим давлением бурового раствора на наружной стороне долота и давлением в смазочном резервуаре,

канавку на наружной поверхности цапфы между внутренним и внешним концами поверхности цапфы, и

характеризующееся измеренным в процессе работы по окружности зазора профилем давления смазки, имеющим пик положительного давления, за которым следует область быстрого снижения давления, по существу, до давления смазки в смазочном резервуаре, и при этом канавка расположена в основном в месте нахождения области быстрого снижения давления.

корпус долота, имеющий, по меньшей мере, одну поддерживаемую им лапу, цилиндрическую цапфу, имеющую внешний конец, присоединенный к лапе, и внутренний конец и отходящую в направлении вниз и внутрь относительно оси вращения долота,

вращающуюся шарошку, имеющую цилиндрическую полость для скользящей посадки на поверхности цапфы с эксцентрическим размещением относительно цапфы при рабочих нагрузках с образованием кольцевого зазора между шарошкой и поверхностью цапфы, имеющего область схождения, ведущую к точке минимального зазора, и область расхождения, ведущую от точки минимального зазора к ненагруженной стороне поверхности цапфы,

размещенный в корпусе смазочный резервуар,

скрепленный с корпусом компенсатор давления для уменьшения перепада между гидростатическим давлением бурового раствора на наружной стороне долота и давлением в смазочном резервуаре, и

канавку, расположенную на поверхности цапфы, в центральной части между внутренним и внешним концами поверхности цапфы в области расхождения, ближе к точке минимального зазора, чем к точке максимального зазора.

второй канал, ведущий от смазочного резервуара к проходу на наружной поверхности цапфы, который находится в пределах от 185 до 225°, если смотреть от внутреннего конца цапфы.

корпус долота, имеющий, по меньшей мере, одну поддерживаемую им лапу, цилиндрическую цапфу, отходящую от лапы по оси цапфы,

вращающуюся шарошку, имеющую цилиндрическую полость для скользящей посадки на поверхности цапфы с образованием кольцевого зазора между поверхностями полости и цапфы, имеющего при приложении в процессе бурения нагрузки на долото размер на верхней части поверхности цапфы больше, чем на нижней части,

размещенный в корпусе смазочный резервуар,

скрепленный с корпусом компенсатор давления для уменьшения перепада между гидростатическим давлением бурового раствора на наружной стороне долота и давлением в смазочном резервуаре,

первый канал, ведущий от смазочного резервуара к проходу на наружной части цапфы,

второй канал, отделенный от первого канала и ведущий от смазочного резервуара к проходу на наружной части цапфы для подвода смазки из смазочного резервуара к кольцевому зазору, и

характеризующееся измеренным в процессе работы по окружности зазора профилем давления смазки, имеющим пик положительного давления, за которым следует область быстрого снижения давления, по существу, до величины давления смазки в смазочном резервуаре, и при этом проход из второго канала расположен в основном в месте нахождения области быстрого снижения давления.

корпус долота, имеющий, по меньшей мере, одну поддерживаемую им лапу, цилиндрическую цапфу, имеющую внешний конец, присоединенный к лапе, и внутренний конец, и отходящую в направлении вниз и внутрь относительно оси вращения долота,

вращающуюся шарошку, имеющую цилиндрическую полость для скользящей посадки на поверхности цапфы с эксцентрическим размещением относительно цапфы при рабочих нагрузках с образованием кольцевого зазора между шарошкой и поверхностью цапфы, который имеет область схождения, ведущую к точке минимального зазора, и область расхождения, ведущую от точки минимального зазора к ненагруженной стороне поверхности цапфы,

размещенный в корпусе смазочный резервуар,

скрепленный с корпусом компенсатор давления для уменьшения перепада между гидростатическим давлением бурового раствора на наружной стороне долота и давлением в смазочном резервуаре,

первый канал, ведущий от наружной части цапфы к смазочному резервуару, и

второй канал, ведущий от смазочного резервуара к участку поверхности цапфы в области расхождения, ближе к точке минимального зазора, чем к точке максимального зазора.

Комментарии