Буровое долото для твердых пород с лабиринтным устройством защиты уплотнения/подшипника - RU2576421C2

Код документа: RU2576421C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится, в общем, к буровому инструменту для твердых пород. Изобретение, в частности, касается бурового инструмента с шарошечным долотом и устройств защиты, предназначенных для защиты уплотнения подшипника, используемого в таких буровых инструментах с шарошечным долотом.

Предпосылки к созданию изобретения

Шарошечное буровое долото для твердых пород представляет собой обычный режущий инструмент, используемый на нефтяных месторождениях, газовых месторождениях и месторождениях твердых полезных ископаемых для прохождения сквозь толщи пород и профилирования стволов буровых скважин. Частичный вид типичного шарошечного бурового долота для твердых пород представлен на фиг.1. На фиг.1 подробно показано устройство одного сборного узла врубовой головки и шарошки. Общее устройство и работа такого долота хорошо известны специалистам в области техники, к которой относится изобретение.

Головка 1 долота содержит вал 2 подшипника. На валу 2 подшипника, который может действовать как опора скольжения, установлен с возможностью вращения режущий конус 3. Корпус 4 долота содержит верхнюю часть, снабженную, как правило, резьбой для образования замкового соединения с буровым инструментом, которое облегчает соединение долота с бурильной колонной (не показана). Для подачи смазки в подшипник между конусом 3 и валом 2 подшипника и удержания ее в этом подшипнике предусмотрено наличие системы 6 смазки. Конструктивное исполнение и работа системы 6 хорошо известны специалистам в области техники, к которой относится изобретение.

В подшипниках, используемых в шарошечных буровых долотах, в качестве элемента, воспринимающего нагрузку, в основном использованы или опоры качения, или опоры скольжения (как показано на фиг.1). Применительно к подшипнику, способствующему вращению конуса 3 вокруг вала 2 подшипника, предусмотрен целый ряд систем подшипников. Эти системы подшипников содержат первый цилиндрический подшипник 10 скольжения (также упоминаемый как главный подшипник скольжения), шариковые подшипники 12, второй цилиндрический подшипник 14 скольжения, первый радиальный (упорный) подшипник 16 скольжения и второй радиальный (упорный) подшипник 18 скольжения.

Первый цилиндрический подшипник (главный подшипник скольжения) 10 скольжения системы подшипников образован наружной цилиндрической поверхностью 20 на валу 2 подшипника и внутренней цилиндрической поверхностью 22 вкладыша 24, запрессованного в конус 3. Вкладыш 24 представляет собой кольцеобразную корпусную деталь, обычно изготавливаемую из бериллиево-медного сплава, хотя в данной области техники известно использование и других материалов. Движение шариковых подшипников 12 осуществляется по кольцевой дорожке 26 качения, образованной на области сопряжения между валом 2 подшипника и конусом 3. Второй цилиндрический подшипник 14 скольжения системы подшипников образован наружной цилиндрической поверхностью 30 вала 2 подшипника и внутренней цилиндрической поверхностью 32 конуса 3. Наружная цилиндрическая поверхность 30 смещена радиально внутрь от наружной цилиндрической поверхности 20. Первый радиальный подшипник 16 скольжения образован первой радиальной поверхностью 40 на валу 2 подшипника и второй радиальной поверхностью 42 на конусе 3 и расположен между первым и вторым цилиндрическими подшипниками 10, 14 скольжения. Второй радиальный подшипник 18 скольжения расположен рядом со вторым цилиндрическим подшипником 14 скольжения на оси вращения конуса и образован третьей радиальной поверхностью 50 на валу 2 подшипника и четвертой радиальной поверхностью 52 на конусе 3.

Смазка, осуществляемая с помощью системы 6 между противолежащими цилиндрическими и радиальными поверхностями, предусмотрена в первом цилиндрическом подшипнике 10 скольжения, втором цилиндрическом подшипнике 14 скольжения, первом радиальном подшипнике 16 скольжения и втором радиальном подшипнике 18 скольжения. Важно удерживать смазку в местах между противолежащими поверхностями системы подшипников. Для удерживания смазки необходимо, чтобы между системой подшипников и окружающей средой долота было образовано скользящее уплотнение.

Для удерживания смазки и исключения возможности проникновения инородных частиц извне в сальник 64 между конусом 3 шарошки и валом 2 подшипника установлено кольцевое уплотнение 60. На валу подшипника предусмотрен уплотнительный прилив 62 с цилиндрической поверхностью. В рассматриваемой конструкции эта поверхность уплотнительного прилива 62 смещена радиально наружу (на толщину вкладыша 24) от наружной цилиндрической поверхности 20 первого подшипника 10 скольжения. Очевидно, что при необходимости уплотнительный прилив может не образовывать уступ относительно поверхности главного подшипника скольжения (см., например, фиг.3). Кольцевой сальник 64 образован в конусе 3. Сальник 64 и уплотнительный прилив 62 совмещены друг с другом, когда конус 3 шарошки установлен с возможностью вращения на валу подшипника. Кольцевое уплотнение 60 зажато между поверхностью (поверхностями) сальника 64 и уплотнительного прилива 62, при этом кольцевое уплотнение 60 скользит по поверхности 62 уплотнительного прилива и действует таким образом, что удерживает смазку в опорной зоне вокруг системы подшипников. Это уплотнение к тому же противодействует проникновению в опорную область содержащихся в скважине веществ (бурового раствора и инородных частиц).

Раньше уплотнения для буровых долот проектировались с металлической тарельчатой пружиной, плакированной эластомером, обычно бутадиен-акрилонитрильным каучуком (NBR). С внедрением кольцевых уплотнений уплотнения буровых долот были в значительной степени усовершенствованы (см. Galle, патент США №3397928 изобретателя, описание которого включено настоящим документом посредством ссылки). Эти кольцевые уплотнения были выполнены из бутадиен-акрилонитрильного каучука и имели кольцевую форму поперечного сечения. Уплотнение было плотно вставлено в радиальный сальник, образованный цилиндрическими поверхностями между подшипниками конуса и головки, причем образованный кольцевой зазор был меньше, чем начальный размер, замеренный по поперечному сечению уплотнения. В документе Schumacher (патент США №3765495, описание которого включено настоящим документом путем ссылки) предложен вариант этого уплотнения путем удлинения в радиальном направлении, позволяющего сформировать эффективное уплотнение при меньшей степени сдавливания, чем при использовании уплотнения, предложенного Galle.

Известно использование нескольких других незначительных вариантов данной концепции уплотнения, хорошо известных специалистам в данной области техники, каждая из которых основана на сдавливании уплотнения из эластомера в радиальном направлении в сальнике, образованном цилиндрическими поверхностями между двумя элементами подшипника. Со временем в промышленности буровых долот для твердых пород стали использовать для изготовления уплотнительного кольца вместо бутадиен-акрилонитрильного материала высоконасыщенный нитрильный эластомер в целях достижения более стабильных свойств (термостойкости, стойкости к химическому воздействию).

За последние пятьдесят лет значительно увеличился срок службы подшипников буровых долот для твердых пород за счет использования в этих подшипниках уплотнительных средств. Чем дольше уплотнение предохраняет подшипник от попадания загрязнений, тем больше срок службы подшипника и бурового долота. Таким образом, уплотнение является важным компонентом бурового долота для твердых пород. Срок службы уплотнения фактически ограничен износом и повреждением уплотнения. Уплотнение 60 удержано в сальнике 64 и скользит по валу подшипника (на поверхности 62), и при этом оно действует так, что отделяет консистентную смазку подшипника от внешней окружающей среды (бурового раствора, воздуха, бурового шлама и т.д.). Присутствие абразивных частиц (известных как детрит), проникающих к уплотнению из внешней окружающей среды, имеет тенденцию ускорять износ уплотнения 60. Например, присутствие абразивных частиц довольно большого размера (или в довольно большом количестве) способно вызвать разрыв уплотнения 60.

Специалистам в области техники, к которой относится изобретение, известно решение этой проблемы путем создания какого-либо искривления 80 пути прохождения потока текучей среды между сальником и внешней окружающей средой. Это искривление может быть создано за счет геометрии головки и конуса. На фиг.1 показан один пример использования в герметичном подшипнике такого искривления 80, образованного посредством придания головке и конусу такой конфигурации, чтобы на пути прохождения текучей среды между уплотнением 60 и внешней окружающей средой 84 можно было ввести изгиб 82 (сформированный в данном случае в виде прямого угла). На фиг.2 показан другой пример создания в герметичном подшипнике такого искривления 80 за счет придания головке и конусу такой конфигурации, чтобы на пути прохождения текучей среды между уплотнением 60 и внешней окружающей средой 84 можно было ввести два изгиба 86 и 88 (каждый из которых в данном случае образован тупым углом, хотя возможно использование прямых или комбинированных углов). На пути прохождения текучей среды предусмотрен также дополнительный изгиб 82 (образованный в данном случае тупым углом, хотя возможно использования прямого угла и так, что он расположен аналогично единственному изгибу, показанному на фиг.1). На фиг.3 показан другой пример выполнения такого искривления 80, созданного посредством придания головке и конусу такой конфигурации, чтобы на пути прохождения текучей среды между уплотнением 60 и внешней окружающей средой 84 можно было ввести два изгиба 86 и 88 (каждый из которых в данном случае образован тупым углом, хотя возможно использование прямых или комбинированных углов). Введенное в конструкцию искривление 80 действует так, что препятствует прохождению абразивных частиц (детрита) из внешней окружающей среды 84 к уплотнению 60.

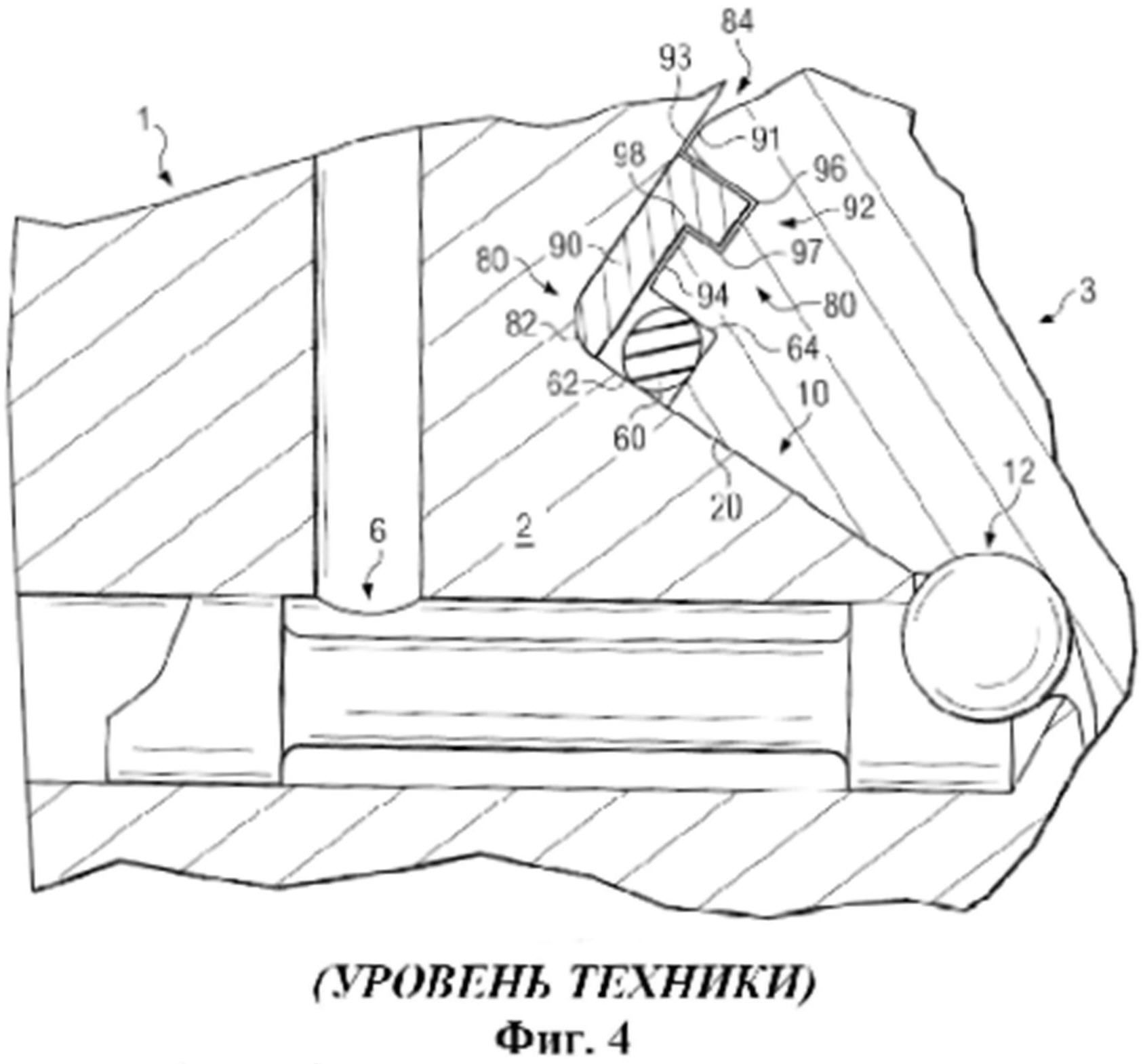

На фиг.4 показано введение искривления 80 на пути прохождения текучей среды между уплотнением 60 и внешней окружающей средой 84 посредством использования в герметичном подшипнике лабиринтного устройства 90 защиты уплотнения. Лабиринтное устройство 90 защиты уплотнения представляет собой кольцевой конструктивный элемент Г-образной формы (в поперечном сечении). В радиальной базовой поверхности 91 конуса 3 образован кольцевой паз 92. Кольцевой паз 92 смещен в радиальном направлении от сальника на величину протяженности поверхности 94. Короткое плечо Г-образного кольца лабиринтного устройства 90 защиты уплотнения вставлено в кольцевой паз 92, а длинное плечо Г-образного кольца лабиринтного устройства 90 защиты уплотнения расположено между конусом 3 (поверхностью 91) и радиальной базовой поверхностью 93 головки 1 рядом с валом 2. Сведения взяты из Shotwell, патент США №4613004, включенного в описание изобретения путем ссылки.

Дополнительно рассмотрим фиг.5. Лабиринтное устройство 90 защиты уплотнения делит путь прохождения текучей среды между уплотнением 60 и внешней окружающей средой 84 на первый путь 300 текучей среды, проходящий вокруг поверхностей кольцевого паза 92 и поверхности 94 (проходя изгибы 95, 96, 97 и 98), и второй путь 302 текучей среды, проходящий вдоль радиальной базовой поверхности 93 головки 1 рядом с валом 2 и цилиндрической поверхности 62 (проходя изгиб 82). На фиг.5 пунктирными линиями в общих чертах показаны поверхности головки, вала и конуса, расположенные рядом с устройством 90 защиты и уплотнением 60. Первый путь 300 и второй путь 302 текучей среды параллельны друг другу на участках обхода Г-образного кольца лабиринтного устройства 90 защиты уплотнения. Несмотря на наличие искривления 80 в первом пути 300 текучей среды, в котором текучая среда должна проходить по четырем изгибам (95, 96, 97 и 98), на конфигурации по фиг.4 представлен тем не менее и второй путь 302 текучей среды, образующий искривление 80 всего лишь с одним изгибом (82).

Существует необходимость в усовершенствовании конструкции и конфигурации лабиринтного устройства защиты уплотнения в целях повышения надежности защиты от проникновения абразивных частиц (детрита) к уплотнению 60 из внешней окружающей среды 84.

В данной области техники известно использование в некоторых конкретных случаях открытых подшипников (то есть, негерметичных подшипников, в которых отсутствует использование герметической смазки). Открытый подшипник может содержать или подшипник скольжения, или подшипник качения, или же комбинацию подшипниковых элементов и систем. При использовании открытого подшипника существует также проблема предотвращения загрязнения подшипника с целью продления срока службы подшипника. Таким образом, в области техники, к которой относится изобретение, существует необходимость в создании лабиринтного устройства защиты с более совершенной конструкцией и конфигурацией, обеспечивающими более надежную защиту от проникновения абразивных частиц (детрита) к подшипниковому устройству из внешней окружающей среды

Дополнительную информацию можно получить из следующих ссылочных источников (описание всех ссылочных источников включено здесь путем ссылки): патенты США №3656764, 4102419, 4179003, 4200343, 4209890, 4613004, 5005989, 5027911, 5224560, 5513715, 5570750, 5740871, 6254275 и 7798248 и опубликованная заявка на выдачу патента США №2010/0038144.

Краткое изложение сущности изобретения

В варианте осуществления буровой инструмент содержит: головку бура, характеризующуюся проходящей радиально базовой поверхностью; по меньшей мере один вал подшипника, проходящий из головки бура; конус, установленный с возможностью вращения на валу подшипника и имеющий радиально проходящую базовую поверхность; первый кольцевой паз, образованный в радиально проходящей базовой поверхности конуса; второй кольцевой паз, образованный в радиально проходящей базовой поверхности головки бура, причем первый кольцевой паз совмещен, по меньшей мере, с частью второго кольцевого паза; и кольцо устройства защиты такого размера и такой формы, что оно плотно вставлено между конусом и головкой бура и при этом расположено в первом и втором кольцевых пазах.

В варианте осуществления буровой инструмент содержит: конус, установленный с возможностью вращения на валу подшипника, проходящем из головки бура, причем конус содержит первую радиально проходящую плоскую базовую поверхность, расположенную напротив второй радиально проходящей плоской базовой поверхности головки бура; первый кольцевой паз, образованный в первой радиально проходящей плоской базовой поверхности; второй кольцевой паз, образованный во второй радиально проходящей плоской базовой поверхности, причем первый кольцевой паз совмещен, по меньшей мере, с частью второго кольцевого паза, комбинация первого и второго кольцевых пазов образует первый кольцевой сальник; и кольцо устройства защиты, вставленное в первый кольцевой сальник.

В варианте осуществления буровой инструмент содержит: конус, установленный с возможностью вращения на валу подшипника, проходящем из головки бура, причем конус содержит первую радиально проходящую плоскую базовую поверхность, расположенную напротив второй радиально проходящей плоской базовой поверхности головки бура; первый кольцевой паз, образованный в первой радиально проходящей плоской базовой поверхности, причем первый кольцевой паз содержит первую и вторую противолежащие боковые стенки; второй кольцевой паз, образованный во второй радиально проходящей плоской базовой поверхности, причем второй кольцевой паз содержит первую и вторую противолежащие боковые стенки, причем первая боковая стенка первого кольцевого паза совмещена в радиальном направлении с первой боковой стенкой второго кольцевого паза, а комбинация первого и второго кольцевых пазов образует первый кольцевой сальник; и кольцо устройства защиты, вставленное в первый кольцевой сальник.

В варианте осуществления изобретения буровой инструмент содержит: конус, установленный с возможностью вращения на валу подшипника, проходящем из головки бура, причем конус содержит первую плоскую базовую поверхность, расположенную напротив второй плоской базовой поверхности головки бура; первый кольцевой паз, образованный в первой плоской базовой поверхности; второй кольцевой паз, образованный во второй плоской базовой поверхности, причем первый и второй кольцевые пазы, по меньшей мере, частично совмещены друг с другом, причем комбинация первого и второго кольцевых пазов образует первый кольцевой сальник; и кольцо устройства защиты, вставленное в первый кольцевой сальник, действующее таким образом, что оно делит путь прохождения текучей среды между валом подшипника бурового инструмента и внешней окружающей средой на ряд параллельных путей текучей среды, проходящих вокруг кольца устройства защиты. Каждый параллельный путь текучей среды содержит искривление, образованное рядом изгибов, изменяющих направление движения текучей среды.

Краткое описание чертежей

Теперь следует описание фигур, где:

на фиг.1, 2 и 3 представлен частичный вид типичного шарошечного бурового долота для твердых пород, демонстрирующий известную конструкцию защитного уплотнения с искривлением;

на фиг.4 представлен частичный вид типичного шарошечного бурового долота для твердых пород, демонстрирующий известную конструкцию лабиринтного устройства защиты уплотнения;

на фиг.5 представлены разделенные параллельные пути текучей среды, представленные конструкцией по фиг.4;

на фиг.6 представлен частичный вид шарошечного бурового долота для твердых пород, демонстрирующий вариант осуществления усовершенствованного лабиринтного устройства защиты уплотнения/подшипника;

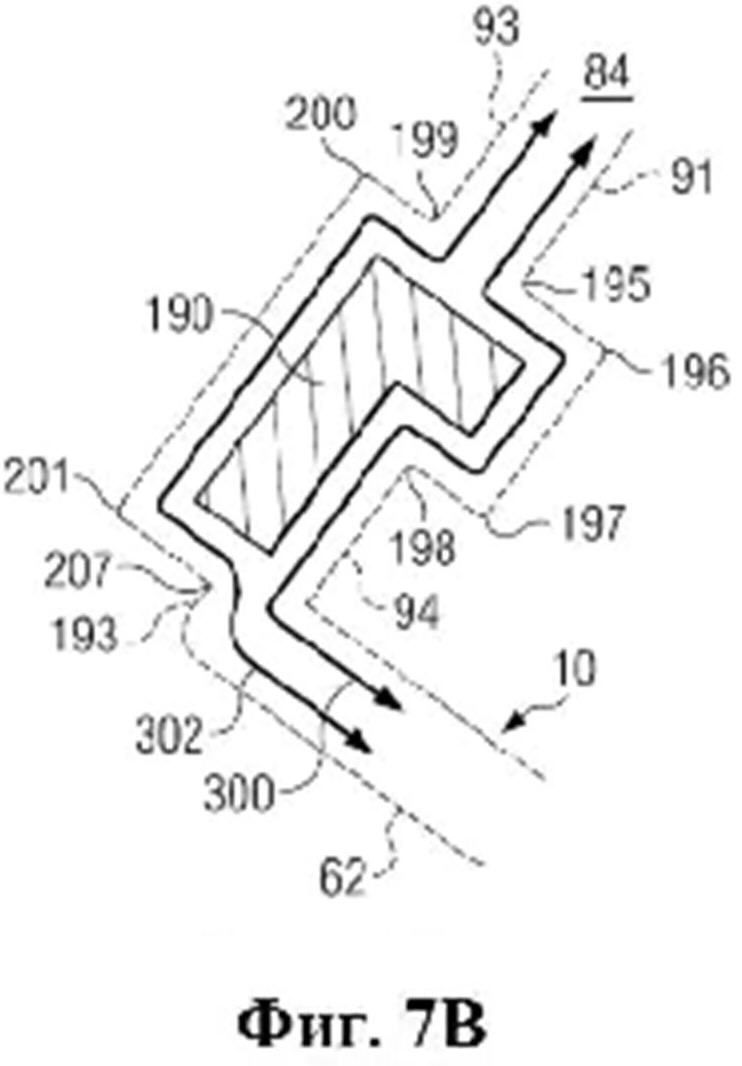

на фиг.7А представлены разделенные параллельные пути текучей среды, представленные на фигуре 6;

на фиг.7В представлены разделенные параллельные пути текучей среды, представленные в альтернативном варианте исполнения;

на фиг.8 представлен частичный вид шарошечного бурового долота для твердых пород, демонстрирующий вариант осуществления усовершенствованного лабиринтного устройства защиты уплотнения/ подшипника;

на фиг.9А представлены разделенные параллельные пути текучей среды, представленные на фиг.8;

на фиг.9В представлены разделенные параллельные пути текучей среды, представленные в альтернативном варианте исполнения;

на фиг.10-12 представлены альтернативные конфигурации лабиринтного устройства защиты уплотнения/подшипника.

Подробное описание чертежей

Рассмотрим фиг.6, на которой представлен частичный вид шарошечного бурового долота для твердых пород и на которой показан вариант осуществления усовершенствованного лабиринтного устройства защиты уплотнения/подшипника. На фиг.1-5 одинаковые или схожие элементы обозначены одинаковыми числовыми позициями. В усовершенствованном лабиринтном устройстве защиты уплотнения/подшипника по фиг.6 использовано Г-образное кольцо лабиринтного устройства 190 защиты уплотнения/подшипника, аналогичное кольцу устройства 90 защиты по фиг.4. Однако предусмотрена другая геометрия головки и конуса, способствующая установке кольца лабиринтного устройства 190 защиты уплотнения/подшипника и введению усовершенствованного искривления 180 пути прохождения текучей среды между уплотнением 60 и внешней окружающей средой 84. Несмотря на то, что показано использование в герметичном подшипнике, который содержит уплотнение 60 и сальник 64, очевидно, что кольцо лабиринтного устройства 190 защиты уплотнения/подшипника может быть одинаково использовано в открытом подшипнике (без уплотнения) для введения усовершенствованного искривления 180 пути прохождения текучей среды между подшипником 10 и внешней окружающей средой 84. Сальник 64 и уплотнение 60 на фиг.6 показаны только в целях наглядности, они являются необязательными элементами, использованными в конструкциях с герметичными подшипниками. Хотя показано использование с подшипником скольжения, будет понятно, что кольцо лабиринтного устройства 190 защиты уплотнения/подшипника может быть использовано для защиты подшипника любого типа, в том числе подшипников скольжения и подшипников качения.

В радиальной базовой поверхности 91 конуса 3 (посредством этой радиальной базовой поверхности 91 образована задняя поверхность конуса) образован первый кольцевой паз 192, причем паз 192 содержит противолежащие боковые стенки и основание. Первый кольцевой паз 192 смещен в радиальном направлении от сальника на величину протяженности поверхности 94 (то есть, посредством поверхности 94 одна боковая стенка паза 192 отделена от зоны размещения сальника 64, если он присутствует). Поверхность 94 может, в одном варианте осуществления, содержать часть радиальной базовой поверхности 91 (другими словами, поверхность 94 и поверхность 91 расположены в одной плоскости). В другом варианте осуществления поверхность 94 может содержать поверхность, определенную собственно конфигурацией первого кольцевого паза 192 (другими словами, поверхность 94 и поверхность 91 являются параллельными, но не лежащими в одной плоскости). В альтернативном варианте осуществления с открытым подшипником поверхность 94 смещена так, что отделяет одну боковую стенку паза 192 от цилиндрической поверхности вала 2 под подшипник. В радиальной базовой поверхности 93 головки 1 рядом с валом 2 образован второй кольцевой паз 194, причем эта радиальная базовая поверхность 93 расположена напротив радиальной базовой поверхности 91, образуя заднюю поверхность конуса, паз 194 содержит противолежащие боковые стенки и основание. Второй кольцевой паз 194 смещен в радиальном направлении от цилиндрической поверхности 62 уплотнения на величину протяженности части 193 радиальной базовой поверхности 93 (то есть, поверхность 93 отделяет одну боковую стенку паза 194 от вала 2 и поверхности 62 под уплотнение). Таким образом, поверхность, определенная частью 193, в предпочтительном варианте осуществления расположена в одной плоскости с радиальной базовой поверхностью 93. Альтернативно поверхность, определенная частью 193, получена конфигурацией второго кольцевого паза 194 (и поэтому параллельна поверхности 93, но не расположена с ней в одной плоскости). По меньшей мере, часть второго кольцевого паза 194 совмещена в радиальном направлении с первым кольцевым пазом 192. В предпочтительном варианте осуществления одна боковая стенка первого кольцевого паза 192 совмещена в радиальном направлении с соответствующей одной боковой стенкой второго кольцевого паза 194.

Первый кольцевой паз 192 и второй кольцевой паз 194 вместе образуют Г-образный (в поперечном сечении) кольцевой сальник, в котором размещено Г-образное (в поперечном сечении) кольцо лабиринтного устройства 190 защиты уплотнения/подшипника. Г-образное кольцо лабиринтного устройства 190 защиты уплотнения/подшипника выполнено таких размеров и такой формы, чтобы оно соответствовало отверстию кольцевого сальника, но чтобы при этом оно было не запрессовано, и фактически существовал небольшой зазор вокруг его периферии относительно кольцевого сальника. Одно плечо (например, короткое плечо) Г-образного кольца лабиринтного устройства 190 защиты уплотнения/подшипника вставлено в первый кольцевой паз 192. Другое плечо (например, длинное плечо) Г-образного кольца лабиринтного устройства 190 защиты уплотнения/подшипника вставлено во второй кольцевой паз 194. Следует отметить, что с описанной геометрией головки и конуса и размещением Г-образного кольца лабиринтного устройства 190 защиты уплотнения/подшипника Г-образное кольцо лабиринтного устройства 190 защиты уплотнения/подшипника расположено между конусом 3 и валом 2 (так, что в варианте осуществления с герметичным подшипником оно расположено между внешней окружающей средой и уплотнением, а в варианте осуществления с открытым подшипником оно расположено между внешней окружающей средой и подшипником).

Рассмотрим также фиг.7А и 7В, где на фиг.7А представлен вариант осуществления с герметичным подшипником, а на фиг.7 В представлен вариант осуществления с открытым подшипником. Посредством описанной геометрии головки и конуса и размещения Г-образного кольца лабиринтного устройства 190 защиты уплотнения/подшипника обеспечивают деление пути прохождения текучей среды между уплотнением 60 (на фиг.7А) и/или подшипником 10 (на фиг.7 В) и внешней окружающей средой 84 на первый путь 300 текучей среды, проходящий вокруг поверхностей первого кольцевого паза 192 (проходя изгибы 195, 196, 197 и 198), и второй путь 302 текучей среды, проходящий вокруг поверхностей второго кольцевого паза 194 (проходя изгибы 199, 200 и 201). На фиг.7А и 7 В пунктирными линиями в общем виде показаны поверхности головки, вала и конуса, прилежащие к устройству 190 защиты и уплотнению 60/подшипнику 10. Первый путь 300 и второй путь 302 текучей среды проходят параллельно друг другу при прохождении вокруг Г-образного кольца лабиринтного устройства 190 защиты уплотнения/подшипника. Эта конфигурация, таким образом, не только обеспечивает деление пути прохождения текучей среды между уплотнением 60/подшипником 10 и внешней окружающей средой 84 на первый путь 300 и второй путь 302 текучей среды (аналогично лабиринтной защите уплотнения по фиг.4 и 5), но и к тому же предусматривает для каждого из первого и второго путей 300, 302 текучей среды наличие искривления 180, содержащего по меньшей мере два (и, более предпочтительно, более чем два) изгиба. Действительно, в варианте осуществления по фиг.6 представлено искривление 180, относящееся к первому пути 300 текучей среды, содержащее четыре изгиба (195, 196, 197 и 198), что составляет, по меньшей мере, столько, сколько предусмотрено для первого пути 300 текучей среды на фиг.4 и 5, и искривление 180, относящееся ко второму пути 302 текучей среды, содержащее по меньшей мере три изгиба (199, 200 и 201, с дополнительным изгибом 207 на фиг.7 В), что значительно больше, чем предусмотрено для второго пути 302 текучей среды на фиг.4 и 5.

Изменение направления пути текучей среды предпочтительно происходит под прямым углом у каждого изгиба. Однако следует отметить, что альтернативно угол искривления может быть выполнен тупым (или, возможно, острым).

Несмотря на то, что Г-образное в поперечном сечении кольцо лабиринтного устройства 190 защиты уплотнения/подшипника изображено в качестве предпочтительного вариант осуществления, очевидно, что кольцо лабиринтного устройства 190 защиты уплотнения/подшипника может характеризоваться другими формами поперечного сечения, в том числе Т-образной формой, которая аналогичным образом способна обеспечить деление пути прохождения текучей среды на ряд параллельных путей, каждый из которых содержит искривление, содержащее по меньшей мере два и, более предпочтительно, по меньшей мере три изгиба. См. фиг.10. В другом варианте осуществления кольцо лабиринтного устройства 190 защиты уплотнения/подшипника может вместо этого иметь в поперечном сечении балочную (I-образную) конфигурацию, обеспечивающую деление пути прохождения текучей среды на ряд параллельных путей, каждый из которых содержит искривление, содержащее по меньшей мере два и, более предпочтительно, по меньшей мере три изгиба. См. фиг.11.

Кроме того, в тех случаях, когда конфигурация бурового долота это позволяет, геометрии для первого и второго кольцевых пазов могут быть изменены в отношении радиальных базовых поверхностей так, как показано на фиг.12. В этой конфигурации короткое плечо Г-образного кольца лабиринтного устройства 190 защиты уплотнения/подшипника будет введено во второй кольцевой паз 194, образованный в поверхности 93, тогда как другое, длинное плечо Г-образного кольца лабиринтного устройства 190 защиты уплотнения/подшипника будет введено в первый кольцевой паз 192, образованный в поверхности 91.

Рассмотрим фиг.8, на которой представлен частичный вид шарошечного бурового долота для твердых пород, демонстрирующий вариант осуществления усовершенствованного лабиринтного устройства защиты уплотнения/подшипника. Элементы, аналогичные или схожие с элементами, представленными на фиг.1-7, обозначены теми же числовыми позициями. В усовершенствованном лабиринтном устройстве защиты уплотнения/подшипника по фиг.8 использовано многосегментное Г-образное (в поперечном сечении) кольцо лабиринтного устройства 290 защиты уплотнения/подшипника. Снова, хотя представлено для использования с герметичным подшипником, который содержит уплотнение 60 и сальник 64, будет понятно, что кольцо лабиринтного устройства 290 защиты уплотнения/подшипника может быть использовано в открытом подшипнике (без уплотнения) для введения усовершенствованного искривления 180 пути прохождения текучей среды между подшипником 10 и внешней окружающей средой 84. Наличие на фиг.8 сальника 64 и уплотнения 60 предусмотрено лишь для наглядности, и является необязательной конструкцией, использованной в варианте осуществления с герметичным подшипником. Несмотря на то, что кольцо лабиринтного устройства 290 защиты уплотнения/подшипника показано вместе с подшипником скольжения, очевидно, что оно может быть использовано для защиты подшипника любого типа, в том числе подшипника скольжения и подшипника качения.

В радиальной базовой поверхности 91 конуса 3 (посредством этой радиальной поверхности 91 образована задняя поверхность конуса) образован первый кольцевой паз 192, причем паз 192 содержит противолежащие боковые стенки и основание. Первый кольцевой паз 192 смещен в радиальном направлении от сальника на величину протяженности поверхности 94 (то есть, посредством поверхности 94 одна боковая стенка паза 192 отделена от области, где расположен сальник 64, если он присутствует). Поверхность 94 может, в одном варианте осуществления, содержать часть радиальной базовой поверхности 91 (другими словами, поверхность 94 и поверхность 91 расположены в одной плоскости). В другом варианте осуществления поверхность 94 может содержать поверхность, определенную собственно конфигурацией первого кольцевого паза 192 (другими словами, поверхность 94 и поверхность 91 параллельны, но не расположены в одной плоскости). В альтернативном варианте осуществления с открытым подшипником поверхность 94 выполнена со смещением, отделяющим одну боковую стенку паза 192 от цилиндрической поверхности вала 2 под подшипник. В радиальной базовой поверхности 93 головки 1 рядом с валом 2 образован второй кольцевой паз 194, причем эта радиальная базовая поверхность 93 расположена напротив радиальной базовой поверхности 91, образующей заднюю поверхность конуса, и паз 194 содержит противолежащие боковые стенки и основание. Второй кольцевой паз 194 смещен в радиальном направлении от цилиндрической поверхности 62 под уплотнение на величину протяженности части 193 радиальной базовой поверхности 93 (то есть, посредством поверхности 93 одна боковая стенка паза 194 отделена от вала 2 и поверхности 62 под уплотнение). Таким образом, поверхность, определенная частью 193, в предпочтительном варианте осуществления расположена в одной плоскости с радиальной базовой поверхностью 93. Альтернативно поверхность, определенная частью 193, получена конфигурацией второго кольцевого паза 194 (в связи с чем она параллельна поверхности 93, но не расположена с ней в одной плоскости). По меньшей мере, часть второго кольцевого паза 194 совмещена в радиальном направлении с первым кольцевым пазом 192. В предпочтительном варианте осуществления одна боковая стенка первого кольцевого паза 192 совмещена в радиальном направлении с соответствующей одной боковой стенкой второго кольцевого паза 194.

Первый кольцевой паз 192 и второй кольцевой паз 194 вместе определяют Г-образный (в поперечном сечении) кольцевой сальник для кольца устройства защиты, в котором размещено многосегментное Г-образное (в поперечном сечении) кольцо лабиринтного устройства 290 защиты уплотнения/подшипника. Многосегментное Г-образное кольцо лабиринтного устройства 290 защиты уплотнения/подшипника выполнено таких размеров и такой формы, чтобы оно соответствовало отверстию кольцевого сальника, но было не запрессовано, и в фактически существовал небольшой зазор вокруг его периферии относительно кольцевого сальника. Многосегментное Г-образное кольцо лабиринтного устройства 290 защиты уплотнения/подшипника содержит кольцо первого сегмента 292 и кольцо второго сегмента 294. Кольцо первого сегмента 292 и кольцо второго сегмента 294 сопряжены друг с другом на дополнительной поверхности 296 сопряжения (в данном примере поверхность 296 сопряжения характеризуется Z-образной формой (в поперечном сечении)). Кольцо первого сегмента 292 и кольцо второго сегмента 294 вместе определяют Г-образный профиль (в поперечном сечении) кольца лабиринтного устройства 290 защиты уплотнения/подшипника. Одно плечо (например, короткое плечо) многосегментного Г-образного кольца лабиринтного устройства 290 защиты уплотнения/подшипника вставлено в первый кольцевой паз 192. Второе плечо (например, длинное плечо) многосегментного Г-образного кольца лабиринтного устройства 290 защиты уплотнения/подшипника вставлено во второй кольцевой паз 194. Поверхность 296 сопряжения образована внутри указанного другого (длинного) плеча многосегментного Г-образного кольца лабиринтного устройства 290 защиты уплотнения/подшипника (хотя альтернативно она может быть образована внутри другого (короткого) плеча). Следует отметить, что при описанной геометрии головки и конуса и таком размещении многосегментного Г-образного кольца лабиринтного устройства 290 защиты уплотнения/подшипника, как описано, многосегментное Г-образное кольцо лабиринтного устройства 290 защиты уплотнения/подшипника расположено между конусом 3 и валом 2 (так что в варианте осуществления с герметичным подшипником оно расположено между внешней окружающей средой и уплотнением, а в варианте осуществления с открытым подшипником оно расположено между внешней окружающей средой и подшипником).

Далее рассмотрены фиг.9А и 9В, где на фиг.9А представлен вариант осуществления с герметичным подшипником, а на фиг.9В представлен вариант с открытым подшипником. Описанная геометрия головки и конуса и размещение многосегментного Г-образного кольца лабиринтного устройства 290 защиты уплотнения/подшипника обеспечивают деление пути прохождения текучей среды между уплотнением 60 (на фиг.9А) и/или подшипником 10 (на фиг.9В) и внешней окружающей средой 84 на ряд путей текучей среды. На фиг.9А и 9В пунктирными линиями в общем виде показаны поверхности головки, вала и конуса, прилегающие к устройству 290 защиты и уплотнению 60/подшипнику 10. Первый путь 300 текучей среды проходит вокруг поверхностей первого кольцевого паза 192 (проходя изгибы 195, 196, 197 и 198). Второй путь 302 текучей среды проходит вокруг поверхностей второго кольцевого паза 194 (проходя изгибы 199, 200 и 201 и изгиб 207 на фиг.9 В). Третий путь 304 текучей среды проходит вокруг части первого кольцевого паза 192 (проходя изгибы 195, 196, 197 и 198), при этом он проходит через поверхность 296 сопряжения (проходя изгибы 205, 204, 203 и 202) и проходит вокруг части второго кольцевого паза 194 (проходя изгиб 201). Четвертый путь 306 текучей среды проходит вокруг части второго кольцевого паза 194 (проходя изгибы 199 и 200), проходит через поверхность 296 сопряжения (проходя изгибы 202, 203, 204 и 205) и проходит вокруг части первого кольцевого паза 194 (связанной с поверхностью 94). Первый, второй, третий и четвертый пути 300, 302, 304 и 306 текучей среды параллельны друг другу на участках обхода многосегментного Г-образного кольца лабиринтного устройства 290 защиты уплотнения/подшипника (и на участках прохождения сквозь это кольцо). Таким образом, эта конфигурация не только обеспечивает деление пути прохождения текучей среды между уплотнением 60 и внешней окружающей средой 84 на ряд путей текучей среды (аналогично лабиринтной защите уплотнения/подшипника по фиг.6), но и предусматривает для каждого из первого, второго, третьего и четвертого путей 300, 302, 304 и 306 текучей среды соответственно наличие искривления 180, содержащего по меньшей мере два (и более предпочтительно более чем два) изгиба. Действительно, в варианте осуществления по фиг.8 предусмотрено наличие искривления 180, относящегося к первому пути 300 текучей среды, содержащего четыре изгиба (195, 196, 197 и 198), искривления 180, относящегося ко второму пути 302 текучей среды, содержащего по меньшей мере три изгиба (199, 200 и 201, с четвертым изгибом 207 на фиг.9 В), искривления 180, относящегося к третьему пути 304 текучей среды, содержащего по меньшей мере девять изгибов (195, 196, 197, 198, 205, 204, 203, 202 и 201, с дополнительным изгибом 207 на фиг.9В), и искривления 180, относящегося к четвертому пути 306 текучей среды, содержащего шесть изгибов (199, 200, 202, 203, 204 и 205).

Изменение направления пути текучей среды предпочтительно происходит под прямым углом у каждого изгиба. Однако следует отметить, что альтернативно угол искривления может быть выполнен тупым (и, возможно, острым).

Несмотря на то, что на фиг.8 показано многосегментное Г-образное кольцо лабиринтного устройства 290 защиты уплотнения/подшипника, содержащее два сегмента 292 и 294, будет понятно, что многосегментное Г-образное лабиринтное устройство 290 защиты уплотнения/подшипника может быть альтернативно выполнено с более чем двумя сегментами. Использование нескольких сегментов позволяет повысить степень деления пути прохождения текучей среды между уплотнением 60 и внешней окружающей средой 84 на ряд путей текучей среды и к тому же создать дополнительные искривления.

Несмотря на то, что в качестве предпочтительного варианта осуществления рассмотрен вариант осуществления с кольцом лабиринтного устройства 290 защиты уплотнения/подшипника, характеризующийся Г-образной формой поперечного сечения, очевидно, что многосегментное кольцо лабиринтного устройства 290 защиты уплотнения/подшипника может характеризоваться другой формой поперечного сечения, в том числе Т-образной формой, обеспечивающей аналогичным образом деление пути прохождения текучей среды на ряд параллельных путей, каждый из которых содержит искривление, содержащее по меньшей мере два и, более предпочтительно, по меньшей мере три изгиба. В другом варианте осуществления многосегментное кольцо лабиринтного устройства 290 защиты уплотнения/подшипника может вместо этого характеризоваться в поперечном сечении балочной конфигурацией (I-образной формой), обеспечивающей деление пути прохождения текучей среды на ряд параллельных путей текучей среды, каждый из которых содержит искривление, содержащее по меньшей мере два или, более предпочтительно, по меньшей мере три изгиба.

Кроме того, в тех случаях, когда это допущено размерами и конфигурацией бурового долота, геометрия первого и второго кольцевых пазов может быть изменена в отношении радиальных базовых поверхностей (срав. с фиг.12). В варианте осуществления, изображенном на фиг.12, короткое плечо Г-образного кольца лабиринтного устройства 290 защиты уплотнения/подшипника вставлено во второй кольцевой паз 194, образованный в поверхности 93, тогда как другое плечо Г-образного кольца лабиринтного устройства 290 защиты уплотнения/подшипника вставлено в первый кольцевой паз 192, образованный в поверхности 91.

Г-образное кольцо лабиринтного устройства защиты уплотнения/подшипника (позиции 190 и 290, указанные выше) предпочтительно изготовлено из нержавеющей стали в целях обеспечения коррозионной стойкости, с твердостью, сопоставимой с твердостью материала, используемого для выполнения головки и/или конуса, в целях обеспечения износостойкости.

Примеры осуществления изобретения описаны и представлены выше. Описанные варианты осуществления изобретения не ограничивают его.

Реферат

Группа изобретений относится к буровым инструментам, а именно к буровым долотам для твердых пород с лабиринтным устройством защиты уплотнения/подшипника. Технический результат заключается в повышении надежности защиты от проникновения абразивных частиц к уплотнению и подшипниковому устройству из внешней окружающей среды. Буровой инструмент содержит головку бура с радиально проходящей базовой поверхностью; по меньшей мере один вал подшипника, проходящий из головки бура и содержащий поверхность под подшипник; конус, установленный с возможностью вращения на валу подшипника и содержащий радиально проходящую базовую поверхность; первый кольцевой паз, образованный в радиально проходящей базовой поверхности конуса; второй кольцевой паз, образованный в радиально проходящей базовой поверхности головки бура, причем первый кольцевой паз совмещен, по меньшей мере, с частью второго кольцевого паза; и кольцо устройства защиты, характеризующееся такими размерами и формой, чтобы оно было плотно вставлено в первый и второй кольцевые пазы между конусом и головкой бура. 3 н. и 30 з.п. ф-лы, 12 ил.

Формула

головку бура, содержащую радиально проходящую базовую поверхность;

по меньшей мере один вал подшипника, проходящий из головки бура и содержащий поверхность под подшипник;

конус, установленный с возможностью вращения на валу подшипника и содержащий радиально проходящую базовую поверхность;

первый кольцевой паз, образованный в радиально проходящей базовой поверхности конуса;

второй кольцевой паз, образованный в радиально проходящей базовой поверхности головки бура, причем первый кольцевой паз совмещен, по меньшей мере, с частью второго кольцевого паза; и

кольцо устройства защиты, характеризующееся такими размерами и формой, чтобы оно было плотно вставлено в первый и второй кольцевые пазы между конусом и головкой бура.

сальник, образованный между конусом и валом подшипника; и

уплотнительный элемент, расположенный в сальнике.

конус, установленный с возможностью вращения на валу подшипника, проходящем из головки бура, причем конус содержит первую радиально проходящую плоскую базовую поверхность, расположенную напротив второй радиально проходящей плоской базовой поверхности головки бура;

первый кольцевой паз, образованный в первой радиально проходящей плоской базовой поверхности;

второй кольцевой паз, образованный во второй радиально проходящей плоской базовой поверхности, причем первый кольцевой паз совмещен, по меньшей мере, с частью второго кольцевого паза, комбинация первого и второго кольцевых пазов образует первый кольцевой сальник; и

кольцо устройства защиты, вставленное в первый кольцевой сальник.

30 Буровой инструмент по п.29, где каждый из ряда параллельных путей текучей среды представлен искривлением, содержащим по меньшей мере два изгиба, определенных формой кольца устройства защиты и первого кольцевого сальника.

конус, установленный с возможностью вращения на валу подшипника, проходящем из головки бура, причем конус содержит первую радиально проходящую плоскую базовую поверхность, расположенную напротив второй радиально проходящей плоской базовой поверхности головки бура;

первый кольцевой паз, образованный в первой радиально проходящей плоской базовой поверхности, причем первый кольцевой паз содержит первую и вторую противолежащие боковые стенки;

второй кольцевой паз, образованный во второй радиально проходящей в плоской базовой поверхности, причем второй кольцевой паз содержит первую и вторую противолежащие боковые стенки, причем первая боковая стенка первого кольцевого паза совмещена в радиальном направлении с первой боковой стенкой второго кольцевого паза, при этом комбинация первого и второго кольцевых пазов образует первый кольцевой сальник; и

кольцо устройства защиты, вставленное в первый кольцевой сальник.

Комментарии