Способы увеличения суммарного выхода ароматических углеводородов и ксилолов в комплексе производства ароматических углеводородов - RU2691987C1

Код документа: RU2691987C1

Чертежи

Описание

Притязание на приоритет

В настоящей заявке испрашивается приоритет согласно заявке США № 62/268,087, поданной 15 декабря 2015 г., содержание которой полностью включено в настоящий документ посредством ссылки.

Область техники, к которой относится изобретение

В целом, настоящее изобретение относится к получению ароматических углеводородов, и более конкретно оно относится к способам увеличения суммарного выхода ароматических углеводородов и ксилолов в комплексе производства ароматических углеводородов.

Предпосылки создания изобретения

Комплекс производства ароматических углеводородов представляет собой комбинацию технологических установок, которые используются для превращения нафты, получаемой из различных источников, и пиролизного бензина в базовые нефтехимические промежуточные соединения, бензол, толуол и смесь ксилолов. Применительно к ароматическим углеводородам, обычно нафта ограничивается соединениями C6+, чтобы получить максимальный выход бензола, толуола и ксилолов. Большую часть смеси ксилолов в дальнейшем перерабатывают внутри комплекса производства ароматических углеводородов в секции извлечения ксилолов, чтобы получить один или несколько индивидуальных ароматических изомеров. Используемый в настоящем изобретении термин “смесь ксилолов” включает в себя четыре различных ароматических изомера C8, включая пара-ксилол, который используется для производства полиэфирных волокон, смол и пленок.

Дополнительно смесь ксилолов может быть получена из толуола, который является менее ценным компонентом, и тяжелых ароматических углеводородов (ароматические углеводороды C9+, в дальнейшем также называемые “тяжелая ароматика”), которые присутствуют в продукте риформинга нафты. Продукт риформинга получают путем селективного риформинга сырьевой нафты, в присутствии катализатора риформинга, с образованием ароматических углеводородов и водорода высокой чистоты. Сначала сырьевую нафту подвергают гидроочистке, чтобы удалить соединения серы и азота, и затем нафта поступает в установку риформинга. В установке риформинга парафиновые и нафтеновые углеводороды нафты превращаются в ароматические углеводороды с получением “каталитически риформированной нафты” c минимально возможным раскрытием ароматического кольца или крекингом.

С целью получения дополнительной смеси ксилолов из малоценного толуола и тяжелых ароматических углеводородов (ароматические углеводороды C9+) комплекс производства ароматических углеводородов может включать установку для трансалкилирования, встроенную в комплекс производства ароматических углеводородов между секцией фракционирования ароматических углеводородов и секцией извлечения ксилолов. Двумя основными реакциями в процессе трансалкилирования являются диспропорционирование и трансалкилирование. Процесс превращения толуола в бензол и смесь ксилолов называется диспропорционированием толуола. Трансалкилирование означает превращение смеси толуола, ароматических углеводородов C9 (A9), и ароматических углеводородов C10 (A10) в бензол и смесь ксилолов. Превращения в этом процессе осуществляются в атмосфере водорода для того, чтобы минимизировать образование кокса на катализаторе трансалкилирования. Поскольку в ходе процесса происходит лишь незначительное расщепление ароматических колец, в результате указанных реакций расходуется очень мало водорода.

Каталитически риформированная нафта и сырьевой пиролизный бензин, содержат большое количество фенильных колец, замещенных этильными, пропильными и бутильными группами (в изобретении обобщенно называются “высшие алкильные группы”). К сожалению, в ходе трансалкилирования алкильные группы в большей степени, чем метильные, подвергаются отщеплению от фенильных колец. Термин “деалкилирование” относится к полному или частичному удалению алкильных групп. Отщепление этих высших алкильных групп приводит к повышенному выходу топливного газа, а также бензола вместо более ценного пара-ксилола, относительно ароматических углеводородов с эквивалентным числом атомов углерода, которые имеют более высокую степень замещения метильными группами. Кроме того, большая часть водорода, расходуемого в ходе диспропорционирования и трансалкилирования, может быть отнесена к крекингу неароматических примесей в сырье, а также деалкилированию этильных, пропильных и бутильных групп в ароматических углеводородах C9 и C10.

Следовательно, желательно разработать способы увеличения суммарного выхода ароматических углеводородов и ксилолов в комплексе производства ароматических углеводородов. Кроме того, желательно разработать способы, с помощью которых повышается общий выход ароматических углеводородов и ксилолов в комплексе производства ароматических углеводородов, в которых также снижаются потери массы, связанные с топливным газом, и в которых химическое равновесие сдвигается от образования бензола к получению ксилолов при меньшем потреблении водорода. Кроме того, желательно разработать способы увеличения суммарного выхода ароматических углеводородов и ксилолов при повышении превращения толуола в смесь ксилолов. Более того, другие желательные признаки и характеристики настоящего изобретения станут очевидными из последующего подробного описания изобретения и прилагаемой формулы изобретения, рассматриваемых в комбинации с прилагаемыми чертежами и приведенным здесь анализом уровня техники.

Краткое изложение изобретения

Раскрыты способы увеличения суммарного выхода ароматических углеводородов и ксилолов в комплексе производства ароматических углеводородов. Один вариант осуществления изобретения включает в себя способ увеличения суммарного выхода ксилолов в комплексе производства ароматических углеводородов, включающий следующие стадии: разделение продукта риформинга, обогащенного ароматическими углеводородами, на первый поток углеводородов, содержащий C7- углеводороды, второй поток углеводородов, содержащий C8-C10 ароматические углеводороды, и третий поток углеводородов, содержащий C10+ ароматические углеводороды; изомеризацию второго потока углеводородов, содержащего C8-C10 ароматические углеводороды, с образованием потока продуктов изомеризации C8-C10; пропускание потока продуктов изомеризации C8-C10в зону дегидрирования нафтеновых углеводородов, чтобы получить поток продуктов зоны дегидрирования нафтеновых углеводородов; разделение потока продуктов зоны дегидрирования нафтеновых углеводородов на первый поток продуктов зоны дегидрирования нафтеновых углеводородов, содержащий C7- углеводороды, и второй поток продуктов зоны дегидрирования нафтеновых углеводородов, содержащий C8+ ароматические углеводороды; и пропускания второго потока продуктов зоны дегидрирования нафтеновых углеводородов, содержащего C8+ ароматические углеводороды, в секцию извлечения ксилолов.

Дополнительный вариант осуществления способа по изобретению включает в себя способ увеличения общего выхода ксилолов в комплексе производства ароматических углеводородов, включающий следующие стадии:

разделение потока продукта риформинга, обогащенного ароматическими углеводородами, на первый поток углеводородов, содержащий C7- углеводороды, второй поток углеводородов, содержащий C8-C10 ароматические углеводороды, и третий поток углеводородов, содержащий C10+ ароматические углеводороды;

изомеризацию второго потока углеводородов, содержащего C8-C10 ароматические углеводороды, в зоне изомеризации, чтобы получить поток продуктов изомеризации C8-C10;

разделение потока продуктов изомеризации C8-C10 на первый поток продуктов изомеризации, содержащий C7- углеводороды, и второй поток продуктов изомеризации, содержащий фракцию C8+ ароматических углеводородов;

пропускание второго потока продуктов изомеризации, содержащего C8+ ароматические углеводороды, в зону экстракции ароматических углеводородов, чтобы получить первый поток продукта в зоне экстракции ароматических углеводородов, содержащий C8+ неароматические углеводороды, и второй поток продукта в зоне экстракции ароматических углеводородов, содержащий C8+ ароматические углеводороды;

пропускание первого потока продукта в зоне экстракции ароматических углеводородов, содержащий C8+ неароматические углеводороды, обратно в зону изомеризации; и

пропускание второго потока продукта в зоне экстракции ароматических углеводородов, содержащего фракцию C8+ ароматических углеводородов, в секцию извлечения ксилолов или установку трансалкилирования.

Дополнительные цели, преимущества и новые признаки примеров будут частично изложены в последующем описании и частично станут очевидны специалистам в данной области техники после ознакомления со следующим описанием и прилагаемыми чертежами или могут быть уяснены путем выполнения или работы с примерами. Цели и преимущества этой концепции могут быть осуществлены и достигнуты с использованием методологии, средств и комбинаций, которые указаны в прилагаемой формуле изобретения.

Определения

Используемые в настоящем изобретении термины “поток”, “сырье”, “продукт”, “часть” или “порция” могут включать различные углеводородные молекулы, такие как с прямой цепью, разветвлённые, или циклические алканы, алкены, алкадиены и алкины, и необязательно другие вещества, такие как газы, например, водород, или примеси, такие как тяжелые металлы и соединения серы и азота. Каждый из указанных выше терминов также может включать ароматические и неароматические углеводороды.

Обозначения углеводородных молекул могут быть сокращены до C1, C2, C3, Cn, где “n” означает число атомов углерода в одной или нескольких углеводородных молекулах, или сокращение может быть использовано как прилагательное, например, для неароматических углеводородов или соединений. Аналогичным образом, обозначения ароматических соединений могут быть сокращены как A6, A7, A8, An, где “n” означает число атомов углерода в одной или нескольких ароматических молекулах. Кроме того, может быть использован надстрочный индекс “+” или “-” вместе с сокращенным обозначением одного или нескольких углеводородов, например, C3+ или C3-, что включает в себя сокращенное обозначение одного или нескольких углеводородов. К примеру, сокращение “C3+” означает одну или несколько углеводородных молекул, содержащих три или больше атомов углерода.

Используемый в описании термин “зона” может относиться к участку, включающему одну или несколько единиц оборудования и/или к одной или нескольким суб-зонам. Единицы оборудования могут включать (но без ограничения указанным) один или несколько реакторов или реакционных сосудов, сепарационных сосудов, дистилляционных колонн, нагревателей, теплообменников, трубопроводов, насосов, компрессоров и регуляторов. Кроме того, единица оборудования, например, реактор, сушильный аппарат, или сосуд, может дополнительно включать одну или несколько зон или суб-зон.

Краткое описание чертежей

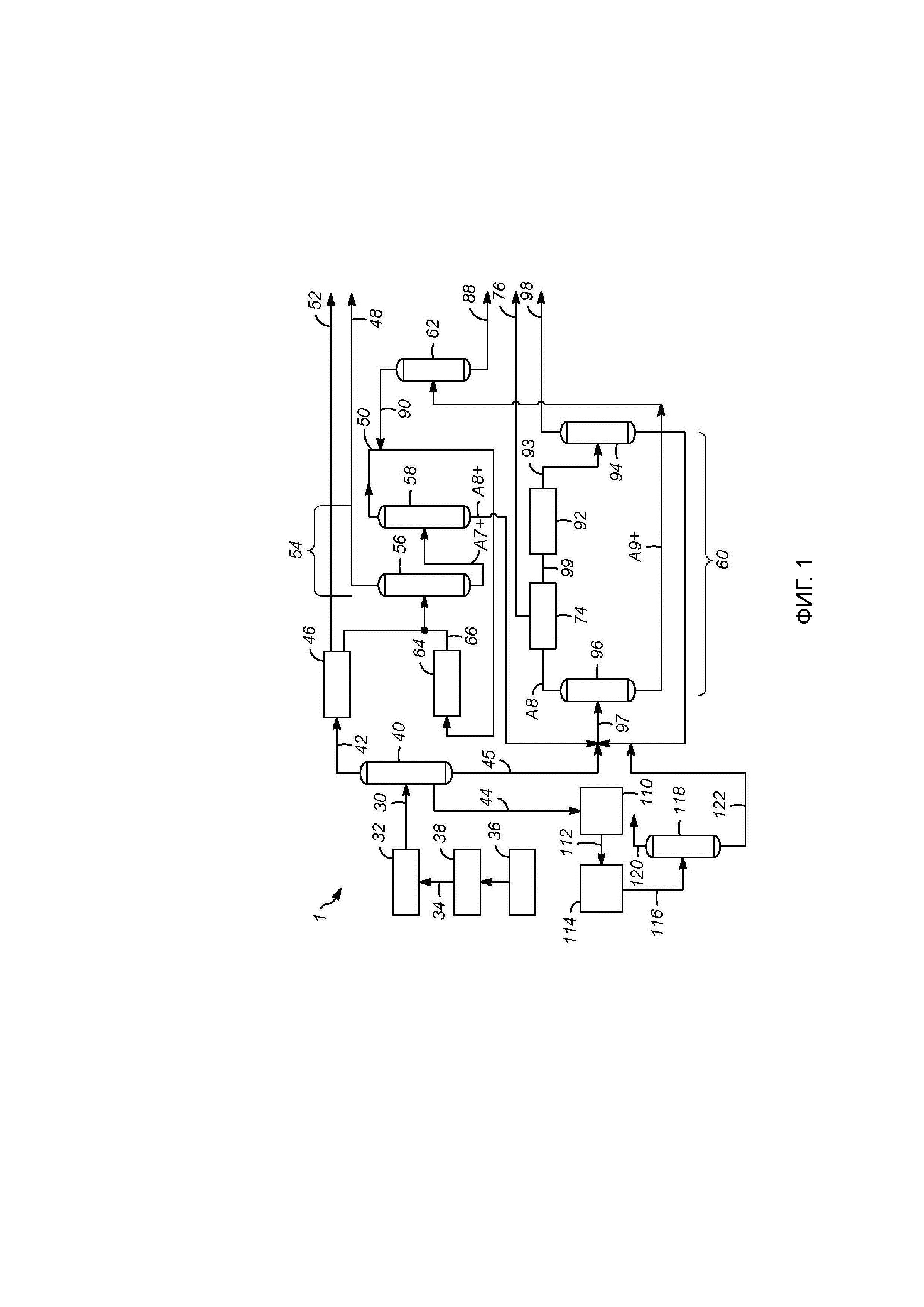

Настоящее изобретение далее будет описано в комбинации со следующими чертежами, в которых одинаковые позиции означают аналогичные элементы, и где:

фиг. 1 представляет собой схему комплекса производства ароматических углеводородов для осуществления способа увеличения общего выхода ароматических углеводородов и ксилолов согласно типичному варианту осуществления настоящего изобретения;

фиг. 2 представляет собой другую схему комплекса производства ароматических углеводородов для осуществления способа увеличения общего выхода ароматических углеводородов и ксилолов согласно другому типичному варианту осуществления настоящего изобретения.

Соответствующие номера позиций указывают на соответствующие компоненты во всем перечне чертежей. Квалифицированные специалисты в данной области техники могут признать, что элементы чертежей иллюстрируется с фокусом на простоту и ясность, причем они не обязательно приводятся в масштабе. Например, размеры некоторых элементов на фигурах могут быть преувеличены относительно других элементов для того, чтобы улучшить понимание различных вариантов осуществления настоящего изобретения. Кроме того, обычные, но вполне понятные элементы, которые полезны или необходимы для промышленно осуществимого варианта изобретения, часто не иллюстрируются, чтобы обеспечить более наглядное представление об указанных различных вариантах осуществления настоящего изобретения.

Подробное описание изобретения

Следующее подробное описание изобретения, по сути, представляет собой просто иллюстративный пример, и не предназначено для ограничения изобретения или применения и использования изобретения. Более того, авторы изобретения не имели намерения ограничивать себя какой-либо теорией, представленной в предшествующем изобретению уровне техники или в следующем подробном описании изобретения.

Различные варианты осуществления относятся к способам увеличения суммарного выхода ароматических углеводородов и ксилолов в комплексе производства ароматических углеводородов путем изомеризации замещенных высшими алкильными группами ароматических углеводородов C9 или C9 и C10 (C9/C10) из продукта риформинга, обогащенного ароматическими углеводородами, полученного в результате риформинга гидроочищенной нафты и пиролизного бензина. Продукт риформинга, обогащенный ароматическими углеводородами, образуется в процессе риформинга в жестких условиях и обычно имеет повышенное содержание замещенных высшими алкильными группами ароматических соединений, чем наблюдаемое равновесное содержание при пониженной температуре риформинга. Используемое в изобретении выражение “замещенные высшими алкильными группами ароматические углеводороды” относится к ароматическим соединениям, имеющим замещенные этильными, пропильными, или бутильными группами ароматические кольца. Этильные, пропильные, и бутильные группы обобщенно называются в изобретении “высшие алкильные группы”. Например, этильные группы, вовлеченные в процесс изомеризации, относятся к тем C9 или C9/C10 ароматическим углеводородам, которые имеют по меньшей мере один этильный заместитель, например диэтилбензол, метил-этилбензол (этил-толуол) или диметилэтилбензол. Если замещенные высшими алкильными группами C9 или C9/C10 ароматические углеводороды поступают в установку процесса трансалкилирования без предварительной изомеризации, предназначенной для превращения части высших алкильных групп в метильные группы, то высшие алкильные группы в ароматических кольцах, будут подвергаться деалкилированию с образованием сжиженного нефтяного газа (далее “СНГ”), то есть топливного газа, с повышенным выходом бензола и пониженным выходом ксилолов. Как было указано выше, термин “деалкилирование” относится к полному или частичному удалению алкильных групп. Повышенные величины отношения метильных групп к высшим алкильным группам приводят к более высокому выходу ксилолов. Таким образом, если высшие алкильные группы не деалкилируются в установке процесса трансалкилирования в СНГ (топливный газ), а изомеризуются в метильные группы с образованием триметилбензола, например перед трансалкилированием, то суммарный выход ароматических углеводородов и ксилолов увеличивается, а потребление водорода и образование топливного газа снижается. Процесс изомеризации сохраняет алкильные группы в ароматических кольцах путем превращения их в метильные группы, предотвращая деалкилирование в ходе последующей стадии трансалкилирования.

Обратимся к фиг. 1, где способ увеличения суммарного выхода ароматических углеводородов и ксилолов в комплексе 1 производства ароматических углеводородов начинается с получения продукта риформинга 30, обогащенного ароматическими углеводородами. Продукт риформинга 30, обогащенный ароматическими углеводородами, получается в процессе риформинга, который осуществляется в установке риформинга 32 комплекса производства ароматических углеводородов путем селективного риформинга сырья - гидроочищенной нафты 34. Этот процесс хорошо известен из уровня техники. Сырьевую нафту 36 подвергают гидроочистке в реакторе 38 для удаления из нафты серы и азота с образованием гидроочищенной нафты 34. Продукт риформинга 30, обогащенный ароматическими углеводородами, поступает в разделяющую колонну 40 для разделения продукта риформинга на фракцию C7- ароматических углеводородов 42, фракцию C8-C10 ароматических углеводородов 44 и фракцию C10+ ароматических углеводородов 45. Наиболее предпочтительно остаточная фракция может содержать ароматические углеводороды, более тяжелые, чем C10, поскольку они являются синергетическим продуктом рассматриваемой стадии изомеризации, которая ограничена равновесием. Указанные молекулы включают диметилэтилбензолы и тетраметилбензол, тогда как легкокипящие углеводороды - диэтилбензолы и метилпропилбензолы, предпочтительно могут поступать в реактор изомеризации фракции C8-C10ароматических углеводородов 44.

Как известно из уровня техники, отбираемая с верха колонны фракция C7-ароматических углеводородов подвергается экстракционной дистилляции в установке экстракции 46 комплекса производства ароматических углеводородов для экстракции бензольного 48 и толуол-содержащего потока 50 (также для некоторых видов сырья может быть использована жидкофазная экстракция). В технологической установке экстракции бензол и толуол экстрагируются из дистиллята колонны, разделяющей продукты риформинга (фракция C7- ароматических углеводородов), а рафинатный поток 52, практически не содержащий ароматических углеводородов, который может быть дополнительно очищен с получением парафиновых растворителей, отбрасывается, добавляется в бензин или используется как сырье в установке получения этилена. Экстракт ароматических углеводородов обрабатывают, чтобы удалить следы олефинов, и в бензольно-толуольной секции фракционирования (далее “БТ секция фракционирования”) 54 комплекса производства ароматических углеводородов извлекают индивидуальные продукты высокой чистоты - бензол и толуол. БТ секция фракционирования 54 включает в себя бензольную колонну 56 и толуольную колонну 58 или, в альтернативном варианте, комбинированную колонну трех продуктов - бензола, толуола и A8+, снабженную внутренней разделительной перегородкой. Бензол 48 извлекается в виде потока из верхней секции бензольной колонны с фракцией C7+, вытекающей, как остаточный поток бензольной колонны, в толуольную колонну. Ароматические углеводороды A8+ из остаточного потока толуольной колонны поступают в ксилольную колонну 96 в переднюю часть секции извлечения ксилолов 60 комплекса производства ароматических углеводородов. Заявленное изобретение также может быть использовано в схеме экономии энергии в комплексе переработки ароматических углеводородов, производящем изомеры ксилолов, как описано в заявке на патент США № 8,609,922. Кроме того, заявленное изобретение также может быть использовано в устройствах и способах переработки углеводородов в ходе производства желательных изомеров ксилола, и более конкретно относится к устройствам и способам для выделения ароматических углеводородов, имеющих восемь атомов углерода (C8), как описано в заявках на патент США №№ 14/040,318 и 14/040,341.

Обратимся снова к фиг. 1, где процесс продолжается путем пропускания фракции C8+ ароматических углеводородов (A8+) 45 из устройства, разделяющего продукт риформинга, в ксилольную колонну 96. Поток продуктов из ксилольной колонны проходит в технологическую установку 74 извлечения пара-ксилола в секции извлечения ксилолов 60 комплекса производства ароматических углеводородов для извлечения пара-ксилола 76, как описано ниже.

Со ссылкой на фиг. 1, процесс продолжается путем изомеризации фракции C8-C10 ароматических углеводородов 44 в зоне изомеризации 110, чтобы получить поток 112 продуктов изомеризации C8-C10. Этот поток 112 продуктов изомеризации C8-C10 пропускают в зону 114 дегидрирования нафтенов, чтобы получить поток продуктов 116 зоны дегидрирования нафтенов. Поток продуктов 116 зоны дегидрирования нафтенов разделяется в колонне 118 на первый поток продуктов 120 зоны дегидрирования нафтенов, содержащий C7- ароматические углеводороды, и второй поток продуктов 122 зоны дегидрирования нафтенов, содержащий C8+ ароматические углеводороды. Затем второй поток продуктов 122 зоны дегидрирования нафтенов, содержащий C8+ ароматические углеводороды, направляется в секцию извлечения ксилолов 60.

Зона изомеризации включает использование катализатора изомеризации, содержащего цеолит с 12-членным кольцом или цеолит с 10-членным кольцом, связующее вещество, и компонент металла из платиновой группы. Однако также предполагается, что могут быть использованы и другие катализаторы изомеризации. Процесс изомеризации протекает в диапазоне температур от 250°C до 450°C. В процессе изомеризации используется давление в диапазоне от 3 бар до 15 бар.

В зоне дегидрирования нафтенов поддерживается температура в диапазоне от 250°C до 450°C и давление в диапазоне от 3 бар до 15 бар.

Как хорошо известно из уровня техники, возможно, что разделение многокомпонентного сырья в дистилляционной колонне не приведет к совершенному разделению желательных компонентов. Например, небольшая порция желательных компонентов тяжелого сырья может присутствовать в потоке дистиллятных продуктов, и небольшая порция желательных компонентов легкого сырья может присутствовать в потоке остаточных продуктов. Например, легкокипящий дистиллятный поток 120 из колонны 118 содержит, главным образом, C7-. Высококипящий остаточный поток 122 из колонны удаления гептана 118 содержит, главным образом, все C8+ароматические углеводороды, имеющие большее количество метильных заместителей. Используемый в описании термин “практически все” обычно может означать количество по меньшей мере 90%, предпочтительно по меньшей мере 95%, и оптимально по меньшей мере 99% по массе соединения или класса соединений в потоке.

Как известно из уровня техники, нафтеновые мостики допускают превращение C8+ ароматических углеводородов в различные изомеры в ходе изомеризации, образуя определенные фракции нафтеновых углеводородов в продукте изомеризации. Катализатор изомеризации включает кислотную функцию, которая способствует превращению нафтеновых циклогексановых колец в циклопентановые и обратно, и металлическую функцию, которая способствует достижению равновесного количества нафтенов, чтобы обеспечить изомеризацию замещенных этильных, пропильных и бутильных групп в замещенные метильные группы, то есть этильные, пропильные и бутильные группы в C8-C10 ароматических кольцах.

Фракция C8+ ароматических углеводородов и выделенного продукта изомеризации становится частью углеводородов, поступающих в ксилольную колонну 96. Остаточный поток продуктов из ксилольной колонны 96 содержит тяжелые углеводороды. Используемый в изобретении термин “тяжелые углеводороды” относится к C9+ ароматическим углеводородам, поступающим в колонну 62 тяжелых ароматических углеводородов. Ароматические углеводороды C9+, обогащенные метильными заместителями, выделяются во фракцию C11+ ароматических углеводородов 88 из остаточного потока колонны тяжелых ароматических углеводородов, и фракцию 90 ароматических углеводородов C9/C10, обогащенных метильными заместителями, из дистиллятного потока. Фракция 90 ароматических углеводородов C9/C10, обогащенных метильными заместителями, поступает в установку 64 процесса трансалкилирования после смешивания с содержащим толуол потоком 50 из дистиллята толуольной колонны 58 в БТ секции фракционирования 54 комплекса производства ароматических углеводородов.

Процесс продолжается путем трансалкилирования обогащенной метильными заместителями C9/C10 ароматической углеводородной фракции (или ароматических углеводородов, обогащенных метильными заместителями C9+, если в колонне 62 не проводится стадия разделения тяжелых ароматических углеводородов) потоком, содержащим толуол. Поток из процесса трансалкилирования 66 поступает в отгонную колонну (не показана) в пределах установки процесса трансалкилирования, чтобы удалить легкие фракции, и затем поток рециркулируется в БТ секцию фракционирования 54. Используемый в изобретении термин “легкие фракции” относится к C6- соединениям, как определено ранее. В установке процесса трансалкилирования 64 происходит диспрoпорционирование толуола в бензол и смесь ксилолов, и трансалкилирование C9/C10 ароматических углеводородов, обогащенных метильными заместителями (или обогащенных метильными заместителями C9+ ароматических углеводородов), потоком, содержащим толуол, с образованием ксилолов и бензола, как известно в данной области техники. Дистиллятный материал (не показан) из отгонной колонны разделяется на газообразные и жидкие продукты. Дистиллятный газ (не показан) экспортируется в систему топливного газа, а жидкий дистиллят обычно рециркулируется обратно в установку экстракции 46 для извлечения остаточного бензола. Затем смесь ксилолов обрабатывают в секции извлечения ксилолов, чтобы получить один или несколько индивидуальных изомеров ксилола, в том числе пара-ксилол.

В секции извлечения ксилолов 60 комплекса производства ароматических углеводородов, как известно специалистам в данной области техники, обрабатывают уже выделенную фракцию C8+ ароматических углеводородов 45, чтобы получить пара-ксилол 76 в технологической установке извлечения пара-ксилола, как указано выше. Выделенную фракцию C8 ароматических углеводородов подают в технологическую установку извлечения пара-ксилола 74. Рафинат 99 из технологической установки извлечения пара-ксилола 74 практически не содержит пара-ксилола. Этот рафинат поступает в другую технологическую установку изомеризации 92, где дополнительное количество пара-ксилола образуется путем повторного установления равновесного распределения изомеров ксилола, как известно специалистам в данной области техники. В технологической установке изомеризации 92 также получаются другие ароматические углеводороды, в меньшем количестве, чем пара-ксилол. Поток 93, выходящий из технологической установки изомеризации 92, поступает в колонну удаления гептана 94. Остаточный поток из колонны удаления гептана содержит C7+ ароматические углеводороды (главным образом, смесь ксилолов). Остаточный поток из колонны удаления гептана рециркулируется обратно в ксилольную колонну 96, в переднюю часть секции извлечения ксилолов комплекса производства ароматических углеводородов, после смешивания с ароматическими углеводородами A8+ из остаточного потока толуольной колонны, потоком 45 и потоком 122. Ароматические углеводороды C9/C10 из остаточного потока ксилольной колонны пропускают в колонну 62 тяжелых ароматических углеводородов. Ароматические углеводороды C8 из дистиллята ксилольной колонны пропускают в технологическую установку 74 извлечения пара-ксилола и перерабатывают в пара-ксилол, как описано выше. В этом варианте все C8 ароматические углеводороды непрерывно рециркулируются в секцию извлечения ксилолов комплекса, пока они не выходят из комплекса производства ароматических углеводородов в виде пара-ксилола или бензола. Дистиллятный поток 98 из колонны удаления гептана разделяется на газообразные и жидкие продукты. Дистиллятный газ 98 экспортируется в систему топливного газа, а жидкий дистиллят (не показан) обычно рециркулируется обратно в установку экстракции 46 для извлечения остаточного бензола.

Обратимся к фиг. 2, где другой способ увеличения суммарного выхода ароматических углеводородов и ксилолов в комплексе 2 производства ароматических углеводородов начинается с получения продукта риформинга 30, обогащенного ароматическими углеводородами. Продукт риформинга 30, обогащенный ароматическими углеводородами, получают в процессе риформинга, который проводится в установке риформинга 32 в комплексе производства ароматических углеводородов, путем селективного риформинга гидроочищенной сырьевой нафты 34, как хорошо известно в данной области техники. Сырьевая нафта 36 подвергается гидроочистке в аппарате гидроочистки 38 для удаления серы и азота из сырьевой нафты с образованием гидроочищенной сырьевой нафты 34. Продукт риформинга 30, обогащенный ароматическими углеводородами, поступает в колонну 40, разделяющую продукт риформинга с получением фракции 42 ароматических углеводородов C7-, фракции 44 ароматических углеводородов C8-C10 и фракции 45 ароматических углеводородов C10+. В наиболее предпочтительном варианте остаточная фракция может включать более тяжелые C10ароматические углеводороды, поскольку они являются синергетическими продуктами рассматриваемой стадии изомеризации, которая ограничена равновесием. Указанные молекулы включают диметилэтилбензолы и тетраметилбензол, тогда как легкокипящие диэтилбензолы и метилпропилбензолы, предпочтительно могут направляться в реактор изомеризации в фракции 44 ароматических углеводородов C8-C10.

Как известно в данной области техники, фракция ароматических углеводородов C7- направляется верхним погоном, который подвергается экстрактивной дистилляции в технологической установке экстракции 46 комплекса производства ароматических углеводородов для экстракции бензола 48 и толуолсодержащего потока 50 (также для некоторых видов сырья может быть использована жидкофазная экстракция). В технологической установке экстракции бензол и толуол экстрагируются из потока дистиллята из колонны, разделяющей продукты риформинга (фракция C7- ароматических углеводородов), и отбрасывается рафинатный поток 52, практически не содержащий ароматических углеводородов, который может быть дополнительно очищен с получением парафиновых растворителей, добавлен в бензин, или может использоваться как сырье на установке получения этилена. Экстракт ароматических углеводородов обрабатывают, чтобы удалить следы олефинов, и в бензольно-толуольной секции фракционирования (далее “БТ секция фракционирования”) 54 комплекса производства ароматических углеводородов извлекают индивидуальные продукты высокой чистоты - бензол и толуол. БТ секция фракционирования 54 включает в себя бензольную колонну 56 и толуольную колонну 58, или, в альтернативном варианте, комбинированную колонну трех продуктов - бензола, толуола и A8+, снабженную внутренней разделительной перегородкой. Бензол 48 извлекается в виде потока из верхней секции бензольной колонны, а фракция C7+ вытекает в виде остаточного потока бензольной колонны в толуольную колонну. Ароматические углеводороды A8+ из остаточного потока толуольной колонны поступают в ксилольную колонну 96 в переднюю часть секции извлечения ксилолов 60 комплекса производства ароматических углеводородов. Заявленное изобретение также может быть использовано в схеме экономии энергии в пределах комплекса переработки ароматических углеводородов, производящего изомеры ксилолов, как описано в заявке на патент США № 8,609,922. Кроме того, заявленное изобретение также может быть использовано в устройствах и способах переработки углеводородов в ходе производства желательных изомеров ксилола, и более конкретно относится к устройствам и способам для выделения ароматических углеводородов, имеющих восемь атомов углерода (C8), как описано в заявках на патент США №№ 14/040,318 и 14/040,341.

Обратимся снова к фиг. 2, где процесс продолжается путем пропускания фракции C8+ ароматических углеводородов (A8+) 45 из устройства, разделяющего продукт риформинга, в ксилольную колонну 96. Поток продуктов из ксилольной колонны проходит в технологическую установку 74 извлечения пара-ксилола в секции извлечения ксилолов 60 комплекса производства ароматических углеводородов для извлечения пара-ксилола 76, как описано далее.

Обратимся еще раз к фиг. 2, где процесс продолжается путем изомеризации фракции C8-C10 ароматических углеводородов 44 в зоне изомеризации 110 с получением потока 112 продуктов изомеризации C8-C10. Этот поток 112 продуктов изомеризации C8-C10 проходит в колонну 114 для получения дистиллятного потока 116, содержащего C7- ароматические углеводороды и остаточного потока продуктов 118, содержащего C8+ ароматические углеводороды. Остаточный поток продуктов 118, содержащий C8+ ароматические углеводороды, пропускают в зону 120 извлечения ароматических углеводородов, в которой получается первый поток продуктов 124 экстракции ароматических углеводородов, содержащий C8-C10 неароматические углеводороды, которые направляются обратно в зону изомеризации 110. Второй поток продуктов 122 экстракции ароматических углеводородов, содержащий C8+ ароматические углеводороды, направляется в колонну 96 извлечения ксилолов.

Зона изомеризации включает использование катализатора изомеризации, содержащего цеолит с 12-членным кольцом или цеолит с 10-членным кольцом, связующее вещество, и компонент металла из платиновой группы. Однако также могут быть использованы и другие катализаторы изомеризации. Процесс изомеризации протекает в диапазоне температур от 250°C до 450°C. В процессе изомеризации используется давление в диапазоне от 3 бар до 15 бар.

Как хорошо известно в данной области техники, возможно, что разделение многокомпонентного сырья в дистилляционной колонне не приведет к идеальному разделению желательных компонентов. Например, небольшая порция желательных компонентов тяжелого сырья может присутствовать в потоке дистиллятных продуктов, и небольшая порция желательных компонентов легкого сырья может присутствовать в потоке остаточных продуктов. Например, легкокипящий дистиллятный поток 116 из колонны 114 содержит практически все углеводороды C7-. Высококипящий остаточный поток 118 из колонны удаления гептана 114 содержит практически все C8+ароматические углеводороды и нафтены, имеющие большее количество метильных заместителей. Используемый в описании термин “практически все” обычно может означать количество по меньшей мере 90%, предпочтительно по меньшей мере 95%, и оптимально по меньшей мере 99% по массе соединения или класса соединений в потоке.

Как известно в данной области техники, нафтеновые мостики допускают превращение C8-C10 ароматических углеводородов в различные изомеры в ходе изомеризации, образуя определенные фракции нафтеновых углеводородов в продукте изомеризации. Катализатор изомеризации включает кислотную функцию, которая способствует превращению нафтеновых циклогексановых колец в циклопентановые и обратно, и металлическую функцию, которая способствует достижению равновесного количества нафтенов, чтобы обеспечить изомеризацию замещенных этильных, пропильных, и бутильных групп в замещенные метильные группы, то есть этильные, пропильные и бутильные группы в C8-C10 ароматических кольцах.

Фракция C8+ ароматических углеводородов из выделенного продукта изомеризации становится частью углеводородов, которые поступают в ксилольную колонну 96. Остаточный поток продуктов из ксилольной колонны 96 содержит тяжелые углеводороды. Используемый в изобретении термин “тяжелые углеводороды” относится к C9+ ароматическим углеводородам, поступающим в колонну 62 тяжелых ароматических углеводородов. Ароматические углеводороды C9+, обогащенные метильными заместителями, выделяются во фракцию C11+ ароматических углеводородов 88 из остаточного потока колонны тяжелых ароматических углеводородов, и фракцию 90 ароматических углеводородов C9/C10, обогащенных метильными заместителями, из дистиллятного потока. Фракция 90 ароматических углеводородов C9/C10, обогащенных метильными заместителями, поступает в установку 64 процесса трансалкилирования, после смешивания с содержащим толуол потоком 50 из дистиллята толуольной колонны 58 в БТ секции фракционирования 54 комплекса производства ароматических углеводородов.

Процесс продолжается путем трансалкилирования обогащенной метильными заместителями C9/C10 ароматической углеводородной фракции (или ароматических углеводородов, обогащенных метильными заместителями C9+, если не проводится стадия разделения) потоком, содержащим толуол. Поток из процесса трансалкилирования 66 поступает в отгонную колонну (не показана) в пределах установки процесса трансалкилирования, чтобы удалить легкие фракции, и затем поток рециркулируется в БТ секцию фракционирования 54. Используемый в изобретении термин “легкие фракции” относится к C6- соединениям, как определено выше. В установке процесса трансалкилирования 64 происходит диспрoпорционирование толуола в бензол и смесь ксилолов, и трансалкилирование C9/C10 ароматических углеводородов, обогащенных метильными заместителями (или обогащенных метильными заместителями C9+ ароматических углеводородов), потоком, содержащим толуол, с образованием ксилолов и бензола, как известно в данной области техники. Дистиллятный материал (не показан) из отгонной колонны разделяется на газообразные и жидкие продукты. Дистиллятный газ (не показан) экспортируется в систему топливного газа, а жидкий дистиллят обычно рециркулируется обратно в установку экстракции 46 для извлечения остаточного бензола. Затем смесь ксилолов обрабатывают в секции извлечения ксилолов, чтобы получить один или несколько индивидуальных изомеров ксилола, в том числе пара-ксилол.

В секции извлечения ксилолов 60 комплекса производства ароматических углеводородов, как известно специалистам в данной области техники, обрабатывают уже выделенную фракцию C8+ ароматических углеводородов 45, чтобы получить пара-ксилол 76 в технологической установке извлечения пара-ксилола, как указано выше. Выделенную фракцию C8 ароматических углеводородов подают в технологическую установку извлечения пара-ксилола 74. Рафинат 99 из технологической установки извлечения пара-ксилола 74 практически не содержит пара-ксилола. Этот рафинат поступает в другую технологическую установку изомеризации 92, где дополнительное количество пара-ксилола получается путем повторного установления равновесного распределения изомеров ксилола, как известно специалистам в данной области техники. В технологической установке изомеризации 92 также получаются другие ароматические углеводороды, в меньшем количестве, чем пара-ксилол. Поток 93, выходящий из технологической установки изомеризации 92, поступает в колонну удаления гептана 94. Остаточный поток из колонны удаления гептана содержит C7+ ароматические углеводороды (главным образом, смесь ксилолов). Остаточный поток из колонны удаления гептана рециркулируется обратно в ксилольную колонну 96, в переднюю часть секции извлечения ксилолов комплекса производства ароматических углеводородов, после смешивания с ароматическими углеводородами A8+ из остаточного потока толуольной колонны. Ароматические углеводороды C9/C10 из остаточного потока ксилольной колонны проходят в колонну 62 тяжелых ароматических углеводородов. Ароматические углеводороды C8 из дистиллята ксилольной колонны пропускают в технологическую установку 74 извлечения пара-ксилола и перерабатывают в пара-ксилол, как описано ранее. В этом варианте все C8 ароматические углеводороды непрерывно рециркулируются в секцию извлечения ксилолов комплекса, пока они не выходят из комплекса производства ароматических углеводородов в виде пара-ксилола или бензола. Дистиллятный поток 98 из колонны удаления гептана разделяется на газообразные и жидкие продукты. Дистиллятный газ 98 направляется в систему топливного газа, а жидкий дистиллят (не показан) обычно рециркулируется обратно в установку экстракции 46 для извлечения остаточного бензола.

Примеры

Следующие примеры предназначены для дальнейшей иллюстрации вариантов осуществления изобретения. Указанные иллюстрации различных вариантов осуществления не означают ограничение формулы изобретения конкретными деталями этих примеров.

Таблица

Эта таблица демонстрирует преимущества включения стадии изомеризации A8-A10. Как видно из таблицы, путем использования такого же количества продукта риформинга в способе по изобретению при использовании стадии изомеризации A8-A10 выход пара-ксилола увеличивается на 9%.

Хотя в предшествующем подробном описании изобретения был представлен по крайней мере один пример осуществления, следует понимать, что существует огромное число вариантов осуществления изобретения. Кроме того, следует понимать, что пример осуществления или примеры осуществления представляют собой только иллюстрацию, и не предназначены для ограничения объема, применения или конфигурации изобретения каким-либо образом. Напротив, предшествующее подробное описание изобретения будет представлять специалистам в данной области техники удобный план действий для практического осуществления вариантов изобретения, причем должно быть понятно, что возможны различные изменения функционирования и компоновки элементов, описанных в примере осуществления без отклонения от объема изобретения, как он определен в прилагаемой формуле изобретения и ее юридических эквивалентах.

Конкретные варианты осуществления

Хотя следующие варианты приводятся в связи с конкретными вариантами осуществления, следует понимать, что это описание предназначено для иллюстрации, а не для ограничения объема предшествующего описания и прилагаемой формулы изобретения.

Первый вариант осуществления изобретения представляет собой способ увеличения суммарного выхода ксилолов в комплексе производства ароматических углеводородов, включающий в себя стадии: разделения продукта риформинга, обогащенного ароматическими углеводородами, на первый поток углеводородов, содержащий C7- углеводороды, второй поток углеводородов, содержащий C8-C10 ароматические углеводороды, и третий поток углеводородов, содержащий C10+ ароматические углеводороды; изомеризации второго потока углеводородов, содержащего C8-C10 ароматические углеводороды для получения потока продуктов изомеризации C8-C10; пропускания потока продуктов изомеризации C8-C10 в зону дегидрирования нафтенов для получения потока продуктов зоны дегидрирования нафтенов; разделения потока продуктов зоны дегидрирования нафтенов на первый поток продуктов зоны дегидрирования нафтенов, содержащий C7- углеводороды, и второй поток продуктов зоны дегидрирования нафтеновых углеводородов, содержащий C8+ ароматические углеводороды; и пропускания второго потока продуктов зоны дегидрирования нафтенов, содержащего C8+ ароматические углеводороды, в секцию извлечения ксилолов или зону трансалкилирования. Вариантом осуществления изобретения является один, любой или все предшествующие варианты в этом абзаце вплоть до первого варианта осуществления в этом абзаце, где стадия изомеризации включает использование катализатора изомеризации, содержащего цеолит с 12-членным кольцом или цеолит с 10-членным кольцом, связующее вещество, и компонент металла из платиновой группы. Вариантом осуществления изобретения является один, любой или все предшествующие варианты в этом абзаце вплоть до первого варианта осуществления в этом абзаце, где стадия изомеризации протекает в диапазоне температур от 250°C до 450°C. Вариантом осуществления изобретения является один, любой или все предшествующие варианты в этом абзаце вплоть до первого варианта осуществления в этом абзаце, где на стадии изомеризации используется давление в диапазоне от 3 бар до 15 бар. Вариантом осуществления изобретения является один, любой или все предшествующие варианты в этом абзаце вплоть до первого варианта осуществления в этом абзаце, где в зоне дегидрирования нафтенов поддерживается температура в диапазоне от 250°С до 550°C. Вариантом осуществления изобретения является один, любой или все предшествующие варианты в этом абзаце вплоть до первого варианта осуществления в этом абзаце, где в зоне дегидрирования нафтенов поддерживается давление в диапазоне от 3 бар до 15 бар. Вариантом осуществления изобретения является один, любой или все предшествующие варианты в этом абзаце вплоть до первого варианта осуществления в этом абзаце, где при разделении второго потока углеводородов, содержащего C8-C10 ароматические углеводороды, и третьего потока углеводородов, содержащего C10+ ароматические углеводороды, может быть предусмотрена внутренняя разделительная перегородка. Вариантом осуществления изобретения является один, любой или все предшествующие варианты в этом абзаце вплоть до первого варианта осуществления в этом абзаце, где второй поток углеводородов, содержащий C10 ароматические соединения, обогащен бутил- и метилпропил-бензолами относительно третьего углеводородного потока.

Второй вариант осуществления изобретения представляет собой способ увеличения суммарного выхода ксилолов в комплексе производства ароматических углеводородов, включающий в себя стадии: разделения продукта риформинга, обогащенного ароматическими углеводородами, на первый поток углеводородов, содержащий C7- углеводороды, второй поток углеводородов, содержащий C8-C10 ароматические углеводороды, и третий поток углеводородов, содержащий C10+ ароматические углеводороды; изомеризации второго потока углеводородов, содержащего C8-C10 ароматические углеводороды в зоне изомеризации для получения потока продуктов изомеризации C8-C10; разделения потока продуктов изомеризации C8-C10 на первый поток продуктов изомеризации, содержащий C7- углеводороды, и второй поток продуктов изомеризации, содержащий фракцию C8+ ароматических углеводородов; пропускания второго потока продуктов изомеризации, содержащего C8+ ароматические углеводороды, в зону экстракции ароматических углеводородов для получения первого потока продукта в зоне экстракции ароматических углеводородов, содержащего C8+ неароматические углеводороды, и второго потока продукта в зоне экстракции ароматических углеводородов, содержащего C8+ ароматические углеводороды; пропускания первого потока продукта в зоне экстракции ароматических углеводородов, содержащего C8+ неароматические углеводороды, обратно в зону изомеризации; и пропускания второго потока продукта в зоне экстракции ароматических углеводородов, содержащего фракцию C8+ ароматических углеводородов, в секцию извлечения ксилолов. Вариантом осуществления изобретения является один, любой или все предшествующие варианты в этом абзаце вплоть до второго варианта осуществления в этом абзаце, где стадия изомеризации включает в себя использование катализатора изомеризации, содержащего цеолит с 12-членным кольцом или цеолит с 10-членным кольцом, связующее вещество, и компонент металла из платиновой группы. Вариантом осуществления изобретения является один, любой или все предшествующие варианты в этом абзаце вплоть до второго варианта осуществления в этом абзаце, где стадия изомеризации протекает в диапазоне температур от 250°C до 450°C. Вариантом осуществления изобретения является один, любой или все предшествующие варианты в этом абзаце вплоть до второго варианта осуществления в этом абзаце, где на стадии изомеризации используется давление в диапазоне от 3 бар до 15 бар. Вариантом осуществления изобретения является один, любой или все предшествующие варианты в этом абзаце вплоть до второго варианта осуществления в этом абзаце, где в зоне экстракции ароматических углеводородов поддерживается температура в диапазоне от 250°С до 550°C. Вариантом осуществления изобретения является один, любой или все предшествующие варианты в этом абзаце вплоть до второго варианта осуществления в этом абзаце, где в зоне экстракции ароматических углеводородов поддерживается давление в диапазоне от 3 бар до 15 бар. Вариантом осуществления изобретения является один, любой или все предшествующие варианты в этом абзаце вплоть до второго варианта осуществления в этом абзаце, где при разделении второго потока углеводородов, содержащего C8-C10 ароматические углеводороды, и третьего потока углеводородов, содержащего C10+ ароматические углеводороды, может быть предусмотрена внутренняя разделительная перегородка. Вариантом осуществления изобретения является один, любой или все предшествующие варианты в этом абзаце вплоть до второго варианта осуществления в этом абзаце, где второй поток углеводородов, содержащий C10 ароматические соединения, обогащен бутил- и метилпропил-бензолами относительно третьего углеводородного потока.

Предполагается, что с использованием приведенного описания специалист в данной области техники сможет без труда использовать настоящее изобретение в полном объеме, и легко определить существенные признаки настоящего изобретения, не выходя за пределы его существа и объема, чтобы выполнить различные изменения и модификации изобретения и приспособить изобретение к различным условиям эксплуатации. Поэтому предшествующие предпочтительные конкретные варианты осуществления следует рассматривать как иллюстративные, и ни в коей мере не ограничивающие остальное описание, и что они предназначены для защиты различных модификаций и эквивалентных компоновок, входящих в объем прилагаемой формулы иное.

Реферат

Изобретение относится к способу увеличения суммарного выхода ксилолов в комплексе производства ароматических углеводородов. Способ включает в себя стадии: разделения продукта риформинга, обогащенного ароматическими углеводородами, на первый поток углеводородов, содержащий C- углеводороды, второй поток углеводородов, содержащий C-Cароматические углеводороды, и третий поток углеводородов, содержащий C+ ароматические углеводороды; изомеризации второго потока углеводородов, содержащего C-Cароматические углеводороды, с образованием потока продуктов изомеризации C-C; пропускания потока продуктов изомеризации C-Cв зону дегидрирования нафтеновых углеводородов, чтобы получить поток продуктов зоны дегидрирования нафтеновых углеводородов; разделения потока продуктов зоны дегидрирования нафтеновых углеводородов на первый поток продуктов зоны дегидрирования нафтеновых углеводородов, содержащий C- углеводороды, и второй поток продуктов зоны дегидрирования нафтеновых углеводородов, содержащий C+ ароматические углеводороды; и пропускания второго потока продуктов зоны дегидрирования нафтеновых углеводородов, содержащего C+ ароматические углеводороды, в секцию извлечения ксилолов или зону трансалкилирования. Использование предлагаемого способа позволяет повысить выход пара-ксилола. 7 з.п. ф-лы, 2 ил., 1 табл., 1 пр.

Комментарии