Покрышка для колес транспортных средств - RU2767106C2

Код документа: RU2767106C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к покрышке для колес транспортных средств. Говоря более конкретно, настоящее изобретение относится к покрышке, включающей, по меньшей мере, один элемент конструкции, полученный в результате сшивания сшиваемой эластомерной композиции, содержащей углеродные нанотрубки, полученные при использовании катализаторов на основе оксидов железа и/или оксидов алюминия, по существу свободных от Со, Ni и Мо.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

В резиновой промышленности, в частности, при производстве покрышек, типичным является использование эластомерных композиций, в которых армирующие наполнители были включены в эластомерную полимерную основу, в целях улучшения характеристик полученных сшитых продуктов, в частности, механических свойств.

Вследствие своей высокой эффективности армирования технический углерод представляет собой в особенности хорошо подходящий для использования армирующий наполнитель. Тем не менее, технический углерод представляет собой материал невозобновляемого исходного сырья, в основном производящегося в способах неполного сгорания ископаемых топлив, в основном лигроина или других производных нефти, газообразного метана и других углеводородов. В дополнение к этому, технический углерод может представлять собой экологическую проблему, поскольку он является потенциальным загрязнителем при ненадлежащей его утилизации.

Множество эластомерных композиций, при использовании которых в настоящее время производят элементы конструкции покрышки, в частности, внешние элементы, такие как протекторы и боковины, изготавливают в результате включения армирующих наполнителей на основе диоксида кремния. Армирующие наполнители на основе диоксида кремния делают возможным получение различных преимуществ применительно к низкому сопротивлению качению, перемещению на влажной или заснеженной поверхности, сопротивлению изнашиванию.

В сегодняшних покрышках частичное замещение технического углерода армирующими наполнителями на основе диоксида углерода привело к возникновению явления накапливания статического электричества на транспортном средстве, снабженном такими покрышками, поскольку армирующие наполнители на основе диоксида кремния в противоположность техническому углероду не являются проводящими и поэтому не делают возможным разряд в грунт статического электричества, вырабатываемого в результате качения колес и в результате последующего движения транспортного средства.

Для целей преодоления такого недостатка изготовители покрышек изготовили покрышки, включающие проводящую ленту, изготовленную при использовании смесей, содержащих технический углерод или другие проводящие материалы и погруженную в протекторные конструкции и/или боковины, в целях достижения подходящего для использования заземления транспортного средства.

Варианты осуществления таких покрышек описываются в публикации ЕР658452 на имя этого же самого заявителя. Изготовление такой проводящей ленты включает несколько недостатков.

С производственной точки зрения достижение получения такой ленты требует использования прохождения через дополнительный цикл обработки и более сложной аппаратуры при экструдировании смеси, что будет иметь своим результатом формирование протектора покрышки.

На современном уровне техники также было предложено изготовление всего протектора при использовании смеси, к которой примешивают углеродные нанотрубки, в целях восстановления правильной проводимости покрышки.

Варианты осуществления таких покрышек и/или смесей для компонентов покрышек, содержащих углеродные нанотрубки, описываются в публикациях EP2338697, DE10/2007/056689 и WO03/060002.

Углеродные нанотрубки получают в результате стимулирования прохождения газообразного соединения, содержащего углерод, обычно метан, этилен или ацетилен, через катализатор на основе металлических наночастиц при высоких температурах (приблизительно 700°С).

Обычно использующиеся катализаторы имеют в своей основе Fe-Ni, Fe-Co или Fe-Mo, что наносят на носитель SiO2, Al2O3 или MgO, и обычно получаются при использовании методик импрегнирования, совместного осаждения и проведения операций с золем-гелем. В методике импрегнирования предварительно получают носитель, в то время как в методиках совместного осаждения и проведения операций с золем-гелем как носитель, так и катализатор получают исходя из растворимых солей их компонентов, таких как нитраты и/или карбонаты, что вызывает их совместное осаждение в результате добавления подходящих для использования основных веществ. В методике проведения операций с золем-гелем получение геля обычно осуществляют в результате добавления гелеобразующих органических веществ.

Примеры получения катализаторов, использующихся для синтеза углеродных нанотрубок, описываются в публикациях Avdeeva, L. B. et al., «Iron-containing catalysts of methane decomposition: accumulation of filamentous carbon», Applied Catalysis A: General 228, 53-63 (2002), Reshetenko, T. V. et al., «Coprecipitated iron-containing catalysts (Fe-Al2O3, Fe-Co-Al2O3, Fe-Ni-Al2O3) for methane decomposition at moderate temperatures: Part II. Evolution of the catalysts in reaction», Applied Catalysis A: General 270, 87-99 (2004), Kukovecz, A. et al., «Catalytic synthesis of carbon nanotubes over Co, Fe and Ni containing conventional and sol-gel silica-aluminas», Physical Chemistry Chemical Physics 2, 3071-3076 (2000) и в патентных заявках WO2007/93337, WO2007/33438 и ЕР2213369.

Примеры получения углеродных нанотрубок при использовании вышеупомянутых катализаторов также описываются в патентах и патентных заявках, таких как публикации ЕР1797950, ЕР2223743, US7923615, US8398949, US2001/0014307 и WO2013/105779.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Нанотрубкам, изготовленным при использовании катализаторов, полученных в соответствии с обычными методиками, свойственно несколько недостатков.

Основной недостаток заключается в присутствии большого количества остатков катализатора в структуре углеродных нанотрубок, в общем случае составляющего более, чем 10% (масс.), но также и более, чем 20% (масс.), по отношению к совокупной массе конструкции из углеродных нанотрубок.

Присутствие данного большого количества остатков катализатора требует использования методик очистки для уменьшения в общем случае количества остатков, что делает экономически неудобным использование углеродных нанотрубок в шинной промышленности.

Один дополнительный недостаток заключается в наличии в остатках высоких уровней процентного содержания загрязняющих металлов, в частности, Ni, Co и Мо, использующихся для получения катализатора.

Присутствие загрязняющих металлов, а, в частности, Ni, Co и Мо, делает нецелесообразным использование нанотрубок, изготовленных при использовании обычных методик, в шинной промышленности.

Тем самым заявитель столкнулся с проблемой изготовления покрышек, содержащих углеродные нанотрубки, которые преодолевают вышеупомянутые недостатки.

Заявитель также столкнулся с проблемой изготовления углеродных нанотрубок, характеризующихся уменьшенным уровнем содержания остатков катализатора, и избегания использования в особенности сильно загрязняющих металлов, таких как Ni, Co и Мо.

Как это установил заявитель, такая проблема могла бы быть разрешена при использовании катализаторов, по существу не содержащих такие загрязняющие металлы, в результате использования только металла Fe, диспергированного в Al2O3, однако, при подтверждении того, что при использовании обычных методик получения получали катализаторы, которые обеспечивали производство углеродных нанотрубок, которые все еще требовали проведения очистки в целях уменьшения количества остатков катализатора.

Заявитель также столкнулся с проблемой получения катализаторов на основе оксидов железа и/или оксидов алюминия, которые являются в особенности эффективными применительно к соотношению углерод/каталитические остатки.

Как это установил заявитель после осуществления многочисленных безуспешных попыток, в результате проведения работы в подходящих для использования экспериментальных условиях возможным было получение катализатора на основе оксидов железа и/или оксидов алюминия, по существу свободного от загрязняющих металлов, который делал возможным получение углеродных нанотрубок, характеризующихся уровнями процентного содержания остатков катализатора, составляющими менее, чем 10% (масс.), предпочтительно менее, чем 5% (масс.), более предпочтительно менее, чем 3% (масс.), а еще более предпочтительно менее, чем 2% (масс.), по отношению к совокупной массе конструкции из углеродных нанотрубок.

В частности, как это установил заявитель, такие результаты получают при получении катализатора в результате сначала проведения работы в подходящих для использования условиях по концентрации реагентов и их относительным временам добавления и подходящего для использования контролирования значения рН смеси таким образом, чтобы добиться образования неорганического геля, содержащего гидроксиды железа и/или алюминия, а впоследствии высушивания и прокаливания такого геля в воздушной или азотной атмосфере в подходящих для использования условиях по температуре.

Как это также к своему удивлению установил заявитель, используя углеродные нанотрубки, полученные при использовании такого катализатора, в эластомерных композициях, использующихся для изготовления покрышек, в дополнение к преодолению недостатков, известных на современном уровне техники и описанных выше, получали улучшенные механические свойства, в частности, увеличенное и улучшенное значение предела прочности при растяжении и предельного относительного удлинения, а, следовательно, улучшенное сопротивление ударным нагрузкам и раздиранию для покрышки, что представляет собой в особенности желательную характеристику в смесях, использующихся для производства внешних элементов покрышки, таких как боковины и протектор.

Поэтому в первом аспекте настоящее изобретение относится к покрышке для колес транспортного средства, включающей, по меньшей мере, один элемент конструкции, содержащий сшитый эластомерный материал, полученный в результате сшивания сшиваемой эластомерной композиции, содержащей углеродные нанотрубки, где упомянутые углеродные нанотрубки получают при использовании катализатора на основе оксидов железа и/или оксидов алюминия, по существу свободного от Co, Ni и Мо.

В частности, упомянутая покрышка включает, по меньшей мере, одну каркасную конструкцию, имеющую противолежащие боковые кромки, связанные с соответствующими армирующими кольцевыми конструкциями, брекерную конструкцию, наложенную в радиально внешнем положении по отношению к упомянутой каркасной конструкции, протекторное полотно, наложенное в радиально внешнем положении на упомянутую каркасную конструкцию, и пару боковин, наложенных в боковых положениях на противолежащие стороны по отношению к упомянутой каркасной конструкции.

В выгодном случае упомянутый элемент конструкции выбирают из группы, которая состоит из протекторного полотна, боковины, усилителя боковины, слоев эластомерного материала, которые являются радиально внутренними по отношению к упомянутому протекторному полотну, например, подслоя и минибоковины, бортовых конструкций и каучукового покрытия ткани и металлов.

Во втором аспекте настоящее изобретение относится к способу производства катализатора на основе оксидов железа и/или оксидов алюминия, по существу свободного от Co, Ni и Мо, включающему следующие далее стадии:

получение водного раствора (i), содержащего растворимую соль Fe3+и растворимую соль Al3 +, где молярная концентрация Fe3+заключена в пределах от 0,3 до 1,5 моль/л, а молярная концентрация Al3+заключена в пределах от 0,8 до 2,4 моль/л,

получение водного раствора (ii), содержащего гидроксид аммония, где молярная концентрация NH3 заключена в пределах от 1,8 до 18 моль/л,

добавление раствора (ii) к раствору (i) таким образом, чтобы добавить количество NH3, заключенное в пределах от 1,3⋅10- 4 до 4,5⋅10- 1 моля при расчете на совокупное количество молей железа и/или алюминия в минуту, вплоть до достижения значения рН, заключенного в пределах от 6 до 8, при котором в растворе происходит гелеобразование,

высушивание геля при температуре, заключенной в пределах от 35°С до 100°С, и

прокаливание полученного твердого вещества при температуре, заключенной в пределах от 250°С до 750°С, в воздушной или азотной атмосфере.

В настоящем описании изобретения и в следующей далее формуле изобретения под выражением «на основе оксидов железа и/или оксидов алюминия» подразумевается указание на смесь из оксидов железа, оксидов алюминия и/или смешанные оксиды железа и алюминия. В частности, катализатор, полученный при использовании способа настоящего изобретения, содержит смесь из оксидов железа, оксидов алюминия и/или смешанные оксиды железа и алюминия, выбираемые из группы, состоящей из гематита (Fe2O3), магнетита (Fe3O4), вюстита (FeO), герцинита (FeAl2O4), других смешанных оксидов железа и алюминия (Fe(1+x)Al(2 - x)O4), где х представляет собой десятичное число, заключенное в пределах от 0,0 до 2,0, и оксида алюминия (Al2O3). Точная композиция и степень кристалличности компонентов зависят от выбранных исходных реагентов и от использующихся рабочих условий, в частности, рабочих условий при прокаливании.

В дополнение к этому, третий аспект настоящего изобретения относится к способу получения углеродных нанотрубок, включающему следующие далее стадии:

введение катализатора на пористый материал в реакционной камере,

доведение температуры упомянутой реакционной камеры до температуры реакции и

перепускание газового потока из одного или нескольких газообразных продуктов в реакционную камеру,

характеризующемуся тем, что упомянутый катализатор является катализатором на основе оксидов железа и/или оксидов алюминия, по существу свободным от Co, Ni и Мо и полученным при использовании способа получения настоящего изобретения.

Под выражением «по существу свободный», использующимся в отношении уровня содержания Co, Ni и Мо, которые присутствуют в катализаторе, полученном при использовании способа настоящего изобретения, подразумевается количество, составляющее менее, чем 0,1 ч./млн, предпочтительно менее, чем 0,01 ч./млн, более предпочтительно менее, чем 0,001 ч./млн. В выгодном случае уровень содержания Со, Ni и Мо, которые присутствуют в катализаторе, полученном при использовании способа настоящего изобретения, является меньшим, чем предел определения (ПО) таких металлов.

Покрышка для колес транспортного средства, соответствующая настоящему изобретению, включает элемент конструкции, полученный в результате сшивания сшиваемой эластомерной композиции, содержащей углеродные нанотрубки, полученные при использовании способа настоящего изобретения.

Способ получения углеродных нанотрубок обычно включает перепускание источника углерода, обычно газообразного, такого как метан и/или этан и/или этилен и/или ацетилен, на катализатор, доведенный до температуры реакции в реакторе, расположенном в реакционной печи.

Во время стадии увеличения температуры газовый поток, в общем случае содержащий инертный газ, такой как азот и/или аргон, может быть перепущен в целях исключения кислорода, естественным образом присутствующего в обычной атмосфере. Предпочтительно такой газовый поток перепускают при давлении, равном приблизительно одной атмосфере, при этом смесь содержит от 0,4 до 1 атмосферы инертного газа, от 0 до 0,4 атмосферы углеводородов и от 0 до 0,4 атмосферы водорода (всегда при формировании полного давления, равного приблизительно одной атмосфере).

Во время формирования нанотрубок газообразный источник углерода предпочтительно смешивают с инертным газом, а обычно с водородом, который исполняет функцию восстановителя катализатора и способен вносить свой вклад в селективность и продлевать срок службы самого катализатора.

Тем самым газовый поток может быть составлен из двухкомпонентной или трехкомпонентной смеси, полное давление которой обычно является равным приблизительно одной атмосфере. В общем случае смесь может содержать от 0,4 до 0,9 атмосферы инертного газа, от 0,1 до 0,6 атмосферы углеводородов и от 0 до 0,5 атмосферы водорода (всегда при формировании полного давления, равного приблизительно одной атмосфере).

Говоря более конкретно, в случае использования трехкомпонентной газовой смеси, то есть содержащей источник углерода, инертный газ и водород, парциальное давление источника углерода будет заключено в интервале от 0,1 до 0,5 атмосферы, предпочтительно от 0,2 до 0,4 атмосферы, парциальное давление инертного газа заключено в интервале от 0,3 до 0,8 атмосферы, предпочтительно от 0,4 до 0,6 атмосферы, а парциальное давление водорода заключено в интервале от 0,1 до 0,6 атмосферы, предпочтительно от 0,2 до 0,5 атмосферы.

Катализатор располагают в реакторе, предпочтительно цилиндрическом, снабженном пористой перегородкой, которая исполняет функцию распределителя газа. Температура реакции сначала может быть достигнута в результате нагревания катализатора в потоке инертного газа, а после этого в результате запитывания трехкомпонентной или двухкомпонентной газовой смесью или в результате запитывания трехкомпонентной или двухкомпонентной газовой смесью при комнатной температуре, а после этого поступательного увеличения температуры вплоть до температуры реакции.

Температура реакции заключена в пределах от 550 до 750°С, предпочтительно от 600 до 700°С, а более предпочтительно составляет приблизительно 650°С.

В альтернативном варианте, восстановление катализатора происходит на предварительной стадии до запитывания газовой смесью, содержащей источник углерода. В таком случае способ получения включает первую стадию запитывания первой двухкомпонентной газовой смесью, содержащей инертный газ и водород, а впоследствии вторую стадию запитывания второй двухкомпонентной смесью, содержащей инертный газ и источник углерода, такой как метан и/или этан и/или этилен, где обе из них проводят при температуре реакции.

Также в данном случае температура реакции может быть прежде достигнута в результате нагревания катализатора в реакторе в реакционной печи в потоке инертного газа или в результате запитывания первой двухкомпонентной смесью при комнатной температуре и поступательного увеличения температуры вплоть до температуры реакции.

В случае использования двухкомпонентных газовых смесей, то есть, содержащей источник углерода или водород в смеси с инертным газом, парциальное давление источника углерода или водорода будет заключено в интервале от 0,1 до 0,5 атмосферы, предпочтительно от 0,2 до 0,4 атмосферы, в то время как парциальное давление инертного газа будет заключено в интервале от 0,5 до 0,9 атмосферы, предпочтительно от 0,6 до 0,8 атмосферы.

Во всех случаях достижения температуры реакции добиваются в результате контролируемых линейных изменений, заключенных в пределах от 5 до 50°С/мин, предпочтительно от 5 до 20°С/мин.

Предпочтительно достижения температуры реакции прежде добиваются в результате предварительного нагревания катализатора в реакторе в реакционной печи в потоке инертного газа.

В соответствии с одним аспектом настоящего изобретения катализатор, полученный при использовании способа настоящего изобретения, вводят в реактор, располагают в печи, доводят до температуры реакции в потоке инертного газа, восстанавливают в потоке двухкомпонентной смеси из водорода и инертного газа, а после этого запитывают двухкомпонентной смесью из инертного газа и источника углерода.

В соответствии с еще одним аспектом настоящего изобретения катализатор, полученный при использовании способа настоящего изобретения, вводят в реактор при комнатной температуре, а после этого запитывают трехкомпонентной смесью из инертного газа, водорода и источника углерода, поступательно доводя температуру печи до температуры реакции.

В соответствии с одним дополнительным аспектом настоящего изобретения катализатор, полученный при использовании способа настоящего изобретения, вводят в реакционную печь, доводят до температуры реакции в потоке инертного газа, а после этого запитывают двухкомпонентной смесью из инертного газа и источника углерода.

Способ получения углеродных нанотрубок, соответствующих настоящему изобретению, включает использование катализатора, полученного при использовании способа настоящего изобретения.

Как это упоминалось выше, катализатор, подходящий для использования в настоящем изобретении, получают в результате проведения обработки в подходящих для использовании условиях по концентрации реагентов и относительным временам их добавления и в результате подходящего для использования контролирования значения рН смеси таким образом, чтобы получить формирование неорганического геля, содержащего гидроксиды железа и/или гидроксиды алюминия, а впоследствии высушивания и прокаливания получающегося в результате геля в воздушной или азотной атмосфере и в подходящих для использования условиях по температуре.

В частности, водный раствор (i), содержащий растворимую соль Fe3+и растворимую соль Al3+, содержит молярную концентрацию Fe3+, заключенную в пределах от 0,3 до 1,5 моль/л, предпочтительно заключенную в пределах от 0,5 до 1,1 моль/л, и молярную концентрацию Al3+, заключенную в пределах от 0,8 до 2,4 моль/л, предпочтительно заключенную в пределах от 1,2 до 1,8 моль/л.

В способе настоящего изобретения может быть использована любая растворимая соль Fe3+, предпочтительно нитрат железа, сульфат железа, карбонат железа, ацетат железа, цитрат железа, глюконат железа, оксалат железа, оксалат аммония-железа и сульфат трис(этилендиамин)железа. Предпочтительными являются соли железа, характеризующиеся высокой растворимостью в воде, такие как нитрат железа и оксалат аммония-железа. В выгодном случае используют гидраты солей железа, такие как нонагидрат нитрата железа и тригидрат оксалата аммония-железа.

В способе настоящего изобретения может быть использована любая растворимая соль Al3+, предпочтительно нитрат алюминия, хлорид алюминия, сульфат алюминия, карбонат алюминия, ацетат алюминия, цитрат алюминия, глюконат алюминия и оксалат алюминия. Предпочтительными являются соли алюминия, характеризующиеся высокой растворимостью в воде, такие как нитрат алюминия. В выгодном случае используют гидраты солей алюминия, такие как нонагидрат нитрата алюминия.

Совокупная молярная концентрация металлических ионов Fe3+и Al3+в водном растворе (i) заключена в пределах от 1,1 моль/л до 3,9 моль/л, предпочтительно от 2,0 моль/л до 2,5 моль/л, а более предпочтительно от 2,2 моль/л до 2,4 моль/л.

Водный раствор (ii), содержащий гидроксид аммония, включает молярную концентрацию NH3, заключенную в пределах от 1,8 до 18 моль/л, предпочтительно заключенную в пределах от 10 до 18 моль/л.

В способе настоящего изобретения добавление раствора (ii) к раствору (i) происходит контролируемым образом, в частности, таким образом, чтобы добавлять количество NH3, заключенное в пределах от 1,3⋅10-4 до 4,5⋅10-1 моля при расчете на совокупное количество молей железа и алюминия, за минуту, предпочтительно заключенное в пределах от 2,5⋅10-4 до 2⋅10-1 моля NH3 при расчете на совокупное количество молей железа и алюминия, за минуту.

Добавление раствора (ii), содержащего гидроксид аммония, вызывает увеличение значения рН вплоть до величины, заключенной в пределах от 6 до 8, при которой в получающемся в результате водном растворе имеет место гелеобразование при формировании единой гелеобразной массы, которая включает весь водный растворитель.

В способе настоящего изобретения получающийся в результате гель высушивают при температуре, заключенной в пределах от 35°С до 100°С, предпочтительно заключенной в пределах от 55°С до 80°С.

Стадию высушивания предпочтительно проводят в печи, выдерживая массу при перемешивании, в целях оптимизирования удаления растворителя.

Стадию высушивания предпочтительно проводят на протяжении периода времени, заключенного в пределах от 6 до 12 часов, и в любом случае вплоть до удаления водного растворителя, включенного в гель, и при получении твердого остатка.

Твердый остаток, полученный после высушивания, предпочтительно осторожно размалывают при получении размера зерен получающегося в результате порошка, заключенного в пределах от 4 до 90 мкм, предпочтительно заключенного в пределах от 10 до 50 мкм.

В способе настоящего изобретения твердый остаток прокаливают при температуре, заключенной в пределах от 250°С до 750°С, предпочтительно заключенной в пределах от 350°С до 650°С, более предпочтительно заключенной в пределах от 450°С до 550°С, в воздушной или азотной атмосфере.

Стадию прокаливания предпочтительно проводят на протяжении периода времени, заключенного в пределах от 30 минут до 4 часов, предпочтительно от 1 до 2 часов.

Твердый остаток, полученный после прокаливания, предпочтительно осторожно размалывают при получении размера зерен получающегося в результате порошка, при выражении через среднеповерхностный эквивалентный сферический диаметр заключенного в пределах от 10 мкм до 150 мкм, предпочтительно заключенного в пределах от 15 мкм до 120 мкм, а более предпочтительно заключенного в пределах от 30 мкм до 100 мкм.

Катализатор, полученный при использовании способа настоящего изобретения, демонстрирует кажущуюся плотность, заключенную в пределах от 0,300 до 0,900 г/см3, предпочтительно заключенную в пределах от 0,350 до 0,850 г/см3, а более предпочтительно заключенную в пределах от 0,450 до 0,750 г/см3.

Катализатор, полученный при использовании способа настоящего изобретения, демонстрирует площадь удельной поверхности, заключенную в пределах от 50 до 500 м2/г, предпочтительно заключенную в пределах от 100 до 400 м2/г, а более предпочтительно заключенную в пределах от 150 до 300 м2/г.

Катализатор, полученный при использовании способа настоящего изобретения, предпочтительно характеризуется номинальным уровнем содержания железа (при нормировании рецептуры катализатора в виде Fe+Al2O3), составляющим более чем 30% (масс.), более предпочтительно равным или большим 35% (масс.), а еще более предпочтительно равным или большим 45% (масс.).

Как это установил заявитель, в результате увеличения уровня процентного содержания железа, присутствующего в катализаторе, полученном при использовании способа настоящего изобретения, возможным было получение углеродных нанотрубок, характеризующихся увеличенной степенью чистоты и уменьшенным уровнем процентного содержания остатков, составляющим менее, чем 10% (масс.) и еще менее, при избегании необходимости проведения дополнительных очисток.

Как, тем самым, установил заявитель, проведение или непроведение предварительной обработки катализатора, полученного при использовании способа настоящего изобретения, смесью из инертного газа и водорода до запитывания двухкомпонентной или трехкомпонентной смесью, содержащей источник углерода, не приводят к получению значительных различий применительно к степени чистоты полученных нанотрубок или скорости осаждения для нанотрубок или селективности реакции формирования нанотрубок.

Как это упоминалось выше, покрышка для колес транспортного средства, соответствующая аспекту настоящего изобретения, включает элемент конструкции, изготовленный в результате сшивания сшиваемой эластомерной композиции, содержащей углеродные нанотрубки, полученные при использовании способа настоящего изобретения.

Предпочтительно упомянутая сшиваемая эластомерная композиция содержит количество упомянутых углеродных нанотрубок, заключенное в пределах от 0,5 ч./сто ч. каучука до 5 ч./сто ч. каучука, более предпочтительно от 1 ч./сто ч. каучука до 4 ч./сто ч. каучука, а еще более предпочтительно от 2 ч./сто ч. каучука до 3 ч./сто ч. каучука.

В выгодном случае упомянутые углеродные нанотрубки характеризуются уровнем процентного содержания углерода, равным или большим 90% (масс.), предпочтительно равным или большим 95% (масс.), более предпочтительно равным или большим 97% (масс.), а еще более предпочтительно равным или большим 98% (масс.), по отношению к совокупной массе конструкции из углеродных нанотрубок.

Остаточный уровень процентного содержания катализатора, присутствующего в нанотрубках, полученных при использовании способа настоящего изобретения, в выгодном случае составляет менее, чем 10% (масс.), предпочтительно менее, чем 5% (масс.), более предпочтительно менее, чем 3% (масс.), а еще более предпочтительно менее, чем 2% (масс.), по отношению к совокупной массе конструкции из углеродных нанотрубок.

Нанотрубки, использующиеся в покрышке настоящего изобретения, в выгодном случае демонстрируют массовое соотношение углерод:остаточный катализатор (C/r), составляющее более чем 10:1, предпочтительно более чем 20: 1, более предпочтительно более чем 40: 1, а еще более предпочтительно более чем 50: 1.

Предпочтительно сшиваемая эластомерная композиция, использующаяся для объема настоящего изобретения, содержит углеродные нанотрубки, диспергированные в, по меньшей мере, одном диеновом эластомерном полимере.

В соответствии с одним предпочтительным вариантом осуществления диеновый эластомерный полимер, который может быть использован в настоящем изобретении, может быть выбран из числа соответствующих полимеров, обычно использующихся в эластомерных материалах, которые могут быть сшиты при использовании серы, которые являются в особенности хорошо подходящими для использования при производстве покрышек, то есть, из эластомерных полимеров или сополимеров, содержащих ненасыщенную цепочку и характеризующихся температурой стеклования (Tg), в общем случае составляющей менее, чем 20°С, предпочтительно заключенной в интервале от 0°С до - 110°С. Данные полимеры или сополимеры могут иметь природное происхождение, или же они могут быть получены в результате проведения растворной полимеризации, эмульсионной полимеризации или полимеризации в газовой фазе из одного или нескольких сопряженных диолефинов, возможно смешанных с, по меньшей мере, одним сомономером, выбираемым из числа моновиниларенов и/или полярных сомономеров.

Сопряженные диолефины в общем случае содержат от 4 до 12, предпочтительно от 4 до 8, атомов углерода и могут быть выбраны, например, из группы, включающей: 1,3-бутадиен, изопрен, 2,3-диметил-1,3-бутадиен, 1,3-пентадиен, 1,3-гексадиен, 3-бутил-1,3-октадиен, 2-фенил-1,3-бутадиен или их смеси. В особенности предпочтительными являются 1,3-бутадиен и изопрен.

Моновиниларены, которые могут быть использованы в качестве сомономеров, в общем случае содержат от 8 до 20, предпочтительно от 8 до 12, атомов углерода и могут, например, быть выбраны из числа: стирола; 1-винилнафталина; 2-винилнафталина; различных алкильных производных, циклоалкильных производных, арильных производных, алкиларильных или арилалкильных производных стирола, таких как α-метилстирол, 3-метилстирол, 4-пропилстирол, 4-циклогексилстирол, 4-додецилстирол, 2-этил-4-бензилстирол, 4-п-толилстирол, 4-(4-фенилбутил)стирол или их смеси. В особенности предпочтительным является стирол.

Полярные сомономеры, которые могут быть использованы, могут быть выбраны, например, из числа: винилпиридина, винилхинолина, сложных эфиров акриловой кислоты и сложных эфиров алкилакриловой кислоты, нитрилов или их смесей, таких как метилакрилат, этилакрилат, метилметакрилат, этилметакрилат, акрилонитрил или их смеси.

Предпочтительно диеновый эластомерный полимер, который может быть использован в настоящем изобретении, может быть выбран, например, из числа: цис-1,4-полиизопрена (натурального или синтетического, предпочтительно натурального каучука), 3,4-полиизопрена, полибутадиена (в частности, полибутадиена, характеризующегося высоким уровнем содержания 1,4-цис-звеньев), сополимеров изопрена/изобутена, возможно галогенированных, сополимеров 1,3-бутадиена/акрилонитрила, сополимеров стирола/1,3-бутадиена, сополимеров стирола/изопрена/1,3-бутадиена, сополимеров стирола/1,3-бутадиена/акрилонитрила или их смесей.

Вышеупомянутая эластомерная композиция может содержать, по меньшей мере, один эластомерный полимер одного или нескольких моноолефинов совместно с олефиновым сомономером или его производными. Моноолефины могут быть выбраны из числа: этилена и α-олефинов, в общем случае содержащих от 3 до 12 атомов углерода, таких как пропилен, 1-бутен, 1-пентен, 1-гексен, 1-октен или их смеси. Предпочтительным является нижеследующее: сополимеры между этиленом и α-олефином, возможно совместно с диеном; гомополимеры изобутена или его сополимеры совместно с небольшими количествами диена, которые возможно являются, по меньшей мере, частично галогенированными. Возможно присутствующий диен в общем случае содержит от 4 до 20 атомов углерода и предпочтительно выбирается из числа: 1,3-бутадиена, изопрена, 1,4-гексадиена, 1,4-циклогексадиена, 5-этилиден-2-норборнена, 5-метилен-2-норборнена, винилнорборнена или их смесей. В их числе в особенности предпочтительным является нижеследующее: сополимеры этилена/пропилена (EPR) или сополимеры этилена/пропилена/диена (EPDM); полиизобутен; бутилкаучуки; галобутилкаучуки, в частности хлорбутил- или бромбутилкаучуки; или их смеси.

Также могут быть использованы диеновый эластомерный полимер или эластомерный полимер, функционализованные в результате проведения реакции с подходящими для использования агентами обрыва кинетической цепи или аппретами. В частности, диеновые эластомерные полимеры, полученные в результате проведения анионной полимеризации в присутствии металлоорганического инициатора (в частности, литийорганического инициатора), могут быть функционализованы в результате стимулирования прохождения реакции между остаточными металлоорганическими группами, произведенными из инициатора, и подходящими для использования агентами обрыва кинетической цепи или аппретами, такими как имины, карбодиимиды, галогениды алкилолова, замещенные бензофеноны, алкоксисиланы или арилоксисиланы.

В соответствии с одним предпочтительным вариантом осуществления упомянутая эластомерная композиция также содержит армирующий наполнитель, в основном образованный из диоксида кремния и/или силикатов.

Диоксидом кремния, который может быть использован в настоящем изобретении, в общем случае могут быть пирогенный диоксид кремния или предпочтительно осажденный диоксид кремния, характеризующийся определяемой при использовании метода БЭТ площадью удельной поверхности (согласно измерению в соответствии со стандартом Standard ISO 5794/1), заключенной в пределах от приблизительно 50 м2/г до приблизительно 500 м2/г, предпочтительно от приблизительно 70 м2/г до приблизительно 200 м2/г.

Примером армирующих наполнителей на основе диоксида кремния, которые могут быть использованы в соответствии с настоящим изобретением и являются доступными на рынке, являются продукты, известные под наименованиями Hi-Sil® 190, Hi-Sil® 210, Hi-Sil® 233, Hi-Sil® 243 и доступные в компании PPG Industries (Pittsburgh, Pa); или продукты, известные под наименованиями Ultrasil® VN2, Ultrasil® VN3 от компании Evonik; или продукты, известные под наименованием Zeosil® 1165MP от компании Rhodia.

К описанной выше эластомерной композиции в выгодном случае может быть добавлен, по меньшей мере, один дополнительный армирующий наполнитель в количестве, в общем случае заключенном в пределах от 1 ч./сто ч. каучука до 70 ч./сто ч. каучука, предпочтительно от приблизительно 10 ч./сто ч. каучука до приблизительно 60 ч./сто ч. каучука. Армирующий наполнитель может быть выбран из числа соответствующих материалов, обычно использующихся для сшитых продуктов, в частности, для покрышек, таких как технический углерод, оксид алюминия, алюмосиликаты, карбонат кальция, каолин или их смеси.

В выгодном случае упомянутая сшиваемая эластомерная композиция содержит вулканизатор.

Сшиваемая эластомерная композиция может быть вулканизована в соответствии с известными методиками, в частности, при использовании вулканизационных систем на серной основе, обычно использующихся для диеновых эластомерных полимеров. Для данной цели в материалы после одной или нескольких ступеней термомеханической обработки включают вулканизатор на серной основе совместно с ускорителями вулканизации. На стадии конечной обработки температуру в общем случае выдерживают составляющей менее, чем 120°С, а предпочтительно менее, чем 100°С, таким образом, чтобы предотвратить возникновение какого-либо явления нежелательного преждевременного сшивания.

Предпочтительно упомянутый вулканизатор включает вулканизационные системы на серной основе, содержащие серу или молекулы, содержащие серу, (доноры серы) совместно с ускорителями и/или активаторами вулканизации, которые известны на современном уровне техники.

Активаторы, которые являются в особенности эффективными, образованы из цинка, а, в частности, ZnO, ZnCO3, цинковых солей насыщенных или ненасыщенных жирных кислот, содержащих от 8 до 18 атомов углерода, таких как стеарат цинка, которые предпочтительно образуются «по месту» в эластомерной композиции при использовании ZnO и жирной кислоты, или их смесей.

Ускорители, которые обычно используются, могут быть выбраны из числа: дитиокарбаматов, гуанидина, тиомочевины, тиазолов, сульфенамидов, тиурамов, аминов, ксантогенатов или их смесей.

В соответствии с одним предпочтительным вариантом осуществления упомянутая сшиваемая эластомерная композиция содержит количество вулканизатора, равное или большее приблизительно 1 ч./сто ч. каучука, предпочтительно равное или большее приблизительно 2 ч./сто ч. каучука.

Предпочтительно количество вулканизатора является меньшим или равным приблизительно 7,5 ч./сто ч. каучука, предпочтительно меньшим или равным приблизительно 7.

В выгодном случае количество серы заключено в пределах от приблизительно 2 ч./сто ч. каучука до приблизительно 6,5 ч./сто ч. каучука.

В соответствии с одним предпочтительным вариантом осуществления упомянутая эластомерная композиция содержит силановый аппрет, способный взаимодействовать с диоксидом кремния и/или силикатами, присутствующими в качестве армирующего наполнителя, и связывать их диеновым эластомерным полимером во время вулканизации.

В соответствии с одним предпочтительным вариантом осуществления силановый аппрет, который может быть использован в настоящем изобретении, может быть выбран из числа соответствующих соединений, содержащих, по меньшей мере, одну гидролизуемую силановую группу, которые, например, могут быть идентифицированы при использовании следующей далее общей формулы (II):

(R)3Si-CnH2n-X, (II)

где группы R, которые могут быть идентичными или различными, выбирают из числа: групп алкила, алкокси или арилокси или из атомов галогена при том условии, что, по меньшей мере, одна из групп R является группой алкокси или арилокси; n представляет собой целое число в диапазоне от 1 до 6 (с включением 6); Х представляет собой группу, выбираемую из числа: групп азотистой, меркапто, аминовой, эпоксидной, винильной, имидной, хлор-, -(S)mCnH2n-Si-(R)3 или -S-COR, где m и n представляют собой целые числа в диапазоне от 1 до 6 (с включением 6), и группы R определяют в соответствии с представленным выше утверждением изобретения.

В числе силановых аппретов в особенности предпочтительные соединения представляют собой бис(3-триэтоксисилилпропил)тетрасульфид и бис(3-этоксисилилпропил)дисульфид. Упомянутые аппреты могут быть использованы как таковые или в виде подходящей для использования смеси с инертным наполнителем таким образом, чтобы облегчить их включение в эластомерную композицию.

В соответствии с одним предпочтительным вариантом осуществления упомянутый силановый аппрет в эластомерной композиции присутствует в количестве, заключенном в пределах от 0,01 ч./сто ч. каучука до приблизительно 10 ч./сто ч. каучука, предпочтительно от приблизительно 0,5 ч./сто ч. каучука до приблизительно 5 ч./сто ч. каучука.

Упомянутая эластомерная композиция может содержать и другие обычно использующиеся добавки, выбираемые исходя из конкретной области применения, для которой предназначается композиция. Например, к упомянутым материалам может быть добавлено нижеследующее: антиоксиданты, противостарители, пластификаторы, клеи, противоозоностарители, модифицирующие смолы или их смеси.

В частности, в целях улучшения обрабатываемости к упомянутой эластомерной композиции может быть добавлен пластификатор. Такой пластификатор в общем случае выбирают из числа минеральных масел, растительных масел, синтетических масел или их смесей, таких как ароматическое масло, нафтеновое масло, соевое масло или их смеси. Количество пластификатора в общем случае заключено в пределах от 0 ч./сто ч. каучука до приблизительно 70 ч./сто ч. каучука, предпочтительно от приблизительно 5 ч./сто ч. каучука до приблизительно 30 ч./сто ч. каучука.

Эластомерная композиция может быть получена в результате смешивания полимерных компонентов совместно с армирующим наполнителем и с другими добавками, возможно присутствующими в соответствии с методиками, известными на современном уровне техники. Смешивание может быть, например, осуществлено при использовании открытого смесителя, относящегося к типу «открытых вальцев», и/или закрытого смесителя, относящегося к типу с тангенциальными роторами (Banbury®) и/или с взаимозацепляющимися роторами (IntermixTM), и/или смесителей непрерывного действия, относящихся к типу Ko-KneaderTM и/или типу с двумя червяками или несколькими червяками.

ЧЕРТЕЖИ

Описание будет представлено ниже в настоящем документе при обращении к прилагающимся чертежам, представленным только в качестве одного неограничивающего примера, и в числе которых:

- фигура 1 иллюстрирует в половинном поперечном сечении покрышку для колес автотранспортного средства, соответствующую первому варианту осуществления настоящего изобретения,

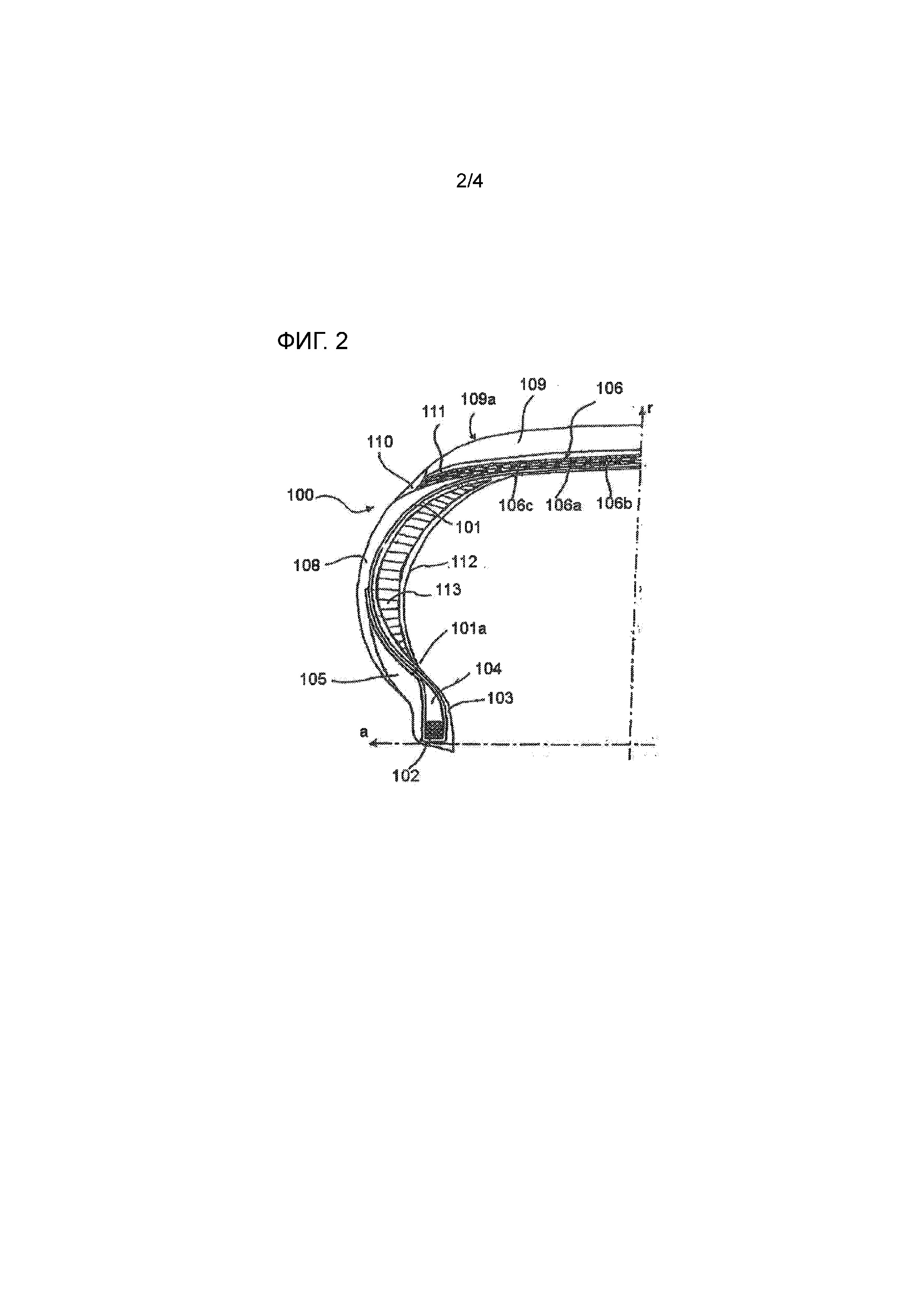

- фигура 2 иллюстрирует в половинном поперечном сечении покрышку для колес автотранспортного средства, соответствующую второму варианту осуществления настоящего изобретения,

- фигура 3 представляет собой дифракционный спектр для катализатора CAT-1SG-35-A, полученного в соответствии с описанием изобретения в примере 1,

- фигура 4 представляет собой дифракционный спектр для катализатора CAT-1SG-35-N2, полученного в соответствии с описанием изобретения в примере 1, и

- фигура 5 представляет собой дифракционный спектр для катализатора CAT-2SG-35-N2, полученного в соответствии с описанием изобретения в примере 2.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На фигурах 1 и 2 «а» указывает на аксиальное направление, а «r» указывает на радиальное направление. Ради простоты фигуры 1 и 2 демонстрируют только одну часть покрышки, при этом остальная, не представленная часть является идентичной и симметрично скомпонованной по отношению к радиальному направлению «r».

Что касается фигуры 1, то покрышка 100 для колес автотранспортного средства включает, по меньшей мере, одну каркасную конструкцию, включающую, по меньшей мере, один слой каркаса 101, имеющий, соответственно, противолежащие концевые ободные ленты, находящиеся в зацеплении с соответствующими фиксирующими кольцевыми конструкциями 102, обозначаемыми термином «сердечники борта», возможно связанными с наполнительным шнуром в борте 104. Зона покрышки, включающая сердечник борта 102 и наполнительный шнур 104, формирует армирующую кольцевую конструкцию 103 - так называемый борт, предназначенную для фиксирования покрышки на соответствующем монтажном ободе, который не проиллюстрирован.

Армирующую кольцевую конструкцию 103, а в частности, наполнительный шнур борта 104, в выгодном случае изготавливают при использовании описанной прежде эластомерной композиции, содержащей нанотрубки, поскольку такие элементы в особенности сильно подвергаются воздействию механических напряжений в условиях использования во время качения покрышки вследствие непосредственного нахождения в контакте с ободом колеса.

Каркасная конструкция обычно относится к радиальному типу, то есть армирующие элементы, по меньшей мере, одного слоя каркаса 101 располагаются в плоскостях, включающих ось вращения покрышки и по существу перпендикулярных экваториальной плоскости покрышки. Упомянутые армирующие элементы в общем случае образованы текстильными кордами, например, из вискозы, найлона, сложного полиэфира (например, полиэтиленнафталата (PEN)). Каждая армирующая кольцевая конструкция связана с каркасной конструкцией в результате загибания назад противолежащих боковых кромок, по меньшей мере, одного слоя каркаса 101 вокруг фиксирующей кольцевой конструкции 102 таким образом, чтобы сформировать так называемые загнутые вверх элементы каркаса 101а, как это проиллюстрировано на фигуре 1.

В одном варианте осуществления сочленение между каркасной конструкцией и армирующей кольцевой конструкцией может быть обеспечено при использовании второго слоя каркаса (не представленного на фигуре 1), наложенного в аксиально внешнем положении по отношению к первому слою каркаса.

Во внешнем положении для каждой армирующей кольцевой конструкции 103 компонуют антиабразивную ленту 105. Предпочтительно каждая антиабразивная лента 105 скомпонована, по меньшей мере, в аксиально внешнем положении по отношению к армирующей кольцевой конструкции 103, простираясь, по меньшей мере, между боковиной 108 и частью, которая располагается радиально ниже по отношению к армирующей кольцевой конструкции 103.

Предпочтительно антиабразивную ленту 105 компонуют таким образом, чтобы охватить армирующую кольцевую конструкцию 103 вдоль аксиально внутренней и внешней и радиально нижней зон армирующей кольцевой конструкции 103 так, чтобы располагаться в промежуточном положении между последней и ободом колеса при монтаже покрышки 100 на ободе.

Каркасная конструкция связана с брекерной конструкцией 106, включающей один или несколько слоев брекера 106а, 106b, расположенных при радиальном наслаивании по отношению друг к другу и по отношению к слою каркаса и включающих обычно металлические армирующие корды. Такие армирующие корды могут иметь перекрестную ориентацию по отношению к окружному направлению растяжения покрышки 100. Под термином «окружное» направление подразумевается направление, в общем случае ориентированное в соответствии с направлением вращения покрышки.

В радиально более внешнем положении по отношению к слоям брекера 106а, 106b может быть наложен, по меньшей мере, один армирующий слой под углом в ноль градусов, широко известный под наименованием «брекер при 0°», который в общем случае включает множество армирующих кордов, обычно текстильных кордов, ориентированных по существу в окружном направлении, формирующих, таким образом, угол в несколько градусов (например, угол в диапазоне приблизительно от 0° до 6°) по отношению к экваториальной плоскости покрышки и покрытых эластомерным материалом.

В радиально внешнем положении по отношению к брекерной конструкции 106 накладывают протекторное полотно 109, изготовленное из эластомерной смеси.

В аксиально внешнем положении на боковые поверхности каркасной конструкции также накладывают соответствующие боковины 108, изготовленные из эластомерной смеси, полученной в соответствии с настоящим изобретением, каждая из которых простирается от одной из боковых кромок протектора 109 вплоть до соответствующей армирующей кольцевой конструкции 103.

В радиально внешнем положении протекторное полотно 109 имеет поверхность качения 109а, предназначенную для вхождения в контакт с грунтом. На данной поверхности 109а, которая ради простоты на фигуре 1 представлена гладкой, в общем случае проделывают окружные канавки, которые соединяются поперечными разрезами (не показано на фигуре 1) таким образом, чтобы определить множество блоков различных профиля и размера, распределенных на поверхности качения 109а.

Между брекерной конструкцией 106 и протекторным полотном 109 компонуют подпротекторный слой 111.

В зоне соединения между боковинами 108 и протекторным полотном 109 может присутствовать лента, образованная эластомерным материалом 110 и широко известная под наименованием «минибоковина», при этом данная минибоковина в общем случае получается в результате совместного экструдирования с протекторным полотном 109 и делает возможным улучшение механического взаимодействия между протекторным полотном 109 и боковинами 108. Предпочтительно концевая часть боковины 108 непосредственно покрывает боковую кромку протекторного полотна 109.

Протекторное полотно и/или подпротекторный слой и/или минибоковина и/или боковина и/или антиабразивная лента и/или смеси каучукового покрытия каркасной конструкции и/или брекерной конструкции в выгодном случае могут быть изготовлены из прежде описанной эластомерной композиции, содержащей нанотрубки, поскольку больший предел прочности при растяжении придает большее сопротивление раздиранию, а, следовательно, большие стойкость и долговечность поверхности боковины и протектора, в частности, подверженных воздействию резких механических напряжений во время использования (вследствие, например, шероховатости поверхности дороги, соударения с тротуарами в ходе маневров на месте парковки и тому подобного). В дополнение к этому, прежде описанная эластомерная композиция, содержащая нанотрубки, будет электропроводящей даже в присутствии диоксида кремния в качестве основного наполнителя, содействуя формированию проводящего канала между ободом и грунтом.

В случае покрышек, не включающих камеру покрышки, в радиально внутреннем положении по отношению к слою каркаса 101 также может быть предусмотрен каучуковый слой 112, в общем случае известный под наименованием «герметизирующий слой», который придает необходимую непроницаемость по отношению к воздуху для накачки покрышки.

Самонесущие покрышки (100), один пример которых проиллюстрирован на фигуре 2, включают несущую конструкцию, способную противостоять воздействию нагрузки от транспортного средства при значительной или полной потере давления. В частности, с каждой боковиной может быть связан усилитель боковины (113), изготовленный в соответствии с настоящим изобретением. На каждой стороне самонесущей покрышки (100) усилитель боковины (113) радиально простирается между соответствующей конструкцией борта (103) и соответствующей боковой кромкой протекторного полотна (109). Каждый усилитель боковины (113) может быть образован из одной или нескольких частей и располагается в аксиально внутреннем или внешнем положении по отношению к прослойке каркаса. Например, как это представлено на фигуре 2, усилитель боковины (113) располагается между прослойкой каркаса (101) и герметизирующим слоем (112).

В альтернативном варианте, в случае присутствия более, чем одной прослойки каркаса усилитель боковины (113) может быть расположен между двумя из упомянутых прослоек каркаса (не показано на фигуре 2).

В альтернативном варианте, усилитель боковины (113) может быть расположен между прослойкой каркаса и боковиной (не показано на фигуре 2).

Усилитель боковины в выгодном случае может быть изготовлен при использовании прежде описанной эластомерной композиции, содержащей нанотрубки, поскольку в рабочих условиях для ненакачанной покрышки она должна характеризоваться хорошим сопротивлением распространению раздирания (получаемым при наличии повышенных свойств при разрыве, в особенности повышенных свойств относительного удлинения при разрыве).

В соответствии с одним непроиллюстрированным вариантом осуществления покрышка может быть покрышкой для колес тяжелых транспортных средств, таких как грузовые автомобили, автобусы, жилые автоприцепы, фургоны, и в общем случае транспортных средств, в которых покрышка подвергается воздействию высокой нагрузки. В соответствии с одним дополнительным непроиллюстрированным вариантом осуществления покрышка может быть покрышкой для транспортных средств, имеющих два колеса, например, для мотоциклов.

Конфекция описанных выше покрышек 100 может быть инициирована в результате сборки соответствующих полуфабрикатов на барабане для сборки покрышек, что не проиллюстрировано, при использовании, по меньшей мере, одного сборочного устройства.

На барабане для сборки покрышек может быть изготовлена и/или собрана, по меньшей мере, одна деталь из компонентов, предназначенных для формирования каркасной конструкции покрышки. Говоря более конкретно, барабан для сборки покрышек адаптируют для приема сначала возможного герметизирующего слоя, после этого каркасной конструкции и антиабразивной ленты. Впоследствии устройства (не показано) коаксиально зацепляют вокруг каждой из концевых ободных лент одну из фиксирующих кольцевых конструкций, позиционируют внешнюю манжету, включающую брекерную конструкцию и протекторное полотно, в положении, коаксиально центрированном вокруг цилиндрической каркасной манжеты и профилируют каркасную манжету в соответствии с тороидальной конфигурацией в результате радиального расширения каркасной конструкции таким образом, чтобы определить их наложение на радиально внутреннюю поверхность внешней манжеты.

После конфекции невулканизованной покрышки проводят формовочную и вулканизационную обработку, имеющую своей целью определение стабилизирования конструкции покрышки в результате сшивания эластомерных смесей, а также придание желательного дизайна протектора на протекторном полотне и придание отличительных графических отметок на боковинах.

Настоящее изобретение будет дополнительно проиллюстрировано ниже в настоящем документе при использовании нескольких примеров получения, которые предлагаются просто в качестве одного неограничивающего примера данного изобретения.

ПРИМЕР 1

Получение катализаторов CAT-1SG-50-N2 и CAT-1SG-50-A

Нонагидрат нитрата железа (126,66 г) и нонагидрат нитрата алюминия (128,77 г) растворяли в 140 мл воды. При перемешивании прикапывали раствор гидроксида аммония (приблизительно 17 моль/л) вплоть до значения рН, составляющего приблизительно 7, при котором происходило гелеобразование. Добавление аммиака происходило при постоянной скорости и продолжалось 30 минут. Гель высушивали при 60°С на протяжении 12 часов, после этого осторожно размалывали (среднеповерхностный эквивалентный сферический диаметр (ds) 37,88 мкм), вслед за этим его разделяли на 2 аликвоты с равной массой при прокаливании одной в потоке азота, а другой в потоке воздуха при 500°С на протяжении 90 минут. Таким образом, получали, соответственно, 17,86 г CAT-1SG-50-N2 и 17,40 г CAT-1SG-50-A при общем выходе 83% по отношению к теоретическому значению.

Оба катализатора характеризовались номинальным уровнем содержания катализатора (при нормировании рецептуры в виде Fe+Al2O3), равным 50% (масс.), при равенстве 0,412 массовой доли железа после прокаливания.

При проведении операций аналогичным образом получали катализаторы CAT-1SG-35-N2 и CAT-1SG-35-A, характеризующиеся номинальным уровнем содержания катализатора (при нормировании рецептуры в виде Fe+Al2O3), равным 35% (масс.), при равенстве 0,304 массовой доли железа после прокаливания и катализаторы CAT-1SG-25-N2 и CAT-1SG-25-A, характеризующиеся номинальным уровнем содержания катализатора (при нормировании рецептуры в виде Fe+Al2O3), равным 25% (масс.), при равенстве 0,226 массовой доли железа после прокаливания.

В следующей далее таблице 1 приводятся некоторые аналитические данные относительно полученных катализаторов. Среднеповерхностный эквивалентный диаметр получали исходя из результатов измерения, полученных при использовании ультразвукового гранулометра CILAS 1180L. Площадь удельной поверхности получали в результате проведения анализа при использовании метода БЭТ, используя прибор Micromeritics Tristar II Series. Кажущуюся плотность измеряли в соответствии с предписанием документа EN ISO 60:1977.

ТАБЛИЦА 1

Фигуры 3 и 4, соответственно, представляют собой дифракционные спектры для катализаторов CAT-1SG-35-A и CAT-1SG-35-N2, полученные при использовании прибора Philips X'Pert MPD, изготовленного при наличии графитового анализатора, источника излучения Cu K-альфа и мощности 40 кВ+40 мА.

Как это продемонстрировано, были установлены фазы, соответствующие оксиду алюминия (пики А), гематиту (пики Н1) и магнетиту (пики М). Пик Р представляет собой пик платины -материала, при использовании которого изготавливают держатель образца.

ПРИМЕР 2

Получение катализатора CAT-2SG-35-N2

Тригидрат оксалата аммония-железа (III) (67,66 г) и нонагидрат нитрата алюминия (119,00 г) растворяли в 150 мл воды. При перемешивании прикапывали раствор гидроксида аммония (приблизительно 17 моль/л) вплоть до значения рН, составляющего приблизительно 7, при котором происходило гелеобразование. Добавление аммиака происходило при постоянной скорости и продолжалось 20 минут. Такой гель располагали на фильтре Бюхнера и тщательно промывали при использовании 3 аликвот по 50 мл воды. После этого его высушивали при 80°С на протяжении 10 часов, а вслед за этим осторожно размалывали (10-100 мкм). Твердое вещество, полученное таким образом, прокаливали в азотной атмосфере при 505°С на протяжении 2 часов, что приводит к получению 22,80 г катализатора при выходе 91% по отношению к теоретическому значению.

В следующей далее таблице 2 приводятся некоторые аналитические данные относительно полученного катализатора. Измерения проводили при использовании тех же самых методик и приборов, что и приведенные в примере 1.

ТАБЛИЦА 2

Фигура 5 представляет собой дифракционный спектр катализатора CAT-2SG-35-N2, полученный в соответствии с описанием изобретения в примере 1. Дифракционный спектр с фигуры 5 выявляет присутствие фазы герцинита FeAl2O4, представляемой пиками Н.

ПРИМЕР 3

Синтез углеродных нанотрубок

Способ синтеза заключается в технологическом процессе ХОПФК (химическое осаждение из паровой фазы с катализатором), который осуществляют, в частности, в реакторах периодического действия с кварцевым псевдоожиженным слоем, снабженных пористой перегородкой, которая исполняет функцию распределителя.

Нанотрубки CNT1-SG1

2-мя граммами катализатора CAT-1SG-50-N2, полученного так же, как и в примере 1, запитывали реактор и температуру доводили до 650°С в результате линейного изменения температуры при нагревании 15°С/мин в потоке азота. После этого катализатор восстанавливают в потоке водорода/азота при соотношении парциальных давлений 0,3: 0,7 на протяжении приблизительно 60 минут. Впоследствии проводили запитывание смесью этилен/азот при соотношении парциальных давлений 0,2: 0,8 на протяжении 60 минут, в ходе чего происходит осаждение углерода. В конце эксперимента получали 51 г продукта.

Нанотрубки CNT2-SG1

Методику повторяли при использовании 2 граммов катализатора CAT-1SG-50-A, полученного так же, как и в примере 1.

Нанотрубки CNT3-SG1

Методику повторяли при использовании 2 граммов катализатора CAT-1SG-35-N2, полученного так же, как и в примере 1.

Нанотрубки CNT4-SG1

Методику повторяли при использовании 2 граммов катализатора CAT-1SG-35-A, полученного так же, как и в примере 1.

Нанотрубки CNT5-SG1

Методику повторяли при использовании 2 граммов катализатора CAT-1SG-25-N2, полученного так же, как и в примере 1.

Нанотрубки CNT6-SG1

Методику повторяли при использовании 2 граммов катализатора CAT-1SG-25-A, полученного так же, как и в примере 1.

Нанотрубки, полученные таким образом, подвергали термогравиметрическому анализу. Следующая далее таблица 3 иллюстрирует полученные результаты, выражаемые через уровень процентного содержания остатков (r), уровень процентного содержания углерода (С), массовое соотношение между углеродом и железом (C/Fe) и массовое соотношение между углеродом и остатками (C/r).

ТАБЛИЦА 3

Нанотрубки, полученные таким образом, обычно использовали в смесях как таковые. В альтернативном варианте, их использовали после проведения для них влажной очистки, осуществляемой при использовании серной кислоты при 20% (масс./масс.) при 95°С таким образом, чтобы дополнительно уменьшить количество каталитических остатков. Таким образом, во всех случаях достигали степени чистоты, составляющей более чем 98%.

ПРИМЕР 4

Нанотрубки CNT7-SG2

2-мя граммами катализатора CAT-2SG-35-N2, полученного так же, как и в примере 2, запитывали реактор. Впоследствии запитывали смесью этилен/водород/азот при соотношении парциальных давлений 0,2:0,3:0,5 и температуру доводили до 650°С в результате линейного изменения температуры при нагревании 15°С/мин. Систему выдерживают при такой температуре на протяжении 60 минут, в ходе чего происходит осаждение углерода. В конце эксперимента получали 29 г продукта.

Нанотрубки, полученные таким образом, подвергали термогравиметрическому анализу при использовании прибора model TDA SDT Q600. Следующая далее таблица 4 иллюстрирует полученные результаты, выражаемые через уровень процентного содержания остатков (r), уровень процентного содержания углерода (С) массовое соотношение между углеродом и железом (C/Fe) и массовое соотношением между углеродом и остатками (C/r).

ТАБЛИЦА 4

ПРИМЕР 5

Эластомерные материалы, приведенные в следующей далее таблице 5, получали следующим далее образом (количества различных компонентов указываются в ч./сто ч. каучука).

Васе компоненты за исключением серы и ускорителя (TBBS) смешивали в закрытом смесителе (Pomini PL 1.6 model) на протяжении приблизительно 5 минут (1-я стадия). Как только температура достигала 145±5°С, эластомерную композицию выгружали. Добавляли серу и ускоритель (TBBS) и смешивание проводили на открытых смесительных вальцах (2-ая стадия).

ТАБЛИЦА 5

BR представляет собой полибутадиеновый каучук SKD, полученный при использовании неодимового катализатора и включающий более, чем 97% цис-бутадиена,

IR представляет собой характеризующийся высоким уровнем содержания цис-1,4-звеньев полиизопреновый синтетический каучук SKI-3, Lee Rubber,

NC7000 представляет собой коммерческий углерод в нанотрубках Nanocyl SA при степени чистоты по нанотрубкам 90% (масс.), 5,9% Al, 0,2% Co,

стандартные нанотрубки получали в соответствии с патентом ЕР2213369 (В1) и очищали при использовании разбавленной серной кислоты, и они характеризуются степенью чистоты по нанотрубкам 95,86% (масс.), 0,87% (масс.) Al, при количествах Ni, Mo и Со, меньших, чем предел обнаружения,

очищенный материал CNT2_SG1 (очищенный при использовании разбавленной серной кислоты) характеризуется степенью чистоты по нанотрубкам 98,33% (масс.), 0,01% (масс.) Al, при количествах Ni, Mo и Со, меньших, чем предел обнаружения,

диоксид кремния VN3 является осажденным диоксидом кремния, характеризующимся площадью удельной поверхности 180 м2/г, Evonik Industries, Germany,

6PPD представляет собой антиоксидантный ароматический амин N-(1,3-диметилбутил)-N'-фенил-п-фенилендиамин, Lanxess Deutschland GmbH, Germany,

TBBS представляет собой дисперсию N-трет-бутил-2-бензотиазолсульфенамида, Lanxess Deutschland GmbH, Germany.

Уровень содержания металла в нанотрубках измеряли при использовании методики ОЭС/ИСП (оптическая эмиссионная спектроскопия с индуктивно-связанной плазмой), используя прибор model Perkin Elmer Optima 200DV.

Анализируемый образец нанотрубок минерализовали при использовании смеси из концентрированного раствора HNO3 и Н2О2. Получающийся в результате прозрачный раствор подходящим для использования образом разбавляли в 1%-ном сверхчистом растворе HNO3 и подвергали анализу ЭОС/ИСП.

Невулканизованные смеси подвергали измерениям при использовании прибора MDR (вискозиметр с пуансоном) в целях подтверждения кинетики их сшивания. Реометрический анализ при использовании прибора MDR проводили, используя вискозиметр MDR Monsanto. Испытание проводили при 170°С на протяжении 20 минут при частоте колебаний 1,66 Гц (100 колебаний в минуту) и амплитуде колебаний±0,5°. Измеряли значения минимального крутящего момента (ML) и максимального крутящего момента (МН).

В отношении несшитых материалов, полученных в соответствии с представленным выше описанием изобретения, измеряли вязкость по Муни ML (1+4) при 100°С в соответствии со стандартом ISO 289-1:2005.

При различных относительных удлинениях (СА05-50%, СА1-100% и СА3-300%) в отношении образцов вышеупомянутых эластомерных материалов, вулканизованных при 170°С на протяжении 10 минут, измеряли статические механические свойства в соответствии со стандартом UNI 6065.

При использовании динамического устройства Instron model 1341 в режиме растяжение-сжатие измеряли динамические механические свойства E' и tg δ в соответствии со следующими далее методами. Образец для испытаний в виде сшитого материала (170°С на протяжении 10 минут), имеющий цилиндрический профиль (длина=25 мм; диаметр=14 мм), предварительно нагруженный в условиях сжатия вплоть до продольной деформации 25% по отношению к первоначальной длине и выдержанный при предварительно определенной температуре (23°С, 70°С или 100°С) на протяжении всей продолжительности испытания, подвергали воздействию динамического синусоидального напряжения, характеризующегося амплитудой±3,5% по отношению к длине в состоянии предварительного нагружения, при частоте 100 Гц. Динамические механические свойства выражают применительно к значениям динамического модуля упругости (E') и tg δ (тангенса угла потерь). Значение tg δ рассчитывали в качестве соотношения между динамическим модулем вязкости (E'') и динамическим модулем упругости (E'). Термопластическое поведение оценивали в виде разницы ΔE' между значениями динамического модуля упругости, измеренными при двух контрольных температурах, выбираемых исходя из типа эластомерной композиции и ее области применения в покрышке.

Динамические механические свойства G' и tg δ также измеряли при использовании устройства RPA Alpha Technologies в режиме сдвига. Дискообразный образец (объем=5 см3) из сшитой эластомерной композиции (170°С на протяжении 10 минут) подвергали измерению динамического модуля упругости при сдвиге (G') при 70°С, частоте 10 Гц, деформации в диапазоне от 0,4% до 10%. Динамические механические свойства выражают применительно к значениям динамического модуля упругости при сдвиге (G') и tg δ (тангенс угла потерь). Значение tg δ рассчитывали в виде соотношения между динамическим модулем вязкости при сдвиге (G'') и динамическим модулем упругости при сдвиге (G').

В соответствии со стандартом ISO 48:2007 в отношении образцов смесей непосредственно после сшивания при 170°С на протяжении 10 минут измеряли твердость в градусах IRHD (степени твердости резины по международной шкале) (при 23°С и 100°С).

Результаты обобщенно представлены в следующей далее таблице 6.

ТАБЛИЦА 6

Как это продемонстрировали результаты, полученные в статическом испытании из таблицы 6, смесь изобретения I1 и I2, содержащая нанотрубки, полученные при использовании катализатора на основе оксидов железа и/или оксидов алюминия, по существу свободного от Co, Ni и Мо, сделало возможным наличие увеличенных значений относительного удлинения и, прежде всего, увеличенного предела прочности при растяжении по отношению к сравнительному примеру R1, что предвещает улучшенное сопротивление раздиранию при отсутствии существенных варьирований других статических, динамических или реологических характеристик.

В целях подтверждения того, вызывают ли возможные остатки Fe в нанотрубках, соответствующих изобретению, появление нежелательных явлений раннего старения смесей, заявитель провел несколько испытаний на термическое старение в отношении образцов смеси I1 и I2 при выдерживании их при 70°С на протяжении 7 дней на воздухе. Такие испытания не продемонстрировали существенных варьирований механических свойств смеси, в частности, свойств при разрыве, по отношению к смесям, не содержащим нанотрубки. Как это полагает заявитель без желания связывать себя какой-либо теорией интерпретации, это обуславливается тем, что нанотрубки, соответствующие изобретению, способны не подвергать частицы, содержащие двухвалентное железо, воздействию смеси, а вместо этого выдерживают их эффективно замкнутыми внутри конструкции из самих нанотрубок.

ПРИМЕР 6

Эластомерные материалы, приведенные в следующей далее таблице 7, получали следующим далее образом (количества различных компонентов указываются в ч./сто ч. каучука).

Все компоненты за исключением серы и ускорителя (TBBS) смешивали в закрытом смесителе (Pomini model PL 1.6) на протяжении приблизительно 5 минут (1-ая стадия). Как только температура достигала 145±5°С, эластомерную композицию выгружали. Добавляли серу и ускоритель (TBBS) и смешивание проводили на открытых смесительных вальцах (2-ая стадия).

ТАБЛИЦА 7

BR представляет собой полибутадиеновый каучук SKD, полученный при использовании неодимового катализатора и включающий более, чем 97% цис-бутадиена,

IR представляет собой характеризующийся высоким уровнем содержания цис-1,4-звеньев полиизопреновый синтетический каучук SKI-3, Lee Rubber,

NC7000 представляет собой коммерческий углерод в нанотрубках Nanocyl SA при степени чистоты по нанотрубкам 90% (масс.), 5,9% (масс.) Al, 0,2% (масс.) Co,

материал CNT2-SG1 характеризуется степенью чистоты по нанотрубкам 91,85% (масс.), 2,90% (масс.) Al, при количествах Ni, Mo и Со, меньших, чем предел обнаружения,

очищенный материал CNT2-SG1 был очищен при использовании разбавленной серной кислоты и характеризуется степенью чистоты по нанотрубкам 98,33% (масс.), 0,01% (масс.) Al, при количествах Ni, Mo и Со, меньших, чем предел обнаружения,

диоксид кремния VN3 является осажденным диоксидом кремния, характеризующимся площадью удельной поверхности 180 м2/г, Evonik Industries, Germany,

6PPD представляет собой антиоксидантный ароматический амин N-(1,3-диметилбутил)-N'-фенил-п-фенилендиамин, Lanxess Deutschland GmbH, Germany,

TBBS представляет собой дисперсию N-трет-бутил-2-бензотиазолсульфенамида, Lanxess Deutschland GmbH, Germany.

Смеси (невулканизованные и сшитые при 170°С на протяжении 10 минут) подвергали тем же самым измерениям, что и проиллюстрированные в примере 6.

Объемное удельное электрическое сопротивление измеряли в соответствии со стандартом UNI 4288-72 при использовании устройства для испытания при измерении изоляции «NORMA UNILAP ISO X» от компании Siemens. Результаты обобщенно представлены в следующей далее таблице 8.

ТАБЛИЦА 8

Как это также подтвердили результаты, полученные в статических испытаниях из таблицы 8, смеси I3 и I4, содержащие нанотрубки, полученные при использовании способа настоящего изобретения, сделали возможным наличие увеличенных значений относительного удлинения и, прежде всего, увеличенного предела прочности при растяжении по отношению к сравнительному примеру R, что предвещает улучшенное сопротивление раздиранию при отсутствии существенных варьирований других статических, динамических или реологических характеристик. Совместно с этим имеет место по существу сохранение требуемого уровня электрической проводимости, что было подтверждено значениями удельного объемного электрического сопротивления, приведенными в таблице 8 для сравнительной смеси R2 и для смеси изобретения I3 и I4 и по существу эквивалентными для целей получения подходящего для использования антистатического эффекта.

Реферат

Изобретение относится к покрышке для колес транспортных средств. Покрышка включает элемент конструкции, содержащий сшитый эластомерный материал, полученный в результате сшивания сшиваемой эластомерной композиции, содержащей углеродные нанотрубки, где углеродные нанотрубки получают при использовании катализатора на основе оксидов железа, оксидов алюминия и/или смешанных оксидов железа и алюминия, по существу свободного от Со, Ni и Мо. Способ получения указанного катализатора включает получение водного раствора (i), содержащего растворимые соли Fe3+ и Al3+; получение водного раствора (ii) гидроксида аммония; добавление раствора (ii) к раствору (i) до достижения рН 6-8, при котором в растворе происходит гелеобразование. Далее гель высушивают при 35-100°С и прокаливают при 250-750°С в атмосфере воздуха или азота. Обеспечивается покрышка с улучшенным сопротивлением ударным нагрузкам и раздиранию. 5 н. и 12 з.п. ф-лы, 5 ил., 8 табл., 6 пр.

Формула

Документы, цитированные в отчёте о поиске

Каталитическая композиция для синтеза углеродных нанотрубок

Комментарии