Гибридное буровое долото с увеличенным сроком службы - RU2681750C2

Код документа: RU2681750C2

Чертежи

Описание

Ссылки на родственные заявки

Настоящая заявка претендует на приоритет заявки US 14/611167, поданной 30 января 2015 г. под названием "Гибридное буровое долото с увеличенным сроком службы", и заявки US 61/934697, поданной 31 января 2014 г. под названием "Гибридное буровое долото с увеличенным сроком службы", а также заявки US 13/367526, поданной 7 февраля 2012 г. под названием "Система и способ крепления лапы на гибридных долотах", и заявки US 61/441907, поданной 11 февраля 2011 г., раскрытие каждой из которых включено в настоящее описание посредством данной ссылки.

Область техники изобретения

Настоящее изобретение в целом относится к буровым долотам для бурения подземных пород, имеющим один или более модулей или узлов, прикрепленных к корпусу долота.

Уровень техники

В US 4156123 раскрываются "части долота для твердых пород, скрепленные электронно-лучевой сваркой. Перед сваркой части слегка раздвигаются друг относительно друга посредством тонкой прокладки из легирующего металла, например титана, который повышает вязкость сварного шва и служит эффективным карбидообразующим элементом в процессе сварки. Прокладка располагается между соседними частями в области коронки, или головки долота. Получившаяся в результате сварки граница раздела обладает мелкозернистой структурой без остаточных напряжений, с хорошей вязкостью и устойчивостью к растрескиванию".

В US 4866245 раскрывается "Способ изготовления долот для роторного бурения. При использовании способа снижается воздействие напряжений в области радиальных сварных швов посредством создания канала внутри долота, пересекающего область вершины каждого сварного шва, с формированием большого радиуса для области вершины каждого радиального шва."

Раскрытые и рассмотренные в настоящем описании изобретения направлены на создание усовершенствованных способов для прикрепления модулей или узлов к корпусам буровых долот, для увеличения их срока службы.

Раскрытие изобретения

Согласно одной из особенностей предлагаемых изобретений, предложен способ, обеспечивающий увеличение срока службы модульного бурового долота, при осуществлении которого выбирают величину зазора между свариваемыми кромками (корневой зазор) между приблизительно 0,635 мм и приблизительно 1,524 мм (25-60 мил); выбирают размер притупленной кромки у вершины сварного шва (притупление корня шва), примерно равный или меньше выбранного размера корневого зазора; устанавливают между модулем бурового долота и корпусом бурового долота корневой зазор с размером, равным выбранному; и формируют между модулем и корпусом многопроходный сварной шов с выбранными размерами корневого зазора и притупления корня шва, с использованием материала сварного шва, по меньшей мере одно свойство/характеристика которого превосходит аналогичное свойство материала соединяемых материалов. При этом размер притупления корня шва меньше, чем размер между модулем бурового долота и корпусом бурового долота.

В частных вариантах осуществления корневого зазора составляет от приблизительно 0,762 до приблизительно 1,27 мм (30-50 мил). Размер притупления корня шва составляет от приблизительно 0,635 мм до приблизительно 1,524 мм (25-60 мил) и приблизительно равен или меньше размера корневого зазора.

Согласно другой из особенностей раскрытых изобретений, предложено модульное буровое долото с увеличенным сроком службы, содержащее многопроходный сварной шов, соединяющий по меньшей мере один модуль с корпусом бурового долота; причем сварной шов имеет корневой зазор заданного размера между приблизительно 0,635 мм и приблизительно 1,524 мм, и притупление корня шва заданного размера, превышающего приблизительно 0,635 мм (25 мил); и по меньшей мере одно механическое свойство сварного шва превосходит аналогичное механическое свойство соединяемых материалов, а размер между по меньшей мере одним модулем и корпусом бурового долота.

Согласно другой из особенностей, предложено также гибридное буровое долото, содержащее: корпус долота, имеющий по меньшей мере одну режущую лопасть и по меньшей мере одну часть, сформированную в корпусе долота и выполненную с возможностью введения в нее лапы узла шарошки; лапу узла шарошки, прикрепленную к корпусу долота на части корпуса по меньшей мере одним резьбовым крепежным элементом; многопроходный сварной шов, соединяющий узел шарошки с корпусом долота и сформированный при температуре металла шва перед нанесением следующего шва, составляющей приблизительно 300°F или менее, причем корневой зазор сварного шва имеет заданный размер между приблизительно 0,635 мм и приблизительно 1,524 мм, и притупление корня шва имеет заданный размер, превышающий приблизительно 0,635 мм и равный или меньше заданного размера корневого зазора, и размер притупления корня шва меньше, чем размер между по меньшей мере одним модулем и корпусом бурового долота, а прочность на разрыв сварного шва превышает прочность на разрыв материала корпуса долота или материала узла шарошки.

Краткое описание чертежей

Приложенные чертежи образуют часть настоящего раскрытия и включены в него для более подробной иллюстрации некоторых особенностей настоящего изобретения. Лучшему пониманию изобретения будет способствовать его рассмотрение со ссылками на один или более из этих чертежей в сочетании с подробным описанием представленных здесь частных вариантов выполнения:

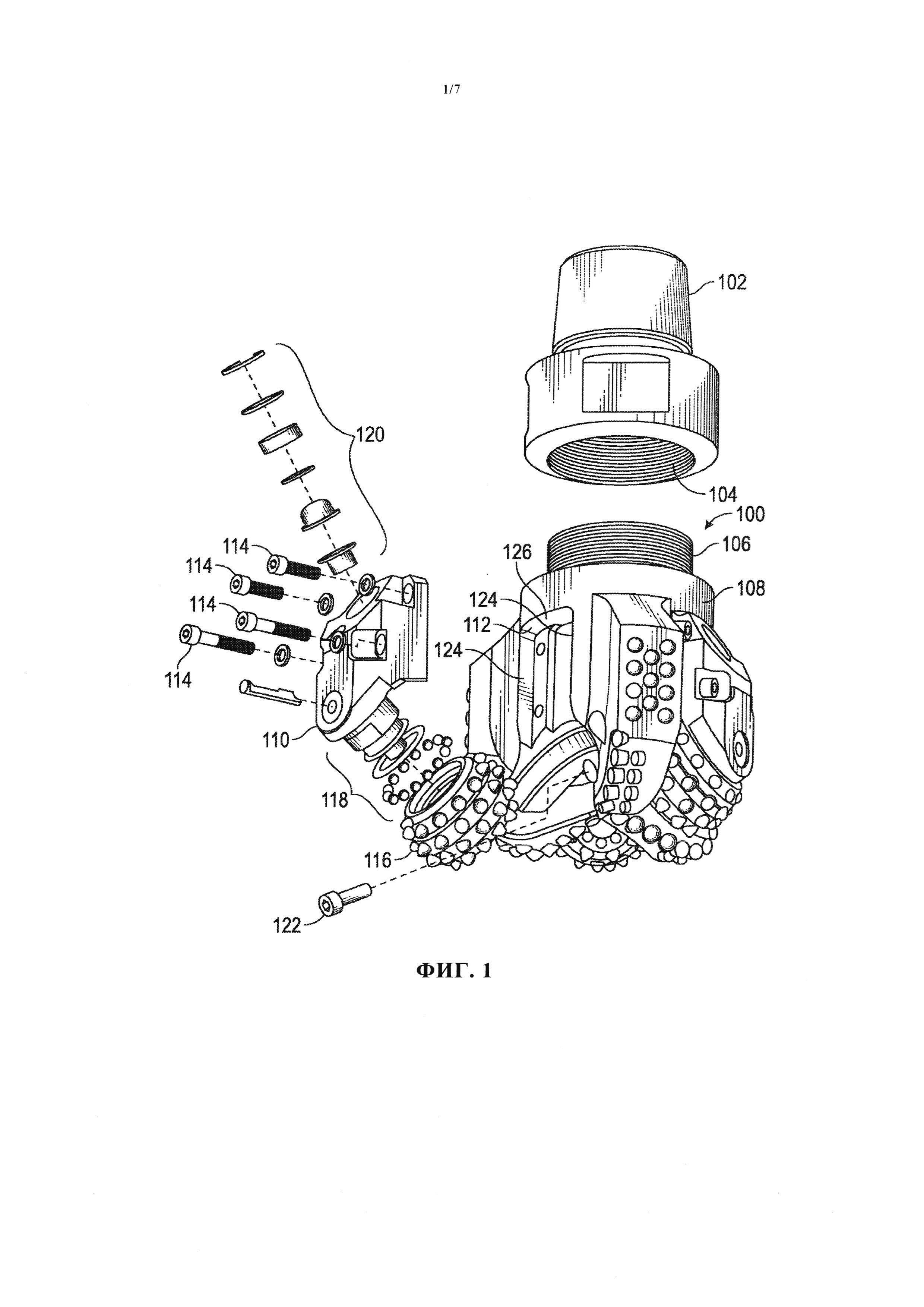

на фиг. 1 представлено буровое долото с фиксированными ПКА резцами и шарошечными узлами;

на фиг. 2 изображен шарошечный узел, расположенный в соответствующем пазе;

на фиг. 3 представлен вид поперечного сечения шарошечного узла, расположенного в соответствующем пазе;

на фиг. 4 показан сварной шов, соединяющий узел с корпусом, в соответствии с настоящим изобретением;

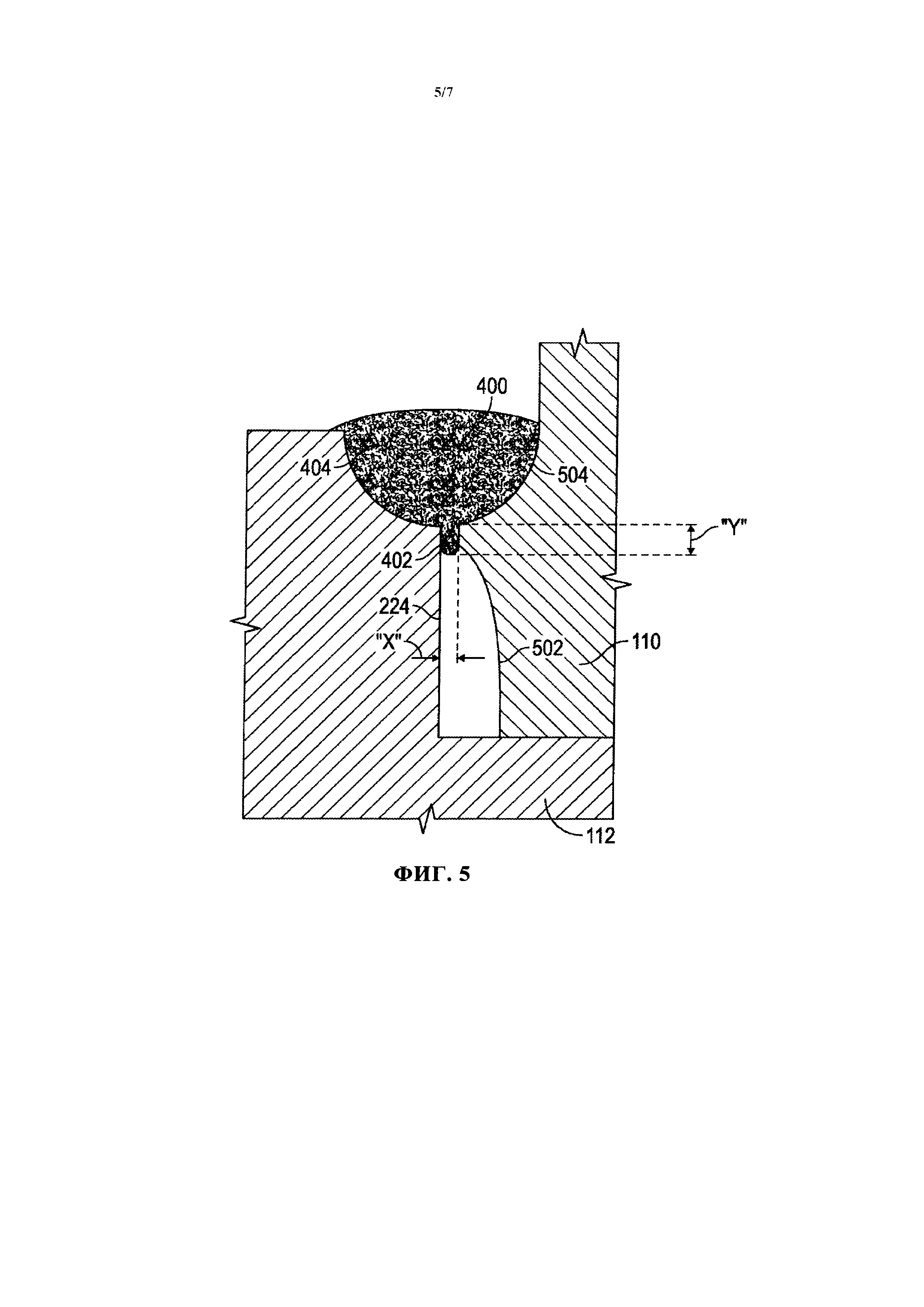

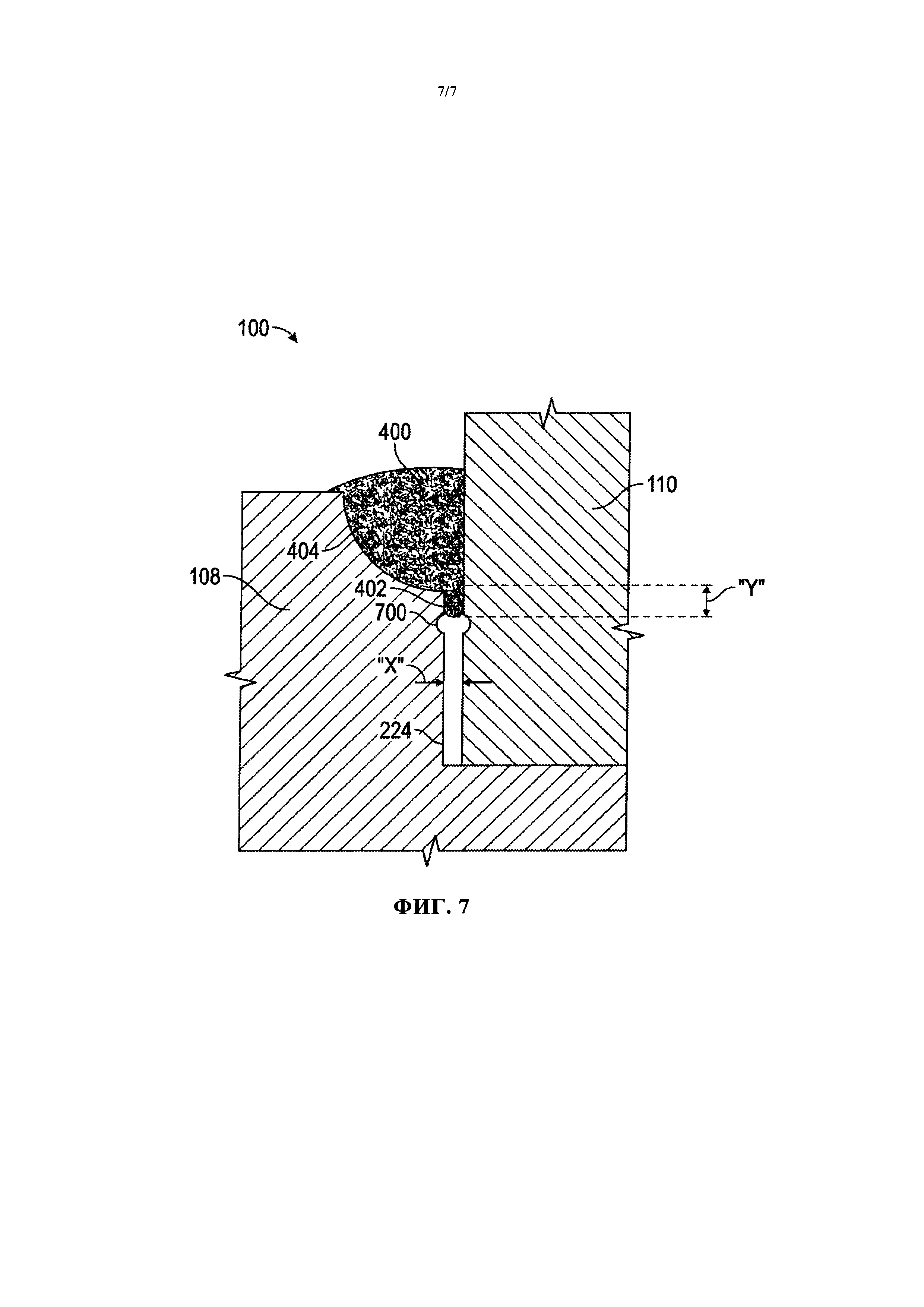

на фиг. 5, 6 и 7 представлены альтернативные варианты выполнения сварных швов, в соответствии с настоящим изобретением.

В то время как в раскрытых здесь изобретениях возможны различные модификации и альтернативные формы, только некоторые частные варианты выполнения были показаны в качестве примера на приложенных чертежах и подробно описаны ниже. Чертежи и подробные описания этих частных вариантов выполнения не предназначены для ограничения в какой-либо степени области притязаний идей изобретения или приложенной формулы изобретения. Напротив, чертежи и подробное описание даны для иллюстрации идей изобретения специалисту, позволяя ему реализовать и использовать эти идеи изобретения.

Подробное описание изобретения

Описанные выше чертежи и приведенное далее описание частных конструкций и функций не предназначены для ограничения области притязаний изобретения Заявителя или области притязаний приложенной формулы. Напротив, назначение чертежей и описания состоит в том, чтобы научить любого специалиста реализовать и использовать изобретения, представленные для соискания патентной защиты. Специалистам будет понятно, что ради ясности изложения и понимания описаны или показаны не все признаки промышленного варианта выполнения изобретения. Специалистам также будет понятно, что разработка реального промышленного варианта выполнения, включающего особенности настоящих изобретений, потребует многочисленных, специфичных для данного варианта выполнения технических решений, для достижения конечной цели разработчика промышленного варианта выполнения. Такие, направленные на создание конкретного образца решения, могут включать, помимо прочего, соответствие системным, деловым, правительственным и другим ограничениям, которые могут видоизменяться при их конкретной реализации, в зависимости от места и со временем. Хотя процесс разработки изделия может отличаться сложностью и продолжительностью в абсолютных измерениях, для специалистов, ознакомившихся с настоящим раскрытием, он превращается в обычную работу. Следует понимать, что раскрытые здесь изобретения могут быть подвержены многочисленным и различным модификациям и иметь альтернативные формы. И, наконец, использование форм единственного числа, выраженных, среди прочего, например, артиклем единственного числа, не предполагает ограничения числа объектов. Кроме того, термины, выражающие соотношения, например, среди прочего, "верх", "низ", "левый", "правый", "верхний", "нижний", "вниз", "вверх", "боковой" и т.д., используются в описании для ясности конкретных ссылок на чертежи и не предназначены для ограничения области притязаний изобретения или приложенной формулы.

Авторы создали долото для бурения подземных пород и способ изготовления бурового долота, которые позволяют увеличить его срок службы. Способ изготовления особенно применим для буровых долот, содержащих один или более шарошечных узлов, состыкованных или соединенных с корпусом долота, хотя и не ограничивается только этим применением. Например, помимо прочего, этот способ изготовления может быть успешно использован в гибридных долотах, имеющих одну или более интегральных фиксированных лопастей с установленными на них ПКА резцами, и один или более шарошечных узлов, прикрепленных к корпусу долота. Из уровня техники известно, что прикрепление шарошечных узлов к корпусам долот является технически сложной задачей из-за того, что причина эксплуатационных отказов часто связана с местами прикрепления или обусловлена используемым способом крепления. В настоящих изобретениях предлагается усовершенствованный способ прикрепления узлов к корпусам долота, при осуществлении которого формируют сварной шов, например, многопроходный сварной шов, имеющий более высокую прочность, например, прочность на разрыв, предел текучести, усталостную прочность и (или) ударную вязкость, чем у металла (-ов) основы, а сварной шов имеет корневой зазор и притупление корня шва, определяемые заданным или заранее выбранным промежутком или зазором между корпусом долота и узлом. В то время как использование более прочного шва обычно считается вредным, поскольку может вызвать концентрацию напряжений или неоднородность структуры на границе раздела между более прочным сварным швом и менее прочным металлом основы (например, зона нагрева), которые могут усилить тенденцию к растрескиванию или коррозии под нагрузкой, ожидается, что сочетание более прочного сварного шва с заранее заданным корневым зазором и (или) притуплением корня шва, в соответствии с настоящим изобретением, устанавливает взаимно-поддерживающий баланс прочности и сниженной концентрации напряжений, который по одиночке они обеспечить не в состоянии.

Как показано на фиг. 1, гибридное буровое долото 100 содержит часть или секцию 102 хвостовика, имеющую в верхнем конце резьбу или иное средство для соединения с буровой колонной (не показана). В нижнем конце части 102 хвостовика сформировано в основном цилиндрическое гнездо 104. В гнездо 104 вставляется имеющая соответствующую форму и размеры цилиндрическая часть 106 верхнего конца части 108 корпуса долота. Части 102 хвостовика и 108 корпуса соединены друг с другом введением цилиндрической части 106 на верхнем конце корпуса 106 в цилиндрическое гнездо 104 на нижнем конце хвостовика 102. Гнездом 104 может быть, например, внутренняя резьба класса 2, входящая в зацепление с сопряженной наружной резьбой на верхнем конце корпуса 108. В дальнейшем для скрепления двух частей или секций друг с другом может быть наложен сварной круговой шов или соединение наплавлением непрерывного валика. Гнездо 104 и верхний конец 106 не обязательно должны иметь цилиндрическую форму, а могут иметь другие формы, обеспечивающие сопряжение, либо могут обеспечивать скользящую или ходовую посадку, при которой прочность соединения будет обеспечиваться сваркой. В альтернативном случае, соединение может быть усилено плотной тугой посадкой между верхним концом 108 и гнездом 104. Также может использоваться наносимый вокруг прихваточный шов и (или) полное заваривание стыка. Кроме того, в других вариантах выполнения хвостовик 102 и корпус 108 могут быть сформированы как единое целое.

Лапа или головка 110 долота (на фиг. 1 показаны три) вставляется в проходящий по вертикали паз 112 (для каждой лапы или головки 110 имеется свой паз 112). Паз 112 может иметь форму ласточкиного хвоста (лапа 110 имеет соответствующую форму), чтобы обеспечивалось только перемещение лапы 110 вдоль оси и предотвращалось радиальное извлечение из паза 112. В альтернативных вариантах, могут использоваться другие конструкции для взаимной центровки или ориентации лапы 110 и паза 112, например, среди прочего, крепежные элементы, например болты. Кроме того, использование конструкций для центровки или ориентации может и не требоваться.

Показано, что каждая лапа 110 может закрепляться в пазе 112 несколькими (например, четырьмя) крепежными элементами 114 и шайбами таким образом, что гарантируется предотвращение смещения лапы 110 в пазе 112 вдоль оси и ее извлечение из паза. В то время как на фиг. 1 показаны болты, следует понимать, что может использоваться крепежный элемент любого типа, включая резьбовые шпильки. Шарошка 116 закрепляется на подшипнике, связанным с каждой лапой 112 шариковым замком и узлом 118 уплотнения. Отверстия в лапе 110, сквозь которые проходят крепежные элементы 114, могут иметь овальную форму и (или) увеличенный размер, для обеспечения установки лапы 110 в нужное осевое и (или) радиальное положение в пазе 112 при изготовлении, что, в свою очередь, позволяет выбирать относительное выдвижение режущих элементов на каждой шарошке. На каждой лапе 110 также имеется узел 120 компенсатора смазки, подающий смазку в узел подшипника и компенсирующий изменения давления смазки в процессе буровых работ. В часть 108 корпуса долота вставлена и закреплена по меньшей мере одна форсунка 122, направляющая поток бурового раствора из внутренней полости долота 100 к заданным областям вблизи резцов и лопастей долота. Пазы 112 предпочтительно имеют пару соседних, расположенных друг против друга сторон 124. Как будет более подробно показано ниже, стороны 124 могут быть прямыми, наклоненными или со скосом кромки. Две противолежащие стороны 124 соединены третьей стороной 126, которая может быть закругленной или плоской.

Как правило, лапа 110 вставляется в паз 112 с обычными или общепринятыми производственными допусками (например, примерно 5 и 15 мил), либо может быть запрессована на посадке с натягом. После этого, вдоль границы раздела между лапой и пазом наносится сварной шов для фиксации шарошечного узла на корпусе.

Как показано на фиг. 2, шарошечный узел 200 помещен в паз 112, и сторона 224 лапы прилегает к стороне 124 паза. Также показаны отверстия 202 для крепежных элементов в узле 200, и соответствующие резьбовые гнезда 204 в пазе 112. На фиг. 3 представлен вид поперечного сечения шарошечного узла 110, находящегося в пазе 112. Также показана фиксированная лопасть 300.

На фиг. 4 представлен вид разреза лапы 110 в пазе 112, с многопроходным сварным швом 400, в соответствии с настоящим изобретением. На фиг. 4 показано, что сторона 124 лапы разнесена со стороной 224 паза на расстояние "х", называемое здесь корневым зазором сварного шва 400. На фиг. 4 также показано, что корень 402 сварного шва может характеризоваться размером "у" поверхности притупления, называемой здесь притуплением корня шва сварного шва 400. На чертеже также показана верхушка 404 сварного шва, сформированная между стороной 124 лапы и скосом кромки в пазе 122/корпусе 108. Следует иметь в виду, что не все сварные швы 400 между лапой и пазом будут иметь корневой зазор или притупление корневого шва. Например, в системах с посадкой с натягом, сварной шов, скорее всего, не будет иметь корневого зазора или притупления корневого шва. В обычных системах допусков, размеры корневого зазора и притупления корневого шва, в существующих пределах, вероятно, будут непостоянными, либо будут отсутствовать вовсе. Считается, что формирование сварного шва между лапой и пазом в системах с посадкой с натягом и обычных системах допусков вызывает остаточные напряжения в области сварного шва и его окрестностях, которые снижают срок службы бурового долота.

Как показано на фиг. 4, в настоящем изобретении используют заранее установленный или заранее выбранный размер "х" корневого зазора и (или) заранее установленный или заранее выбранный размер "у" притупления корня шва, что при совместном использовании со сварочным материалом и (или) процессом сварки повышает срок службы бурового долота. Желательно, чтобы корневой зазор "х" был, как правило, больше зазора, обычно получающегося при производственных допусках, и предпочтительно составлял более 25 мил (0,025 дюйма). Желательно, чтобы корневой зазор составлял примерно от 25 до 90 мил, и наиболее желательно, примерно от 30 до 60 мил. Аналогично, желательно, чтобы притупление "у" корня шва составляло примерно от 25 до 90 мил, и наиболее желательно, чтобы оно было более примерно 25 мил. Было установлено, что задание корневого зазора и (или) притупления корня шва сварного шва 400 с такими размерами уменьшает поле остаточных напряжений в сварном шве 400 и вблизи него. Предпочтительно, хотя и не обязательно, чтобы соотношение между корневым зазором и притуплением корня шва было соразмерным, а именно, чтобы величины, выражающие их размеры, были примерно одинаковыми. Однако в описываемом здесь изобретении предполагается, что соотношение между корневым зазором и корнем может и не быть соразмерным. Для несоразмерных соотношений предпочтительно, хотя и не обязательно, чтобы размер корневого зазора был больше размера притупления корня шва. В качестве примера, для бурового долота, изготовленного с использованием сварочного электрода диаметром 0,045 дюйма, имеющего прочность на разрыв 100 килофунтов/кв. дюйм, корневой зазор и притупление корня шва были установлены равными диаметру электрода (т.е., 45 мил), в соответствии с настоящим изобретением.

Было также установлено, что формирование сварного шва, у которого по меньшей мере одно свойство материала превосходит соответствующее свойство материала основного материала (-ов), в сочетании с заранее установленным корневым зазором и (или) притуплением корня шва, обеспечивает неожиданное увеличение срока службы бурового долота, по сравнению с долотами, изготовленными по обычной технологии. Например, помимо прочего, если материал корпуса долота имеет прочность на разрыв примерно 60-70 килофунтов/кв. дюйм, а материал лапы (или другой материал шарошечного узла) имеет прочность на разрыв примерно 80-85 килофунтов/кв. дюйм, в настоящем изобретении предпочтительно использовать для сварки материал с прочностью на разрыв примерно 100-110 килофунтов/кв. дюйм, или примерно с на 15-85% большей прочностью.

В качестве примера одного варианта выполнения настоящего изобретения, из материала марки AISI 8620 (AISI - Американский институт черной металлургии) было изготовлено трехлопастное гибридное буровое долото, имеющее три паза для шарошечных узлов. Лапы, или головки, шарошки были изготовлены из материала марки AISI 4715. Лапы были помещены в соответствующий паз и зафиксированы посредством резьбовых крепежных элементов с нужным выступом и положением для получения требуемого корневого зазора величиной 45±5 мил. После того как лапы были зафиксированы в нужном положении, узел был подогрет примерно до температуры 150°F, но не менее примерно 75°F. После подогрева узла, между лапой шарошки и корпусом долота по границе раздела лапа/паз был сформирован U-образный многопроходный сварной шов, как это показано на фиг. 4. Сварка выполнялась по технологии дуговой сварки в атмосфере инертного газа (MIG - от англ. metal-arc inert gas), или стальным электродом в газовой среде (GMAW - от англ. gas metal arc welding) с использованием присадочной проволоки марки ER100S стандарта AWS 5,28 Американского общества специалистов по сварке, диаметром 35 мил. Ток сварки устанавливался в интервале примерно от 180 до 230 А при напряжении примерно от 24 до 28 В. В качестве защитного газа использовалась смесь аргона с примерно 10-15% углекислого газа, при расходе примерно от 35 до 45 кубических футов в час. Шов корневого зазора укладывался за один проход при температуре металла шва перед наложением следующего шва, не превышающей 300°F. Затем выполнялось наложение многопроходных швов для создания окончательного сварного шва при температуре металла шва перед наложением следующего шва, не превышающей 300°F.

В то время как приведенное выше рассмотрение представляет собой пример реального варианта выполнения, следует иметь в виду, что изобретения могут быть осуществлены многими другими вариантами выполнения. Например, среди прочего, предварительный нагрев не обязателен, но может быть желательным для крупных узлов. При использовании подогрева, температура может варьироваться от температуры окружающей среды до примерно 150°F и вплоть до примерно 400°F. Температура подогрева может быть ограничена эластомерными компонентами в долоте или другими компонентами с температурными ограничениями. Температура (-ы) металла шва перед наложением следующего шва может устанавливаться в интервале примерно от 150°F до 400°F, в зависимости от свойств материала (например, тепловой обработки) материалов. Кроме того, возможно использование других форм сварки, например, сварка под флюсом, или сварка защищенной дугой (SMAW - от англ. shielded metal arc welding).

На фиг. 5 представлен другой вариант выполнения настоящего изобретения, в котором на лапе 110 имеются скосы кромки как сверху (504), так и снизу (502) от корневого зазора/притупления корня шва. На фиг. 6 показан еще другой вариант выполнения, в котором используется только скос 502 кромки ниже корневого зазора. На фиг. 7 представлен еще один вариант выполнения, в котором локализованный участок скоса 700 кромки сформирован непосредственно под корневым зазором.

Представленные подробности выполнения нашего изобретения позволяют понять и оценить, как модули или узлы бурового долота, например, помимо прочего, шарошечные узлы, могут быть присоединены или прикреплены к корпусу долота с использованием заранее установленного корневого зазора и (или) интервала притупления корня шва, в сочетании с более высокой прочностью сварного шва. В данном случае нет необходимости использовать в настоящем изобретении крепежные элементы или иные постоянные центрирующие или регулировочные конструкции, поскольку применение только одной предложенной сварки достаточно для повышения срока службы долота. Однако, как было отмечено выше, использование одного или более крепежных элементов или центрирующих/регулировочных конструкций может быть полезно в процессе изготовления для удержания модуля в заданном положении во время сварки. С другой стороны, для выставления или поддержания заданного корневого зазора или интервала притупления корня шва могут быть использованы расходуемые или не расходуемые вставки или разделительные прокладки.

В то время как варианты выполнения были описаны применительно к многопроходным сварным швам, в некоторых случаях, в соответствии со свариваемыми материалами, размером частей и используемым сварочным процессом, может применяться и однопроходный сварной шов. Более того, настоящее изобретение предполагает использование и другого способа соединения материала, например, среди прочего, диффузионного соединения аморфных материалов.

В рамках существа изобретения Заявителя могут быть предложены другие и дополнительные варианты выполнения, использующие одну или более особенностей описанных выше изобретений. Кроме того, для получения модификаций раскрытых способов и вариантов выполнения, различные способы и осуществления способов изготовления и сборки системы, а также определения расположения могут быть использованы в комбинации друг с другом. Рассмотрение одиночных элементов может включать несколько элементов и наоборот.

Порядок шагов может характеризоваться разной последовательностью, если иное не указано специально. Различные описанные здесь шаги могут быть скомбинированы с другими шагами, чередоваться с заявленными ранее и (или) могут быть разбиты на несколько шагов. Аналогично, функционально описанные элементы могут быть выполнены как отдельные компоненты, либо могут быть объединены в компоненты, имеющие несколько функций.

Изобретения были описаны на примере предпочтительных и других вариантов выполнения, но не каждый вариант выполнения изобретения был описан. Возможные модификации и изменения описанных вариантов выполнения очевидны специалистам. Раскрытые и нераскрытые варианты выполнения не предполагают ограничения или сужения области притязаний или применимости изобретения, предложенного Заявителями, напротив, в соответствии с патентным законодательством, Заявитель намерен полностью защитить все подобные модификации и усовершенствования, попадающие в область или сферу притязаний эквивалента приведенной далее формулы.

Реферат

Группа изобретений относится к буровым долотам и способу их изготовления. Технический результат заключается в повышении срока службы бурового долота. Согласно способу изготовления бурового долота выбирают размер корневого зазора между приблизительно 0,635 мм и приблизительно 1,524 мм; выбирают размер притупления корня сварного шва, примерно равный или меньше выбранного размера корневого зазора; устанавливают между модулем бурового долота и корпусом бурового долота корневой зазор с размером, равным выбранному; и формируют между модулем и корпусом многопроходный сварной шов с выбранными размерами корневого зазора и притупления корня шва с использованием материала сварного шва, по меньшей мере одно свойство которого превосходит по величине аналогичное свойство материала соединяемых материалов. Размер притупления корня шва меньше, чем размер между модулем бурового долота и корпусом бурового долота. 3 н. и 15 з.п. ф-лы, 7 ил.

Комментарии