Способ структурной изомеризации c4-c10 линейного олефина до метилразветвленного изоолефина - RU2127717C1

Код документа: RU2127717C1

Чертежи

Описание

Изобретение относится к структурной изомеризации линейных олефинов до метилразветвленных изоолефинов с использованием цеолитов в качестве изомеризующих катализаторов.

Возрастающая потребность в выскооктановом бензине, смешанном с низшими алифатическими алкиловыми эфирами, такими как октановые вспомогательные средства и дополнительное топливо, создала настоятельную потребность в изоалкилэфирах, в особенности в метиловых эфирах, содержащих от 5 до 7 атомов углерода, этиловых и изопропил- t -алкиловых эфирах. Следствием этого является потребность в соответствующих изоалкиленовых исходных материалах, таких как изобутен, изоамилены и изогексаны.

Во многих случаях является желательным преобразователь алкен, такой, например, как нормальный бутен, в метил разветвленный алкен, например, изобутилен, посредством механизмов структурной изомеризации. Такие преобразованные изоалкены могут быть в дальнейшем использованы в реакции полимеризации или окисления до получения полезных продуктов. Нормальные алкены, содержащие четыре атома углерода (1-бутен, транс-2-бутен и цис-2-бутен) и пять атомов углерода (1-пентен, транс-2-пентен и цис-2-пентен), являются относительно недорогими исходными соединениями. Обычно бутены и амилены, содержащие небольшие количества изобутилена и изоамилена, получаются как побочные продукты нефтеперегонного и петрохимического процессов в виде осколков каталитического или термического крекинга.

Известно, что цеолиты, как природные, так и синтетические, обладают каталитическими свойствами во многих углеводородных процессах. Обычно цеолиты представляют собой упорядоченные поросодержание кристаллические алюмосиликаты, обладающие определенной структурой с пустотами, связанными между собой посредством каналов.

Пустоты и каналы в кристаллическом материале могут иметь размеры, подходящие для селективного разделения углеводородов. Такое разделение углеводородов кристаллическими алюмосиликатами в существенной степени определяется различиями в размерах молекул. Следовательно, эти материалы во многих случаях известны как "молекулярные си т" и используются, наряду с каталитическими свойствами, в определенных селективных адсорбционных процессах. Очень подробное описание цеолитных молекулярных сит содержится в книге Д.У. Брека "Цеолитные молекулярные сита", изданной компанией Р.Е.Кригера в 1984 г., Малабар, Флорида.

Известен патент США 4727203, кл. C 07 C 1/00, 1988 г., в котором описано, что на катализаторах ZSM-12, 22, 23, 35, 48 при температурах 0-500oC происходит изомеризация двойной связи в олефинах, имеющих среднее количество атомов, по крайней мере 12, чтобы получить C12-C18 олефиновые углеводороды.

Обычно термин "цеолит" охватывает широкий круг природных и синтетических содержащих положительно заряженный ион кристаллических алюмосиликатных материалов, включающих молекулярные сита. Они характеризуются как кристаллические алюмосиликаты, состоящие из тетраэдрических сеток SiO4 и AlO4, в которых атомы кремния и алюминия объединены в трехмерный каркас посредством общих атомов кислорода. Эта каркасная структура содержит каналы или взаимно соединенные пустоты, которые заняты катионами натрия, калия, аммония, водорода, магния, кальция и молекулами воды. При нагревании происходит обратимая потеря воды, в результате чего кристаллическая структура хозяина становится пригодной для использования в качестве каталитического агента. В настоящем описании термин "цеолит" относится не только к кристаллическим алюмосиликатам. Используемый здесь термин охватывает также кремнеалюмофосфаты (SAPO), металлсодержащие алюмофосфаты (MeAPO и ELAPO), металлсодержащие кремнеалюмофосфаты (MeAPSO и ALAPSO). Семейства MeAPO, MeAPSO, ELAPO и ELPSO содержат в своем каркасе дополнительные элементы. Например, символу Me соответствуют элементы Co, Fe, Mg, Mn или Zn, символу El соответствуют элементы Zi, Be, Ga, As или Ti. Альтернативным определением должно быть "молекулярное сито цеолитового типа", чтобы охватить все материалы, которые могут быть использованы в настоящем изобретении.

Развитие технологии обеспечило получение многих синтетических цеолитных кристаллических материалов. Наиболее распространенными являются кристаллические алюмосиликаты, которые, как следует из описаний патентов и периодических журналов, обозначаются буквами или другими удобными символами. Цеолитам присвоены и описаны имена цеолит A (патент США 2882243), цеолит X (патент США 2882244), цеолит Y (патент США 3130007) цеолит ZSM-35 (патент США 4016245), цеолит NU-1 (патент США 4060590) и другие. Разнообразные ферриэритовые цеолиты, включающие водородсодержащую форму ферриэрита, описаны в патентах США 3933974, 4000248 и 4942007, а также в патентах, приводимых в настоящем описании в качестве справочного материала. Катализаторы типа SAPO описаны в патенте США 4440871. Катализаторы типа MeAPO описаны в пПатенте США 4544143 и 4567029. Катализаторы типа ELAPO описаны в патенте США 4500651, а катализаторы типа ELAPSO описаны в европейской патентной заявке 159624.

Вплоть до настоящего времени в качестве катализаторов структурной изомеризации алкенов, в особенности при изомеризации бутена до изобутена, использовались крупнопористые цеолиты с двух- или трехмерными взаимно соединенными каналами, содержащие ассоциированный каталитический ион металла, такого как платина, палладий, бур или галлий. К числу постоянных проблем, возникающих в существующих методах, которые используют такие цеолиты, относится коксование поровых пространств катализатора и образование нежелательных побочных продуктов, в особенности, димеров, тримеров и продуктов ароматического ряда.

В способе настоящего изобретения линейный олефин преобразуется в изомеризующих условиях в метилразветвленный олефин с использованием катализатора, выполненного из цеолита, обладающего одномерной пористой структурой, в которой размер пор является достаточно малым, чтобы замедлять побочные продукты и замедлять образование кокса и его предшественников, и, в то же время, достаточно большим, чтобы обеспечить вхождение линейного олефина и диффузию изоолефинового продукта. Для способа настоящего изобретения пригодными являются цеолиты, обладающие одномерной пористой структурой с размером пор, изменяющимся от более 0,42 нм до менее 0,7 нм. Цеолиты с таким специфическим размером пор обычно называются цеолитами со средним или промежуточным размером пор и, как правило, имеют десятичленную (или складчатую двенадцатичленную) кольцевую канальную структуру в одном измерении и восьмичленную или менее (мелкопористую) в других направлениях, если таковые имеются. В описании настоящего изобретения под одномерной пористой структурой подразумевается такая структура, в которой каналы, имеющие требуемый размер пор, не соединяются с другими каналами такого же или большего размера; в альтернативном варианте такую структуру можно рассматривать как каналовую пористую структуру (см. патент США 3864283) или однонаправленное сито. Такие одномерные катализирующие соединения с промежуточным размером пор обеспечивают повышенную селективность реакции изомеризации, снижают образование димерных и тримерных побочных продуктов и снижают коксование катализатора.

Цеолиты с мелкими порами (т.е., менее 0,42 нм) препятствуют диффузии метилразветвленного изоолефинового продукта, например, изобутилена; с другой стороны, цеолиты с крупными порами (т.е., более 0,7 нм), расположенными вдоль какого-либо направления, подвергаются коксованию и образованию побочных продуктов. Считается, что коксование является следствием олигомеризации и полимеризации, ароматизации или алкилирования парафиновых или олефиновых углеводородов питающего потока. Цеолиты настоящего изобретения должны содержать по крайней мере одно направление, в котором располагаются поры заданного размера. Двух- или трехмерная пористая структура с заданным размером пор должна обеспечить хороший контакт изомеризующихся олефинов и, тем самым, способствовать реакциям димеризации и тримеризации.

Способ настоящего изобретения характеризуется значениями избирательности, изменяющимся от 50 до 99% в течение продолжительности эксперимента от 48 до 120 часов, и значениями выхода изоолефинов, изменяющимися от 25 до 40% в начале эксперимента и от 12 до 40% в конце эксперимента. В предпочтительных условиях при температурах, достигающих, по крайней мере 370oC, значения избирательности обычно превышают 70% в течение времени эксперимента от 48 до 120 часов.

При более низких температурах, находящихся в области от 340 и до 370oC при значениях WHSV, составляющих от 2 до 5 ч-1 и при атмосферном давлении, обычно получается более низкая избирательность, но, тем не менее, и достаточно хорошая избирательность, простирающаяся от 50 до 65% в течение продолжительности эксперимента от 50 до 70 часов, что является неожиданностью.

Далее использование катализаторов, изготовленных из прессованных цеолитовых порошков с различным соотношением кремния и алюминия, без добавления связующего материала, резко повышает полезный выход за время, сравнимое с характерным временем для подобных катализаторов, изготовленных со связующими материалами.

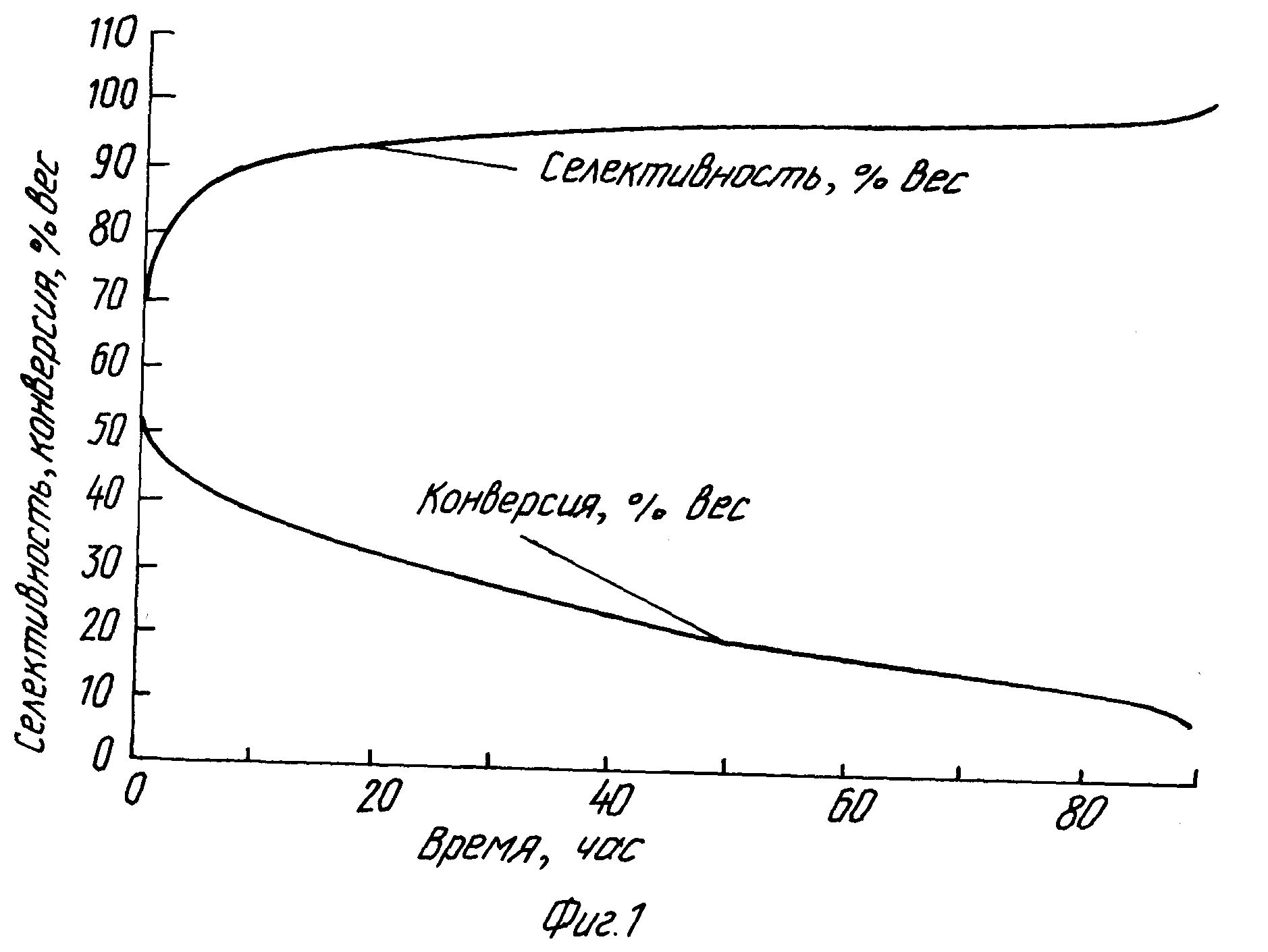

Фиг. 1 - представляет собой график зависимости конверсии и селективности от времени продолжительности эксперимента и иллюстрирует способ настоящего изобретения, использующий Н-феррьерит в качестве катализатора при температуре 440oC, значении WHSV, составляющем 7 ч-1 и при приблизительно атмосферном давлении.

Фиг. 2 представляет собой график зависимости выхода изобутилена от времени продолжительности эксперимента и иллюстрирует способ настоящего изобретения, использующий в качестве катализатора Н-феррьерит при температуре 400oC, значении WHSV, составляющем 7 ч-1 и при приблизительно атмосферном давлении.

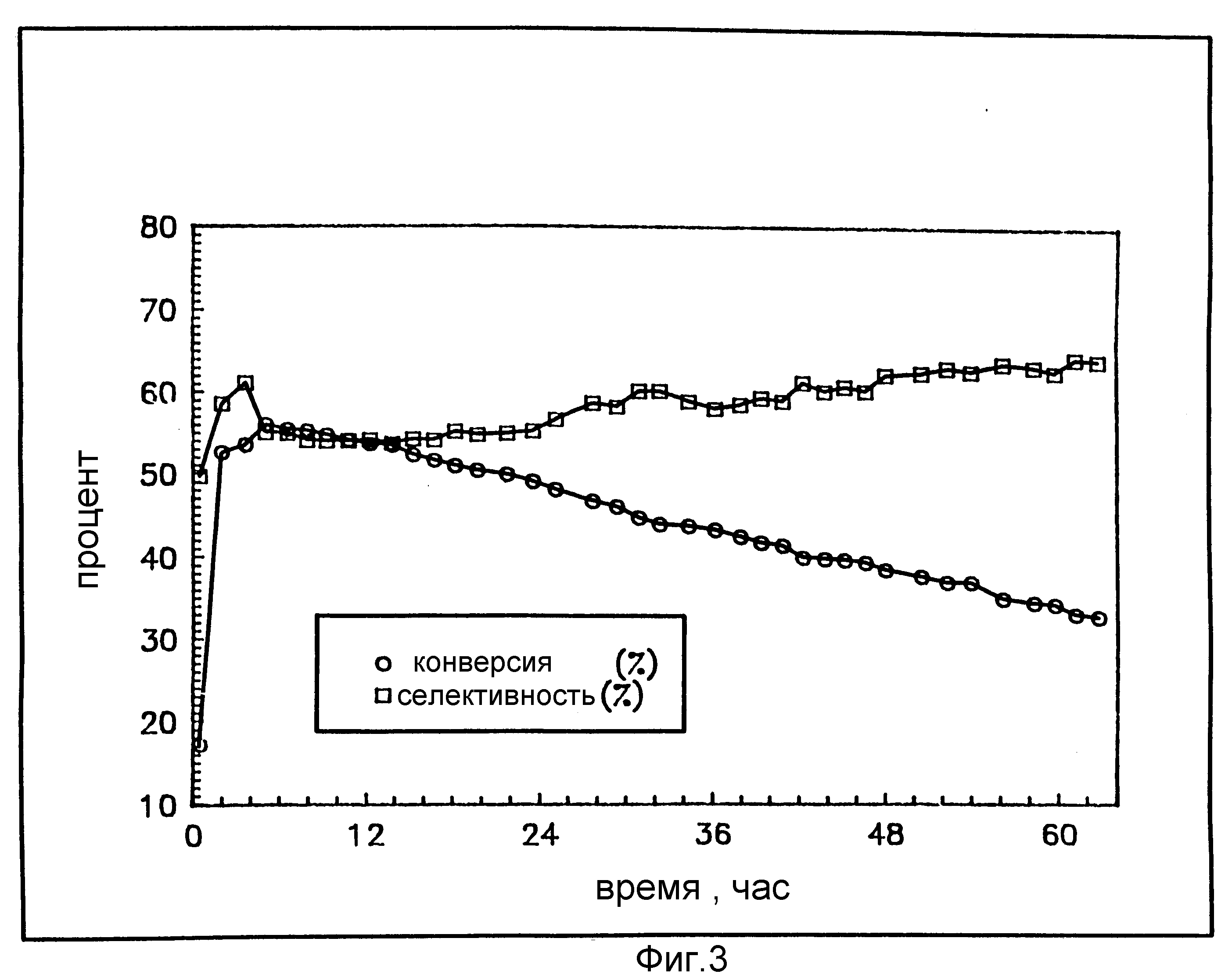

Фиг. 3 - представляет собой график зависимости конверсии и избирательности изобутилена от времени продолжительности эксперимента и иллюстрирует способ настоящего изобретения, использующий в качестве катализатора Н-феррьерит при температуре 440oC, значении WHSV, составляющем 4,5 ч-1, и при приблизительно атмосферном давлении.

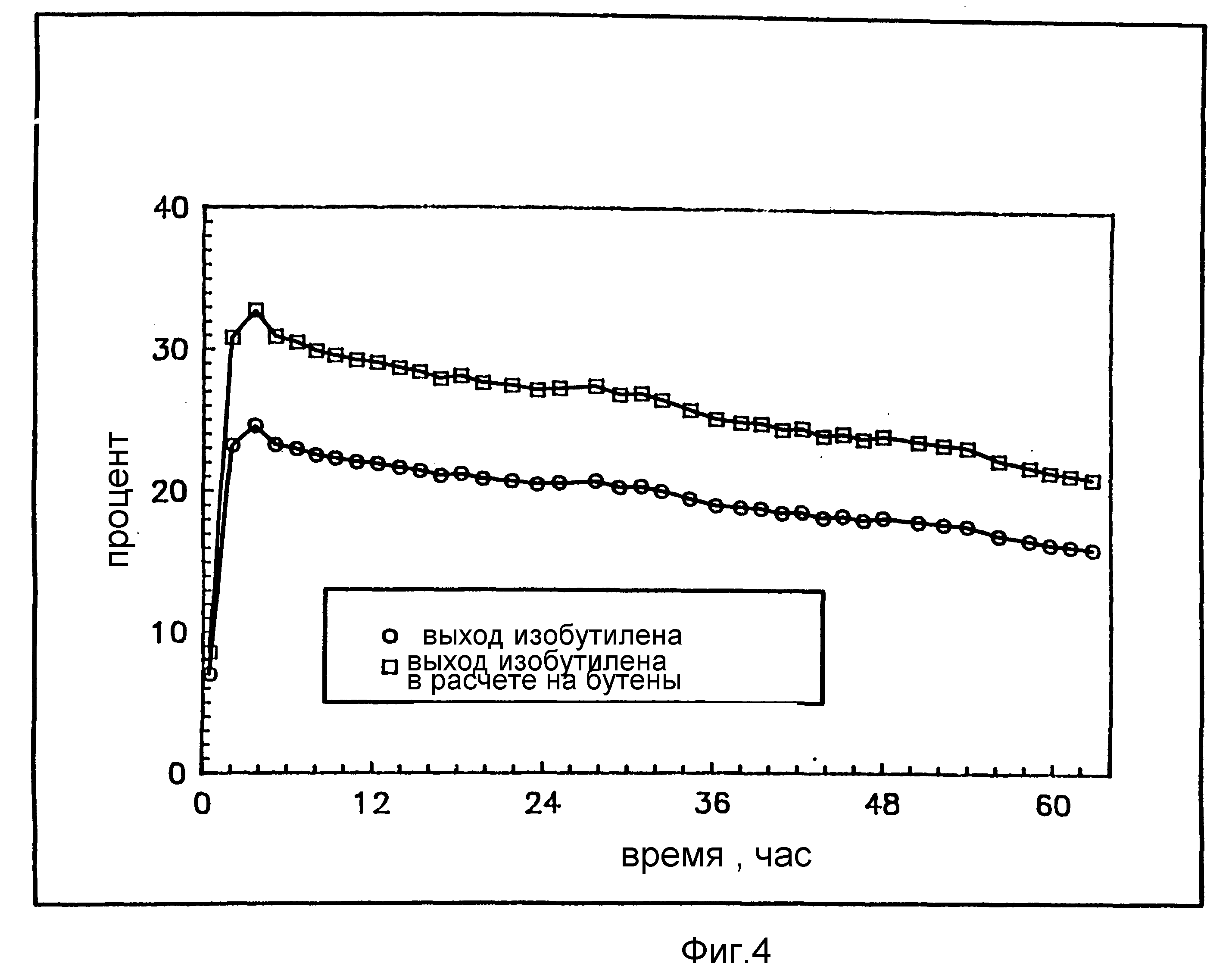

Фиг. 4 - представляет собой график зависимости выхода изобутилена от времени продолжительности эксперимента и иллюстрирует способ настоящего изобретения, использующий в качестве катализатора Н-феррьерит при температуре 340oC, значении WHSV, составляющем 4,5 ч-1, и при приблизительно атмосферном давлении.

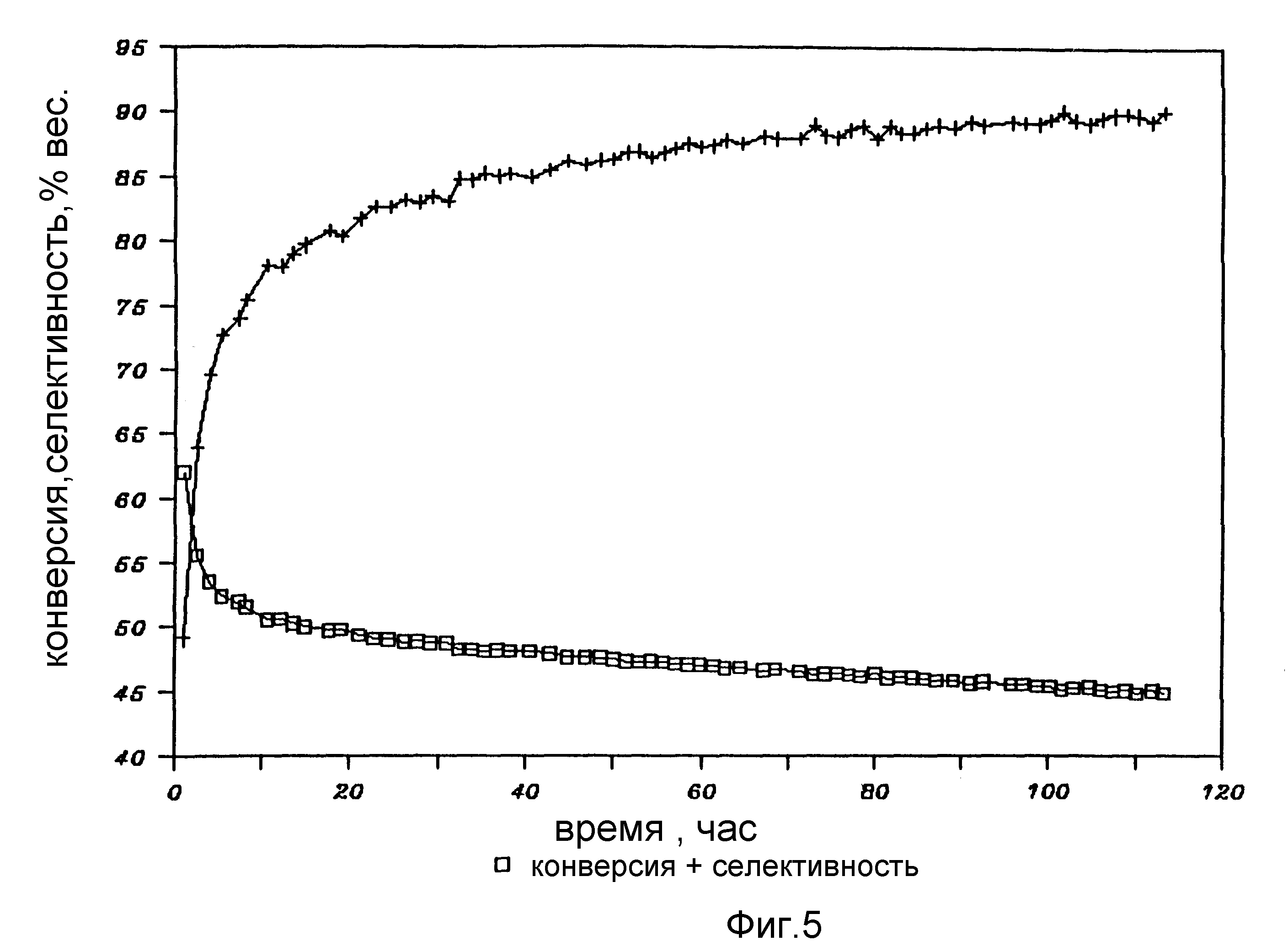

Фиг. 5 представляет собой график зависимости конверсии и селективности изобутилена от времени продолжительности эксперимента и иллюстрирует способ настоящего изобретения, использующий в качестве катализатора спрессованный порошок Н-феррьерита при температуре 430oC, значении WHSV, составляющем 7 ч-1, и при давлении 129 КПа.

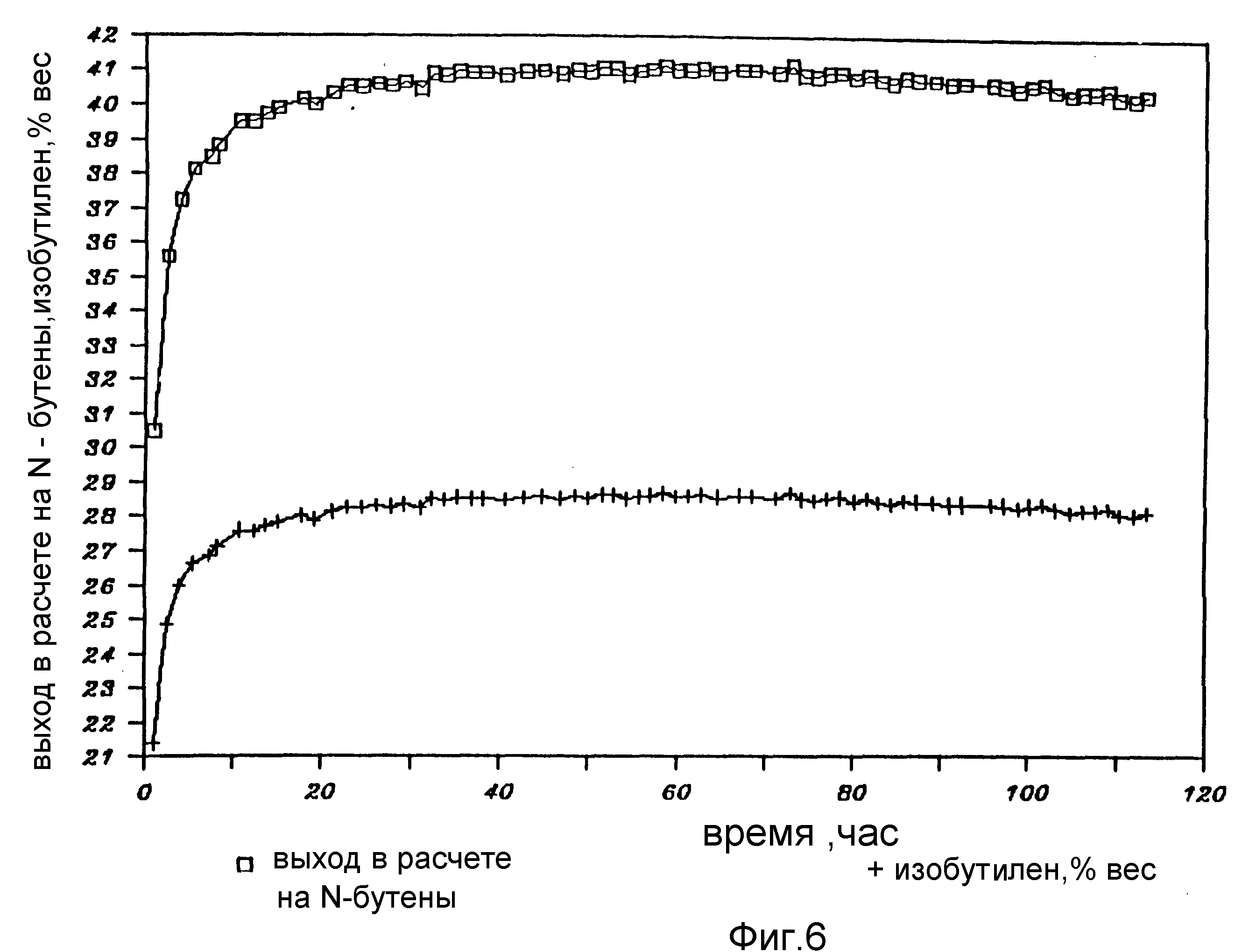

Фиг. 6 представляет собой график зависимости выхода изобутилена от времени продолжительности эксперимента и иллюстрирует способ настоящего изобретения, использующий в качестве катализатора спрессованный порошок Н-феррьерита при температуре 430oC, значении WHSV, составляющем 7 ч-1, и давлении 129 КПа.

Детальное описание предпочтительного воплощения.

Углеводородный питающий поток

Углеводородный питающий поток, используемый в настоящем изобретении, представляет собой существенно

линейный алкен. Обычно линейный алкен содержит от четырех до десяти атомов углерода. В качестве линейного алкена для целей настоящего изобретения использовалось соединение, содержащее сегмент

линейного алкена, имеющего от четырех до десяти атомов углерода. Считается, что линейные алкены с длинными цепями и соединения, содержащие сегменты с длинными цепями, могут проникать на достаточное

для изомеризации расстояние в цеолитовый катализатор. Таким образом, молекула необязательно должна быть настолько малой, чтобы полностью проникать в поровую структуру катализатора. Предпочтительный

питающий поток содержит бутилен или амилен.

В соответствии с настоящим изобретением n-бутилен включает все формы n-бутилена, например 1-бутен и 2-бутен, либо транс-2-бутен или цис-2-бутен, а также их смеси. Как использовалось в настоящем изобретении, n-амилен или n-пентен включает 1-пентен, цис- или транс-2-пентен, а также их смеси. В соответствии со способом настоящего изобретения, n-бутилен или n-амилен обычно используется в присутствии с другими веществами, такими, как другие углеводороды. Таким образом, питающий поток, используемый в способе настоящего изобретения, может также содержать и другие углеводороды, такие как алканы, другие олефины, соединения ароматического ряда, водородный и инертные газы. В типичном варианте n-бутеновый питающий поток, используемый в способе настоящего изобретения, содержит приблизительно от 40 до 100 вес.% n-бутена. Например, углеводородный питающий поток из вытекающего потока флюидного каталитического крекинга обычно содержит приблизительно от 40 до 60 вес.% нормального бутена, а углеводородный поток, вытекающий из аппарата для обработки эфира, например, из аппарата для обработки метил-третбутилового эфира (MTBE), обычно содержит от 40 до приблизительно 100 вес.% n-бутилена.

В настоящем изобретении принято, что термин "алкен" в альтернативном варианте может соответствовать "олефину"; термин "линейный" в альтернативном варианте может соответствовать "нормальному"; и термин "изоолефин" в альтернативном варианте может соответствовать "метилразветвленному изоолефину". Аналогичным образом, бутен и бутилен относятся к тому же алкену с четырьмя атомами углерода: и пентен и амилен относятся к такому же алкену с пятью атомами углерода.

Изомеризующий катализатор

Цеолитовый катализатор, используемый в способе настоящего изобретения, представляет собой цеолит с одномерными поровыми структурами, в которых размер пор находится в области значений между 0,42

и 0,7 нм. В предпочтительном варианте цеолитовый катализатор представлен только цеолитами, характеризующимися определенным размером пор в одном измерении. Цеолиты, у которых размер пор превышает 0,7

нм, восприимчивы к нежелательным ароматизаторам, олигомеризации, алкилированию, коксованию, а также к образованию побочных продуктов. Далее, двух- или трехмерный цеолиты с размером пор, превышающим 0,

42 нм, в двух или более направлениях, способствуют димеризации и тримеризации алкена. Таким образом цеолиты с диаметром пор, превышающим приблизительно 0,7 нм по любому направлению, или цеолиты с

двух- или трехмерной поровой структурой, в которой размер по какому-либо из двух направлений превышает 0,42 нм, не являются частью настоящего изобретения.

Примеры цеолитов, которые могут быть использованы в способе настоящего изобретения и которые обладают одномерной поровой структурой с размером пор от приблизительно 0,42 до 0,7 нм, включают водородную форму феррьерита, SAPO-11, SAPO-31, SAPO-41, FU-9, NU-23, ZSM-35, Me-APO-11, MeAPO-31, MeAPO-41, MeАPSO-11, MeАPSO-31, MeАPSO-41, EL-APO-11, ELAPO-31, EIAPO-41, ELAPSO-11, ELAPSO-31, ELAPSO-41, ламонтит, клиноптилолит, канкринит, оффретит, водородную форму гейлиндита, водородную форму стильбита и магнезиальную или кальциевую форму морденита. Изотипические структуры этих каркасов, известных под другим названием, считаются эквивалентными. Обзор каркасных составов многих из этих цеолитов содержится в статье Ханигена с соавторами "Алюмофосфатные молекулярные сита и Периодическая таблица", в сборнике "Достижения в технологии цеолитов" фирма "Коданша ЛТД", Токио, Япония, 1986.

Многие природные цеолиты, такие как феррьерит, гейлиндит и стильбит, характеризуются одномерной поровой структурой с размерами пор, несколько меньше, чем требуемый диаметр 0,42 нм. Эти цеолиты могут быть преобразованы в цеолиты с порами большего размера посредством удаления ассоциированного щелочного металла или щелочноземельного металла известными в технологии методами, например, как обмен иона аммония, который по желанию может сопровождаться кальцинированием, с получением цеолита в его водородной форме. Смотрите, например, патенты США 4795623 и 4942027, используемые в настоящем описании в качестве справочного материала. Замещение ассоциированного щелочного или щелочноземельного металла водородной формой соответственно увеличивает диаметр пор. Понятно, что диаметр поры или "размер" будет означать эффективный диаметр поры или размер для диффузии. В альтернативном варианте природные цеолиты с порами слишком большого размера, такие, как морденит, могут быть изменены посредством замещения иона щелочного металла на ионы большего размера, например на более крупные ионы щелочноземельных металлов, с тем, чтобы уменьшить размер пор, и таким образом, стать полезными для способа настоящего изобретения.

Примерами цеолитов, которые не могут быть использованы в способе настоящего изобретения, являются ZSM-5, эрионит, цеолит Y, водородная форма морденита и файязит.

Цеолитовый катализатор, используемый в процессах изомеризации настоящего изобретения, может использоваться самостоятельно или в подходящей комбинации с тугоплавкой окисью, которая служит в качестве связующего материала. Пригодные тугоплавкие окиси включают природные глинистые минералы, такие как бетонит, монтмориллонит, аттапульгит и каолинит; окись алюминия; двуокись кремния, двуокись кремния-окись алюминия; гидроокись алюминия, двуокись титана; циркониевый ангидрид, а также их смеси. Массовое соотношение связующего материала и цеолита может меняться от 1:9,5 до 9:1.

Каталитические композиционные материалы, содержащие кристаллический цеолитовый материал настоящего изобретения и подходящий связующий материал, могут быть получены посредством смешивания кристаллического цеолита со связующим материалом. Получающуюся в результате смесь тщательно перемешивают и размалывают обычно с добавлением воды и/или кислотного материала, такого как азотная кислота или ацетатная кислота. Получающийся в результате гель может быть высушен и прокален, например, при температурах между 450 и 550oC, предпочтительно в температурном интервале от 500 до 520oC, до получения композиционного материала, в котором кристаллический цеолит равномерно распределен по матрице связующего материала. Кроме того, из каталитического композиционного материала могут быть выпрессованы пластинки, цилиндры, кольца или сферы, а также структуры в форме вагонных колес или многодольчатые структуры.

Катализатор H-феррьерит

H-феррьерит является предпочтительным цеолитовым катализатором для использования в процессах

изомеризации настоящего изобретения. H-феррьерит получают из феррьерита, существующего в природе минерала цеолита, состав которого может меняться в зависимости от местонахождения. Типичный элементный

состав феррьерита выражается кристаллохимической формулой:

Na2Mo2[Al6Si30O72] • 18 H2O

Наиболее характерной

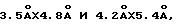

особенностью структуры феррьерита, установленной методами рентгеновской дифракции, являются параллельные каналы в алюмосиликатном каркасе. Имеется два вида этих каналов, которые в поперечном сечении

представляют собой в первом приближении эллипсы: более крупные каналы с главной и малой осями, равными 5.4 и 4.2

Для получения H-феррьерита существует множество методик, включая в патент США N 4 251 499, N 4 795 623 и N 4 942 027, используемые в качестве справочного материала. В процессе получения H-феррьерита, он обычно будет иметь молярное отношение двуокись кремния (SiO2): окись алюминия (Al2O3) большее, чем 5:1. Пригодным является отношение между 5:1 и 500:1, желательным является отношение между 5:1 и 300:1 и предпочтительным является отношение между 10:1 и 100:1.

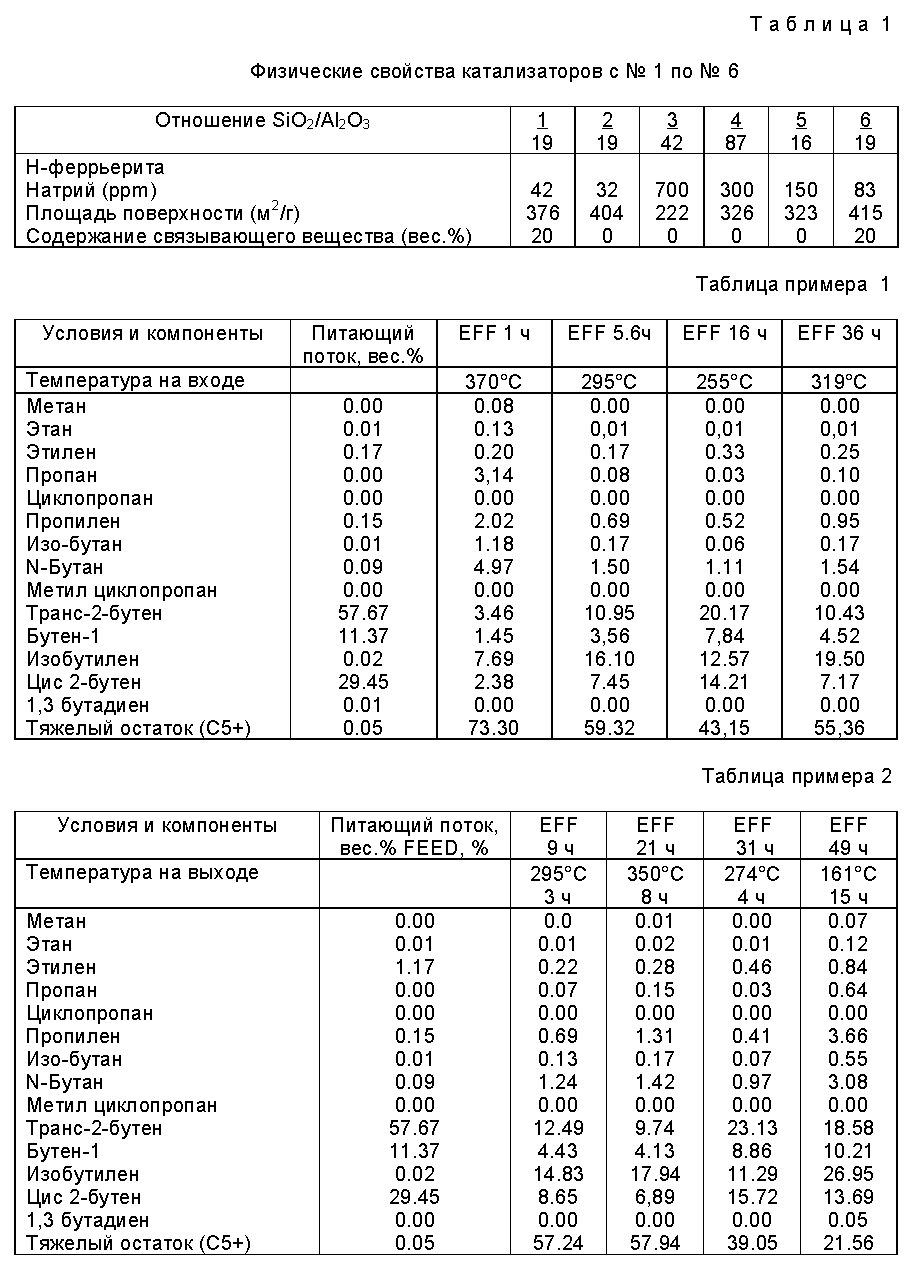

Катализатор H-феррьерит N 1

Для приготовления катализатора использовался порошок

запрещенного водородом феррьерита с молярным отношением двуокиси кремния (SiO2) и к окиси алюминия (Al2O3), составляющим 19, с содержанием натрия менее 0.01 весового

процента и площадью поверхности в 420 м2/г. Каркас этого цеолита содержит как восьми, так и десяти-Т-атомные кольца, расположенные в соответствии с описанием на страницах 64 и 65 книги

"Атлас структурных типов цеолитов" У.М. Мейера и Д. Х.Олсона, Баттеруэрс, 2-ое издание, 1987. Размеры пор восьми и десяти-Т-атомных колец в этом H-феррьерите несколько больше, чем

Потери при обзоливании, 1100oC - 6,7

SiO (безводное W/o связывающее вещество) - 91,7

Al2O3 (безводное W/o связывающее вещество) - 8,5

Na2O - 0,01

CaO - 0,01

MgO - 0,01

Fe2O3 - 0,05

Уплотненный объемный вес (конечный катализатор) - 641 кг/см3

Площадь поверхности (порошок цеолита, P/Po) - 420 м2/г

Площадь поверхности конечный катализатор - 376 м2/г

Связывающее вещество - 20 вес.%

Катализатор Н-феррьерит N 2

Порошок H-феррьерита, описанного выше (SiO2/Al2 O3=19), без добавления связывающего вещества прессовали, размалывали и просеивали до получения частиц размером 6 - 20 меш. Затем частицы прокаливали в течение двух часов при температуре 500oC до получения катализатора с измеренными физическими свойствами, представленными в табл. 1.

Катализатор Н-феррьерит N 3

Замещенный водородом феррьерит с молярным отношением двуокиси кремния и окиси алюминия, равным 42, (SiO2/Al2O3=42), прессовали, размалывали и просеивали до получения

частиц размером 6 - 20 меш. Затем частицы прокаливали в течение двух часов при температуре 500oC до получения катализатора с измеренными физическими свойствами, представленными в табл.

1.

Катализатор Н-феррьерит N 4

Замещенный водородом феррьерит с молярным отношением двуокиси кремния к окиси алюминия, равным 87 (SiO2/Al2O3

=87), прессовали, размалывали и присеивали до получения частиц с размером 6 - 20 меш. Затем частицы прокаливали в течение двух часов при температуре 500oC до получения катализатора с

измеренными физическими свойствами, представленными в табл. 1.

Катализатор Н-феррьерит N 5

Калий/натриевый феррьерит с молярным отношением двуокиси кремния к окиси алюминия,

равным 16 (SiO2/Al2O3=16), получен от фирмы "ТОСОХ КОРПОРЕЙШЕН". K/Na-феррьерит был преобразован в аммониевую форму путем аммоний-ионного обмена. После промывания и

просушивания NH4-феррьерит прессовали, размалывали и просеивали до получения частиц размером 6 - 20 меш. Затем частицы прокаливали в течение двух часов при температуре 500oC.

Катализатор Н-феррьерит N 6

Порошок описанного выше н-феррьеритового катализатора (SiO2/Al2O3=19) комбинировали с 20 вес.% двуокиси кремния,

взятого в качестве связывающего вещества (двуокись кремния марки 951 получена от фирмы У.Р.Грейса). Смесь прессовали, размалывали и просеивали до получения частиц размером 6 - 20 меш. Получающиеся в

результате частицы демонстрировали большую прочность при размалывании, чем просто прессованный цеолитовый материал, то есть Н-феррьеритовый катализатор N 2.

Условия изомеризации

В способе настоящего изобретения углеводородный поток, содержащий линейный олефин, контактирует с каталитическим цеолитом в условиях изомеризации. В общем случае, в соответствии со способом

настоящего изобретения, углеводородный поток приводится в контакт с описанным выше цеолитовым катализатором в парообразной фазе при необходимой для реакции температуре, давлении и пространственной

скорости. Обычно подходящие для реакции условия включают температуру в интервале от 250 до 650oC, более типично в интервале от 340 до 600oC, парциальное давление олефина выше

приблизительно 0,5 атмосфер, и общее давление в интервале от приблизительно 0,5 до 10,0 атмосфер или выше, молярное отношение водорода к углеводороду в интервале от 0 до 30 или выше, существенную

обезвоженность, то есть менее, чем приблизительно 2,0 вес.% питающего потока, и объемная скорость углеводорода WHSV в интервале от 1,0 до 50 ч-1. Водород может быть добавлен непосредственно

в питающий поток до введения в зону изомеризации, или водород может быть добавлен непосредственно в зону изомеризации. В типичной схеме процесса, олефинсодержащий углеводородный парообразный поток

приводится в контакт с таким катализатором в реакторе при температуре от 340 до 475oC, при парциальном давлении олефина от 103 - 138 кПа и общем давлении от 104 - 207 кПа, без добавленного

водорода, и при значении WHSV для углеводорода, составляющем от 2 до 28 ч-1. Предпочтительные условия изомеризации реализуются при температуре от 370 до 440oC, при атмосферных

давлениях и при значении объемной скорости WHSV для углеводорода, составляющем от 7 до 15 ч-1.

Процесс, соответствующий настоящему изобретению, может быть осуществлен в реакторе с уплотненным слоем, в реакторе с фиксированным слоем или в реакторе с движущимся слоем. Слой катализатора может перемещаться вверх или вниз.

В ходе выполнения процесса на катализаторе будет образовываться некоторое количество кокса. Поэтому целесообразно регенерировать катализатор. Регенерация катализатора может быть выполнены посредством его нагревания в атмосфере воздуха, в атмосфере смеси газов азота и кислорода или в атмосфере водорода. Может оказаться полезной непрерывная регенерация, аналогичная той, которая выполняется в процессе каталитического крекинга.

На качество цеолитового катализатора можно воздействовать путем контролирования содержащей воды в нем. Содержание воды в катализаторе можно регулировать такими методами, как добавление воды в питающий поток или непосредственное добавление воды в реактор. Условия прокаливания также будут влиять на содержание воды в катализаторе. Эти методы называются методами управляемого гидратирования катализатора.

Описание испытательной аппаратуры

В качестве устройства лабораторного управления использовалось полуавтоматизированное устройство, которое может

контролировать поток, температуру и давление. Оно может также отбирать образцы для анализа и записывать текущие данные, характеризующие процесс. Характеризующие процесс текущие данные накапливались

цифроаналоговым преобразователем ввода/ вывода. Цифроаналоговый преобразователь подсоединен к персональной электронно-вычислительной машине типа РС с пакетом математического обеспечения для управления

процессом.

Пакет математического обеспечения позволяет оператору постоянно следить за характеризующими процесс текущими данными и управлять устройством, в котором для контроля за потоком и давлением

используются блоки управления РID (пропорциональное/целое/производное). Оно позволяет также архивировать характеризующие процесс текущие данные на магнитной ленте.

В состав опытного реактора входили три отдельных вытяжных колпака. Вытяжной колпак питающего потока содержал систему питающего потока, в которой питающая среда хранилась в цилиндре емкостью в пять галлонов. Питательный резервуар располагался на специальных весах, которые использовались для контролирования веса питательного цилиндра. Питательный резервуар находился под давлением 414 - 552 кПа поверхностного слоя азота. Это обусловленное азотом давление обеспечивало подачу в систему углеводорода, содержащего бутилены. Скорость питающего потока контролировалась блоком управления PID математического обеспечения для управления процессом. Этот блок управления состоял из двух измерителей потока, прибора для преобразователя пневматического сигнала и клапана для управления потоком, расположенного под измерителями потока. Два измерителя потока использовались независимо и прокалиброваны на различные области значений скорости потока. Питающая система имела также дополнительное соединение с соответствующими источниками для добавки в питающую среду баллонного газа или воды.

Вытяжной колпак реактора содержал реактор и нагревательную печь. В качестве реактора использовалась трубка из нержавеющей стали с внешним диаметром, равным 5,1, см и внутренним диаметром, равным 4,1 см, с двумя двухдюймовыми фланцами, приваренными к каждому концу. Трубка оснащена также линиями в 0,64 см для входящего и выходящего потоков, приваренными на расстоянии, равным 6 дюймам от нижней и верхней части реактора соответственно. Верхний приваренный фланец оснащен прибором для измерения давления и разрывным диском. Нижний приваренный фланец имел глухой канал для термопары, приваренный в центре фланца и проходящий по центру трубки реактора. Глухим каналом для термопары служила трубка из нержавеющей стали, наглухо запаянная с одного конца и содержащая восемь или более концов термопары. Трубка реактора помещалась в нагревательную печь Линдберга высотой в три фута, содержащую три зоны нагрева, но для предварительного нагрева питающего потока бутилена на пути в зону реакции использовалась только нижняя зона нагрева печи. Управление печью осуществлялось с помощью трех контроллеров, содержащих блоки управления PID для слежения за температурой в каждой зоне реактора. Расположенная на выходе из реактора линия оснащена специальным устройством для системы по отбору пробы. Система по отбору пробы содержала клапан, проводимый в действие воздухом, и трассируемую водяным паром линию гелия, который переносил пробу в газовый хроматограф.

Вытяжной колпак продукта содержал холодильник вытекающего потока, резервуар для сбора конденсата и передатчик давления выходящего потока. Конденсатор выходящего потока состоял из охлаждаемой трубки, которая в качестве внутреннего канала содержала линию выходящего потока. Чтобы охладить вытекающий поток, содержащийся во внутренней трубке, через внешнюю трубку направлялся поток охлаждающей воды. В нижней части конденсатора располагался резервуар для сбора конденсата емкостью в 5 галлонов. Давление вытекающего потока контролировалось с помощью блока управления PID математического обеспечения по управлению процессом. Этот блок управления состоял из датчика давления (расположенного в верхней части конденсатора), устройства для преобразования пневматического сигнала и клапана управления давлением (расположенного на нижней части резервуара для сбора конденсата). Отвод для неконденсата располагался в нижней части клапана давления.

В примерах по изомеризации пентена 1-пентен сжимали азотом в четырехлитровом питающем резервуаре до давления в 60 фунтов на кв.дюйм по манометру и затем подавали в реактор, состоящий из трубки из нержавеющей стали с внутренним диаметром, равным 1 дюйму. Поток в реактор контролировался контроллером потока массы, измерителем положительного смещения потока и клапаном управления. Внешняя часть реактора нагревалась с помощью нагревательных сеток типа Gla-Cal с соответствующими контроллерами для температуры. Питающий материал подавался в верхнюю часть реактора по линии размером в 0.64 см. Для измерения температуры в различных точках реактора через него проходил глухой канал для термопары, содержащей шесть термопар.

Для конденсирования паров из реактора при атмосферном давлении использовалась охлаждаемая циркуляционная ванна с трубчатым теплообменником. В процессе сбора пробы жидкие образцы накапливались в охлаждаемой бомбе из нержавеющей стали емкостью в 1 литр и затем анализировались на газовом хроматографе. Небольшие количества газообразного продукта пропускались через счетчик малых пузырьков, используемый для контролирования потока. Образцы этого газообразного продукта собирались в специальные рукава, анализировались и включались в анализ конечного продукта.

Жидкие продукты реакции анализировались на глиноземистой хроматографической колонке типа J-W, использующей детектор ионизации пламенем. Газообразные образцы анализировались на системе хроматографических колонок типа HACH, использующей как детектор теплопроводности, так и детектор ионизации пламенем.

Процедура

испытаний

Сначала реактор загружали инертным упаковочным материалом в зоне предварительного нагревания. В качестве инертных упаковочных материалов использовали либо тонкозернистый корунд,

либо шарики из инертной глины. Глубина инертного слоя варьировалась в зависимости от того, до каких концов термопары должен был доходить катализатор. Типичная глубина загрузки составляла 0.76 м

инертного материала. Над упаковочным материалом размещалось взвешенное количество катализатора до уровня, на котором находились концы термопары для измерения температуры в процессе эксперимента.

Количество катализатора, используемого для испытания, варьировалось в зависимости от требуемой объемной скорости и скоростей потока, достижимых на нашем оборудовании. Типичная загрузка состояла из 97

г катализатора, что соответствовало загрузке на глубину 10 см в реакторе. Над катализатором располагался другой слой упаковочного материала, чтобы изолировать зону катализатора.

В процессе экранирования использовались два различных питающих потока. В качестве одного из питающих потоков использовался вытекающий поток обработки MTBE (метил-трет-бутиловый эфир), который состоял из 30-50% бутена-2, 25-45% бутена -1 и 20-30% n-бутена. Другой питающий поток, используемый при испытании, состоял из 90% бутена-2 и 90% бутена-1 (называемый в настоящем описании "бутиленовым питанием".

Испытание начиналось с нагревания реактора до минимальной операционной температуры, обычно превышающей 200oC. Нагревание осуществлялось в продувке азотом под давлением приблизительно 110-345 кПа. После того, как реактор прогрет, открывался клапан управления потоком, чтобы ввести питающий поток в реактор, и прекращалась продувка азотом. В процессе испытания значения объемной скорости WHCVs варьировались от 1 до 3 ч-1. Операционные температуры, используемые при испытании, варьировались в области от 200 до 550oC и зависели от многих факторов, в том числе и от активности катализатора. Давления, используемые при испытании, варьировались в зависимости от ограничений, задаваемых катализатором и реактором. Большинство испытаний проводилось при открытом клапане управления давлением, то есть при атмосферном давлении. Зарегистрированные значения давления вытекающего потока находились, однако, в области 103 - 310 кПа.

Образцы из вытекающего потока реактора отбирались вручную с использованием системы для отбора образцов и газовой хроматографии. Выборка осуществлялась вручную, а не автоматически через определенные интервалы времени, чтобы иметь определенные операционные условия для текущих данных. Анализ выполнялся на колонке разделения по точкам кипения или на глиноземистой колонке.

Для регенерации катализатора было предложено множество различных методик. Одна из методик состоит в удалении кокса из катализатора путем помещения его взвешенного количества в уфельную печь приблизительно на 12 часов при температуре от 500 до 550oC. Регенерация катализатора in situ также была успешной. Оба метода восстанавливали активность катализатора.

Процедура испытания для потока n-пентена была в существенной степени такой же, что и для потока n-бутена, за исключением того, что поток через реактор шел сверху вниз, что повлекло за собой следующие дополнительные отличия.

1. Экструдат катализатора разбавляли алундом, поставляемым фирмой "НОРТОН".

2. В нижнюю часть реактора загружался упаковочный слой толщиной в 7, 6 см стеклянных шариков диаметром 5 мм. Далее реактор загружался на 7,6 см стеклянными шариками диаметром 3 мм. На слой стеклянных шариков диаметром 3 мм укладывался слой толщиной в 0,53 м, состоящий из экструдера катализатора, разбавленного в 240 см3 алунда. Последним загружался слой алунда толщиной 30 см.

3. Катализатор высушивался в токе азота при температуре 400oC в течение от 8 до 10 часов для удаления влажности перед вводом пентена в реактор.

4. В ходе эксперимента разнообразные параметры реакции, такие как температура, давление и скорость подачи пентена, контролировались и регистрировались компьютерной системой "Эппл" с интерфейсом типа ISAAC.

Расчеты

Для каждого образца в процессе испытания

рассчитывались конверсия и избирательность, которые потом использовались для сравнения различных типов катализаторов. Считалось, что между бутеном-1 и транс и цис-бутеном-2 в процессе изомеризации

достигалось равновесие. Поэтому расчет конверсии и селективности отражает концентрации питающего потока (FD или FEED) и вытекающего потока (EFF) бутена-1 (B1) и бутена-2 (B2) и изобутилена (IBI).

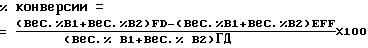

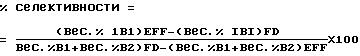

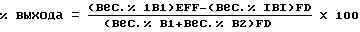

Формула для расчета конверсии имеет вид:

Селективность рассчитывается по формуле:

Наконец, выход рассчитывается по формуле:

Пример 1 (см.таблицу примера 1)

Катализатор - H-ферриэрит N 1

Навеска катализатора - 400 г

Давление: - 103-117 кПа

WHSV (объемная скорость) - 2 ч-1

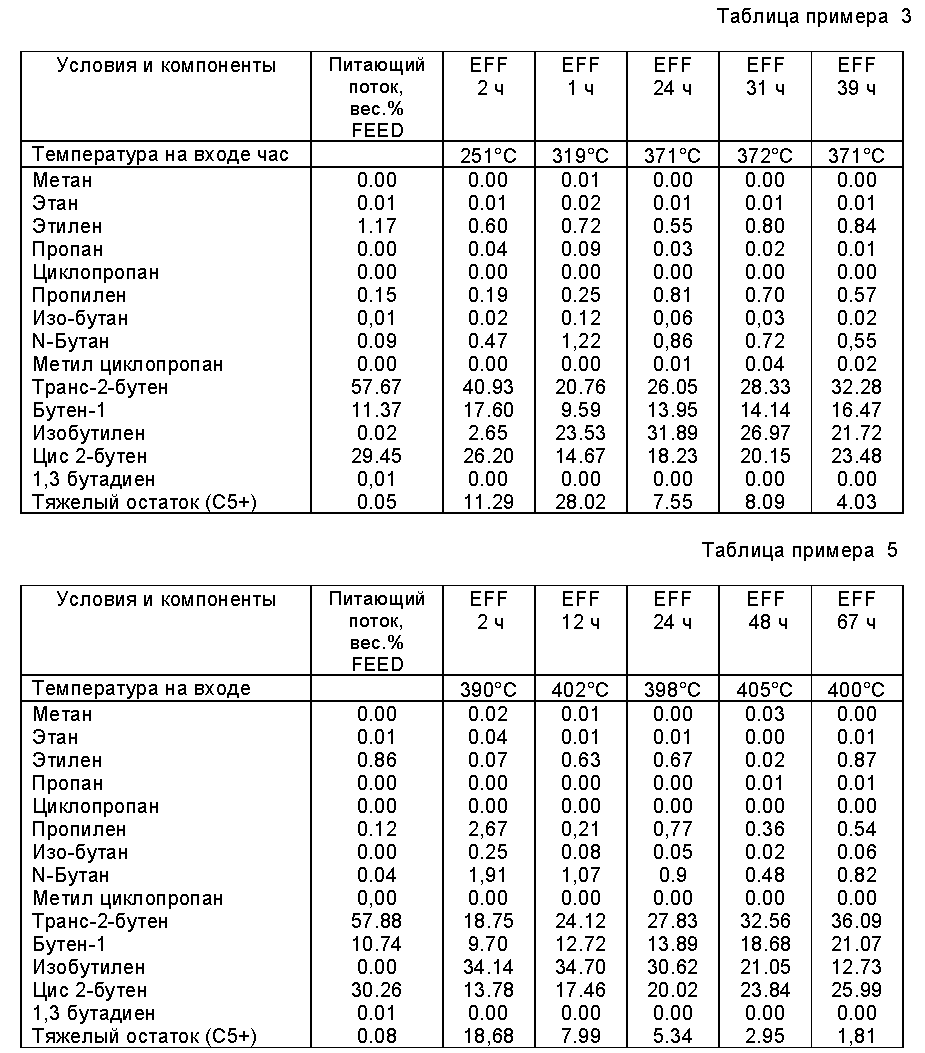

Пример 2 (см.таблицу примера 2)

Катализатор - H-феррьерит N 1

Навеска катализатора - 400 г

Давление - 103 - 117 кПа

Пример 3 (см.таблицу примера 3)

Катализатор - H-феррьерит N 1

Давление - 103 - 117 кПа

WHSV - 15 ч-1

Пример 4

Операционные условия для следующего эксперимента являются таковыми:

Катализатор - Н-феррьерит N 1

Питающий поток - Бутилены

Вес катализатора - 97 г

Продолжительность эксперимента - 180 ч

Температуры на входе - 310 - 420oC

WHSV - 15 ч-1

Давление - 123 кПа

Конверсия - 26,6%

Избирательность - 70,1%

В этом эксперименте в реактор загружали 97.7 граммов свежего катализатора. При выполнении этого эксперимента водородный газ добавляли в питающий поток через вспомогательную питающую линию через каждые 180 часов в течение 8 - 20 часов. Добавка водорода в питающий поток осуществлялась в целях снижения "коксования". Внешний вид бензина менялся от полубелого до цвета по Штаммеру, в отличие от полубелого бензина, получаемого в опытах без добавления водорода.

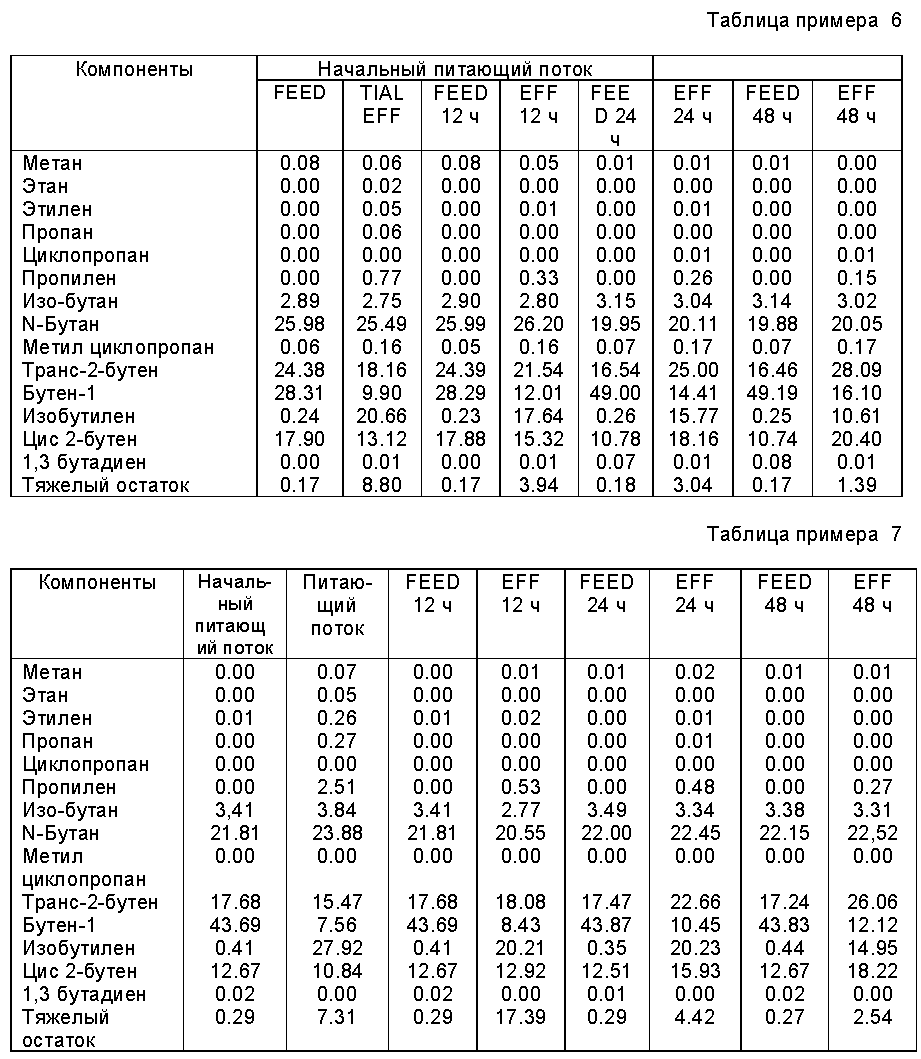

Пример 5 (см. таблицу примера 5)

В этом эксперименте в целях регенерирования катализатора посредством

выжигания кокса образец коксованного водородсодержащего феррьерита N 1 помещали в муфельную печь приблизительно на 12 часов при температуре 500oC. После регенерации к катализатору

возвращался цвет по Штаммеру, аналогичный исходному материалу. Образец катализатора загружали в реактор с потоком бутилена.

Катализатор - Н-феррьерит N 1 (регенерированный)

Навеска катализатора - 97,70 г

Давление - 117 165 кПа

WHSV - ч-1

Пример 6 (см. таблицу примера 6)

В приведенных ниже примерах содержатся данные,

иллюстрирующие конверсию изобутилена с использованием вытекающего обрабатывающего питающего потока метил-трет-бутилового эфира. Испытательная аппаратура и процедура являются такими же, как описывалось

выше.

Катализатор - Н-феррьерит N 1

Навеска катализатора - 97,70 г

Давление - 117 - 123 кПа

Температура на входе - 390oC

WHSV - 14 ч-1

Пример 7 (см. таблицу примера 7)

Катализатор - Н-феррьерит N 1

Навеска катализатора - 97,70 г

Давление - 117 кПа

Температура на входе - 400oC

WHSV - 14 ч-1

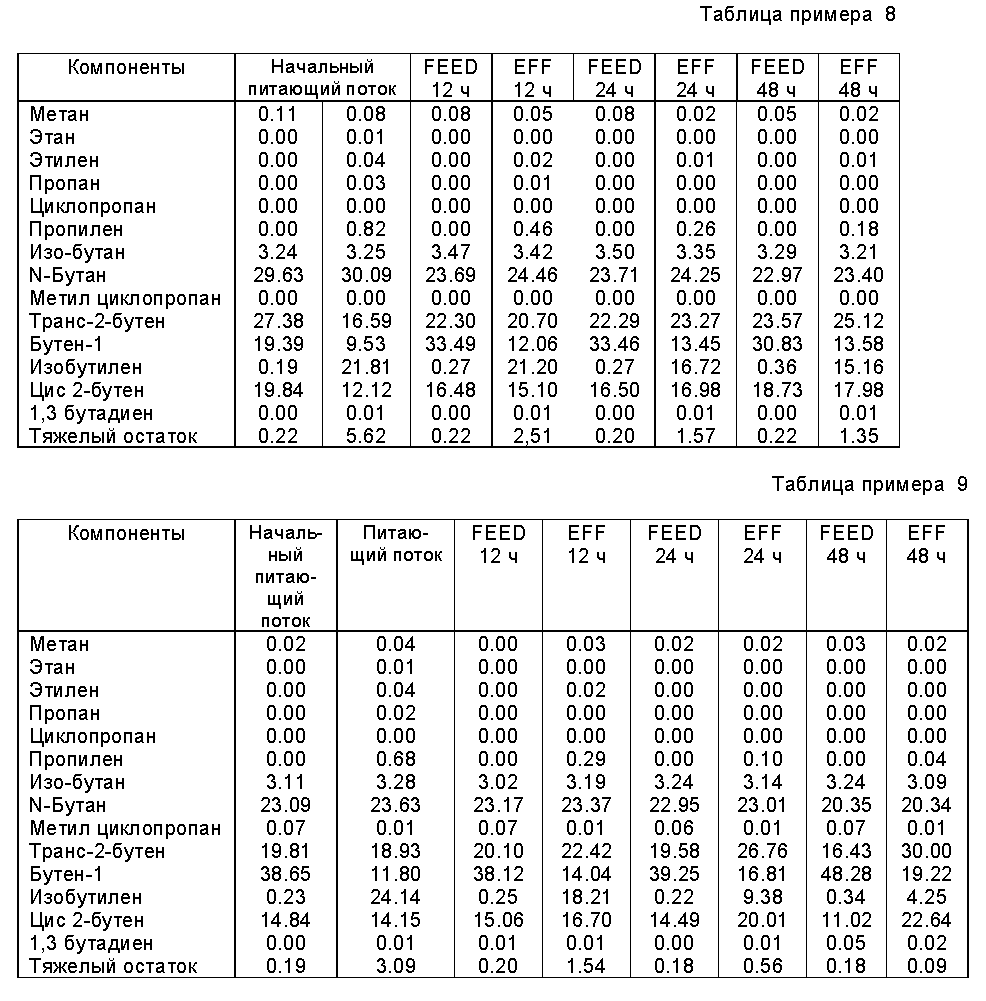

Пример 8 (см. таблицу примера 8)

Катализатор - Н-феррьерит N 1

Навеска катализатора - 97,70 г

Давление - 117 - 152 кПа

Температура на входе - 410oC

WHSV - 14 ч-1

Пример 9 (см. таблицу примера 9)

Катализатор - Н-феррьерит N 1

Навеска катализатора - 97,70

г

Давление - 165 - 172 кПа

Температура на входе - 425oC

WHSV - 14 ч-1

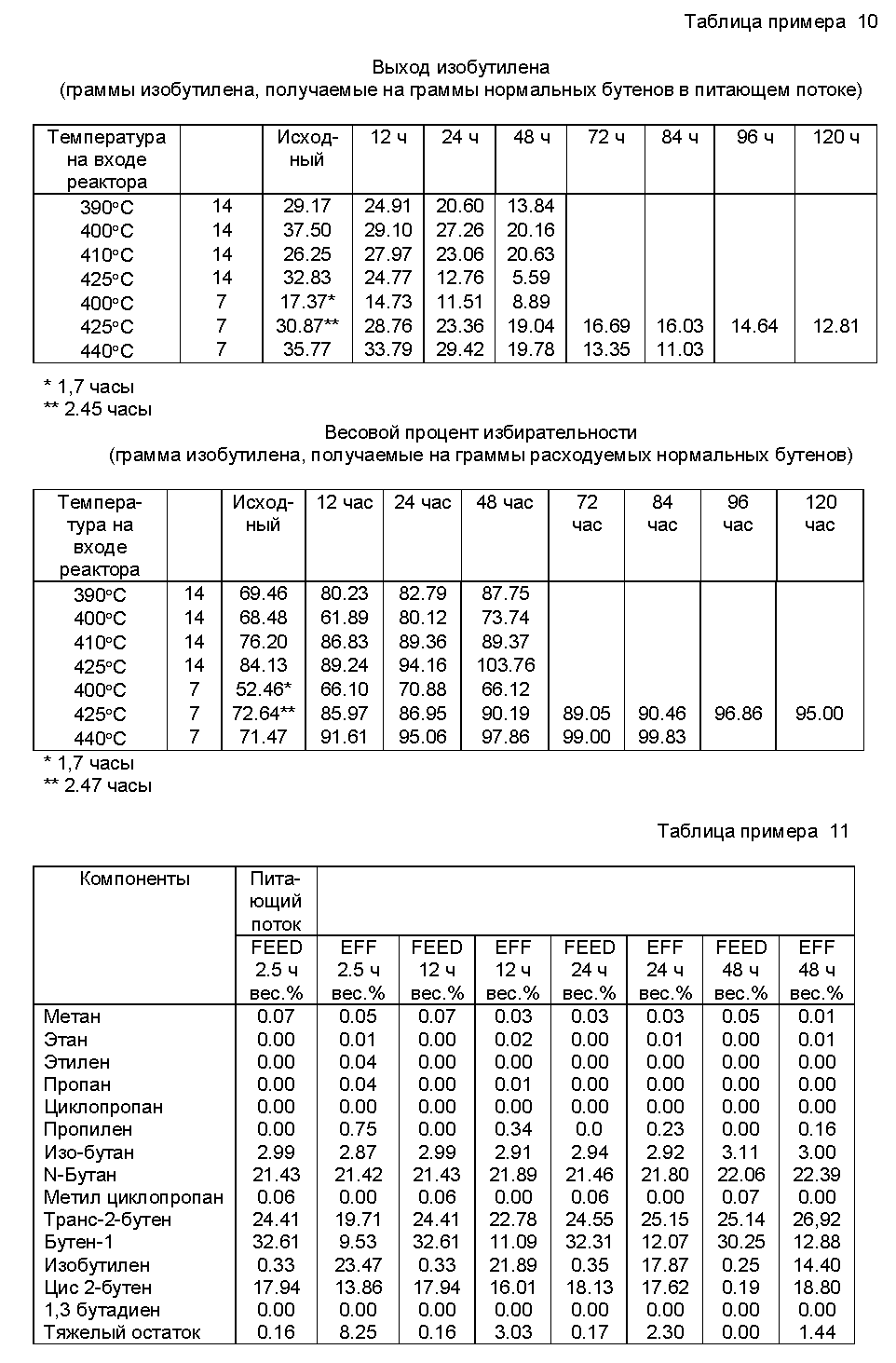

Пример 10 (см. таблицу примера 10)

Катализатор - Н-феррьерит N

1

Навеска катализатора: - 97,70 г

Давление: - 117 - 172 кПа

Питающий поток - Питающий вытекающий поток метил-трет-бутилового эфира

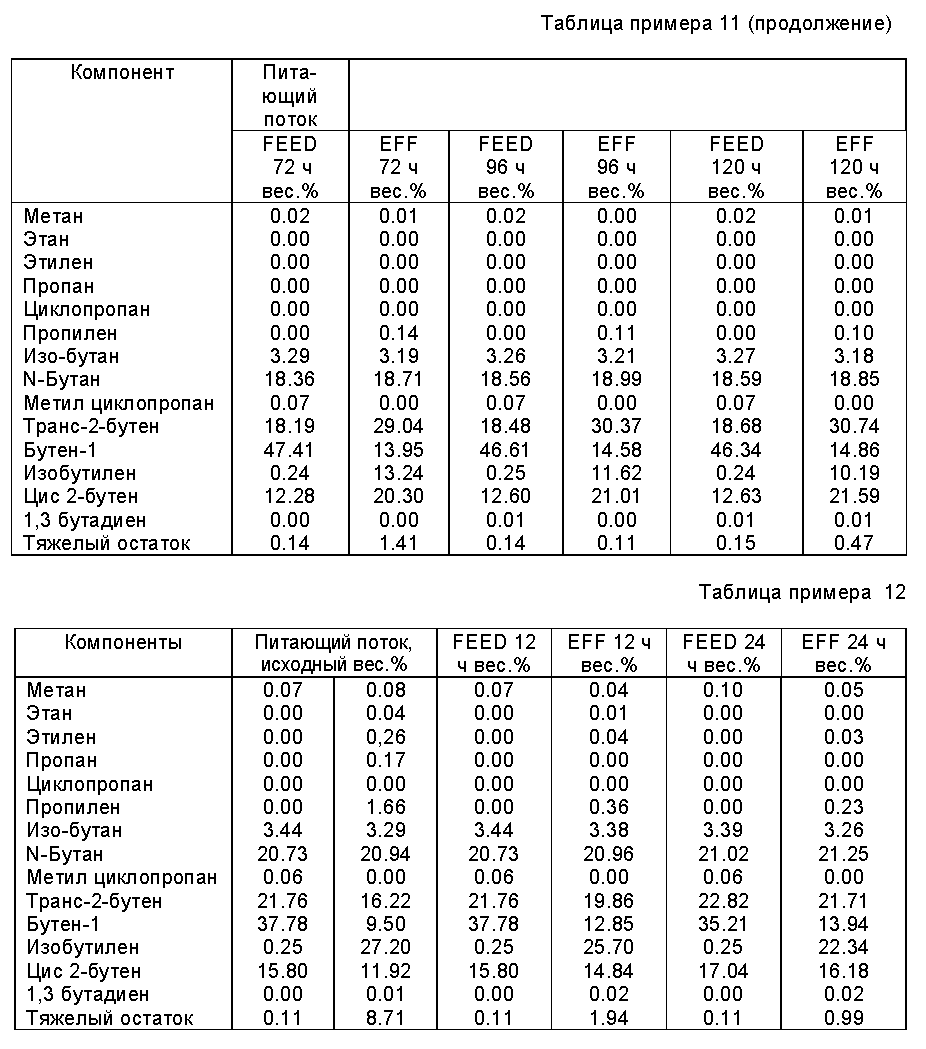

Пример 11 (см. таблицу примера

11)

Катализатор - Н-феррьерит N 1

Навеска катализатора - 97,88 г

Давление - 117 - 123 кПа

Температура на входе - 425oC

WHSV - 7 ч-1

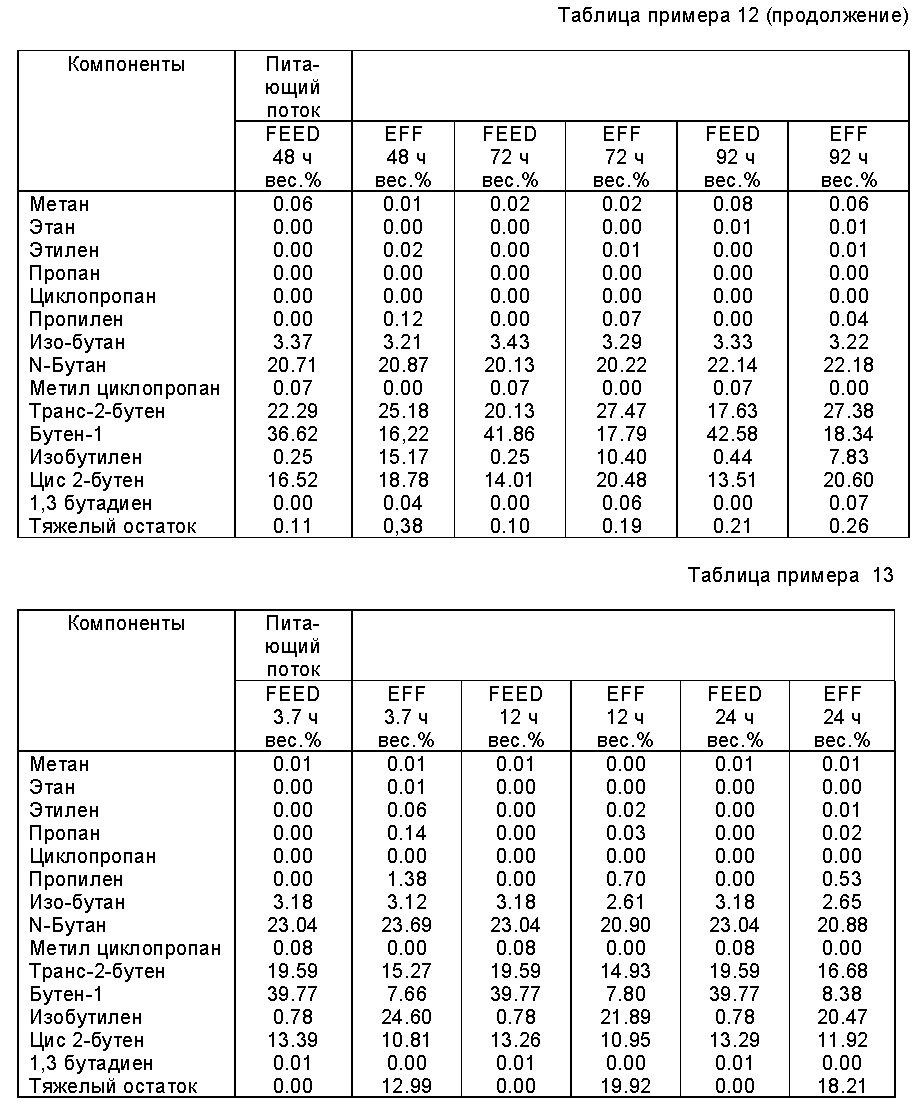

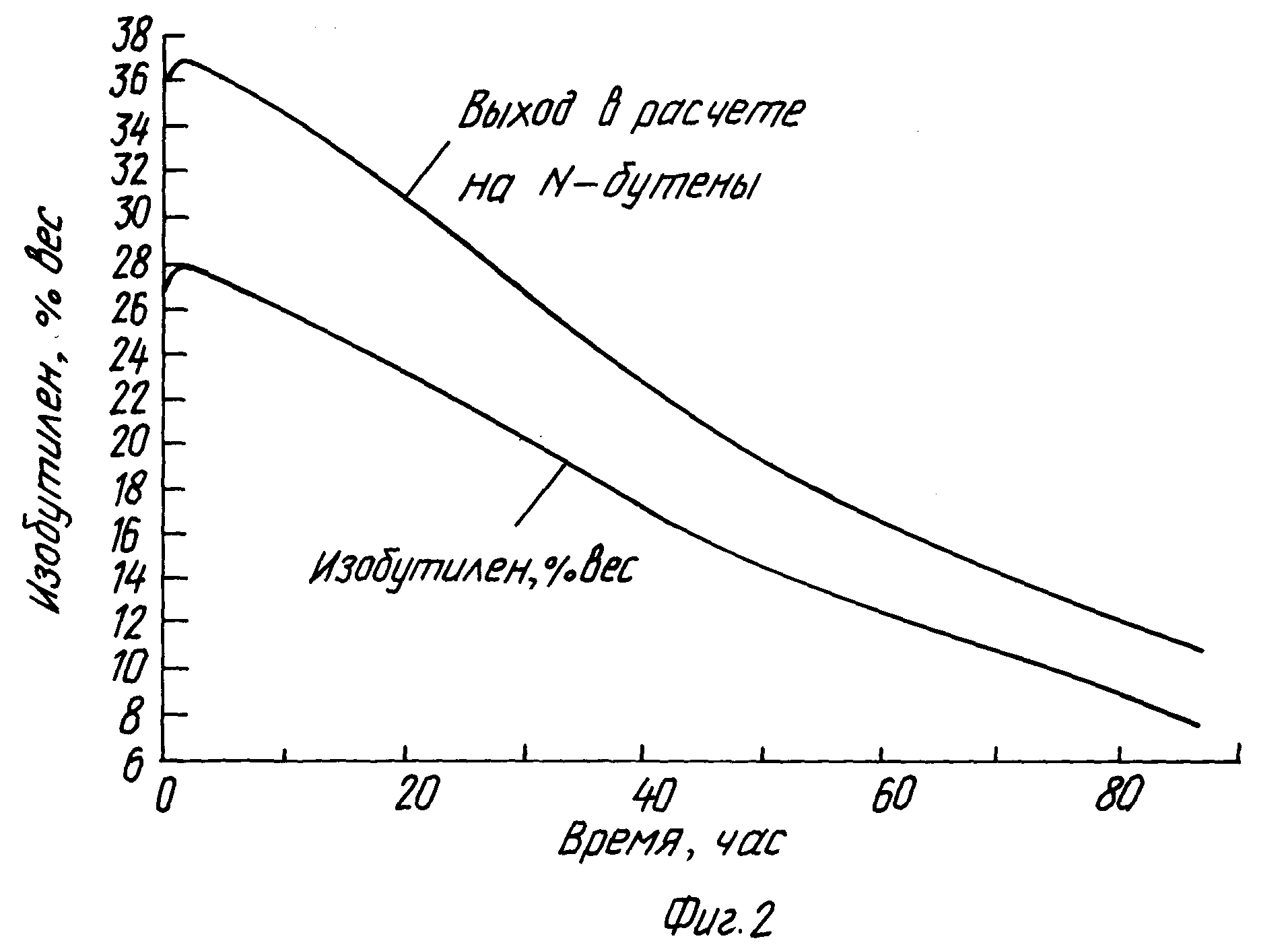

Пример 12 (см. таблицу примера 12)

Катализатор - Н-феррьерит N 1

Навеска катализатора - 97,70 г

Давление - 110 кПа

Температура на входе - 440o

C

WHSV - 7 ч-1

Фиг. 1 представляет собой график зависимости весового процента конверсии и избирательности от времени продолжительности эксперимента и отражает результаты

этого примера. Фиг. 2 представляет собой график зависимости выхода изобутилена и весового процента изобутилена от времени продолжительности эксперимента для результатов данного примера.

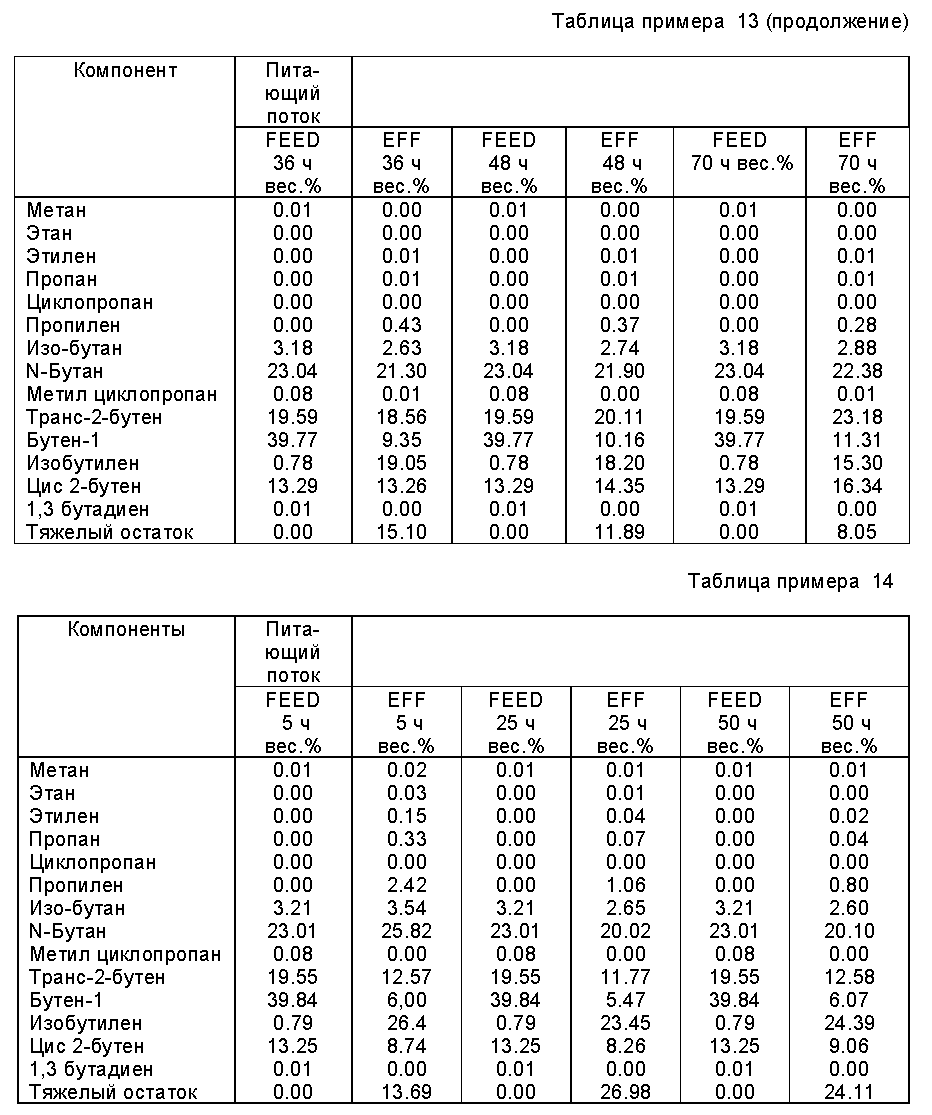

Пример 13 (см. таблицу примера 13)

Катализатор - Н-феррьерит N 1

Навеска катализатора - 160,00 г

Давление - 103 - 105 кПа

Температура на входе - 340o

C

WHSV - 4.5 ч-1

Фиг. 3 представляет собой график зависимости весового процента конверсии и избирательности от времени продолжительности эксперимента и отражает результаты

этого примера. Рисунок 4 представляет собой график зависимости выхода изобутилена и весового процента изобутилена от времени продолжительности эксперимента для результатов данного примера.

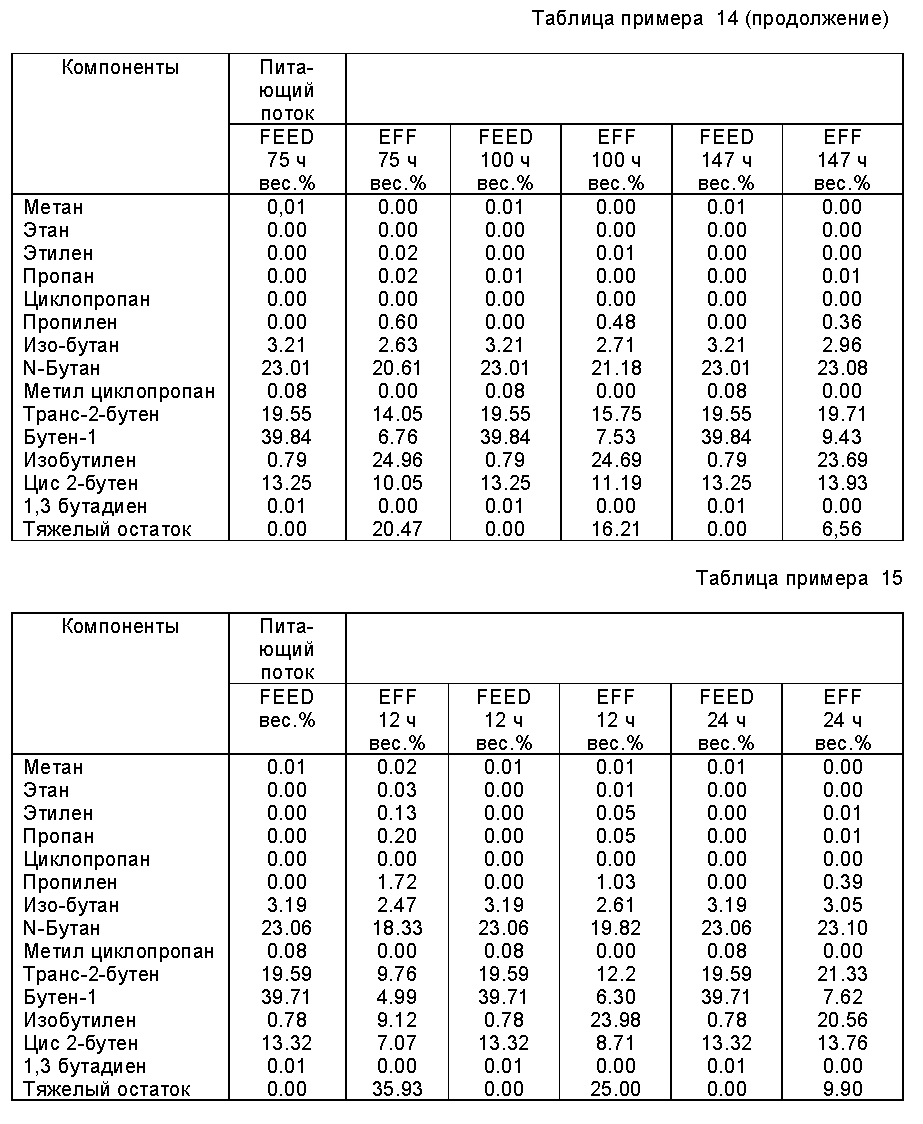

Пример 14 (см. таблицу примера 14)

Катализатор - Н-феррьерит N 1

Навеска катализатора - 400,33 г

Давление - 101 - 105 кПа

Температура на входе - 370oC

WHSV - 1.8 ч-1

Пример 15 (см. таблицу примера 15)

Катализатор - Н-феррьерит N 1

Навеска катализатора - 400,06 г

Давление - 101 - 105

кПа

Температура на входе - 400oC

WHSV - 1.8 ч-1

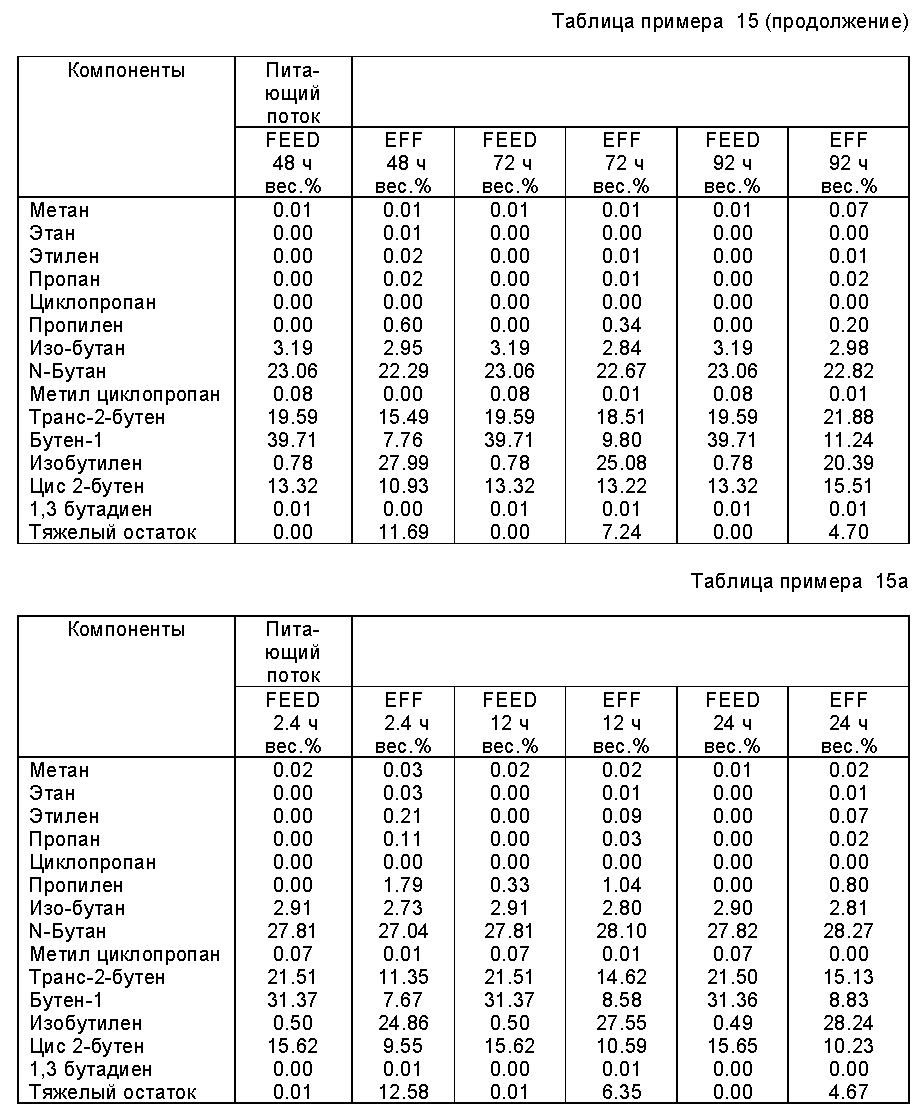

Пример 15a (см. таблицу примера 15a)

Катализатор - H-феррьерит N 2

Навеска

катализатора - 97,75 г

Давление - 129 кПа

Температура на входе - 430oC

WHSV - 7 ч-1

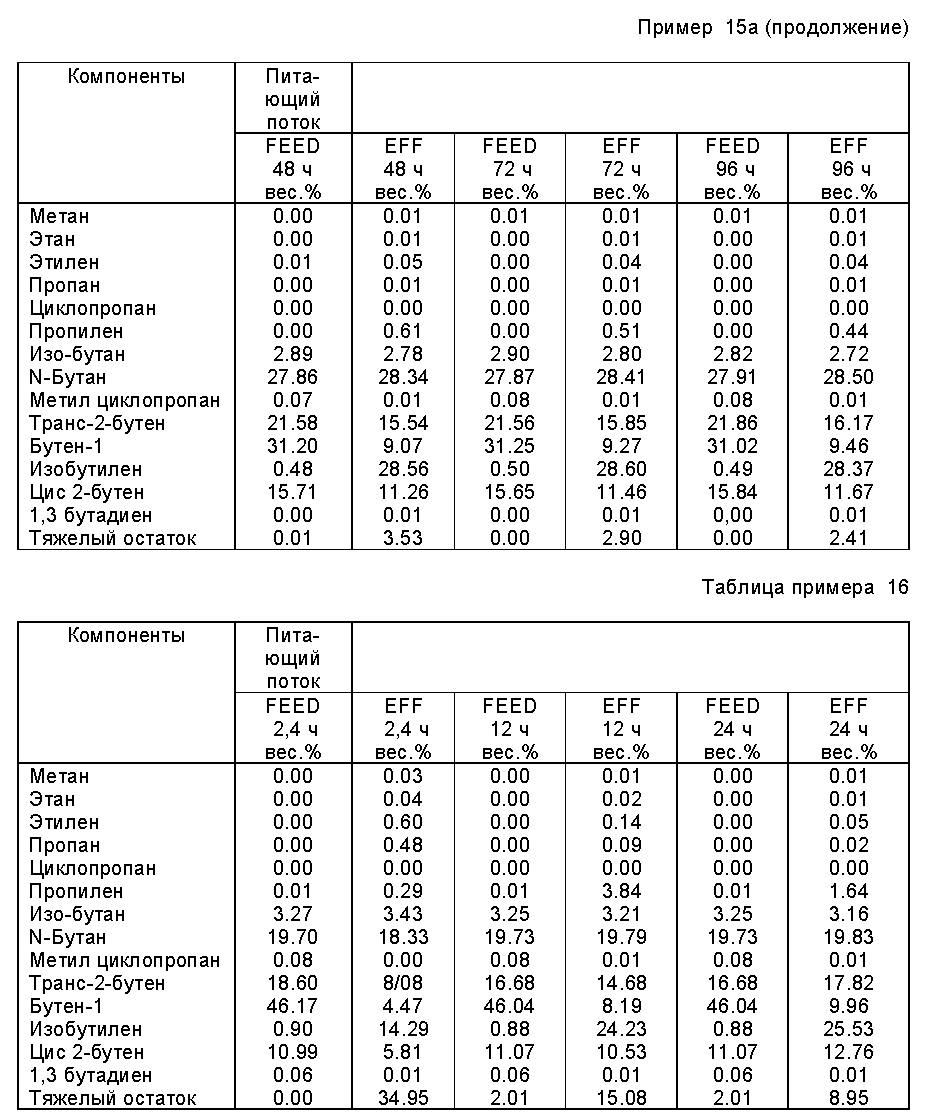

Фиг. 5 представляет собой график зависимости весового

процента конверсии и избирательности от времени продолжительности эксперимента, отражающий результаты данного примера. Фиг. 6 представляет собой график зависимости выхода изобутилена и весового

процента изобутилена от времени продолжительности эксперимента по результатам данного примера. Неожиданностью является то, что при использовании этого спрессованного порошкообразного катализатора

достигается лучшая избирательность, чем при использовании того же катализатора в комбинации со связывающим веществом в аналогичных условиях изомеризации; см. , например, пример 11.

Пример 16 (см. таблицу примера 16)

Катализатор - H-феррьерит N 5

Навеска катализатора - 75.71 г

Давление - 101 - 105 кПа

Температура на выходе - 430oC

WHSV - 7

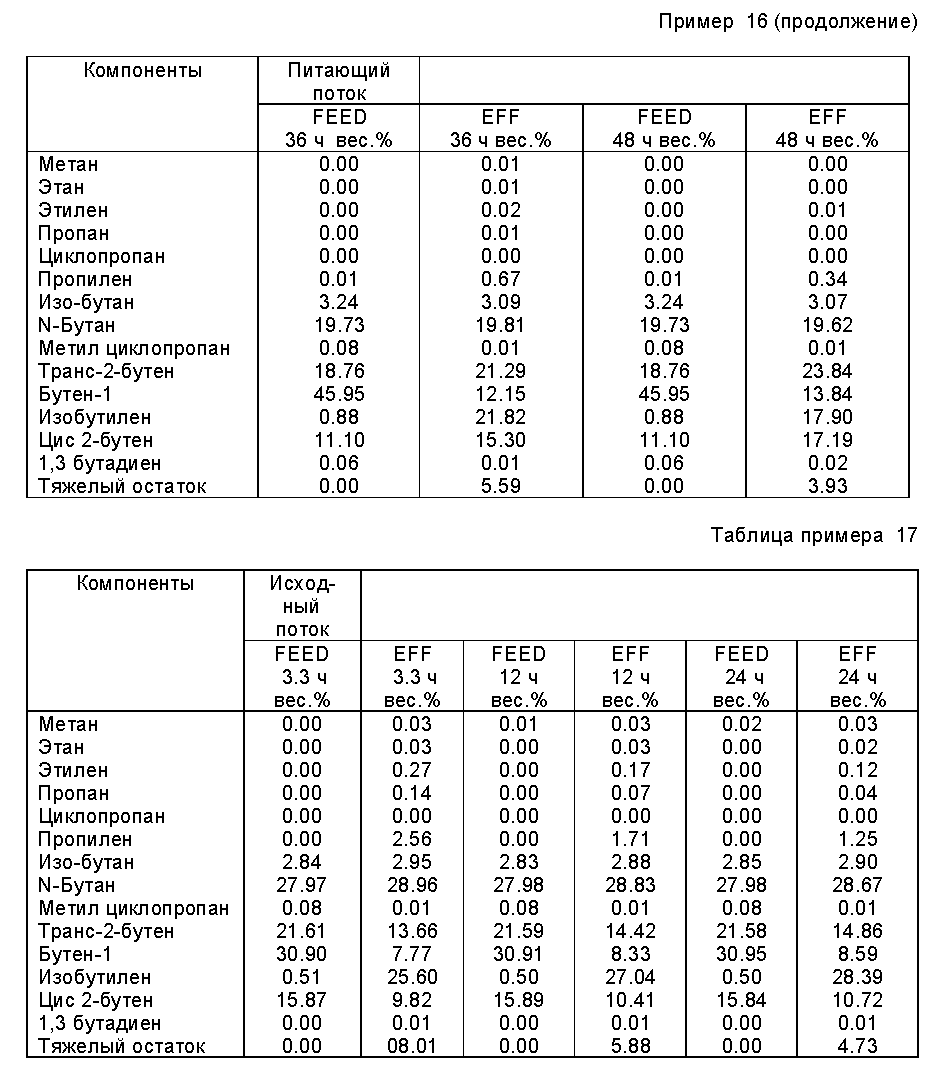

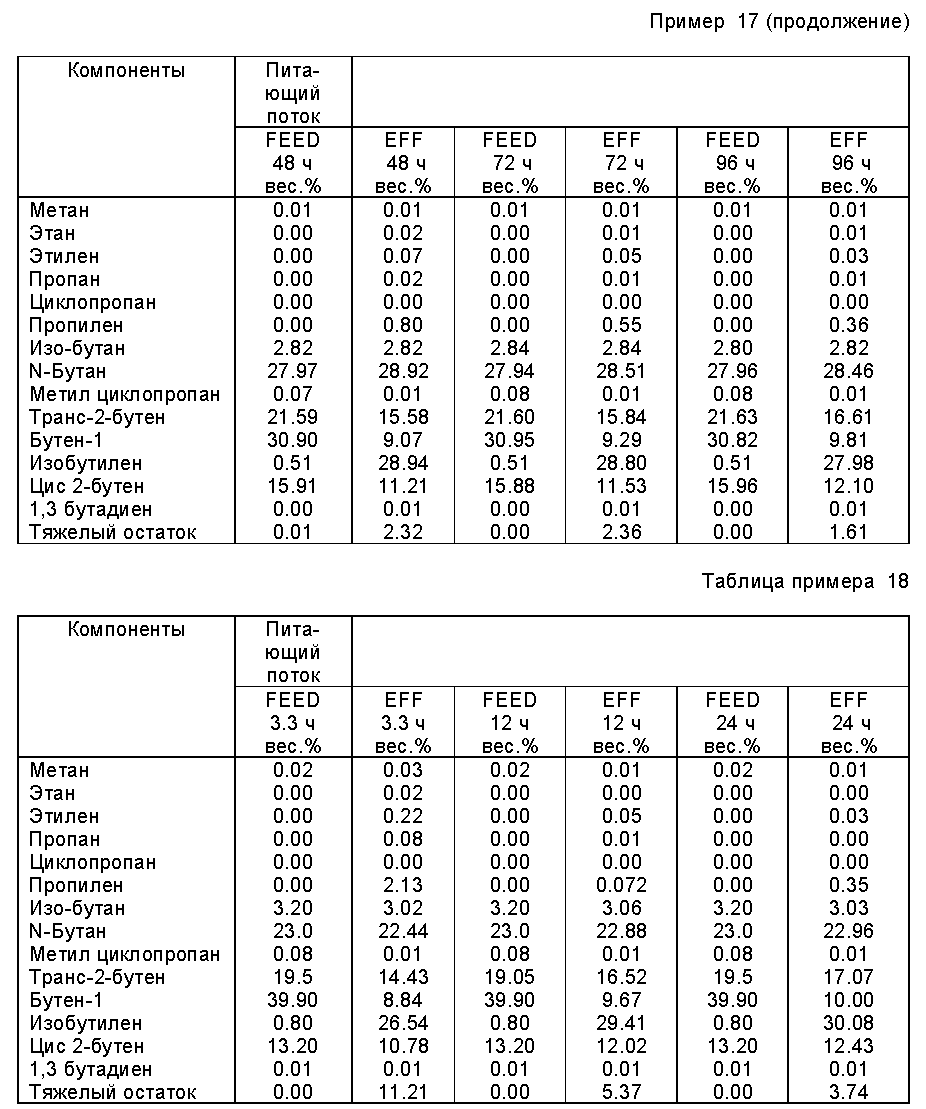

Пример 17 (см. таблицу примера 17)

Катализатор - H-феррьерит N 3

Навеска катализатора - 75,72 г

Давление - 101 - 105 кПа

Температура на

входе - 430oC

WHSV - ч-1

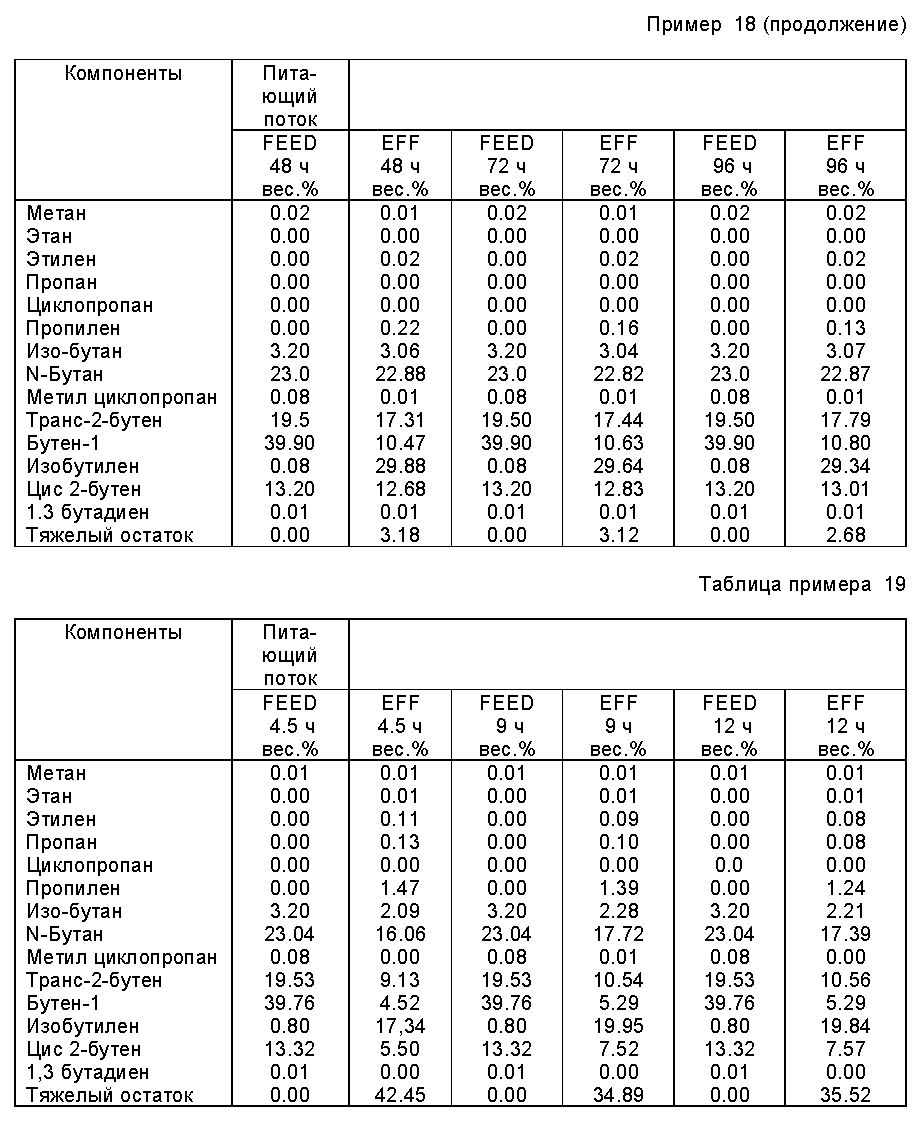

Пример 18

Катализатор - H-феррьерит N 4

Навеска катализатора - 97,93 г

Давление - 101 - 105 кПа

Температура на входе - 430oC

WHSV - 7 ч-1

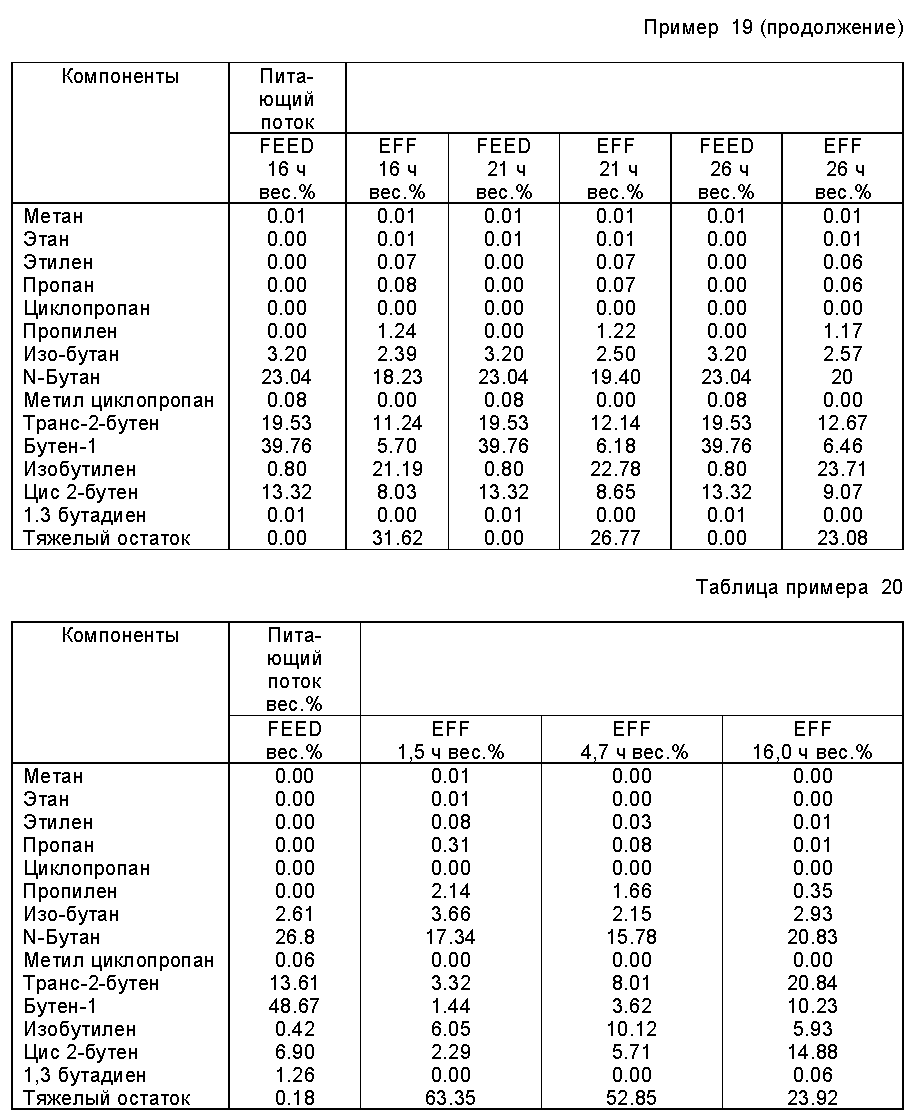

Пример 19 (см. таблицу примера 19)

Катализатор - H-феррьерит N 6

Навеска катализатора - 97,7 г

Давление - 101 - 105 кПа

Температура на входе - 430oC

WHSV - 7 ч-1

Пример 20 (см. таблицу примера 20)

Катализатор - SAPO-II

(Поставляется фирмой "Юнион Карбайд Корпорейшен") 400 г

Температура на входе - 300oC

Давление - 117-138 кПа

WHSV - 1-2 ч-1

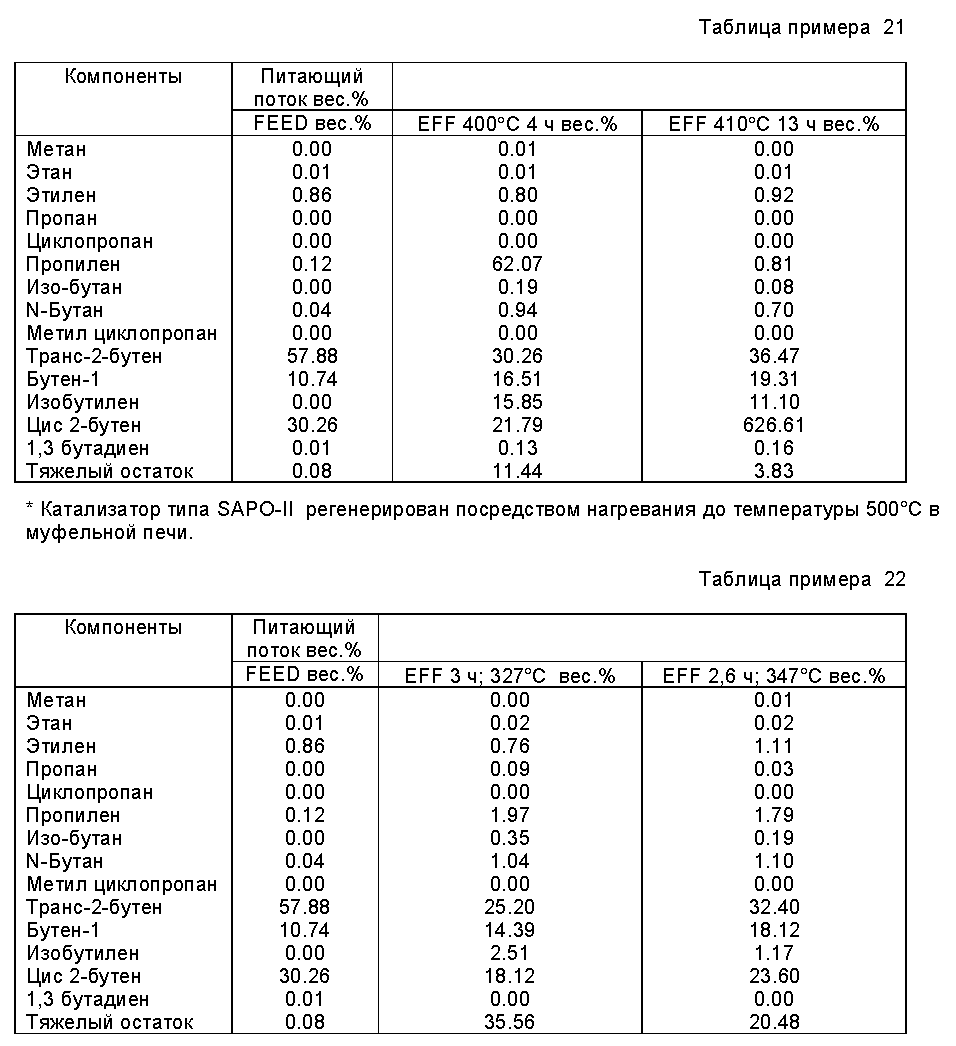

Пример 21 (см.

таблицу примера 21)

Катализатор - SAPO-II (регенерированный)*

Навеска катализатора - 97,70 г

Давление - 186 кПа

WHSV - 15 ч-1

Пример

22

Катализатор - Водородсодержащий морденит

Навеска катализатора - 97,70 г

Давление - 152 - 179 кПа

WHSV - 15 ч-1

Примеры 22-24 демонстрируют

экспериментальные результаты, полученные с использованием водородсодержащего морденита с более крупными порами. Для сравнения приводятся примеры 25 и 26, которые демонстрируют экспериментальные

результаты, соответствующие улучшенной избирательности изобутилена, достигаемой путем использования магнийсодержащего морденита с более мелкими порами.

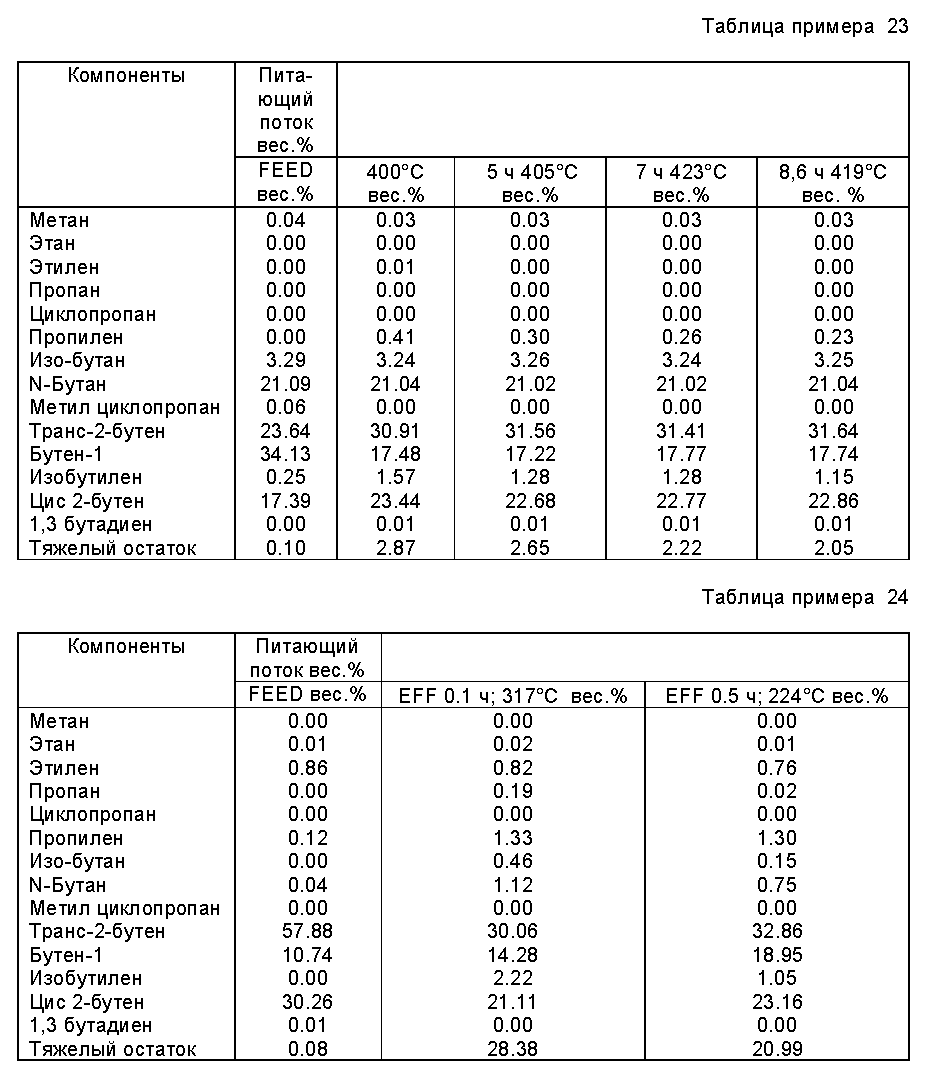

Пример 23 (см. таблицу примера

23)

Катализатор - Водородсодержащий морденит

Навеска катализатора - 97,70 г

Давление - 117 - 131 кПа

WHSV - 14 ч-1

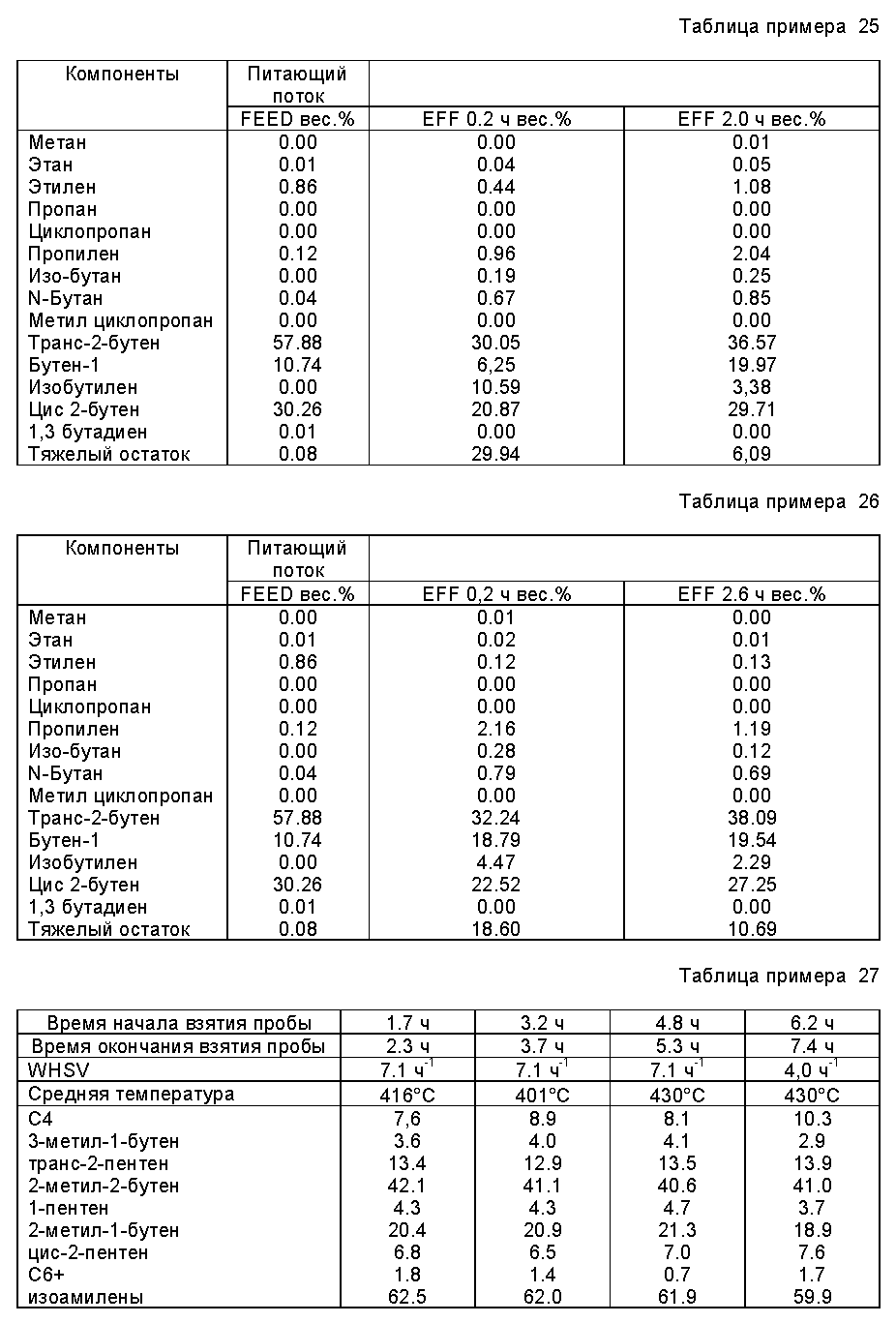

Пример 24 (см. таблицу

примера 24)

Катализатор - M-8 водородсодержащий морденит

Навеска катализатора - 97,70 г

Давление - 159 - 200 кПа

WHSV - 15 ч-1

Пример 25 (см.

таблицу примера 25)

Катализатор - Магнийсодержащий морденит

Навеска катализатора - 96 г

Давление - 179-221 кПа

Температура на входе - 320oC

WHSV

- 15 ч-1

Пример 26 (см. таблицу примера 26)

Катализатор - Магнийсодержащий морденит

Навеска катализатора - 97,73 г

Давление - 131-138 кПа

Температура на входе - 346oC

WHSV - 15 ч-1

Приведенные ниже примеры 27-29 демонстрируют экспериментальные результаты для конверсии изопрена с использованием

питающего потока 1-пентена. Испытательная аппаратура и процедура являются такими же, как описывалось ранее для потока - пентена.

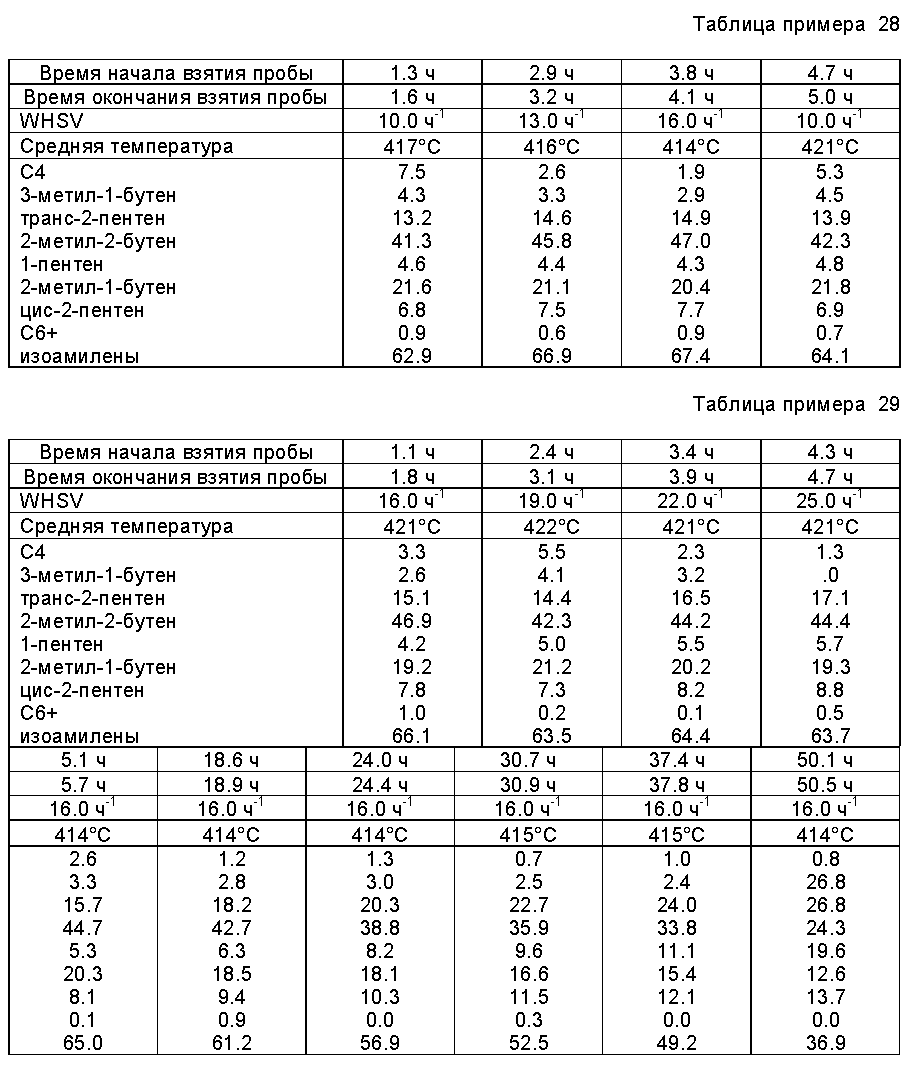

Пример 27 (см. таблицу примера 27)

Катализатор

- H-феррьерит N 1

Навеска катализатора - 30 г экструдата, разбавленного в 240 см3 алунда

Давление - 1 атм

Питающий поток - 1 пентен

Пример 28 (см.

таблицу примера 28)

Катализатор - H-феррьерит N 1

Навеска катализатора - 30 г экструдата, разбавленного в 240 см3 алунда

Давление - 1 атм

Питающий поток

- 1 пентен

Пример 29 (см. таблицу примера 29)

Катализатор - H-феррьерит N 1

Навеска катализатора - 10 г экструдата, разбавленного в 240 см3 алунда

Давление - 1 атм

Питающий поток - 1 пентен2

Реферат

Использование: нефтехимия. Сущность: углеводородное сырье, содержащее исходные олефины, контактирует с кристаллическим алюмосиликатным катализатором, содержащим по крайней мере один цеолит, выбранный из ряда - цеолит со структурой водородной формы феррьерита, ZSM-35, FU-9, NU-23 или их изотипических вариантов с мольным соотношением окись кремния: окись алюминия 42-300 со связующим при массовом соотношении связующее: цеолит 1: 9,5 до 9: 1, причем условия изомеризации включают температуру 340-600oС, объемно-массовую скорость сырья 1 - 50 ч-1 для достижения селективности по метилразветвленному изоолефину свыше 70 мас.%. Способ позволяет повысить выход целевого продукта, снизить образование побочных продуктов. 9 з.п.ф-лы, 6 ил., 29 табл.

Формула

24.04.92 - по п.1;

05.06.91 - по пп.2 - 10.

Комментарии