Способ получения п-ксилола - SU893125A3

Код документа: SU893125A3

Описание

I

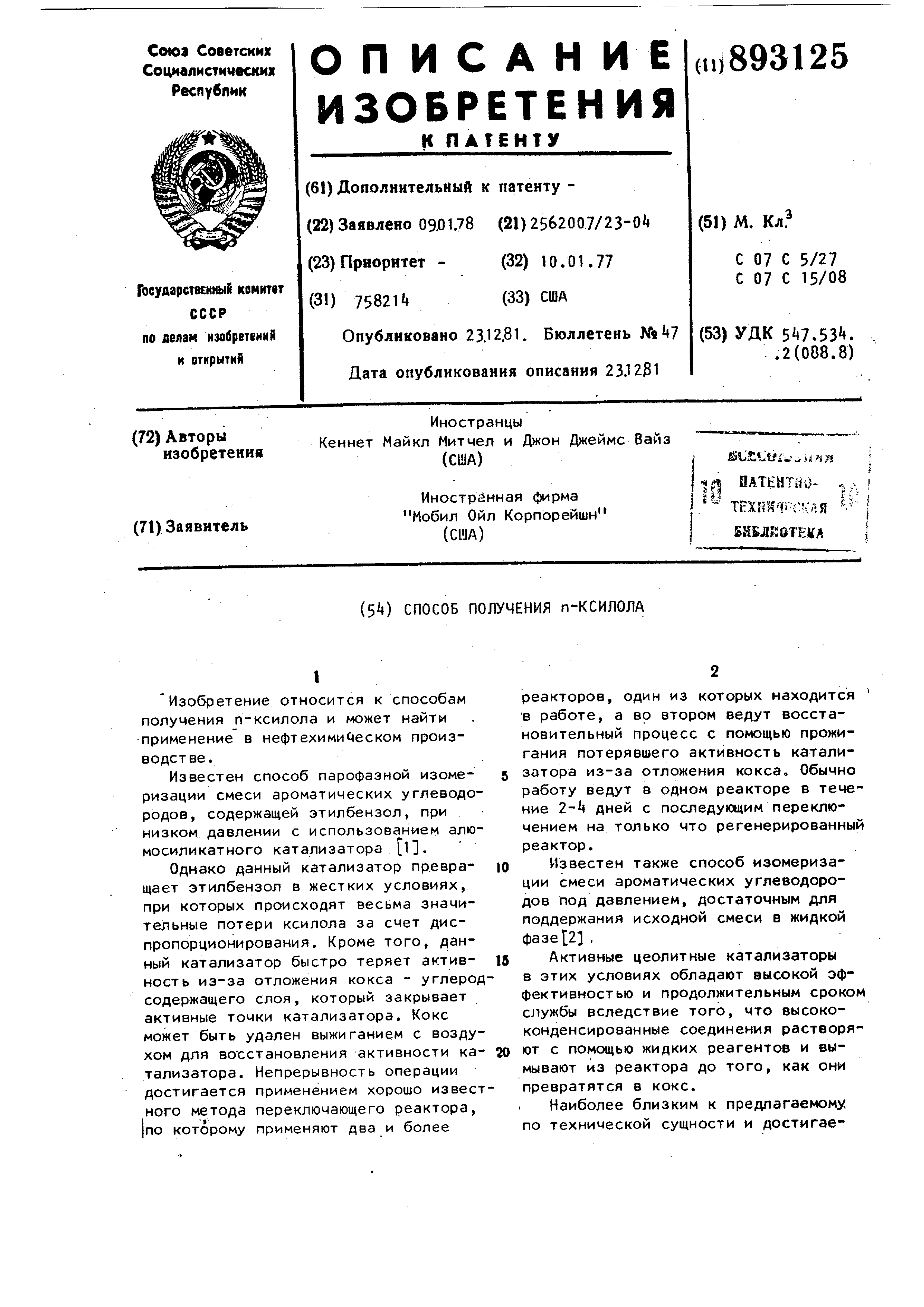

Изобретение относится к способам получения п-ксилола и может найти применение в нефтехимическом производстве .

Известен способ парофазной изоме- 5 ризации смеси ароматических углеводородов , содержащей этилбензол, при низком давлении с использованием алюмосиликатного катализатора 1.

Однако данный катализатор пр.евра- ю щает этилбензол в жестких условиях, при которых происходят весьма значительные потери ксилола за счет диспропорционирования . Кроме того, данный катализатор быстро теряет актив- 15 ность из-за отложения кокса - углеродсодержащего слоя, который закрывает активные точки катализатора. Кокс может быть удален выжиганием с воздухом для восстановления активности ка- 20 тализатора. Непрерывность операции достигается применением хорошо известного метода переключающего реактора, |по которому применяют два и более

реакторов, один из которых находится в работе, а во втором ведут восстановительный процесс с помощью прожигания потерявшего активность катализатора из-за отложения кокса. Обычно работу ведут в одном реакторе в течение 2- дней с последующим переключением на только что регенерированный реактор.

Известен также способ изомеризации смеси ароматических углеводородов под давлением, достаточным для поддержания исходной смеси в жидкой ,

Активные цеолитные катализаторы в этих условиях обладают высокой эффективностью и продолжительным сроком службы вследствие того, что высококонденсированные соединения растворяют с помощью жидких реагентов и вымывают из реактора до того, как они превратятся в кокс.

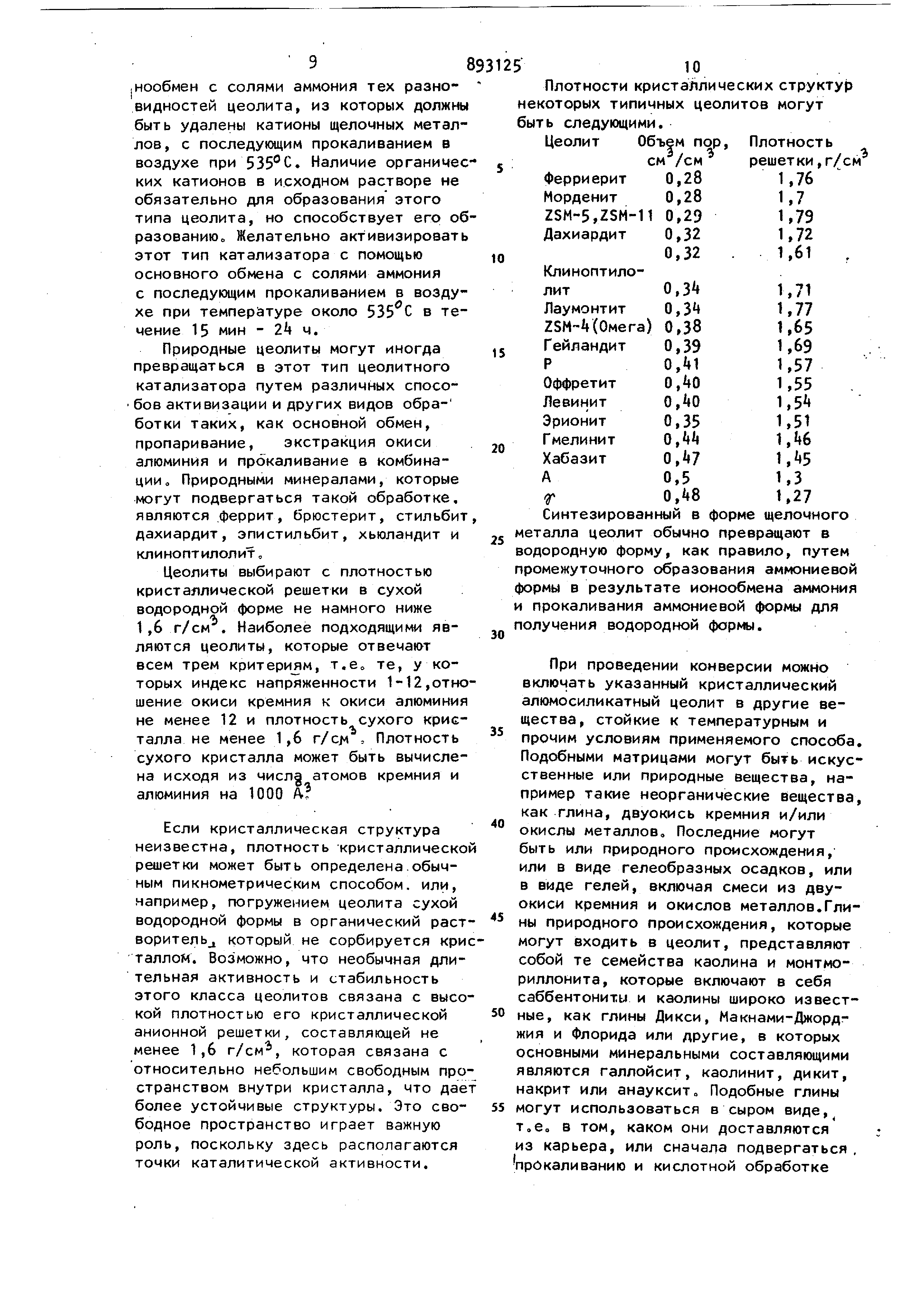

Наиболее близким к предлагаемому по технической сущности и достигавмому результату является способ получения п-ксилола путем изомеризации в паровой фазе при повышенных температуре и давлении смеси изомеров С/-ароматических углеводородов, содержащей этилбензол, с использование в качестве катализатора цеолита типа ZCM-5. Процесс проводят при 2бОSSO C и давлении до 1 атм, при объем ной скорости подачи исходной смеси 1 . Целью изобретения является упроще ние технологии процесса. Поставленная цель достигается спо собом получения п-ксилола путем изом ризации в паровой фазе смеси изомеро CQ-ароматических углеводородов, содержащей этилбензол, при температурэ , парциальном давлении исходной смеси 0-4,57 кг/см , объемной скорости подачи исходной смеси 2,5-25 кг/кг цеолита ч в присутствии цеолита типа ZSM-5. Технология данного способа состоит в следующем. Исходная смесь ароматических угле водородов, содержащая восемь атомов углерода, подвергается изомеризации в паровой фазе в указанных условиях. Цеолитный катализатор при отсутствии водорода обладает свойством аккумулировать на себе кокс, что может привести к необходимости сокращения рабочих циклов, поэтому процесс следует проводить с соблюдением указанных рабочих параметров Это позволит увеличить период работы катализатора (т.е„ старение катализатора будет происходить с более низкой скоростью Обычно в резервуарах для хранения исходной алкилароматической фракции создаются защитные подушки из инертного газа, например, азота с тем, чтобы предупредить развитие перекисей . Однако, если эти соединения все же образуются вследствие контакта Cg-ароматических соединений с воздухом , то очистку от перекисей можно осуществить перколяцией через окись алюминия. Предпочтительно осуществлять очистку сырья перед контактом с изомеризирующим катализатором согласн предлагаемому способу Это может быть выполнено перед вводом ароматических соединений в цикл выделения и изомеризации. Сырье может быть вве дено в цикл перед отгонкой Сд+ соеди нений с более высокой точкой кипения образованных в изомеризаторе. Предлагаем1з1й способ позволяет превращать сырье, содержащее этилбензол, что способствует значительному удешевлению предварительной очистки исходного сырья„ Концентрацию этилбензола в цикле поддерживают примерно на таком же уровне, как и в исходном сырье, поскольку предлагаемый способ позволяет диспропорционировать этилбензол при очень незначительных потерях ксилолов и удалять продукты диспропорционирования этилбензола обычной от гонкой„ Исх,одное сырье содержит 19,0 этилбензола, 20,31 о-ксилола, k,3% м-ксилола, 18,6% п-ксилола и 0,8% Сд и тяжелых ароматических углеводородов и подается в этилбензольную колонну со скоростью 50 000 кгч . Отбор продуктов из верхней части колонны, преимущественно состоящих из этилбензола, проводят со скоростью 75б5 кг, ч обычным способом. Выходящий из нижней части поток со скоростью 37935 смеси ксилолов и этилбензола смешивают с кг возвращаемого в цикл продукта из блока изомеризации и перегонки . Поток смеси кг-.ч подают к блоку выделения п-ксилола, например , в зону фракционной кристаллизации , из которой получают 351 00 кг,ч п-ксилола,являющегося основным продуктом . Из зоны регенерации поток Сд -ароматических соединений,отделенных от п-ксилола, подают со скоростью кгЧ в зону изомеризации, где он взаимодействует в паровой фазе с кислотной формой цеолита ZSM-5/H-ZSM-5/ при 2бО-425°С и давлении , что приводит к превращению этилбензола частично в бензол и диэтилбензолы . Выходящие из зоны изомеризации продукты подают в стабилизатор , откуда соединения с менее, чем восьмью атомами углерода, отбирают сверху, а нижний погон в количестве 206А60 кг-ч подают в расщепитель, из которого выводят тяжелые фракции соединений , содержащих 9 или более атомов углерода. Верхний погон из расщепителя состот , в основном, из ароматических соеинений Сд , в которых ксилолы предтавлены , в основном, равновесными оличествами. Далее поток возвращаетя в повторный цикл для смешивания новой порцией сырья из этилбензольой колонны. 5 При выполнении способа описанным порядком катализатор для изомеризаци работает без замены в течение многих месяцев (до года и более), Более выс кое парциальное давление ароматических соединений приводит к резкому падению активности катализатора, вследствие чего он начинает приближаться по характеристикам к дешевому алюмосиликатному катализатору Давление изомеризации измеряется как парциальное давление ароматических угле,водородов. По мере возрастания парциального давления ароматичес ких углеводородов срок службы катали затора имеет тенденцию к уменьшению При необходимости сырье может подаваться в изомеризатор под большим общим давлением за счет добавления таких инертных разбавителей, как азот, водород и другие, однако наиболее предпочтительным является использование неразбавленных углеводородов под давлением, которое являет ся достаточным лишь для сбалансирования падения давления в перегонном устройстве и других вспомогательных блоках {порядка 1,7 атм), Некоторые вещества, например, такие как толуол и алкилированные ароматические углеводороды, с содержанием более восьми атомов углерода могут способствовать достижению равновесия в изомеризаторе. Если подобные модификаторы используются, то необ-. ходимо учитывать их парциальное давление при предпочтительном режиме Используемый катализатор является представителем нового класса цеолитов. Цеолиты обеспечивают значительное превращение алифатических углеводородов в ароматические и являются высокоэффективными в реакциях конверсии ароматических углеводородов . Цеолит, используемый в предлагаемом способе, содержит необычно малое количество окиси алюминия, т„ео отношения окиси кремния к окиси алюминия весьма значительное,Он проявляет высокую активность, даже если отношение окиси кремния к окиси алюминия превышает 30 Это является особенностью данных катализаторов, так как активность катализатора, как правило, связана со структурой атома алюминРйч и относящимися к нему катио нами „ Эти цеолиты долгое время сохраняют свое кристаллическое состояние, несмотря на присутствие пара с высокой температурой, который вызывает необратимое разрушение структуры других цеолитов, например, типа X и А, Кроме того, для восстановления активности можно удалять, если таковые образуются , углеродистые отложения путем выжигания при температурах значительно более высоких, чем обычные. Во многих случаях не цеолитах данного класса образуются мало кокса на протяжение долгого времени эксплуатации между регенерационными этапами выжи- . гания. Важное свойство кристаллической структур1Ы этого класса цеолитов заключается в ограниченном доступе в нее и выходе из межкристаллического свободного пространства через поры размером более 5 Л, Отверстия пор такого размера обеспечивается 10-членными кольцами атомов кислорода,Отсюда следует, что эти кольца образованы правильным строением тетраэдра, усиливающего анионную структуру кристаллического алюмосиликата, причем сами атомы кислорода присоединены к атомам кремния или алюминкя в центрах тетраэдра Предлагаемый тип цеолитов отличается молярным отношением окиси кремния к окиси алюминия не менее 12, структурой, обеспечивающей затрудненный доступ в кристаллическое свободное пространство. Отношение окиси кремния к окиси алюминия может определяться с помощью обычных анализов. Это отношение как можно более точно должно отображать отношение в жесткой анионной решетке кристалла цеолита и исключать алюминий в связующем веществе в катионной или другой форме внутри кз налов„ Хотя применяют цеолиты с отношением окиси кремния к окиси алюминия не менее 12, предпочтительно использовать цеолиты с более высокими отношениями , например около 30 Подобные цеолиты после активации обладают межкристаллической сорбционной емкостью по нормальному гексану, которая больше аналогичной емкости по воде, Тое. обладают гидрофобными свойствами„ Применяемый цеолит сво.бодно сорбирует обычный гексан и имеет поры размером более 5 А, Кроме того, структура цеолита должна обеспечивать затрудненный доступ для более крупных молекул Иногда, исходя из известной кристал лической структуры, возможно определить существует ли такой затрудненный доступ. Так, например, если отверстия пор в кристалле образованы 8-членными кольцами атомов кислорода ,- то в этом случае доступ для молекул большего, чем у нормального гексана, сечения исключен и тогда такой цеолит не является необходимым . Предпочтительными являются отверстия 10-членных колец, несмотря на то, что в некоторых случаях, слияние или блокировка пор может лишить эти цеолиты эффективности 12-членные кольца не дают, как правило , нужного препятствия для создания удовлетворительной конверсии. Кроме того, нужная структура может быть создана за счет блокировки пор или другого действия Для того, чтобы определить, исходя из кристаллической структуры, имеет ли цеолит необходимый затрудненный доступ можно провести простейшее определение индекса затрудне ния путем непрерывного пропускания смеси, состоящей из равных частей по весу нормального гексана и 3 метилпентана через образец катализатора весом не более 1 г при атмосферном давлении по следующей методике Образец цеолита в виде гранул ил экструдата измельчают до крупинок и загружают в стеклянную пробирку Перед началом испытания, цеолит об батывают в течение 15 мин потоком в духа при 535°С Затем цеолит промывают гелием и температурный режим устанавливают в пределах 285-5Ю С пр конверсии от 10 до 6Q%. Смесь угле водородов пропускают через цеолит при часовой объемной скорости жидко ти 1/1 (объем жидкого углеводорода на объем цеолита в час) с разбавлением углеводорода гелием до молярно отношения гелия к углеводороду 4:1, Через 20 мин отбирают пробу жидкост для анализа, который проводят в бол шинстве случаев путем газовой хрома тографии для определения фракции,ос тавшейся 6.3 изменения для каждого из двух углеводородов 8 Индекс затруднения определяется по формуле 1 од 1 f (фрак,ия оставшегося н-гексана) Tog Ш (фракция оставшегося 3-метил пентана) Индекс затруднения приблизительно равняется отношению констант скорости крекинга для двух углеводородов Применяемый цеолит имеет индекс затруднения приблизительно от 1 до 12« индекса затруднения (С1) для некоторых типичных цеолитов следующие: Индекс напряженности Катализаторы 8,3 ZSM-5 8,7 ZSM-11 ZSM-12 2 2 2SM-38 ZSM-35 Оффретит ТМА н-Цеолрт R Е Y Аморфный алюмосиликат Эрионит Указанные значения индекса затруднения характеризуют конкретные цеолиты , но представляют собой совокупный результат нескольких переменных величин , используемых при определении и вычислении значений индекса. Поэтому для данного цеолита в зависимости от температурного режима и величины конверсии от 10 до 60 индекс затруднения может изменяться в диапазоне от 1 до 12, Аналогично на индекс затруднения могут влиять и другие переменные величины , например, размер кристаллов цеолита, наличие окклюдированных примесей и связующего Индекс затруднения в том виде, в котором он здесь применяется, является хотя и весьма удобным критерием для характеристики (цеолита, но весьма приблизительным, принимая во внимание метод его определения , в котором в некоторых случаях применяют экстремальные величи ны. Однако во всех случаях при температуре в пределах 285-510°С индекс затруднения для предлагаемого цеолита имеет величину от 1 до 12. Предлагаемый цеолит может быть ai;:тивизирован , например, негреванием в инертной атмосфере при 535°С в течение 1 ч, после чего следует катио9 . нообмен с солями аммония тех разновидностей цеолита, из которых должны быть удалены катионы щелочных металлов , с последующим прокаливанием в воздухе при . Наличие органичес ких катионов в исходном растворе не обязательно для образования этого типа цеолита, но способствует его об разованию Желательно активизировать этот тип катализатора с помощью основного обмена с солями аммония с последующим прокаливанием в воздухе при температуре около в течение 15 мин - 2k ч. Природные цеолиты могут иногда превращаться в этот тип цеолитного катализатора путем различных способов активизации и других видов обработки таких, как основной обмен, пропаривание, экстракция окиси алюминия и прокаливание в комбинации о Природными минералами, которые могут подвергаться такой обработке, являются феррит, брюстерит, стильбит дахиардит, эпистильбит, хьюландит и клиноптилолит о Цеолиты выбирают с плотностью кристаллической решетки в сухой водородной форме не намного ниже 1,6 Г/СМ . Наиболее подходящими являются цеолиты, которые отвечают всем трем критерием, т.е„ те, у которых индекс напряженности 1-12,отно шение окиси кремния к окиси алюминия не менее 12 и плотность сухого кристалла не менее 1,6 r/cfi , Плотность сухого кристалла может быть вычислена исходя из числ атомов кремния и алюминия на 1000 А: Если кристаллическая структура неизвестна, плотность кристаллическо решетки может быть определена.обычным пикнометрическим способом, или, например, погружением цеолита сухой водородной формы в органический раст вopитeльJ который не сорбируется кри таллом. Возможно, что необычная длительная активность и стабильность этого класса цеолитов связана с высо кой плотностью его кристаллической анионной решетки, составляющей не менее 1,6 г/см, которая связана с относительно небольшим свободным про странством внутри кристалла, что дае более устойчивые структуры. Это свободное пространство играет важную роль, поскольку здесь располагаются точки каталитической активности. Плотности кристаллических структур некоторых типичных цеолитов могут быть следующими. Плотность Цеолит Объем пор, см /см решетки,г/см ферриерит 0,28 0,28 Морденит ZSM-5,ZSM-11 0,29 1,61 . Синтезированный в форме щелочного еталла цеолит обычно превращают в водородную форму, как правило, путем ромежуточного образования аммониевой ормы в результате ионообмена аммония прокаливания аммониевой формы для олучения водородной формы. При проведении конверсии можно включать указанный кристаллический алюмосиликатный цеолит в другие вещества , стойкие к температурным и прочим условиям применяемого способа. Подобными матрицами могут быть искусственные или природные вещества, например такие неорганические вещества, как глина, двуокись кремния и/или окислы металлов. Последние могут быть или природного происхождения, или в виде гелеобразных осадков, или в виде гелей, включая смеси из двуокиси кремния и окислов металлов.Глины природного происхождения, которые могут входить в цеолит, представляют собой те семейства каолина и монтмориллонита , котор ые включают в себя саббентонити и каолины широко известные , как глины Дикси, Макнами-Джорджия и Флорида или другие, в которых основными минеральными составляющими являются галлойсит, каолинит, дикит, накрит или анауксит Подобные глины могут использоваться в сыром виде, т.е в том, каком они доставляются из карьера, или сначала подвергаться , прокаливанию и кислотной обработке

для химического преобразования. Изомеризаторы низкого давления обычно работают при WHSV/часовой объемной весовой скорости равной 1.

С катализатором типа ZSM-5 можно проводить процесс при объемной скорости подачи исходной смеси 2,525 кг/кг цеолита ч. При рабоче с цеолитным катализатором количество его значительно уменьшается. Однако уменьшение объема катализатора в 3 раз может привести к тому, что слои катализатора станут настолько тонкими, что распределение реагирующих веществ будет происходить неудовлетворительно . Один из способов коррекции (для получения в реакторе отношения длины к диаметру L/D равного 0,2) заключается в введении втулки с целью создания слоя меньшего диаметра. Другой способ состоит в том, что в слой можно вводить инертные гранулы над катализатором Третий способ предусматривает получение катализатора с большим содержанием инертной матрицы, например 70 окиси алюминия, 30% HZSM-5.

Независимо от того, какое из указанных .веществ может быть использовано , величина WHSV, рассчитанная как подача алкилированных ароматических углеводородов по отношению к активному компоненту цеолитного катализатора , должна составлять 2,5-25 кг/кг цеолита ч „

Рассмотренная объемная скорость относится к весу ароматических соединений в сырье. Ароматические соединения могут быть разбавлены такими инертными веществами, как насыщенные низкие алифатические углеводороды, азот, водород и другиео В основном, подобное разбавление нежелательно, однако, если состав должен быть разбавлен , объемная скорость определяется по весу алкилароматических углеводородов (главным образом с 8 атомами углерода).

Старение катализатора определяется по активности конверсии этилбензола , содержащегося в сырье, поступающем в изомеризаторс Эта конверсия приводит к получению бензола, Сп-ароматических соединений и легких углеводородов путем диспропорционирования этилбензола в бензол и диэтилбензол и переалкилированием ксилолом с получением такого побочного продукта, как метилэтилбензол. Несмотря на то, что

потери ксилола зависят от конверсии этилбензола, очевидно, что предлагаемый катализатор более эффективен при проведении межмолекулярного перемещения алкильной группы (бимолекулярное переалкилирование) этилбензола.

Регулировать процесс компенсации изнашивания можно повышением температуры на протяжении рабочего цикла с целью поддержания конверсии этилбензола на достаточно постоянном уровне . Так, например, цикл.непрерывной работы в течение нескольких месяцев можно начинать при температурном режиме 260-285 С при изомеризации ксилола с почти приближением к равновесию. При весьма незначительных потерях ксилола и конверсии этилбензола на таком уровне можно поддерживать концентрацию этого соединения в рециркулирующем продукте изомеризации и в исходном сырье.

I.

Желательно рабочий цикл заканчивать при достижении температурного режима порядка .Давление должно поддерживаться на уровне 0-,5 КГ/CN парциального давления исходной смеси. Предпочтительно работать с давлением около 1 атм.

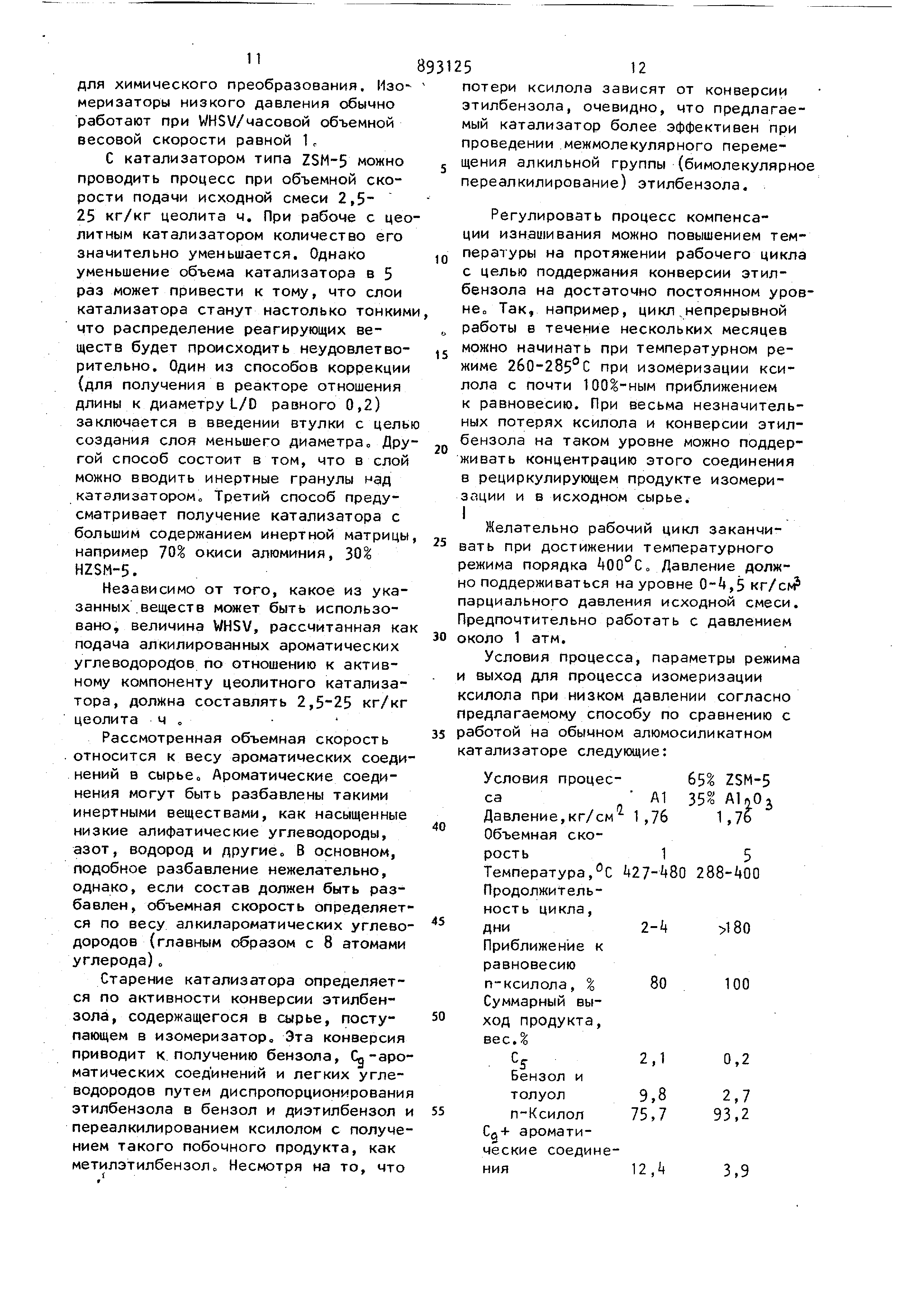

Условия процесса, параметры режима и выход для процесса изомеризации ксилола при низком давлении согласно предлагаемому способу по сравнению с работой на обычном алюмосиликатном катализаторе следующие:

ZSM-5

AlftOj

А1

1,76 1,76

5

1

k27-f S Q

180

2-k

80

100

2,1

0,2

9,8

2,7 93,2 75,7 не12 ,i

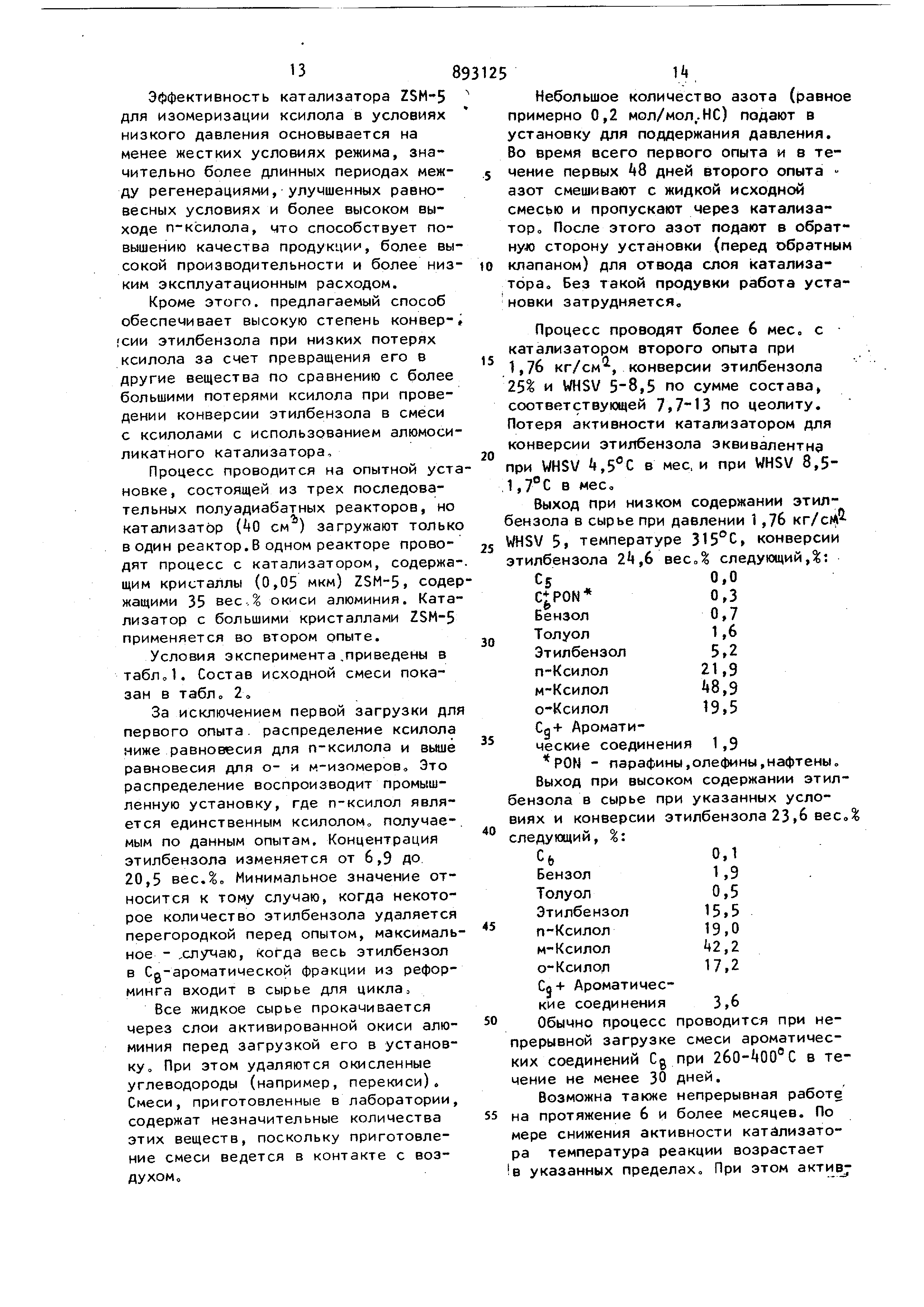

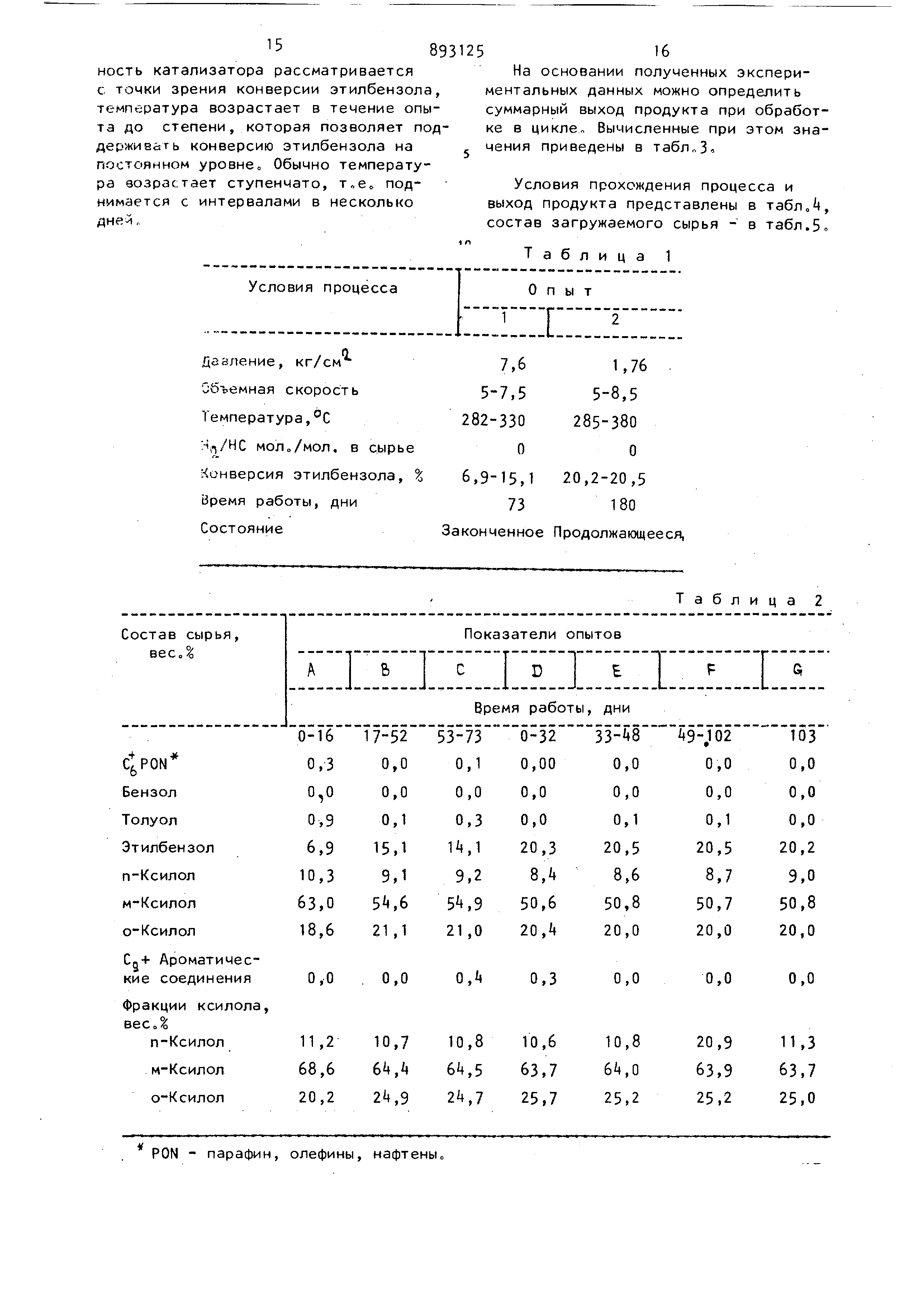

3,9 13 Эффективность катализатора ZSM-5 ДЛЯ изомеризации ксилола в условиях низкого давления основывается на менее жестких условиях режима, значительно более длинных периодах между регенерациями, улучшенных равновесных условиях и более высоком выходе п-ксилола, что способствует повышению качества продукции, более вы сокой производительности и более низ КИМ эксплуатационным расходом. Кроме этого, предлагаемый способ обеспечивает высокую степень конвер сии этилбензола при низких потерях ксилола за счет превращения его в другие вещества по сравнению с более большими потерями ксилола при проведении конверсии этилбензола в смеси с ксилолами с использованием алюмоси ликатного катализатора. Процесс проводится на опытной уст новке, состоящей из трех последовательных полуадиабатных реакторов, но катализатор (0 см ) загружают тольк в один реактор.В одном реакторе проводят процесс с катализатором, содержа щим кристаллы (0,05 мкм) ZSM-5, соде жащими 35 весД окиси алюминия. Ката лизатор с большими кристаллами ZSM-5 применяется во втором опыте. Условия эксперимента .приведены в табЛо1. Состав исходной смеси показан в табЛо 2, За исключением первой загрузки дл первого опыта, распределение ксилола ниже равновесия для п-ксилола и выше равновесия для о- и м-изомеров. Это распределение воспроизводит промышленную установку, где п-ксилол является единственным ксилолом получавмым по данным опытам. Концентрация этилбензола изменяется от 6,9 до. 20,5 вес.о Минимальное значение относится к тому случаю, когда некоторое количество этилбензола удаляется перегородкой перед опытом, максималь ное - ,случаю. Когда весь этилбензол в Со-ароматической фракции из реформинга входит в сырье для циклаз Все жидкое сырье прокачивается через слои активированной окиси алюминия перед загрузкой его в установкуо При этом удаляются окисленные углеводороды (например, перекиси). Смеси, приготовленные в лаборатории, содержат незначительные количества этих веществ, поскольку приготовление смеси ведется в контакте с воздухом . Небольшое количество азота (равное примерно 0,2 мол/мол,.НС) подают в установку для поддержания давления. Во время всего первого опыта и в течение первых 8 дней второго опыта азот смешивают с жидкой исходной смесью и пропускают через катализатор „ После этого азот подают в обратную сторону установки (перед обратным клапаном) для отвода слоя катализатора . Без такой продувки работа установки затрудняется. Процесс проводят более 6 мае, с катализатором второго опыта при 1,76 кг/см, конверсии этилбензола 25 и WHSV ,5 по сумме состава, соответствующей 7,7-13 по цеолиту. Потеря активности катализатором для конверсии этилбензола эквивалентна при WHSV i, в мес, и при WHSV 8,51 ,7°С в мес, Выход при низком содержании этилензола в сырье при давлении 1 ,76 кг/с« HSV 5, температуре 315С, конверсии этилбензола 2,6 следующий,%: €50.0 С ,3 Бензол0,7 Толуол1,6 Этилбензол п-Ксилол 21,9 м-Ксилол 3,9 о-Ксилол 19,5 Сд+ Ароматические соединения 1,9 PON - парафины,олефины,нафтеныо Выход при высоком содержании этилензола в сырье при указанных условиях и конверсии этилбензола 23,6 веса следующий, %: Бензол Толуол Этилбензол п-Ксилол м-Ксилол О-Ксилол Сд+ Ароматические соединения Обычно процесс проводится при непрерывной загрузке смеси ароматических соединений Cg при С в течение не менее 30 дней. Возможна также непрерывная работе на протяжение 6 и более месяцев. По мере снижения активности катализатора температура реакции возрастает в указанных пределах. При этом активу

15893

ность катализатора рассматривается с точки зрения конверсии этилбензола, температура возрастает в течение опыта до степени, которая позволяет поддерживать конверсию этилбензола на постоянном уровне. Обычно температура возрастает ступенчато, т„е« поднимается с интервалами в несколько дней,

16

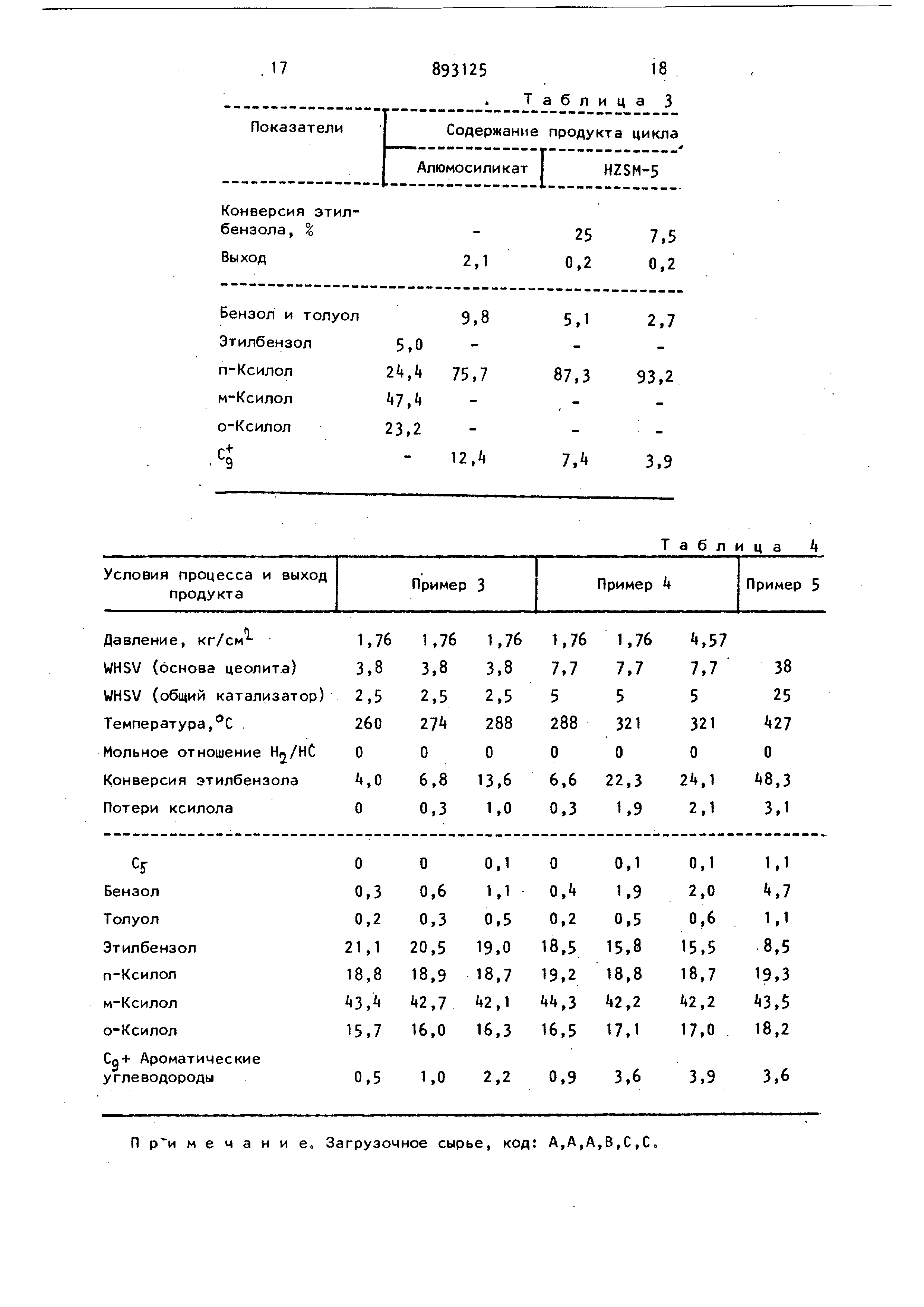

На основании полученных экспериментальных данных можно определить суммарный выход продукта при обработке в цикле„ Вычисленные при этом значения приведены в табл„3о

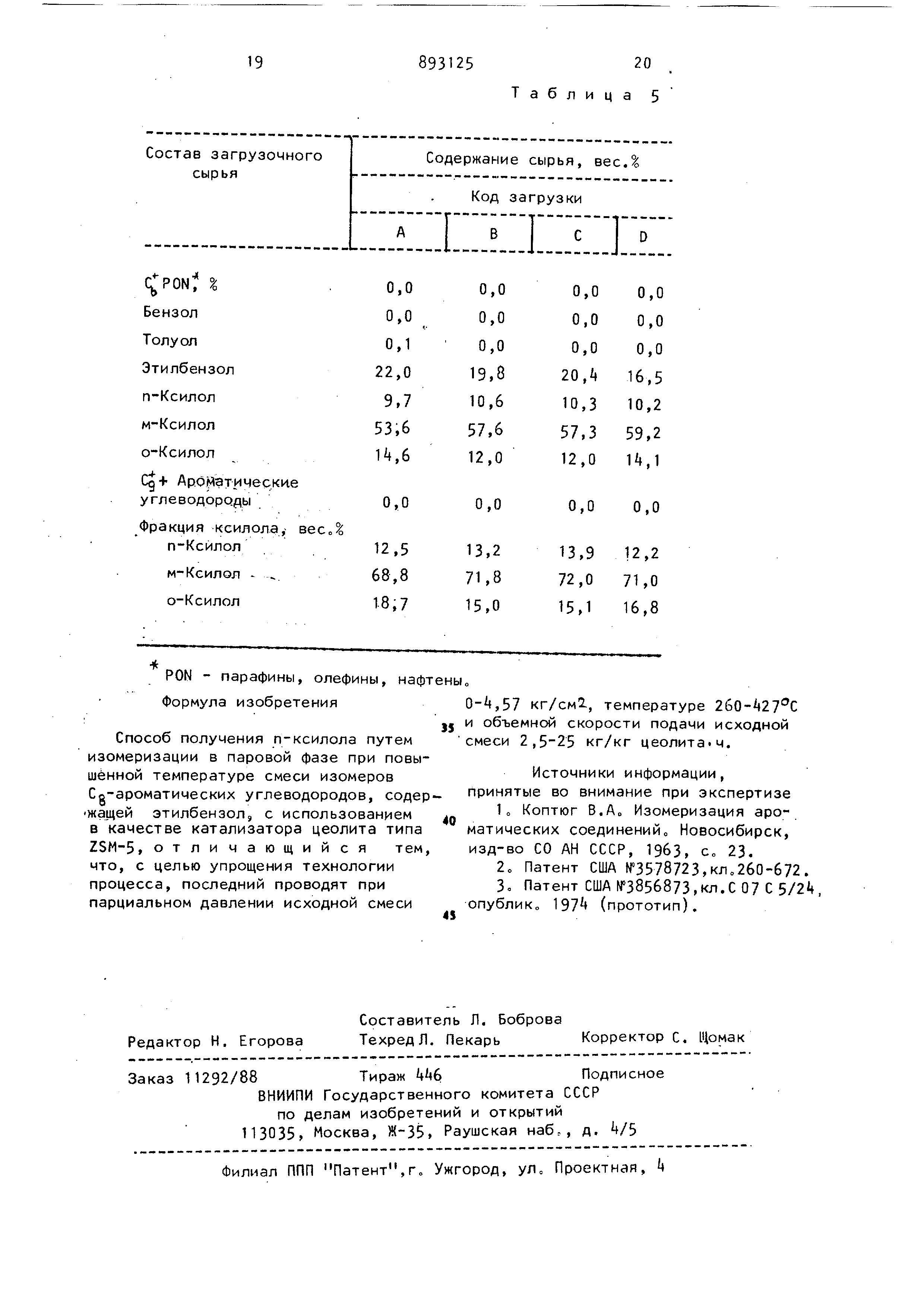

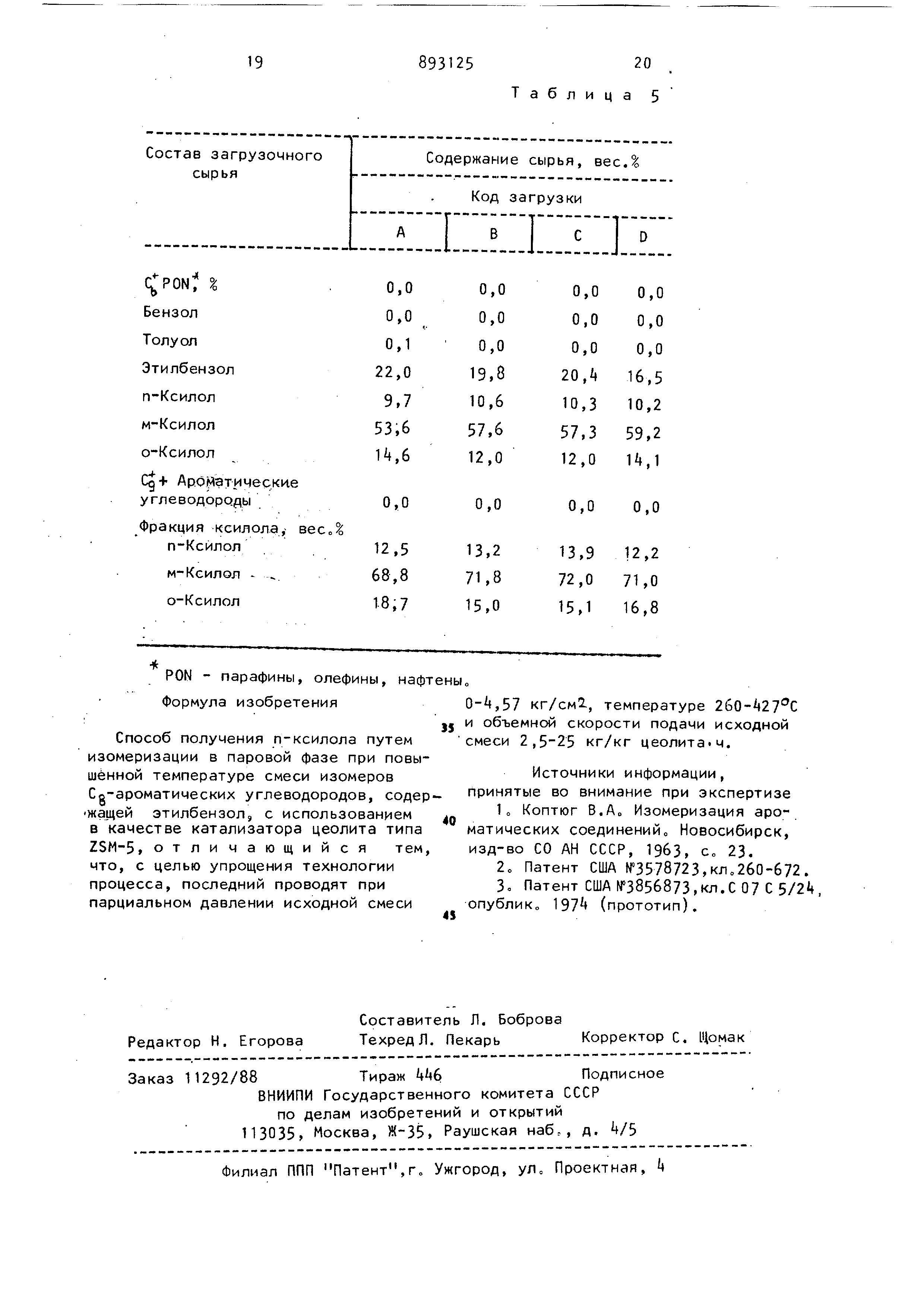

Условия прохождения процесса и выход продукта представлены в табл„4, состав загружаемого сырья - в табл.5

Реферат

Формула

Комментарии