Изделия из композитного кермета - RU2135328C1

Код документа: RU2135328C1

Чертежи

Описание

Термин "кермет" используется для того, чтобы описать монолитный материал, состоящий из керамического компонента и связующего компонента. Керамический компонент состоит из неметаллического соединения или металлоида. Керамический компонент может быть взаимосвязанным или не взаимосвязанным в двух или трех измерениях. Связующий компонент состоит из металла или сплава, и он обычно взаимосвязан в трех измерениях. Связующий компонент цементирует керамический компонент вместе, чтобы образовать монолитный материал. Все свойства монолитного кермета обусловлены взаимным влиянием свойств керамического компонента и свойств связующего компонента.

Семейство керметов можно определить как монолитный кермет, состоящий из конкретного керамического компонента вместе с конкретным связующим компонентом. Карбид вольфрама, цементированный сплавом кобальта, является примером семейства (семейство WC-Co, цементированный карбид). Свойства семейства кермета можно подгонять, например, регулированием количества, отличительного признака или количества и отличительного признака каждого компонента отдельно или вместе. Однако, улучшение одного свойства материала неизменно ухудшает другое свойство. Например, когда в семействе WC-Co улучшают износостойкость, то снижается сопротивление разрушению. Таким образом, при разработке монолитных цементированных карбидов существует никогда не заканчивающийся цикл, который включает в себя улучшение свойства одного материала за счет другого.

Несмотря на это, монолитные цементированные карбиды используют в оборудовании, подвергающемся воздействию агрессивного истирания, удара или обоих этих факторов. Однако, монолитные цементированные карбиды находятся только в выбранных частях оборудования, а не образуют его целиком. Эти части испытывают воздействие агрессивного истирания, удара или обоих факторов. В некотором оборудовании часть из цементированного карбида имеет заданный профиль, который должен выдерживаться для того, чтобы поддержать максимальную эффективность оборудования. Когда заданный профиль изменяется, эффективность оборудования снижается. Если оборудование используют для того, чтобы делать разрезы в обрабатываемом изделии, доля пригодных удаляемых секций заготовки уменьшается, когда профиль цементированного карбида отклоняется от заданного профиля.

Например, когда изменяются заданные профили режущих головок из цементированного карбида, используемых вместе с горным комбайном для непрерывной добычи угля, то ранее острые режущие головки из цементированного карбида превращаются в затупленные головки из цементированного карбида, которые измельчают угольный пласт, создавая пыль, мелкодисперсный уголь и шум, а не желаемый крупнокусковой уголь. Во время этого превращения также может увеличиваться мощность, подаваемая двигателем, приводящим в движение горный комбайн непрерывного действия. Одно из решений [проблемы] утери заданного профиля включает в себя снятие оборудования с эксплуатации и повторное профилирование цементированного карбида - это дорого вследствие потери в продуктивном использовании оборудования во время повторного профилирования. Другое решение включает в себя выброс использованной части из цементированного карбида в лом и вставление нового [изделия из] цементированного карбида - это также слишком дорого вследствие потери в продуктивности использования оборудования во время переоснащения и в сданном в лом цементированном карбиде. Можно получить экономический и технический выигрыш, если изготовить эти цементированные карбиды так, чтобы они сохраняли их заданные профили, например, путем самозатачивания.

Решение [проблемы] бесконечного цикла подгонки одного свойства монолитного кермета за счет другого заключается в том, чтобы соединить несколько монолитных керметов для того, чтобы образовать многозонное изделие из кермета. Средства (то есть и время, и деньги) многих частных лиц и компаний по всему миру были направлены на разработку многозонных изделий из цементированного карбида. Количество средств, направленных на попытку этих разработок, демонстрируется числом публикаций, патентов США и зарубежных патентов, а также зарубежных патентных публикаций по этому предмету. К некоторым из множества патентов США и зарубежных патентов, а также к зарубежным патентным публикациям относятся: патенты США NN 2888247; 3909895; 4194790; 4359355; 4427098; 4722405; 4743515; 4820482; 4854405; 5074623; 5333520 и 5335738, а также зарубежные патентные публикации DE-A-3519101; GB-A-806406; EP-A-0111600; DE-A-3005684; DE-A-3519738; FR-A-2343885; GB-A-1115908; GB-A-2017153 и EPA-0542704. Несмотря на количество выделенных ресурсов, в настоящее время в продаже отсутствуют удовлетворительные многозонные изделия из цементированного карбида, а также сейчас не существуют материалы для них. Кроме того, нет удовлетворительных способов изготовления многозонных изделий из цементированного карбида. Далее, нет удовлетворительных монолитных самозатачивающихся изделий из цементированного карбида, не говоря уж о многозонных изделиях из цементированного карбида. Более того, нет удовлетворительных способов изготовления многозонных изделий из цементированного карбида, которые к тому же являются самозатачивающимися.

Некоторые средства (то есть и время, и деньги) были потрачены на "мысленные эксперименты" и просто представляют намерения - в том, что они не могут указать на способы изготовления таких многозонных изделий из цементированного карбида.

Другие средства были потрачены на развитие сложных способов. Некоторые способы включали в себя предварительную разработку исходных ингредиентов, геометрии необожженных изделий или и того, и другого. Например, исходные ингредиенты, используемые для изготовления многозонного изделия из цементированного карбида, независимо формуют как раздельные необожженные изделия. Иногда независимо отформованные необожженные изделия также независимо спекают и иногда, после шлифования, компонуют, например, путем пайки мягким припоем, пайки твердым припоем или горячей посадки, чтобы образовать многозонное изделие из цементированного карбида. В других случаях независимо отформованные необожженные изделия компонуют, а затем спекают. Различные комбинации одних и тех же ингредиентов, которые образуют независимо сформованные необожженные изделия, по-разному реагируют на спекание. Каждая комбинация ингредиентов сокращается своим образом. Каждая комбинация ингредиентов по-своему реагирует на температуру, время, атмосферу спекания, или на любую их комбинацию. Только сложная предварительная разработка фасонных штампов и, таким образом, размеров необожженных изделий позволяют сборку с последующим спеканием. Чтобы позволить произвести предварительную разработку, требуется обширная база данных, которая содержит отклик ингредиентов на различные температуры, времена и атмосферы [процесса], или на все их комбинации. Построение и поддержка такой базы данных являются недопустимыми по цене. Чтобы избежать этих затрат, можно использовать сложное оборудование для контроля процесса. Это также дорого. Кроме того, при использовании сложного оборудования для контроля процесса, малые отклонения от предписанных технологических параметров приводят к браку, а не к получению пригодных многозонных изделий из цементированного карбида.

Другие средства были потрачены на трудоемкие способы образования многозонных изделий из цементированного карбида. Например, первоначально спекают монолитные изделия из субстехиометрического цементированного карбида. Их составы имеют недостаток по углероду и, таким образом, цементированные карбиды содержат эта-фазу. После этого монолитные изделия из цементированного карбида подвергают воздействию науглероживающей среды, которая реагирует так, чтобы ликвидировать эта-фазу на периферии каждого изделия. Кроме предварительной разработки ингредиентов, для этих способов требуются промежуточные технологические стадии и оборудование для науглероживания. Кроме того, получаемые многозонные изделия из цементированного карбида обладают только минимальными преимуществами, так как науглероженная периферийная зона истирается, и ее полезные свойства пропадают.

В связи с вышеприведенными причинами, существует потребность в многозонных цементированных карбидах, которые можно недорого произвести. Кроме того, существует потребность в изделиях из многозонных керметов, которые можно недорого произвести. Далее, существует потребность в многозонных изделиях из цементированного карбида, которые дополнительно являются самозатачивающимися и могут быть недорого произведены. Более того, существует потребность в изделиях из многозонных керметов, которые дополнительно являются самозатачивающимися и могут быть недорого получены.

Настоящее изобретение относится к изделиям, содержащим керметы, предпочтительно цементированные карбиды, имеющим по меньшей мере две зоны, отличающиеся по меньшей мере по одному свойству. Кроме того, настоящее изобретение относится к способам использования этих уникальных и новых изделий. Настоящее изобретение также относится к способам изготовления этих уникальных и новых изделий.

Настоящее изобретение удовлетворяет давно ощущаемую потребность в области техники керметов в отношении усовершенствованных систем керметных материалов, путем того, что предлагаются изделия, имеющие по меньшей мере две зоны с по меньшей мере одним отличающимся свойством, и, кроме того, предпочтительно проявляющие однородное или контролируемое истирание, чтобы придать изделию свойство самозатачивания при использовании его в качестве инструмента. Такие многозонные изделия особенно пригодны в применениях с истиранием. Примером этого являются керметные изделия, имеющие по меньшей мере одну переднюю кромку или часть, которая обладает сопротивлением износу, и соседнюю с ней зону, имеющую меньшее сопротивление износу. К дополнительному преимуществу комбинации по меньшей мере двух зон относится однородное или контролируемое истирание таких изделий и, следовательно, увеличение эксплуатационной долговечности керметов, так как это уникальное свойство приводит к сохранению, например, режущей способности изделия при его использовании в качестве режущего элемента инструмента по мере того, как изделие расходуется во время работы.

В настоящем изобретении предлагается способ изготовления настоящих изделий при осознании решения проблем, с которыми сталкиваются при изготовлении многозонных изделий. Исторически, попытки изготовления многозонных изделий не удавались вследствие дефектов (например, растрескивания необожженного изделия во время спекания), возникающих во время уплотнения изделий. Таким образом, изделия по настоящему изобретению производят по способам, в которых извлекается выгода от синергетических эффектов технологических параметров (например, различного размера зерен карбида, или различных химических свойств карбида, или различного содержания связующего, или различных химических свойств связующего, или каких-либо их комбинаций) для того, чтобы достигнуть уникальных и новых многозонных изделий. Эти изделия имеют увеличенную эксплуатационную долговечность по сравнению с эксплуатационной долговечностью прототипных изделий в таких приложениях, как например, с истиранием.

Уникальные и новые изделия по настоящему изобретению содержат по меньшей мере две зоны и могут содержать множество зон. Первая зона содержит первый керамический компонент, предпочтительно карбид(ы), имеющий относительно большой размер зерен, и заданное содержание связующего. Вторая зона изделия, наложенная или находящаяся рядом с первой зоной, содержит второй керамический компонент, предпочтительно карбид(ы), имеющий размер зерен, меньший, чем размер зерен в первой зоне, или содержание второго связующего, большее, чем содержание связующего в первой зоне, или [имеет место] и то, и другое. Первая зона настоящих изделий может иметь большее сопротивление износу, чем вторая зона.

В одном из вариантов осуществления настоящего изобретения подгоняется по меньшей мере одно свойство каждой из по меньшей мере двух зон, путем варьирования размера зерен керамического компонента, или химических свойств керамического компонента, или содержания связующего, или химических свойств связующего, или любой комбинацией вышесказанного. По меньшей мере одно свойство может включать в себя плотность, цвет, внешний вид, реакционную способность, электропроводность, прочность, вязкость разрушения, модуль упругости, модуль сдвига, твердость, теплопроводность, коэффициент теплового расширения, удельную теплоемкость, магнитную восприимчивость, коэффициент трения, сопротивление износу, ударную вязкость, стойкость к химическому воздействию и т.д., или же любую комбинацию вышесказанного.

В одном из вариантов осуществления настоящего изобретения можно варьировать величину по меньшей мере двух зон. Например, толщину первой зоны относительно толщины второй зоны можно варьировать от того, что первая зона образует покрытие на второй зоне до того, что вторая зона образует покрытие на первой зоне. Естественно, первая зона и вторая зона могут существовать в, по существу, равных пропорциях.

В одном из вариантов осуществления настоящего изобретения наложение первой зоны и второй зоны может существовать как плоская поверхность раздела, или как изогнутая поверхность раздела, либо как сложная поверхность раздела, или как комбинация вышесказанного. Кроме того, первая зона может либо полностью охватывать вторую зону, либо быть охваченной ею.

В одном из вариантов осуществления данного изобретения изделия по изобретению можно использовать для обработки материалов или их удаления, например, при применении в горном деле, строительстве, сельском хозяйстве и в станочных работах. Некоторые примеры сельскохозяйственных применений включают сошники для семян (см., например, патент США N 5325799), вставные части для сельскохозяйственных орудий (см. , например, патенты США N 5314029 и 5310009), дисковые лезвия (см., например, патент США N 5297634), резаки или дробители для пней (см. , например, патенты США NN 5005622; 4998574 и 4214617), орудия для делания борозд (см., например, патенты США NN 4360068 и 4216832), а также инструменты для обработки земли (см., например, патенты США NN 4859543; 4326592 и 3934654). Некоторые примеры применений в горном деле и строительстве включают режущие или копающие инструменты (см., например, патенты США NN 5324098; 5261499; 5219209; 5141289; 5131481; 5112411; 5067262; 4981328 и 4316636), земляные буры (см., например, патенты США NN 5143163 и 4917196), бурильные молотки для минералов или пород (см., например, патенты США NN 5184689; 5172775; 4716976; 4603751; 4550791; 4549615; 4324368 и 3763941), ножи для строительного оборудования (см., например, патенты США NN 4770253; 4715450 и 3888027), циркулярные пилы (см., например, патенты США NN 3804425 и 3734213), орудия для работы с грунтом (см., например, патенты США NN 4859543; 4542943 и 4194791), дробильные машины (см., например, патенты США NN 4177956 и 3995782), инструменты для земляных работ (см. , например, патенты США NN 4346934; 4069880 и 3558671) и другие инструменты для горного дела и строительства (см., например, патенты США NN 5226489; 5184925; 5131724; 4821819; 4817743; 4674802; 4371210; 4361197; 4335794; 4083605; 4005906 и 3797592). К некоторым примерам применений в работах с удалением материалов относились вставки для резки и фрезерования (см. , например, патенты США 4946319; 4685844; 4610931; 4340324; 4318643; 4297058; 4259033 и 2201979 (RE 30908)); вставки для резки и фрезерования материалов, включающие элементы контроля стружки (см., например, патенты США NN 5141367; 5122017; 5166167; 5032050; 4993893; 4963060; 4957396; 4854784 и 4834592), а также вставки для резки и фрезерования материалов, содержащие покрытие, нанесенное химическим осаждением из газовой фазы (ХОГ), осаждением из газовой фазы под давлением (ОГД), конверсионное покрытие и т.д. (см., например, патенты США 5325747; 5266388; 5250367; 5232318; 5188489; 5075181; 4984940 и 4610931 (RE 34180)). Содержание всех вышеуказанных патентов, имеющих отношение к применениям, введено в настоящую заявку как ссылка. В частности, изделия можно использовать в применениях с истиранием, где изделие, имеющее, например, предварительно выбранную геометрию с передней кромкой, обрабатывает или удаляет материалы (например, породу, дерево, руду, уголь, землю, дорожные покрытия, синтетические материалы, металлы, сплавы, композиционные материалы (композиционные материалы с керамической основой (КМКО), композиционные материалы с металлической основой (КММО), а также полимерные или пластиковые композиционные материалы (КМПО), полимеры и т.д. ). Более конкретно, изделия можно использовать в применениях, где желательно существенно поддерживать предварительно выбранную геометрию во время срока службы до полного износа изделия.

Одно из воплощений настоящего изобретения относится к новому способу изготовления настоящих уникальных и новых изделий. То есть, по меньшей мере первую порошковую смесь и вторую порошковую смесь располагают заданным образом, чтобы образовать необожженное изделие. Если форма необожженного изделия существенно не соответствует форме конечного изделия, тогда необожженное изделие можно сформовать в требуемую форму, например, путем механической обработки в необожженном состоянии или пластическим деформированием или лепкой необожженного изделия, либо другими средствами. После этого необожженное изделие, придана ли ему форма или нет, можно уплотнить с образованием изделия из кермета, предпочтительно из цементированного карбида. Если уплотненному изделию предварительно не придали форму, или когда требуется дополнительное формование, уплотненное изделие можно подвергнуть заточке или другим технологическим обработкам.

В одном из вариантов осуществления настоящего изобретения составные части первой порошковой смеси и второй порошковой смеси можно выбрать так, чтобы полученное изделие обладало обсужденными выше свойствами. Например, средний размер частиц керамического компонента, предпочтительно карбида (карбидов), первой порошковой смеси является относительно большим, чем средний размер частиц керамического компонента, предпочтительно карбида (карбидов) второй порошковой смеси. Кроме того, содержание связующего в первой порошковой смеси и во второй порошковой смеси может быть по существу одним и тем же, или существенно различным. Далее, химические свойства связующего или химические свойства керамического компонента, предпочтительно химические свойства карбида (карбидов), или оба из них могут быть по существу одинаковыми, существенно отличаться или непрерывно изменяться между по меньшей мере двумя порошковыми смесями.

Краткое описание чертежей

Фиг. 1 представляет собой схематическое изображение

поперечного сечения общего изделия 101, содержащего первую зону 102 и вторую или по меньшей мере одну

дополнительную зону 103 в соответствии с настоящим изобретением.

Фиг. 2A, 2B, 2C, 2D, 2E и 2F являются примерами схематичных изображений вырезанных частей с возможной геометрией изделий или частей изделий, охватываемых настоящим изобретением.

Фиг. 3A представляет собой схематическое изображение поперечного сечения конфигурации при загрузке 301, соответствующей способам по примеру 1.

Фиг. 3B представляет собой схематическое изображение поперечного сечения конфигурации при прессовании, соответствующей способам по примеру 1.

Фиг. 3C представляет собой схематическое изображение поперечного сечения необожженного изделия 320, изготовленного способами по примеру 1.

Фиг. 4A представляет собой микрофотоснимок, снятый при увеличении примерно 3.4 x, продольного сечения через спеченные изделия 401, изготовленных в соответствии со способами из примера 1.

Фиг. 4B, 4C и 4D представляют собой, соответственно, микрофотоснимки, снятые при увеличении примерно 500 x, для поверхности раздела 417 между первой зоной 414 и второй зоной 413, первой зоны 414 и второй зоны 413 изделия, изготовленного в соответствии со способами по примеру 1.

Фиг. 4E, 4F и 4G представляют собой, соответственно, микрофотоснимки, снятые при увеличении примерно 1.500 x, для границы раздела 417 между первой зоной 414 и второй зоной 413, первой зоны 414 и второй зоны 413 изделия, изготовленного в соответствии со способами по примеру 1.

Фиг. 5A и 5B соответствуют результатам определения концентрации связующего с использованием метода ЭД, как функции расстояния при двух диаметрах изделия, изготовленного в соответствии со способами по примеру 1.

Фиг. 6 соответствует результатам измерения твердости в различных местах (то есть профиль распределения твердости), как продольное сечение изделия, изготовленного в соответствии со способами по примеру 1.

Фиг. 7 соответствует схематическому виду выреза конической режущей головки 701, включающей в себя изделие, изготовленное по способам из примера 1.

Фиг. 8A, 8B и 8C соответствуют сравнению инструментального профиля изделий, изготовленных в соответствии со способами по примеру 1 настоящего изобретения (-------) и прототипными способами (- - - - -) после применения при проходке 4 метров (13.1 футов) угля, как описано в примере 1 и сравнение с исходным инструментальным профилем (........).

Фиг. 9A, 9B и 9C соответствуют сравнению профиля изделий по настоящему изобретению (-------) и изделий на уровне техники (- - - - -) после применения при проходке 8 метров (26.2 футов) угля, как описано в примере 1, и в сравнении с исходным инструментальным профилем (.......).

Изделия согласно настоящему изобретению описаны со ссылкой на гипотетическое изделие 101, изображенное на фиг. 1. Линия А-А на фиг. 1 может представлять собой, например, границу или поверхность изделия, плоскость зеркальной симметрии, ось цилиндрической или вращательной симметрии и т.д. В последующем обсуждении предполагается, что линия А-А является границей. Специалисту будет очевидно, что последующее обсуждение можно расширить на изделия, имеющие сложную геометрию. Таким образом, последующее обсуждение не должно рассматриваться как ограничивающее, а скорее как исходная точка.

На фиг. 1 изделие 101 имеет первую зону 102, соприкасающуюся и являющуюся целой со второй или по меньшей мере одной дополнительной зоной 103. Специалист поймет, что в изделие по настоящему изобретению могут входить многочисленные зоны. Поверхность раздела 104 определяет границу соприкосновения по меньшей мере двух зон. В предпочтительном варианте осуществления изобретения поверхность раздела 104 образуется сама по себе. Изделие 101 может дополнительно содержать переднюю поверхность 105, определяемую по меньшей мере частью материала первой зоны 102, и заднюю поверхность 106, определяемую по меньшей мере частью материала второй или по меньшей мере одной дополнительной зоны 103.

В композиционном плане материалы, образующие по меньшей мере две зоны, содержат керметы. Такие керметы содержат по меньшей мере один [компонент] из числа борида (боридов), карбида (карбидов), нитрида (нитридов), оксида (оксидов), силицида (силицидов), их смесей, их растворов или любой их комбинации. Металл по меньшей мере одного [компонента] из числа борида (боридов), карбида (карбидов), нитрида (нитридов), оксида (оксидов), или силицида (силицидов), включает один или несколько металлов из групп 2, 3 (включая лантаниды и актиниды), 4, 5, 6, 7, 8, 9, 10, 11, 12, 13 и 14 согласно Международному союзу по чистой и прикладной химии (IUPAC). Керметы предпочтительно содержат карбид(ы), их смеси, их растворы или любые их комбинации. Металл карбида включает один или несколько металлов из групп 3 (включая лантаниды и актиниды), 4, 5 и 6 согласно IUPAC, более предпочтительно один или несколько [металлов] из числа Ti, Zr, Hf, V, Nb, Та, Cr, Mo и W; и, даже более предпочтительно - вольфрам. Связующее кермета для по меньшей мере двух зон содержит металлы, стекла или керамические материалы (то есть любой материал, который образует или способствует образованию жидкой фазы во время жидкофазного спекания). Связующее предпочтительно содержит один или несколько металлов из групп 8, 9 и 10 согласно IUPAC; предпочтительно один или несколько [металлов] из числа железа, никеля, кобальта, их смесей и их сплавов; и более предпочтительно - кобальт или сплавы кобальта, такие как кобальт-вольфрамовые сплавы. Связующие содержат одиночные металлы, смеси металлов, сплавы металлов или любые их комбинации.

С точки зрения размеров, размер керамического компонента, предпочтительно карбида (карбидов) в по меньшей мере двух зонах может лежать от субмикронного до примерно 420 микрометров и более. Субмикронный [диапазон] включает в себя материалы со сверхдисперсной структурой и с нанодисперсной структурой. Материалы с нанодисперсной структурой характеризуются структурными признаками в диапазоне от примерно 1 нанометра до примерно 300 или более нанометров. Средний размер зерен керамического компонента, предпочтительно карбида (карбидов), в первой зоне превышает средний размер зерен керамического компонента, предпочтительно карбида (карбидов), во второй зоне.

В предпочтительном варианте осуществления изобретения размер зерен керамического компонента, предпочтительно карбида (карбидов), и, более предпочтительно - карбидов вольфрама - в первой зоне находится в интервале от примерно субмикронного до примерно 30 микрометров или более, с возможным разбросом измерений размеров зерен обычно порядка примерно 40 микрометров. Размер зерен керамического компонента в первой зоне предпочтительно находится в интервале от примерно 0.5 микрометра до примерно 30 и более микрометров с возможным разбросом измерений размеров зерен, как правило, порядка около 40 микрометров, в то время, как средний размер зерен находится в интервале от примерно 0.5 микрометра до примерно 12 микрометров; предпочтительно от примерно 3 микрометров до примерно 10 микрометров; и более предпочтительно - от примерно 5 микрометров до примерно 8 микрометров. Подобным образом, размер зерен керамического компонента во второй зоне находится в интервале от примерно субмикронного до примерно 30 микрометров или более, с возможным разбросом измерений размеров зерен обычно порядка примерно 40 микрометров. Размер зерен керамического компонента во второй зоне предпочтительно находится в интервале от примерно 0.5 микрометра до примерно 30 или более микрометров с возможным разбросом измерений размеров зерен как правило порядка около 40 микрометров, в то время, как средний размер зерен находится в интервале от примерно 0.5 микрометра до примерно 8 микрометров; предпочтительно от примерно 1 микрометра до примерно 5 микрометров; и более предпочтительно - от примерно 2 микрометров до примерно 5 микрометров.

Как правило, размер зерен керамического компонента и содержание связующего могут быть скоррелированы со средней длиной свободного пробега связующего с помощью количественных металлографических методик, таких как описанные в "Metallography, Principles and Practice" (Металлография, принципы и практика) George F. Vander Voort (авторское право 1984 года McGraw Hill Book Company, Нью Йорк). Другие способы определения размера зерен твердого компонента включают в себя визуальное сравнение и методики просеивания, такие как обсуждаемые в инструкции ASTM: В 390-92, озаглавленной как "Стандартная методика определения кажущегося размера и распределения зерен цементированного карбида вольфрама" утвержденной в январе 1992 г. Американским обществом испытаний и материалов, Филадельфия, РА. Результаты этих методов дают кажущийся размер зерен и кажущееся распределение размера зерен.

В предпочтительном варианте осуществления изобретения, относящемся к ферромагнитным связующим, средний размер зерен керамического компонента, предпочтительно карбида и, более предпочтительно, карбида вольфрама, можно скоррелировать с весомым процентом связующего (Xb), теоретической плотностью ρth, грамм на кубический сантиметр) и коэрцитивной силой (Hc, килоампер-виток на метр (кА/м)) в гомогенной зоне спеченного изделия, как описано R. Porat и J. Maiek в статье с названием "Определение средней длины свободного пробега связующего в цементированном карбиде с помощью коэрцитивной силы и состава материала", опубликованной в материалах третьей международной конференции по науке твердых материалов, Нассау, Багамы, 9-13 ноября 1986 г., Elsevier Applied Science, редактор V. К. Sarin. Для изделия из карбида вольфрама, связанного кобальтом, расчетный средний размер зерен d (в микрометрах) карбида титана дается уравнением 1.

В предпочтительном варианте осуществления изобретения отношение среднего размера зерен керамического компонента первой зоны к таковому для второй зоны находится в интервале от примерно 1.5 до примерно 12, и предпочтительно находится в интервале от примерно 1.5 до примерно 3.

В предпочтительном варианте осуществления изобретения содержание связующего в первой зоне составляет по весу от примерно 2 процентов до примерно 25 или более процентов; предпочтительно от примерно 5 процентов до примерно 10 процентов; и более предпочтительно - от примерно 5.5 процентов до примерно 8 процентов. Подобным образом, содержание связующего в по меньшей мере одной дополнительной зоне составляет по весу от примерно 2 процентов до примерно 25 процентов и предпочтительно от примерно 8 процентов до примерно 15 процентов. Содержание связующего во второй зоне больше, чем содержание в первой зоне.

В предпочтительном варианте осуществления изобретения комбинация размера зерен карбида и

содержания связующего может быть скоррелирована со средней длиной свободного пробега связующего λ, как обсуждалось в общем Vander Voort и, в частности Porat и Malek для ферромагнитных

материалов. Средняя длина свободного пробега связующего (λ в микрометрах) в изделии, имеющем ферромагнитное металлическое связующее, является функцией весового процентного содержания

связующего

(Xb), коэрцитивной силы (Hc, килоампер-виток на метр (кА/м)), и теоретической плотности (ρth, грамм на кубический сантиметр) в гомогенной зоне

уплотненного

изделия. Для изделия из карбида вольфрама, связанного кобальтом, средняя длина свободного пробега λ кобальтового связующего дается уравнением 2,

В предпочтительном варианте осуществления изобретения размер средней длины свободного пробега связующего в первой зоне находится в интервале от примерно 0.5 микрометра до примерно 2.5 микрометров, и предпочтительно составляет около 0.8 микрометра, в то время, как размер средней длины свободного пробега в по меньшей мере одной дополнительной зоне находится в интервале от примерно 0.5 микрометра до примерно 1.5 микрометров.

Цельная геометрическая форма изделия может быть простой или сложной, или комбинацией обеих форм. К цельным геометрическим формам относятся кубическая форма, параллелепипед, пирамидальная форма, усеченная пирамида, цилиндр, полый цилиндр, конус, усеченный конус, сфера (включая шаровые пояса, сегменты и сектора, а также шар с цилиндрическими или коническими отверстиями), тор, срезанный цилиндр, копыто, бочкообразное тело, призмоид, эллипсоид и их комбинации. Подобным образом, поперечные сечения таких изделий могут быть простыми или сложными, или комбинацией обоих. Такие формы могут включать в себя многоугольники (например, квадраты, прямоугольники, параллелограммы, трапецию, треугольники, пятиугольники, шестиугольники и т.д.), окружности, круговое кольцо, эллипсы и их комбинации. На фиг. 2A, 2B, 2C, 2D, 2E и 2F иллюстрируются комбинации первой зоны 210, второй зоны 211 и, в некоторых случаях, третьей зоны 212 (фиг. 2D), объединенных в различных цельных геометриях. Эти рисунки представляют собой сечения вырезов изделий или частей изделий (конический наконечник, или конический гибрид, или коническая часть скарификатора на фиг. 2A, уплотнитель на фиг. 2B; лезвие грейдера, или скрепера, или плуга на фиг. 2C; бурав для работ на крыше на фиг. 2D; режущая вставка для обработки материалов с образованием стружки на фиг. 2E; и коническая пробка или вставка на фиг. 2F); и они дополнительно демонстрируют передний край поверхности 207 и внешнюю поверхность 208.

Кроме того, согласно фиг. 1, поверхность раздела 104, определяющая границу между первой зоной 102 и второй зоной 103, может разделять изделие 101 симметричным образом или несимметричным образом, или же она может лишь частично разделять изделие 101. Таким образом отношения объема первой зоны 102 к [объему] по меньшей мере одной дополнительной зоны 103 можно варьировать, чтобы спроектировать наиболее оптимальные объемные свойства изделия 101. В предпочтительном варианте осуществления изобретения отношение объема первой зоны 102 к объему второй зоны 103 находится в интервале от примерно 0.25 до примерно 4; предпочтительно от примерно 0.33 до примерно 2.0; и более предпочтительно - от примерно 0.4 до примерно 2.

Новые изделия по настоящему изобретению образуют путем получения первой порошковой смеси и второй или по меньшей мере одной дополнительной порошковой смеси. Специалисту будет понятно, что могут быть получены многочисленные порошковые смеси. Каждая порошковая смесь содержит по меньшей мере один керамический компонент, по меньшей мере одно связующее, по меньшей мере одну смазку (органический или неорганический материал, который облегчает отверждение или агломерацию по меньшей мере одного керамического компонента и по меньшей мере одного связующего), а также, необязательно, по меньшей мере одно поверхностно-активное вещество. Способы приготовления каждой порошковой смеси могут включать в себя, например, размалывание стержнями или циклоидными телами, с последующим перемешиванием и осушкой в сушилке с сигмоидальными лопастями или в распылительной сушилке. В любом случае каждую порошковую смесь получают средствами, которые совместимы со средствами отверждения или уплотнения, либо с обоими из них, когда их оба используют.

Получают первую порошковую смесь, имеющую заданный керамический компонент, предпочтительно карбид(ы), размер зерен или распределение зерен по размерам, и по меньшей мере одну дополнительную порошковую смесь, имеющую более мелкий керамический компонент, предпочтительно карбид(ы), размер зерен или распределение зерен по размерам. По меньшей мере две порошковые смеси по меньшей мере частично накладывают друг на друга. По меньшей мере частичное наложение обеспечивает или облегчает образование новых изделий, имеющих по меньшей мере две зоны с по меньшей мере одним отличающимся свойством, после отверждения и уплотнения, например, с помощью спекания.

Первая порошковая смесь содержит керамический компонент, предпочтительно карбид(ы), имеющий больший размер частиц в сравнении с размером частиц в по меньшей мере одной дополнительной порошковой смеси. Размеры частиц могут быть в интервале от примерно субмикронного до примерно 420 микрометров и более; предпочтительно размеры зерен находятся в интервале от примерно субмикронного до примерно 30 и более микрометров с возможным разбросом измерений размеров частиц как правило порядка около 40 микрометров. Субмикронный [диапазон] включает в себя материалы со сверхдисперсной структурой и с нанодисперсной структурой. Материалы с нанодисперсной структурой характеризуются структурными признаками в диапазоне от примерно 1 нанометра до примерно 100 или более нанометров. Размер частиц керамического компонента первой порошковой смеси предпочтительно находится в интервале от примерно 0.5 микрометров до примерно 30 и более микрометров с возможным разбросом измерений размеров зерен, как правило, порядка около 40 микрометров, в то время, как средний размер частиц может находиться в интервале от примерно 0.5 микрометра до примерно 12 микрометров; предпочтительно от примерно 3 микрометров до примерно 10 микрометров; и более предпочтительно - от примерно 5 микрометров до примерно 8 микрометров.

Керамический компонент первой порошковой смеси может содержать борид(ы), карбид(ы), нитрид(ы), оксид(ы), силицид(ы) у их смеси, их растворы или любые их комбинации. Металл борида (боридов), карбида (карбидов), нитрида (нитридов), оксида (оксидов), или силицида (силицидов), включает один или несколько металлов из групп 2, 3 (включая лантаниды и актиниды), 4, 5, 6, 7, 8, 9, 10, 11, 12, 13 и 14 согласно IUPAC. Керамический компонент предпочтительно содержит карбид(ы), их смеси или любые их комбинации. Металл карбида включает один или несколько металлов из групп 3 (включая лантаниды и актиниды), 4, 5 и 6 согласно IUPAC, более предпочтительно - один или несколько [металлов] из числа Ti, Zr, Hf, V, Nb, Та, Cr, Mo и W; и, даже более предпочтительно - вольфрам.

Связующее первой порошковой смеси может содержать любой материал, который совместим с процессом формования и не влияет отрицательно на эксплуатационные свойства изделия в его предполагаемом применении. К числу таких материалов относятся металлы, керамические материалы, стекла или любая их комбинация, включая смеси, растворы и сплавы. Примеры металлов, пригодных для применения в качестве связующих, включают в себя один или несколько металлов из групп 8, 9 и 10 согласно IUPAC; предпочтительно один или несколько [металлов] из числа Fe, Co, Ni, их смесей, их сплавов и их комбинаций; и более предпочтительно - кобальт или сплавы кобальта, такие как кобальт-вольфрамовые сплавы. Металлическое связующее может включать в себя порошковые металлические смеси, или порошок сплава, или оба из них.

Количество связующего в первой порошковой смеси задают так, чтобы отрегулировать свойства, например, чтобы обеспечить достаточное сопротивление истиранию конечной первой зоны изделия для его предполагаемого применения. Было обнаружено то, что заданное содержание связующего по весу может быть в интервале от примерно 2 процентов до примерно 25 или более процентов; более предпочтительно от примерно 5 процентов до примерно 15 процентов; еще более предпочтительно от примерно 9 процентов до примерно 10 процентов.

Связующее в первой порошковой смеси может быть любого размера, который облегчает образование изделия по настоящему изобретению. Подходящим является средний размер частиц менее примерно 5 микрометров; предпочтительно - размер менее около 2.5 микрометров; и более предпочтительно - менее около 1.8 микрометров.

Одно из ограничений для второй порошковой смеси заключается в том, чтобы средний размер частиц керамического компонента был меньше, чем средний размер частиц керамического компонента первой порошковой смеси. Так же, как и в случае первой порошковой смеси, размер частиц керамического компонента, предпочтительно карбида (карбидов), может быть в интервале от примерно субмикронного до примерно 420 микрометров или больше. К субмикронным относятся материалы со сверхдисперсной и нанодисперсной структурой. Материалы с нанодисперсной структурой имеют структурные признаки в интервале от примерно 1 нанометра до примерно 100 или более нанометров. Предпочтительный размер частиц находится в интервале от примерно субмикронного до примерно 30 микрометров с возможным разбросом измерений размеров частиц обычно порядка около 40 микрометров. Размер частиц керамического компонента второй порошковой смеси предпочтительно находится в интервале от примерно одного микрометра до примерно 30 и более микрометров с возможным разбросом измерений размера зерен обычно порядка приблизительно 40 микрометров. В отличие от первой порошковой смеси, средний размер зерен керамического компонента второй порошковой смеси, предпочтительно карбида (карбидов), и более предпочтительно - карбида вольфрама, может быть в интервале от примерно 0.5 микрометра до примерно 8 микрометров; предпочтительно от примерно 1 микрометра до примерно 5 микрометров; и более предпочтительно - от примерно 2 до примерно 5 микрометров.

Отношение среднего размера частиц керамического компонента в первой порошковой смеси к среднему размеру части керамического компонента второй порошковой смеси выбирают так, чтобы и облегчить формование изделия по настоящему изобретению, и оптимизировать эксплуатационные свойства конечного изделия. Таким образом, полагаем, что отношение среднего размера крупных частиц к среднему размеру мелких частиц может быть в интервале от примерно 1.5 до примерно 12, причем предпочтительно отношение находится в интервале от примерно 1.5 до примерно 3.

Химия керамического компонента второй или по меньшей мере одной дополнительной порошковой смеси может быть по существу такой же, или существенно отличаться от химии первой порошковой смеси. Таким образом, химия включает в себя все сформулированные химические свойства первой порошковой смеси.

Подобным образом, химия связующего из второй порошковой смеси может быть по существу такой же, или существенно отличаться от химии связующего из первой порошковой смеси. Таким образом, химия включает в себя все сформулированные химические свойства первой порошковой смеси.

Содержание связующего в каждой порошковой смеси выбирают таким, чтобы и облегчить формование изделия, и обеспечить оптимальные свойства изделия для его конкретного применения. Таким образом, содержание связующего в первой порошковой смеси может быть большим, меньшим, или по существу эквивалентным содержанию связующего во второй порошковой смеси. Содержание связующего во второй порошковой смеси по весу предпочтительно отличается от заданного процентного содержания связующего в первой порошковой смеси на величину в интервале от примерно нуля (0) до примерно двух (2) процентов; более предпочтительно оно отличается от заданного процентного содержания связующего в первой порошковой смеси на примерно 0.5 процента. В более предпочтительном варианте осуществления изобретения содержание связующего во второй порошковой смеси меньше содержания в первой порошковой смеси. Например, если заданное содержание связующего в первой порошковой смеси составляет около 9.5 вес. %, то содержание связующего во второй порошковой смеси может находиться в интервале от примерно 7.5 процентов до примерно 11.5 процентов, предпочтительно от примерно 9 процентов до примерно 10 процентов, более предпочтительно от примерно 7.5 процентов до примерно 9.5 процентов, и даже еще более предпочтительно - от примерно 9 процентов до примерно 9.5 процентов.

По меньшей мере две порошковые смеси получают любыми средствами, которые позволяют по меньшей мере частично наложить по меньшей мере их части. Такие средства могут включать в себя, например, налив; литьевое формование, экструзию, либо одновременную, либо последовательную экструзию; ленточное литье; шликерное литье, последовательное прессование; совместное прессование; или любую их комбинацию. Некоторые из этих методов обсуждаются в патентах США NN 4491559; 4249955; 3888662 и 3850368, вся совокупность которых введена в настоящую заявку как ссылка.

Во время образования необожженного изделия по меньшей мере две порошковые смеси можно содержать по меньшей мере частично разделенными посредством предусмотренного средства или посредством средства разделения, или их обоих. Примеры предусмотренного средства могут включать, например, обсужденные выше способы, в то время, как средства разделения могут включать физически удаляемую перегородку или химически удаляемую перегородку, или обе из них.

Физически удаляемая перегородка может быть такой простой, как бумага или другой тонкий барьер, который помещают внутрь штампа или пресс-формы во время загрузки по меньшей мере двух порошковых смесей, и которую удаляют из штампа или пресс-формы после загрузки порошковой смеси и перед уплотнением порошковых смесей. Более сложные физически удаляемые перегородки могут включать в себя концентричные или эксцентричные трубки (например, непроницаемые или проницаемые листы, сита или сетки из металлического или керамического, или полимерного природного материала, или любые их комбинации). Формы физически удаляемых перегородок могут быть любыми, которые облегчают разделение по меньшей мере двух порошковых смесей.

Химически удаляемая перегородка включает в себя любую перегородку, в простой, сложной или обеих формах, проницаемую, или непроницаемую, или их комбинацию, которая может быть удалена из по меньшей мере двух разделенных порошковых смесей, или быть поглощена ими, с помощью химического средства. Такое средство может включать в себя выщелачивание или пиролиз, или [применение] летучих материалов, или образование сплава, или любую комбинацию этих средств. Химические удаляемые перегородки облегчают образование изделий по настоящему изобретению, в которых по меньшей мере две зоны, в поперечном сечении, а также в цельной геометрии образуют сложные формы.

В одном из вариантов осуществления настоящего изобретения по меньшей мере две разделенные и по меньшей мере частично наложенные порошковые смеси уплотняют, например, прессованием, включающим в себя, например, одноосное, двухосное, трехосное, гидростатическое прессование или прессование в мокром мешке либо при комнатной температуре, либо при повышенной температуре.

В любом случае, в отвержденном или неотвержденном виде, цельная геометрия по меньшей мере двух разделенных и по меньшей мере частично наложенных порошковых смесей может включать в себя: кубы, параллелепипеды, пирамиды, усеченные пирамиды, цилиндры, полые цилиндры, конусы, усеченные конусы, сферы, шаровые пояса, сегменты сфер, сектора сфер, сферы с цилиндрическими отверстиями, сферы с коническими отверстиями, торы, срезанные цилиндры, "копытообразные тела", бочкообразные тела, призмоиды, эллипсоиды и их комбинации. Для того, чтобы достигнуть непосредственной формы или комбинации форм, по меньшей мере две разделенные и по меньшей мере частично наложенные порошковые смеси можно сформовать перед уплотнением, после него, или обоим образом. Методики предварительного формования могут включать в себя любое из вышеупомянутых предусмотренных средств, а также обработку необожженного изделия или пластическую деформацию необожженного изделия, или их комбинации. Формование после уплотнения может включать в себя шлифование или любые машинные операции.

Профиль поперечного сечения необожженного изделия может быть простым или сложным, или комбинацией обоих таких профилей. Формы включают в себя многоугольники, такие как квадраты, прямоугольники, параллелограммы, трапеции, треугольники, пятиугольники, шестиугольники и т. д.; окружности, кольца, эллипсы и т.д.

Необожженное тело, содержащее по меньшей мере две разделенные и по меньшей мере частично наложенные порошковые смеси, затем уплотняют жидкофазным спеканием. Уплотнение может включать в себя любое средство, которое совместимо с изготовлением изделия по настоящему изобретению. К числу таких средств относятся горячее прессование, спекание в вакууме, спекание под давлением, изостатичное горячее прессование (HIPping) и т.д. Эти средства используют при температуре и/или давлении, достаточных для того, чтобы получить изделие с минимальной пористостью с по существу теоретической плотностью. Например, для изделий из карбида вольфрама-кобальта, такими температурами могут быть температуры в интервале от примерно 1300oC (2372oF) до примерно 1650oC (3002oF); предпочтительно от примерно 1350oC (2462oF) до примерно 1537oC (2732oF); и более предпочтительно от примерно 1500oC (2732oF) до 1525oC (2777oF). Давления при уплотнении могут быть в интервале от примерно нуля кПа (ноль фунт/кв.дюйм) до примерно 206,850 кПа (30,000 фунт/кв.дюйм). Для изделий из карбида, спекание под давлением можно проводить [при давлении] от примерно 1,723 мПа (250 фунт/кв.дюйм) до примерно 13,790 кПа (2000 фунт/кв. дюйм) при температурах от примерно 1370oC (2498oF) до примерно 1540oC (2804oF), в то время, как HIPping можно осуществлять [при давлениях] от примерно 58,950 кПа (10,000 фунт/кв.дюйм) до примерно 206,850 кПа (30,000 фунт/кв. дюйм) при температурах от примерно 1310oC (2390oF) до примерно 1430oC (2606oF).

Уплотнение можно проводить в отсутствие атмосферы, то есть в вакууме; в инертной атмосфере, например, в одном или нескольких газах группы 18 по IUPAC; в азотсодержащих атмосферах, например, в азоте, формирующем газе (96% азота, 4% водорода), аммиаке и т.д.; в науглероживающей атмосфере; или в восстановительной газовой смеси, например, в смесях H2/H2O, CO/CO2, CO/H2/CO2/H2O и т.д.; или в любой их комбинации.

Пытаясь объяснить действие настоящего изобретения, но не желая быть связанными какой-либо конкретной теорией или объяснением настоящего изобретения, [сообщаем, что нам] кажется, что, когда необожженное изделие спекают в жидкой фазе, связующее из первой порошковой смеси путем капиллярного смачивания мигрирует во вторую порошковую смесь, или же керамический компонент второй порошковой смеси транспортируется по механизму растворения, диффузии и осаждения в первую порошковую смесь, или [происходят оба процесса].

Что касается механизма капиллярной миграции, то металлические связующие могут легко смачивать частицы керамического компонента, особенно в системах карбид-кобальт. Различие в размере частиц в первой и второй порошковой смеси переходит в соответствующее различие в эффективном размере капилляров в по меньшей мере двух порошковых смесях. Эффективный размер капилляров во второй порошковой смеси (то есть в порошковой смеси с более мелкими по размерам частицами) будет меньше и таким образом создаст движущую силу для того, чтобы расплавленное связующее мигрировало из первой порошковой смеси во вторую порошковую смесь.

Что касается механизма растворения, диффузии и осаждения, то различие в размерах частиц в по меньшей мере двух порошковых смесях переходит в соответствующее различие в эффективной площади поверхности частицы в по меньшей мере двух порошковых смесях. Эффективная площадь поверхности второй порошковой смеси (то есть порошка с мелкими частицами) будет больше, и таким образом будет существовать движущая сила, снижающая эту площадь во время уплотнения. В результате этого более мелкие частицы будут далее предпочтительно растворяться в расплавленном связующем, диффундировать в зону первой порошковой смеси и осаждаться на более крупных частицах первой порошковой смеси.

Настоящее изобретение иллюстрируется следующими примерами. Эти примеры приводятся для того, чтобы продемонстрировать и пояснить различные аспекты настоящего изобретения. Примеры не следует рассматривать как ограничивающие объем заявляемого изобретения.

Пример 1. В настоящем примере, помимо всего прочего, демонстрируется способ изготовления изделия, изделие, а также способ применения изделия по настоящему изобретению. Более конкретно, в настоящем примере демонстрируется образование изделия, имеющего первую зону и вторую зону, причем первая зона содержит карбидный материал с большим размером зерен, а вторая зона содержит карбидный материал с малым размером зерен. Наложение первой зоны и второй зоны с заданной внешней частью профиля поверхности в едином изделии облегчает его применение при удалении материала, в особенности удалении угля в операции добычи. В данном примере описан способ изготовления изделия, определение характеристик изделия, и [приведено] описание способа применения изделия.

Способ изготовления

Для того, чтобы изготовить изделия по настоящему примеру и настоящему

изобретению, раздельно приготовляли гранулированную первую порошковую смесь и гранулированную вторую порошковую смесь. Первая

порошковая смесь (обозначенная как 314 на фиг.3A, 3B и 3C) содержала по

весу примерно 87.76 процентов макрокристаллического карбида вольфрама (Кеннаметал Инк., Фаллон, Невада), около 9.84 процентов

доступного в продаже сверхдисперсного кобальтового связующего, примерно

2.15 процента смазки на основе парафина; и около 0.25 процента поверхностно-активного вещества.

После этого порцию первой порошковой смеси спекали и после измерения коэрцитивной силы (Hc) спеченных изделий и содержания связующего

Вторая порошковая смесь (обозначенная как 313 на фиг. 3A, 3B и 3C) содержала по весу примерно 88.82 процентов макрокристаллического карбида вольфрама (Кеннаметал Инк., Фаллон, Невада), около 8.78 процентов доступного в продаже кобальтового связующего, примерно 2.15 процента смазки на основе парафина, и около 0.25 процента поверхностно-активного вещества. Наблюдаемый размер зерен карбида вольфрама в спеченном образце находился в интервале от примерно 1 до примерно 9 микрометров с возможностью разброса размера зерен обычно около 40 микрометров, и, как было определено с помощью уравнения (1), рассчитанный средний размер зерен составлял около 2.8 микрометров.

Затем первую порошковую смесь 314 и вторую порошковую смесь 313 загружали в полость пресс-формы, имеющей диаметр около 19 мм (0.75 дюйма), с использованием загрузочной конфигурации 301, схематически изображенной на фиг.3A. Загрузочная конфигурация 301 включала в себя сцепление нижнего пуансона 303 с боковой цилиндрической стенкой пресс-формы 302, помещение наружной части загрузочной воронки 304, имеющей точку контакта 307 между наружной частью загрузочной воронки и полостью пресс-формы, причем внутренняя часть загрузочной воронки 308 контактировала с поверхностью 312, определяющей переднюю часть, через физически удаляемую часть 310, которая имела диаметр около 10 мм (0.39 дюйма) в точке контакта 311 нижнего пуансона 303. Во внутреннюю часть загрузочной воронки 308 засыпали около 8.4 граммов первой порошковой смеси 314. Во внешнюю часть загрузочной воронки 304 засыпали около 18.6 граммов второй порошковой смеси 313. После того, как и первая порошковая смесь 314, и вторая порошковая смесь 313 были помещены внутрь полости пресс-формы, внутреннюю и наружную загрузочные воронки удалили для образования поверхности раздела 317 между первой порошковой смесью 314 и второй порошковой смесью 313. После этого верхний пуансон 315, имеющий заднюю часть, определяющую поверхность 316, привели в контакт при примерно комнатной температуре с первой порошковой смесью 314 и второй порошковой смесью 313 до усилия около 31, 138 Ньютон (H) (7,000 фунтов). После снятия нагрузки необожженное изделие 320 вытолкнули из полости пресс-формы, и оно имело переднюю часть 321, определенную нижним пуансоном 303, и заднюю часть, определенную верхним пуансоном 315. Кроме того, необожженное изделие 320 содержало первую спрессованную порошковую смесь 314 и вторую порошковую смесь 313. Эту операцию повторяли до тех пор, пока не было сформовано достаточное число (около 72) необожженных изделий, содержащих первую порошковую смесь 314 и вторую порошковую смесь 313. Кроме того, были сформованы некоторые изделия, содержащие только первую порошковую смесь 314, и другие изделия, содержащие только вторую порошковую смесь 313. Эти изделия использовались как контрольные образцы во время спечения необожженных изделий 320, чтобы определить типы изменений, которые могут происходить в результате совместного уплотнения первой порошковой смеси 314, контактирующей с второй порошковой смесью.

Как только было сформовано достаточное количество необожженных изделий 320, необожженные изделия 320 и контрольные образцы поместили в печь для спекания под давлением Ultra-Temp (Ultra-Temp Corporation, Mt. Clement, Missouri). Печь и ее содержимое вакуумировали до примерно пяти (5) торр, а затем температуру поднимали от примерно комнатной до примерно 177oC (350oF) со скоростью примерно 3.3oC (6oF) в минуту в вакууме; выдерживали при примерно 177oC (350oF) в течение примерно 15 минут; нагревали от примерно 177oC (350o F) до примерно 371oC (700oF) [со скоростью] примерно 3.3oC (6oF) в минуту; выдерживали при примерно 371oC (700oF) в течение примерно 90 минут; нагревали от примерно 371oC (700oF) до примерно 427oC (800oF) [со скоростью] примерно 1.7oC (3oF) в минуту; выдерживали при примерно 427oC (800oF) в течение примерно 45 минут; нагревали от примерно 427oC (800oF) до примерно 538oC (1000oF) [со скоростью] примерно 1.4oC (2.5oF) в минуту; выдерживали при примерно 538oC (1000oF) в течение примерно 12 минут; нагревали от примерно 538oC (1000oF) до примерно 593oC (1100oF) [со скоростью] примерно 1.4oC (2.5oF) в минуту, и затем от примерно 593oC (1100oF) до примерно 1121oC (2050oF) [со скоростью] примерно 4.4oC (8oF) в минуту; выдерживали при примерно 1121oC (2050oF) в течение примерно 30 минут в вакууме в диапазоне от примерно 13 микрометров до примерно 29 микрометров; нагревали от примерно 1121oC (2050oF) до примерно 1288oC (2350oF) [со скоростью] примерно 4.4oC (8oF) в минуту; выдерживали при примерно 1288oC (2350oF) в течение примерно 30 минут, во время чего вводили аргон при примерно 15 торр; нагревали от примерно 1288oC (2350o F) до примерно 1510oC (2750oF) [со скоростью] примерно 3.3oC (6oF) в минуту, во время чего вводили аргон до давления примерно 5,526 кПа (800 фунт/кв.дюйм); выдерживали при примерно 1510oC (2750oF) в течение примерно 5 минут; и затем выключали энергоснабжение печи, и печь и ее содержимое оставляли охлаждаться до примерно комнатной температуры [со скоростью] примерно 5.6oC (10oF) в минуту.

Некоторые из спеченных изделий (теперь имеющих диаметры около 15.9 мм (0.615 дюймов) и углы при вершине головки около 75), включая спеченные контрольные образцы только со спеченной первой порошковой смесью и только со спеченной второй порошковой смесью, были охарактеризованы с использованием металлографии, мокрого химического анализа, определения магнитных свойств и твердости, а также рентгеноспектрального анализа на основе метода энергетической дисперсии (ЭД).

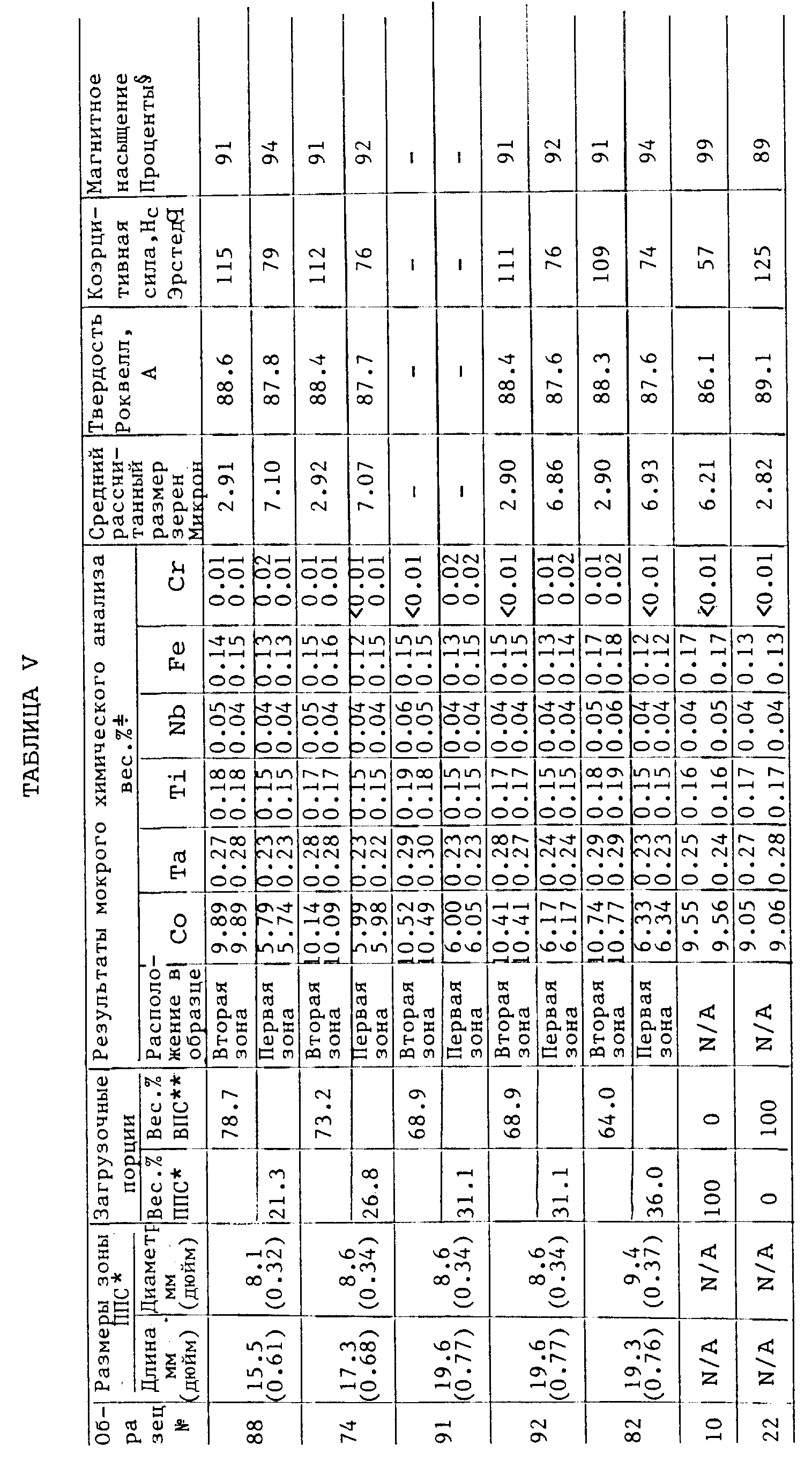

В табл. 1 (табл. 1-5 см. в конце описания) приведены результаты определения характеристик первой зоны и второй зоны изделий, изготовленных в соответствии с настоящим примером, и спеченных контрольных образцов из только первой порошковой смеси и только второй порошковой смеси. Результаты мокрого химического анализа указывают на то, что кобальтовое связующее мигрировало из первой порошковой смеси во вторую порошковую смесь во время уплотнения необожженного изделия с образованием изделия. Эта миграция кобальтового связующего влияла на твердость первой зоны в сравнении со спеченными контрольными образцами только из первой порошковой смеси и второй части в сравнении с одной спеченной второй порошковой смесью.

Фиг. 4A представляет собой микрофотоснимок при [увеличении] примерно 3.4 x продольных сечений спеченного изделия 401, имеющего первую часть 414, контактирующую со второй частью 413 по поверхности раздела 417. Передняя часть 421 соответствует передней части необожженного изделия и задней части 422, соответствующей задней части необожженного изделия. Анализ поверхности раздела 417 между первой зоной 414 и по меньшей мере одной дополнительной зоной 413 при увеличении около 500 x приведен на фиг.4B, а при увеличении примерно 1500 x - на фиг.4E. фиг.4C и 4D представляют собой микрофотоснимки первой зоны 414 и второй зоны 413 при увеличении примерно 500 x, а фиг.4F и 4G представляют собой микрофотоснимки первой зоны 414 и второй зоны 413 при увеличении около 1500 x. Составляющие первой зоны 414 и второй зоны 413 обозначены на фиг. 4E, 4F и 4G и включают в себя связующее из сплава кобальта 425, карбид вольфрама с крупными зернами 426 и карбид вольфрама с мелкими зернами 427. На фиг. 4E четко видна самообразовавшаяся связующая линия 417 в виде резкого изменения в размере зерен карбида вольфрама. Присутствует превосходное самообразовавшееся металлургическое связывание, не содержащее трещин и включений. Эти плотные спеченные изделия также не содержат эта-фазу и C-пористость.

Для того, чтобы качественно охарактеризовать распределение кобальта внутри изделия, изготовленного по способу из настоящего примера, закрепленный и отполированный образец анализировали по нестандартизированной местной пробе с использованием рентгеноспектрального анализа с использованием метода энергетической дисперсии (ЭД), при двух различных диаметрах изделия. Конкретно, использовали сканирующий электронный микроскоп JSM-6400 (модель N ISM64-3, Jeol LTD, Токио, Япония), оборудованный системой электронной пушки с катодом из LaB6 и с рентгеноспектральной системой с использованием метода энергетической дисперсии с кремний-литиевым детектором (Oxford Instruments Inc. , Analytical System Division, Mieroanalysis Group, Bucks, Англия) при ускоряющем напряжении около 20 кэВ. Сканируемые области имели размер примерно 125 микрометров на примерно 4 микрометра. Каждую область сканировали в течение эквивалентных временных интервалов (примерно 50 секунд непосредственного времени). Размер шага между прилегающими областями был примерно 0.1 мм (0.004 дюйма). На фиг. 5A и 5B показаны результаты данного нестандартизированного анализа, а также среднее по зоне. Фиг.5A соответствует результатам анализа точечной пробы, произведенного при диаметре около 10.5 мм (0.413 дюйма) и показывает ступенчатый переход содержания кобальта от первой зоны (в среднем около 11.9 вес.%) ко второй зоне (в среднем около 7.2 вес. %). Подобным образом, на фиг.5B показаны результаты анализа точечной пробы для диаметра с размерами около 15.5 мм (0.610 дюйма), и он также говорит о ступенчатом изменении содержания кобальта от первой зоны (в среднем около 12.3 вес.%) ко второй зоне (в среднем около 7.6 вес.%) изделия.

На фиг. 6 представлены результаты по профилю твердости изделия, который указывает на то, что твердость первой зоны (внутренней или сердцевинной части данного изделия, A по Роквеллу примерно 87.4 - 87.8) меньше, чем твердость второй зоны (наружная или периферийная часть настоящего изделия, A по Роквеллу примерно 88.3 - 88.7).

Способ применения

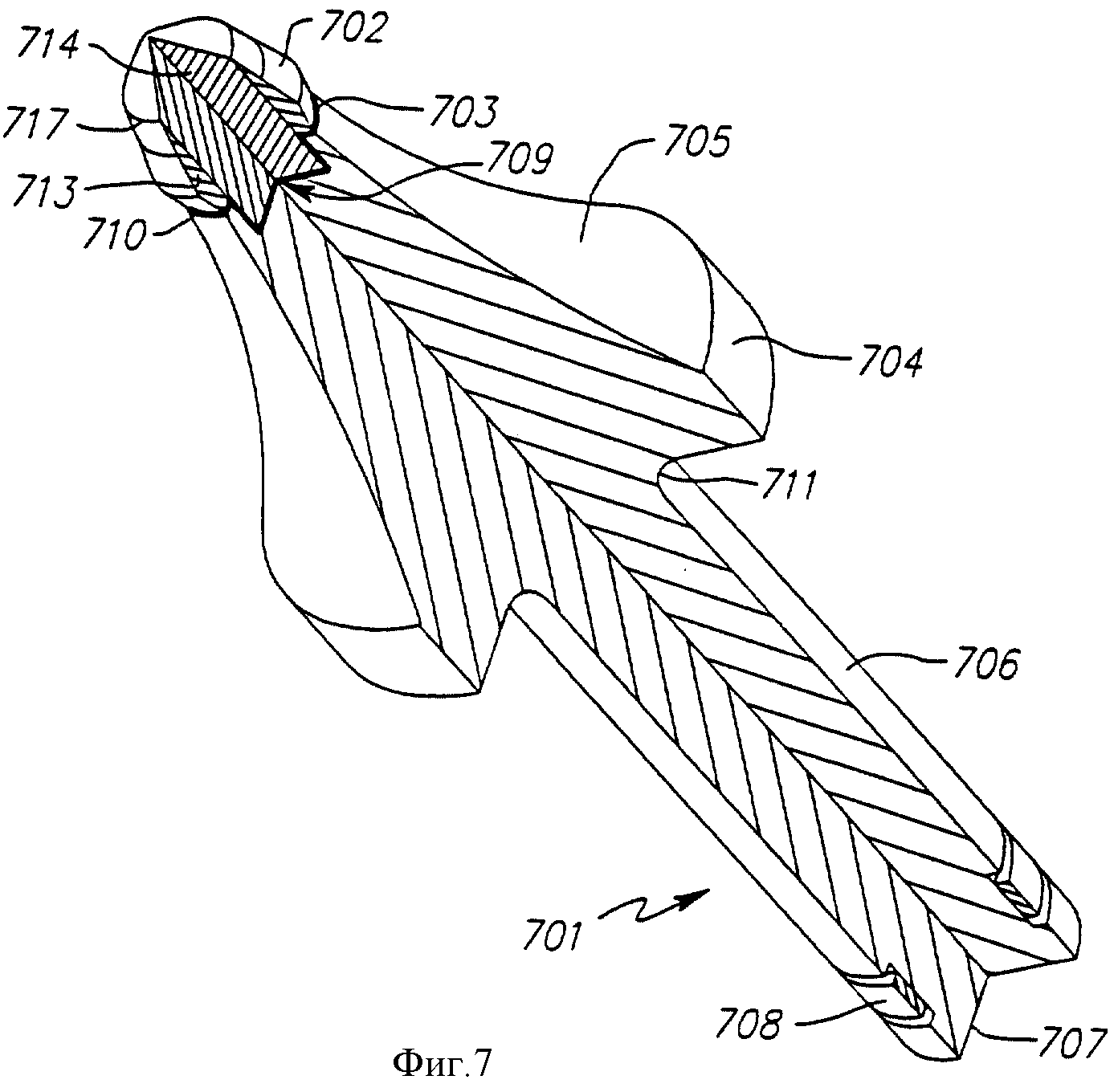

Достаточное число спеченных изделий, изготовленных в соответствии с настоящим примером, были припаяны тугоплавким припоем к стальным телам с образованием конических

инструментов "KENNAMETAL®" U765KSA, что схематично показано на фиг. 7 (Kennametal Inc., Latrobe, Пенсильвания), которые использованы в совокупности с режущей системой "KENNAMETAL®" KB175SLSA.

Припаивание изделий осуществляли с использованием материалов, описанных в совместно обладаемом патенте США N 5324098, выданном на имя Massa и др. 28 июня 1994 г. и

озаглавленном как "Режущий

инструмент, имеющий головку с выступами". Предмет патента США N 5324098 введен как ссылка. Конический инструмент 701 состоит из удлиненного тела 705 с прикрепленной твердой

режущей головкой 702.

Удлиненное тело 705 имеет аксиально [направленный] передний конец 710 и аксиально [направленный] задний конец 707. Между концами 710 и 707 расположены радиально выступающий

фланец 704, часть с

увеличенным диаметром 711 и секция с уменьшенным диаметром 706. Аксиально [направленный] передний конец 710 содержит карман 709 для твердой режущей головки 702. Твердая режущая

головка 705 состоит из

первой зоны 714 и второй зоны 715, которые по меньшей мере частично самопроизвольно металлургически связаны с поверхностью раздела 717. Твердая головка 702 находится в

контактном соединении с

удлиненным телом 705 посредством прикрепляющего средства 703. Прикрепляющее средство 703 может включать в себя пайку твердым припоем, горячую посадку, посадку с натягом и их

комбинацию. Конический

инструмент 701 может дополнительно содержать стопорное средство, изображенное на фиг. 7 как стопорная втулка или фиксатор 708.

Режущую систему использовали с комбайном непрерывного действия Joy 12HN9 (Joy Manufacturing Co., Ltd., Йоханнесбург, Южная Африка) для добычи угля. В частности, уголь, имеющий прочность на сжатие или твердость около 12 мегаПаскалей (МПа) (3.5 килофунтов на квадратный дюйм (ksi)), добывали примерно на 3 метра (9.8 фунта) вверх на заданное расстояние, с использованием прототипных инструментов, изготовленных из крупнозернистого сплава карбида вольфрама-кобальта (см. образец 10 в таблице V), и инструментов, включающих в себя изделия, изготовленные в соответствии с настоящим примером. Через 4 метра (13.1 фунта), 8 метров (26.2 фунта) и 12 метров (39.4 фунта) выемки определяли изменение длины инструментов, включающих прототипные [изделия], и инструментов, включающих изделия, изготовленные в соответствии с настоящим примером. Также измеряли угол при вершине головки некоторых инструментов. Результаты, определенные через 4 метра (13.1 футов), 8 метров (26.2 фута) и 12 метров (39.4 фута) для различных позиций, обобщены в таблицах II, III и IV, соответственно. Конкретно, в таблицах II, III и IV показано положение инструмента, изменение длины инструмента, включающего прототипное [изделие], и инструмента, включающего изделия из настоящего примера, отношение изменения длины, величина угла при вершине головки для прототипного инструмента, величина угла при вершине головки по настоящему изобретению, и отношение изменения угла при вершине головки для прототипного инструмента к изменению угла при вершине головки по настоящему изобретению. Следует отметить, что угол при вершине головки для всех инструментов изменялся, начиная от примерно 75o.

Для того, чтобы графически продемонстрировать различные аспекты настоящего изобретения, на фиг. 8 и 9 представлено сравнение измерений профилей головок по настоящему изобретению (---------), головок прототипных [устройств] (- - - -), и исходный профиль головки (........) в зависимости от положения режущей системы для позиций 1, 3 и 5 после 4-метровой (13.1 футов) проходки и для позиций 1, 5 и 6 после 8-метровой (26.2 фута) проходки. Данные из таблиц II, III и IV, а также сравнения, показанные на фиг. 8 и 9, говорят, помимо всего прочего, о том, что изделия, изготовленные в соответствии с настоящим изобретением, обладают превосходными износостойкими свойствами, сохраняя при этом свои исходные профили. Таким образом, настоящий пример, помимо всего прочего, демонстрирует способ изготовления изделий, имеющих превосходные свойства для применений, включающих удаление материалов.

Пример II. В настоящем примере, помимо всего прочего, демонстрируется то, что в определенном диапазоне количеств, первую порошковую смесь можно соединить с по меньшей мере одной дополнительной порошковой смесью с образованием изделий по настоящему изобретению. В частности, способы по примеру 1 по существу повторяли для образования спеченных изделий, имеющих диаметр около 17.5 мм (0.689 дюйма), за исключением того, что общая масса необожженного изделия имела измеренные значения около 47 граммов, а не 27 граммов, и измеренный диаметр необожженного изделия составлял около 21 мм (0.827 дюйма). Кроме того, уплотняющая нагрузка, используемая для формования необожженных изделий по данному примеру, составляла около 37,365 H (8400 фунтов), а не 31,138 H (7000 фунтов).

Так же, как и в примере 1, для сравнения были изготовлены контрольные образцы, которые содержали только первую порошковую смесь или только вторую порошковую смесь. Конечные изделия по настоящим примерам были охарактеризованы так же, как в примере 1. В таблице V обобщены данные по весовому процентному содержанию первой порошковой смеси и второй порошковой смеси, которые соединяли с образованием необожженных изделий и в конце концов уплотненных изделий; размер зоны первой порошковой смеси; результаты мокрого химического анализа; результаты измерений твердости; результаты измерений магнитных свойств. Таким образом, в настоящих примерах, помимо всего прочего, сообщается о способе подгонки содержания связующего в первой зоне и во второй зоне для изделия, изготавливаемого в соответствии со способами по настоящему изобретению.

Реферат

Многозонные керметы можно использовать с изделиями, включающими инструменты для обработки или удаления материалов, при применении в, например горном деле, строительстве, сельском хозяйстве и станочных работах. Изделия, содержащие керметы, предпочтительно цементированные карбиды и более предпочтительно карбид вольфрама, имеющие по меньшей мере две зоны с по меньшей мере одним отличающимся свойством. Кроме того, керметы предпочтительно обладают однородным или контролируемым истиранием, так чтобы придать изделию свойство самозатачивания. В применениях с истиранием особенно пригодны многозонные керметы. Керметы получают путем наложения и уплотнения по меньшей мере двух порошковых смесей, имеющих различные свойства (например, различный размер зерен карбида, или различные химические свойства карбида, или различное содержание связующего, или различные химические свойства связующего, или любую комбинацию вышеперечисленного). Предпочтительно, чтобы первая зона кермета содержала первый керамический компонент, имеющий относительно грубый размер зерен, и заданное содержание связующего, а вторая зона, наложенная или соприкасающаяся с первой зоной, содержала второй керамический компонент, предпочтительно карбид(ы), имеющий размер зерен меньше, чем размер зерен в первой зоне, причем содержание второго связующего было бы больше, чем содержание связующего в первой зоне, или же имели место оба этих обстоятельства. Данные изделия имеют увеличенный период нормальной эксплуатации в сравнении с периодом нормальной эксплуатации монолитных керметов в таких условиях применения, как, например, при истирании. 2 с. и 36 з.п. ф-лы, 26 ил., 5 табл.

Комментарии