Способ получения изомеров ксилола - SU890971A3

Код документа: SU890971A3

Описание

(54) СПОСОБ ПОЛУЧЕНА ИЗОМЕРОВ КСИЛОМ

Изрбретегше относится к способам получения изомеров ксилола и может быть использовано в нефтехимической промьшшенности.

Ксилолы содержатся во фракциях 5 дистиллята каменноугольной смолы, продуктах риформинга нефти и лсидких продуктах пиролиза в смеси с другими углеводородами , имеющими близкую точку кипения. Ароматические компоненты 10 легко отделяются от неароматических, например путем экстракции растворителями . В результате дистилляции получают (Ъракцию, содержащую в основном Ся-ароматические углеводороды. 0-Кси- 18 ЛОЛ возможно отделить от других Сдароматических углеводородов путем фракционированной дистилляции, п-ксилол путем дробной или фракционированной кристаллизации.20

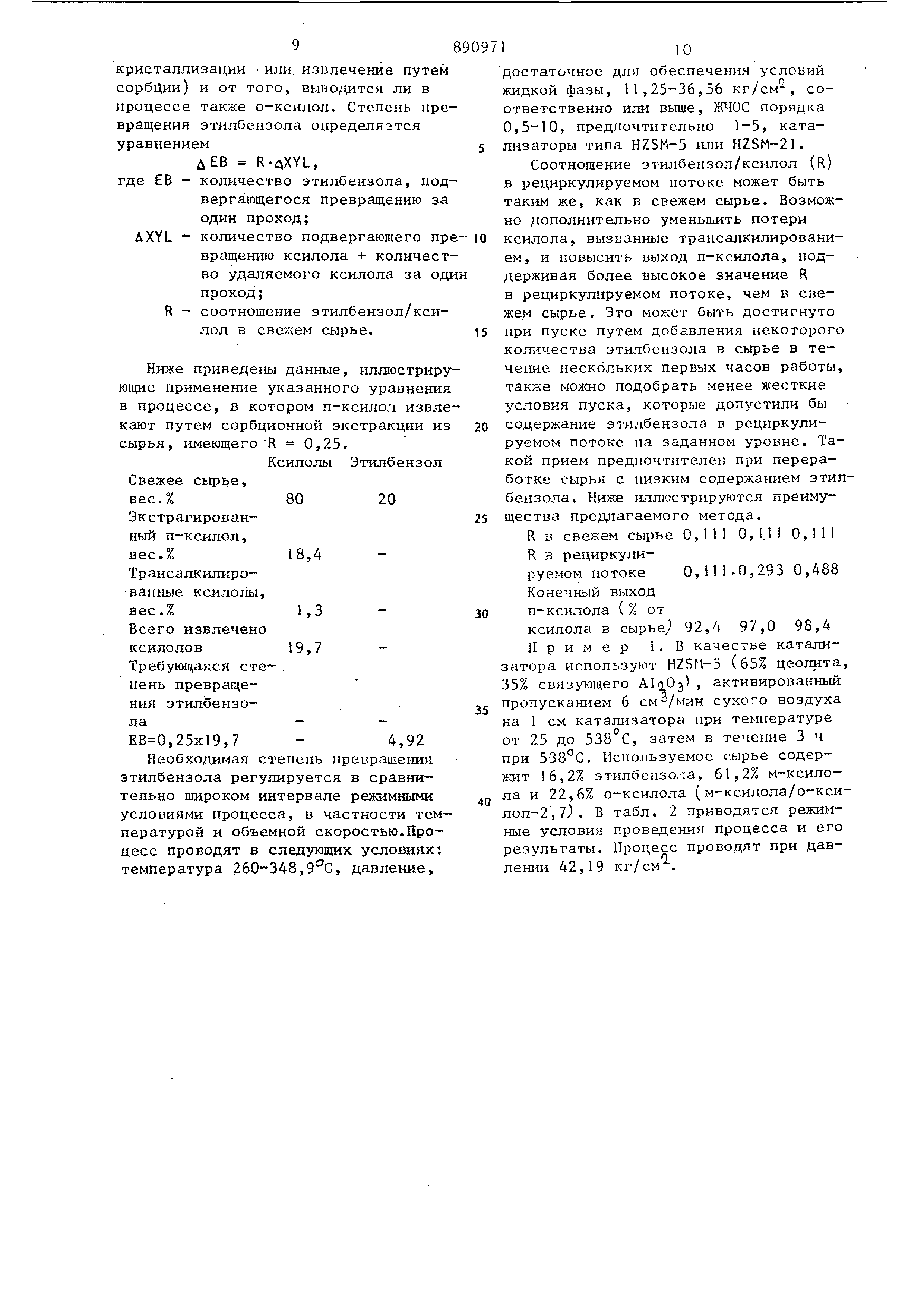

Обычно п-ксилол получают из смесей Сл-ароматических соединений Cg, вьщеляемых из таких.видов сырья, как лигроин, в частности из продуктов риформипга , обычно методом экстракции 25

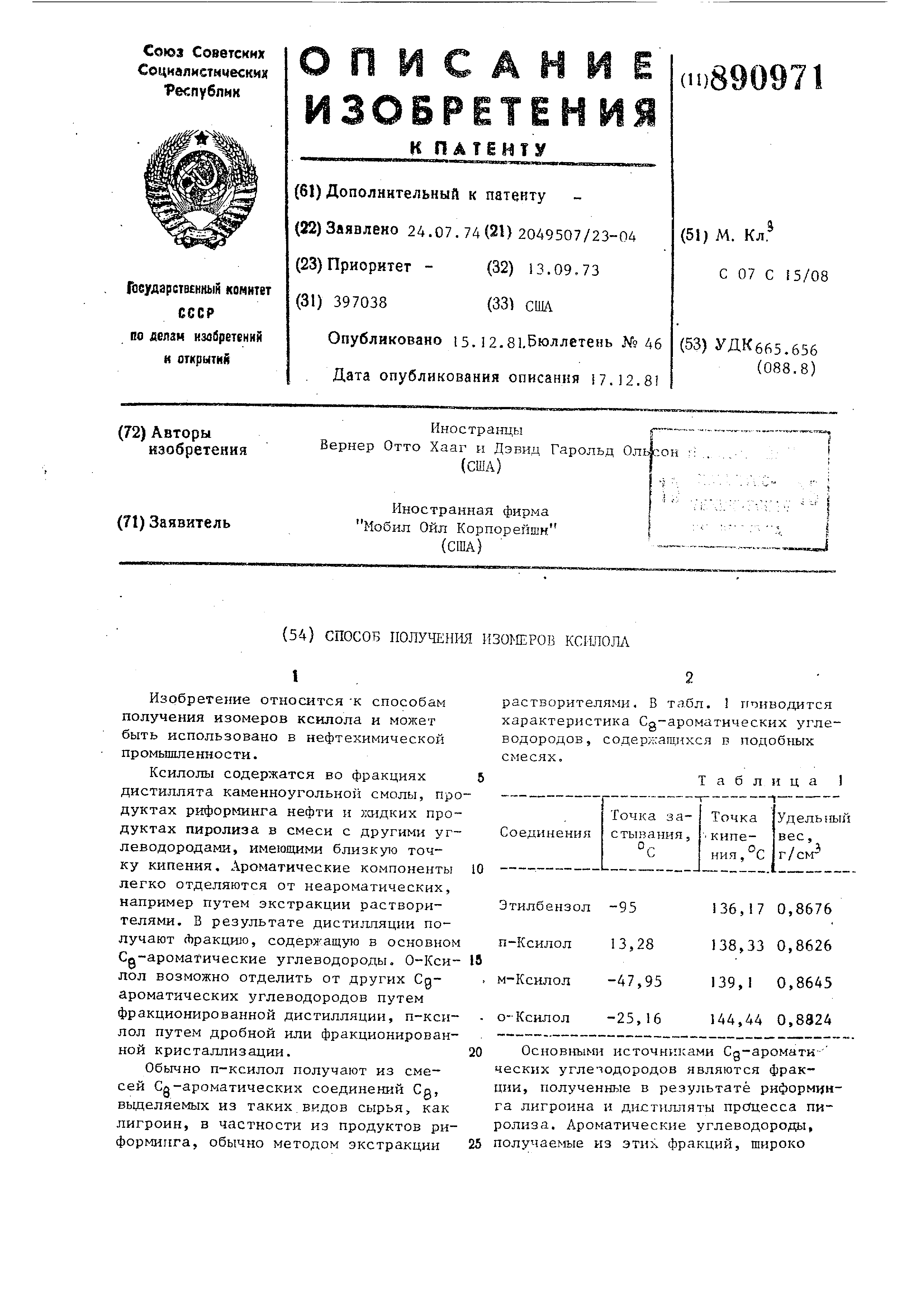

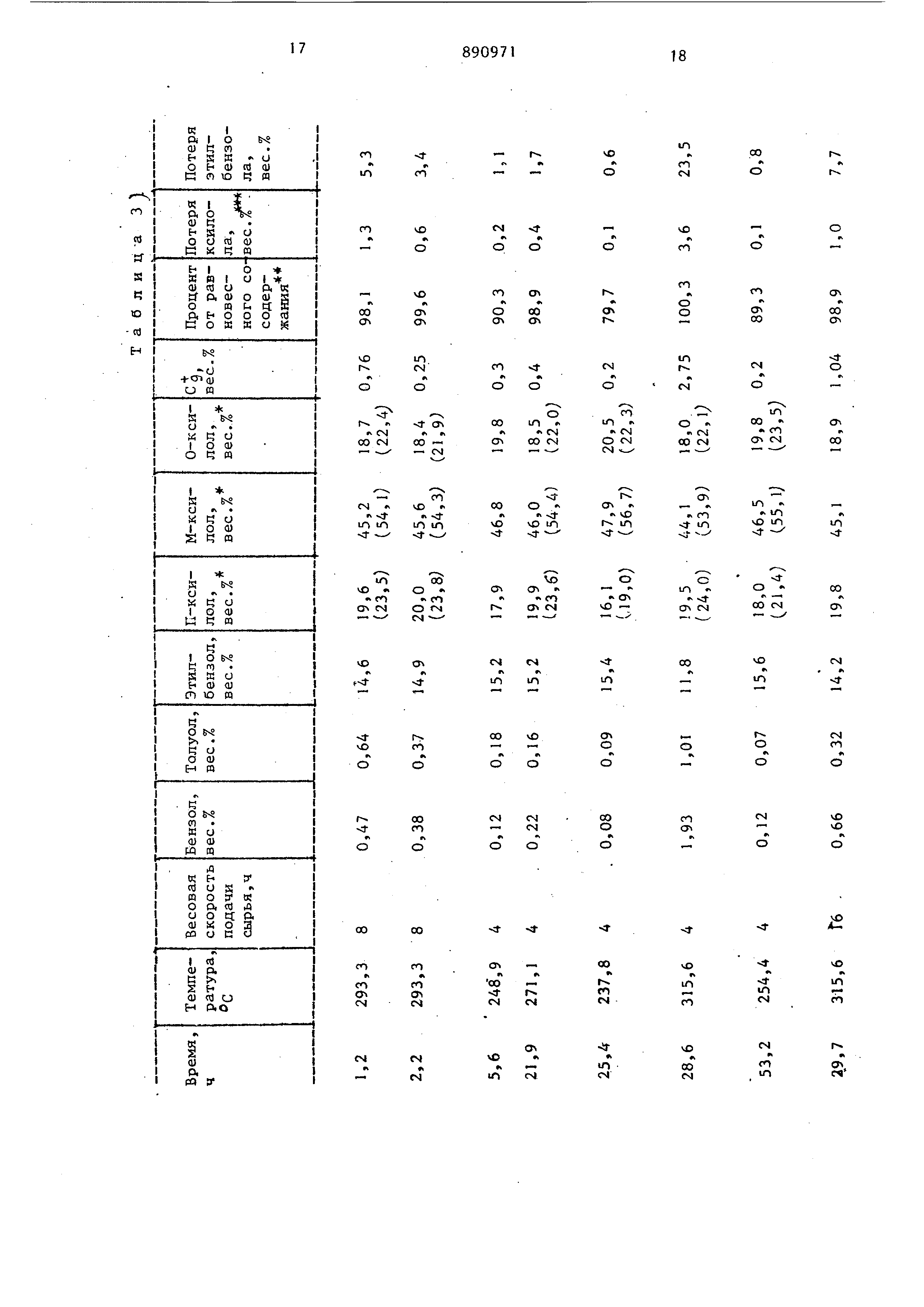

растворителями. В табл. 1 ггпиводится характеристика Cg-ароматических углеводородов , содержащихся в подобных смесях.

Таблица

136,170,8676

Этилбензол-95

138,330,8626

п-Ксилол13,28

139,10,8645

м-Ксилол-47,95

144,440,8824

о-Ксилол-25,16

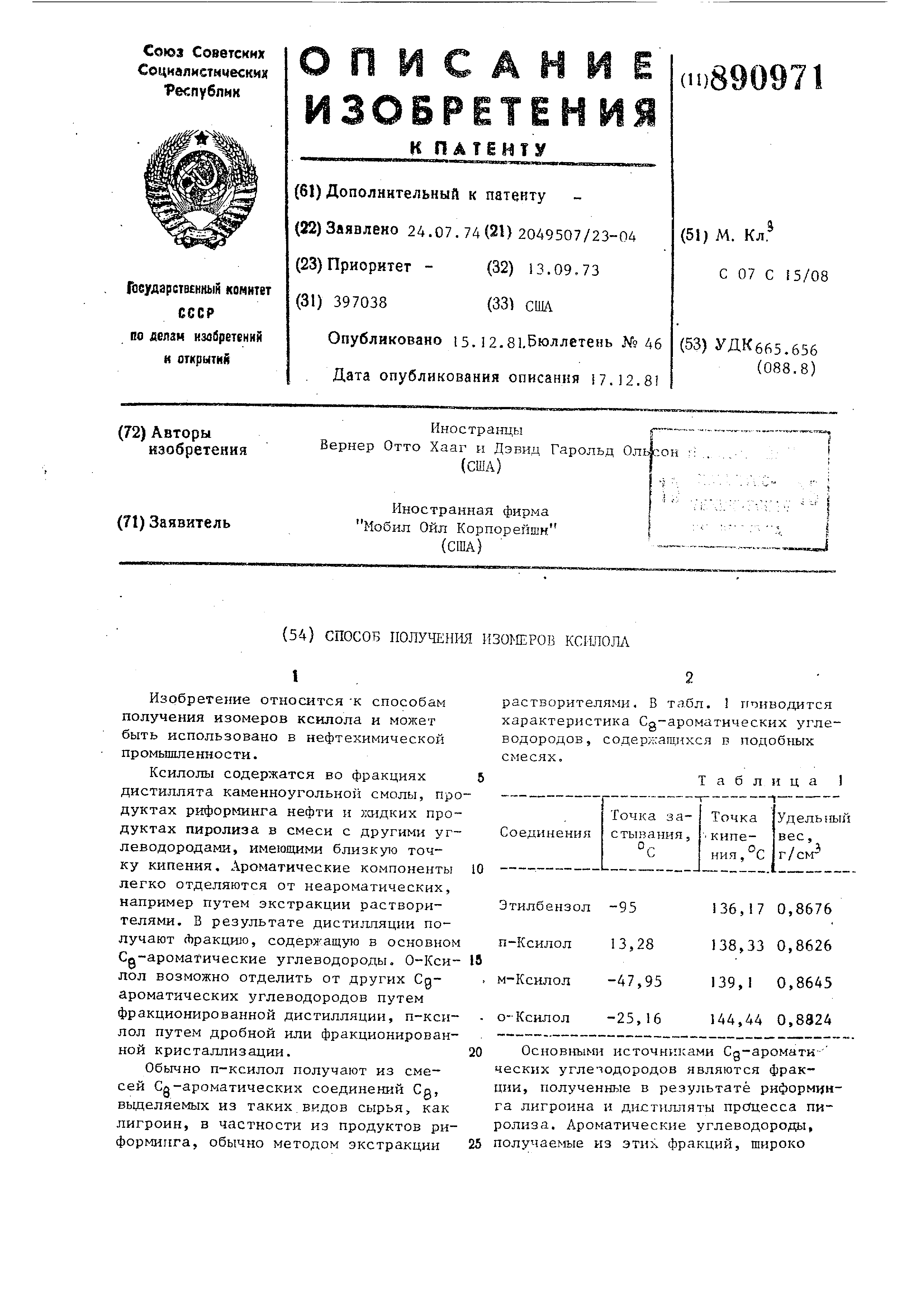

Основныьш источниками Сд-ароматических углетодородов являются фракции , полученные в результате риформинга лигроина и дистилляты процесса пиролиза . Ароматические углеводорода:, получаемые из этих фракций, широко 3 различаются по составу и обычно сод жат 10-32 вес.% этилбензола, остальное - ксилолы: примерно до 50 вес.% мета-, 25 вес.% пара- и ортоксилола Известен способ получения изомеров ксилола путем контактирования а матических углеводородов с катализатором изомеризации в присутствии во дорода. В качестве катализатора используют обычно катализатор, содержащий платину и в качестве основног изомера получают п-ксилол СП. Расчетным термодинамическим равн весием для ароматических изомеров C в условиях процесса при 454,44 С яв ляются, вес.%: этилбензол 8,5; .«-кс лол 22,0;м-ксилол 48,0; о-ксилол 21, При повышении температуры на 10 равновесная концентрация этилбензол повышается на 1 вес.%, о-ксилола не изменяется, а для п- и м-ксилолов о снижается на 0,5 вес.%. Процесс контактирования характеризуется следующими данными: Давление в реакторе , кг/см 12,30-15,82 Температура на входе в реактор, с443,33-482,22 Теплота реакции Отсутствует Жидкостная часовая объемная скорость , об/об/ч 0,6-1,6 Количество реакторов в системе1 Толщина слоя катализатора , м 3,353-4,57 Плотность катализатора , г/см 0,608 Р е цир куляция, моль водорода на моль углеводородного сырья 7,0-14,0 Максимальное падение давления в катали: аторе , кг/см 1,406 Таким образом, вместе с подаваемыми ароматическими углеводородами вводится значительный объем водород Цдя увеличения производительности процесса необходимо уменьшить цирку ляцию водорода, приводящую к повыше нию скорости старения катализатора. Старение катализатора происходит в результате отложения углеродистых материалов на катализаторе, что вызывает необходимость в его регенера ции путем выжигания кокса при паде14 ИИ активности катализатора. Реакцию начинают при 454,44°С и повьшают темературу с целью поддержания заданноо уровня изомеризации до 482,22°С. рисутствующий в сырье этилбензол частично удаляют до проведения контакирования сьфья с катализатором. При проведении контактирования тилбензол переходит через этилциклогексан в диметилциклогексаны, которые, свою очередь, равновесно переходят ксилолы. Конкурирующими реакциями вляются днспропорционирование зтилензола в бензол и диэтилбензол, гидокрекинг этилбензола до этана и бензола и гидрокрекинг алкилциклогексанов . Степень приближения содержания этилбензола к равновесной концентрации в смеси Cg-ароматических углеводородов зависит от продолжительности проведения процесса контактирования. На равновесное содержание этилбензола большое влияние оказывает парциальное давление водорода, а изменение температуры - незначительное. Потеря этилбензола за счет перехода в вещества другого молекулярного веса зависит от степени приближения к равновесию. К образуемым из этилбензола соединениям относятся нафтены С, бензол, образующийся в результате крекинга, бензол и ароматические соединения С, образующиеся в результате диспропорционирования соединения другого молекулярного веса, поьшмо соединений Сд. Образуются также углеводороды Cf и более легкие побочные углеводородные продукты. Изомеризация ксилолов проходит более избирательно, чем изомеризацияэтилбензола , и поэтому при различном составе сырья степень приближения к равновесию может колебаться в значительном интервале яначений. Потеря ксилола за счет перехода в продукты другого молекулярного веса зависит от продолжительности контакта. К побочным продуктам относятся нафтены, толуол, ароматические соединения Cg и С5 и более легкие продукты гидрокрекинга . Этилбензол является причиной относительно быстрого падения активности катализатора и это влияние пропорционально его концентрации в исходном сырье. Таким образом, при проведении данного способа необходимо использование водорода, дорогостоящего катали58 затора. При проведении процесса обра зуются также побочные продукты, происходит потеря ксилолов. Известен также способ получения изомеров ксилола путем контактирования Сд-ароматических углеводородов с алюмосиликатным катализатором, таким как морденит, фожазит и др.2. Наиболее близким к изобретению яв ляется способ получения изомеров кси лолов путем контактирования смеси Cg-ароматических углеводородов, содержащей этилбензолы и ксилолы с катализатором на основе цеолита типа ZSM, в частности ZSM-4. Процесс проводят в отсутствии водорода, температуре 121,1-367,8 С, давлении до 140,6 кг/см З. Недостаток способа заключается в том, что содержащийся в сырье этилбензол не протерпевает превращений. Цель изобретения - повышение качества целевого продукта. Поставленная цель достигается способом получения изомеров кск:тола путем контактирования смеси Сд-ароматических углеводородов 5 содержащей этилбензолы и ксилолы в хшдкой фазе используют катализатор-цеолит ZSM-5 или цеолит ZSM-21 в кислой форме при температуре 260-348,9 С и повьшенном давлении. Отличительным признаком способа является использование в качестве ка тализатора цеолитов ZSM-5, или ZSM-2 или ZSM-12 в кислой форме при указан ной температуре. Процесс проводят при давлении до 70,3 кг/см , объемной скорости подачи сырья 0,5-1зО ч Кроме того, катализатор содержит свя зующее типа глинозема. Цеолиты типа ZSM-5 ила ZSM-2I в кислой форме (в Н -форме) представля ют собой катализаторы изомеризации ароматических соединений Сд, которые не только очень активны и избиратель ны при сдвиге метильных групп у ксилолов , но и вызывают превращение эти бензола. В частности, происходит зна чительное диспропорционирование этил бензола при небольшом диспропорциони ровании ксилолов. Па чертеже представлена принципиальная схема проведения процесса. Смесь 1 С -ароматических углеводо родов, полученная в результате экстракции продуктов платформинга лигроина , подают на дистилляцию в колонну 2, в которой проводят частичное о деление зтилбензола. Последний вьшодят в виде головного погона по линии 3. Возможно проведение процесса без использоваш1Я колонны 2. Кубойьп остаток колоинь 2 состоит из ксилолов и этилбензола. Кубовьш остаток выводят по линии 4 и смешивают с рециркулируемыми ксилолами, которые подают по линии 5. Полу-1енну)о смесь подают в расщепляющута колонну 6. Продукт низа колонны отводят по линии 7. Этот продукт состоит из ароматических производных Сд, получен1шх в результате диспропорционирования зтилбензола и побочных реакций трансалкилирования ксилолов. Возможно проведение процесса с получением продукта низа колонны, содержащего о-ксилол. В этом случае продукт низа направляют на дистилляцию для отделения о-ксилола от ароматических соединений Cq(iia чертеже показано ). Головнунз фракцию колонны 6 расщепления направляют по линии 8 к устройствам для отделения п-ксилола. На представленной схеме п-ксилол выделяют путем фракционированной кристаллизации- в кристаллизаторе 9, включающей ОАла здение и фильтрацию кристаллов п-ксилола из жидкой фазы. Возможно использовать и другие системы выделения п-ксилола, например избирательную сорбцию, ВЫСОКОЧИСТЬБ п-ксилол выводят по линии 10. Потек ароматических соед шений Сд с пониженным содержанием п-ксилола выводят из кристаллизатора по линии 1) и направляют через нагреватель 12 в аппарат для каталитической изомеризации 13; где он контактирует в условиях реакции с цеолитом типа ZSM-5 или ZSM-21 в кислой форме. Основной реакцией в аппарате 13 для изомеризации является сдвиг метильных групп в молекулах ксилола в сторону равновесных концентраций трех ксилолов. Кроме изомеризации ксилола проходят и вторичные редакции трансалкилиоования с образованием бензола, толуола, полиэтилбензолов, полиметилбензолов, этилтолуолов и этилксилолов. Важной реакцией является диспропорционирование этилбензола с образованием бензола и полиэтилбензолов. Получаемый в аппарате 13- для изомеризации изомеризат направляют по линии 14 через теплообменник 15 в колонну 16 для отпаривания. Легкие фракдни изомериэата ( бензол, толуол и газообразные и нормальных условиях углеводороды выводят из верхней части колонны 16 по линии 17, продукт низа по линии 5 направляют на смешение со свенсим сырьем.

Используемый катализатор -получают переводом цеолита в H-форму ( кислую форму} путем прокаливания, которое переводит характерные для указанных цеолитов катионы тетраалкиламмония в протоны путем разложения катионов замещенного аммония. Дополнительные протоны и катионы различных металловмогут замещаться катионами натрия, присутствующими в цеолите и образующимися при основном обмене.

Используемые цео:шты целесообразно утопить в связующем материале для получения таблеток или гранул заданных размеров и стойкости к истиранию В качестве связующего используют глинозем . Предпочтительно катализатор состоит из таблеток, содержащих 35 вес.% глинозема и 65 вес.% цеолит типа ZSM-5 или ZSM-21 в Н -форме.

2 этилбензол

бензол + диэтилбензол

2 ксилола

толуол + триметилбензол

Трансалкилирование протекает при следующих константах скорости:

бензол + этилксилол

Этилбензол + ксилол толуол + этилтолуол Ксилол + этилбензол

Таким образом, этилбензол подвергается превращению в большей степени путем диспропорционирования в бензол и этилбензол, и в меньщей степени путем трансалкилирования с ксилолами.

HSSE SP 2 SSeSSS 2I2:S SSS22-. я-7П степень превращения ксилола, %

Их можно вьщелить и использовать в чистом виде или в качестве ценных высокооктановых компонентов моторного топлива.

Жесткость условий процесса следует оптимально подобрать таким обраДанный способ изомеризации осуществляют в жидкой фазе при температуре от 260 до 348,9 С под давлением, достаточньм для сжижения загрузки. Давление выше 70,3 кг/см нежелательно .

Об емная скорость колеблется в интервале от 0,5 до 10 объемов загружаемого материала на объем катализатора в час {жидкостная часовая объемная скорость ЖЧОС). Температуру и объемную скорость регулируют таким образом , чтобы обеспечить необходимые условия для требующейся степени изомеризации ксилола и превращения этилбензола без избыточной потери побочных продуктов. Так, температура в нижней части температурного интервала обычно соответствует низким объемным скоростям .

При использовании в качестве катализаторов цеолитов типа ZSM-5 и ZSM-2 диспропорционирование и трансалкилирование этилбензола в ксилолы происходит избирательно.

Константы скорости реакций диспропорционирования при 287,8-315,6 С следующие:

Относительная константл j:ia;рости

125

Относительная константа скорости

16,8 3,6

Соответствующие степоки превращения этилбензола и ксилола путем трансалкилирования зависят от состава сырья. Для типичных видов сырья, содержащих 10-25% этилбензолов имеет место следующее соотношение

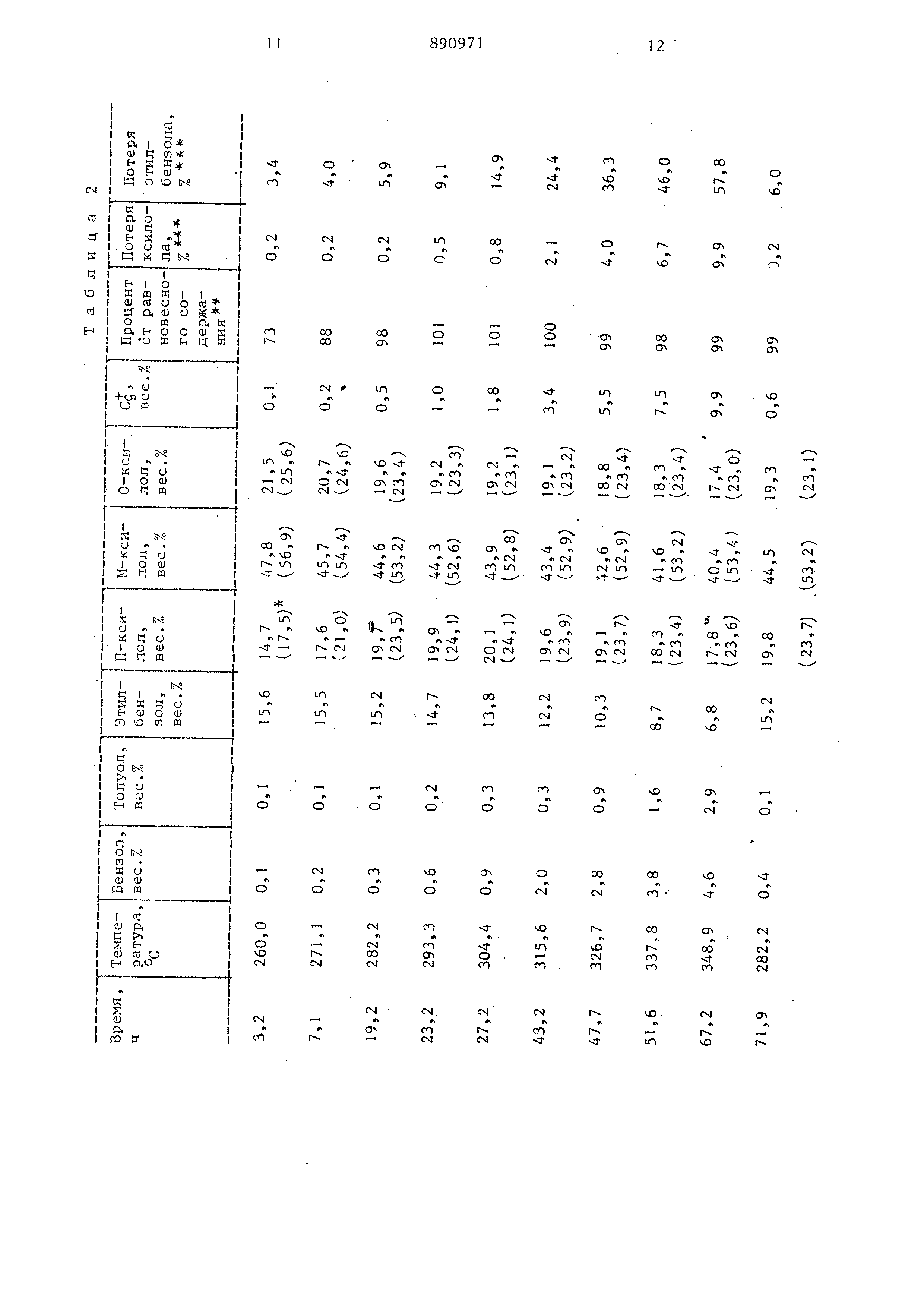

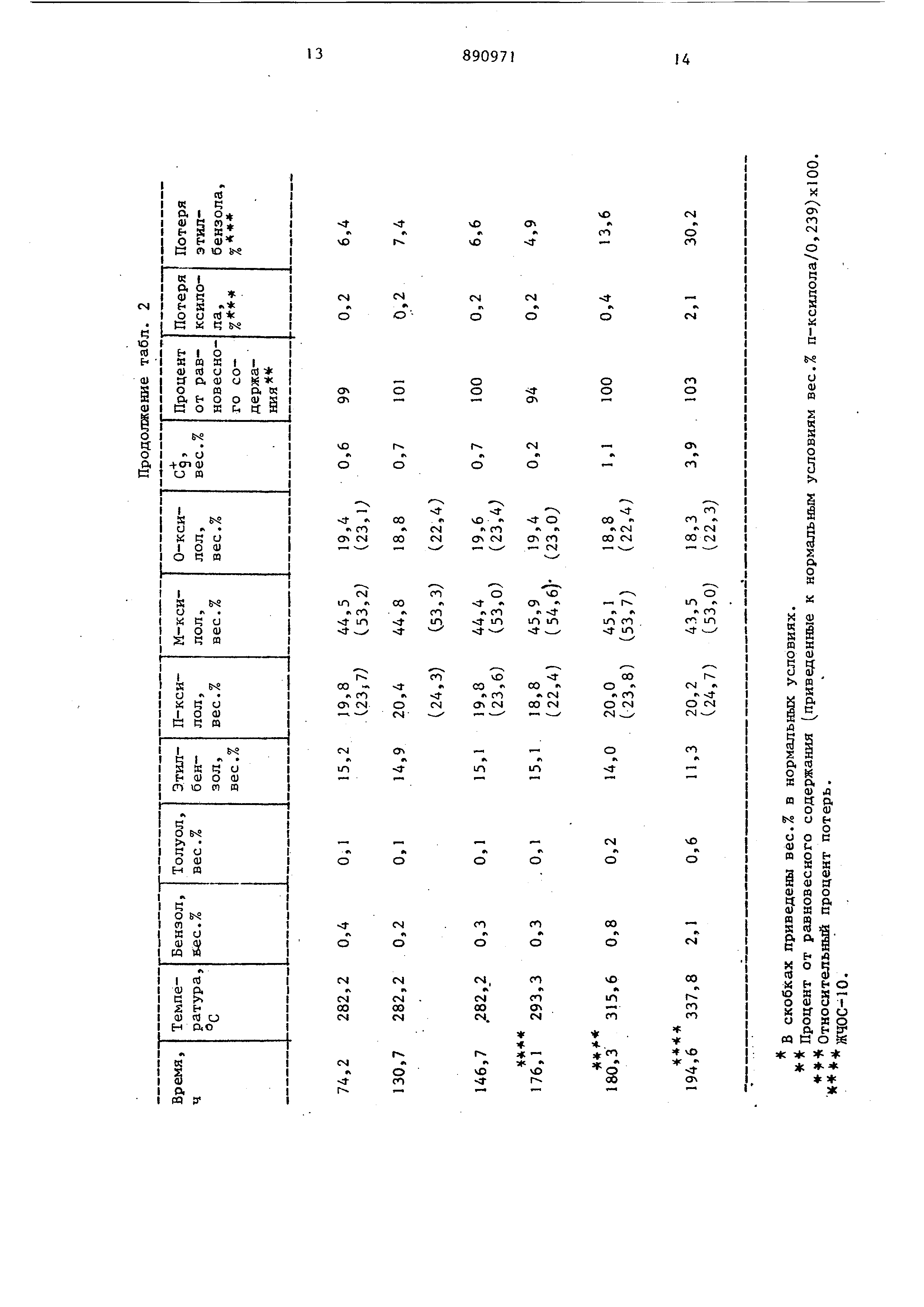

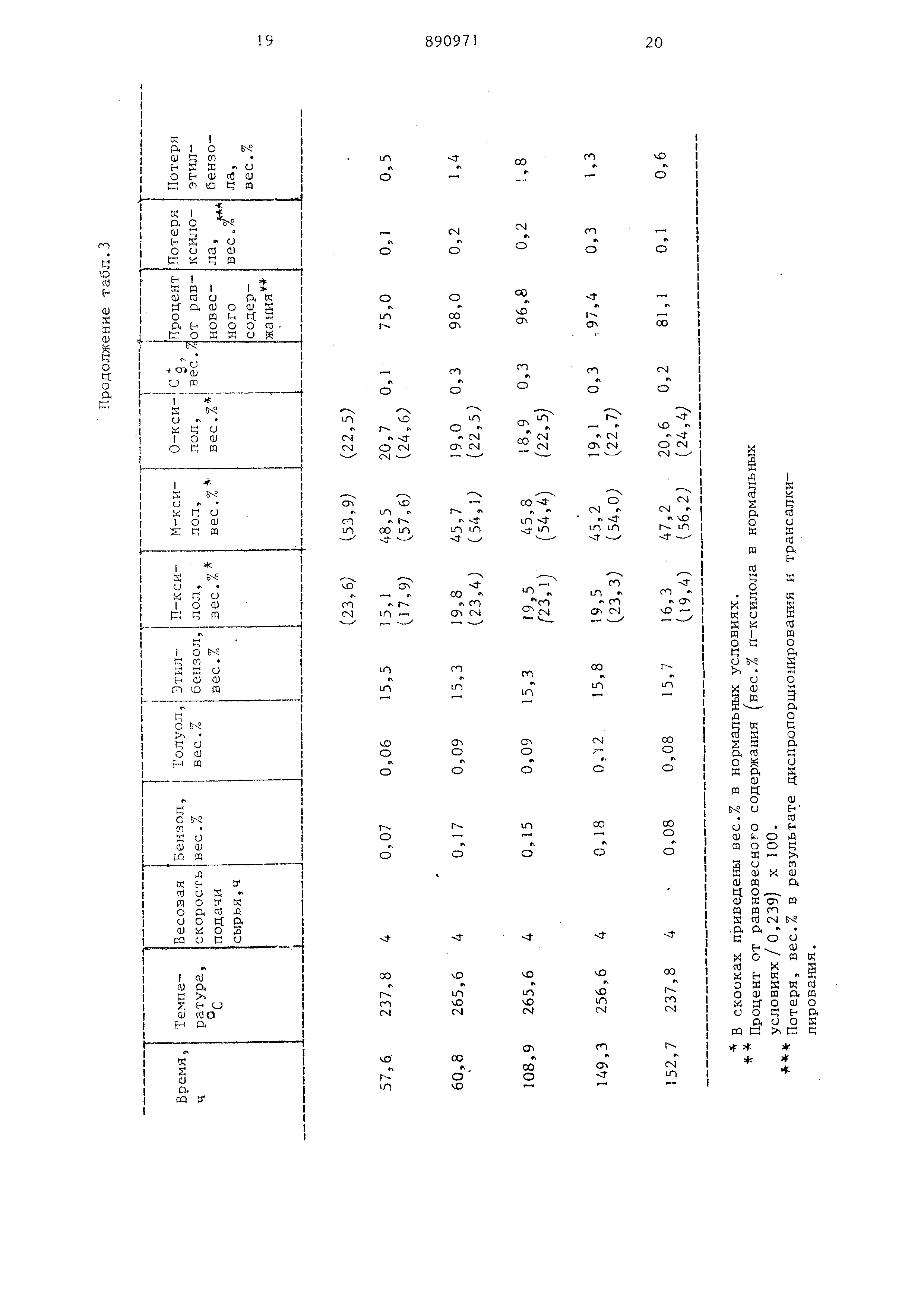

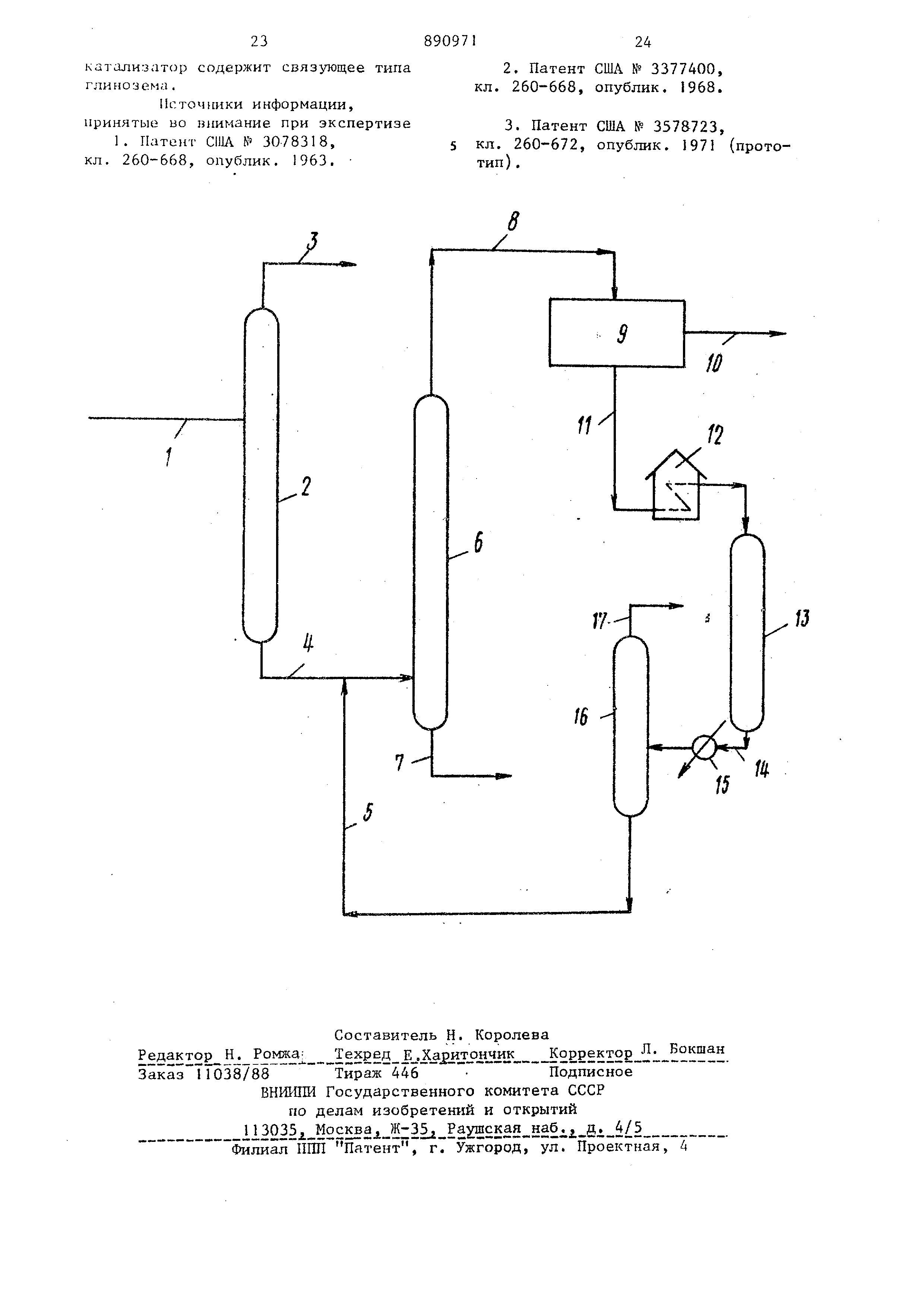

зом, чтобы вызвать превращение достаточного количества этилбензола во из55 бежанйе его попадания в рециркулируемый поток. Оптимальная степень превращения зависит от состава сырья, от метода удаления п-ксилола (например. 9 кристаллизации или извлечение пут сорбдии) и от того, выводится ли в процессе также о-ксилол. Степень п вращения этилбензола оцределязтся уравнением дЕВ R-uXYL, где ЕВ - количество этилбензола, п вергающегося превращению один проход; AXYL количество подвергающего вращению ксилола + количе во удаляемого ксилола за проход; R - соотношение этилбензол/кс лол в свежем сырье. Ниже приведены данные, иллюстри ющие применение указанного уравнен в процессе, в котором п-ксилол изв кают путем сорбционной экстракции сырья, имеющегоR 0,25, Ксилолы Этилбензо Свежее сырье, вес.%80 20 Экстрагированный п-ксилол, вес.%18,4 Трансалкшгарованные ксилолы, вес,%1,3 Всего извлечено ксилолов 19,7 Требующаяся степень превращения этилбензола- ,25х19,7 - 4,92 Необходимая степень превращения этилбензола регулируется в сравнительно широком интервале peжимны и условиями процесса, в частности те пературой и объемной скоростью.Про цесс проводят в следующих условиях температура 260-348,, давление. 1 достаточное для обеспечения условий жидкой фазы, 11,25-36,56 кг/см, соответственно или вьше, ЖЧОС порядка 0,5-10, предпочтительно 1-5, катализаторы типа HZSM-5 или HZSM-21. Соотношение этилбензол/ксилол (R) в рециркулируемом потоке может быть таким же, как в свежем сырье. Возможно дополнительно уменьшить потери ксилола, вызнанные трансалкилированием , и повысить выход п-ксилола, поддерживая более высокое значение R в рециркулируемом потоке, чем в свежем сырье. Это может быть достигнуто при пуске путем добавления некоторого количества этилбензола в сырье в течение нескольких первых часов работы, также молшо подобрать менее жесткие условия пуска, которые допустили бы содержание этилбензола в рециркулируемом потоке на заданном уровне. Такой прием предпочтителен при переработке сырья с низким содержанием этилбензола . Ниже иллюстрируются преимущества предлагаемого метода. R в свежем сырье 0,111 0,1.11 0,111 R в рециркули0 ,111-0,293 0,488 руемом потоке Конечный выход п-ксилола ( % от ксилола в сырье; 92,4 97,0 98,4 Пример 1. В качестве каталиатора используют HZSh-5 (б5% цеолита, 35% связующего AloGj.l , активированный ропусканием 6 сухого воздуха на 1 см катализатора при температуре от 25 до 538с, затем в течение 3 ч при 538°С. Используемое сырье содержит 16,2% этилбензола, 61,2% м-ксилоа и 22,6% о-ксилола (м-ксилола/о-ксиол-2 ,7). В табл. 2 приводятся режимные условия проведения процесса и его результаты. Процесс проводят при давлении 42,19 кг/смЧ

о«ч

#1

со

Реферат

Формула

Комментарии