Способ каталитической изомеризации неравновесной смеси c8- ароматических углеводородов - RU2125977C1

Код документа: RU2125977C1

Чертежи

Описание

Известно, что молекулярные сита с широким спектром составов и структур применяются в катализаторах для превращения углеводородов. Наиболее известны кристаллические алюмосиликатные цеолиты с кристаллической решеткой, в которой AlO2 и SiO2 формируют общий угол тетраэдра. Цеолиты, в основном, имеют отверстия пор одинаковых размеров, значительную способность к ионообмену и способны к обратной десорбции абсорбированной фазы, которая диспергируется по внутренним пустотам кристалла без смещения каких-либо атомов, которые образуют постоянную кристаллическую структуру. Цеолиты часто характеризуются критическим, обычно минимальным, отношением двуокиси кремния к оксиду алюминия.

Совсем недавно был открыт класс пригодных молекулярных сит, содержащих структурные тетраэдные единицы (TO2) из оксида алюминия (AlO2), фосфора (PO2) и по крайней мере одного дополнительного элемента EL (ELO2). "Нецеолитные молекулярные сита" включают молекулярные сита "ELAPSO", которые раскрыты в US-A-4793984 и молекулярные сита "APO" из US-A-4440871. В основном в вышеупомянутых патентах указывается широкий интервал структурных концентраций металла, например, мольная доля кремния в патенте США 4440871 может быть равно от 0,01 до 0,98, в зависимости от других структурных элементов с предпочтительным интервалом от 0,02 до 0,25 мольной доли. В US-A-4943424 раскрывается силикоалюмофосфатное молекулярное сито, характеризуемое поверхностным и объемным отношениями P2O5 к оксиду алюминия на поверхности и в массе молекулярного сита и содержанием кремния на поверхности и его применением для удаления парафинов и гидрокрекинга.

В US-A-4740650 раскрывается изомеризация ксилола с использованием катализатора, содержащего по крайней мере одно нецеолитное молекулярное сито, которое предпочтительно является силикоалюмофосфатом. Этот патент не наводит на мысль о критических градиентах композиции, которые являются характерной чертой модифицированного молекулярного сита, использованного в данном изобретении.

Катализаторы для изомеризации C8- ароматических соединений обычно классифицируются по способу превращения этилбензола в связи с изомерами ксилола. Этилбензол трудно поддается изомеризации в ксилолы, но его обычно превращают в узле изомеризации, так как отделение от ксилолов путем суперфракционирования или абсорбции очень дорого стоит. Широко используемая методика состоит в том, что дезалкилируют этилбензол с образованием в основном бензола, тогда как ксилолы изомеризуются в смесь, имеющую близкий к равновесию состав. Альтернативная методика состоит в реакции этилбензола с образованием ксилольной смеси путем прямого превращения и обратного превращения из нафтенов в присутствии твердого кислотного катализатора с функцией гидрогенизации-дегидрогенизации. Первая методика обычно приводит к более высокому превращению этилбензола, снижая таким образом количество рециклового продукта в установке регенерации пара-ксилола и соответствующую стоимость переработки, но другая методика увеличивает выход ксилола путем образования ксилола из этилбензола. Каталитическая система и процесс, при котором увеличивается превращение по второй методике, т.е. достигается изомеризация этилбензола в ксилолы с высоким превращением, должны привести к значительному улучшению экономики производства ксилола.

Основным объектом изобретения является новый процесс изомеризации алкилароматических углеводородов. Более конкретно это изобретение направлено на изомеризацию C8-ароматических углеводородов с использованием специфически определенного каталитически активного молекулярного сита для получения улучшенного выхода ксилола.

Это изобретение основано на обнаружении факта, что катализатор, включающий молекулярное сито САФО, имеющее обогащенную кремнием поверхность, демонстрирует улучшенные превращение и селективность при изомеризации алкилароматики, конкретно C8-ароматических соединений.

Соответственно, данное изобретение направлено на процесс изомеризации алкилароматических соединений с использованием силикоалюмофосфатного (САФО) каталитически активного молекулярного сита, обладающего структурой с обогащенным содержанием кремния на поверхности. Процесс направлен на изомеризацию с помощью этого катализатора исходного сырья, состоящего из неравновесной смеси ксилолов и этилбензола в условиях изомеризации для получения продукта, имеющего повышенное содержание пара-ксилола по сравнению с содержанием в исходном сырье. Предпочтительно содержащий САФО катализатор включает металл платиновой группы, причем платина является особенно предпочтительным компонентом. Оптимальный состав катализатора также включает связующее вещество из неорганической окиси, обычно окиси алюминия и/или окиси кремния.

Исходное сырье для процесса ароматической изомеризации обычно включает изомеризуемые алкилароматические углеводороды с общей формулой C6H(6-n)Rn, где n - это целое число от 1 до 5 и R означает CH3, C2H5, C3H7 или C4H9 в любой комбинации и включает все их изомеры для получения более ценных изомеров алкилароматических соединений. Подходящие алкилароматические углеводороды включают, например, но не без ограничения изобретения, орто-ксилол, мета-ксилол, пара-ксилол, этилбензол, этилтолуолы, триметилбензолы, диэтилбензолы, триэтилбензолы, метилпропилбензолы, этилпропилбензолы, диизопропилбензолы и их смеси.

Изомеризация смеси C8-ароматических соединений, содержащей этилбензол и ксилолы, является особенно предпочтительным применением молекулярных сит САФО по изобретению. В основном, такая смесь содержит этилбензол в интервале примерно от 5 до 50 мас.%, содержание орто-ксилолf в примерном интервале от 0 до 35 мас. %, содержание мета-ксилола в примерном интервале от 20 до 95 мас.% и содержание пара-ксилола в примерном интервале от 0 до 15 мас.%. Предпочтительно вышеупомянутые C8-ароматические соединения состоят из неравновесной смеси, т.е. по крайней мере один изомер C8 -ароматического соединения присутствует в концентрации, которая существенно отличается от равновесной концентрации при условиях изомеризации. Обычно неравновесную смесь получают путем удаления пара- и/или ортоксилола из свежеполученной смеси C8-ароматических соединений, полученной в процессе производства ароматических соединений.

Источником исходных алкилароматических углеводородов могут быть соответствующие фракции из разных потоков рафинированной нефти, например, в виде отдельных компонентов или в виде фракций с определенными пределами температуры кипения при селективном фракционировании и дистилляции каталитически расщепляемых или конвертируемых углеводородов. Нет необходимости в том, чтобы изомериpуемые ароматические углеводороды были концентрированными; это изобретение дает возможность изомеризации содержащихся в потоках алкилароматических соединений, в таких как каталитический реформат с экстракцией соответствующих ароматических соединений или без нее с получением определенных изомеров ксилола и конкретно для получения пара-ксилола.

Исходные C8-ароматические соединения могут содержать неароматические углеводороды, т.е. нафтены и парафины, в количестве до 30 мас.%. Предпочтительно изомеризуемые углеводороды состоят, по-существу, из ароматических соединений, однако, чтобы обеспечить получение чистых продуктов при следующих процессах выделения.

По данному изобретению исходная смесь алкилароматических углеводородов, предпочтительно с примесью водорода, приводится в контакт с катализатором типа, описанного ниже, в зоне изомеризации алкилароматических углеводородов. На контактирование можно воздействовать, используя катализатор в неподвижном слое, в подвижном слое, в псевдоожиженном слое или осуществляя периодический процесс. Ввиду опасности потери ценного катализатора при истирании предпочтительно использовать систему с неподвижным слоем. В этой системе обогащенный водородом газ и сырьевая смесь предварительно нагреваются с помощью подходящих средств нагрева до желаемой температуры реакции и затем подаются в зону изомеризации, содержащую неподвижный слой катализатора. Зона конверсии может представлять собой один или более реакторов с соответствующим оборудованием между ними для обеспечения того, чтобы желаемая температура изомеризации поддерживалась на входе в каждую зону. Компоненты реакции могут приводиться в контакт с катализатором в неподвижном слое при потоке, направленном или вверх, или вниз, или радиально, и реакционная смесь может быть в жидкой фазе, смешанной жидкопаровой фазе или паровой фазе при контакте с катализатором.

Исходная смесь алкилароматических соединений, предпочтительно неравновесная смесь C8-ароматических соединений, приводится в контакт с катализатором изомеризации при подходящих условиях изомеризации. Такие условия включают температуру в интервале от 0o до 60oC или более? и предпочтительно она находится в интервале от 300o до 500oC. Давление в основном составляет от 101,3 до 10130 кПа (1-100 атмосфер), предпочтительно менее 5065 кПа (50 атмосфер). В зоне изомеризации находится катализатор в количестве, достаточном для того, чтобы обеспечить объемную скорость жидкой смеси углеводородного сырья, равную от 0,1 до 30 ч-1, предпочтительно 0,5 - 10 ч-1. Углеводородная сырьевая смесь оптимально реагирует при примешивании водорода с отношением водород/углеводороды в молях, равном от 0,5:1 до примерно 25:1 или более. Могут присутствовать другие инертные разбавители, такие как азот, аргон и легкие углеводороды.

Конкретный метод выделения изомеризованного продукта из потока, выходящего из реакторов зоны изомеризации, не является лимитирующим. Обычно поток на выходе из реакторов конденсируют и водород и компоненты из легких углеводородов удаляют из него путем равновесного испарения. Конденсированный жидкий продукт затем фракционируется для удаления легких и/или тяжелых побочных продуктов и получения изомеризованного продукта. В некоторых примерах определенные виды продукта, такие как орто-ксилол, могут выделяться из изомеризованного продукта путем селективного фракционирования. Продукт после изомеризации C8-ароматических соединений обычно обрабатывается так, чтобы селективно выделить изомер пара-ксилол или путем кристаллизации, или путем селективной адсорбции, или путем селективной адсорбции, или при их сочетании. Селективная адсорбция предпочтительна с использованием кристаллических алюмосиликатов в соответствии с US-A-3201491. Усовершенствования и альтернативные варианты предпочтительного процесса выделения адсорбцией описаны в US-A-3626020, US-A-3696107, US-A-4039599, US-A-4184943, US-A-4381419 и US-A-4402832.

При процессе с сочетанием разделения/изомеризации в связи с переработкой этилбензол/ксилольной смеси свежее сырье C8-ароматических соединений объединяют с изомеризованным продуктом, содержащим C8-ароматические соединения и нафтены из зоны реакции изомеризации, и подают в зону отделения пара-ксилола; истощенный по параксилолу поток, содержащий неравновесную смесь C8-ароматический соединений, подается в зону реакции изомеризации, где изомеры C8 -ароматических соединений изомеризуются до примерно равновесных содержаний с получением изомеризованного продукта. При этой схеме процесса невыделенные изомеры C8- ароматических соединений предпочтительно рециклизируются для полного истощения до тех пор, пока они или полностью превращаются в пара-ксилол, или теряются из-за побочных реакций. Выделение орто-ксилола, предпочтительно путем фракционирования, также может осуществляться в отношении свежего сырья C8-ароматических соединений, или изомеризованного продукта, или обоих в комбинации перед выделением пара-ксилола.

Тип молекулярных сит, использованный в данном изобретении, относится к силикоалюмофосфатным молекулярным ситам, описанным в US-A-4440871. Силикоалюмофосфатные молекулярные сита

описываются как микропористые кристаллические силикоалюмофосфаты, имеющие трехмерную микропористую каркасную структуру из PO,AlO

mR: (SixAlyPz)O2,

где R означает по крайней мере одно образующее матрицу органическое

вещество, присутствующее во внутрикристаллической пористой системе;

m означает количество молей R на один моль (SixAlyPz)O2 и имеет значение,

равное от 0,02 до 0,3;

x, y и z представляют соответственно мольные доли кремния, алюминия и фосфора, присутствующие в оксидной части, причем указанные мольные доли находятся в области

композиции, ограниченной точками A, B, C, D и E на трехкомпонентной диаграмме, которая представлена на рис. 1 патента США-А-4440871, и представлены в табл.1 значениями для x, y, и z.

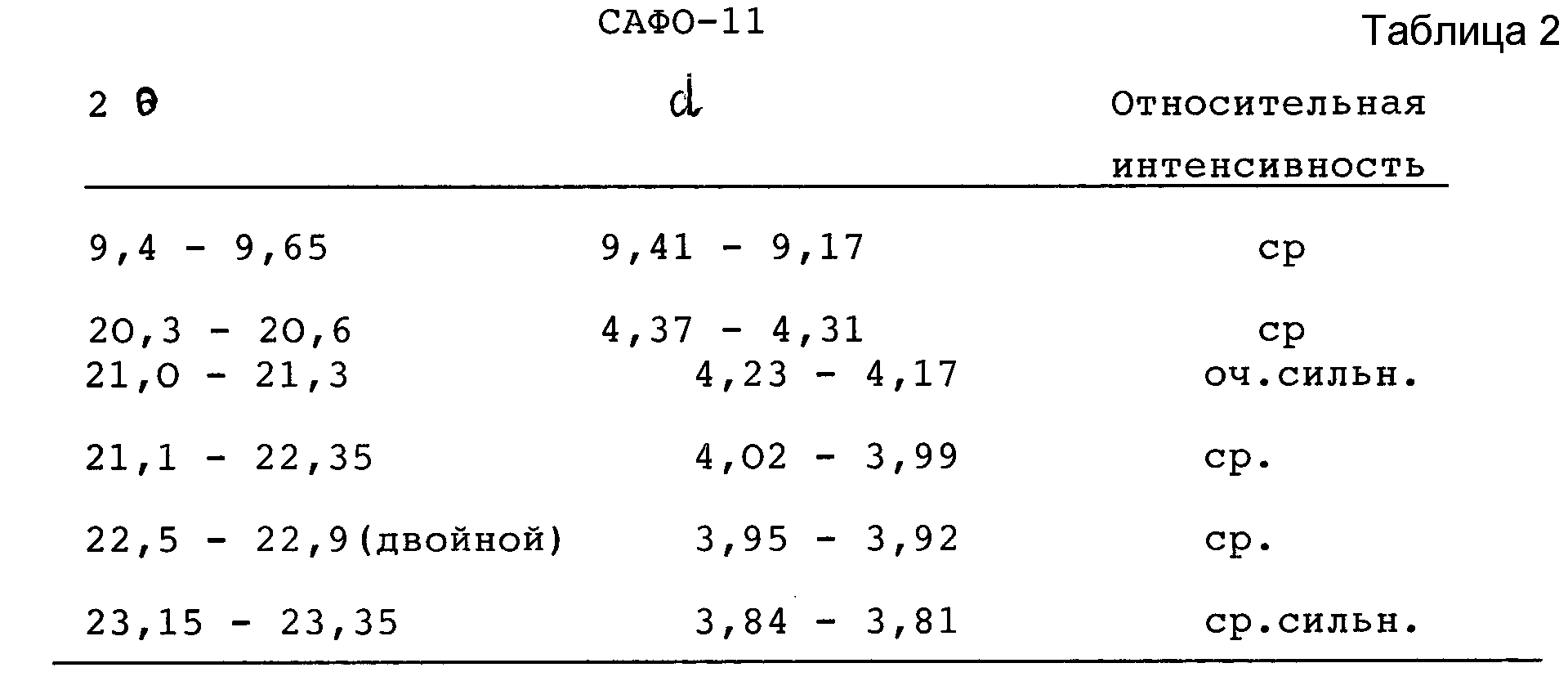

Силикоалюмофосфаты из US-A-4440871 в основном называются здесь САФО, как класс, или "САФО-n", где n является целым числом, обозначающим конкретный САФО, такие как САФО-11, САФО-31, САФО-40 и САФО-41. Особенно предпочтителен называемый здесь САФО-11 силикоалюмофосфат, обладающий характерной картиной рентгеновской дифракции порошка, которая содержит по крайней мере d-параметры, представленные в табл. 2.

В данном изобретении конкретно используется САФО-11, и он в основном известен как "СМ-3". Композиция и свойства СМ-3 определены в тексте патента США A-4943424. СМ-3 содержит

P2O5/оксид алюминия в мольном отношении на поверхности силикоалюмофосфата, равном 0,80 или менее, предпочтительно от 0,80 до 0,55; P2O5/оксиду алюминия в

мольном отношении по объему САФО, равном 0,96 или более, предпочтительно от 0,96 до 1; оксид кремния/оксид алюминия в мольном отношении, которое на поверхности больше, чем по объему САФО.

Предпочтительно СМ-3 имеет состав в значениях мольных отношений оксидов в безводном состоянии

mR: Al2O3:nP2O5: qSiO2,

где R

означает по крайней мере одно органическое образующее матрицу вещество, присутствующее во внутрикристалической пористой системе;

m означает количество молей присутствующего R и имеет такие

значения, которые находятся в интервале от 0,02 до 2 молей R на моль оксида алюминия;

n имеет значение, равное от 0,96 до 1,1 и предпочтительно 0,96 - 1;

q имеет значение, равное от

0,1 до 4 и предпочтительно от 0,1 до 1.

Для удобного формирования частиц катализатора СМ-3 предпочтительно используется с применением связующего вещества в количественном отношении,

равном от 5 до 100 мас.% СМ-3 и от 0 до 95 мас.% связующего вещества, причем СМ-3 предпочтительно содержит от 10 до 90 мас.% композита. Связующее вещество должно быть пористым, причем

адсорбент-носитель имеет удельную поверхность, равную от 25 до 500 м2/г, однородным по составу и относительно устойчивым в условиях, использованных при процессе превращения углеводородов.

Под термином "однородный по составу" подразумевается, что носитель неслоистый, не имеет градиентов концентрации компонентов этой композиции и полностью гомогенен по составу. Таким образом, если

носитель является смесью двух или более тугоплавких веществ, относительные количества этих веществ будут постоянными и одинаковыми по всей массе носителя. В объем данного изобретения входят

вещества-носители, которые традиционно использовались в катализаторах превращения углеводородов, такие как:

1) тугоплавкие неорганические оксиды, такие как оксид алюминия, оксид титана, оксид

циркония, оксид хрома, оксид цинка, оксид магния, оксид тория, оксид бора, оксид кремния - оксид алюминия, оксид кремния - оксид магния, оксид хрома -оксид алюминия, оксид алюминия - оксид бора, оксид

кремния - оксид циркония и т.д.;

2) керамика, фарфор, боксит;

3) оксид кремния или силикагель, карбид кремния, глина и силикаты, включая полученные синтетически и встречающиеся в

природе, которые могут быть обработанными или необработанными кислотой, например аттапульгитовая глина, диатомовая земля, фуллерова земля, каолин, кизельгур и т.д.;

4) кристаллические

цеолитные алюмосиликаты или встречающиеся в природе, или полученные синтетически, такие как FAU, MEL, MFL, MOR MTW (номенклатура цеолитов комиссии ию ПАК) в водородной форме или в форме, в которой

произведен обмен на катионы металлов, (5) шпинели, такие как MgAl2O4, FeAl2O4, ZnAl2O4, CaAl2O4 и другие

подобные соединения, имеющие формулу MO-Al2O3, где M является металлом, имеющим валентность, равную 2; и

6) комбинации веществ из одной или более из этих групп.

Предпочтительным устойчивым неорганическим оксидом для использования в данном изобретении является оксид алюминия. Подходящими оксидами алюминия являются кристаллические оксиды алюминия, известные как гамма, эта- и тета-оксид алюминия, причем гамма- или эта-оксид алюминия дают наилучшие результаты. Особенно предпочтителен оксид алюминия, который охарактеризован в US-A-3852190 и US-A-4012313 в качестве побочного продукта синтеза высших спиртов по реакции Циглера, как описано в US-A-2892858 Циглера. В целях упрощения такие оксиды алюминия будут здесь далее называться оксид алюминия Циглера. Оксид алюминия Циглера в настоящее время можно получить от Vista Chemical Company под торговой маркой "Catapal" или от Condea Chemic GmbH под торговой маркой "Pural". Этот материал является чрезвычайно высокочистым псевдобемитом, который после прокаливания при высокой температуре, как было показано, дает гамма-оксид алюминия высокой чистоты.

Альтернативным предпочтительным связывающим веществом является оксид кремния в аморфной форме. Предпочтительный аморфный оксид кремния является синтетическим, белым, аморфным оксидом кремния (диоксид кремния) в виде порошка, который классифицируется как гидратированный оксид кремния, получаемый при влажном процессе. Этот тип оксида кремния получается путем химической реакции в водном растворе, из которого он осаждается в виде ультра-тонкоизмельченных частиц. Предпочтительно, чтобы удельная поверхность по БЭТ диоксида кремния составляла от 120 до 160 м2/г. Желательно низкое содержание сульфатных солей, предпочтительно менее 0,3 мас.%. Особенно предпочтительно, чтобы аморфный оксид кремния в качестве связующего вещества был некислым, например, чтобы pH 5% водной суспензии был нейтральным или основным (pH примерно 7 или выше).

Предпочтительной формой для каталитической системы является экструдат. Хорошо известный метод экструзии включает сначала смешивание неоцелитного молекулярного сита или до, или после добавления металлосодержащих компонентов, со связующим веществом и подходящим пептизирующим веществом для образования гомогенной тестообразной пасты или густой пасты, имеющей нужное содержание влаги для образования экструдатов с приемлемой формоустойчивостью, чтобы противостоять прямому прокаливанию. Способность к экструзии определяется по анализу содержания влаги в пасте, причем предпочтительна влажность в интервале от 30 до 50% по весу. Затем паста экструдируется через перфорированную головку с многочисленными отверстиями и экструдат в форме спагетти разрезается в форме частиц в соответствии с хорошо известными методами. Возможно множество различных форм сечения экструдатов, включая, но не ограничиваясь ими, цилиндр, клеверный лист, гантель и симметричные и асимметричные многолепестковые сечения. В объем этого изобретения также входит то, что экструдаты могут, кроме того, быть любой желаемой формы, такой как шарики, сформированные любыми известными средствами.

Предпочтительной альтернативной формой катализатора являются шарики, полученные хорошо известным непрерывным масляным капельным методом. Предпочтительно этот метод включает каплеобразование из смеси молекулярного сита, золя оксида алюминия и желатирующего вещества в масляной ванне при поддерживаемой повышенной температуре. Капли смеси остаются в масляной бане до тех пор, пока они не затвердевают и не образуют шарики из гидрогеля. Затем шарики непрерывно извлекаются из масляной ванны и обычно подвергаются обработкам специальными отвердителями в масле и аммонийном растворе, чтобы дополнительно улучшить их физические характеристики. Полученные в результате твердые и гелевые частицы затем промываются и высушиваются при относительно низкой температуре, равной 50-200oC и подвергаются процедуре прокаливания при температуре, равной 450-700oC в течение срока, равного от 1 до 20 часов. Эта обработка осуществляет превращение гидрогеля в соответствующую матрицу из оксида алюминия.

Металл платиновой группы, включая один или более из группы: платина, палладий, родий, рутений и иридий, является предпочтительным компонентом данного катализатора. Предпочтительным металлом платиновой группы является платина. Металлический компонент платиновой группы может находиться в окончательной форме каталитической системы в виде соединения, такого как оксид, сульфид, галогенид, оксисульфид и т.д., или в виде элементного металла или в соединении с одним или более других ингредиентов каталитической системы. Наилучшие результаты получают, когда по существу весь металлический компонент платиновой группы существует в восстановленном состоянии. Компонент из металла платиновой группы в основном составляет от 0,01 до примерно 2 мас.% конечной системы катализатора, в расчете на элементы.

Компонент из металла платиновой группы может быть включен в систему катализатора любым подходящим способом. Один метод приготовления катализатора включает использование водного раствора соединения металла платиновой группы для пропитки массы прокаленного сита/связывающего вещества. Или иначе, соединение металла платиновой группы может добавляться во время получения системы из компонента сита и связующего вещества. Еще один способ создания соответствующего распределения металла состоит во введении металлического компонента вместе со связывающим веществом перед совместной экструзией сита и связывающего вещества. Комплексы металлов платиновой группы, которые могут использоваться в соответствии с вышеприведенными или другими известными методами, включают хлорплатиновую кислоту, хлорпалладиевую кислоту, хлорплатинат аммония, бромплатиновую кислоту, трихлорид платины, гидрат тетрахлорида платины, дихлорид дихлоркарбонилплатины, хлорид тетраминплатины, динитродиаминоплатину, тетранитроплатинат (II) натрия, хлорид палладия, нитрат палладия, сульфат палладия, гидроксид диаминпалладия (II) хлорид тетрааминпалладия (11) и тому подобное.

Объем данного изобретения охватывает также случаи, когда система катализатора может содержать другие металлсодержащие компоненты, которые, как известно, модифицируют действие компонента металла платиновой группы. Такие металлы-модификаторы могут включать рений, олово, германий, свинец, кобальт, никель, индий, галлий цинк, уран, диспрозий, таллий и их смеси. Каталитически эффективные количества таких металлов-модификаторов могут быть введены в катализатор любыми известными способами для создания гомогенного или послойного распределения.

Каталитическая система по данному изобретению может содержать галогеновый компонент. Галогеновый компонент может быть или фтором, хлором, бромом или иодом, или их смесью, причем хлор является предпочтительным. Галогеновый компонент присутствует, в основном, в связанном состоянии с носителем - неорганическим оксидом. Необязательный галогеновый компонент предпочтительно хорошо диспергируется в массе катализатора, и его содержание может составлять от более 0,2 до 15 мас.%, в расчете на элементной основе для конечного катализатора. Галогеновый компонент может включаться в каталитическую систему любым подходящим способом или во время изготовления носителя из неорганического оксида, или до, во время, или после того, как вводятся другие каталитические компоненты.

Каталитическая система высушивается при температуре от 100 до 320oC в течение от 2 до 24 или более часов и обычно прокаливается при температуре от 400 до 650oC на воздухе в течение от 0,1 до 10 часов, до тех пор пока присутствующие соединения металлов не превратятся в основном в оксидную форму. Если желательно, необязательный галогеновый компонент может регулироваться путем включения галогена или галоген-содержащего соединения в воздушной атмосфере.

Полученная в результате прокаливания система оптимально подвергается по-существу безводному восстановлению для обеспечения равномерного и тонкого диспергирования необязательных металлических компонентов. Восстановление необязательно может осуществляться в процессе выполнения данного изобретения. На этой стадии в качестве восстанавливающего средства предпочтительно используется по существу чистый и сухой водород (т.е. менее 20 объемн. част. /млн. H2O). Восстанавливающее средство контактирует с катализатором в условиях, включающих температуру, равную от 200 до 650oC, и времени, равного от 0,5 до 10 часов, эффективных для восстановления по существу всех компонентов из металлов VIII группы до металлического состояния. В некоторых случаях полученная в результате восстановленная каталитическая система может также подвергаться предварительному сульфидированию известным способом, чтобы в состав катализатора ввести от 0,05 до 0,5 мас.% серы, рассчитанных на элементной основе.

Примеры. Образцы модифицированного силикоалюмофосфата СМ-3 были изготовлены для испытания в качестве катализаторов изомеризации по изобретению. СМ-3 изготавливали, следуя описаниям US-A-4943424, и он имел характеристики, которые раскрыты в этом патенте.

Образцы немодифицированного силикоалюмофосфата САФО-11 не по изобретению получали в соответствии с указаниями

US-A-4440871 и как описано здесь ниже. 50 молей воды смешивали с 1,8 моля ортофосфорной кислоты в виде 85 мас.% H3PO4 и добавляли 1,0 моль оксида алюминия к раствору в виде

Versal 250 при перемешивании смеси. Затем добавляли оксид кремния в виде Hisil 250 в количестве 0,2 моля. Регулирующим веществом был ди-н-пропиламин, добавленный в количестве 1,8 моля. Состав

реакционной смеси поэтому был следующий

1,8(Pr2NH):0,2SiO2:Al2O3:0,9 P2O5:50H2O

Добавляли затравку

САФО-11 в количестве 1,0 мас.% от оксидов, и реакционную смесь постепенно нагревали до 195oC и выдерживали при этой температуре в течение 12 часов. Твердый продукт реакции выделяли путем

центрифугирования, промывали водой и сушили на воздухе при 100oC. Некоторые из синтезированных порошков связывали с оксидом алюминия, как описано ниже, и затем прокаливали при 650oC в потоке воздуха для удаления матрицы для синтеза и отверждения связывающего оксида кремния в образцах катализатора. Несвязанный контрольный САФО-11 не по изобретению обозначили как

"контроль".

Пример I. Преимущество процесса по изобретению продемонстировано в серии испытаний в микрореакторе. Несвязанные катализаторы загружали в микрореактор в количестве 250 мг.

Мета-ксилол подавали в реактор в атмосфере водорода при различных температурах. Превращение мета-ксилола измеряли, так же как и отношение пара-ксилола к орто-ксилолу в продукте. Результаты испытаний

(табл.3) показали для СМ-3 силикоалюмофосфата в сравнении с контрольным САФО-11 не по изобретению следующее :

СМ-3 продемонстрировал существенное преимущество в сравнении с контрольным

катализатором при превращении мета-ксилола при обеих температурах. СМ-3 также продемонстрировал способность регулировать отношение пара-ксилола/орто-ксилола примерно около равновесного

отношения, в

то время как на контрольном катализаторе отношение изомеров ксилола сильно варьировалось при низкой степени превращения.

Пример II. Силикоалюмофосфат СМ-3 сочетали с оксидом алюминия и тетраминплатина-хлоридом при разных содержаниях платины, чтобы продемонстрировать оптимальный состав катализатора по изобретению. Каталитические системы содержали 60 мас. % СМ-3 и 40 мас.% оксида алюминия. Тетраминплатина-хлорид включался в катализаторы до содержания платины в количестве, равном 0,28 и 0,14 мас.%, соответственно, на элементной основе, и катализаторы прокаливали и восстанавливали.

Катализаторы испытывали с использованием экспериментального промышленного проточного реактора при переработке неравновесной смеси C8-ароматического сырья,

имеющей следующий состав, мас.%:

Этилбензол - 17

Мета-ксилол - 58

Орто-ксилол - 25

Это сырье контактировало с 100 см2 катализатора при объемной скорости

пропускания, равной 2 ч-1, мольном отношении водорода/углеводорода, равном 4. Температура в реакторе регулировалось так, чтобы достигнуть необходимую степень превращения. Превращение

выражали как исчезновение на проход этилбензола. Происходила потеря C8- ароматических соединений, главным образом в отношении бензола и толуола, причем продуцировались меньшие количества

легких газов. Результаты даны в табл.4.

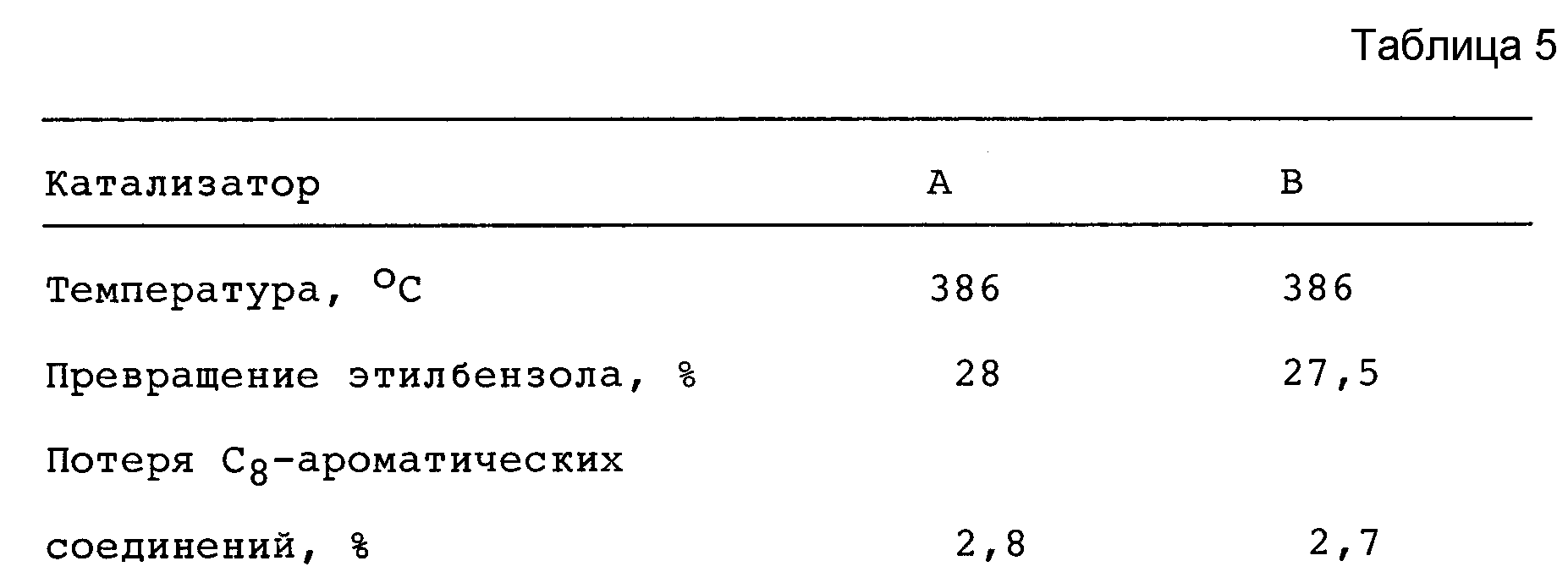

Пример III. Изготавливали образцы катализатора и испытывали с целью иллюстрации влияния расположения платины на производительность катализатора. Катализатор A получали, как в примере II, путем совместной экструзии СМ-3 силикоалюмофосфата и оксида алюминия при массовом отношении 60/40, с тетраминплатина-хлоридом, прокаливанием и восстановлением, чтобы создать катализатор, содержащий 0,28 мас.% платины. Катализатор B изготавливали путем первоначального получения системы оксида алюминия и тетраминплатина-хлорида с последующей совместной экструзией с СМ-3, прокаливанием и восстановлением, чтобы создать катализатор, имеющий такой же общий состав, что и катализатор A.

Катализатор оценивали с использованием экспериментального промышленного проточного реактора при переработке той же самой неравновесной смеси C8-ароматического сырья, что и в примере II. Это сырье контактировало с 100 см3 катализатора при объемной скорости, равной 2 ч-1 и мольном отношении водорода/углеводородов, равном 4. Температура в реакторе регулировалась так, чтобы достичь необходимый уровень превращения. Превращение выражено как исчезновение на проход этил-бензола, а потеря C8-ароматических соединений происходит в основном в отношении бензола и толуола. Результаты приведены в табл.5.

Реферат

Неравновесная сырьевая смесь С8-ароматических углеводородов, содержащая ксилолы и этилбензол, селективно изомеризуется с получением изомеризованного продукта, имеющего повышенное содержание пара-ксилола по сравнению с исходной смесью, путем контактирования сырья в присутствии водорода в зоне изомеризации с каталитической системой, включающей 5-100 мас.% кристаллического молекулярного сита СМ-З. Каталитическая система, предпочтительно, включает 0,01-2,0 мас.% металла платиновой группы и до 95 мас.% связующего вещества - оксида алюминия, или кремния, или их смеси. Изомеризацию проводят при 300-500°С, давлении 101,3-5065 кПА, объемной скорости 0,5-10 ч-1 и молярном соотношении водород/углеводороды, равном 0, 5:1-25:1. Молекулярное сито СМ-З обогащено в структуре кремнием на поверхности, что повышает выход пара-ксилола по сравнению с известными способами. 2 з.п. ф-лы, 5 табл.

Комментарии