Способ конверсии углеводородов с использованием связанного цеолитом цеолитного катализатора - RU2177468C2

Код документа: RU2177468C2

Чертежи

Описание

Настоящее изобретение относится к цеолитам, которые связаны цеолитами и которые характеризуются повышенными активностью, селективностью и/или способностью сохранять активность при их использовании в процессах конверсии углеводородов.

Как природные, так и искусственные цеолитные материалы проявляют наличие каталитических свойств в различных процессах конверсии углеводородов. Кроме того, цеолитные материалы используют в качестве адсорбентов, носителей для катализаторов, предназначенных для различных типов процессов конверсии углеводородов и для других целей. Цеолиты представляют собой сложные кристаллические алюмосиликаты, которые образуют решетку из AlO4- и SiO4-тетраэдров, связанных общими кислородными атомами. Отрицательность этих тетраэдров уравновешивается включением катионов, таких как ионы щелочных или щелочно-земельных металлов. При получении некоторых цеолитов в процессе синтеза присутствуют неметаллические катионы, такие как тетраметиламмоний (ТМА) или тетрапропиламмоний (ТПА). Междоузлия (расстояния между узлами) или каналы, образуемые кристаллической решеткой, позволяют использовать цеолиты в качестве молекулярных сит в процессах разделения, в качестве катализаторов для химических реакций и в качестве катализаторных носителей в самых разнообразных процессах конверсии углеводородов.

К цеолитам относятся материалы, содержащие диоксид кремния и необязательно оксид алюминия, и материалы, в которых кремнийдиоксидные и алюминийоксидные участки целиком или частично замещены другими оксидами. Так, например, кремнийдиоксидный участок могут замещать оксид германия, оксид олова и их смеси. Алюминийоксидный участок могут замещать оксид бора, оксид железа, оксид галлия, оксид индия и их смеси. Во всех случаях, если не указано иное, используемые в описании термины "цеолит" и "цеолитный материал" обозначают не только материалы, содержащие в структурах своих кристаллических решеток кремниевые и необязательно алюминиевые атомы, но также материалы, которые содержат приемлемые замещающие атомы вместо таких атомов кремния и алюминия.

Синтетические цеолиты обычно получают кристаллизацией из перенасыщенной синтезной смеси. Далее полученный кристаллический продукт сушат и кальцинируют с получением цеолитного порошка. Хотя этот цеолитный порошок обладает хорошими адсорбционными свойствами, его практическое применение строго ограничено, поскольку такой порошок не проявляет заметной механической прочности.

Механическую прочность цеолиту можно придать приготовлением цеолитного агрегата, такого как гранулы, шарики или экструдат. Экструдат можно готовить экструзией цеолита в присутствии нецеолитного связующего вещества и сушкой и кальцинированием полученного экструдата. К примерам этих связующих веществ относятся такие материалы, как оксид алюминия, диоксид кремния, титан и глины различных типов.

Хотя такие связанные цеолитные агрегаты и обладают намного более высокой механической прочностью в сравнении с цеолитным порошком при применении этого связанного цеолита в процессе каталитической конверсии, однако из-за наличия связующего вещества могут ухудшаться активность, селективность, способность катализатора сохранять активность или сочетание этих свойств. Так, например, поскольку связующее вещество, как правило, содержится в количестве до приблизительно 60 вес.% от веса цеолита, это связующее вещество "разбавляет" адсорбционные свойства цеолита. Кроме того, поскольку связанный цеолит готовят экструдированием цеолита совместно со связующим веществом с последующими сушкой и кальцинированием экструдата, то это аморфное связующее вещество может проникать в поры цеолита, перекрывать каким-либо образом доступ к цеолитным порам или снижать скорость массопереноса к этим цеолитным порам, что может снизить эффективность цеолита, когда его используют в процессах конверсии углеводородов и в других областях применения. Более того, когда связанный цеолит используют в каталитических процессах, связующее вещество может влиять на ход химических реакций, которые протекают внутри цеолита, и может также катализировать нежелательные реакции, результатом которых может быть образование нежелательных продуктов.

Более близким аналогом изобретения является способ конверсии углеводородов, включающий контактирование углеводородного сырья в условиях конверсии углеводородов с цеолитным катализатором, содержащим кристаллический цеолит с большими порами, матрицу и катализатор, включающий цеолит с индексом 1-12 (US 4522705 A, 11.06.85), которому также свойственны вышеописанные недостатки.

Таким образом, существует необходимость в разработке способа конверсии углеводородов, при осуществлении которого используют цеолитный катализатор, позволяющий устранить или по меньшей мере уменьшить вышеописанные проблемы.

Поставленная задача достигается способом конверсии углеводородов

контактированием углеводородного сырья в условиях конверсии углеводородов со связанным цеолитом цеолитным катализатором,

включающим:

(а) первые кристаллы первого цеолита и

(б)

связующее вещество, содержащее вторые кристаллы второго цеолита, средний размер частиц которых меньше размера первых

кристаллов, причем вторые кристаллы находятся в сращенном состоянии с первыми

кристаллами и образуют на них покрытие или частичное покрытие.

Было установлено, что в случае применения цеолитного катализатора, который включает первые цеолитные частицы и в котором частицы второго цеолита использованы в качестве связующего вещества, неожиданно получают катализатор, который обеспечивает предотвращение реакций, связанных с наличием этого связующего вещества, и характеризуется улучшенным массопереносом реагентов к этому катализатору и увеличенным доступом реагентов к порам цеолита. В предпочтительном варианте кислотность частиц второго цеолита тщательно регулируют. Так, например, кислотность частиц этого второго цеолита может быть такой же, как у частиц первого цеолита, или же кислотность частиц этого второго цеолита может оказаться выше или ниже кислотности частиц первого цеолита, что позволяет, следовательно, дополнительно улучшить рабочие характеристики катализатора. При применении в процессах конверсии углеводородов цеолитные катализаторы по настоящему изобретению проявляют улучшенные эксплуатационные характеристики. Цеолитный катализатор по настоящему изобретению находит конкретное применение в процессах конверсии углеводородов, где для реакционной селективности важное значение имеет кислотность катализатора в сочетании с цеолитной структурой. Примеры таких процессов включают каталитический крекинг, реакции алкилирования, деалкилирования, дегидрогенизации, диспропорционирования и переалкилирования. Катализатор по настоящему изобретению может также найти применение в других процессах конверсии углеводородов, в которых углеродсодержащие соединения превращают в другие углеродсодержащие соединения. Примеры таких процессов включают процессы гидрокрекинга, изомеризации, депарафинизации, олигомеризации и реформинга.

Краткое описание чертежей

На фиг. 1-4 представлены графики, на которых

представлены соответственно активность, селективность в отношении пара-ксилола, выход пара-ксилола и выход

бензола для связанных цеолитом цеолитных катализаторов по настоящему изобретению.

Согласно изобретению описывается способ конверсии органических соединений путем контактирования этих органических соединений в условиях конверсии со связанным цеолитом цеолитным катализатором. Этот связанный цеолитом цеолитный катализатор включает частицы первого цеолита, средний размер которых в предпочтительном варианте превышает приблизительно 0,1 микрометра, и связующее вещество, представляющее собой частицы второго цеолита, средний размер которых меньше размера первых частиц. Для повышения механической прочности цеолита типичные цеолитные частицы, которые используют в качестве катализаторов в процессах конверсии углеводородов, обычно связывают с помощью диоксида кремния, оксида алюминия или других обычно применяемых аморфных связующих веществ. Связанные цеолитами цеолитные катализаторы по настоящему изобретению в предпочтительном варианте не содержат значительных количеств нецеолитных связующих веществ. Вместо этого частицы первого цеолита по настоящему изобретению связаны частицами второго цеолита. Средний размер частиц второго цеолита меньше размеров частиц первого цеолита. В предпочтительном варианте частицы второго цеолита связывают частицы первого цеолита за счет адгезии к поверхности этих первых частиц, благодаря чему образуется матричная или мостиковая структура, которая также удерживает вместе первые кристаллические частицы. В более предпочтительном варианте вторые цеолитные частицы связывают первые цеолитные частицы за счет срастания, вследствие чего на более крупных первых цеолитных кристаллах образуется покрытие или частичное покрытие.

Не ограничивая объем изобретения какой-либо теорией протекания процесса, полагают, что преимущества связанного цеолитом цеолитного катализатора обеспечивает второй цеолит, регулирующий доступность для реагентов кислотных участков на внешней поверхности первого цеолита. Полагают, что кислотные участки, существующие на внешней поверхности цеолитного катализатора, воздействуют на реагенты, входящие в поры цеолита, и продукты, выходящие из пор цеолита. В соответствии с этим, поскольку кислотность второго цеолита выбирают тщательным образом, второй цеолит не оказывает заметного нежелательного влияния на реагенты, выходящие из пор первого цеолита, как это может происходить в случае обычно связанных цеолитных катализаторов, и может положительно воздейетвовать на реагенты, выходящие из пор первого цеолита. Кроме того, поскольку второй цеолит не является аморфным материалом, а, наоборот, представляет собой молекулярное сито, во время процессов конверсии углеводородов поры первого цеолита для углеводородов оказываются более доступными. Независимо от предлагаемых теорий такие катализаторы, когда их используют для проведения каталитических процессов, проявляют улучшенные свойства, которые представлены в данном описании.

Используемый в описании термин "средний размер частиц" обозначает средний диаметр частиц, например среднее арифметическое большей оси и меньшей оси.

Значения терминов "кислотность", "низкая кислотность" и "высокая кислотность" применительно к цеолиту специалистам в данной области техники известны. Кислотные свойства цеолита известны хорошо. Однако касательно настоящего изобретения необходимо проводить различие между крепостью кислоты и плотностью кислотных участков. Кислотными участками цеолита может служить кислота Бренстеда или кислота Льюиса. Плотность кислотных участков и численность кислотных участков имеют важное значение для определения кислотности цеолита. Факторами, непосредственно влияющими на крепость кислоты, являются (I) химический состав цеолитного каркаса, т. е. относительная концентрация и тип атомов тетраэдра, (II) концентрация внекаркасных катионов и образующихся внекаркасных материалов, (III) локальная структура цеолита, например размеры и расположение пор внутри кристалла или на поверхности цеолита или вблизи нее, (IV) условия предварительной обработки и наличие совместно адсорбированных молекул. Количественный параметр кислотности связан со степенью изоморфного замещения при условии, однако, что такая кислотность ограничена потерей кислотных участков для композиции чистого SiO2. Используемые в описании термины "кислотность", "низкая кислотность" и "высокая кислотность" относятся к концентрации кислотных участков независимо от силы таких кислотных участков, которую можно определить по поглощению аммиака.

Примеры первого и второго цеолитов, пригодных для использования по настоящему изобретению, включают цеолиты с большими порами, цеолиты со средними порами и цеолиты с малыми порами. Предпочтительно первый и второй цеолит выбирают из группы, состоящей из цеолитов с большими порами, цеолитов со средними порами и их смесей. Размеры пор цеолитов с большими порами обычно составляют > 7

Предпочтительно кислотность кристаллов второго цеолита либо выше либо ниже кислотности кристаллов первого цеолита.

Соотношение между диоксидом кремния и оксидом алюминия в первом цеолите обычно зависит от конкретного процесса конверсии углеводорода, в котором используют катализатор. Однако обычно в первом цеолите соотношение между диоксидом кремния и оксидом алюминия составляет по меньшей мере 2:1, предпочтительное соотношение между диоксидом кремния и оксидом алюминия находится в интервале от примерно 10:1 до примерно 1000:1, более предпочтительно от примерно 20:1 до примерно 500:1. Когда такой катализатор используют при диспропорционировании толуола или крекировании углеводородов, предпочтительное соотношение между диоксидом кремния и оксидом алюминия составляет от 30:1 до примерно 125:1. Предпочтительный средний размер частиц первого цеолита равен от примерно 0,1 до примерно 15 микрометров. Во многих областях применения предпочтительный средний размер частиц составляет от примерно 2 до примерно 6 микрометров и более предпочтительно от примерно 2 до примерно 4 микрометров. В других областях применения, в таких как крекинг углеводородов, предпочтительный средний размер частиц составляет от примерно 0,1 до примерно 3,0 микрометров.

Размер вторых цеолитных частиц меньше размера первых цеолитных частиц. Обычно средний размер вторых цеолитных частиц составляет менее 1 микрометра, предпочтительно от примерно 0,1 до менее 0,5 микрометра. Соотношение между диоксидом кремния и оксидом алюминия во втором цеолите обычно зависит от конкретного процесса конверсии углеводорода, в котором используют такой катализатор. Обычно соотношение между диоксидом кремния и оксидом алюминия составляет по меньшей мере 2:1. В тех областях применения, где требуется низкая кислотность, предпочтительное молярное соотношение между диоксидом кремния и оксидом алюминия во втором цеолите превышает соотношение между диоксидом кремния и оксидом алюминия в первом цеолите и более предпочтительно превышает 200: 1, например, составляет 300:1, 500:1, 1000:1 и т.д. В некоторых областях применения в качестве второго цеолита используют силикалит, т.е. второй цеолит представляет собой MFI, практически свободный от оксида алюминия. В предпочтительном варианте размеры пор второго цеолита обычно оказываются такими, которые в заметной степени не ограничивают доступ углеводородного сырья в поры этого первого цеолита. Так, например, когда размеры частиц материала сырья, которое предназначено для конверсии, составляют 5-6,8

Показатель адсорбции (ПА) предпочтительных связанных цеолитами цеолитных катализаторов по настоящему изобретению превышает 1,00, более предпочтительно превышает 1,10 и наиболее предпочтительно превышает 1,20, составляя, например, 1,25, 1,30 и т.д. Термин "показатель адсорбции" обозначает величину соотношения между весовыми процентами адсорбированного углеводорода (толуола, когда первый цеолит связанного цеолитом цеолита представляет собой цеолит с большими порами или цеолит со средними порами, и н-гексана, когда первый цеолит связанного цеолитом цеолита представляет собой цеолит с малыми порами) от весового количества цеолита в связанном цеолитом цеолитном катализаторе по настоящему изобретению и весовыми процентами адсорбированного углеводорода (толуола для цеолита с большими порами и цеолита со средними порами и н-гексана для цеолита с малыми порами) от весового количества первого цеолита в связанном двуокисью кремния цеолитном катализаторе перед конверсией диоксида кремния (после сушки и кальцинирования) во второй цеолит связанного цеолитом цеолитного катализатора. Если связанный цеолитом цеолит не готовят конверсией аморфного диоксида кремния во второй цеолит, "показатель адсорбции" определяют как величину соотношения между весовыми процентами адсорбированного углеводорода (толуола, когда первый цеолит связанного цеолитом цеолита представляет собой цеолит с большими порами или цеолит со средними порами, и н-гексана, когда первый цеолит связанного цеолитом цеолита представляет собой цеолит с малыми порами) от весового количества цеолита в связанном цеолитом цеолитном катализаторе по настоящему изобретению и весовыми процентами адсорбированного углеводорода (толуола для цеолита с большими порами и цеолита со средними порами и н-гексана для цеолита с малыми порами) от весового количества первого цеолита в cвязaнном цеолитом цеолитном катализаторе, когда первый цеолит связывают 30 вес.% аморфного диоксида кремния с использованием методики, описанной в примере 1, стадия Б. При определении показателя адсорбции все переменные, используемые в данном методе для определения адсорбции углеводорода катализатором, остаются неизменными, а различны только катализаторы. Показатель адсорбции находит конкретное применение в том случае, когда второй цеолит представляет собой цеолит со средними порами или большими порами.

Методы, которые могут быть использованы для определения адсорбции толуола цеолитом с большими порами и цеолитом со средними порами и н-гексана для цеолита с малыми

порами с целью определить

показатель адсорбции цеолитного катализатора, известны специалистам в данной области техники. В предпочтительном методе, который далее называется "методом ZHA", предусмотрено

применение

термогравиметрического анализатора для измерения веса адсорбированного углеводорода (т.е. н-гексана или толуола), и этот метод включает первую предварительную обработку цеолитного

катализатора, в

данном примере небольшой порции цеолита, в потоке воздуха с расходом 210 мл/мин в следующих температурных условиях: выдержка катализатора при 30oC в течение одной минуты,

затем повышение

температуры со скоростью 20oC/мин до 150oC; выдержка катализатора в течение 10 минут при 150oC, а затем повышение температуры со скоростью 20oC/мин до

450oC; выдержка катализатора при 450oC в течение 45 минут и последующее охлаждение катализатора до 30oC. Затем измеряют вес охлажденного катализатора и

в дальнейшем

этот вес обозначают как "W1". После этого в камеру, содержащую катализатор, при температуре 30oC непрерывно в течение 60 минут вводят газ, содержащий н-гексан (в данном

примере) в азоте (с

P/Po 0,26). В этом методе P обозначает парциальное давление адсорбируемого углеводорода, а Po обозначает общее давление. Далее после подачи газа осуществляют переключение на подачу

азота, и

происходит десорбция образца в течение 60 минут при 30oC. Затем вновь измеряют вес катализатора, и этот вес в дальнейшем обозначают как "W2". Количество адсорбированного

углеводорода (в

данном случае гексана) в весовых процентах составляет [(W2 - W1)/WI] • 100. Если в случае катализаторов, содержащих цеолиты с большими порами или со средними порами, используют

толуол, то

метод идентичен, за исключением того, что предпочтительное значение P/Po для толуола составляет 0,15. Однако в случае принятия соответствующих мер предосторожности с целью предотвратить

конденсацию в

соединительных линиях, идущих к камере для образца, можно использовать другие значения P/Po. Показатель адсорбции можно рассчитать по следующей формуле

ПА = W(ZBZ)/W(SBZ)

где W(ZBZ)

обозначает весовое процентное количество адсорбированного углеводорода (толуола в случае цеолитов с большими порами или со средними порами или н-гексана для цеолитов с малыми порами)

от весового

количества связанного цеолитом цеолита [общего веса цеолита (исключая весь не подвергшийся конверсии аморфный диоксид кремния или другой нецеолитный материал)]; и

W(SBZ)

обозначает весовое

процентное количество адсорбированного углеводорода (толуола в случае цеолитов с большими порами или со средними порами или н-гексана для цеолитов с малыми порами) от весового

количества цеолита,

который связан с весовой долей x аморфного диоксида кремния. Этот вес рассчитывают по результатам измерения общего процентного количества поглощенного углеводорода (цеолитом +

аморфным диоксидом

кремния) и делением полученного числа на (1-х). W(SBZ) измеряют с использованием того же самого связанного диоксидом кремния первого цеолитного агрегата, который подвергают

конверсии в связанный

цеолитом цеолит, используемый для измерения W(ZBZ), или, если связанный цеолитом цеолит не готовят конверсией аморфного диоксида кремния во второй цеолит, измеряют с

использованием связанного цеолита,

который аналогичен первому цеолиту связанного цеолитом цеолита и который связывают 30 вес.% аморфного диоксида кремния, используя метод, описанный в примере 1,

стадия Б.

Показатель адсорбции рассчитывали для катализаторов, приведенных ниже. Для связанного диоксидом кремния цеолита ZK5, содержавшего 70 вес.% ZK5 и ZK5, связанного с помощью ZK5, метод определения показателя адсорбции осуществляли в стандартных условиях поглощения н-гексана (P/Po = 0,25, Т = 30oC). Степень поглощения н-гексана связанным диоксидом кремния цеолитом составляла 6,63 вес.%, в то время как степень поглощения н-гексана цеолитом, связанным цеолитом, (100% цеолита) была равной 11,10%. Эти результаты были приведены к такому же количеству цеолита. Степень поглощения гексана связанным диоксидом кремния материалом ZK5 была равной 9,45 вес.% (6,63/0,70). Было установлено, что показатель адсорбции составлял 1,17 (11,10/9,45). Связанный цеолитом KL цеолит KL и связанный диоксидом кремния цеолит KL, содержавший 30 вес.% диоксида кремния, подвергали испытаниям в соответствии с вышеописанным методом за исключением того, что в качестве адсорбируемого вещества использовали толуол. Степень адсорбции толуола связанным диоксидом кремния цеолитом KL была равной 5,4 вес.%, а связанным цеолитом KL цеолитом KL составляла 10,0 вес.%. Как было установлено, показатель адсорбции составлял 1,29.

Катализатор, который используют в способе конверсии по изобретению, может быть приготовлен с использованием различных методов, однако в предпочтительном варианте его готовят по трехстадийному методу. На первой стадии предусмотрен синтез цеолита. Методы приготовления цеолитов в данной области техники известны. Так, например, касательно приготовления цеолита MFI можно отметить, что предпочтительный способ включает приготовление раствора, содержащего гидроксид или бромид тетрапропиламмония, оксид щелочного металла, оксид алюминия, оксид кремния и воду; и нагрев реакционной смеси до температуры 80-200oC в течение от примерно четырех часов до восьми дней. Полученный гель образует твердые кристаллические частицы, которые отделяют от реакционной среды, промывают водой и сушат. Конечный продукт далее необязательно можно кальцинировать на воздухе при температуре 400-550oC в течение 10-40 часов для удаления тетрапропиламмониевых (ТПА) катионов.

Когда предпочтителен MFI, этот MFI можно идентифицировать в величинах молярных соотношений между оксидами следующим

образом:

0,9±0,2M2/nO:Al2O3:5-500SiO2:zH2O

где М выбирают из группы, состоящей из смеси катионов щелочных

металлов,

предпочтительно натрия, и органических ионов, таких как тетраалкиламмониевые катионы, причем предпочтительные алкиловые группы содержат 2-5 углеродных атомов, а значения z составляют от 0

до 40. В

более предпочтительном варианте цеолит MFI содержит диоксид кремния и оксид алюминия в молярном соотношении от примерно 10:1 до примерно 300:1.

Далее предпочтительный связанный диоксидом кремния цеолит готовят измельчением смеси, содержащей цеолитные кристаллы, силикагель или -золь, воду и необязательно вспомогательное средство для экструзии, до образования однородной композиции в форме экструдируемой пасты. Используемое для приготовления связанного диоксидом кремния цеолитного агрегата кремнийдиоксидное связующее вещество в предпочтительном варианте представляет собой силиказоль, который предпочтительно содержит лишь очень небольшие количества оксида алюминия, например менее 2000 част./млн и более предпочтительно менее 1000 част. /млн оксида алюминия. Количество диоксида кремния, входящего в композицию на этой стадии, таково, что содержание цеолита в высушенном экструдате составляет от примерно 30 до 90 вес.%, более предпочтительно от примерно 55 до 85 вес.%, а остальное приходится главным образом на диоксид кремния, содержание которого составляет, в частности, от примерно 15 до 45 вес.%.

Затем образовавшуюся пасту формуют, например экструдируют, и экструдат разрезают на небольшие кусочки, например диаметром 2 мм, которые сушат при 100-150oC в течение 4-12 ч. В предпочтительном варианте высушенные экструдаты далее кальцинируют на воздухе при температуре от примерно 400 до 550oC в течение примерно 1-10 ч. На этой стадии кальцинирования деструктируется также вспомогательное средство для экструзии, если его используют.

Связанный диоксидом кремния агрегат необязательно может быть получен в форме очень малых частиц, которые находят применение в процессах, проводимых в псевдоожиженном слое, таких как каталитический крекинг. В предпочтительном варианте предусмотрено смешение цеолита с раствором содержащей диоксид кремния матрицы, вследствие чего образуется водный раствор цеолита и кремнийдиоксидного связующего вещества, который можно сушить распылением с получением небольших псевдоожижаемых связанных диоксидом кремния агрегатных частиц. Способы приготовления таких агрегатных частиц известны специалистам в данной области техники. Пример такого способа описан у Scherzer (Octaine-Enchancing Zeolitic FCC Catalysts, Julius Scherzer, Marcel Dekker, Inc., Нью-Йорк, 1990). Псевдоожижаемые связанные диоксидом кремния агрегатные частицы аналогично связанным диоксидом кремния экструдатам, описанным выше, можно затем направлять на конечную стадию, описанную ниже, для конверсии кремнийдиоксидного связующего вещества во второй цеолит.

Заключительной стадией этого трехстадийного способа приготовления катализатора является конверсия диоксида кремния, содержащегося в связанном диоксидом кремния катализаторе, во второй цеолит, который служит для связывания между собой оставшихся цеолитных частиц. Таким образом, первые цеолитные кристаллы удерживают вместе без использования значительного количества нецеолитного связующего вещества. В предпочтительном варианте получаемый цеолитный катализатор содержит менее 10 вес.% (в пересчете на вес первого и второго цеолитов) нецеолитного связующего вещества, более предпочтительно менее 5 вес.% и наиболее предпочтительно менее 3 вес.% нецеолитного связующего вещества.

Предпочтительно связующее вещество включает менее 5 вес.% нецеолитного связующего материала от веса первого цеолита и второго цеолита.

Для получения связанного цеолитом цеолита в предпочтительном варианте связанный диоксидом кремния агрегат первоначально подвергают старению в соответствующем водном растворе при повышенной температуре. Затем компоненты раствора и температуру, при которой агрегат подвергают старению, следует подбирать для конверсии аморфного кремнийдиоксидного связующего вещества во второй цеолит. В некоторых областях применения, например при диспропорционировании толуола, предпочтительно использовать второй цеолит, аналогичный первоначально связанному цеолиту или кристаллографически соответствующий первоначально связанному цеолиту. Свежеприготовленный цеолит получают в виде кристаллов. Эти кристаллы могут расти на исходных цеолитных кристаллах и/или адгезионно соединяться с ними и могут также быть получены в форме новых сросшихся кристаллов, которые обычно существенно меньше этих исходных кристаллов, например характеризуются субмикрометрическим размером. Эти вновь полученные кристаллы могут расти совместно и взаимосвязанно, обусловливая тем самым взаимное соединение более крупных кристаллов.

Природа цеолита, образующегося во время вторичной синтезной конверсии диоксида кремния в цеолит, может варьироваться в зависимости от состава вторичного синтезного раствора и условий синтезного старения. Этот вторичный синтезный раствор представляет собой водный ионный раствор, содержащий источник гидроксидных ионов, достаточный для конверсии диоксида кремния в требуемый цеолит. Так, например, при получении цеолита типа MFI значение начального молярного соотношения между OH-ионами и SiO2 в растворе достигает уровня приблизительно 1,2. Цеолит типа MFI может быть получен старением раствора, содержащего источник тетрапропиламмония (ТПА), необязательно источник оксида алюминия и необязательно источник Na+; цеолит типа MEL может быть получен старением в растворе, содержащем источник тетрабутиламмония и источник Na+. Пригодные для приготовления этих и других цеолитов со средними порами водные растворы известны специалистам в данной области техники. Однако важно, чтобы состав раствора для старения был таким, который обычно не вызывает растворения диоксида кремния, входящего в состав связанного цеолитом экструдата, и его вымывания из экструдата. Кроме того, в некоторых случаях предпочтительно, чтобы цеолит, образующийся во время вторичного синтеза, был менее кислотным, чем сердцевинный цеолит.

В предпочтительном варианте выполнения изобретения водный ионный раствор, в котором стареет связанный цеолит, содержит источник гидроксидных ионов (предпочтительно NaOH). В случае приготовления цеолита типа MFI начальное предпочтительное значение молярного соотношения между ОН- и SiO2 находится на уровне, достигающем приблизительно 1,2, более предпочтительно составляет от примерно 0,05 до 1,2 и наиболее предпочтительно от примерно 0,07 до 0,15. Эта обработка вызывает существенную конверсию кремнийдиоксидного связующего вещества в цеолит типа MFI, но пониженной кислотности, о чем говорит значительно более высокое соотношение между диоксидом кремния и оксидом алюминия. Этот раствор также содержит шаблон (например, источник тетраалкиламмониевых ионов для цеолита типа MFI) и необязательно может включать источники оксида алюминия и источник Na+-ионов. Таким образом, соотношение между диоксидом кремния и оксидом алюминия в связующем веществе после конверсии регулируют изменением состава водного раствора. Если кремнийдиоксидный связующий материал, который подвергают конверсии, и вторичная синтезная смесь практически не содержат оксида алюминия, полученный конверсией материал более естественно называть силикалитным.

Важно, чтобы значение pH раствора для старения было таким, которое характерно для не слишком щелочной среды. Это можно обеспечить за счет получения связанного цеолита типа MFI с использованием раствора, начальное значение молярного соотношения между ОН- и SiO2 которого составляет 0,05-1,2. Обычно предпочтительны соотношения 0,07-0,15. Если соотношение слишком велико (т.е. щелочность раствора высока), связанные кристаллы в этом растворе обычно растворяются. Вместо превращения в цеолитные кристаллы на сердцевинных цеолитных кристаллах или образования сросшихся кристаллов кремнийдиоксидное связующее вещество растворяется и вымывается из экструдата, кристаллизуясь вне цеолитных сердцевинных кристаллов в окружающем маточном растворе. Это ослабляет или нарушает целостность экструдата. Чем выше щелочность раствора для старения, тем больше диоксида кремния растворяется из экструдата.

В предпочтительном варианте старение цеолитного экструдата в растворе для старения проводят при повышенных температурах, обычно в интервале от примерно 95 до 200oC, более предпочтительно от примерно 130 до 170oC и наиболее предпочтительно в интервале от примерно 145 до 155oC. Продолжительность старения может составлять от примерно 20 до 140 часов, более предпочтительно от примерно 60 до 140 часов и наиболее предпочтительно от примерно 70 до 80 часов.

После старения цеолит выделяют из раствора, промывают, сушат и кальцинируют.

Предпочтительный процесс приготовления не содержащего связующего вещества цеолита типа MFI состоит в смешении раствора, включающего натриевые ионы, например водного раствора гидроксида натрия, с раствором, содержащим ионы ТПА, например, с раствором галогенида ТПА, таким как бромид ТПА. Далее можно добавлять связанный диоксидом кремния экструдат со второй стадии и композицию нагревать в предпочтительном интервале до 140-160oC, наиболее предпочтительно до приблизительно 150oC. Материал выдерживают при этой температуре в течение 60-140 часов, предпочтительно 70-80 часов. Затем полученный продукт можно промывать и сушить. Для удаления ТПА+-материалов продукт после промывки кальцинируют, предпочтительно при температуре 450-550oC.

Приемлемый для некоторых областей применения, например при диспропорционировании толуола, наиболее предпочтительный связанный MFI катализатор можно описать как двухфазный катализатор, включающий первую фазу из частиц цеолита типа MFI, соотношение между диоксидом кремния и оксидом алюминия в которых составляет от примерно 10:1 до примерно 200:1. Вторая фаза состоит из цеолита типа MFI или из кристаллов, которые в кристаллографическом соотношении соответствуют MFI, характеризующихся более высоким соотношением между диоксидом кремния и оксидом алюминия, превышающим приблизительно 200:1. Эта вторая фаза состоит из мелких сросшихся кристаллов, которые покрывают или частично покрывают частицы первой фазы, и из мелких кристаллических частиц, которые сцеплены с поверхностью частиц первой фазы. В предпочтительном варианте молярное соотношение между диоксидом кремния и оксидом алюминия у частиц первой фазы составляет от примерно 2:1 до примерно 150:1, предпочтительнее от примерно 20:1 до 150:1, более предпочтительно от примерно 50:1 до примерно 125: 1, а во второй фазе соотношение между диоксидом кремния и оксидом алюминия превышает приблизительно 200:1, более предпочтительно превышает примерно 300:1. Размеры частиц первой фазы могут находиться в интервале обычных размеров частиц цеолита типа MFI, т.е. в интервале среднего размера частиц от примерно 0,1 до 15 микрометров, более предпочтительно примерно 1-5 микрометров и наиболее предпочтительно от примерно 2 до 4 микрометров. Средний размер частиц второй фазы, которые служат для сцепления между собой частиц первой фазы, значительно меньше, т.е. обычно средний размер частиц составляет менее одного микрометра, предпочтительно от примерно 0,1 до менее 0,5 мкм.

В дальнейшем цеолиты по настоящему изобретению можно подвергать ионообменной обработке, как это известно в данной области техники, либо для замещения по меньшей мере части содержащегося в цеолите исходного щелочного металла другим катионом, например, металлом групп IB-VIII Периодической таблицы элементов, таким как никель, медь, цинк, палладий, платина, кальций или редкоземельные металлы, либо для придания цеолиту более кислой формы путем замещения этого щелочного металла промежуточным аммонием с последующим кальцинированием аммониевой формы с целью придать кислую декатионированную форму. Материал в такой кислой форме может быть легко получен ионообменом с использованием приемлемого кислого реагента, такого как нитрат аммония. Затем цеолит можно кальцинировать при температуре 400-550oC в течение 10-45 часов, удаляя аммониевые катионы. Ионообмен предпочтительно проводят после образования двухфазного связанного цеолитом цеолитного катализатора. Особенно предпочтительны те катионы, которые придают материалу каталитическую активность, прежде всего при проведении некоторых реакций конверсии углеводородов. К ним относятся водород, редкоземельные металлы и металлы групп IIA, IIIA, IVA, IB, IIB, IIIB, IVB и VIII Периодической таблицы элементов.

Связанные цеолитами катализаторы, описанные выше, обладают механической прочностью, которая по меньшей мере сопоставима, а часто

превышает механическую прочность цеолитного

агрегата, связанного диоксидом кремния. Так, например, прочность на раздавливание связанных диоксидом кремния и связанных цеолитом материалов, как правило,

достигает следующих значений:

экструдат, связанный SiO2 - прочность на раздавливание 0,46 кгс/см2;

связанный материалом типа MFI - прочность на раздавливание 1,

28 кгс/см2.

Связанный цеолитом катализатор обладает также абсорбционными свойствами, сопоставимыми с абсорбционными свойствами цеолитного порошка.

Наиболее предпочтительные связанные цеолитами MFI-катализаторы для использования в реакциях, таких как диспропорционирование толуола, включают дисперсные окруженные сердцевинные кристаллические частицы типа MFI с размерами кристаллов приблизительно 2-4 микрометра и соотношением диоксид кремния/оксид алюминия 60:1- 100:1 и частицы связующего вещества из кристаллов меньшего размера, обычно от примерно 0,1 до менее 0,5 микрометра, в которых соотношение диоксид кремния/оксид алюминия составляет приблизительно 200:1 или более, например, 300:1-5000:1 или 750:1- 5000:1.

Способы приготовления катализаторов, которые могут быть использованы согласно настоящему изобретению, описаны в совместно рассматриваемых заявках на патенты США 08/335222, поданной 7 ноября 1994 г., по которой в настоящее время выдан патент США 5460769, и 08/344034, поданной 11 ноября 1994 г., которые включены в настоящее описание в качестве ссылок.

Связанные цеолитами цеолиты по настоящему изобретению могут быть использованы при переработке содержащих углеводороды сырых материалов. Углеводородсодержащие сырые материалы включают соединения углерода и могут быть получены из многих различных источников, таких как фракции сырой нефти, рециркулирующие нефтяные фракции, материалы из битуминозного песка, причем в целом они могут представлять собой любую углеродсодержащую жидкость, которая способна вступать в катализируемые цеолитами реакции. В зависимости от типа переработки, которой необходимо подвергнуть углеводородсодержащее сырье, это сырье может содержать или может не содержать металлы. Кроме того, такое сырье может также включать большие или малые количества азот- или серусодержащих примесей.

Конверсию углеводородсодержащего сырья можно проводить любым пригодным для этой цели методом, например в реакторах с псевдоожиженным слоем, с подвижным слоем или неподвижным слоем, что зависит от типов выбранных процессов.

Поскольку связанные цеолитами цеолитные катализаторы по настоящему изобретению характеризуются регулированной кислотностью и не содержат обычного связующего вещества, которое может оказывать нежелательное влияние на доступность активных участков катализатора и/или контактирование с ними реагентов и может также вызвать протекание нежелательных побочных реакций, связанный цеолитом цеолит по настоящему изобретению индивидуально или в сочетании с одним или несколькими каталитически активными веществами, когда его используют в качестве катализатора для проведения различных органических процессов, например процессов конверсии углеводородных соединений, может обладать высокой активностью, высокой селективностью, способностью сохранять высокую активность или сочетаниями этих свойств. Неограничивающие примеры таких процессов конверсии углеводородов включают следующие.

(А) Каталитический крекинг сырой бензино-лигроиновой фракции с получением легких олефинов. К типичным реакционным условиям относятся температура от примерно 500 до примерно 750oC, давление более атмосферного или атмосферное, обычно составляющее до примерно 10 атмосфер (манометрическое давление), и продолжительность пребывания (объем катализатора/расход сырья) от примерно 10 миллисекунд до примерно 10 секунд).

(Б) Каталитический крекинг высокомолекулярных углеводородов до углеводородов более низкой молекулярной массы. К типичным реакционным условиям относятся температура от примерно 400 до примерно 700oC, давление от примерно 0,1 атмосферы (бар) до примерно 30 атмосфер и среднечасовая скорость подачи сырья от примерно 0,1 до примерно 100.

(В) Переалкилирование ароматических углеводородов в присутствии полиалкилароматических углеводородов. К типичным реакционным условиям относятся температура от примерно 200 до примерно 500oC, давление от примерно атмосферного до примерно 200 атмосфер, среднечасовая скорость подачи сырья от примерно 1 до примерно 1000 и молярное соотношение ароматический углеводород/полиалкилароматический углеводород от примерно 1/1 до примерно 16/1.

(Г) Изомеризация ароматических исходных компонентов (например, ксилола). К типичным реакционным условиям при этом относятся температура от примерно 230 до примерно 510oC, давление от примерно 0,5 атмосферы до примерно 50 атмосфер, среднечасовая скорость подачи сырья от примерно 0,1 до примерно 200 и молярное соотношение водород/углеводород от примерно 0 до примерно 100.

(Д) Депарафинизация углеводородов селективными растворителями с удалением прямоцепочечных парафиновых углеводородов. Реакционные условия в значительной мере зависят от используемого сырья и от целевой температуры потери текучести целевого продукта. К типичным реакционным условиям относятся температура в пределах от примерно 200 до 450oC, давление до 3000 фунтов/кв. дюйм и среднечасовая скорость подачи жидкого сырья 0,1-20.

(Е) Алкилирование ароматических углеводородов, например бензола и алкилбензолов, в присутствии алкилирующего агента, например олефинов, формальдегида, алкилгалогенидов и спиртов, содержащих от 1 до примерно 20 углеродных атомов. К типичным реакционным условиям относятся температура от примерно 100 до примерно 500oC, давление от примерно атмосферного до примерно 200 атмосфер, среднечасовая скорость подачи сырья от примерно 1 до примерно 2000 ч-1 и молярное соотношение ароматический углеводород/алкилирующий агент от примерно 1/1 до примерно 20/1.

(Ж) Алкилирование ароматических углеводородов, например бензола, длинноцепочечными олефинами, например С14олефином. К типичным реакционным условиям относятся температура от примерно 50 до примерно 200oC, давление от примерно атмосферного до примерно 200 атмосфер, среднечасовая скорость подачи сырья от примерно 2 до примерно 2000 ч-1 и молярное соотношение ароматический углеводород/олефин от примерно 1/1 до примерно 20/1. Продукты, получаемые в результате этой реакции, представляют собой длинноцепочечные алкилароматические соединения, которые при их последующем сульфировании находят особое применение в качестве синтетических моющих средств.

(З) Алкилирование ароматических углеводородов легкими олефинами

с получением короткоцепочечных алкилароматических соединений, например алкилирование бензола пропиленом с получением кумола. К типичным

реакционным условиям относятся температура от примерно 10 до

примерно 200oC, давление от примерно 1 до примерно 30 атмосфер, среднечасовая скорость подачи ароматического углеводородного

сырья (ССПС) от 1 до примерно 50 ч-1

(И)

Гидрокрекинг тяжелых исходных нефтепродуктов, рециркулирующих крекинг-продуктов и другого загружаемого для гидрокрекинга сырья. Связанный

цеолитом цеолитный катализатор обычно включает эффективное

количество по меньшей мере одного гидрогенизационного компонента такого типа, как применяемый в катализаторах для гидрокрекинга.

(К) Алкилирование продукта реформинга, содержащего существенные количества бензола и толуола, горючим газом, содержащим короткоцепочечные олефины (например, этилен и пропилен), с получением моно- и диалкилатов. К типичным реакционным условиям относятся температура от примерно 100 до примерно 250oC, давление от примерно 100 до примерно 800 фунтов/кв.дюйм, ССПС олефина от примерно 0,4 до примерно 0,8 ч-1, ССПС продукта реформинга от примерно 1 до примерно 2 ч и необязательно рециркуляция газа от примерно 1,5 до примерно 2,5 объема/объем горючего газа.

(Л) Алкилирование ароматических углеводородов, например бензола, толуола, ксилола и нафталина, длинноцепочечными олефинами, например С14-олефином, с получением алкилированных ароматических смазочных базовых масел. К типичным реакционным условиям относятся температура от примерно 160 до примерно 260oC и давление от примерно 350 до 450 фунтов/кв.дюйм.

(М) Алкилирование фенолов олефинами или эквивалентными спиртами с получением длинноцепочечных алкилфенолов. К типичным реакционным условиям относятся температура от примерно 100 до примерно 250oC, давление от примерно 1 до примерно 300 фунтов/кв.дюйм и общая ССПС от примерно 2 до примерно 10 ч-1.

(Н) Конверсия легких парафиновых углеводородов в олефины и/или ароматические продукты. К типичным реакционным условиям относятся температура от примерно 425 до примерно 760oC и давление от примерно 10 до 2000 фунтов/кв. дюйм.

(О) Конверсия легких олефиновых углеводородов в углеводороды бензиновых, дистиллятных и масляных фракций. К типичным реакционным условиям относятся температура от примерно 175 до примерно 375oC и давление от примерно 100 до 2000 фунтов/кв.дюйм.

(П) Двухстадийный гидрокрекинг для повышения качества углеводородного сырья, начальная температура кипения которого превышает приблизительно 200oC, с получением дистиллята высшего качества и продуктов с температурами кипения в диапазоне температур кипения бензина или сырья для получения других типов топлив либо для применения на первой стадии различных химических процессов, на которой используют связанный цеолитом цеолитный катализатор, включающий одно или несколько каталитически активных веществ, например металл группы VIII, а продукты, отводимые с этой первой стадии, на второй стадии будут взаимодействовать с использованием второго цеолита, например бета-цеолита, включающего в качестве катализатора одно или несколько каталитически активных веществ, например металл группы VIII. Типичные реакционные условия включают температуру от примерно 315 до примерно 455oC, давление от примерно 400 до примерно 2500 фунтов/кв.дюйм, расход циркулирующего водорода от примерно 1000 до примерно 10000 стандартных куб.футов/баррель и часовую объемную скорость жидкости (ЧОСЖ) от примерно 0,1 до 10.

(Р) Комбинированный процесс гидрокрекинга/депарафинизации в присутствии связанного цеолитом цеолитного катализатора, включающего компонент гидрогенизации и бета-цеолит. Типичные реакционные условия включают температуру от примерно 350 до примерно 400oC, давление от примерно 1400 до примерно 1500 фунтов/кв.дюйм, ЧОСЖ от примерно 0,4 до примерно 0,6 и расход циркулирующего водорода от примерно 3000 до примерно 5000 стандартных куб.футов/баррель.

(С) Взаимодействие спиртов с олефинами с получением смешанных простых эфиров, например взаимодействие метанола с изобутеном и/или изопентеном с получением метил-трет-бутилового эфира (МТБЭ) и/или трет-амилметилового эфира (ТАМЭ). К типичным условиям конверсии относятся температура от примерно 20 до примерно 200oC, давление от примерно 2 до примерно 200 атм, ССПС (грамм олефина на грамм цеолита в час) от примерно 0,1 до примерно 200 ч-1 и молярное соотношение между исходными спиртом и олефином от примерно 0,1/1 до примерно 5/1.

(Т) Диспропорционирование толуола с получением бензола и пара-ксилола. К типичным реакционным условиям относятся температура от примерно 200 до примерно 760oC, давление от примерно атмосферного до примерно 60 атмосфер (бар) и ССПС от примерно 0,1 до примерно 30 ч-1.

(У) Конверсия бензино-лигроиновой фракции (например, C6-C10продуктов) и аналогичных смесей в смеси с высоким содержанием ароматических веществ. Так, например, можно проводить конверсию углеводородов с нормальными и слегка разветвленными цепями, предпочтительно с температурой кипения в диапазоне от более примерно 40oC до менее примерно 200oC, в ароматические соединения с более высоким октановым числом, путем контактирования углеводородного сырья с цеолитом при температуре в интервале от примерно 400 до 600oC, предпочтительно 480-550oC, под давлением от атмосферного до 40 бар и при часовой объемной скорости жидкости (ЧОСЖ) в пределах 0,1-15.

(Ф) Адсорбция алкилароматических соединений для разделения различных изомеров этих соединений.

(X) Конверсия кислородсодержащих соединений, например спиртов, таких как метанол, или простых эфиров, таких как диметиловый эфир, или их смесей до углеводородов, включая олефины и ароматические вещества, в таких реакционных условиях, которые включают температуру от примерно 275 до примерно 600oC, давление от примерно 0,5 до примерно 50 атмосфер и часовую объемную скорость жидкости от примерно 0,1 до примерно 100.

(Ц) Олигомеризация олефинов с прямыми и разветвленными цепями, содержащих от примерно 2 до примерно 5 углеродных атомов. Олигомерами, которые представляют собой продукты такого процесса, являются олефины от средних до тяжелых, которые могут быть использованы как в качестве базовых компонентов топлив, т.е. бензина или бензиновой смеси, так и химического сырья. Процесс олигомеризации обычно проводят контактированием олефинового сырья в находящейся в газообразном состоянии фазе с цеолитом, связанным цеолитом, при температуре в интервале от примерно 250 до примерно 800oC, ЧОСЖ от примерно 0,2 до примерно 50 и парциальном давлении углеводорода от примерно 0,1 до примерно 50 атмосфер. Для олигомеризации сырья, когда это сырье находится в жидком состоянии, в процессе введения в контакт со связанным цеолитом цеолитным катализатором можно создавать температуру ниже приблизительно 250oC. Таким образом, когда олефиновое сырье вводят в контакт с катализатором в жидкой фазе, процесс можно проводить при температуре от примерно 10 до примерно 250oC.

(Ч) Конверсия ненасыщенных C2-углеводородов (этилена и/или ацетилена) в алифатические C6-C12 альдегиды и конверсия этих альдегидов в соответствующие C6-C12спирты, кислоты или сложные эфиры.

Таким образом, обычно условия каталитической конверсии, в которых находится катализатор, представляющий собой связанный цеолитом цеолит, включают температуру от примерно 100 до примерно 760oC, давление от примерно 0,1 атмосферы (бар) до примерно 200 атмосфер (бар), среднечасовую скорость подачи сырья от примерно 0,08 до примерно 2000 ч-1.

Хотя для проведения многих процессов конверсии углеводородов предпочтительно использовать вторые цеолитные кристаллы, которые имеют пониженную кислотность, позволяющую снизить скорость протекания нежелательных реакций вне этих первых цеолитных кристаллов, для некоторых процессов предпочтительно использовать вторые цеолитные кристаллы, имеющие повышенную кислотность, например кислотность, подобранную таким образом, чтобы катализировать целевые реакции. Такие процессы делятся на два типа. Касательно первого типа можно отметить, что кислотность и тип кристаллографии второго цеолита подбирают таким образом, чтобы они соответствовали кислотности и типу кристаллографии первого цеолита. Таким путем обычно повышают соотношение между каталитически активным материалом и весом готового катализатора, в результате чего возрастает кажущаяся каталитическая активность. Такой катализатор обычно можно также, вероятно, улучшить повышением адсорбционной способности, например, за счет доступности и пониженной неселективной поверхностной кислотности. Примером процесса, который можно было бы улучшить с использованием катализатора этого типа, является диспропорционирование толуола. В случае диспропорционирования толуола целевым продуктом является неселективная равновесная смесь ксилолов, вследствие чего более высокая кажущаяся каталитическая активность в отношении увеличения количества образующегося продукта оказывается более ценной, чем повышенная селективность.

Процесс второго типа, который может быть усовершенствован подбором кислотности второй цеолитной фазы, представляет собой процесс, в котором внутри цеолитного катализатора протекают две или большее число реакций. В таком процессе кислотность и/или кристаллографическую структуру цеолита второй фазы можно подобрать таким образом, чтобы они отличались от соответствующих характеристик первого цеолита, но по существу не были свободными от кислотных участков. Такой катализатор включает, вероятно, два различных цеолита, каждый из которых мог бы быть по отдельности подобран с тем, чтобы ускорять или ингибировать различные реакции. Процесс, в котором используют такой катализатор, может быть улучшен не только за счет более высокой кажущейся каталитической активности, повышения доступности цеолита и понижения неселективной поверхностной кислотности, возможными для связанных цеолитами цеолитов, но его можно было бы также усовершенствовать путем выбора получаемого продукта.

Применение катализатора этого типа позволяет усовершенствовать комбинированные процессы ксилоловой изомеризации/деалкилирования этилбензола. Катализатор изомеризации/деалкилирования этилбензола можно подбирать таким образом, чтобы деалкилирование этилбензола протекало в основном в первых цеолитных кристаллах, а изомеризация ксилолов происходила преимущественно во вторых цеолитных кристаллах. Подбор катализатора таким путем позволяет достичь равновесия между обеими реакциями, что в противном случае при использовании катализатора, содержащего всего один цеолит, оказалось бы невозможным.

Предпочтительно

описываемый способ конверсии углеводородов включает диспропорционирование толуола путем контактирования потока

углеводородов в условиях диспропорционирования толуола со связанным цеолитом цеолитным

катализатором, включающим:

(а) первые кристаллы первого цеолита со средними порами, средний размер

частиц которого составляет более приблизительно 0,1 микрометра, и

(б) связующее

вещество, содержащее вторые кристаллы второго цеолита со средними порами, средний размер частиц которого

меньше размера этих первых кристаллов, и более низкой кислотностью, чем первые кристаллы,

причем эти вторые кристаллы находятся в сращенном состоянии с первыми кристаллами и образуют на них покрытие

или частичное покрытие.

Связанный цеолитом катализатор по настоящему изобретению, в частности, может быть использован при парофазном диспропорционировании толуола. Такое парофазное диспропорционирование включает контактирование толуола в условиях диспропорционирования со связанным цеолитом цеолитным катализатором с получением смеси продуктов, которая представляет собой смесь непрореагировавших (не подвергшихся конверсии) толуола, бензола и ксилола. В более предпочтительном варианте перед использованием в процессе диспропорционирования вначале регулируют селективность катализатора с целью повысить конверсию толуола в ксилол и довести до максимума каталитическую селективность в отношении получения пара-ксилола. Методика регулирования селективности катализатора известна специалистам в данной области техники. Так, например, селективность можно регулировать обработкой катализатора в реакторном слое термически деструктируемым органическим соединением, например толуолом, при температуре, превышающей температуру деструкции указанного соединения, в частности от примерно 480 до примерно 650oC, более предпочтительно 540-650oC, при ССПС в интервале от примерно 0,1 до 20 фунтов сырья на фунт катализатора в час, под давлением в диапазоне от примерно 1 до 100 атмосфер, в присутствии от 0 до примерно 2 молей водорода, более предпочтительно от примерно 0,1 до примерно 2 молей водорода на моль органического соединения и необязательно в присутствии 0-10 молей азота или другого инертного газа на моль органического соединения. Этот процесс проводят в течение такого периода времени, пока на каталитической поверхности не осядет достаточное количество кокса, обычно по меньшей мере приблизительно 2 вес.% и более предпочтительно от примерно 8 до примерно 40 вес. % кокса. В предпочтительном варианте такое регулирование селективности проводят в присутствии водорода с целью предотвратить образование на катализаторе чрезмерных количеств кокса. После осаждения на каталитической поверхности значительного количества кокса начальное молярное соотношение между газообразным водородом и толуолом, содержащимися в исходном потоке толуола, при осуществлении регулирования селективности можно снизить.

Регулирование селективности катализатора можно также осуществлять обработкой катализатора агентом регулирования селективности, таким как кремнийорганическое соединение. Кремнийорганические соединения, пригодные для использования в качестве агентов регулирования селективности, описаны в патенте США 5365003, который включен в настоящее описание в качестве ссылки.

Если катализатор используют при парофазном диспропорционировании толуола, то он более предпочтительно включает первую фазу из кристаллических частиц цеолита типа MFI, средний размер которых составляет от примерно 3 до примерно 4 микрометров, молярное соотношение между диоксидом кремния и оксидом алюминия в которых составляет от примерно 70:1 до примерно 80:1 и которые содержат структурно сцепленные с их поверхностями частицы второго MFI или связующей фазы типа MFI со средним размером частиц менее приблизительно 0,1 микрометра и с соотношением между оксидом алюминия и диоксидом кремния от более примерно 300: 1 до примерно 10000:1 и наиболее предпочтительно превышающим 900:1.

Варианты цеолита, связанного цеолитом, с регулированной селективностью, когда его используют во время парофазного диспропорционирования, проявляют более высокую селективность в отношении получения пара-ксилола, чем обычные катализаторы MFI с регулированной селективностью.

Катализаторы по изобретению более устойчивы к закоксовыванию по сравнению с известными катализаторами, используемыми для диспропорционирования. Так, например, на процесс регулирования селективности, включающий диспропорционирование толуола, для известного катализатора обычно требуется по меньшей мере 24 часа, и он длится до тех пор, пока кокс не накопится в количестве, достаточном для достижения уровня, при котором скорость образования пара-ксилола оказывается максимальной. Известные катализаторы MFI менее устойчивы к закоксовыванию, а их селективность можно регулировать в течение меньшего интервала времени. Однако поскольку известный катализатор ZSM-5 менее устойчив к закоксовыванию, при его использовании для диспропорционирования он обычно дезактивируется быстрее, что обусловливает сокращение рабочих циклов. Таким образом, одним из основных преимуществ использования цеолита, связанного цеолитом, при парофазном диспропорционировании является увеличение длительности циклов диспропорционирования.

После регулирования в необходимой мере селективности катализатора, например после достижения более 80%-ной селективности в отношении пара-ксилола в среде нефтепродуктов, реакторные условия селективности изменяют на условия диспропорционирования. Эти условия диспропорционирования включают температуру в интервале от примерно 400 до 550oC, более предпочтительно в пределах от примерно 425 до 510oC, при величине молярного соотношения между водородом и толуолом от 0 до примерно 10, предпочтительно от примерно 0,1 до 5 и более предпочтительно от примерно 0,1 до менее 1, давление в пределах от примерно 1 до 100 атмосфер и при ССПС в пределах от примерно 0,5 до 50. Поток углеводорода дополнительно включает водород при молярном соотношении H2/толуол в интервале от 0 до примерно 10. Одно из конкретных преимуществ использования этого катализатора во время диспропорционирования состоит в том, что он обеспечивает хорошую селективность в отношении пара-ксилола при величинах молярного соотношения H2/толуол менее 1, например, при приблизительно 0,5.

Процесс диспропорционирования можно проводить как периодический, полунепрерывный или непрерывный, используя осажденную в реакторном слое каталитическую систему с неподвижным или подвижным слоем. Катализатор можно регенерировать после коксовой дезактивации выжиганием кокса в требуемой степени в кислородсодержащей атмосфере при повышенной температуре, как это известно в данной области техники.

Связанный цеолитом цеолит по настоящему изобретению может быть также особенно эффективно использован в качестве катализатора в процессе изомеризации одного или нескольких ксилоловых изомеров в исходных ароматических C8-продуктах с получением орто-, мета- и пара-ксилола в соотношении, приближающемся к равновесной величине.

Предпочтительно способ конверсии

углеводородов включает изомеризацию углеводородного сырья, содержащего поток

ароматических C8-продуктов, содержащих этилбензол, ксилоловые изомеры или их смеси, путем контактирования этого

сырья в условиях конверсии изомеризацией со связанным цеолитом цеолитным

катализатором, включающим:

(а) первые кристаллы первого цеолита, выбранного из группы, состоящей из цеолитов с

большими порами и цеолитов со средними порами, средний размер частиц которых

составляет более 0,1 микрометра, и

(б) связующее вещество, содержащее вторые кристаллы второго цеолита, выбранного

из группы, состоящей из цеолитов с большими порами и цеолитов со средними

порами, средний размер частиц которых меньше размера этих первых кристаллов, причем эти вторые кристаллы находятся в сращенном

состоянии с первыми кристаллами и образуют на них покрытие или частичное

покрытие.

В частности, ксилоловую изомеризацию используют в сочетании с процессом разделения для получения пара-ксилола. Например, часть пара-ксилола в смешанном потоке ароматических C8-продуктов можно выделять с использованием методов, известных в данной области техники, например кристаллизацией, адсорбцией и т.д. Полученный поток продуктов далее можно вводить в реакцию в условиях ксилоловой изомеризации с целью восстановления почти равновесного соотношения между орто-, мета- и пара-ксилолами. Одновременно с этим часть этилбензола в сырье превращают в ксилолы или продукты, которые легко выделяются перегонкой. Продукт изомеризации смешивают со свежим сырьем и объединенный поток разгоняют для удаления тяжелых и легких побочных продуктов. Затем поток полученных ароматических C8-продуктов возвращают в процесс для повторного цикла.

Важно, чтобы катализаторы ксилоловой изомеризации обеспечивали получение практически равновесной смеси ксилолов, а иногда необходимо также, чтобы эти катализаторы обеспечивали конверсию этилбензола с очень небольшими общими потерями ксилолов. В этом отношении применение цеолитов, связанных цеолитами, особенно целесообразно. Соотношение между диоксидом кремния и оксидом алюминия в первом цеолите и втором цеолите можно подбирать таким образом, чтобы сбалансировать ксилоловую изомеризацию и деалкилирование этилбензола, одновременно сводя к минимуму нежелательные побочные реакции. Таким образом, дополнительный объект настоящего изобретения составляет способ конверсии углеводородов, при осуществлении которого в условиях изомеризации осуществляют контактирование потока ароматических C8-продуктов, включающего один или несколько ксилоловых изомеров или этилбензол либо их смесь, с цеолитом, связанным цеолитом.

Приемлемые условия изомеризации в паровой фазе включают температуру в интервале от 250 до 600oC, предпочтительно 300-550oC, абсолютное давление в интервале от 0,5 до 50 атм, предпочтительно 10-25 атм, и среднечасовую скорость подачи сырья (ССПС) от 0,1 до 100, предпочтительно 0,5-50. Изомеризацию в паровой фазе необязательно можно проводить в присутствии 3,0-30,0 молей водорода на моль алкилбензола. В случае использования водорода катализатор должен включать 0,1-2,0 вес.% компонента гидрогенизации/дегидрогенизации, выбранного из группы VIII Периодической таблицы элементов, прежде всего из платины, палладия или никеля. Под компонентом на основе металла группы VIII подразумевают металлы и их соединения, такие как оксиды и сульфиды.

Приемлемые условия изомеризации в жидкой фазе включают температуру в интервале от 150 до 375oC, абсолютное давление в интервале от 1 до 200 атм и ССПС в пределах от 0,5 до 50. Изомеризационное сырье необязательно может включать 10-90 вес.% разбавителя, такого как толуол, триметилбензолы, нафтены или парафиновые углеводороды.

Предпочтительно способ конверсии углеводородов включает крекинг углеводородных соединений контактированием

углеводородного сырья в условиях каталитического крекинга со

связанным цеолитом цеолитным катализатором, включающим:

(а) первые кристаллы первого цеолита со средними порами, и

(б)

связующее вещество, содержащее вторые кристаллы второго

цеолита со средними порами, средний размер частиц которого меньше размера первых кристаллов, причем эти вторые кристаллы покрывают по меньшей

мере часть первых кристаллов.

Цеолиты, связанные цеолитами, по настоящему изобретению могут быть особенно эффективно использованы в качестве катализаторов в процессе крекинга, например, сырых бензино-лигроиновых фракций C4+ прежде всего сырой бензино-лигроиновой C4-фракции с температурой кипения 290oC, с получением низкомолекулярных олефинов, например, C2-C4олефинов, прежде всего этилена и пропилена. Такой процесс предпочтительно осуществлять контактированием сырой бензино-лигроиновой фракции при температуре в интервале от 500 до примерно 750oC, более предпочтительно 550-675oC, под давлением от не превышающего атмосферное до 10 атмосфер и предпочтительно от примерно 1 до примерно 3 атмосфер.

Связанные цеолитами цеолиты по настоящему изобретению могут быть особенно эффективно использованы в качестве катализаторов при переалкилировании полиалкилароматических углеводородов.

При этом

предпочтительно способ конверсии углеводородов включает переалкилирование ароматического углеводорода контактированием ароматического

углеводорода в условиях переалкилирования с

полиалкилароматическим углеводородом в присутствии связанного цеолитом цеолитного катализатора, включающего:

(а) первые кристаллы первого цеолита,

выбранного из группы, состоящей из цеолитов

с большими порами и цеолитов со средними порами, средний размер кристаллических частиц которых составляет более приблизительно 0,1 микрометра, и

(б) связующее вещество, содержащее вторые

кристаллы второго цеолита, выбранного из группы, состоящей из цеолитов с большими порами и цеолитов со средними порами, средний размер частиц которых меньше

размера первых кристаллов, причем эти

вторые кристаллы находятся в сращенном состоянии с первыми кристаллами и образуют на них покрытие или частичное покрытие.

Примеры приемлемых полиалкилароматических углеводородов включают ди-, три- и тетра-алкилароматические углеводороды, такие как диэтилбензол, триэтилбензол, диэтилметилбензол (диэтилтолуол), диизопропилбензол, триизопропилбензол, диизопропилтолуол, дибутилбензол и т.п. или их смеси. Предпочтительными полиалкилароматическими углеводородами являются диалкилбензолы. Особенно предпочтительные полиалкилароматические углеводороды представляют собой диизопропилбензол и диэтилбензол.

В процессе переалкилирования предпочтительное молярное соотношение между ароматическим углеводородом и полиалкилароматическим углеводородом обычно составляет от примерно 0,5: 1 до примерно 50:1, более предпочтительно от примерно 2: 1 до примерно 20:1. Предпочтительная реакционная температура обычно составляет от примерно 340 до 500oC, что позволяет по меньшей мере частично сохранить жидкую фазу, а предпочтительное избыточное давление обычно составляет от примерно 50 до 1000 фунтов/кв.дюйм, более предпочтительно 300-600 фунтов/кв.дюйм. Среднечасовая скорость подачи сырья обычно составляет от примерно 0,1 до 10.

Предпочтительно способ конверсии

углеводородов включает конверсию кислородсодержащих

соединений в углеводородные продукты, содержащие олефины, ароматические соединения или их смеси, контактированием углеводородного сырья, включающего

кислородсодержащие соединения, в условиях,

достаточных для конверсии этих кислородсодержащих соединений в углеводородные продукты, со связанным цеолитом цеолитным катализатором, включающим:

(а) первые кристаллы первого цеолита,

предпочтительно средний размер частиц которых превышает приблизительно 0,1 микрометра и

(б) связующее вещество, содержащее вторые кристаллы второго

цеолита, средний размер частиц которых

меньше размера первых кристаллов, причем эти вторые кристаллы находятся в сращенном состоянии с первыми кристаллами и образуют на них покрытие или частичное

покрытие.

Кроме того,

предпочтительно способ конверсии углеводородов включает алкилирование ароматического углеводорода контактированием этого ароматического углеводорода в условиях

алкилирования с алкилирующим агентом,

содержащим 2-20 углеродных атомов, в присутствии связанного цеолитом цеолитного катализатора, включающего:

(а) первые кристаллы первого цеолита,

выбранного из группы, состоящей из цеолитов с

большими порами и цеолитов со средними порами, средний размер частиц которых составляет более 0,1 микрометра, и

(б) связующее вещество,

содержащее вторые кристаллы второго цеолита,

выбранного из группы, состоящей из цеолитов с большими порами и цеолитов со средними порами, средний размер частиц которых меньше размера первых кристаллов,

причем эти вторые кристаллы находятся в

сращенном состоянии с первыми кристаллами и образуют на них покрытие или частичное покрытие.

Способ приготовления связанного цеолитом цеолитного катализатора, который может быть использован по настоящему изобретению, проиллюстрирован в следующем примере.

Пример 1

А. ПОЛУЧЕНИЕ ЦЕОЛИТА ТИПА MFI

20,4

кг синтезной смеси, имеющей следующий

молярный состав: 0,45 Na2O; 0,9 ТПА Br; 0,125 Al2O3; 10 SiO2; 146 Н2О, подвергали старению при 150oC в течение пяти дней без

перемешивания в 25-литровом автоклаве из нержавеющей стали. Полученный продукт промывали водой до значения pH 10,2 и сушили при 120oC в течение

приблизительно 16 часов. Часть этого

продукта кальцинировали на воздухе при 475oC в течение 32 часов. Кальцинированный продукт обладал следующими свойствами:

рентгенография: чистый

MFI;

СЭМ: сферические

кристаллиты размерами 3 микрона;

элементарный анализ: соотношение SiO2/Al2O3 = 80.

(СЭМ - сканирующая

элетронная микроскопия)

Б.

ПОЛУЧЕНИЕ ЧАСТИЦ, СВЯЗАННЫХ ДИОКСИДОМ КРЕМНИЯ

Из части вышеупомянутого кальцинированного продукта (А) совместно с диоксидом кремния формовали экструдаты

диаметром 2 мм следующим образом.

ИСПОЛЬЗУЕМЫЕ ДЛЯ ПРИГОТОВЛЕНИЯ КОМПОНЕНТЫ - КОЛИЧЕСТВО (граммы)

Кристаллы MFI (высушенные при 250oC в течение 2 часов - 200,00

H2O - 49,75

Гель SiO2 (продукт AEROSIL 300) - 18,82

Силиказоль (продукт NALCOAG 1034А) - 197,24

Вспомогательное средство для экструзии

(гидроксипропилметилцеллюлоза) - 1,07

Вышеперечисленные компоненты смешивали в технологической установке для производства пищевых продуктов в указанном порядке. Через приблизительно 6 минут

после добавления вспомогательного средства для

экструзии получали густую и однородную пасту. Эту пасту экструдировали с формованием экструдатов диаметром 2 мм. Экструдаты сушили в течение ночи при

130oC и затем кальцинировали при

510oC в течение 6 ч на воздухе.

Состав связанных диоксидом кремния кальцинированных экструдатов:

MFI 69,96 вес.%

SiO2-связующее вещество 30,04

вес.%

В. КОНВЕРСИЯ В СВЯЗАННЫЙ ЦЕОЛИТОМ ЦЕОЛИТ

Приготовление синтезной смеси

ИСПОЛЬЗУЕМЫЕ ДЛЯ ПРИГОТОВЛЕНИЯ КОМПОНЕНТЫ - КОЛИЧЕСТВО

(граммы)

Раствор A:

Гранулы NaOH (98,3%) - 1,16

H2O - 24,63

Добавляемая промывная вода - 10,02

Раствор Б:

Тетрапропиламмонийбромид - 8,

00

H2O - 25,47

Добавляемая промывная вода - 18,89

Раствор А сливали совместно с добавляемой промывной водой в 300-миллилитровый автоклав из нержавеющей стали.

Раствор Б сливали совместно с добавляемой промывной водой в содержимое этого автоклава. Оба раствора смешивали. В завершение 60,04 г экструдатов типа MFI, связанного диоксидом кремния и приготовленного описанным выше методом (предварительно высушенного в течение 2 часов при 150oC), добавляли в находившуюся в автоклаве синтезную смесь.

Смесь в автоклаве имела следующий состав: 0,48 Na2O; 1,00 ТПА Br; 10 SiO2; 147 Н2О (при соотношении OH-:SiO2 0,1).

Содержание кристаллов MFI в этой смеси составляло 40,5 вес.% от общего веса смеси. Автоклав нагревали до 150oC и выдерживали при этой температуре в течение 71 часа. По истечении этого периода старения автоклав открывали и продукт собирали.

Продукт промывали в воронке Бюхнера 4250 мл воды, добавляемой 11 порциями, причем значение pH последней промывной воды составляло 10,2. Продукт сушили в течение трех часов при 150oC. Вес продукта, полученного после сушки, составлял 62,5 граммов. Этот продукт оказывался значительно более прочным, чем исходные связанные диоксидом кремния экструдаты. Продукт кальцинировали на воздухе в течение 18 часов при 500oC для удаления из него ТПА+-материалов. Потери веса после кальцинирования составляли 5,8 вес.%.

Этот продукт анализировали

рентгенографией (РГр), сканирующей электронной микроскопией (СЭМ) и поглощением гексана с получением следующих результатов:

РГр: повышение

кристалличности в % в сравнении с исходными

связанными диоксидом кремния экструдатами: 32% (прирост высоты пиков при величинах d между 3,02 и 2,96

СЭМ: микрофотографии с 10000-кратным увеличением показали, что в композиции (А) содержались кристаллы MFI размерами 3 микрона, покрытые сросшимися вновь образовавшимися субмикрометрическими кристаллами. На микрофотографиях отсутствовали сколько-нибудь заметные следы аморфного диоксида кремния исходных экструдатов, которые были четко видимыми.

Соотношение между диоксидом

кремния и оксидом алюминия:

Кристаллы MFI композиции А - 80:1

Вновь образовавшиеся субмикрометрические кристаллы - 900:1

Регулирование селективности и процессы

диспропорционирования по изобретению проиллюстрированы в следующих примерах.

Пример 2

Селективность кальцинированного, связанного

цеолитом катализатора, описанного в примере

1, регулировали подачей через катализатор толуола с получением высокоселективного катализатора в следующих условиях (см. таблицу А).

По истечении приблизительно 340 часов в условиях регулирования селективности это регулирование завершали на уровне, где селективность в отношении пара-ксилола в нормальных условиях диспропорционирования достигала бы, вероятно, примерно 92-94%.

После регулирования селективности такой высокоселективный катализатор использовали для селективного диспропорционирования толуола (СДПТ) в

следующих условиях испытания:

Условия

испытаний

Температура (oF) - варьировали в интервале 805-860o

Избыточное давление (фунты/кв.дюйм) - 300

ССПС - 3 фунта сырья/фунт катализатора/ч

Молярное соотношение H2: исходный толуол - 2:1

Абсолютное парциальное давление углеводорода - 93,4 фунта/кв.дюйм

Эксплуатационные каталитические характеристики в

среде нефтепродуктов для этого высокоселективного катализатора представлены на фиг. 1-4.

По завершении испытательных экспериментов, описанных выше, селективность связанного цеолитом катализатора, использованного во время испытаний, вновь регулировали в условиях регулирования селективности, описанных выше, в течение дополнительных 20 часов с получением сверхвысокоселективного катализатора. Далее в условиях СДПТ, описанных выше, проводили дополнительные испытания с СДПТ. Их результаты также представлены на фиг. 1-4.

Во время дополнительного регулирования селективности катализатора после проведения эксперимента в условиях диспропорционирования некоторая доля активности терялась, как это показано на фиг. 1. Температура, которая требовалась для достижения целевой конверсии, на несколько градусов превышала ту, при которой использовали известный катализатор ZSM-5.

Однако, как показано на фиг. 2, селективность связанного цеолитом катализатора в отношении пара-ксилола (ПК) повышалась до 94-95%, т.е. сверхвысокой селективности для СДПТ.

Пример 3.

Селективность известного обработанного ионообменом катализатора диспропорционирования HZSM-5, связанного оксидом алюминия, регулировали подачей толуола через этот катализатор. Регулировали также селективность связанного цеолитом катализатора MFI по настоящему изобретению. Эту селективность регулировали в следующих условиях (см. таблицу Б).

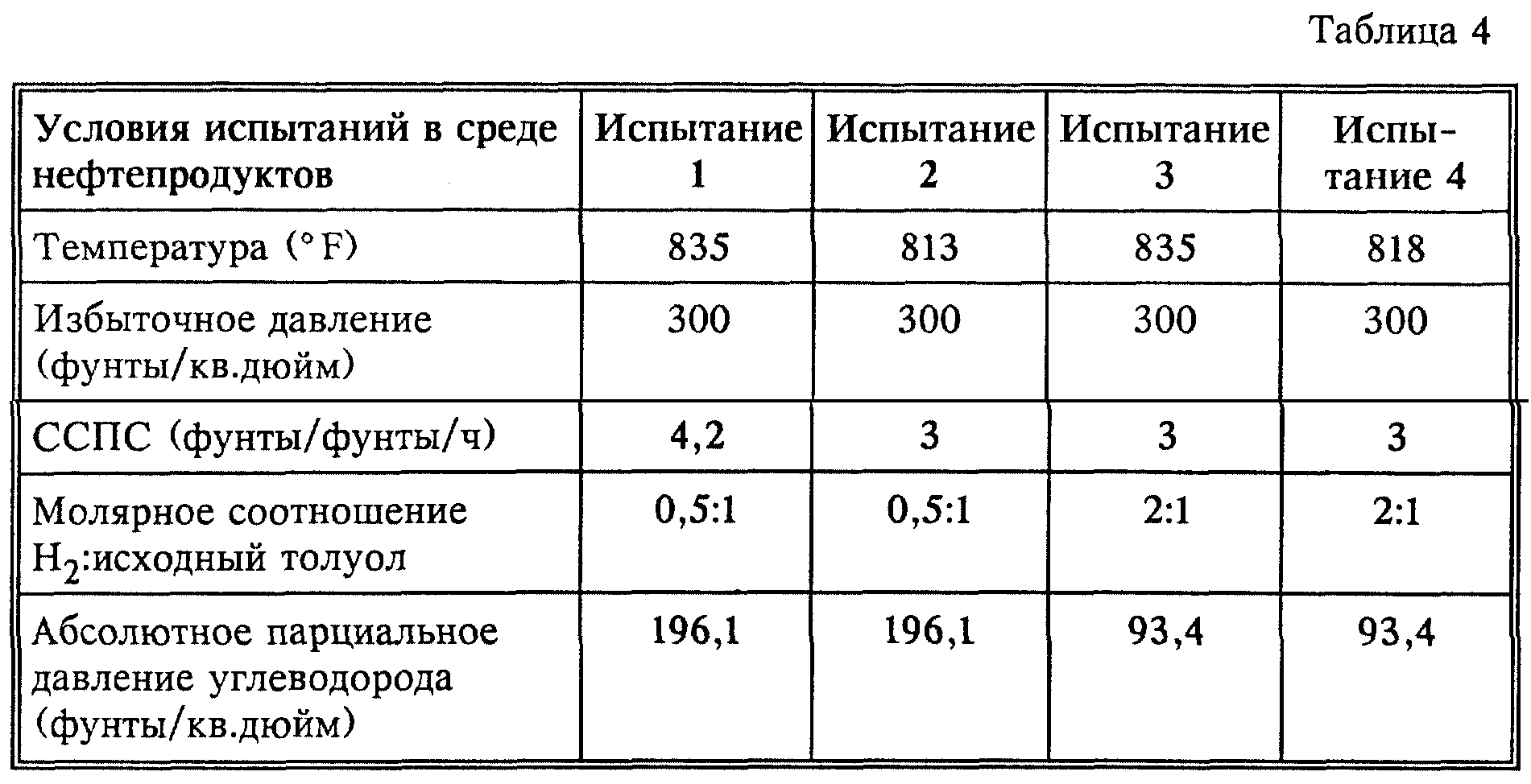

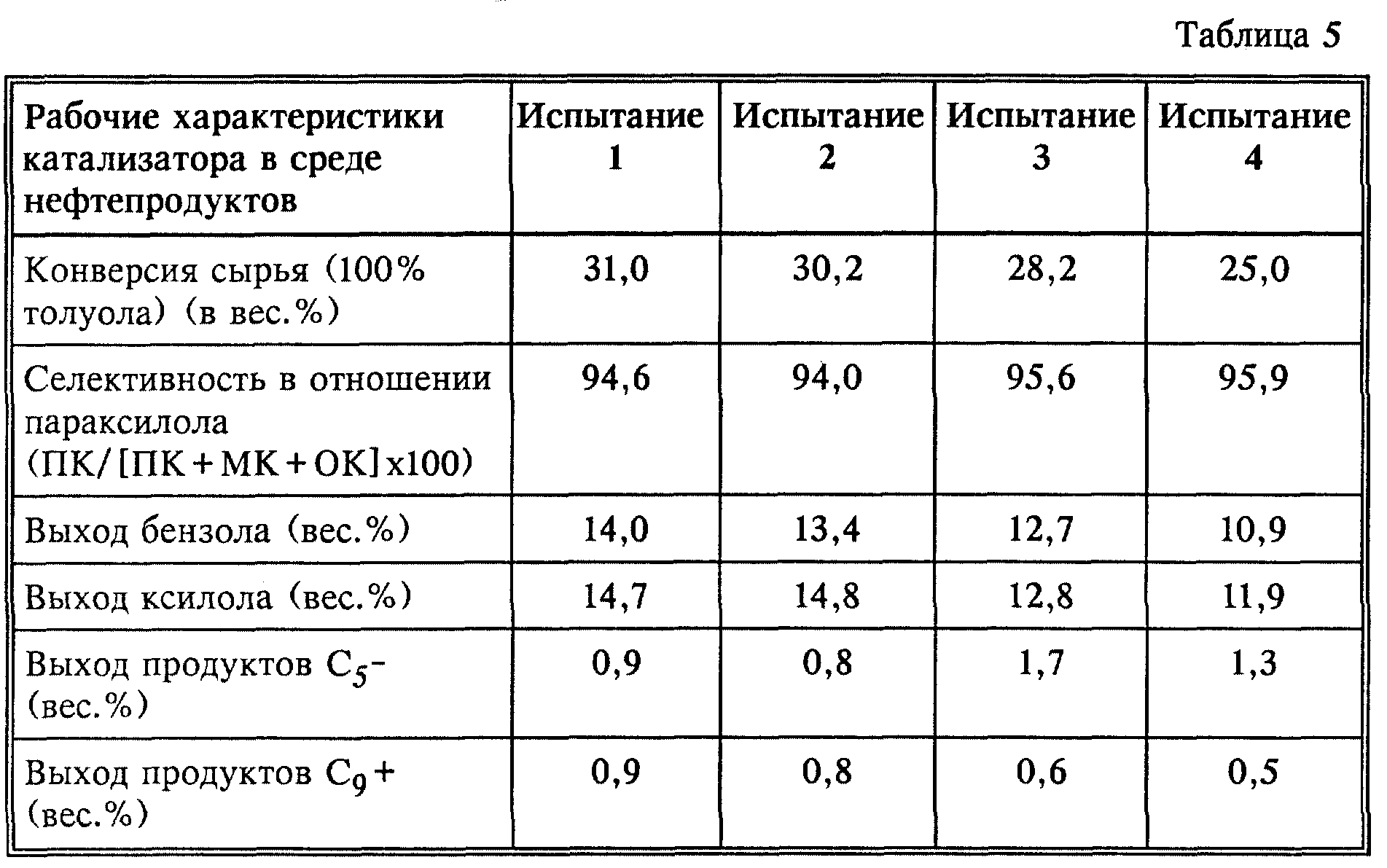

После регулирования селективности известный катализатор HZSM-5 и связанный цеолитом катализатор MFI по настоящему изобретению использовали для диспропорционирования толуола в условиях испытаний, приведенных в таблице 1. Связанный цеолитом цеолитный катализатор оценивали по 3 отдельным условиям испытаний, как показано в таблице 1. В таблице 2 представлены рабочие характеристики каждого катализатора в среде нефтепродуктов.

Регулирование селективности известного катализатора завершали в течение менее 55 часов. На этот момент содержание кокса в известном катализаторе составляло приблизительно 34 вес.%. Для сравнения связанные цеолитом катализаторы по настоящему изобретению, как правило, содержали менее 15 вес.% кокса.

Необходимо отметить тот факт, что регулирование селективности связанного цеолитом катализатора MFI происходило намного медленнее, чем регулирование селективности известного катализатора MFI даже при создании более суровых условий для регулирования селективности. Столь длительный промежуток времени, который требуется для регулирования селективности связанного цеолитом цеолитного катализатора, свидетельствует о том, что он очень устойчив к закоксовыванию. Поскольку закоксовывание является основной причиной дезактивации катализатора, связанный цеолитом катализатор дезактивируется медленнее известного ZSM-5, что, следовательно, обусловливает более длительный его рабочий цикл. Причина стойкости связанного цеолитом катализатора к закоксовыванию состоит в том, что он характеризуется пониженной неканальной, поверхностной кислотностью MFI и, следовательно, пониженной кислотностью образования предшественников кокса. Более низкая скорость дезактивации благодаря более высокой устойчивости к закоксовыванию является одним из преимуществ настоящего изобретения.

Ни регулирование селективности для стандартного катализатора ZSM-5 не было столь же продолжительным, ни его степень не была такой же, как и у связанного цеолитом катализатора, поскольку во время регулирования селективности отмечали очевидные значительные потери активности даже несмотря на то, что условия регулирования селективности стандартного катализатора были значительно менее жесткими, чем для связанного цеолитом катализатора. Селективность этого катализатора можно было бы довести до более высокой степени, но за счет значительного снижения каталитической активности. Это регулирование селективности завершали на уровне, при котором в наилучшей мере были сбалансированы каталитические активность и селективность.

Результаты явно свидетельствуют о том, что после регулирования селективности связанный цеолитом катализатор характеризуется более высокими активностью и селективностью. Кроме того, более длительное регулирование селективности даже при создании более жестких условий регулирования селективности указывают на устойчивость связанного цеолитом катализатора к закоксовыванию.

С целью

дальнейшего подтверждения устойчивости

связанного цеолитом катализатора к закоксовыванию этот катализатор использовали в процессах в среде нефтепродуктов в следующих жестких условиях: ССПС 4,835oF, избыточное давление 300

фунтов/кв, дюйм и соотношение H2:нефтепродукт 0,5 в течение 17 дней. В этих условиях катализатор имел следующие начальные рабочие характеристики:

Конверсия - 31,0%

Селективность в отношении ПК - 94,7%