Мешалка для стабилизации жидких связующих полуфабрикатов, предназначенных для формирования керамических изделий - RU2606476C2

Код документа: RU2606476C2

Чертежи

Описание

Настоящее изобретение относится к мешалке для стабилизации жидких связующих полуфабрикатов, таких как обычно и иллюстративно:

смесь, главным образом состоящая из воды и глин, довольно вязких и имеющих консистенцию сливок (в большинстве случаев известная в профессиональном языке как термин суспензия), предназначенная для литья для формирования керамических изделий, таких как сантехника, половая плитка, посуда, декоративные материалы и изделия и так далее;

смесь, состоящая, главным образом, из воды, каолина и полевого шпата, довольно вязкая и имеющая консистенцию сливок (в большинстве случаев известная в профессиональном языке как термин керамическая эмаль), предназначенная для напыления покрытия на керамические изделия, например сантехнику, напольную плитку, посуду, декоративные материалы и изделия, и так далее.

Такие жидкие связующие полуфабрикаты сначала подвергались предварительной обработке терморегуляцией, как правило, в цилиндрическом или восьмиугольном смесительном резервуаре, изготовленном, например, из нержавеющей стали, с которым соответствующим образом и функционально связана мешалка из изобретения. Следует сразу отметить, что далее в настоящем описании под термином терморегуляция (или кондиционирование) подразумевается осуществление любой операции термальной обработки жидкого связующего полуфабриката, такой как нагревание (как правило, до температур в диапазоне 30-40°C) или охлаждение (как правило, до температуры ниже окружающей температуры) последнего в зависимости от обработки, которая должна быть выполнена после операции, которая выполняется в смесительном резервуаре посредством использования стабилизирующей мешалки из изобретения.

Кроме того, следует отметить, что в настоящем описании термин «стабилизация» обозначает эффект, получаемый в результате комбинации обработки смешиванием и воздействия терморегуляции, при помощи которых мешалка из изобретения производит жидкий связующий полуфабрикат.

Как уже известно, производство керамических изделий, таких как унитазы для туалета, предусматривает, среди многочисленных этапов работы, операцию стабилизации жидкого связующего полуфабриката, правильно приготовленного с выбранной дозировкой и составом, где «стабилизация» означает термомеханическую обработку, посредством которой жидкий связующий полуфабрикат достигает требуемых и расчетных температурных условий и условий консистенции.

Согласно предшествующему уровню техники операция стабилизации имеет место в специальных смесительных резервуарах (или емкостях), емкость которых варьируется в пределах от относительно низких значений (например, 5м3) до намного более существенных значений (вплоть до 75 м3), и цилиндрическую или восьмиугольную форму - посредством использования смесительных устройств (обычно называемых мешалками), присоединенных к смесительному резервуару через его закрывающую крышку.

Традиционно известная мешалка, такая как описанная в документе СА2506286 А1, включает в себя опорный вал, образующий продольную ось вращения и большей частью вставляемый в вышеупомянутый смесительный резервуар для жидкого связующего полуфабриката, а также механизм электрического привода, функционально соединенный с опорным валом для его вращения вокруг такой продольной оси.

Обычная мешалка из известного уровня техники также содержит главную рабочую лопасть, соединенную при помощи соединительного механизма с опорным валом таким образом, чтобы в характерных условиях применения главная рабочая лопасть содержалась внутри смесительного резервуара для того, чтобы сталкиваться с жидким связующим полуфабрикатом и производить его непрерывное механическое перемешивание во время вращения опорного вала вокруг такой продольной оси. Следовательно, современная мешалка из предшествующего уровня техники, описанная таким образом с существенными отличительными признаками, при работе в комбинации со смесительным резервуаром позволяет подвергать жидкий связующий полуфабрикат внутри смесительного резервуара механическому перемешиванию, применяемому для придания жидкому полуфабрикату требуемой консистенции и плотности.

Очевидно, такое механическое перемешивание, произведенное посредством вращения рабочей лопасти вокруг продольной оси опорного вала, само по себе не способно придавать необходимые физическо-химические свойства жидкому связующему полуфабрикату, подходящему для последующих этапов работы, поскольку такой жидкий связующий полуфабрикат также должен достигать предварительно определенной и надлежащей температуры в конце фазы стабилизации в смесительном резервуаре. С этой целью известная технология для рассматриваемой отрасли промышленности обеспечивает использование механизма терморегуляции, тесно взаимодействующего с жидким связующим полуфабрикатом, содержащимся в смесительном резервуаре.

Традиционно и в обычном случае, механизм терморегуляции содержит классический теплообменник, через который проходит жидкий теплоноситель (обычно вода) и соединенный непосредственно со смесительным резервуаром: в некоторых решениях конструкции теплообменник прикреплен к внутренней боковой стенке смесительного резервуара, в то время как в других решениях конструкции теплообменник прикреплен к внутренней части дна смесительного резервуара. Таким образом возможно осуществлять вмешательство, даже в фазе стабилизации в смесительном резервуаре, в температуру жидкого связующего полуфабриката, доводя ее до соответствующей величины для последующих этапов работы.

Однако текущая оперативная обстановка, связанная со стабилизацией жидких связующих полуфабрикатов, предназначенных для формирования обычных керамических изделий, представляет некоторые признанные и очевидные недостатки.

Более конкретно, первый недостаток рассматриваемого предшествующего уровня техники представляет собой тот факт, что усложняется стыковка смесительного резервуара с системами терморегуляции и становится достаточно сложным производство самого резервуара с логически вытекающим и всегда нежелательным увеличением времени и затрат на производство (очевидно, при условии использования равного количества трудовых ресурсов и сырья).

Второй недостаток, до некоторой степени намного более существенный, чем указанный выше, продиктован тем фактом, что механизм терморегуляции, который разработан в настоящее время в рассматриваемой соответствующей области, представляет собой статическую систему теплопередачи в связи с тем, что она неподвижно закреплена внутри смесительного резервуара.

На данный момент известно, что теплота является передачей энергии между двумя телами, контактирующими или находящимися рядом друг с другом, которые, изначально, имеют различные температуры, и что температура является количественным показателем средней кинетической энергии молекул тела, где кинетическая энергия регулируется посредством математической формулы

Eс=1/2mv2,

где

m=массе тела,

v=скорости тела,

очевидно, что механизм терморегуляции, используемый для стабилизации жидкого связующего полуфабриката, предназначенного для формирования керамических изделий, таких как сантехника, не работает с оптимальной эффективностью и требует подачи электроэнергии для доведения температуры жидкого связующего полуфабриката до требуемого значения, которое он пытается сохранять, все еще может быть минимизировано или иным способом уменьшено в широком диапазоне.

Следовательно, по существу, в настоящее время требуется обеспечить соответствующее количество электроэнергии за единицу времени для того, чтобы механизм терморегуляции эффективно выполнял свою функцию в отношении жидкого связующего полуфабриката.

Таким образом, из этого следует, что в текущем уровне техники время и затраты, требуемые для осуществления термической стабилизации жидкого связующего полуфабриката, содержащегося в смесительном резервуаре и предназначенного для формирования керамического изделия, не являются оптимальными и зависят исключительно от электроэнергии, поглощаемой посредством механизма терморегуляции.

Другой недостаток известной рассматриваемой в данном случае технологии происходит из того факта, что некоторые жидкие связующие полуфабрикаты, с использованием которых выполняется реализация керамических изделий, как правило, основаны на глине, например, значительное количество введенной на первом этапе суспензии с течением времени налипает на механизм терморегуляции, обращенный в направлении объема внутренней полости смесительного резервуара, таким образом формируя изоляционный слой, который значительно ограничивает эффективность механизма терморегуляции.

Дополнительный недостаток предшествующего уровня техники заключается в том, что современные системы стабилизации полужидкого связующего полуфабриката, предназначенного для формирования керамических изделий, завершаются приведением его в состояние чрезмерно жидкого связующего полуфабриката, создавая в нем явление анизотропии, которое, в свою очередь, может вызвать проблемы на последующих этапах обработки (например, фасонное литье).

Следовательно, начиная с выявления вышеупомянутых недостатков текущего уровня техники, настоящее изобретение предлагает окончательное средство решения проблем. В частности, первоочередная задача настоящего изобретения заключается в обеспечении мешалки для стабилизации жидких связующих полуфабрикатов, предназначенных для формирования керамических изделий, которая, в общих чертах, позволяет упростить, по сравнению с предшествующим уровнем техники, концепцию схемы системы терморегуляции вышеупомянутых жидких связующих полуфабрикатов, содержащихся в смесительном резервуаре.

С познавательной точки зрения данной задачи цель изобретения заключается в создании реальной мешалки для стабилизации жидких связующих полуфабрикатов, предназначенных для формирования керамических изделий, которая при использовании равного количества трудовых ресурсов и сырья позволяет сократить время производства и стоимость оборудования, должным образом используемого для такой операции стабилизации.

Вторая цель изобретения заключается в максимизации или, по меньшей мере, повышении эффективности, чем эквивалентные системы известного типа, эффективности приборов, в частности системы терморегуляции, используемой для стабилизации жидких связующих полуфабрикатов, предназначенных для формирования керамических изделий.

Другими словами, задача настоящего изобретения заключается в достижении показателей, превышающих показатели предшествующего уровня техники по энергосбережению при эффективной обработке жидких связующих полуфабрикатов, предназначенных для формирования керамических изделий, при равной длительности цикла обработки или, альтернативно, в сокращении, по сравнению с известным уровнем техники, времени, требуемого для достижения эффективной обработки жидких связующих полуфабрикатов, предназначенных для формирования керамических изделий при равной подаче электроэнергии, особенно в отношении функционирования механизма/системы терморегуляция.

Дополнительная задача изобретения заключается в разработке мешалки для стабилизации жидких связующих полуфабрикатов, предназначенных для формирования керамических изделий, которая позволяет сохранять изначальную функциональную эффективность системы терморегуляции неизменной в течение долгого времени, или, при других обстоятельствах, на периоды, более долгие, чем период, который может быть обнаружен в настоящее время.

И последняя, но не менее важная, задача настоящего изобретения заключается в разработке мешалки для стабилизации жидких связующих полуфабрикатов, предназначенных для формирования керамических изделий, таким образом, чтобы возникновение явления анизотропии для жидких связующих полуфабрикатов, обрабатываемых или перерабатываемых посредством нее, вызывающее проблемы при обработке на последующем этапе работы (например, фасонное литье), по существу, прекращалось или значительно ограничивалось по сравнению с известным сопоставимым с ней уровнем техники.

Вышеупомянутые задачи достигаются посредством мешалки для стабилизации жидких связующих полуфабрикатов, предназначенных для формирования керамических изделий, в отношении приложенного пункта 1 формулы изобретения, на который далее в настоящем изобретении выполняется ссылка для целей краткости описания.

Дополнительные технические характеристики деталей мешалки из изобретения содержатся в соответствующих зависимых пунктах формулы изобретения.

Вышеупомянутая формула изобретения, особо и конкретно указанная далее в настоящем документе, считается неотъемлемой частью настоящего описания.

Предпочтительно, мешалка из изобретения, в целом, позволяет упростить, по сравнению с известным уровнем техники, концепцию конструкции системы терморегуляции жидких связующих полуфабрикатов, содержащихся в смесительном резервуаре: это можно утверждать, поскольку схема терморегуляции уже встроена и жестко соединена с опорным валом и главной рабочей лопастью мешалки из изобретения и, как следствие, не требуется обеспечивать какую-либо дорогостоящую операцию для крепления схемы терморегуляции к смесительному резервуару, как это происходит для оборудования, используемого в настоящее время для стабилизации жидких связующих полуфабрикатов, предназначенных для выполнения литья в целях формирования сантехники.

Еще более предпочтительно, мешалка для стабилизации жидких связующих полуфабрикатов, предназначенных для формирования керамических изделий, которая является целью описанного в настоящем документе изобретения, представляет эффективность оптимальную или, по меньшей мере, лучшую, чем известные системы, при помощи которых получается, на предшествующем уровне техники, терморегуляция этих жидких связующих полуфабрикатов, содержащихся в смесительном резервуаре.

Такой аспект непосредственно следует из того факта, что в изобретении схема терморегуляции является неотъемлемой частью опорного вала и главной рабочей лопасти и, следовательно, она перемещается вместе с этими компонентами конструкции мешалки: в характерных условиях применения и эксплуатации мешалки из изобретения опорный вал и главная рабочая лопасть в процессе работы при движении формируют терморегулирующие (нагревательные или охладительные в зависимости от ситуации) поверхности.

Следовательно, поскольку, как отмечено выше, кинетическая энергия движущегося тела прямо пропорциональна квадрату скорости, жидкий связующий полуфабрикат, присутствующий в смесительном резервуаре, доводится до требуемой температуры, используемой для последующих этапов работы, за более короткое время, чем время, предусмотренное посредством устройства (включающего в себя мешалку и смесительный резервуар) известного типа, при равном количестве электроэнергии, поглощаемой для питания схемы терморегуляции.

Следовательно, также предпочтительно в мешалке из изобретения, чтобы схема терморегуляции была способна передавать передачи за короткое время в жидкий связующий полуфабрикат большое количество тепла, значительно более высокое, чем передаваемое посредством известных систем, не допуская выполнения операций, требующих пустых затрат времени, чтобы обеспечить возможность накопления тепловой энергии в схеме терморегуляции (явление тепловой инерции) и достигнуть заданной и подходящей температуры.

В предпочтительном способе, помимо всего прочего, динамическая, но не статическая, характеристика схемы терморегуляции позволяет мешалке из настоящего изобретения не допускать явлений, типичных для предшествующего уровня техники, согласно которому жидкий связующий полуфабрикат, присутствующий в смесительном резервуаре и предназначенный для формирования керамических изделий, с течением времени налипает на схему терморегуляции, формируя негативно действующий теплоизоляционный слой.

Таким образом, мешалка из изобретения позволяет сохранять неизменной эффективность изначальной функциональной схемы терморегуляции в течение долгого времени или, в любом случае для времени, намного более долгого, чем предусмотренное посредством вышеупомянутых эквивалентных технологических решений, по сравнению с которыми изобретение также ограничивает обременительное и неудобное вмешательство в работу в целях выполнения обслуживания и/или замены.

Дополнительные отличительные признаки и специфика изобретения будут обнаружены в большей степени в последующем описании, относящемся к предпочтительному варианту осуществления объекта мешалки из настоящего промышленного исключительного права, предоставленного лишь как ориентировочное и иллюстративное, но не ограничивающее способ в отношении сопроводительных чертежей, на которых:

Фиг. 1 иллюстрирует частично усеченную аксонометрическую проекцию в разрезе мешалки из изобретения в характерных условия применения;

Фиг. 2 иллюстрирует представление в продольном разрезе мешалки из Фиг. 1;

Фиг. 3 иллюстрирует боковую проекцию мешалки из Фиг. 1;

Фиг. 4 иллюстрирует аксонометрическую проекцию в разобранном виде первого узла конструкции мешалки из Фиг. 1;

Фиг. 5 иллюстрирует аксонометрическую проекцию в частично разобранном виде второго узла конструкции мешалки из Фиг. 1;

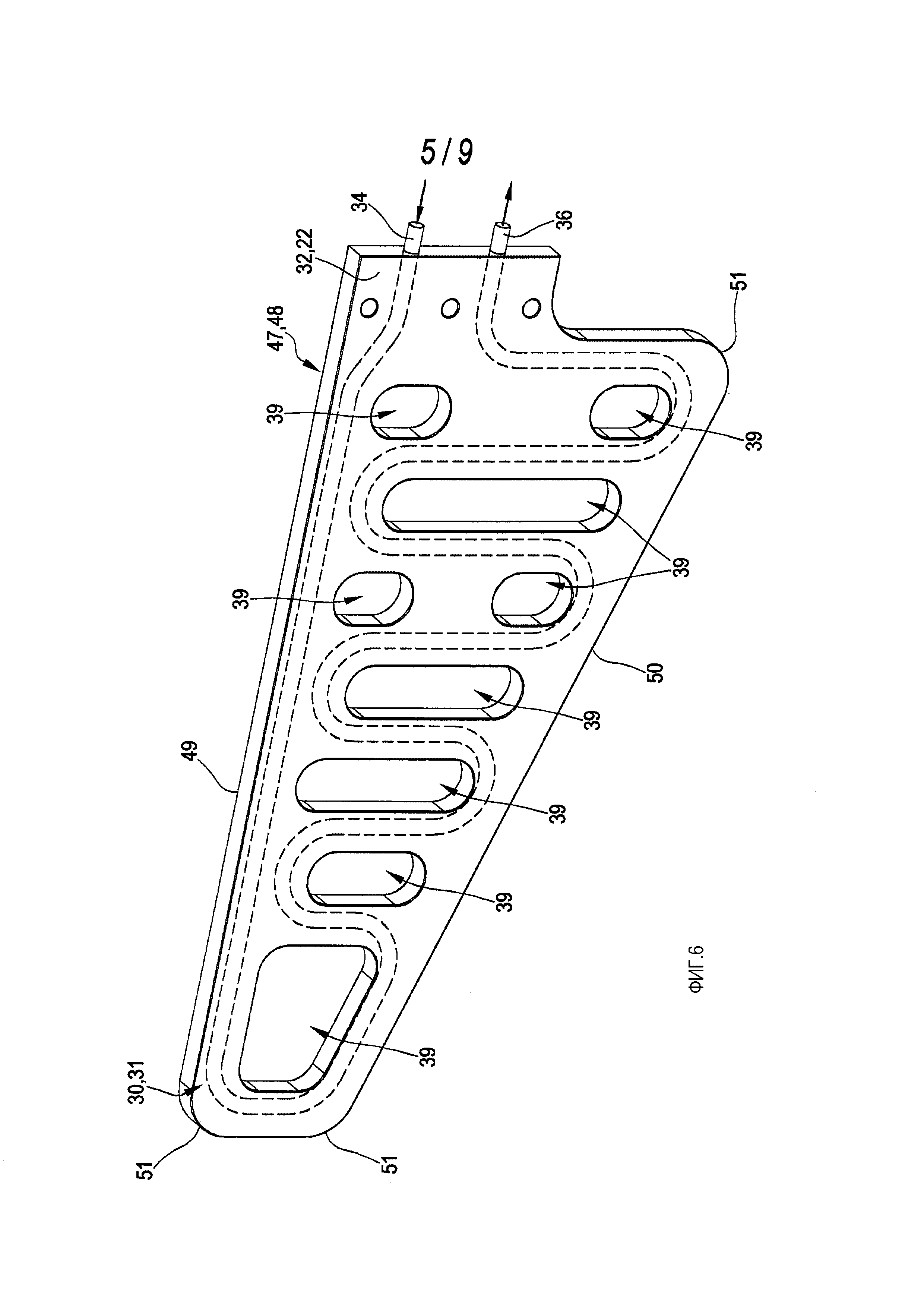

Фиг. 6 иллюстрирует увеличенную аксонометрическую проекцию детали конструкции из Фиг. 5;

Фиг. 7 иллюстрирует усеченную проекцию в разрезе мешалки из Фиг. 1, которая изображает схему пути кондиционирующей жидкости или жидкого теплоносителя для выполнения терморегуляции непосредственно в верхней части мешалки;

Фиг. 8 иллюстрирует боковую усеченную проекцию мешалки из Фиг. 1, которая изображает схему пути кондиционирующей жидкости или жидкого теплоносителя для выполнения терморегуляции непосредственно в нижней части мешалки;

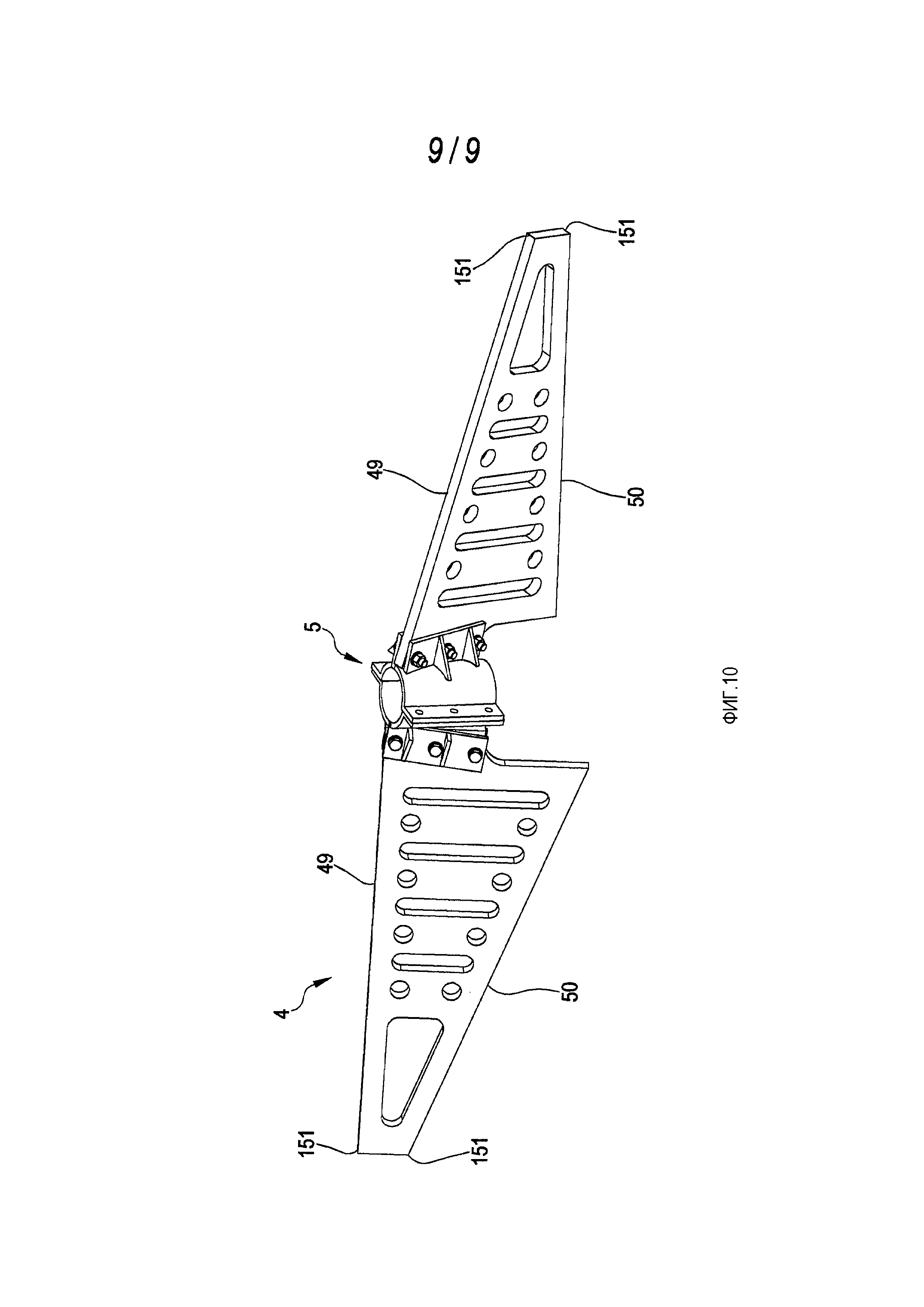

Фиг. 9 иллюстрирует аксонометрическую проекцию другого варианта осуществления мешалки из Фиг. 1;

Фиг. 10 иллюстрирует аксонометрическую проекцию детали конструкции из Фиг. 9.

Мешалка из изобретения, используемая в характерных условиях применения для стабилизации жидких связующих полуфабрикатов, предназначенных для формирования керамических изделий, иллюстрирована на Фиг. 1, где она, в целом, обозначена цифрой 1.

Как можно заметить, мешалка 1 включает в себя:

опорный вал 2, который образует продольную ось Y вращения и который, в этом конкретном случае, является полым изнутри и почти полностью содержится внутри смесительного резервуара V для жидкого связующего полуфабриката, не виден и состоит, например, из смеси воды и глины (суспензии);

механизм электрического привода, от начала до конца обозначенный цифрой 3, функционально соединенный с опорным валом 2 для приведения его во вращение вокруг продольной оси Y;

главную рабочую лопасть 4, соединенную с опорным валом 2 через соединительный механизм, в целом, обозначенный цифрой 5, таким образом, чтобы она содержалась в смесительном резервуаре V, чтобы сталкиваться с жидким связующим полуфабрикатом и производить его непрерывное механическое перемешивание в смесительном резервуаре V при вращении опорного вала 2 вокруг продольной оси Y в результате приведения в действие механизма 3 электрического привода.

В соответствии с изобретением мешалка 1 включает в себя схему терморегуляции, в совокупности обозначенная цифрой 6, которая тянется внутри опорного вала 2 и главной рабочей лопасти 4 и соединена с внешним источником, не показан, для подачи жидкого теплоносителя, проходящего через схему 6 терморегуляции таким образом, чтобы выполнять теплообмен с жидким связующим полуфабрикатом в смесительном резервуаре V для доведения непосредственно жидкого связующего полуфабриката до предварительно определенной температуры в процессе вращения опорного вала 2 и, вместе с ним, главной рабочей лопасти 4 вокруг продольной оси Y.

Следовательно, по существу, в мешалке 1 из изобретения схема 6 терморегуляции жестко соединена с подвижными компонентами, в частности с опорным валом 2 и главной рабочей лопастью 4.

Кратко отмечено, что смесительный резервуар V, изготовленный, например, из нержавеющей стали, имеет, очень предпочтительно, но не обязательно, цилиндрическую форму и лист днища F; он может иметь, как правило, вместимость, равную 5±15 м3, и минимальную толщину, равную 6 мм.

Кроме того, внешний источник подачи жидкого теплоносителя может быть должным образом представлен посредством системы водоснабжения, нагревательной схемы (если необходимо выполнять нагревание жидкого связующего полуфабриката), охлаждающего аппарата (если необходимо выполнять охлаждение жидкого связующего полуфабриката), резервуара, небольшого котла собственных нужд, который делает мешалку и устройство в целом независимыми.

Во всех этих случаях жидкий теплоноситель, циркулирующий в схеме 6 терморегуляции, может являться водой или другими подходящими жидкостями, такими как, например, диатермическое масло, гликолевая вода и так далее. Опорный вал 2 и механизм 3 электрического привода разработаны таким образом, чтобы быть прикрепленными снаружи и поверх крышки C смесительного резервуара V при помощи крепежного механизма, в совокупности обозначенного цифрой 7, и которые, предпочтительно, включают в себя лист 8 основания, предназначенный для его крепления непосредственно к крышке C, центрирующий блок 9, расположенный выше листа 8 основания, и фланцевую опору 10, расположенную над центрирующим блоком 9.

Компоненты только что охарактеризованного фиксирующего механизма 7 скрепляются посредством соединительных шпилек 11 и гаек 12 и имеют соответствующие сквозные отверстия 13, 14 и 15, через которые проходит опорный вал 2 (следовательно, три сквозных отверстия 13, 14 и 15 коаксиальны друг другу вдоль продольной оси Y опорного вала 2).

Поскольку в состав устройства включен механизм 3 электрического привода, который включает в себя, для примера, трехфазный асинхронный электродвигатель 16 и соединенный с ним редуктор 17, они функционально соединены с опорным валом 2 посредством передаточного механизма, в целом, обозначенного как 18 и предназначенного для его размещения сверху и снаружи смесительного резервуара V, должным образом защищенного посредством коробчатого корпуса 19, который предотвращает получение легкого или случайного и, следовательно, чрезвычайно опасного доступа к нему.

Предпочтительно, но необязательно, передаточный механизм 18 включает в себя, в этом случае, первый зубчатый барабан 20, расположенный выше опорного фланца 10 и при этом соединенный с опорным валом 2 при помощи фиксирующей шпонки 21, и второй зубчатый барабан 22, соединенный с ведущим валом 23, являющимся частью механизма 3 электрического привода, и механически соединенный с первым зубчатым барабаном 20 посредством зубчатого ремня 24.

Со ссылкой на схему 6 терморегуляции, Фиг. 1, а также частично на Фиг. 2 и 3, изображено, что она включает в себя впускной патрубок 25 и выпускной патрубок 26, приспособленные для их соединения с внешним источником для подачи жидкого теплоносителя соответственно через подводящую трубу и спускную трубу, не изображенные для простоты, но, так или иначе, гибкого типа и общеизвестные специалистам в данной области техники.

В любом случае впускной патрубок 25 и выпускной патрубок 26 из схемы 6 терморегуляции выступают наружу из опорного вала 2 таким образом, чтобы находиться снаружи смесительного резервуара V и иметь удобный доступ для присоединения/отсоединения подводящей и спускной труб, которые вместе с внешним источником замыкают схему 6 терморегуляции.

В предпочтительном, но не обязательном способе, впускной патрубок 25 и выпускной патрубок 26 из схемы 6 терморегуляции являются частью шарнирного соединения 27, соединенного через включающий механизм, не показан, с опорным валом 2 на первом конце 2a, который остается снаружи смесительного резервуара V и, в этом случае, также коробчатого корпуса 19.

Согласно предпочтительному варианту осуществления из описанного в настоящем документе изобретения схема 6 терморегуляции состоит из:

- первого трубопровода 28, содержащегося в опорном валу 2 и сообщающегося с впускным патрубком 25, предназначенным для прохождения через него жидкого теплоносителя вдоль предварительно определенного первого направления, указанного посредством стрелки F1 на Фиг. 1;

- второго трубопровода 29, который также содержится в опорном валу 2 и сообщается с выпускным патрубком 26, предназначенным для прохождения через него жидкого теплоносителя вдоль предварительно определенного второго направления, указанного посредством F2 и являющегося противоположным первому направлению F1 для того, чтобы осуществлялась циркуляция жидкого теплоносителя в противотоке в первом трубопроводе 28 и во втором трубопроводе 29;

- двух ответвляющихся теплообменников 30, 31, встроенных и интегрированных в две соответствующие и различные секции 32, 33 конструкции, на которые возможно разделить главную рабочую лопасть 4: в каждом ответвляющемся теплообменнике 30, 31 обеспечен впускной штуцер 34, сообщающийся с выпускным патрубком 35 первого трубопровода 28, и выпускной штуцер 36, сообщающийся с впускным патрубком 37 второго трубопровода 29.

По существу, тогда, первый трубопровод 28 и второй трубопровод 29 коаксиальны друг другу и опорному валу 2 вдоль продольной оси Y вращения, образованной посредством последнего.

Ответвляющиеся теплообменники 30, 31 равны друг другу при их рассмотрении по отдельности, в то же время в случае их соединения с главной рабочей лопастью 4 они расположены напротив друг друга симметрично и в обратном направлении: по этой причине они одновременно видны на Фиг. 1 на одном и том же чертеже лишь частично, тогда как они видны по отдельности и в одном экземпляре на Фиг. 6, где ответвляющийся теплообменник 30, 31 представлен в виде пунктирной линии в связи с тем, что он не виден. Выпускной патрубок 35 первого трубопровода 28 и впускной патрубок 37 второго трубопровода 29 намного лучше видны на Фиг. 5.

Подразумевается, что в других вариантах осуществления мешалки из изобретения, не изображенных на последующих чертежах, схема терморегуляции может содержать один ответвляющийся теплообменник, встроенный только в строго определенную и ограниченную секцию конструкции главной рабочей лопасти или однородно распределенный вдоль всей развертки поверхности или протяженности самой лопасти.

Как снова изображено на Фиг. 1, опорный вал 2 содержит формованную втулку 38, окружающую его внешнюю стенку 2c и тянущуюся, по существу, по всей осевой длине самого опорного вала 2: формованная втулка 38 (имеющая, например, по существу ромбовидный профиль в горизонтальной проекции) имеет функцию повышения пропускной способности при транспортировании жидкого связующего полуфабриката посредством опорного вала 2 в процессе вращения и устранения от вредных эффектов турбулентности внешней стены 2c опорного вала 2, иначе называемых химической агрессивностью жидкого связующего полуфабриката.

Теперь, со ссылкой на главную рабочую лопасть 4, Фиг. 1-3 и 5 иллюстрируют то, как она выступает сбоку из опорного вала 2 и размещается на втором его конце 2b, который, в типичных условиях применения мешалки 1 из изобретения, обращен к дну F смесительного резервуара V.

Более подробно, главная рабочая лопасть 4 ориентирована вдоль плоскости, под наклоном относительно гипотетической вертикальной плоскости, относительно которой она образует острый угол для упрощения удаления, оттока или соскальзывания вышеупомянутого жидкого связующего полуфабриката, с которым сталкивается вышеупомянутая рабочая лопасть 4 во время вращения опорного вала 2, движение которому сообщается посредством вышеупомянутого механизма 3 электрического привода, который был представлен ранее.

Кроме того, на вышеупомянутых чертежах так же, как и на Фиг. 6, подчеркивается, что в главной рабочей лопасти 4 представлено множество сквозных отверстий для уменьшения веса 39, размещенных между сочлененными и извилистыми секциями ответвляющихся теплообменников 30, 31, что также способствует активизации удаления, оттока или соскальзывания вышеупомянутого жидкого связующего полуфабриката, с которым сталкивается рабочая лопасть 4 во время вращения опорного вала 2, движение которому сообщается посредством механизма 3 электрического привода.

Посредством характерного, но не ограничивающего примера, соединительный механизм 5 содержит блок 40 распределения, который, как изображено на Фиг. 5:

- соединен с опорным валом 2, который жестко соединен с первым сквозным крепежным механизмом, в целом, обозначенным цифрой 41, таким образом, чтобы выступать в осевом направлении из нижнего периферийного края 2d полого опорного вала 2;

- связан с главной рабочей лопастью 4 в центральной выемке 42;

- представляет, в этом случае, пару сквозных внутренних каналов 43, 44, лучше заметных на Фиг. 8, каждый из которых с одной стороны сообщается с выпускным патрубком 35 первого трубопровода 28 и с другой стороны - с впускным штуцером 34 ответвляющегося теплообменника 30, 31, а сквозной осевой канал 45 сообщается с одной стороны с выпускным штуцером 36 ответвляющегося теплообменника 30, 31 и с другой стороны с впускным патрубком 37 второго трубопровода 29.

В частности, блок 40 распределения является, в этом случае, частью, отдельной от главной рабочей лопасти 4, которая соединена со сквозным вторым фиксирующим механизмом, в целом, пронумерованным как 46, всегда хорошо видимым на Фиг. 5 и имеющего, по существу, известный тип.

В альтернативных вариантах осуществления мешалки из изобретения, не изображенных на сопроводительных чертежах, блок распределения может быть изготовлен в виде одной детали, монолитной с главной рабочей лопастью, секции конструкции которого могут таким образом лишь гипотетически различаться друг от друга, а не материально и физически отделены друг друга, что касается примера предпочтительного варианта осуществления, описанного при помощи приложенных Фиг. 1-8.

Кроме того, конструктивные решения мешалки из изобретения, также в этом случае свободные от объяснительных приложенных чертежей, блок распределения соединительного механизма может представлять собой один сквозной внутренний канал, сообщающийся с одной стороны с выпускным патрубком первого канала и с другой стороны с впускным штуцером только одного ответвляющегося теплообменника, обеспеченного в этом случае.

Фиг. 5 изображает, что в предпочтительном и эффективном, но не существенном, способе главная рабочая лопасть 4 состоит из двух полулопастей 47, 48, равных и отличных друг от друга, расположенных симметрично относительно продольной оси Y вращения вдоль плоскостей, которые сходятся и мнимо пересекаются друг с другом ниже полулопастей 47, 48. Каждая из этих полулопастей 47, 48 жестко соединена с блоком 40 распределения посредством вышеупомянутого второго фиксирующего механизма 46.

Кроме того, в предпочтительном, но не исключительном названии, каждая из полулопастей 47, 48 главной рабочей лопасти 4 представляет собой сложный профиль, который включает в себя, по существу, горизонтальный линейный участок 49, предназначенный для обеспечения возможности использования рабочей лопасти 4 в смесительном резервуаре V, имеющем плоское дно F, как в конкретном примере решения из Фиг. 1-8 (в этом случае смесительный резервуар V будет обеспечен в плоском дне F двух разнесенных выпускных отверстий, используемых для сортировки жидкого связующего полуфабриката).

Сложный профиль главной рабочей лопасти 4 также включает в себя наклонный линейный участок 50, который имеет наклон вниз относительно продольной оси Y и обеспечивает возможность использования рабочей лопасти 4 непосредственно в смесительном резервуаре V, имеющем коническое или пирамидальное дно для того, чтобы рабочая лопасть 4 принимала рабочую конфигурацию из Фиг. 9 и 10, которые иллюстрируют альтернативный вариант осуществления мешалки из изобретения, теперь, в целом, обозначенной цифрой 100: следует отметить, что главная рабочая лопасть 4 ориентирована в перевернутом положении плоского угла относительно положения, которое она принимает на Фиг. 1-8.

А именно в этом состоянии смесительный резервуар, для использования в котором предназначена мешалка 100 из изобретения, будет оборудован в коническом или клиновидном дне с одним центральным выпускным отверстием для жидкого связующего полуфабриката.

Как все еще иллюстрировано на Фиг. 1-8, линейные секции 49, 50 сложного профиля главной рабочей лопасти 4 мешалки 100 соединены друг с другом посредством сглаженных краев 51: это сделано для значительного упрощения удаления, оттока или соскальзывания жидкого связующего полуфабриката на главной рабочей лопасти 4.

Альтернативно, Фиг. 9 и 10 изображают, что линейные участки 49, 50 сложного профиля главной рабочей лопасти 4 мешалки 100 объединены посредством острых краев 151: это решение кажется значительно более предпочтительным в случае, если во время фазы разработки делается выбор в пользу увеличения поверхности для удаления жидкого связующего полуфабриката в большей степени, чем в пользу более высокой скорости удаления последнего посредством главной рабочей лопасти 4.

В других не изображенных вариантах осуществления изобретения, мешалка также может включать в себя одну или более вспомогательных рабочих лопастей, каждая из которых объединена с опорным валом посредством объединительного механизма, предпочтительно, того же самого типа, что и соединительный механизм, таким образом, чтобы:

быть, по существу, связанной с промежуточной частью опорного вала и находиться выше непосредственно главной рабочей лопасти, и

все еще содержаться в смесительном резервуаре, чтобы сталкиваться так же, как и главная рабочая лопасть, с жидким связующим полуфабрикатом и производить его непрерывное механическое перемешивание внутри смесительного резервуара, когда опорный вал вращается вокруг продольной оси.

Более конкретно, мешалка может содержать множество вспомогательных рабочих лопастей, разнесенных друг от друга вдоль продольной оси опорного вала (в вероятном, но не ограничивающем способе в количестве двух), схему терморегуляции, тянущуюся, по меньшей мере, в части, по меньшей мере, одной из этих вспомогательных рабочих лопастей.

Тогда, в итоге, в соответствии с конечным результатом вышеописанных структурных признаков мешалка из изобретения будет доступна со следующими вариантами его компонентов:

опорный вал и главная рабочая лопасть, в которых обеспечена схема терморегуляции;

опорный вал и главная рабочая лопасть, в которых обеспечена схема терморегуляции, вспомогательная рабочая лопасть для простого механического транспортирования жидкого связующего полуфабриката для увеличения его потока;

опорный вал и главная рабочая лопасть, в которых обеспечена схема терморегуляции, вспомогательная рабочая лопасть для простого механического транспортирования жидкого связующего полуфабриката, для увеличения его горизонтального давления в направлении главной рабочей лопасти (это решение отличается от предыдущего в плане учета взаимного расположения полулопастей);

опорный вал и главная рабочая лопасть, в которых обеспечена схема терморегуляции и одна вспомогательная рабочая лопасть, также заканчивающаяся схемой терморегуляции;

опорный вал и главная рабочая лопасть, в которых обеспечена схема терморегуляции и множество вспомогательных рабочих лопастей, имеющих исключительно механическую функцию (для увеличения потока жидкого связующего полуфабриката или направленного вниз давления, в зависимости от случая);

опорный вал и главная рабочая лопасть, в которых обеспечены схемы терморегуляции, и множество вспомогательных рабочих лопастей, по меньшей мере, в одной из которых обеспечена схема терморегуляции.

С эксплуатационной точки зрения, мешалка 1 из настоящего изобретения прикреплена посредством фиксирующего механизма 7 к крышке C смесительного резервуара V таким образом, чтобы механизм 3 электрического привода, передаточный механизм 18, первый конец 2a опорного вала 2 выступали вверх из смесительного резервуара V и были легко доступны для оператора в целях выполнения их обслуживания и/или замены с той перспективой, однако, чтобы во время нормальной работы или периодических фаз остановки мешалки 1 передаточный механизм 18 оставался защищенным и недоступным вследствие наличия коробчатого корпуса 19.

Таким образом, главная рабочая лопасть 4 расположена около плоского дна F смесительного резервуара V, немного разнесена от него, в то время как полый опорный вал 2 тянется вдоль внутренней центральной зоны и на всю оставшуюся часть длины смесительного резервуара V.

В дальнейшем, оператор прикрепляет подводящую трубу и спускную трубу с одной стороны соответственно к впускному патрубку 25 и выпускному патрубку 26 шарнирного соединения 27 и с другой стороны к внешнему источнику подачи жидкого теплоносителя, обычно воды.

Для выполнения термомеханической обработки жидкого связующего полуфабриката, присутствующего в смесительном резервуаре V, специализированный центральный процессор и блок управления, являющийся частью пульта управления, установленного, например, на корпусе смесительного резервуара V, приводит в действие механизм 3 электрического привода, который посредством передаточного механизма 19 осуществляет вращение опорного вала 2 вокруг продольной оси Y вместе с шарнирным соединением 27 и главной рабочей лопастью 4.

В то же время осуществляется циркуляция жидкого теплоносителя внутри схемы 6 терморегуляции: в этом случае жидкий теплоноситель попадает в шарнирное соединение 27 через впускной патрубок 25 и отсюда течет вниз через первый трубопровод 28 в направлении стрелки F1, изображенной на Фиг. 1 и, более конкретно, на Фиг. 7.

По достижении конца опорного вала 2 жидкий теплоноситель сначала попадает в сквозные внутренние каналы 43, 44 блока 40 распределения соединительного механизма 5, проходя через выпускной патрубок 35 первого трубопровода 28 и диаметрально противоположные отверстия 52, 53, сделанные в верхней стенке блока 40 распределения.

Затем жидкий теплоноситель попадает во впускной штуцер 34 двух ответвляющихся теплообменников 30, 31, встроенных в соответствующие блоки 32, 33 конструкции (или полулопасти 47, 48) главной рабочей лопасти 4.

При этом жидкий теплоноситель течет по сочлененному маршруту ответвляющегося теплообменника 30, 31, осуществляя теплообмен с жидким связующим полуфабрикатом из смесительного резервуара V (пока последний на достигнет требуемого уровня температуры), и выходит с противоположных сторон ответвляющихся теплообменников 30, 31 через соответствующий выпускной штуцер 36, который передает его после прохождения через впускной патрубок 37 во второй трубопровод 29, расположенный коаксиально внутри первого трубопровода 28.

Затем, жидкий теплоноситель возвращается во второй трубопровод 29 вдоль направления, указанного посредством стрелки F2 на Фиг. 1 и, более подробно, на Фиг. 8, то есть в противотоке относительно направления F1, вдоль которого он пересекает первый трубопровод 28 и, проходя через выпускной патрубок 26 шарнирного соединения 27, как все еще хорошо изображено на Фиг. 1 и 8, выходит из опорного вала 2 мешалки 1 из изобретения для подпадания в подводящую трубу, а из нее во внешний источник питания, где осуществляется его повторная циркуляция.

Из этого следует, что мешалка 1 из настоящего изобретения предусматривает прохождение жидкого теплоносителя внутри находящихся в движении компонентов, то есть опорного вала 2 и главной рабочей лопасти 4, с очевидными преимуществами, которые были уже широко освещены в ходе описания, представленного в настоящем документе.

Те же самые компоненты (опорный вал 2 и главная рабочая лопасть 4), которые выполняют механическое воздействие на жидкий связующий полуфабрикат, также вовлечены в тепловую обработку последнего вследствие того факта, что они интегрированы в схему 6 терморегуляции.

Работа мешалки 100 из Фиг. 9 и 10 полностью эквивалентна работе, только что в общих чертах описанной для мешалки 1; кроме того, подтверждено, что мешалка 100 отличается от мешалки 1 исключительно в плане пространственной структуры или ориентации главной рабочей лопасти 4, что делает мешалку 100 подходящей для установки в смесительных резервуарах, имеющих коническую или пирамидальную форму в направлении центральной части дна.

Следовательно, на основе только что представленного описания подразумевается, что мешалка для стабилизации жидкого связующего полуфабриката, предназначенного для формирования керамических изделий, которая является целью настоящего изобретения, достигает своих целей и достигает вышеупомянутых преимуществ.

Мешалка для стабилизации жидкого связующего полуфабриката, предназначенного для формирования сантехники, также представляет преимущество возможности ее приспособления к уже существующим смесительным резервуарам, не обязательно новым и произведенным вместе с ней, поскольку существенные компоненты инновационной мешалки, предложенной в настоящем документе заявителем, могут быть закреплены и прикреплены к крышке представленного смесительного резервуара и могут не выполнять вмешательства во внутренние части последнего в процессе ее монтажа.

Эксплуатационная гибкость мешалки из изобретения позволяет осуществлять ее применение также в смесительных резервуарах, объемная вместимость которых является совершенно другой вследствие адаптации длины опорного вала (например, посредством удлинений труб) или замены только опорного вала другим, имеющим длину, соответствующую новой области применения.

Отсутствие крупногабаритных стационарных схем терморегуляции, а также их непосредственная установка/применение в опорном валу и главной рабочей лопасти делает оборудование в совокупности, сформированное указанным выше способом посредством мешалки и смесительного резервуара, довольно экономичным.

В фазе выполнения могут быть выполнены изменения мешалки для стабилизации жидких связующих полуфабрикатов, предназначенных для формирования керамических изделий, объекта изобретения, состоящего, например, из механизма электрического привода, отличающегося от механизма коротко и для примера описанного во время предыдущего описания и который, в любом случае, может быть довольно подробно выведен посредством приложенных чертежей.

Кроме того, другие не изображенные варианты осуществления мешалки из изобретения могут предусматривать, чтобы опорный вал лишь частично содержался в смесительном резервуаре с жидким связующим полуфабрикатом.

Кроме того, в дополнительных вариантах осуществления мешалки, заявленной в настоящем документе, в качестве исключительного основания права промышленной собственности главная рабочая лопасть и любые дополнительные вспомогательные рабочие лопасти могут быть соединены с опорным валом посредством соответственно соединительного механизма и объединительного механизма, отличных от механизмов, описанных выше, которые не влияют на преимущество, привнесенное посредством настоящего изобретения.

Также подчеркнем, что мешалка из изобретения может быть использована для обработки любого жидкого связующего полуфабриката, который будет использоваться в создании сантехники и, следовательно, не только для смеси воды и глин, но также и для эмалей, красок и так далее.

И наконец, ясно, что некоторые другие изменения могут быть выполнены для рассматриваемой мешалки без отступления от принципа новизны, свойственной идее изобретения, выраженной в настоящем документе, поскольку понятно, что в практическом варианте реализации изобретения материалы, формы и размеры иллюстрированных деталей могут быть изменены в случае необходимости и заменены другими технически эквивалентными.

В случае когда отличительные признаки конструкции и технические приемы, упомянутые в следующей формуле изобретения, сопровождаются ссылочными номерами или обозначениями, эти ссылочные обозначения были введены с единственной целью повышения понятности непосредственно формулы изобретения, и, следовательно, они не имеют никакого ограничивающего эффекта на интерпретацию каждого идентифицированного элемента, исключительно для примера, посредством этих ссылочных обозначений.

Реферат

Мешалка (1; 100) предназначена для стабилизации жидких связующих полуфабрикатов, используемых для формирования керамических изделий. Мешалка содержит опорный вал (2) с продольной осью вращения (Y), расположенный в смесительном резервуаре (V) с жидким связующим полуфабрикатом, механизм (3) электрического привода функционально, соединенный с опорным валом (2), и главную рабочую лопасть (4) для непрерывного механического смешивания в смесительном резервуаре (V) непосредственно, когда опорный вал (2) вращается вокруг продольной оси (Y). Мешалка (1) включает схему (6) терморегуляции, которая простирается в пределах опорного вала (2) и в пределах главной рабочей лопасти (4) и соединена с внешним источником для подачи жидкого теплоносителя, предназначенного для прохождения через схему (6) терморегуляции таким способом, чтобы обменять высокую температуру с жидким связующим полуфабрикатом в пределах смесительного резервуара (V) до определенной температуры. 14 з.п. ф-лы, 10 ил.

Формула

Документы, цитированные в отчёте о поиске

Устройство для гомогенизации порошкового материала и способ гомогенизации с использованием этого устройства (варианты)

Комментарии