Система и способ для контроля наносящего стержня - RU2668121C1

Код документа: RU2668121C1

Чертежи

Описание

РОДСТВЕННЫЕ ЗАЯВКИ

Настоящая заявка связана с патентной заявкой США №_с названием КОНТРОЛЬ НАНОСЯЩИХ СТЕРЖНЕЙ И ЗОН КОНТАКТА НАНОСЯЩИХ СТЕРЖНЕЙ (Досье поверенного № ТЕС-064270), поданной одновременно с настоящей заявкой, патентной заявкой США №_с названием КОНТРОЛЬ МАШИННЫХ СЕТОК И СУКОН (Досье поверенного № ТЕС-064269), поданной одновременно с настоящей заявкой, патентной заявкой США №_с названием КОНТРОЛЬ ВХОДНЫХ СЕТОК И СУКОН БУМАГОДЕЛАТЕЛЬНОЙ МАШИНЫ (Досье поверенного № ТЕС-064731), поданной одновременно с настоящей заявкой, патентной заявкой США №_с названием КОНТРОЛЬ МАШИННЫХ СЕТОК И СУКОН НА ОСНОВЕ ОТСЧЕТА (Досье поверенного № ТЕС-06473 2), поданной одновременно с настоящей заявкой, и патентной заявкой США №_с названием КОНТРОЛЬ КАЧАЮЩИХСЯ КОМПОНЕНТОВ (Досье поверенного № ТЕС-064271), поданной одновременно с настоящей заявкой, раскрытия которых включены в настоящий документ в полном объеме путем ссылок.

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится в общем к изготовлению бумаги и более конкретно к контролю одного или нескольких компонентов в процессе изготовления бумаги.

ПРЕДПОСЫЛКИ ДЛЯ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Прижимные валы используются в непрерывных процессах в разных отраслях, включая, например, изготовление бумаги, производство стали, каландрирование пластиков и печать. В процессе изготовления бумаги используются несколько этапов для преобразования массы из напорного ящика в бумагу. Первой стадией является напуск массы из напорного ящика, которую обычно называют "волокнистой суспензией", на сеточную часть бумагоделательной машины, которую обычно называют "сетка", для формования. После напуска часть воды проходит через формующую сетку, оставляя на ней смесь жидкости и волокон. Эта смесь, называемая в отрасли "полотно", может быть обработана в оборудовании, которое далее снижает количество влаги в конечном продукте. Сетка постоянно поддерживает волокнистое полотно и переносит его на ткань, называемую сукно, на котором полотно проходит через обезвоживающее оборудование, где требуемое количество жидкости эффективно удаляется из полотна. Вода из полотна впитывается в мокрое сукно и затем может быть удалена, когда мокрое сукно проходит через всасывающий ящик. Сухие сукна также можно использовать для поддержки волокнистого полотна в паровых сушилках.

Одну из стадий обезвоживания осуществляют путем пропускания полотна через пару или больше вращающихся валов, которые формируют пресс для отжима или последовательность таких прессов. На этой стадии жидкость удаляют из полотна посредством давления, прилагаемого вращающимися валами. Валы, прилагая усилие к полотну и сукну, отжимают часть жидкость из волокнистого полотна, которая впитывается сукном. Затем полотно может быть подано в другие прессы или сушильное оборудование для дальнейшего уменьшения количества влаги в полотне. "Зоной контакта" называется область между двумя смежными валами, через которую проходит бумажное полотно.

Изменение состояния разных сеток и сукон может приводить к изменению количества жидкости и других материалов, удаляемых из полотна, что может, в свою очередь, изменить величину давления, прилагаемого к полотну в области контакта. Другие компоненты процесса изготовления бумаги, такие как посты проклейки, посты нанесения покрытия, лезвия шаберов и колеблющиеся оросители, также могут влиять на характеристики полотна. Равномерное давление в зоне контакта по оси вала предпочтительно при изготовлении бумаги, поскольку оно позволяет получать требуемые содержание влаги, толщину, прочность листа и внешний вид поверхности. Например, неравномерное давление в зоне контакта часто приводит к получению бумаги плохого качества. Таким образом, необходимо контролировать разные компоненты в процессе изготовления бумаги с учетом их потенциального влияния на давление в одной или нескольких областях зон контакта.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

В соответствии с одним аспектом настоящего изобретения система для сбора данных по валам, связанная с сенсорным валом, включает множество датчиков, расположенных в разнесенных в осевом направлении местах на сенсорном вале, причем каждый датчик входит в некоторую область первой зоны контакта между сенсорным валом и вращающимся компонентом во время каждого оборота сенсорного вала и генерирует соответствующий сигнал датчика. Система также включает пост нанесения покрытия, включающий вращающийся наносящий стержень с осью вращения, по существу параллельной оси вращения сенсорного вала и формирующий вторую зону контакта с сенсорным валом, причем каждый датчик входит в область второй зоны контакта между сенсорным валом и наносящим стержнем при каждом обороте сенсорного вала. Система также включает конструкцию для генерации периодического начального опорного сигнала в связи с каждым оборотом наносящего стержня. Процессор принимает периодический исходный опорный сигнал и соответствующий сигнал, генерируемый каждым датчиком, когда он движется через первую зону контакта и, по получении соответствующего сигнала датчика, процессор работает, чтобы а) определить конкретный датчик из числа датчиков, который генерировал соответствующий сигнал, b) на основании значения, полученного между временем генерации соответствующего сигнала датчика, и самого последнего начального опорного сигнала, определить один из некоторого множества сегментов отслеживания, причем каждый из множества сегментов отслеживания связан, соответственно, с другим значением, и с) сохранить соответствующий сигнал датчика, чтобы связать его с определенным сегментом отслеживания.

Задачей наносящего стержня является обеспечение равномерного покрытия в направлении, поперечном наносящему валу, которым может быть сенсорный вал, для передачи покрытия на полотно, находящееся в первой зоне контакта. Для этого используются рифленые и гладкие стержни в зависимости от вязкости покрытия и конечного продукта. Рифленые стержни имеют чередующиеся гребни и впадины, и наружная поверхность каждого гребня вступает в контакт с наносящим валом, чтобы дозировать требуемый объем покрытия через открытые области или впадины между наносящим валом и наносящим стержнем. Давление рифленого стержня поэтому можно измерить непосредственно сенсорным валом, когда он является наносящим валом, по этому контакту. В некоторых случаях между одним или несколькими гребнями и наносящим валом может присутствовать тонкая пленка или покрытие; однако измеренное давление может считаться непосредственно измеренным давлением наносящего стержня. Гладкий стержень также может прилагать давление к сенсорному валу; однако между гладким стержнем и наносящим валом всегда будет присутствовать слой покрытия. Следовательно, сенсорный вал может детектировать только гидравлическую силу, передающуюся через покрытие от гладкого стержня. Стержни удерживаются по их поперечной оси некоторым числом держателей, которые регулируют для того, чтобы поддерживать давление по поперечной оси и для рифленых стержней, и для гладких стержней.

Обычно рифленые стержни используют при работе с крахмалом, и оборудование называется клеильным прессом или прижимным стержнем. Гладкие стержни обычно используют для нанесения покрытий, и оборудование называется стержневым устройством для нанесения покрытий или наносящим стержнем. Оба типа стержней могут вращаться с окружной скоростью, отличающейся от окружной скорости наносящего вала.

В соответствии с одним аспектом настоящего изобретения вращающийся компонент включает сопряженный вал, полотно материала проходит через первую зону контакта от направления входа до направления выхода, и каждый датчик генерирует соответствующий сигнал при входе в область первой зоны контакта. В соответствии с еще одним аспектом, каждый датчик генерирует соответствующий сигнал при входе в область второй зоны контакта.

В соответствии с аспектами изобретения каждый из соответствующих сигналов датчиков включает значение давления. В соответствии с другими аспектами изобретения наносящий стержень включает стержень клеильного пресса или стержень для нанесения покрытия.

В одном соответствующем аспекте настоящего изобретения процессор принимает соответствующий сигнал датчика от каждого из датчиков при каждом обороте сенсорного вала, и некоторое число соответствующих сигналов датчиков поступает во время некоторого числа оборотов сенсорного вала. Для каждого из числа соответствующих сигналов датчиков процессор определяет соответствующий осевой сегмент наносящего стержня и его определенный сегмент отслеживания.

В еще одном аспекте наносящий стержень включает n осевых сегментов, имеющих соответствующие указательные значения: 1, 2, …, n; период наносящего стержня включает m сегментов отслеживания, имеющих соответствующие указательные значения: 1, 2, …, m, так что существуют (n умножить на m) уникальных пермутаций, которые идентифицируются двухэлементной группой, включающей указательное значение соответствующего осевого сегмента и указательное значение соответствующего сегмента отслеживания. Соответствующее среднее значение давления связано с каждой из (n умножить на m) уникальных пермутаций, причем каждое из соответствующих средних значений давления основано на ранее полученных показаниях давления в отношении первой или второй зоны контакта.

В еще одном аспекте настоящего изобретения сегменты отслеживания, связанные с наносящим стержнем, включают одно из а) некоторого числа окружных сегментов на наносящем стержне или b) некоторого числа временных сегментов периода наносящего стержня.

В соответствии с еще одним аспектом изобретения способ сбора данных по валам, связанный с сенсорным валом, включает генерацию соответствующего сигнала каждым из множества датчиков, расположенных в разнесенных в осевом направлении местах на сенсорном вале, причем каждый датчик входит в область первой зоны контакта между сенсорным валом и сопряженным валом при каждом обороте сенсорного вала и генерирует соответствующий сигнал датчика. Способ также включает предоставление поста нанесения покрытия, имеющего вращающийся наносящий стержень с осью вращения, по существу параллельной оси вращения сенсорного вала, и формирующего вторую зону контакта с сенсорным валом, так что каждый датчик входит в область второй зоны контакта при каждом обороте сенсорного вала. Способ включает генерацию периодического начального опорного сигнала в связи с каждым оборотом наносящего стержня и прием периодического начального опорного сигнала и соответствующего сигнала, генерируемого каждым датчиком. После приема соответствующего сигнала датчика: а) определяется один из датчиков один из датчиков, который генерировал соответствующий сигнал, b) на основании значения, полученного между временем генерации соответствующего сигнала датчика и самого последнего начального опорного сигнала, идентифицируется один из сегментов отслеживания, причем каждый из множества сегментов отслеживания связан, соответственно, с другим значением, и с) соответствующий сигнал датчика сохраняется, чтобы связать соответствующий сигнал датчика с определенным сегментом отслеживания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Хотя описание изобретения включает формулу, пункты которой конкретно описывают и четко заявляют настоящее изобретение, можно полагать, что настоящее изобретение будет лучше понято из нижеследующего описания вместе с прилагаемыми фигурами чертежей, на которых одинаковые ссылочные символы обозначают одинаковые элементы.

Фиг. 1 - схематический вид с торца валкового пресса в соответствии с принципами настоящего изобретения, показывающий формирование полотна, проходящего между валами в зоне контакта, при этом ширина зоны контакта валкового пресса обозначена буквами "NW".

Фиг. 2 - вид сбоку сенсорного вала, показывающий расположение линии датчиков в соответствии с принципами настоящего изобретения.

Фиг. 3 показывает, как поворот сенсорного вала и сопряженного вала может изменить окружной сегмент сопряженного вала, который входит в зону контакта совместно с датчиком при каждом обороте сенсорного вала, в соответствии с принципами настоящего изобретения.

Фиг. 4А и 4В - таблица, показывающая, как собираемые x показаний датчика будут связаны с разными окружными сегментами сопряженного вала, в соответствии с принципами настоящего изобретения.

Фиг. 5 - схематический чертеж, показывающий базовую архитектуру одной конкретной системы контроля и линии обработки бумаги в соответствии с принципами настоящего изобретения.

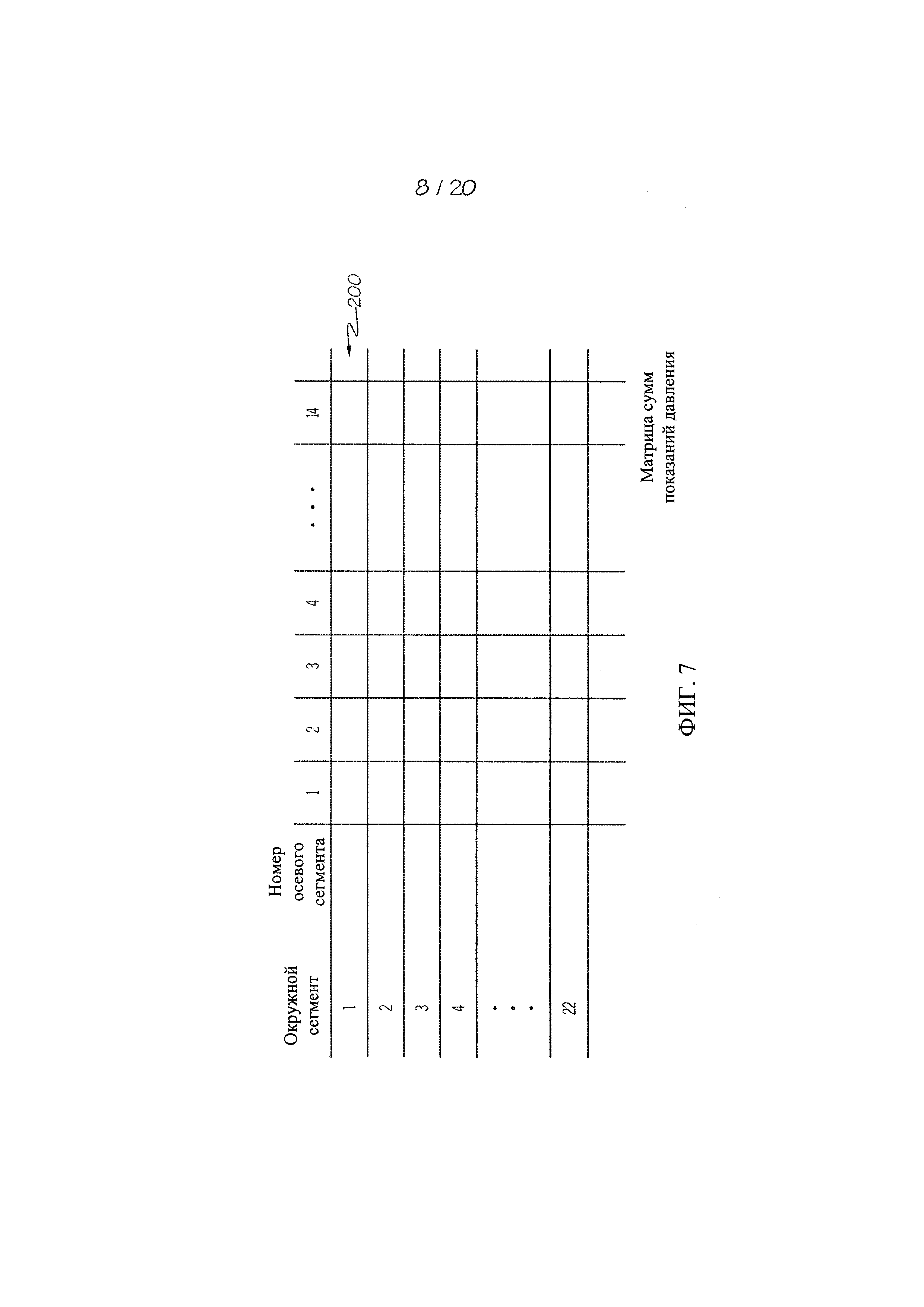

Фиг. 6, 7 и 8 - матрицы разных значений, которые могут быть вычислены для разных осевых сегментов и окружных сегментов сопряженного вала в соответствии с принципами настоящего изобретения.

Фиг. 9А - пример способа изготовления бумаги и конфигурации системы в соответствии с принципами настоящего изобретения, в котором каждый из кругов представляет вращающийся компонент (например, вал, сукно и т.д.), который помогает перемещать полотно материала по системе или способу.

Фиг. 9В - пост нанесения покрытия в соответствии с принципами настоящего изобретения.

Фиг 9С и Фиг. 10 - детали поста нанесения покрытия с Фиг. 9В.

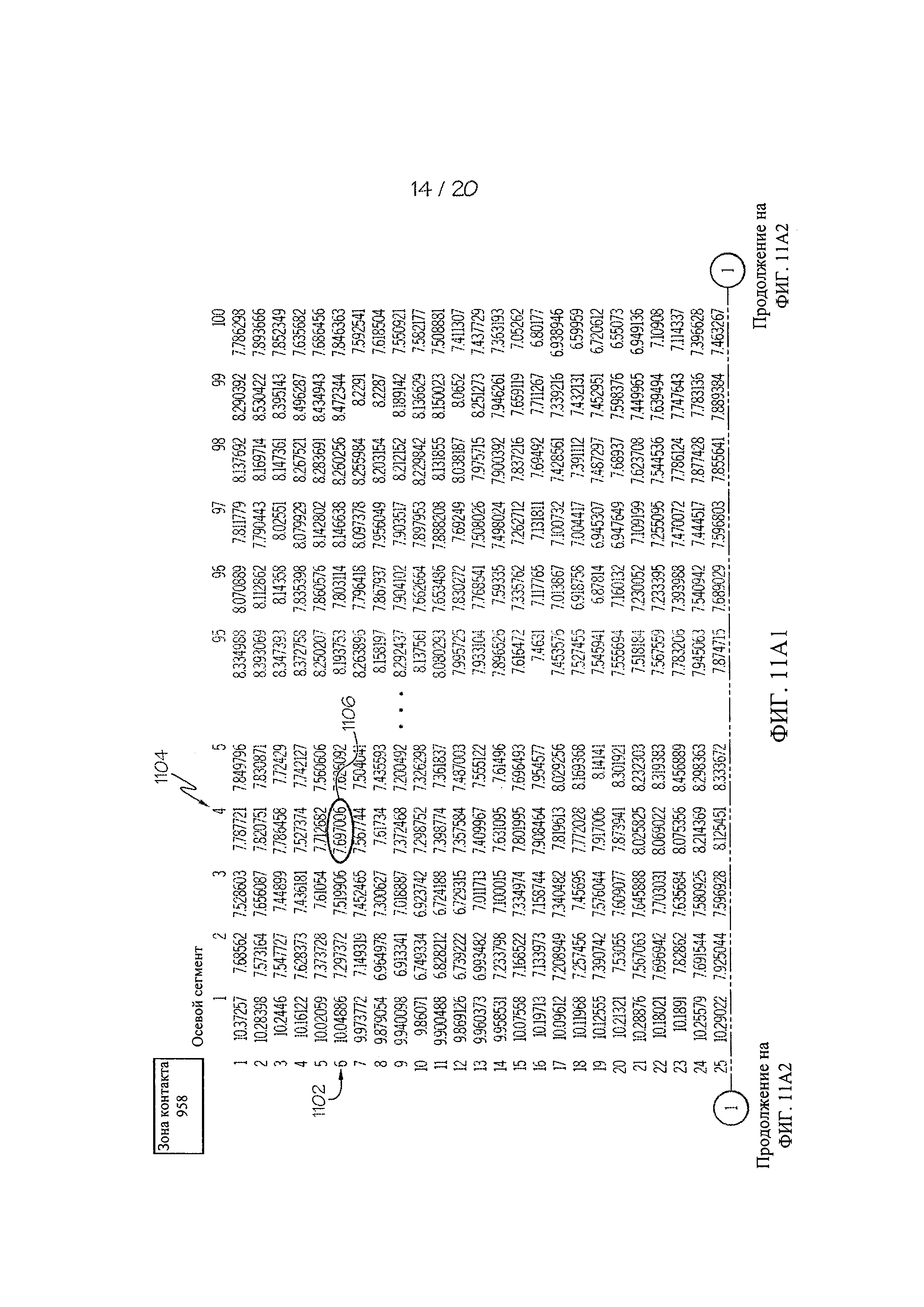

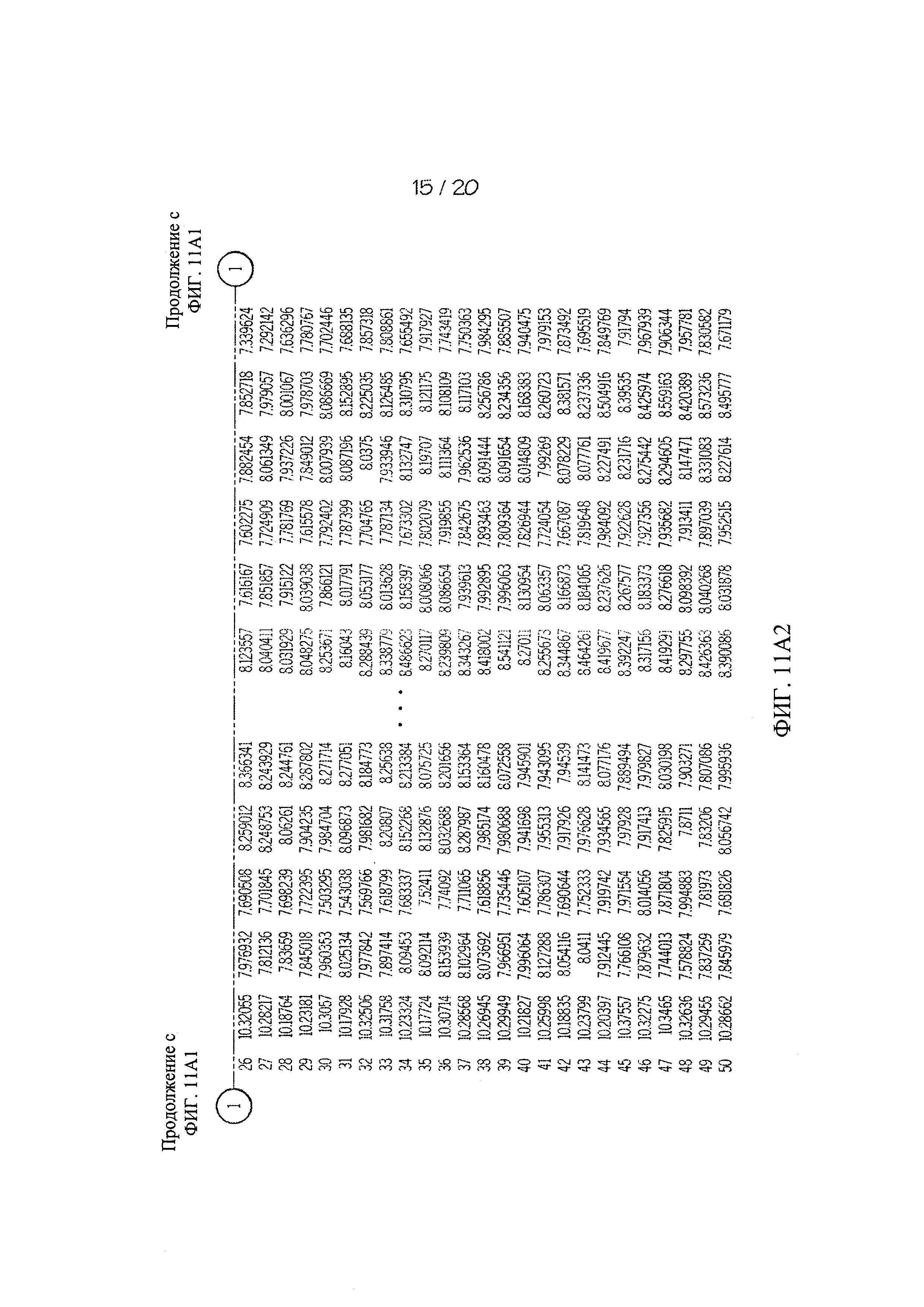

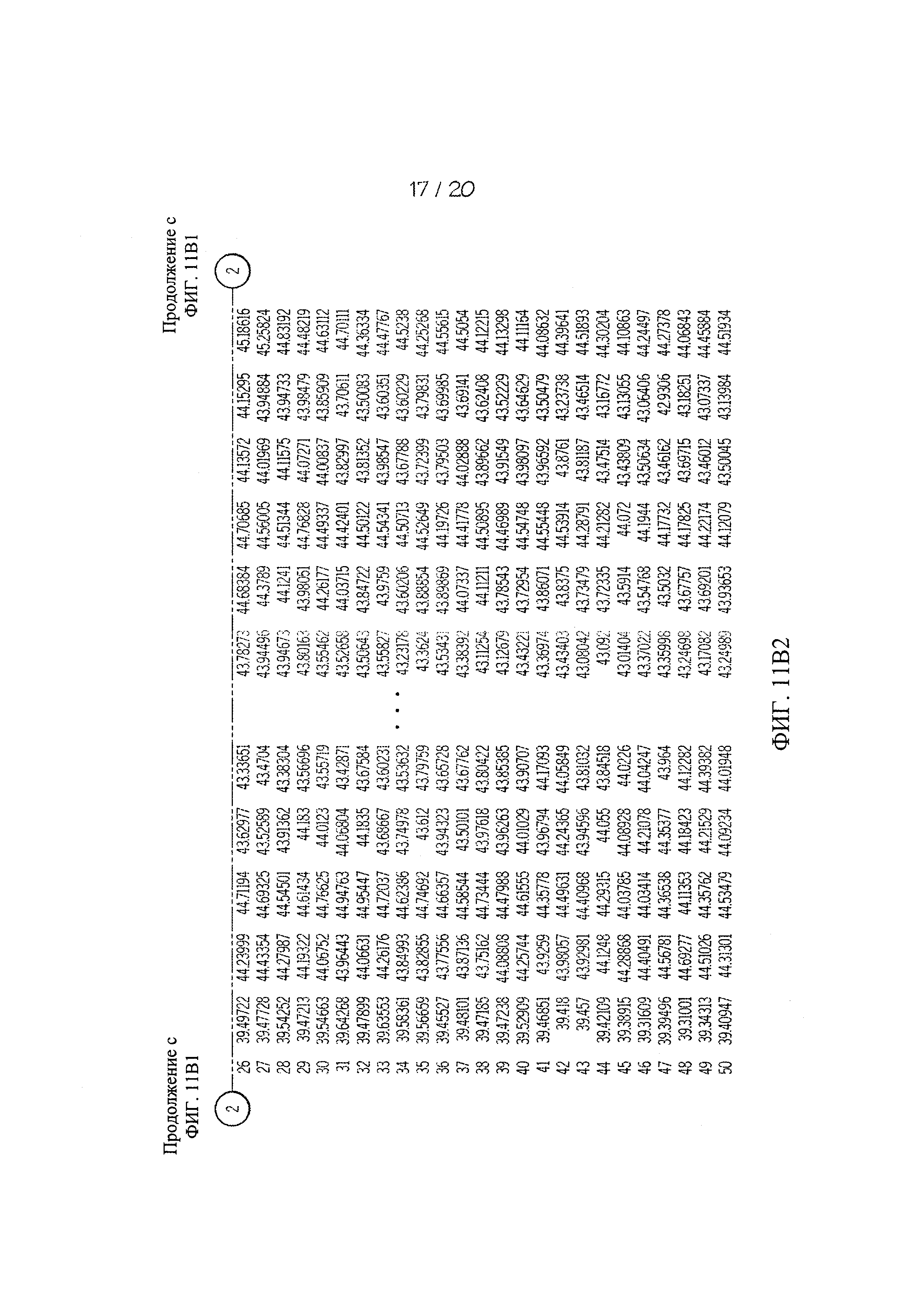

Фиг. 11А1 - 12В - смоделированный набор данных, представляющий собранные и усредненные показания давления в разных зонах контакта в нескольких разных местах по оси при синхронизации с периодом оборота наносящего стержня в соответствии с принципами настоящего изобретения.

Фиг. 13 - технологическая схема одного примера способа синхронизации данных в соответствии с принципами настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ

В последующем подробном описании предпочтительных вариантов осуществления сделаны ссылки на прилагаемые чертежи, которые являются его частью и на которых показаны для иллюстрации, но не для ограничения, конкретные предпочтительные варианты осуществления, которые могут использоваться для осуществления изобретения на практике. Следует понимать, что могут быть использованы другие варианты осуществления и что могут быть внесены изменения, но без нарушения сущности и объема настоящего изобретения.

Настоящая заявка связана с каждой из следующих заявок: патентная заявка США №14/268,672 с названием СПОСОБ И СИСТЕМА, СВЯЗАННЫЕ С СЕНСОРНЫМ ВАЛОМ И СОПРЯЖЕННЫМ ВАЛОМ, ДЛЯ СБОРА ДАННЫХ ПО ВАЛАМ, поданная 2 мая 2014 г., патентная заявка США №14/268,706 с названием СПОСОБ И СИСТЕМА, СВЯЗАННЫЕ С СЕНСОРНЫМ ВАЛОМ И СОПРЯЖЕННЫМ ВАЛОМ, ДЛЯ СБОРА ДАННЫХ, ВКЛЮЧАЮЩИЕ ПЕРВЫЙ И ВТОРОЙ МАССИВЫ ДАТЧИКОВ, поданная 2 мая 2014 г., и патентная заявка США №14/268,737 с названием СПОСОБ И СИСТЕМА, СВЯЗАННЫЕ С СЕНСОРНЫМ ВАЛОМ, ВКЛЮЧАЮЩИМ МНОЖЕСТВО ДАТЧИКОВ, И СОПРЯЖЕННЫМ ВАЛОМ, ДЛЯ СБОРА ДАННЫХ ПО ВАЛАМ, поданная 2 мая 2014 г., раскрытия которых включены в настоящий документ в полном объеме путем ссылки.

Как показано на Фиг. 1, сенсорный вал 10 и сопряженный вал 11 определяют зону контакта 12 для приема волокнистого полотна 16, такого как бумажное полотно, чтобы приложить давление к полотну 16. Предполагается, что в некоторых случаях полотно может поддерживать бесконечная суконная лента, так что сукно и полотно входят в зону контакта 12. Сенсорный вал 10 включает внутренний основной вал 20 и наружное покрытие 22 вала. Как показано на Фиг. 2, группа 24 датчиков 26 расположена, по меньшей мере частично, в покрытии 22 вала. Группа 24 датчиков 26 может быть расположена по спиральной линии вокруг всей длины вала 10 одним оборотом, чтобы создать винтовую линию, которая является обычной геометрией датчиков для покрытий валов. Однако винтовая линия является просто примером, и может быть предусмотрено любое расположение, в котором по меньшей мере один датчик помещен в каждое осевое положение в любом месте на окружности, в котором будет осуществляться сбор данных. Каждый датчик 26 может, например, измерять давление, оказываемое на датчик, когда он входит в область зоны контакта 12 между валами 10 и 11. В частности, группа 24 датчиков 26 может быть расположена на сенсорном вале 10, например, в разных осевых положениях или сегментах на сенсорном вале 10, причем такие осевые сегменты предпочтительно имеют одинаковые размеры. В показанном варианте осуществления есть 14 осевых сегментов, обозначенных числами 1-14 на Фиг. 2, и каждый имеет расположенный в нем один датчик 26. Также предполагается, что группа 24 датчиков 26 может быть расположена линейно, чтобы определить линию датчиков, т.е., все датчики расположены в одном месте на окружности. Средний специалист легко поймет, что может быть больше четырнадцати или меньше четырнадцати осевых сегментов, а также соответствующее равное число датчиков, расположенных по оси сенсорного вала. Также ниже в описании каждый датчик 26 может быть назван, например, датчиком давления, но предполагаются и другие типы датчиков такие как, например, датчики температуры.

Поскольку при производстве бумаги необходимо равномерное давление в зоне контакта, правильное вычисление и отображения профиля давления в зоне контакта также очень важно, поскольку любые исправления или изменения, которые будут сделаны во вращающихся валах на основании неточно вычисленного профиля давления в зоне контакта определенно увеличат эксплуатационные проблемы. Существуют три первичных измерения вариабельности. Профиль давления в зоне контакта имеет вариабельность, которая может быть названа поперечной вариабельностью, поскольку она является вариабельностью среднего давления в поперечном положении в зоне контакта. Еще один тип вариабельности представляет вариабельность скоростных измерений в каждом положении на одной линии датчиков. Эта вариабельность представляет вариабельность другого оборудования в процессе изготовления бумаги, включая вариабельность вращения сопряженного вала, т.е., вала, сопряженного с сенсорным валом. Третий тип вариабельности в профиле зоны контакта включает вариабельность множественных датчиков, описанную ниже, в каждом поперечном положении вала. Эта вариабельность представляет собой "вариабельность вращения" сенсорного вала, когда он проходит через его множество положений отслеживания, и ее нельзя обнаружить, если не использовать некоторое число датчиков в каждом положении.

Одно преимущество встраивания группы датчиков в валы с покрытием заключается в том, что можно измерять профиль давлений в реальном времени и регулировать давление нагрузки и выпуклость или кривизну валов (используя, например, внутренние гидроцилиндры), чтобы получить плоский профиль давления. В качестве альтернативы одной группе датчиков, на сенсорном вале можно использовать два множества или массива датчиков, как более подробно объяснено в упомянутой выше патентной заявке США №14/268,706, которая включена в настоящий документ в полном объеме путем ссылки. Сенсорный вал может быть разделен, например, на 14 осевых сегментов. Первое и второе множества датчиков расположены, по меньшей мере частично, в покрытии вала. Каждый из первого множества датчиков расположен в одном из 14 осевых сегментов сенсорного вала. Каждый из второго множества датчиков также расположен в одном из 14 осевых сегментов сенсорного вала. Каждый датчик первого множества имеет соответствующий датчик во втором множестве, расположенный в том же осевом сегменте сенсорного вала. Первое множество датчиков может быть расположено по спиральной линии, проходящей по всей длине вала за один оборот, чтобы создать винтовую конфигурацию. Второе множество датчиков также может быть расположено по спиральной линии, которая проходит по всей длине вала за один оборот, чтобы создать винтовую конфигурацию. Первое и второе множества датчиков могут быть отделены одно от другого на угол 180 градусов. Каждый датчик измеряет давление на нем, когда он входит в область зоны контакта. Допускается, что первое и второе множества датчиков могут быть расположены линейно, чтобы создать первую и вторую линии датчиков, которые отделены друг от друга на угол приблизительно 180 градусов. Также допускаются разные альтернативные конфигурации множества датчиков. Например, множество датчиков может быть расположено по спиральной линии, которая проходит по всей длине вала за два оборота.

Обычно сенсорный вал 10 и сопряженный вал 11 имеют разные размеры, т.е., они имеют разные размеры по радиусу и окружности. Каждый вал может иметь изменения в размере по окружности вдоль своей оси. Также, когда вал вращается, расстояние от центральной оси (размер по радиусу) до наружной поверхности может меняться для каждого осевого положения при одинаковом угле поворота, даже когда размеры по окружности должны быть одинаковыми для каждого осевого положения.

Например, валы периодически шлифуют, что приводит к небольшим произвольным изменениями в диаметре по сравнению со спецификацией изготовителя. Также может существовать проскальзывание одного или нескольких валов, приводящее к тому, что поверхность сенсорного вала движется со скоростью, отличающейся от поверхности сопряженного вала. Следовательно, два вала редко имеют точно такой же период оборота или имеют периоды, которые являются точными гармониками.

Таким образом, когда сенсорный вал 10 и сопряженный вал 11 совершают многочисленные обороты относительно друг друга, конкретный датчик 26 может не всегда входить в область зоны контакта 12 с той же частью окружности сопряженного вала 11, как это было при предыдущем обороте. Эту характеристику можно использовать для создания таблиц данных, соответствующих поверхности сопряженного вала 11. Разные матрицы среднего давления, каждая из которых собрана и построена в разные периоды времени, можно сравнивать между собой, чтобы изучить, как они отличаются одна от другой. Вариабельность между разными таблицами данных может подсказать возможные проблемы с сопряженным валом 11, такие как неравномерность поверхности вала, износ подшипников и прогиб вала. Анализ вариабельности данных с датчиков может указать возможные проблемы с предыдущим или последующим в линии оборудованием, например с предыдущими валами, предыдущей формующей сеткой, предыдущим сукном, предыдущим постом нанесения покрытия или последующими валами.

Сенсорный и сопряженный валы 10 и 11 могут быть каждый разделены на 14 осевых сегментов. Все осевые сегменты на сенсорном вале 10 могут иметь или не иметь одинаковую длину, и все осевые сегменты на сопряженном вале 11 также могут быть или не быть одной длины. В показанном варианте осуществления предположено, что все осевые сегменты на сенсорном вале 10 имеют одинаковую длину, и все осевые сегменты на сопряженном вале 11 имеют одинаковую длину. Осевые сегменты на сенсорном вале 10 могут быть совмещены с осевыми сегментами на сопряженном вале 11. Кроме того, сопряженный вал 11 может быть разделен на отдельные окружные сегменты, например, на 22 окружных сегмента, все по существу одного размера.

На Фиг. 3 показано, как вращение сенсорного вала 10 и сопряженного вала 11 может изменить окружной сегмент сопряженного вала 11, который входит в зону контакта совместно с датчиком при каждом обороте сенсорного вала 10. На Фиг. 3 показана серия изображений положений 1-23 сенсорного вала 10, которые также соответствуют 22 оборотам сенсорного вала 10 и 23 оборотам сопряженного вала 11. В крайней левой позиции на Фиг. 3 показано исходное положение (т.е., положение, в котором получают показание первого датчика) и в крайней правой позиции показано положение двух валов 10 и 11 после 22 оборотов сенсорного вала 10 после получения показания первого датчика. В исходном положении окружной сегмент №1 сопряженного вала 11 расположен в области зоны контакта 12 вместе с датчиком 26А. Сопряженный вал 11 в данном примере вращается немного быстрее чем сенсорный вал 10, так что на изображении второго положения после полного оборота из исходного положения датчик 26А будет снова расположен в области зоны контакта 12, но сопряженный вал 11 будет повернут так, что окружной сегмент №2 будет находиться в области зоны контакта 12. Значения на Фиг. 3 выбраны просто для примера, чтобы проиллюстрировать конкретными цифрами рабочие принципы настоящего изобретения. В соответствии с значениями на Фиг. 3, когда сенсорный вал совершил 22 оборота, сопряженный вал 11 совершит 23 оборота. Таким образом, после 21 оборота из исходного положения (т.е., положения №22 на Фиг. 3), датчик 26А сенсорного вала 10 сможет собрать 22 показания при том предположении, что он получил показание в исходном положении и "просмотрел" все части окружности сопряженного вала. Поэтому 22 окружных сегмента выбраны как пример числа окружных сегментов. Средний специалист в данной области техники поймет, что сопряженный вал 11 может быть разделен на большее число окружных сегментов, но при этом потребуются больше чем 22 оборота сенсорного вала 10, чтобы собрать данные от датчика 26А, соответствующие каждому из окружных сегментов.

Редко случается, что период сопряженного вала будет находиться в целочисленном отношении с периодом сенсорного вала. Следовательно, весьма маловероятно, что между этими валами картинка будет стабильной, и будет проявляться тенденция к выравниванию результатов замеров сегментов отслеживания.

Поскольку в показанном варианте осуществления один датчик 26А входит в область зоны контакта 12 одновременно с разными окружными сегментами сопряженного вала 11, давление в зоне контакта, измеряемое одним датчиком 26А, может быть разным в течение последовательных оборотов вала из-за изменения давления, вызываемого сопряженным валом 11. Аспекты настоящего изобретения предусматривают табличные показания или сигналы от каждого датчика 26 из группы 24 через некоторое время, чтобы видеть как меняются показания давления или сигналы для каждого датчика из-за того, что каждый датчик входит в область зоны контакта 12 одновременно с другими окружными сегментами сопряженного вала 11. Как сказано выше, табличные данные могут быть использованы для выявления возможных проблем с сопряженным валом 11 и, как более подробно сказано ниже, сбор данных может выполняться с возможными проблемами на предыдущем или последующем рабочим оборудованием кроме сенсорного вала 10 и сопряженного вала 11.

Следовательно, настоящее изобретение предполагает использование датчиков 26 для измерения вариабельности вращения, которая создается при скоростном вращении сопряженного вала 11, когда сигналы давления или показания датчиков 26 синхронизированы по времени с положением сопряженного вала. Для того, чтобы измерить вариабельность вращения, сопряженный вал 11 должен оказывать какое-то влияние на измеряемое давление в зоне контакта 12. Главное влияние на отслеживаемое давление в зоне контакта будет, вероятно, заключаться в том, что сопряженный вал 11 прямо прижат к сенсорному валу 10. Однако можно синхронизировать измерения датчиками с предыдущими валами, которые формируют еще одну зону контакта и влияют на содержание воды и толщину полотна, которые влияют на давление в зоне контакта, отслеживаемое сенсорным валом 10. Кроме того, поскольку валы (не показаны) в последующей зоне контакта могут натянуть полотно и вызвать изменения в его натяжении, может быть можно также синхронизировать измерения датчиков с такими валами. Сенсорный и сопряженный валы 10 и 11 будут использоваться для иллюстрации принципов настоящего изобретения; однако все принципы применимы к предыдущему и последующему оборудованию в линии, такому как предыдущие и последующие валы, предыдущий пост нанесения покрытия, предыдущая формующая сетка или предыдущее сукно.

Продолжая ссылаться на пример на Фиг. 3, можно сказать что сопряженный вал 11 может иметь характеристики вращения, которые создают, например, синусоидальный профиль давления, составляющий приблизительно 8 фунтов на кв. дюйм от пика до пика. В примере, показанном на Фиг. 4А и 4В, при пуске профиль давления равен "0", когда окружной сегмент №1 находится в области зоны контакта 12. На Фиг. 4А и 4В показана таблица, как собранные данные 51 показаний датчика 26А связаны с разными окружными сегментами сопряженного вала 11. В левом столбце 402 приведены последовательные номера, присвоенные показаниям датчика, и в среднем столбце 404 представлены значения показаний давления с датчика 26А согласно вышеупомянутому синусоидальному профилю. Каждое значение показания давления синхронизировано по времени с периодом оборота сопряженного вала 11 путем связывания этого значения с одним из окружных сегментов сопряженного вала 11, который находился в области зоны контакта 12, когда было получено это показание давления.

Одним из удобных путей характеризации такой разницы является использование единиц измерения, которые измеряют эту разницу как временные сегменты, например, как 22 временных сегмента в показанном варианте осуществления. Длительность каждого временного сегмента равна периоду сопряженного вала, разделенному на число заданных временных сегментов. Как сказано ниже, заданное число временных сегментов может соответствовать заданному числу окружных сегментов сопряженного вала. Период сенсорного вала 10 может быть описан как на x временных сегментов меньше/больше чем период сопряженного вала 11. Например, согласно Фиг. 3, сенсорный вал 10 может иметь период, который на 1,0 временного сегмента сопряженного вала больше чем период сопряженного вала 11 (в равной мере, сопряженный вал 11 может иметь период, который на 1,0 временного сегмента сопряженного вала меньше чем период сенсорного вала). В таком примере, когда сенсорный вал 10 совершает один полный оборот, сопряженный вал 11 совершит больше чем один полный оборот на величину, равную 1,0 временного сегмента сопряженного вала из-за того, что он имеет меньший период, чем сенсорный вал 10.

Как сказано выше, 22 временных сегмента периода сопряженного вала могут соответствовать 22 окружным сегментам на сопряженном вале 11. Таким образом, даже если на концептуальном уровне именно период сопряженного вала 11 разделен на некоторое число временных сегментов, причем такая концепция может соответствовать физической окружности сопряженного вала 11, тогда каждый отдельный период временного сегмента сопряженного вала также соответствует какому-то окружному сегменту на сопряженном вале 11. Соответственно, различия в периодах оборотов между сенсорным валом 10 и сопряженным валом 11, измеренные в единицах "временных сегментов", можно также легко рассматривать в единицах "окружных сегментов". В описании по меньшей мере некоторых вариантов осуществления настоящего изобретения, ниже, ссылка на "окружные сегменты" сделана для помощи в понимании аспектов примера варианта осуществления настоящего изобретения. Однако средний специалист в данной области техники поймет, что можно также использовать "временные сегменты" и периодичность сопряженного вала, но без нарушения объема настоящего изобретения. "Окружные сегменты" и "временные сегменты" также могут упоминаться в родовом понимании как "сегменты отслеживания", причем этот последний термин охватывает оба типа сегментов, связанных с сопряженным валом 11 и другими периодическими компонентами, которые описаны ниже.

Как сказано выше, данные, подобные данным на Фиг. 4А и 4В могут быть получены для каждого датчика 26 из группы 24. Таким образом, когда каждый датчик 26 входит в область зоны контакта 12 и снимает показание давления, конкретная часть наружной поверхности сопряженного вала в осевом месте, соответствующем этому датчику, и в одном из 22 окружных сегментов сопряженного вала 11 также будет находиться в зоне контакта 12. Сегмент сопряженного вала, который находится в зоне контакта 12, может быть определен разными способами. Один способ включает индексацию одного из 22 сегментов сопряженного вала сигналом срабатывания, который подается каждый раз, когда сопряженный вал 11 совершает один оборот; период времени, прошедший с последнего сигнала срабатывания, можно использовать для определения, какой из 22 сегментов (измеренный относительно индексированного сегмента) находится в зоне контакта 12. Например, если время между каждой подачей сигнала срабатывания составляет 220 мс, то каждый временной сегмент равен 10,0 мс, что соответствует одному из 22 окружных сегментов сопряженного вала. Сигнал давления, генерируемый датчиком 26 в области зоны контакта через 30 мс после сигнала срабатывания, будет присвоен временному сегменту 3 после прохождения трех сегментов по 10,0 мс, например, через область зоны контакта, откуда подан сигнал срабатывания при генерации сигнала давления.

На Фиг. 5 показан процессор 903, который может генерировать профиль зоны контакта в реальном времени. Помимо этого процессор 903 может также принимать сигнал срабатывания 901 в связи с оборотом сопряженного вала 11. Как было только что сказано, некоторый окружной сегмент или положение 907 сопряженного вала 11 можно проиндексировать или снабдить кодом, чтобы генератор сигналов 900 детектировал кодированный сегмент 907 и генерировал сигнал срабатывания 901 каждый раз, когда генератор сигналов 900 определит, что сегмент 907 сопряженного вала 11 совершил еще один полный оборот. Когда сопряженный вал 11 повернется так, что окружное положение или сегмент 907 будет совмещен с детекторной частью генератора сигналов 900, один из 22 окружных сегментов, который будет расположен в области зоны контакта, может быть произвольно помечен как первый окружной сегмент, так что другие окружные сегменты могут быть пронумерованы относительно этого первого сегмента. Это конкретное угловое положение сопряженного вала 11 может считаться контрольным положением. Когда сопряженный вал 11 вращается, его угловое положение будет изменяться относительно этого контрольного положения, и величина такого изменения определяет, какой из 22 окружных сегментов будет расположен в области зоны контакта. Соответственно, на основании углового положения сопряженного вала 11 относительно такого контрольного положения можно определить, какой из 22 окружных сегментов находится в области зоны контакта, когда конкретный датчик 26 генерирует сигнал давления. На Фиг. 5 показана общая архитектура одной конкретной системы для контроля качества бумажной продукции. Система на Фиг. 5 включает процессор 903, упомянутый выше, который определяет результат измерения, и систему управления, которая оценивает и анализирует работу вала 11. Процессор 903 включает любое устройство, которое принимает введенные данные, обрабатывает эти данные по командам компьютера и генерирует выходные данные. Такой процессор может быть ручным устройством или ноутбуком, настольным компьютером, микрокомпьютером, устройством для цифровой обработки сигнала (DSP), главным компьютером, сервером, другими программируемыми компьютерными устройствами или любым их сочетанием. Процессор 903 также может быть реализован с использованием устройств программируемой логики, таких как логические матрицы, программируемые пользователем (FPGA) или, альтернативно, реализован как специализированные интегральные схемы (ASIC) или подобные устройства. Процессор 903 может вычислять и отображать профиль среднего давления в реальном времени, вычисляемый в конце предшествующего сеанса сбора. Например, сигналы давления от датчиков 26 могут быть посланы на беспроводной приемник 905 с передатчика (или передатчиков) 40, расположенных на сенсорном вале 10. Затем сигналы могут быть направлены процессору 903. Предполагается, что процессор 903, в дополнение к вычислению профиля среднего давления в реальном времени, может использовать профиль среднего давления в реальном времени для автоматической коррекции выпуклости и механизмов загрузки для получения плоского профиля давления. Выпуклость и механизмы загрузки также могут быть скорректированы вручную оператором, использующим информацию из профиля среднего давления в реальном времени.

Существуют и другие способы определения положения сопряженного вала 11. Один способ заключается в использовании высокоточного тахометра, который делит вращение вала 11 на число частей, возможно 440. В данном примере на каждый временной сегмент будет приходиться по 20 частей на высокоточном тахометре. Все способы определения положения сопряженного вала включены в настоящее изобретение.

В примере системы, в которой 14 датчиков осевого расположения 26, каждый из которых может быть уникально обозначен с использованием указательного значения осевого сегмента от 1 до 14, и существуют 22 окружных сегмента на сопряженном вале 11 (или временных сегмента), каждый из которых может быть уникально обозначен с использованием указательного значения сегмента отслеживания от 1 до 22, существуют 308 (т.е., 22×14=308) уникальных пермутаций пар, состоящих из номера датчика и номера окружного сегмента (или номера временного сегмента), при этом каждая пермутация идентифицируется с помощью двух-элементной группы, включающей указательное значение соответствующего осевого сегмента и указательное значение соответствующего сегмента отслеживания. В показанном варианте осуществления номера датчиков также соответствуют осевым сегментам сопряженного вала. Поэтому собранные данные могут считаться матрицей 22×14, которая показана на Фиг. 6. Каждая строка на Фиг. 6 представляет один из 22 окружных сегментов сопряженного вала (или временных сегментов), и каждый столбец представляет один из 14 датчиков 26 осевого расположения, при этом каждая ячейка представляет одну из возможных 308 пермутаций. Каждый столбец также соответствует части наружной поверхности сопряженного вала в осевом положении, соответствующем датчику 26, присвоенному этому столбцу. Каждая ячейка представляет комбинацию номера датчика (или номера осевого сегмента) и конкретного окружного сегмента (или временного сегмента) сопряженного вала. Например, ячейка 100 представляет значение, которое будет относиться к показанию давления, полученному, когда датчик номер 14 (номер 14 из датчиков 1-14, входящих в группу 24) вошел в область зоны контакта 12 одновременно с часть наружной поверхности сопряженного вала в осевом положении, соответствующем датчику номер 14 и окружному сегменту номер 1 (или временному сегменту номер 1) сопряженного вала. Таким образом каждая ячейка матрицы представляет уникальную пермутацию из всех возможных пермутаций осевых сегментов с разными номерами (например, 1-14) и окружных сегментов с разными номерами (например, 1-22) (или временных сегментов 1-22). Значение, сохраненное в конкретном элементе матрицы, за счет этого связано с одной конкретной пермутацией возможных номеров осевых сегментов и номеров окружных сегментов (или временных сегментов).

Матрица на Фиг. 6 может быть, например, матрицей отсчетов, каждая ячейка которой представляет число раз, которое конкретный датчик и конкретная часть наружной поверхности сопряженного вала в осевом положении, соответствующая этому датчику и конкретному окружному сегменту сопряженного вала, одновременно находились в области зоны контакта 12, чтобы получить показание давления. На Фиг. 7 показана матрица подобного размера (т.е., 22×14), но значения ячеек матрицы отличаются от таковых на Фиг. 6. Ячейка 200 также представляет значение, которое относится к датчику номер 14 (или осевому сегменту 14 из осевых сегментов 1-14 сопряженного вала 11) и окружному сегменту 1, но в данном примере значение является кумулятивным общим значением показаний давления, например, в фунтах на кв. дюйм, полученных датчиком для этого окружного сегмента во время некоторого множества оборотов сенсорного вала 10. Так, каждый раз когда датчик номер 14 входит в область зоны контакта 12 вместе с окружным сегментом №1, полученное значение давления суммируется с содержанием ячейки 200. Каждая из 308 ячеек в этой матрице на Фиг. 7 вычисляется аналогичным образом для соответствующих им датчиков и сегментов.

Из матриц на Фиг. 6 и Фиг. 7 можно вычислить матрицу среднего давления, показанную на Фиг. 8. Например, ячейка 100 включает число показаний давления, связанных с датчиком номер 14 (или осевым сегментом 14 сопряженного вала 11) и окружным сегментом номер 1, а ячейка 200 включает итоговую сумму всех этих показаний давления. Так, если разделить ячейку 200 на ячейку 100, это даст среднее значение давления для этой конкретной пермутаций из номера датчика и номера окружного сегмента сопряженного вала, которые вошли в область зоны контакта 12 одновременно.

В результате, матрица на Фиг. 8 представляет среднее значение давление, которое отслеживается для каждого конкретного номера датчика и номера окружного сегмента сопряженного вала. Продолжительность времени сбора таких данных определяет, сколько разных показаний давления используются в таких вычислениях.

На Фиг. 4А и 4В представлены смоделированные данные.

На необработанные показания давления или сигналы от датчиков 26 могут влиять разные компоненты системы, которая перемещает полотно. В частности, средние значения в матрице среднего давления на Фиг. 8 относятся к вариабельности, синхронизированной с сопряженным валом 11. Однако могут быть другие компоненты вариабельности, которые не синхронизированы с сопряженным валом 11, такие как вариабельность в поперечном направлении (CD), показанная на Фиг. 2. Одной мерой этой вариабельности является вычисление среднего значения для каждого столбца матрицы среднего давления. Таким образом, матрица среднего давления на Фиг. 8 также может включать строку 302, которая представляет среднее значение для столбца. Каждый из 14 столбцов может иметь 22 ячейки, которые могут быть усреднены для вычисления среднего значения для этого столбца. Например, ячейка 304 будет средним значением для 22 ячеек второго столбца матрицы среднего давления.

Отдельные сеансы сбора показаний давления для заполнения матриц на Фиг. 6, 7 и 8 могут быть чрезмерно короткими для построения надежных и полных матриц из-за буферизации данных и ограничений по сроку службы аккумуляторов систем сбора данных, связанных с сенсорным валом 10. В таких случаях последовательные сеансы сбора могут быть объединены без обнуления матриц (т.е., матриц отсчетов и матриц суммирования) после начала нового сеанса сбора или объединения отдельных матриц, собранных после события. Следовательно, сбор можно остановить и повторно начать без потери надежности данных, если поддерживается синхронизация сопряженного вала. В частности, объединение нескольких сеансов сбора, которые разделены интервалами времени, может быть полезно для наполнения матриц. Например, если разница в периодах между двумя валами была бы ближе к 2,001 вместо 1,0 временных/окружных сегментов, сбор имел бы тенденцию к сбору только временных/окружных сегментов с четными номерами в короткий срок (т.е., сегменты с четными номерами это те сегменты, которые смещаются на четное число сегментов, начиная от стартового) до тех пор, пока пройдет достаточно времени для перехода на нечетные временные/окружные сегменты. Объединение сеансов сбора, разделенных длительной задержкой во времени может помочь сдвинуть сбор так, что данные получают более равномерно для всех разных временных/окружных сегментов, поскольку нельзя ожидать того, что период сопряженного вала совпадет с произвольными интервалами времени между сеансами сбора.

Пресс на Фиг. 1 может быть расположен в разных положениях в технологической цепочке или последовательности разных компонентов, которые являются частью современного процесса обработки бумаги. На Фиг. 9А показан пример способа и конфигурация системы в соответствии с принципами настоящего изобретения, где каждый из кругов представляет вращающийся компонент (например, вал), который помогает продвигать полотно материала 904 в способе/системе. Технологический процесс начинается с напорного ящика 902, откуда волокнистая суспензия подается на металлическую сетку 906, позволяющую жидкости суспензии свободно стекать. С металлической сетки 906 полотно материала 904 переходит на первый пост 908 с мокрым сукном, которое помогает сушить полотно материала 904. Сукно 909 на первом посту 908 представляет собой бесконечную полосу, предназначенную для петлеобразного движения вокруг некоторого числа валов 940. В примере на Фиг. 9А использованы четыре вала 940. Сукно 909 входит в прессовую область 916 между одним из валов 940 и сенсорным валом 918. Сенсорный вал 918 может работать подобно сенсорному валу 10 с Фиг. 1. После поста 908 с мокрым сукном расположен еще один пост 910 с мокрым сукном 911, движущимся петлеобразно вокруг еще одной группы из четырех валов 941. Также есть вторая прессовая область 920 с прижимным валом 922, который в показанном варианте осуществления не является сенсорным валом. На последнем посту 912 с мокрым сукном сукно 913 движется петлеобразно вокруг еще одной группы из четырех валов 942. Сукно 913 вместе с полотном материала 904 отжимается одним из валов 942 и вторым сенсорным валом 926 в третьей прессовой области 924. Сукна 909, 911, 913 прижимаются к полотну материала в соответствующих прессовых областях 916, 920, 924, чтобы впитывать жидкость из полотна материала 904. Таким образом, полотно материала 904 сушится, проходя через посты 908, 910, 912 с мокрым сукном. Под "сушкой" понимается, что волокна в полотне материала 904 имеют более высокий процент по массе волокон после постов с мокрым сукном, чем до них. Может быть выполнена дополнительная сушка отдельными сушильными устройствами 914, пока полотно материала 904 не пройдет дальше в процессе с Фиг. 9А.

Способ или система с Фиг. 9А включают пост 950 нанесения покрытия, где наносимый материал может быть нанесен на одну или обе стороны полотна материала 904. В примере, показанном на Фиг. 9А, пост 950 нанесения покрытия обрабатывает обе стороны полотна материала 904. На левой стороне первый наносящий вал 952 проходит через ванну 954, содержащую первый наносимый материал, который пристает к покрытию наносящего вала 952. Первый наносящий вал 952 и первый наносящий стержень 956 образуют зону контакта 958, которая изменяет толщину первого наносимого материала на покрытии наносящего вала 952. Первый наносящий вал 952 образует зону контакта 970 с вторым наносящим валом 962. На правой стороне второй наносящий вал 962 проходит через ванну 964, содержащую второй наносимый материал (который может быть таким же как первый материал в ванне 954), который пристает к покрытию второго наносящего вала 962. Второй вал 962 и второй наносящий стержень 966 образуют зону контакта 968, которая изменяет толщину второго наносимого материала на покрытии вала 962. Когда первый и второй наносимые материалы на первом и втором валах 952 и 962 входят в зону контакта 970, первый и второй наносящие валы 952 и 962 вжимают первый и второй наносимые материалы в полотно материала 904. Первый и второй наносимые материалы могут включать любую известную жидкую композицию для проклейки поверхности бумаги. Также, один или оба первый и второй наносимые материалы могут включать известные композиции покрытий. Примеры наносимых материалов раскрыты в патентах США 7,018,708; 7,745,525; 8,361,573; 7,815,770; 7,608,166; 7,736,466; 7,967,953; 8,372,243; 8,758,565; 7,828,935; 7,608,338; 8,007,920; 8,586,279; 8,586,280; 8,574,690; 8,758,886; 8,382,946; 7,582,188; 8,123,907; 8,652,593; 8,697,203; 8,652,594; 8,012,551; 8,440,053; 8,608,908; 8,795,796 и 8,586,156, раскрытия которых включены в настоящий документ путем ссылки.

Наносящие стержни 956, 966 могут быть стержнями клеильного пресса или стержнями для нанесения покрытия. Стержень клеильного пресса обычно имеет ряд канавок с гребнями между ними, которые касаются покрытия наносящего вала, к которому прижат стержень клеильного пресса, возможно с тонкой смазывающей пленкой между гребнями и наносящим валом. Канавки помогают распределять наносимый материал (например, проклеивающую композицию) равномерно по покрытию вала. Стержень для нанесения покрытия обычно не контактирует с покрытием вала, против которого он расположен, а косвенно вжимается в противоположный вал, нажимая на наносимый материал, который находится на покрытии вала. Стержень для нанесения покрытия помогает создавать покрытие равномерной толщины из наносимого материала на вале. Для примера, проклеивающая композиция может быть нанесена для того, чтобы уменьшить скорость, с которой жидкость проникает в конечный бумажный продукт. Смотрите вышеупомянутый патент США 8,382,946. Покрытие может включать, например, материал, который вызовет изменение в текстуре и/или цвете продукта на стороне, на которую он нанесен. Средний специалист в данной области техники поймет, что разные материалы проклейки и покрытия могут быть нанесены на одну или обе стороны полотна материала 904, но без нарушения объема настоящего изобретения. Кроме того, средний специалист в данной области техники поймет, что существуют разные специфические способы для сцепления проклеивающей композиции или материала покрытия с покрытием вала до дозирования прижимным стержнем или стержнем для нанесения покрытия. Варианты осуществления настоящего изобретения предполагают использование любых таких способов, но без нарушения объема настоящего изобретения.

На Фиг. 9В детально показан пост нанесения покрытия в соответствии с принципами настоящего изобретения. Первый наносящий вал 952 на левой стороне приведен только для примера, но такие же признаки могут быть отнесены к правостороннему второму наносящему валу 962. При описании разных аспектов настоящего изобретения ниже может быть описана только одна сторона поста 950 нанесения покрытия, но предполагается, что такое описание применимо к обеим сторонам поста 950.

Вал 952 вращается по часовой стрелке, проходя через ванну 954 с первым наносимым материалом 980, который становится частью первого наносимого материала 982, который пристает к первому наносящему валу 952 до применения первого наносящего стержня 956. Первый наносящий стержень 956 (например, стержень для нанесения покрытия или стержень для проклейки) в данном примере вращается по часовой стрелке и образует зону контакта 958 с первым наносящим валом 952. Первый наносящий стержень 956 также может быть предназначен для вращения также против часовой стрелки. Как сказано выше, если первый наносящий стержень 956 является стержнем клеильного пресса, то он имеет рифленую наружную поверхность и имеет гребни, который обычно контактируют с наружной поверхностью первого наносящего вала 952. Если первый наносящий стержень 956 является стержнем для нанесения покрытия с гладкой поверхностью, то он обычно движется поверх материала покрытия 982 на небольшом расстоянии от наружной поверхности первого наносящего вала 952, непосредственно не контактируя с ней. В варианте осуществления, показанном на Фиг. 9 В, первый наносящий стержень 956 является стержнем для нанесения покрытия. В данном варианте осуществления первый наносящий стержень 956 помогает равномерно распределять материал 982 в осевом направлении и образует зону контакта 958 с первым наносящим валом 952, так что первый наносимый материал 984 после прохождения через зону контакта 958 имеет по существу равномерную толщину. Первый наносящий вал 952 продолжает вращаться, так что относительно равномерный наносимый материал 984 входит в зону контакта 970 между первым и вторым валами 952 и 962. Валы 952 и 962 представляют собой прессовый пост, так что материал 984, который входит в зону контакта 970, вжимается в полотно материала 904. На Фиг. 9В пример поста нанесения покрытия 950 также включает второй наносящий вал 962, который образует зону контакта 968 с вторым наносящим стержнем 966. Таким образом, часть 985 второго наносимого материала 981 может приставать к второму наносящему валу 962 и будет равномерно распределена вторым наносящим стержнем 966, формируя равномерное покрытие 986 второго наносимого материала, которое входит в область зоны контакта 970 для впитывания в полотно материала 904.

Первый наносящий вал 952 может быть сенсорным валом, подобным сенсорному валу 10, описанному выше. Наносящий вал 952, см. Фиг. 9С, может иметь, например, 100 разнесенных в осевом направлении датчиков 26В, которые соответствуют 100 осевым сегментам 951 первого наносящего стержня 956. Как таковое, множество датчиков 26В может быть расположено вокруг наружной поверхности сенсорного вала 952, как показано на Фиг. 9С. На Фиг. 9С и Фиг. 10 подробно показан пост 950 нанесения покрытия с Фиг. 9В. В частности, на Фиг. 9С показаны валы 952 и 962 вместе с первым наносящим стержнем 956 в виде сверху. Вид в гипотетическом поперечном сечении зоны контакта 970 также включен в Фиг. 9С, чтобы показать первый наносимый материал 984, полотно материала 904 и второй наносимый материал 986. На Фиг. 9В и 9С первый наносящий стержень 956 для примера показан как стержень для нанесения покрытия, поскольку он имеет гладкую непрерывную наружную поверхность 994 и образует с первым наносящим валом 952 зону контакта 958, проходящую вдоль или по существу по всей длине сенсорного вала 952. Из-за угла отображения на Фиг. 9С кажется, что первый наносящий стержень 956 и первый наносящий вал 952 находятся в контакте в зоне контакта 958, однако, как показано на Фиг. 9В, слой первого наносимого материала 984 присутствует между стержнем 956 и валом 952. При эксплуатации давление прилагается (например, держателем (не показан) стержня) по существу равномерно по длине первого наносящего стержня 956. Если первый наносящий стержень 956 был бы, например, стержнем клеильного пресса или дозирующим стержнем, то гребни этого стержня находились бы по существу в контакте с сенсорным валом 952 по всей длине зоны контакта 958, и каждая из канавок определяла бы расстояние между прижимным стержнем и сенсорным валом 952. В любом случае, поверхность первого наносящего стержня 956 находится предпочтительно на равном расстоянии от наружной поверхности первого наносящего (или сенсорного) вала 952 в зоне контакта 958. В показанном варианте осуществления первый наносящий вал 952 может включать 100 датчиков 26 В, расположенных на равном интервале друг от друга в осевом направлении.

В приведенном выше описании сопряженного вала 11 он был разделен на 14 осевых сегментов, соответствующих каждому из датчиков 26А сенсорного вала 10. Также, как сказано выше, первый наносящий стержень 956 может быть разделен на 100 осевых сегментов 951, каждый из которых соответствует одному из датчиков 26 В на первом наносящем вале 952.

Первый наносящий стержень 956, который в показанном варианте осуществления может иметь диаметр 953, составляющий приблизительно 5/8 дюйма по сравнению с диаметром наносящего вала 952 приблизительно 30 дюймов, обычно приводится в действие первым приводным двигателем 990 на одном конце и вторым приводным двигателем 992 на другом конце, причем двигателем синхронизированы, чтобы первый наносящий стержень 956 равномерно вращался вокруг своей центральной оси с постоянной частотой вращения. Наносящий вал обычно вращается со скоростью приблизительно 3 оборота в секунду, а наносящий стержень обычно может вращаться со скоростью 60-90 оборотов в минуту. Однако можно полагать, что неравные силы вращения, которые прилагаются приводными двигателями к первому наносящему стержню 956, могут вызывать изгибные и крутящие реакции, приводящие к изменениям расстояния от поверхности первого наносящего стержня 956 (например, впадин или канавок прижимного стержня или наружной поверхности стержня для нанесения покрытия) по длине зоны контакта 958. Помимо этого, с износом секций первого наносящего стержня 956 некоторые окружные сегменты первого наносящего стержня 956 могут изменить радиальные размеры, измеряемые от центральной оси стержня, по сравнению с другими окружными сегментами. В результате этого равномерность покрытия материалом 984 может стать несовершенной и привести к тому, что в полотно материала 904 будут поступать разные количества покрытия, что повлияет на единообразие и качество конечного бумажного продукта. Определение условий эксплуатации, которые могут указывать на неравномерность материала покрытия 984, могут быть полезными для улучшения работы постов нанесения покрытия, таких как пост 950.

Например, в некоторых местах зоны контакта 958, там, где первый наносящий стержень 956 может "отодвигаться" от первого наносящего вала 952, приводя к тому, что в соответствующих местах или областях зоны контакта 958 будет больше наносимого материала чем в других местах в зоне контакта 958, показание пониженного давления может иметь место там, где стержень отодвинут, по сравнению с местами, где этого не произошло. И наоборот, в местах по длине зоны контакта 970, где присутствует больше наносимого материала чем в других местах зоны контакта, этот лишний материал будет давать показание повышенного давления чем в тех местах, где лишнего материала нет. Если наличие наносимого материала в каком-то месте зоны контакта 970 считать указывающим на содержание влаги в полотне материала в соответствующей области или части полотна материала, приходящейся на соответствующее место, то показание давления, полученном в это месте зоны контакта 970 соотносится с содержанием влаги в соответствующей части полотна, расположенной в соответствующем месте по оси и по окружности. Другими словами, части полотна материала 904, которые имеют повышенное содержание влаги, будут давать более высокое показание давления. Однако в отношении показаний давления, получаемых в разных местах зоны контакта 958, показания давления и наличие большего количества наносимого материала имеют обратную корреляцию, так что более низкие показания давления будут в том месте, где наносимого материала больше.

Это изменение в показаниях давления можно использовать для выявления того, существует ли проблема во взаимодействии первого наносящего стержня 956 и первого наносящего вала 952. В результате, оператор может заменить первый наносящий стержень 956 стержнем большего размера или изменить частоту вращения первого наносящего стержня 956. Другие возможные корректирующие действия могут включать анализ синхронизации между приводными двигателями 990, 992 или регулировку держателя (не показан), который прижимает первый наносящий стержень 956 к первому наносящему валу 952.

Как будет сказано ниже, показания давления, полученные в области зоны контакта 958, где материал покрытия 984 нанесен на первый наносящий вал 952, или в области зоны контакта 970, образованной первым и вторым наносящими валами 952 и 962, посредством которых материал покрытия 984 наносится на полотно 904, могут быть использованы, например, для определения равномерности покрытия 984 на поверхности вала 952. Материал покрытия 984 вжимается в полотно материала 904 в области 1006 зоны контакта 970, см. Фиг. 10.

Также следует сказать, что показания давления, полученные от датчиков давления, связанных с вторым наносящим валом 962 в области зоны контакта 968, образованной вторым валом 962 и вторым наносящим стержнем 966, можно использовать для определения равномерности покрытия вторым материалом 981 поверхности второго вала 962.

На Фиг. 10 показан первый наносящий стержень 956 и первый наносящий/сенсорный вал 952, расположенные соосно подобно сенсорному валу 10 и сопряженному валу 11 с Фиг. 1. Сенсорный вал 952 и первый наносящий стержень 956 образуют зону контакта 958, и каждый из датчиков 26В (в показанном варианте осуществления их 100) в соответствующей осевой секции сенсорного вала 952 проходит через область зоны контакта 958 при каждом обороте сенсорного вала 952. На первом наносящем стержне 956 индексированное или кодированное место 1004 расположено так, что каждый раз, когда оно находится рядом с генератором сигналов 900А, генерируется опорный сигнал времени, передаваемый процессору 903А. Соответственно, при каждом обороте первого наносящего стержня 956 будет генерироваться новый опорный сигнал времени. Также, беспроводной приемопередатчик 40А может быть добавлен на первый наносящий/сенсорный вал 952, чтобы сообщать информацию по показанию датчика процессору 903А. Первый наносящий стержень 956 имеет окружность, которая может быть разделена на 50 окружных сегментов 1002А - 1002АХ (на Фиг. 10 только 4 таких сегмента обозначены как 1002А, 1002V, 1002Y, 1002АХ).

Таким образом, как показано на Фиг. 10, может быть использован процессор 903А, который генерирует профиль зоны контакта в реальном времени. Помимо этого, процессор 903А также может принимать сигнал срабатывания, определяемый по опорному сигналу времени в связи с оборотом первого наносящего стержня 956. Как только что сказано, некоторый окружной сегмент или положение 1004 первого наносящего стержня 956 можно проиндексировать или снабдить кодом, чтобы генератор сигналов 900А детектировал кодированный сегмент 1004 и генерировал сигнал срабатывания или опорный сигнал времени каждый раз, когда генератор сигналов 900А определит, что сегмент 1004 первого наносящего стержня 956 совершил еще один полный оборот. Когда первый наносящий стержень 956 повернется так, что окружное положение или сегмент 1004 будет совмещен с детекторной частью генератора сигналов 900А, один из 50 окружных сегментов 1002А - 1002АХ, который будет расположен в области зоны контакта 958, может быть произвольно помечен как первый окружной сегмент, так что другие окружные сегменты могут быть пронумерованы относительно этого первого сегмента. Это конкретное угловое положение первого наносящего стержня 956 может считаться контрольным положением. Когда первый наносящий стержень 956 вращается, его угловое положение будет изменяться относительно этого контрольного положения, и величина такого изменения определяет, какой из 50 окружных сегментов 1002А - 1002АХ будет расположен в области зоны контакта. Соответственно, на основании углового положения первого наносящего стержня 956 относительно такого контрольного положения можно определить, какой из 50 окружных сегментов 1002А - 1002АХ находится в области зоны контакта, когда конкретный датчик 26 В генерирует сигнал давления.

Как сказано в отношении сопряженного вала 11 и сенсорного вала 10, каждое значение показания каждого из датчиков 26 В на первом наносящем/сенсорном вале 952, когда он находится в области зоны контакта 958, может быть связано с одним из окружных сегментов 1002А - 1002АХ, который также в то время находится в области зоны контакта 958. Эти значения показаний давления для всех датчиков на всех осевых сегментах первого наносящего/сенсорного вала 952 могут быть собраны за некоторый период времени, чтобы построить профиль зоны контакта 958.

В одном примере системы, где на первом наносящем/сенсорном вале 952 в осевом направлении расположены 100 датчиков 26 В, каждый из которых может быть уникально обозначен указательным значением осевого сегмента в интервале от "1" до "100", и на первом наносящем стержне 956 расположены 50 окружных сегментов (или временных сегментов), каждый из которых может быть уникально обозначен указательным значением сегмента отслеживания в интервале от "1" до "50", существуют 5000 (т.е., 50×100=5000) уникальных пермутаций пар, состоящих из номера датчика и номера окружного сегмента (или номера временного сегмента), при этом каждая пермутация идентифицируется с помощью двухэлементной группы, включающей указательное значение соответствующего осевого сегмента и указательное значение соответствующего сегмента отслеживания. В показанном варианте осуществления номера датчиков также соответствуют осевым сегментам 951 прижимного стержня. Поэтому собранные данные могут считаться матрицей 50×100, подобной той, которая показана на Фиг. 6. Каждая строка матрицы 50×100 представляет один из 50 окружных сегментов (или временных сегментов) наносящего стержня, и каждый столбец представляет один из 100 датчиков 26В, расположенных в осевом направлении, и, таким образом, каждая ячейка представляет одну из 5000 возможных пермутаций. Поскольку номера датчиков соответствуют осевым сегментам 951 наносящего стержня, каждый столбец также соответствует осевому сегменту наносящего стержня, т.е., части наружной поверхности наносящего стержня в месте, совмещенном с датчиком и соответствующем датчику 26В, отнесенному к этому столбцу. Каждая ячейка представляет сочетание номера датчика (или номера осевого сегмента) и конкретного окружного сегмента (или временного сегмента) наносящего стержня. Таким образом, каждая ячейка матрицы, подобной матрице с Фиг. 6, представляет уникальную пермутацию из всех возможных пермутаций номеров разных осевых сегментов (например, 1-100) и номеров окружных сегментов (например, 1-50) (или временных сегментов 1-50). Значение, сохраненное в конкретном элементе матрицы, таким образом связано с одной конкретной пермутацией возможных номеров осевых сегментов и номеров окружных сегментов (или временных сегментов). Матрица, подобная матрице на Фиг. 6, может быть, например, матрицей "отсчетов", в которой каждая ячейка представляет число раз, которое конкретный датчик и конкретная часть наружной поверхности наносящего стержня в осевом положении, соответствующем этому датчику и конкретному окружному сегменту стержня, одновременно находились в области зоны контакта 958, чтобы получить значение показания давления.

Таким образом, подобно тому, как вычислены матрица "сумм" с Фиг. 7 и матрица "средних значений" с Фиг. 8, могут быть вычислены подобные матрицы с данными, собранными с первого наносящего/сенсорного вала 952 и наносящего стержня 956 по зоне контакта 958. Матрица средних значений содержит данные, которые могут указывать на периодически возникающее повышение или снижение давления на одном или нескольких сегментах отслеживания стержня для осевого сегмента стержня по сравнению с другими осевыми сегментами или по сравнению с другими сегментов отслеживания для этого конкретного осевого сегмента стержня. Наличие такого изменения давления может указывать на проблему при эксплуатации первого наносящего стержня 956.

Подобно этому, матрица подсчетов, матрица сумм и матрица средних значений могут быть вычислены с использованием данных, собранных на первом наносящем/сенсорном вале 952 и втором наносящем вале 962 по зоне контакта 970, причем такие данные будут синхронизированы по времени с периодом оборота первого наносящего стержня 956. Также, матрица средних значений также содержит данные, которые могут указывать на периодически возникающее повышение или снижение давления на одном или нескольких сегментов отслеживания стержня для осевого сегмента стержня по сравнению с другими осевыми сегментами стержня или по сравнению с другими сегментами отслеживания стержня для этого конкретного осевого сегмента стержня. Наличие такого изменения давления может указывать на проблему при эксплуатации первого наносящего стержня 956.

В результате, может быть создана одна матрица, которая представляет среднее значение давления в зоне контакта 958, которое определено для каждого конкретного номера датчика и номера окружного сегмента прижимного стержня или временного сегмента отслеживания прижимного стержня. Альтернативно или дополнительно может быть создана вторая матрица, которая представляет среднее значение давления в зоне контакта 970, которое определено для каждого конкретного номера датчика и номера сегмента отслеживания прижимного стержня. Продолжительность времени сбора таких данных определяет, сколько разных показаний давления будут использованы в таких вычислениях.

Таким образом, показания давления в зоне контакта 970 могут быть синхронизированы по времени с одним или несколькими из второго наносящего/сенсорного вала 962, первого наносящего стержня 956 или второго наносящего стержня 966. Показания давления в зоне контакта 958 могут быть синхронизированы по времени с первым наносящим стержнем 956, и показания давления в зоне контакта 968 могут быть синхронизированы по времени с вторым наносящим стержнем 966. Например, в варианте осуществления, описанном в связи с Фиг. 10, первый наносящий/сенсорный вал 952 и первый наносящий стержень 956 определяют зону контакта 958. Однако, снова со ссылкой на Фиг. 9В, также может использоваться второй наносящий стержень 966, который не образует зону контакта с первым наносящим/сенсорным валом 952. Вместо этого, второй наносящий стержень 966 образует зону контакта 968 с вторым наносящим валом 962. Этот второй наносящий вал 962 также может быть сенсорным валом или сопряженным валом без датчиков давления. На показания давления в разных осевых областях зоны контакта 970 все же влияет второй наносящий стержень 966, который используется при нанесении части 986 второго наносимого материала на второй наносящий вал 962. Таким образом, даже если второй наносящий стержень 966 и первый наносящий/сенсорный вал 952 не образуют зону контакта друг с другом, показания давления в зоне контакта 970, определенные первым наносящим/сенсорным валом 952, могут быть все же синхронизированы по времени с периодом оборота второго наносящего стержня 966 с использованием способов, описанных выше. Следовательно, изменения в показаниях давления, полученных в зоне контакта 970 датчиками первого сенсорного вала 952, можно использовать для выявления проблемы, которая может возникать при взаимодействии второго наносящего стержня 966 и второго наносящего вала 962.

На Фиг. 11А1 - 12В показан набор смоделированных данных, представляющий сбор и усреднение показаний давления в зонах контакта 958, 970 в множестве разных мест в осевом направлении таким образом, чтобы они были синхронизированы по времени с периодом оборота первого наносящего стержня 956. Продолжая на примерах вариантов осуществления, описанных выше, первый наносящий стержень 956 может иметь период оборота, разделенный на 50 сегментов отслеживания (см. Фиг. 10, 1002А - 1002АХ). Эти сегменты отслеживания могут быть или физическими окружными сегментами первого наносящего стержня 956, как сказано выше, или соответствовать временным сегментам периода оборота первого наносящего стержня 956. Помимо этого, первый наносящий/сенсорный вал 952 может включать 100 разнесенных по оси датчиков 26 В (как показано на Фиг. 9С), которые соответствуют 100 осевым сегментам первого наносящего стержня 956. Каждый из 100 осевых сегментов 951 первого наносящего стержня 956 также соответствует определенному осевому сегменту первого наносящего/сенсорного вала 952.

Соответственно, может быть построена матрица с 5000 ячеек, в которой ячейка предназначена для каждой пермутаций номера сегмента отслеживания (например, 1-50) и номера осевого сегмента (например, 1-100). Значения показаний давления отслеживаются каждым из 100 датчиков 26В в области зоны контакта 958. Для каждого показания давления идентифицируется один из 50 сегментов отслеживания на основании опорного сигнала генератора сигналов 900А, и значение показания давления связано с соответствующей ячейкой матрицы с 5000 ячеек. Как сказано выше, данные собирают за период времени, необходимый для получения некоторого числа показаний давления для каждой ячейки, чтобы для нее можно было вычислить среднее показание давления.

Как сказано выше, эти сегменты отслеживания могут быть или физическими окружными сегментами первого наносящего стержня 956 или соответствовать временным сегментам периода оборота первого наносящего стержня 956. При использовании временных сегментов некоторый окружной сегмент или положение 1004 первого наносящего стержня 956 может быть проиндексировано или снабжено кодом, чтобы генератор сигналов 900А мог детектировать кодированный сегмент 1004 и генерировать начальный опорный сигнал каждый раз, когда генератор сигналов 900А определит, что сегмент 1004 первого наносящего стержня 956 совершил еще один полный оборот. Когда первый наносящий стержень 956 повернется так, что окружное положение или сегмент 1004 будет совмещен с детекторной частью генератора сигналов 900А, может быть генерирован начальный опорный сигнал, по которому можно измерять или индексировать 50 последовательных временных сегментов, на которые разделен период оборота первого наносящего стержня 956. Таким образом, первый временной сегмент, начинающийся одновременно с генерацией начального опорного сигнала, может считаться контрольным временным сегментом. При вращении первого наносящего стержня 956 число временных сегментов, которые обнаружены с момента контрольного временного сегмента, будет зависеть от времени, прошедшего с момента генерации начального опорного сигнала. Соответственно, на основании числа временных сегментов, которые прошли с получения показания давления в области зоны контакта 970 и до самого последнего начального опорного сигнала, можно определить, какой из 50 временных сегментов отслеживания должен быть связан с этим показанием давления.

На Фиг. 11А1-11А2 показана матрица средних значений давления, смоделированная для каждой ячейки матрицы с 5000 ячейками, которые собраны в зоне контакта 958 и синхронизированы по времени с вращением первого наносящего стержня 956. Каждая строка 1102 соответствует одному из сегментов отслеживания первого наносящего стержня 956, и каждый столбец 1104 соответствует одному из 100 датчиков 26В (или, в равной мере, одному из 100 осевых сегментов 951). Таким образом, каждая ячейка 1106 соответствует уникальной пермутации номера осевого сегмента и номера сегмента отслеживания, при этом значение в этой ячейке является значением среднего показания давления в зоне контакта 958 для этой конкретной пермутации номеров. На Фиг. 11А1-11А2 значения ячеек измерены в фунтах на кв. дюйм и, для краткости, показаны только первые 5 и последние 5 из 100 мест датчиков.

Датчики 26В также вращаются, проходя через зону контакта 970, и, таким образом, могут быть получены показания давления, которые представляют профиль давления в зоне контакта 970. Эти показания давления получены по существу таким же образом, как сказано выше, но определены в зоне контакта 970 вместо зоны контакта 958 (или в дополнение к ней).

Соответственно, может быть построена альтернативная или дополнительная матрица с 5000 ячеек, в которой одна ячейка предназначена для каждой пермутаций номера сегмента отслеживания (например, 1-50) и номера осевого сегмента (например, 1-100). Значения показаний давления получены каждым из 100 датчиков 26В в области зоны контакта 970. Для каждого показания давления на основании опорного сигнала от генератора сигналов 900А идентифицируется один из 50 сегментов отслеживания, и значение показания давления связывается с соответствующей ячейкой дополнительной матрицы с 5000 ячейками. Как сказано выше, данные собирают за период времени, достаточный для получения нескольких показаний давления для каждой ячейки, чтобы для каждой ячейки можно было вычислить среднее показание давления.

В отличие от характеристик, описанных выше в связи с сопряженным валом и сенсорным валом с Фиг. 3, давления, определенные в области зоны контакта 970, получают так, чтобы они были синхронизированы в вращающимся элементом, который не образует и не определяет зону контакта 970. Другими словами, показания давления, полученные для каждого осевого сегмента, синхронизированы с периодом оборота первого наносящего стержня 956, который не образует зону контакта 970. Более конкретно, период оборота первого наносящего стержня 956 может быть разделен на некоторое число последовательных временных сегментов, которые могут быть индексированы, например, на основании генерации опорного сигнала, так что "первый" временной сегмент соответствует моменту генерации опорного сигнала, и последовательно индексированные временные сегменты соответствуют временным сегментам, последовательно появляющимся с момента генерации опорного сигнала. Таким образом, в любом осевом месте, когда каждое конкретное показание давления получают, когда датчик в этом осевом сегменте входит в область зоны контакта, это показание давления можно связать с одним из индексированных временных сегментов, и, более конкретно, показание давления можно связать с конкретным временным сегментом, который индексирован величиной времени, прошедшего с момента генерации опорного сигнала и входа датчика в эту область зоны контакта.

В результате, в осевом сегменте может быть один конкретный окружной сегмент первого наносящего стержня 956, который находится в области зоны контакта 958, когда датчик на первом наносящем вале 952 в этом осевом сегменте входит в область зоны контакта 970 и снимает показание давления. Таким образом, при получении показания датчика в области зоны контакта 970 в ней находится первая часть первого наносимого материала, которая влияет на показание давления, а также вторая часть первого наносимого материала 984, которая находится в контакте с некоторым физическим окружным сегментом первого наносящего стержня 956. Даже если показание датчика в области зоны контакта 970 будет связано с одним конкретным из сегментов отслеживания, который является долей периода оборота первого наносящего стержня 956, это не означает, что показание давления связано с физическим окружным сегментом первого наносящего стержня 956, который ранее находился в области зоны контакта 958 и контактировал с первой частью первого наносимого материала 984.

На Фиг. 11В1-11В2 показана смоделированная матрица средних значений давления для каждой ячейки дополнительной матрицы с 5000 ячеек, которые получены в зоне контакта 970 и синхронизированы по времени с вращением первого наносящего стержня 956. Каждая строка 1112 соответствует одному из сегментов отслеживания первого наносящего стержня 956, и каждый столбец 1114 соответствует одному из 100 датчиков 26В (или, в равной мере, одному из 100 осевых сегментов 951). Таким образом, каждая ячейка 1116 соответствует уникальной пермутаций номера осевого сегмента и номера сегмента отслеживания, и значение этой ячейки представляет среднее значение показаний давления в зоне контакта 970 для этой конкретной пермутаций номеров. На Фиг. 11В1-11В2 значения ячеек измерены в фунтах на кв. дюйм и, для краткости, показаны только первые 5 и последние 5 из 100 мест датчиков.

На Фиг. 12А показана часть смоделированных данных матрицы с Фиг. 11А1-11А2, но графически. Подобно этому, на Фиг. 12В показана часть смоделированных данных матрицы с Фиг. 11В1-11В2, но также графически.

На Фиг. 12А показаны 50 разных средних значений давления для трех разных осевых сегментов. График 1202 представляет 50 разных значений (т.е., строки на Фиг. 11А1-11А2) для 5-го осевого сегмента, связанного с первым наносящим стержнем 956 (т.е., 5-й столбец на Фиг. 11А1-11А2). График 1204 представляет 50 разных значений (т.е., строки на Фиг. 11A1-11А2) для 50-го осевого сегмента, связанного с первым наносящим стержнем 956 (не показан на Фиг. 11А1-11А2). График 1206 представляет 50 разных значений (т.е., строки на Фиг. 11А1-11А2) для 95-го осевого сегмента, связанного с первым наносящим стержнем 956 (т.е., 95-й столбец на Фиг. 11A1-11А2). Например, график 1202 показывает, что в осевом сегменте 5 показания давления для 50 разных сегментов отслеживания стремятся находиться в интервале 7,5-8,5 фунтов на кв. дюйм, но что вокруг сегмента отслеживания 10 показание давления падает ниже 7,5 фунтов на кв. дюйм. Такое падение может указывать, что первый наносящий стержень 956 периодически отрывается от первого наносящего вала 956 в области зоны контакта 958, соответствующей осевому сегменту 5.