Полимерные агломераты, способ обработки взвешенных твердых частиц, полимерная композиция - RU2191197C2

Код документа: RU2191197C2

Чертежи

Описание

Область изобретения

Изобретение относится, в общем, к способам распылительной сушки

дисперсий, эмульсий и микроэмульсий, содержащих водорастворимые или набухающие в воде полимеры, для получения по существу сухих водорастворимых или набухающих в воде полимерных частиц, композиций по

существу сухих водорастворимых или набухающих в воде полимерных частиц, и к способам использования указанных полимерных частиц для обработки воды, в горных работах, в бумажной, биотехнологической и

пищевой промышленности, при обработке грунта, для загустевания растворов и применения для регенерации масла.

Предшествующий уровень техники

Водорастворимые и набухающие в воде

полимеры с высоким молекулярным весом, получаемые из таких мономеров как акриламид, являются промышленно-важными материалами. Эти полимеры используются в качестве флокулянтов в горнодобывающих работах

для выделения руды из шлама, при обработке воды для удаления суспендированных примесей и т.д., в сельском хозяйстве для обработки почвы, а также при изготовлении бумаги как вспомогательное вещество

для формования бумаги и в нефтедобывающей промышленности.

Водорастворимые и набухающие в воде полимеры являются, в общем, коммерчески доступными в виде растворов, в сухом виде, в виде дисперсии, в форме эмульсии и микроэмульсии типа вода-в-масле. Во многих случаях подходящими являются растворы полимера, но они могут ограничиваться полимерами с низким молекулярным весом и/или низким уровнем растворенных веществ вследствие трудности работы с вязкими растворами с высоким содержанием сухого остатка и высокомолекулярных полимеров. При очень высоком содержании сухого остатка и/или при высоких молекулярных весах растворы образуют гели, которые могут быть измельчены с образованием мелких частиц полимерного геля, которые могут быть растворены в воде конечным пользователем. Хотя такие измельченные гели обычно содержат примерно до 20% воды, их часто называют "сухими" полимерами, чтобы отличать их от других форм продуктов. Во многих случаях сухие полимеры обладают большими временами растворения и неудовлетворительными характеристиками при работе с ними, такими как, например, пылеобразование. Хотя некоторые проблемы работы могут быть смягчены за счет агломерации (смотри, например, ЕР 0277013 А2, патенты США 3279924, 3275449, 4696762, 5171781), недостатком и растворов, и гелей водорастворимых и набухающих в воде полимеров может также быть отсутствие удобного способа для последующего реагирования или функционализации полимера.

Другая проблема относится к смесям сухих полимеров, особенно когда смешанные сухие полимеры имеют различный размер частиц или распределения размера частиц. Хорошо известно, что частицы сухого полимера имеют тенденцию расслаиваться при работе с ними или при хранении, при этом частицы большего размера опускаются на дно контейнера, а частицы меньшего размера имеют свойство концентрироваться наверху. Расслоение может представлять неудобство, так как различия в рабочих характеристиках становятся функцией глубины контейнера. Проблема расслоения может усиливаться при смешении двух различных сухих полимеров, так как распределение размера частиц в двух продуктах обычно не является идентичным. Расслоение при хранении может привести к таким эксплуатационным характеристикам продукта, как обогащение верхней части контейнера полимером, имеющим меньший размер частиц. По очевидным причинам должно быть исключено изменение эксплуатационных характеристик продукта как функции глубины при хранении, и в целом является предпочтительным, чтобы каждый полимер имел одинаковый размер частиц (смотри, например, ЕР 479616 А1 и патент США 5213693). Однако при получении сухого полимера распылительной сушкой изменения параметров производства, например изменения размера сушилки, температуры сушилки, объемной вязкости исходного материала, типа распылителя и т. д., могут влиять на размер частиц, и может оказаться трудным или невозможным достижение желаемого размера частиц при одновременном поддерживании некоторых других параметров получения, таким образом смеси полимеров, высушенных при распылении, могут нежелательным образом подвергаться расслоению.

Появление таких форм водорастворимых и набухающих в воде полимеров как эмульсии вода-в-масле и микроэмульсии вода-в-масле решило некоторые из этих проблем, например смеси эмульсий вода-в-масле и микроэмульсий вода-в-масле, как раскрывается в заявках на патент США 08/157764 и 08/157795, не проявляют тенденции к расслоению, и одновременно может достигаться высокое содержание твердых веществ, высокий молекулярный вес и относительно быстрое растворение. Кроме того, могут быть получены однородно функционализированные полимеры, что не может быть практически получено посредством полимеризации в растворе. Например, патенты США 4956399, 4956400, 5037881 и 5132023 показывают, что функционализация водорастворимого полимера, содержащегося в микроэмульсии вода-в-масле, может осуществляться для получения заряженных полимеров высокого молекулярного веса с улучшенными флокуляционными эксплуатационными характеристиками. Использование микроэмульсии, в противовес эмульсиям, при получении полимера обеспечивает улучшенные рабочие характеристики полимеров наряду с другими преимуществами. Гидролизованные полиакриламиды с однородно высоким молекулярным весом раскрываются в патенте США 5286806. В патенте США 4767540 раскрывается гидроксаматфункционализированный полиакриламид с очень высоким молекулярным весом, а новые заряженные органические полимерные микрошарики раскрываются в патентах США 5274055 и 5167766. Кроме того, способы этерификации полимера (мет)акриловой кислоты и, при желании, получения гидроксаматных производных указанных полимеров раскрываются в заявке на патент США 08/626297.

Несмотря на многие преимущества, обеспечиваемые полимерными эмульсиями и микроэмульсиями, транспортные расходы, связанные с такими материалами, остаются высокими, а сброс масла и эмульгатора из эмульсий может вызвать проблемы окружающей среды, касающиеся вторичного загрязнения. Кроме того, для многих эмульсий и микроэмульсий полимеров характерна проблема стабильности, например отрицательные изменения в свойствах полимеров и/или эксплуатационных характеристиках как функция времени. Хотя в заявках 08/157764, 08/157795 и в патентах США 4956399, 4956400, 5037881, 5132023, 5274055 и 5167766 отмечаются осаждение без растворителя и очистка в качестве способов извлечения сухих полимерных продуктов из микроэмульсий водорастворимого или набухающего в воде полимера или микроэмульсионных смесей, эти способы могут привести к сухому полимеру с нежелательными рабочими свойствами, неудовлетворительными временами растворения, низкой объемной плотностью и т.д. Практически осаждение без растворителя и очистка могут быть неудобными и дорогими.

Водорастворимые полимеры могут также быть приготовлены в форме суспензий или дисперсий шариков полимеров или капелек полимера в неводной жидкости, например в масле. Способ полимеризации с обращением фаз, описанный в патенте США 4528321, указывает на образование дисперсий водорастворимых полимеров. Дисперсии водорастворимого полимера, которые могут быть азеотропно высушены, раскрываются в патенте США 4628078. Патент США 4506062 раскрывает суспензионный процесс полимеризации с обращением фаз для получения водорастворимых полимеров с высоким молекулярным весом и также сообщает, что шарики сухого полимера могут быть получены путем азеотропного выпаривания с последующей фильтрацией. Однако проблема остается в том, что азеотропная разгонка является энергоемкой, а процесс фильтрации может быть опасным или затруднительным.

Хотя сухие полимеры могут быть получены из эмульсий вода-в-масле, микроэмульсий вода-в-масле или дисперсий, содержащих полимеры винильного присоединения, посредством таких способов, как осаждение без растворителя, выделение и т.д., эти способы также могут оказаться непрактичными по экономическим соображениям и причинам, связанным с окружающей средой, в связи с трудностями выделения, очистки и рециркуляции масла. Хотя масло, выделенное из эмульсии или суспензии при полимеризации, может изредка вводиться в повторный цикл без дополнительной очистки, как это раскрывается в патенте США 4212784 и патенте Японии JP 50-124979, в других случаях, например, S.I.R. H915, необходимы дополнительные стадии очистки. Уровень примесей в масле является важным для рассмотрения, так как определенные типы полимеризаций, например полимеризации с ростом цепи или полимеризации, используемые для получения полимеров с очень высоким молекулярным весом, особенно чувствительны даже к следовым количествам веществ, затрудняющих полимеризацию. Конкретные проблемы также возникают, когда полимер был образован из мономеров в присутствии масла или масло предварительно нагревалось или подвергалось стадиям переработки, что может приводить к накоплению в масле примесей, затрудняющих полимеризацию.

Распылительная сушка представляет собой превращение исходного сырья из жидкого состояния в сухую гранулированную форму посредством распыления исходного материала в горячую осушающую среду, обычно горячий газ. Распылительная сушка широко используется для получения широкого диапазона продуктов, например, растворимого кофе, яичного порошка, сухого растворимого молока, хозяйственных детергентов, фармацевтических препаратов, пигментов, косметических средств, крахмала, пластиков, керамики и т.д. Типичное оборудование для распылительной сушки, процессов сушки и т.д. описано подробно в известных литературных источниках, например "Spray Drying Handbook" ("Руководство по распылительной сушке"), К. Master, 5th Ed., Longman Scientific, 1991.

Водные растворы водорастворимых полимеров могут быть высушены распылением, как в патентах США 3803111 и 4892932. Патенты США 4847309 и 4585809 раскрывают способы распылительной сушки эмульсий, содержащих акриловые полимеры. Патент США 4798888 раскрывает способ распылительной сушки полисахаридной эмульсии, патент США 4816558 раскрывает способ распылительной сушки водной дисперсии синтетической смолы и патент США 4112215 раскрывает способ распылительной сушки водной дисперсии сополимера. Патент США 5025004 раскрывает способ распылительной сушки эмульсии нерастворимого в воде полимера.

В патенте США 4035317 показано, что эмульсии типа вода-в-масле растворимых в воде полимеров винильного присоединения могут быть высушены распылением при определенных условиях с получением свободно текучих, непылящих полимерных частиц, которые быстро растворяются в воде. Здесь описаны порошки полиакриламида, сополимера акриламида/акриловой кислоты и сополимеры акриламида/диметиламинопропилметакрилата. Диапазон размера продуктов распылительной сушки таков, что образуются частицы не меньше примерно 325 меш (примерно 40 микрон), по крайней мере, примерно 50% частиц являются большими чем примерно 120 меш (примерно 122 микрона) и по существу не имеется частиц, больших примерно 20 меш (примерно 841 микрон). Эти частицы не агрегируются при добавлении к воде и растворяются намного быстрее, чем обычные сухие или гелевые частицы водорастворимых полимеров. Однако, когда частицы, полученные распылительной сушкой, имеют или больший, или меньший размер, чем такой диапазон размеров, то они растворяются с трудом. Хотя изобретение по патенту США 4035317 было значительным продвижением в уровне техники, тем не менее остаются трудности в отношении некоторых полимеров, для них способы распылительной сушки по указанному патенту дают полимеры, чьи свойства нежелательным образом меняются в применении к эмульсионной или микроэмульсионной формам. Попытки высушить распылением полиакриламиды Манниха согласно способам, предлагаемым в технике, привели к полимерному порошку, проявляющему пониженные флокуляционные эксплуатационные характеристики по сравнению с соответствующими полимерами, используемыми в микроэмульсионной форме. Более того, вязкости растворов, высушенных распылением продуктов, оказываются значительно ниже, чем это желательно.

Следовательно, имеется необходимость в способе выделения водорастворимых и набухающих в воде полимеров из дисперсий, эмульсий типа вода-в-масле или микроэмульсий вода-в-масле с получением быстро растворяющихся водорастворимых полимеров без неблагоприятного влияния на свойства полимера. Также было бы выгодным создание смесей двух или более высушенных распылением полимеров и способов их получения, при которых каждая из 90% или больше частиц в смеси содержит два или более полимеров, так что эффект расслоения смеси минимизирован. Также существует необходимость в экономичных способах получения по существу сухих полимеров, имеющих хорошие рабочие характеристики и растворимость. Также было бы выгодным создание способов распылительной сушки дисперсий эмульсий типа вода-в-масле и микроэмульсий типа вода-в-масле, при которых исключаются или снижаются нежелательные изменения продукта и имеется возможность рециркулирования или повторного использования компонента.

В настоящее время найден способ получения по существу сухих водорастворимых и набухающих в воде полимеров винильного присоединения посредством распылительной сушки дисперсий, эмульсий вода-в-масле или микроэмульсий вода-в-масле соответствующих полимеров. Неожиданно были получены новые сухие полимерные продукты, чьи свойства и/или рабочие характеристики не изменяются неблагоприятным образом при способе распылительной сушки. Неожиданно по существу сухие полимеры, получаемые способами по настоящему изобретению, обладают улучшенной стабильностью относительно соответствующих дисперсий, эмульсий вода-в-масле или микроэмульсий вода-в-масле этих полимеров. Были также разработаны имеющие преимущества смеси двух или более высушенных распылением сухих полимеров и способы их получения, при этом каждая индивидуально из 90% или более частиц в смеси включала два или более полимеров. Неожиданно растворимость и рабочие характеристики полученных распылительной сушкой полимерных частиц по настоящему изобретению были улучшены посредством агломерации. Раскрываются способы использования настоящих композиций полимерных частиц и агломератов для обработки воды, при изготовлении бумаги, в горной, нефтяной и сельскохозяйственной промышленности. В дополнительных воплощениях изобретения регенерируется масляная фаза эмульсий вода-в-масле или микроэмульсий вода-в-масле и очищается, в другом воплощении указанная масляная фаза неожиданно оказалась по существу свободной от затрудняющих полимеризацию веществ.

Все патенты, патентные заявки, книги и статьи, отмеченные здесь, включены в настоящее описание посредством ссылки.

Краткое изложение сущности изобретения

Согласно настоящему изобретению обеспечивается способ получения по существу сухих

водорастворимых или набухающих в воде частиц полимера винильного присоединения, включающий а) распылительную сушку дисперсии, эмульсии вода-в-масле или микроэмульсии вода-в-масле, содержащих полимер

винильного присоединения, в потоке газа с продолжительностью обработки от примерно 8 до примерно 120 секунд и температурой на выходе от примерно 70oС до менее 100oС и b) сбор

полученных полимерных частиц.

В другом воплощении обеспечивается способ получения по существу сухих агломератов водорастворимых или набухающих в воде полимеров винильного присоединения, включающий а) распылительную сушку эмульсии вода-в-масле или микроэмульсии вода-в-масле, содержащей полимер винильного присоединения, в потоке газа с продолжительностью обработки от примерно 8 до примерно 120 секунд и температурой на выходе от примерно 70oС до примерно 100oС, b) сбор полученных полимерных частиц и с) агломерацию указанных полимерных частиц с образованием агломератов.

В другом воплощении обеспечивается способ получения по существу сухих водорастворимых или набухающих в воде полимерных частиц из смеси, включающий а) распылительную сушку смеси, состоящей из или приготовленной путем перемешивания (i) первой дисперсии, эмульсии вода-в-масле или микроэмульсии вода-в-масле, содержащей водорастворимый или набухающий в воде полимер винильного присоединения, и (ii) второй дисперсии, эмульсии вода-в-масле или микроэмульсии вода-в-масле, содержащей водорастворимый или набухающий в воде полимер винильного присоединения, в потоке газа с продолжительностью обработки от примерно 8 до примерно 120 секунд и температурой на выходе от примерно 70oС до примерно 150oС и b) сбор полученных полимерных частиц.

В еще одном воплощении обеспечивается способ получения по существу сухих водорастворимых или набухающих в воде полимерных агломератов из смеси, включающий: (А) распылительную сушку смеси, состоящей из или приготовленной путем перемешивания (I) первой эмульсии вода-в-масле или микроэмульсии вода-в-масле, содержащей водорастворимый или набухающий в воде полимер винильного присоединения, и (II) второй эмульсии вода-в-масле или микроэмульсии вода-в-масле, содержащей водорастворимый или набухающий в воде полимер винильного присоединения, в потоке газа с продолжительностью обработки от примерно 8 до примерно 120 секунд и температурой на выходе от примерно 70oС до примерно 150oС и (В) сбор полученных полимерных частиц, и (С) агломерацию полученных полимерных частиц.

В другом воплощении обеспечивается способ получения по существу сухих водорастворимых или набухающих в воде полимерных агломератов, включающий (а) распылительную сушку содержащих полимер винильного присоединения дисперсии, эмульсии вода-в-масле или микроэмульсии вода-в-масле, (b) сбор полученных полимерных частиц и (с) агломерацию указанных полученных полимерных частиц.

В еще одном воплощении обеспечивается способ регенерирования масла из процесса распылительной сушки дисперсии, эмульсии вода-в-масле или микроэмульсии вода-в-масле, содержащих водорастворимый полимер винильного присоединения, включающий (а) конденсирование генерируемых в способе распылительной сушки масла и воды с получением конденсированного масла и конденсированной воды, и (b) отделение указанного конденсированного масла от указанной конденсированной воды, при этом указанное конденсированное масло является по существу свободным от не газообразных веществ, затрудняющих полимеризацию.

В еще одном воплощении обеспечивается способ очистки образующегося в процессе распылительной сушки масла, включающий (а) распылительную сушку содержащих водорастворимый полимер винильного присоединения дисперсии, эмульсии вода-в-масле или микроэмульсии вода-в-масле, (b) выделение образующегося в процессе распылительной сушки масла с получением регенерированного масла, (с) перемешивание указанного регенерированного масла с водной жидкостью с получением очищенного масла и (d) отделение очищенного масла, по существу свободного от не газообразных, затрудняющих полимеризацию веществ.

В дополнительном воплощении обеспечивается способ очистки образующегося в процессе распылительной сушки масла, включающий (а) распылительную сушку содержащих водорастворимый полимер винильного присоединения эмульсии вода-в-масле или микроэмульсии вода-в-масле в потоке газа с продолжительностью обработки от примерно 8 до примерно 120 секунд и температурой на выходе от примерно 70oС до примерно 120oС или с температурой на выходе от примерно 70oС до примерно 95oС; (b) сбор полученных полимерных частиц; (с) выделение образующегося в процессе распылительной сушки масла с получением регенерированного масла; (d) перемешивание указанного регенерированного масла с водной жидкостью с получением очищенного масла и (е) отделение очищенного масла, по существу свободного от не газообразных, затрудняющих полимеризацию веществ.

В еще одном дополнительном воплощении обеспечиваются по существу сухие водорастворимые или набухающие в воде полимерные частицы, включающие функционализированный полимер или полимер, имеющий пендантные группы, выбранные из группы, состоящей из амида, третичного аминометила, кватернизованного третичного аминометила, гидроксила, глиоксаля, сульфоната, сульфонатной соли, карбоновой кислоты, соли карбоновой кислоты, гидроксамовой кислоты, соли гидроксамовой кислоты, диалкиламиноалкил(алк)акрилата, диалкиламиноалкил(алк)акрилатных солей и кватернизованного диалкиламиноалкил(алк)акрилата; указанные частицы имеют объемную плотность от примерно 0,4 грамма на кубический сантиметр до примерно 1,0 грамма на кубический сантиметр, а также по существу сухие водорастворимые или набухающие в воде полимерные агломераты, образующиеся при агломерации этих частиц, и способ обработки взвешенных твердых частиц, включающий (а) растворение, диспергирование или перемешивание по существу сухих водорастворимых или набухающих в воде полимерных агломератов с или в воде с образованием раствора полимера, дисперсии полимера или водной смеси, (b) перемешивание указанного раствора полимера, дисперсии или водной смеси со взвешенными твердыми частицами и (с) отделение конечных концентрированных твердых частиц от конечной водной жидкости.

Наконец, обеспечиваются по существу сухие водорастворимые или набухающие в воде полимерные частицы, полученные способом, включающим (а) распылительную сушку содержащих полимер винильного присоединения дисперсии, эмульсии вода-в-масле или микроэмульсии вода-в-масле в потоке газа с определенной продолжительностью обработки, предпочтительно в диапазоне от примерно 8 до примерно 120 секунд и определенной температурой на выходе в пределах от примерно 70oС до менее 100oС и (b) сбор полученных полимерных частиц. Указанные полимерные частицы имеют ущерб от сушки менее чем (i) ущерб от сушки по существу сухих водорастворимых или набухающих в воде полимерных частиц, полученных способом, включающим (а) распылительную сушку содержащей указанный полимер винильного присоединения дисперсии, эмульсии вода-в-масле или микроэмульсии вода-в-масле в потоке газа с продолжительностью обработки более примерно 120 секунд и указанной определенной температурой на выходе и (b) сбор полученных полимерных частиц, или (ii) ущерб от сушки по существу сухих водорастворимых или набухающих в воде полимерных частиц, полученных способом, включающим (а) распылительную сушку содержащей указанный полимер винильного присоединения дисперсии, эмульсии вода-в-масле или микроэмульсии вода-в-масле в потоке газа с указанной определенной продолжительностью обработки и температурой на выходе более примерно 100oС и (b) сбор полученных полимерных частиц или (iii) ущерб от сушки по существу сухих водорастворимых или набухающих в воде полимерных частиц, полученных способом, включающим (а) распылительную сушку содержащей указанный полимер винильного присоединения дисперсии, эмульсии вода-в-масле или микроэмульсии вода-в-масле в потоке газа с продолжительностью обработки более примерно 120 секунд и температурой на выходе более примерно 100oС и (b) сбор полученных полимерных частиц, а также по существу сухие водорастворимые или набухающие в воде полимерные агломераты, полученные агломерацией этих частиц, и способ обработки взвешенных твердых частиц, включающий (а) растворение, диспергирование или перемешивание по существу сухих водорастворимых или набухающих в воде полимерных агломератов с или в воде с образованием раствора полимера, дисперсии полимера или водной смеси, (b) перемешивание указанных растворов, дисперсии полимера или водной смеси со взвешенными твердыми частицами и (с) отделение конечных концентрированных твердых веществ от конечной водной жидкости.

Подробное описание предпочтительных воплощений

В соответствии с настоящим изобретением содержащие полимеры

винильного присоединения дисперсии, эмульсии вода-в-масле и микроэмульсии вода-в-масле сушат распылением посредством подходящих устройств в большую камеру, через которую продувают горячий газ, таким

образом удаляется большая часть или все летучие компоненты и делается возможным выделение высушенного полимера. Неожиданно оказалось, что устройства для распыления дисперсии, эмульсии вода-в-масле или

микроэмульсии вода-в-масле в газовый поток не являются особенно решающими и не ограничены форсунками, имеющими определенный нагнетательными размер сопла; действительно, могут использоваться любые

устройства для распылительной сушки. Например, такие хорошо известные в технике устройства, как вращающиеся распылители, нагнетательные форсунки, пневматические форсунки, акустические форсунки и т. д.,

все могут использоваться для распылительной сушки дисперсии, эмульсии вода-в-масле или микроэмульсии вода-в-масле в потоке газа. Скорость подачи, вязкость исходного материала, желаемый размер частиц

продукта распылительной сушки, размер капель в дисперсии, эмульсии вода-в-масле или микроэмульсии вода-в-масле и т.д. являются факторами, которые обычно принимаются во внимание при выборе

распылительных устройств. Размер и форма камеры, число и тип распылительных устройств и другие типичные рабочие параметры могут быть выбраны для приспосабливания к условиям сушильной камеры с

использованием общеизвестных знаний специалистов данной области.

Хотя могут использоваться открытые циклические распылительные сушилки, предпочтительными являются закрытые циклические системы для распылительной сушки. Поток газа может быть параллельным, противоточным или смешанным потоком, параллельный поток является предпочтительным. Горячий газ или газ на входе может быть любым газом, который не взаимодействует или не образует взрывоопасные смеси с исходным сырьем и/или полимером, высушенным распылением. Подходящие газы, используемые как газы на входе, являются газами, известными специалистам в данной области техники, включая воздух, азот и другие газы, которые не вызывают нежелательного разложения полимера или его загрязнения, предпочтительно это газы, содержащие примерно 20% или менее кислорода, более предпочтительно примерно 15% или менее кислорода. Наиболее предпочтительно следует использовать такие газы на входе, как азот, гелий и т.д. , которые содержат примерно 5% или менее кислорода.

Сухой полимер может быть собран с помощью различных устройств, таких как простой вывод, сортировочная воронка, рукавный фильтр и т. д., или полимер может быть подвергнут дополнительным стадиям сушки, таким как посредством псевдоожиженного слоя или агломерации. Устройства для сбора сухого полимерного продукта не являются решающими. Горячий газ, который остается после того как по существу весь полимер удален из исходного сырья, содержит летучие вещества, такие как масло, вода и т.д., и может быть удален в атмосферу или регенерирован, предпочтительно регенерирован или наиболее предпочтительно направлен после этого в повторный цикл. Масло обычно выделяют при процессе распылительной сушки содержащей полимер винильного присоединения дисперсии, эмульсии вода-в-масле и микроэмульсии вода-в-масле посредством конденсирования образующегося в процессе распылительной сушки масла, предпочтительно соконденсирования образующегося в процессе распылительной сушки масла и образующейся в процессе распылительной сушки воды, и отделения конденсированного или выделенного масла от конденсированной воды. Указанное отделение легко осуществляется посредством простого сливания нижнего слоя и/или откачиванием верхнего слоя, так как вода и масло по существу не смешиваются. Разница в температурах кипения между водой и маслом может быть такой, что конденсатор может работать при такой температуре, чтобы конденсировалось только масло, уменьшая тем самым энергетические потери, связанные с конденсацией испаренной воды. Однако было неожиданно установлено, что может быть выгодной соконденсация воды и масла вместе, так как регенерированное или соконденсированное масло является по существу свободным от затрудняющих полимеризацию не газообразных веществ. Летучие вещества предпочтительно конденсируют или соконденсируют струйным конденсатором. Струйные конденсаторы хорошо известны специалистам в технике и функционируют посредством распыления жидкости в горячий газ, вызывая охлаждение горячего газа и вызывая конденсацию содержащихся в горячем газе летучих масла, воды и т.д. В струйном конденсаторе может использоваться водная жидкость, предпочтительно вода, более предпочтительно водная кислота и наиболее предпочтительно водная неорганическая кислота, например водная серная кислота. Затрудняющими полимеризацию веществами являются такие, которые ингибируют или тормозят полимеризацию, или действуют как агенты переноса цепи. Затрудняющие полимеризацию агенты переноса цепи могут иметь константы переноса цепи примерно 10-4 или более. Предпочтительно конденсированное, соконденсированное или регенерированное масло содержит менее примерно 0,1% таких затрудняющих полимеризацию веществ, более предпочтительно менее примерно 0,05% по весу от общего веса.

В некоторых случаях регенерированное масло, которое может быть соконденсированным или конденсированным маслом, может быть не свободным от примесей или от затрудняющих полимеризацию веществ, как это желательно. Регенерированное масло может быть очищено посредством смешивания указанного регенерированного масла с водной жидкостью с получением очищенного масла и отделением указанного очищенного масла от конечной водной жидкости. Очищенное таким образом масло является обычно по существу свободным от не газообразных, затрудняющих полимеризацию веществ и обычно является подходящим для использования в последующих полимеризациях. Указанная водная жидкость является предпочтительно водой, более предпочтительно водной кислотой. Указанная кислота предпочтительно представляет собой неорганическую кислоту, более предпочтительно серную кислоту. В предпочтительном воплощении эмульсия вода-в-масле или микроэмульсия вода-в-масле, содержащая полимер винильного присоединения, включает в себя масло, выделенное при процессе распылительной сушки эмульсии вода-в-масле или микроэмульсии вода-в-масле, содержащих полимер. Как очищенное масло, так и регенерированное масло могут быть обработаны для удаления газообразных, затрудняющих полимеризацию веществ, таких как аммиак, кислород, хлористый метил, диметиламин, формальдегид и т.д., известными способами, такими как барботирование инертного газа, например азота, гелия и т.д.

Один способ определения, является ли обработанное, регенерированное или очищенное масло по существу свободным от не газообразных, затрудняющих полимеризацию веществ, заключается в использовании определенного масла для получения содержащих полимер винильного присоединения дисперсии, эмульсии вода-в-масле или микроэмульсии вода-в-масле, которые впоследствии высушивают распылением, а затем выделении конденсированного или соконденсированного масла и, при желании, очистке выделенного масла. Если конечное регенерированное или очищенное масло является по существу свободным от не газообразных затрудняющих полимеризацию веществ, то молекулярный вес или вязкость раствора полиакриламида, полученного полимеризацией или сопрлимеризацией акриламида в эмульсии вода-в-масле или микроэмульсии вода-в-масле с использованием указанного определенного масла будут обычно по существу такими же, как молекулярный вес или вязкость раствора полиакриламида, полученного полимеризацией акриламида в дисперсии, эмульсии вода-в-масле или микроэмульсии вода-в-масле с использованием указанного регенерированного или очищенного масла, при соблюдении других условий по существу идентичными.

В одном воплощении настоящего изобретения уровень формальдегида в регенерированном или очищенном масле, полученном при сушке распылением дисперсии эмульсии вода-в-масле или микроэмульсии вода-в-масле, предпочтительно микроэмульсии кватернизованного по Манниху поли(алк)акриламида, обычно составляет менее ста миллиграмм формальдегида на килограмм регенерированного или очищенного масла, предпочтительно менее десяти миллиграмм формальдегида на килограмм регенерированного или очищенного масла и наиболее предпочтительно менее одного миллиграмма формальдегида на килограмм регенерированного или очищенного масла. Формальдегид может отрицательно влиять на некоторые типы полимеризационных процессов, так что сильно сниженный уровень формальдегида в регенерированном или очищенном масле является существенным преимуществом. Рециркуляция масла для использования в других процессах, включая те же самые и другие процессы полимеризации, является экономически выгодной и благоприятной для окружающей среды. Отсутствие масла и определенных остаточных химических реагентов со стадии после реакции, в частности формальдегида, в полимерных частицах также является значительным преимуществом для окружающей среды.

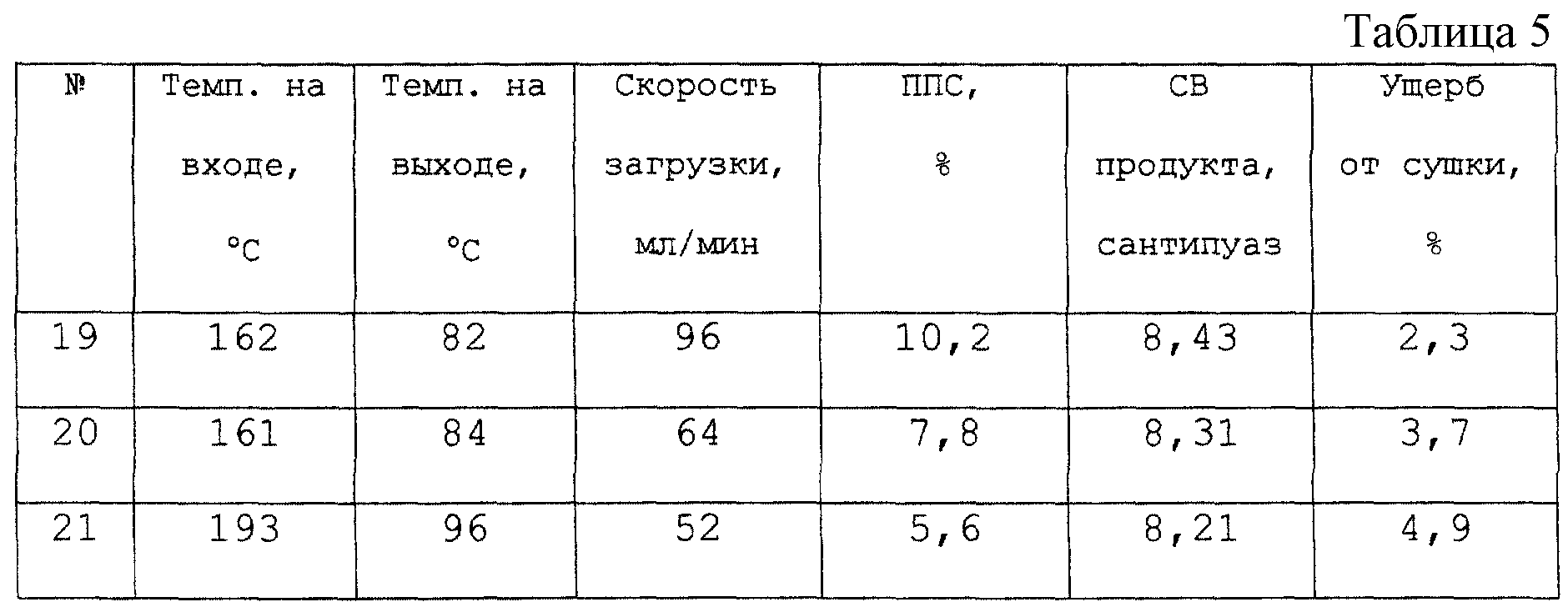

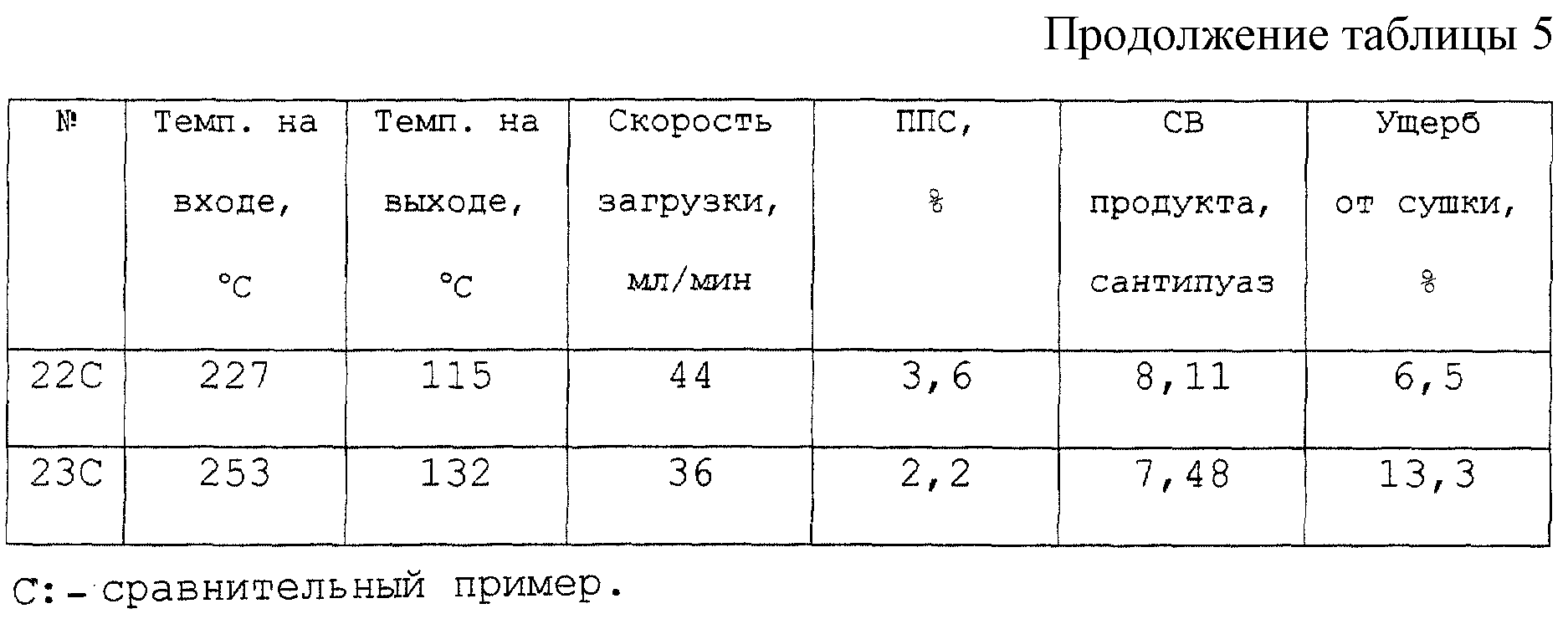

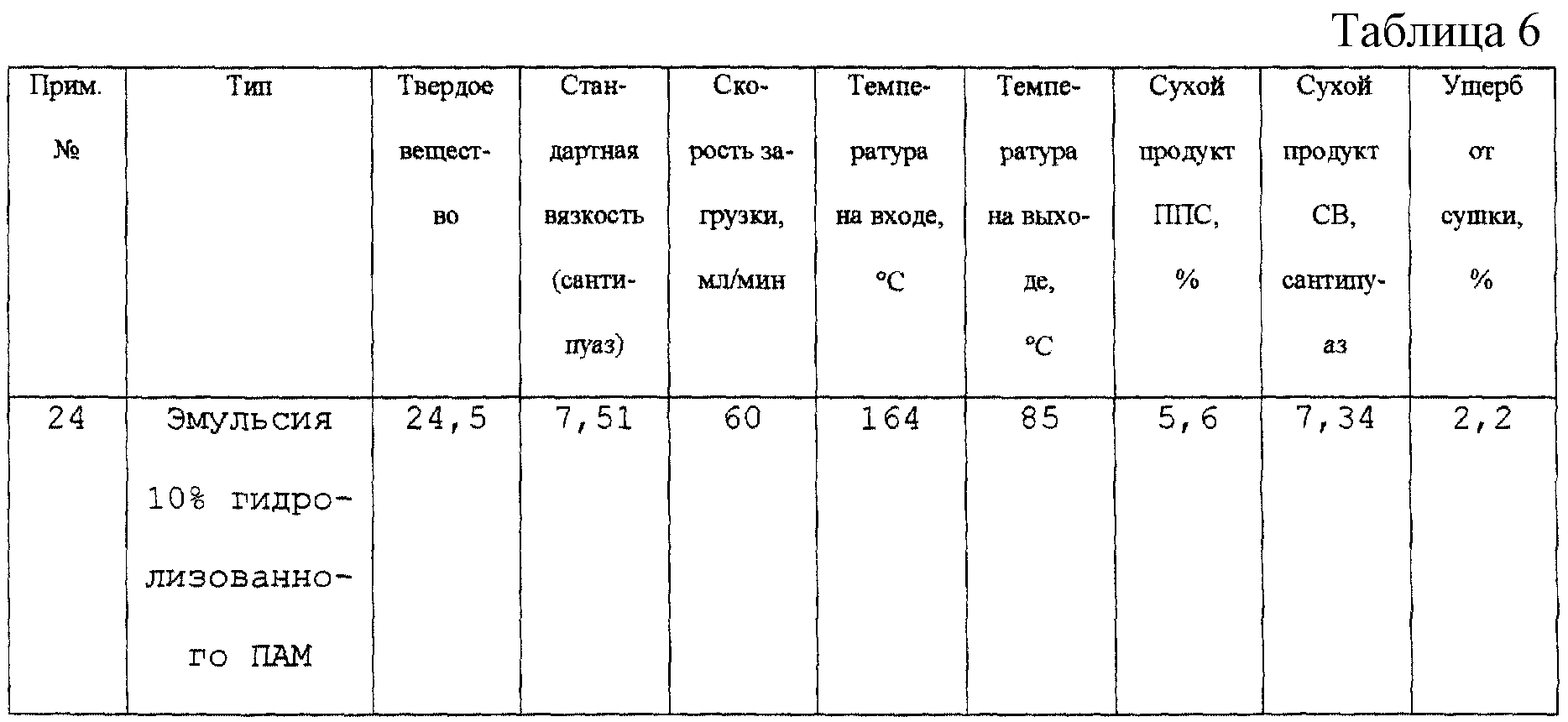

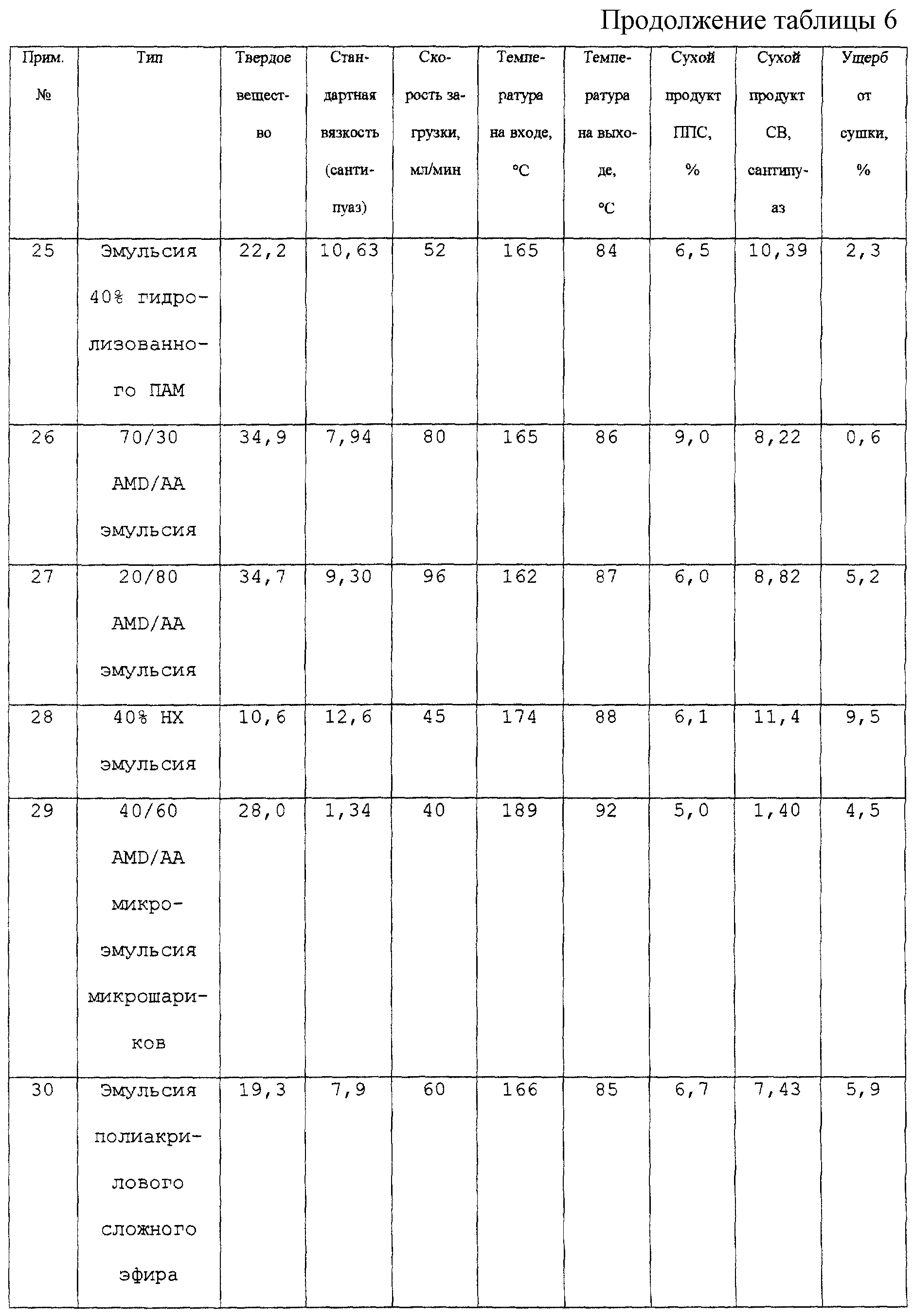

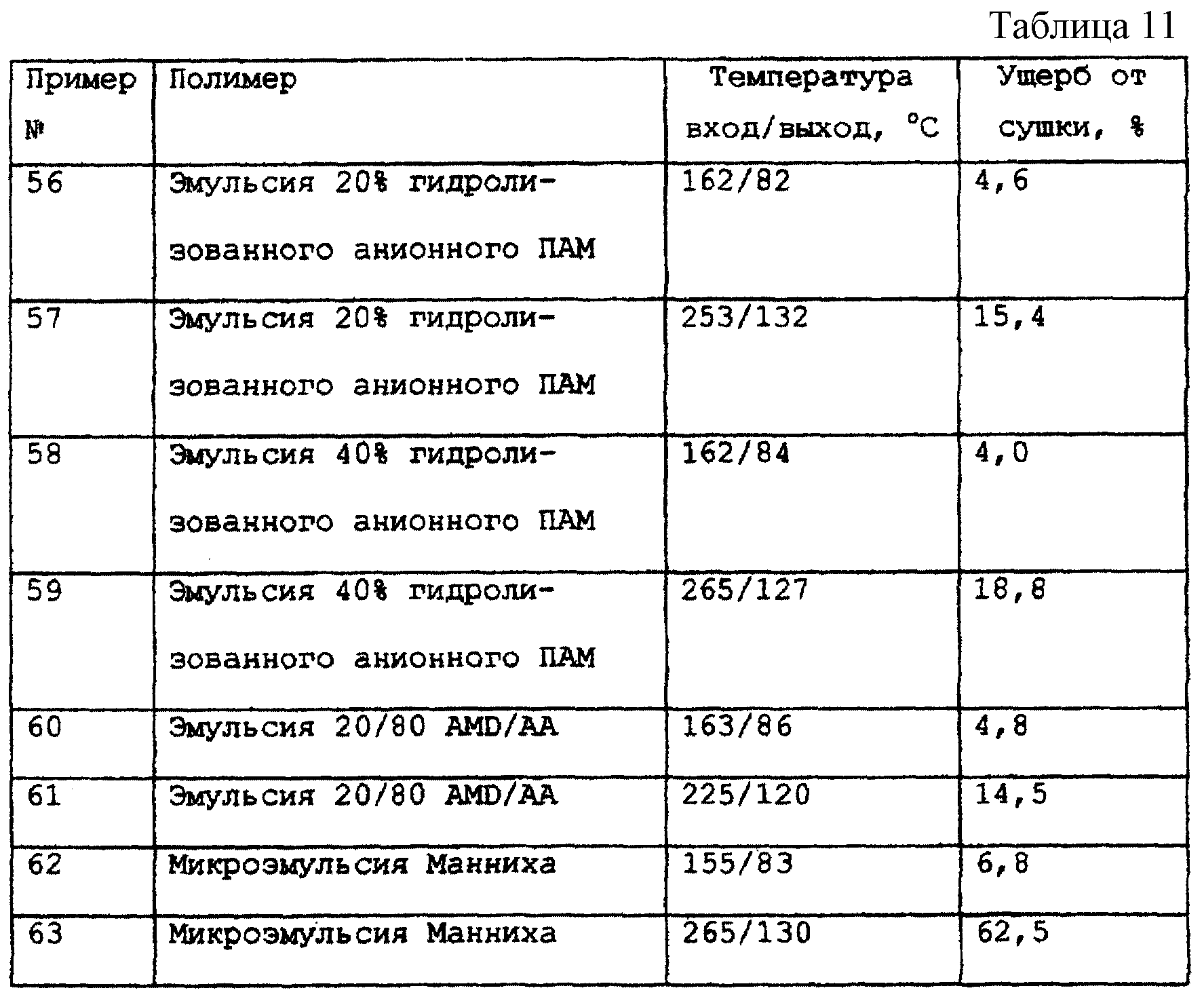

Имеется четыре взаимозависимых рабочих параметра в настоящем способе распылительной сушки: температура газа на входе, температура газа на выходе, летучесть продукта и продолжительность обработки в сушильной камере. Температура на выходе обычно должна быть примерно 150oС или ниже, предпочтительно примерно 120oС или ниже, более предпочтительно менее 100oС и даже еще более предпочтительно примерно 95oС или ниже, наиболее предпочтительно примерно 90oС или ниже. Температура на выходе обычно составляет примерно 70oС или выше, предпочтительно примерно 75oС или выше. Следовательно, температуры на выходе обычно составляют от примерно 70oС до примерно 150oС, предпочтительно от примерно 70oС до примерно 120oС, более предпочтительно от примерно 70oС до менее 100oС даже более предпочтительно от примерно 70oС до примерно 95oС, наиболее предпочтительно от примерно 75oС до примерно 90oС. Температуры на выходе ниже примерно 70oС могут оказаться подходящими в определенных случаях, хотя обычно это менее предпочтительно. Например, при затратах на экономическую эффективность распылительная сушка может осуществляться при больших временах продолжительности обработки, высоких скоростях потока газа и низких температурах на выходе.

Обычно сушильная камера должна работать при наиболее низких возможных температурах на выходе, совместимых с получением удовлетворительного продукта. Для облегчения работы при наиболее низкой возможной эксплуатационной температуре содержащая полимер винильного присоединения дисперсия, эмульсия вода-в-масле или микроэмульсия вода-в-масле предпочтительно включает летучее масло. "Летучий" в целях настоящего изобретения означает, что температура кипения или верхний предел интервала температур кипения масла составляет примерно 200oС или ниже, предпочтительно примерно 190oС или ниже, наиболее предпочтительно примерно 180oС или ниже. Хотя использование масла, имеющего температуру кипения или верхний предел интервала температур кипения более 200oС, может оказаться приемлемым в некоторых случаях, использование летучего масла позволяет осуществлять распылительную сушку содержащих полимер винильного присоединения дисперсии, эмульсии вода-в-масле или микроэмульсии вода-в-масле при низких температурах на выходе, так что разложение полимера исключается или значительно снижается. Хотя теоретически масло с очень низкой температурой кипения, скажем, комнатной температурой или ниже, было бы наиболее предпочтительным, чтобы избежать разложения продукта, на практике масла с низкими температурами кипения в таком диапазоне могут, при определенных обстоятельствах, быть неприемлемыми по другим причинам, связанным с манипулированием с ними и горючестью. Таким образом, используют масла, имеющие температуру кипения в пределах от примерно 70oС до 190oС, предпочтительно от примерно 130oС до примерно 185oС, наиболее предпочтительно от примерно 160oС до примерно 180oС. Подходящие масла, полезные в этих целях, включают любые органические углеводородные жидкости, такие как галогенированные углеводороды, алифатические углеводороды, ароматические углеводороды, смеси ароматических и алифатических углеводородов и т.д., обычно содержащие от примерно 6 до примерно 12 атомов углерода. Предпочтительные примеры подходящих углеводородов включают перхлорэтилен, бензол, ксилол, толуол, фракции минерального масла, керосины, нафталины, бензиновые фракции нефти и тому подобное. Наиболее предпочтительное масло представляет собой материал, называемый Isopar G, производимый Exxon Chemical. Isopar G является смесью синтетических изопарафиновых углеводородов, имеющей интервал температур кипения от примерно 160oС до примерно 177oС.

Температура на входе, скорость загрузки исходного сырья и состав полимерной эмульсии, все они могут воздействовать на температуру на выходе. Эти параметры могут варьироваться для обеспечения желаемой температуры на выходе. Скорость загрузки исходного материала не является решающей и обычно будет варьироваться в зависимости от размера сушильной камеры и скорости потока газа. Температура газа на входе является менее решающей, чем температура газа на выходе, и обычно составляет примерно 140oС или выше, предпочтительно 160oС или выше. Температура газа на входе обычно составляет примерно 200oС или ниже и более предпочтительно примерно 180oС или ниже. Таким образом, предпочтительный интервал температуры газа на входе составляет от примерно 140oС до примерно 200oС, более предпочтительно от примерно 160oС до примерно 180oС. Надлежащие температуры газа на входе исключают разложение продукта в области высокой температуры и недостаточное высушивание в низкой области.

Продолжительность обработки представляет номинальную величину, полученную посредством деления объема сушильной камеры на объемный поток газа. Продолжительность обработки составляет, в общем, по меньшей мере, примерно 8 секунд, предпочтительно, по меньшей мере, примерно 10 секунд. Продолжительность обработки составляет обычно не более примерно 120 секунд, предпочтительно не более примерно 90 секунд, более предпочтительно не более примерно 60 секунд и наиболее предпочтительно не более примерно 30 секунд. Следовательно, общий диапазон продолжительности обработки составляет от примерно 8 до примерно 120 секунд, предпочтительно от примерно 10 до примерно 90 секунд, более предпочтительно от примерно 10 до примерно 60 секунд и наиболее предпочтительно от примерно 10 до примерно 30 секунд. Специалистам в данной области известно, что более длинная продолжительность обработки предполагается при использовании больших сушильных камер или когда сушильная камера работает менее эффективным образом. Например при затратах на рентабельность, более длинная продолжительность обработки будет предполагаться при очень низких температурах на входе и низких скоростях потока газа. На практике продолжительность обработки, полезная по данному изобретению, может варьироваться от описанных выше значений в зависимости от размера и типа используемого распылителя, эффективности, в которой он действует, и других эксплуатационных параметров. Таким образом, продолжительность обработки, определенная здесь, может быть модифицирована для соответствия условиям сушильной камеры с использованием обычных знаний специалистов в данной области техники.

Любые, содержащие водорастворимый или набухающий в воде полимер винильного присоединения дисперсии, эмульсии вода-в-масле или микроэмульсии вода-в-масле, могут быть высушены способом распылительной сушки по настоящему изобретению. Для целей настоящего изобретения набухающие в воде полимеры обычно являются теми, которые являются в определенной степени сшитыми предпочтительно посредством образования полимера в присутствии определенных количеств сшивающих или разветвляющих реагентов. Предпочтительно набухающие в воде полимеры включают микрошарики по патентам США 5274055 и 5167766. Водорастворимые разветвленные полимеры обычно образуются в том случае, когда в рецептуре полимера используются меньшие количества сшивающего агента, как в заявках на патент США 08/455419 и 08/462922. Наиболее предпочтительные, содержащие водорастворимый или набухающий в воде полимер винильного присоединения дисперсия, эмульсия вода-в-масле или микроэмульсия вода-в-масле являются такими, как описано в патентах США 4956399, 4956400, 5037881, 5132023, 5286806, 4767540, 5274055, 5167766, заявках на патент США 08/626297, 08/455419 и 08/462922, которые включены в настоящее описание в виде ссылки. Содержание полимера винильного присоединения в дисперсии, эмульсии вода-в-масле или микроэмульсии вода-в-масле обычно составляет 10% или более, предпочтительно более 15%, более предпочтительно примерно 17% или более и наиболее предпочтительно 20% или более по весу из расчета на общий вес.

Предпочтительно содержащие полимер винильного присоединения дисперсии, эмульсии вода-в-масле или микроэмульсии вода-в-масле включают полимер, имеющий пендантные группы, выбранные из группы, состоящей из амида, третичного аминометила, кватернизованного третичного аминометила, гидроксила, глиоксаля, сульфоната, сульфонатной соли, карбоновой кислоты, соли карбоновой кислоты, гидроксамовой кислоты, соли гидроксамовой кислоты, диалкиламиноалкил(алк)акрилата, солей диалкиламиноалкил(алк)акрилатов и кватернизованного диалкиламиноалкил(алк)акрилата. Таким образом, полимер может быть поли(алк)акриламидом Манниха, кватернизованным поли(алк)акриламидом Манниха, гидроксаматным полиакриламидом, полимером этерифицированной (мет)акриловой кислоты, сополимером этерифицированной (мет)акриловой кислоты и гидролизованным полиакриламидом. Гидролизованный полиакриламид может быть получен в результате непроизвольного гидролиза в процессе получения, но предпочтительно за счет последующей реакции, например преднамеренной реакции с кислотой или основанием до степени гидролиза 5 мольных % или более, предпочтительно 10 мольных % или более, из расчета на общее число молей повторяющихся звеньев, наиболее предпочтительно так, как раскрывается в патенте США 5286806. Полимер может содержать повторяющиеся звенья, выбранные из группы, состоящей из акриламида, диалкиламиноалкил(алк)акрилата, солей диалкиламиноалкил(алк)акрилата, кватернизованного диалкиламиноалкил(алк)акрилата, (мет)акриловой кислоты и солей (мет)акриловой кислоты. Предпочтительные полимеры включают (1) полимер, содержащий 10 мольных % или более повторяющихся звеньев, имеющих пендантные группы, выбранные из группы, состоящей из карбононой кислоты и соли карбоновой кислоты, и имеющие стандартную вязкость, по крайней мере, примерно 8,0 сантипуаз, (2) полимер, содержащий 20 мольных % или более повторяющихся звеньев, имеющий пендантные группы, выбранные из группы, состоящей из карбоновой кислоты и соли карбоновой кислоты, и имеющие стандартную вязкость, по крайней мере, примерно 9,0 сантипуаз, (3) полимер, содержащий, по крайней мере, примерно 1 мольный % третичных аминометильных групп, (4) акриламидный полимер, содержащий, по крайней мере, примерно 1 мольный % кватернизованных третичных аминометильных групп, (5) акриламидный полимер, содержащий, по крайней мере, примерно 1 мольный % групп гидроксамовой кислоты или соли гидроксамовой кислоты, (6) этерифицированный полимер, содержащий группы гидроксамовой кислоты и группы карбоновой кислоты или их соли, и (7) ионные органические полимерные микрошарики, размером в диаметре меньше примерно 750 нанометров в случае сшитого полимера и менее примерно 60 нанометров в диаметре в случае несшитого и водонерастворимого полимера, ионность микрошариков составляет, по меньшей мере, примерно 1%, предпочтительно имеющие 1 мольный% или более повторяющихся звеньев, имеющих пендантные группы, выбранные из группы, состоящей из карбоновой кислоты и соли карбоновой кислоты. Особенно предпочтительными являются полимеры и сополимеры акриламида.

В предпочтительном воплощении содержащая полимер винильного присоединения эмульсия вода-в-масле или микроэмульсия

вода-в-масле представляет собой эмульсию вода-в-масле или микроэмульсию, содержащую поли(алк)акриламид Манниха или кватернизованный поли(алк)акриламид Манниха. Микроэмульсии вода-в-масле

полиакриламида или кватернизованного полиакриламида

Манниха могут быть нагреты перед распылительной сушкой согласно способам, описанным в заявке на патент США 08/018858 от 12 февраля 1993,

которая включена в настоящее описание в качестве ссылки.

Настоящее изобретение имеет особенное значение для получения по существу сухих функционализированных или введенных в последующие реакции полимеров. Во многих случаях функционализированные полимеры являются теми, которые могли быть или были введены в последующие реакции, например химическая реакция была осуществлена для полимера после образования этого полимера из соответствующих мономеров, смотри, например, патент США 4956400. Химическая реакция является обычно преднамеренной или целенаправленной, и полимеры, которые непреднамеренно или не активно прореагировали, например частично гидролизовались во время их получения, обычно не рассматриваются как функционализированные. Например, поли(алк)акриламиды Манниха, кватернизованные поли(алк)акриламиды Манниха, полиакриламиды кислотного или щелочного гидролиза, гидроксамовые поли(алк)акриламиды и т.д., представляют собой функционализированные полимеры, которые трудно или невозможно получить в виде раствора или геля. Так как обычные способы получения сухих полимеров протекают через полимеризацию в геле или в растворе, как описано выше, то дисперсия, эмульсия вода-в-масле или микроэмульсия вода-в-масле могут оказаться единственным практическим способом для получения функционализированных или введенных в последующую реакцию полимеров.

Содержащие водорастворимый или набухающий в воде полимер винильного присоединения дисперсии, эмульсии вода-в-масле или микроэмульсии вода-в-масле по настоящему изобретению обычно получают путем полимеризации соответствующих мономеров предпочтительно, как описано в патентах США 4956399, 4956400, 5037881, 5132023, 5286806, 4767540, 5274055, 5167766 и заявках на патент США 08/626297, 08/455419 и 08/462922. Мономеры могут быть полимеризованы в дисперсии, эмульсии вода-в-масле или микроэмульсии вода-в-масле; предпочтительными являются эмульсия вода-в-масле или микроэмульсия вода-в-масле. Все дисперсии, эмульсии и микроэмульсии, описанные здесь, являются обращенными или типа вода-в-масле. Эмульсия, в целях настоящего изобретения, обычно определяется как композиция, включающая две жидкости или фазы, которые являются нерастворимыми друг в друге вместе с поверхностно активным веществом, смесью поверхностно-активных веществ или эмульгатором. Микроэмульсия, в целях настоящего изобретения, обычно определяется как термодинамически стабильная композиция, включающая две жидкости или фазы, которые нерастворимы друг в друге вместе с поверхностно-активным веществом, смесью поверхностно-активных веществ или эмульгатором. Полимерные обращенные микроэмульсии, которые содержат непрерывную масляную фазу и прерывистую фазу, содержащую полимер (обычно водную), получают из термодинамически стабильных микроэмульсий мономеров. Обращенные микроэмульсии имеют узкое распределение размера капель и являются обычно, хотя и не всегда, оптически прозрачными. Прерывистая полимерсодержащая фаза микроэмульсии образует капельки или мицеллы, которые обычно являются водными и обычно имеют средний объемный диаметр капель менее примерно

Эмульсии вода-в-масле хорошо известны в технике, смотри, например, патент США 3284393 Vanderhoff. В целях настоящего изобретения дисперсии представляют собой композиции, включающие полимерные шарики или капли, диспергированные в неводной жидкости, например масле, обычно при пониженном уровне поверхностно-активных веществ, но обычно включающие другие типы стабилизаторов, как описано, например, в патентах США 4528321, 4628078 и 4506062.

Гомополимеры и сополимеры мономеров, перечисленных здесь, полностью охватываются настоящим изобретением. Предпочтительные неионные мономеры представляют собой водорастворимые мономеры, такие как (мет)акриламид, N-винилпирролидон, N,N-диалкил(мет)акриламид, гидроксиалкил(мет)акрилат, N-винилформамид и тому подобные. Небольшие количества, например примерно 10% или менее, других мономеров, имеющих ограниченную растворимость в воде, например метилакрилата, стирола, метилметакрилата, акрилонитрила, винил-ацетата и т. д., также могут быть использованы при условии, что конечный полимер является водорастворимым или набухающим в воде. Обычно набухающие в воде полимеры являются сшитыми полимерами, не существует полимеров, содержащих так много нерастворимых в воде повторяющихся звеньев, которые набухают без растворения в воде. Акриламид и метакриламид представляют собой особенно предпочтительные неионные мономеры. Хотя в некоторых случаях полимер может содержать 80% или даже 100% неионного мономера, предпочтительно полимер содержит примерно 50% или менее неионного мономера, предпочтительно примерно 40% или менее, наиболее предпочтительно примерно 30% или менее, по молям из расчета на общее число молей повторяющихся звеньев полимера. Набухающие в воде полимеры или водорастворимые разветвленные полимеры могут быть получены сополимеризацией в присутствии многофункциональных разветвляющих агентов, например метиленбисакриламида.

Полезные катионные мономеры включают соли и четвертичные диалкиламино(алк)акрилаты и диалкиламиноалкил(мет)акриламиды, а также галогениды диаллилдиалкиламмония. Предпочтительными кватернизующими агентами являются хлористый метил, хлористый этил, хлористый бензил, диметилсульфат и диэтилсульфат. Предпочтительные катионные мономеры включают соль хлористого метила диметиламиноэтил(мет)акрилата, соль хлористого метила диметиламинопропил(мет)акриламида и диаллилдиметиламмонийхлорид. Предпочтительно полимер содержит примерно 5% или более катионного мономера, предпочтительно примерно 10% или более, наиболее предпочтительно примерно 30% или более, по молям из расчета на общее число молей повторяющихся полимерных звеньев.

Полезные анионные мономеры включают (мет)акриловую кислоту, фумаровую кислоту, кротоновую кислоту, малеиновую кислоту, 2-акриламидо-2-метилпропансульфоновую кислоту, стиролсульфоновую кислоту и их соли. Натриевые и аммониевые соли являются предпочтительными. Предпочтительные анионные мономеры включают акрилат натрия, акрилат калия, акрилат аммония и натриевую соль 2-акриламидо-2-метилпропансульфоновой кислоты. Обычно полимеры содержат достаточное количество кислоты в виде соли, так чтобы полимер был водорастворимым или набухающим в воде. Предпочтительно более 50% мономеров кислот находятся в виде соли, более предпочтительно 60% или более по массе из расчета на общую массу. Предпочтительно полимер содержит примерно 5% или более анионного мономера, предпочтительно примерно 50% или более, более предпочтительно примерно 70% или более, наиболее предпочтительно примерно 75% или более по молям из расчета на общее число молей повторяющихся полимерных звеньев.

Полимеризацию могут осуществлять в присутствии таких обычных вспомогательных добавок, которые являются необходимыми. Например, реакционная смесь при образовании полимера может содержать хелатирующие агенты для удаления ингибиторов полимеризации, агенты переноса цепи, регуляторы рН, инициаторы и другие общепринятые добавки. Полимеризацию мономеров можно осуществлять любым, известным специалистам в данной области, способом. Инициирование можно осуществлять с использованием различных термических или окислительно-восстановительных инициаторов свободных радикалов, включая пероксиды, например трет-бутилпероксид; азосоединения, например азобисизобутиронитрил; неорганические соединения, такие как персульфат калия и окислительно-восстановительные пары, такие как аммоний сульфат железа(II)/персульфат аммония. Предпочтительным инициатором является бромистый натрий/диоксид серы. Добавление инициатора может проводиться в любое время по существу перед фактической полимеризацией. Полимеризацию можно также инициировать способами фотохимического облучения, такими как облучение ультрафиолетом или ионизирующим излучением источника кобальта 60.

Поверхностно-активные и/или диспергирующие агенты обычно являются полезными и иногда необходимыми для образования и непрерывной стабильности дисперсий, эмульсий вода-в-масле и микроэмульсий вода-в-масле, содержащих полимер винильного присоединения. Когда предполагается проведение распылительной сушки, продолжительная стабильность может не требоваться, и в этом случае может оказаться выгодным снижение количества или исключение поверхностно-активных веществ и/или диспергирующих агентов. Дисперсии, эмульсии вода-в-масле и микроэмульсии вода-в-масле, содержащие полимер винильного присоединения, могут быть получены с использованием незначительного количества или без поверхностно-активных веществ и/или диспергирующих агентов и вскоре затем высушены распылительной сушкой, предпочтительно в течение периода их непрерывной стабильности. Предпочтительно содержащие полимер винильного присоединения дисперсии, эмульсии вода-в-масле и микроэмульсии вода-в-масле содержат примерно 2% или менее поверхностно-активного вещества и/или диспергирующего агента, более предпочтительно примерно 1% или менее по массе из расчета на общую массу. Высушенные распылительной сушкой полимерные частицы, полученные способом настоящего изобретения, предпочтительно содержат 6% или менее поверхностно-активного вещества и/или диспергирующего агента, предпочтительно 4% или менее.

По существу сухие водорастворимые или набухающие в воде полимерные частицы могут быть получены из смеси путем (а) распылительной сушки смеси, состоящий из или полученной путем смешивания (i) первой дисперсии, эмульсии вода-в-масле или микроэмульсии вода-в-масле, содержащих водорастворимый или набухающий в воде полимер винильного присоединения, и (ii) второй дисперсии, эмульсии вода-в-масле или микроэмульсии вода-в-масле, содержащих водорастворимый или набухающий в воде полимер винильного присоединения, и (b) сбора полученных полимерных частиц. Предпочтительные смеси эмульсий вода-в-масле и микроэмульсий вода-в-масле раскрыты в заявках на патент 08/157764 и 08/157795.

Смешивание эмульсий вода-в-масле и микроэмульсий вода-в-масле может выгодным образом приводить к продукту с улучшенными характеристиками, например, за счет того, что заряд или молекулярный вес будут отличаться от значений для индивидуальных эмульсий или микроэмульсий, из которых была получена смесь. Различие в свойствах может быть результатом усреднения свойств компонентов смеси или могут наблюдаться непредвиденные синергетические результаты. Например, при обработке веществ, которые сами являются композициями или смесями различных компонентов, каждый из компонентов смеси может играть определенную роль в рабочих характеристиках продукта. Соответственно, хотя могут быть смешаны две идентичные эмульсии вода-в-масле или микроэмульсии вода-в-масле, обычно является предпочтительным смешение эмульсий или микроэмульсий, отличающихся друг от друга, например с различными характеристиками, различным зарядом, различной вязкостью, различным молекулярным весом, различной физической формой, различной химической идентичностью, различными характеристиками старения, различной стоимостью и т.д.

Распылительная сушка смесей является выгодной, потому что обычно 90% или более, предпочтительно 95% или более и наиболее предпочтительно по существу все конечные полимерные частицы каждая будет содержать два или более водорастворимых или набухающих в воде полимера винильного присоединения, так что эффекты расслоения могут быть минимизированы. Распылительная сушка смеси может быть особенно выгодной, когда первая эмульсия вода-в-масле или микроэмульсия вода-в-масле, содержащая водорастворимый или набухающий в воде полимер винильного присоединения, имеет вязкость, отличающуюся от вязкости второй эмульсии вода-в-масле или микроэмульсии вода-в-масле, содержащей растворимый или набухающий в воде полимер винильного присоединения. Это связано с тем, что вязкость обычно влияет на распределение размера частиц, полученных распылительной сушкой полимерных частиц, так что распределение размера частиц, полученных из первой эмульсии вода-в-масле или микроэмульсии вода-в-масле, может отличаться от распределения размера частиц для частиц, полученных из второй эмульсии вода-в-масле или микроэмульсии вода-в-масле. Сухая смесь двух различных полимеров, очевидно, будет проявлять большую склонность к расслоению, чем сухая смесь, полученная путем распылительной сушки смеси первой и второй эмульсий вода-в-масле или микроэмульсий вода-в-масле.

В другом воплощении настоящего изобретения частицы полимера Манниха или кватернизованного полимера Манниха имеют, в некоторых случаях, значительно пониженное остаточное содержание определенных химических реагентов, добавляемых на стадии функционализации, например формальдегида, хлористого метила и аминов. Обычно остаточный уровень хлористого метила в полимерных частицах ниже 500 частей на миллион частей (ч.н.м) из расчета на общую массу частиц и предпочтительно ниже 100 ч.н.м. из того же расчета. Количество формальдегида обычно ниже 2000 ч.н.м. и предпочтительно ниже 1000 ч.н.м. из того же расчета. Индивидуальные остаточные амины, которые могут присутствовать в виде гидрохлоридных солей, обычно имеются в количестве ниже 20000 ч.н.м. и предпочтительно ниже 10000 ч.н.м. из того же расчета.

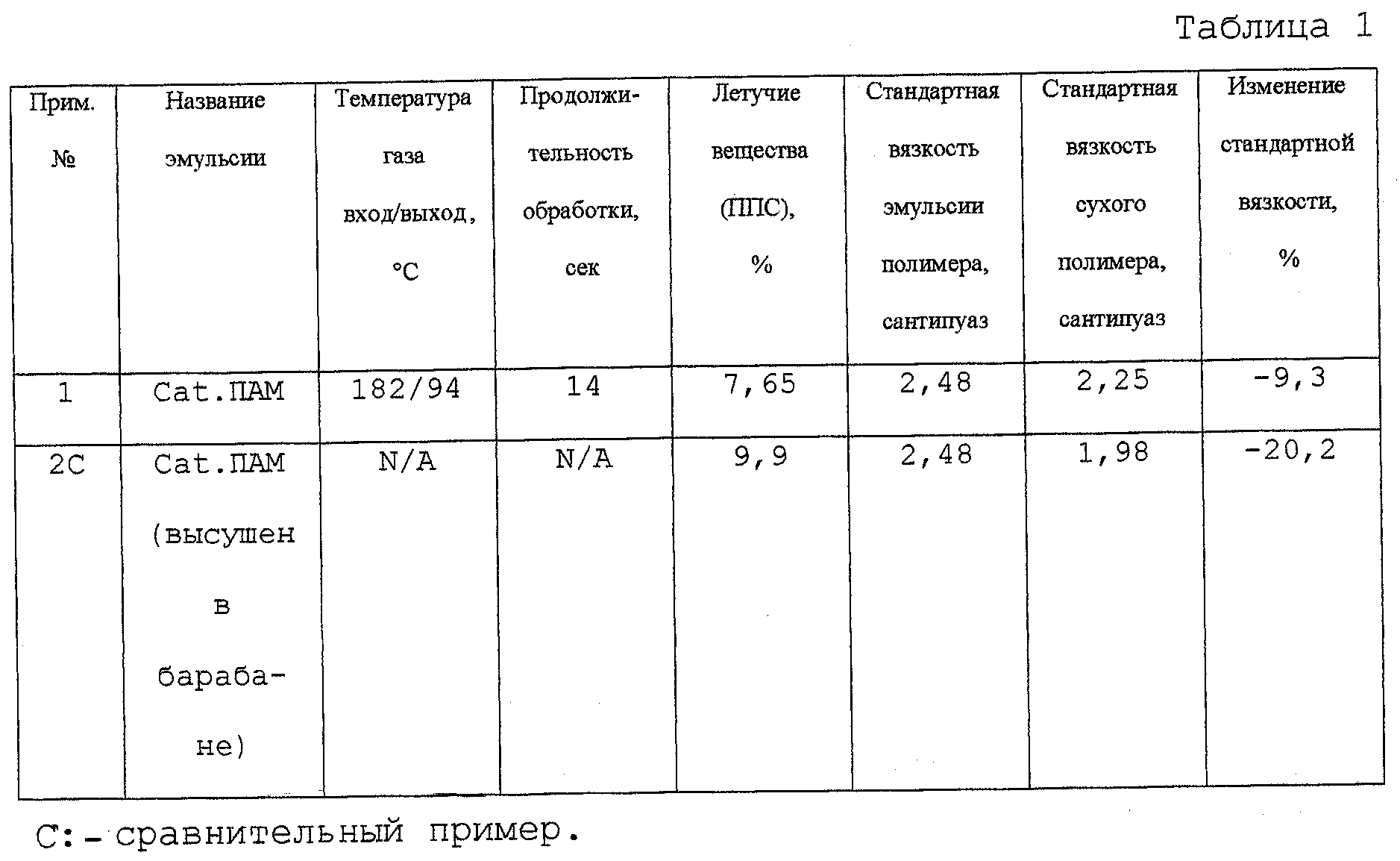

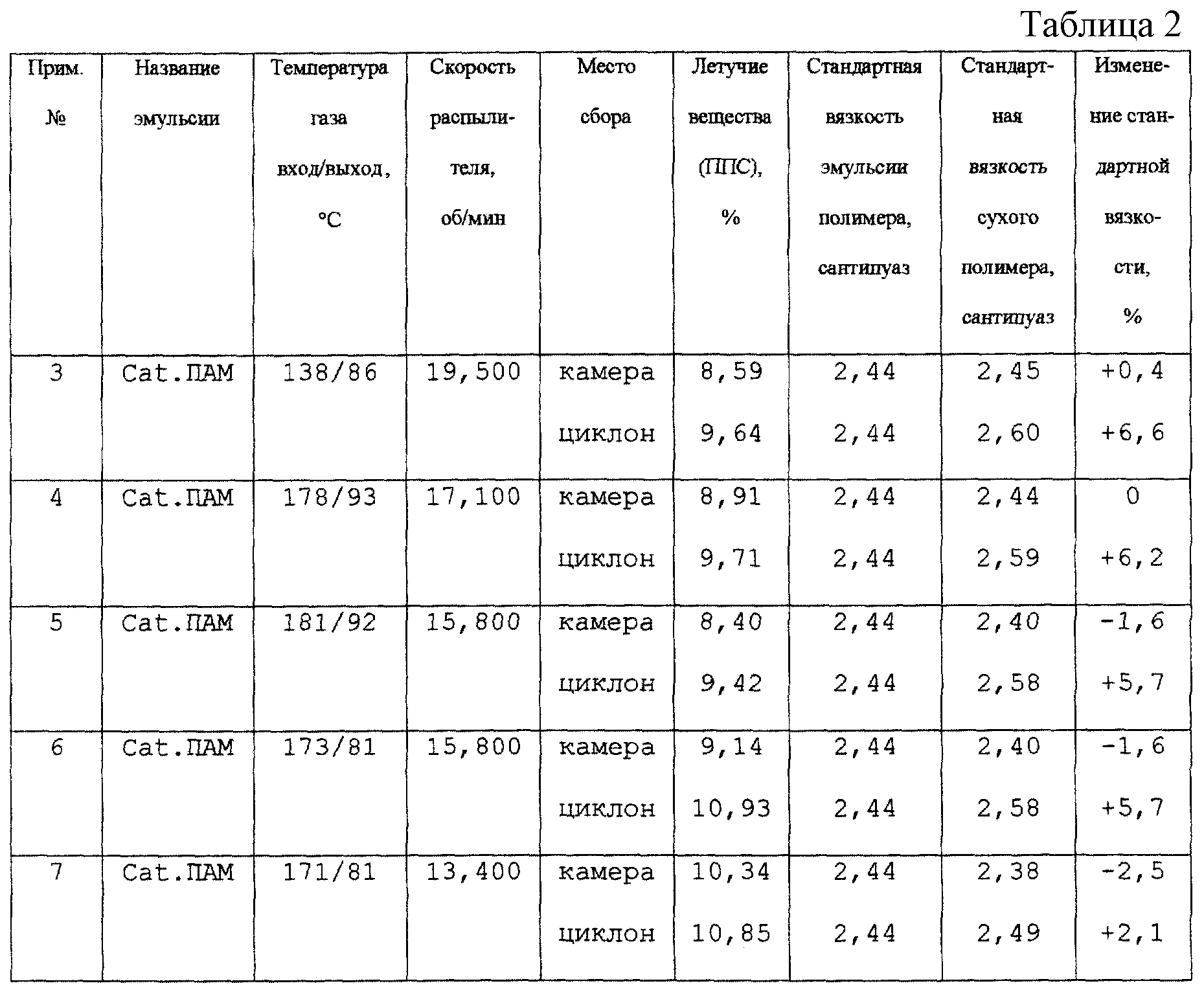

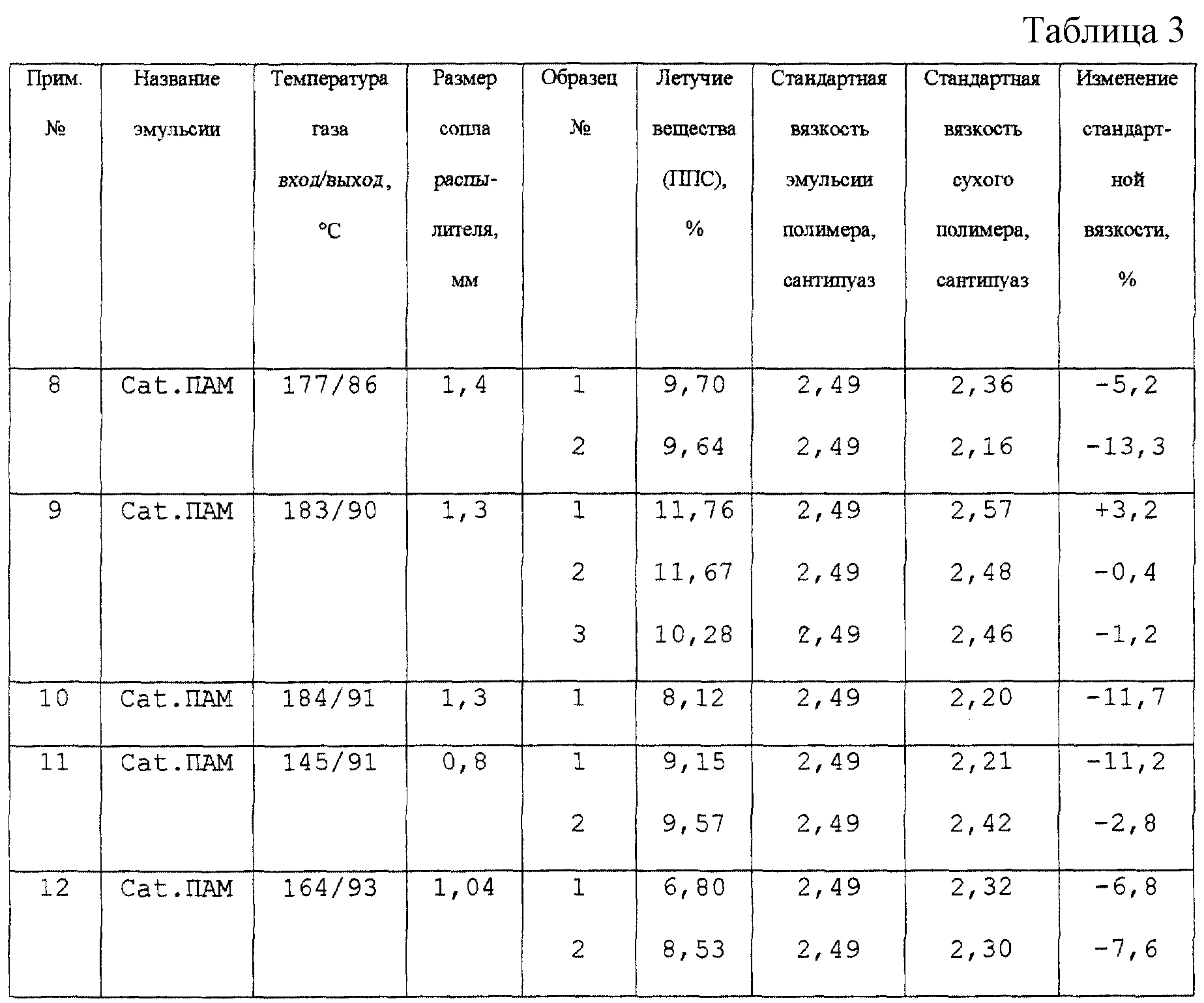

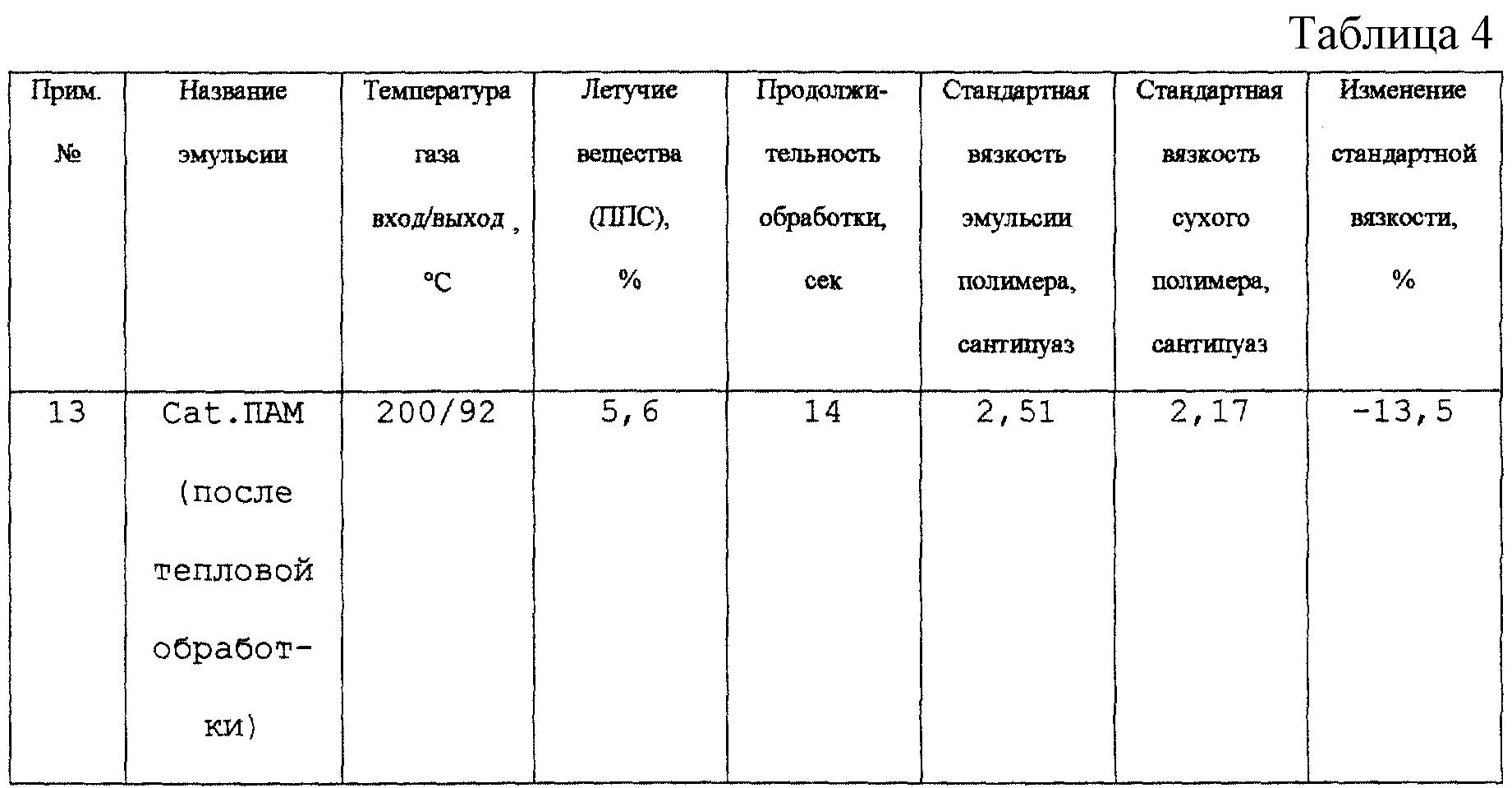

В отношении описанных здесь различных полученных распылительной сушкой и агломерированных полимерных продуктов оптимальная стандартная вязкость конкретного полимера может сильно различаться в зависимости от применения, например для флокуляции взвешенных твердых частиц, изготовления бумаги, регенерации масла, в горном деле и т.д. Например, для многих применений является предпочтительным, чтобы стандартная вязкость полимерных частиц составляла примерно 1,5 сантипуаз или более, более предпочтительно примерно 2,0 сантипуаз или более, наиболее предпочтительно примерно 2,5 сантипуаз или более. Однако для других применений, нежели для флокуляции, могут потребоваться полимеры со стандартной вязкостью, которая выше или ниже, чем приведенная выше. Одно из преимуществ настоящего изобретения заключается в том, что стандартная вязкость полимерных частиц, получаемых согласно описанному здесь способу, обычно находится в примерно 15% диапазоне относительно стандартной вязкости соответствующей полимерной дисперсии, эмульсии вода-в-масле или микроэмульсии вода-в-масле. Это указывает, что полимеры по существу не изменяются в процессе распылительной сушки.

Обычно полимеры по настоящему изобретению имеют молекулярный вес примерно 100000 или более, предпочтительно более примерно 1000000, более предпочтительно более примерно 10000000, наиболее предпочтительно более примерно 20000000. Оптимальный молекулярный вес или диапазон молекулярных весов для конкретного полимера также очень зависит от применения, например для флокуляции взвешенных твердых частиц, изготовления бумаги, в нефтедобывающей промышленности, в горном деле и т.д. Например, для многих флокуляционных применений полиакриламид Манниха и его кватернизованные производные имеют молекулярный вес более примерно 100000 и предпочтительно более примерно 1000000. Однако для иных, чем флокуляция, применений могут потребоваться более высокие или более низкие молекулярные веса, чем приведенные выше. Водорастворимые полимеры, получаемые описанным здесь способом, могут содержать небольшие количества нерастворимого полимера. Такие небольшие количества нерастворимого полимера обычно не влияют на эксплуатационные характеристики полимера, например, для отмеченных выше применений. В некоторых случаях для таких применений, как в качестве загустителя жидкостей, при формовании бумаги, для загущения печатной краски и т.д., желательными являются набухающие в воде полимеры.

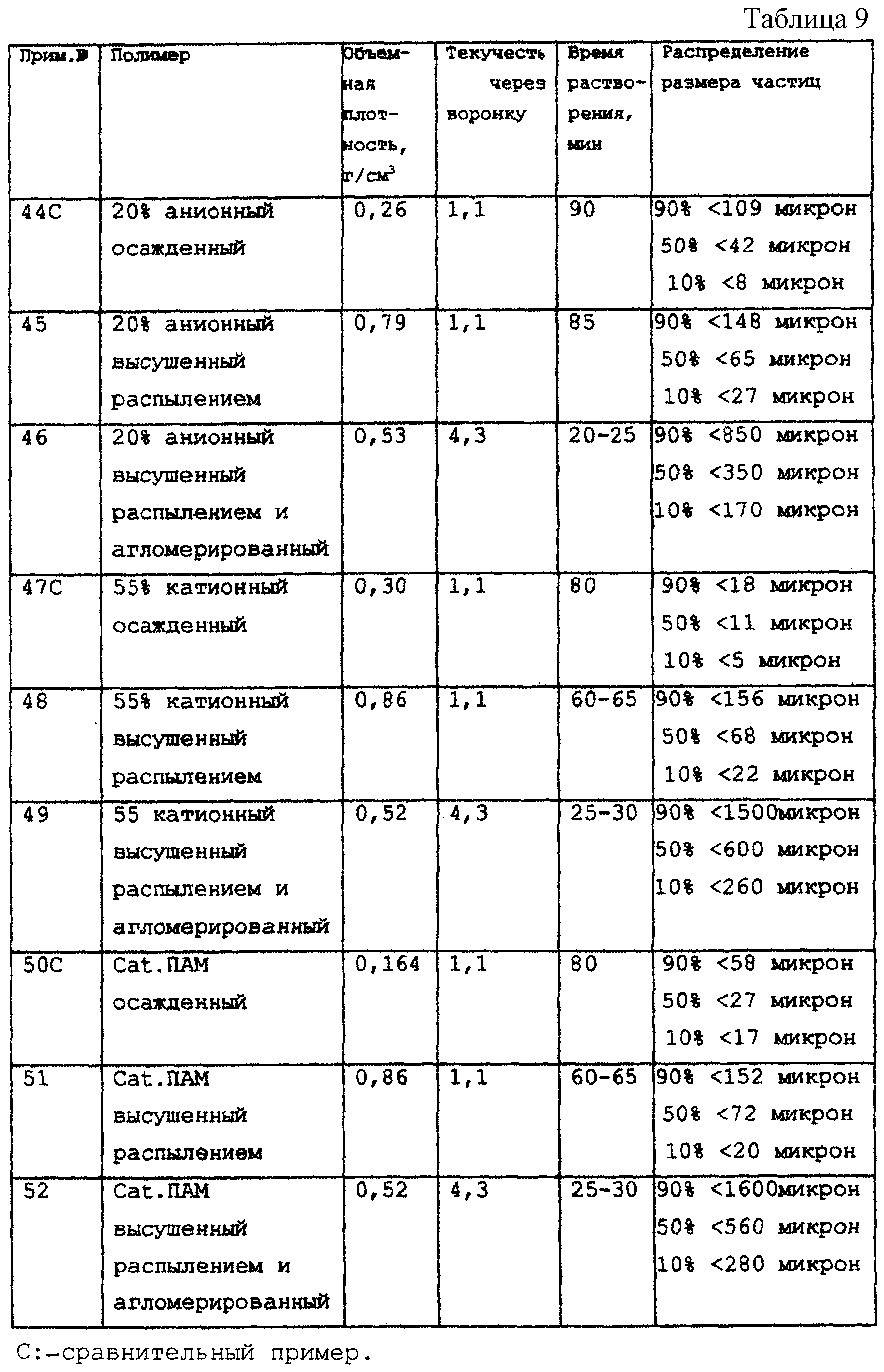

Получаемые согласно раскрываемым здесь способам распылительной сушки полимерные частицы по настоящему изобретению обычно имеют в диаметре около 10 микрон или более, предпочтительно около 40 микрон или более, более предпочтительно около 100 микрон или более, наиболее предпочтительно около 200 микрон или более. Является предпочтительным, чтобы полимерные частицы были непылящими. Пылеобразование и проблемы текучести обычно углубляются, когда полимерные частицы являются маленькими, то есть обычно более желательны полимерные частицы большего размера. Однако очень большие частицы могут растворяться медленнее. Следовательно, обычно желательно, чтобы полимерные частицы были в диаметре около 1200 микрон или менее, предпочтительно около 800 микрон или менее, более предпочтительно около 600 микрон или менее, наиболее предпочтительно около 400 микрон или менее. Обычно, по меньшей мере, примерно 90% полимерных частиц имеет размер от около 10 микрон до около 1200 микрон, предпочтительно, по меньшей мере, примерно 95%, более предпочтительно, по крайней мере, примерно 98%. Размер полимерных частиц может варьироваться посредством изменения эксплуатационных параметров, например конфигурации распылителя, вязкости эмульсии, скорости подачи исходного сырья и т. д. Частицы могут быть по существу сферическими или несферическими; "диаметр" для несферических частиц означает размер вдоль главной оси.

Хотя в некоторых случаях частицы являются пустотелыми, пористыми структурами, имеющими, по крайней мере, одно отверстие в стенках, было установлено, что эти характеристики не всегда являются необходимыми для получения частиц, имеющих требуемые свойства, например короткое время растворения. Во многих случаях параметры распылительной сушки, например тип распылителя, размер распылителя, температура на выходе и т.д., которые необходимы для получения частиц с пустотелой пористой структурой, имеющих, по крайней мере, одно отверстие в стенках, являются не удобными или не экономичными, и представляется более выгодным получать частицы не имеющие частично или полностью этих характерных особенностей.

Частицы, полученные способами распылительной сушки по настоящему изобретению, могут быть просеяны для удаления фракций чрезмерно крупного или чрезмерно маленького размера. Частицы чрезмерно крупного размера могут быть измельчены, например, размалыванием, тогда как слишком мелкие частицы обычно агломерируют. Размеры могут определяться способами, известными специалистам, например просеиванием, грохочением, светорассеянием, микроскопически, автоматизированным анализом изображения с помощью микроскопа и т.д.

Неожиданно оказалось, что объемная плотность полученных распылительной сушкой полимерных частиц по настоящему изобретению обычно превышает объемную плотность сухих полимеров, полученных осаждением соответствующих дисперсий, эмульсий вода-в-масле или микроэмульсий вода-в-масле. Полимерные частицы, имеющие большую плотность, могут иметь преимущество, так как они занимают меньший объем, приводя, например, к снижению транспортных расходов и расходов при хранении. Тогда как плотности осажденных полимеров обычно составляют менее примерно 0,35 грамм на кубический сантиметр (г/см3), объемная плотность полученных распылительной сушкой полимерных частиц по настоящему изобретению обычно составляет около 0,35 г/см3 или более, предпочтительно около 0,4 г/см3 или более, более предпочтительно около 0,45 г/см3 или более, наиболее предпочтительно около 0,50 г/см3 или более. Объемные плотности полученных распылительной сушкой полимерных частиц по настоящему изобретению обычно составляют около 1,1 г/см3 или менее, предпочтительно около 1,0 г/см3 или менее, более предпочтительно около 0,95 г/см3 или менее, наиболее предпочтительно около 0,90 г/см3 или менее. Следовательно, объемные плотности полученных распылительной сушкой полимерных частиц по настоящему изобретению обычно колеблются от примерно 0,35 до примерно 1,1 г/см3, предпочтительно примерно от 0,4 до примерно 1,0 г/см3, более предпочтительно от примерно 0,45 до примерно 0,95 г/см3, наиболее предпочтительно от примерно 0,50 до примерно 0,90 г/см3.

При условиях сушки, изложенных здесь, полимерные частицы, получаемые описанными здесь способами, являются по существу сухими. Как использовано здесь для описания получаемого полимера, "по существу сухие" обычно означает, что полимер содержит 12% или менее этого летучих примесей, предпочтительно около 10% или менее по массе из расчета на массу высушенного распылительной сушкой полимера. Полимер обычно содержит примерно 2% или более летучих веществ, предпочтительно примерно 5% или более по массе из расчета на общую массу и наиболее предпочтительно он содержит от примерно 8% до примерно 10% летучих веществ по массе из того же расчета. Количество летучих веществ измеряют путем определения потери веса при сушке полимерного продукта при около 105oС в течение примерно 30 минут.

По существу сухие водорастворимые или набухающие в воде полимерные частицы по настоящему изобретению могут быть получены посредством способа, включающего (а) распылительную сушку дисперсии, эмульсии вода-в-масле или микроэмульсии вода-в-масле, содержащей полимер винильного присоединения, в потоке газа при определенной продолжительности обработки, предпочтительно в диапазоне от примерно 8 до примерно 120 секунд и при определенной температуре на выходе в пределах от примерно 70oС до менее 100oС и (b) сбор полученных полимерных частиц. Эти полимерные частицы охватываются настоящим изобретением в том случае, если они имеют ущерб от сушки менее, чем (i) ущерб от сушки по существу сухих водорастворимых или набухающих в воде полимерных частиц, полученных способом, включающим (а) распылительную сушку указанной дисперсии, эмульсии вода-в-масле или микроэмульсии вода-в-масле, содержащей полимер винильного присоединения, в потоке газа при продолжительности обработки более примерно 120 секунд и при указанной конкретной температуре на выходе и (b) сбор полученных полимерных частиц, или (ii) ущерб от сушки по существу сухих водорастворимых или набухающих в воде полимерных частиц, полученных способом, включающим (а) распылительную сушку указанной дисперсии, эмульсии вода-в-масле или микроэмульсии вода-в-масле, содержащей полимер винильного присоединения, в потоке газа при указанной конкретной продолжительности обработки и при температуре на выходе более примерно 100oС и (b) сбор конечных полимерных частиц, или (iii) ущерб от сушки по существу сухих водорастворимых или набухающих в воде полимерных частиц, полученных способом, включающим (а) распылительную сушку указанной дисперсии, эмульсии вода-в-масле или микроэмульсии вода-в-масле, содержащей полимер винильного присоединения, в потоке газа при продолжительности обработки более примерно 120 секунд и при температуре на выходе более примерно 100oС и (b) сбор полученных полимерных частиц. Как использовано здесь, "ущерб от сушки" является изменением вязкости полимера, образующегося при распылительной сушке, и ее не следует путать с "потерей при сушке", или ППС, которая является мерой летучих веществ, как описано в примерах. Ущерб от сушки может быть выражен как вязкость перед распылительной сушкой минус вязкость после распылительной сушки, деленная на вязкость перед распылительной сушкой, и выражается в процентах при умножении на 100.

Дополнительные материалы, такие как агенты контроля текучести, агенты контроля пылеобразования, агенты регулирования рН, поверхностно-активные вещества, эмульгаторы и т.д. и тому подобное ,могут быть добавлены к эмульсии или микроэмульсии перед или во время процесса распылительной сушки или к полимерным частицам после осуществления способа распылительной сушки, или в обоих случаях, для улучшения изготовления, распределения, упаковки, рабочих и эксплуатационных характеристик и т.д. и подобных свойств полимерных частиц.

Также установлено, что может иметь преимущество смешивание, в любом порядке, кислоты, основания или буфера с по существу сухими водорастворимыми полимерными частицами, являющимися продуктом описанных здесь способов распылительной сушки. Буфер, в целях настоящего изобретения, представляет собой вещество или смесь веществ, которые при растворении в воде, дают раствор, компенсирующий изменения значения рН при добавлении небольших количеств кислоты или основания. Предпочтительно буфер содержит кислоту и основание. Например, любой раствор слабой кислоты плюс соль этой кислоты является буферным раствором. Основание, в целях настоящего изобретения, представляет собой вещество или смесь веществ, которые при растворении в чистой воде дают раствор со значением рН более 7. Кислота, в целях настоящего изобретения, представляет собой вещество или смесь веществ, которые при растворении в чистой воде дают раствор со значением рН менее 7. Добавление кислоты, основания или буфера к полимерным частицам может усиливать свойства текучести полимерных частиц и регулировать рН раствора, в котором растворяют полимерные частицы таким образом, что увеличивается степень растворения и эксплуатационные характеристики полимерных частиц для требуемого применения. Основания являются предпочтительными, а буферы наиболее предпочтительными. Кислоты, основания и буферы, полезные в настоящем изобретении, могут быть твердыми или жидкими, хотя является особенно предпочтительным использовать кислоту, основание или буфер, которые являются по существу сухими, чтобы избежать агрегирования. По существу сухой, когда это используется для описания кислоты, основания или буфера в целях настоящего изобретения, означает, что порошкообразная кислота, основание или буфер являются свободно текущими. Кислота, основание или буфер могут быть гидратированы в той мере, чтобы они были свободно текущими.

Может использоваться любое основание, известное в технике. Подходящие порошкообразные основания могут включать соли щелочных и щелочноземельных металлов типа карбоната, бикарбоната, цитрата, фосфата и ацетат. Предпочтительные основания могут включать карбонат натрия, бикарбонат натрия, карбонат калия, бикарбонат калия, ацетат натрия, ацетат калия, цитрат натрия, цитрат калия, фосфат натрия, фосфат калия и так далее и тому подобные. Более предпочтительными являются карбонат натрия и бикарбонат натрия, а наиболее предпочтительным является бикарбонат натрия. Смесь основания и полимерных частиц является такой, что основание может быть включено внутрь частиц или может покрывать поверхность частиц, или может быть отделено от частиц, или любая комбинация этого.

Может использоваться любой буфер, известный в технике. Подходящие буферы могут включать соли щелочных и щелочноземельных металлов типа карбоната, бикарбоната, цитрата, фосфата и ацетата с соответствующей кислотой. Смесь буфера и полимерных частиц является такой, что основание может быть включено внутрь частиц или может покрывать поверхность частиц, или может быть отделено от частиц, или любой комбинацией этого. Буферная система КН2РO4/Nа2НРO4 или их гидраты является наиболее предпочтительной.

Может использоваться любая кислота, известная в технике. Подходящие кислоты могут включать неорганические кислоты, например хлористоводородную кислоту, азотную кислоту, азотистую кислоту, угольную кислоту, фосфористую кислоту, фосфорную кислоту, сернистую кислоту и серную кислоту, также как и органические кислоты, например, уксусную кислоту, молочную кислоту, лимонную кислоту, муравьиную кислоту, алкилсульфоновые кислоты и так далее и тому подобные. Кислоты, такие как КН2 РO4, NaH2PO4, и их гидраты являются предпочтительными. В случаях, когда микроэмульсию кватернизованного полиакриламида Манниха обрабатывают термически путем, например регулирования рН до примерно 3,6 -- примерно 4,8, добавляя поглотитель формальдегида, регулирования содержания воды до примерно 10-45 весовых процентов полимера и нагревания конечной эмульсии от примерно 40oС до примерно 80oС в течение от примерно 3 до примерно 20 часов, то кислоту предпочтительно добавляют в дополнение на стадии обработки и после стадии термической обработки.

Предпочтительно добавлять кислоту, основание или буфер непосредственно к полимерным частицам. Альтернативно и менее предпочтительно, кислота, основание или буфер могут быть растворены в воде или масле с образованием раствора или суспензии и добавлены к дисперсии, эмульсии вода-в-масле или микроэмульсии вода-в-масле, содержащей водорастворимый или набухающий в воде полимер винильного присоединения, перед распылительной сушкой. Раствор или суспензия кислоты, основания или буфера могут быть высушены распылением одновременно или по существу одновременно с сушкой распылением эмульсии вода-в-масле или микроэмульсии вода-в-масле, или кислота, основание или буфер могут быть добавлены непосредственно в распылительную сушилку ,в то время как одновременно или по существу одновременно проводится распылительная сушка эмульсии вода-в-масле или микроэмульсии вода-в-масле с образованием полимерных частиц, которые включают в себя кислоту, основание или буфер. В этом случае кислота, основание или буфер не должны быть по существу сухими. Другой и также менее предпочтительный способ добавления одной или более кислот, оснований или буферов к полимеру заключается в добавлении части кислоты, основания или буфера перед или во время процесса распылительной сушки, а часть кислоты, основания или буфера или, возможно, другой кислоты, основания и буфера добавляется к полученным полимерным частицам. Буфер может образовываться, когда основание добавляют к эмульсии вода-в-масле или микроэмульсии вода-в-масле или полимерным частицам, которые уже содержат соответствующую кислоту, или буфер может образовываться, когда кислоту добавляют к эмульсии вода-в-масле или микроэмульсии вода-в-масле или полимерным частицам, которые уже содержат соответствующее основание.

Количество кислоты, основания или буфера, добавляемого к водорастворимым полимерным частицам, согласно настоящему изобретению, акриламида Манниха или кватернизованного акриламида Манниха, предпочтительно составляет количество, достаточное для обеспечения рН раствора, образующегося при растворении частиц или композиции частиц в воде, от примерно 5 до примерно 11, предпочтительно от примерно 5,5 до примерно 9 и наиболее предпочтительно от примерно 6 до примерно 8. Независимо от способа, которым добавляют кислоту, основание или буфер (например, или добавление к эмульсии перед или во время распылительной сушки, или к частицам после распылительной сушки), количество должно быть таким, чтобы конечный раствор, содержащий растворенные полимерные частицы, имел рН, по меньшей мере, около 5, предпочтительно, по меньшей мере, около 6 и ниже примерно 11, предпочтительно рН ниже примерно 8.

Понятно, что рН конечного раствора будет зависеть от рН воды перед добавлением полимерных частиц. Например, для получения предпочтительного рН конечного раствора в диапазоне от примерно 5 до примерно 9, частицы обычно должны содержать большее количество основания в том случае, кода вода более кислая, чем когда вода менее кислая. Также понятно, что предпочтительное количество основания, присутствующего в полимерных частицах, может зависеть от рН воды, в которой должны растворять полимерные частицы. Например, для воды с умеренной кислотностью полимерные частицы должны содержать от примерно 0,1% до примерно 3,5% из расчета на общую массу, предпочтительного основания, такого как бикарбонат натрия. Обычно полимерные частицы могут содержать основание в количестве, по крайней мере, примерно 0,05% по массе, предпочтительно, по меньшей мере, примерно 0,1% и обычно вплоть до примерно 10,0%, предпочтительно вплоть до примерно 20,0% по массе из расчета на общую массу полимерных частиц. Более предпочтительно, количество основания колеблется от примерно 0,05% до примерно 5,0% из расчета на общую массу частиц. Вышеуказанные количества также относятся к кислотам. Такие причины понятны в отношении оптимального количества кислоты, например, присутствие большего количества кислоты будет предпочтительным в частицах, когда вода является более щелочной, чем когда она является менее щелочной, для того чтобы раствор полимера имел требуемый рН. Для определения подходящего количества кислоты, основания или буфера для конкретной воды, специалисты в данной области могут использовать рутинные эксперименты.

Количество буфера будет также зависеть от рН воды перед добавлением в нее полимерных частиц. Количество присутствующего буфера имеет тенденцию влиять на способность полимерного раствора сопротивляться изменениям рН. Например, для предпочтительной буферной системы, такой как KH2PO4/Na2HPO4•12Н2O, количество буфера должно быть, по меньшей мере, 0,1% по массе и предпочтительно, по меньшей мере, примерно 5% по массе из расчета на общую массу полимерных частиц. Хотя кажется предпочтительным использование максимально возможного количества буфера для обеспечения полимера максимальной способностью сопротивляться изменениям рН, для полимерных частиц также является предпочтительным содержать максимально возможное количество полимера. Таким образом, на практике буфер должен составлять менее 50% по массе от полимерных частиц и предпочтительно менее 30% по массе из того же расчета. Следовательно, буфер должен присутствовать в полимерных частицах на уровне, по меньшей мере, примерно 0,05%, обычно от примерно 0,1% до примерно 50% по массе и предпочтительно от примерно 5% до примерно 30% по массе из расчета на общий вес частиц. Точное количество буфера зависит от рН воды и того, насколько сильно полимерный раствор должен сопротивляться изменениям рН.

В дополнение к рН другим фактором, также влияющим на скорость растворения полимерных частиц и эксплуатационные характеристики полимера, является температура полимерного раствора или того раствора, в котором растворяют полимерные частицы. Следовательно, количество кислоты, основания или буфера, присутствующего в полимерных частицах, может варьироваться в зависимости от температуры воды, в которой нужно растворить полимер. Например, кватернизованные полиакриламиды Манниха имеют тенденцию растворяться более легко при повышенных температурах, так что более низкое значение рН, такое как примерно 5, может оказаться желательным для растворения полимера при более высокой температуре воды, такой как примерно 35oС, тогда как рН около 8 может оказаться предпочтительным, если температура воды очень низкая, такая как примерно 5oС. Очевидно, следовательно, из вышесказанного, что при высоких температурах меньшее количество основания или большее количество кислоты могут оказаться предпочтительными, чем при низкой температуре, и что выбор буфера будет также зависеть от температуры.

Размер частиц кислоты, основания или буфера не является особенно важным и может варьироваться для оптимизации текучести смеси с полимерными частицами. Например, предпочтительный диапазон размера частиц для бикарбоната натрия составляет от примерно 10 до примерно 500 микрон, более предпочтительно от примерно 50 до примерно 300 микрон. Средства для добавления и перемешивания по существу сухого основания с полимерными частицами также не являются решающими. Подходящими для смешивания гранулированных твердых веществ являются любые устройства, известные специалистам.