Катализатор, содержащий благородный металл на носителе для изомеризации алкилароматических соединений (варианты) и способ его получения - RU2137542C1

Код документа: RU2137542C1

Чертежи

Описание

Изобретение относится к катализатору на носителе, содержащему благородный(е) металл(ы) VIII Группы Периодической системы, для изомеризации алкилароматических соединений и способу получения указанного катализатора. Более точно данное изобретение относится к катализатору, который включает носитель, содержащий цеолит и оксид алюминия, и активный компонент, содержащий платину (Pt), и способу получения указанного катализатора.

C8-ароматическими соединениями обычно называют смесь пара- ксилола (ПКс), мета-ксилола (МКс), орто-ксилола (ОКс) и этил-бензола (ЭБ). Эту смесь можно получать в результате каталитического реформинга или крекинга нефти. ПКс и ОКс могут использоваться во многих областях, например их можно использовать в качестве исходных материалов для синтеза сложных полиэфиров и ангидрида бензойной кислоты. ПКс и ОКс могут быть выделены из смеси C8- ароматических соединений, и очищенный раствор может быть превращен в приблизительно равновесную смесь ПКс, МКс и ОКс при помощи процесса изомеризации. Это является эффективным способом повышения выхода ПКс.

Для повышения изомеризационной конверсии C8-ароматических соединений и конверсии этилбензола в ксилол разработано большое количество способов изомеризации, например способ "Октафин" (OCTAFING, Engelhard Co. ), способ "Изомар" (ISOMAR, UOP Co.), способ "Изолен-П" (ISOLENE-П, Toray Co.) и т.д., где используются бифункциональные катализаторы с благородными металлами на носителе, которые впервые описаны в патентах США NN 3637881; 3767721; и в патенте ФРГ 2823567. Наиболее часто используемым ранее в процессе изомеризации коммерческим катализатором (продукция ЕМС и UOP Со.) является бифункциональный катализатор на носителе, содержащий благородный (е) металл (ы). Композиции этих катализаторов представляют собой носитель H-морденит-окись алюминия с нанесенными платиной и/или палладием, причем катализаторы получают главным образом ионным обменом порошкообразного Na-морденита с раствором соли аммония или разбавленной соляной кислотой для удаления части катионов натрия, последующей сушкой и прокаливанием для получения H-морденита, из которого до некоторой степени удаляют катионы натрия, затем смешивают с окисью алюминия, на которую нанесены благородные металлы Pt или Pd, и связующим веществом, и, наконец, формование с получением катализатора. В этом способе выход конечного продукта является относительно невысоким, а энергетические затраты относительно высоки.

В патенте EP 458368 впервые описывается катализатор для изомеризации C8-ароматических соединений, содержащий в качестве активного вещества платину и в качестве носителя H-морденит, включающий 2-3 вес.% катионов щелочных металлов, и связующее вещество, выбранное из тригидрата оксида алюминия или гамма-оксида алюминия. Катализатор получают ионным обменом морденита в H-морденит с последующим смешением со связующим веществом или смешением морденита со связующим веществом с последующим формованием и ионным обменом для получения H-цеолита, и, наконец, пропитыванием платиной, затем прокаливанием и восстановлением.

В патенте CN 89100145Х заявителя данной заявки также впервые описывается катализатор, содержащий благородные металлы на носителе и предназначенный для изомеризации C8-ароматических соединений и содержащий H-морденит и окись алюминия в качестве носителя.

В результате получения цеолитов серии ZSM было разработано большое количество катализаторов изомеризации, содержащих эту разновидность цеолита, таких как катализаторы, содержащие ZSM-5 цеолит (USP 4 100 262), ZSM-25 цеолит (EP 15702), ZSM-39 цеолит (USP 4357233), цеолит с промежуточным продуктом в кристаллическом состоянии -ZSM 5/ZSM 11 (EP 18 090; EP 65 401), цеолит с молярным соотношением кремнезема к окиси алюминия более 12 и индексом принуждения от 1 до 12 (USP 4 428 819) и т.д.

В патенте США 4694114 впервые описывается катализатор для изомеризации алкилароматических соединений, включающий ZSM-23 и окись в качестве носителя, на который нанесены металлы, используемые обычно в процессах гидрирования - дегидрирования, например платина, палладий, никель и т.д.

В европейской заявке EP 390058 описывается катализатор изомеризации C8-ароматических соединений, включающий носитель, содержащий ZSM-цеолит с молярным соотношением окиси кремния к окиси алюминия в пределах 30-200 и окись алюминия, на которую нанесены Pt-Sn и/или In.

В патенте США N 4467129 впервые описывается катализатор, содержащий бифункциональную систему на основе цеолита, предназначенный для изомеризации C8 -алкилароматических соединений и содержащий кислотный морденит и специфический кислотный цеолит (например, ZSM-5, -8, -11) в качестве носителя, а также другие компоненты, такие как инертная окись алюминия, на которую нанесен компонент металла, выбранный из Re, Mo, W и V. Катализатор получают посредством гомогенного смешения би-функциональной цеолитной системы с наполнителем (например, окисью алюминия), последовательным добавлением связующего вещества (например, геля окиси алюминия), замешиванием, формованием экструзией, сушкой и прокаливанием, ионным обменом с раствором соли аммония для снижения содержания ионов натрия, затем прокаливанием и, наконец, пропиткой компонентом металла и активированием.

Исходя из указанного уровня техники, объектом данного изобретения является катализатор, обладающий прекрасной каталитической активностью для процессов изомеризации алкилароматических соединений, в результате которых можно получить приблизительно равновесную смесь пара-, мета- и орто- алкилароматических соединений.

Другим объектом данного изобретения является способ получения катализатора.

Другие аспекты данного изобретения будут видны из описания, в том числе нижеследующие примеры.

Данное изобретение предлагает катализатор, состоящий из (1) 0,1-0,4 вес. % платины или (2) 0,1-0,41 вес.% платины или 0,2-0,8 вес.% палладия, 0,01-0,20 вес. % рения и 0,05-0,30 вес.% олова в качестве активного компонента и 10-60 вес. % цеолита структуры MOR, 0-15% ZSM-5 цеолита и 40-80 вес.% окиси алюминия в качестве носителя. Указанный катализатор получают смешением Na-цеолита с окисью алюминия или ее предшественником, последующей экструзией и прокаливанием с получением носителя, ионным обменом указанного носителя с раствором соли аммония до тех пор, пока содержание замещаемого катиона натрия не достигнет 30-95%, далее сушкой и пропиткой раствором активного вещества, которые представляют собой соединения металлов, и, наконец, активацией.

В одном из вариантов данного изобретения катализатор содержит 0,1-0,4 вес. % платины как активного ингредиента. В другом варианте данного изобретения катализатор включает три вида элементов металлов в качестве активного ингредиента, т.е. Pt или Pd, Re и Sn, содержание которых (из расчета на вес катализатора) составляет: 0,1-0,4 вес.% Pt или 0,2-0,8 вес.% Pd, 0,01- 0,20 вес. % Re и 0,05-0,50 вес.% Sn. Носителем этих катализаторов двух вариантов является сложный носитель, состоящий из цеолита и окиси алюминия, где цеолит может представлять собой цеолит со структурой MOR или бифункциональную цеолитную систему, включающую цеолит структуры MOR и ZSM-5-цеолит. Содержания цеолита со структурой MOR, ZSM-5-цеолита и окиси алюминия составляют 10-60%, 0-15% и 40-80%, соответственно (из расчета на вес носителя).

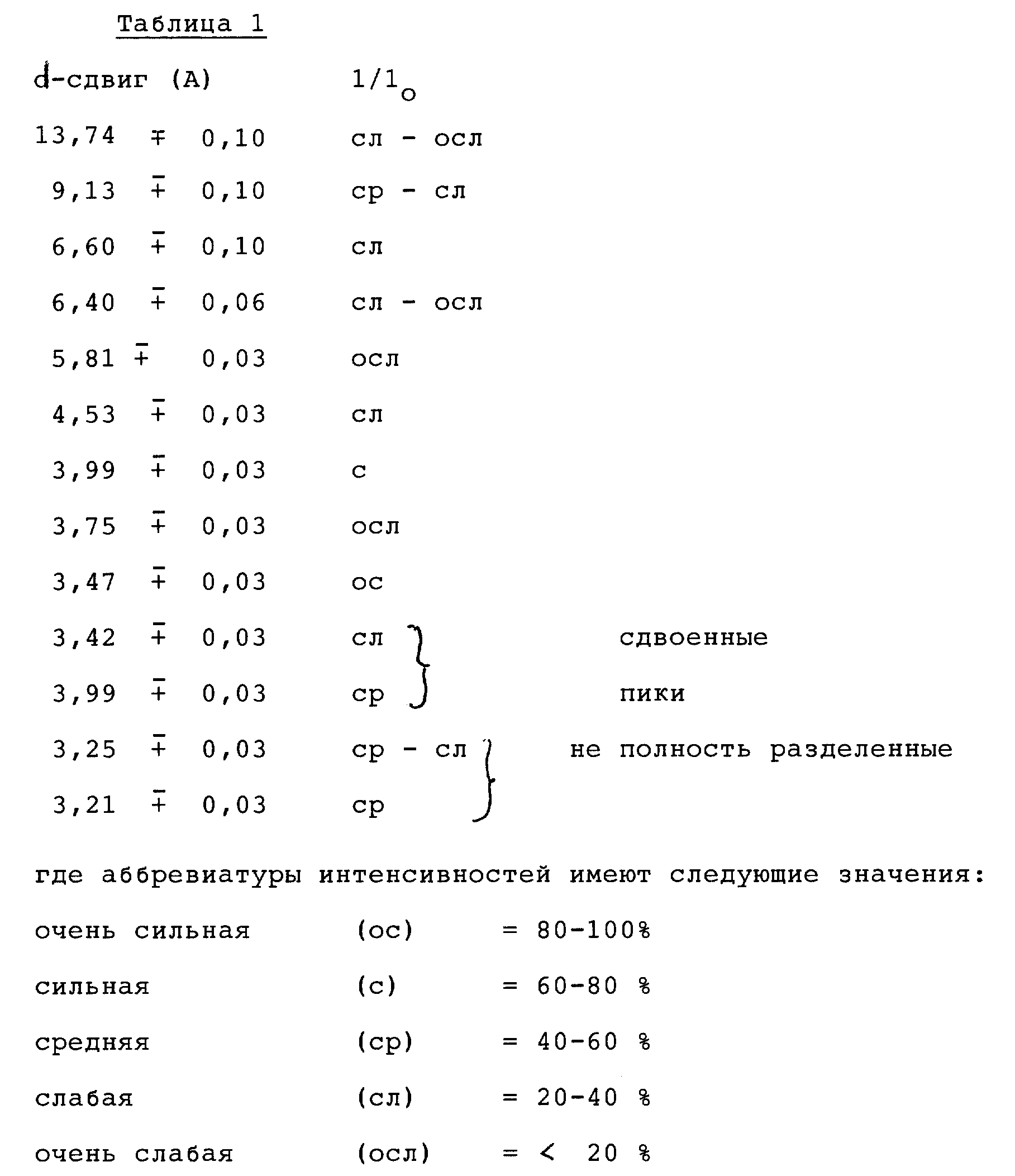

Указанный цеолит со структурой MOR имеет рентгенограмму, соответствующую данным табл. 1 и формулу для

обезвоженного состояния (из расчета на молярное соотношение оксидов):

1,0 - 7,0 Na2O • Al2O3 10 - 60 SiO2 и

адсорбционное весовое

отношение н-гексана к циклогексану менее 1,0. Предпочтительно, цеолит со структурой MOR, используемый в данном катализаторе, имеет молярное отношение окиси кремния к окиси алюминия в интервале от 10

до 30, размер кристаллов менее 1 мкм. Цеолит структуры MOR получают с использованием в качестве исходных веществ шарикового аморфного алюмосиликата, гидроксида натрия и воды и при использовании

хлорида натрия или триэтаноламинхлорида натрия в качестве эталонного агента. Подобное описание указанного цеолита и способа его получения подробно описано в Заявке на изобретение Китая N.

95116456.2.

Предпочтительно ZSM-5-цеолит, используемый в данном катализаторе, имеет молярное соотношение окиси кремния к окиси алюминия в интервале 100-500, размер кристаллов менее 1 мкм (табл. 1).

Используемая в сложном носителе окись алюминия может представлять собой бета-окись алюминия или гамма-окись алюминия, предпочтительно гамма-окись алюминия, полученную гидролизом алкоксиалюминия, особенно гамма-Al2O3 высокой чистоты, полученная гидролизом алкоксиалюминия, в котором алкильная группа представляет собой низший алкил (получение описано в CN 85100218.8).

Способ получения данного катализатора включает следующие четыре стадии.

1. Получение носителя: экструзия смеси Na-цеолита и окиси алюминия или ее предшественника и последующее прокаливание для получения носителя. В частности, смешение Na-цеолита, имеющего MOR-структуру, или смеси указанного Na-цеолита и ZSM-5 цеолита с окисью алюминия или ее предшественником в определенной пропорции, после этого добавление разбавленной азотной кислоты в качестве адгезива для способствования экструзии, при этом концентрация разбавленной азотной кислоты в общем случае составляет 1-5 вес.%, предпочтительно 1,5-3,0 вec.%. Весовое отношение разбавленной азотной кислоты к указанной смеси составляет 1:0,25-0,60, предпочтительно 1:0,35-0,45. Далее смешение и замес, экструзия, сушка и прокаливание на воздухе при температуре 47 - 650oC, предпочтительно при температуре 500-600oC в течение 2-8 ч, предпочтительно в течение 3-6 ч.

2. Замена катиона носителя на аммониевый катион: ионный обмен в носителе с раствором соли аммония до тех пор, пока содержание заменяемого катиона натрия в указанном цеолите не достигнет значения в интервале 30-95%. В частности, многократный ионный обмен в носителе с 0,1-0,8N, предпочтительно 0,2-0,5N раствором соли аммония, выбранной из группы, включающей хлорид аммония, нитрат аммония и сульфат аммония, при температуре в интервале от комнатной температуры до 120oC, предпочтительно в интервале от 85 до 100oC, в течение 1-6 ч, предпочтительно 1-3 ч каждый раз до тех пор, пока содержание заменяемого катиона натрия не достигнет значения 30-95%, предпочтительно 55-85%, затем фильтрация и промывка от свободных ионов натрия.

3. Пропитка активного компонента: пропитка высушенного носителя раствором соединения металла (ов) в качестве активного компонента. В частности, пропитка носителя, содержащего введенные ионы аммония, при комнатной температуре и при весовом соотношении жидкости и твердого вещества в интервале от 1 до 3 (1) раствором соединения Pt, или (2) раствором соединений Pt или Pd, Re и Sn в течение 8-60 ч, предпочтительно 12-36 ч, затем фильтрация и сушка. Указанные соединения металлов относятся к растворимым соединениям, которые обычно используются для пропитки, например платинохлористоводородная кислота, хлорид палладия, перрениевая кислота или растворимая соль олова (например, SnCl2).

Pt в катализатор по первому варианту и Sn в катализатор по второму варианту можно вводить путем предварительной пропитки окиси алюминия с последующим смешением с цеолитом.

4. Активация катализатора: Процесс активации проводят на воздухе при температуре 400-600oC, предпочтительно 450-550oC в течение 1-10 ч, предпочтительно в течение 3-6 ч.

По сравнению с известными катализаторами, в катализаторах согласно данному изобретению используется специфический цеолит с MOR структурой, сложный носитель специфического состава и подходящие компоненты, содержащие металлы, чем достигается высокий уровень активности, селективности и стабильности реакции изомеризации, а также в результате чего получают приблизительно равновесную смесь пара-, мета- и орто-алкилароматических соединений в процессе изомеризации. Эти заявляемые катализаторы могут использоваться не только в процессе изомеризации C8-ароматических соединений с содержанием 10-40 вес. % этилбензола, но также в процессах изомеризации C9 и C10 ароматических соединений для получения 1,3,5-триметилбензола или пара-диэтилбензола.

Способ получения катализатора по данному изобретению обеспечивает не только полноту действия активного компонента, но также оптимальный синергетический эффект активного компонента и носителя. В результате применения этого способа получения уменьшаются загрязнение порошкообразным носителем и потеря цеолита в процессе ионного обмена, а также увеличиваются выход цеолита и эффективность ионного обмена с аммонийной солью.

Примеры.

Приведенные далее примеры служат только для иллюстрации данного изобретения без какого бы то ни было ограничения данного изобретения.

В этих примерах цеолит MOR структуры синтезируют согласно описанию в патенте CN 95116456.2; ZSM-5 цеолит и гамма-окись алюминия являются коммерческими продуктами.

Используемые сокращения имеют следующие значения:

C7N+P - циклоалкан и алкан, содержащий менее семи атомов углерода

C8N+P - циклоалкан и алкан, содержащий восемь атомов углерода;

Б - бензол;

Т - толуол;

ЭБ - этилбензол;

ПКс - пара-ксилол;

МКс - Мета-ксилол;

ОКс - орто-ксилол.

В данных примерах ПКс/ Σ Кс, выход C8

-углеводорода и конверсию ЭБ вычисляют следующим образом:

ПКс/ Σ Кс= (концентрация ПКс в продукте/концентрация (ПКс+МКс+ОКс) в продукте) • 100%.

Выход C8-углеводорода=(концентрация Σ C8 в продукте/концентрация Σ C8 в исходном потоке) • 100%, где концентрация Σ C8 - концентрации (ПКс+МКс+ОКс+ЭБ+C8N+P).

Конверсия ЭБ= [(концентрация ЭБ в исходном потоке - концентрация ЭБ в продукте)/концентрация ЭБ в исходном потоке] • 100%.

Сравнительный пример 1. Получение образца катализатора Pt-Re/морденит-гамма-окись алюминия, который далее используется для сравнения:

25 г морденита с молярным

отношением окиси кремния к окиси алюминия, равным 12,5 (из расчета на сухой вес), смешивают с 75 г гамма-окиси алюминия, затем добавляют 40 мл 2%-ного (вес.) раствора азотной кислоты. Смесь тщательно

перемешивают, формуют экструзией, сушат при температуре 110-120oC в течение 1 ч и прокаливают на воздухе при температуре 550oC в течение 4 ч, в результате получают носитель. 10 г

полученного носителя используют в реакции ионного обмена с 25 мл 2%-ного раствора хлорида аммония при температуре 90±10oC в течение 2 ч, отмывают от свободных ионов натрия и сушат.

Содержание ионов натрия, вычисленное на основе определения содержания ионов натрия до обмена и после обмена, составляет 75%.

Носитель, содержащий введенные катионы аммония и полученный описанным выше способом, пропитывают платинохлористоводородной кислотой и перрениевой кислотой до тех пор, пока носитель не будет содержать 0,4 вес.% платины и 0,1 вес. % рения. Носитель сушат и активируют на воздухе при температуре 500oC в течение 4 ч.

Полученный таким образом катализатор используют для сравнения и обозначают как Образец A.

Сравнительный пример 2. Получение образца катализатора Pt-Sn/морденит-гамма-окись алюминия, который далее используется для сравнения:

Образец катализатора, используемый далее для сравнения,

получают так же, как описано в сравнительном примере 1, с тем отличием, что носитель содержит 0,4 вес.% платины и 0,2 вес.% олова.

Катализатор, полученный таким образом и используемый далее для сравнения, обозначают как Образец B.

Сравнительный пример 3. Получение образца катализатора Pt/морденит-гамма-окись алюминия, который используется далее для сравнения:

Образец катализатора, используемый далее для сравнения, получают также, как и в сравнительном примере 1, с тем отличием, что в данном образце носитель содержит 0,4 вес.% платины.

Катализатор, полученный таким образом и используемый далее для сравнения, обозначают как Образец A'.

Пример 1. Получение катализатора данного изобретения:

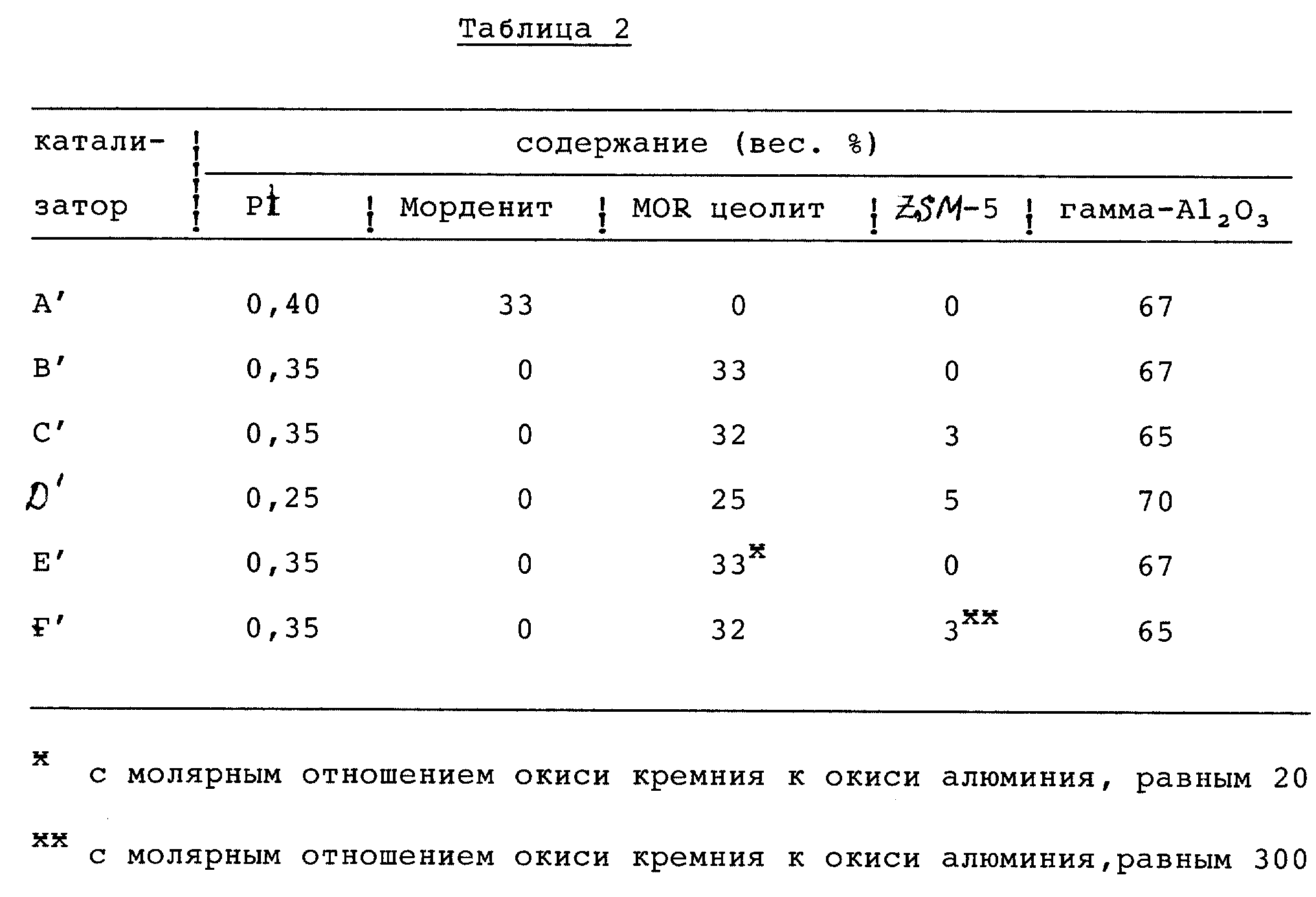

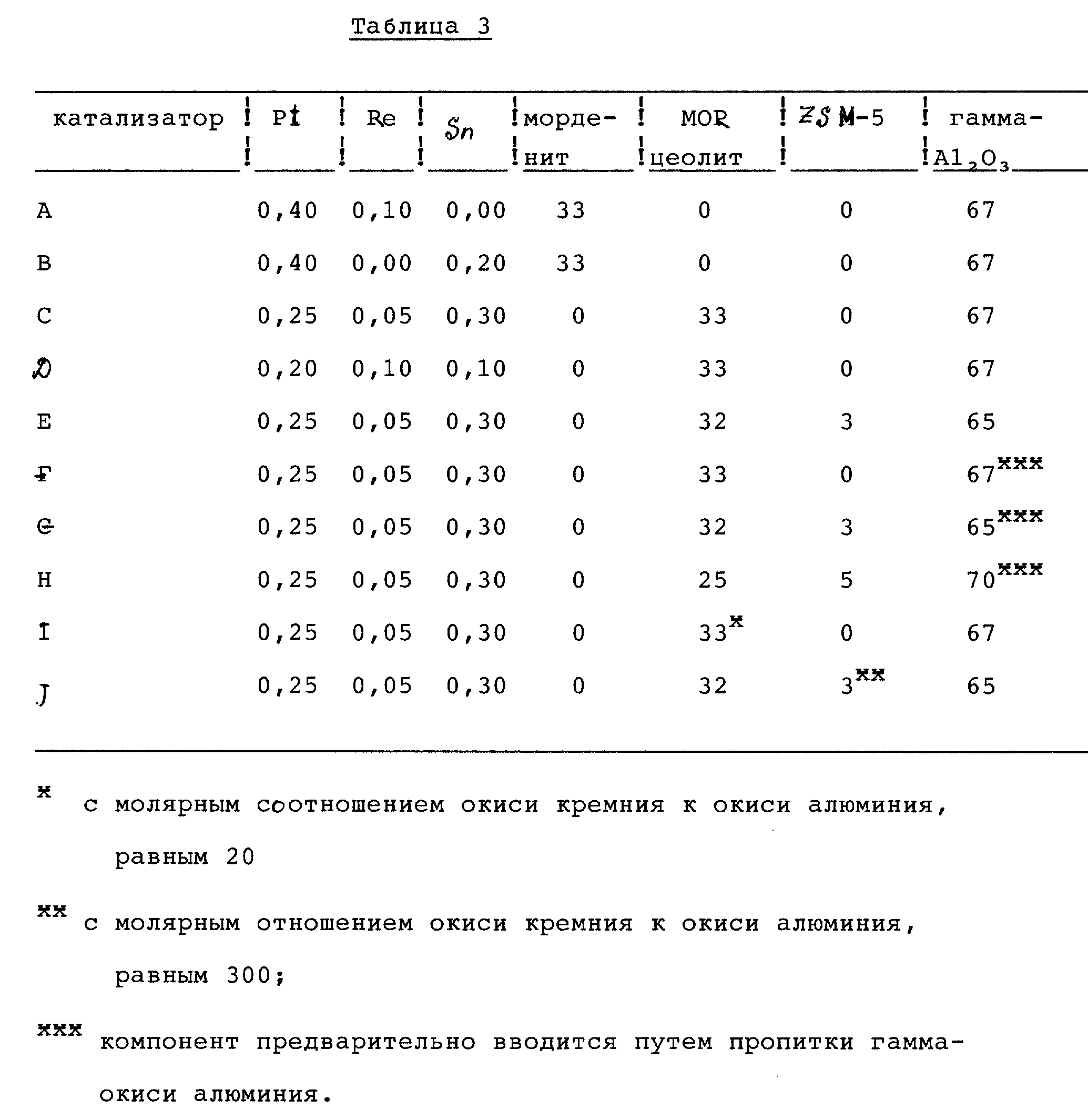

Образцы катализатора

B', C', D', E', F' различных составов - первого варианта и образцы катализатора C, D, E, F, G, H, I и J различных составов - второго варианта получают также, как и в сравнительном примере 1, с тем

отличием, что в качестве исходного материала используют цеолит со структурой MOR, в котором молярное отношение окиси кремния к окиси алюминия составляет 12,3, и ZSM-5 цеолит с молярным соотношением

окиси кремния к окиси алюминия, равным 150. Композиции всех этих катализаторов и катализаторов сравнительных примеров 1, 2 и 3 представлены в табл. 2 и 3.

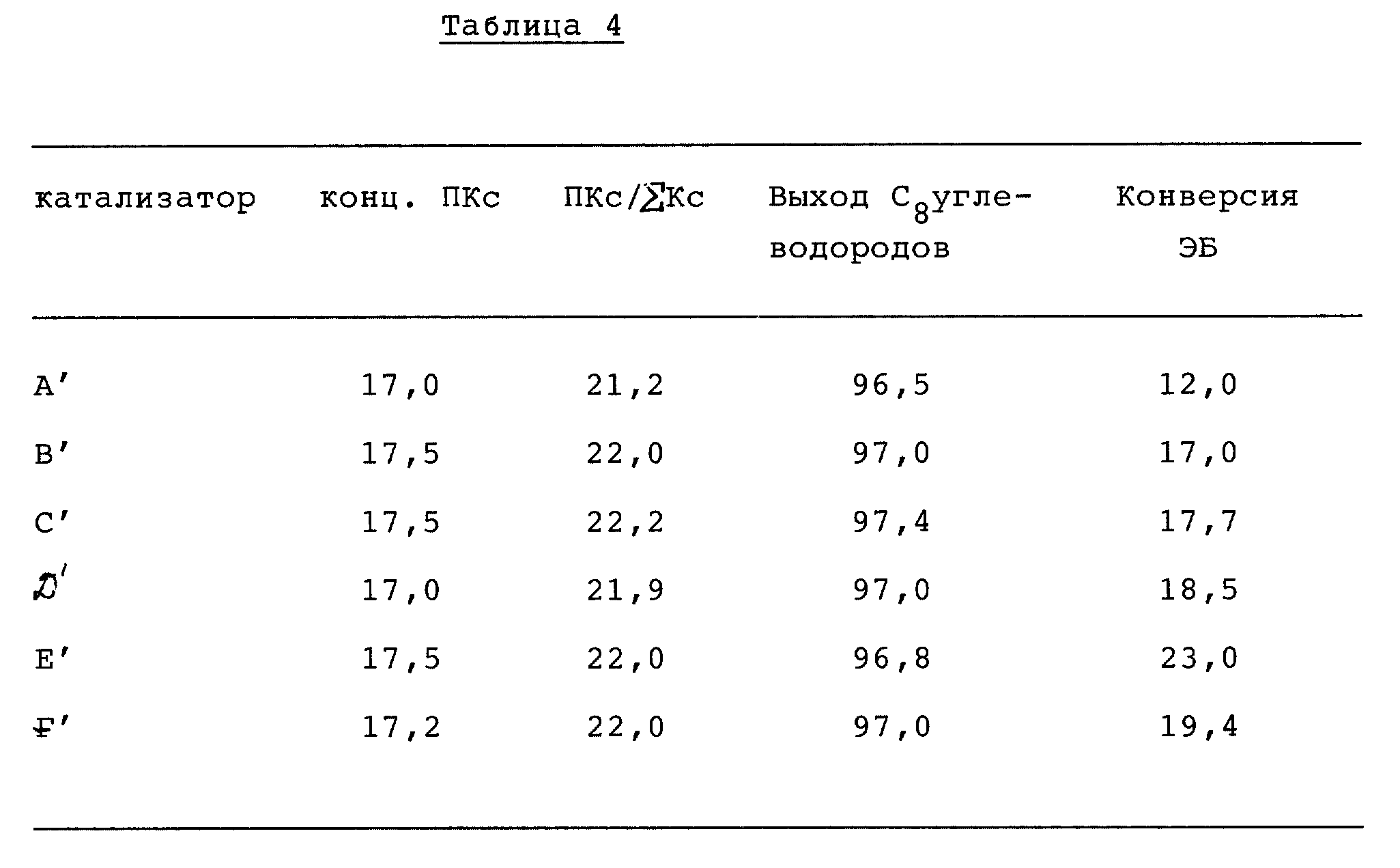

Пример 2. Данный пример показывает, что катализатор данного изобретения обладает прекрасными каталитическими свойствами для изомеризации ксилола.

Активности катализаторов данного изобретения и образцов катализаторов, полученных для сравнения, оценивали в процессе изомеризации C8-ароматических соединений в микрореакторе объемом 10 мл. Реакция проводилась при следующих условиях; 380oC, 0,8 МПа, отношение объема водорода к объему углеводородов составляет 1000/1, водород пропускают один раз. Количество используемого катализатора составляет 5 г. Исходный поток имеет следующий состав (вес.%): C7N+P : 0,16; C8N+P : 6,45; Б : 0,53; Т : 0,65; ЭБ : 12,24; ПКс : 0,0; МКс : 53,70: ОКс : 26,28.

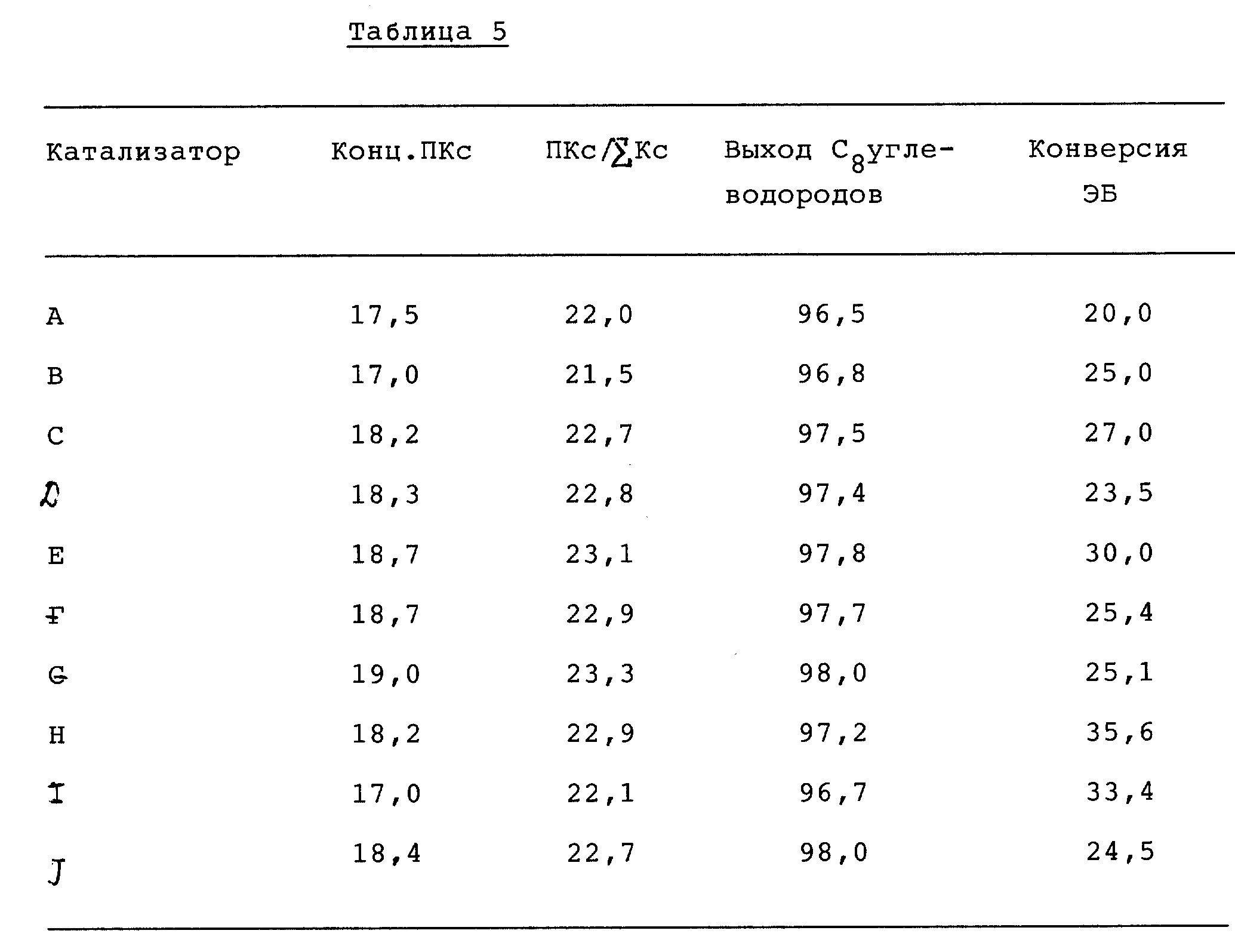

Результаты оценки катализаторов первого воплощения при среднечасовой скорости подачи сырья 3,5 ч-1 представлены в табл. 4 (вес.%). Результаты оценки катализаторов второго воплощения при среднечасовой скорости подачи сырья 4,0 ч-1 представлены в табл. 5 (вес.%).

Пример 3. Данный пример показывает, что катализатор данного изобретения прекрасно работает в процессах изомеризации, проводимых при различных условиях.

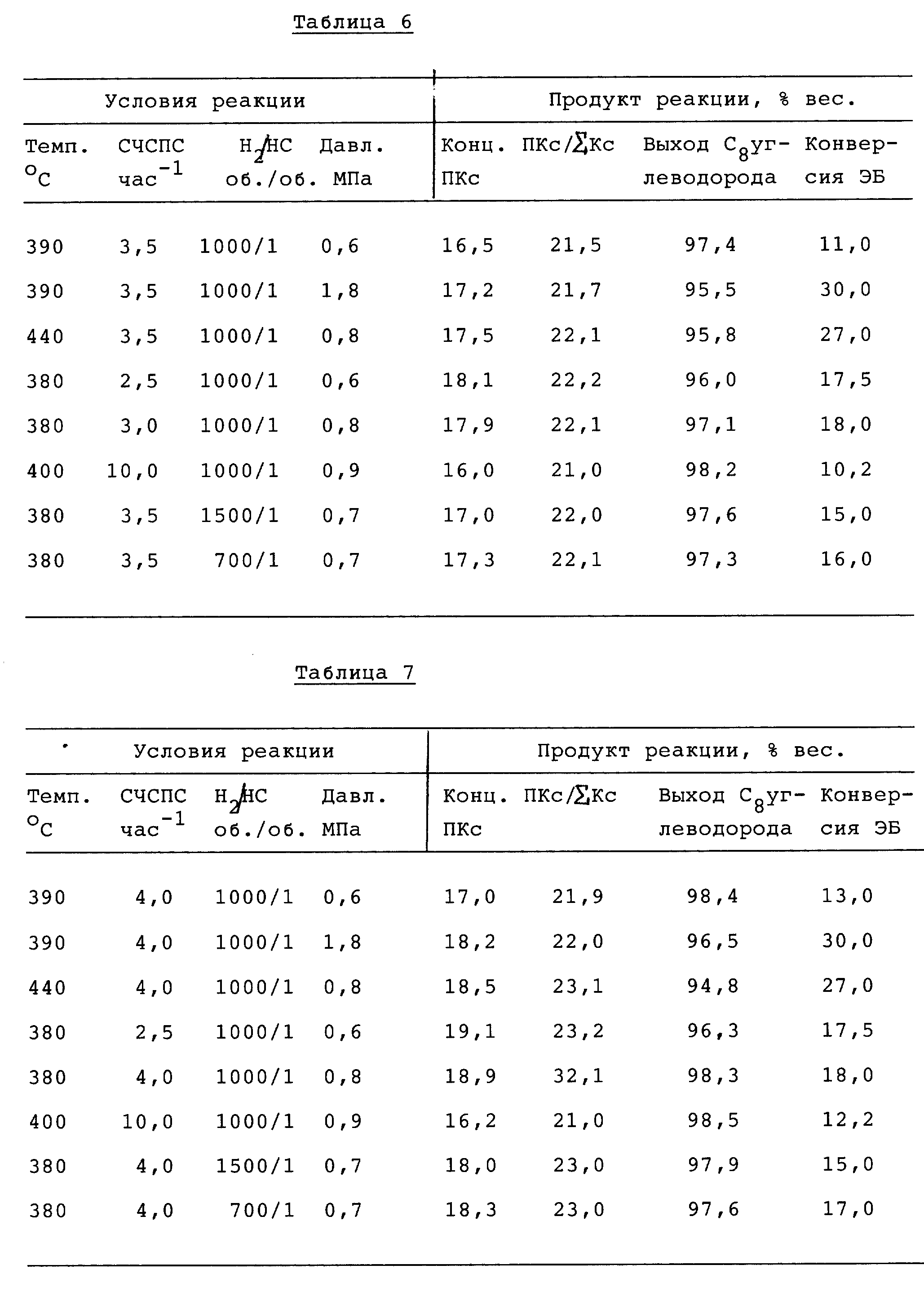

Катализатор C' первого варианта данного изобретения и катализатор E второго варианта данного изобретения испытывали в таком же реакторе и при таких же количествах катализатора, как и в описанном выше примере 2, но при различных условиях. Водород также пропускался один раз.

Полученные результаты для катализатора C' представлены в табл. 6, а для катализатора E - в табл. 7.

Пример 4. Данный пример показывает, что катализатор данного изобретения хорошо работает для изомеризации C8 -ароматических соединений с различным содержанием этил бензола.

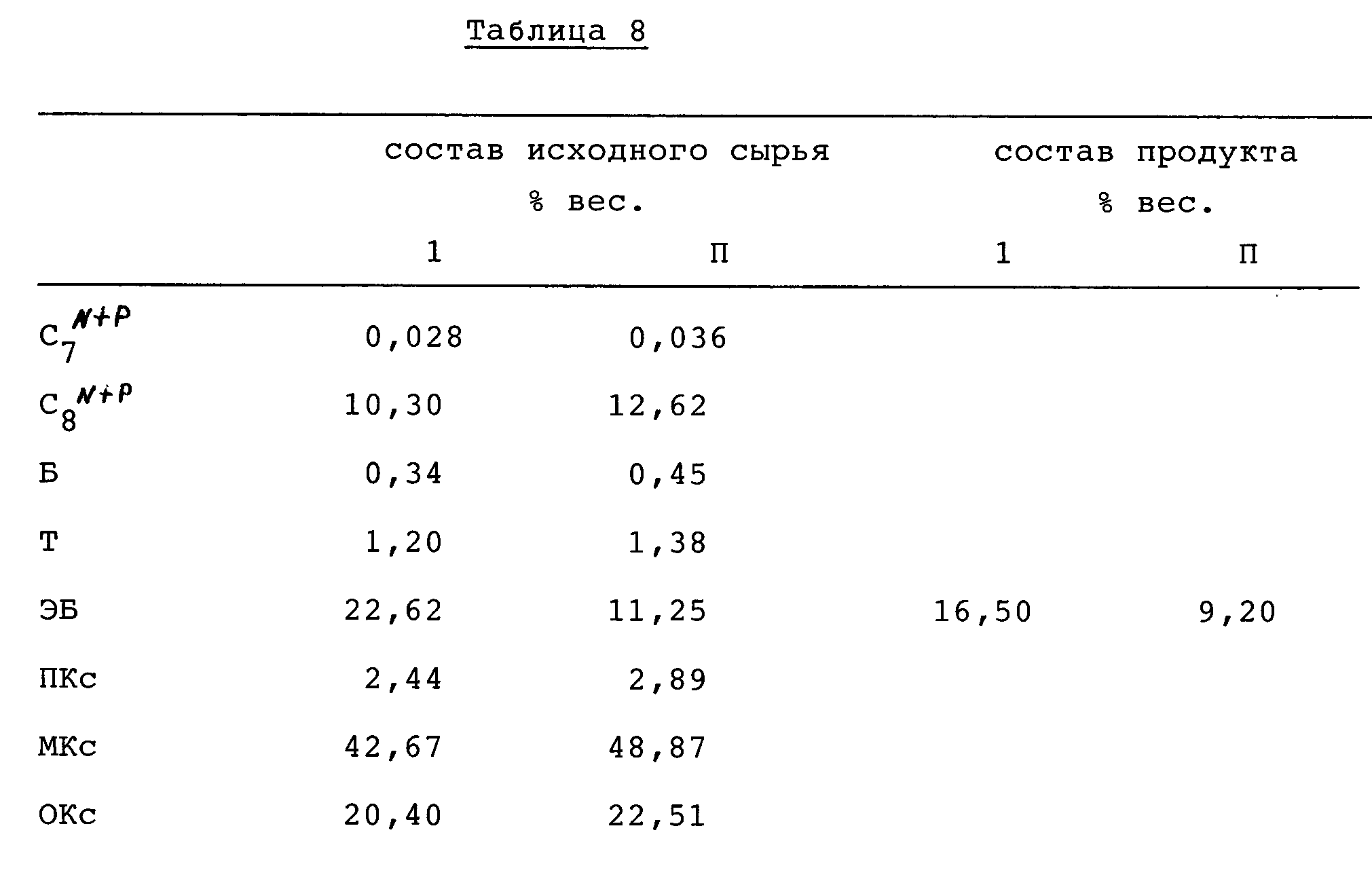

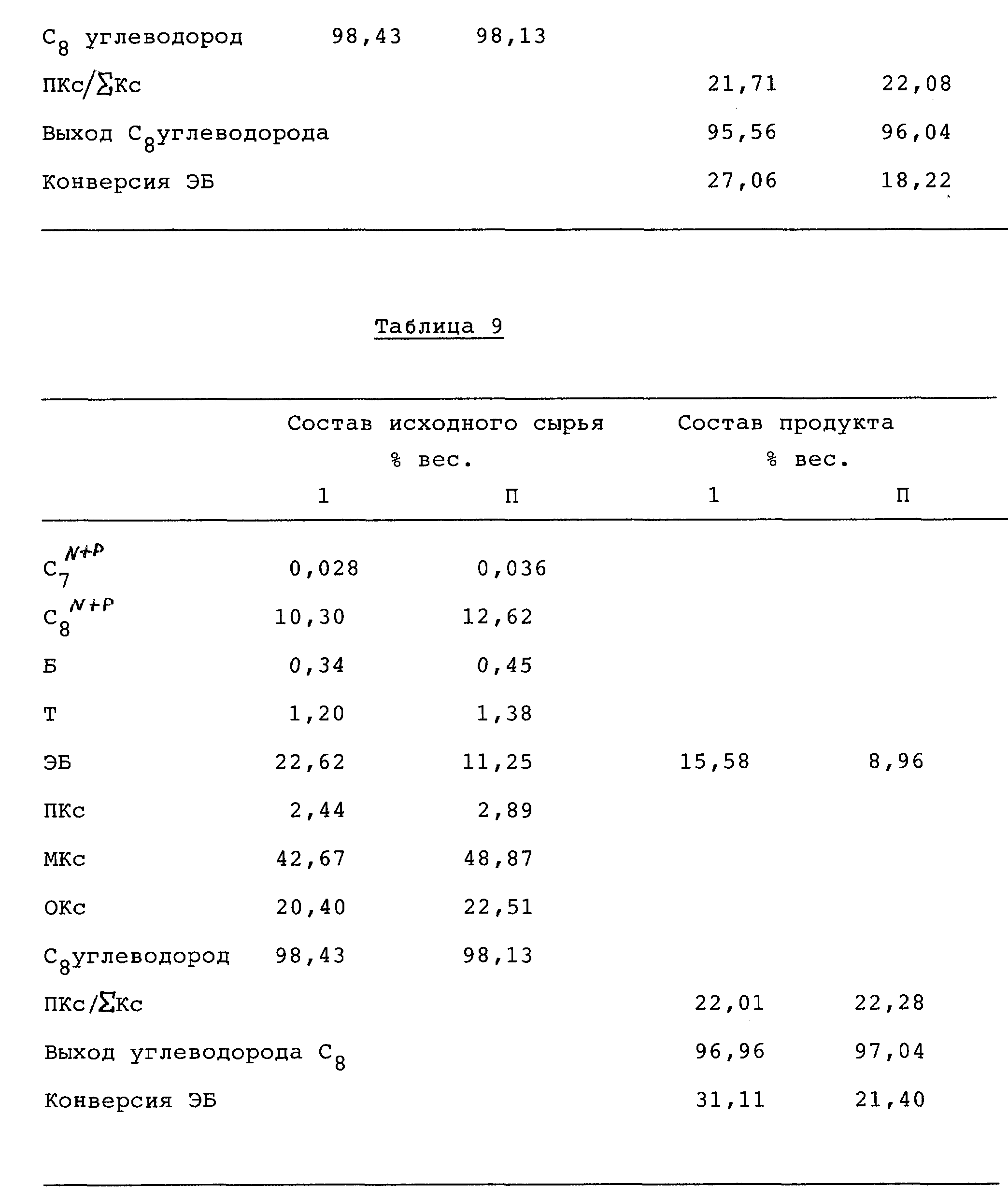

Результат реакции изомеризации для катализатора C' при весовой скорости подачи 3,5 ч-1 представлен в табл. 8, результат реакции изомеризации для катализатора E при среднечасовой скорости подачи сырья 4,0 ч-1 представлен в табл. 9. В реакции изомеризации использовались два разных исходных потока C8-ароматических соединений с различным содержанием этилбензола (22,62 и 11,2 вес. %) и C' катализатор первого варианта данного изобретения и E катализатор второго варианта данного изобретения. Реакцию проводят в том же реакторе, при тех же условиях и с таким же количеством катализатора, что и в описанном выше примере 2 соответственно.

Пример 5. Этот пример показывает, что катализатор данного изобретения обладает хорошей стабильностью в процессе изомеризации.

Стабильность катализатора C' первого варианта и катализатора E второго варианта изучают в реакторе объемом 30 мл, реакцию проводят при следующих условиях: температура 380-383oC, отношение водорода к углеводороду составляет 1000/1 (объем/объем), давление 0,8-0,9 МПа, количество катализатора - 22 мл.

Состав продукта, полученного при использовании катализатора C' после подачи сырья со среднечасовой скоростью 3,5 ч-1 в течение 1000 ч

(вес.%):

C8N+P : 7,19; Б : 0,33; Т : 0,96; ЭБ : 10,51; ПКс : 17,36; МКс : 43,85; ОКс : 17,36; ПКс/ Σ Кс : 22,09. Выход C8- углеводорода: 97,56.

Конверсия ЭБ : 15,38. Отложение на образце катализатора после 1000 ч составляло только 1,47 вес.%.

Состав продукта, полученного при использовании катализатора E после подачи с весовой

скоростью подачи 3,5 ч-1 в течение 1000 ч (вес.%):

C8N+P : 8,15; Б : 0,33; Т : 0,96; ЭБ : 9,80; ПКс : 18,36; МКс : 42,05; ОКс: 18,36; ПКс/ Σ Кс

: 23,23. Выход C8-углеводорода: 97,80. Конверсия ЭБ : 19,93. Отложения на образце катализатора после 1000 ч составляли только 0,70 вес.%.

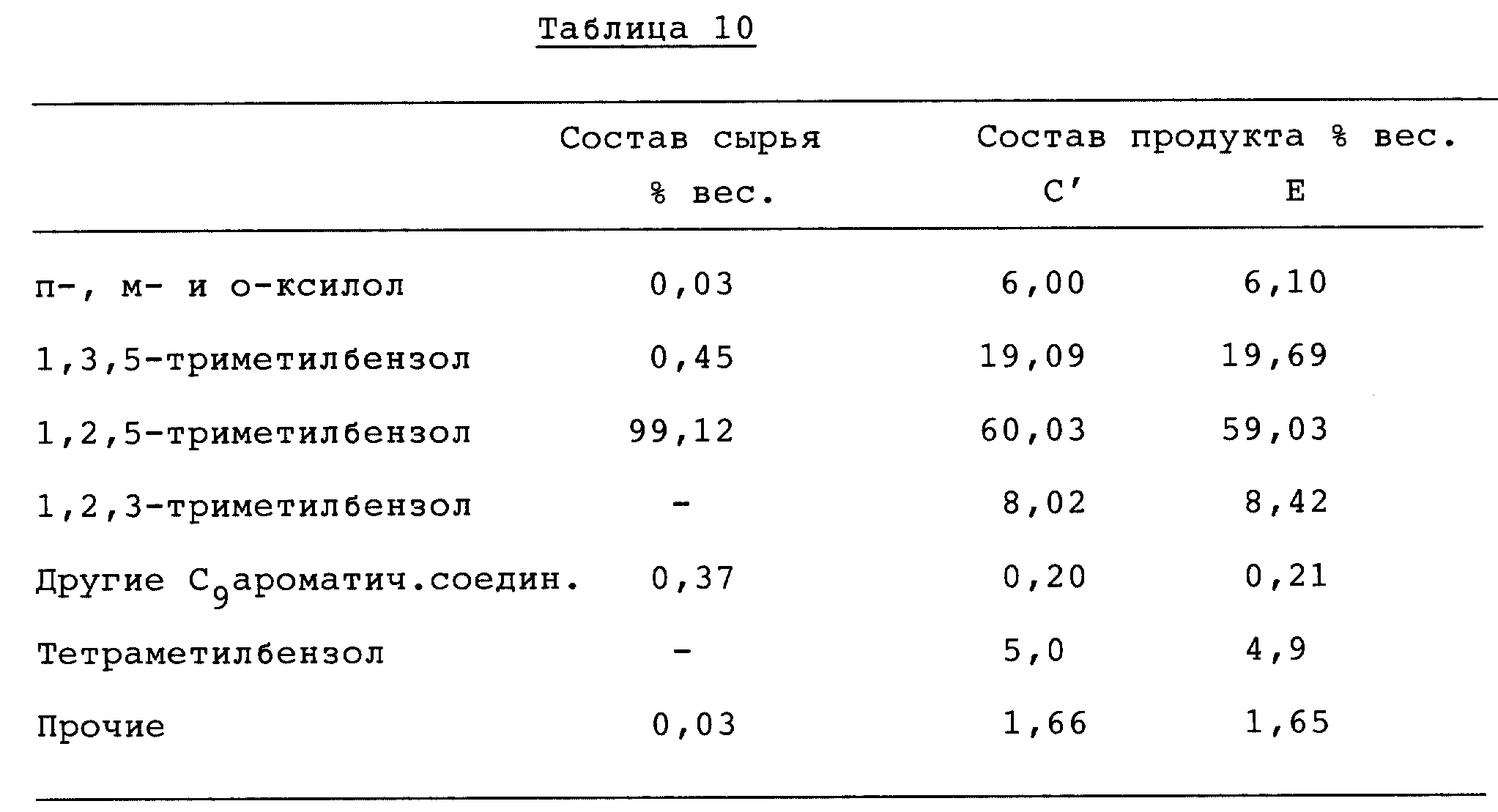

Пример 6. Этот пример показывает, что катализатор данного изобретения пригоден также для изомеризации C9 ароматических соединений. Исходный триметилбензол изомеризуют в микрореакторе объемом 10 мл, реакцию проводят при следующих условиях: температура 430oC, давление 0,8 МПа, среднечасовая скорость подачи жидкости 3,1 ч-1 и объемное отношение количества водорода к углеводороду (объем/ объем) 1000: 1, используя катализатор C' и E соответственно. Результаты реакций представлены в табл. 10.

Пример 7. Этот пример показывает, что катализатор данного изобретения аналогичным образом пригоден для изомеризации C10-ароматических соединений.

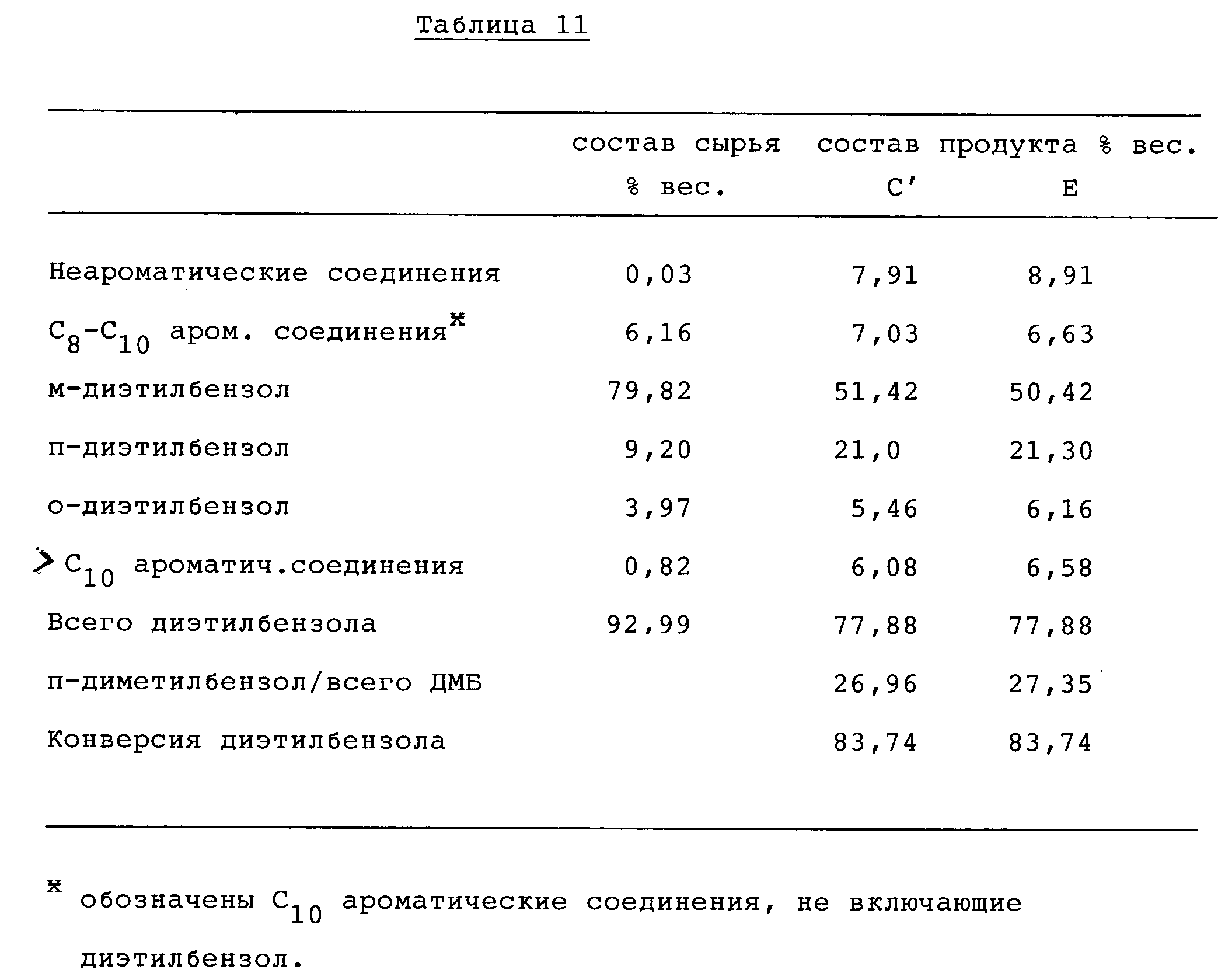

Исходный диэтилбензол изомеризуют в реакторе объемом 10 мл, реакцию проводят при следующих условиях: температура 370oC, давление 0,7 МПа, среднечасовая скорость подачи жидкости 3,0 ч-1, отношение объема водорода к объему углеводорода составляет (объем/ объем) 1500:1, используя катализатор C' и E соответственно. Результаты реакций представлены в табл. 11.

Реферат

Сущность изобретения: катализатор, содержащий благородный металл на носителе для изомеризации алкилароматических соединений, состоящий из носителя, содержащего цеолит и окись алюминия, и активного компонента, содержащего благородные металлы, дополнительно содержит 0,1-0,4 вес.% платины, в качестве активного компонента и 10-60 вес.% цеолита структуры МОR, до 15 вес.% ZSM-5-цеолита и 40-80 вес.% окиси алюминия в качестве носителя. Описывается также способ приготовления указанных катализаторов. Технический результат - повышение изомеризационной конверсии C8-ароматических соединений и конверсии этилбензола в ксилол. Предлагаемый катализатор позволяет получить приблизительно равновесную смесь пара-, мета- и ортоалкилароматических соединений. 3 с. и 10 з.п. ф-лы, 11 табл.

Комментарии