Изобретение относится к катализатору для превращения углеводородов,

в частности для гидрокрекинга тяжелого углеводородного нефтепродукта, а

также к способам гидрокрекинга тяжелого углеводородного нефтепродукта.

Целью изобретения является повышение селективности катализатора по

средним дистиллятам и выхода последних за счет использования в качестве цео-

лита модифицированного цеолита У с указанными характеристиками, а также

за счет определенного количественного состава катализатора.

Пример 1 .

а) Приготовление состава модифицированный цеолит/связующая добавка.

Аммониевый ультрастабильный цео- лит, имеющий ячейки размером 24,57 А

содержание окиси натрия 0,12 мае.%

Ь см

и молярное отношение Si02/Al203 око- ло 6, подвергают ионообменной обработке с 0,2 М сульфатом алюминия в

течение 1 ч в условиях противотока. После этого полученный материал подвергают

термообработке в потоке в течение 1 ч при 700°С. Полученный отожженный материал имеет ячейки размером

24,30 А и молярное отношение Si02/

10

/А1203, равное 6,85

Полученный материал затем подвергают

ионообменной обработке с 0,66 М сулъАатом алюминия в течение 1 ч в условиях противотока, после чего еле- |

дует обработка 1 М нитратом аммония при тех же условиях. Эту обработку

проводят один раз Полученный модифицированный цеолит У имеет ячейки

в

размером 24,33 А и молярное отношение 20 вающего устройства Si02/Al,0 -- - nr

466

30

35

1-2 з равное 9,85. г модифицированного цеолитао

У, имеющего ячейки размером 24,33 А, молярное отношение Si02/Al203, равное

9,85, степень поглощения влаги (при 25 25°С и отношении Р/Р0, равном 0,2)

11,3 мас.%, объем пор 0,40 мл/г, при этом 18% общего объема пор занимают

поры, диаметр которых более 8 нм, потери на отжиг (550°С) 14,1 мас.%,

перемешивают со 135 г гидратной окиси алюминия с потерями на отжиг 25,8 мас0%. Далее в полученную смесь

добавляют раствор из 5 г уксусной кислоты и 302,6 г воды. После перемешивания

полученной смеси ее продавливают в прессе Боннота и получают выжимки в 1,5 ммо Полученные выжимки

с

н

,70

d

Вязкость,сСт, при температуре

, °С:

100

60

RCT, масД

Начальная точка кипения , °С

Объем выкипания, %, при температуре,°С:

10/20

30/40

50/60

70/80

90

Конечная точка кипения , °С

сушат в течение 2 ч чательно отжигают в 500°С. Полученный п

водяных пор 0,66 мл

б Приготовление

50 г выжимок, пр

ответствии с описан сушивают в течение того, как их пропит

вора, который получ вора, приготовленно шивания 214,3 г рас

келя (14 мас0% сост 150 г воды, и 137 г вольфрама (69,5 мас

фрам) и 8 г воды. П подвергают процессу течение 1 ч с прим

жимки, содержащие м чение 2 ч при 120 С ние 1 ч при 500 С,

затор содержит 2,6 NiO) и 8,2 мас„% во Готовый катализато

77,5 мас,% модифици У и 22,5 мас.% связ ( оценено по общему

и связующей добавки

в) Эксперименты

Описанный катали в процессе гидрокре газойля, имеющего н

держание серы и азо свойства: Содержание, мае.%:

86,2 13,8 0,826

4,87 (ASTM-D 445) 12,43 (ASTM-D 445) 0,05 (ASTM-D 542)

205

332/370 392/410 428/448

467/492 525

598

0

0 вающего устройства

0

5

5

сушат в течение 2 ч при 120 С и окончательно отжигают в течение 2 ч при

500°С. Полученный продукт имеет объем водяных пор 0,66 мл/г.

б Приготовление катализатора.

50 г выжимок, приготовленных в соответствии

с описанной методикой, просушивают в течение 1 ч при 450°С до

того, как их пропитывают 33 мл раствора , который получают из 25 г раствора

, приготовленного путем перемешивания 214,3 г раствора нитрата никеля (14 мас0% составляет никель),

150 г воды, и 137 г аммониевого мета- вольфрама (69,5 мас.% составляет вольфрам

) и 8 г воды. Пропитанный состав подвергают процессу гомогенизации в

течение 1 ч с применением прокатыВ завершении выжимки , содержащие металл, сушат в течение

2 ч при 120 С и отжигают в течение 1 ч при 500 С, Полученный катализатор

содержит 2,6 масД никеля (3,8% NiO) и 8,2 мас„% вольфрама (10% W03)„ Готовый катализатор содержит i

77,5 мас,% модифицированного цеолита У и 22,5 мас.% связующей добавки

(оценено по общему количеству цеолита и связующей добавки на сухой основе).

в) Эксперименты по крекингу.

Описанный катализатор испытывают

в процессе гидрокрекинга вакуумного газойля, имеющего незначительное содержание

серы и азота и следующие свойства: Содержание, мае.%:

86,2 13,8 0,826

4,87 (ASTM-D 445) 12,43 (ASTM-D 445) 0,05 (ASTM-D 542)

205

332/370 392/410 428/448

467/492 525

598

51

Катализатор первоначально подвергают

предварительной сульфидной обработке путем медленного нагрева в атмосфере сероводород/водород

(10 об.%) до 370°С. Катализатор испытывают при объемном разбавлении, равном 1:1,частицами SiC, размером

0,2 мм, при следующих рабочих условиях: скорость обработки 1,1кг/л«ч,

парциальное давление Н2 1,4 бар, общее давление 130 бар, отношение газ/сырье 1000 нл/кг„ Эксперимент

проводят в одну стадию.

При крекинге исходного сырья действие

катализатора выражается в 70% превращений фракции 300 С после выхода катализатора на стабильный

режим. Необходимая температура 70% превращения фракции 300° составляет

318 С. При этом получают продукты , мас0%:

С,-С47

С j- при температуре ,°С:

13046

130-300 47 Расход водорода составляет

.,2мас.%.

Пример 2. Описанный в примере 1 эксперимент по гидрокрекингу повторяют с целью превращения 70%

фракции с точкой кипения 180°С „ Необходимая температура 70% превращения

фракции 180°С+ составляет 324 С„ При этом получают продукты, мас.%:

С С4 11

С с- при температуРеГ ,°С:

6521

65-18068

Расход водорода составляет

.,3мас0%.

П р и м е р 3 (сравнительный).

Ультрастабильный цеолит, ячейки которого имеют размеры 24,56 А, степен

поглощения влаги составляет 24 мас.% при 25 С и отношении Р/Р0, равном

0,2, объем пор 0,38 мл/г, при этом 8% общего объема пор занимают поры,

имеющие диаметр Ъолее 8 нм, обрабатывают гидратным оксидом алюминия и

раствором нитрата никеля и метаволь- фрамата аммония, благодаря чему получают катализатор, содержащий

2,6 мас„% никеля (3,8 NiO) и 8,2 мае.% вольфрама (10% WO,).

46

Катализатор, служащий для сравнения , подвергают предварительной сульфидной

обработке, как описано в примере 1в, и загружают тем же сырьем,

После стабилизации необходимая температура 70%,превращения фракции 300°С

составляет 325°С0 При этом получают продукты, мас.%:

c ci13

С с- при температурЈ ,вС:

13057

130-30030

Расход водорода составляет 1,5 мае о %.

Сравнительный катализатор испытывают в процессе крекинга по примеру 2

Необходимая температура для превра- щения составляет 325°С0 При этом получают продукты, мас.%:

С4-С4.16

Се- при температу- р1,°С:,

6526

65-18058

Расход водорода составляет

1,5 мас„%„

П р и м е р 4. Аммониевый ультра-

стабильный цеолит типа У размером ячеек 24,57 А, содержанием окиси натрия

0,12 масс% и молярным отношением Si02/Al203, равным приблизительно 6,

подвергают ионообмену с 0,2 М сульфатом алюминия в течение 1 ч в условиях

нагрева с обратным холодильником о После этого таким путем обработанный материал подвергают прокали

0

ванию в присутствии водяного пара в

течение 1 ч при 700 С„ Полученный

прокаленный материал имеет размер

ячеек 24,30 А и характеризуется молярным отношением Si02/Al203, равным

6,85 (степень кристалличности мате , риала принимают за 100)0

Полученный материал затем подвергают ионообмену с 0,16 М сульфатом

алюминия в течение 1 ч в условиях нагрева с обратным холодильником с пол

следующей обработкой 1 М нитратом аммония при тех же условиях. Эту обработку

повторяют еще раз. Полученный модифицированный цеолит У имеет размер

ячеек 24,32 А и характеризуется молярным отношением Si02/А1203, равным

10,2. Степень кристалличности материала составляет 11б„ Модифицирован- ч

ный цеолит размером ячеек 24,32 А и молярным отношением Si02/Al203, равным 10,2, имеет степень поглощения влаги (при 25°С и Р/Р№ 0,2) 10,6 мас.%, объем пор азота 0,47 мл/г

при котором 27% от общего объема пор составляют поры диаметром более 8 нм

и потери на обзоливание (550°С) сос тавляют 21 мас.%„

Цеолит объединяют с оксидом алюминия СПОСобоМ, анаЛОГИЧНЫМ СПОСОбу,

описанному в примере 1а, так что соот- ношение между цеолитом и оксидом алюминия составляет 80:20„

П р и м е р 5 о Получают катализа- , содержащие комбинацию из цео-

лит/оксид алюминия,никеля, молибдена, платины, палладия, вольфрама и кобальта

„ Получение осуществляют путем им- прегнирования, совместного измельче-

ния и ионообмена, используя процессы обычной технологии обработки.

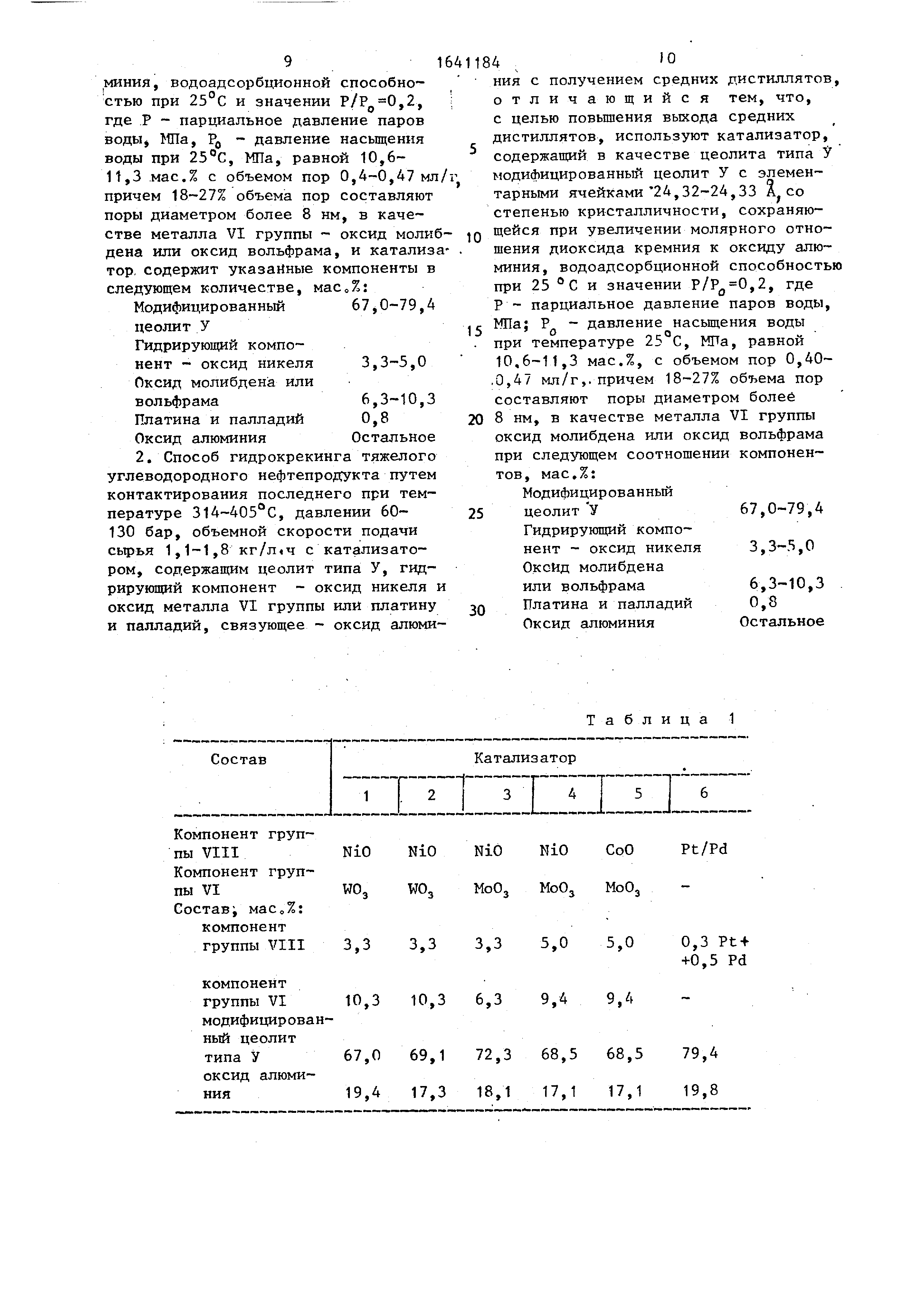

Составы полученных катализаторов приведены в табл. 1„

Пример 6. Описанные катализа- торы используют в экспериментах по гидрокрекингу сырья примера 1в. Условия

для никель/модибденового и никель /вольфрамового катализатора такие же,

как и условия для катализатора, опи- санного в примере 1в. Условия для пла

тина/палладиевого катализатора аналогичные , единственное отличие состоит

в том, что парциальное давление Н2S составляет 0,2 бар вместо 1,4 бар

Кроме того, отсутствует предварительное осернение.

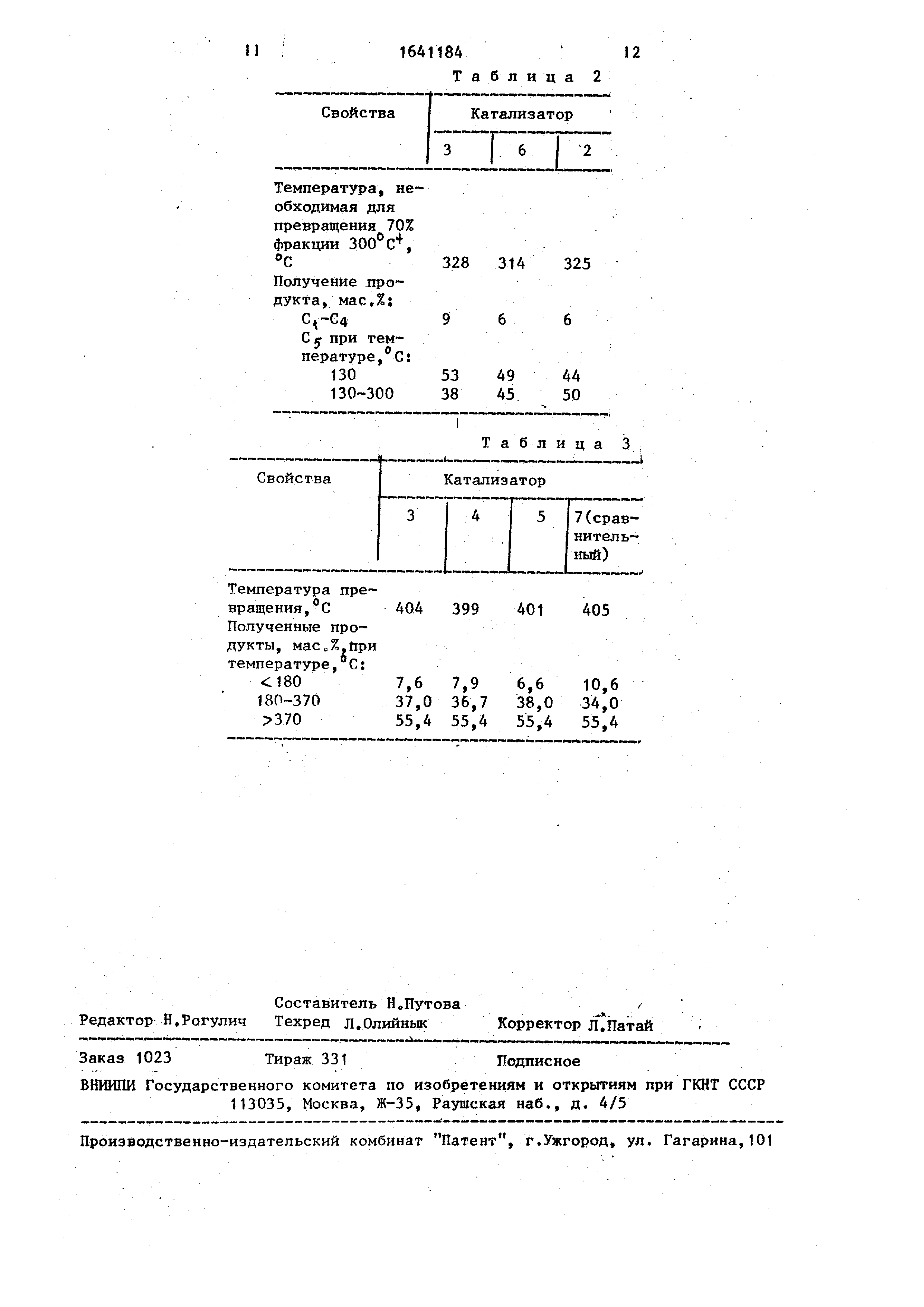

Результаты экспериментов приведены в табл, 2.

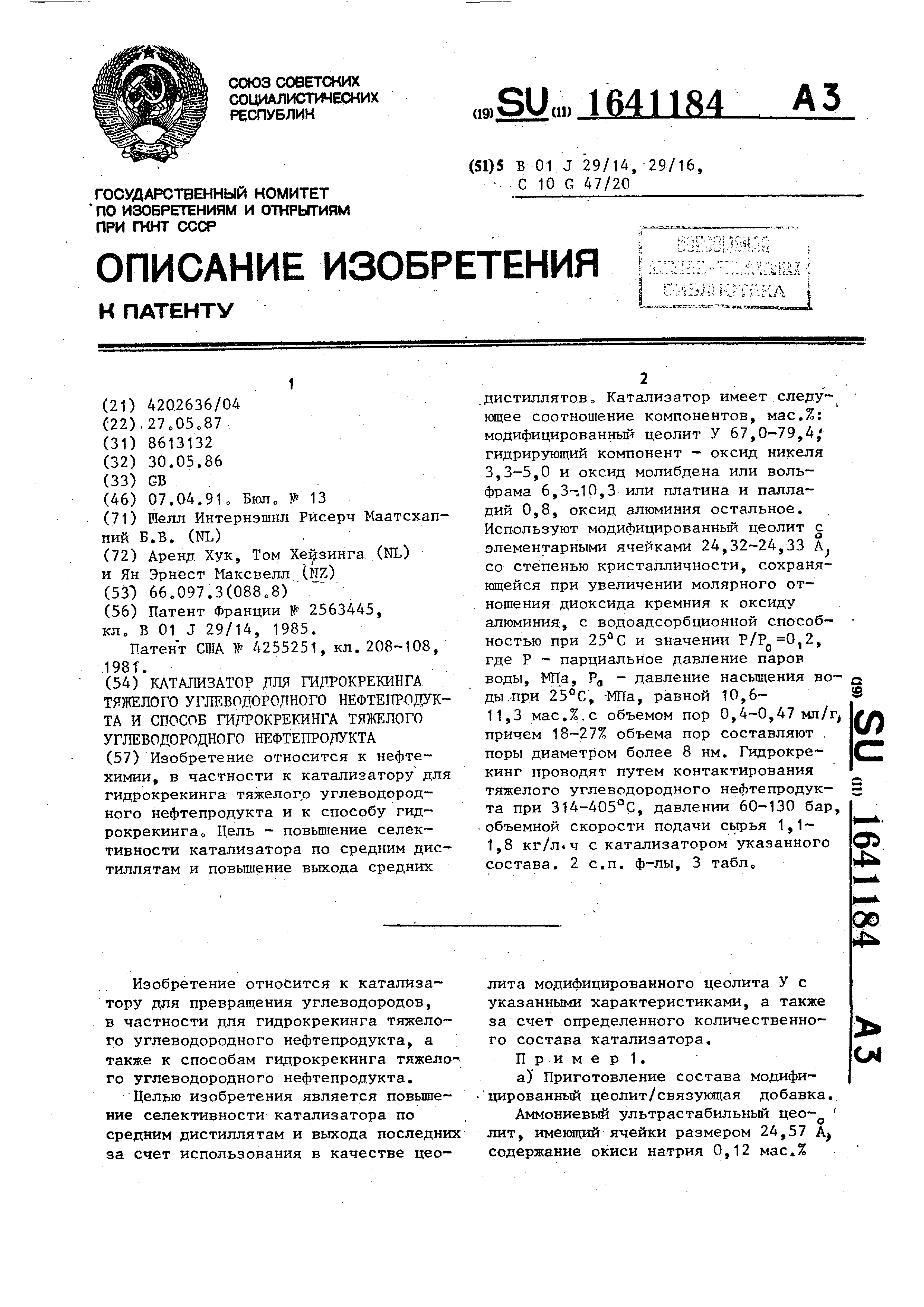

Пример 7. Некоторые из катализаторов испытывают в эксперименте гидрокрекинга с использованием вакуумного

газойля, имеющего характеристики; при С180°С выкипает 0,1 мас„%,

при 180-370°С выкипает 30,7 мас.%, при С выкипает 69,2 мас.%. Катализаторы

предварительно подвергают осернению. Затем их испытывают при объемном разбавлении, равном 1:1, частицами

SiC размером 0,1 мм при еле- дующих условиях: общее давление 60 бар, отношение Н2S/сырье 240 нл/кг,

отношение Н2S/сырье 30 нл/кг, отношение NH3/сырье 1,8 нл/кг и объемная

скорость 1,8 кг/Л ч. Парциальное давление водорода, следовательно, составляет

53 бар. Температура установлена с целью достижения того же превраще

ния 370°С4 материала, т.е„ такая, пр которой 55,4% фракции не подвергаются превращению.

Полученные результаты приведены в табл. 3.

Примере. Катализатор (предврительно

сулыЬидированный) по примеру 1 используют при гидрокрекинге дистиллята в паровой фазе, полученного

после предварительного каталитического гидрокрекинга, имеющего следующие характеристики кипения:

Начальная точка кипения ,

Объем выкипания, %

температуре,°С: 10/20 30/40 50/60

70/80 90 Конечная точка кипеОг ,

при

321

377/404

426/445 461/479 499/520 572

ния.

620

5

о

0

v

5

5

Необходимая температура 65% превращения

фракции 370 С составляет 328°С„

При этом получают следующие продукты

, мас„%:

Ct-C4.4

Cg. при температуре, С:

15033

150-37063

Таким образом, предлагаемый способ позволяет повысить селективность

используемого катализатора по отношению к средним дистиллятам и, следовательно , повысить их выход от

34,0 мас.% по известному способу до 38,0 мас.%„

Формула изобретения

i

1 о Катализатор для гидрокрекинга

тяжелого углеводородного нефтепродукта , содержащий цеолит типа У, гидрирующий

компонент - оксид никеля и Ьксид металла VI группы, или плати-

|ну и палладий, связующее - оксид алюминия , отличающийся тем, что, с целью повышения селективности

катализатора по средним дистиллятам,} качестве цеолита типа У он содержит

модифицированный цеолит У с элементарными ячейками 24,32-24,33 А, со

степенью кристалличности, сохраняющейся при увеличении молярного отношения

диоксида кремния к оксиду алю

миния, водоадсорбционной способностью при 25°С и значении ,2, где Р - парциальное давление паров

воды, МПа, Р0 - давление насыщения воды при 25°С, МПа, равной 10,6-

11,3 мас.% с объемом пор 0,4-0,47 мл причем объема пор составляют поры диаметром более 8 нм, в качестве

металла VI группы оксид моли дена или оксид вольфрама, и катализ тор содержит указанные компоненты в

следующем количестве, мас„%:

Модифицировэнный 67,0-79,4

цеолит У

Гидрирующий компонент - оксид никеля

Оксид молибдена или

вольфрама

Платина и палладий

Оксид алюминия

2. Способ гидрокрекинга тяжелого

углеводородного нефтепродукта путем контактирования последнего при температуре

314-405°С, давлении 60- 130 бар, объемной скорости подачи сырья 1,1-1,8 кг/л«ч с катализатором

, содержащим цеолит типа У, гидрирующий компонент - оксид никеля оксид металла VI группы или платину

и палладий, связующее - оксид алюми3 ,3-5,0

6,3-10,3

0,8 Остальное

Компонент группы

VIII NiO NiO NiO NiO Компонент групы VIW03

остав; мас.%:

компонент

группы VIII 3,3

WO,

МоО, МоО,

компонент

группы VI 10,3 10,3 6,3 9,4 модифицированный

цеолит типа У оксид алюми-

МоО,

3,3 3,3 5,0 5,0

9,4

67,0 69,1 72,3 68,5 68,5

ния

19,4 17,3 18,1 17,1 17,1 19,8

5 о

5

ния с получением средних дистиллятов,

отличающийся тем, что, с целью повышения выхода средних дистиллятов, используют катализатор,

содержащий в качестве цеолита типа У модифицированный цеолит У с элементарными ячейками 24,32-24,33 А со

степенью кристалличности, сохраняющейся при увеличении молярного отношения

диоксида кремния к оксиду алюминия , водоадсорбционной способностью при 25 °С и значении ,2, где

Р - парциальное давление паров воды, МПа; Р - давление насыщения воды при температуре 25 С, МПа, равной

10.6-11,3 мас.%, с объемом пор 0,40- .0,47 мл/г,, причем 18-27% объема пор

составляют поры диаметром более 8 нм, в качестве металла VI группы

оксид молибдена или оксид вольфрама при следующем соотношении компонентов , мас.%:

Модифицированный цеолит У67,0-79,4

Гидрирующий компонент

- оксид никеля 3,3-5,0 Оксид молибдена

или вольфрама 6,3-10,3

Платина и палладий 0,8 Оксид алюминия Остальное

Таблица 1

СоО

Pt/Pd

МоО, МоО,

МоО,

0,3 Pt-f +0,5 Pd

79,4

Температура, необходимая

для превращения 70% фракции 300°С, °С

Получение продукта , мас.%;

Су при температуре

,0 С:

328 314

Комментарии