Способ селективного гидрирования ацетиленов - RU2310639C2

Код документа: RU2310639C2

Чертежи

Описание

Предпосылки изобретения

Область техники

Настоящее изобретение относится к удалению ацетиленовых соединений из потоков, содержащих олефины, в частности из потоков, содержащих диолефины.

Информация, касающаяся данного изобретения

Необработанные потоки процесса коммерческого получения олефинов и диенов содержат различные соединения в качестве загрязняющих примесей. Для получения приемлемого качества олефиновых и диеновых продуктов ацетиленовые примеси должны быть удалены из указанных потоков. Предпочтительный способ удаления ацетиленовых примесей включает частичное гидрирование, часто называемое селективным гидрированием. При коммерческом получении олефинов и диенов для удаления ацетиленовых примесей в потоке сырого продукта применяют каталитическое гидрирование ацетиленовых соединений.

Для получения олефинов, таких как этилен, пропилен, бутадиен, изопрен и т.п., ацетиленовые примеси, такие как ацетилен, метилацетилен, винилацетилен, этилацетилен, 2-метил-1-бутен-3-ин и т.п., в различных необработанных смешанных C2-C3-потоках должны быть удалены с минимумом потерь полезных материалов, таких как этилен, пропилен, бутены, бутадиен, изопрен и т.п., в потоках сырья. Предпочтительным способом очистки в коммерческой практике является селективное гидрирование ацетиленовых соединений с помощью катализаторов гидрирования.

Затруднение при каталитическом гидрировании ацетиленовых соединений возникает из-за того, что указанное гидрирование необходимо осуществлять в присутствии большого избытка олефинов или диенов, либо тех и других. В промышленных условиях ценные олефиновые и диеновые продукты в необработанных потоках продуктов не являются инертными. Это особенно верно в случае, когда подходит к завершению превращение ацетиленовых соединений, что приводит к потере ценных продуктов. Поэтому во время селективного гидрирования ацетиленовых соединений сведение к минимуму потерь олефинов и диенов является в высшей степени желательным для процесса коммерческого получения олефинов, таких как этилен, пропилен и стирол, а также диенов, таких как 1,3-бутадиен и изопрен. Селективность катализатора зачастую является определяющим фактором при выборе катализатора для получения олефинов и диенов.

Ацетиленовые соединения подвергали гидрированию с применением в качестве катализаторов всех металлов группы VIII и меди, в частности, каталитического частичного гидрирования ацетиленовых соединений до олефиновых соединений, имеющих большое значение для промышленного получения олефинов, диенов и очищенных химических продуктов. Известно, что катализаторы на основе всех металлов группы VIII (Pd, Pt, Rh, Ru, Ir и Os), а также неблагородных металлов (Fe, Co и Ni) и Cu являются активными при гидрировании ацетиленовых соединений и олефинов. Катализаторы на основе всех благородных металлов группы VIII и катализаторы на основе Ni имеют удовлетворительную каталитическую активность при использовании в коммерческом процессе гидрирования. Однако более существенной для катализатора является селективность при гидрировании ацетиленовых соединений из-за избыточного гидрирования олефиновых соединений во время гидрирования ацетиленовых соединений.

Трудность гидрирования ацетиленовой группы в молекуле зависит от расположения тройной связи на молекуле, от наличия сопряжения связей или олефиновой группы. Отдельная концевая тройная связь является самой легкой для селективного гидрирования. Намного более трудной для селективного гидрирования является тройная связь, сопряженная с двойной связью. В результате исследования гидрирования ацетилена, метилацетилена и диметилацетилена (G.C. Bond et al., J. Catalysis 174, 1962) определен следующий порядок снижения селективности: Pd>Rh> Pt>Ru>Os>Ir. Л.Х.Фрейдлин и сотр. Доклад Академии Наук СССР 152 (6), 1383, 1962, описывают следующий порядок для внутренних ацетиленов: палладиевая чернь>платиновая чернь>родиевая чернь>никель Ренея>кобальт Ренея для концевых ацетиленов, и палладиевая чернь>никель Ренея>платиновая чернь>кобальт Ренея> родиевая чернь. Указано, что палладий на сульфате бария является более селективным, чем никель Ренея при гидрировании винилацетата в жидкой фазе (Catalytic Hydrogenation over Platinum Metals by Paul N. Rylander, p.75, Academic Press, 1967). Анализ продукта при 100% превращении винилацетилена показывает, что продукт, полученный с участием такого катализатора, как никель Ренея, содержит всего лишь половину бутадиена (35%) и в 23 раза больше бутана (23%) по сравнению с продуктом, полученным с участием палладия на носителе из сульфата бария.

Известно, что для гидрирования ацетиленов применяют катализаторы из Pd, Ni, Cu и Со на носителе (Handbook of Commercial Catalysts, pp.105-138, Howard F. Rase, CRC Press, 2000). Наиболее предпочтительными катализаторами для коммерческого осуществления селективного гидрирования ацетиленов являются катализаторы на основе палладия, такие как Pd, Pd/Pb, Pd/Ag или Pd/Au на носителе, таком как окись алюминия, и медный катализатор на носителе, таком как окись алюминия. Pd-катализаторы являются наиболее предпочтительными благодаря своей высокой активности и, предположительно, превосходной селективности по сравнению с другими металлическими катализаторами.

Известный уровень техники широко демонстрирует, что палладиевые катализаторы имеют наивысшую селективность среди металлов группы VIII при селективном гидрировании ацетиленов. Ни в одной области не была обнаружена более высокая селективность никелевых катализаторов над палладиевыми катализаторами. Палладиевые катализаторы фактически применяют во всех современных коммерческих процессах селективного гидрирования ацетиленовых примесей (винилацетилен, этилацетилен и метилацетилен) в необработанных потоках бутадиена и необработанных потоках С3-олефина.

1,3-Бутадиен является важным сырьевым материалом для получения различных полимеров, таких как бутадиен-стирольный сополимер. Одним из способов получения 1, 3-бутадиена является совместное получение различных олефинов путем крекинга нефтяных фракций водяным паром. Необработанный смешанный поток С4 из установки для крекинга водяным паром подвергают селективному гидрированию с целью частичного удаления С4-ацетиленовых соединений. Подвергнутый селективному гидрированию поток направляют в установку для выделения 1,3-бутадиена, где применяют экстрагирующую дистилляцию растворителя с целью отделения 1,3-бутадиена от остальных компонентов в смешанном потоке. Полное удаление С4-ацетиленовых соединений в потоке с высоким выходом 1,3-бутадиена является в высшей степени желательным для снижения стоимости производства 1,3-бутадиена и получения первосортного продукта для изготовления полимера. До настоящего времени полное удаление С4-ацетиленов в необработанных смешанных потоках путем селективного гидрирования без неприемлемо высоких потерь 1,3-бутадиена по причине избыточного гидрирования 1, 3-бутадиена представляло собой технически невыполнимую задачу. Поэтому в высшей степени желательным является усовершенствованный недорогой способ получения первосортного 1,3-бутадиена без его высоких потерь по причине избыточного гидрирования в результате применения высокоактивных и селективных катализаторов.

Катализаторы на основе палладия для селективного гидрирования С4 -ацетиленовых соединений являются чрезвычайно активными. Однако их уровень селективности не позволяет полностью удалять С4-ацетилены без неприемлемо высоких потерь 1,3-бутадиена из-за избыточного гидрирования. Другой проблемой, присущей катализаторам на основе палладия при осуществлении гидрирования в присутствии жидкой фазы, является потеря и миграция палладия по причине образования растворимого комплексного соединения Pd в результате взаимодействия атомов Pd на поверхности катализатора с винилацетиленом. С целью сведения к минимуму потерь палладия и снижения каталитической полимеризации ацетиленовых соединений применяли серебро и золото. Катализаторы на основе палладия описаны в патентах США 5877363 (1999) и ЕР 0089252 (1983). Патент США 5877363 (1999) описывает способ селективного гидрирования ацетиленовых примесей и 1,2-бутадиена в смешанных потоках С4, богатых олефинами, с применением катализаторов из Pt и Pd на носителях.

Катализатор на основе меди является чрезвычайно селективным, поэтому выход 1,3-бутадиена из смешанного потока выше, чем при использовании катализаторов на основе палладия. Однако, поскольку активность медных катализаторов является очень низкой по сравнению с катализаторами на основе палладия, требуется большой объем катализатора и большой реактор. Медный катализатор быстро спекается, поэтому требуется его частое восстановление. Такие катализаторы описаны в патентах США 4440956 (1984) и 4494906 (1985).

В процессе настоящего исследования было установлено, что селективное гидрирование С3- и С4-ацетиленовых соединений в потоке необработанного бутадиена с применением коммерческого катализатора Pd (0,2 мас.%)-Ag (0,1 мас.%) на носителе снижается по мере повышения температуры гидрирования; этот эффект также отмечен H. Uygur et al. при жидкофазном селективном гидрировании метилацетилена/пропадиена (MAPD) в смешанном потоке С3 (J. Chem. Eng. Japan, 31, p.178, 1998). Подобное кажущееся странным поведение объясняется сочетанием влияния очень низкой энергии активации (<0,5 ккал.мол) селективного гидрирования в жидкой фазе, более высокой растворимости водорода в потоке сырья при более низкой температуре и температурной зависимости адсорбции ацетиленовых соединений на поверхности палладия в трехфазной реакционной системе, включающей газообразный, жидкий и твердый катализатор. Концентрация водорода в жидкой фазе сильнее влияет на скорость селективного гидрирования ацетиленовых соединений, чем действие энергии активации.

Согласно R.S. Mann et al. (Can. J. Chem. 46, p.623, 1968) катализаторы из Ni и Ni-Cu-сплава являются эффективными для гидрирования метилацетилена. При добавлении меди к никелю в количестве до 25 мас.% в катализаторе из сплава каталитическая активность резко повышается. Селективность пропилена и объем полимеризации повышаются с повышением содержания меди в сплаве.

Согласно Н. Gutmann and H. Lindlar (Organic Synthesis, Chapter 6) винилацетилен и 2-метил-1-бутен-3-ин с трудом селективно гидрируются с 1,3-бутадиеном и изопреном при использовании катализаторов из палладия, никеля или кобальта. Однако палладиевый катализатор на носителе из карбоната кальция, обработанном ацетатом ртути, является подходящим для селективного гидрирования.

Катализаторы на основе никеля являются эффективными для селективного гидрирования ацетиленовых примесей в смешанных потоках олефинов. Документы убедительно подтверждают, что никелевые катализаторы в любом виде являются высокоактивными при гидрировании олефинов и бензола. Как известно из традиционных способов, из-за очень высокой активности Ni-катализаторов при гидрировании олефинов селективное гидрирование ацетиленов в смесях диенов или олефинов предпочтительно осуществляют с применением предварительно сульфидированного никелевого катализатора либо в присутствии замедляющего агента для никелевых катализаторов, применяемых в способах, известных в данной области техники.

Отсутствует описание селективного гидрирования С4 -ацетиленов в необработанных потоках бутадиенов в присутствии никелевого металлического катализатора на носителе в несульфидированном виде, действие которого равно или превосходит действие катализатора на основе палладия. Никелевые катализаторы описаны в патентах США 4504593 (1985) и 3691248 (1972).

В патенте США № 4504593 описано применение биметаллического катализатора на носителе, включающего, по меньшей мере, один металл из группы VIII, выбранный из Pt, Pd, Ni и Со, и, по меньшей мере, один металл, выбранный из группы, включающей Ge, Sn и Pb, для селективного гидрирования ацетиленовых углеводородов и диолефинов в олефиновых смесях моноолефинов. Данный катализатор содержит от 0,1 до 10 мас.% Ni, предпочтительно от 1 до 5 мас.%, на носителе, таком как окись алюминия (70 м2/г и 0,5 см3/г от общего объема пор). Катализаторы получают в две стадии, вводя второй компонент (Ge, Sn или Pb) катализатора в Ni-катализатор с первой стадии. Селективное гидрирование предпочтительно осуществляют в присутствии соединения серы и азота для получения приемлемой улучшенной селективности. Однако в данном патенте отсутствует описание селективного гидрирования С4-ацетиленов в смешанных потоках бутадиенов при отсутствии серы с активированным катализатором, содержащим металлический Ni.

Патент США № 3793388 (1974) описывает селективное гидрирование ацетилена в смесях олефинов в присутствии никелевого катализатора на носителе из окиси алюминия. Окись алюминия характеризуется наличием существенного объема пор, имеющих диаметр, по меньшей мере, 120Е и площадь поверхности, по меньшей мере, 2 м2/г. Содержание никеля в катализаторе составляет приблизительно от 0,5 до 8 мг на кв.метр общей площади поверхности окиси алюминия.

В патенте GB 1182929 (1970) описан катализатор, который может быть использован для селективного гидрирования ацетиленовых углеводородов в смеси олефинов, например в потоке необработанных бутадиенов. Данный катализатор представляет собой активированный никелем медный катализатор на носителе. Масса медного компонента катализатора превышает массу Ni, а масса носителя превышает массу активных металлических компонентов. Готовый катализатор в виде смешанных оксидов получают, кальцинируя смесь оксидов при 850°С. Катализатор активируют восстановлением при температуре от 180 до 600°С при помощи содержащего водород газа. Содержание металлических активных компонентов в активированном катализаторе составляет, по меньшей мере, 25 мас.% активных металлических компонентов. Остальное процентное содержание находится в виде их оксидов. Селективное гидрирование осуществляют в газовой фазе при температуре от 100 до 250°С и скорости, составляющей около 1 в единицах среднечасовой массовой скорости подачи сырья на единицу массы катализатора (WHSV). Время цикла составляет около 420 часов.

Патент США 4748290 (1988) описывает катализатор из борида никеля на носителе из окиси алюминия, предназначенный для гидрирования ацетиленовых и диолефиновых соединений в моноолефиновое соединение. Взаимодействие арсената никеля на носителе с соединением боргидрида активирует катализатор.

В патенте США 4831200 (1989) описан способ двухступенчатого селективного гидрирования загрязняющих ацетиленовых примесей в необработанном потоке бутадиенов. Ацетиленовые примеси в потоках необработанного сырья частично гидрируют с применением катализатора на основе палладия, описанного в патенте США 4533779, а затем оставшиеся примеси гидрируют с применением катализатора на основе меди, описанного в обсуждавшихся выше патентах США 4493906 и 4440956.

Преимущество предлагаемого способа заключается в повышенной селективности при удалении ацетиленовых соединений из потоков углеводородов и повышенном выходе желательных олефиновых соединений. В частности, применение данного способа обеспечивает более высокий выход 1,3-бутадиена более высокой чистоты из необработанных потоков С4. Отличительная особенность настоящего изобретения заключается в том, что оно позволяет применять недорогой и легкодоступный катализатор на ключевых стадиях процесса, что обеспечивает дальнейшее преимущество, заключающееся в том, что другие катализаторы, чувствительные к сере или тяжелым металлам, такие как катализаторы на основе палладия и меди, также могут быть использованы в последующих стадиях процесса для получения дополнительных улучшений. Указанные и иные преимущества и отличительные особенности настоящего изобретения станут понятными из дальнейшего описания.

Краткое описание изобретения

Вкратце говоря, настоящее изобретение относится к способу удаления ацетиленовых соединений из потоков углеводородов, включающему контакт водорода и потока углеводородов, содержащего ацетиленовые соединения, с катализатором, включающим несульфидированный металлический никелевый катализатор на носителе, в условиях гидрирования с целью селективного гидрирования части указанных ацетиленовых соединений. Помимо несульфидированного металлического никеля данный катализатор может содержать металлы, такие как Мо, Re и/или Bi. Несульфидированный металлический никель содержит основную часть металлических компонентов на носителе.

Краткое описание чертежей

Фиг.1 представляет собой график сравнения примеров 1А и 1В, иллюстрирующий удаление винилацетилена.

Фиг.2 представляет собой график сравнения примеров 1А и 1В, иллюстрирующий удаление этилацетилена.

Фиг.3 представляет собой график сравнения примеров 1А и 2, иллюстрирующий удаление винилацетилена.

Фиг.4 представляет собой график сравнения примеров 1А и 1В, иллюстрирующий удаление этилацетилена.

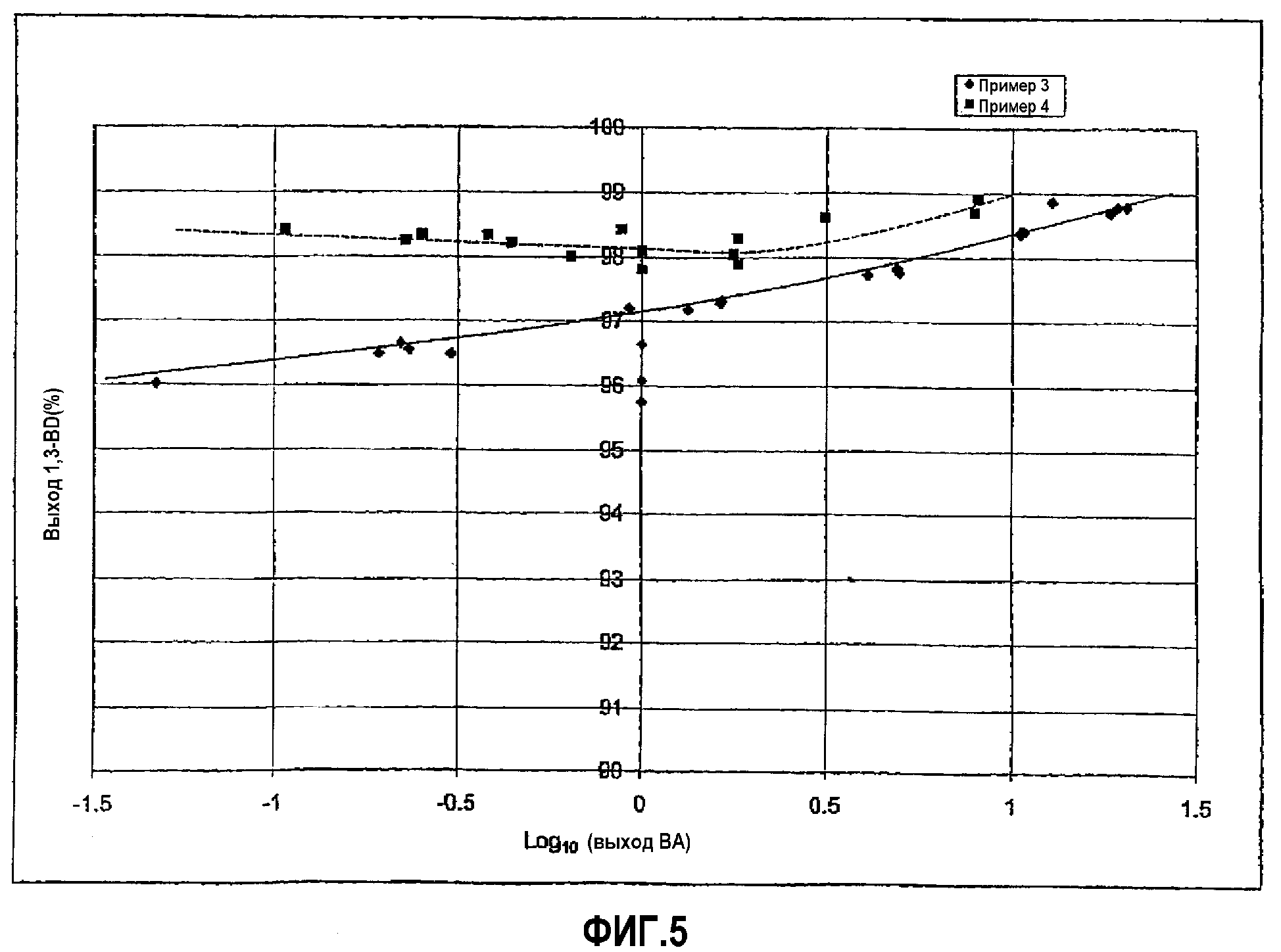

Фиг.5 представляет собой график сравнения примеров 3 и 4, иллюстрирующий удаление винилацетилена.

Фиг.6 представляет собой график сравнения примеров 3 и 4, иллюстрирующий удаление этилацетилена.

Фиг.7 представляет собой график, иллюстрирующий удаление винилацетилена в примере 5.

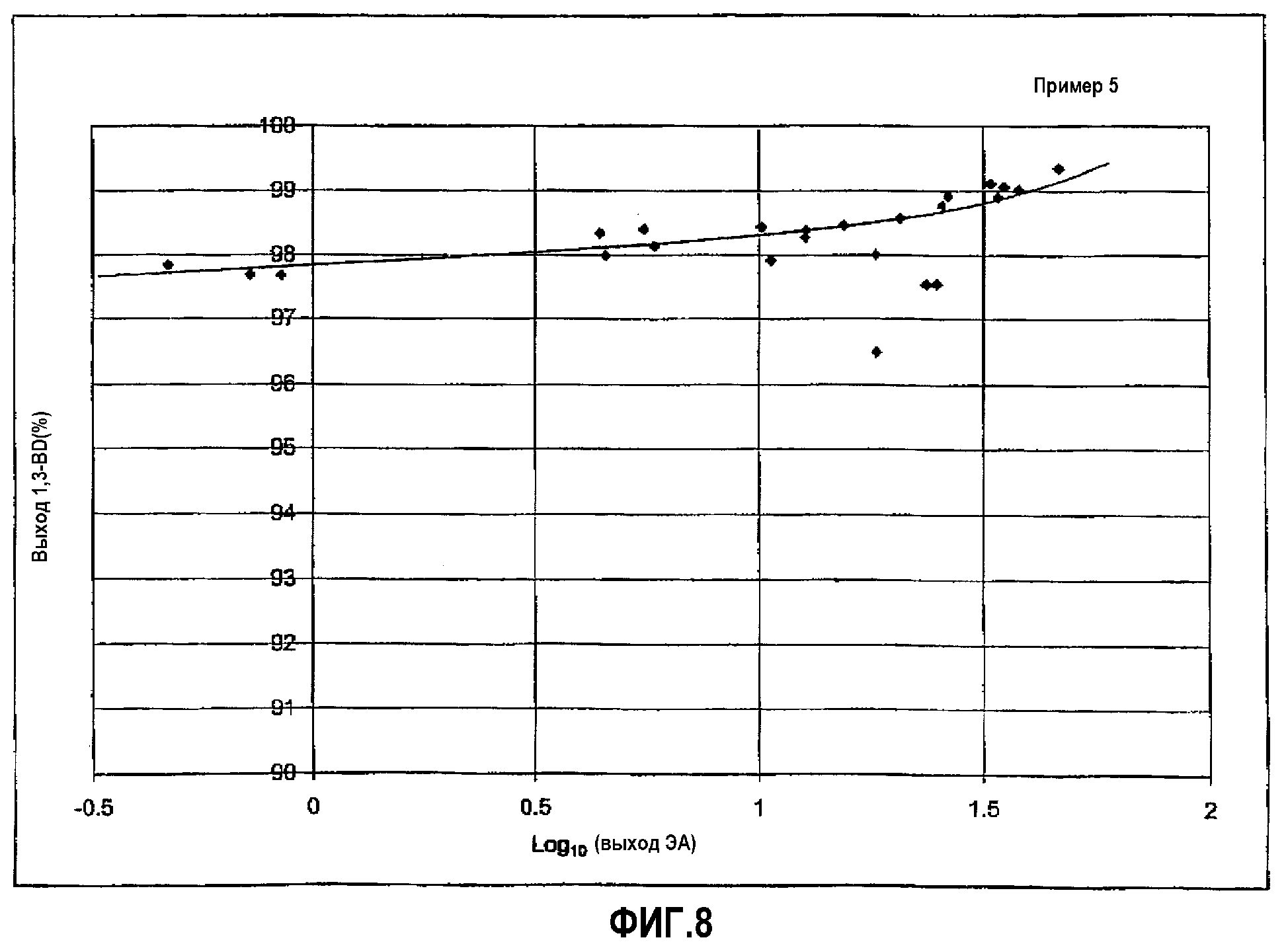

Фиг.8 представляет собой график, иллюстрирующий удаление этилацетилена в примере 5.

Фиг.9 представляет собой график, иллюстрирующий удаление винилацетилена в примере 6.

Фиг.10 представляет собой график, иллюстрирующий удаление этилацетилена в примере 6.

Подробное описание изобретения

Во время разработки настоящего изобретения было обнаружено, что несульфидированные никелевые катализаторы неожиданно проявляют более высокую селективность, чем палладиевый катализатор, по отношению к ацетиленовым соединениям. Кроме того, несульфидированные никелевые катализаторы также обладают другими, в высшей степени желательными, свойствами, необходимыми для селективного гидрирования С4-ацетиленов по сравнению с палладиевыми катализаторами для получения 1,3-бутадиена. Ацетиленовые загрязняющие примеси в различных смешанных потоках, включающих С2-С12-олефины, диолефины и стирол, удаляют селективным гидрированием. Селективное гидрирование осуществляют, пропуская сырье либо через одну каталитическую реакционную зону, либо через несколько каталитических реакционных зон в зависимости от природы сырья и цели процесса. Было обнаружено, что катализатор на основе никеля в несульфидированном виде неожиданно более эффективен для селективного гидрирования ацетиленовых примесей, таких как винилацетилен, этилацетилен и т.п., и обеспечивает наименьшее избыточное гидрирование диенов, таких как 1,3-бутадиен, чем самые коммерчески предпочтительные катализаторы на основе палладия. Важно, что активный металлический катализатор на основе никеля не должен подвергаться предварительному сульфидированию или содержать мышьяк до селективного гидрирования для получения лучших характеристик по сравнению с известными способами. В случае предварительного сульфидирования катализатора на основе никеля или его использования в присутствии серных соединений селективное гидрирование необходимо осуществлять при более высокой температуре, что приводит к более низкому выходу 1,3-бутадиена и более быстрой дезактивации катализатора. Однако, как указано выше, серные примеси, обычно присутствующие в потоках сырья углеводородов, не представляют серьезной проблемы для описываемого несульфидированного Ni-катализатора в данном процессе.

Оптимальная нагрузка по металлу в катализаторах на основе Ni и Pd совершенно различна. Катализаторы на основе палладия являются более активными, чем катализаторы на основе никеля, в расчете на содержание активного металла, нагруженного на катализатор, поскольку содержание никеля в катализаторе на основе Ni обычно составляет величину на два порядка больше, чем содержание палладия в катализаторе на основе Pd. Однако несульфидированный катализатор на основе никеля имеет более высокую активность, чем катализатор на основе палладия, в расчете на данную массу катализатора или данный объем катализатора при одинаковых условиях гидрирования.

Отравляющее действие органических серных соединений, таких как меркаптаны, и тяжелых металлов, таких как ртутно-органические соединения, на катализаторы, такие как катализаторы, содержащие палладий, медь и медь-цинк-серебро-палладий, снижается в первой реакционной зоне с несульфидированным Ni-катализатором. Другой целью первой каталитической реакционной зоны является также частичное превращение ацетиленовых соединений, особенно винилацетилена, чтобы снизить потерю и миграцию металлического палладия, а также скорость образования отравляющих углеродистых материалов на катализаторах во второй и третьей каталитических реакционных зонах. При использовании катализатора на основе меди во второй каталитической зоне работа первой реакционной зоны с применением несульфидированного катализатора на основе Ni удлиняет время цикла катализаторов на основе меди. Для достижения всех указанных целей часть несульфидированного Ni-катализатора в первой каталитической реакционной зоне используют в качестве защитного слоя. Несульфидированный Ni-катализатор присутствует на носителе в количестве, избыточном относительно количества, необходимого для селективного гидрирования, таким образом допуская загрязнение некоторого количества никеля серой или другими примесями. Несульфидированный Ni предпочтительно применяют в количестве, по меньшей мере, на 5%, предпочтительно, по меньшей мере, на 10%, превышающем количество, необходимое для осуществляемого селективного гидрирования. Данное изобретение имеет следующие преимущества перед известными способами с применением катализатора на основе палладия или меди: более высокая скорость реакции селективного гидрирования, более высокий выход полезных материалов, таких как моноолефины, диолефины либо те и другие, экономия водорода и более длительный период цикла или службы катализатора, либо того и другого.

Согласно настоящему способу С4-ацетиленовые примеси в смешанном потоке необработанных бутадиенов удаляют полностью или до содержания, составляющего менее 30 ч/млн всех С4-ацетиленов (например, менее 20 ч/млн винилацетилена (BA) и 10 ч/млн этилацетилена (ЭА)), путем селективного гидрирования с высоким выходом 1, 3-бутадиена в соответствии с данным изобретением, обеспечивающим более легкое и менее дорогостоящее отделение 1,3-бутадиена от смешанного потока.

Катализаторы помещают в одну или несколько каталитических реакционных зон, которые являются частью любой физической установки. Примеры таких установок, в которых происходят химические реакции, имеющие отношение к данному изобретению, включают какую-либо одну установку или любые комбинации реактора с неподвижным слоем, реактора колонного типа с дистилляцией, реактора колонного типа с экстрактивной дистилляцией растворителя, реактора, работающего при точке кипения, реактора с орошаемым слоем, реактора с движущимся слоем, реактора с «кипящим» слоем, реактора с псевдоожиженным слоем, реактора с мешалкой-баком и т.п.

Активацию несульфидированного катализатора на основе Ni осуществляют при температуре в интервале приблизительно от 250 до 1000°F при давлении водорода от давления окружающей среды до давления водорода около 600 фунтов на кв.дюйм в течение от 1 до 40 часов.

При использовании одной каталитической реакционной зоны применяют несульфидированный катализатор на основе никеля. Водород предварительно смешивают с углеводородным сырьем перед его поступлением в каталитическую реакционную зону либо подают в каталитическую реакционную зону в нескольких точках вдоль указанной реакционной зоны.

При использовании нескольких каталитических реакционных зон применяют сочетание несульфидированного катализатора на основе никеля, промотированный Pd Cu-Zn-Ag-катализатор и, необязательно, катализатор на основе меди. Сырье вначале пропускают через каталитическую реакционную зону с несульфидированным катализатором на основе никеля перед подачей во вторую каталитическую реакционную зону, содержащую либо катализатор на основе никеля с низкой активностью, либо один или оба из промотированного Pd Cu-Zn-Ag-катализатора и катализатора на основе меди. Водород предварительно смешивают с углеводородным сырьем перед его поступлением в каталитические реакционные зоны либо подают в каталитические реакционные зоны в нескольких точках вдоль указанных реакционных зон.

Во время селективного гидрирования ацетиленовых соединений в каталитических реакционных зонах выделяется тепло, что приводит к возникновению участков перегрева или нежелательному неравномерному температурному профилю в каталитических реакционных зонах. Сырье пропускают через каталитическую реакционную зону (зоны) в виде газовой фазы, жидкой фазы или смешанной фазы из газа и жидкости. Температура реакции селективного гидрирования в каталитических реакционных зонах является одной из самых важных переменных процесса. Основное отличие заключается в том, что настоящий способ с применением несульфидированного Ni требует более низких температур для любой из указанных реакций по сравнению со способами с применением других катализаторов. В целом, температура в каталитической реакционной зоне находится в интервале приблизительно от 50 до 420°F, предпочтительно приблизительно от 55 до 380°F. Однако температура определяется конкретными гидрируемыми ацетиленовыми соединениями, извлекаемыми диенами и/или олефинами, используемым катализатором и предполагаемой физической фазой углеводородов в конкретной каталитической реакционной зоне. Для С2-или С3-ацетилена в смешанных С2-или С3-олефиновых углеводородах температура селективного гидрирования составляет приблизительно от 55 до 380°F. Для С4-ацетиленовых соединений в смешанном бутадиеновом потоке температура составляет приблизительно от 55 до 180°F. Для С5-ацетиленовых соединений в смешанном С5-диолефиновом углеводородном потоке температура составляет приблизительно от 60 до 350°F. Для более тяжелых ацетиленовых углеводородов, чем С5-ацетилены, в более тяжелых углеводородах, чем С5, температура составляет приблизительно от 65 до 400°F.

Селективное гидрирование с применением несульфидированных Ni-катализаторов, описываемых в данном изобретении, предпочтительно осуществляют при низкой температуре гидрирования в интервале от 50 до приблизительно 180°F, более предпочтительно приблизительно от 70 до 170°F, для С4-ацетиленовых соединений в потоке необработанного бутадиена. Для получения относительно равномерной температуры во всей каталитической реакционной зоне селективное гидрирование предпочтительно осуществляют в каталитическом дистилляционном реакторе или в реакторе с неподвижным слоем с внутренней системой охлаждения, такой как теплообменник, либо применяя сочетание двух указанных реакторных систем.

Концентрация водорода в каталитических реакционных зонах является другой важной переменной способа. Концентрация водорода в каталитических реакционных зонах зависит от ряда факторов, включая концентрацию ацетиленовых соединений в потоке сырья, поступающем в конкретную реакционную зону, конкретное ацетиленовое соединение (соединения), предполагаемую степень превращения ацетиленов при прохождении через конкретную каталитическую реакционную зону, температуру конкретной каталитической реакционной зоны, давление в каталитической реакционной зоне, катализатор, применяемый в конкретной реакционной зоне, и конкретное физическое устройство каталитической реакционной зоны. В целом, что касается катализаторов, содержащих металлы группы VIII, то минимальное количество водорода составляет не менее 25 мол.%, предпочтительно 40 мол.%, от содержания всех ацетиленов в потоке, поступающем в конкретную каталитическую реакционную зону. Однако, что касается катализаторов, не содержащих металлов группы VIII, то минимальное количество водорода составляет не менее 40 мол.%, предпочтительно 60 мол.%, от содержания всех ацетиленов в потоке, поступающем в конкретную каталитическую реакционную зону.

Манометрическое (избыточное) давление в каталитических реакционных зонах находится в интервале приблизительно от 10 до 500 фунтов на кв.дюйм, предпочтительно приблизительно от 30 до 350 фунтов на кв.дюйм. Давление в каталитической реакционной зоне определяется следующими техническими условиями: конкретное физическое устройство каталитической реакционной зоны, наличие или отсутствие растворителя, предполагаемая температура реакции селективного гидрирования в конкретной каталитической реакционной зоне, используемый катализатор и предполагаемая фаза (газовая, жидкая или смешанная фаза из газа и жидкости) углеводородов в каталитической реакционной зоне.

Скорость потока углеводородов в конкретной реакционной зоне определяется следующими условиями: количество катализатора, конкретное физическое устройство каталитической реакционной зоны, предполагаемая степень превращения ацетиленовых соединений при прохождении через конкретную реакционную зону, а также концентрация водорода, температура и давление в конкретной каталитической реакционной зоне.

Подвергнутые крекингу водяным паром углеводородные потоки для получения олефинов и диенов, содержащие ацетиленовые примеси, такие как ацетилен, метилацетилен, этилацетилен, винилацетилен, 2-метил-1-бутен-3-ин или фенилацетилен, пропускают через одну каталитическую реакционную зону или серию из двух или трех каталитических реакционных зон с целью удаления ацетиленовых примесей. Поскольку цели, концентрация ацетиленов и состав катализаторов в каждой каталитической реакционной зоне различны, то оптимальная концентрация водорода в каждой реакционной зоне также различна. Поэтому концентрацию водорода в каждой реакционной зоне соответственно регулируют, добавляя или удаляя водород из потока сырья, поступающего в каждую каталитическую реакционную зону. Переменные способа (температура, давление и скорость течения углеводородов) в каждой каталитической реакционной зоне также могут быть независимо отрегулированы с целью наилучшего использования катализатора в каждой реакционной зоне. Примером потока сырья для настоящего способа является необработанный поток С4-бутадиена из установки для крекинга водяным паром. При использовании одной каталитической реакционной зоны применяют только несульфидированный катализатор на основе Ni. В данной физической установке, где происходит гидрирование, может быть необязательно использовано сочетание катализатора на основе никеля и катализатора на основе палладия, катализатора на основе никеля и катализатора на основе меди, либо катализатора на основе никеля и активируемого палладием катализатора на основе меди, с регулировкой содержания водорода в каждой каталитической реакционной зоне или без нее. Одна каталитическая реакционная зона может содержать один, два или три различных катализатора. Важно, чтобы необработанное сырье всегда вначале проходило через слой несульфидированного катализатора на основе никеля перед прохождением через другие слои катализатора.

Смесь потока необработанного С4 -бутадиена из установки для крекинга водяным паром и водорода пропускают через одну каталитическую реакционную зону или серию из двух или трех каталитических реакционных зон с целью удаления ацетиленовых примесей. Потоки необработанных С4-бутадиенов обычно содержат примеси из метилацетилена, этилацетилена, винилацетилена, пропадиена и 1,2-бутадиена.

Катализатор в первой каталитической реакционной зоне включает несульфидированный Ni или, необязательно, несульфидированный Ni и один или несколько элементов, выбранных из Mo, Re и Bi, находящихся на пористом носителе, таком как оксид алюминия, оксид кремния и т.п. Предпочтительное содержание Ni на Ni-катализаторах составляет от 3 до приблизительно 75 мас.% от общей массы катализатора, предпочтительно от 4 до 60 мас.% Ni. Предпочтительное содержание Ni на Ni-Мо-катализаторе составляет от 5 до 60 мас.%, предпочтительно от 5 до 45 мас.%, а Мо - от 1 до 40 мас.%. Альтернативно, катализатор в первой каталитической реакционной зоне может включать два различных катализатора: Ni-катализатор и описанный выше многокомпонентный Ni-катализатор. Два различных катализатора могут быть смешаны вместе перед их подачей в первую каталитическую реакционную зону либо, альтернативно, вначале может быть загружен только Ni-катализатор, а затем другой катализатор или наоборот. Отравляющее действие серных соединений в потоке сырья на катализаторы во второй и третьей каталитических реакционных зонах нейтрализуется в такой первой каталитической реакционной зоне как превращением в органические тиоэфиры, так и взаимодействием с Ni-катализаторами. Другими важными задачами, решаемыми в первой каталитической реакционной зоне, являются частичное превращение ацетиленовых соединений, особенно винилацетилена, в потоке сырья с целью сведения к минимуму потери/миграции Pd (в случае использования Pd в следующем катализаторе) и снижения скорости отложения углеродистых материалов на катализаторе (катализаторах) в следующей каталитической реакционной зоне (зонах). Выход 1,3-бутадиена из первой каталитической реакционной зоны предпочтительно поддерживают на уровне, превышающем около 97 мас.%, предпочтительно около 98 мас.%. Выход 1,3-бутадиена, винилацетилена или этилацетилена определяют следующим образом:

Выход Х (%)=100-(NF-NP)×100/NF ,

NF = мас.% Х в потоке сырья, NP = мас.% Х в потоке продукта; где Х представляет собой 1,3-бутадиен, винилацетилен или этилацетилен.

Поскольку винилацетилен гидрированием может быть превращен в 1,3-бутадиен (1,3-BD), то математически возможно, что выход 1,3-BD составит более 100%, что означает, что выход будет более 100% при отсутствии гидрирования 1,3-BD. Концентрация объединенных ацетиленовых примесей в потоке продукта из первой реакционной зоны с применением несульфидированного катализатора на основе Ni находится в интервале приблизительно от 20 до 5000 весовых ч/млн в зависимости от концентрации ацетиленовых примесей в потоке сырья. Все ацетиленовые примеси могут быть полностью превращены в потоке сырья путем его пропускания через одну каталитическую реакционную зону в присутствии только катализатора на основе никеля. Однако потеря различных олефинов, таких как 1,3-бутадиены, бутены, пропилен и этилен, из-за избыточного гидрирования может оказаться слишком высокой, чтобы быть экономически оправданной при коммерческом производстве. В первой каталитической реакционной зоне также происходит максимальная изомеризация пропандиена в метилацетилен и 1,2-бутадиена в 1,3-бутадиен.

Поток продукта из первой каталитической реакционной зоны может быть пропущен через вторую каталитическую реакционную зону с регулированием или без регулирования оптимальной концентрации водорода при оптимальных условиях процесса. В потоке продукта из второй каталитической реакционной зоны концентрация всех С4-ацетиленовых примесей находится в интервале от 0 до приблизительно 350 весовых ч/млн в зависимости от концентрации ацетиленовых примесей в первоначальном потоке сырья до первой каталитической реакционной зоны, а также от производственных условий второй каталитической реакционной зоны. Выход 1,3-бутадиена из второй каталитической реакционной зоны составляет более чем приблизительно 98 мас.%. Катализатор во второй каталитической реакционной зоне представляет собой любой из известных катализаторов на основе палладия либо предпочтительно усовершенствованный медный катализатор, содержащий, по меньшей мере, один металл из группы VIII, Ag, Au или их смеси на носителе из оксида алюминия, обладающем, по меньшей мере, одним из таких свойств, как средний диаметр пор более 200Е или кажущаяся объемная плотность менее приблизительно 0,70 г/см3, такой как катализатор, в состав которого входят Cu, Zn и, необязательно, Ag на пористом носителе, таком как оксид алюминия или промотируемый Pd Cu-Zn-Ag, описанный в заявке на патент США, порядковый № 09/827411, поданной 6 апреля 2001 г. и включенной сюда во всей своей полноте. Во второй каталитической реакционной зоне может быть необязательно использован усовершенствованный многокомпонентный палладиевый катализатор, включающий Pd или Pd и другие металлы группы 8 и, по меньшей мере, два металла, выбранных из Ag, Zn или Bi, описанный в заявке на патент США, порядковый № 09/977666, поданной 15 октября 2001 г. и включенной сюда во всей своей полноте. Содержание палладия и никеля в активируемых медью катализаторах составляет приблизительно от 20 вес.ч./млн до 0,3 мас.% Pd и от 0 до 15 мас.% Ni. Содержание меди составляет приблизительно от 0,4 до 30 мас.%. Содержание серебра или золота составляет от 0 до приблизительно 5 мас.%. Содержание цинка составляет от 0 до 25 мас.%. Применение любого известного катализатора на основе палладия или известного катализатора на основе меди во второй или последующей каталитической реакционной зоне входит в объем данного изобретения.

Третья каталитическая реакционная зона является необязательной. Поток продукта из второй каталитической реакционной зоны пропускают через третью каталитическую реакционную зону с регулированием или без регулирования оптимальной концентрации водорода при оптимальных условиях процесса. В указанной каталитической реакционной зоне оставшиеся С4-ацетиленовые примеси удаляют полностью. Поэтому поток продукта из третьей каталитической реакционной зоны не содержит обнаруживаемых С4-ацетиленовых примесей. Выход 1,3-бутадиена из третьей каталитической реакционной зоны составляет более чем приблизительно 99 мас.%. Катализатор в третьей каталитической реакционной зоне представляет собой усовершенствованный катализатор Cu-Zn-Ag, или описанный выше промотируемый Pd Cu-Zn-Ag-катализатор, либо, необязательно, несульфидированный Ni, либо тот и другой, либо известный медный катализатор, описанный в патентах США 4440956 и 4494906. Содержание палладия или никеля в активируемом медью катализаторе в такой третьей каталитической реакционной зоне составляет приблизительно от 10 вес.ч./млн до 0,3 мас.% Pd и от 0,1 до приблизительно 10 мас.% Ni. Содержание меди составляет приблизительно от 0,3 до 10 мас.%. Содержание серебра и золота составляет от 0 до приблизительно 1 мас.%. Содержание цинка составляет от 0 до 10 мас.%.

Любое сочетание двух или трех катализаторов может быть загружено в один реактор в любом виде или в любом рабочем режиме. Однако сырье предпочтительно вначале пропускают через реакционную зону с несульфидированным катализатором на основе Ni. Первые две реакционные зоны могут быть необязательно объединены в одном реакторе с последовательной загрузкой первых двух катализаторов, при этом второй отдельный реактор может необязательно служить третьей каталитической реакционной зоной. Другой вариант включает объединение последних двух реакционных зон в одном реакторе с последовательной загрузкой последних двух катализаторов. Еще один вариант включает использование трех отдельных реакторов в качестве трех реакционных зон. Селективное гидрирование ацетиленовых примесей может быть осуществлено в реакционных зонах различных конфигураций. Осуществление реакции при любом сочетании режимов, таких как реактор с неподвижным слоем, каталитический колонного типа с дистилляцией реактор, каталитический реактор колонного типа с экстрактивной дистилляцией растворителя, реактор, работающий при точке кипения, реактор с движущимся слоем, реактор с псевдоожиженным слоем и т.п., является частью данного изобретения. Примеры таких сочетаний включают единственный неподвижный слой, единственный каталитический реактор колонного типа с дистилляцией, единственный каталитический реактор колонного типа с экстрактивной дистилляцией, три неподвижных слоя, два неподвижных слоя, каталитический реактор с дистилляцией для первой каталитической реакционной зоны и один или два реактора с неподвижным слоем для второй и третьей каталитических реакционных зон, один или два реактора с неподвижным слоем и каталитический реактор колонного типа с дистилляцией для последней каталитической реакционной зоны, реактор с неподвижным слоем для первой реакционной зоны и каталитический реактор колонного типа с экстрактивной дистилляцией растворителя для второй реакционной зоны.

Свойства любого катализатора ухудшаются в течение времени его участия в процессе по различным причинам. Одна из причин заключается в медленном осаждении отравляющих углеродистых материалов на поверхности катализатора. Для продления цикла или срока службы катализатора может быть использован растворитель с целью замедления скорости осаждения отравляющих углеродистых материалов на катализаторе. Поэтому тяжелые полимеры должны быть растворимы, по меньшей мере, до некоторой степени в растворителе в условиях селективного гидрирования. Примеры такого растворителя включают С4-С10-парафиновые углеводороды, циклогексан, метилциклогексан, бензол, толуол, алкилнитрилы, фурфураль, диметилацетамид, диметилформамид, метилпирролидон, формилморфолин, а также простые эфиры, такие как тетрагидрофуран. Растворитель необязательно может осаждаться в каталитической дистилляционной системе в результате рециркуляции тяжелых компонентов, которые обычно составляют небольшую часть сырья, а также образуются путем олигомеризации и полимеризации во время селективного гидрирования в реакторах. Тяжелые компоненты перед рециркуляцией в верхнюю часть каталитической дистилляционной колонны могут быть подвергнуты гидрообработке для более эффективного удаления тяжелых полимеров с катализатора. Подобная операция может быть осуществлена при использовании системы с неподвижным слоем при помощи сепаратора для отделения тяжелых компонентов от выходящего из реактора потока или от сырья. При использовании неподвижного слоя растворитель подают вместе с сырьем в каталитическую реакционную зону. При осуществлении каталитической реакционной дистилляции или каталитической реакции с экстрактивной дистилляцией растворитель вводят в соответствующем месте верхней половины колонны. Другая альтернативная последовательность операций включает периодическое промывание катализаторов растворителем при соответствующей температуре в интервале от 50 до 750°F под давлением от 0 до 500 фунтов на кв.дюйм предпочтительно в присутствии водорода.

Катализаторы, применимые в данном изобретении, могут быть получены осаждением компонентов катализатора на носители, такие как оксид алюминия, диоксид кремния, разновидности углерода, древесный уголь, керамические материалы, полимеры и различные структурированные материалы, такие как материалы для набивки реакторов с неподвижным слоем или дистилляционных колонн. Носитель для несульфидированных Ni-катализаторов предпочтительно имеет площадь поверхности более 40 м2/г. Могут быть использованы различные способы осаждения, такие как пропитка, распыление, сушка взвеси распылением, осаждение из паров и т.п. Все указанные методики хорошо известны специалистам в данной области техники. Катализаторы необязательно могут представлять собой структурированный набивочный материал, полученный из Ni, Cu, сплава Pd-Cu-Ag, сплава Ni-Pd, сплава Ni-Cu и т.п., которые могут быть помещены в зону селективной реакции с водородом в любом физическом устройстве.

Для осаждения компонентов катализаторов на фигурные носители с применением одной или нескольких различных методик осаждения фигурные носители, такие как сферы, экструдаты, таблетки и т.п., пропитывают неорганическими или органическими соединениями металлов. Как правило, неорганические соли, осажденные на носителях, таких как оксид алюминия, разлагают до оксидов металла путем кальцинирования подвергнутых пропитке продуктов при повышенной температуре на воздухе. Оксиды металлов на носителе восстанавливают до металлов, чтобы активировать катализаторы, с применением восстанавливающих агентов, таких как водород, окись углерода, аммиак, метанол и т.п., при подходящей температуре. При необходимости активировать катализаторы при низкой температуре могут быть использованы низкотемпературные восстанавливающие агенты, такие как гидразин, алюминийалкилы, формальдегид и т.п. Например, усовершенствованный катализатор Cu-Zn-Ag, описанный в вышеупомянутой заявке 09/827411, получают пропиткой гамма-оксида алюминия подходящей формы водным смешанным раствором нитратов меди, цинка и серебра в роторном устройстве для пропитки с последующей сушкой и кальцинированием при повышенной температуре. Промотируемый палладием Cu-Zn-Ag-катализатор получают, осаждая медь, цинк, серебро и палладий на носителе, имеющем подходящую форму, таком как кальцинированный при высокой температуре, пористый переходный оксид алюминия.

Другой часто используемый способ включает осаждение каталитических металлических компонентов из смешанных растворов в присутствии или в отсутствие материала-носителя, при этом осадок промывают чистой водой, а затем сушат, получая порошки, которые используют для получения различных форм с применением различных способов, таких как экструзия, прессование таблеток нужного размера и литье под давлением. Формованные материалы обычно подвергают кальцинированию при подходящих температурах. При необходимости применения катализаторов в виде микросфер для реактора с псевдоожиженным слоем взвеси получают из осадков. Смеси сушат распылением до нужного размера частиц, а затем кальцинируют при повышенных температурах. Материалы, полученные сушкой распылением, также могут быть сформованы с получением катализаторов в виде экструдатов или таблеток. Альтернативно, катализаторы могут быть получены способом, описанным в патенте США 6337300. Катализатор на основе сплава получают, удаляя экстрагируемый металлический компонент из сформованного катализатора из сплава.

В следующих примерах во всех никелевых катализаторах никель представляет собой несульфилированный металл.

Пример 1А (сравнительный способ)

Коммерческий Pd-Ag-катализатор типа «яичной скорлупы» (0,2 мас.% Pd и 0,1 мас.% Ag) на носителе из α -оксида алюминия (G68I, выпускаемого UCI) применяют для удаления С4-ацетиленовых примесей в необработанном потоке бутадиенов, полученных крекингом, путем селективного гидрирования. 50 граммов катализатора смешивают со 100 мл стеклянных шариков диаметром 3 мм и загружают в установленный вертикально реактор из нержавеющей стали с восходящим потоком и неподвижным слоем (диаметр 1 дюйм, длина 20 дюймов). Средний размер диаметра катализатора-экструдата составляет 2,5 мм, а длина 6 мм. На каждом конце зоны катализатора устанавливают по две термопары для контроля температуры в реакторе. Катализатор активируют при 235°F, пропуская 300 см3/мин 33% об. газообразного водорода в азоте в течение 2,5 часов, а затем 300 см3/мин водорода при 400°F в течение 2 часов при манометрическом давлении 15 фунтов на кв.дюйм. Реактор охлаждают до температуры окружающей среды. Селективное гидрирование ацетиленовых примесей осуществляют при скорости подачи углеводородного сырья 6 мл/мин и потока водорода - 165 нсм3/мин в начале реакции до 100 нсм3/мин к концу цикла при общем манометрическом давлении в реакторе 108 фунтов на кв.дюйм. Сырье включает 0,95 мас.% винилацетилена (ВА), 0,14 мас.% этилацетилена (ЭА) и 0,20 мас.% метилацетилена, 72,11 мас.% 1,3-BD, 0,12 мас.% 1,2-BD, 14,61 мас.% бутенов, остальное составляют в основном инертные вещества. По причине экзотермической теплоты гидрирования температура в конце слоя катализатора выше, чем в начале указанного слоя. Температура гидрирования составляет от 120 до 128°F в конце слоя катализатора и 90°F в начале указанного слоя. Продукт наилучшего качества, полученный в результате данного эксперимента, содержит 114 ч/млн ВА и 230 ч/млн ЭА при выходе 1,3-бутадиена 87,3%. Полученные результаты представлены на фиг.1 и 2.

Пример 1В (изобретение)

50 граммов катализатора НТС-400 (16 мас.% Ni на оксиде алюминия), выпускаемого Synethix, смешивают со 100 мл стеклянных шариков диаметром 3 мм и загружают в установленный вертикально реактор из нержавеющей стали с восходящим потоком и неподвижным слоем (диаметр 1 дюйм, длина 20 дюймов). Катализатор получают в активированном, а затем в пассивированном виде. Диаметр катализатора составляет 1,2 мм для диаметра трехлепестковых экструдатов. На каждом конце зоны катализатора устанавливают по две термопары для контроля температуры в реакторе. Катализатор активируют при 235°F, пропуская 300 см3/мин 33 об.% газообразного водорода в азоте в течение 3 часов, а затем 300 см3/мин водорода при 575°F в течение 3 часов при манометрическом давлении 15 фунтов на кв.дюйм. Реактор охлаждают до температуры окружающей среды. Селективное гидрирование ацетиленовых примесей в таком же сырье, как и в примере 1А, осуществляют при скорости подачи углеводородного сырья 6 мл/мин и потока водорода от 100 нсм3/мин в начале реакции до 38 нсм3/мин к концу цикла при общем манометрическом давлении в реакторе 108 фунтов на кв.дюйм. Состав сырья такой же, как и в примере 1А. По причине экзотермической теплоты гидрирования температура в конце слоя катализатора выше, чем в начале указанного слоя. Температура гидрирования составляет от 120 до 124°F в конце слоя катализатора и от 77 до 84° F в начале указанного слоя. Продукт наилучшего качества, полученный в результате данного эксперимента, содержит 0 ч/млн ВА и ЭА при выходе 1,3-бутадиена 94,9%. Полученные результаты представлены на фиг.1 и 2.

Сравнение результатов вышеописанных двух экспериментов, представленных на фиг.1 и 2, показывает лучшие характеристики несульфидированного Ni-катализатора по сравнению с катализатором на основе палладия.

Пример 2

В данном примере проиллюстрировано селективное гидрирование С4-ацетиленов при помощи системы двух последовательных реакторов. 50 граммов катализатора НТС-400 (16 мас.% Ni на оксиде алюминия) загружают в первый реактор с неподвижным слоем и активируют способом, описанным в примере 1В. После перемешивания со 100 мл стеклянных шариков диаметром 3 мм 40 граммов коммерческого Pd-Ag-катализатора типа «яичной скорлупы» (G68I), применяемого в примере 1А, загружают во второй реактор с неподвижным слоем (диаметр 1 дюйм, длина 20 дюймов) и активируют способом, описанным в примере 1А. Состав сырья такой же, как и в примере 1А. Селективное гидрирование ацетиленовых примесей в сырье осуществляют при скорости подачи углеводородного сырья в первый реактор 6 мл/мин и постоянной скорости потока водорода 42 нсм3/мин до конца данного эксперимента при общем манометрическом давлении в реакторе 108 фунтов на кв.дюйм. Поток, выходящий из указанного первого реактора, подают непосредственно во второй реактор. Однако перед подачей в каталитическую реакционную зону второго реактора поток, выходящий из первого реактора, смешивают с газообразным водородом с различными скоростями от 100 до 50 нсм3/мин. Температура в первом реакторе гидрирования составляет около 120°F в конце слоя катализатора и около 84°F в начале указанного слоя. Температура во втором реакторе гидрирования составляет приблизительно от 120 до 125°F в конце слоя катализатора и около 85°F в начале указанного слоя. Реакционный продукт из второго реактора подвергают анализу для определения эффективности системы двух реакторов. Полученные результаты представлены на фиг.3 и 4 и демонстрируют более высокую эффективность систем с двумя катализаторами, включающих Ni-катализатор и катализатор на основе палладия, по сравнению только с катализатором на основе палладия, применяемым в примере 1А.

Пример 3

50 граммов Ni-катализатора (28 мас.% Ni; КL6564), выпускаемого CRI, загружают в реактор с неподвижным слоем таким же образом, как описано в примере 1В. Катализатор активируют при 250°F в течение 2 часов, пропуская смесь 200 нсм3/мин N2 и 100 нсм3/мин N2, а затем при 670°F в течение 4 часов - 300 нсм3/мин H2. Катализатор представляет собой трехлепестковый экструдат диаметром 1,2 мм. Удельная поверхность катализатора ВЕТ составляет около 120 м2/г. Сырье включает 0,98 мас.% винилацетилена (ВА), 0,12 мас.% этилацетилена (ЭА) и 0,08 мас.% метилацетилена, 72,52 мас.% 1,3-BD, 0,12 мас.% 1,2-BD, 14,04 мас.% бутенов, остальное составляют в основном инертные вещества. Селективное гидрирование ацетиленовых примесей в сырье осуществляют при скорости подачи углеводородного сырья 6 мл/мин и при различных скоростях потока водорода: от 100 до 40 нсм3 /мин, а также при общем манометрическом давлении в реакторе 108 фунтов на кв.дюйм. Температура в реакторе гидрирования составляет приблизительно от 119 до 127°F в конце слоя катализатора и приблизительно от 90 до 104°F в начале указанного слоя. Выход 1,3-бутадиена в продукте, содержащем 5 ч/млн ВА и 0 ч/млн ЭА, составляет 96,0%. Полученные результаты представлены на фиг.6. Эффективность данного катализатора выше эффективности катализатора на основе Pd в примере 1А.

Пример 4

В данном примере проиллюстрировано селективное гидрирование С4-ацетиленов при помощи системы двух реакторов. Ni-катализатор загружают в первый реактор с неподвижным слоем, а Cu-Zn-Ag-катализатор, промотированный Pd, загружают во второй реактор с неподвижным слоем.

Cu-Zn-Ag-катализатор, промотированный Pd, получают в соответствии с описанием вышеупомянутой заявки № 09/827411, применяя оксид алюминия (сферической формы, диаметр 1/16"), способом желатинизации с капанием масла. Физические свойства оксида алюминия суммированы в таблице 1. Оксид алюминия кальцинируют при температуре 1100°С в течение 3 часов на воздухе. Кальцинированный оксид алюминия имеет следующие физические свойства: удельная поверхность ВЕТ - 67,4 м2/г, средний диаметр пор - 362Е, а общий объем пор по N2 - 0,701 см3/г. Кажущаяся объемная плотность оксидов алюминия перед кальцинированием и после кальцинирования составляет около 0,48 и 0,62 г/см3 соответственно. Более 90% пор имеют диаметр более 100Е. РСА кальцинированного оксида алюминия в основном показывает наличие тета-оксида алюминия с некоторым количеством дельта-оксида алюминия. Данный кальцинированный оксид алюминия используют для получения катализатора. Катализатор Cu-Zn-Ag, промотированный палладием, получают, применяя двухступенчатый способ пропитки. Смешанный раствор получают, растворяя 28,8 г Cu(NO3)2 ·2,5H2O, 10 г Zn(NO3)2·6H2O и 0,5 г AgNO3 в 285 мл воды. Для первой пропитки смешанный солевой раствор выливают в 300 г кальцинированного оксида алюминия в роторном устройстве для пропитки, а затем сушат приблизительно при 200°С, вдувая горячий воздух. Высушенный продукт кальцинируют при 450°С в течение 2 часов. Установлен следующий состав металла на носителе из оксида алюминия на основе используемых соединений: 2,5 мас.% Cu, 0,7 мас.% Zn и 0,1 мас.% Ag. Другой смешанный раствор получают, растворяя 2, 275 г Cu(NO3)2·2,5H2O, 1,895 г Zn(NO3)2·6H2O, 0,25 г AgNO3 и 6,95 г раствора нитрата палладия (10 мас.% нитрата палладия в 10 мас.% раствора азотной кислоты, приобретенной у Aldrich) в 70 мл воды. Полученный смешанный раствор распыляют на первый продукт в роторном устройстве для пропитки, применяя распылитель в течение около 15 минут, а затем сушат при 200°С в течение часа, вдувая горячий воздух. Продукт кальцинируют при 350°С в течение 2 часов на воздухе. Большая часть металлических компонентов со второй стадии пропитки распылением осаждается в тонком слое толщиной приблизительно от 0,04 до 0,06 мм. Установлен следующий состав металла на конечном продукте на основе используемых соединений: 2,72 мас.% Cu, 0,84 мас.% Zn, 0,15 мас.% Ag и 0,10 мас.% Pd.

50 граммов такого же Ni-катализатора (КL6564), как и в примере 3, загружают в первый реактор с неподвижным слоем способом, описанным в примере 1В, и активируют таким же способом, как и в примере 3. 50 граммов Cu-Zn-Ag-катализатора, промотированного Pd, полученного в соответствии с вышеприведенным описанием, загружают во второй реактор с неподвижным слоем после перемешивания со 100 мл стеклянных шариков диаметром 3 мм и активируют при 250°F в течение 2 часов, пропуская смесь 200 нсм3/мин N2 и 100 нсм3/мин N2, а затем при 670°F в течение 4 часов 300 нсм3/мин H2. Сырье включает 1,07 мас.% винилацетилена, 0,12 мас.% этилацетилена и 0,14 мас.% метилацетилена, 71,89 мас.% 1,3-BD, 0,08 мас.% 1,2-BD, 14,44 мас.% бутенов, остальное составляют в основном инертные вещества. Селективное гидрирование ацетиленовых примесей в сырье осуществляют при скорости подачи углеводородного сырья в первый реактор 6 мл/мин и при постоянной скорости потока водорода 40 нсм3/мин до конца данного эксперимента при общем манометрическом давлении в реакторе 108 фунтов на кв.дюйм. Поток, выходящий из указанного первого реактора, подают непосредственно во второй реактор. Однако перед подачей в каталитическую реакционную зону второго реактора поток, выходящий из первого реактора, смешивают с газообразным водородом с различными скоростями от 25 до 5 нсм2/мин. Температура в первом реакторе гидрирования составляет около 120°F в конце слоя катализатора и приблизительно от 99 до 119°F в начале указанного слоя. Температура во втором реакторе гидрирования составляет приблизительно от 115 до 123°F в конце слоя катализатора и приблизительно от 80 до 85°F в начале указанного слоя. Реакционный продукт из второго реактора подвергают анализу для определения эффективности системы двух реакторов. Выход 1,3-бутадиена в продукте, содержащем 0 ч/млн ВА и 16 ч/млн ЭА, составляет 97,8%. Полученные результаты представлены на фиг.5 и 6, показывая более высокую эффективность системы двух катализаторов, включающей Ni-катализатор и промотируемый Pd Cu-Zn-Ag-катализатор, по сравнению с катализатором на основе палладия, описанным в примере 1А, или только с Ni-катализатором, описанным в примере 3.

Пример 5

Проиллюстрировано селективное гидрирование С4-ацетиленов при помощи системы двух последовательных реакторов. Ni-катализатор загружают в первый реактор с неподвижным слоем, а Cu-Zn-Ag-катализатор, промотированный палладием, загружают во второй реактор с неподвижным слоем.

Cu-Zn-Ag-катализатор, промотированный Pd, получают в соответствии с описанием вышеупомянутой заявки США, порядковый № 09/827411. Для получения Cu-Zn-Ag-катализатора, промотированного Pd, применяют такой же кальцинированный оксид алюминия, как и в примере 4. Cu-Zn-Ag-Pd-катализатор получают, применяя двухступенчатый способ пропитки. Смешанный солевой раствор получают, растворяя 28,8 г Cu(NO3)2·2,5H2O, 10 г Zn(NO3)2·6H2O и 0,5 г AgNO3 в 285 мл деионизированной воды. Смешанный раствор выливают в 300 г кальцинированного оксида алюминия в роторном устройстве для пропитки, а затем сушат приблизительно при 200°С, вдувая горячий воздух. Высушенный продукт кальцинируют при 450°С в течение 2 часов. Был рассчитан следующий состав металла на носителе из оксида алюминия на основе используемых соединений: 2,53 мас.% Cu, 0,71 мас.% Zn и 0,10 мас.% Ag. Смешанный солевой раствор получают, растворяя 4,55 г Cu(NO3)2·2,5H2O, 3,79 г Zn(NO3)2·6H2O и 1,47 г AgNO3 в 40 г воды. Раствор нитрата палладия получают, растворяя 1,47 г нитрата палладия (42,8% Pd) в 40 г водного 1 мас.% раствора азотной кислоты. Смешанный раствор и раствор нитрата палладия сливают вместе. Объединенный смешанный раствор распыляют на первый пропитываемый продукт в роторном устройстве для пропитки, применяя распылитель в течение около 15 минут, а затем сушат при 200°С в течение часа, вдувая горячий воздух. Продукт кальцинируют при 350°С в течение 2 часов на воздухе. Большая часть металлических компонентов со второй стадии пропитки распылением осаждается в тонком слое толщиной приблизительно от 0,12 до 0,16 мм. Был рассчитан следующий состав металла на конечном продукте на основе используемых соединений: 2,91 мас.% Cu, 0,97 мас.% Zn, 0,20 мас.% Ag и 0,20 мас.% Pd.

50 граммов такого же Ni-катализатора (КL6564), как и в примере 3, загружают в первый реактор и активируют способом, описанным в примере 4. 50 граммов вышеописанного Cu-Zn-Ag-катализатора, промотированного Pd, полученного в соответствии с вышеприведенным описанием, загружают во второй реактор и активируют при 250°F в течение 3 часов, пропуская смесь 200 нсм3/мин N2 и 100 нсм3/мин N2, а затем при 575°F в течение 3 часов 300 нсм3/мин H2. Сырье имеет такой же состав, как и в примере 3. Селективное гидрирование ацетиленовых примесей в сырье осуществляют при скорости подачи углеводородного сырья в первый реактор 6 мл/мин и при постоянной скорости потока водорода 40 нсм3/мин до конца данного эксперимента при общем манометрическом давлении в реакторе 108 фунтов на кв.дюйм. Поток, выходящий из указанного первого реактора, подают непосредственно во второй реактор. Однако перед подачей в каталитическую реакционную зону второго реактора поток, выходящий из первого реактора, смешивают с газообразным водородом с различными скоростями от 24 до 6 нсм3/мин. Температура в первом реакторе гидрирования составляет около 120°F в конце слоя катализатора и приблизительно от 76 до 119°F в начале указанного слоя. Температура во втором реакторе гидрирования составляет приблизительно от 118 до 124°F в конце слоя катализатора и приблизительно от 90 до 118°F в начале указанного слоя. Реакционные продукты из второго реактора подвергают анализу для определения эффективности применения системы двух реакторов. Выход 1,3-бутадиена в продукте, содержащем 0 ч/млн ВА и 14 ч/млн ЭА, составляет 97,5%. Полученные результаты представлены на фиг.7 и 8, показывая более высокую эффективность действия двойной системы катализаторов, включающей Ni-катализатор и промотируемый Pd Cu-Zn-Ag-катализатор, по сравнению с катализатором на основе палладия, описанным в примере 1А, или только с Ni-катализатором, описанным в примере 3.

Пример 6

50 граммов Ni-катализатора (70 мас.% Ni; КL65271), выпускаемого CRI, загружают в реактор с неподвижным слоем способом, описанным в примере 1В. Катализатор активируют при 250°F в течение 3 часов, пропуская смесь 200 нсм3/мин N2 и 100 нсм3/мин N2, а затем при 670°F в течение 5 часов - 300 нсм3/мин H2. Катализатор представляет собой трехлепестковый экструдат диаметром 1,2 мм. Состав смеси такой же, как и в примере 3. Селективное гидрирование ацетиленовых примесей в сырье осуществляют при скорости подачи углеводородного сырья 6 мл/мин и при различных скоростях потока водорода - от 105 до 60 нсм3/мин, а также при общем манометрическом давлении в реакторе 108 фунтов на кв.дюйм. Температура в реакторе гидрирования составляет приблизительно от 120 до 124°F в конце слоя катализатора и около 80°F в начале указанного слоя. Выход 1,3-бутадиена в продукте, содержащем 0 ч/млн ВА и 14 ч/млн ЭА, составляет 93,4%. Полученные результаты представлены на фиг.9 и 10. Эффективность данного катализатора выше эффективности катализатора на основе Pd в примере 1А.

Реферат

Изобретение относится к усовершенствованному способу удаления ацетиленовых соединений из потоков углеводородов, включающему приведение в контакт потока углеводородов, содержащего первую концентрацию ацетиленовых соединений и олефинов, с катализатором, состоящим из несульфидированного металлического никеля на носителе либо состоящим из несульфидированного металлического никеля на носителе, модифицированного такими металлами, как Мо, Re, Bi или их смеси, причем указанный несульфидированный никель присутствует на носителе в количестве, превосходящем, по меньшей мере, на 5% количество, необходимое для селективного гидрирования, в присутствии водорода в первой реакционной зоне при температуре и давлении, а также концентрации водорода, способствующих гидрированию ацетиленовых соединений, и выделение указанного углеводородного сырья, имеющего вторую концентрацию ацетиленовых соединений, которая ниже, чем первая концентрация. Преимущество способа заключается в повышенной селективности при удалении ацетиленовых соединений из потоков углеводородов и повышенном выходе целевых олефиновых соединений. 19 з.п. ф-лы, 1 табл., 10 ил.

Комментарии