Способ получения стирола из отходов полистирола - RU2655925C2

Код документа: RU2655925C2

Описание

Изобретение относится к области химии, а именно к химической переработке полимерных отходов, и может быть использовано в нефтепереработке и нефтехимии для утилизации отходов полистирола различных марок с получением из него стирола.

Актуальность и важность разработки эффективного способа переработки отходов полистирола определяется, с одной стороны, их широкой распространенностью, а с другой стороны, высокой стойкостью к разложению и гниению в условиях окружающей среды, в результате чего отходы полистирола постоянно накапливаются в окружающей среде.

Существующие методы утилизации отходов полистирола не получили широкого распространения. Вторичной переработке можно подвергать только технологические отходы производства полистирола (обрезки, лом), доля которых в общем объеме полистирольных отходов крайне мала, кроме того, качество вторичных изделий в результате переработки ухудшается, количество циклов вторичной переработки для полистирола ограничено. Сжигание наносит вред окружающей среде газообразными выбросами и выбросами аэрозолей, а также не сопровождается получением полезных продуктов.

Альтернативой этим методам являются способы термической и каталитической переработки полистирола с получением полезных продуктов. Одним из возможных подходов, с точки зрения экономии углеводородных ресурсов и бережного отношения к окружающей среде, является проведение декомпозиции полистирола в нефтяных фракциях, производимых промышленностью, с получением исходного мономера - стирола. Такой подход обладает рядом преимуществ:

- максимальным возвратом углеводородного сырья в производство полистирола;

- расширением ресурсной базы производства полистирола за счет отходов;

- удешевлением процесса производства полистирола за счет использования вторичного стирола, полученного из отходов;

- минимальными капитальными затратами на получение стирола;

- возможность интеграции процесса крупномасштабной переработки отходов полистирола на нефтеперерабатывающих и нефтехимических предприятиях.

Известно техническое решение, изложенное в заявке JP 11199875, которое состоит в том, что полистирол в измельченном или расплавленном виде подают в реактор автоклавного типа, где происходит реакция разложения при температуре 300-700°C и при пониженном давлении 20-100 мм рт. ст. После разложения пар отводят, конденсируют и подвергают разделению на стирол и более тяжелую часть. По окончании процесса из реактора выгружают остаточное масло, представляющее собой продукты осмоления полимера. Достигают выхода 49 мас.% стирола в расчете на исходный полимер.

Данный способ обладает рядом недостатков: полимер необходимо измельчать или расплавлять, что требует подвода энергии. Проведение реакции в автоклаве обуславливает периодичность процесса, что технически сложно и экономически невыгодно. Для проведения процесса требуется создание низкого давления, что достаточно трудоемко; наконец, выход стирола невысок.

Известно техническое решение, описанное в JP 2001335514. По нему разложение полистирола осуществляют в реакторе периодического действия в присутствии воды, взятой по отношению к полистиролу в 1÷50-кратном избытке, при температуре 200-550°C и давлении 250-400 атм в течение 0,1-60 мин. После реакции продукт выгружают и отделяют от воды. Выход стирола на полистирол достигает в этом случае 60 мас.%.

В этом способе также имеются недостатки, обусловленные как периодичностью процесса, так и необходимостью создания крайне высокого давления, что накладывает специальные требования на оборудование. Выход стирола при этом также невысок.

Известно техническое решение, описанное в патенте US 5072068. Согласно решению измельченный полистирол подается в пиролизатор, представляющий собой реактор автоклавного типа, в котором имеется катализатор, состоящий из оксидов металлов, в количестве 0,02-0,05 частей на 100 частей полистирола. Реакция разложения проводится ступенчато при температуре 250-500°C при подаче инертного газа (гелий, азот, диоксид углерода, пар) при использовании давления 0,13-2 атм. Пары из реактора улавливаются и конденсируются, выход стирола составляет 70-75 мас.% на введенный полистирол.

Помимо недостатков, присущих методам, изложенным выше (необходимость применения низкого давления, периодичность процесса), данный способ требует использования катализатора, что удорожает процесс. Кроме того, катализатор со временем дезактивируется, что обуславливает необходимость осуществления его регенерации.

Наиболее близким по технической сущности является способ получения стирола из отходов полистирола, описанный в заявке JP 10298345, согласно которому полистирол растворяют в стироле в количестве до 50%, после чего в периодическом реакторе проводится разложение полистирола при температуре 330-380°C под высоким вакуумом. После разделения часть стирола может быть снова использована для растворения сырьевого полистирола. Выход мономера составляет до 80% на исходный полистирол.

Основным недостатком описанного решения является (помимо периодичности процесса и необходимости организации вакуума) использование стирола в качестве растворителя. Стирол как материал весьма дорог, обращение с ним затруднено из-за высокой склонности к полимеризации даже при комнатной температуре, что обуславливает трудности в эксплуатации оборудования и необходимость его периодической чистки.

Задачей предлагаемого технического решения является разработка простого способа утилизации отходов полистирола, возможного для реализации в виде непрерывного процесса на существующих предприятиях нефтепереработки и нефтехимии, не требующего применения вакуума, сложного оборудования, катализатора и дорогих растворителей, и позволяющего осуществлять полную конверсию отходов полистирола с высоким выходом стирола.

Поставленная задача решается тем, что предложен способ получения стирола из отходов полистирола, включающий растворение отходов полистирола в органическом растворителе, введение полученного раствора в реактор и разложение полистирола в отсутствие катализатора при повышенной температуре и атмосферном давлении, при этом в качестве органического растворителя используют легкий газойль каталитического крекинга или тяжелый газойль каталитического крекинга, или их смесь, полистирол растворяют в количестве 5-15 мас.% по отношению к исходному сырью при температуре 70-120°C, обеспечивающей полное растворение полистирола, разложение проводят в проточном реакторе при температуре 450-550°C, атмосферном давлении и объемной скорости подачи сырья в реактор 4-36 ч-1.

Предлагаемое техническое решение позволяет:

1) полностью утилизировать отходы полистирола;

2) получить дополнительно стирол в количестве до 86 мас.% на исходный полистирол,

3) снизить загрязнение окружающей среды отходами полистирола.

Нижеследующие примеры иллюстрируют предлагаемое техническое решение, но никоим образом не ограничивают его.

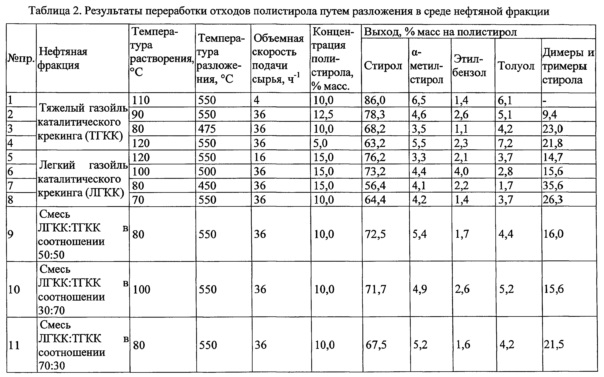

Во всех примерах разложение раствора полистирола в нефтяной фракции проводят в реакторе проточного типа. В качестве органического растворителя используют нефтяные фракции - легкий и тяжелый газойли каталитического крекинга Московского НПЗ, а также их смеси. Характеристики нефтяных фракций приведены в таблице 1.

Пример 1.

В шприц-дозатор загружают сырье - тяжелый газойль каталитического крекинга, в котором предварительно растворяют 10 мас.% отходов полистирола при температуре 110°C, и вводят его в реактор. Осуществляют разложение полистирола при температуре 550°C, объемной скорости подачи сырья 4 ч-1 и атмосферном давлении. Результаты приведены в табл. 2.

Пример 2.

В шприц-дозатор загружают сырье - тяжелый газойль каталитического крекинга, в котором предварительно растворяют 12,5 мас.% отходов полистирола при температуре 90°C, и вводят его в реактор. Осуществляют разложение полистирола при температуре 550°C, объемной скорости подачи сырья 36 ч-1 и атмосферном давлении. Результаты приведены в табл. 2.

Пример 3.

В шприц-дозатор загружают сырье - тяжелый газойль каталитического крекинга, в котором предварительно растворяют 10 мас.% отходов полистирола при температуре 80°C, и вводят его в реактор. Осуществляют разложение полистирола при температуре 475°C, объемной скорости подачи сырья 36 ч-1 и атмосферном давлении. Результаты приведены в табл. 2.

Пример 4.

В шприц-дозатор загружают сырье - тяжелый газойль каталитического крекинга, в котором предварительно растворяют 5 мас.% отходов полистирола при температуре 120°C, и вводят его в реактор. Осуществляют разложение полистирола при температуре 550°C, объемной скорости подачи сырья 36 ч-1 и атмосферном давлении. Результаты приведены в табл. 2.

Пример 5.

В шприц-дозатор загружают сырье - легкий газойль каталитического крекинга, в котором предварительно растворяют 15 мас.% отходов полистирола при температуре 120°C, и вводят его в реактор. Осуществляют разложение полистирола при температуре 550°C, объемной скорости подачи сырья 16 ч-1 и атмосферном давлении. Результаты приведены в табл. 2.

Пример 6.

В шприц-дозатор загружают сырье - легкий газойль каталитического крекинга, в котором предварительно растворяют 15 мас.% отходов полистирола при температуре 100°C, и вводят его в реактор. Осуществляют разложение полистирола при температуре 500°C, объемной скорости подачи сырья 36 ч-1 и атмосферном давлении. Результаты приведены в табл. 2.

Пример 7.

В шприц-дозатор загружают сырье - легкий газойль каталитического крекинга, в котором предварительно растворяют 15 мас.% отходов полистирола при температуре 80°C, и вводят его в реактор. Осуществляют разложение полистирола при температуре 450°C, объемной скорости подачи сырья 36 ч-1 и атмосферном давлении. Результаты приведены в табл. 2.

Пример 8

В шприц-дозатор загружают сырье - легкий газойль каталитического крекинга, в котором предварительно растворяют 10 мас.% отходов полистирола при температуре 70°C, и вводят его в реактор. Осуществляют разложение полистирола при температуре 550°C, объемной скорости подачи сырья 36 ч-1 и атмосферном давлении. Результаты приведены в табл. 2.

Пример 9

В шприц-дозатор загружают сырье - смесь легкого и тяжелого газойлей каталитического крекинга в соотношении 50:50, в котором предварительно растворяют 10 мас.% отходов полистирола при температуре 80°C, и вводят его в реактор. Осуществляют разложение полистирола при температуре 550°C, объемной скорости подачи сырья 36 ч-1 и атмосферном давлении. Результаты приведены в табл. 2.

Пример 10

В шприц-дозатор загружают сырье - смесь легкого и тяжелого газойлей каталитического крекинга в соотношении 30:70, в котором предварительно растворяют 10 мас.% отходов полистирола при температуре 100°C, и вводят его в реактор. Осуществляют разложение полистирола при температуре 550°C, объемной скорости подачи сырья 36 ч-1 и атмосферном давлении. Результаты приведены в табл. 2.

Пример 11

В шприц-дозатор загружают сырье - смесь легкого и тяжелого газойлей каталитического крекинга в соотношении 70:30, в котором предварительно растворяют 10 мас.% отходов полистирола при температуре 80°C, и вводят его в реактор. Осуществляют разложение полистирола при температуре 550°C, объемной скорости подачи сырья 36 ч-1 и атмосферном давлении. Результаты приведены в табл. 2.

Таким образом, предлагаемое техническое решение обеспечивает экономически эффективную утилизацию отходов полистирола с возвращением углеводородного сырья (стирола) в производство полистирола с соответствующим увеличением сырьевой базы и может быть реализовано без применения сложного оборудования, дорогих растворителей и катализатора на существующих предприятиях нефтепереработки и нефтехимии.

Применение разрабатываемой технологии позволит решить проблему утилизации отходов полистирола с высокоселективным получением исходного мономера - стирола - успешно, и с наименьшими затратами, а также с одновременным улучшением экологической ситуации.

Реферат

Изобретение относится к способу получения стирола из отходов полистирола, включающему растворение отходов полистирола в органическом растворителе, введение полученного раствора в реактор и разложение полистирола в отсутствие катализатора при повышенной температуре и атмосферном давлении. Способ характеризуется тем, что в качестве органического растворителя используют легкий газойль каталитического крекинга или тяжелый газойль каталитического крекинга, или их смесь, полистирол растворяют в количестве 5-15 мас.% по отношению к исходному сырью при температуре 70-120°C, обеспечивающей полное растворение полистирола, разложение проводят в проточном реакторе при температуре 450-550°C, атмосферном давлении и объемной скорости подачи сырья в реактор 4-36 ч. Технический результат - обеспечение полной утилизации отходов полистирола, повышение выхода стирола - до 86 мас.%, снижение загрязнения окружающей среды отходами полистирола. 2 табл., 11 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ и устройство для деполимеризации

Комментарии