Устройство для отбеливания частиц высококонсистентной целлюлозной массы и способ отбеливания озоном частиц высококонсистентной целлюлозной массы - RU2117720C1

Код документа: RU2117720C1

Чертежи

Описание

Изобретение относится к реакторному устройству и способу отбеливания озоном лигноцеллюлозной массы, а более конкретно к реактору, включающему вращающиеся элементы для перемещения в радиальном направлении дисперсных частиц массы через озоносодержащий газ в пробковом режиме прохождения потока.

Для того чтобы избежать использования в качестве отбеливателя целлюлозной массы или иных лигноцеллюлозных материалов хлора, делались попытки использовать для отбеливания химической массы озон. Хотя на первый взгляд озон может показаться идеальным материалом для отбеливания лигноцеллюлозных материалов, исключительные окислительные свойства озона и его относительно высокая стоимость ограничивали в прошлом возможности создания удовлетворительных процессов отбеливания лигноцеллюлозной массы озоном.

По вопросу отбеливания целлюлозной массы озоном были опубликованы многочисленные статьи и получены многочисленные патенты. Например, процесс отбеливания с применением озона описан S. Rothenberg, D. Robinson, D. johnsoubaudh, "Bleaching of Oxygen Pulps with Ozone", Tappi 182 - 185 (1975) - Z, ZEZ, ZP, и ZP (ZP-надуксусная кислота); и N. Soteland, "Bleaching of Chamical Pulps with Oxygen and Ozone", Pulp and Paper Magazine of Canada, T153 - 58 (1974) - OZEP, OP и ZP.

Кроме того, в патенте США N 4196043, Синг, описан многостадийный процесс отбеливания с использованием озона и перекиси и оборотом стоков, в котором также делается попытка обойтись без использования соединений хлора.

Кроме того, в различных патентах описаны применяемые для отбеливания высококонсистентной целлюлозной массы озоном реакторы с вертикальным слоем, в которых целлюлозная масса осаждается сверху практически неподвижного или медленно движущегося слоя, а озоносодержащий газ продувают сквозь слой.

В патенте США N 4123317, Фритцволд и др., более подробно описан реактор для отбеливания лигноцеллюлозной массы, а в патенте США N 4279694, выданном Фритцволд и др., описаны способ и система отбеливания целлюлозной массы озоном. В каждом из патентов США N 3785577, N 3814664 и N 3964962, Карлсмит, описано реакторное устройство, похожее на устройства Фритцволда, причем патент США N 4279694 касается непосредственно отбеливания озоном.

В озоновом реакторе, описанном в Европатенте N 308314, применяется закрытый шнековый скребковый конвейер ("Архимедов винт"), в котором озон прокачивается через центральный вал и вдувается в реактор для обработки слоя целлюлозной массы, толщина которого в идеале составляет около 10 см.

Консистентность целлюлозной массы равна 20 - 50%. В заявке на Европатент N 276608 описано еще одно устройство для обработки целлюлозной массы озоном. В этом устройстве машина с двухзаходным винтом, с участками обратной резьбы, последовательно вызывает сжатие и расширение целлюлозной массы, предпочтительно с консистентностью 40 - 45%, чтобы обеспечить доступ озона к волокнам целлюлозной массы.

Озон легко вступает в реакцию с лигнином, обеспечивая эффективное снижение содержания лигнина в целлюлозной массе. Но он будет также при различных условиях быстро удалять избыточное количество лигнина и агрессивно воздействовать на углеводы, образующие целлюлозные волокна древесины, значительно уменьшая прочность полученной массы. По этим причинам, и несмотря на различные решения, рассмотренные выше, в технике обычно отказываются от применения озона для отбеливания высококонсистентной целлюлозной массы. Например, Линдхольм (Effect of Heterogeneity in Pulp Bleaching with Ozone", Papieri ja Puu p. 283, 1986) утверждает, что реакция озона с целлюлозой может быть "довольно гетерогенной" (неравномерной) при консистентности целлюлозной массы в диапазоне 30 - 40%. Утверждается, что гетерогенность связана с тем, что часть целлюлозной массы получает дозы озона, превышающие средние, в то время как другие части целлюлозной массы совсем не вступают в реакцию с озоном. Кроме того, в опубликованной заявке на патент Канады N 2012771 (опублик. 10.11.90) описан способ отбеливания озоном целлюлозной массы средней консистентности путем создания пенообразной смеси озона, воды и целлюлозной массы. В этой заявке указано, что отбеливание при консистентности 30% дает худшие результаты, чем при консистентности 10% или 1%, поскольку нужные поверхности массы подвергаются избыточному отбеливанию, в то время как внутренние поверхности не отбеливаются.

Еще один тип реактора описан в патенте США N 4363697, Маркхэм и др., посвященном делигнификации кислородом целлюлозной массы средней консистентности. Устройство Маркхэма может включать ряд шнековых скребковых конвейеров или модифицированных шнековых скребковых конвейеров, с лопатками и без них, для перемещения целлюлозной массы через реакционную трубу в присутствии кислорода. В патенте США N 4384920, Маркхэм и др., также описано использование лопаточных скребков, вращающихся с небольшой скоростью для перемещения целлюлозной массы в струе газообразного кислорода. Однако способ, описанный в патентах Маркхэма, обычно не пригоден для реакций отбеливания озоном в связи с гораздо более высокой интенсивностью реакции между озоном и целлюлозой с лигнином по сравнению с реакцией между кислородом и целлюлозой с лигнином, а также в связи с неспособностью устройства, описанного Маркхэмом, обеспечить равномерный контакт газа с волокнами и равномерное отбеливание.

Проблема гетерогенности или неравномерности, рассмотренная выше, может быть хотя бы отчасти решена путем отбеливания при средней или низкой консистентности. При средней и низкой консистентности увеличение содержания воды позволяет озону более равномерно диффундировать через целлюлозную массу, повышая однородность отбеливания. Однако увеличение содержания воды создает другие проблемы, которые могут перевесить увеличение однородности. Главная проблема связана с увеличением времени, требующегося для диффундирования озона при более высоком содержании воды. Это ведет к увеличению разложения озона в воде и, следовательно, к увеличению расхода озона, а также к ухудшению избирательности отбеливания из-за воздействия продуктов разложения озона. Результатом является то, что при средней или низкой консистентности требуется большее количество озона для достижения результатов, эквивалентных отбеливанию при высокой консистентности. Однако, как известно специалистам, существует практический предел количества озона, которое можно растворить в воде благодаря растворимости озона в воде. Поэтому часто не является практически оправданным или приемлемым с точки зрения затрат пытаться добиться значительного повышения белизны с помощью озона при средней или низкой консистентности.

Другой областью, относящейся к изобретению, является техника перемещения, и в особенности с помощью лопаточных конвейеров. Размеры плоских лопаток для использования в лопаточных конвейерах различного диаметра стандартизованы Ассоциацией Изготовителей конвейерного оборудования ("CEMA") в ее бюллетене ANSI/CEMA 300-1981, озаглавленном "Screw Conveyor Dimensional Standards". Кроме того, в качестве работы, посвященной общим вопросам перемещения, можно указать работу Colijn, "Mechanical Conveuors for Bulk Solids". Хотя обычные существующие конвейеры позволяют повергать материал воздействию реактивной окружающей среды, или позволяют тщательно перемешивать насыпные материалы, и в ряде рассмотренных выше ссылок применяются различные типы конвейеров, существующие конвейеры в целом не способны обеспечить необходимое диспергирование целлюлозной массы в озоносодержащем газе для получения эффективной и равномерной реакции отбеливания озоном и избежания рассмотренных выше проблем, с которыми приходилось сталкиваться до сих пор.

Наиболее близким к изобретению является устройство для отбеливания частиц высококонсистентной целлюлозной массы, содержащее кожух, имеющий поперечное сечение и определяющий впускное и выпускное отверстия для массы, частицы высококонсистентной целлюлозной массы, озоносодержащий газ, и средство для загрузки частиц высококонсистентной целлюлозной массы во впускное отверстие кожуха (патент США N 4278496).

Данное устройство является характерным представителем реакторов (озонаторов) с вертикальным слоем для обработки высококонсистентной (например, 35 - 40%) целлюлозной массы. И газообразные кислород и озон и целлюлозная масса поступают в верхнюю часть реактора, где распределяются по всему поперечному сечению, так что газ приходит в тесное соприкосновение с частицами целлюлозной массы. Смесь целлюлозной массы и газа распределяется послойно на опорных приспособлениях в виде расположенных ниже камер. Опорные приспособления имеют отверстия или прорези такой формы, что целлюлозная масса образует мостики над ними, через которые по всему реактору проходит газ в контакте с целлюлозой.

Однако конструкция с вертикальным слоем дает неудовлетворительные результаты по равномерности отбеливания.

В основу изобретения положена задача создания способа и устройства для отбеливания частиц высококонсистентной целлюлозной массы, позволяющих посредством максимального увеличения длительности воздействия озона на частицы целлюлозной массы с обеспечением приблизительно одинакового времени обработки озоном каждой частицы получать целлюлозную массу с по существу равномерно повышенной белизной.

Данная задача согласно одному аспекту предложенного изобретения достигается посредством устройства для отбеливания частиц высококонсистетной целлюлозной массы, содержащего кожух, имеющий поперечное сечение и определяющий впускное и выпускное отверстия для массы, частицы высококонсистентной целлюлозной массы, озоносодержащий газ, и средство для загрузки частиц высококонсистентной целлюлозной массы во впускное отверстие кожуха, которое согласно изобретению содержит транспортирующее и рассеивающее средство с выполненным с возможностью вращения валом для рассеивания частиц массы в радиальном направлении по существу по всему поперечному сечению кожуха с одновременным перемещением частиц массы по кожуху к выпускному отверстию в пробковом режиме, причем значение индекса рассеяния массы является меньшим или равным 7 при всех скоростях вращения вала менее 125 об/мин.

Предпочтительно, чтобы транспортирующее и рассеивающее средство содержало первое средство для перемещения частиц массы с первой скоростью, по ходу перемещения частиц массы, за которым размещено второе средство для перемещения частиц массы со второй меньшей скоростью, причем в первое средство масса из впускного отверстия поступает с первой объемной плотностью, а во второе средство масса из первого средства поступает со второй повышенной объемной плотностью.

Целесообразно, чтобы транспортирующее и рассеивающее средство содержало множество элементов, закрепленных на валу, отходящих от него в радиальном направлении и определяющих диаметр вращения.

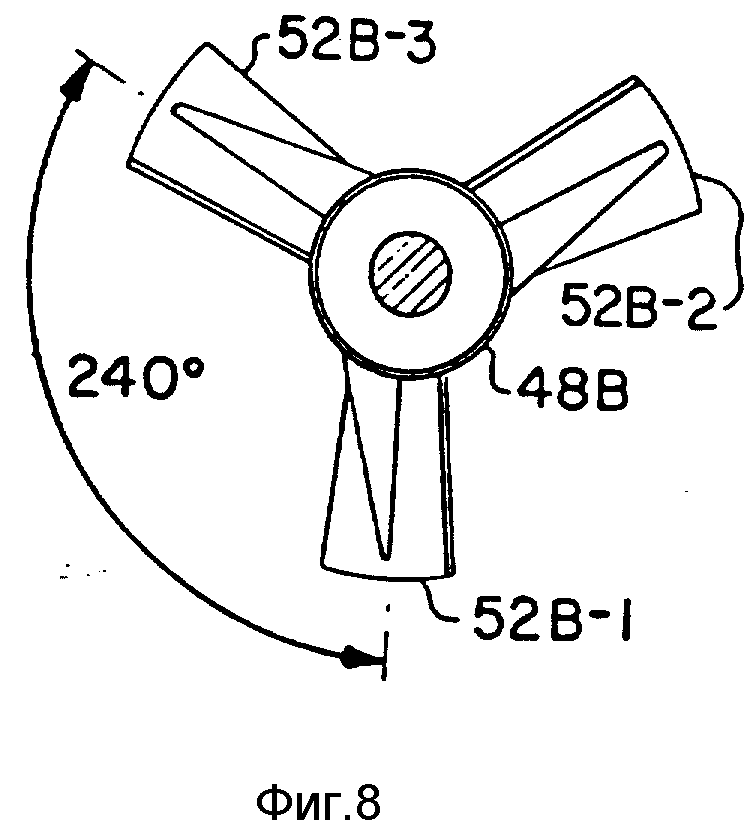

Желательно, чтобы радиально размещенными элементами являлись лопатки, расположенные на валу под углом друг к другу, равным по существу 120o .

Предпочтительно, чтобы радиально размещенными элементами являлись лопатки, расположенные на валу под углом друг к другу, равным по существу 240o.

Полезно, чтобы площадь поверхности заданного количества лопаток была больше площади поверхности остальных лопаток.

Возможно, чтобы каждая из лопаток была установлена на валу под углом от 30 до 50o относительно оси вала, и имелось заданное количество лопаток, каждая из которых имела ширину менее 0,3 диаметра вращения лопаток.

Целесообразно, чтобы заданное количество лопаток содержало первую группу лопаток, каждая из которых имела ширину, равную 0,15 диаметра вращения, и вторую группу лопаток, каждая из которых имела ширину, большую ширины первой группы лопаток, причем скорость перемещения частиц массы, создаваемая первой группой лопаток, меньше скорости перемещения частиц массы, создаваемой второй группой лопаток при той же скорости вращения.

Предпочтительно, чтобы угол установки лопаток на валу постепенно уменьшался вдоль вала от 45 до 35o в зоне впускного отверстия.

Полезно, чтобы лопатки были установлены на валу на расстоянии друг от друга в продольном направлении вала так, что незащищенное пространство, образованное между лопатками, составляет менее 0,11 от диаметра вращения лопаток.

Желательно, чтобы устройство содержало приемный бак и средство для подавления реакции отбеливания озона посредством добавления в массу воды и понижения ее консистенции, причем средство для подавления реакции отбеливания озона было размещено ниже выпускного отверстия с возможностью приема из него отбеленной массы и содержало множество расположенных наклонно вниз сопел для проталкивания массы в приемный бак посредством распыления из них воды.

Возможно, чтобы устройство содержало взбивающее средство для уменьшения размера хлопьев в массе и придания ей первой объемной плотности, причем взбивающее средство было размещено выше впускного отверстия и связано с кожухом через это отверстие для свободного падения массы на транспортирующее и рассеивающее средство.

Целесообразно, чтобы устройство содержало отделяющее средство для отделения содержащихся в массе волокон от озоносодержащего газа перед удалением этого газа из устройства, причем отделяющее средство содержало стенку в форме усеченного конуса с увеличением площади поперечного сечения этого средства и было расположено между впускным отверстием и взбивающим средством для пропускания массы через отделяющее средство перед попаданием во впускное отверстие.

Предпочтительно, чтобы транспортирующее и рассеивающее средство содержало шнековый скребок, определяющий шаг транспортирующего и рассеивающего средства, причем шнековый скребок имел множество вырезанных участков для образования в нем отверстий, причем эти вырезанные участки были загнуты под определенным углом относительно вала.

Полезно, чтобы транспортирующее и рассеивающее средство содержало шнековый скребок, определяющий шаг транспортирующего и рассеивающего средства, причем каждый шнековый скребок имел множество закрепленных на нем подъемных элементов.

Возможно, чтобы транспортирующее и рассеивающее средство содержало ленточное полотно, размещенное по спирали вокруг вала и определяющее шаг транспортирующего и рассеивающего средства.

Желательно, чтобы транспортирующее и рассеивающее средство содержало расположенную с наклоном по винту, ленту, отходящую от вала.

Предпочтительно, чтобы в кожухе имелось множество отверстий для подачи озоносодержащего газа.

Данная задача согласно другому аспекту предложенного изобретения достигается посредством способа отбеливания озоном частиц высококонсистентной целлюлозной массы, заключающегося во введении частиц высококонсистентной целлюлозной массы и озоносодержащего газа в зону реакции, в котором согласно изобретению рассеивают частицы массы по существу по всей зоне реакции с одновременным перемещением частиц массы по зоне в пробковом режиме с возможностью осуществления равномерной реакции частиц массы с озоносодержащим газом посредством обеспечения контакта по существу всех частиц массы с озоносодержащим газом, причем значение индекса рассеяния массы является меньшим или равным 7 при всех скоростях вращения частиц массы менее 125 об/мин.

Предпочтительно разрыхляют частицы массы для придания ей первой объемной плотности перед введением частиц массы в зону реакции, перемещают частицы массы с первой скоростью, затем скорость перемещения частиц массы уменьшают до второй скорости перемещения частиц массы с одновременным повышением объемной плотности массы от ее первой объемной плотности до ее второй объемной плотности, соответствующей второй скорости перемещения частиц массы.

Целесообразно, чтобы поток газа отводили из зоны реакции с захваченными частицами массы с первой скоростью, затем скорость уменьшали до скорости, при которой происходит отделение захваченных частиц массы, и возвращали отдельные частицы массы в зону реакции.

Желательно, чтобы скорость перемещения частиц массы постепенно уменьшалась до второй скорости перемещения частиц.

Возможно, чтобы отбеленную массу отводили из зоны реакции, сбрызгивали отбеленную массу водой для понижения ее консистенции и подавления реакции отбеливания и проталкивали массу в приемный бак посредством распыления струй воды под наклоном по направлению приемного бака.

Полезно, чтобы перемещение частиц массы по зоне реакции осуществляли посредством использования вращающегося вала с множеством отходящих от него в радиальном направлении элементов, заданное число которых имело ширину менее 0,3 диаметра зоны реакции.

Предпочтительно используют заданное число элементов, размещенных так, что незащищенное пространство, образованное между элементами, составляет менее 0,11 от диаметра зоны реакции.

Возможно, чтобы скорость перемещения частиц массы, обеспечиваемая заданным числом элементов, была меньше скорости перемещения частиц массы, обеспечиваемой остальными отходящими от вала в радиальном направлении элементами.

На фиг. 1 показано устройство согласно изобретению, вид сбоку вертикальной проекции, с вырезом на одном из участков для того, чтобы показать лопаточный конвейер;

на фиг. 2

- увеличенное изображение вертикальной проекции зоны подавления реакции устройства на фиг. 1;

на фиг. 3 - альтернативный вариант выполнения изобретения, на котором показано многоканальное

устройство для подачи газа, вид сбоку;

на фиг. 4 - поперечное сечение устройства на фиг. 3;

на фиг. 5 - лопаточный конвейер в верхней секции реакторного устройства на фиг. 1,

частичный вид сбоку;

на фиг. 6 - лопаточный конвейер в нижней секции реакторного устройства на фиг. 1, частичный вид сбоку;

на фиг. 7 - лопаточный конвейер, вид с торца в разрезе на

фиг. 5, при наблюдении вдоль линии 7-7;

на фиг. 8 - лопаточный конвейер, вид с торца в разрезе на фиг. 6, при наблюдении вдоль линии 8-8;

на фиг. 9 - типичная лопатка зоны загрузки,

вид с торца, при наблюдении вдоль линии 9-9 фиг. 5 и 6;

на фиг. 10 - типичная лoпатка зоны реакции, вид с торца, при наблюдении вдоль линии 10-10 фиг. 5 и 6;

на фиг. 11 - типичная

лопатка концевой зоны, вид с торца, при наблюдении вдоль линии 11-11 фиг. 5 и 6;

на фиг. 12 графически показана концентрация лития в целлюлозной массе, выходящей из реактора в зависимости от

времени, прошедшего после того, как обработанная литием целлюлозная масса была добавлена на входе реактора в качестве индикатора для определения распределения времени нахождения целлюлозной массы для

реакторов, согласно настоящему изобретению и конвейера, соответствующего прежним техническим решениям;

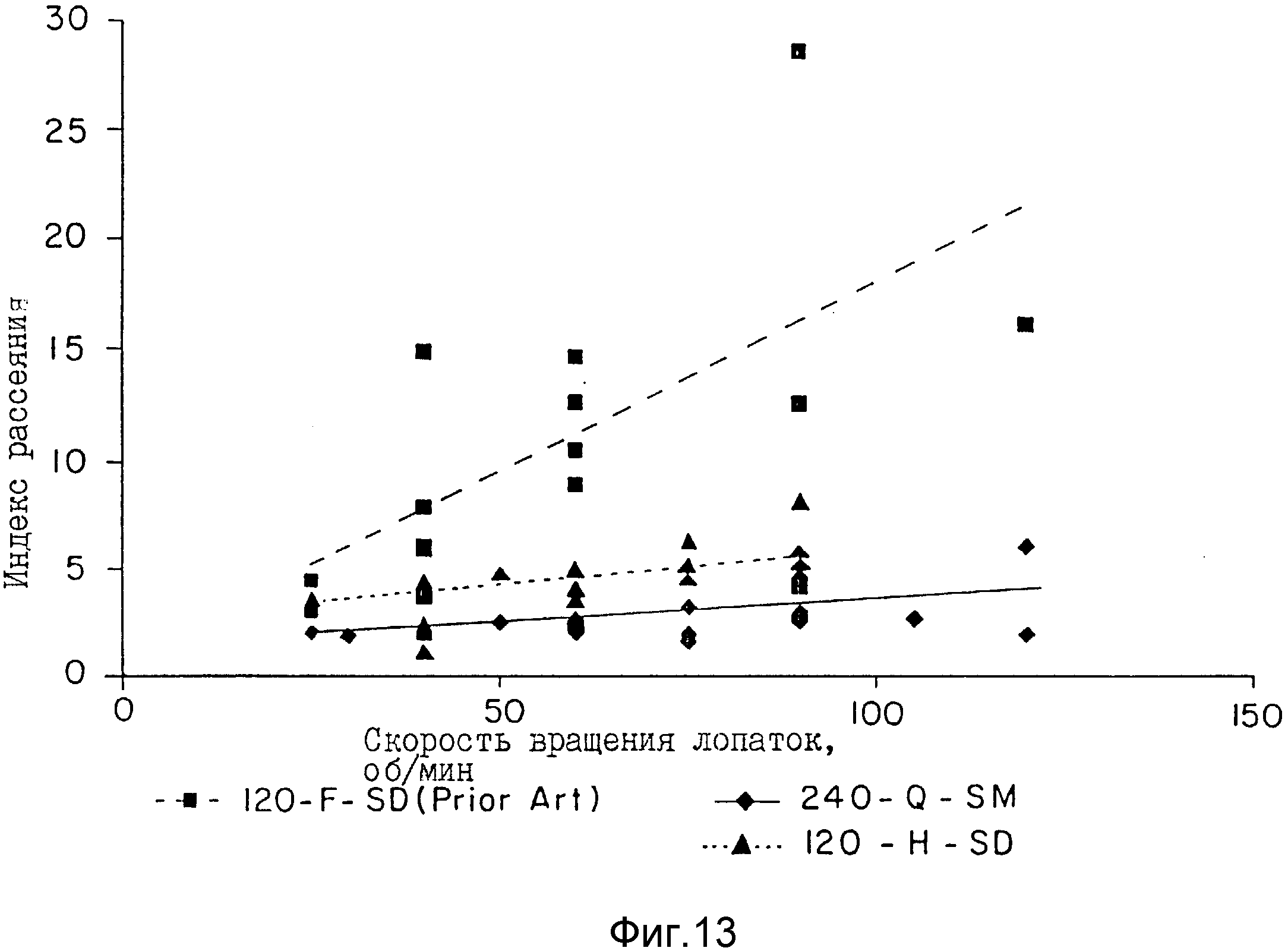

на фиг. 13 графически показан индекс рассеяния в зависимости от скорости вращения

лопаток в сравнении с осевой дисперсией в реакторах согласно настоящему изобретению и при использовании конвейера в соответствии с прежними техническими решениями;

на фиг. 14, A и B

- фотографии со стоп-кадров видеоизображений конвейера с лопатками, конфигурация которых соответствует прежним техническим решениям, на которых видны скопления целлюлозной массы и борозды в ней,

связанные с относительно большими незачищаемыми участками;

на фиг. 15, A и B - фотографии, сходные с фиг. 14, A и B, с изображением реактора, согласно настоящему изобретению, иллюстрирующие

относительно полное удаление целлюлозной массы и ее равномерное распределение;

на фиг. 16 графически показана взаимозависимость скорости вращения вала и давления уплотнения целлюлозной массы

для конвейеров различного диаметра;

на фиг. 17 графически показана зависимость давления уплотнения целлюлозной массы от критического интервала между лопатками для целлюлозной массы из южной

хвойной древесины с консистентностью 42%;

на фиг. 18 графически показана зависимость концентрации лития в целлюлозной массе, выходящей из реактора, от времени, прошедшего после того как

обработанная литием целлюлозная масса была добавлена на входе реактора в качестве индикатора для определения времени нахождения целлюлозной массы в реакторе для некоторых лопаточных конвейеров;

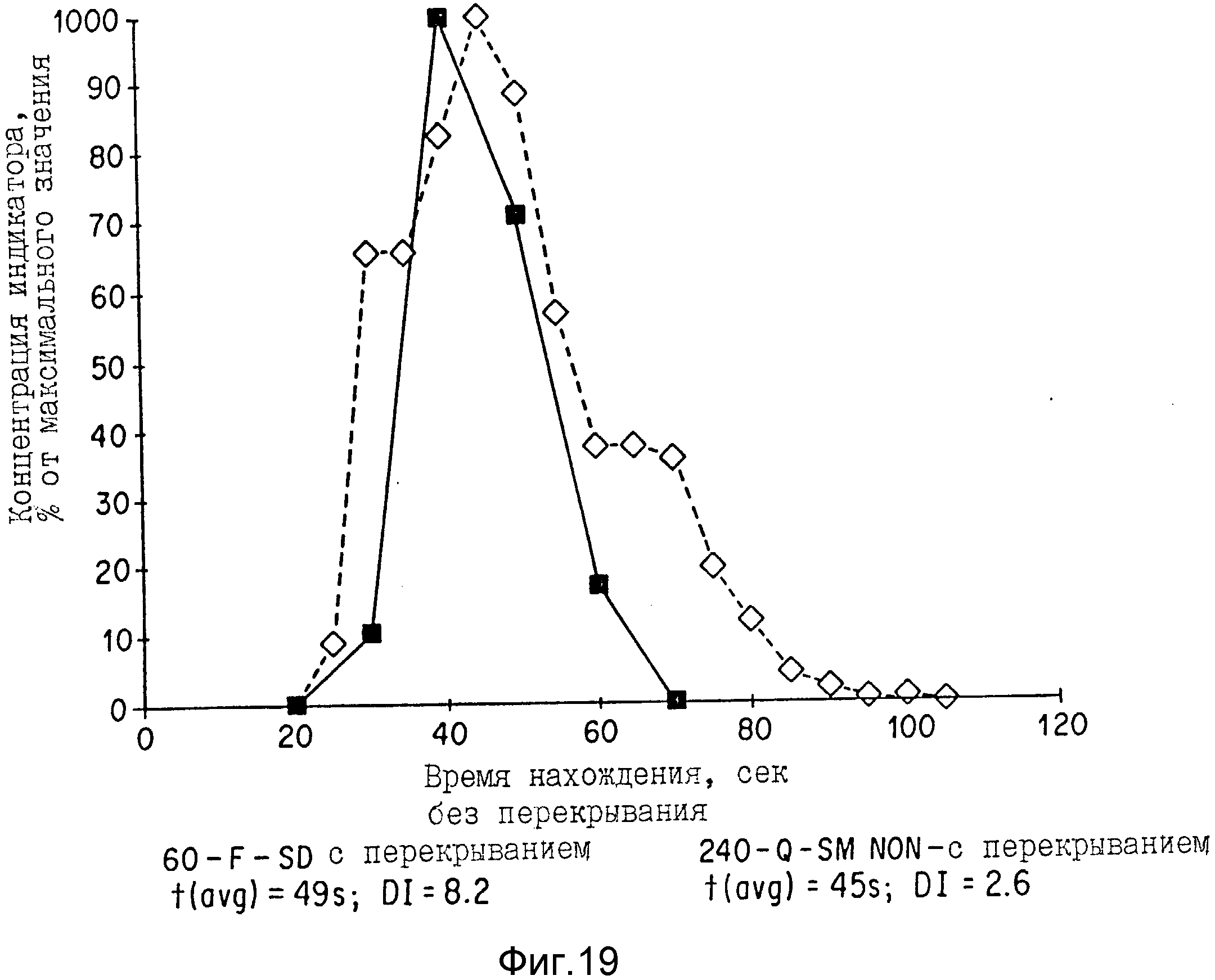

на фиг. 19 графически показаны относительно широкое и узкое распределения времени нахождения для некоторых лопаточных конвейеров;

на фиг. 20 графически показана зависимость уровня

заполнения реактора от скорости вращения вала для различных лопаточных конвейеров;

на фиг. 21 графически показана зависимость длительности нахождения целлюлозной массы в реакторе от скорости

вращения вала для различных лопаточных конвейеров;

на фиг. 22 графически показана зависимость концентрации лития в целлюлозной массе, выходящей из реактора, от времени, прошедшего после того

как обработанная литием масса добавлена на входе реактора с лопаточным конвейером на фиг. 5;

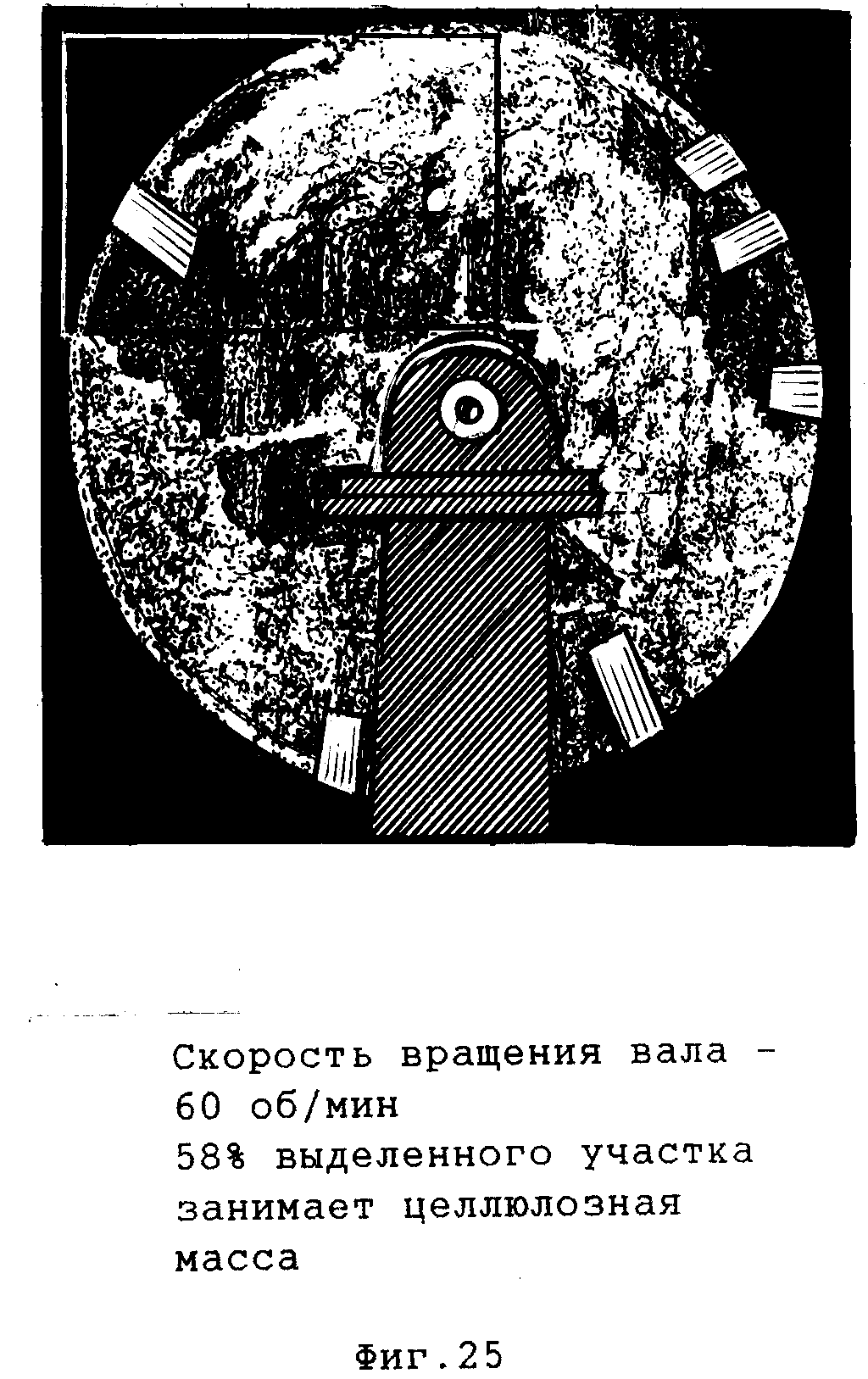

на фиг. 23 - 25 - фотографии стоп-кадров видеоизображений реактора при наблюдении по линии,

параллельной валу, чтобы показать зависимость дисперсии целлюлозной массы от различных скоростей вращения вала;

на фиг. 26 - 29 - различные передающие элементы, применяемые в соответствии с

изобретением.

Как показано на фиг. 1, в целом устройство согласно изобретению содержит взбивалку 11, зону отделения целлюлозного волокна 12, реакторное устройство 14, зону подавления 16 и приемный бак 18. Перед тем как попасть во взбивалку 10, целлюлозная масса проходит через обезвоживающее устройство (не показано) для регулирования консистентности массы и через герметичный шнековый питатель (не показан), создающий газонепроницаемое уплотнение, не допускающее выделения озоносодержащего газа.

Для использования в изобретении подходят смеси озоносодержащего газа, которые обычно, однако не обязательно, содержат 1 - 8% по весу смеси озона и кислорода или 1 - 4% по весу смеси озона и воздуха. Предпочтительной смесью является наличие примерно 6% озона, когда остальное приходится в основном на кислород. Другим показателем отбеливания целлюлозной массы является весовая доля озона, использованного для отбеливания данного веса целлюлозной массы. Предпочтительным является использование количества озона, который прореагирует приблизительно с 50 - 70% лигнина, присутствующего в целлюлозной массе. Кроме того, предпочтительно добавляемое количество озона, основанное на сухом весе целлюлозной массы после просушивания в печи, обычно составляет от 0,2% до приблизительно 2%, чтобы достичь нужного уровня содержания лигнина.

Целлюлозная масса, поступающая во взбивалку 10, является высококонсистентной массой, консистентность которой обычно превышает 20%. Предпочтительно консистентность целлюлозной массы, поступающей во взбивалку 10, находится в диапазоне от приблизительно 28 до 50% и более предпочтительно между приблизительно 35 и 45%, в идеале - около 40 - 42%. Взбивалка 10, известная как комминутор, уменьшает объемную плотность целлюлозной массы и уменьшает размеры хлопьев (отдельных пучков целлюлозных волокон), так что большая часть целлюлозных волокон находится в хлопьях диаметром менее 6 мм и предпочтительно диаметром менее чем приблизительно 3 мм. В настоящее время для этой цели промышленность выпускает ряд устройств и принцип их работы известен специалистам в данной области техники.

После разрыхления целлюлозные волокна падают по вертикали через зону отделения 12 в реакторное устройство 14. Поток озоносодержащего газа направлен навстречу движению целлюлозной массы, т.е. целлюлоза движется через устройство от взбивалки 10 к приемному баку 18, в то время как озоносодержащий газ добавляют в зоне подавления 16 и отводят через зону отделения 12. Зона отделения 12 включает имеющий форму усеченного конуса или раструба участок стенки 20, площадь поперечного сечения которого увеличивается в направлении газового потока. Это увеличение площади ведет к уменьшению скорости выходящего газа до уровня, при котором взвешенные целлюлозные волокна отделяются и не выносятся с газом через отверстие для отвода газа 22. Целлюлозная масса, поступающая в зону отделения из взбивалки, направляется мимо отверстия для отвода газа 22 по внутреннему цилиндрическому каналу 24. Для того чтобы не допустить попадания газа в взбивалку, через взбивалку направляют небольшую струю озоносодержащего газа с целью поддержания потока в нужном направлении.

Падающая целлюлозная масса попадает в реакторное устройство 14 и перемещается через него, одновременно вступая в реакцию с озоном, поступающим с озоносодержащим газом, чтобы получить равномерно отбеленную целлюлозу с повышенной белизной, как описано выше. Целлюлозная масса выходит из реакторного устройства и через зону подавления реакции 16 попадает в приемный бак 18.

Отбеленная целлюлоза после озонирования будет иметь пониженное содержание лигнина и, следовательно, более низкий номер K при приемлемой вязкости. Точные значения, полученные для номера K и вязкости, зависят от конкретной обработки, которой подвергается целлюлоза. Полученная целлюлоза будет также заметно белее исходной целлюлозной массы.

Зона подавления реакции 16 (фиг. 2), включает компенсирующий стык 28, соединяющий реакторное устройство с цилиндрической секцией 28. Компенсирующий стык включает наружный металлический рукав со складками и внутренний цилиндрический рукав, чтобы компенсировать температурное расширение устройства для отбеливания. Особенности изготовления и использования таких стыков известны специалистам в данной области техники.

Впускное отверстие для газа 30, предназначенное для ввода озоносодержащего газа, расположено на секции 28. Озоносодержащий газ поступает из источника озона, такого как генератор озона (не показан). Кольцевая трубка 32 огибает нижний конец секции 28 для подачи воды для тушения. Фланец 34 соединен с источником воды. Воду из кольцевой трубы 32 впрыскивают в секцию 28 через форсунки 36, создавая водяной душ, смачивающий целлюлозную массу и подавляющий течение реакции отбеливания озоном на частицах целлюлозной массы. Желательно, чтобы подавление происходило как можно более равномерно и быстро, чтобы сохранить однородность отбеливания, достигнутую в отбеливающем устройстве. Поэтому форсунки 36 размещены таким образом, чтобы образовывать в нижней части секции 28 равномерный смачивающий водяной душ. Форсунки 36 наклонены также вниз под углом по меньшей мере 30o относительно горизонтали и предпочтительно под углом около 45o, чтобы прокачать целлюлозную массу вниз в приемный бак 18 и избежать образования водяной завесы, которая могла бы мешать свободному падению целлюлозной массы.

В приемный бак 18 поступают отбеленная целлюлозная масса и вода, добавленная в зоне подавления реакции. Добавленная вода снижает консистентность отбеленной целлюлозной массы до приблизительно 3%, образуя пульпу. Такую пульпу можно легко выкачивать через дно приемного бака через выпускное отверстие для целлюлозной массы 38 для последующей обработки. Винт внутри бака, установленный на валу 40, перемешивает целлюлозную пульпу, поддерживая примерно равномерную консистентность порядка 3%. Уровень целлюлозной пульпы в баке поддерживается на высоте, дающей достаточное время для перемешивания, чтобы обеспечить постоянство консистентности выпускаемой массы, а также газонепроницаемое уплотнение, недопускающее выделения озоносодержащего газа с этого конца устройства.

Озоновый реактор изображен на фиг. 1 как горизонтальный удлиненный кожух. При желании кожух можно слегка наклонить относительно горизонтали, чтобы перемещению частиц целлюлозной массы способствовала сила тяжести. Обычно может использоваться "угол смещения" до 25o.

Как указывалось, в варианте выполнения изобретения, изображенном на фиг. 1, предусматривается противоположная направленность потока озоносодержащего газа и движения целлюлозной массы. Струя озоносодержащего газа направлена от впускного отверстия 30 к выпускному отверстию 22, в то время как целлюлозная масса движется в противоположном направлению. В альтернативном предпочтительном варианте выполнения изобретения рассматривается также возможность однонаправленности прохождения потоков озоносодержащего газа и целлюлозной массы через устройство. В этом случае выпускное отверстие 22 должно стать впускным отверстием для озоносодержащего газа, а впускное отверстие 30 - выпускным. Другое изменение (фиг. 1) будет заключаться в том, что зона отделения, такая как зона 12, должна быть включена в состав зоны подавления реакции 16 или быть расположена рядом с ней. Такие изменения должны быть вполне понятны специалисту в данной области со средним уровнем квалификации, исходя из приведенного здесь описания, и не нуждаются в отдельной иллюстрации.

Рассматривается еще один предпочтительный вариант реализации изобретения с использованием нескольких впускных отверстий для газа. Он может включать распределение впускных отверстий вокруг зоны подавления 16 или может включать несколько отверстий 30A-E, расположенных в различных местах на кожухе реактора так, как это показано на фиг. 3 и 4. Такие отверстия могут быть использованы в различных сочетаниях и компоновках с целью максимизации использования озона и эффективности отбеливания.

Точное определение длительности времени нахождения целлюлозной массы в реакторе и распределения времени нахождения позволяет точно оценить показатели работы реактора, подобного предложенному в изобретении. Для определения времени нахождения целлюлозной массы для конкретного конвейера был разработан метод индикации с использованием солей лития. Этот метод предусматривает добавление в качестве индикатора в целлюлозную массу, поступающую в реактор в определенный момент времени, соли лития, такой как сульфат или хлорид лития. Литий используют по той причине, что он обычно не присутствует в частично делигнифицированной целлюлозе. От целлюлозной массы, выходящей из реактора, через определенные временные интервалы после добавления соли лития производится отбор проб. В каждой пробе измеряют содержание лития, отмечая графически зависимость концентрации лития от времени.

На фиг. 18 показано распределение времени нахождения целлюлозной массы для пяти различных лопаточных конвейеров в кожухе реактора внутренним диаметром 19,5'' (495 мм), где на участке поступления целлюлозной массы в реактор добавляют небольшое количество обработанной литием массы, а пробы отбирают на выпускном отверстии для целлюлозной массы через одинаковые временные интервалы. Реактор работал при уровне заполнения 20% для конвейера каждой конфигурации и при суточном расходе целлюлозной массы в 20 т. Кривые показывают, что менее эффективные конвейеры должны для поддержания нужного уровня заполнения работать с более высокой скоростью вращения, обеспечивая сужение распределения времени нахождения целлюлозной массы в реакторе, что ближе к фактическому потоку в пробковом режиме. Такой контроль распределения времени нахождения целлюлозной массы в реакторе способствует достижению равномерности отбеливания целлюлозной массы, что более подробно рассматривается ниже.

Распределение времени нахождения целлюлозной массы (RTD) может быть измерено с использованием описанного выше метода литиевой индикации. Для измерения RTD небольшое количество целлюлозной массы обрабатывают индикатором в виде соли лития. Затем всю обработанную целлюлозную массу добавляют во впускное отверстие реактора в момент ноль (t = 0). Затем регистрируется концентрация лития на выходе реактора путем отбора проб целлюлозной массы и измерения концентрации лития в ней. При непрерывной регистрации концентрации лития можно получить непрерывный показатель RTD.

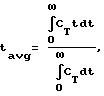

Следующие определения взяты из работы Levenspiel, O., "The Chemical Reactor Omnibook", OSU Book Stores, Inc., Janjary, 1989 (ISBN: 0-88246-164-8). Средняя длительность нахождения целлюлозной

массы в реакторе равна

если значение концентрации индикатора, CT, определяют непрерывно, в то время как, если CT имеет дискретную форму, t может быть приближенно определено по формуле

где для определения распределения времени нахождения было отобрано n проб. Дисперсия σ2 распределения времени нахождения является показателем его ширины. Она дается как

и может быть приближенно определена для дискретных распределений как

Для идеального сосуда с потоком в пробковом режиме дисперсия должна быть нулевой. Чем больше дисперсия, тем шире распределение времени нахождения целлюлозной массы и соответственно больше осевое перемешивание. Кроме того, расширение распределения времени нахождения приведет к снижению однородности отбеливания, когда часть волокон оказывается излишне отбеленной, а часть - недоотбеленной. Это может ухудшить качество отбеленной целлюлозной массы, вызвать избыточный расход химикатов для отбеливания и привести к деградации целлюлозной массы. Таким образом, дисперсия может быть использована в качестве показателя равномерности отбеливания с предпочтением к ее низким значениям.

Для сопоставления равномерности отбеливания, достигнутой при опытах с разной средней длительностью нахождения, необходимо нормализовать дисперсию. Индекс рассеяния ("DI") определяется как

для непрерывно изменяемых распределений времени нахождения. Он может быть приближенно определен для дискретных распределений следующим образом:

Индекс рассеяния пропорционален дисперсии. Эта нормализованная дисперсия, измеряющая отклонение от потока в пробковом режиме и поэтому являющаяся показателем осевой дисперсии, будет использована как показатель равномерности отбеливания. Нулевое значение будет указывать на идеальный поток в пробковом режиме. Большие значения указывают на низкую равномерность отбеливания.

В целях иллюстрации этого положения рассмотрим фиг. 19, на которой графически показано экспериментально определенное распределение времени нахождения целлюлозной массы для двух лопаточных конвейеров различной конструкции: с полным шагом 60o при взаимно перекрывающихся лопатках и четвертью шага 240o при неперекрывающихся лопатках. В каждом случае производительность по целлюлозной массе составила около 20 т/сут. Скорость вращения вала с лопатками равнялась соответственно 25 и 90 об/мин. Особо отметим, что хотя средняя длительность пребывания была приблизительно одинаковой (49 и 45 с соответственно), ширина распределения очень различалась.

В первом случае (при конструкции с интервалом 60o) для примерно 10%-ной целлюлозной массы время нахождения составляет менее 32 с, в то время как для других 10% оно превышает 71 с.

Во втором случае (при конструкции с интервалом 240o) соответствующие значения равны 36 с и 55 с. На более широкий диапазон указывает более высокий индекс рассеяния, 8,2 по сравнению с 2,6. Целлюлозная масса с наименьшим временем нахождения в реакторе будет недостаточно отбелена, а масса с наибольшим временем нахождения - отбелена слишком сильно по сравнению со средней степенью отбеливания. Этот эффект будет значительнее для случаев с большим индексом рассеяния.

Рассмотрим теперь подробнее конструкцию и работу реакторного устройства 14.

Как показано на фиг. 1, реакторное устройство 14 включает верхнюю и нижнюю секции 14A и 14B. Следует отметить, однако, что изобретение не требует обязательного наличия двух секций. Реакторное устройство согласно настоящему изобретению может состоять из одной секции или нескольких секций, что зависит от различных факторов, таких как размер и емкость устройства, а также от площади, имеющейся для его размещения.

Каждая секция 14A и 14B реактора состоит из в целом цилиндрического кожуха 42A и 42B соответственно. В верхнем кожухе 42A имеется впускное отверстие 44A и выпускное отверстие 46A для целлюлозной массы. Впускное отверстие 44A соединено и сообщается с зоной отделения 12. А в нижнем кожухе 42B имеется впускное отверстие для целлюлозной массы 44B, которое соединено и сообщается с верхним выпускным отверстием 46A, и нижнее выпускное отверстие для целлюлозной массы 46B, соединенное и сообщающееся с компенсационным стыком 26 зоны подавления реакции 16.

В каждой секции 14A и 14B имеется также перемещающий и рассеивающий элемент для перемещения целлюлозной массы через кожухи от впускного к выпускному отверстию при одновременном радиальном диспергировании целлюлозной массы по кожуху с целью равномерного ее распределения по всему поперечному сечению. В предпочтительном варианте выполнения изобретения этот элемент представляет собой вращающиеся валы 48A и 48B со множеством отходящих в радиальном направлении лопаток 52A и 52B, показанных на фиг. 5 - 8. Привод валов 48A и 48B производится соответственно от двигателей 50A и 50B, показанных на фиг. 1.

Стандарт CEMA (рассматривавшийся в разделе, посвященном предшествующему уровню техники) устанавливает определенные размеры лопаток для данных диаметров. В изобретении такие размеры будут упоминаться как "стандартные" размеры. Для достижения значительного контакта газа и целлюлозной массы можно использовать большие лопатки, площадь которых в два раза превышает стандартную. Однако такие большие лопатки ведут также к значительному увеличению скорости перемещения. Для улучшения перемешивания можно использовать небольшие лопатки, площадь которых составляет примерно половину стандартной.

В зависимости от необходимости возможно варьирование угла лопатки. В то время как для максимального оcевого перемещения предпочтительным является угол 45o, для увеличения времени нахождения целлюлозной массы в реакторе могут быть использованы другие углы, как объяснено ниже.

Интервалы между лопатками важны для того, чтобы не допустить зависания целлюлозной массы по мере ее перемещения через реактор, поскольку зависание препятствует получению равномерного отбеливания. Зависание (например, перемещение целлюлозной массы вперед большими комьями или массами, образующими перемычки между последовательно расположенными лопатками) вызывается усилиями сжатия и уплотнения, воздействующими на целлюлозную массу, которые увеличивают плотность целлюлозной массы и ее способность к слипанию.

Для любой конструкции конвейера специалист может рассчитать примерные усилия уплотнения или нагрузки на целлюлозную массу, исходя из рабочих характеристик конвейера с использованием внутреннего усилия от центробежного движения лопаток и гидростатического напора от веса целлюлозной массы, находящейся в нем. Давления уплотнения для стандартных лопаточных конвейеров различного диаметра, работающих при уровне заполнения около 25% и при различной скорости вращения показаны на фиг. 16. Например, лопаточный конвейер диаметром 2 фута (610 мм), работающий со скоростью 60 об/мин, должен развивать оценочное давление уплотнения порядка 35 фунт/кв.дюйм (241 кПа).

Для конкретной целлюлозной массы, предназначенной для отбеливания, можно измерить прочность массы в сравнении с давлением уплотнения и затем определить, насколько далеко должны быть расположены лопатки между собой, чтобы предупредить зависание (т.е. длину, при превышении которой целлюлозная масса не сможет выдерживать свой вес и разрушится на меньшие куски). На фиг. 17 графически показаны критические (минимальные) интервалы между лопатками в зависимости от давления уплотнения для целлюлозной массы из южной хвойной древесины с консистентностью 42%. В этом конкретном примере усилие уплотнения 35 фунт/кв. дюйм (241 кПа) предполагает, что минимальный интервал между лопатками должен быть равен примерно 6 дюймам (152 мм).

Интервалы между лопатками определяют путем измерения расстояния по прямой между двумя ближайшими точками кромок соседних лопаток. Для лопаточного конвейера с четвертью шага, равному 240o, двумя ближайшими точками являются задняя кромка первой лопатки и передняя кромка четвертой лопатки. При других конфигурациях таких, как с полным шагом 60o, двумя ближайшими точками будут задняя кромка первой лопатки и передняя кромка второй лопатки. При любой конфигурации лопаток это расстояние должно быть больше критического размера перемычки из целлюлозной массы, чтобы не допустить зависания. Однако, хотя интервал должен быть таким, чтобы не допустить зависания, он не должен быть таким, чтобы оказались превышенными максимальные значения не подметенных участков, указанные в примере 1.

В изобретении с целью повышения эффективности и равномерности отбеливания озоном предлагается уникальная компоновка лопаток. Показанные на фиг. 5 и 6 валы 48A и 48B включают по тридцать две позиции лопаток, с одной лопаткой на каждой позиции (исключая тридцать вторую, включающую четыре лопатки). Лопатки обозначены на фиг. 5 и 6 согласно их позиции, например, лопатка на нижнем валу в позиции 28 обозначена как 52B-28. Для удобства повторяющиеся участки валов на фиг. 5 и 6 вырезаны так, что все возможные позиции не показаны.

Лопатки на каждом валу могут быть разделены на три основные зоны: зону загрузки, зону реакции и концевую зону. Первая лопатка в зоне загрузки, 52A-1 и 52B-1, размещается под впускными отверстиями для целлюлозной массы 52A-32 и 52B-32 соответственно. Лопатки концевой зоны, 52A-32 и 52B-32, размещены непосредственно за выпускными отверстиями целлюлозной массы, 46A и 46B соответственно. На верхнем валу 48A зона загрузки включает лопатки от 52A-1 до 52A-9, а зона реакции включает лопатки от 52A-10 до 52A-31. На нижнем валу 48B зона загрузки включает только лопатки 52B-1, 52B-2 и 52-3, а зона реакции включает лопатки от 52B-4 до 52B-31. Лопатки в зонах загрузки и реакции размещаются предпочтительно через интервалы 240o по спирали через четверть шага. Концевая зона включает только позицию лопаток - 32. В этой позиции расположены четыре лопатки под обратным углом (на фиг. 11 как предпочтительно около 45o).

Как показано на фиг. 9 - 11, каждая лопатка состоит из полотна 54 и опоры 56. Лопатки зоны загрузки показаны на фиг. 9. Эти лопатки являются стандартными лопатками CEMA полного размера, т.е. полотна 54 имеют такую же площадь поверхности, которая установлена CEMA для стандартной лопатки в лопаточном конвейере, имеющем такой же диаметр, как и кожухи реактора 42A и 42B согласно изобретению. Таким образом, как показано на фиг. 9, размер 59 приблизительно такой же, как у стандартной лопатки CEMA. Как показано также на фиг. 9 и в табл. 1, в отличие от указаний CEMA угол лопатки (θ) уменьшается вдоль вала в зоне загрузки.

Угол лопатки (θ) измеряют от осевой линии 58 валов 48A, 48B. В табл. 1 приведены предпочтительные углы лопаток для зоны загрузки, в то время как угол лопатки в зоне реакции предпочтительно составляет около 45o. В целом в зоне реакции согласно настоящему изобретению полезными могут быть углы лопаток от примерно 30 до примерно 50o, и в этом случае углы лопаток в зоне загрузки должны регулироваться в соответствии с приведенными здесь указаниями.

Зоны загрузки обеспечивают возможности поддержания уровня заполнения реактора целлюлозной массой. Уровень заполнения целлюлозной массой реактора должен в целом находиться в пределах от примерно 10 до примерно 50% и предпочтительно от примерно 15 до 40%, при наиболее предпочтительном уровне заполнения около 20 - 25%. Уровень заполнения означает выраженную в процентах долю объема реактора, занятую целлюлозной массой. Однако целлюлозная масса не лежит на дне реактора, а непрерывно рассеивается по всему объему реактора. Поддержание и контроль уровня заполнения важны для того, чтобы обеспечить наличие достаточного количества целлюлозной массы для ее должного диспергирования, необходимого для эффективного потребления озона, не допуская излишнего или недостаточного отбеливания.

Конкретная конструкция зоны загрузки разработана в связи с тем, что объемная плотность целлюлозной массы, поступающей в реактор, значительно уменьшается в мешалке 10. Таким образом целлюлозная масса подвергается уплотнению под воздействием лопаток, проталкивающих ее через реактор. При отсутствии предусмотренной настоящим изобретением зоны загрузки уровень заполнения реактора целлюлозной массой будет уменьшаться в направлении от впускного к выпускному отверстию под воздействием уплотняющих усилий, которые развивают лопатки или иные перемещающие элементы. Для решения этой проблемы интенсивность перемещения в зоне загрузки согласно изобретению выше, чем в расположенной далее зоне реакции. Интенсивность перемещения в зоне загрузки обеспечивается за счет использования крупных лопаток с постепенно уменьшающимся углом, как показано на фиг. 9 и в табл. 1, с тем, чтобы обеспечить сначала относительно высокую интенсивность перемещения, которая далее снижается и примерно выравнивается с интенсивностью перемещения в зоне реакции.

Таким образом, поступающая целлюлозная масса с наиболее низкой объемной плотностью перемещается наиболее быстро и интенсивность перемещения постепенно уменьшается по мере повышения объемной плотности под воздействием уплотняющих усилий. Это обеспечивает поддержание примерно постоянного уровня заполнения. В нижней секции реактора 14B зона загрузки включает только три лопатки, поскольку уменьшение объемной плотности целлюлозной массы связано только с падением целлюлозной массы через выпускное отверстие 46A и впускное отверстие 44B и таким образом оно гораздо менее значительно, чем вызываемое взбивалкой 10.

На фиг. 20 и 21 иллюстрируется влияние, которое оказывает на уровень заполнения и время нахождения целлюлозной массы в реакторе изменение конструкции лопаток. Для обозначения различной конфигурации лопаток используется краткое обозначение: первые цифры означают угловой интервал между лопатками; за этими цифрами следует буква F, H или Q, обозначающая соответственно компоновку с полным шагом, половиной шага или четвертью шага. Затем две цифры обозначают размер лопатки: SD - стандартный размер (т.е. стандарт CEMA для конвейеров с полным шагом); LG - большой (в 2 раза превышающий стандартный) размер; SM - малый (1/2 стандартного) размер.

Для конвейеров, приведенных на фиг. 20 и 21, расход целлюлозной массы составил 20 т по сухому весу в сутки (ODTPD), наклон лопатки к валу равен 45o, если иное не оговорено специально, а расход смеси 6% озона с кислородом составлял 35 стандартных куб.фут/мин (0,99 м3/мин). Время нахождения газа в реакторе составило 60 с. Консистентность целлюлозной массы равнялась примерно 42%, так что потребление озона равно 1% от сухого веса целлюлозной массы. Приведенные данные показывают, что при потреблении озона в количестве 1% от сухого веса целлюлозной массы предпочтительными являются уровень заполнения от приблизительно 20 до 40% при скорости вращения вала от 40 до 90 об/мин и времени нахождения целлюлозной массы в реакторе от приблизительно 40 до 90 с. Кроме того, эти графики показывают, каким образом изменение скорости вращения вала может влиять на уровень заполнения, время нахождения целлюлозной массы в реакторе и превращение озона. В изобретении полезно, чтобы время нахождения газа составляло по меньшей мере приблизительно 50% или больше от времени нахождения целлюлозной массы, при предпочтительном уровне по меньшей мере 67%.

На фиг. 20 и 21 процент превращения озона показан цифрами, расположенными рядом с определенными точками на графике. Эти числовые значения перечислены также в табл. 10 (пример 10) рядом с соответствующей конструкцией лопатки и условиями работы реактора. Эти данные показывают, что более высокого уровня заполнения можно достичь за счет уменьшения шага конвейера, использования лопаток меньших размеров или использования лопаток с меньшим углом. В частности резкое снижение эффективности перемещения достигается путем простого изменения угла лопатки с 45 до 25o.

Реакция отбеливания озоном происходит в первую очередь в зонах реакции, являющихся предметом изобретения; однако отбеливание по длине реакторного устройства 14 будет происходить в разной степени, что связано с тем фактом, что озон и целлюлозная масса присутствуют вместе на всем его протяжении. Лопатки зоны реакции специально сконструированы таким образом, чтобы максимизировать потребление озона и равномерность отбеливания в процессе перемещения целлюлозной массы через реактор. С этой целью лопатки зоны реакции сделаны меньше стандартных лопаток полного размера CEMA для конвейеров такого же диаметра. На фиг. 10 показана типичная лопатка зоны реакции, у которой размерность 60 предпочтительно составляет половину стандартного размера CEMA, а угол лопатки равен приблизительно 45o. По этой причине предпочтительным размещением лопаток в зоне реакции является интервал 240o по спирали с четвертью шага и с лопатками половинного или меньшего размера (240-Q-Sm).

Хотя предпочтительным является лопаточный конвейер, возможно использование и конвейеров других типов. Полезный реактор можно получить, используя шнековый скребковый конвейер с так называемыми "вырезанными и загнутыми" скребками, показанными под позицией 152 на фиг. 26. Открытые части 154 скребка 156 обеспечивают сквозной пропуск газа, в то время как загнутые части 158 обеспечивают как распределение газа в радиальном направлении, так и подъем, подбрасывание, смещение и рассеивание в радиальном направлении целлюлозной массы в газе по мере перемещения целлюлозной массы с целью добиться желаемого равномерного отбеливания.

С другой стороны, полезными для рассеивания в радиальном направлении и перемещения целлюлозной массы в среде газообразного отбеливателя могут оказаться скребки клиновидной формы 160 (на фиг. 29 показаны в поперечном разрезе) или подъемные элементы коленчатой формы 162 (на фиг. 28 показаны как сбоку, так и в поперечном разрезе).

Еще одним полезным альтернативным решением могут служить смесители с плоским ленточным рабочим органом 164 (фиг. 27). Наклонный реактор с использованием полностью плоского ленточного скребка, т.е. имеющего неопределенный шаг, с угловыми вместо плоских полотен, перемещает частицы волокна с одинаковым действием подъема и падения, чтобы достичь нужных контакта и реакции между газом и целлюлозной массой. Наклонная ленточная конструкция обеспечивает перемещение дисперсной целлюлозной массы в пробочном режиме с небольшим подмешиванием, но эта конструкция не поддается настройке с такой же легкостью, как лопаточный конвейер.

При желании может использоваться сочетание лопаток и разрезанных и загнутых скребков, если они сконструированы в соответствии с приведенными выше указаниями. Однако обычные, немодифицированные шнековые скребковые конвейеры не подходят, поскольку они обычно "проталкивают" целлюлозную массу вместо того, чтобы поднимать, подбрасывать и смещать ее, как это делает лопаточный конвейер и альтернативные решения, описанные выше.

В соответствии с изобретением было обнаружено, что двумя важнейшими факторами при отбеливании озоном высококонсистентной целлюлозной массы являются.

1)

распределение целлюлозной массы в озоносодержащем газе внутри реактора;

2) необходимость того, чтобы в максимально возможной степени каждое волокно целлюлозы оставалось в присутствии озона в

течение точно такого же времени как и любое другое волокно.

Первый фактор обозначается здесь как радиальная дисперсия, а второй - как поток в пробковом режиме, вызванный минимально осевой дисперсией. Далее было неожиданно обнаружено, что стандартные лопаточные конвейеры, применявшиеся ранее, неспособны обеспечить одновременное осуществление этих двух важных факторов.

Реакторное устройство 14, являющееся предметом изобретения, максимизирует радиальную дисперсию целлюлозной массы таким образом, что большая часть волокон целлюлозы оказывается взвешенной в озоносодержащем газе при их перемещении через кожухи реактора. Это означает, что в любой данный момент работы реактора частицы целлюлозной массы рассеяны по всему поперечному сечению кожуха реактора с частью ее, расположенной по всей окружности, включая верхнюю часть кожуха, за счет того, что лопатки поднимают и подбрасывают целлюлозную массу для ее дисперсии в радиальном направлении. Такая радиальная дисперсия является признаком полного отличия от обычных конвейеров, в которых большая часть перемещаемых частиц лежит на дне конвейера. Кроме того, и без уменьшения радиальной дисперсии, описанной выше, настоящее изобретение сводит к минимуму осевую дисперсию целлюлозной массы при ее перемещении по кожуху реактора, чтобы уменьшить распределение времени нахождения частиц целлюлозы в реакторе, что наряду с радиальной дисперсией способствует равномерному и эффективному отбеливанию в процессе осуществления настоящего изобретения.

Радиальная дисперсия целлюлозной массы частично зависит от центробежных сил, прилагаемых к массе конвейером. Другие важные факторы включают, например, площадь и угол наклона лопаток. Площадь и угол наклона определяют, сколько целлюлозной массы в реакторе поднимается и подбрасывается, но величина центробежной силы определяет степень рассеивания поднятой и подброшенной целлюлозной массы. Степень рассеивания относится к тенденции целлюлозной массы к отбрасыванию по направлению к периферии реактора вместо простого соскальзывания с лопаток. Во вращающейся системе, подобной реактору для отбеливания целлюлозной массы, являющемуся предметом изобретения, воздействующая на целлюлозную массу центробежная сила зависит от скорости вращения и диаметра вращающихся лопаток. Основываясь на принципах настоящего изобретения и описанных здесь скоростей вращения и диаметра, специалист в данной области техники может выбрать подходящий диаметр и скорость вращения для того, чтобы добиться результатов, сопоставимых с описанными здесь, для устройства любых размеров.

Хотя радиальную дисперсию можно увеличить, применяя для этого стандартные лопаточные конвейеры, применяемые до сих пор при работе их со скоростью вращения, превышающей нормальную, увеличение скорости существующих конвейеров ведет к двум отрицательным явлениям: во-первых, резко возрастает осевая дисперсия частиц целлюлозной массы; во-вторых, частицы целлюлозной массы перемещаются с более высокой скоростью так, что оказывается невозможно поддерживать уровень заполнения и время нахождения в реакторе в разумных пределах. Эти отрицательные явления указывают на непригодность использования существующих конструкций в качестве устройства для отбеливания озоном. Кроме того, недостаточное внимание к этим явлениям стало, видимо, причиной отсутствия пригодных для промышленного применения устройств для отбеливания озоном.

Для того чтобы избежать двух указанных отрицательных явлений, была уменьшена перемещающая эффективность реактора, являющегося предметом настоящего изобретения, в сравнении с конвейерами, применявшимися до сих пор, при одновременном повышении показателя осевой дисперсии с целью приближения к потоку в пробочном режиме по всему диапазону скоростей вращения. Этого достигают путем сочетания уменьшенного размера лопаток, увеличения интервала между лопатками по спирали и уменьшения шага. Эти модификации согласно изобретению дали совершенно неожиданные результаты в отношении минимизации осевой дисперсии при уменьшении интенсивности перемещения, позволивших повысить уровень заполнения и время нахождения при высоких скоростях вращения, обеспечивающих дисперсию целлюлозной массы в радиальном направлении. Таким образом, изобретение позволяет получить почти идеальный поток в пробковом режиме радиально диспергированных частиц целлюлозной массы.

Пример 1. Пример иллюстрирует улучшение показателей радиальной и осевой дисперсии для настоящего изобретения по сравнению с традиционными, применявшимися до сих пор, конвейерами. Применяемый в этом примере конвейер/реактор включает кожух длиной 20 футов (6,1 м) с внутренним диаметром 19,5'' (495 мм). Полный шаг конвейера равнялся 19'' (482 мм) (полный шаг равен диаметру переносящих элементов). Целлюлозная масса, использованная в этом примере, была частично отбеленной целлюлозной массой из хвойной древесины с консистентностью приблизительно 42%. Реактор мог быть модифицирован для использования различных конфигураций лопаток, как показано в табл. 2.

Как разъяснялось выше, ключевым фактором при достижении равномерности отбеливания является осевая дисперсия целлюлозной массы. Осевая дисперсия может быть количественно выражена как распределение времени нахождения в реакторе, показанного как индекс рассеяния (DI) в табл. 2. Как уже разъяснялось, идеальный поток в пробковом режиме представлен нулевым значением DI.

В опыте A (табл. 2) использовали реактор с лопатками, расположенными в соответствии с зоной реакции настоящего изобретения, имеющей интервалы 240o по спирали с расположением через четверть шага при размере лопаток, составляющем половину стандартного (малом) (240 - Q - Sm). В опыте B (табл. 2) использовали модифицированный лопаточный конвейер согласно менее предпочтительному варианту выполнения изобретения, с лопатками стандартного размера, размещенными через интервалы 120o по спиральной схеме через полшага (120-H-Sd). В опытах C и D использовали конвейер, конфигурация которого соответствовала ранее принятой с размещением лопаток через интервалы 120o по спирали, с полным шагом и стандартным размером лопаток (120-F-Sd). Схема опытов была разработана с целью определения показателей дисперсии и их влияния на уровень заполнения и время пребывания в реакторе для настоящего изобретения и технических решений, находивших применение в прошлом.

В опыте A согласно настоящему изобретению относительно высокая скорость вращения (90 об/мин) обеспечивает радиальную дисперсию в размерах, необходимых согласно изобретению для того, чтобы обеспечить воздействие озоносодержащего газа на большую часть частиц целлюлозной массы. Значение DT при таких условиях эксплуатации равно 2,6. Это - превосходный результат, указывающий, что перемещение целлюлозной массы через реактор приближается к потоку в пробковом режиме, даже при радиальной дисперсии. Кроме того, уровень заполнения и среднее время нахождения, полученные при работе с такой скоростью, достаточны для достижения удовлетворительного расхода озона и равномерности отбеливания.

Опыт B иллюстрирует менее предпочтительный вариант осуществления изобретения. Этот вариант является менее предпочтительным в первую очередь из-за того факта, что для поддержания уровня заполнения и времени нахождения в нужных рамках скорость вращения необходимо снизить примерно до 50 об/мин. При этой скорости вращения радиальная дисперсия не достигает такого же качества, как при предпочтительной конструкции 240-Q-Sm, но все же сохраняется возможность достижения радиальной дисперсии, необходимой для приемлемого расхода озона и повышения белизны. Однако, благодаря низкому значению DI, равному 4,8, конструкция 120-H-Std обладает значительными преимуществами по сравнению с прежними техническими решениями, как показано опытами C и D (табл. 2). Значение DI, равное 4,8, показывает, что движение целлюлозной массы все же приближается к потоку в пробковом режиме, хотя и не настолько близко к нему, как в предпочтительной конструкции 240-Q-Sm.

Опыты C и D показывают результаты использования типичного лопаточного конвейера при условиях, соответствующих попытке достичь результатов, которые обеспечивает настоящее изобретение. В опыте C применяемое до сих пор устройство работало со скоростью вращения 60 об/мин с тем, чтобы поддержать уровень заполнения и среднее время нахождения целлюлозной массы в реакторе приблизительно на уровне, достижимом с помощью настоящего изобретения. Хотя такая скорость позволяет получить радиальную дисперсию, сходную с полученной при опыте B, значение DI оказывается значительно больше, чем в настоящем изобретении. При таком высоком значении DI нет возможности добиться удовлетворительного равномерного отбеливания и часть целлюлозной массы может быть серьезно испорчена из-за избыточного отбеливания. В попытке добиться улучшения радиальной дисперсии скорость вращения типичного конвейера была увеличена в ходе опыта D до 90 об/мин. Однако при этом не только уровень заполнения и среднее время нахождения снижаются до неприемлемого уровня, но и значение DI возрастает еще больше, до 12,5.

Для того чтобы понять принципы настоящего изобретения, показанные в табл. 2, необходимо понять взаимозависимость между радиальной дисперсией и осевой дисперсией при отбеливании целлюлозной массы озоном согласно настоящему изобретению. Эта взаимозависимость может быть объяснена следующим образом: как только достигается минимальная скорость вращения, такая при которой целлюлозная масса по меньшей мере в минимальной степени рассеивается в радиальном направлении, а не просто проталкивается вдоль днища конвейера, как в стандартных конвейерах, применяемых до последнего времени и работающих при нормальных скоростях вращения, главным фактором, оказывающим влияние на равномерность отбеливания, становится индекс рассеяния. После этой минимальной точки увеличение радиальной дисперсии приведет к увеличению до определенной степени равномерности, однако, если движение целлюлозной массы через реактор не приблизится к потоку в пробковом режиме, любые преимущества, полученные за счет увеличения радиальной дисперсии, будут утеряны. По этим причинам, как ясно видно из табл. 2, применяемые до сих пор лопаточные конвейеры, хотя и позволяют добиться радиальной дисперсии, все же непригодны для отбеливания целлюлозной массы озоном.

На фиг. 12 и 13 суммируются данные, полученные в ходе опытов по сопоставлению показателей дисперсии для прежних технических решений и изобретения. Хотя целлюлозная масса, используемая для получения показателей дисперсии, была целлюлюзной массой из хвойной древесины, тип целлюлозной массы не оказывает особого влияния на показатели дисперсии. Поэтому целлюлозная масса из древесины хвойных и лиственных пород, обладающая одинаковой консистентностью, может демонстрировать одинаковые характеристики дисперсии. На фиг. 12 графически отображены различия между DI, равным 2,6 и 4,8 согласно изобретению, и DI, равным 8,9 для прежних технических решений, как показано в опытах A, B и C в табл. 2.

Например, для того чтобы добиться заданного уровня белизны в 63% GEB для целлюлозной массы из лиственной древесины с начальной белизной 41% GEB и при концентрации озона в озоносодержащем газе в размере 6% по весу, время нахождения целлюлозной массы в реакторе согласно изобретению должно составить около 43 с. При такой задаче приемлемый диапазон белизны должен составить приблизительно 60 - 66% GEB. Этот диапазон белизны достигается при времени нахождения целлюлозной массы в пределах приблизительно 30 - 59 с. Целлюлозная масса, белизна которой превышает 66% GEB, является излишне отбеленной. Присутствие значительного количества такой излишне отбеленной массы ведет к значительному снижению прочности целлюлозной массы. Как показано на фиг. 12, при значении DI 2,6 приблизительно 95% целлюлозной массы попадает в рамки требуемого времени нахождения. Избыточному отбеливанию подвергается менее 3% всей целлюлозной массы. Даже в менее предпочтительном варианте осуществления изобретения в рамки требуемого времени нахождения попадает 88% целлюлозной массы. В отличие от этого длинный "хвост" кривой распределения для конвейера, использовавшегося при прежних технических решениях, указывает на значительно большую долю целлюлозной массы, время нахождения которой в реакторе превысило примерно 59 с. На практике при использовании применявшихся до сих пор конвейеров только приблизительно 76% целлюлозной массы попадает в заданный диапазон, а для 22% целлюлозной массы время нахождения превышает 59 с. Целлюлозная масса, имевшая столь длительное время нахождения, окажется излишне отбеленной, что ведет к неоднородности, разрушению целлюлозы и снижению прочности - недостатки, связанные с отбеливанием высококонсистентной целлюлозной массой озоном в соответствии с предлагавшимися ранее техническими решениями.

На фиг. 13 индексы рассеяния для применявшихся ранее конвейеров сравниваются с предпочтительным реактором 240-Q-Sm и менее предпочтительным реактором 120-H-Std в широком диапазоне рабочих скоростей. Можно видеть, что при низких скоростях значения DI для всех трех вариантов близки между собой, хотя для настоящего изобретения они все же несколько ниже. Однако при низких скоростях, например 25 об/мин, центробежная сила оказывается недостаточной для обеспечения должной радиальной дисперсии; целлюлозная масса перемещается главным образом вдоль днища реактора, что ведет к неэффективному контакту целлюлозной массы с газом, так что волокна не отбеливаются равномерно даже при низком значении DI. По мере увеличения скорости для получения радиальной дисперсии значение DI при изобретении остается относительно постоянным, повышаясь до не более чем 5-7 при скорости вращения около 125 об/мин. В отличие от этого значение DI в конвейерах, применявшихся до сих пор, быстро возрастает до более чем 20.

Одной из причин низких показателей осевой дисперсии для прежних технических решений является наличие относительно больших незачищаемых участков между лопатками, хотя лопатки размещены по спирали чаще и размеры их больше, чем предусмотрено настоящим изобретением. Большие незачищаемые участки между лопатками ведут к образованию на днище применяемого до сих пор конвейере 12-F-Std больших валов или гребней, как показано на фиг. 14.

Фиг. 14, A и B и 15, A и B получены с помощью конвейера диаметром 17'' (432 мм) с плексигласовым кожухом. Загрузка целлюлозной массы в этот конвейер не является непрерывной. Вместо этого кожух заполнили целлюлозной массой и включили конвейер, который работал до тех пор, пока целлюлозная масса не перестала выгружаться из кожуха. Стоп-кадры выдеоизображений, использованные на фиг. 14 и 15, были выполнены в этот момент. Вся целлюлозная масса, показанная на фиг. 14 и 15, осела на дно закругленного плексигласового кожуха, по существу без перемещения в любом направлении (целлюлозная масса, которая кажется находящейся в воздухе, в действительности лежит на искривленной кверху части задней стороны прозрачного кожуха).

Любые различия между фиг. 14, A и фиг. 14,B и между фиг. 15, A и фиг. 15, B связаны с относительно меньшим зазором между кромкой каждой лопатки и плексигласовым кожухом на фиг. 14, А и 15, А. На фиг. 14, A и 15, A этот зазор равен примерно 1/8 - 1/4 дюйма (3,2 - 6,3 мм). На фиг. 14, B и 15, B зазор равнялся 1/4 - 3/8 дюйма (6,3 - 9,5 мм). Основываясь на принципах настоящего изобретения специалист в данной области может оценить влияние, которое оказывает такой зазор на устройство, являющееся предметом настоящего изобретения.

Валы целлюлозной массы, показанные на фиг. 14, A и B, являются мертвыми зонами, на которые не воздействуют лопатки. В связи с относительно большими размерами валов большое количество частиц целлюлозы оказывается "захваченными" в валах, в то время как остальные перемещаются лопатками. Большие размеры валов означают, что требуется относительно большой период времени для того, чтобы все частицы целлюлозной массы в валу прошли бы через вал и были бы полностью замещены новыми частицами. Замещение позволяет первоначально попавшим в вал частицам переместиться в следующий вал и так по всему конвейеру. Этот длительный период обращения для каждого вала ведет к появлению длинного хвоста на кривой распределения на фиг. 12, характерной для прежних технических решений. Присутствие большого количества целлюлозной массы в валах, не подвергающегося воздействию лопаток, также снижает радиальную дисперсию.

В отличие от этого на фиг. 15, A и 15, B показана целлюлозная масса в реакторе согласно изобретению с компоновкой лопаток по схеме 240-Q-Sm. Фиг. 15, A и 15, B показывают, что изобретение обеспечивает относительно более равномерное распределение целлюлозной массы без отчетливо видимых валов и борозд, характерных для прежних технических решений, показанных на фиг. 14, A и 14, B. Отдельные частицы целлюлозной массы в соответствие с изобретением движутся более равномерно, без задержки значительного их числа в валах между лопатками. Результатом является низкий индекс рассеяния для настоящего изобретения.

Величина незачищаемого

расстояния может быть определена расчетным путем для любого лопаточного конвейера, давая полезный показатель для сопоставления настоящего изобретения и прежних технических решений. Обращаясь к фиг. 6,

лопатки 52B-28 и 52B-29, можно видеть, что величину незачищаемого расстояния Y можно определить следующим образом:

Y = X - B cosθ,

где X является расстоянием по осевой линии

между соседними лопатками;

B - ширина лопатки, т.е. размер 60 (фиг. 10);

θ - является углом лопатки (фиг. 9 и 10).

Кроме того, размеры применявшихся до сих

пор лопаток, соответствующих стандарту CEMA, в целом соответствуют следующему отношению:

B = 0,31D,

где B вновь означает ширину лопатки;

D - диаметр конвейера.

Это отношение было первоначально рассчитано на основе Стандарта CEMA N 300-008 для конвейеров диаметром от 6 до 24 дюймов (152 - 610 мм) и, как полагают, сохраняет свою справедливость для

всего диапазона диаметров. Отсюда следует, что для небольших лопаток, например в половину стандартного размера, отношение составляет

B = 0,155D.

Кроме того, X может быть

выражено через диаметр D (диаметр равен шагу) следующим образом:

X = D/ppp,

где ppp - количество лопаток на шаг, или количество лопаток по длине вала на любом участке, длина которого

равна диаметру. Например, на конвейере реактора 240-Q-Sm, являющемся предметом настоящего изобретения, ppp = 6. На конвейере 120-F-Std, соответствующем прежним техническим решениям, ppp = 3.

Таким образом, величина незачищаемого расстояния Y может быть выражена через диаметр D при любой данной конфигурации лопаток, основываясь только на величине угла лопаток θ. При использовании угла лопатки 45o незачищаемое расстояние Y в зоне реакции, являющейся предметом настоящего изобретения, равно 0,06D. Незачищаемое расстояние для конвейера, соответствующего прежним техническим решениям, равно 0,11D. Таким образом, конфигурация лопаток в соответствии с изобретением, при которой незачищаемое расстояние оказывается меньше приблизительно 0,11D, даст улучшенные результаты. Предпочтительно, чтобы незачищаемое расстояние составляло менее чем приблизительно 0,09D, и более предпочтительно примерно 0,06D или менее. При определенных конфигурациях лопаток величина незачищаемого расстояния может оказаться отрицательной, указывая на взаимное перекрывание лопаток. Такая конфигурация со взаимным перекрыванием может быть приемлемой; однако взаимное перекрывание лопаток может также создать другие трудности относительно зависания целлюлозной массы между лопатками. Требования к интервалу между лопатками для недопущения зависания подробно рассмотрены выше и в примере 12 и должны серьезно учитываться при рассмотрении конфигураций лопаток со взаимным перекрыванием.

Примеры 2 - 14. Объем патентных притязаний изобретения описывается далее в связи с примерами 2 - 14, которые представлены только в целях иллюстрации и которые не следует рассматривать как каким-либо образом ограничивающие этот объем патентных притязаний изобретения. Все процентные химические показатели рассчитаны на основе веса просушенного в печи волокна, если иное не оговорено дополнительно. Кроме того, специалисту в данной области техники должно быть ясно, что необязательно добиваться точного соответствия заданным значениям белизны, и что приемлемы значения GEB с отклонением плюс или минус 2% от заданного. Загружаемая целлюлозная масса в этих примерах является взбитой, отбеленной кислородом целлюлозной массой с N K, равным 10 или менее, вязкостью, превышающей приблизительно 13 сантипуаз, консистентностью около 42% и с белизной на входе в целом в диапазоне около 38 - 42% GEB. Перед загрузкой в реактор, являющийся предметом настоящего изобретения, целлюлозную массу подкисляют до pH, равного примерно 2.

В приведенных примерах 2 - 11 и 14 реактор имел кожух внутренним диаметром 19,5'' (495 мм) и длиной 20 футов (6,1 м) с наличием внутри описанных интервалов перемещения. Полный шаг в этом реакторе равен 19'' (482 мм), а производительность по целлюлозной массе, если иного не оговорено, составляла обычно около 20 т/сут частично отбеленной целлюлозной массы из хвойной древесины с консистентностью 42%, описанной выше. Озоносодержащий газ использовался в противотоке, если иное не оговорено специально. Данные в примерах 12 и 13 получены в конвейере диаметром 17'' (432 мм).

Пример 2. Обнаружено, что использование шнекового скребка с вырезами и загибами позволяет получить результаты, в определенной степени сходные с полученными при использовании лопаточного конвейера. Были сопоставлены шнековый конвейерный реактор с вырезами и загибами и один вариант выполнения конвейерного реактора лопаточного типа, являющегося предметом изобретения с использованием сходных показателей расхода целлюлозной массы, скорости вращения и времени нахождения газа в реакторе. Как показывают результаты, приведенные в табл. 3, применение лопаточной конфигурации позволило достичь превращения озона, примерно с эффективностью на 18% выше, чем эффективность, полученная с помощью конвейерного реактора с вырезами и загибами. Конвейерный реактор демонстрирует также улучшенный (т.е. более низкий) индекс рассеяния, показывая приближение движения целлюлозной массы к потоку в пробковом режиме.

Пример 3. При сопоставлении конвейерного реактора обычного шнекового типа и лопаточного конвейерного реактора, конфигурация конвейера лопаточного типа была разработана специально для того, чтобы получить интенсивность перемещения меньшую, чем у шнека. Это позволило запускать лопаточный конвейер со значительно более высокой скоростью вращения, сохраняя при этом уровень заполнения, эквивалентный шнеку. Закрытые скребковые шнековые конвейеры, обеспечивая поток почти в пробковом режиме при низких значениях D1, не рассеивают целлюлозную массу в газе. Как разъяснялось ранее, недостаточно просто добиться потока в пробковом режиме, если при этом целлюлозная масса одновременно не рассеивается, поскольку поток в пробковом режиме нерассеянной целлюлозной массы также ведет к неравномерному отбеливанию.

В табл. 4 показано, что значительно более высокая скорость вращения лопаточного конвейера ведет к тому, что в лопаточном конвейере превращение озона оказывается выше на 24%. Табл. 4 показывает также, каким образом можно сконструировать конфигурацию лопатки для того, чтобы добиться превосходного контакта газа с волокном в отличие от обычной конфигурации конвейера.

Пример 4. Конструкция лопаток лопаточного конвейера была изменена таким образом, чтобы допустить работу с более высокой скоростью вращения при поддержании постоянного уровня заполнения 20% при производительности по целлюлозной массе порядка 18 - 20 т/сут просушенного в печи материала, поддерживая таким образом на постоянном уровне время нахождения в реакторе. Изменение конструкции позволило добиться значительного увеличения превращения озона, что подтверждает табл. 5. Как показано в этом примере, изменение компоновки обычных лопаток с полным шагом в соответствии с принципами изобретения способствует резкому увеличению контакта газа с волокном за счет обеспечения разумного уровня заполнения при более высокой скорости вращения.

Пример 5. Как указывалось, предпочтительной конфигурацией лопаток является конструкция с четвертью шага 240o , в которой используются лопатки размеров в половину стандартного по CEMA, установленные под углом перемещения 45o. Применение такой конфигурации обеспечивает высокую эффективность превращения озона, как показано для лопаточного конвейера в примере 3. Может показаться удивительным, но использование такой конфигурации обеспечивает дополнительные преимущества для поддержания постоянного распределения времени нахождения при широком диапазоне условий работы и времени нахождения волокна в реакторе, гарантируя таким образом равномерность отбеливания. Это иллюстрируется с помощью результатов литиевой индикации, показанных на фиг. 22.

Пример 6. Сопоставление применения газового потока в противотоке и с направленностью, совпадающей с направлением движения целлюлозной массы, продемонстрировало получение превосходных результатов для обоих направлений газового потока. Повышение эффективности, как показано в табл. 6, достигнуто с помощью использования газа в противотоке.

Пример 7. Время нахождения газа в реакторе регулируется таким образом, чтобы довести его до уровня, близкого ко времени нахождения целлюлозной массы. Результаты, приведенные в табл. 7 ниже, демонстрируют практически полное превращение озона, достигнутое одновременно с превосходным уровнем повышения белизны.

Пример 8. Путем изменения скорости вращения лопаток любой конкретной конфигурации можно контролировать время нахождения целлюлозной массы в реакторе таким образом, чтобы добиться нужного уровня превращения озона, как показано ниже в табл. 8. Данные приведены для конвейера конфигурации 240-Q-SD 45o.

Пример 9. Следующие испытания были проведены с целью продемонстрировать, какую роль играет изменение конструкции лопаток при постоянной производительности по целлюлозной массе и одинаковой скорости вращения вала (табл. 9).

Эти данные показывают, что переход на лопатки меньших размеров значительно снижает эффективность перемещения при увеличении уровня заполнения и времени пребывания целлюлозной массы в реакторе. Эти изменения способствуют также повышению эффективности отбеливания, измеряемой превращением озона и изменением белизны.

Дополнительные изменения показаны в примере 10. На основе этой информации специалист в данной области может лучше всего определить, каким образом сконструировать и использовать конкретный реактор с лопаточным конвейером для достижения нужной степени отбеливания определенного типа целлюлозной массы.

Пример 10. В табл. 10 приведены конструкции лопаток и условия эксплуатации, использованные при подготовке фиг. 20 и 21. Расход целлюлозной массы составлял 20 т/сут при внутреннем диаметре кожуха реактора 19,5'' (495 мм) и заданном уровне заполнения 20% для первых пяти строк табл. 10. Кроме того, использовали отбеливатель с 6% озона по весу при расходе 35 куб. фунтов в минуту (0,99 м3/мин) для применения приблизительно 1% озона к просушенной в печи целлюлозной массе.

Данные, приведенные в табл. 10, наряду с их графическим представлением на фиг. 20 и 21, иллюстрируют результаты отбеливания, возможные при различных режимах работы, позволяющие определить оптимальный контакт газа с целлюлозной массой и уровни превращения озона. Данные показывают также, каким образом следует менять скорость вращения вала, чтобы контролировать уровень заполнения и время нахождения целлюлозной массы в реакторе.

Пример 11. Для того чтобы удостовериться, что теоретические расчеты, представленные на фиг. 16 и 17 представляют фактическую работу лопаточного конвейера, был выполнен ряд испытаний с целью определить зависание целлюлозной массы в различных лопаточных конвейерах, работающих при различных параметрах. Для проведения этих испытаний конвейер диаметром 17'' (432 мм) оборудовали валом с лопатками, интервалы между которыми имеют 5 различных значений: 3,5'' (63,5 мм), 4,7'' (119,4 мм), 5,9'' (150 мм), 7,2'' (183,9 мм), 9'' (228,6 мм), после чего использовали в работе так, как показано в табл. 11. Были рассчитаны фактические усилия уплотнения целлюлозной массы (PC) в фунтах на кв.фут, теоретически было определено минимальное значение интервала между лопатками, которое сопоставили с фактически полученными результатами.

Эти данные показывают, что теоретические расчеты согласуются с фактическими наблюдениями в пределах ± 1 дюйма (25,4 мм), и что теоретические расчеты полезны для определения минимального интервала между лопатками.