Способ получения каталитической композиции - RU2202412C2

Код документа: RU2202412C2

Чертежи

Описание

Настоящее изобретение относится к способу получения каталитической композиции.

Среди множества способов конверсии, известных в технике рафинирования, на протяжении ряда лет более важным считается гидрокрекинг, так как он предлагает специалисту трансформацию продукта в сочетании с качеством продукта.

Значительные усилия затрачены на разработку катализаторов гидрокрекинга, в которых высокая крекирующая активность сочетается с низкой склонностью к чрезмерно глубокому крекингу до легких продуктов, и, в частности, до менее ценных побочных газообразных С1-C3 продуктов.

Керосин или газойль (средние дистилляты) часто являются нужными продуктами процесса гидрокрекинга. Однако катализаторы гидрокрекинга с высокой селективностью в отношении средних дистиллятов имеют склонность к низкой крекирующей активности. Такие катализаторы основаны типично на одном активном компоненте для крекинга, таком как алюмосиликат, особенно на Y-цеолитовом компоненте.

Известно, например, из данных US-A-5279726 и ЕP-В-559646 формирование для применения при гидрокрекинге композитов из двух различных алюмосиликатов - Y-цеолита и цеолита-бета.

Точнее, в US-A-5279726 описывается катализатор гидрокрекинга с высокой активностью и селективностью по бензину, содержащий компонент для гидрогенизации на носителе катализатора, содержащем как цеолит бета, так и Y-цеолит, имеющий размер элементарной ячейки свыше 2,440 нм (24,40 ангстрем), причем цеолиты обычно и предпочтительно находятся также в сочетании с пористым неорганическим тугоплавким оксидом, таким как оксид алюминия.

Цеолит-бета, используемый в носителе катализатора, имеет молярное отношение диоксида кремния к оксиду алюминия от по меньшей мере 10 до 100, но предпочтительно не более 40 и наиболее предпочтительно в интервале от 20 до 30. Предпочтительно цеолит-бета имеет размер кристаллов от 0,1 до 0,7 микрон (100-700 нм), площадь поверхности 500-800 м2/г и абсорбционную емкость по циклогексану 15-25 г/100 г.

Используемый в носителе катализатора Y-цеолит имеет предпочтительно размер элементарной ячейки от 2,445 до 2,464 нм (24,45-24,64 ангстрем) и типично сорбционную емкость по водяному пару при 25oС и величине р/р0 0,1 по меньшей мере 15 мас.% (массовый процент), как, например, цеолиты LSY-32 и LSY-84.

В US-A-5279726 приводится один пример, в котором подробно описывается получение и испытание четырех катализаторов гидрокрекинга, обозначенных номерами "один" (1), "два" (2), "три" (3) и "четыре" (4). Все катализаторы содержат одинаковое количество одних и тех те компонентов для гидрогенизации, но различаются по своим носителям катализаторов. Катализатор 1 содержит носитель катализатора из 80 мас.% цеолита-бета (молярное отношений диоксида кремния к оксиду алюминия 26) и 20 мас.% оксида алюминия; катализатор 2 содержит носитель катализатора из 40 мас.% цеолита-бета (молярное отношение диоксида кремния к оксиду алюминия 26), 40 мас.% цеолита LZ-10 (молярное отношение диоксида кремния к оксиду алюминия 5,2; размер элементарной ячейки 2,430 нм) и 20 мас.% оксида алюминия; катализатор 3 содержит носитель катализатора из 40 мас.% цеолита-бета (молярное отношение диоксида кремния к оксиду алюминия 26), 40 мас.% цеолита LZY-82 (молярное отношение диоксида кремния к оксиду алюминия 5,7; размер элементарной ячейки 2,455 нм) и 20 мас.% оксида алюминия; катализатор 4 содержит носитель катализатора из 80 мас.% цеолита LZY-82 (молярное отношение диоксида кремния к оксиду алюминия 5,7; размер элементарной ячейки 2,455 нм) и 20 мас.% оксида алюминия. Катализаторы 1, 2 и 4 являлись катализаторами для сравнения, в то время как катализатор 3 представляет катализатор по изобретению.

Когда рабочие характеристики катализаторов при гидрокрекинге оценивались в условиях пропуска одним потоком через второй уровень (что в US-A-279726 называется моделированием первого уровня в условиях при большом количестве аммиака), результаты, приведенные в табл.2, графа 14, показали, что катализатор 3 изобретения позволяет получить больше бензина, чем катализатор для сравнения 4 (имеющийся в продаже катализатор гидрокрекинга для получения бензина) при небольшом снижении количества побочного газообразного C1-C3 продукта.

Подобным образом в ЕВ-В-559646 описывается катализатор гидрокрекинга с высокой активностью и селективностью по бензину, содержащий компонент для гидрогенизации на носителе катализатора, содержащем как бета-цеолит, так и дезалюминированный Y-цеолит, имеющий общее молярное отношение диоксида кремния к оксиду алюминия более 6,0. Носитель может также содержать пористый неорганический тугоплавкий оксид, такой как оксид алюминия или оксид алюминия с добавлением диоксида кремния.

Цеолит-бета, используемый в носителе катализатора, имеет молярное отношение диоксида кремния к оксиду алюминия от по меньшей мере 10 до 100, но предпочтительно не более 40 и наиболее предпочтительно в интервале от 20 до 30. Предпочтительно цеолит-бета имеет размер кристаллов 0,1-0,7 микрон (100-700 нм), площадь поверхности 500-800 м2/г и абсорбционную емкость по циклогексану 15-25 г/100 г.

Дезалюминированный Y-цеолит, используемый в носителе катализатора, имеет предпочтительно общее молярное отношение диоксида кремния к оксиду алюминия от 6,1 до 20,0 и наиболее предпочтительно от 8,0 до 15,0. Размер элементарной ячейки дезалюминированного Y-цеолита обычно составляет от 2,440 до 2,465 нм (24,40-24,65 ангстрем). Предпочтительными для применения дезалюминированными Y-цеолитами являются цеолиты LZ-210, описанные в UA-A-4503023 и UA-A-4711770.

В ЕР-В-559646 приводится один пример, в котором подробно описывается получение и испытание четырех катализаторов гидрокрекинга, обозначенных номерами "один" (1), "два" (2), "три" (3) и "четыре" (4). Все катализаторы содержат одинаковое количество одних и тех же компонентов для гидрогенизации, но различаются по своим носителям катализаторов. Катализатор 1 содержит носитель катализатора из 80 мас.% цеолита-бета (молярное отношение диоксида кремния к оксиду алюминия 26) и 20 мас.% оксида алюминия; катализатор 2 содержит носитель катализатора из 30 мас.% цеолита-бета (молярное отношение диоксида кремния к оксиду алюминия 26), 50 мас.% цеолита LZ-210 (молярное отношение диоксида кремния к оксиду алюминия 12; размер элементарной ячейки 2,441 нм) и 20 мас.% оксида алюминия; катализатор 3 содержит носитель катализатора из 30 мас.% цеолита-бета (молярное отношение диоксида кремния к оксиду алюминия 26), 50 мас. % цеолита LZ-10 (молярное отношение диоксида кремния к оксиду алюминия 5,2; размер элементарной ячейки 2,430 нм)) и 20 мас.% оксида алюминия; катализатор 4 содержит носитель катализатора из 80 мас.% цеолита LZY-82 (молярное отношение диоксида кремния к оксиду алюминия 5,7; размер элементарной ячейки 2,455 нм) и 20 мас.% оксида алюминия. Катализаторы 1, 3 и 4 являлись катализаторами для сравнения, в то время как катализатор 2 представляет катализатор по изобретению.

Когда рабочие характеристики катализаторов при гидрокрекинге оценивались в условиях пропуска одним потоком через второй уровень (что в ЕР-В-559646 называется моделированием первого уровня в условиях при большом количестве аммиака), результаты, приведенные в табл.3, показали, что хотя катализатор 2 изобретения позволяет получить наибольший из испытываемых катализаторов выход бензина, при его применении также образуется существенное количество нежелательного побочного газообразного С1-С3 продукта. Действительно с катализатором 2 образуется больше побочного газообразного продукта (т.е. имеется большее количество образовавшегося газа), чем с катализатором для сравнения 4 (промышленный катализатор гидрокрекинга для получения бензина), который, как известно, дает высокий выход газов.

В WO 94/26647 описывается способ одновременного осуществления гидрокрекинга, гидродесульфуризации и гидроденитрификации углеводородсодержащего сырья посредством приведения в контакт исходного сырья, содержащего соединения серы и соединения азота, пределы кипения которого обеспечиваются более 80 об. % кипящих свыше 300oС и которое не подвергалось какой-либо предварительной каталитической гидродесульфуризации или гидроденитрификации, при повышенных температуре и давлении, в присутствии водорода, с катализатором, содержащим носитель, такой как оксид алюминия или оксид алюминия с диоксидом кремния, компонент - металл группы VI В, компонент - металл группы VIII и неорганический кристаллический неслоистый алюмосиликат с порами, диаметр которых превышает 1,3 нм, и дающим после прокаливания рентгенограмму по меньшей мере с одним пиком при d-параметре более 1,8 нм, такой как алюмосиликат, описанный в WO 93/02159, в частности алюмосиликат, обозначаемый МСМ-41.

Хотя в WO 94/26847 на стр.15-19 указывается, что в катализатор кроме алюмосиликата могут быть включены другие молекулярные сита, такие как Y-цеолиты, сверхустойчивые Y-цеолиты с размером элементарной ячейки (ао) 2,425-2,440 нм (24,25-24,40 ангстрем), цеолит-бета, морденит и материалы типа ZSM-5, имеющие отношение диоксида кремния к оксиду алюминия в интервале 12-300, в WO 94/26847 не приводится ни примеров получения и испытания каких-либо сложных катализаторов такого типа, ни каких-либо предположений о применении для этой цели конкретного цеолита-бета.

Из WO 91/17829 также известно о гидрокрекинге исходного сырья с использованием катализатора, содержащего компонент для гидрогенизации и носитель, содержащий цеолит-бета и Y-цеолит, имеющий или (i) размер элементарной ячейки менее 2,445 нм (24,45 ангстрем), или (ii) сорбционную способность по водяному пару при 25oC и величине р/р0 0,10 менее 10,00 мас.%, причем цеолиты обычно и предпочтительно находятся также в сочетании с пористым неорганическим тугоплавким оксидом, таким как оксид алюминия.

Цеолит-бета, присутствующий в носителе катализатора, имеет молярное отношение диоксида кремния к оксиду алюминия от по меньшей мере 10 до 100, но предпочтительно не более 40 и наиболее предпочтительно в интервале 20-30. Предпочтительно цеолит-бета имеет размер кристаллов 0,1-0,7 мкм (100-700 нм), площадь поверхности 500-800 м2/г и адсорбционную емкость по циклогексану 15-25 г/100 г.

Предпочтительными для применения Y-цеолитами являются Y-цеолиты, удовлетворяющие обоим вышеуказанным требованиям (i) и (ii), например ультрагидрофобные Y-цеолиты (UHP-Y), примером которых является цеолит LZ-10.

Катализатор гидрокрекинга по WO 91/17829 может в зависимости от выбранных условий процесса применяться для получения бензина или средних дистиллятов. Однако катализатор очевидно является более подходящим для получения бензина.

В US-A-413977 описывается катализатор гидрокрекинга с высокой активностью и селективностью по бензину, содержащий компонент для гидрогенизации на носителе катализатора, содержащем цеолит-бета и слоистый силикат магния, включая гекторит, и сапонит (которые оба являются смектитами), и особенно сепиолит.

Цеолит-бета, используемый в носителе катализатора, имеет молярное отношение диоксида кремния к оксиду алюминия от по меньшей мере 10 до 100, но предпочтительно не более 40 и наиболее предпочтительно в интервале 20-30. Предпочтительно цеолит-бета имеет размер кристаллов 0,1-0,7 микрон (100-700 нм), площадь поверхности 400-800 м2/г, адсорбционную емкость по циклогексану 15-25 г/100 г и сорбционную емкость по водяному пару при 25oС и величине р/р0 0,10, свыше 5 мас.%.

В заявке на международный патент РСТ/ЕР96/05352 (ссылка заявителя TS 478 РСТ) описывается устойчивый катализатор гидрокрекинга с высокой активностью в сочетании с хорошей селективностью по средним дистиллятам, содержащий в качестве первого компонента для крекинга цеолит-бета с молярным отношением диоксида кремния к оксиду алюминия по меньшей мере 20, который находится в форме кристаллов размером менее 100 нм; второй компонент для крекинга, выбранный среди (i) кристаллических молекулярных сит, имеющих поры с диаметром свыше 0,6 нм, (ii) кристаллических мезопористых алюмосиликатов, имеющих поры с диаметром по меньшей мере 1,3 нм и (iii) глин; и по меньшей мере один компонент для гидрогенизации.

При получении катализатора по заявке на международный патент РСТ/ЕР96/05352 наблюдалось, что может происходить некоторая агломерация кристаллов цеолита-бета в более крупные кристаллы. Было бы желательно избежать этой агломерации, так как тогда катализатор мог бы быть даже более активным.

Настоящее изобретение поэтому пытается преодолеть эту проблему.

Настоящее изобретение

соответственно относится к способу

получения каталитической композиции гидрокрекинга, содержащей первый компонент цеолит-бета с молярным отношением диоксида кремния к оксиду алюминия по меньшей мере

20, второй компонент, выбранный

среди кристаллических молекулярных сит, связующее и по меньшей мере один компонент гидрогенизации, выбранный из соединений металлов группы VIb и/или металлов группы

VIII, включает стадии:

(1)

смешивания первого компонента цеолит-бета и второго компонента, выбранного среди кристаллических молекулярных сит, необязательно вместе со связующим;

(2)

экструдирования смеси с образованием

экструдатов катализатора;

(3) прокаливания экструдатов;

компонент гидрогенизации добавляют на стадии (1) и/или его добавляют к прокаленным

экструдатам со стадии (3) на последующей

стадии (4), отличающийся тем, что на стадии получения смеси (1), содержащей первый и второй компоненты, первый компонент берут в форме золя с размером

кристаллов менее 100 нм в количестве от 0,5 до 40

мас.%, а второй компонент имеет поры свыше 0,6 нм и его берут в количестве от 0,5 до 90 мас.%, а компонент гидрогенизации, выбранный из соединений

металлов группы VIb, берут в количестве от 2 до 40

мас.% и/или металлов группы VIII берут в количестве от 0,5 до 10 мас.% и связующее берут в количестве от 0 до 99 мас.% от общей сухой массы.

На стадии (i) способа настоящего изобретения цеолит-бета (первый компонент для крекинга), который находится в форме золя (т.е. суспензии кристаллов цеолита-бета коллоидного размера в жидкости), соединяется со вторым компонентом для крекинга с образованием смеси. Цеолит-бета имеет молярное отношение диоксида кремния к оксиду алюминия по меньшей мере 20, предпочтительно по меньшей мере 25. Цеолит-бета с более высоким молярным отношением диоксида кремния к оксиду алюминия, например, менее, и включая 60, 80, 100, 120 или 150, также можно использовать, при желании. Таким образом, цеолит-бета может иметь молярное отношение диоксида кремния к оксиду алюминия в интервале от 20 до 60, от 25 до 60, от 20 до 80, от 25 до 80, от 20 до 100, от 25 до 100, от 20 до 120, от 25 до 120, от 20 до 150 или от 25 до 150. Кристаллы цеолита-бета в золе имеют размер менее 100 нм, например размер до 99 нм. Предпочтительно кристаллы имеют размер в интервале от 20 до 95 нм, предпочтительнее размер от 30 до 75 нм, еще предпочтительнее от 40 до 75 нм и особенно размер от 50 до 70 нм.

Золь цеолита-бета можно удобно получить по способу Camblor et al., "Progress in Zeolite and Microporous Materials", vol. 105, pp. 341-348, Elsevier (1997).

Безотносительно к какой-либо определенной теории золь цеолита-бета, используемый в способе настоящего изобретения, неожиданно дает, как оказывается, более хорошую дисперсию кристаллов цеолита-бета, за счет чего снижается опасность того, что кристаллы цеолита-бета в каталитической композиции будут агломерировать.

Второй компонент для крекинга, который соединяется с золем цеолита-бета, выбирается среди (i) кристаллических молекулярных сит, имеющих поры с диаметром, превышающим 0, 6 нм (при определении, например, методами с адсорбцией азота), и (ii) глин.

В контексте настоящего описания термин "молекулярное сито" также включает соответствующие (гидротермально) стабилизированные и дезалюминированные производные и такие производные, которые можно получить посредством изоморфного замещения и катионного обмена. Способы катионного обмена, (гидротерамильной) стабилизации, дезалюминирования и изоморфного замещения молекулярных сит хорошо известны в технике и поэтому в дальнейшем в настоящем описании не обсуждаются.

Второй компонент для крекинга может являться отдельным материалом (i) или (ii), или сочетанием двух или большего числа таких материалов.

Предпочтительно второй компонент для крекинга выбирается среди (i) кристаллических молекулярных сит со структурой типа FAU, ЕМТ, MOR, LTL, МАZ, MTW, OFF, BOG, AЕТ, AFI, AFO, AFR, AFS, AFY, ATS, VFI и СLO, описанных в "Atlas of Zeolite Structure Types", 3-e издание, опубликованным в 1992 от имени Комиссии по структуре Международной ассоциации по цеолитам; и (ii) глин типа нестолбовидных (non-pillared) смектитов, например монмориллонитов, гекторитов, сапонитов и бейделлитов.

Предпочтительнее второй компонент для крекинга представляет (i) - кристаллическое молекулярное сито структуры FAU, например сверхустойчивый цеолит Y (VUSY) с размером элементарной ячейки (ао ) менее 2,440 нм (24,40 ангстрем), в особенности менее 2,435 нм (24,35 ангстрем), известные, например, из ЕР-А-247678 и ЕР-А-247679.

Цеолит VUSY по ЕР-А-247678 или ЕР-А-247679 характеризуется размером элементарной ячейки менее 2,445 нм (24,45 ангстрем) или 2,435 нм (24,35 ангстрем), адсорбционной емкостью по воде (при 25oC и величине р/р0 0,2) по меньшей мере 8 мас.% от цеолита и пористостью по меньшей мере 0,25 мл/г, где от 10% до 60% общего объема пор создается порами диаметром по меньшей мере 8 нм.

Кроме первого и второго компонентов для крекинга смесь может также содержать связующее, в частности неорганический оксид. Примерами подходящих связующих являются оксид алюминия, диоксид кремния, фосфат алюминия, оксид магния, диоксид титана, диоксид циркония, оксид алюминия с добавлением диоксида кремния, диоксид циркония с добавлением диоксида кремния, оксид бора с добавлением диоксида кремния и их сочетания. Оксид алюминия является наиболее предпочтительным связующим.

Стадию (i) способа настоящего изобретения можно удобно осуществлять посредством раскалывания золя цеолита-бета и второго компонента для крекинга необязательно вместе со связующим в присутствии воды и пептизатора, например уксусной кислоты или азотной кислоты, с образованием смеси, которая впоследствии экструдируется в экструдаты катализатора на стадии (ii), а экструдаты катализатора прокаливаются на стадии (iii).

Золь цеолита-бета, второй компонент для крекинга и связующее соединяются в таких количествах, чтобы конечные прокаленные экструдаты катализатора содержали цеолит-бета (первый компонент для крекинга) в количестве от 0,5 до 40 мас. %, второй компонент для крекинга в интервале от 0,5 до 90 мас.% и связующее в интервале от 0 до 99 мас.%; предпочтительно цеолит-бета в количестве от 1 до 15 мac.%, в особенности от 5 до 10 мас.%, второй компонент для крекинга в интервале от 5 до 80 мас.%, в особенности от 40 до 60 мас.%, а остальное составляло связующее, причем все массовые проценты (мас.%) вычисляются по отношению к общей сухой массе первого компонента для крекинга, второго компонента для крекинга и связующего.

Стадию (ii) способа настоящего изобретения можно осуществлять с использованием любого подходящего доступного коммерчески экструдера. В частности, можно использовать экструдер шнекового типа для выдавливания смеси через отверстия в мундштуке экструдера, чтобы получить частицы катализатора требуемой формы, например цилиндрической или трехлепестковой. Нити, сформированные при экструзии, затем можно разрезать на кусочки подходящей длины. Если желательно, частицы катализатора перед прокаливанием на стадии (iii) можно подсушить, например, при температуре от 100 до 300oС в течение времени от 30 минут до 3 часов. Прокаливание подходящим образом осуществляется на воздухе при температуре в интервале от 300 до 800oС за время от 30 минут до 4 часов.

Каталитическая композиция, полученная по способу настоящего изобретения, обычно будет также содержать по меньшей мере один компонент для гидрогенизации. Примерами компонентов для гидрогенизации, которые соответственно можно использовать, являются компоненты из VI группы (такие как молибден и вольфрам) и компоненты из VIII группы (такие как кобальт, никель, иридий, платина и палладий). Предпочтительно используются по меньшей мере два компонента для гидрогенизации, например компонент на основе молибдена и/или вольфрама в сочетании с компонентом на основе кобальта и/или никеля или платина в сочетании с палладием. Особенно предпочтительными сочетаниями являются никель/вольфрам, никель/молибден и платина/палладий.

По меньшей мере один компонент для гидрогенизации может быть включен на различных стадиях в процессе получения каталитической композиции в соответствии с техническими приемами, обычно используемыми в технике. Например, по меньшей мере один компонент для гидрогенизации можно ввести в один или оба компонента для крекинга посредством катионного обмена или пропиткой перед смешиванием компонентов для крекинга на стадии (i) способа настоящего изобретения. С другой стороны, по меньшей мере один компонент для гидрогенизации можно добавить на стадии (i) и/или добавить к прокаленным экструдатами со стадии (iii) на последующей стадии (iv) типично в виде одного или нескольких водных (пропитывающих) растворов солей металлов группы VI и/или группы VIII.

В предпочтительном варианте

настоящего изобретения по меньшей мере один компонент для гидрогенизации добавляется только на стадии (iv). Таким образом, настоящее

изобретение также относится к способу получения каталитической

композиции, описанной здесь выше, включающему стадии:

(i) получения смеси, содержащей первый компонент для крекинга и второй

компонент для крекинга, причем первый компонент для крекинга

находится в форме золя необязательно вместе со связующим,

(ii) экструдирования смеси с образованием экструдатов катализатора,

(iii) прокаливания экструдатов и

(iv)

добавления по меньшей мере одного компонента для гидрогенизации к прокаленным экструдатам катализатора.

В другом предпочтительном варианте изобретения за стадией (iv) следует стадия (v), на которой экструдаты снова прокаливаются так, как описано выше.

Каталитическая композиция может содержать менее, и включая 50 массовых частей компонента для гидрогенизации, в пересчете на металл, на 100 массовых частей всей сухой каталитической композиции. Например, каталитическая композиция может содержать от 2 до 40, предпочтительнее от 5 до 30 и особенно от 10 до 20, массовых частей металла (металлов) VI группы и/или от 0,05 до 10, предпочтительнее от 0,5 до 8, а преимущественно от 1 до 6 массовых частей металла (металлов) VIII группы в расчете на металл на 100 массовых частей всей сухой каталитической композиции.

Такую каталитическую композицию, содержащую компонент для гидрогенизации, можно выгодно использовать в процессе превращения углеводородсодержащего исходного сырья в нижекипящие материалы, включающем приведение в контакт исходного сырья с водородом при повышенной температуре и повышенном давлении в присутствии каталитической композиции (процесс гидрокрекинга).

Содержащее углеводороды исходное сырье, которое можно конвертировать вышеуказанным способом, включает атмосферные газойли, газойли коксовых батарей, вакуумные газойли, деасфальтированные масла, воски, полученные при синтезе Фишера-Тропша, широкие и узкие остаточные фракции, рецикловые газойли каталитического крекинга, газойли термального или каталитического крекинга и синтетические сырые нефти, полученные необязательно из битуминозного песка, сланцевых масел, при переработке отходов и из биомассы. Можно также использовать различные сочетания жидких нефтепродуктов. Сырье может содержать углеводороды с начальной температурой кипения от по меньшей мере 330oС, падающей по меньшей мере до 50oС. Пределы кипения (от начальной до конечной температуры кипения) могут составлять примерно от 50 по 800oС, причем предпочтение отдается сырью с пределами кипения примерно от 60 до 700oС. Сырье может иметь содержание азота до 5000 мас.ч./млн (массовых частей на миллион) и содержание серы до 6 мас.%. Типично содержание азота колеблется от 250 до 2000 мас.ч./млн, а содержание серы колеблется от 0,2 до 5 мас.%. Однако сырье естественно может содержать меньше азота и/или серы; кроме того, возможно, а иногда может быть желательно подвергать часть или все сырье предварительной обработке, например гидроденитрификации, гидродесульфуризации или гидродеметаллизации, способы которых известны в технике, так что сырье, подвергаемое гидрокрекингу, имеет значительно более низкое содержание азота, серы и/или металлов.

Процесс гидрокрекинга можно осуществлять при температуре реакции в интервале от 200 до 500oС, подходяще от 250 до 500oС, предпочтительно в интервале от 300 до 450oС.

Процесс предпочтительно осуществлять при полном давлении (на входе реактора) в интервале от 3•106 до 3• 107 Па (30-300 бap), предпочтительнее от 4•106 до 2,5•107 Па (40-250 бар), например, при давлении от 8•106 до 2•107 Па (80-200 бар).

Парциальное давление водорода (на входе реактора) составляет предпочтительно от 3•106 до 2,9•107 Па (30-290 бар), предпочтительнее от 4•106 до 2,4•107 Па (40-240 бар) и еще предпочтительнее от 8•106 до 1,9•107 Па (80-190 бар).

Подходящей является объемная скорость в интервале от 0,1 до 10 кг сырья на литр катализатора в час (кг•л-1•час-1). Предпочтительно объемная скорость составляет от 0,1 до 8, особенно от 0,2 до 5 кг•л-1•час-1.

Отношение газа водорода к сырью (общая скорость потока газа), используемое в способе, будет обычно составлять от 100 до 5000 норм.л/кг, но предпочтительно составляет от 200 до 3000 норм.л/кг.

Настоящее изобретение можно будет лучше понять с помощью приведенных далее иллюстративных примеров, в которых молярное отношение диоксида кремния к оксиду алюминия в алюмосиликате (цеолите) определяется на основе общего количества алюминия и кремния (в каркасе и вне каркаса), имеющихся в цеолите, а размер элементарной ячейки (ао) алюмосмиликата (цеолита) определяется в соответствии со стандартным методом испытании ASTM D 3942-80. Кроме того, температуры кипения и плотность содержащего углеводороды сырья определяется в соответствии со стандартными методами испытаний ASTM D 86 и D 1298 соответственно.

Пример 1.

(i) Получение золя цеолита-бета

Золь цеолита-бета получают способом Cambreоl et

аl., "Progress in Zеоlita and Miсrороrous Materials", vol. 105, pp. 341-343, Elsevier (1997) следующим образом.

К водному раствору гидроксида тетраэтиламмония (ТЕАН), свободного от ионов щелочных металлов (225 г, 40 мас.% раствор, Alfa), добавляют металлический алюминий (2,93 г), и раствор греют при 50oС в течение 5 часов для осуществления полного растворения алюминия. Как только весь алюминий растворится, раствор добавляют при перемешивании к смеси, полученной посредством диспергирования аморфного диоксида кремния "Аэросил 200" (торговая марка) (162,5 г, Degussa) в водном растворе гидроксида тетраэтиламмония (311,9 г, ТЕАН, Alfa, в 407 г воды), в результате чего образуется гель (атомное отношение Si/Al 25). После перемешивания в течение 15 минут гель переносят в автоклав, работающий при 140oС и 300 об/мин в течение 240 часов. Содержимое автоклава затем гасят холодной водой, и твердые вещества отделяют центрифугированием. Промывка твердых веществ дистиллированной водой до тех пор, пока рН промывной воды не станет менее 9, дает нужный продукт - золь цеолита-бета (атомное отношение Si/Al 14; молярное отношение диоксида кремния к оксиду алюминия 28). Рентгенографический анализ и анализ методом просвечивающей электронной микроскопии, осуществленные на высушенном золе, подтверждают, что он представляет чистый цеолит-бета со средним размером кристаллов 70 нм (700 ангстрем).

(ii) Получение каталитической композиции

а) Каталитическую композицию получают

по способу настоящего изобретения

посредством соединения золя цеолита-бета, полученного в (i) (35,2 г, потери при прокаливании (LOI) 71,6%), с оксидом алюминия (53,8 г, LOI 25/6%) и сверхустойчивым

цеолитом Y (VUSY), соответствующим

EР-A-247678 и ЕР-А-247679 (58,4 г, LOI 14,48%), имеющим молярное отношений диоксида кремния к оксиду алюминия 9,9 и размер элементарной ячейки (a0) 2,431

нм (24,31 ангстрем). Добавляют

воду и уксусную кислоту, и полученную смесь размалывают, а затем экструдируют вместе с добавкой для экструзии в гранулы цилиндрической формы. Гранулы сушат статически в

течение 2 часов при 120oC и затем прокаливают в течение 2 часов при 530oС. Полученные таким образом гранулы имеют диаметр поверхности закругленного конца 1,6 нм и пористость по

воде 0,77 мл/г. Гранулы

содержат 10 мас.% цеолита-бета (первый компонент для крекинга), 50 мас.% цеолита VUSY (второй компонент для крекинга) и 40 мас.% оксида алюминия (связующее) в расчете на сухую

массу.

б) Соединяют 40,18 г водного раствора нитрата никеля (14,1 мас.% никеля) и 39,93 г водного раствора метавольфрамата аммония (67,26 мас.% вольфрама), и полученную смесь разбавляют водой (34,6 г) и затем гомогенизируют. Пропитывают гранулы гомогенизированной смесью (69,7 мл), сушат при температуре окружающей среды (20oС) в течение 4 часов, а затем при 120oС в течение 2 часов и наконец прокаливают в течение 2 часов при 500oС. Гранулы содержат 4 мас. % никеля и 19 мас.% вольфрама (компоненты для гидрогенизации) по отношению ко всей композиции.

Пример для сравнения А

Повторяют описанный выше процесс примера 1 (ii) за исключением того, что вместо золя цеолита-бета используют коммерчески доступный

измельченный цеолит-бета

(PQ, молярное отношение диоксида кремния к оксиду алюминия 114 и размер кристаллов в пределах 30-50 нм (300-500 ангстрем)), и получают каталитическую композицию так, как

описанo в примере 1 заявки на

международный патент PCT/EP96/05352.

Пример 2.

Рабочие характеристики при гидрокрокинге каталитической композиции примера 1 (далее называемой "катализатор 1") оценивают при испытании на модели единого потока со вторым уровнем. Испытание осуществляют в однопроходном микропоточном аппарате, в который загружен верхний слой катализатора, содержащий 1 мл катализатора С-424 (коммерчески доступного от Criterion Catalist Company), разбавленный 1 мл 0,1-мм частиц SiC, и нижний слой катализатора, содержащий 10 мл катализатора 1, разбавленного 10 мл 0,1-мм частиц SiC. Оба слоя катализатора перед испытанием подвергают предварительному осернению.

Испытание включает последовательное приведение в контакт содержащего углеводороды сырья (тяжелый газойль) с верхним слоем катализатора и затем с нижним слоем катализатора в режиме одного прохода при следующих условиях процесса: объемная скорость 1,5 кг тяжелого газойля на литр катализатора в час (кг•л-1•час-1), отношение газ водород/тяжелый газойль 1490 норм.л/кг, парциальное давление сероводорода - 4,7• 105 Па (4,7 бар) и полное давление 14•106 Па (140 бар).

Используемый тяжелый газойль имеет следующие свойства:

Содержание углерода - 86,69

мас.%

Содержание водорода - 13,35 мас.%

Содержание азота (N) - 19 мас.ч/млн

Добавленный н-дециламин - 12,3 г/кг (эквивалентно 100 мас.ч/млн N)

Общее содержание

азота (N) - 1119

мас.ч/млн

Плотность (15/4 С) - 0,8789 г/мл

Плотность (70/4 С) - 0,8447 г/мл

Молекулярная масса - 433 г

Температура начала кипения - 349o

С

Точка

кипения 50 мас.% - 461oC

Конечная точка кипения - 620oС

Фракция, кипящая ниже 370oС - 2,0 мас.%

Фракция, кипящая выше

540oС - 13,

3 мас.%

Рабочие характеристики при гидрокрекинге оценивают при уровнях конверсии между 45 и 100 мас.% суммарной конверсии компонентов загрузки, кипящих выше 370oС. Результаты,

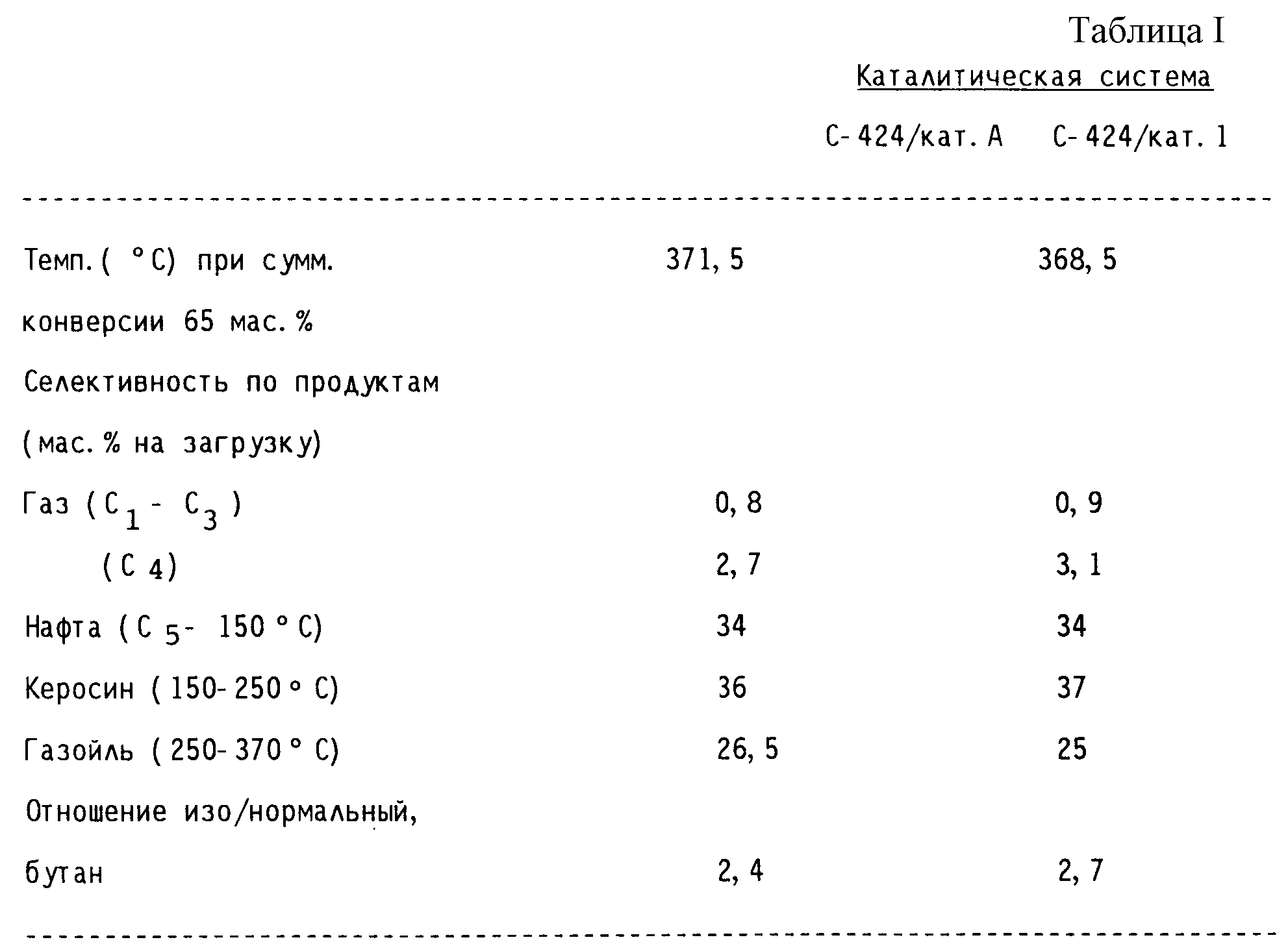

полученные при суммарной конверсии компонентов загрузки, кипящих выше 370oС, в 65 мас.%, приводятся ниже в табл.1.

Пример для сравнения А'

Повторяют процедуру

испытания примера 2 за исключением того, что используют нижний слой катализатора, содержащий 10 мл каталитической композиции примера для сравнения А (называемой далее "катализатор

А"), разбавленной

10 мл 0,1-мм частиц SiC. Рабочие характеристики при гидрокрекинге оценивают при уровнях конверсии между 45 и 100 мас.% суммарной конверсии компонентов загрузки, кипящих выше 370oС.

Результаты, полученные при суммарной конверсии компонентов загрузки, кипящих выше 370oС в 65 мас.%, приводятся в табл.I.

Из табл. 1 можно видеть, что хотя оба катализатора - катализатор 1 (полученный по способу настоящего изобретения) и катализатор А, с которым проводится сравнение, дают одинаково высокие выходы средних дистиллятов с весьма низким количеством побочных продуктов C1-C3, эти результаты при использовании катализатора 1 достигаются при более низкой температуре (368,5oС), чем при использовании катализатора A (371,5oC). Таким образом, катализатор 1 демонстрирует повышенную активность без каких-либо потерь селективности по средним дистиллятам по сравнению с катализатором А. Кроме того, хотя отношение изо/нормальный приводится только для бутанов, которое выше в случае катализатора 1, чем в случае катализатора А, подобного результата можно ожидать для других продуктов. Чем выше отношение изо/нормальный, тем выше качество продукта.

Пример 3.

Гранулы, содержащие 10 мас.% цеолита-бета, 50 мас.% цеолита VUSY и 40 мас.% оксида алюминии получают по описанной выше процедуре примера 1 ii)a).

Соединяют 10,79 г водного раствора Pt (NH3)4(NО3)2 (2,99 мас.% платины) и 0,98 г водного раствора Pd(NH3)4(NО3)2 (6,56 мас.% палладия), и полученную смесь разбавляют водой до 24,9 мл и затем гомогенизируют. Полученной однородной смесью пропитывают 31,84 г гранул, и затем их сушат и прокаливают на воздухе в трубе, вращающейся со скоростью 10 об/мин, при следующих режимах нагревания: нагрев до 180oС со скоростью 15oС в минуту; поддержание температуры 180oС в течение 10 минут; нагрев до 300oС со скоростью 30oС в минуту; поддержание температуры 300oС в течение 15 минут.

Полученные гранулы содержат нагрузку по металлу из 1 мас.% платины и 0,2 мас.% палладия (компоненты для гидрогенизации) относительно всей композиции.

Пример 4.

Рабочие характеристики при гидрокрекинге каталитической композиции примера 3 (называемой далее "катализатор 2") оценивают при испытании на модели гидрокрекинга воска. Испытание осуществляют в однопроходном миеропоточном аппарате, в который загружен слой катализатора, содержащий 10 мл катализатора 2, разбавленного 10 мл 0,1-мм частиц SiC. Слои катализатора перед испытанием восстанавливают водородом.

Испытание заключается в приведении в контакт содержащего углеводороды сырья (воск Фишера-Тропша) со слоем катализатора в режиме одного прохода при следующих условиях процесса: объемная скорость 1,15 кг воска на литр катализатора в час (кг• л-l•час-1), отношение газ водород/тяжелый газойль 750 норм.л/кг и полное давление 4• 106 Па (40 бар).

Используемый тяжелый газойль имеет следующие свойства:

Содержание углерода - - 85,35 мас.%

Содержание водорода - 14,62 мас.%

Содержание серы (S) - < мас.ч./млн

Плотность (125/4 С) - 0,7437 г/мл

Кинематическая вязкость (100oС) - 3,9 мм2/с (3,9 сСт)

Температура

начала

кипения - 65oС

Точка кипения 50 мас.% - 442oС

Конечная точка кипения - 700oС

Фракция, кипящая ниже 370oС - 20,6 мас.%

Фракция, кипящая выше 540oС - 19,1 мас.%

Рабочие характеристики при гидрокрекинге оценивают при уровнях конверсии между 35 и 30 мас.% суммарной конверсии компонентов

загрузки,

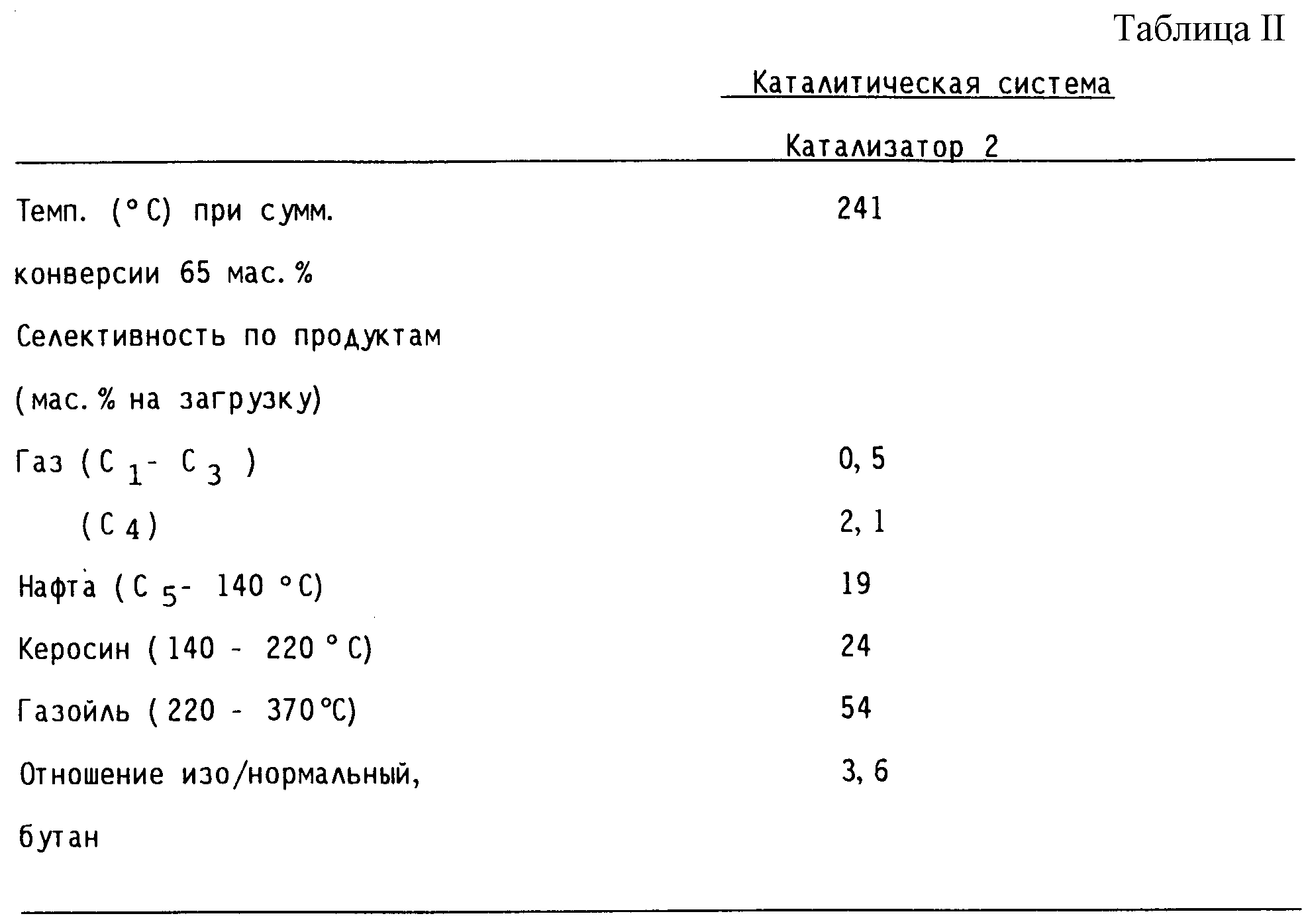

кипящих выше 370oС. Результаты, полученные при суммарной конверсии компонентов загрузки, кипящих выше 370oС в 60 мас%, приводятся ниже в табл.II.

Из табл. II можно видеть, что катализатор 2 (полученный по способу настоящего изобретения) дает высокие выходы средних дистиллятов с весьма небольшим количеством побочных газообразных продуктов С1 - С3 и высоким отношением изо/нормальный для бутанов.

Реферат

Изобретение относится к производству катализаторов для конверсии углеводородов. Предложен способ изготовления каталитической композиции, включающий стадии (i) получения смеси, содержащей первый компонент для крекинга и второй компонент для крекинга, причем первый компонент находится в форме золя; (ii) экструдирования смеси с образованием экструдатов катализатора; (iii) прокаливания экструдатов. В качестве первого компонента для крекинга берут цеолит-бета с молярным отношением диоксида кремния к оксиду алюминия по меньшей мере 20, содержащего кристаллы размером менее 100 нм. Второй компонент для крекинга выбирают среди кристаллических молекулярных сит, имеющих поры диаметром более 0,6 нм. Предложена каталитическая композиция гидрокрекинга, полученная этим способом. Предложен способ конверсии углеводородсодержащего сырья с использованием этой композиции. Предложен золь цеолита-бета для получения этой каталитической композиции. Технический результат: катализатор позволяет проводить разложение оксидов азота в области высоких температур. 4 с. и 5 з.п. ф-лы, 2 табл.

Формула

Документы, цитированные в отчёте о поиске

Катализатор для гидрокрекинга углеводородов и способ гидрокрекинга углеводородов

Комментарии