Аппарат и способ испарения тяжелого углеводородного перерабатываемого сырья водяным паром - RU2260031C2

Код документа: RU2260031C2

Чертежи

Описание

Данное изобретение относится к аппарату и способу испарения тяжелого углеводородного перерабатываемого сырья водяным паром.

Хорошо известным способом обогащения углеводородного сырья, идущего на переработку, для получения газообразных (главным образом олефинов) и жидких продуктов из него является так называемый способ термического крекинга. Чтобы понизить парциальное давление углеводорода во время фазы крекинга, углеводородное, идущее на переработку сырье, обычно разбавляют перегретым водяным паром, чтобы промотировать испарение углеводородного идущего на переработку сырья прежде подачи испаренного углеводородного сырья, идущего на переработку, в зону крекинга печи (зону облучения). Такой способ обычно называют паровым крекингом. Если перерабатывают тяжелое углеводородное сырье, например вещество с интервалом температур кипения выше 230°С, испарение жидкого вещества обычно производят в несколько стадий. Углеводородное, идущее на переработку сырье сначала предварительно нагревают, после чего еще жидкое сырье смешивают с перегретым водяным паром с образованием двухфазной смеси газ/жидкость и одновременно нагревают жидкость. Полученную таким образом смесь водяного пара и жидкости дальше нагревают снаружи путем откачки из секции облучения в частично испаренную жидкость, после чего оставшуюся жидкость полностью испаряют путем подачи дополнительного количества перегретого водяного пара в поток водяного пара и частично испаренной жидкости. Это дополнительное количество водяного пара, например, прибавляют к углеводородному сырью посредством сопла, куда пар подают в виде кольца вокруг ядра углеводородного идущего на переработку сырья. Важно, чтобы сырье, подаваемое в зону облучения крекинг-печи, где фактически имеет место реакция крекинга, испарялось полностью, так как присутствие капелек жидкости может вызвать опасное образование кокса и засорение змеевиков в оставшейся высокотемпературной части конвекционного блока, так же, как и в облучаемых змеевиках.

В известных смесительных соплах кокс может образоваться в линии течения, особенно в месте, где водяной пар подают на последней стадии испарения. В конечном счете это может привести к уменьшенному прохождению жидкости и пара в смесительное сопло, вызывая увеличение падения давления на протяжении смесительного сопла. Такая проблема была также отмечена в публикации ЕР-А-95197, где было также приведено возможное объяснение образованию кокса. Решение указанной проблемы, как предложено в публикации ЕР-А-95197, может быть решено в специальном аппарате, содержащем первый (внутренний) трубчатый элемент и второй (внешний) трубчатый элемент, окружающий первый трубчатый элемент с образованием кольцевого пространства, где первое впускное средство обеспечивает подачу тяжелого углеводородного идущего на переработку сырья во внутренний трубчатый элемент, а второе впускное средство обеспечивает подачу перегретого водяного пара в кольцевое пространство. Как внутренний трубчатый элемент, так и внешний трубчатый элемент снабжен открытым концом для подачи перегретого водяного пара в виде кольца вокруг ядра тяжелого углеводородного идущего на переработку сырья, при этом открытые концы заканчиваются отверстиями, расположенными в плоскости, по существу перпендикулярной продольным осям. Аппарат, таким образом, содержит элемент усеченно-конической формы у одного конца, соединенный с открытым концом второго трубчатого элемента, имеющего продольную ось, по существу совпадающую с продольными осями трубчатых элементов, и отклоняющийся в направлении от внешнего трубчатого элемента. Расположение немного отклоняющегося элемента усеченно-конической формы позади места, где перегретый водяной пар встречает тяжелое углеводородное идущее на переработку сырье, предупреждает контактирование капель жидкости со стенкой элемента, избегая риска образования кокса в аппарате.

Настоящее изобретение включает усовершенствование к смесительному соплу, описанному в публикации ЕР-А-95197, которое, в частности, применимо для промышленных смесительных сопел, как будет объяснено в деталях ниже.

После первого введения перегретого водяного пара, при котором образуется смесь водяного пара и жидкого идущего на переработку сырья, предпочтительно, чтобы режим кольцевого потока возникал в трубке к смесительному соплу для наполнения до полного смачивания его внутренней поверхности и, следовательно, максимизировал эффективность тепловой конвекции. Режим кольцевого потока должен развиваться, когда идущее на переработку сырье поступает в смесительное сопло. Ядро кольцевого потока образуется парами, содержащими смесь углеводородов и водяного пара. Кольцевой поток идущего на переработку сырья поступает в смесительное сопло, описанное в публикации ЕР-А-95197, в его внутренний трубчатый элемент. В этом смесительном сопле подают дополнительное количество перегретого водяного пара к кольцевому элементу, окружающему внутренний трубчатый элемент. Большое различие скорости между водяным паром в кольцевом элементе кольцевой формы между внутренней и внешней трубкой, с одной стороны, и жидким кольцевым потоком во внутренней трубке, с другой стороны, создает силы сдвига и интенсивное мгновенное парообразование в точке, где оба потока встречаются, с образованием тонкого распределения капель, необходимого для массообмена и теплопередачи. Тонкое распределение капель затем обеспечивает эффективное испарение. Расположение немного отклоняющегося элемента усеченно-конической формы позади места, где перегретый пар встречает жидкое тяжелое углеводородное, идущее на переработку сырье, предупреждает контакт капель жидкости со стенкой элемента, избегая риска образования кокса в самом смесительном сопле. Таким образом, важно, чтобы смесь водяной пар/жидкость, поступая во внутреннюю трубку смесительного сопла, имела структуру кольцевого потока.

На практике смесительное сопло часто физически расположено вертикально, рядом с секцией конвекции и в верхней части крыши секции облучения. Чтобы более экономично установить такую конфигурацию, трубка, выходящая из выпуска секции конвекции, обычно расположенной в ее нижней части, должна после первого короткого горизонтального участка проходить по существу вертикально и затем должна быть повернута на 180 градусов, чтобы проходить вертикально вниз, так, чтобы она могла входить в верхнюю часть вертикально расположенного смесительного сопла. Обычно трубка, проходящая от секции конвекции, делает три угла примерно по 90°, чтобы соответствовать такой конфигурации. Однако такие углы могут разрушить кольцевую структуру потока и изменить его в сплошной поток обтекания, который нежелателен с точки зрения тепловой конвекции и испарения. Линейная часть после третьего изгиба на 90° (как видно из секции конвекции) должна быть по меньшей мере в 5 раз больше ширины кольца (то есть диаметра), чтобы восстановить полную развитую структуру кольцевого потока перед входом в сопло, так как иначе ухудшается тонкое распределение капель, что, в свою очередь, ведет к неправильной работе сопла. Обычно отношение длина/диаметр (L/D) не должно превышать 30. При наличии размеров самого сопла и требуемого отношения L/D по меньшей мере 5 для прямой трубки после третьего изгиба на 90°, чтобы обеспечить кольцевую структуру потока и удаления печной сажи для обеспечения большей пропускной возможности сырья, требуется больший диаметр прямой трубки и, следовательно, большая длина трубки после третьего изгиба на 90°. Как следствие, длина трубки, отходящей вертикально от секции конвекции после первого изгиба на 90°, должна также равным образом увеличиваться. Это весьма неэкономично, поскольку необходимо большее количество материалов для создания прямых трубок и дополнительные подпорки для таких трубок. Более того, вся конструкция требует дорогой планируемой площади.

Задачей усовершенствованного аппарата настоящего изобретения является обеспечение решения указанных проблем, ассоциированных с масштабом печи, в то же время обеспечивая, чтобы смесь водяной пар/жидкость, поступающая во внутреннюю трубку смесительного сопла, имела кольцевую структуру потока.

Это достигается путем использования специального устройства, вызывающего незначительное завихрение потока, содержащего жидкость, причем это устройство связано с трубкой, подающей сырье в смесительное сопло. Такое вызывающее завихрение устройство действует, отклоняя поток углеводородного идущего на переработку сырья на 90°, одновременно вызывая завихрение его жидкой части, направляя при этом жидкость к стенке подающей сырье трубки, проходящей вниз к смесительному соплу, с такой скоростью компонентов перпендикулярно к продольной оси трубки, при которой кольцевая структура потока восстанавливается.

Таким образом, настоящее изобретение относится к аппарату для испарения тяжелого углеводородного идущего на переработку сырья водяным паром, который содержит:

(а) первый трубчатый элемент, который открыт с обоих концов;

(b) второй трубчатый элемент, который открыт с одного конца и окружает первый трубчатый элемент с образованием кольцевого пространства, при этом первый и второй трубчатые элементы, имеющие по существу совпадающие продольные оси и открытые концы у их направленных вниз по потоку концов, расположены в плоскости, перпендикулярной к совпадающим продольным осям;

(с) сырьевое загрузочное средство для введения тяжелого углеводородного сырья в первый трубчатый элемент;

(d) паровое загрузочное средство для подачи перегретого водяного пара в кольцевое пространство; и

(е) элемент усеченно-конической формы, который одним концом соединен с открытым концом второго трубчатого элемента и отклоняется в направлении от второго трубчатого элемента, ось которого по существу совпадает с продольными осями трубчатых элементов,

отличающийся тем, что сырьевое загрузочное средство соединено с устройством, вызывающим завихрение жидкой части тяжелого углеводородного идущего на переработку сырья при подаче в это устройство, прижимая при этом жидкую часть к внутренней стенке сырьевого загрузочного средства таким образом, что внутри первого трубчатого элемента устанавливается кольцевая структура потока.

Тяжелое углеводородное сырье, предназначенное для испарения в аппарате согласно настоящему изобретению, обычно имеет начальную температуру кипения выше 200°С, в частности 230°С или выше, в то время как конечная температура кипения обычно превышает 650°С, в частности 600°С. Примерами идущего на переработку сырья являются быстро гидрообработанный дистиллят или гидрокрекинг-дистиллят.

Что касается смесительного сопла и его элементов, дана ссылка на публикацию ЕР-А-95197. В этой публикации детально описаны особенности смесительного сопла, и ее содержание приведено здесь в качестве ссылки.

Таким образом, в предпочтительном выполнении оба, первый трубчатый элемент и второй трубчатый элемент аппарата, заканчиваются открытыми концами, расположенными в плоскости, перпендикулярной к продольным осям трубчатых элементов. Эти открытые концы подают перегретый водяной пар в виде незавихренного кольца вокруг ядра углеводородного сырья. Элемент усеченно-конической формы должен иметь угол раствора самое большее 20° и предпочтительно по меньшей мере 6° с малым концом элемента усеченно-конической формы, соединенным с открытым концом второго трубчатого элемента, и ось усеченно-конического элемента по существу совпадает с осями первого и второго трубчатых элементов. Большой конец элемента усеченно-конической формы обычно присоединен к концу третьего трубчатого элемента, имеющего продольную ось, по существу совпадающую с продольными осями первого и второго трубчатых элементов. Другой конец третьего трубчатого элемента присоединен к связывающему элементу усеченно-конической формы, отклоняющемуся в направлении от третьего трубчатого элемента. Аппарат также имеет множество впусков для подачи перегретого водяного пара в кольцевое пространство между первым и вторым трубчатым элементом, причем эти впуски по существу равномерно распределены по окружности второго трубчатого элемента. Предпочтительно в кольцевом пространстве расположено множество направляющих лопаток, проходящих вниз от впуска (ов) для перегретого водяного пара, причем направляющие лопатки по существу равномерно распределены по поперечному сечению кольцевого пространства.

Вызывающее завихрение устройство, присоединенное к впуску сырья смесительного сопла, должно вызывать завихрение жидкой части тяжелого углеводородного сырья, поступающего в это устройство, прижимая при этом жидкую часть к внутренней стенке подающего сырье средства таким образом, что внутри первого трубчатого элемента устанавливается кольцевая структура потока. Одновременно вызывающее завихрение устройство обеспечивает также, что направление потока углеводородного сырья отклоняется по отношению к смесительному соплу. Часто это подразумевает, что направление потока изменяется на угол от 60 до 100°, обычно примерно на 90° .

Сырьевое загрузочное средство смесительного сопла обычно содержит прямую трубку, соединенную с открытым концом первого трубчатого элемента и имеющую продольную ось, которая по существу совпадает с продольной осью первого трубчатого элемента. Отношение L/D впускного средства должно быть равно по меньшей мере 5 и обычно не превышает 30.

Обычно может быть использовано любое известное устройство, вызывающее завихрение жидкой части тяжелого углеводородного идущего на переработку сырья, при введении устройства таким образом, что кольцевая структура потока устанавливается внутри первого трубчатого элемента. Такое устройство может иметь любую подходящую форму и может или не может содержать внутренние элементы для индуцирования соответствующей завихренной структуры для вхождения жидкой части сырья. Очень подходящим индуцирующим завихрение устройством является так называемое тангенциальное впускное устройство. Такое тангенциальное впускное устройство предпочтительно содержит (i) элемент усеченно-конической или усеченно-полусферической формы, отклоняющийся в направлении от сырьевого загрузочного средства смесительного сопла, и (ii) средство для введения смеси газ/жидкость тяжелых углеводородов и водяного пара в элемент усеченно-конической или усеченно-полусферической формы касательно к его внутренней стенке. Такое средство обычно содержит трубку, которая присоединена к боковой стенке элемента усеченно-конической или усеченно-полусферической формы и совпадает с касательной к линии поперечного сечения элемента усеченно-конической или усеченно-полусферической формы. Использование элемента усеченно-конической формы предпочтительно.

В дополнительном предпочтительном выполнении большой конец элемента усеченно-конической формы или усеченно-полусферической формы тангенциального впускного устройства соединен с концом другого (или четвертого) трубчатого элемента, имеющего продольную ось, по существу совпадающую с продольными осями первого трубчатого элемента, другой конец трубчатого элемента закрыт. Четвертый трубчатый элемент содержит отверстие в боковой стенке, через которое тяжелое углеводородное идущее на переработку сырье может подаваться касательно к внутренней стороне боковой стенки.

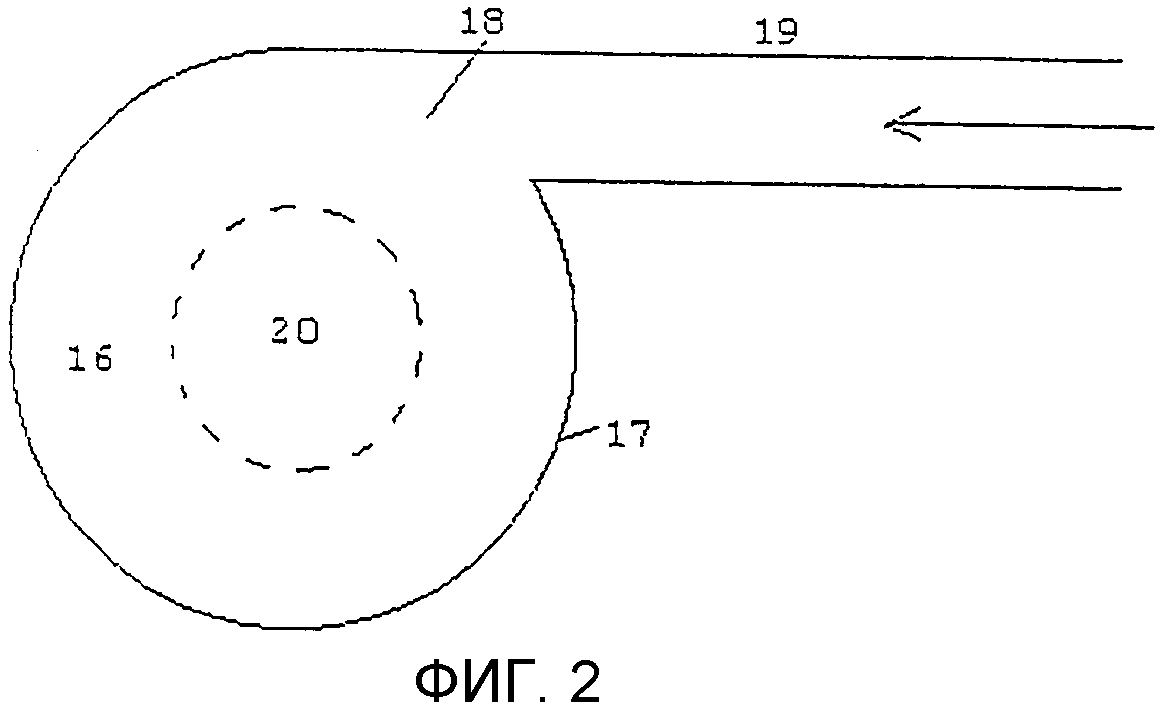

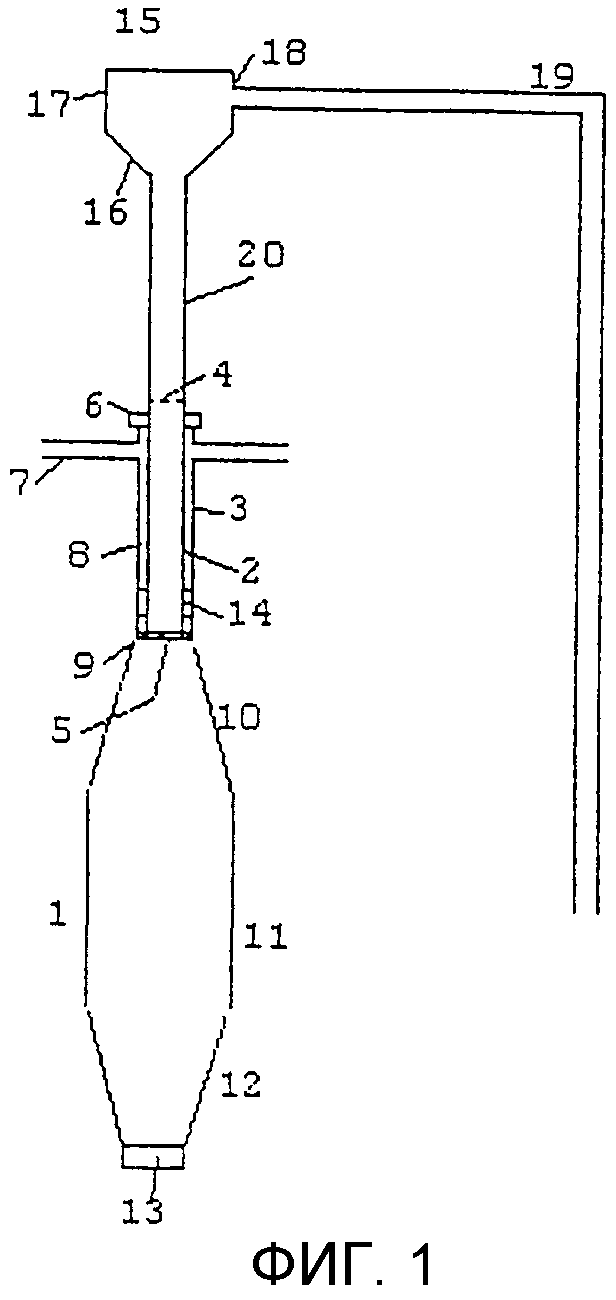

Далее аппарат проиллюстрирован на фигурах 1 и 2. На фигуре 1 показан вид сбоку аппарата согласно настоящему изобретению. На фигуре 2 - вид сверху подходящего тангенциального впускного устройства.

На фигуре 1 показан вид сбоку смесительного сопла 1 для подачи перегретого водяного пара в частично испаренное тяжелое углеводородное идущее на переработку сырье для его полного испарения. Сопло 1 содержит внутренний, или первый трубчатый элемент 2 и внешний, или второй трубчатый элемент 3, имеющие совпадающие продольные оси. Внутренний трубчатый элемент 2 открыт с одного конца, образуя выпускное отверстие 5 для частично испаренного тяжелого углеводородного идущего на переработку сырья, тогда как впускной конец 4 соединен с прямой входной трубкой 20, имеющей тот же диаметр, что и внутренний трубчатый элемент 2. Внешний трубчатый элемент 3, открытый с одного конца, закрыт с другого конца фланцем 6, приваренным к внутреннему трубчатому элементу 2. Впускные сопла 7, которые по существу равномерно распределены по окружности внешнего трубчатого элемента 3, обеспечивают подачу перегретого водяного пара в кольцевое пространство 8 между внутренним трубчатым элементом 2 и внешним трубчатым элементом 3. Для предотвращения появления завихрений в кольцевом пространстве 8 над поперечным сечением кольцевого пространства 8 расположено и по существу равномерно распределено множество направляющих лопаток 14. Открытый конец внешнего трубчатого элемента 3 и выпуска 5 внутреннего трубчатого элемента 2 расположены в плоскости, перпендикулярной к совпадающим продольным осям трубчатых элементов 2 и 3, образуя при этом кольцевой проход 9 для выпуска перегретого водяного пара из кольцевого пространства 8. У своего открытого конца внешний трубчатый элемент присоединен к элементу 10 усеченно-конической формы, имеющему продольную ось, по существу совпадающую с продольными осями трубчатых элементов. Элемент 10 усеченно-конической формы расходится в направлении от внешнего трубчатого элемента 3. Элемент 10 усеченно-конической формы имеет угол при вершине самое большее 20 градусов. Основание элемента 10 усеченно-конической формы присоединено к трубчатому элементу 11, который, в свою очередь, присоединен ко второму элементу 12 усеченно-конической формы, отклоняющемуся в направлении от трубчатого элемента 11. Элемент 12 усеченно-конической формы на своем свободном конце снабжен фланцем 13 для соединения сопла 1 с питающей линией (не показана) установки термического крекинга.

Прямая подающая сырье трубка 20 присоединена к тангенциальному впускному устройству 15, которое состоит из элемента 16 усеченно-конической формы, отклоняющегося в направлении от впускной трубки 20 к трубчатому элементу 17, который закрыт с одного конца и присоединен к ней. Элемент 16 усеченно-конической формы может иметь угол раствора от 10 до 150 градусов, точный раствор определяется параметрами процесса, такими как колебание скорости поступления потока сырья. Обычный опыт специалиста позволяет выбрать соответствующий раствор в используемых условиях.

Трубчатый элемент 17 имеет отверстие 18 в своей боковой стенке, к которому присоединена подающая сырье трубка 19 таким образом, чтобы вводить частично испаренное углеводородное сырье касательно в трубчатый элемент 17.

На фигуре 2, показывающей вид сверху тангенциального впускного устройства 15, подающая сырье трубка 19 присоединена к боковой стенке трубчатого элемента у отверстия 18 в его боковой стенке. После прохождения тангенциального впускного устройства 15 в направлении стрелки в частично испаренном углеводородном сырье образуется завихрение и через элемент 16 усеченно-конической формы завихренное сырье поступает в подающую сырье трубку 20, создавая или восстанавливая при этом кольцевую структуру потока в подающей сырье трубке 20.

Настоящее изобретение также относится к способу испарения тяжелого углеводородного идущего на переработку сырья водяным паром, при использовании аппарата, описанного выше.

Данное изобретение относится также к способу получения низших олефинов из тяжелого углеводородного идущего на переработку сырья, который включает следующие стадии:

(а) предварительное нагревание углеводородного сырья;

(b) смешивание еще жидкого идущего на переработку сырья с перегретым водяным паром для образования двухфазной смеси водяного пара и капель жидкого идущего на переработку сырья;

(с) нагревание двухфазной смеси для частичного испарения жидкого идущего на переработку сырья;

(d) полное испарение оставшегося жидкого идущего на переработку сырья путем введения дополнительного количества перегретого водяного пара, используя аппарат, описанный выше;

(е) возможный перегрев испаренного углеводородного сырья; и

(f) крекинг возможно перегретого испаренного углеводородного сырья.

Аппарат, описанный выше, расположен в системе испарения тяжелого углеводородного идущего на переработку сырья до пропускания сырья на установку крекинга. Тяжелое углеводородное идущее на переработку сырье в жидком виде сначала пропускают через предварительный нагреватель для нагревания жидкости, нагретую жидкость после этого смешивают с перегретым водяным паром и пропускают через печь для частичного испарения жидких углеводородов до, например, 70% пара.

Частично испаренную жидкость после этого смешивают с дополнительным количеством перегретого водяного пара для испарения оставшейся жидкости в идущем на переработку сырье. Водяной пар, который используют на последней стадии испарения, должен быть перегрет до такой температуры, чтобы ощутимое тепло водяного пара было достаточным для испарения оставшейся жидкости и обеспечивало добавочный запас перегрева, чтобы избежать риска конденсации после смешения. Конденсации пара следует избегать из-за риска эрозии системы.

По крайней мере вторую стадию смешения следует проводить в аппарате, как описано со ссылкой на фигуры 1 и 2. В сопле, образующем часть аппарата, перегретый пар вводят в кольцевое пространство 8 через впускное сопло для водяного пара 7, тогда как частично испаренную жидкость вводят во внутренний трубчатый элемент 2 через впуск 4 после потока кольцевой структуры частично испаренного углеводородного сырья, причем впуск 4 снабжен тангенциальным впускным устройством 15, расположенным выше сопла 1.

Водяной пар, покидающий кольцевое пространство 8 через кольцевой выпускной канал 9, образует кольцо вокруг ядра углеводородного идущего на переработку сырья, выходящего из внутреннего трубчатого элемента 2 через выпуск 5.

Тепло водяного пара вызывает испарение жидкости, оставшейся в частично испаренной жидкости, выходящей из внутреннего трубчатого элемента 2. Для предотвращения перехода жидких капель из ядра углеводородного идущего на переработку сырья к стенке сопла с риском образования кокса, кольцо водяного пара и ядро углеводородного идущего на переработку сырья проходят через элемент 10 усеченно-конической формы, установленный ниже внешнего трубчатого элемента 3.

Вершина конуса, соответствующего элементу 10 усеченно-конической формы, должна иметь угол самое большее 20 градусов, чтобы предотвратить возникновение нежелательной турбулентности в водяном паре после прохождения в усеченно-конический элемент 10. Из-за турбулентности возможно проникновение неиспарившихся капель жидкости через кольцо водяного пара и прилипание к стенке элемента усеченно-конической формы, приводящее к образованию кокса. Обнаружено, что угол вершины около 6 градусов достаточен, чтобы получить желаемую структуру потока в элементе 10 усеченно-конической формы. Подходящим углом вершины является, например, угол 16 градусов.

Расположение элемента 10 усеченно-конической формы предотвращает радиальное перемещение капель жидкости и достижение каплями стенки элемента 10.

Испарение жидкости заканчивается в трубчатом элементе 11 ниже по потоку элемента 10 усеченно-конической формы. Общая длина элемента 10 усеченно-конической формы и трубчатого элемента 11 должна быть выбрана таким образом, чтобы вся жидкость испарялась до выхода из трубчатого элемента. Смесь водяного пара и паров после этого через связывающий элемент 12 усеченно-конической формы подают в печь для крекирования, где имеет место крекинг. В печи пары сначала подогревают и в соседней секции облучения окончательно нагревают при такой температуре, чтобы углеводород расщеплялся и превращался в более легкие фракции, которые выделяют ниже по потоку печи путем подходящих стадий компрессии и конденсации.

Следует отметить, что площадь поперечного сечения второго трубчатого элемента выбирают таким образом, чтобы необходимое количество водяного пара, требуемое для определяемого количества углеводородного идущего на переработку сырья, приводило к высокой скорости водяного пара в кольцевом пространстве 8, например, выше 75-80 м/с.

Что касается условий процесса, необходимо применять условия, обычно используемые в такого рода способах парового крекинга. Специалисты в данной области считают, что точные условия давления и температуры определяются природой сырья.

Реферат

Изобретение может быть использовано в области нефтепереработки для получения олефинов паровым крекингом. Частично испаренное углеводородное сырье подается через трубку 19 в тангенциальное впускное устройство 15, где образуется завихрение сырьевого потока. Завихренное сырье через трубку 20, в которой создается кольцевая структура потока, поступает во внутренний трубчатый элемент 2 и далее в смесительное сопло 1, где происходит полное испарение оставшегося жидкого сырья путем введения через впускные сопла 7 дополнительного количества перегретого водяного пара в кольцевое пространство 8 между внутренним трубчатым элементом 2 и внешним трубчатым элементом 3. Далее углеводородное сырье через фланец 13 выводится на крекинг. Изобретение позволяет предупреждать контакт капель жидкости со стенкой аппарата, избегая риска образования кокса в смесительном сопле. 3 н. и 5 з.п. ф-лы, 2 ил.

Комментарии